Шлифование. Шлифование металла. Виды шлифования: круглое шлифование, плоское шлифование.

Шлифование металла

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала. Абразивные зерна расположены беспорядочно. При вращательном движении в зоне контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100000000 в минуту). Процесс резания каждым зерном осуществляется мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью.

Главным движением при шлифовании является вращение шлифовального круга, а перемещение круга относительно детали является движением подачи.

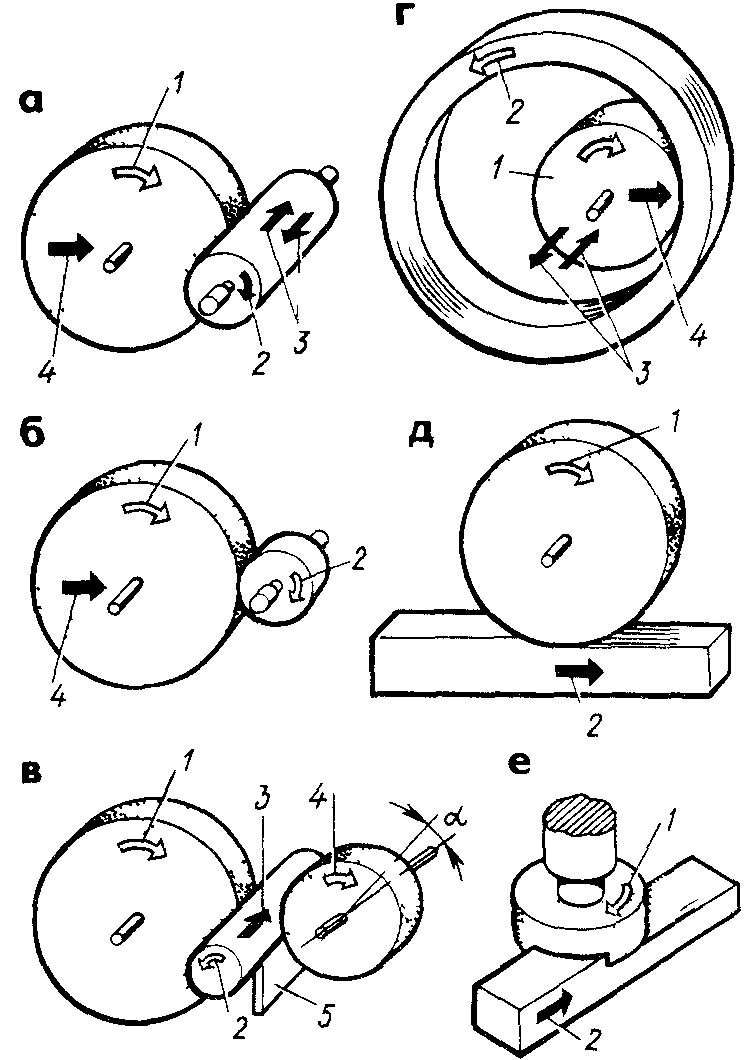

Различают следующие основные виды шлифования: плоское, круглое, внутреннее (см. рисунок).

Плоское шлифование

При плоском шлифовании (рисунок, позиция а) возвратно-поступательное движение заготовок необходимо для обеспечения продольной подачи  Для обработки поверхности на всю ширину b заготовка или круг должны иметь поперечную подачу Dsп , которая осуществляется прерывисто при крайних положениях заготовки в конце продольного хода. Периодически осуществляется движение вертикальной подачи Dsb , в крайних положениях заготовки в конце поперечного хода.

Для обработки поверхности на всю ширину b заготовка или круг должны иметь поперечную подачу Dsп , которая осуществляется прерывисто при крайних положениях заготовки в конце продольного хода. Периодически осуществляется движение вертикальной подачи Dsb , в крайних положениях заготовки в конце поперечного хода.

Плоское шлифование может осуществляться периферией или торцом шлифовального круга.

Круглое шлифование

При круглом шлифовании (рисунок, позиция б) движение продольной подачи осуществляется возвратно-поступательным перемещением заготовки. Подача Sпр соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является движением круговой подачи. Подача Sп на глубину резания происходит при крайних положениях заготовки.

Движения, осуществляемые при внутреннем шлифовании показаны на рисунке, позиции в.

Виды шлифования

Для выполнения процесса шлифования наружных поверхностей деталей используются кругло-шлифовальные, плоско-шлифовальные и бесцентрово-шлифовальные станки. Для обработки сложных фасонных поверхностей используются специальные лентошлифовальные станки.

Для обработки сложных фасонных поверхностей используются специальные лентошлифовальные станки.

В лентошлифовальных станках применяется инструмент в виде бесконечной абразивной ленты. Лента в процессе шлифования поверхности сложной формы (например, лопатки турбин) огибает сложную поверхность и перемещается в осевом и продольном направлениях. Абразивный слой наносят на бумажную или тканевую основу ленты.

Шлифованием обрабатываются только жесткие детали, не формирующиеся в процессе обработки. Данный способ не допускает обработки малых отверстий.

Виды шлифовки

Шлифовка – это технологическая операция, как правило, финишная, при которой часть материала удаляется с обрабатываемой поверхности. Такой вид обработки является высокопроизводительным и эффективным способом отделки поверхности при изготовлении деталей. Шлифовка придаёт поверхности требуемые характеристики по точности размеров, геометрии формы поверхности и её качеству. Слово шлифовка происходит от польского – «Szlifowac», что означает шлифовать, точить, полировать.

Слово шлифовка происходит от польского – «Szlifowac», что означает шлифовать, точить, полировать.

От того каким способом и какова будет форма обрабатываемой поверхности, шлифовка разделяется на виды:

- Круглое наружное

- Круглое внутреннее

- Безцентровое

- Плоское

- Профильное

- Резьбошлифование

- Зубошлифование

- Шлицешлифование

- Глубинное шлифование

- Совмещенное шлифование

При круглом шлифовании осуществляется взаимное перемещение шлифовального круга и детали вдоль ее оси называемой продольной подачей, а так же задаётся перемещение поперечной оси для придания цилиндрическому или коническому изделию заданных геометрических диаметров и шероховатости поверхностей. Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Круглое внутреннее шлифование предназначено для работы с цилиндрическими или коническими поверхностями, расположенными под наружными частями, геометрических элементов деталей. При шлифовке на внутришлифовальных станках процесс обработки предусматривает обработку с продольной подачей, врезное шлифование с поперечной подачей, обработку с планетарным вектором движения, а так же осциллирующим движением круга. Примером использования внутреннего шлифования могут быть части внутренних поверхностей таких деталей как: цанговая оправка, цанга, шпиндель и др.

При бесцентровом шлифовании деталь не закрепляют в центрах или в патроне, а базируют по обрабатываемой или ранее обработанной поверхности. Деталь начинает вращаться от ведущего круга, скорость которого раз в 100 менее по сравнению со скорость основного шлифовального круга.

Шлифовка деталей из металла

Плоское шлифование осуществляется на рабочей поверхности основного стола или на электромагнитной плите в зависимости от обрабатываемого материала. Это могут быть: плитки параллельные, используемые при фрезеровании, плитки Иогансона предназначенные для контроля размеров и пр.

Шлифование поверхностей деталей, образующая которых является кривой или ломаной линией, называют профильным шлифованием. К примеру, кулачки распределительного вала имеют форму отличную от круга и поверхность их прошлифована на специальных станках.

Резьбошлифование – это обработка элементов резьбы с помощью специального абразивного инструмента. Такой вид обработки применяется с целью получения качественной поверхности специальных винтов. В частности такой метод используется при изготовлении винтов ШВП, для станков с ЧПУ.

Зубошлифоеание – вид обработки, применяемый в машиностроении который позволяет шлифовать зубчатые колеса из закаленных сталей с твердостью рабочих поверхностей 48 – 60, которые выполняют с высокой точностью в зависимости от условий работы. Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Глубинное шлифование является разновидностью обдирочного шлифования. Однако, в ряде случаев, глубинное шлифование по достигаемому качеству обрабатываемой поверхности может являться чистовым. Обработку проводят с большими глубинами (св. 5 мм), с малыми продольными подачами. Глубинное шлифование применяют для профильного шлифования, в том числе широкими кругами, для шлифования стружечных канавок на сверлах, гребенок, пазов; при шлифовании резьб, зубьев и червяков и деталей топливной аппаратуры и при алмазной обработке твердосплавных режущих инструментов.

Совмещенное шлифование – это обработка одновременно нескольких сегментов деталей на шлифовальном станке с одной технологической установки. В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

Особенности и виды шлифования – Слесарно-инструментальные работы

Особенности и виды шлифования

Категория:

Слесарно-инструментальные работы

Особенности и виды шлифования

Шлифование является одним из видов обработки резанием. Оно осуществляется абразивным инструментом — шлифовальным кругом. При шлифовании припуск (в виде стружки) срезается абразивными зернами круга при их движении относительно заготовки.

За один проход с заготовки срезается слой толщиной а и шириной b абразивными зернами, расположенными на наружной цилиндрической поверхности круга. Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл из которой удален в виде стружки. Размеры стружки весьма малы, так как толщина а срезаемого слоя составляет обычно доли миллиметра. Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают высокие температуры (до 1000 °С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других видах механической обработки.

Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл из которой удален в виде стружки. Размеры стружки весьма малы, так как толщина а срезаемого слоя составляет обычно доли миллиметра. Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают высокие температуры (до 1000 °С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других видах механической обработки.

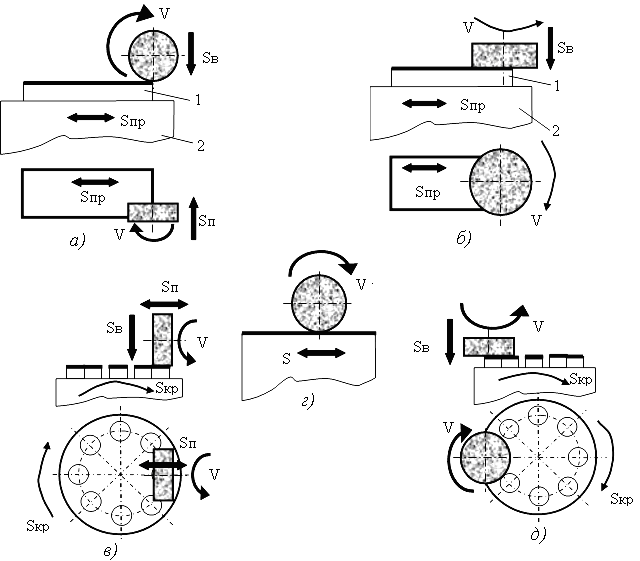

Рис. 1. Схема плоского шлифования периферией круга (а), обрг вание царапины абразивным зерном (б) и структура круга (в)

В сечении круга плоскостью М показана его структура (рис. 1, в). Зерна располагаются на разной высоте относительно образующей О—О цилиндра, а их вершины, находящиеся на режущей поверхности круга, могут быть заостренными, скругленными или плоскими. Абразивные зерна 3 соединены связкой 5 так, что образуются пустоты — поры 6, в которых размещается стружка, образующаяся при резании.

Виды шлифования. Наружное и внутреннее круглое шлифование производят периферией плоского

Рис. 2. Виды шлифования

круга (прямоугольного профиля) на универсальных круг-лошлифовальных станках. Главное движение Dr резания осуществляется шлифовальным кругом, заготовке придается вращательное движение Дк круговой подачи. Движение Дпр0д продольной подачи заготовка получает при наружном шлифовании, а шлифовальный круг — при внутреннем. Плоское шлифование производится плоским прямым кругом или торцом чашечного цилиндрического круга. В последнем случае диаметр круга обычно больше ширины шлифования и поэтому не требуется поперечной подачи. Положение оси вращения круга зависит от конструкции станка и может быть горизонтальным или вертикальным.

Отрезку заготовок производят тонким кругом, ось которого параллельна оси заготовки; кругу сообщают главное движение резания и движение подачи.

Рис. 3. Заточка заднего (а) и переднего (б) углов фрезы

Особым видом шлифования является заточка режущих инструментов — важнейшая операция при их изготовлении и восстановлении. Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом показана на рис. 3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы — на рис. 3, б.

Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом показана на рис. 3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы — на рис. 3, б.

Реклама:

Читать далее:

Шлифовальные круги

Статьи по теме:

Шлифование и отделочные операции

В современном машиностроении предъявляют довольно высокие требования к точности и качеству обработки поверхностей деталей машин. Поэтому многие детали машин после обтачивания на токарных станках подвергают окончательной обработке на шлифовальных станках. При этом достигается 8-9-й класс чистоты поверхности и 2-й класс точности. При тонком шлифовании получают 1-й класс точности и 10-й класс чистоты поверхности.

Обработка на шлифовальных станках может быть и предварительной обдирочной операцией вместо обточки или другой операции на токарном или другом станке при изготовлении изделий из сверхпрочных и труднообрабатываемых материалов.

Различают такие виды шлифовальных работ: круглое (наружное и внутреннее) и бесцентровое (наружное и внутреннее) шлифование, шлифование плоских и фасонных поверхностей.

Самым распространенным является наружное круглое шлифование деталей, схемы которого показаны на рисунке. Как видно, применяется два вида круглого шлифования: с продольной подачей и с поперечной подачей. Второй способ (врезанием) отличается большей производительностью и применяется в крупносерийном и массовом производстве.

Детали машин с формой тел вращения (цилиндрические, конические и фасонные) обрабатывают и методом бесцентрового шлифования на специальных станках. При таком методе обработки деталь свободно (без закрепления на станке) размещается между шлифующим и ведущим кругами и опирается на опорный нож (с косым срезом) так, что центровая ось детали находится выше линии центров круга на 10-15 мм. Круги вращаются с разными окружными скоростями (шлифующий – со скоростью 30-35 м/сек, ведущий – со скоростью, в 60-100 раз меньшей).

Силы трения, возникающие при обработке детали, заставляют последнюю вращаться со скоростью ведущего круга (25-30 м/мин), так как деталь благодаря скосу ножа прижимается к ведущему, а не к шлифующему кругу.

Силы трения, возникающие при обработке детали, заставляют последнюю вращаться со скоростью ведущего круга (25-30 м/мин), так как деталь благодаря скосу ножа прижимается к ведущему, а не к шлифующему кругу.Тонкая окончательная обработка.

Одной из отделочных операций обработки на токарных станках является тонкое алмазное точение. Для этого применяют современные быстроходные токарные станки, обеспечивающие скорость резания 1000-3000 м/мин. Заготовки из цветных сплавов обрабатывают алмазными резцами, а из черных металлов – твердосплавными резцами при очень малых подаче (0,02-0,12 мм/об) и глубине резания (0,05-0,4 мм).К процессам тонкой окончательной обработки относятся: притирка, полирование и суперфиниширование. При высоких требованиях к качеству поверхности (9-11-й класс) предварительно отшлифованные детали машин с цилиндрической поверхностью подвергают притирке или доводке. Для этого на притир наносят абразивный микропорошок с маслом (суспензия) или специальную доводочную пасту (ГОИ и другие).

Полирование – процесс окончательной отделочной обработки, обеспечивающий получение высокой чистоты наружной поверхности деталей (9-12-й класс). В качестве инструмента для выполнения этой операции применяется эластичный полировальный круг, изготовленный из войлока, фетра или кожи, на который наносят абразивный порошок, смешанный со смазкой. С помощью полирования достигают зеркальной поверхности деталей. Полирование выполняют на специальных полировальных станках или на обычных токарных станках с применением специальных приспособлений.

Хонингованием называется отделочная операция обработки (чистота до 10-12-го класса) с помощью специальных абразивных брусков – хонов. Применяется для обработки шеек коленчатых валов, цилиндров, гильз и других деталей ответственного назначения.

Суперфиниширование (сверхдоводка) – метод особо чистой обработки наружных и внутренних цилиндрических поверхностей (до 14-го класса), выполняемый с помощью специальных головок с абразивными мелкозернистыми брусками. Толщина снимаемого слоя металла при этом достигает 0,005-0,02 мм.

В качестве охлаждающей жидкости применяют смесь керосина с маслом; эта смесь выполняет и роль смазки.

Толщина снимаемого слоя металла при этом достигает 0,005-0,02 мм.

В качестве охлаждающей жидкости применяют смесь керосина с маслом; эта смесь выполняет и роль смазки.

За последние годы получило распространение шлифование абразивными лентами (на бумажной или тканевой основе), выполняемое различными способами. Этот способ обеспечивает значительное повышение производительности и высокую чистоту обработанной поверхности (9-11-й класс), однако при этом нельзя достичь высокой точности обработки.

К отделочным операциям относится также обработка деталей давлением без снятия стружки: обкатывание и накатывание поверхностей.

Метод обкатывания наружных поверхностей гладкими роликами и шариками применяют для выравнивания поверхности деталей и упрочнения поверхностных слоев металла. Эту операцию выполняют с применением обильной смазки. С помощью обкатывания шариками и роликами достигают высокой точности обработки (до 2-го класса) и чистоты поверхности (до 7-10-го класса).

Цилиндрические рукоятки приборов и другие детали для удобства пользования ими делают рифлеными. Способ нанесения рифленой поверхности называется накатыванием и выполняется с помощью специальных закаленных стальных роликов с насеченными на них зубчиками.

Бесцентровое шлифование – особенности технологии, преимущества

В большинстве случаев используются шлифовальные аппараты и станки центровой обработки. Где шлифовка выполняется с помощью вращающегося на большой скорости абразивного цилиндра. Однако помимо этого существуют станки, у которых отсутствует единая ось вращения, а обработка материала осуществляется с помощью нескольких вращающихся цилиндров. Но что вообще такое бесцентровое шлифование? Как правильно работать с таким обрабатывающим станком?

Что такое бесцентровое шлифование

При центральном шлифовании обработка материала осуществляется с помощью металлического цилиндра с абразивом, который вращается на большой скорости вокруг своей оси. Деталь фиксируется с помощью специальных зажимов и подносится к работающему станку. При контакте абразив срезает тонкий слой с поверхности, что и обеспечивает шлифовку. Технология бесцентровой обработки:

Деталь фиксируется с помощью специальных зажимов и подносится к работающему станку. При контакте абразив срезает тонкий слой с поверхности, что и обеспечивает шлифовку. Технология бесцентровой обработки:

- Бесцентрово-шлифовальный станок состоит не из одного, а из двух абразивных кругов. Один круг (направляющий) вращается вокруг своей оси достаточно медленно (скорость — около 10-20 метров в минуту), а вот другой круг (обрабатывающий) — очень быстро (порядка 30-40 метров в минуту). При необходимости скорость вращения можно регулировать вручную с помощью специальных ручек и датчиков.

- Дополнительно станок оборудован специальной поддерживающей поверхностью под кругами вращения, которая может сдвигаться в одном направлении перпендикулярно плоскости вращения абразивных кругов. Эта поверхность используется для опоры детали при шлифовальных работах.

- Для проведения шлифовальных работ инженер помещает деталь на поддерживающую поверхность и подносит к направляющему станку.

Дальше происходит следующее: медленный направляющий круг обеспечивает вращение детали, а быстрый обрабатывающий круг — стачивает с поверхности все шероховатости и неровности.

Дальше происходит следующее: медленный направляющий круг обеспечивает вращение детали, а быстрый обрабатывающий круг — стачивает с поверхности все шероховатости и неровности.

Во время обработки ось вращения детали по факту находится выше обоих абразивных кругов, поэтому данную технологию называют бесцентровой.

Особенности технологии

Сцепление детали с поверхностью ведущего абразивного круга обеспечивается за счет его вращения, а чем выше скорость вращения, тем надежнее и стабильнее будет сцепление. У работающего станка существует одна характерная особенность — чем ниже будет скорость осевого вращения у направляющего элемента, тем лучше будет работать срезающий абразивный круг (то есть сила срезания обратно пропорциональна скорости вращения направляющего элемента). Поэтому в большинстве случаев на направляющий круг наносится вулканизация или какое-либо другое резиновое покрытие, чтобы дополнительно увеличить силу сцепления детали.

Бесцентровая шлифовка широко используется на крупных современных предприятиях, где производство и обработка деталей осуществляется крупными партиями. Эта методика используется в основном только для обработки наружных поверхностей, хотя при необходимости ее можно адаптировать для обточки некоторых сквозных и внутренних отверстий. Бесцентровое шлифование наружных поверхностей обладает массой преимуществ:

Эта методика используется в основном только для обработки наружных поверхностей, хотя при необходимости ее можно адаптировать для обточки некоторых сквозных и внутренних отверстий. Бесцентровое шлифование наружных поверхностей обладает массой преимуществ:

- Методика значительно сокращает время на обработку одной детали. Это позволяет ускорить производство, сэкономить на расходах электроэнергии.

- Комбинация предыдущих факторов в конечном счете приводит к снижению расходов на производство, что благоприятно сказывается на конкурентоспособности продукции компании на рынке.

- Технология простая, мастер освоит технологию практически с первого подхода к станку.

- Вращение направляющего элемента надежно стабилизирует обрабатываемую деталь, поэтому шлифование получается очень качественным и точным.

- Станки не требуют специального ухода и настройки; резиновое покрытие на направляющем элементе держится достаточно большое время, а при необходимости его можно быстро заменить.

Виды бесцентрового шлифования

Различают две основных методики — с продольной и с поперечной подачей. Ниже мы кратко рассмотрим обе методики.

Бесцентровая обработка с продольной подачей

Эта технология обработки подходит для деталей с постоянным диаметром по всей поверхности (трубы, заготовки для болтов, однородные стержни и так далее). Во время работы станка деталь помимо стабилизирующего вращения может перемещаться в продольном направлении, что помогает мастеру лучше контролировать шлифовку. Вращающиеся цилиндры располагаются не параллельно друг другу, а под небольшим углом.

Поэтому при вращении абразивных кругов деталь может осуществлять продольное продвижение материала, а чем больше будет угол наклона, тем выше будет скорость движения (оператор может менять угол наклона вручную). Выбирать угол наклона нужно в зависимости от нескольких параметров — общая длина детали, ее диаметр, качество обработки и так далее. Рекомендательные нормативы:

- Небольшие заготовки средней толщины — от 1 до 2,5 градусов.

- Длинные детали средней и большой толщины — от 1,5 до 3,5 градусов.

- Очень маленькие заготовки любого диаметра — от 3 до 4,5 градусов.

Обратите внимание, что эти нормативы относятся только к черновой шлифовке — при обработке начисто угол наклона необходимо снизить на 20-30%, чтобы получить гладкую однородную поверхность. Продольное шлифование следует проводить в несколько заходов. Во время черновых заходов с поверхности снимается порядка 0,1-0,2 миллиметров металла, а при чистовой обработке — 0,02-0,05 миллиметров (при соблюдении нормативов, указанных выше).

Шлифование с поперечной подачей (врезное)

Данная технология используется для обработки деталей, у которых на поверхности имеются различные выступающие части, выемки или борозды (объекты сложной формы, зубчатые вещи, изделия фасонной композиции и так далее), которые нужно сохранить. Подача изделия на шлифовальный вал осуществляется ведущим элементом перпендикулярно оси вращения — это позволяет обтачивать изделие не целиком, а отдельными его частями. Общая инструкция по применению бесцентрового шлифовального станка с применением врезной технологии выглядит так:

Общая инструкция по применению бесцентрового шлифовального станка с применением врезной технологии выглядит так:

- До запуска устройства ведущий вал отводят от шлифовального, а потом на поддерживающую конструкцию помещается деталь, подлежащая обработке.

- Чтобы заготовка не перемещалась в продольном направлении, ее прижимают к поддерживающей конструкции с помощью специального упора. Сам упор одновременно выполняет функцию выталкивающего устройства.

- К поверхности подводят направляющий вал, работающий на небольшой скорости, который передает вращение детали. После этого заготовка с помощью направляющего вала подносится к шлифовальному кругу.

- Во время работы у оператора есть возможность контролировать глубину обработки с помощью направляющего круга.

При необходимости абразивный круг можно немного поворачивать, чтобы ось вращения располагалась не строго перпендикулярно, а под небольшим углом. Такая процедура может понадобиться в случае, когда нужно крепко прижать заготовку к упору.

Бесцентровое шлифование внутренних поверхностей

При необходимости технологию бесцентровой шлифовки можно адаптировать и для обработки крупных концентрических отверстий в заготовках. Для проведения таких работ мастеру дополнительно понадобится установить три ролика, которые будут направлять и прижимать заготовки с отверстиями к станку. Во время работы шлифовальный круг вводится непосредственно внутрь обрабатываемого отверстия.

При проведении работ нужно помнить о некоторых важных правилах и ограничениях:

- Ролики на станке должны быть установлены очень точно, поскольку даже в случае небольшого отклонения шлифовальный круг либо не сможет прижаться к детали, либо врежется в нее слишком глубоко.

- Шлифуемая поверхность должна быть исключительно цилиндрической симметричной формы, другие конфигурации и формы исключены.

- Торцевая часть детали должна располагаться строго перпендикулярно ее оси — в противном случае возможно повреждение и деформация заготовки.

Торец изделия, упирающийся в поверхность опорной втулки, должен быть строго перпендикулярен его оси.

Торец изделия, упирающийся в поверхность опорной втулки, должен быть строго перпендикулярен его оси.

Как видите, ограничения является достаточно серьезными, а устранить или минимизировать их влияние практически невозможно. Поэтому технология бесцентрового шлифования редко используется для работы с внутренними поверхностями (хотя в крупносерийном поточном производстве ее применение может быть целесообразно).

Заключение

Подведем итоги. Для обработки поверхности твердых металлических деталей и заготовок могут применяться станки, которые работают по принципу бесцентрового шлифования. Они состоят не из одного, а из двух колес вращения. Одно колесо выполняет фиксацию и стабилизацию заготовки, а второе производит обточку. Во время работы ось вращения деталей не совпадает ни с одной из осей колес шлифования, поэтому эту технологию и называют бесцентровой.

Данная технология в основном используется для внешней обработки деталей. Различают два способа шлифовки — с продольной и поперечной подачей. Первая разновидность используется для деталей фиксированного диаметра без выемок и зазубрин вдоль своей оси. Вторая разновидность технологии используется для обработки выемок и зазубрин на деталях, которые имеют сложную форму.

Первая разновидность используется для деталей фиксированного диаметра без выемок и зазубрин вдоль своей оси. Вторая разновидность технологии используется для обработки выемок и зазубрин на деталях, которые имеют сложную форму.

При необходимости станки бесцентровой шлифовки можно адаптировать и для работы с внутренними поверхностями деталей, однако такой способ имеет множество неустранимых ограничений, поэтому в производстве внутренняя обработка бесцентровым методом используется редко.

Поделиться в социальных сетях

Виды и характеристики шлифовальных лент. Статьи компании «ООО “Радикс-РНД”»

Шлифовальная лента – абразивный расходный материал, предназначенный для обработки металлических и деревянных деталей. В зависимости от специфики осуществляемых работ, для шлифования используются различные виды лет. Они отличаются друг от друга эксплуатационными характеристиками, эффективностью обработки деталей, износостойкостью и т. д.

д.

Что такое шлифовальная лента?

Шлифовальная лента (шлифлента) – гибкий материал на тканевой или бумажной основе, на который нанесен тонкий слой абразива. Используется для машинной или ручной обработки различных материалов:

- металла;

- стекла;

- стекловолокна;

- древесины;

- пластика.

Ленточное шлифование применяются для устранения шероховатостей, обработки швов, удаления краски и т.д. Благодаря большому выбору материалов, из которых производятся ленты, их можно использовать для решения множества задач. Производители электроинструмента и комплектующих изготавливают несколько видов шлифовальных лент для:

- ручных шлифмашинок;

- шлифовальных станков;

- пневмоинструментов;

- УШМ;

- эксцентриковых шлифмашинок.

Обработка поверхностей с помощью специальных станков и ручного инструмента способствует подготовке материалов к покраске и вскрытию лаком. В зависимости от используемого типа абразивной ленты, можно осуществлять шлифовку и полировку изделий со сложной геометрией.

Виды шлифовальных лент

Абразивно-ленточное шлифование осуществляется с помощью различных расходных материалов, которых отличаются друг от друга по нескольким параметрам. Одни используются для черновой обработки металла или дерева, а другие – для чистовой.

По степени твердости шлифовальные ленты можно разделить на три вида:

- мягкие;

- твердые;

- сверхтвердые.

Первые два вида абразивны хлент применяют для черновой шлифовки и выравнивания поверхностей. Мягкие зернистые материалы обрабатывают детали со сложной геометрией, что позволяет добиться гладкости при полировке.

Для большинства ленточных шлифовальных машинок (ЛШМ) используются бесконечные абразивные ленты, концы которых соединены между собой. В зависимости от способа соединения, различают такие виды лент:

- Шов A– соединение ленты внахлест без компенсации абразива в месте склеивания концов;

- Шов B – соединение концов ленты внахлест с компенсацией абразива в месте состыковки;

- Шов T – соединение краев ленты стык в стык при вертикальном разрезе;

- Шов TS – волнообразное соединение шлифовальной ленты стык в стык;

- Шов TT – соединение концов ленты встык со стороны нанесенного слоя абразива на подложке.

Материалы абразивного зерна для лент

Качество ленточного шлифования определяется степенью износостойкости абразивного слоя, который может состоять из порошка различных материалов. Чаще всего шлифовальные ленты идут со следующими типами напыления:

оксид алюминия – хрупкий материал, который чаще всего используется в деревообрабатывающей промышленности.

Из-за своей невысокой стоимости, применяется практически во всех операциях шлифования и по всем материалам. Cамое широкое применение нашел в деревообработке.

Но из-за относительно невысокой твердости самого зерна его применение в металлообработке весьма ограничено.

Хорошо справляется с задачами доводки и финиширования.;

карбид кремния – прочный и износостойкий материал, предназначенный для шлифования металла, стекловолокна, твердого пластика и окрашенных поверхностей;

гранат – абразив высокой прочности, который чаще используется для обработки деревянных заготовок;

цирконат – износостойкий и крупнозернистый абразив, предназначенный для грубого ленточного шлифования металла, дерева, пластика

Шлифовальные ленты из такого материала обладают высокой агрессивностью, по сравнению с обычным оксидом алюминия. Ленты с абразивом ZK изготавливаются не из чистого цирконата, а из цирконата смешанного с электрокорундом.

Такие ленты могут содержать в себе разное соотношение АО и ZK, и от этого будет зависеть их производительность и в итоге цена. Чем больше цирконата в составе ZK/AО, тем агрессивнее, долговечнее и дороже шлифовальная лента. Поэтому такая лента разных производителей может сильно отличаться по стоимости.

Ленты ZK применяются для агрессивного шлифования. Данные ленты производятся в зернистостях Р40, 60, 80 и 120. Чаще всего имеют синий (или его оттенки) цвет поверхности, реже зеленый.

Шлифовальные ленты ZK – это один из наилучших вариантов для грубой обработки черных сталей. Их отличает невысокая стоимость и высокая скорость резания за счет высокой способности зерна к самозатачиванию;

компакт-зерно – зернистый материал, который применяется для шлифовки изделий из нержавеющей или черной стали.

Компактное зерно (компакт-зерно) состоит из отдельных гранул. Каждая гранула представляет собой склеенный блок с множеством абразивных зерен (AO, ZK, SiC).

Именно при машинном шлифовании компактное зерно проявляет себя в полной мере, обеспечивая длительный срок службы, одинаковый съем материала и одинаковое качество получаемой поверхности на протяжении всего срока службы продукта.

Ленты из компактного зерна получили широкое применение в шлифовке круглой трубы из черной и нержавеющей стали;

керамический абразив – твердый материал, использующийся для шлифовки и выравнивания древесины.

Керамическое зерно (Ceramic, CR) – это специальный продукт, созданный для самых агрессивных операций шлифования металла.

Практически все шлифовальные ленты CR отличаются возможностью шлифования с охлаждением, что позволяет увеличить время службы абразивного материала.

Благодаря своей твердости и прочности, керамическое зерно отлично подходит для обработки очень твердых материалов. Высокая скорость резания и возможность применения охлаждения дают возможность не перегревать металл при обработке и исключить цвета побежалости. Безусловно, шлифовальные ленты с керамическим зерном – это лучший выбор для агрессивной шлифовки, обработки нержавеющей стали и других твердых металлов.Сейчас множество производителей абразивных материалов имеют в своей линейки продукты с керамическим зерном. Конечно, такие ленты отличаются по своим характеристикам.Шлифовальные ленты с керамическим зерном активно применяются на шлифовании радиусов примыкания.

В тяжелой промышленности широко применяются шлифовальные ленты, изготовленные с использованием технологией микрорепликации. Абразивный слой лент состоит из структурированных зерен. В случае их использования на ленточных станках удается добиться высококачественного финишного шлифования металлических поверхностей.

Размеры шлифлент

Во время выбора подходящей шлифовальной ленты для инструмента нужно учитывать два параметра – длину и ширину. Для ручных ЛШМ и станков чаще всего производятся ленты с длиной от 350 до 600 мм. Чтобы подобрать подходящий размер, необходимо измерять рабочую длину на станке или ручном гриндере.

Ширина шлифовальной ленты варьируется в диапазоне от 30 до 150 мм. Чаще всего для электроинструмента выбирают абразивные полотна с шириной 76 мм. Такой размер подходит для большинства стационарных станков и ручного инструмента.

Зернистость шлифовальной ленты

Степень зернистости шлифовальной ленты влияет на качество обработки поверхностей различных материалов. Классификация шлифлент осуществляется по размеру зерен: чем выше показатель зернистости, тем мягче обработка.

Крупнозернистые ленты

- Особо крупная зернистость. Шлифленты с очень крупными зернами (P22-P36) используются для черновой шлифовки и выравнивания поверхностей. Размеры гранул в таких лентах находятся в диапазоне от 500 до 1000 мкм;

- Крупная зернистость. Если зернистость шлифовальной ленты составляет Р40–Р60, такой инструмент будет использоваться для стартовой обработки древесины. Благодаря достаточно большому размеру гранул (250-500 мкм), такие ленты долго не забиваются пылью;

- Шлифленты для первичной обработки. Абразивные материалы (P70–P120) применяются для зачистки поверхностей при необходимости удаления старой краски, ржавчины и т.д. Размер зерен в ленте не превышает 100-250 мкм;

- Шлифленты для финальной зачистки. Ленты с достаточно мелкой зернистостью используются для финальной абразивной обработки поверхностей перед полировкой. Размеры гранул для P150–P220 не превышают 63-100 мкм.

Мелкозернистые ленты

- Шлифовальные ленты для финишной шлифовки. Применяются для финальной обработки деревянных изделий из твердых пород дерева. Размеры гранул абразива P240–P280 составляют 40-63 мкм;

- Шлифленты для полировки. Используются для придания гладкости окрашенным поверхностям. Часто применяется перед полировкой мокрым способом. Зерна шлифлент P400–P600 маленькие (20-40 мкм), поэтому они быстро забиваются пылью и остатками краски;

- Шлифленты для тонкой полировки. Такие ленты предназначены для финальной обработки металла, керамики или лакированной древесины. Гранулы шлифлент P1000 имеют размер до 14 мкм;

Также существуют ленты для деликатной полировки, с помощью которых уже готовым изделиям придают блеск и гладкость. Их можно использовать для шлифовки неровностей после прокраски.

Маркировка шлифовальных лент

Зернистость – один из важнейших показателей шлифовальных лент. В зависимости от назначения абразивного материала, размеры зерен могут колебаться от нескольких миллиметров до микрон. Широкое распространение в мире получил стандарт маркировки ISO 6344 (FEPA).

Согласно общепринятой классификации, зернистость абразивного слоя обозначается английской литерой «P» и числом от 12 до 2500. Зерно абразива тем мельче, чем больше числовая составляющая маркировки. Иными словами, шлифовальная лента P100 может использоваться для первичной обработки материалов, а лента типа P2000 – для финишной полировки или деликатной шлифовки мокрым способом.

Использованы материалы http://www.zavodkorund.ru/stati/zernistost-shlifovalnoj-lenty-markirovka и http://www.gtool.ru/testy/shlifovalnye-lenty-kak-pravilno-vybrat/

Виды шлифования, режим резания – Энциклопедия по машиностроению XXL

из “Технология металлов ”

Наиболее распространено круглое внешнее шлифование в центрах. [c.572]Перемещение круга в направлении, перпендикулярном его оси, является поперечной подачей, имеет прерывистый характер и происходит в конце одного или нескольких ходов продольной подачи. [c.574]

Шлифование с поперечной подачей или врезное шлифование (рис. 361, б). Такое шлифование применяют для обработки заготовок относительно небольшой длины, фасонных с заправкой круга по заданному профилю. В отличие от предыдущего метода продольной подачи нет, а поперечная подача непрерывная. [c.574]

Глубинное шлифование (рис. 361, в). Шлифовальный круг устанавливают сразу на полную глубину шлифования. Обрабатывают за один или два продольных хода круга (стола). Глубина шлифования до 0,1—0,4 мм. Продольная подача мала 5 р == 1 5 мм/об. [c.574]

Круг заправляют на конус, что облегчает процесс резания. Глубинное шлифование используют для обработки коротких и жестких заготовок. [c.574]

Бесцентровое шлифование (рис. 361, г). Это шлифование используют в массовом и крупносерийном производстве. Заготовку не крепят в центрах, а пропускают между двумя кругами, опирая ее на упор — нож. [c.574]

Шлифующий круг совершает работу резания — снятие стружки, а ведущий еообщает заготовке вращение и продольное поступательное перемещение, для чего он повернут под углом а к оси заготовки, как показано на рис. 361, г. Чтобы сохранить способность ведущего круга вращать и перемещать заготовку, ему придают форму гиперболоида вращения. [c.574]

Круглое внутреннее шлифование. Различают обычное (см. рис. 361, 5) и планетарное (см. рис. 361, е) внутреннее шлифование. При обычном внутреннем круглом шлифовании все движения заготовки и круга такие же, как и при наружном шлифовании с продольной подачей. Диаметр круга выбирают в зависимости от диаметра шлифуемого отверстия к = (0,8—0,9) О . [c.574]

При шлифовании отверстий в крупных тяжелых заготовках применяют внутреннее планетарное шлифование (см. рис. 361, ё). В этом случае заготовка неподвижна, а круг вращается относительно своей оси и оси шлифуемого отверстия (планетарное движение), а также совершает продольную и поперечную подачу. [c.574]

Плоское шлифование осуществляется периферией или торцом круга. На рис. 361 показаны схемы плоского шлифования на станках с прямоугольным столом периферией плоского круга прямого профиля (см. рис. 361, ж) и торцом чашечного круга (см. рис. 361, з), а также схемы плоского шли ювания на станках с круглым столом, работающих по принципу карусельных станков, периферией круга (см. рис. 361, и) и торцом круга (см. рис. 361, к). [c.574]

Скоростное шлифование позволяет улучшить чистоту обработанной поверхности, а при неизменной чистоте поверхности повышает производительность обработки. [c.575]

если увеличить скорость круга в два раза по сравнению с обычным шлифованием, т. е. до 60 м/с, то при сохранении той же чистоты обработанной поверхности можно увеличить окружную скорость заготовки в четыре раза и соответственно уменьшить технологическое время обработки. [c.575]

Вернуться к основной статье

Изучение различных типов шлифовальных станков

Не следует путать с фрезерным станком, шлифовальный станок – это сверхмощный станок, который используется для удаления материала с поверхности заготовки. В то время как фрезерные станки оснащены вращающимся режущим инструментом, который устанавливается напротив неподвижной заготовки, шлифовальный станок имеет вращающийся шлифовальный круг, который также устанавливается напротив неподвижной заготовки. Однако существует несколько различных типов шлифовальных станков, каждый из которых работает по-своему.

Настольный шлифовальный станок

Настольные шлифовальные станки отличаются своей верстаковой формой. Обычно они имеют два разных шлифовальных круга: один для удаления материала, а другой – для чистовой обработки. Их называют «настольными шлифовальными станками», потому что их шлифовальные круги крепятся к верхней части рабочего стола. В результате рабочие на производстве легко и удобно используют настольные шлифовальные станки.

Ленточно-шлифовальный станок

Ленточно-шлифовальные станки характеризуются использованием ленточно-шлифовального станка.Как и другие шлифовальные станки, они предназначены для удаления материала с деталей, тем самым делая детали меньше и с более гладкой и желаемой поверхностью. При ленточном шлифовании лента покрывается абразивным материалом, после чего она скользит по поверхности заготовки до тех пор, пока не будут достигнуты желаемые результаты. Ленточное шлифование чаще всего выполняется на металлических заготовках, хотя оно также поддерживает заготовки из других материалов.

Плоскошлифовальный станок

Третий тип шлифовальных станков – это плоскошлифовальные станки.Плоскошлифовальные станки уникальны тем, что имеют регулируемую головку. Головка плоскошлифовального станка может быть опущена до заготовки. После опускания головка может вращаться вперед и назад под шлифовальным кругом станка.

В то время как ленточно-шлифовальные станки обычно используются для чистовой обработки, плоскошлифовальные станки чаще всего используются для удаления материала. По сравнению с другими шлифовальными станками, плоскошлифовальные станки способны удалять значительные количества материала, что делает их желательными для таких применений.

Зубошлифовальный станок

Зубошлифовальные станки разработаны специально для снятия материала с валов. Используя шлифовальные круги, они могут шлифовать центр вала с исключительной точностью.

Шлифовальный станок

Меньший по размеру и более простой тип шлифовального станка – это шлифовальный станок. В отличие от других перечисленных здесь станков, шлифовальные станки являются портативными. Они подключены к воздушному компрессору, который питает шлифовальный круг станка.Если воздушный компрессор не используется, шлифовальный станок, скорее всего, будет получать питание от электродвигателя.

[Шлифовальный круг, типы, операции и многое другое]

В этом посте вы узнаете, как работают шлифовальные станки и , типы шлифовальных кругов и многое другое.

Шлифовальный станок

Шлифовальный станок обычно используется для точной формовки и отделки определенных материалов с низкой шероховатостью поверхности и высоким качеством поверхности.Шлифовальный станок – это тип станка, который используется для шлифования заготовок. В качестве режущего инструмента в основном используется наждак или абразивный круг.

Процесс шлифования – это действительно процесс обработки стружки. Шероховатая поверхность абразивного круга при необходимости распределяется на небольшие участки заготовки. Он также известен как измельчитель.

Процесс шлифования позволяет получать очень точные размеры, одинаково точную геометрию, такую как плоскостность или круг, и исключительно хорошее качество поверхности.Он способен обрабатывать твердую быстрорежущую сталь, что невозможно сделать с помощью других процессов обработки.

Абразивные круги представляют собой загрязненную форму оксида алюминия. Шлифовальный круг или связанный абразив состоит из тысяч крошечных абразивных частиц, вставленных в матрицу как «связка».

В связанных абразивах пористость важна для обеспечения зазора для производимой стружки и обеспечения охлаждения, в противном случае стружка будет мешать процессу шлифования.

Сравнение твердости абразивного материала

Абразив – второй по твердости материал по сравнению с алмазом.

- Оксид алюминия (твердость 2000-3000)

- Карбид кремния (твердость 2100-3000). Это прекрасные примеры обычных абразивов.

- Кубический нитрит бора (твердость 4000-5000)

- Алмаз (твердость 7000-8000) относится к категории суперабразивов.

Помимо твердости, важная характеристика – рыхлость. Рыхлость – это способность абразивных зерен дробиться (раскалываться) на мелкие кусочки. Высокая рыхлость указывает на низкую прочность или низкое сопротивление разрушению абразива.

Например, оксид алюминия имеет меньшую хрупкость, чем карбид кремния, и имеет меньшую тенденцию к превращению в кусок. Связанный абразив маркируется системой стандартизации букв и цифр, указывающей тип абразива, размер зерна, сорт, структуру и тип связки.

Читайте также: Что такое Shaper Machine и 4 основных типа Shaper Machine

Стоимость шлифовального круга

Стоимость шлифовального круга зависит от размера круга.

- Маленькие круги диаметром 25 мм стоят до 10 $ для обычного абразива и до 200 $ для алмаза.

- Большое колесо диаметром 500 мм и шириной 250 мм, стоимость от 8000 до 20000 долларов.

Срок службы шлифовального круга

Когда шлифовальный круг применяется к заготовке, острые кромки режущих абразивных зерен в конечном итоге теряют свой режущий эффект и становятся тупыми.

На этом этапе абразивные зерна должны либо расколоться, либо образовать новые края, либо они должны оторваться от круга, открывая следующий слой зерен для выполнения работы.

Если затупившиеся зерна остаются в круге, они просто продолжают тереться о работе, но фактически не режут. Этот дефект известен как «остекление». Если, с другой стороны, абразивные зерна отламываются от круга или преждевременно раскалываются до затупления, это приводит к сокращению срока службы шлифовального круга.

Выбор абразивов при шлифовании

- Наждак и корунд больше не используются в современных шлифовальных кругах.

- Вместо этого используются искусственно изготовленные абразивные материалы из-за их высокой чистоты.И в их состав входят карбид кремния и оксид алюминия.

1. Карбид кремния

- Карбид кремния зеленовато-черного цвета.

- Он тверже и хрупче, чем оксид алюминия. По этой причине он используется для шлифования материалов с низким сопротивлением шлифованию, таких как чугун, латунь и медь.

- Код карбида кремния – C.

2. Оксид алюминия

- Красновато-коричневый цвет.

- Абразивный материал на основе оксида алюминия больше подходит для шлифования большинства сталей из-за его большей прочности, позволяющей справиться с повышенным сопротивлением шлифованию.

- Круги из оксида алюминия это А.

От абразива производительность шлифовальных кругов зависит также от многих других факторов. Важно выбрать подходящий шлифовальный круг для конкретных задач.

Читайте также: 22 различных типа операций на токарном станке

Выбор шлифовальных кругов

Это означает выбор наиболее подходящего круга для конкретной операции шлифовального станка. Выбор круга будет зависеть от требуемого абразива и характеристик колес, а также от условий эксплуатации, таких как колесо и скорость работы, типа и условий используемых машин.

Правило большого пальца – использовать твердое колесо для мягкого материала и мягкое колесо для твердого материала. Твердый круг удерживает абразивные материалы, поскольку они не затупляются на мягких материалах.

Связка и типы связки

Связка относится к веществу, из которого изготовлена матрица шлифовального круга. Следующие связки обычно используются при производстве шлифовальных кругов. Твердость или сорт связки обычно обозначается буквами английского алфавита.

A представляет очень мягкий класс, в то время как Z очень твердый M и N представляют средний класс твердости.

- Керамическая связка

- Силиконовая связка

- Шеллакная связка

- Резиновая связка

- Смоляная связка

1. Керамическая связка

- Обозначается буквой V.

- Около 80% кругов, используемых в промышленности принадлежат этой облигации.

- Его еще называют керамической связкой.

- Они прочные, жесткие, пористые и устойчивы к маслам, кислотам и воде. Они хрупкие и не устойчивы к механическим и термическим ударам.

2. Силикатная связка

- Обозначается буквой S.

- Силикат соды (обычно известный как жидкое стекло) является основным компонентом этой связки.

3. Shellac Bond

- Обозначается буквой E.

- Shellac (естественно доступный материал) является основным компонентом связки.

4. Каучуковая связка

- Обозначается буквой R.

- Этот процесс состоит из смешивания сырого каучука, серы и абразивных зерен вместе, раскатывания смеси в листы, вырезания кругов и нагревания их под давлением до вулканизируйте резину.

- Колеса могут быть изготовлены таким образом и использоваться как пилы для отрезных работ.

5. Резиноидная связка

- Обозначается буквой B.

- Резоноидные связующие материалы представляют собой термореактивные смолы, а связка представляет собой органическое соединение, поэтому круги со смолистыми связками также называют органическими кругами.

- Некоторые из этих колес сделаны из бакелита и других смолистых материалов.

Зернистость, марка и структура колеса

1.Зернистость

Зернистость указывает размер абразивного зерна. Обозначается числом. Чем больше число, тем меньше размер зерен. Абразивы мельче 200 называются «мукой» и обозначаются буквами F, FF и FFF.

Более тонкий абразив, используемый в ювелирах. Для чистовой обработки шлифованной поверхности используются абразивные круги с меньшим размером зерна

- . Но их режущая способность по металлу ограничена.

- Круги абразивные крупногабаритные, шероховатая, но скорость съема металла выше.

2. Степень твердости

Степень твердости связки называется степенью твердости круга и указывает на силу захвата, с которой абразивные зерна удерживаются на связке.

Указывает тип и количество связки в круге. Его также называют твердостью связанного абразива. Твердый круг имеет более прочную связь и большее количество связующего материала между зернами, чем мягкий круг.

3. Структура

Структура связанного абразива – это мера пористости (расстояние между зернами).Структура связующего материала в круге варьируется от 10% до 30% от его общего объема. От этого процента зависит структура облигации.

Если абразивные зерна упакованы слишком строго, процент связующего материала будет на нижней стороне, это называется закрытой структурой. Если абразивные зерна менее плотно упакованы в том же объеме, круги называют открытой структурой.

Структура обозначается числом от 1 (очень закрытая структура) до 15 (очень открытая структура.На каждом круге шлифовального станка производитель может предоставить следующую информацию. в указанной последовательности примерно

- Используемый абразив (A или C)

- Номер зерна (например: 46)

- Сорт (от A до Z)

- Структура (от 1 до 5)

- Тип связки (буквами)

Кроме того, производитель может предоставить некоторую дополнительную информацию вместе с приведенной выше информацией.

Балансировка, правка и правка шлифовальных кругов

1.Балансировка

Шлифовальный круг – хрупкий инструмент, который необходимо использовать для безупречного обслуживания. Правильная установка и балансировка колеса очень важны.

Балансировка необходима, поскольку колеса вращаются с более высокой скоростью (многие тысячи об / мин) и любые неуравновешенные центробежные силы могут привести к растрескиванию колеса или повреждению подшипника.

2. Правка

Правка – это процесс получения острых кромок на зернах и кондиционирования изношенных зерен на поверхности шлифовального круга. Требуется, когда колесо затупилось или устало.

3. Правка

Правка похожа на операцию правки, в результате которой колесо возвращается к своей первоначальной форме, таким образом, колесо оборачивается так, чтобы его окружность была истинной окружностью.

Правка производится при установке нового колеса, а также необходимо после того, как колесо некоторое время использовалось, чтобы исправить неравномерный износ его поверхности.

Для более мягких колес правка и правка выполняются отдельно, а для более твердых колес – одновременно. Правка или правка шлифовальных кругов обычно выполняется алмазным инструментом.Будучи более твердым, он способен прорезать абразивные зерна и связующий материал.

Читайте также: Слоттер: типы, детали и операции [Полное руководство]

Работа шлифовального станка

Обычные операции шлифовального станка – это плоское, цилиндрическое, внутреннее и бесцентровое шлифование. Теперь давайте обсудим каждый по отдельности,

1. Плоское шлифование

Это включает шлифование плоских поверхностей. Здесь заготовка оснащена магнитным патроном, прикрепленным к рабочему столу шлифовального станка.Немагнитные удерживаются тисками или приспособлениями. На горизонтальном шпинделе болгарки установлено прямое колесо.

Поперечное шлифование происходит при возвратно-поступательном движении стола в продольном направлении и поперечной подаче после каждого хода.

12. Цилиндрическое шлифование

При этом операция выполняется на круглошлифовальном станке, который выпускается в двух вариантах: «гладкий» и «универсальный». Основная конструкция одинакова в обоих случаях, но универсальный станок также может быть адаптирован для внутреннего шлифования.

На круглошлифовальном станке деталь устанавливается между двумя центрами и вращается. Шлифовальный круг установлен на шпинделе и вращается с большей скоростью, чем рабочий. Глубина пропила очень маленькая, около 0,015 мм.

Рабочие центры смонтированы на столе, который может поперечно перемещаться при различных подачах, так что вся длина работы проходит вперед и назад перед колесом.

Когда вся работа проходит перед колесом, колесо продвигается вперед еще на 0.015 мм в конце поперечины, и поэтому цикл обработки продолжается до тех пор, пока не будет достигнут желаемый диаметр заготовки. В результате получается длинный цилиндр идеально круглого профиля с очень тонкой обработкой поверхности.

3. Внутреннее шлифование

Операция внутреннего шлифования означает шлифование внутренних отверстий или отверстий. Внутреннее шлифование предназначено для шлифования поверхности отверстий, гладких или конических, с помощью небольшого шлифовального круга, установленного на длинном тонком шпинделе, который может входить в отверстие.

Позволяет улучшить геометрию отверстия, а также улучшить качество поверхности. Эта операция выполняется на специально разработанных внутренних шлифовальных станках. Для внутреннего шлифования обычно предпочтительнее более мягкий круг.

4. Бесцентровое шлифование

Это высокопроизводительный процесс непрерывного шлифования цилиндрических поверхностей, при котором заготовка поддерживается не центрами или патронами, а лезвием. Этим методом можно шлифовать детали диаметром от 0,1 мм.

Поверхностная скорость круга составляет около 10000 м / мин при использовании абразивных кругов из кубического нитрида бора. Такие детали, как роликовые подшипники, поршневые пальцы, клапаны двигателя и распределительные валы, изготавливаются методом бесцентрового шлифования.

Подача в случае бесцентрового шлифования определяется как,

S = ΠDN sinα

Где,

- S = Подача

- D = Диаметр регулирующего колеса

- N = Скорость в об / мин

- α = Угол наклона.

Типы бесцентрового шлифования

Ниже представлены три типа бесцентрового шлифования:

- Сквозная подача

- Подача

- Торцевая подача

1.Сквозная подача

В этом типе шлифования шлифуется пруток или вал по всей длине, которые размещаются на рабочей подставке. Количество удаляемого материала составляет от 0,02 до 0,3 мм.

2. Подача

Этот тип шлифования используется для шлифования деталей, требующих одновременной шлифовки нескольких профилей. Регулирующее колесо перемещается назад, чтобы поместить заготовку на рабочую подставку. Этот тип шлифования в основном используется для формованных ограничителей шлифования, предусмотренных на обоих концах.

13. Торцевая подача

При этом типе шлифования конические детали шлифуются либо шлифовальным кругом, либо регулирующим кругом, имеющим коническую форму.

Преимущества бесцентрового шлифования

- Выход в плавающем состоянии, так что удаляется небольшое количество материала.

- Нет прогиба заготовки, небольшая хрупкая заготовка легко шлифуется.

- Процесс непрерывный и используется для производственных работ.

- Никаких дополнительных приспособлений, таких как центры, патроны, не требуется.

- Размер работы легко контролировать.

- требуется неквалифицированная рабочая сила.

Недостатки бесцентрового шлифования

- При шлифовании полых заготовок концентричность отсутствует.

- Заготовку нескольких диаметров трудно шлифовать.

Если у вас есть какие-либо сомнения или предложения относительно сообщения « шлифовальный станок », не стесняйтесь спрашивать в разделе комментариев, мы ответим вам.

Читать дальше:

Процесс шлифования

Шлифование – это процесс удаления металла с помощью абразивных материалов, связанных с образованием вращающегося круга.Когда движущиеся абразивные частицы контактируют с заготовкой, они действуют как крошечные режущие инструменты, каждая частица отрезает крошечную стружку от заготовки. Распространенной ошибкой является мнение, что шлифовальные абразивные круги удаляют материал за счет трения; Фактически, этот процесс представляет собой такое же режущее действие, как сверление, фрезерование и токарная обработка. (См. Рис. 1).

Шлифовальный станок поддерживает и вращает шлифовальный абразивный круг, а также часто поддерживает и позиционирует заготовку по отношению к кругу.

Шлифовальный станок предназначен для черновой и чистовой обработки плоских, цилиндрических и конических поверхностей; чистовая обработка внутренних цилиндров или отверстий; формовочные и заточные режущие инструменты; заедание или удаление грубых выступов с отливок и штамповок; чистка, полировка и полировка поверхностей. Когда-то строго чистовой станок, современные шлифовальные станки используются для полной черновой и чистовой обработки определенных видов работ. (См. Рис.2)

ВИДЫ ШЛИФОВАЛЬНЫХ СТАНКОВ

От самых простых до самых сложных шлифовальных станков можно отнести к универсальным шлифовальным станкам и круглошлифовальным станкам.и плоскошлифовальные станки. Среднестатистического машиниста будут интересовать в основном напольные и настольные универсальные шлифовальные станки, полировальные станки и станки с возвратно-поступательным движением поверхности.

ОБОРУДОВАНИЕ ШЛИФОВАЛЬНЫЕ СТАНКИ

Универсальный шлифовальный станок предназначен для ручного шлифования, когда заготовка поддерживается рукой и соприкасается с вращающимся шлифовальным абразивным кругом. Точность шлифовального станка этого типа зависит от сноровки, навыков оператора и знания возможностей станка и характера работы.Универсальный шлифовальный станок состоит из горизонтально установленного двигателя с абразивным шлифовальным кругом, прикрепленным к каждому концу вала двигателя.

Машина с электродвигателем проста и распространена. Он может быть настольным или напольным. Обычно состояние и конструкция подшипников вала, а также мощность двигателя определяют размер колес машины. Для безопасности и простоты эксплуатации предусмотрены подходящие ограждения колес и упоры для инструментов. Шлифовальные станки бывают разных размеров и форм, как указано ниже.

ШЛИФОВАЛЬНЫЙ СТАНОК

Плоскошлифовальный станок предназначен для шлифования плоских поверхностей. Заготовка поддерживается на прямоугольном столе, который перемещается вперед и назад и совершает возвратно-поступательное движение под шлифовальным кругом. Плоскошлифовальные станки с возвратно-поступательным движением обычно имеют горизонтальные шлифовальные шпиндели и устанавливают прямые или цилиндрические шлифовальные абразивные круги.

ПОВЕРХНОСТНОЙ ШЛИФОВАЛЬНЫЙ СТАНОК

Плоскошлифовальный станок с возвратно-поступательным движением представляет собой плоскошлифовальный станок горизонтального типа.Заготовки крепятся к столу и могут перемещаться под шлифовально-абразивным кругом вручную или механической подачей. Магнитный патрон можно использовать для крепления заготовки к столу. Этот шлифовальный станок имеет внутренний насос и сеть трубопроводов для автоматической подачи и рециркуляции охлаждающей жидкости к заготовке и кругу. Шлифовальный абразивный круг, установленный на горизонтальном шпинделе, является прямым и режет только его периферийную поверхность. Скорость шлифовального круга регулируется. (См. Рис.2)

ШЛИФОВАЛЬНЫЕ КОЛЕСА

СТАНДАРТНЫЕ ВИДЫ ШЛИФОВАЛЬНЫХ КОЛЕС

Шлифовальные круги бывают разных размеров, форм и абразивов (Рис.3 и Рис.4). Некоторые из различных типов перечислены ниже.

Прямые: Прямые круги 1, 5 и 7 обычно применяются для внутреннего, цилиндрического, горизонтального шпинделя, поверхности, инструмента, а также для ручного шлифования и заедания. Углубления в типовых числах. 5 и 7 предназначены для монтажных фланцев.Круги типа № 1 толщиной от 0,006 дюйма до l / 8 дюйма используются для отрезания заготовки и долбления.

Цилиндр: Цилиндровые круги, тип № 2, могут быть расположены для шлифования как по периферии, так и по бокам круга.

Конические: Конические колеса, тип № 4, оснащены коническими предохранительными фланцами, чтобы предотвратить разлет деталей, если колесо сломано во время зацепления.

Прямой стакан

Прямой чашечный круг типа 6 используется в основном для плоского шлифования, но может также использоваться для ручного шлифования плоских поверхностей.Доступны плоские или скошенные грани.

Раструб

Круглая чашечная развальцовка, тип № 11, обычно используется для заточки инструментов. С полимерным связующим он полезен для заедания. Его лицо может быть ровным или скошенным.

Блюдо

Тарельчатое колесо типа № 12 в основном используется в инструментальной работе. Его тонкий край можно вставлять в узкие места, он удобен для шлифования торцов гладких фрез и протяжек.

Блюдце

Блюдцеобразное колесо, тип № 13, также известно как резинка для пилы, потому что оно используется для заточки пил.

АБРАЗИВНЫЕ МАТЕРИАЛЫ

Абразивные зерна являются режущим инструментом шлифовального круга. Они фактически отрезают от заготовки мелкие кусочки или стружку во время вращения колеса. Форма каждого зерна неправильная, с несколькими острыми режущими кромками. Когда эти кромки затупляются, силы, действующие на круг, имеют тенденцию разрушать абразивные зерна и создавать новые режущие кромки.

ТАБЛИЦА 1 Диапазон твердости по Кнупу для различных материалов и абразивов.

Обычное стекло | 350-500 | Нитрид титана | 2000 |

АБРАЗИВЫ

Большинство шлифовальных кругов изготовлено из карбида кремния или оксида алюминия, оба из которых являются искусственными (промышленными) абразивами.Карбид кремния чрезвычайно твердый, но хрупкий. Оксид алюминия немного мягче, но прочнее карбида кремния. Он тускнеет быстрее, но не ломается, поэтому лучше подходит для шлифования материалов с относительно высокой прочностью на разрыв.

РАЗМЕР ЗЕРНА АБРАЗИВА

Абразивные зерна отбираются в соответствии с размером ячеек сита, через которое они сортируются. Например, номер зерна 40 указывает на то, что абразивное зерно проходит через сито, имеющее приблизительно 40 ячеек на линейный дюйм.Шлифовальный круг обозначается как крупный, средний или мелкий в зависимости от размера отдельных абразивных зерен, составляющих круг.

СВЯЗЫВАЮЩИЙ МАТЕРИАЛ

Облигация

Абразивные частицы в шлифовальном круге удерживаются связующим веществом (см. Рис. 5). Процент связки в круге в значительной степени определяет «твердость» или «марку» круга. Чем больше процент и прочность связки, тем тверже будет шлифовальный круг.«Жесткие» диски дольше удерживают режущие зерна, а «мягкие» диски быстрее высвобождают зерно. Если шлифовальный круг «слишком твердый» для работы, он будет покрыт глазурью, потому что связка предотвращает выход затупившихся абразивных частиц, поэтому новые зерна могут быть открыты для резки. Помимо контроля твердости и удержания абразива, связка также обеспечивает необходимый запас прочности при рабочей скорости. Он держит колесо вместе, в то время как центробежная сила пытается разорвать его на части. Чаще всего в шлифовальных кругах используются керамические связки, силикат, шеллак, резиноид и резина.

Остеклованный: По сути, стекло. Ее также называют керамической связкой. Подавляющее большинство шлифовальных кругов имеют керамическую связку. Круги на керамической связке прочные, жесткие, пористые, устойчивые к маслам, кислотам и воде, а также не подвержены воздействию тепла или холода. они имеют более широкий диапазон твердости, чем любая другая связка. Они подходят практически ко всем типам шлифования, за одним заметным исключением: они хрупкие и не устойчивы к механическим и термическим ударам.

Силикат: Силикатная связка лучше отделяет абразивные зерна, чем застеклованная связка.Круги на силикатной связке хорошо подходят для шлифования с минимальным нагревом, например для шлифовальных режущих инструментов с режущей кромкой. Он не подходит для шлифования в тяжелых условиях. Тонкие отрезные круги иногда изготавливают на связке из шеллака, потому что она обеспечивает быструю резку в холодном состоянии.

Смола: Связка на основе смолы прочная и гибкая. Он широко используется в шлифовальных кругах (для шлифования неровностей от чернового литья), которые работают при 9 500 SFPM. Он также используется в отрезных кругах.

Резина: В колесах с резиновыми связками чистая резина смешана с серой.Он чрезвычайно гибок на рабочих скоростях и позволяет изготавливать шлифовальные круги толщиной до 0,006 дюйма для продольной резки. Большинство кругов абразивно-отрезных станков имеют резиновую связку.

Металлические связки: Используя методы порошковой металлургии, абразивные зерна (алмаз или кубический нитрид бора) прикрепляются под высоким давлением и температурой к периферии металлического круга (из алюминия, бронзы, стали, керамики или композитного материала), чтобы глубиной 6 мм (0,25 дюйма) или менее, как показано на рисунке выше.

КЛАСС ЖЕСТКОСТИ

Марка шлифовального круга обозначает твердость связанного материала. Ниже приведены примеры этих марок:

- Мягкий круг – это круг, на котором режущие частицы быстро отламываются, в то время как твердый круг – это круг, на котором связка успешно препятствует отслаиванию абразивного зерна.

- Большинство колес классифицируются по твердости по буквенной системе. Большинство производителей шлифовальных абразивных кругов используют буквенный код от A (очень мягкий) до Z (очень жесткий).Стекловидные и силикатные связки обычно варьируются от очень мягких до очень твердых, связки шеллака и резиноидов обычно варьируются от очень мягких до твердых, а резиновые связи ограничиваются средним и твердым диапазоном.

- Степень твердости следует выбирать так же тщательно, как и размер зерна. Слишком мягкий шлифовальный абразивный круг будет изнашиваться слишком быстро, абразивное зерно будет выброшено из круга до того, как истечет срок его службы. С другой стороны, если круг слишком твердый для работы, абразивные частицы станут тусклыми, потому что связка не высвободит абразивное зерно, и эффективность круга будет снижена.

На рис. 8 показаны сечения трех шлифовальных абразивных кругов с разным шагом зерен. Если зерно и связующий материал в каждом из них одинаковы по размеру и твердости, круг с более широким интервалом будет мягче, чем круг с более близким интервалом между зернами. Таким образом, фактическая твердость шлифовального круга в равной степени зависит от степени твердости и расстояния зерен или структуры.

ШЛИФОВАЛЬНЫЙ ДИСК АБРАЗИВНЫЙ

КОНСТРУКЦИЯ АБРАЗИВНОГО КОЛЕСА

Прочность сцепления шлифовального круга не полностью зависит от степени твердости, но в равной степени зависит от структуры круга, то есть расстояния между зернами или их плотности.Структура или расстояние измеряется количеством зерен на кубический дюйм объема колеса.

МАРКИРОВКА

Каждый шлифовальный круг маркируется производителем с помощью трафарета или небольшой бирки. Производители разработали стандартную систему маркировки, представленную на Рисунке 5-9.

Например, используйте колесо с маркировкой A36-L5-V23. A относится к абразиву, который представляет собой оксид алюминия. 36 представляет размер зерна. L показывает степень твердости, которая является средней.Цифра 5 указывает на структуру колеса, а буква V – на тип связки.

СТАНДАРТНЫЕ ФОРМЫ ЛИЦ ШЛИФОВАЛЬНЫХ КОЛЕС

На рис. 9 показаны стандартные формы поверхностей шлифовального круга. Характер работы диктует форму лица, которое будет использоваться. Например, форма A обычно используется для прямого круглого шлифования, а форма E – для шлифования резьбы.

ВЫБОР ШЛИФОВАЛЬНЫХ ДИСКОВ

Условия, в которых используются шлифовальные круги, значительно различаются, и круг, который подходит для одного станка, может быть слишком твердым или мягким для такой же операции на другом станке.При выборе шлифования

учитываются следующие основные факторы.

колеса, хотя следует понимать, что перечисленные правила и условия являются гибкими и допускают случайные исключения.

Предел прочности материала

Растяжение шлифуемого материала является основным фактором при выборе абразива, который будет использоваться. Два типа абразивов подходят для разных материалов, как показано ниже.

Факторы, влияющие на размер зерна

Размер зерна, который необходимо выбрать при выборе шлифовального круга, зависит от факторов, описанных ниже.

- Чем мягче и пластичнее материал, тем крупнее его зерно.

- Чем больше количество удаляемой массы, тем крупнее зерно.

- Чем мельче желаемая отделка, тем мельче зерно.

Факторы, влияющие на степень твердости

Факторы, описанные ниже, будут определять надлежащую степень твердости шлифовального круга.

- Чем тверже материал, тем мягче колесо.

- Чем меньше дуга контакта, тем жестче должен быть уклон. Дуга контакта – это дуга, измеренная по периферии колеса, которая контактирует с изделием в любой момент. Отсюда следует, что чем больше размер шлифовального круга, тем больше дуга контакта и, следовательно, можно использовать более мягкий круг.

- Чем выше рабочая скорость по отношению к скорости вращения круга, тем мягче шлифование и тем жестче должен быть сплав.

- Чем лучше состояние шлифовального станка и подшипников шпинделя, тем мягче может быть круг.

Факторы, влияющие на конструкцию

Структура или расстояние между абразивными зернами круга зависит от четырех факторов, описанных ниже.

- Чем мягче, жестче и пластичнее материал, тем шире расстояние между зернами.

- Чем мельче желаемая отделка, тем ближе или плотнее должно быть расстояние между зернами.

- Наплавочные работы требуют открытой структуры (большое расстояние между зернами).

- Цилиндрическое шлифование и шлифование инструмента и фрез лучше всего выполнять с кругами средней структуры (средний шаг зерен).

Факторы, влияющие на связующий материал

Описанные ниже факторы влияют на выбор связующего материала для желаемого круга.

- Для тонких отрезных кругов и других кругов, подверженных деформациям изгиба, требуются связки на основе смол, шеллака или резины.

- Цельные круги очень большого диаметра требуют силикатной связки.

- Стекловидные колеса обычно лучше всего подходят для скоростей до 6500 SFPM, а колеса из резиноида, шеллака или резины лучше всего подходят для скоростей выше 6500 SFPM.

- Смолы, шеллак или каучуковые связки обычно лучше всего подходят там, где требуется качественная отделка.

Выбор и применение шлифовального круга

См. Таблицу 1 и Таблицу 4 для получения информации о конкретных требованиях для типичного измельчения и материалов.

ТАБЛИЦА 1 Рекомендации по шлифовальным кругам для работы с различными материалами.

| Материал | Тип шлифовального круга | Материал | Тип шлифовального круга |

Алюминий | C46 – K6V | Чугун | C60 – L6V, A60 – M6V |

Примечание. Эти рекомендации значительно различаются в зависимости от состава материала, конкретной операции измельчения и используемых шлифовальных жидкостей.

ПРОВЕРКА ШЛИФОВАЛЬНЫХ КОЛЕС

Когда шлифовальный круг поступает в магазин или снимается с хранения, его следует внимательно осмотреть на предмет повреждений или трещин. Проверьте маленькое колесо, подвесив его на одном пальце или веревке. Осторожно постучите по нему легким неметаллическим инструментом, например ручкой отвертки.

Проверьте колесо большего размера, ударив по нему деревянным молотком. Если колесо не дает четкого кольца, выбросьте его.Не все колеса издают одинаковый звук; низкий тон не обязательно означает треснувшее колесо. Колеса часто заполняются различными смолами или смазками, чтобы изменить их режущее действие, а смола или смазка приглушают звук. Колеса из керамики и силиката выделяют прозрачное металлическое кольцо. Колеса со связкой из смолы, резины и шеллака издают менее четкий звук. Независимо от связи, звук треснувшего колеса легко определить.

МОНТАЖ ШЛИФОВАЛЬНЫХ ДИСКОВ

Правильная установка шлифовального круга очень важна.Неправильно установленное колесо может стать потенциально опасным на высоких скоростях.

Указанный размер круга для конкретного используемого шлифовального станка не должен быть превышен ни по диаметру, ни по ширине круга. На рис. 10 показан правильно установленный шлифовальный круг.

Следующие четыре элемента представляют собой способы и процедуры установки шлифовальных кругов:

- Обратите внимание на то, что колесо установлено между двумя фланцами, которые имеют облегченные внутренние поверхности, так что они поддерживают колесо только своими внешними краями.Это обеспечивает более надежную фиксацию колеса, меньшее давление и меньшую опасность поломки. Для хорошей поддержки диапазон диаметра должен составлять около одной трети диаметра колеса.

- Отверстие шпинделя в круге должно быть не более чем на 0,002 дюйма больше диаметра шпинделя, так как неплотная посадка приведет к затруднению центрирования круга. Если отверстие шпинделя слишком большое, выберите другое колесо подходящего размера. Если других нет, установите на шпиндель подходящую втулку, чтобы приспособить шпиндель к отверстию.

- Бумажные промокашки подходящего размера обычно идут в комплекте со шлифовальным кругом. Если подходящие промокашки отсутствуют, вырежьте их из плотной промокательной бумаги (толщиной не более 0,025 дюйма 🙂 и поместите между шлифовальным кругом и каждым фланцем. Промокашки должны быть достаточно большими, чтобы покрывать всю площадь контакта между фланцами и колесом. Эти промокашки служат подушками, чтобы минимизировать поломку колеса.

- При установке шлифовального круга на шпиндель круга плотно затяните гайку шпинделя, но не сильно.это приведет к чрезмерной нагрузке на колесо.

Правка, правка и формовка колес

Шлифовальные круги изнашиваются неравномерно при большинстве обычных операций шлифования из-за неравномерного давления на поверхность круга во время резания. Кроме того, когда правильный круг не использовался для определенных операций, круг может быть заряжен металлическими частицами или абразивное зерно может затупиться до того, как оно оторвется от соединения круга.В этих случаях необходимо провести правку или регулировку колеса, чтобы восстановить его эффективность и точность.

Правка – это режущая кромка шлифовального круга для восстановления его исходных режущих качеств. Truing восстанавливает концентричность круга или изменяет его режущую поверхность до желаемой формы. Обе операции выполняются с помощью инструмента, называемого шлифовальным кругом (см. Рис.).

Механический комод: Ручной механический комод имеет чередующиеся заостренные и твердые диски, которые свободно закреплены на штифте.Этот правочный станок используется для правки крупнозернистых кругов и кругов, используемых при ручном шлифовании.

Устройство для обработки абразивных стержней: Устройство для обработки абразивных стержней бывает двух форм: квадратное для ручного использования и круглое для механического использования. Его часто используют вместо более дорогого алмазного правителя для правки фасонных и фасонных колес. Он также используется для общей правки шлифовальных кругов.

Устройство для правки абразивного круга: Устройство для правки абразивного круга представляет собой диск из карбида кремния на связке, который прикреплен к столу станка под небольшим углом к шлифовальному кругу и приводится в движение за счет контакта с кругом.Этот комод обеспечивает гладкую, аккуратную поверхность, которая не оставляет следов на работе.

Алмазный станок для правки: Алмазный станок для правки – самый эффективный инструмент для правки кругов для точного шлифования, где требуются точность и высокое качество обработки.