Виды токарных станков – классификация и сфера применения

Благодаря универсальности и возможности производить большой перечень операций токарные станки составляют большую часть станочного парка современных предприятий. Существует несколько типов станков, которые различаются по назначению, автоматизации и компоновке. Ниже мы рассмотрим классификацию станков и особенности некоторых основных видов токарного оборудования.

Классификация и сфера применения

Токарные станки – это металлорежущее оборудование предназначенное для обработки наружных и внутренних поверхностей, нарезания резьб, отверстий и других операций. Дополнительно, станки с ЧПУ могут комплектоваться устройствами для шлифования и фрезерования поверхностей. В зависимости от расположения шпинделя токарное оборудование подразделяется на горизонтальное и вертикальное. Основными характеристиками являются расстояние между центрами и наибольший диаметр обрабатываемой заготовки.

В России действует классификация принятая ещё при СССР, согласно которой все виды токарных станков относятся к первой группе оборудования.

- Станки автоматические и полуавтоматические одношпиндельные.

- Автоматы и полуавтоматы многошпидельные.

- Станки отрезные.

- Токарно-револьверные станки.

- Токарно-карусельные металлорежущие станки.

- Лобовое и винторезное оборудование.

- Станки многорезцовые и полировальные.

- Специальные токарные станки.

- Специализированные автоматы и полуавтоматы.

Практически все типы станков выпускаются в пяти степенях точности, которая маркируется соответствующей литерой:

- А – особо высокая;

- В – высокая;

- С – особая;

- Н – нормальная;

- П – повышенная.

Особенности основных типов

Токарно-револьверные станки представляют собой многоинструментальное оборудование. Высокую функциональность обеспечивает суппорт с револьверной головкой для крепления инструмента в определенной последовательности.

Токарно-карусельные станки применяются для работы с деталями с большой массой и диаметром, и сравнительно небольшой длиной – зубчатые колеса, маховики и т. д. Станок позволяет производить растачивание, нарезание канавок, обработку торцов и другие операции. Функциональность оборудования можно увеличить путём установки дополнительных приспособлений.

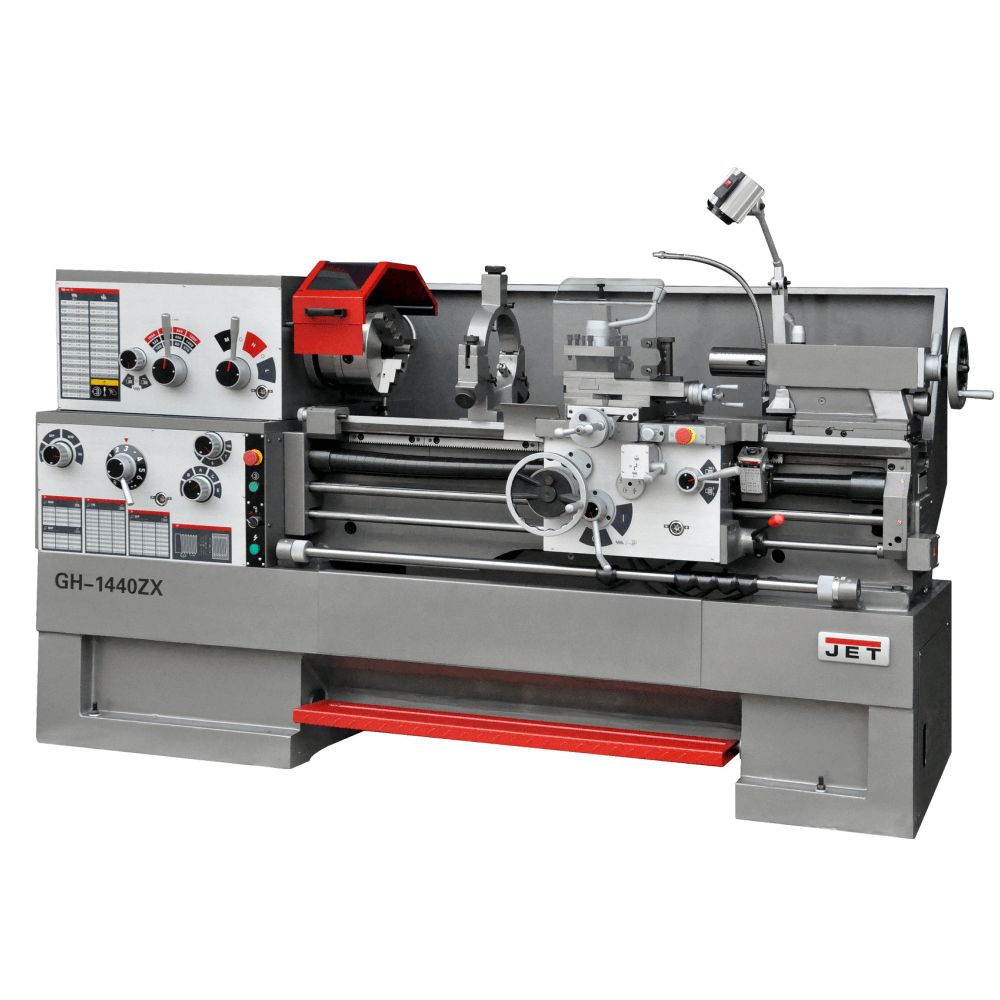

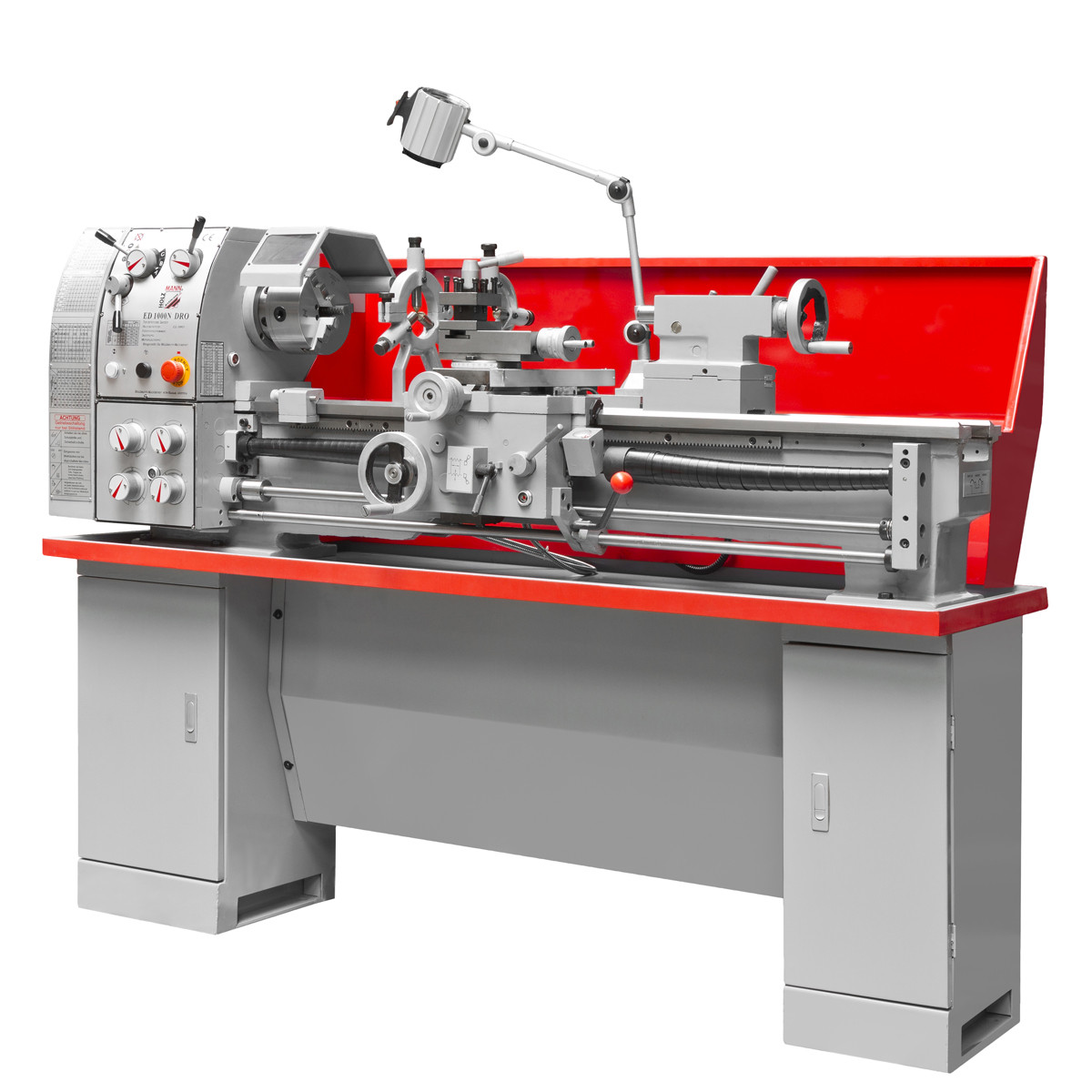

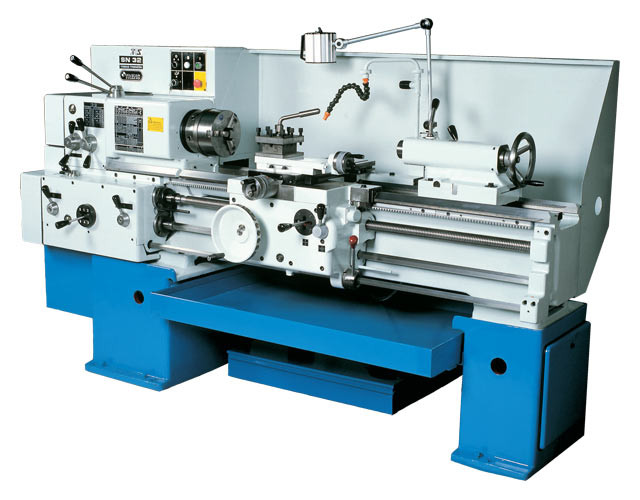

Наиболее распространенными являются токарно-винторезные станки, на которых можно производить все виды обработки при единичном и серийном производстве. Заготовка крепится в передней и задней бабке станка, резцы в передвижном суппорте или задней бабке. Также для обработки могут быть использованы сверла, метчики и др. инструмент.

Лобовые токарные станки применяются для обработки крупных деталей, чей диаметр больше высоты оборудования.

Станок имеет вертикально расположенную планшайбу со специальной выемкой для крепления крупных заготовок. Поверхность может цилиндрической или конической, помимо точения может производиться обработка торцов и проточка канавок.

Поверхность может цилиндрической или конической, помимо точения может производиться обработка торцов и проточка канавок.

Виды и особенности токарных станков по металлу

Содержание:

- 1. Токарно-винторезный

- 2. Токарно-фрезерный

- 3. Прочие виды токарных станков

- 4. Правильное использование

Токарная – самая действенная и распространенная обработка металлических деталей, таких как тела вращения и крепежные элементы. На токарных станках можно изготовить самые различные втулки, валы, муфты, болты, гайки, фланцы и даже декоративные изделия – ножки мебели, дверные ручки и многое другое. Полноценный автоматизированный токарный станок, прототип того, что есть сейчас, появился во второй половине XIX века в Америке. С тех пор техника сильно изменилась, появилось несколько видов оборудования, каждый из которых служит для определенного типа работ: обрабатывать заготовки небольшого размера, изготавливать детали серийно, выполнять как токарные, так и фрезерные операции и прочее.

Основные различия между разными видами станков заключаются в их конструкции, изменение которой добавляет новые возможности. Тем не менее каждое устройство имеет такие основные узлы как:

Станина – элемент, на котором монтируются все рабочие части.

Передняя бабка – узел, в котором расположена коробка скоростей и шпиндель, коробка передач – механизм, передающий движение от шпинделя к суппорту через ходовой винт или валик.

Фартук – элемент, преобразующий переданное движение в поступательное.

Суппорт – узел, состоящий из каретки, перемещающейся параллельно или перпендикулярно к оси станка. Он сообщает поступательное движение режущему инструменту.

Задняя бабка – подвижный элемент, который служит для закрепления вращающихся центров.

Токарно-винторезный

Такой станок имеет ход пиноли задней бабки, поэтому может быть оборудован сверлильным патроном. Благодаря этому он подойдет не только для вытачивания деталей различного профиля, выполнения углублений и канавок, выравнивания, подрезания в размер, но и для сверления отверстий и нарезания внутренней и внешней резьбы разными способами (плашки, метчики, резцы). Все токарно-винторезные станки предназначены для обработки заготовок из черных и цветных металлов и являются одним из самых востребованных в инструментальном производстве, приборостроении или часовой промышленности.

Оснастка для такого оборудования – различные резцы, сверла, метчики, плашки и развертки для металла.

При выборе станка такого вида важно учесть

- Максимальный диаметр заготовки, которую можно обработать, его определяет расстояние от оси оборудования до станины. На устройствах, которые Вы найдете в нашем интернет-магазине можно обрабатывать заготовки 330 – 660 мм в диаметре.

- Предельную длину детали. Токарно-винторезные станки, которые представлены у нас, допускают обработку заготовок длиной до 2032 мм. Они подойдут как для использования в промышленности, так и для установки в частную мастерскую.

- Вес. Чем он больше, тем более высокой жесткостью будет обладать установка. А значит, тем более точной будет работа. В нашем ассортименте есть оборудование массой от 600 до 4250 кг.

Токарно-фрезерный

Уникальное устройство для обработки металла (черного и цветного), дерева и пластика, сочетающее в себе два станка – токарный и фрезерный, поэтому с его помощью возможно как выполнять проходное точение заготовки, нарезать резьбу, накладывать фаски, производить выборку галтелей, так и вырезать прямые и криволинейные пазы или сверлить отверстия на наружных поверхностях.

Преимущества:

- Доступность. Стоимость одного комбинированного станка будет ниже стоимости двух.

- Компактные размеры. Одно устройство займет значительно меньше места, чем два, что важно, если мастерская небольшая.

Режущий инструмент для токарно-фрезерного станка включает куда больше разновидностей, здесь и резцы, сверла, плашки, метчики, развертки, фрезы для металла, и стамески для деревообработки, в зависимости от планируемых работ.

При выборе данного оборудования помимо расстояния между центрами и максимально возможного диаметра заготовки также важно учесть и максимальный диаметр концевой и торцевой фрез. Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Прочие виды токарных станков

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный

– станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.Станки с ЧПУ и обрабатывающие центры – отдельный вид станков, который сводит участие мастера в процессе обработки к минимуму и обеспечивает высокую точность. Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача – выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача – выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (Jet BD-7). Они имеют возможность монтажа упора под стамески. Обратите на это внимание, если Вы занимаетесь работами с различными материалами.

Правильное использование

В нашем интернет-магазине Вы сможете найти токарно-фрезерные станки Энкор-Корвет и токарно-винторезные – Jet и Proma. Приобретая какой-то из них, советуем учесть несколько факторов, чтобы создать необходимые условия для использования, рекомендованные производителем:

- Температура воздуха, которая должна быть в мастерской от 1 до 35°С.

Обратите внимание: если станок был помещен в отапливаемое помещение после нахождения на холоде (на улице или в здании при отрицательных температурах) ему нужно прогреться перед включением. Рекомендованное время 8 часов. Если начать использовать оборудование до этого – произойдет поломка при включении из-за конденсата на электродвигателе.

Рекомендованное время 8 часов. Если начать использовать оборудование до этого – произойдет поломка при включении из-за конденсата на электродвигателе.

- Влажность воздуха не более 80% (при температуре до 25 °С), в противном случае может возникнуть опасность поражения электрическим током и опять же выхода из строя двигателя.

- Поверхность пола, на которую устанавливается оборудование, должна быть максимально ровной, чтобы не было вибраций или смещения центра, что ведет к потере жесткости системы.

- А также требуется подходящее напряжение в сети. Это 220 В или 380 В в зависимости от модели станка. Данную информацию Вы найдете в карточке товара и в инструкции по эксплуатации техники.

- Запаситесь защитной экипировкой (очки, роба, головной убор, закрытая обувь и при необходимости маска или респиратор). Её использование во время работы защитит Вас от травм.

Таким образом, если вы планируете изготавливать тела вращения, втулки, шайбы, фланцы и прочее, без необходимости вырезать прямоугольные пазы или, например, сверлить отверстия в наружных поверхностях, выгодным для Вас будет приобретение токарно-винторезного станка. Если же есть необходимость ещё и во фрезеровании детали обратите внимание на токарно-фрезерное устройство. Его приобретение обойдется Вам гораздо дешевле, чем покупка двух разных станков. Более подробно ознакомиться с представленным у нас оборудованием Вы можете в карточках товара. Если у Вас возникнут какие-либо вопросы – позвоните нашим менеджерам по телефону или через сайт, звонок бесплатный.

Если же есть необходимость ещё и во фрезеровании детали обратите внимание на токарно-фрезерное устройство. Его приобретение обойдется Вам гораздо дешевле, чем покупка двух разных станков. Более подробно ознакомиться с представленным у нас оборудованием Вы можете в карточках товара. Если у Вас возникнут какие-либо вопросы – позвоните нашим менеджерам по телефону или через сайт, звонок бесплатный.

классификация, для чего предназначены, типы

Современные технологии сделали так, что обрабатывать металлы легче при использовании токарных станков. Распространённая сфера применения: обработка поверхностей, имеющих различную форму, внутри и снаружи. Например, фасон или цилиндр, конус. И у каждого из видов токарных станков свои особенности.

Виды станков настолько разнообразны, что у каждого покупателя есть возможность выбрать вариант, отвечающий конкретным потребностям. Надо только заранее изучить особенности каждой из моделей.

Классификация токарного оборудования

Система классификации для данного вида оборудования создана ещё в СССР. Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

- Устройства со специальным назначением.

- Станки специального назначения, обычного и автоматического типа.

- Агрегаты для полировки, с резцами.

- Лобовые и винторезные типы оборудования.

- Модели «карусельной» системы.

- Станки, отрезающие материал.

- Разновидность под названием «револьвер».

- Установки с большим количеством шпинделей, автоматические полностью или наполовину.

- Агрегаты токарного типа, где шпиндель – один. Автоматические на половину, полностью.

Следующие разновидности выделяются в зависимости от точности обработки:

- П – повышенный уровень.

- А – высокий показатель точности.

- Н – нормальный показатель.

- В – точность высокого уровня.

- С – точность особой категории.

От той или иной категории зависят определённые технические характеристики. Кроме того, легче становится определить подходящую сферу применения. Маркировка приспособлений так же помогает узнать о том, какие параметры характерны для той или иной модели. Такие обозначения могут состоять из следующих компонентов:

- При использовании единицы в качестве начальной формы. Она показывает, что покупатель имеет дело с токарным станком, а не каким-либо другим.

- Далее идёт число, обозначающее принадлежность к тому или иному типу моделей.

- Центры приспособления имеют разную высоту, обозначаемую третьими и четвёртыми цифрами.

Маркировка агрегатов может содержать и обозначения в виде букв. Они используются, чтобы сообщить о тех или иных конструктивных особенностях. Это касается следующих параметров:

- Оснащённость системой ЧПУ.

- Используемую модификацию.

- Верность выполнения операций.

- Насколько автоматизированы действия?

Буква «И» – для обозначения приборов с винторезами. «П» – для точности высокого уровня. Такие модели снабжены центрами на высоте до значения примерно в 110 миллиметров. Фото изделий так же помогает понять, что именно перед нами находится.

Особенности конструкции и назначения станков

Следующие основные компоненты присутствуют у изделий любой группы:

- Электрическая часть.

Состоит из электрического двигателя с приводом. Его мощность бывает разной, определяется индивидуально для каждой модели. Снабжается дополнительными деталями, обеспечивающими управление характеристиками. Выполнение требований по безопасности обязательно для данной части оборудования.

- Коробка передач.

Способствует передаче движущей силы от валика или ходового винта на суппорт.

- Суппорт.

Закрепляет элемент, осуществляющий разрезание. Суппорт ещё необходим, чтобы осуществлялась подача инструмента поперёк, либо вдоль. И чтобы эта процедура совершалась с соблюдением определённых параметров. У суппорта есть каретки, расположенные внизу. Она одна, но некоторые модели снабжаются несколькими. Каретка вверху – место крепления держателя токарных инструментов.

- Шпиндельная бабка.

Здесь располагается шпиндель. Коробка скоростей находится во внутренней части устройства.

- Фартук.

Преобразует движение, источником которого выступает валик, либо ходовой винт.

- Станина.

Элемент с несущей функцией у токарных станков. Остальные детали крепятся сюда.

Детали, входящие в комплект, опираются на две тумбы. Несущим элементом и становятся эти тумбы. Благодаря этому оператор может задавать положение конструкции, которое будет наиболее удобным. Тумбы отличаются массивной конструкцией. Отдельный вопрос – для чего предназначены изделия.

Тумбы отличаются массивной конструкцией. Отдельный вопрос – для чего предназначены изделия.

Главное назначение оборудования такого типа – обработка деталей из металла различных характеристик, форм.

Типы токарного оборудования

Отличия моделей в конструкциях – основа классификации.

Токарно-винторезные станки

Оборудование такой разновидности легко справляется со следующими функциями:

- Изменение параметров у металлов цветной, чёрной группы.

- Разработка модульной, метрической резьбы.

Модели универсального типа, которые применяются как в промышленности, так и при создании единичных изделий. Производство предполагает однотипную компоновку для всех частей. Состав конструкции включает детали, описанные ранее.

Токарно-револьверные станки

Главное назначение – обработка изделий из прутка, прошедшего калибровку. Оборудование выполняет широкий спектр всевозможных операций:

Оборудование выполняет широкий спектр всевозможных операций:

- Развёртывание.

- При формировании резьбы.

- Фасонное точение.

- Сверление.

- Зенкерование.

- Точение, расточка со стандартными показателями.

Название станка происходит от способа крепления, применяемого для инструментов. Их монтируют при помощи специального держателя, который может быть приводным, либо статичным. Приводной вариант даёт владельцам больше всего возможностей. Именно он позволяет создавать резьбу с различными параметрами, проводить фрезеровку и сверление.

Токарные станки с ЧПУ

Современные станки часто предполагают применение подобного оборудования. Лёгкость эксплуатации и точность, высокая продуктивность относятся к главным преимуществам.

Внедрение систем ЧПУ сопровождается использованием следующих систем:

- Самонастраивающиеся. Позволяют корректировать все сведения на основе показателей, появившихся, когда обрабатывались прежние детали.

- Замкнутого типа. С двумя информационными потоками, приходящими с механизма считывания, измерения.

- Разомкнутые. Используется только один информационный поток. Сначала идёт расшифровка данных, потом команды передаются остальным механизмам.

Кроме того, станки делятся на несколько разновидностей на основе способа управления производственным процессом:

- Контурные. Агрегат работает без перерыва. Пользователь только один раз задаёт определённые параметры.

- Прямоугольные. Применяются при заготовках в форме ступени. С автоматическим переключением между передачами вдоль, поперёк.

- Позиционные. С закреплением деталей в конкретных положениях. На следующем этапе переходят к основным рабочим процессам.

Токарно-карусельные станки

Отличное решение, если требуется обработать крупные изделия. Из присутствующих функциональных особенностей описать стоит следующие:

- Возможность осуществить резьбу.

- Шлифовальные операции, фрезеровка, подрезка.

- Разработка пазов с приданием определённых конфигураций.

- Оборудование позволит заточить поверхности в виде конусов, цилиндров.

В комплектах со станками продаются специальные разновидности столов, планшайбы располагаются на их поверхности. Траверса перемещаются по стойкам, с дополнительными суппортами в конструкции.

Лоботокарные станки

Обрабатывают детали с формами конусов и цилиндров, лобового типа. Предполагают горизонтальное размещение оси, на которой заготовка вращается.

Токарно-затыловочные станки

Затылованием называют специальный метод, используемый при заточках. Это особенно актуально для задних поверхностей у различных инструментов. Операция нужна, чтобы даже при длительной эксплуатации сохранялись первоначальные формы.

Уровни автоматизации

Обработка на современных приспособлениях осуществляется в полуавтоматическом, либо автоматическом режимах. Станки-полуавтоматы позволяют использовать ручной труд для загрузки заготовок, снятия готовых изделий. В автоматических вариантах вся процедура осуществляется на специальном оборудовании.

Станки-полуавтоматы позволяют использовать ручной труд для загрузки заготовок, снятия готовых изделий. В автоматических вариантах вся процедура осуществляется на специальном оборудовании.

Маркировка станков

Для станков характерно применение цифр и букв в равной степени. Первая цифра – для обозначения группы станков. Третья и четвёртая – для обозначения одной из важных характеристик. Например, высота центров над станиной, либо диаметры. Если после первой цифры идёт буква – значит, модель усовершенствована по сравнению с предыдущей версией. В некоторых случаях применяются заводские номера.

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя.

Но операции несложные доступны для самостоятельного выполнения владельцем.

Но операции несложные доступны для самостоятельного выполнения владельцем. - Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

С технической точки зрения сложными считаются даже настольные установки для бытового применения. Потому рекомендуется обратить внимание и на общее качество составляющих.

Заключение

Сегодня токарные станки приятно удивляют покупателей широким модельным рядом. При этом принципы работы остаются общими, хотя конструктивно присутствуют и некоторые отличия. Как профессиональные, так и бытовые модели выполняют большое количество задач. Достаточно заранее изучить некоторые нюансы и информацию по техническим характеристикам. Тогда будет проще определиться с тем, какая модель требуется в том или ином случае. Приобретаются модели в специализированных магазинах, с обычными офисами, либо на интернет-страницах.

При этом принципы работы остаются общими, хотя конструктивно присутствуют и некоторые отличия. Как профессиональные, так и бытовые модели выполняют большое количество задач. Достаточно заранее изучить некоторые нюансы и информацию по техническим характеристикам. Тогда будет проще определиться с тем, какая модель требуется в том или ином случае. Приобретаются модели в специализированных магазинах, с обычными офисами, либо на интернет-страницах.

Виды токарных станков

Токарные и токарно-копировальные станки, которые по характеру базирования деталей подразделяются на центровые-продольные и бесцентровые.

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и других материалов в виде тел вращения.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и так далее Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи. В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и так далее

В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и так далее

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверел, зенкеров, разверток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время 16К20

Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время 16К20

Виды токарных станков

Центровые-продольные. В центровых станках деталь базируется в центрах передней и задней бабки, короткие детали крепятся в различных патронах передней бабки. Центровые станки бывают:

универсальные, комбинированные, копировальные. Предназначены для продольного точения.

Универсальные: без суппортные, суппортные. Выполняют многообразные работы по цилиндрической, фасонной внешней обточке и внутренней расточке деталей.

Комбинированные: с выемкой, с лобовым суппортом.

Предназначены для продольного точения и обработки деталей большого диаметра при малой длине заготовке.

Копировальные: с обработкой по копиру, с ЧПУ

Бесцентровые. В бесцентровых токарных станках резание выполняет пустотелая токарная головка, а обрабатываемая деталь подается по оси вращения. Бесцентровые станки бывают:

В бесцентровых токарных станках резание выполняет пустотелая токарная головка, а обрабатываемая деталь подается по оси вращения. Бесцентровые станки бывают:

Круглопалочные: для прямых деталей.

Торцеобточные: на конус, по сфере, шипорезные.

Назначение и типы токарных станков

Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являются весьма разнообразными по размерам и по типам.

Назначение токарных станков

Наиболее распространенным методом обработки материалов резанием является обработка на токарных станках.

На токарных станках обрабатывают детали, имеющие преимущественно форму тел вращения (валики, оправки, втулки, заготовки для зубчатых колес и др.). При изготовлении таких деталей приходится обрабатывать цилиндрические, конические, фасонные поверхности, нарезать резьбы, вытачивать канавки, обрабатывать торцовые поверхности, сверлить, зенкеровать и развертывать отверстия и др. При выполнении этих работ токарю приходится пользоваться самыми разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

При выполнении этих работ токарю приходится пользоваться самыми разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

Основные размеры

Основными размерами токарных станков являются:

- наибольший допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной;

- расстояние между центрами (РМЦ), т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке.

Разделение по РМЦ

Все токарные станки по высоте центров над станиной могут быть разделены на:

- мелкие станки – с высотой центров до 150 мм

- средние станки – с высотой центров 150-300 мм

- крупные станки – с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более 750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм и больше. Наиболее распространены на машиностроительных заводах средние токарные станки.

Типы станков

К станкам токарной группы относятся станки: токарно-винторезные, токарные, многорезцовые токарные, токарно-револьверные, токарно-лобовые, токарно-карусельные, а также токарные автоматы и полуавтоматы.

- Токарно-винторезные станки обладают широкой универсальностью: они предназначены для выполнения всевозможных токарных работ, включая нарезание резьб резцами, что возможно благодаря наличию ходового винта. Эти станки имеют самое широкое применение на машиностроительных заводах.

- Токарные станки, не имеющие ходового винта, применяются для выполнения всевозможных токарных работ, за исключением нарезания резьб резцами. Отсутствие ходового винта упрощает конструкцию станка.

- Многорезцовые токарные станки предназначены для обработки деталей типа ступенчатых валиков, зубчатых колес и других одновременно несколькими резцами, установленными в 2-3-х суппортах.

- Токарно-pевольверные станки используют для изготовления деталей из прутка или для обработки закрепленных в патроне заготовок типа поковок, штамповок, литья различными инструментами, закрепленными в револьверной головке.

- Токарно-лобовые станки, снабженные планшайбой большого диаметра (до 2 м и более), служат для обтачивания крупных деталей малой высоты – шкивов, маховиков, больших колец и т. д.

- Токарно-карусельные станки имеют вертикальную ось вращения и горизонтальную поверхность планшайбы (стола). Диаметр стола достигает до 25 м. Применяются токарно-карусельные станки для обработки деталей большого диаметра и малой длины.

В массовом и серийном производстве широко применяют токарные полуавтоматы, автоматы и автоматические линии.

- Токарные автоматы – станки, которые производят все рабочие и вспомогательные движения рабочего процесса, а также установку и съем заготовки автоматически.

- Токарные полуавтоматы – станки с неполной автоматизацией рабочего процесса: снимает готовую деталь, устанавливает и закрепляет новую заготовку рабочий, остальные операции автоматизированы.

Кроме того, в машиностроении применяют различные специальные токарные станки для обработки какого-нибудь определенного рода деталей – коленчатых валов, прокатных валков, вагонных осей, бандажей и колес, кулачковых валиков и т. д.

Разделение по группам

К станкам токарной группы относятся:

- револьверные

- карусельные и многорезцовые токарные станки

- токарные автоматы и полуавтоматы

- специальные токарные станки, например для обработки коленчатых валов, вагонных осей и др.

Обрабатываемые поверхности

При выполнении работ на токарных станках обрабатываемая заготовка получает вращательное движение, а резец – поступательное перемещение, или движение подачи. Сочетание таких движений обеспечивает получение разнообразных поверхностей вращения: цилиндрических, конических, фасонных и др.

Похожие материалы

Станки токарной группы – Токарное дело

Станки токарной группы

Категория:

Токарное дело

Станки токарной группы

В группу токарных станков входят: токарно-винторезные токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы и специальные токарные станки.

Станки токарной группы применяются чаще всего для обработки тел вращения. При выполнении работ на этих станках обеспечивается получение наружных и внутренних цилиндрических и конических поверхностей, фасонных поверхностей, торцовых плоскостей, нарезки на цилиндрической и торцовой поверхностях и др.

Основными инструментами для станков токарной группы служат резцы различных типов. На этих станках используются также сверла, зенкеры, зенковки, развертки, метчики, плашки и пр.

В большинстве машин и механизмов наибольшее количество деталей представляет тела вращения, поэтому естественно, что станки токарной группы на машиностроительных заводах, как правило, являются основным оборудованием механических цехов и составляют больше половины всех металлообрабатывающих станков.

Токарно-винторезные станки. Токарно-винторезные станки являются универсальными и применяются для изготовления самых разнообразных деталей. Эти станки широко используются в единичном, мелкосерийном производстве и на ремонтных работах, в механических, ремонтных, инструментальных, экспериментальных цехах заводов, а также в мастерских РТС, научно-исследовательских институтов, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и используются для черновой и чистовой обработки цилиндрических, конических и фасонных поверхностей, для сверления, рассверливания, развертывания и растачивания отверстий, нарезания резьбы различных видов и пр.

В массовом производстве универсальные токарные станки не применяются, уступая место автоматам, многорезцовым и специализированным станкам.

Токарно-винторезные станки бывают самых различных размеров: от настольных — для обработки деталей часовых и других мелких механизмов и приборов, до тяжелых — для обработки различных крупных деталей.

Основными размерными характеристиками токарно-винторезных станков являются высота центров над станиной и наибольшее расстояние между центрами передней и задней бабок.

На рис. 1 показан средний токарно-винторезный станок модели 1А62 выпуска завода «Красный пролетарий». Он является дальнейшим усовершенствованием токарно-винторезного станка 1Д62 (ДИП-200).

На станке могут обрабатываться детали с наибольшим диаметром 400 мм и длиной до 2000 мм.

Главные части (узлы) токарно-винторезного станка: станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка и механизм для передачи движения от шпинделя к суппорту, состоящий из трензеля, сменных колес, коробки подач, ходового винта и ходового валика.

Рис. 1. Токарно-винторезный станок, модель IA62

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Износостойкость направляющих повышают путем закалки ацетилено-кислородным пламенем.

Передняя бабка неподвижно крепится к станине и снимается только при капитальном ремонте станка.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений.

На правой части шпинделя нарезана резьба для навин

чивания патронов или специальных приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутри корпуса передней бабки токарных станков обычно расположена коробка скоростей с зубчатыми колесами. То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

Рис. 2. Правая часть шпинделя

На рис. 3 приведена кинематическая схема коробки скоростей станка 1А62. Электродвигатель и шкив коробки скоростей соединены клиновидными ремнями, что обеспечивает передачу мощности главного привода до 7 кет.

На схеме римскими цифрами обозначены валы, арабскими — числа зубьев зубчатых колес.

При постоянном направлении вращения электродвигателя прямое вращение шпинделя достигается подключением муфты вала I к колесу 51; обратное вращение — подключением ее через колесо 50.

Рис. 3. Кинематическая схема коробки скоростей станка IA62

Максимальное число оборотов шпинделя составляет 1200 об/мин., минимальное *— 11,5 об/мин.

Количество различных положений регулирования чисел оборотов шпинделя при прямом вращении составляет30 (бот вала III и 24 от вала V)\ при обратном вращении — 15 (3 от вала III и 12 от вала У).

Приведенная схема коробки скоростей является наиболее распространенной как у токарных станков, так и у станков других типов. Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

Задняя бабка (рис. 4) применяется: при обработке валов — для их поддержания; для закрепления сверл, зенкеров, разверток и других инструментов, используемых при обработке отверстий; при обработке конусов с небольшими углами.

Нижняя поверхность основания задней бабки пришабрена по направляющим станины и скользит по ним при перемещении бабки. Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Рис. 4. Задняя бабка. лов очень важно обеспечить посто

На рис. 5 показана задняя бабка с вращающимся центром и пружиной, обеспечивающей постоянство осевого усилия. При вращении маховичка центр войдет в центровое отверстие вала.

Рис. 5. Задняя бабка с вращающимся центром и компенсатором

Суппорт предназначен для крепления режущих инструментов, главным образом резцов, и сообщения им движения подачи. С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

Самая верхняя часть суппорта — резцедержатель используется для закрепления резцов. Понятно, что резцедержатель (а с ним и резец) будет перемещаться при движении любой части суппорта, расположенной ниже. Токарно-винторезные станки оборудуются одноместными или чаще четырехпозиционными поворотными резцедержателями, позволяющими одновременно закреплять до четырех резцов. Преимуществом резцедержателей такого типа является экономия времени на установку резцов и обеспечение возможности работы по настройке.

Рис. 6. Суппорт

Продольные (нижние) салазки при вращении маховичка перемещаются по направляющим станины. При движении продольных салазок вершина резца будет перемещаться по прямой, параллельной оси шпинделя.

Поперечные салазки при вращении рукоятки перемещаются по направляющим нижних салазок. При движении поперечных салазок вершина резца будет перемещаться по прямой, перпендикулярной к оси шпинделя.

Поворотная часть центрируется в кольцевой выточке поперечных салазок и закрепляется на поперечных салазках гайками.

Верхние салазки с помощью рукоятки перемещаются по направляющим поворотной части. Установка (при необходимости) поворотной части под тем или другим углом производится по шкале.

Фартук крепится к продольным салазкам суппорта. На передней стенке фартука расположены маховички и рукоятки управления движением суппорта. Суппорт может передвигаться не только от руки, но и автоматически (самоходом) от ходового валика 6 или от ходового винта. На задней стенке фартука смонтированы различные детали, связывающие суппорт с зубчатой рейкой (привинченной к станине) ходовым винтом и ходовым валиком.

На рис. 7 в качестве простейшей приведена часть кинематической цепи подачи — механизм фартука (вид со стороны станины станка). На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

Рис. 7. Механизм самохода суппорта

На рис. 8 приведена кинематическая схема (а) и вид со стороны передней стенки (б) фартука токарно-винторезного станка 1А62. Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Рукоятка служит для выключения и реверсирования станка. Маховиком производится перемещение суппорта по станине вручную через колеса г106, z40, г12 от зубчатой рейки.

Для продольной подачи суппорта самоходом рукояткой подключают колесо z2i к колесу гБ0 (положение, приведенное на схеме), а рукояткой подключают червяк к червячному колесу г30. Тогда движение от ходового валика к колесу z]2, связанному с зубчатой рейкой, будет передаваться по пути, показанному сплошными стрелками. Чтобы изменить направление подачи, достаточно рукояткой 4 передвинуть блок колес zs3 и гы так, чтобы колесо z40 вошло в зацепление с колесом z40; очевидно, что направление вращения всей последующей системы колес при этом изменится, так как в кинематической цепи будет одним колесом меньше.

Для поперечной подачи суппорта самоходом рукояткой подключают колесо г24 к колесу z65. Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Рис. 8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

Количество продольных и поперечных подач суппорта составляет 35; пределы подач суппорта в мм на один оборот шпинделя: продольных 0,082 ч- 1,59, поперечных 0,027 f 0,52.

При увеличении усилия подачи сверх установленного, а также в случае контакта суппорта с упором червяк автоматически отключается от колена z30 и падает вниз; это обеспечивается шарнирным соединением червяка с ведущим валом, а также наличием муфты и регулируемой пружины.

Автоматическое перемещение суппорта с введением в цепь ходового винта обычно применяют при нарезании резьбы. Для соединения суппорта с ходовым винтом на задней стенке фартука имеется разъемная гайка (рис. 9), а на передней — рукоятка 2 маточной гайки, при повороте которой половины гайки либо плотно охватывают ходовой винт (тогда вращательное движение ходового винта преобразуется в поступательное движение гайки и, соответственно, суппорта), либо освобождают винт (суппорт останавливается).

Одновременное включение подач от ходового винта и ходового валика приводит к заклиниванию и поломке механизма подачи, поэтому современные станки снабжаются блокировочными устройствами, препятствующими такому включению.

Рис. 9. Механизм маточной гайки

На рис. 10 приведена кинематическая цепь передачи движения от шпинделя к суппорту. Такую простую схему имеют многие станки; она состоит из узла трензеля (реверсивного механизма), узла сменных зубчатых колес II, узла коробки подач III, ходового винта, ходового валика и узлов механизмов фартука IV (рассмотренных выше). Узлы сменных колес II и коробки подач III обеспечивают получение различных подач (крупных и мелких).

Рис. 10. Кинематическая цепь передачи от шпинделя к суппорту

При нарезании резьбы с помощью сменных колес, механизма коробки подач и ходового винта обеспечивается точное согласование вращения заготовки и поступательного движения суппорта с резцом. Наличие узла сменных колес связано с необходимостью нарезания резьб с разным шагом при ходовом винте с постоянным шагом.

Существуют станки без коробок подач. На этих станках первое сменное колесо надевается на палец трензеля (как и на станках с коробкой подач), а последнее — непосредственно на ходовой винт. При передаче в одну пару сменных колес на палец, закрепленный в прорези гитары, устанавливают промежуточное колесо znp, с помощью которого связывают колесо г1 с колесом z2. Гитара надета на ходовой винт и закрепляется в определенном по

Рис. 11. Схема установки сменных колес: а — для передачи в одну пару; б — для передачи в две пары

Рис.карно-винторезного станка 1А62

Заводом «Красный пролетарий» выпускается станок 1К62, который имеет мощность электродвигателя 10 кет и верхний предел чисел оборотов шпинделя 2000 об/мин. Этот станок имеет ряд усовершенствований: ускоренное перемещение продольных и поперечных салазок суппорта от отдельного электродвигателя; механическую подачу задней бабки (вместе с суппортом) при сверлении, зенкеровании и других операциях, когда инструмент крепится в пиноли задней бабки; удобное управление коробкой подач и пр.

Приспособления для токарных станков. Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах на их торцах предварительно высверливают центровые отверстия.

Цередача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами. На рис. 240 приведен поводковый патрон, навинчиваемый на шпиндель, ихомутик, закрепляемый на левом конце заготовки с помощью болта. Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Рис. 13. Центр и зацентрованная заготовка

Рис. 14. Установка заготовки в центрах

С целью сокращения времени на закрепление заготовки применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко понять из рис. 15. При вращении поводкового патрона его палец упирается в рычаг хомутика, который и зажимает обрабатываемую заготовку.

Самоцентрирующие патроны применяются обычно для закрепления цилиндрических заготовок с одновременным их центрированием. Самоцентрирующий патрон закрепляется на шпинделе станка. Существует несколько конструкций центрирующих механизмов патронов: с двузначным винтом, спиральные, реечные и другие, с числом кулачков от 2 до 4. Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Рис. 15. Самозажимной хомутик

Рис. 16.Самоцентрирующий патрон

Рис. 17. Четырехкулачковый патрон

Рис. 18. Крепление заготовки на планшайбе с помощью угольника

Рис. 19. Пневматический трехкулачковый самоцентрирующий патрон

У четырехкулачковых патронов каждый кулачок можно перемещать отдельно, что позволяет закреплять в них некруглые и несимметричные заготовки. Выверка заготовок в четырехкулачковых патронах в ряде случаев требует много времени.

Когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес.

Самоцентрирующие и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Рис. 20. Крепление заготовки на конусной оправке

На рис. 19 показан трехкулачковый пневматический самоцентрирующий патрон с клиновым механизмом. Действием сжатого воздуха (под давлением 4—7 ати) винт может перемещаться в ту или другую сторону в осевом направлении (показано стрелками). Одновременно в центральном отверстии корпуса будет передвигаться муфта с тремя наклонными пазами для связи со скошенными поверхностями кулачков. Вместе с кулачками передвигаются сменные кулачки , которыми закрепляется заготовка. При движении винта 2 влево кулачки будут зажимать заготовку, при движении вправо — освобождать.

Для обеспечения концентричности поверхностей обрабатываемых деталей (зубчатых колес, втулок, дисков и т. д.) чистовую обработку обычно начинают с отверстия; в дальнейшем это отверстие используется в качестве базы при установке деталей на специальные оправки. Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

При обтачивании нежестких валов (длина которых в 10 раз и более превышает диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает снижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты. Каждый токарный станок снабжается обычно двумя люнетами — подвижным и неподвижным.

Рис. 21. Неподвижный люнет с подшипниками качения

Рис. 22. Подвижный люнет-виброгаситель

Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающих заготовку при обработке.

Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты. На рис. 12 приведен неподвижный люнет с подшипниками качения.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки. Рационально применять подвижные люнеты-виброгасители (рис. 22), которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Колебания от заготовки через ролики и поршни передаются гидравлической системе (находящейся под давлением 1,5—2 ати) и гасятся ею.

Механизирующие и автоматизирующие устройства для получения размеров. В целях увеличения производительности применяют различные устройства, механизирующие и автоматизирующие получение требуемых размеров деталей. К таким устройствам относятся продольные и поперечные лимбы и упоры.

На рис. 23 приведена схема работы по упору с длино-ограничителями (мерные бруски). Упор закрепляется на станине.

Рис. 23. Схема работы по упору с длинноограничителями

Получение того или иного из размеров детали достигается при соприкосновении суппорта с длиноограничителем и упором.

Автоматизирующие устройства позволяют автоматически получать заданные размеры как по длине, так и по диаметру, обеспечивают ускоренный автоматический отвод и подвод резца и т. д.

Револьверные станки. Токарно-револьверные станки применяются в условиях серийного производства для изготовления деталей как из штучной, так и из прутковой заготовки.

Сущестзенным отличием этих станков от токарно-винторезных является наличие револьверной головки вместо задней бабки. Револьверная- головка крепится на продольных салазках, она может поворачиваться около оси и фиксироваться в той или иной позиции. Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

К этим инструментам относятся: зенкеры, развертки, проходные, расточные, резьбовые резцы и пр.

На рис. 24 приведен токарно-револьверный станок с вертикальной осью револьверной головки для обработки штучных заготовок.

Рис. 24. Токарно-револьверный станок с вертикальной осью головки

Револьверная головка перемещается по станине с рабочим или холостым (ускоренным) ходом.

За один оборот револьверной головки, при последовательном использовании работы инструментов всех позиций производится весь цикл обработки заготовки — чаще всего наружное обтачивание и обработка отверстий.

Рис. 25. Схема револьверного станка с горизонтальной осью головки

Суппорт используется главным образом для переходов, выполняемых при поперечной подаче (обтачивание торцов обдирочными и подрезными резцами, протачивание канавок, отрезание и т. д.).

На рис. 25 приведен револьверный станок с горизонтальной осью револьверной головки для обработки прутковых заготовок.

Продольная подача обеспечивается при перемещении салазок по направляющим станины. Круговое движение револьверной головки используется для поперечной подачи и отрезки, поэтому надобность в поперечном суппорте отпадает. Большое число позиций допускает крепление большого количества инструментов, что позволяет обрабатывать детали сложной формы.

Механизмы главного движения и движения подачи у револьверных станков аналогичны этим механизмам токарно-винторезных станков.

По степени автоматизации и механизации вспомогательных движений револьверные станки стоят выше токарно-винторезных: поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим, выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки. Применение револьверных станков вместо токарно-винторезных дает значительную экономию штучного времени при обработке малых и средних серий сложной конфигурации. Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Размер револьверных станков характеризуется наибольшим диаметром (от 200 до 630 мм) изделия — при обработке штучной заготовки, или наибольшим диаметром (от 12 до 110 мм) прутка.

Для обработки каждой серии (партии) деталей производится настройка станка: установка инструментов, упоров, скоростей и подач.

Карусельные станки. Карусельно-токарные (карусельные) станки применяются для обработки средних и крупных заготовок, диаметр которых обычно превышает их высоту. Ось вращения заготовки при обработке на карусельно-токариом станке вертикальна (а не горизонтальна, как у всех других станков токарной группы), потому эти станки и получили название карусельных.

На карусельных станках можно производить операции обтачивания и растачивания цилиндрических, конических и фасонных поверхностей, обтачивания и подрезания торцов, отрезания, резьбонареза-ния, сверления, зенкерования и развертывания отверстий (последние три вида обработки не могут производиться на станках, не имеющих револьверной головки).

Заготовка закрепляется на планшайбе, установленной на круговых направляющих станины. На направляющих стойки имеется поперечина, несущая вертикальный суппорт с револьверной головкой. На тех же направляющих установлен боковой суппорт.

Карусельные станки разделяются на одностоечные и двухстоечные. Одностоечные станки изготовляются с боковым суппортом или без него. Наибольший диаметр обработки на этих станках, в зависимости от размеров станка колеблется от 800 до 1650 мм. Двухстоечные станки (рис. 253) являются более жесткими и применяются для обработки крупных заготовок; они имеют на поперечине два вертикальных суппорта, а на правой стойке — боковой суппорт. Некоторые станки снабжаются еще и четвертым суппортом, устанавливаемым на левой стойке. Эти станки изготовляются с наибольшим диаметром обработки от 1650 до 26 000 мм.

Карусельные станки получили широкое распространение на всех заводах среднего и крупного машиностроения в связи с удобством

установки и обработки на них тяжелых и крупных заготовок.

Токарные автоматы и полуавтоматы. Токарные автоматы применяются для изготовления различных деталей из прутковых, а также из штучных заготовок. Работа налаженного автомата — установка, закрепление заготовки и ее обработка — выполняется без участия рабочего. Обязанности рабочего заключаются в периодической зарядке автомата заготовками, периодическом контроле готовых деталей, осуществляемом, как правило, предельными калибрами и шаблонами. Настройку автоматов выполняют высококвалифицированные наладчики.

Токарные автоматы разделяются на одношпиндельные и многошпиндельные. На рис. 28 в качестве простейшей приведена схема одношпиндельного пруткового автомата. Управление работой автомата осуществляется распределительным валом, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан управляет подачей прутка, барабан — зажимом прутка, кулачок — перемещением поперечного суппорта, барабан — перемещением продольного суппорта 6.

Рис. 26. Одностоечный карусельный станок

Рабочий цикл автомата соответствует одному обороту распределительного вала; это значит, что при каждом обороте вала автомат обрабатывает одну деталь.

Большинство одношпиндельных автоматов имеет револьверную головку, и технология обработки заготовок на них такая же, как и на револьверных станках. Принципиальное различие между револьверными станками и одношпиндельными автоматами заключаете J наличии у последних узла распределительного вала, выполняющего те функции, которые приходится выполнять рабочему у револьверного станка.

Таким образом, программа автомата определяется звеньями узла распределительного вала.

Рис. 28. Кинематическая схема одношпинделыюго пруткового автомата.

На рис. 29 приведена схема одношпиндельного токарно-револь-верного автомата 1136 для обработки прутковой заготовки круглого и многогранного (квадратного, шестигранного и др.) сечения.

Механизм служит для автоматической подачи заготовки; зажим заготовки осуществляется специальным механизмом шпиндельного узла. Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Многошпиндельные автоматы явились результатом технического прогресса; их применение обеспечивает повышение производительности. У одношпиндельных автоматов (как у револьверных станков) отдельные инструменты револьверной головки последовательно применяются для обработки заготовки, и каждая из позиций большую часть времени не используется. Этого недостатка не имеют многошпиндельные автоматы, где несколько шпинделей (четыре, пять, шесть или восемь) соединены в блок, и инструменты всех суппортов (по числу шпинделей) работают одновременно.

На рис. 30 приведена рабочая зона четырехшпиндельного автомата. Шпиндели вращаются в шпиндельном блоке, и каждый шпиндель несет закрепленный пруток. После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

Рис. 29. Одношпиндельный прутковый автомат

Помимо прутковых автоматов, существуют также автоматы для обработки штучной заготовки. В этих автоматах заготовки подаются из бункера и специальным устройством устанавливаются в шпинделе.

Токарным полуавтоматом называется станок, работающий с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего.

Рис. 30. Шпиндельная бабка четырех-шпиндельного автомата

По полуавтоматическому циклу работают многорезцовые, револьверные, карусельные, одношпиндельные и многошпиндельные станки. Как и автоматы, эти станки имеют узел распределительного вала.

Реклама:

Читать далее:

Точение на станках

Статьи по теме:

Виды токарных станков – СТОМ

Токарные станки применяются для обработки (резание и обточка) специально заготовленных болванок, выполненных из различных материалов, будь это пластик, древесина или металл. Таким образом, представляется возможным сделать изделия в самой разнообразной форме – не только прямоугольной, но и сложной, даже элементы, помещенные друг в друга.

Классификация токарных станков

1. Обычные настольные станки

Как видно по названию, подобные станки крепятся к столу. Следовательно, это небольшие по габаритам и весу машины, которые способны обрабатывать детали, выполненные из любых материалов. При помощи подобных аппаратов представляется возможным проводить в широком спектре выбора обработку заготовок на токарных станках: фрезеровку, расточку, сверление и так далее.

С такими системами легко и просто работать, особенно с небольшими деталями. А при необходимости их можно доукомплектовать.

2. Токарные станки с ЧПУ

Числовое программное управление открывает перед станком новые возможности, увеличивая его производительность и эффективность работы. ЧПУ бывает трех типов: замкнутые, разомкнутые и самонастраивающиеся – разница заключается в количестве потоков информации.

3. Токарно-винторезные

Универсальная машина, которая работает с разными металлами (цветными и черными) и различным количеством деталей (небольшими группами и единичными экземплярами). В данном случае возможна обработка отверстий на токарном станке, выполнение резьбы различных типов, точение конусов и многое другое.

Основные конструктивные элементы:

- фартук;

- две бабки;

- суппорт;

- станина.

4. Токарные с б/с приводом

Благодаря использованию привода бесступенчатого привода можно легко менять частоту вращения шпинделя. Таким образом, заготовка обрабатывается с любых сторон на оптимальных скоростях.

Из преимуществ таких аппаратов следует выделить надежность и долговечность, простоту эксплуатации и обслуживания, а также универсальность регулирования скоростного режима: гидравлика, механика, электрика.

5. Токарно-карусельные

Эти приборы предназначены для работы с массивными заготовками небольшого размера. Станки применяются достаточно редко, что связано с их сложность монтажа и обслуживания.

6. Трубонарезные

Обработка стальных труб – это главное направление данных машин. Выполняется следующая обработка заготовок на токарных станках: нанесение резьбы, обработка торцов и так далее.

На таких машинах можно, без каких либо проблем отделывать заготовки большой длины. А используются они повсеместно – практически во всех отраслях металлообработки. При необходимости комплектуется ЧПУ.

7. Токарно-револьверные

Используются для работы с калиброванным прутком. С их помощью изготавливаются сложные детали по конструкции и форме.

Типы используемых резцов

Эффективность обработки заготовок на токарных станках зависит от множества факторов: скорости и глубины резки, а также величины подачи изделия.

По расположению лезвия резцы бывают:

- отогнутые;

- прямые;

- оттянутые.

Также резцы токарных станков могут быть «черновыми» и «чистовыми», что характеризуется видом обработки. А по направлению движения делятся на правосторонние и левосторонние.

Классификация по назначению:

- расточные;

- подрезные;

- отрезные;

- фасонные;

- проходные;

- резьбовые;

- канавочные.

Форма отдельно взятого резца оказывает прямое влияние на точность резания и, в целом, на её качество.

Компания «СТОМ» предлагает услуги токарной обработки изделий из металла и не только.

Обработка заготовок на токарных станках – это один из основных видов нашей деятельности, к которому мы подходим с максимальной ответственностью и профессионализмом.

Обращайтесь!

Знайте, какие типы токарных станков распространены?

Самым распространенным станком является токарный станок, который можно разделить на разные типы в зависимости от условий обработки токарного процесса.

Токарный станок используется для удаления излишков материала с заготовки, чтобы заготовка соответствовала желаемому стилю и размеру. В зависимости от характеристик, следующие типы можно разделить на несколько типов: токарно-центровые или моторно-токарные станки, скоростные токарные станки, токарно-карусельные или револьверные станки, токарные станки для инструментальных помещений, станки-верстаки, токарные автоматы, специальные токарные станки и токарные станки с ЧПУ.

- Центрирующий токарный станок или токарный станок для двигателя:

Это тип токарного станка, который в настоящее время широко используется и может выполнять такие операции, как токарная обработка, торцевание, нарезание канавок, накатка и нарезание резьбы. Механизм подачи токарного станка может приводить в действие режущий инструмент как в продольном, так и в поперечном направлениях. В зависимости от источника привода токарный центр можно разделить на ременной привод, моторный привод и редуктор. - Скоростной токарный станок:

Высокоскоростной токарный станок можно также назвать токарным станком по дереву, который может работать на высокой скорости и управляется вручную.Диапазон скоростей для высокоскоростных токарных станков составляет примерно от 1200 до 3600 об / мин. Этот токарный станок используется для вращения, центрирования, полировки и обработки дерева. - Токарный станок с шпилем и револьверной головкой:

Токарные станки с шпилем и револьверной головкой – это усовершенствованные станки с двигателем, которые можно использовать для крупносерийного производства и для выполнения больших работ. Головка станка представляет собой шестиугольную головку, которую можно вращать для изменения операции без ручного изменения, включая точение, торцевую поверхность, растачивание и развёртывание. - Токарный станок для инструментального цеха:

Токарный станок для инструментального цеха аналогичен токарному станку для двигателей, но его детали изготавливаются с большой точностью и в порядке, поэтому этот станок используется для высокоточной шлифовальной обработки. - Настольный токарный станок:

Небольшой размер настольного токарного станка можно использовать для более мелких и точных работ с деталями, подобными токарным станкам с двигателями и высокоскоростным токарным станкам. - Токарный автомат:

Токарный автомат может выполнять работу автоматически и может использоваться для массового производства.Автомат автоматически заменит инструмент, не меняя инструмент вручную. Преимущество состоит в том, что оператор может одновременно управлять несколькими машинами. Токарный автомат – это высокоскоростной и сверхмощный станок. - Специальный токарный станок:

Специальные токарные станки используются для выполнения специальных операций, которые невозможны с остальной частью токарного станка. К специальным токарным станкам относятся вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многоосевые токарные станки, производственные токарные станки, дуплексные или индикаторные токарные станки и т. Д., которые известны своим сверхмощным производством таких же деталей. - Токарный станок с ЧПУ:

Токарный станок с ЧПУ используется для управления работой станка с помощью компьютерной программы. После пошагового ввода программы массовое производство может выполняться с высокой точностью и высокой скоростью, а после установки кода операции его можно производить без повторного ввода в следующий раз. Токарные станки с ЧПУ – это самые современные токарные станки, доступные на сегодняшний день, и допуски деталей, которые они производят, чрезвычайно точны.

Типы токарных станков упрощенные

Токарные станки – это станки, которые используются для формовки различных типов деталей, но они не подходят для всех. Существует много типов токарных станков, и выбор того, какой из них вам понадобится, будет зависеть от обрабатываемого вами материала и ваших конкретных требований.

Для тех, кто хочет уточнить различия токарных станков, не ищите дальше. Это руководство познакомит вас с различными типами доступных токарных станков.Мы рассмотрим все, от токарных станков для двигателей до токарно-револьверных станков, и ответим: «Что такое токарные станки с ЧПУ?»

Скоростной токарный станок

Используемый в основном для токарной обработки древесины, прядения и полировки металла, скоростной токарный станок представляет собой высокоскоростной шпиндель, используемый для изготовления всего, от чаш и бейсбольных бит до деталей мебели. Скоростные токарные станки проще других токарных станков и состоят из передней бабки, задней бабки и револьверной головки.

Токарный станок с двигателем

Если вы ищете что-то для удовлетворения ваших потребностей в металлообработке, например, растачивание, сверление и развёртывание, тогда токарный станок для двигателей может быть идеальным для вас.Название «токарный станок для двигателей» происходит от ранних версий станка, еще в 19 и 20 веках, на которых использовался паровой двигатель, хотя современные токарные станки для двигателей работают от отдельных моторных приводов. Токарные станки для двигателей идеально подходят для производителей, работающих с различными металлами.

Токарно-револьверные станки

Токарные станки с револьверной головкой и револьверными головками используются для изготовления дублированных деталей большого объема. Вместо задней бабки, которую вы можете найти на токарном станке для двигателей, револьверные станки имеют шестигранную револьверную головку, установленную на седле.На эту шестиугольную револьверную головку можно установить несколько инструментов, что позволит им выполнять несколько операций последовательно. Выполняя несколько операций над заготовкой, вы можете массово производить сменные детали на одном станке. Выполнение нескольких операций на одной машине снижает вероятность ошибок и экономит время. Токарно-револьверные станки – отличное и эффективное решение для массового производства деталей.

Инструментальный токарный станок

Там, где требуется максимальная точность, токарные станки для инструментальных цехов часто являются лучшим выбором.Широко распространены токарные станки для инструментальных цехов, предлагающие многие из функций токарного станка для двигателей, такие как сверление, токарная обработка, развёртывание и растачивание. Они часто используются для изготовления прецизионных инструментов и других подобных предметов, требующих наивысшего уровня точности, который может обеспечить токарный станок для двигателей. Коробка передач, прикрепленная к передней бабке, позволяет токарным станкам с инструментальным помещением изменять скорость вращения от невероятно низкой до очень высокой.

Токарные станки с ЧПУ

Токарные станки с ЧПУ, сокращенно от станков с числовым программным управлением, используют программы ЧПУ для достижения желаемых результатов.Это позволяет достичь высокого уровня точности за долю времени, необходимого для получения того же результата на ручном токарном станке.

Токарные станки с ЧПУ состоят из тех же компонентов, что и ручные токарные станки; передняя бабка, задняя бабка, шпиндель, центры, патрон и револьверная головка. Однако токарные станки с ЧПУ выделяются еще одним важным дополнительным компонентом – панелью управления ЧПУ. Токарные станки с ЧПУ управляются с помощью панели управления для ввода инструкций и выполнения программ. Станки с ЧПУ очень универсальны, что означает, что их можно найти в различных отраслях, от автомобильной до аэрокосмической.

Токарные станки с ЧПУ – это не один станок, их несколько видов. Некоторые из типов являются версиями ручных токарных станков с ЧПУ, которые уже обсуждались, включая токарные станки с ЧПУ, токарные станки с ЧПУ и револьверные станки с ЧПУ. Они обеспечивают те же результаты, предлагая те же преимущества и более низкие требования к навыкам работы.

Есть много типов токарных станков. Если учесть ручные токарные станки и более автоматизированные альтернативы с ЧПУ, а также многие специальные токарные станки, список становится довольно обширным.Тем не менее, основные токарные станки, описанные выше, охватывают все наиболее распространенные применения и удовлетворяют потребности многих производителей. Используя это руководство, вы можете легко определить лучший тип токарного станка для вашей работы, будь то токарные станки для инструментальных цехов с высокой точностью или токарные револьверные головки для массового производства.

Типы токарных станков – Инженерные пособия

Типы токарных станков

Доступны токарные станки большого разнообразия типов и размеров. Их сложно разделить на категории.Существует довольно большой разброс по их конструкции, конструкции и использованию. Однако по конструкции и конструкции токарные станки можно классифицировать следующим образом:

1. Настольный токарный станок:

Это очень маленький токарный станок, который устанавливается на отдельно подготовленный стол или шкаф. Он используется для небольших и точных работ, так как он очень точный. Обычно он снабжен всеми приспособлениями, которые есть на токарном станке большего размера, и способен выполнять почти все операции, которые может выполнять токарный станок большего размера.

2. Скоростные токарные станки:

Эти токарные станки могут быть настольного типа или они могут иметь отлитые опоры и прикрепленные к станине. Эти токарные станки имеют большинство приспособлений, которые есть на других типах токарных станков, но не имеют механической подачи. У них нет коробки передач, каретки и ходового винта. В результате инструмент подается и приводится в действие вручную. Обычно инструмент устанавливается на стойке для инструмента или опирается на Т-образную опору. Такие токарные станки обычно используются для токарной обработки древесины, полировки, центрирования, прядения металла и т. Д.Таким образом, они могут рассматриваться как чисто теоретическая ценность для современных механических цехов. Названы они так из-за очень высокой скорости вращения шпинделя.

3. Токарный станок по двигателю:

Это, наверное, самый распространенный токарный станок. Название «Токарный станок с двигателем» в современной практике немного сбивает с толку, так как все эти токарные станки теперь имеют индивидуальный моторный привод. Тем не менее, он имеет большое историческое значение, поскольку в первые дни своего развития он приводился в движение паровым двигателем.Отсюда и название, популярное даже сегодня.

Несмотря на то, что по большинству характеристик он практически напоминает скоростной токарный станок, его конструкция относительно более прочная. Его передняя бабка больше по размеру и более прочная, включая подходящий механизм для обеспечения нескольких скоростей шпинделя токарного станка. Шпиндель передней бабки может получать питание от вала токарного станка или отдельного двигателя через ремни. В этом случае он будет иметь конический шкив с задними шестернями в передней бабке для обеспечения различных скоростей вращения шпинделя.Он несет комбинацию шестерен, вместо комбинации конического шкива и задней шестерни, токарный станок известен как токарный станок с зубчатой головкой, а передняя бабка – как вся зубчатая бабка.

4. Токарный станок для инструментального отделения:

Это не что иное, как токарный станок для двигателей, но с некоторыми дополнительными приспособлениями, которые делают его пригодным для относительно более точного угла скорости и подачи. Обычные приспособления, предусмотренные на токарном станке для инструментального цеха, – это приспособление для точения конуса, опора следящего механизма, цанги, патроны и т.Этот токарный станок имеет сравнительно меньшую длину станины, чем обычный токарный станок для двигателей. Чаще всего используется длина от 135 до 180 см.

5. Токарный станок с шпилем и револьверной головкой:

Эти токарные станки составляют очень важную и полезную группу и широко используются в массовом производстве. Эти машины фактически являются полуавтоматическими и на них можно выполнять очень широкий спектр операций. При эксплуатации этих машин с ними можно выполнять очень широкий спектр операций.Для работы с этими машинами от оператора требуется очень мало навыков. Какие бы навыки ни требовались от оператора, это только в настройке инструментов в револьверной головке или на шпиле, и после успешного выполнения этой настройки дальнейшая работа этих машин становится более или менее автоматической. Они оснащены специальными механизмами для индексации их инструментальных головок.

6. Токарный автомат:

Эти токарные станки значительно улучшают качество, а также количество продукции.Они спроектированы таким образом, что все рабочие операции и перемещения по выполнению работ в рамках всего производственного процесса выполняются автоматически. Во время операции участие оператора не требуется. Еще одна разновидность токарных станков этого типа – токарные полуавтоматы, в которых монтаж и снятие работы выполняет оператор, а все операции выполняются на станке автоматически. Доступны токарные автоматы с одним или несколькими шпинделями. Они относятся к категории сверхмощных высокоскоростных токарных станков, используемых в основном в массовом производстве.

7. Токарные станки специального назначения:

Большое количество токарных станков предназначено для выполнения определенного класса работ и только для выполнения определенных заданных операций. Они оказываются более эффективными и эффективными по сравнению с обычным токарным станком для двигателей, если речь идет о данном конкретном классе работы. Краткое описание этих машин будет дано в следующей таблице.

| Название машины | Специальное описание | Приложение |

| Прецизионный токарный станок | Обеспечивает точность размеров 0.002 мм. | Прецизионное точение ранее обработанной детали. Во многих случаях заменяют шлифовальный станок высокого класса из-за его высокой точности размеров. |

| Станок торцовочный | В этом случае каретка приводится в движение отдельным двигателем, независимым от главного шпинделя. Без задней бабки | Используется для обработки торцевых поверхностей объемных цилиндрических деталей. |

| Фронтальный токарный станок | В нем предусмотрены две каретки, по одной на каждом конце.Также предусмотрены две инструментальные головки. Это позволяет обрабатывать две работы одновременно | Его специальное применение – обработка коротких заданий |