Волочение проволоки – особенности технологии и оборудование

- Основные этапы

- Особенности процедуры

- На каком оборудовании выполняется волочение металлов

- Подготовка металлических заготовок

- Волочение медной проволоки

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

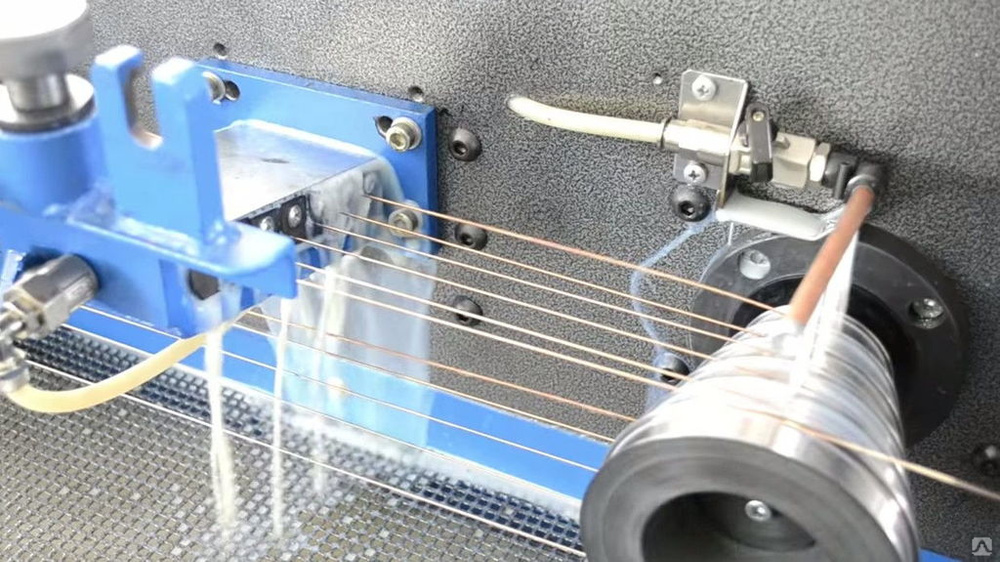

Линия производства проволоки по методу волочения

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Методы волочения

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

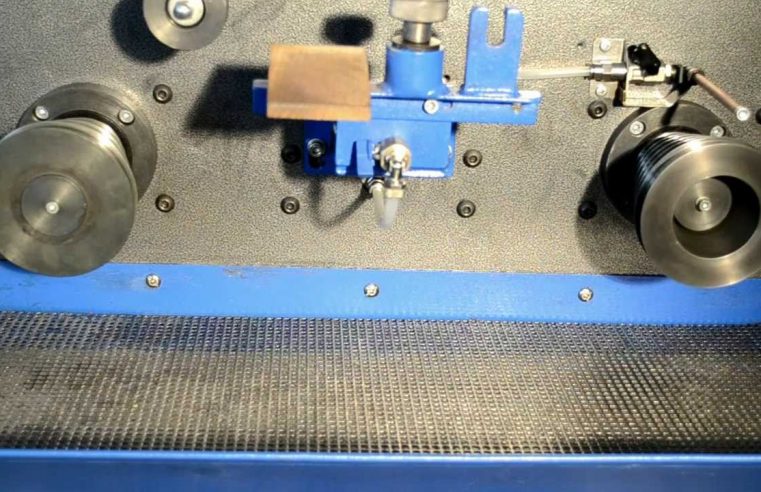

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Волочильный стан – характеристики и применение

Сегодня производство металлических изделий является наиболее востребованной отраслью производства. К этим типам производства можно отнести и изготовление таких изделий из металла, как проволока, железные пруты, профильного материала и трубы не слишком большие по диаметру. Стоит отметить, что для изготовления всех этих металлических изделий требуется наличие специального оборудования, к нему непосредственно относится волочильный стан.

Стоит отметить, что для изготовления всех этих металлических изделий требуется наличие специального оборудования, к нему непосредственно относится волочильный стан.

Устройство волочильного стана.

Данное оборудование предназначено для того, чтобы протягивать изделие через так называемую волоку, иными словами специальный глазок, при этом размер его сечения является меньшим, нежели размер сечения исходного материала. Волочильные станы, в непосредственной зависимости от их принципа работы могут подразделяться на станы движение металла, в которых является прямолинейным. И станы, в которых обрабатываемый металл наматывается на барабанное устройство.

Волочильные станы первой категории могут быть реечными и цепными. Их используют для волочения и калибровки таких изделий, как прутки, трубы небольшого диаметра и других подобных изделий. Такой материал не нужно сматывать в специальные бухты.

Второй тип волочильных станов, металл в которых наматывается на барабанное устройство, используется наиболее часто для изготовления таких материалов, как металлическая проволока, а так же специальный профильный материал. Стоит отметить, что данный тип стана можно, в свою очередь, подразделять на станы однократного действия. На многократные станы, которые работают со скольжением. На станы многократные, которые работают без скольжения, и наконец, на станы многократного действия, которые работают с противонатяжением.

Стоит отметить, что данный тип стана можно, в свою очередь, подразделять на станы однократного действия. На многократные станы, которые работают со скольжением. На станы многократные, которые работают без скольжения, и наконец, на станы многократного действия, которые работают с противонатяжением.

Данное оборудование включает в себя три основных рабочих элемента, этими рабочими частями являются устройство для размотки металлического материала, сама часть, которое производит волочение, и устройство для намотки готового изделия.

Принцип работы волочильного стана.

Принцип работы данного устройства выглядит следующим образом. Материал подлежащий волочению через корзину приемочного отделения а также через специальные роликовые устройства, направляющего характера выдается на ролик, и далее на ролик установленный в каретке компенсирующего типа. Уже с этой каретки материал выдается прямо на само волочильное устройство.

Использование такого органа, как компенсирующая каретка важно для того, чтобы предотвратить обрыв проволоки, в случае резкого торможения волоки или резкой остановки работы всего устройства. Суть этого рабочего механизма чрезвычайно проста: во время внезапной остановки при подаче заготовки, блоки оборудования еще какое-то время продолжают вращение и соответственно требуют выдачи еще какого-то определенного количества заготовочного материала. В это время каретка компенсирующего типа волочильного стана производит движение по направлению вверх и таким образом освобождает необходимое количество материала, который собственно поступает на волочильное устройство и таким образом обрыв не имеет место.

Суть этого рабочего механизма чрезвычайно проста: во время внезапной остановки при подаче заготовки, блоки оборудования еще какое-то время продолжают вращение и соответственно требуют выдачи еще какого-то определенного количества заготовочного материала. В это время каретка компенсирующего типа волочильного стана производит движение по направлению вверх и таким образом освобождает необходимое количество материала, который собственно поступает на волочильное устройство и таким образом обрыв не имеет место.

На последней стадии волочения материал проходя подвергнутый волочению поступает на нижний волочильный барабан сдвоенного типа, после чего посредством ролика перекидного типа он выдается на барабан расположенный вверху, который является накопительным. Именно посредством того, что верхний барабан накапливает проволоку, ее можно будет подать в случае резкого торможения устройства.

После процедуры волочения, проволока выдается на специальное рихтовальное устройство, которое служит для того, чтобы придавать изделию изгибы и заданную форму. Работа волочильного стана происходит непосредственно от электрического двигателя.

Работа волочильного стана происходит непосредственно от электрического двигателя.

Станки для волочения проволоки – Schmidt Maschinenbau GmbH

Станки для волочения проволоки Schmidt Maschinenbau GmbH специально разработаны для вашего применения. Будь то промежуточная, тонкая или сверхтонкая вытяжка, наш широкий ассортимент продукции всегда позволяет найти наиболее подходящее решение для обеспечения высочайшей точности и качества проволоки. Машины впечатляют высоким уровнем надежности и низкими затратами на техническое обслуживание.

Каждая машина оборудована для определенного материала:

- Нержавеющая сталь

- Стали углеродистые, полированные, фосфатированные, оцинкованные или никелированные

- Драгоценные металлы

- Медь и медные сплавы

- Электроэрозионные провода

- Алюминий

Промежуточный

| Тип | Количество штампов | Пара конусов | Чертеж | Готовая проволока Ø |

| 180 – 30 | 22 | 3 | полностью погруженный в воду | 0,30 – 0,80 мм |

| 180 – 15 | 19 | 2 | полностью погруженный в воду | 0,15 – 0,50 мм |

| 150 – 40 | 19 | 2 | полностью погруженный в воду | 0,15 – 1,20 мм |

| 150 – 40 / 13 | 13 | 2 | полностью погруженный в воду | 0,50 – 1,20 мм |

Вы можете получить более подробную информацию в формате PDF, нажав на тип машины

| Тип | Количество штампов | Пара конусов | Чертеж | Готовая проволока Ø |

| 150 – 15 | 21 | 2 | полностью погруженный в воду | 0,15 – 0,50 мм |

| 100 – 8 / Т | 27 | 3 | полностью погруженный в воду | 0,08 – 0,20 мм |

| 100 – 8 | 30 | 3 | распыленный | 0,06 – 0,15 мм |

| 30 – 3 | 25 | 3 | распыленный | 0,03 – 0,10 мм |

Вы можете получить более подробную информацию в формате PDF, нажав на тип машины

Ultra-Fine

| 29 | Количество штампов | Пара конусов | Чертеж | Готовая проволока Ø |

| 30 – 2 / 31 | 31 | 3 | распыленный | 0,02 – 0,05 мм |

| 30 – 2 / 38 | 38 | 4 | распыленный | 0,015 – 0,05 мм |

| 20 – 2 / 11-31 | 11/21/31 | 1 / 2 / 3 | распыленный | 0,02 – 0,25 мм |

| Е10 | 20 | 2 | штампы с напылением | мин. 0,010 мм 0,010 мм |

Вы можете получить более подробную информацию в формате PDF, нажав на тип машины

Инновации, разработанные Schmidt Maschinenbau GmbH, такие как регулируемый кардан, вращающийся и водоохлаждаемый держатель штампа для окончательного волочения или окончательное волочение с водяным охлаждением шпиндельные и распределительные диски обеспечивают высочайшее качество проволоки даже при высоких скоростях волочения.

Машина для волочения проволоки для уменьшения диаметра проволоки из золота и серебра -SuperbMelt

Кликните, чтобы посмотреть видео

Получить быструю цитату

Основная задача волочильного станка заключается в использовании ряда штампов для уменьшения диаметра проволоки до определенного размера и формы. Машина работает, пропуская проволоку через ряд последовательных матриц, каждая из которых имеет диаметр отверстия меньше, чем предыдущая.

Проволока становится длиннее и тоньше по мере ее прохождения через матрицу, что придает ей большую прочность на растяжение и улучшает качество поверхности. Станок для волочения проволоки может использоваться в различных отраслях, включая производство ювелирных изделий, для различных металлов, таких как медь, золото, серебро и т. д.

Станок для волочения проволоки может использоваться в различных отраслях, включая производство ювелирных изделий, для различных металлов, таких как медь, золото, серебро и т. д.

Машина для волочения проволоки

Специализированный инструмент для волочения проволоки, называемый машиной для волочения проволоки с 12 отверстиями, можно использовать для удлинения металлических проводов при одновременном уменьшении их диаметра. Это гибкое и эффективное оборудование, которое можно использовать в различных отраслях промышленности, включая производство проволоки, металлоконструкций и ювелирных изделий. Станок для волочения проволоки с 12 отверстиями является необходимым оборудованием для любой операции по металлообработке или обработке проволоки из-за его передовых характеристик и высокопроизводительных возможностей.

Параметр

- 12 отверстий матовый

- Диапазон диаметра проволоки2,2 мм→0,2 мм

- Скорость волочения0-50 м/мин

Запрос котировок

Высокая производительность: машины для волочения проволоки предназначены для быстрой и эффективной обработки материалов, что сокращает время производства.

Усовершенствованные системы управления гарантируют, что проволока вытягивается с точными допусками и спецификациями, производя высококачественную проволоку с надежными свойствами.

Простота в использовании: Современные машины для волочения проволоки часто имеют полностью автоматизированные пользовательские интерфейсы, которые упрощают их использование и обслуживание.

Универсальность: Металлы, полимеры и композитные материалы можно обрабатывать с помощью оборудования для волочения проволоки.

Низкие эксплуатационные расходы: Большинство станков для волочения проволоки рассчитаны на длительный срок службы и имеют прочные детали, не требующие особого ухода.

Энергоэффективность. Многие машины для волочения проволоки имеют энергосберегающие функции, такие как приводы с регулируемой скоростью и рекуперативные тормоза, которые помогают сократить потребление энергии и эксплуатационные расходы.

Машина имеет высокую производительность. Линейное колесо изготовлено именно из импортных материалов, а науглероживание поверхности круга повышает стойкость к истиранию.

Двигатель имеет бесступенчатую конструкцию модуляции скорости и оснащен автоматическим устройством смещения и перемотки обмотки.

Вся машина оснащена автоматической системой охлаждения, которая может автоматически останавливать машину, когда работа закончена.

1. Конусный шкив

Импортные материалы из прецизионной обработки, поверхностного науглероживания. Долговечный износ

2. Проволочное колесо

Автоматическая натяжная и отводящая проволока, удобная и быстрая

3. Охлаждающее устройство

9000 Конструкция распылителя для охлаждения проволоки4. Устройство для наматывания проволоки

Автоматический сбор, удобный и быстрый

5. Рамка для крепления проволочных проушин

Каждая проволочная проушина располагается в шахматном порядке

Параметры

Рабочий процесс

Приложение

Параметры

Рабочий процесс

Приложение

Ювелирный бизнес сильно зависит от машин для волочения проволоки, которые вытягивают драгоценные металлы, такие как золото и серебро, в проволоку различной толщины. Для создания сложных форм и узоров ювелирам нужна постоянная высококачественная проволока, которую делает возможным станок.

Для создания сложных форм и узоров ювелирам нужна постоянная высококачественная проволока, которую делает возможным станок.

Полировка поверхности металла также улучшается путем чистки щеткой, что повышает его долговечность и устойчивость к износу и деформации. Ювелиры могут производить тонкую проволоку с помощью волочильного станка для использования в различных процессах изготовления ювелирных изделий, таких как ткачество, плетение и бисероплетение. Чертежные машины являются незаменимым оборудованием для ювелиров, которые хотят создавать сложные высококачественные украшения.

Волочильная машина с 12 отверстиями от SuperbMelt более производительна, чем большинство устройств с одним отверстием на рынке. Он может тянуть проволоку со скоростью от 0 до 50 метров в минуту и размером от 2,2 до 0,2 миллиметра.

Статья 1:

Лучшая машина для волочения золота

Статья 2:

Помогите улучшить требования к дизайну золотых украшений

Статья 3:

Машина для волочения проволоки из золота, серебра, меди и других драгоценных металлов

Почему машина для волочения проволоки SuperbMelt

Профессиональная команда по исследованиям и разработкам:

Более 15 лет опыта исследований и разработок в области оборудования для добычи золота при поддержке команды лучших инженеров

Высокое качество:

Для производства выбирайте только основные электрические компоненты известных брендов

ISO CE Одобрено SGS:

Профессиональные органы сертификации подтверждают высокое качество машин

Поработав некоторое время, я в невероятном восторге от машины для волочения проволоки Superbmelt для ювелирных изделий. Он достаточно прост в эксплуатации и надежно вырабатывает проволоку самого высокого калибра. Аппарат достаточно прочный и качественно сделан, поэтому я уверен, что он прослужит мне долгие годы.

Он достаточно прост в эксплуатации и надежно вырабатывает проволоку самого высокого калибра. Аппарат достаточно прочный и качественно сделан, поэтому я уверен, что он прослужит мне долгие годы.

Сара Джонсон

Как профессиональный производитель ювелирных изделий, я уже некоторое время пользуюсь машиной для волочения ювелирных изделий Superbmelt и очень доволен ее работой. Он очень удобен в использовании, и провода, которые он производит, всегда гладкие и ровные. Я также ценю, насколько тихая машина, что облегчает мне работу в моей студии, не отвлекаясь. Я настоятельно рекомендую эту машину всем ювелирам, которые хотят улучшить свой процесс изготовления проволоки.

Майкл Вонг

Машина для волочения проволоки Superbmelt для ювелирных изделий — мое новое приобретение, и я очень доволен. Машине совсем не нужно время, чтобы произвести проволоку отличного качества. Я также ценю простоту установки и эксплуатации. Обслуживание клиентов Superbmelt также было на высшем уровне; они быстро рассмотрели все мои вопросы и помогли мне в устранении любых проблем, которые у меня были.

Обслуживание клиентов Superbmelt также было на высшем уровне; они быстро рассмотрели все мои вопросы и помогли мне в устранении любых проблем, которые у меня были.

Фатима Аль-Мансури

Предыдущий

Следующий

Любой вопрос о машине для волочения проволоки SuperbMelt

Свяжитесь с нашей службой поддержки

Часто задаваемые вопросы о машине для волочения проволоки

Что такое машина для волочения проволоки?

Машина для волочения проволоки — это инструмент, используемый для уменьшения диаметра металлической проволоки от толстой до тонкой. Процедура заключается в протягивании металлической проволоки через множество матриц с постепенным уменьшением ее диаметра и удлинением. производство проволоки для ряда секторов, в том числе для производства ювелирных изделий, строительства и производства проволоки, часто выполняется с использованием оборудования для волочения проволоки. Машины для волочения проволоки используются в ювелирной промышленности для производства тонкой металлической проволоки, которая впоследствии используется в различных процедурах изготовления ювелирных изделий.

Машины для волочения проволоки используются в ювелирной промышленности для производства тонкой металлической проволоки, которая впоследствии используется в различных процедурах изготовления ювелирных изделий.

Как насчет размера подачи для 6 глаз и 12 глаз? Каков минимальный выходной размер?

Максимальная линия вытяжки 2,2 мм для 6 глаз, максимальная линия вытяжки для 12 глаз 1,5 мм; окончательная линия вытяжки может быть до 0,2 мм

Как работает чертежная машина?

Процесс волочения проволоки через последовательность матриц с постепенно уменьшающимся размером для уменьшения площади поперечного сечения и увеличения длины известен как волочение проволоки. Ролик или шпиль протягивает проволоку через набор гребенок, катушка или катушка удерживает проволоку, а двигатель приводит в действие все устройство.

Перед подачей через первую матрицу с наибольшим отверстием проволока сначала очищается и смазывается. Диаметр и длина проволоки изменяются по мере ее протягивания через фильеру. Чтобы получить нужный диаметр и длину, проволоку затем пропускают через последовательность матриц меньшего размера, каждая из которых имеет меньшую апертуру.

Чтобы получить нужный диаметр и длину, проволоку затем пропускают через последовательность матриц меньшего размера, каждая из которых имеет меньшую апертуру.

В зависимости от требуемой степени обжатия волочильные машины могут быть однопроходными или многопроходными. Проволока протягивается через набор матриц только один раз в однопроходном процессе. Для получения большего обжатия диаметра проволоку пропускают через один и тот же набор фильер более одного раза в многопроходной машине.

В процессе волочения может быть получена проволока различных форм и с различной отделкой поверхности, в зависимости от компоновки матрицы и используемой смазки. Полученные провода используются в нескольких отраслях, в том числе в промышленном производстве, производстве ювелирных изделий и электропроводке.

Какова цена машины для волочения золотой проволоки?

В зависимости от таких характеристик, как качество и функциональность, стоимость волочильного станка для золотой проволоки обычно колеблется от нескольких тысяч до десятков тысяч долларов.