Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022 8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2022 5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат. ..

..

Ноябрь 19, 2022 17 комментариев

Ноябрь 19, 2022 10 комментариев

Ноябрь 19, 2022 20 комментариев

Общество

Ноябрь 19, 2022 7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может…

Ноябрь 19, 2022 20 комментариев

Ноябрь 19, 2022 4 комментария

Ноябрь 19, 2022 5 комментариев

Cпорт отдых туризм

Ноябрь 20, 2022 16 комментариев

Занять всю семью непросто. И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

Бизнес

Ноябрь 20, 2022 2 комментарияВо французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2022 8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

Как выточить заготовку на токарном станке ПРАВИЛЬНО | Своими руками

Содержание ✓

- ✓ ВАМ ПОНАДОБЯТСЯ

- ✓ ВЫБОР ЗАГОТОВКИ

- ✓ ЧЕРНОВАЯ ОБРАБОТКА

- ✓ ОБТАЧИВАНИЕ

- ✓ ВЫТАЧИВАНИЕ ВАЛИКОВ

- ✓ ВЫРЕЗАНИЕ ЗАКРУГЛЕННЫХ КАНАВОК

- ✓ ПЕРЕХОД С КВАДРАТНОЙ ЧАСТИ НА ЦИЛИНДРИЧЕСКУЮ

- ✓ ВЫТАЧИВАНИЕ ПРЯМОУГОЛЬНЫХ ПЛЕЧИКОВ

- ✓ СОЗДАНИЕ ШАБЛОНА И ПЕРЕНОС ЕГО НА ЗАГОТОВКУ

- ✓ ШЛИФОВАНИЕ И ФИНИШНАЯ ОБРАБОТКА

- ✓ ПРАВИЛА РАСА ДЛЯ РАБОТЫ

ВАМ ПОНАДОБЯТСЯ

Режущие инструменты:

- Рейер 32 мм для грубой обработки

- Мейсель 30 мм

- Мейсель 12 или 20 мм

- Рейер 12 мм

- Рейер 10 мм

- Обрезной резец 5 мм из быстрорежущей стали

- Заточный станок (с грубыми и тонкими камнями)

- Противопыльная маска (обязательна!)

- Киянка

- Кронциркуль

- Рулетка

- Линейка

- Карандаш

Потренируйтесь выполнять на практике наши советы и увидите, насколько улучшатся ваши результаты.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Не так много пешей могут доставлять большее удовольствие, чем наблюдение за процессом появления ножки для стула или стола из заготовки, зажатой между центрами токарного станка. Конечно, речь не идет только о частях мебели. Возможности такого жанра работы почти безграничны: подсвечники, скалки, кубки, бокалы, основания настольных ламп, солонки и перечницы, рукоятки для инструментов, резаки для лапши, молотки судьи, балясины, киянки, авторучки. Чтобы помочь нашим читателям в реализации подобных проектов, мы пригласили на прямой и откровенный разговор эксперта в этой области Раса Херта, профессиональною столяра-токаря из штата Висконсин. И, как вы увидите далее, он не разочаровал нас. Как и в большинстве других занятий, совершенство достигается через практику.

А практические упражнения постепенно начинают приносить все больше удовольствия. Овладев необходимыми основами, вы сможете уверенно подносить режущий инструмент к вращающейся деревянной заготовке, совершенно не боясь испортить ее и не испытывая дикой дрожи в руках. При достаточной сноровке уже не облака пыли будут лететь на вас, а тонкие стружки станут кудрявиться и плясать вокруг заготовки, поверхность которой будет выходить настолько гладкой, что потребуется минимально ее отшлифовывать.

При достаточной сноровке уже не облака пыли будут лететь на вас, а тонкие стружки станут кудрявиться и плясать вокруг заготовки, поверхность которой будет выходить настолько гладкой, что потребуется минимально ее отшлифовывать.

Мы предлагаем вашему вниманию некоторые полезные советы Раса, которые помогут вам значительно продвинуться в токарном мастерстве. Однако даже опыт Раса окажется бесполезен, если у вас тупые резцы.

ВЫБОР ЗАГОТОВКИ

Если в вашем распоряжении заготовки квадратного сечения со стороной 50 или 75 мм, наметьте с каждого торца заготовки центральные точки на пересечении диагоналей, проведенных между противоположными углами. Если предполагается, что готовое изделие будет иметь квадратную секцию (например, в верхней части ножек для стола), то следует убедиться, что каждая сторона заготовки одинаковой ширины, а смежные стороны имеют между собой прямой угол. Если угол отличается от 90°; то можно прифуговать две смежные стороны заготовки на фуговальном станке, а затем на циркулярной пиле обрезать две другие стороны.

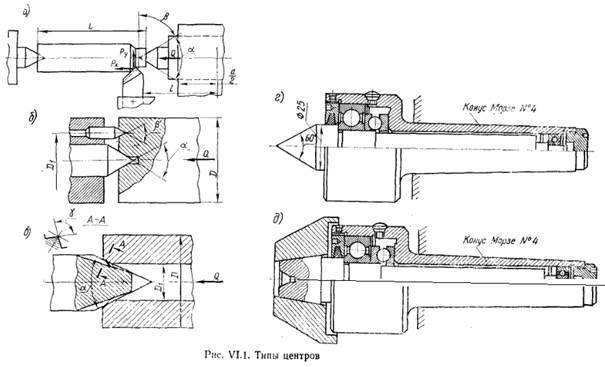

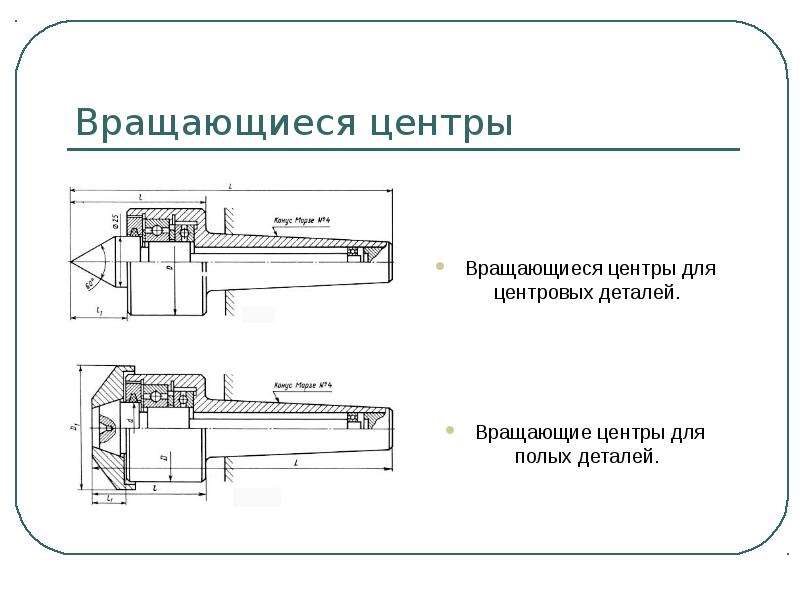

Хотя большинство токарных станков по дереву имеют в комплекте четырехзубцовый поводковый центр для передней бабки, Рас предлагает другой вариант. Он зажимает в передней бабке неподвижный (не вращающийся) центр (фото 2). С ним при случайном увязании резца в заготовке последняя просто перестаёт вращаться, но сильно не повредится. В задней бабке Рас предпочитает использовать вращающийся центр. Сняв неподвижный центр со станка, приставьте острие конуса к центральной точке одного торца заготовки.

Киянкой сделайте несколько ларов по центру, чтобы на заготовке осталось небольшой углубление. Закрепите неподвижный центр в передней бабке, совместите отметку на заготовке с острием, а центральную точку другого торца заготовки — с острием центра задней бабки. Затем зажмите заготовку между двумя центрами. Заготовка должна быть зажата с такой СИЛОЙ, чтобы во время точения при нажатии на нее режущим инструментом она продолжала вращаться на заданной скорости.

Неважно, как долго вы учитесь токарному мастерству, — вам совершенно необходима многочасовая практика, как нужно ставить и перемещать резцы, прежде чем у вас выработается правильный навык. Без этого никак. Но хорошая новость заключается в том, что вам надо освоить лишь несколько основных операций. Мы предлагаем шесть из них, которые пригодятся при работе над любым проектом. Примечание. Упражняйтесь в предлагаемых техниках по возможности с короткими и прямыми заготовками диаметром 75-100 мм. Сырая древесина стачивается намного легче и быстрее высушенной, поэтому ее меньшая стоимость не окажется столь уж оправданной.

Без этого никак. Но хорошая новость заключается в том, что вам надо освоить лишь несколько основных операций. Мы предлагаем шесть из них, которые пригодятся при работе над любым проектом. Примечание. Упражняйтесь в предлагаемых техниках по возможности с короткими и прямыми заготовками диаметром 75-100 мм. Сырая древесина стачивается намного легче и быстрее высушенной, поэтому ее меньшая стоимость не окажется столь уж оправданной.

ЧЕРНОВАЯ ОБРАБОТКА

Прежде чем приступить к вытачиванию изделия по заданной форме.

Заготовку надо обточить до шероховатого цилиндра. Для этого держите рейер, как показано на фото 4, немного повернутым в направлении реза (в нашем примере справа налево). Рукоятку резца наклоните ниже уровня подручника и ведите инструмент как показано на рисунках. Заметьте, как располагается указательный палец на подручнике: так удобно контролировать постоянную глубину реза.

ОБТАЧИВАНИЕ

Для обтачивания заготовки до гладкого состояния поднимите подручник и оприте на него широкий мейсель на уровне верхней части заготовки (фото 5). Мейсели выходят с завода с прямыми углами, однако Рас (как заметно по фото) немного стачивает, закругляя, края режущей кромки для более эффективного реза. Работайте по преимуществу центральной частью режущей кромки, чтобы ее угол не зацепил вращающуюся заготовку.

Мейсели выходят с завода с прямыми углами, однако Рас (как заметно по фото) немного стачивает, закругляя, края режущей кромки для более эффективного реза. Работайте по преимуществу центральной частью режущей кромки, чтобы ее угол не зацепил вращающуюся заготовку.

Работа на токарном станке по дереву. Изготовление толкушки за 7 минут

Watch this video on YouTube

ВЫТАЧИВАНИЕ ВАЛИКОВ

Проведите карандашом на вращающейся гладко обточенной заготовке линии на расстоянии примерно 20 мм друг от друга. Они будут означать центры V-образных прорезов между валиками.

По каждой проведенной линии прорежьте заготовку на глубину около 3 мм режущей кромкой мейселя. Встаньте чуть левее заготовки и легкими движениями резца (используйте мейсель 12 или 20 мм) придайте форму левой стороне валика (фото 6). Закончив с левой стороной, встаньте правее заготовки и то же самое сделайте с правой стороной валика (фото 7).

Возьмите на заметку, что резец следует перекатывать во время работы, чтобы его фаска постоянно контактировала с заготовкой.

ВЫРЕЗАНИЕ ЗАКРУГЛЕННЫХ КАНАВОК

Снова сточите вашу тренировочную заготовку до цилиндрической формы и проточите обрезным резцом пазы глубиной 6 мм на расстоянии около 25 мм друг от друга (фото 8). Новички норовят сразу углубиться острым кончиком резца в заготовку. Никогда так не поступайте! Запомните, что прорез нужно начинать, приставив пятку режущей кромки к заготовке, а затем постепенно поднимать рукоятку, чтобы резец все глубже проникал в дерево. Теперь отметьте линии посередине каждой части и проточите каждую сторону паза 12- или 10-мм рейером, слегка заворачивая его в сторону.

Рас держит рукоятку резца в правой руке при вытачивании левой стенки паза и в левой руке — когда вырезает правую стенку. Так проще осуществлять нажим на фаску инструмента, чтобы она постоянно прилегала к заготовке.

Читайте также: Чаша из сырого дерева на станке – вытачивание и сушка

ПЕРЕХОД С КВАДРАТНОЙ ЧАСТИ НА ЦИЛИНДРИЧЕСКУЮ

Многие мебельные ножки имеют квадратные части в своей верхней части для крепления к перекладине, например, царге стола. Сточить острые углы квадратной части не такое простое дело, поскольку они часто откалываются и трескаются, особенно когда заготовка из твердой или хрупкой древесины. Для выполнения этой операции дер жите широкий мейсель, как показано на фото 10, и делайте им последовательные легкие срезы (рис. на с. 26). Фаска резца должна иметь постоянный контакт с заготовкой, поэтому поворачивайте инструмент на протяжении всего прохода. На фото 11 показано положение мейселя в конце каждого прохода.

Сточить острые углы квадратной части не такое простое дело, поскольку они часто откалываются и трескаются, особенно когда заготовка из твердой или хрупкой древесины. Для выполнения этой операции дер жите широкий мейсель, как показано на фото 10, и делайте им последовательные легкие срезы (рис. на с. 26). Фаска резца должна иметь постоянный контакт с заготовкой, поэтому поворачивайте инструмент на протяжении всего прохода. На фото 11 показано положение мейселя в конце каждого прохода.

ВЫТАЧИВАНИЕ ПРЯМОУГОЛЬНЫХ ПЛЕЧИКОВ

Вытачивание таких форм также может оказаться непростым делом из-за нередких вырывов торцевых волокон на вертикальной стенке плечика. Для успеха этой операции надо произвести два вида реза — условно называемые «очистка от кожуры» и «нарезание на дольки». Вначале возьмите широкий мейсель так, как показано на фото 12, для «очистки от кожуры». В таком положении резец быстро снимает ого древесины, но оставляет шероховатой вертикальную стенку. Поэтому вторым шагом будет «нарезание на дольки» стачивание тонкого слоя вертикальной стенки. Для этого переверните тот же мейсель, как показано на фото 13. Сточите не более 1,6 мм. Постепенно поднимайте рукоятку резца, чтобы он был в почти горизонтальном положении к концу прохода.

Для этого переверните тот же мейсель, как показано на фото 13. Сточите не более 1,6 мм. Постепенно поднимайте рукоятку резца, чтобы он был в почти горизонтальном положении к концу прохода.

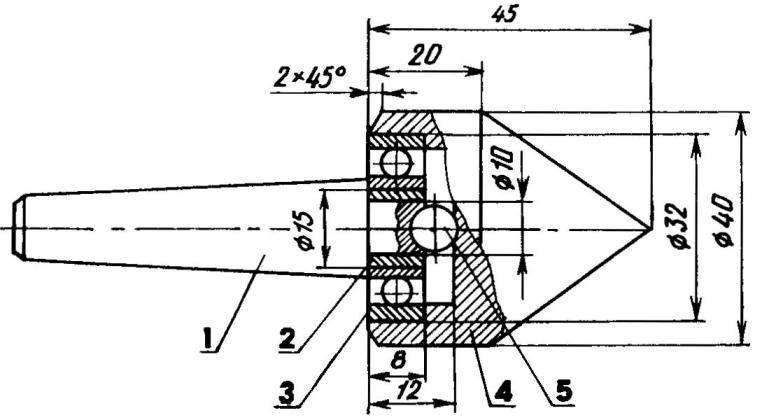

СОЗДАНИЕ ШАБЛОНА И ПЕРЕНОС ЕГО НА ЗАГОТОВКУ

Подобно навигационной карте в путешествии, для работы вам понадобится полноразмерный рисунок вашего проекта. Как видно из примера шаблона давилки для картофельного пюре (рис. ниже), на чертеже должны быть указаны основные диаметры и расстояния между ними. Перенесите расположения диаметров на скругленную заготовку с помошью рулетки и карандаша. Чтобы линии были более отчетливо видны, запустите станок и, приложив карандаш к заготовке, прочертите их. Для каждого диаметра, отмеченного на шаблоне, выставьте на кронциркуле значение на 1,5 мм больше заданного (так останется запас для финальных проходов резцом и последующего шлифования). Отрезным резцом сделайте канавки на месте каждого отмеченного диаметра (фото 15). При измерении кронциркулем следует немного на него надавливать, чтобы его концы зашли в канавки до самого дна.

Обратите внимание на рис. вы можете сточить до минимального диаметра торцы детали только после того, как снимите всю древесину на отрезках между наибольшими диаметрами: так вы избежите ненужного дрожания и вибрирования заготовки.

ШЛИФОВАНИЕ И ФИНИШНАЯ ОБРАБОТКА

Завершив этап вытачивания, оставьте деталь станке и отшлифуйте ее последовательно наждачной бумагой зернистостью 120, 220 и 400 ед. Установите при этом скорость вращения 1500 об/мин, а наждачную бумагу прижимайте пальцами снизу (фото 16). Отшлифовав, срежьте деталь с торцов (фото 17 и 5-й этап на рис. ниже)

Вращающуюся на минимальной скорости деталь покройте отделочным составом — с помощью кисти или пульверизатора. Если финишное средство надо втирать в дерево (например, воск), оставьте на торцах не совсем тонкие соединения, чтобы не отломить деталь раньше времени.

После нанесения средства снимите деталь со станка и отпилите лишнее с торцов. Отшлифуйте и покройте отделочным составом оба торца.

ПРАВИЛА РАСА ДЛЯ РАБОТЫ

Всегда надевайте защитную маску и очки. Защищающая все лицо прозрачная маска предотвратит ранение летящими острыми стружками, а также, возможно, оставшимися в заготовке гвоздями или свинцовыми охотничьими дробинками.

Перекатывайте» фаску. Начинайте работу, прислоняя резец пяткой к вращающейся заготовке, а затем постепенно поднимайте рукоятку, пока вся фаска не войдет в соприкосновение с деревом и мысок режущей кромки не начнет сре зать стружку.

Вначале медленно, потом быстро. Перед запуском станка проверьте выставленную скорость. Помните, что большие заготовки с не сточенными углами следует обтачивать на небольших скоростях. Первичная грубая обработка производится, как правило, на скорости около 800 об/ мин, а вытачивание по заданной форме – около 1500 об/мин.

Подручник должен находиться близко к заготовке. Подручник выполняет роль главной опоры для резца и должен располагаться на расстоянии не более 12 мм от заготовки. Перед запуском станка проверяйте вручную, провернув заготовку, не задевает ли она подручник.

Скругляйте кромки полотна резцов. Рас немного спиливает кромки рейеров и проходных резцов (фото ниже) : их становится приятнее держать в руках, и они лучше скользят по подручнику.

Установите токарный станок на удобной для вас высоте. Чтобы быстро не уставать во время работы и лучше контролировать процесс, установите станок так, чтобы его центры находились на 25 мм выше уровня локтя.

Ссылка по теме: Вытачиваем на станке рукоятку

как работать по шаблону на токарном станке !

Watch this video on YouTube

При подготовке статьи испольованы материалы журнала Wood Мастер

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Грузоподъемность центра тяжести в реальном времени | uWoodcraft.

com

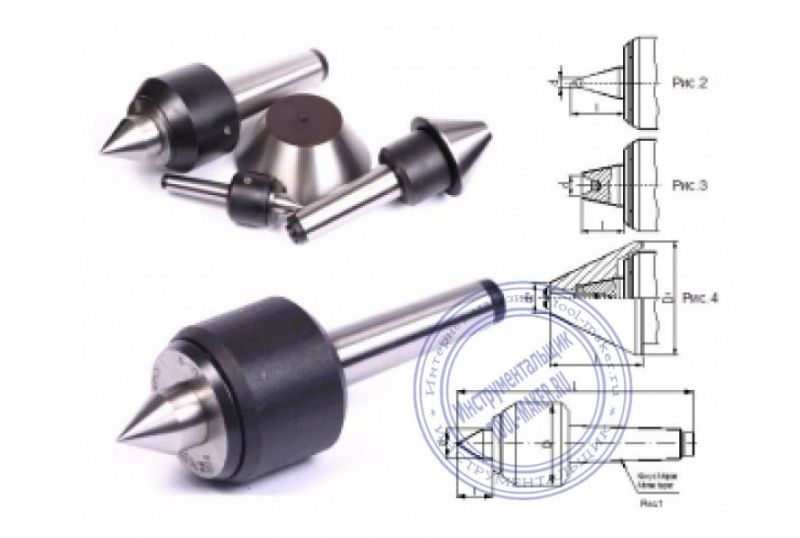

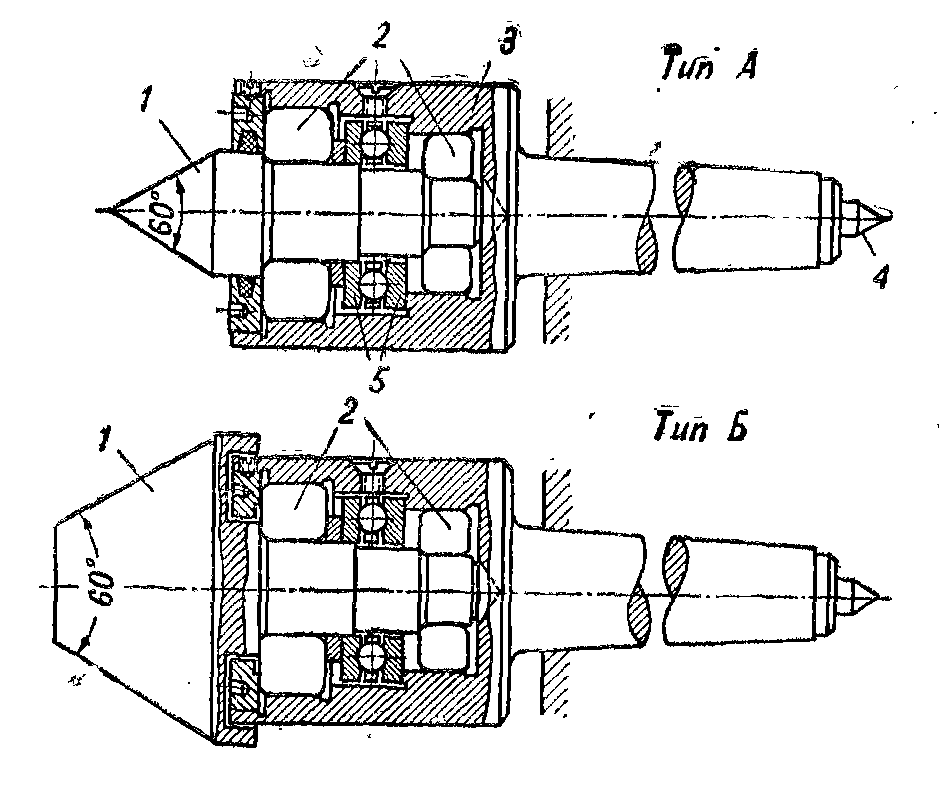

comПодвижный центр (или вращающийся центр) — это свободно вращающийся центр токарного станка, используемый на неприводном конце или задней бабке станка.

Поскольку он вращается на собственном подшипнике, он обеспечивает более высокие скорости вращения без необходимости отдельной смазки, а также более высокие зажимные усилия.

В этой статье мы рассмотрим грузоподъемность движущихся/вращающихся центров.

Содержание

- Факторы, определяющие грузоподъемность

- Типы подшипников

- Конструкция вращающегося центра

- Грузоподъемность для различных типов подшипников

- Таблица 1

- Заключение

Факторы, определяющие грузоподъемность

Во-первых, хотя фактический конус Морзе влияет на конечную грузоподъемность, это связано как с физическим размером подшипника, так и с размером конуса.

Однако окончательная грузоподъемность определяется не только размером подшипника, но и типом используемого подшипника и даже конструкцией вращающегося центра.

Во-вторых, просмотрев все основные каталоги поставщиков, вы не найдете информации о мощности предлагаемых вращающихся центров, и, безусловно, наиболее распространенными размерами являются № 1 и № 2, хотя многие из больших токарных станков на самом деле имеют № 3. Конус Морзе в стволе задней бабки.

Я наткнулся на некоторые фактические данные о грузоподъемности в каталоге инженерных поставщиков и, поговорив с ними, теперь лучше понимаю, что диктует окончательную грузоподъемность любого работающего/вращающегося центра.

Факторы:

- Тип подшипника

- Размер подшипника

- Марка подшипника

- Скорость

- Срок службы

- Конструкция

По типу подшипника вы прежде всего обращаете внимание на базовую конструкцию подшипника. которые могут быть:-

- Шариковый подшипник

- Роликовый подшипник

- Конический роликовый подшипник

- Игольчатый роликовый подшипник

Эти типы подшипников предлагают различную степень поддержки радиальных нагрузок, а некоторые формы также дают степень Thr только Поддержка, хотя чаще используется отдельный упорный подшипник.

Шариковый подшипник является наименее эффективным типом подшипника (см. таблицы ниже) и выпускается в двух основных формах: для легкого и среднего режима работы с различными вариантами глубины канавки, в которой расположены шарики.

Далее у нас есть роликовый подшипник, в котором используются цилиндрические ролики вместо шариков в подшипнике выше, что позволяет увеличить площадь контакта и, следовательно, увеличить нагрузку.

Рядом с ними находятся конические роликовые подшипники, которые предлагают все преимущества роликовых подшипников, а также высокую степень поддержки осевого усилия, но не обязательно с какими-либо дополнительными способностями выдерживать нагрузку, особенно для больших размеров.

Наконец, у нас есть игольчатый роликовый подшипник, который имеет меньший диаметр, но более длинный, и он обычно считается идеальным подшипником для переменных нагрузок и прецизионных приложений.

Конструкция вращающегося центра

Важным аспектом является конструкция вращающегося центра, и обычно используются два формата: тип 1, когда тело центра зафиксировано, а конусная часть центра вращается, и тип 2. где втулка конуса Морзе поддерживает подшипник, а конус является частью корпуса подшипника, который вращается.

где втулка конуса Морзе поддерживает подшипник, а конус является частью корпуса подшипника, который вращается.

Из четырех Живых/Вращающихся Центров, которыми я владею, три относятся к типу 2, и только один относится к типу 1, это мой любимый центр, и, пока я не начал это исследование, я не знал, почему это должно быть .

Теперь я понимаю, что центр типа 1 отличается более высоким качеством, более высокими техническими характеристиками и, конечно же, более дорогим типом.

Похоже, что большинство инженерных центров имеют конструкцию типа 1, и для конструкций с действительно высокой нагрузкой они также могут включать дополнительный подшипник на дальнем конце конуса Морзе для придания дополнительной устойчивости.

Грузоподъемность для различных типов подшипников

Грузоподъемность, приведенная ниже в Таблице 1, предназначена для различных типов подшипников, чтобы показать разницу между ними.

Основан на подшипнике, который я взял из вращающегося центра #2MT, который мне удалось разобрать.

Однако всего у меня есть четыре вращающихся центра #2MT, и очевидно, что все они имеют широкий диапазон размеров установленных подшипников.

Таким образом, данные в Таблице 1 нельзя рассматривать как применимые ко всем размерам центра вращения #2MT.

Фактически рассматриваемый подшипник имел внешний диаметр 35 мм с внутренним диаметром 16 мм и, по-видимому, относится к роликовому типу. , и этого вполне достаточно для того диапазона точений, которым я занимаюсь.

Кстати, на этот центр не устанавливался упорный подшипник.

Таблица 1

| Тип подшипника | Грузоподъемность при 100 об/мин | Грузоподъемность при 1500 об/мин |

| Мяч – легкий | 510 фунтов / 230 кг | 210 фунтов/95 кг |

| Мяч – средний | 820 фунтов/370 кг | 330 фунтов/150 кг |

| Каток – легкий | 890 фунтов/400 кг | 450 фунтов/ 205 кг |

| Ролик – средний | 1450 фунтов / 660 кг | 730 фунтов / 330 кг |

| Конический ролик – легкий 90 117 | 1250 фунтов / 570 кг | 640 фунтов / 290 кг |

| Конический ролик — средний | 1800 фунтов / 820 кг | 920 фунтов / 420 кг |

У меня нет цифр для версии с игольчатым валиком, но я ожидаю, что она превзойдет любую рейтингов для других типов подшипников.

Стандартный метод оценки подшипников, описанный выше, основан только на сроке службы 500 часов.

Существует много других факторов, которые включаются в уравнение «выбора» (факторы нагрузки, скорости, срока службы и применения) для выбора подшипника, и предполагается, что проектировщики вращающихся центров принимают это во внимание.

На самом деле определить, какой тип и сорт подшипника у вас есть в вашем вращающемся центре, может быть трудно, если вообще возможно, установить, поэтому потребуется обоснованное предположение, если вам когда-нибудь понадобится узнать, находится ли кусок дерева, который вы только что установленный на токарном станке, уничтожит ваш вращающийся центр или нет?

Между прочим, номинальное значение для упорного подшипника аналогичного размера составляет приблизительно 900 фунтов (410 кг) при 100 об/мин и, следовательно, не является определяющим фактором, поскольку я уверен, что величина испытываемой осевой нагрузки намного меньше, чем радиальная нагрузка.

Вместимость высокоточного центра для тяжелых условий эксплуатации

В следующей таблице приведены характеристики, указанные в каталоге, который у меня есть для высокоточного центра для тяжелых условий эксплуатации с роликовыми подшипниками и шарико-упорным подшипником с уплотнением для предотвращения проникновения пыли и потерь смазки. 9Таблица 2 16

не включать упорный подшипник как часть сборки.

Чтобы преобразовать кг в фунты, умножьте приведенные выше цифры на 2,2, т. е. 340 кг = 748 фунтов.

Хотя нигде в имеющейся у меня информации нет пояснений, предполагается (мной), что величины нагрузки основаны на равномерной центробежной нагрузке на подшипник(и).

Этого может не случиться с куском древесины необычной формы, поэтому приведенные выше цифры следует рассматривать как абсолютный максимум.

Заключение

Обратите внимание, что величины нагрузки, указанные для основного подшипника в таблице 1, выше, чем для центра вращения в таблице 2.

У меня нет объяснения этому, но возможно, что значения в таблице 2 основаны на более длительном сроке службы подшипников, так как на большинство вращающихся центров распространяется гарантия сроком 1 год, что соответствует более чем 2000 часам возможного использования в течение этого периода (среднее промышленное использование), поэтому к Несущая способность

Если вас беспокоит используемый вами вращающийся/вращающийся центр, спросите себя, какова максимальная нагрузка, которую вы, вероятно, будете использовать, принимая во внимание (без каламбура), что потребуется по крайней мере три человека, чтобы положить 230 кг (в худшем случае). в таблице 1) Кусок древесины на токарном станке (два, чтобы поднять его, и один, чтобы поднять заднюю бабку).

в таблице 1) Кусок древесины на токарном станке (два, чтобы поднять его, и один, чтобы поднять заднюю бабку).

Как сделать волчок на токарном станке

Общий вопрос, который я получаю, когда я показываю кому-нибудь деталь, которую я сделал на своем токарном станке:

Как вы это сделали?

Этот вопрос задают независимо от того, какой продукт, деталь или компонент я произвел. Это может быть так же интересно, как прецизионный волчок, или как расточка, как фланец.

Это любопытство имеет смысл. У большинства людей нет оборудования или технических знаний, необходимых для превращения куска твердого материала в пригодный для использования предмет. Процесс, используемый для изготовления чего-то полезного или красивого из куска металла, не всегда очевиден при взгляде на готовый продукт.

В этой статье дается краткий обзор того, как сделать волчок на токарном станке, используя процесс, который я обычно использую для прецизионных волчков Scovie.

Содержание статьи

Все начинается с идеи и проекта

Процесс изготовления столешницы начинается задолго до того, как я получу токарный станок и работает. За каждой хорошей юлой стоит идея и дизайн, которые я обдумывал, рисовал, пересматривал и модифицировал — иногда много раз.

Иногда вдохновение для создания новой блузки исходит от блузки, которую я сделал ранее. Я вижу, как можно улучшить существующий верх или как изменить дизайн, чтобы он каким-то образом отличался от других. В других случаях меня вдохновляет внешний вид другого продукта или игрушки, видео или изображение, которое я вижу, или даже деталь, которую я изготавливаю для какой-то точной токарной работы, которую я выполняю.

Когда у меня есть дизайн в голове и на бумаге, я начинаю создавать его в программе автоматизированного проектирования. Это позволяет мне маркировать и настраивать различные элементы верха, такие как размеры и радиусы. Я могу видеть дизайн в 3D и рассматривать его со всех сторон.

Я могу видеть дизайн в 3D и рассматривать его со всех сторон.

Я также определяю материалы, которые я буду использовать на этом этапе, а также процесс обработки, которому я буду следовать, чтобы сделать верхнюю часть.

Начиная с сердцевины волчка

Процесс обработки волчка начинается с центральной части – сердцевины – волчка. Я часто использую разные материалы для сердечника и тела своих волчков, чтобы наилучшим образом распределить вес при длительном вращении.

Процесс начинается с металлической заготовки в виде сплошного цилиндрического стержня. Я вставляю заготовку в токарный станок, устанавливаю инструмент, который будет резать заготовку, а затем запускаю его. Каждое действие, выполняемое с заготовкой или частично обработанной верхней частью на токарном станке, известно как операция или сокращенно «операция».

Первая операция – грубый поворот торца. Торцевание относится к разрезанию поверхности ложи перпендикулярно оси вращения ложи. Я использую опцию подачи прутка, чтобы подавать заготовку через станок с постоянной скоростью по мере того, как торцевой инструмент удаляет материал. Эта операция удаляет большую часть лишнего металла, который окружает то, что в конечном итоге станет верхним сердечником.

Эта операция удаляет большую часть лишнего металла, который окружает то, что в конечном итоге станет верхним сердечником.

За черновой обточкой следует чистовая обточка, которая удаляет еще больше материала вокруг сердцевины.

У большинства волчков, которые я делаю, есть насечка на стержне, которая помогает удерживать волчок во время его вращения. На этом этапе процесса я вырезаю узоры из угловых, скрещенных или прямых линий на стержне сердцевины, чтобы сделать накатку.

Затем следует грубый поворот и завершающий поворот перед тем, как отрезать сердечник волчка от остальной прутковой заготовки.

Сердечники волчка после первой операцииДругая сторона сердечника

Весь описанный выше процесс заключался в обработке только одного конца сердечника. Чтобы сделать другую сторону, я переворачиваю деталь в станке так, чтобы режущие инструменты могли достать до нее.

Процесс для этой стороны начинается аналогично: выполняется грубый поворот торца, за которым следует чистовой поворот торца, чтобы приблизить деталь к нужному размеру и форме.

Финишная обработка торца и токарная обработка доводят сердечник точно до нужного размера.

Наконец, я делаю отверстие в нижней части сердечника, а затем запрессовываю в него закаленный и отшлифованный шарикоподшипник, который будет служить точкой контакта с поверхностью при вращении волчка.

Сердечники волчка после второй операцииОбработка корпуса волчка

Все этапы изготовления волчка доставляют удовольствие, хотя обработка корпуса волчка обычно самая захватывающая часть. Это потому, что тело придает верхней части форму и общий вид. Большинство людей могут взять в руки традиционный волчок и узнать, что это волчок, благодаря знакомой форме корпуса.

Забавно наблюдать, как металлическая заготовка начинает принимать форму вершины, когда я обрабатываю внешний профиль.

Процесс обработки корпуса чем-то похож на процесс обработки сердечника. Заготовка изначально подается прутком для получения грубой поверхности и поворота, что по существу избавляет от большей части избыточного диаметра заготовки.

Затем я использую сверло, чтобы начать выдалбливать деталь. После первоначального сверления следует черновая операция сверления через центральную ось корпуса.

После этих черновых операций идут чистовые операции. Финишный поворот создает гладкий, визуально привлекательный профиль верхней части корпуса. На этом этапе я также добавляю элементы дизайна снаружи корпуса, такие как канавки.

Чистовое отверстие дополняет внутренний диаметр, который будет служить отверстием, через которое будет запрессовываться сердечник. Ключевым моментом здесь является то, что это отверстие должно почти точно совпадать с внешним диаметром сердечника, чтобы трение удерживало два детали плотно соединяются с помощью прессовой посадки.

Корпуса волчков после первой операцииДругая сторона корпуса

Как и в случае с сердечником, корпус необходимо отрезать, вынуть из станка и перевернуть, чтобы обработать другую сторону.

Следующие операции включают черновую торцевую и токарную обработку второй стороны корпуса, после чего следует финишная торцовка и токарная обработка. Как и прежде, могут быть добавлены канавки или другие элементы дизайна.

Как и прежде, могут быть добавлены канавки или другие элементы дизайна.

Вы заметите в шагах выше, что я всегда выполняю грубый разворот перед финишным разворотом. Я предпочитаю избегать больших сокращений в пользу скимминга. Это делается для того, чтобы медленно разрушать металл, чтобы получить одинаковые диаметры и хорошую отделку.

Собираем все воедино и завершаем штрихи

После того, как компоненты сердцевины и корпуса готовы, пора вдавить сердцевину в корпус. Я всегда включаю то, что известно как свинец, в отверстие корпуса или в диаметр сердечника. Этот шаг составляет около 0,001 дюйма и помогает выровнять две части и обеспечить прессовую посадку.

Я спрессовываю сердечник и корпус вместе с оправочным прессом. Это включает в себя изготовление инструмента с отверстием в нем, достаточно большим, чтобы поместиться над верхним стержнем, чтобы усилие можно было приложить к более широкой и прочной части верха, а не к тонкому стержню. Если стержень хотя бы немного согнется, конечная вершина может не вращаться прямо.