Технические условия на столы сварщика сварочно-сборочные: СС – ТУ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Столы сварщика должны соответствовать требованиям: ГОСТ 21694, ГОСТ 12.2.003, ГОСТ 12.2.007.0, ГОСТ 27487, ГОСТ 12.1.012 (раздел 2), ГОСТ 12.1.028, ГОСТ 28944 и ГОСТ 12971, а также требованиями настоящих технических условий ТУ 3862-001-89096777-2012 и изготавливаться по технологической документации, утвержденной в установленном порядке.

Эксплуатационная техническая документация должна соответствовать установленным требованиям по ГОСТ 2.601.

1.2. Основные параметры и размеры

1.2.1. Стол сварщика в базовом варианте представляет собой сварной каркас из профилированной трубы с обшивкой стальным окрашенным листом.

В состав столов входит дымоулавливающее устройство. Сварочные столы могут быть оснащены инструментальными карманами.

1.2.2. Технические характеристики сварочных столов должны соответствовать требованиям, указанным в таблицах 1-8 настоящих технических условий.

Таблица 1. Стол сварщика неповоротный. Серия ССВ-1

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) | Производитель-ность, м3/час |

Эл/ питание, В |

Масса, кг |

| ССВ-1-1 | 1100х820х1410 | Встроенная | 800х700* | 600-900 | 1800 | 380 | 210 |

| ССВ-1-2 | 1250х850х1410 | Встроенная | 1040х720* | 600-900 | 1800 | 380 | 230 |

| ССВ-1-3 | 1400х880х1410 | Встроенная | 1250х760* | 600-900 | 1800 | 380 | 250 |

| * Параметр может меняться по договоренности с заказчиком. | |||||||

Примечание: Стол сварщика ССВ-1 предназначен для проведения сварочных, зачистных, шлифовальных и др. работ, требующих оперативного удаления пыле-газовой смеси с рабочего места.

Стол сварщика ССВ-1 состоит из стальной рамы, сваренной из профильной трубы, обеспечивающую значительную механическую прочность изделию.

Таблица 2. Стол сварщика неповоротный. Серия ССВ-2

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) |

Эл/ питание, В |

Масса, кг |

| ССВ-2-1 | 1100х820х1410 | 800х700* | 600-900 | 220 | 190 | |

| ССВ-2-2 | 1250х850х1410 | Цеховая | 1040х720* | 600-900 | 220 | 210 |

| ССВ-2-3 | 1400х880х1410 | Цеховая | 1250х760* | 600-900 | 220 | 230 |

| * Параметр может меняться по договоренности с заказчиком. | ||||||

Примечание: Стол сварщика ССВ-2 аналогичен столу ССВ-1.

Отличие в том, что в столах сварщика ССВ-2 встроенный вентилятор отсутствует. Для удаления пылегазовой смеси из рабочей зоны используется разряжение общецеховой вентиляции.

Таблица 3. Стол сварщика неповоротный. Серия ССВ-3

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) | Производитель-ность, м3/час |

Эл/ питание, В |

Масса, кг |

| ССВ-3-1 | 1100х820х850 | Встроенная | 800х700* | 600-900 | 1800 | 380 | 200 |

| ССВ-3-2 | 1250х850х850 | 1040х720* | 220 | ||||

| ССВ-3-3 | 1400х880х850 | 1250х760* | 240 | ||||

| ССВ-3-4 | 1250х1030х1500 | 1000х700 | 2100 | 280 | |||

| ССВ-3-4 ВФ | 1100х820х850 | 1050х800* | 1800 | 240 | |||

| * Параметр может меняться по договоренности с заказчиком. | |||||||

Примечание: Стол сварщика ССВ-3 аналогичен столу ССВ-1.

Стол ССВ-3-4 оснащен подъемно-вытяжным устройством, позволяющим более эффективно производить отбор пылегазовой смеси из рабочей зоны сварщика, а так же в радиусе 1,5 метра от него, т.к. ПВУ легко вращается вокруг своей оси, а так же принимает любое положение за счет гибких гофрированных соединений.

Стол сварщика ССВ-3-4 ВФ оснащается поворотно-вытяжным устройством, а так же внутренним фильтром, позволяющим очищать воздух, загрязненный дымом и пылью.

Таблица 4. Стол сварщика неповоротный. Серия ССВ-4

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) |

Эл/ питание, В |

Масса, кг |

| ССВ-4-1 | 1100х820х850 | Цеховая | 800х700* | 600-900 | 220 | 180 |

| ССВ-4-2 | 1250х850х850 | Цеховая | 1040х720* | 600-900 | 220 | 200 |

| ССВ-4-3 | 1400х880х850 | Цеховая | 1250х760* | 600-900 | 220 | 220 |

| * Параметр может меняться по договоренности с заказчиком. | ||||||

Примечание: Стол сварщика ССВ-4 абсолютно идентичен столу ССВ-3.

Отличие в том, что в столах ССВ-4 встроенный вентилятор отсутствует. Для удаления пылегазовой смеси из рабочей зоны используется разряжение общецеховой вентиляции.

Таблица 5. Стол сварщика с поворотной плитой. Серия ССВП-1

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) | Производитель-ность, м3/час |

Эл/ питание, В |

Масса, кг |

| ССВП-1-1 | 1100х820х1410 | Встроенная | 800х700* | 600-900 | 1800 | 380 | 210 |

| ССВП-1-2 | 1250х850х1410 | Встроенная | 1040х720* | 600-900 | 1800 | 380 | 230 |

| ССВП-1-3 | 1400х880х1410 | Встроенная | 1250х760* | 600-900 | 1800 | 380 | 250 |

| * Параметр может меняться по договоренности с заказчиком. | |||||||

Примечание: Стол сварщика ССВП-1 предназначен для проведения сварочных, зачистных, шлифовальных и др. работ, требующих оперативного удаления пылегазовой смеси с рабочего места. Стол оснащен поворотной плитой с системой Т-образных пазов, обеспечивающих в комплекте с соответствующими винтами надежный прижим детали к поворотной плите. Также столы ССВП-1 оборудованы съемным защитным экраном, позволяющим нейтрализовать вредное излучение, получаемое в процессе сварки.

Таблица 6. Стол сварщика с поворотной плитой. Серия ССВП-2

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) |

Эл/ питание, В |

Масса, кг |

| ССВП-2-1 | 1100х820х1410 | Цеховая | 800х700* | 600-900 | 220 | 190 |

| ССВП-2-2 | 1250х850х1410 | Цеховая | 1040х720* | 600-900 | 220 | 210 |

| ССВП-2-3 | 1400х880х1410 | Цеховая | 1250х760* | 600-900 | 220 | 230 |

| * Параметр может меняться по договоренности с заказчиком. | ||||||

Примечание: Столы сварщика ССВП-2 идентичны столам ССВП-1 и представляют их упрощенный вариант. На этой модели поворотный диск не имеет Т-образных пазов.

Таблица 7. Стол сварщика сварочно-сборочный. Серия СС

| Наименование | Габаритные размеры, мм |

Размер плиты (мм) |

Максимальная нагрузка, кг |

Масса, кг |

| СС-1600 | 1620х1200х700 | 1620х1200 | 1500 | 520 |

| СС-2300 | 2315х1200х700 | 2315х1200 | 1500 | 650 |

Таблица 8. Стол сварщика учебный. Серия ССУ

| Наименование | Габаритные размеры | Вентиляция | Размер плиты (мм) | Высота плиты над уровнем пола (мм) | Производитель-ность, м3/час |

Эл/ питание, В |

Масса, кг |

| ССУ-1 | 785x595x750 | Цеховая | 600х600* | 600-900 | 220 | 140 | |

| ССУ-2 | 970х720х750 | Встроенная | 600х600* | 600-900 | 1800 | 380 | 160 |

| * Параметр может меняться по договоренности с заказчиком. | |||||||

Примечание: Стол сварщика серии ССУ представляет собой рабочее место ученика сварщика. Удаление пылегазовой смеси производится через пазы в чугунной столешнице.

1.2. Требования к конструкции

1.2.1. При изготовлении механического сварочного оборудования внутризаводские нормы точности рекомендуется ужесточить по сравнению с указанными в стандартах и технических условиях на конкретные его виды на 40 %.

1.2.2. Значение коэффициента унификации (для групп оборудования с общими конструктивными признаками и одинаковым значением главного параметра) – не ниже 55 %.

1.2.3. Предельные отклонения формы и расположения поверхностей принимаются не более 9-й степени точности по ГОСТ 24643.

1.2.4. Вмятины, вырывы и заусенцы на поверхности резьб не допускаются.

1.2.5. Поверхностный слой закаленных и цементированных деталей должен соответствовать следующим требованиям:

– неравномерность твердости не должна превышать 4 HRCЭ;

– содержание углерода в поверхностном слое – от 0,8 до 1,1 %;

– микроструктура цементированного слоя должна представлять собой: скрыто игольчатый или мелко- и средне игольчатый мартенсит не более 6-го балла по ГОСТ 8233;

– карбидная сетка не допускается;

– допускаются отдельные карбидные включения.

1.2.6. Сальниковые уплотнения непосредственно перед монтажом рекомендуется пропитать индустриальным маслом по ГОСТ 20799.

1.2.7. Общие технические требования и методы испытаний электрооборудования – согласно ГОСТ 27487.

1.2.8. Столы сварщика должны быть оснащены устройствами, обеспечивающими надежный токоотвод непосредственно от изделия или рабочего органа (планшайбы, крестовины, плиты стола сварщика и т.п.), несущего свариваемое изделие.

1.2.9. Падение напряжения в системе отвода сварочного тока при номинальной силе тока не должно превышать 2 В.

Напряжение сети местного освещения должно составлять не более 24 В.

1.2.10. Оборудование, оснащенное местным освещением, имеет питание 220 В, и со встроенными вентиляторами – питание 380 В.

Электрооборудование закупается и устанавливается стандартное готовое.

1.2.11. Гидравлическое оборудование должно соответствовать ГОСТ 16514, ГОСТ 16517, ГОСТ 17411, пневматическое – по ГОСТ 15608 и ГОСТ 18460.

1.2.12. Все необработанные поверхности деталей оборудования, его принадлежностей и приспособлений должны иметь лакокрасочные покрытия с грунтовкой и шпатлевкой.

Детали из меди, медных сплавов и пластмасс не подлежат окрашиванию.

1.2.13. Головки винтов, болтов и гайки, отвинчиваемые при эксплуатации, детали соединений систем смазки и гидравлики не окрашиваются. На них наносят неметаллические неорганические или металлические покрытия.

1.2.14. Внешний вид лакокрасочных покрытий сварочного механического оборудования, принадлежностей и приспособлений к нему – по V классу ГОСТ 9.032.

Внешний вид лакокрасочных покрытий внутренних поверхностей корпусных деталей и наружных поверхностей деталей, находящихся внутри них – по VI классу ГОСТ 9.032.

1.2.15. Средний ресурс до первого капитального ремонта, среднюю наработку на отказ, массу и потребляемую мощность указывают на конкретные виды оборудования.

1.2.16. Критерии отказов и предельных состояний устанавливают в эксплуатационной документации на конкретные виды оборудования.

1.2.17. Электрооборудование должно соответствовать требованиям действующих стандартов и настоящих ТУ на конкретные виды оборудования при изменении напряжения питающей сети на входных зажимах в пределах + 10 % от номинального значения.

1.3. Маркировка

1.3.1. На оборудовании (столах) должны быть укреплены фирменная и паспортная таблички в соответствии с ГОСТ 12971.

На фирменной табличке должна быть нанесена следующая информация:

– страна-изготовитель;

– товарный знак предприятия-изготовителя или объединения;

– наименование предприятия-изготовителя или объединения.

Паспортная табличка должна содержать:

– обозначение модели изделия;

– заводской номер;

– год выпуска.

Допускается совмещать сведения, указываемые в фирменной и паспортной табличках – в одной.

1.3.2. Транспортная маркировка производится по ГОСТ 14192.

1.3.3. На ящиках должны быть нанесены манипуляционные знаки «Верх», «Место строповки», «Центр тяжести».

1.3.4. На принадлежностях к столам, на их сменяемых и запасных частях должны быть нанесены также их обозначения.

1.4. Комплектность

1.4.1. К оборудованию следует прилагать эксплуатационные документы.

1.4.2. Столы сварщика укомплектовывают принадлежностями, сменяемыми и запасными частями, обеспечивающими их работу в соответствии с эксплуатационной документацией.

1.4.3. Сварочные вращатели комплектуют (по заказу потребителя) универсальными приспособлениями для крепления свариваемых изделий.

1.4.4. Электрооборудование, расположенное в отдельно стоящих от оборудования устройствах, комплектуют присоединительными проводами, трубами и другими монтажными материалами в соответствии со схемой его размещения.

В комплект не включают электромонтажные материалы для присоединения электрооборудования к источнику питания.

1.5. Упаковка

1.5.1. Перед упаковкой подвижные части столов должны быть приведены в положение, при котором оборудование имеет наименьшие габаритные размеры.

1.5.2. Столы или их отдельные части упаковывают в ящики согласно ГОСТ 2991 или ГОСТ 10198, выложенные внутри водонепроницаемой бумагой по ГОСТ 8828, ГОСТ 515, либо кровельным пергамином по ГОСТ 2697.

Части оборудования, не содержащие электронных, электротехнических и других изделий с повышенными требованиями к защите от действия климатических и механических факторов, рекомендуется упаковывать в дощатые обрешетки по ГОСТ 12082.

1.5.3. Консервация оборудования – по II группе в соответствии с ГОСТ 9.014.

Из емкостей и систем оборудования должны быть слиты рабочие жидкости и масла. Детали и принадлежности, покрытые смазкой, а также разъединенные концы проводов и шлангов должны быть завернуты в парафинированную бумагу по ГОСТ 9569 или полиэтиленовую пленку по ГОСТ 10354.

1.5.4. Прилагаемая документация должна быть запечатана в водонепроницаемый пакет и упакована вместе с оборудованием (столами) или основным его блоком.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Оборудование должно быть принято техническим контролем предприятия-изготовителя с участием представителей заказчика.

Изготовитель должен гарантировать соответствие оборудования требованиям стандартов и настоящих ТУ 3862-001-ХХХХХХХ-2012 при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

6.2. Гарантийный срок эксплуатации оборудования должен составлять не менее 12 месяцев со дня ввода оборудования в эксплуатацию, начиная с момента отгрузки.

6.3. Гарантийные сроки эксплуатации комплектующих, входящих в состав оборудования, устанавливаются предприятием-изготовителем данного оборудования.

xn—–6kcbaeeywflm3c1andac1au8v.xn--p1ai

Каким должен быть сварочный стол

Для выполнения сварочных работ необходимо удобство и безопасность, для обеспечения которых никак не обойтись без соответствующего оборудования. Нет ничего лучше для сварщика, чем специально оборудованный сварочный стол, поэтому в этой статье речь пойдет о том, каким требованиям должны отвечать такие изделия. Многие даже не задумываются каким должен быть сварочный стол, покупая изделия с наименее низкой ценой. Но это не всегда рационально.

В настоящий период времени рынок заполнен сварочными столами различных форм, конфигураций, размеров, технических параметров и стоимости. Такая ситуация делает выбор оборудования сложнее, но необходимость приобретения по-прежнему остается актуальной.

Для чего нужен сварочный стол?

Основная цель сварки – это соединение отдельных металлических изделий в единое целое. Реализация соединения металлических конструкций требует максимального удобства, поэтому при выборе стола сварщика, мы должны опираться на этот критерий.

Резюмируя вышесказанное, можно отметить: сварочный стол должен иметь удобные для работы габариты, высота стола должна быть регулируемой, а материал изделия максимально комфортным для применения сварочного оборудования.

Разберем следующий критерий, характеризующий качество «хорошего сварочного стола» – это дополнительный функционал. Дополнительные функции играют немаловажную роль, поскольку в процессе сварки выделяется немало вредных испарений. Эту проблему невозможно решить без систем искусственной и естественной вентиляции и встроенных вытяжек.

И наконец, самое важный критерий подбора хорошего сварочного стола – это безопасность. Процесс сварки технологически сложен и достаточно опасен. По этим причинам оборудование для сварки должно снижать риски нанесения вреда здоровью работника. Стол должен быть изготовлен из жаростойкого и прочного материала, способного выдерживать высокие температуры. Идеальный материал, обладающий такими характеристиками – это сталь.

Важно отметить, что оптимальная форма стола также влияет на нашу безопасность. Высота стола должна подходить комплекции и росту работника.

Перед приобретением сварочного стола, очень важно определить какая конструкция вам больше подходит, стационарная или поворотная. Стационарная конструкция не предполагает дополнительных регулировок, а поворотная позволяет регулировать стол так, как вам удобно.

Наша компания разрабатывает и производит сварочные столы, которые соответствует уровню комфорта сегодняшнего дня и отвечает всем требованиям техники безопасности.

Сварочные столы, представленные в каталоге сайта нашей компании, выполнены из высококачественных материалов, отличаются особой прочностью, они очень удобны в применении.

www.metallmeb.ru

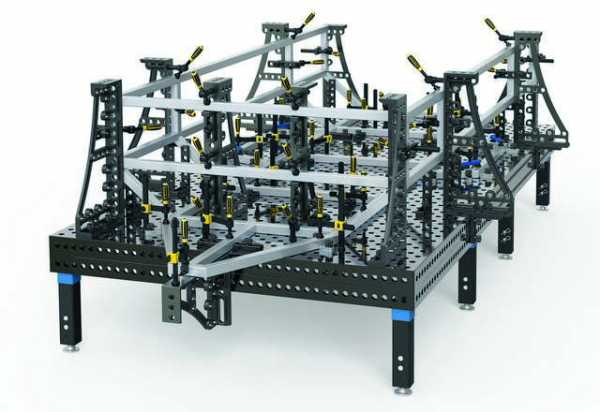

7 причин установки модульных столов для сварки

Модульные сварочные столы были вокруг нас в течении последних десятилетий, но на металлообрабатывающих предприятиях еще много специалитов не знают о полезности и универсальности этих прочных рабочих поверхностей.

Рис. 1. Современные сварочные столы могут противостоять воздействию многих негативных фактов. К примеру, одним из таких факторов является высокая температура сварочной дуги, она может достигать 2760 ºС (5000 градусов по Фаренгейту).

Предыстория

В течении последних 70 лет сварочные технологии постоянно менялись. Люди пытались найти более простые, удобные, универсальные, а главное недорогие и эффективные решения. Со временем изменения коснулись как аппаратов для сварки, состава электродов, так и сварочных столов. Перемены способствовали увеличению функциональности, улучшили качество применяемых материалов.

Сегодня сварочные столы используются практически при любых процессах сварки и могут иметь большое количество приспособлений для возможности сваривания сложнейших металлических конструкций.

В Европе, США наиболее популярны на данный момент стальные модульные столы. Они изготовляются из инструментальной стали, которая предварительно подвергается плазменному азотированию или объемной закалке. Благодаря этому столы остаются плоскими и ровными, несмотря на влияние высоких температур, а сварочные брызги не прилипают к поверхности. Усилилась также прочность плит. Теперь они гарантированно могут выдерживать значительные нагрузки в сложных условиях цехов, где используются для гибки, ремонта, моделирования и крепления сложнейших элементов металлических конструкций в процессе сварки.

Давайте посмотрим на 7 основных причин, почему эти модульные системы получили распространение.

№1. Простота в использовании

В процессе сварки необходима компактная, ровная, удобная поверхность на которой можно разместить любую металлическую конструкцию или деталь и прочно закрепить ее. Большинство сварщиков не будут испытывать кривые поверхности даже для обучения, потому что это не просто неудобно, а мешает выдерживать необходимые углы между соединяемыми деталями.

Обратимся к креплениям, применяемым на модульных сварочных столах. Они отличаются простой своего крепления. Инструментальная оснастка, угловые блоки легко устанавливаются, соединяя в единую конструкцию самые разнообразные конструкции. Для этого в монтажном столе создаются отверстия (рис. 2), которые обычно составляют около 4.4- 4.5 см (1,75 дюйма).

Рис. 2. Отверстия на сварочном столе

Последние позволяют без лишних заморочек в сжатые сроки выполнять монтаж разных мини-компонентов, используя различные зажимные средства для фиксации, поддержки высоких или сложных заготовок.

№ 2. Универсальность

Дополнительные плиты могут быть установлены в виде отдельных единиц на станинах или по несколько штук прикрепляться на стол для поддержания сложных конструкций.

Рис. 3. Сварка автобусной конструкции на сварочном столе

Между чугунными плитами могут быть оставлены проходы, что позволяет сварщикам сделать сварные швы для длинных заготовок. Кроме того, они могут быть установлены вертикально на горизонтальной плоскости, чтобы сварить крупные изделия с углом в 90 градусов, например, L-образный крепеж (рис.4).

Рис.4. Эти вертикальные опоры могут быть использованы при работе со средними и высокими сварными конструкциями.

Гидроподъемник ножничного типа также доступен в качестве опции для некоторых моделей сварочного стола. Он дает возможность отрегулировать высоту рабочей поверхности. Это очень удобно при подгонке под рост сварщика, высоту изготовляемых конструкций или для манипуляций с тяжелыми деталями.

№ 3. Долговечность

Поскольку чугун обладает низкой теплопроводностью и меньше поддается коррозии чем сталь, чугунные плиты являются более долговечными, чем стальные аналоги. Но закаленная инструментальная сталь с плазменным азотированием не уступает по характеристикам чугуну. Кроме того, она может легко поглощать тяжелые удары кувалдой. Даже если тяжелые сварные детали падают на плиты, модульные сварочные столы способны выдержать такие нагрузки.

Массивный размер плит позволяет им поглощать высокие температуры сварочной дуги, благодаря чему они остаются плоскими длительное время в отличии от большинства сварочных столов, которые могут деформироваться под воздействием тепла сварочной дуги или впоследствии предварительного нагрева.

Металл, из которого изготавливаются плиты, не может быть легко разрезан при ацетиленокислородной сварке и даже типичный портативный плазменный аппарат при случайном попадании плазменной дуги на плоскость стола не способен существенно повредить его поверхность. В результате, как правило, монтажные столы остаются без ущерба в сложных рабочих условиях сварочного цеха.

№4. Комплектация: сварочные столы, инструменты и принадлежности для них

Как традиционные инструменты, так и новые 3-D системы применяются на монтажных столах. Посредством различных приспособлений, например, струбцин (см. рисунок 5), универсальных упоров и крепежных угольников можно закрепить предмет над поверхностью стола.

Рис. 5. Приспособления для крепления сварных деталей, составляющих частей

Хомуты, инструменты крепятся на сварочном столе в любом из квадратных или круглых отверстий, как того требует поставленная задача.

№5. Фиксация крупных сварных соединений

Для сварки больших и длинных сварных деталей на предприятиях все чаще применяются модульные сварочные столы, так как они могут легко придать стационарную стабильность для всех элементов (рис.6)

Рис. 6. Сварка крупных металлических конструкций.

Подкомпоненты сварной конструкции могут быть сварены в горизонтальном положении на столе, а затем эти подкомпоненты могут быть привинчены к плите стола для окончательной сварки надстроек. К примеру, большие 10 сантиметровые (4 дюйма) квадратные элементы можно прикрепить к столу с помощью моноблочных прижимных приспособлений. Стандартные зажимы, прижимы, магниты, призмы, центратторы также могут быть использованы при необходимости. Дополнительные приспособления устанавливаются на стол посредством крепежных элементов, струбцин (рис.7)

Рис. 7. Струбцины, вспомогательные средства для фиксации и установки сварных соединений.

№6. Возможность отвода дыма, испарений

Системы вентиляции с нисходящим потоком могут устанавливаться на столы в качестве дополнительной опции.

В таком случае дым и пары будут выходить через квадратные отверстия посредством вытяжки или воздухоочистителя. Это забота о здоровье сварщика и всего персонала, работающего в цехе.

В отличие от некоторых стальных столов, ацетиленокислородная сварка

и плазменная резка могут спокойно выполняться на модульных сварочных столах с использованием приспособлений-пирамид для газопламенной резки. Последние дают возможность поднять обрабатываемый объект над поверхностью плиты. Дым при этом может быть легко удален с помощью вытяжной системы, установленной под столом.

№7. Модульность

По мере роста загруженности, в цехах можно установить дополнительные модульные сварочные столы. Также могут быть добавлены инструментальная оснастка, струбцины, угловые блоки. Они могут модульно сниматься и перемещается от стола к столу. Сварочные стенды предназначены для обеспечения монтажа заподлицо рядом друг с другом, по мере роста цеха или для сварки рамных конструкций.

Этот тип модульных столов, они построены для жизни в цехе сварки. Они не только могут использоваться для грубого характера работ, но также являются достаточно удобными, чтобы приспособить самые сложные задачи по изготовлению металлических конструкций.

Не нашли ответ на свой вопрос? Задайте его почтой, направив письмо с пометкой «Вопросы о сварочных столах» на [email protected]

blog.svarcom.net

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Научная организация труда (НОТ) на предприятии есть совокупность организационных, технологических и санитарно-гигиенических мероприятий, обеспечивающих наиболее целесообразное использование рабочего времени, производственных навыков и творческих способностей каждого члена коллектива, способствующих устранению тяжелого ручного труда, неблагоприятных воздействий окружающей среды на организм работающего, снижение травматизма. Правильная организация рабочего места сварщика способствует не только повышению производительности труда и качества сварки, но и обеспечению безопасных условий работы, снижению травматизма и несчастных случаев. В зависимости от габаритов свариваемых изделий и характера производства рабочее место сварщика может быть расположено либо в специальной кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины должны быть не менее 2×2 м2. Стены кабины делают высотой 1,8-2 м. Для лучшей вентиляции между полом к нижним обрезом стенки оставляют просвет 150-200 мм. В качестве материала для стен кабины можно использовать тонкое железо, а также фанеру, брезент, прочитанные огнестойким составом, или другие огнестойкие материалы. Каркас кабины делают из металлических труб или уголковой стали. Дверной проем кабины обычно закрывают брезентовым занавесом, укрепленным на кольцах. Как указывалось выше, для окраски стен кабины рекомендуется применять цинковые белила, желтый крон, титановые белила, которые хорошо поглощают ультрафиолетовые лучи. Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки. В тех случаях, когда сварочные работы приходится выполнять на открытых участках цеха, места сварки со всех сторон надо огораживать щитами или ширмами. Наружные стороны таких оградительных устройств рекомендуется окрашивать в яркие цвете (лучше в виде «зебры»), чтобы они лучше просматривались. Чтобы предупредить посторонних лиц об опасности, на таких щитах надо делать крупными буквами надписи: «Осторожно, идет сварка»! В организации сварочных работ важное значение имеет правильное размещение оборудования. Многопостовые агрегаты и установки, состоящие из нескольких сварочных агрегатов, располагают в отдельном помещении или на площади общего производственного помещения, огражденной постоянными перегородками высотой не менее 1,7 м. Сварочные преобразователи при работу создают шум, оказывающий вредное действие на нервную систему человека, вызывая понижение внимания и снижение работоспособности. По этой причине все сварочные преобразователи надо изолировать в помещение цеха или вынести их за пределы производственного помещения, огородив со всех сторон и укрыв от атмосферных осадков. В стационарных многопостовых сварочных установках присоединение сварочных постов к электросварочному агрегату осуществляют через общий щит, на котором должны находиться необходимые измерительные приборы, защитные средства, сигнальные лампочки, рубильники и зажимы для присоединения сварочных постов. При однопостовой сварке должны быть предусмотрены индивидуальные щиты, оборудованные вольтметром и сигнальной лампочкой, указывающей сварщику на наличие пли отсутствие напряжения в сварочной цепи. Проходы между многопостовыми сварочными агрегатами и между установками автоматической сварки должны быть не менее 1,5 м; проходы между однопостовыми сварочными трансформаторами или между сварочными генераторами, а также проходы с каждой стороны стеллажа или стола для выполнения ручных сварочных работ – не менее 1 м. Расстояние между стационарным сварочным агрегатом и стеной или колонной должно составлять не менее 0,5 м, а расстояние между стеной или колонной и сварочным автоматом – не менее 1 м. Проходы между машинами точечной и шовной (роликовой) сварки с расположением рабочих мест напротив друг друга должны быть не менее 2 м, а между машинами стыковой сварки — не менее 3 м. Мри расположении перечисленных выше машин тыльными сторонами друг к другу ширина проходов должна быть не менее 1 м, а при расположении передними и тыльными сторонами друг к другу – не менее 1,5 м. ЭлектрододержателиЭлектрододержатели должны быть легкими, удобными в обращении, не стеснять движений и не утомлять руку сварщика. Их выпускают трех типов: для тока до 125 А и провода сечением 25 мм2; тока до 315 A и провода сечением 50 мм2, тока до 500 A и провода сечением 70 мм2. Электрододержатель должен выдерживать 8000 зажимов электродов. Его конструкция должна обеспечивать смену электрода не более чем за 4 с. Электрододержатели для тока 500 A и выше снабжают щитком для защиты руки от тепла сварочной дуги, а также от брызг металла. Применяют также электрододержатели, снабженные устройством для выключения сварочного тока во время смены электрода, обеспечивающие большую безопасность работы. Выключающее устройство состоит из латунного стержня, вмонтированного в рукоятку. При вращении подвижной части рукоятки стержень вывертывается из контактной втулки, размыкая цепь сварочного тока. Токоведущий провод пропускают через рукоятку, однако при сварочном токе более 600 А токоведущий провод должен подключаться к электрододержателю, минуя рукоятку. Сварочный пост следует снабжать специальным штативом или стойкой, приваренной к столу, для укладки или подвески электрододержателя при кратковременных перерывах в работе, чтобы избежать образование электрической дуги в результате случайного соприкосновении электрододержателя с поверхностью металлического стола. Поверхность штатива или стойки, на который укладывается или подвешивается электрододержатель, должна быть изготовлена из электроизоляционного материала. Во время сварки к электрододержателю прилипают брызги расплавленного металла, что приводит к утяжелению и перегреву электрододержателя. Кроме того, при попадании брызг на щечки электрододержателя затрудняется установка электрода и удаление огарка. Это способствует большей утомляемости сварщика, а иногда приводит к ожогам во время смены электрода. Во избежание прилипания брызг расплавленною металла к электрододержателю его рекомендуется несколько раз в смену смазывать автолом. Столы сварщиков

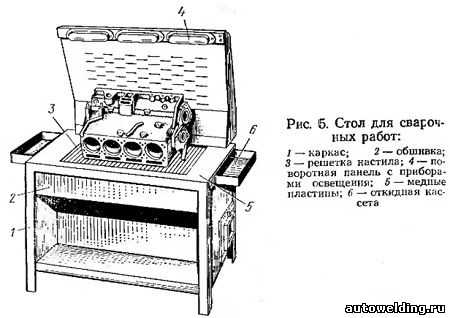

Сварку небольших изделий (размером менее 1 м) следует производить в отдельных кабинах на металлических столах. Для отсоса газов и пыли от сварочной дуги недопустимо над столом располагать вытяжной зонт. При такой организации рабочего места поток подымающихся газов и пыли частично проходит через зону дыхания сварщика. Более удобно рабочее место, на котором над столом сварщика несколько выше плоскости сварки расположен односторонний щелевой отсос в виде полузонта. Сварку изделий до 1 м удобно производить на рабочем столе, над которым со стороны, противоположной рабочему месту, установлена односторонняя панель равномерного всасывания. При оборудовании стола сварщика местным отсосом вентилятор устанавливают как на самом столе, так и за пределами помещения. Исходя из того, что встроенный в стол вентилятор создает шум, снижающий работоспособность сварщика, С. Ландо и В. Жизневский разработали конструкцию стола сварщика с нижнебоковым отсосом газов и пыли, в котором вентилятор устанавливают за пределами помещения (рис. 6). При такой конструкции отсоса дым, пыль и газы не попадают в зону дыхания сварщика даже в тех случаях, когда ему приходится работать стоя. В столе описываемой конструкции предусмотрены еще некоторые удобства. Известно, что многие сварщики перед зажиганием дуги пользуются приемом зачистки конца электрода от выступающего козырька путем прикосновения электрода к поверхности стола. В результате этого уже через небольшой промежуток времени на поверхности стола образуются наросты электродного металла, мешающие передвижению по столу изделий и портящие его внешний вид. Чтобы этого не случалось, на новом столе сварщика столешница по краям окантована медными пластинами, прикрепленными к столу винтами. Так как к медным пластинам электродный металл не пристает, то поверхность стола не загрязняется электродным металлом и в конце рабочего дня следует лишь прочистить его поверхность стальной щеткой.В новом столе предусмотрено местное освещение, смонтированное на откидной панели, которая, в свою очередь, укреплена шарнирно к верхней части наклонной панели. Такое устройство панели освещения позволяет при доставке на стол сварщика крупногабаритных тяжелых изделий при помощи тельфера откидывать панель освещения, предупреждая ее поломку. С боковых сторон к пастилу прикреплены на петлях две откидные кассеты. Левая кассета предназначена для укладки электродов, правая—для укладки молотка, стальной щетки, зубила и другого инструмента. При этом имеется в виду, что после рабочей смены материалы и инструмент будут убраны в закрывающуюся тумбочку. Каркас стола изготовлен из уголковой стали 50×50 мм. С боков и спереди он обшит листовой сталью толщиной 1 мм. С лицевой стороны обшивка сделана с приступком. Это позволяет сварщику периодически менять позу, давая отдых ноге. В боковых стенках обшивки прорезаны окна для выходных патрубков местного отсоса. В зависимости от места установки стола на сварочном участке один из патрубков соединяется с вытяжной трубой, а другой заглушается. Настил стола изготовлен из квадратной стали 16х16 мм, скрепленной стальной рамкой. Расстояние между прутками 5—6 мм. Через эти щели отсасываются вредные выделения от места сварки, если ее ведут на расстоянии до 250 мм от поверхности стола. Если же сварку ведут па большем расстоянии от поверхности настила, то вредные выделения отсасываются в щели, сделанные в задней навели отсоса. В решетчатый настил через щели в корпус отсоса могут попадать огарки электродов, окалина, другие загрязнения. Поэтому периодически, один раз в полгода, следует открывать люк бокового патрубка и очищать отсасывающий корпус от загрязнений. Чтобы огарки и загрязнения не засасывало в вытяжную трубу, у выхода вытяжного патрубка устанавливают металлическую сетку. Рабочая зона стола сварщика 1000×700 мм, высота от пола до рабочей зоны 700 мм, общая высота 1400 мм, масса 110 кг. При сварке крупногабаритных изделий (более 2 м), обычно переносимых краном, пользуются подставками. Удаление вредных выделений производят при помощи отсоса через панель равномерного всасывания, укрепленную на поворотном шарнирном устройстве, чтобы отводить ее в сторону во время установки изделия под сварку. Иногда при сварке мелких изделий, требующих наложения сварочных швов по периметру, целесообразно применять вращающийся стол, регулируемый по высоте при помощи винта. Пользуясь таким столом, можно поднимать и опускать детали в наиболее удобное положение и работать в такой позе, при которой сварщик меньше подвергается воздействию вредных выделений сварки и меньше устает.Для устранения вынужденного неудобного положения тела при ручных видах сварки необходимо снабжать сварщика рациональным сиденьем, регулируемым по высоте. Источник: Брауде М.З. Охрана труда при сварке в машиностроении См. также: |

www.autowelding.ru