Токарный станок ZMM C10MSH – цена, отзывы, характеристики с фото, инструкция, видео

Болгарский токарный станок ZMM C10MSH предназначен для выполнения токарных работ – точение конусов и нарезание резьб: метрических, дюймовых. Технические характеристики и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов. Станок C10MSH укомплектован трехкулачковым патроном Bisonпроизводства Польши и вращающимся центром.

Электрика станка C10MSH изготовлена немецкой фирмой Шнайдер-электрик. В шпиндельном узле, используются подшипники и схемы их установки только ведущих фирм SKF и FAG.

Все части станка C10MSH изготовлены из высококачественной стали, что обеспечивает надежную работу станков и сохранение точности обработки в течение долгих лет.

За дополнительную плату станок комплектуется

- конусной линейкой с помощью которой можно производить нарезку конусной резьбы, а также точение конусов.

- устройчтвом цифровой индикации УЦИ.

Сервисное и гарантийное обслуживание осуществляется Российскими специалистами. Гарантия 1 год.

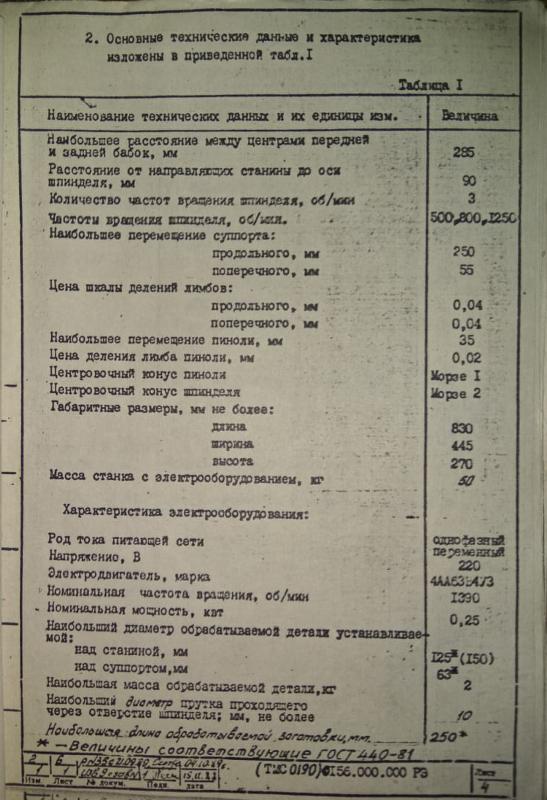

Сравнительная техническая характеристика токарного станка ZMM C10MSH

| Характеристика | Ед. изм. | C10MS | C10MSM | C10MSH | |

|---|---|---|---|---|---|

| Основные параметры | Высота центров | мм | 320 | 370 | 420 |

| Диаметр обработки над станиной | мм | 630 | 730 | 830 | |

| Диаметр обработки над суппортом | мм | 385 | 485 | 585 | |

| Диаметр обработки над выемкой в станине | мм | 820 | 920 | 1020 | |

| Ширина направляющих | мм | 520 | |||

| Расстояние между центрами | мм | 1000, 1500, 2000,3000, 4000 | |||

| Шпиндель | Передний конец | No | 11 | ||

| Диаметр отверстия шпинделя | мм | 103 | |||

| Конусное отверстие шпинделя | Metric | 120 | |||

| Передняя бабка | Количество скоростей шпинделя | 18 | |||

| Диапазон оборотов | об/мин | 8-1250 | |||

| Мощность главного привода | кВт | 11(13,15) | |||

| Подачи | Количество подач | 76 | |||

| Диапазон продольных подач | мм/об | 0,02-8,43 | |||

| Диапазон поперечных подач | мм/об | 0,01-4,23 | |||

| Резьба | Количество резьб | 64 | |||

| Шаг миллиметровой резьбы | мм | 0,5-180 | |||

| Шаг дюймовой резьбы | вит/1 | 60-5/32 | |||

| Шаг модульной резьбы | мм | 0,125-45 | |||

| Шаг диаметральной резьбы | DP | 240-43/64 | |||

| Перемещения | Ход поперечных салазок | мм | 420 | ||

| Ход верхних салазок | мм | 145 | |||

| Пиноль | Диаметр пиноли | мм | 105 | ||

| Конус пиноли | Морзе | No. 6 6 | |||

| Ход пиноли | мм | 200 | |||

| Вес ZMM C10MSH C10MSH | Для РМЦ 2000 мм | кг | 4540 | 4660 | 4780 |

Стандартная комплектация

- Главный двигатель 15 kW

- Электрооборудование “Schneider” с панелью управления

- Система охлаждения с помпой

- Рабочее освещение

- Гитара с зубчатым ремнем

- Устройство ускоренного перемещения в 4-х направлений

- Задний щит по всей длине станка

- Защита патрона

- Защита резцедержателя

- Упорный центр шпинделя

- Переходная втулка шпинделя

- Упорный центр задней бабки

- Переходная втулка задней бабки

- 4-х позиционный резцедержатель с ключом

- 3-х кулачковый патрон Ф315 мм BISON или TOS

- Вращающийся центр задней бабки

- Люнет подвижный

- Люнет неподвижный

- Руководство по эксплуатации на русском языке.

Дополнительные принадлежности

- 4-х кулачковый не самоцентрирующийся патрон

- Планшайба

- Люнет неподвижный Ф160…Ф300 мм

- Люнет неподвижный Ф250…Ф400 мм

- Люнет неподвижный Ф350…Ф500 мм

- Роликовые пиноли для неподвижного люнета

- Конусная линейка

- 5-ти позиционный продольный ограничитель

- Резьбоуказатель

- Поводковый патрон с набором поводков

- Сверлильный патрон с коническим хвостовиком

- CAM-LOCK исполнение шпинделя.

Комплектация станка C10MSH и оборудование поставляемое за дополнительную плату СКАЧАТЬ

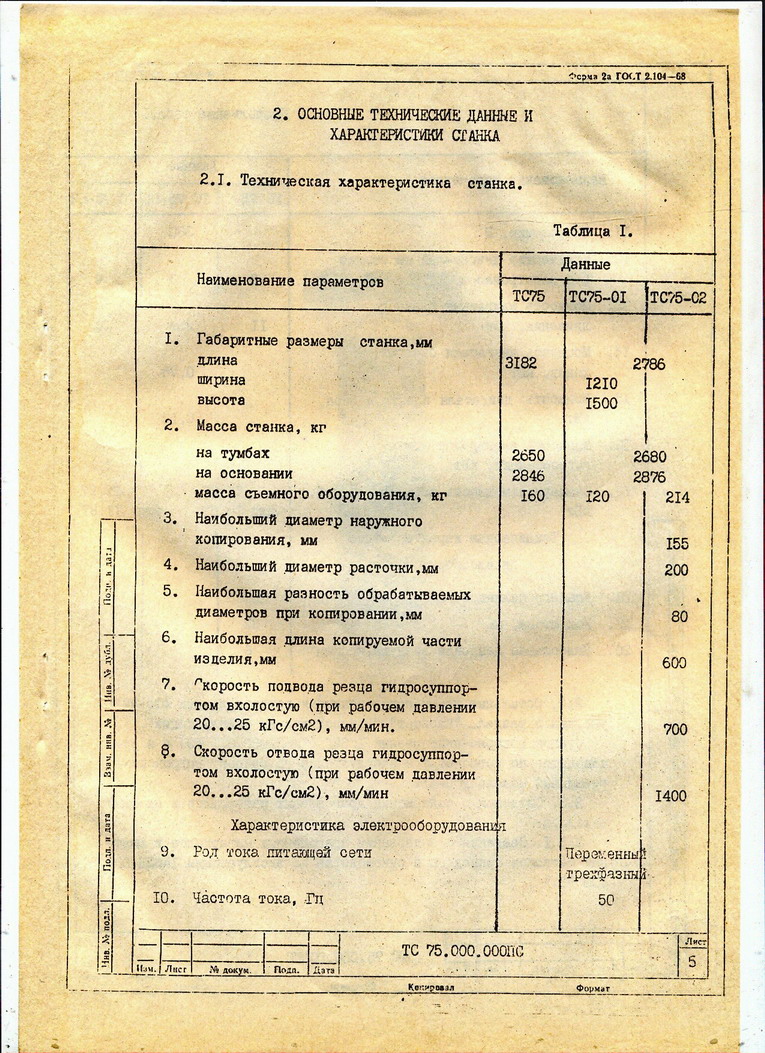

Токарный станок 1615 технические характеристики

1615-а Станок токарно-винторезный универсальныйпаспорт, схемы, описание, характеристикиСведения о производителе токарно-винторезного станка 1615-а

Производитель токарного станка модели 1615-а – Пермский Машиностроительный завод им. Дзержинского Ф.Э., ЗиД г. Пермь, основанный в 1861 году.

Дзержинского Ф.Э., ЗиД г. Пермь, основанный в 1861 году.

Токарно-винторезный станок 1615а производился с 1941 года. За основу конструкции был взят прецизионный токарный станок DL-2 немецкой фирмы G.Kärger.

Компания Kärger была основана в Берлине и занималась производством прецизионных токарных станков для часовой промышленности. В 1949 на месте компании G.Kärger создано государственное предприятие “Берлинский станкостроительный завод”.

1615-а станок токарно-винторезный универсальный. Назначение и область применения

Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые и модульные резьбы.

Двигатель для привода быстрого хода не предусмотрен.

Общий вид токарно-винторезного станка 1615-а

Фото токарного станка 1615-а

Фото токарного станка 1615-а

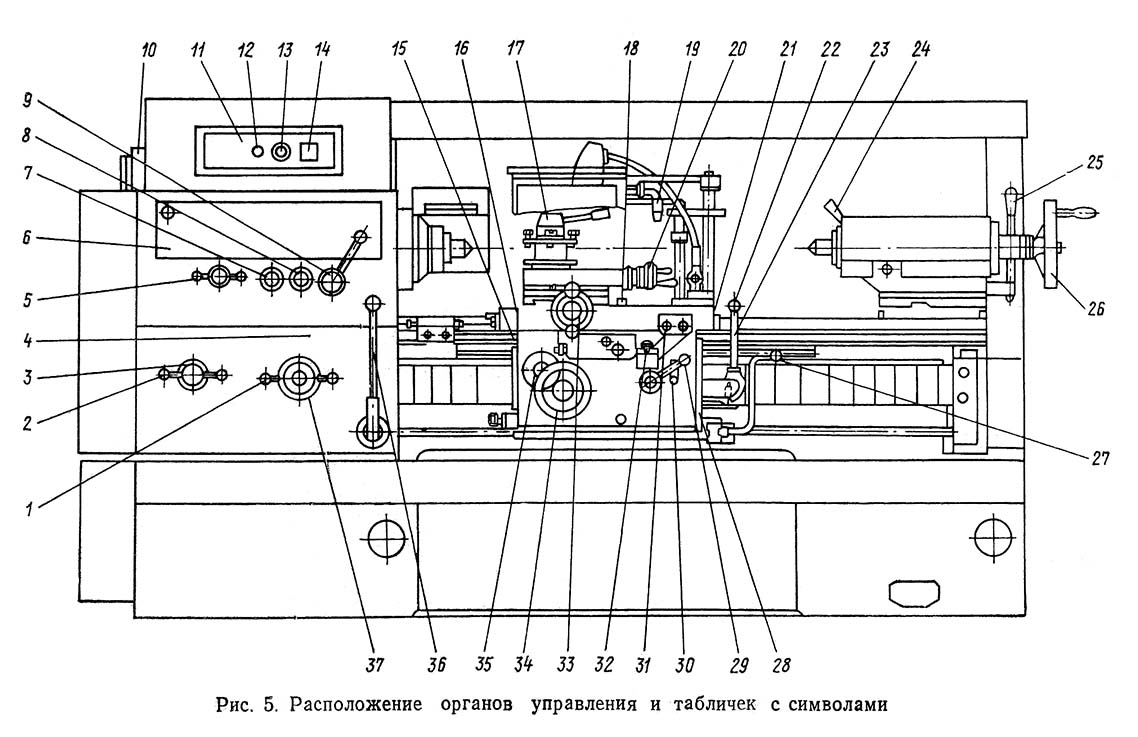

Расположение органов управления токарно-винторезным станком 1615-а

Расположение органов управления токарным станком 1615-а

Управление токарным станком 1615-а

Управление работой станка состоит из следующих операций:

- установка числа оборотов шпинделя;

- установка подачи по ходовому винту или валику;

- включение суппорта на автоматическое точение по ходовому винту, валику или по конусной линейке

Пуск и остановка мотора производится кнопочной станцией, вмонтированной на станине с торца и управляемой механическим путем от рукоятки фартука.

Установка числа оборотов шпинделя, соответственно диаметру обрабатываемого изделия и скорости резания, производится при помощи поворота маховика штурвала и установки его окна против цифры, показывающей требуемое число оборотов; верхние цифры, нанесенные на циферблате, соответствуют работе без перебора, нижние — работе с перебором.

В последнем случае нужно рукоятку перебора, расположенную на передней части шпиндельной бабки, установить в определенном положении:

- с перебором

- без перебора

Установку числа оборотов необходимо производить при остановленном моторе.

Включение суппорта на автоматическое продольное точение по ходовому валику производится установкой средней рукоятки фартука в нижнее положение, обозначенное надписью: «продольная подача». Эго возможно только при крайнем верхнем положении рукоятки маточной гайки.

При включении подачи в случае попадания зуба на зуб шестерен фартука следует несколько повернуть маховик ручной подачи.

Включение суппорта на автоматическое поперечное точение производится установкой средней рукоятки в крайнее верхнее положение, обозначенное надписью: „поперечная подача“, при прежнем положении рукоятки маточной гайки.

В случае попадания в шестернях фартука зуба на зуб следует несколько повернуть рукоятку поперечного суппорта. Для быстрого выключения подачи нужно пользоваться кнопкой фартука, а для включения — рычагом, находящимся в левой стороне фартука, со стороны передней бабки.

Для изменения направления движения суппорта следует переставлять рукоятки трензеля

Переключение трензеля необходимо производить на тихом ходу при выключенном самоходе.

Включение суппорта для нарезания резьб производится включением маточной гайки с помощью крайней рукоятки фартука, поворотом ее в крайнее нижнее положение, что возможно только при установке средней рукоятки фартука в среднее положение.

Для нарезки правой или левой резьбы производят соответствующее переключение трензелем.

Обратный ход суппорта осуществляется переключением мотора при помощи рычага, находящегося сбоку фартука, с правой стороны.

Изготовление конусных деталей можно производить двумя методами: смещением центра задней бабки или с помощью конусной линейки.

Подготовка токарного станка 1615-а к пуску

Перед пуском станка следует проверить правильность работы и вращения электромотора и всего механизма на холостом ходу.

Просмотреть и, если нужно, отрегулировать:

- натяжение ремня;

- подшипников шпинделя передней бабки;

- установочные гайки ходового винта;

- установочные гайки подающих винтов суппорта, натяг клиньев ласточкиных хвостов суппорта и конусной линейки, а также прочность закрепления направляющей линейки для обточки конусов;

- установочные гайки винта пиноли задней бабки

Вышеуказанная регулировка по отдельным пунктам производится следующим образом:

- натяжение ремня, передающего вращение шкиву передней бабки, производится путем поворота коробки скоростей вокруг ее оси.

Этот поворот осуществляется посредством винта, расположенного с задней стороны внутри передней тумбы. После подтяжки ремня для предупреждения могущих появиться вибраций коробки скоростей следует прочно зажать ухо коробки на винте обратной гайкой;

Этот поворот осуществляется посредством винта, расположенного с задней стороны внутри передней тумбы. После подтяжки ремня для предупреждения могущих появиться вибраций коробки скоростей следует прочно зажать ухо коробки на винте обратной гайкой; - освободив натяжку бронзовых конических подшипников переднего и заднего, регулируют подтяжку упорного шарикоподшипника при помощи гаек, расположенных на хвосте шпинделя, устраняя возможное его осевое перемещение. После этого регулируется натяжка бронзовых подшипников шпинделя.

Имея в виду, что величина минимального слоя смазки является функцией вязкости, которая в свою очередь зависит от подшипников, то в связи с непостоянством последней в течение процесса работы регулирование зазора до оптимальной величины является операцией, требующей большого опыта и навыка.

Работа же при величине зазора подшипников, которая не является оптимальной невозможна, т. к. в случае очень большого зазора получается неудовлетворительная по чистоте поверхность (наличие граненности и дробления), а в случае малого зазора повышается температура подшипников, что может вывести станок из строя из-за защемления и порчи рабочих поверхностей (задиры).

Чтобы не было ни дробления, ни задиров, необходимо весьма тщательно регулировать подшипники с помощью установочных колец и клиньев, причем на основании опыта установлено, что подшипники должны устанавливаться свободнее, когда работают на больших оборотах (п = 744, 1070, 1525 об/мин.) и плотнее при низких числах оборотов.

Кинематическая схема токарно-винторезного станка 1615-а

Кинематическая схема токарного станка 1615-а

Схема кинематическая токарно-винторезного станка 1615-а. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G.Kärger

Фото токарного станка DL-2 компании G. Kärger

Kärger

Технические характеристики станка 1615-а

| Наименование параметра | 1А616 | 1615-а |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 320 | 300 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 180 | 170 |

| Наибольшая длина заготовки (РМЦ), мм | 710 | 750 |

| Высота оси центров над плоскими направляющими станины (высота центров), мм | 150 | |

| Высота от опорной поверхности резца до линии центров, мм | 23 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 32 |

| Число ступеней частот прямого вращения шпинделя | 21 | 12 |

| Частота прямого вращения шпинделя, об/мин | 9. .1800 .1800 | 33,5; 47,5; 68; 93; 133; 190; 267; 380; 545; 744; 1070; 1525 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 5 | Конус морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | |

| Суппорт. Подачи | ||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 670 | 800 |

| Наибольшее перемещение поперечной каретки суппорта, мм, мм | 195 | 235 |

| Перемещение продольной каретки суппорта на одно деление лимба, мм | 0,05 | |

| Перемещение поперечной каретки суппорта на одно деление лимба, мм, мм | 0,05 | |

| Число ступеней продольных и поперечных подач | ||

| Пределы продольных рабочих подач, мм/об | 0,065..0,91 | 0,07..1,60 |

| Пределы поперечных рабочих подач, мм/об | 0,065..0,91 | 0,03.. 0,67 0,67 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | 22 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..24 | 0,35..8,0 |

| Количество нарезаемых резьб дюймовых | 38 | |

| Пределы шагов нарезаемых резьб дюймовых | 56..1 | 64..3,2 |

| Количество нарезаемых резьб модульных | 25 | |

| Пределы шагов нарезаемых резьб модульных | 0,25..22 | 0,4..8 |

| Количество нарезаемых резьб питчевых | нет | |

| Пределы шагов нарезаемых резьб питчевых | 128…2 | нет |

| Наибольшие размеры державки резца (ширина х высота), мм | 20 х 20 | |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 85 | |

| Перемещение резцовых салазок на одно деление лимба, мм | ||

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки | Морзе 3 | |

| Наибольшее перемещение пиноли, мм | 100 | |

| Величина поперечного смещения корпуса бабки, мм | ±20 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 2 |

| Мощность электродвигателя главного привода, кВт | 4 | 2,2 |

| Тип электродвигателя главного привода | А02-41-4 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2135 х 1225 х 1220 | 2275 х 880 х 1280 |

| Масса станка, кг | 1500 | 1372 |

- Токарно-винторезный станок 1615-А.

Руководство, 1941

Руководство, 1941 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

Купить справочник. Купить базу данных: Прайс-лист информационных изданий

C6150 Заводская поставка токарного станка

Описание продукта

C6150 Заводская поставка токарного станка

Технические характеристики | Единица | C6140 / C6240 | 50|||||

Высота центра | мм | 200 | 250 | ||||

Макс.Качели над кроватью | мм | 400 | 500 | ||||

Макс. Поворотный стол для инструмента | мм | 230 | 330 | ||||

Макс. Свинг в зазоре | мм | 560 | 660 | ||||

Эффективная длина зазора | мм | 200 | Макс. | мм | 750/1000/1500/2000 | 750/1000/1500/2000 | |

Ширина станины | мм | 360 | 360 | ||||

Конус шпинделя | MT6 | MT6 | |||||

Сквозное отверстие шпинделя | 62 | 52/62/82 | |||||

Диапазон скоростей шпинделя | об / мин | 40-1600 | 40-1400 | ||||

Поперечный ход инструмента | мм | 200 | 180 | ||||

составной ход инструмента после 90 014 | мм | 95 | 95 | ||||

Хвостовой центр перемещения | мм | 140 | 140 | ||||

стокер T2 | MT4 | MT4 | |||||

Двигатель шпинделя | кВт | 4/5. | 5.5 | ||||

Диапазон метрической резьбы | мм | 0.25-14 | 0.25-14 | ||||

Диапазон дюймовой резьбы | 40-2н / 1 ” | 40-2н / 1 ” |

Китай Токарный станок с ЧПУ Ck6150 6160

Подробнее

Может автоматически обрабатывать внутреннюю и внешнюю поверхность дугообразной поверхности, коническую поверхность конуса, конус , торцевая поверхность.

Он также может превратить одну и несколько нитей в метрические, дюймовые и другие стандарты.

ОСОБЕННОСТИ:

1.Пьедестал высокой жесткости и широкая доска для укладки подходят для тяжелой резки.

Электрическая револьверная станция с четырьмя станциями

3. Бесступенчатое регулирование частоты вращения 3.0003

Бесступенчатое регулирование частоты вращения 3.0003

Стандартные аксессуары | Дополнительные аксессуары |

GSK980TDC или Siemens 808D система ЧПУ инвертор двигателя 7.5kw 4 станция электрическая револьверный 250 мм патрон по эксплуатации механическая задняя бабкасистема система охлаждения интегрирована автоматическая смазка светлее система | Fanuc 0I сопряжение TD или KND1000Ti серводвигатель 7.5/11 кВт , инверторный двигатель 11 кВт 6-ти или 8-ти позиционная электрическая револьверная головка 10 ″ Гидравлический патрубок без сквозного отверстия 10 ″ Гидравлический патрон со сквозным отверстием 10 ″ Гидравлический патрон со сквозным отверстием (Тайвань) 10 ″ проходной гидравлический патрон (Тайвань) устойчивый отдых последовательный отдых Коробка передач ZF |

Спецификация | CK6150 | ||

Макс. | Φ500 мм | 600 мм | |

Макс. поворотное поперечное скольжение | Φ250 мм | 395 мм | |

Макс. длина обработки | 850 / 1500мм | 850 / 1500мм | |

Отверстие шпинделя | Φ82 мм | 82 мм (дополнительно 130 мм) | |

Макс.диаметр прутка | 65мм | 65мм | |

Скорость вращения шпинделя | 1800 об / мин | 80-1600 об / мин | |

А2 9882 (A2-11 опционально) | A2-8 (опционально A2-11) | ||

Способ зажима заготовки | Ручной патрон 250 мм | Ручной патрон 250 мм (опциональный патрон 380 мм) | |

Мощность двигателя шпинделя | 7. | 11 кВт | |

Точность позиционирования по оси X / Z | 0,006 мм | 0,006 мм | |

Повторяемость по оси X / Z | 0,0044 мм 0,0044 мм 0,005 мм | ||

Крутящий момент двигателя оси X / Z | 5./7.5 Нм (7/10 Нм дополнительно) | 5./7.5 Нм (7/10 Н.м дополнительно) | |

Мощность двигателя оси X / Z | 1.3 / 1,88 кВт | 1,88 / 2,5 кВт | |

Скорость быстрой подачи по оси X / Z | 8/10 м / мин | 8/10 м / мин | |

Тип инструмента | Электрическая револьверная головка на 4 станции | Электрическая револьверная головка на 4 станции | |

Сечение панели инструментов | 25 * 25 мм | 25 * 25 мм | |

Задняя втулка диам. | Φ75mm | 75mm | |

Ход муфты задней бабки | 200mm | 200mm | |

| 0 все 9 всего все | |||

СЗ | 2850/3850 кг | 3150/4150 кг | |

Размер машины (Д * Ш * В) | 2950/3600 * 1520 * 1750 мм | 3000/3610 * 1520 * 1750 мм |

Хорошее качество по конкурентоспособной цене горизонтальный токарный станок C6150C обычный токарный станок

Хорошее качество по конкурентоспособной цене горизонтальный токарный станок C6150C обычный токарный станок:

Технические характеристики | C | CA5061 | CA6250 CA6250B CA6250C | |

Макс.Качели над кроватью | 500 мм | |||

Макс. Поворотная каретка | 300 мм | |||

Макс. отклонение в зазоре | – | 720 мм | ||

Эффективная длина зазора | – | 210 мм | ||

Макс. длина заготовки | 750мм / 1000мм / 1500мм / 2000мм / 2200мм / 3000мм / 4000мм | |||

Ширина станины | 400мм | |||

Секция токарного инструмента | 25×25 мм | |||

Шпиндель | Скорости шпинделя | 10-1400 об / мин / 16-1400 об / мин (24 шага) | ||

Отверстие в шпинделе | 52 мм.(80 мм). [105 мм] | |||

Конус шпинделя | NO.6 (MT6) (90 1:20) [113 1:20] | |||

Подача | Количество | 64 вида (для каждого) | ||

Диапазон метрических нитей (видов) | (1-96мм) 44 вида | |||

Диапазон дюймовых резьб (видов) | (2-24tpi) 21 видов | |||

Ассортимент модульных резьб (видов) | 0.25-48 (Moduie39kinds) | |||

Диапазон резьбы (видов) | 1-96DP (37 видов) | |||

Задняя бабка | Макс. Ход шпинделя хвостовой заготовки | 150мм | ||

Диаметр шпинделя хвостовой части | 75мм | |||

Конус отверстия хвостовой части центрального шпинделя | NO ,5 (MT5) | |||

Главный двигатель | 7,5 кВт (10 л.с.) | |||

Габаритные размеры (Д * Ш * Хм) | Габаритные размеры для 750 мм | 2550x1140x1750 | ||

Габаритные размеры для 1000 мм | 2700x1140x1750 | |||

Габаритные размеры для 150000 0 | 3200x1140x1750 | |||

Технические характеристики токарного станка 1А62

Модернизация

Токарно-винторезные станки нового поколения, созданные по образу и подобию 1К62, имеют комплектующие более высокого качества, созданные из прочных сплавов, отличающихся от тех, что использовались ранее. Изменилась и электросхема. Электрооборудование станков стало более надёжным, современное оборудование для работ по металлу может иметь разную мощность. Необходимую электрическую схему потребитель оговаривает с поставщиком оборудования в момент заключения договора на поставку. Неизменным показателем в электроприводах является степень безопасности сетей.

Электрическая схема 1К62

Усовершенствованный механизм управления отличается эргономичностью, что позволяет оператору токарного станка 1К62 не прилагать больших физических усилий, чтобы запустить или остановить станок. Шпиндель, муфта и тормоз делают пуск и завершение работы над заготовкой более плавными. Компьютерная разработка станин токарно-винторезных станков даёт возможность производить на любом из них продукцию высокой точности исполнения. Этому способствует и массивная чугунная станина, создающая идеальную жёсткость токарного станка. Такая схема сборки делает работу токаря физически более лёгкой.

Что можно производить на станке 1К62

Возможности токарно-винторезного станка 1К62 очень велики. На нём можно обрабатывать детали малого диаметра с незначительным весом и просто огромные. При закреплении заготовки в патроне, её вес может доходить до 300 кг. При закреплении детали в центрах, её вес может доходить до 1300 кг.

От объёма и массы детали, а так же тонкости работы над ней, зависит выбор рабочих инструментов, их размер и другие параметры. Для обработки торцевых поверхностей могут использоваться резцы, развёртки, свёрла, зенкера, метчики и плашки. Использования определённых видов инструмента, заготовка приобретает необходимую сложную форму шестигранника, конуса, цилиндра с резьбой или сложной внутренней структурой (в строгом соответствии с чертежом детали).

Универсальность технических характеристик токарно-винторезного станка 1К62 даёт возможность использовать его для обработки высокопрочных заготовок из закалённого металла, благодаря установке шпинделя на специальные подшипники, которые обеспечивают его жёсткость. Ударные нагрузки при обработке не повлияют на точность изготовления детали.

Применяется станок и для нарезки резьбы разной сложности. Она может быть внутренней и наружной, левой и правой.

Станок 1А62. Альбом чертежей запасных деталей

В альбом включены чертежи быстроизнашивающихся деталей токарно-винторезного станка модели 1А62, а также деталей, которые могут быть выведены из строя при перегрузках и авариях станка. Кроме того, в альбоме помещены: техническая характеристика, кинематическая и принципиальная электрическая схемы, спецификация подшипников качения и общие виды групп, в которых установлены детали станка, приведенные в альбоме. Альбом предназначен для инженерно-технических работников предприятий, эксплуатирующих указанные станки. На чертежах деталей, требующих подгонки по месту при монтаже, сделаны соответствующие указания. Во избежание брака рекомендуется до изготовления новой детали проверить соответствие изношенной детали чертежу, помещенному в альбоме. Для деталей, конструкция которых при дальнейшем усовершенствовании станка была изменена, даны добавочные чертежи и соответствующие примечания. Настоящий альбом чертежей запасных деталей токарно-винторезного станка модели 1А62 подготовлен к изданию заводом „Красный пролетарий» имени А. И. Ефремова и ЭНИМС.

Классификация резьбы

- Метрическая — является в России наиболее распространённой – это треугольные бороздки с углом расположения 60º. На чертежах обозначается в мм. Есть 2 вида – с мелким и крупным шагом, задаётся в зависимости от назначения.

- Дюймовая — имеет угол 55⁰. Применяется крайне редко, лишь для ремонта импортного оборудования. Детали с такой резьбой не разрабатываются для нового отечественного оборудования.

- Модульная — измеряется в модулях, для получения более понятного русскому человеку значения, цифру необходимо умножить на π≈3,14.

- Питчевая спиральная резьба, на чертежах отмечается в питчах. Это единица измерения, где определённые параметры делятся на число π≈3,14.

- Архимедова спираль – детали с этим видом резьбы больше всего похожи на ледобур. Саморезы являются яркими представителями класса деталей с таким типом резьбы.

- Цилиндрическая (трубная) – разновидность дюймовой резьбы. Угол может быть 55 и 60⁰, что регламентировано ГОСТ. Применяется для сращивания труб малого диаметра между собой без сварки и уплотнительных волокон.

- Трапецеидальная — равнобочная, имеет угол 30⁰. Используется в сложных поворотных механизмах реверсивных кранов с большой подъёмной силой и трансмиссиях.

- Упорная – не равнобочная 30⁰ резьба используется в конструкциях мощных прессов и домкратов. Существует ещё одна её разновидность — 0⁰ на стороне детали, испытывающей при работе большую нагрузку и 45⁰ со стороны, где нагрузки нет. ГОСТ 87 года.

На токарно-винторезном станке можно выполнить любую резьбу из перечисленных выше, и многие другие операции. Необходимо только разобраться с терминологией и обозначениями на чертежах и в настройках станка.

Узлы токарно-винторезного станка 1К62

Вся нагрузка равномерно распределяется на основании станка, которым служит станина. Она крепится на тумбах. С левой стороны на станине закреплена передняя бабка. В ней расположена коробка скоростей и шпиндель, прикреплённый к патрону. Справа располагается задняя бабка – эта деталь легко перемешается по продольной направляющей каркаса. С её помощью на станке крепятся заготовки разной длины. Режущие инструменты крепятся на суппорте (в центральной части токарного станка) в специальном держателе.

Суппорт токарно-винторезного станка 1К62 имеет два варианта подачи суппорта – продольную и поперечную. Определённую схему движения осуществляют 2 механизма, расположенных в фартуке. В зависимости от операции, выполняемой на станке, определяется, какой из механизмов будет задействован. Для расточки детали подачу осуществляет вращающийся ходовой вал, при выполнении резьбы – ходовой винт. Амплитуда движения суппорта определяется настройками коробки подач.

В нижней части станка, на станине закреплено корыто для отходов, к которым относится стружка и СОЖ, охлаждающая заготовки в процессе работы.

Кинематическая схема токарно-винторезного станка 1К62

Технические характеристики станка 1А62

Технические характеристики станков это основной показатель пригодности станка к выполнению определенных работ на станке. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D)

- наибольшая длина L обрабатываемой заготовки (детали)

- Класс точности станка

Ниже приводится таблица с техническими характеристиками токарно-револьверного станка 1А62. Более подробно технические характеристики станка можно посмотреть в паспорте станка 1А62.

| Величины | ||

| Расстояние между центрами | мм | 750, 1000, 1500 |

| Наибольший диаметр точения над станиной | мм | 400 |

| Наибольший диаметр точения над суппортом | мм | 210 |

| Наибольший диаметр обрабатываемого прутка | мм | 36 |

| Наибольшая длина точения | мм | 650, 900, 1400 |

| Диаметр отверстия в шпинделе | мм | 38 |

| Конус передней части отверстия в шпинделе | мм | Морзе 5 |

| Количество рабочих скоростей шпинделя | 21 | |

| Число оборотов шпинделя при рабочем ходе | об/мин | 11,5…1200 |

| Количество обратных скоростей шпинделя | 12 | |

| Число оборотов шпинделя при обратном ходе | об/мин | 18…1520 |

| Число оборотов приводного шкива | об/мин | 730 |

| Количество продольных и поперечных подач | 35 | |

| Продольные подачи суппорта на один оборот шпинделя | мм/об | 0,082…1,59 |

| Поперечные подачи суппорта на один оборот шпинделя | мм/об | 0,027…0,522 |

| Число метрических резьб | 19 | |

| Величина шагов при метрической резьбе | мм | 1…12 |

| Число дюймовых резьб | 20 | |

| Число ниток на один оборот при дюймовой резьбе | дюйм | 2…24 |

| Число модульных резьб | 10 | |

| Величина модульных резьб | модулей | 0,50…3 |

| Число питчевых резьб | 24 | |

| Величина питчевых резьб | питч | 7…96 |

| Мощность электродвигателя шпинделя | кВт | 7,0 |

| Число оборотов электродвигателя шпинделя | об/мин | 1440 |

| Высота станка | мм | 1210 |

| Площадь станка занимаемая станком при РМЦ 750 (Длина х Ширина) | мм | 2510х1580 |

| Площадь станка занимаемая станком при РМЦ 1000 (Длина х Ширина) | мм | 2650х1580 |

| Площадь станка занимаемая станком при РМЦ 1500 (Длина х Ширина) | мм | 3170х1580 |

| Вес станка (без электрооборудования) при РМЦ 750 | кг | 2045 |

| Вес станка (без электрооборудования) при РМЦ 1000 | кг | 2105 |

| Вес станка (без электрооборудования) при РМЦ 1500 | кг | 2370 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Для того, что бы было легче подобрать станок с требуемыми характеристиками, рекомендуется пользоваться справочником «Универсальные металлорежущие станки. Номенклатурный справочник» который можно скачать по ссылке расположенной ниже:

Система смазки 1К62

Схема системы смазки такова, что весь процесс происходит автоматически. Резервуар, из которого масло начинает своё движение по системе, находится в корпусе передней бабки, вернее, в нижней его части. Чтобы масло достигало каждого, требующего смазки, элемента токарного агрегата, от резервуара идёт трубопровод, обеспечивающий циркуляцию масла по системе.

Смазка приводится в движение плунжерным насосом, который втягивает масло внутрь системы трубок идущих к разным узлам станка. Сам насос, находящийся на нижней крышке фартука, приводится в действие эксцентриковым кулачком, которому передаёт движение вал. Продвигаясь по системе, масло попадает через фильтр к переднему подшипнику шпинделя и на лоток. Собственный вес масла не позволяет ему задерживаться на частях в большом количестве. Стекая произвольно вниз, оно смазывает зубчатые колёса, втулки и остальные части механизма, расположенные ниже.

Задний подшипник имеет 2 способа смазки. Вторым, дополнительным, является фитильный способ смазки. Наличие масла в системе можно увидеть в левой стороне верхней крышки передней бабки, где через небольшое окошечко хорошо видна струя смазочного вещества.

В смазочной системе 1К62 используется пластинчатый фильтр. Его характеристика такова, что для очистки вытаскивать из корпуса его части не нужно, достаточно лишь прокрутить рукоятку 2-3 раза. Такой способ очистки фильтра предусмотрен производителем, в течение первого года эксплуатации, как ежедневная процедура. На более поздних сроках использования этот ритуал может стать еженедельным.

Поперечная рейка станины, по которой перемещается суппорт, смазывается в ручном режиме по мере необходимости. Для этого служит краник, расположенный над ней.

Техническое обслуживание

Существует ряд правил, которые помогут содержать токарно-винторезный станок 1К62 в прекрасном рабочем состоянии на протяжении всего срока его использования.

- Осмотр станка на отсутствие видимых повреждений до включения электросети. На слух оценить работу двигателя. Через минуту после запуска двигателя проверить подачу масла в систему. При наличии посторонних звуков, необходимо разобраться, что их создаёт – механизмы фартука, коробка скоростей или другие механизмы. Особое внимание необходимо уделить устройствам подачи и удержания заготовки и предохранительного щитка. При малейшей неисправности необходимо приостановить работу и провести ремонтные работы и отладку оборудования.

- Согласно карте смазки, необходимо менять масло в резервуаре, чистить фильтр и трубы системы. Делать профилактические осмотры и промывку агрегатов. Своевременно менять резцы, что снизит нагрузку на двигатель.

- Ничего, кроме обрабатываемой заготовки, на рабочем месте быть не должно. Это убережёт от несчастных случаев и поломок механизма.

- Делая перерыв в работе, не оставлять двигатель работающим. При выполнении задач, не требующих автоматической подачи, суппорт необходимо отключать, выставив трензель в нейтральное положение.

- После смены необходимо протереть поверхность от грязи и масла при помощи ветоши, смоченной в керосине. После чего смазать неокрашенные поверхности маслом, что будет препятствовать возникновению ржавчины.

- Ежемесячно проводить генеральную чистку механизмов и внутренней стороны кожухов. Не долить, а полностью сменить масло и смазать все узлы станка в соответствии с указаниями производителя. Промыть фильтр керосином.

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль

- Рукоятки установки чисел оборотов шпинделя

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы

- Рукоятка установки правой и левой резьбы и подачи

- Рукоятки установки чисел оборотов шпинделя

- Кнопка включения реечной шестерни при нарезании резьбы

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта

- Кнопочная станция пуска и останова электродвигателя главного привода

- Рукоятка подачи верхней части суппорта

- Рукоятка управления быстрыми перемещениями каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Выключатель насоса охлаждения

- Линейный выключатель

- Рукоятка крепления задней бабки

- Выключатель местного освещения

- Маховичок перемещения пиноли задней бабки

- Рукоятки включения, выключения и реверсирования шпинделя

- Рукоятка включения маточной гайки

- Маховичок ручного перемещения суппорта и каретки

- Рукоятки включения, выключения и реверсирования шпинделя

- Рукоятка установки величины подачи и шага резьбы

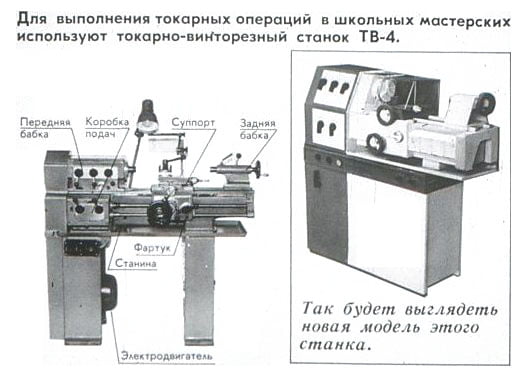

Токарный станок ТВ-320 — технические характеристики, паспорт, гитара сменных шестерен

Токарно-винторезный станок ТВ-320 имеет давнюю историю, его массовый выпуск начался в середине прошлого столетия. Этот высокоточный агрегат предназначен для токарной обработки разнообразных плоскостей, включая нарезку резьбы.

Блок: 1/5 | Кол-во символов: 226

Источник: https://promzn.ru/stanki-i-oborudovanie/tokarnyj-stanok-tv-320.html

Описание

ТВ 320 П — станок специального сегмента, оборудование с высокими оборотами. При проведении обработки реализована схема комбинирования нескольких операций, причем они выполняются одновременно. Паспорт станка гласит, что при его эксплуатации возможно использовать все технологические особенности устройства в полной мере.

ТВ 320П используется для широкого списка работ по металлу. В частности, он может применяться при:

- изготовлении инструментов и приспособлений;

- производства приборов высокой точности;

- осуществлении огромного списка токарных операций;

- нарезке резьб, как метрических, так и дюймовых;

- точения конусов и производстве операций по обработке торцов заготовок.

Список производственных процессов, где может применяться данный токарный станок высокой точности — весьма обширен. Оборудование способно выполнять даже работы с мелкими заготовками. К примеру, с его помощью быстро и точно нарезается резьба М6.

Особенностью агрегата является система установки рабочих органов. Для резцедержки резцедержатель не только оборудован несколькими посадочными местами для расположения режущих органов в ряд. На станке расположено две зоны установки резцов — спереди и сзади, причем последняя может располагаться непосредственно на суппорте.

Блок: 2/6 | Кол-во символов: 1249

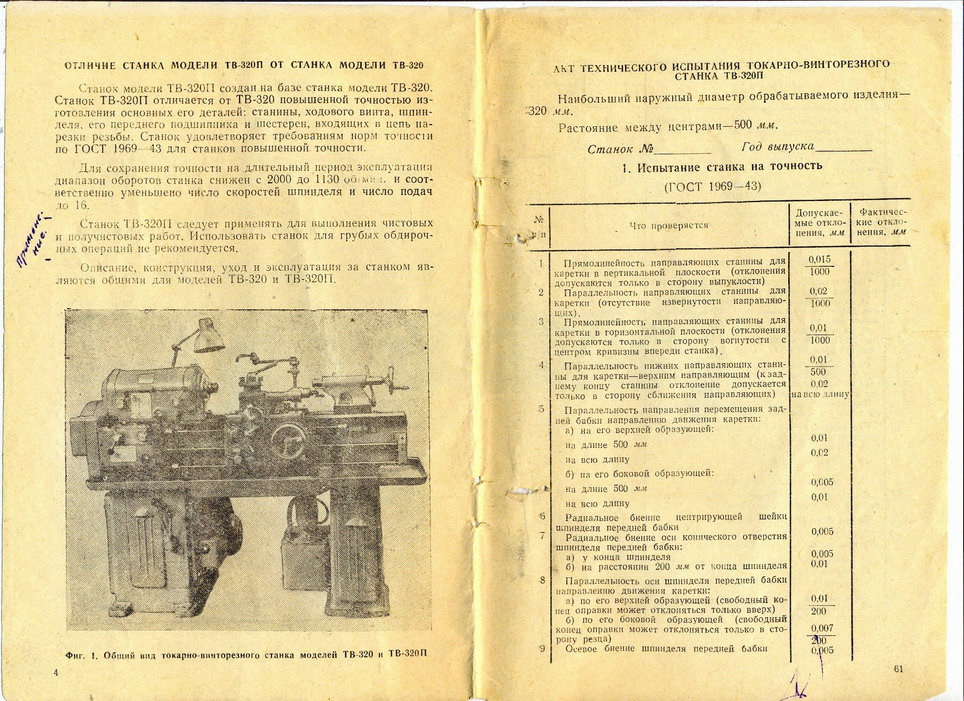

Чем отличается станок ТВ-320П от оборудования рассматриваемой модели

От базовой модели ТВ-320 токарный агрегат, в маркировке которого имеется буква «П», отличается повышенной точностью обработки, что обеспечивается особенностями его конструкции. К точности изготовления главных конструктивных узлов станка, к которым относятся его станина, ходовой винт, шпиндельный узел, передний подшипник и зубчатые колеса, входящие в кинематическую цепь, используемую для нарезания резьбы, предъявляются повышенные требования.

Такие характеристики токарного станка ТВ-320П предопределяют его использование в качестве оборудования для выполнения получистовых и чистовых работ. Данный агрегат не рекомендуется применять для обдирочных токарных работ.

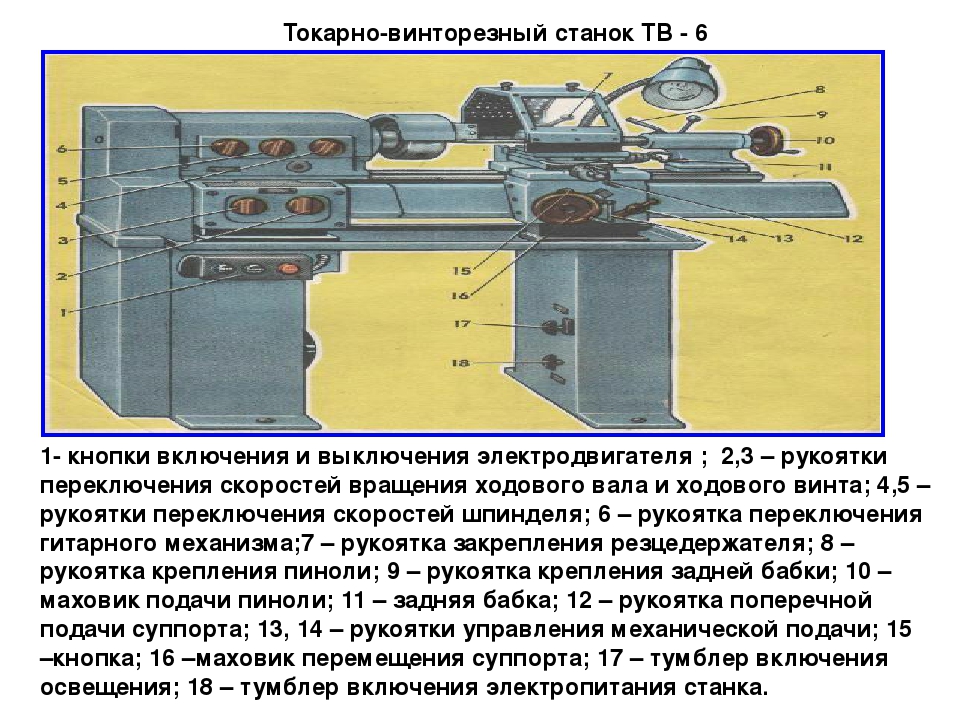

Органы управления ТВ-320

Чтобы рассматриваемый станок, соответствующий по своей точности требованиям ГОСТ 1969-43, сохранял свои характеристики на протяжении длительного времени, на нем уменьшены допустимые скорости подач, а также максимальная величина частоты вращения шпиндельного узла – до 1400 об/мин (на станке ТВ-320 данный параметр соответствует 2000 об/мин).

Блок: 2/10 | Кол-во символов: 1108

Источник: http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-tv-320-tehnicheskie-harakteristiki.html

Конструкция станка ТВ-320

Основными элементами конструкции являются:

- Коробка скоростей.

- Коробка подач.

- Передний узел.

- Задний узел.

- Привод подач.

- Фартук.

- Привод охлаждающей системы.

- Каретка резцедержателя.

Устройство станины

Рабочая основа устройства – коробчатая отливка из чугуна – располагает на себе все прочие составляющие токарно-винторезного агрегата. Внутри основы находятся специальные ребра, расположенные по диагонали, которые увеличивают ее жесткость.

Основа установлена на двух чугунных тумбах, а в ее верхней части располагаются четыре направляющих – три треугольные и одна плоская. По двум призматическим направляющим перемещается устройство резцедержателя, а по призматической и плоской – задний узел.

Левая опорная стойка станины содержит:

- коробку скоростей;

- электрооборудование, размещенное в шкафу;

- электродвигатель главного привода;

- емкость для охладительной жидкости.

Передняя и задняя бабка

Передний шпиндельный узел изготовлен из литого чугуна и состоит из таких механизмов: перебора скоростей, расположенного в передней части узла, и привода, осуществляющего прямое и обратное вращение.

Главный рабочий вал установки представляет собой пустую трубу с конусной шейкой на переднем конце. Шпиндель установлен на двух опорах, в которых установлены подшипники: скольжения – в передней; радиально-упорный – в задней. Большая часть вибрационного воздействия во время работы приходится на упорный подшипник.

Узел главного вала и его элементы имеют такие характеристики, соответствие которым необходимо:

- Продольный зазор между частями опор – 0,01-0,015 мм.

- Биение в продольном направлении – не превышающее 0,01 мм.

- Диаметральный зазор между валом и подшипником – 0,015-0,03 мм.

В переднем узле располагается и механизм изменения направления подач (не вносящий изменений в параметры вращения). Он находится в левой части узла. Специальными гайками регулируются подшипники качения переднего узла.

Задний узел устройства в осевом направлении перемещается исключительно посредством ручного воздействия. Он предназначен для удержания конца длинных болванок во время проведения токарных работ и для фиксации резцов. Фиксируется узел на рабочей основе токарно-винторезной установки эксцентриковым механизмом.

Перемещение заднего узла возможно в двух направлениях – продольном и поперечном – благодаря чему осуществляется работа с заготовками конических форм. Осевое передвижение заднего узла вдоль направляющих основы осуществляется благодаря вращающемуся от маховика винту, соединенному с гайкой.

Внутри заднего узла передвигается пиноль, которая устанавливается в определенное положение двумя зажимами, связанными с рычагом управления.

Кинематическая и электрическая схемы

Установка имеет такие органы управления:

- две рукояти изменения скорости вращения главного вала;

- рукоять изменения скорости вращения главного вала через перебор;

- рукоять реверсирования подач;

- две рукояти изменения величины подач;

- рукоять двойного увеличения подач;

- рукоять включения осевой или перпендикулярной подачи;

- рукоять включения падающего самохода;

- рукоять запуска ходового винта;

- рукоять запуска маточной гайки;

- рукоять ручного передвижения резцедержателя;

- рукоять ручного передвижения каретки;

- рукоять передвижения салазок;

- рукоять передвижения пиноли заднего узла.

Принципиальная электрическая схема

Суппорт

Резцедержатель агрегата служит для фиксации резцов и их осевых и перпендикулярных подач. Состоит из таких основных элементов:

- Осевые салазки.

- Перпендикулярные салазки.

- Верхние салазки.

- Поворотный механизм.

Каретка и салазки перемещаются во всех направлением путем механического или ручного воздействия. Салазки имеют две Т-образные крепежные выемки, что позволяет установить дополнительную резцовую головку. Величина перемещения салазок во все стороны регулируется специальными упорами. В конструкции резцедержателя имеется шариковый упор, который облегчает отсчет по лимбу при перпендикулярном передвижении.

Фартук

Находится в передней части установки и предназначается для передачи вращательного элемента от ходовых валика и винта на резцедержатель. Блокирующий механизм, расположенный в фартуке, полностью исключает одновременный запуск винта и валика и предотвращает поломку установки. Рычаг, осуществляющий переключение подач, отвечает и за маточную гайку, что запуск ее делается невозможным, пока рычаг не будет установлен в центральное положение.

Конструкцией установки предусмотрено автоматическое отключение подач при возникновении перегрузок, возможных при чрезмерном увеличении силы обработки или заедании резцов. Отключение происходит благодаря установленному в фартуке механизму падающего самохода.

Коробка скоростей

Коробка предназначена для передачи вращательного элемента от электродвигателя к главному рабочему валу установки. Трехваловая система коробки с двумя блоками сменных колес дает возможность осуществлять обработку деталей на 9 различных скоростях.

Клиноременная передача имеет возможность регулировки натяжения благодаря перемещению коробки по специальным крепежным выемкам при помощи фиксирующих болтов и винта. Болты ослабляются для перемещения.

В опоры, на которых установлены валы коробки, вмонтированы подшипники, принимающие продольные и радиальные нагрузки на себя. Расстояние между ними настраивается специальными гайками и винтами.

Блок: 2/4 | Кол-во символов: 5280

Источник: https://metmastanki.ru/tokarnyy-stanok-tv-320

Технические характеристики и возможности оборудования

По мнению специалистов, ТВ 320 отлично справляется с точностью и скоростью обработки заготовок, имеет большие технологические возможности. По точности его относят к классу «Н».

Базовые технические показатели

Параметры станка четко определены в его паспорте. Основные из них:

- Мощность основного двигателя – 2,8 кВт;

- Мощность охладительной помпы – 0,125 кВт;

- Шпиндель с 18 скоростями вращения;

- Пределы скорости шпинделя – от 36 до 2000 об/мин;

- 16 продольных и 16 поперечных подач;

- Шпиндельное отверстие диаметром 26 мм;

- Максимальная толщина заготовки – 25 мм;

- Обработка болванок длиной до 50 см;

- При заточке над станиной лимит диаметра – 32 см, над суппортом – 17 см;

Габаритные размеры станка составляют 1800*950*1250. Весит агрегат около 900 кг.

Возможности ТВ 320

Этот высокоточный винторезный станок разработан для проведения целого ряда сложных операций:

- Выточка (изнутри и снаружи)

- Нарезание различных резьб

- Конусообразная обработка

- Подрезка торцов

- Сверление

И это далеко не полный список, позволяющий полноправно назвать аппарат универсальным. Скоростной режим выточки позволяет минимизировать временные затраты.

Вдобавок, ТВ 320 снабдили удобным механизмом комбинированной работы. Менять режимы можно «на ходу». Еще одна практичная функция – возможность крепить резцы в передний или задний держатель на суппорте. Более того, их можно фиксировать в одно и то же время, а резцовая головка будет подвижной.

Блок: 2/7 | Кол-во символов: 1457

Источник: https://VseOChpu.ru/tokarnyj-stanok-tv-320/

Передняя бабка токарного станка ТВ-320

Передняя бабка – чугунная отливка коробчатой формы. В передней части установлен механизм перебора скоростей. В задней части установлен механизм привода и реверса (обратного хода) подачи.

Шпиндель станка 1 представляет собой пустотелую трубу с передней конусной шейкой. Передняя часть шпиндель смонтирована на подшипнике скольжения 2, задний конец- на радиально-упорном подшипнике 2 повышенного класса точности.

Шпиндель разгружен от изгибающих моментов клиноременной передачи. Силы резания, действующие вдоль оси шпинделя, воспринимаются упорным подшипников 4.

Осевой зазор в задней опоре шпинделя должен быть в диапазоне 0,01-0,015 мм, а осевое биение не больше 0,01.Диаметральный зазор между шпинделем и подшипником 0,015-0,03мм.

В левой части передней бабки расположен реверсный механизм, предназначенный для изменения направления подачи без изменения вращения шпинделя. Изменение осуществляется перемещением в левое положение блока 18 и через паразитную шестерню входит в зацепление выходной вал 19 с зубчатым колесом 20, закрепленным на шпинделе.

Регулировка подшипников качения бабки осуществляется гайками 22, 23,24.

фото:передняя бабка токарного станка ТВ-320

Суппорт токарного станка ТВ-320

Суппорт токарно-винторезного станка предназначенный для закрепления режущего инструмента, а также продольной и поперечной подачи резца.

Состоит из следующих основных узлов:

- Каретка 1;

- Поперечные салазки 2;

- Верхние салазки 3;

- Поворотная часть 4

Перемещение каретки в продольном направлении осуществляется как механическим способом, так и ручным. В поперечном направлении перемещаются салазки также механическим и ручным способом. Салазки снабжены двумя Т-образными паза для фиксации дополнительной резцовой головки. Регулировка величины перемещения поперечных салазок в обе стороны выполняется упорами 13.

Суппорт снабжен шариковым упором, для облегчения отсчета поперечного перемещения по лимбу.

фото:суппорт токарно-винторезного станка ТВ-320

Фартук токарно-винторезного станка ТВ-320

Фартук токарного станка предназначен для передачи вращательного движения от ходового винта и валика каретки к суппорту. Фартук оснащен блокирующим механизмом предотвращающий поломку механизма, вследствие одновременного включения ходового валика и винта. Маточная гайка не будет включена, пока не будет установлена в среднее положение рукоятка 2 переключения подачи.

Также в фартуке смонтирован механизм падающего червяка, предохраняющий станок от перегрузки. Механизм позволяет автоматически выключать подачу при возникновении перегруза вследствие увеличения силы резания или заедания режущего инструмента.

фото:фартук токарно-винторезного станка ТВ-320

Коробка скоростей токарного станка ТВ-320

Коробка скоростей токарного станка предназначена для передачи вращательного движения от главного электродвигателя к непосредственно шпинделю станка. В коробке используется схема трехваловой системы, на котором расположены тройные блоки шестерен 1 и 2, позволяющие на выходе получать 9 скоростей.

Коробка скоростей имеет возможность опускаться или подыматься по пазам, тем самым регулируя натяжение клиноременной передачи. Перемещение коробки осуществляется винтом при ослабленных крепежных болтах.

Валы коробки скоростей смонтированы на шариковых и роликовых подшипниках, воспринимающие радиальные и осевые нагрузки. Регулировка зазоров в подшипниках выполняется при помощи винтов 7 и гайки 8.

фото:коробка скоростей токарного станка ТВ-320

Задняя бабка токарного станка ТВ-320

Задняя бабка токарного станка предназначена для поддержания длинных заготовок во избежание биения, а также служит оправкой для крепления режущего инструмента (сверло, метчик, плашка и т.д.). Перемещение задней бабки исключительно ручное. Фиксация к станине производиться эксцентриковым механизмом 1 рукояткой 2.

Поворотом винта 3 возможно поперечное смещение задней бабки. Это делается в случае точение конусных поверхностей.

При помощи маховика 3, винта 5 и гайки 6 осуществляется продольное перемещение задней бабки. Пиноль фиксируется рукояткой, перемещающая зажимные сухари 8 и 9.

Для освобождение центра из пиноли необходимо переместить ее в правое положение , при этом центр выжмется упором 10.

фото:задняя бабка токарного станка ТВ-320

Технические характеристики токарно-винторезного станка модели ТВ-320

| Основные параметры | ТВ-320 | ТВ-320П |

|---|---|---|

| Высота центров над станиной,мм | 155 | 155 |

| Расстояние между центрами,мм | 500 | 500 |

| Наибольший диаметр обрабатываемой заготовки,мм: | ||

| над верхней частью суппорта | 170 | 170 |

| над станиной | 320 | 320 |

| Прутка | 25 | 25 |

| Наибольшая длина точения,мм | 500 | 500 |

| Механика станка | ||

| Количество скоростей шпинделя | 18 | 16 |

| Пределы чисел оборотов шпинделя,об/мин | 36-2000 | 36-1130 |

| Количество продольных подач | 16 | 16 |

| Пределы продольных подач,мм/об | 0,03-0,49 | 0,03-0,49 |

| Количество поперечных подач | 16 | 16 |

| Пределы поперечных подач,мм/об | 0,012-0,18 | 0,012-0,18 |

| Конус шпинделя передней бабки | Морзе 4 | Морзе 4 |

| Диаметр отверстия в шпинделе,мм | 26 | 26 |

| Конус пиноли задней бабки | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли,мм | 90 | 90 |

| Габариты станка,мм: | ||

| длина | 1800 | 1800 |

| ширина | 950 | 950 |

| высота | 1250 | 1250 |

| Вес станка,кг | 900 | 900 |

Видео:токарно-винторезный станок ТВ-320

Блок: 7/7 | Кол-во символов: 5554

Источник: http://www.metalstanki.com.ua/tokarnie-stanki/torarniy-stanok-tv-320

НАЗНАЧЕНИЕ

СТАНКА МОДЕЛИ ТВ-320 И ЕГО ОСОБЕННОСТИТокарно-винторезный станок модели ТВ-320 (фиг. 1) представляет собой высокооборотный специализированный станок особо пригодный для выполнения работ в инструментальном и приборостроительном производстве.

Станок предназначен для токарной обработки деталей резцами, укрепленными как на переднем, так и на заднем резцедержателях. Задний резцедержатель устанавливается па суппорте по мере необходимости. Обточка конусов производится путем попе’ речного смещения центра задней бабки.

В отличие от существующих типов токарных станков данная модель позволяет максимально использовать технологические возможности токарного станка при обработке деталей скоростным точением и методом комбинирования операций (С. С. Ильин и К. С. Ильин, «Наш метод комбинирования операций при токарной обработке деталей», Оборонгиз. 1955).

В соответствии с требованиями этого прогрессивного метода станок снабжен механизмом изменения величины подачи на ходу без его остановки, а рукоятки продольного и поперечного перемещения суппорта — лимбами с ценой деления, соответствующей перемещению суппорта на 0,1 мм продольного и 0,01 мм поперечного. Лимб фартука имеет цену деления 0,1 мм. Величина поперечного перемещения суппорта позволяет при одновременном креплении двух резцов перемещать резцовую головку в обе стороны за осевую линию центров.

По согласованию с заказчиком к станку прикладываются комплекты приспособлений для обработки деталей в патроне, центрах или в цанговом зажиме.

Перед установкой станка, а тем более перед началом работы на нем необходимо тщательно ознакомиться с настоящим руководством.

Скачать

Блок: 2/2 | Кол-во символов: 1644

Источник: http://pasportanastanki.ru/%D1%82%D0%B2-320-%D0%BF%D0%B0%D1%81%D0%BF%D0%BE%D1%80%D1%82-%D0%BD%D0%B0-%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA/

Особенности станины токарного агрегата ТВ-320

Вся конструктивная оснастка станка располагается на чугунном основании, которое имеет коробчатую конфигурацию. В верхнем участке главной опоры оборудования размещены 4 направляющие, три из которых призматические, а одна – плоская. Они установлены на двух чугунных стойках. По призматическим направляющим перемещается поддерживающий узел (суппорт) агрегата, а по остальным задняя бабка.

В левой тумбе опоры располагается блок скоростей токарного агрегата, отдел с электрооборудованием, электропривод, резервуар для охладителя.

Устройство шпиндельной бабки агрегата

Передний узел токарного станка ТВ-320 сделан из чугуна способом литья. В лицевой области токарного станка размещен узел перебора скоростных режимов, а в оборотной части – активный механизм блока подач, функционирующий в нескольких (прямое, обратное) направлениях.

Нагрузка реза, влияющая на шпиндельный механизм по его базисной точке, принимается упорным подшипником.

Компоненты шпиндельной системы должны обладать определенными свойствами:

- расстояние между звеньями заднего оплота – 0,01– 0,015 мм;

- промежуток промеж подшипника и полого вала в поперечном направлении – 0,015–0,03 мм.

Узел агрегата, посредством которого осуществляется изменение подачи, располагается в левой области шпиндельной бабки. Регулировка подшипников качения этого узла выполняется с помощью индивидуальных гаек.

Механический держатель для резцов (суппорт агрегата)

Предназначение поддерживающего узла в токарном станке заключается в решение двух дилемм:

- на приспособление можно закрепить режущий инструментарий;

- передвижение токарного реза в продольном и поперечном направлениях.

Продольное передвижение бывает ручным либо механическим. Внутри конструкции предусмотрены два Т-образных паза для монтажа добавочного реза. Перпендикулярное передвижение осуществляет каретка из резцовых салазок, а уровень регулируется посредством двух упоров – шарикового и поперечного вида.

Назначение фартука токарного агрегата

Располагается с лицевой стороны. Специальная оснастка позволяет уберечь устройство от аварийной ситуации, когда происходит внезапный пуск рабочего ролика и винта.

Активная позиция маточной гайки напрямую связана с расположением рукояти, которая отвечает за перевод подач. Данное включение возможно лишь, когда рукоять расположена в средней точке.

При появлении перегрузок в токарной системе во время обработки болванок срабатывает аварийное отключение подачи, которое называют устройством падающего червяка.

Функции блока оборотов агрегата

Через коробку скоростей передается вращательное действие от главного электродвигателя к шпиндельному механизму. На 3 валах блока имеется два коробки шестерен, которые обеспечивают девять скоростей вращения шпинделя. Можно контролировать натяжку ремней, передающих вращательные движения, посредством передвижения корпуса блока скоростей по особым пазам. Если возникает цель передвинуть коробку, то следует ослабить фиксирующие болты.

Чтобы ролики легче претерпевали нагрузки, для этого в их основании размещены подшипники (шарикового и роликового типа), промежуток в которых контролируется особыми винтами и гайконарезными соединениями.

Типовая комплектация станка ТВ-320 предоставляет возможность наносить резьбу метрического типа. Чтобы нанести другой вид резьбы потребуется установка вспомогательных шестерен. Комплект специальных зубчатых колес подбирается на основании таблицы, расположенной на гитаре.

Устройство задней бабки агрегата

Единственный метод осевого передвижения – только вручную. Иногда возникают ситуации, когда необходимо при возделывании длинных болванок поддержать их правый край и зафиксировать режущий инструментарий эксцентриковым механизмом.

Если перемещать бабку в поперечном направлении, то можно обрабатывать детали с конусной поверхностью. В свою очередь, продольное передвижение регулируется винтом и соединительной гайкой. Винт вращается маховиком. За положение пиноли отвечают два клеммных сухаря, связанных с регулирующей рукоятью.

Блок: 4/5 | Кол-во символов: 3978

Источник: https://promzn.ru/stanki-i-oborudovanie/tokarnyj-stanok-tv-320.html

Строение передней бабки станка

Передняя (шпиндельная) бабка токарного станка выполнена из чугуна методом литья. В ее передней части находится механизм перебора скоростей, а в задней – механизм привода коробки подач, работающий в прямом и обратном направлениях.

Шпиндель агрегата – это пустотелая труба, на переднем конце которой имеется конусная шейка. В переднюю опору шпиндельного узла установлен подшипник скольжения, в заднюю – радиально-упорный подшипник повышенной точности. Силы резания, которые воздействуют на шпиндельный узел вдоль его оси, воспринимаются упорным подшипником.

Передняя опора шпинделя с подшипником скольжения

Элементы шпиндельного узла должны соответствовать следующим техническим характеристикам:

- осевой зазор между элементами задней опоры – 0,01–0,015 мм;

- биение в осевом направлении – не более 0,01 мм;

- зазор между подшипником и шпинделем в диаметральном направлении – 0,015–0,03 мм.

Чертеж передней бабки

Механизм, который используется для того, чтобы изменять направление подачи, не изменяя параметров вращения шпиндельного узла, расположен в передней бабке – в ее левой части. Подшипники качения передней бабки могут регулироваться, для чего используются специальные гайки.

Блок: 5/10 | Кол-во символов: 1228

Источник: http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-tv-320-tehnicheskie-harakteristiki.html

Электрооборудование токарного агрегата

На металлообрабатывающем станке рассматриваемого типа размещается два электродвигателя. Каждый выполняет определенную либо дополнительную функцию:

- Основной электропривод. Его мощность составляет 2,8 кВт. Играет роль привода шпиндельного механизма станка.

- Вспомогательный электромотор. Он устанавливается в электронасос. Предназначается для результативного охлаждения механизмов токарного станка. Мощность двигателя равна 0,125 кВт.

Несмотря на некоторые видимые изъяны оборудования, токарный станок ТВ-320, включая самодельный вариант, считается весьма востребованным среди мастеров своего дела, даже спустя несколько десятилетий после прекращения серийного выпуска агрегата.

Видео: Обзор, смазка станка ТВ-320

Блок: 5/5 | Кол-во символов: 744

Источник: https://promzn.ru/stanki-i-oborudovanie/tokarnyj-stanok-tv-320.html

Инструкция к эксплуатации

ТВ 320 токари характеризуют, как весьма надежный аппарат. Тем не менее, некорректная эксплуатация может привести к сбоям и даже поломке любого оборудования.

Перед тем, как приступить к работе, обязательно изучите паспорт станка! В сопроводительной документации есть полная информация относительно:

- Назначения агрегата.

- Технических параметров.

- Величин нарезаемых резьб по видам.

Там же имеются подробные схемы всех узлов и механизмов управления.

Блок: 6/7 | Кол-во символов: 468

Источник: https://VseOChpu.ru/tokarnyj-stanok-tv-320/

Фартук станка

Основное назначение фартука, который расположен в передней части токарного станка, – сообщение вращательного движения ходового винта и ходового валика суппорту. Специальный механизм, которым оснащен суппорт, исключает риск одномоментного включения ходового винта и валика, что защищает их от преждевременной поломки. Включение маточной гайки связано с положением рукоятки, отвечающей за переключение подач ТВ-320. Такое включение может быть выполнено лишь в том случае, если данная ручка находится в среднем положении.

В случае возникновения перегрузок при выполнении обработки, что может быть связано с увеличением силы резания или заеданием режущего инструмента, в фартуке станка ТВ-320 срабатывает так называемый механизм падающего червяка, автоматически отключающий подачу.

Фартук станка ТВ-320

Блок: 7/10 | Кол-во символов: 826

Источник: http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-tv-320-tehnicheskie-harakteristiki.html

Техника безопасности

Работа токаря всегда связана с повышенным риском. Опасность связана с очень быстрым вращением заготовок, с летящей металлической стружкой, с высоким напряжением. Поэтому оператор должен предварительно пройти полный инструктаж.

Требования предъявляются и к одежде токаря, и к его самочувствию.

Допускается работать только на полностью исправном оборудовании. Перед запуском проверяется заземление, защитные щитки, система отведения стружки, отсутствие сторонних предметов.

В процессе работы токарь должен контролировать надежность фиксации заготовок, отвод стружки, слив жидкости, отсутствие разбрызгивание масла.

Категорически запрещено облокачиваться об аппарат и отходить от него в процессе работы!

Блок: 7/7 | Кол-во символов: 716

Источник: https://VseOChpu.ru/tokarnyj-stanok-tv-320/

Строение коробки скоростей

При помощи коробки скоростей вращение от главного электрического двигателя передается шпиндельному узлу токарного станка ТВ-320. На трех валах коробки скоростей агрегата есть два блока шестерен, обеспечивающих 9 различных скоростей вращения шпинделя.

Корпус коробки скоростей может перемещаться по специальным пазам, что позволяет регулировать натяжение ремней, передающих вращение шпиндельному узлу. Чтобы переместить коробку, необходимо ослабить болты, которыми она фиксируется на направляющих. Чтобы валы коробки могли успешно переносить осевые и радиальные нагрузки, в их опорах установлены шариковые и роликовые подшипники, зазоры в которых регулируются при помощи специальных винтов и гаек.

Ремни, приводящие в движение шпиндель

Стандартное оснащение станка позволяет нарезать метрическую резьбу. Для других типов резьбы требуется дополнительный комплект шестерен, подбираемый согласно таблице на крышке гитары.

Сменные шестерни станка

Блок: 8/10 | Кол-во символов: 979

Источник: http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-tv-320-tehnicheskie-harakteristiki.html

Как устроена задняя бабка станка

Задняя бабка токарного станка, которая в продольном направлении передвигается только вручную, используется для поддержки правого конца длинных заготовок в процессе их обработки и для закрепления режущего инструмента. Закрепляется задняя бабка на станине при помощи эксцентрикового механизма.

Чертеж задней бабки (нажмите для увеличения)

Задняя бабка может перемещаться и в поперечном направлении, что позволяет выполнять на станке обработку конусных поверхностей. За продольное перемещение задней бабки по направляющим станины отвечает винт, приводимый во вращение маховиком. Данный винт находится в соединении с гайкой. Положение пиноли, которая перемещается внутри задней бабки, фиксируется посредством двух зажимных сухарей, связанных с управляющей рукояткой.

Блок: 9/10 | Кол-во символов: 817

Источник: http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-tv-320-tehnicheskie-harakteristiki.html

Количество использованных доноров: 8

Информация по каждому донору:

- http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-tv-320-tehnicheskie-harakteristiki.html: использовано 5 блоков из 10, кол-во символов 4958 (17%)

- https://metmastanki.ru/tokarnyy-stanok-tv-320: использовано 1 блоков из 4, кол-во символов 5280 (18%)

- https://promzn.ru/stanki-i-oborudovanie/tokarnyj-stanok-tv-320.html: использовано 3 блоков из 5, кол-во символов 4948 (17%)

- http://www.stanoktehpasport.ru/tv-320-tokarnyy-stanok: использовано 2 блоков из 5, кол-во символов 289 (1%)

- https://VseOChpu.ru/tokarnyj-stanok-tv-320/: использовано 4 блоков из 7, кол-во символов 2667 (9%)

- http://www.metalstanki.com.ua/tokarnie-stanki/torarniy-stanok-tv-320: использовано 1 блоков из 7, кол-во символов 5554 (19%)

- http://pasportanastanki.ru/%D1%82%D0%B2-320-%D0%BF%D0%B0%D1%81%D0%BF%D0%BE%D1%80%D1%82-%D0%BD%D0%B0-%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA/: использовано 1 блоков из 2, кол-во символов 1644 (6%)

- https://MoiStanki.ru/metallooborabotka/tokarnye-metall/tokarnyj-stanok-tv-320: использовано 2 блоков из 6, кол-во символов 3643 (13%)

Характеристики токарного станка – WriteWork

РЕЗЮМЕ

Токарный станок является отцом всех станков и вошел в историю многих гонок. По мере развития взаимозаменяемых принципов производства и массового производства возникла необходимость в создании станков, способных производить детали в больших количествах.

Целью данного отчета является рассмотрение пяти различных «типов токарных станков» в связи с их производственным применением, а также сравнение важных аспектов производства и массового производства.Основное внимание будет уделено традиционному центрирующему токарному станку и его развитию в производственные токарные станки.

Определения, графики и рисунки также включены в этот отчет.

à СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ 4

1.1. ПРОЦЕДУРЫ 4

1.2. ОХВАТЫВАЕМЫЕ ТЕМЫ 4

1.3. ОБЩИЕ ПОЛОЖЕНИЯ 4

2. ТЕОРЕТИЧЕСКАЯ ФОНА, ТИПЫ СОСТАВЛЕНИЙ

3. И ОПЕРАТОРЫ 5

3.1. ЦЕНТРАЛЬНЫЙ ТОКАРНЫЙ СТАНОК 5

3.2. ПРОИЗВОДСТВЕННЫЕ СТАНКИ 6

3.2.1. Токарные станки и револьверные головки 6

3.2.1.1. Токарный станок Capstan 6

3.2.1.2. Токарно-револьверный станок 7

3.2.2. Токарный станок с ЧПУ. 7

3.2.3. Одношпиндельный токарный автомат. 8

4. СИСТЕМА УДЕРЖАНИЯ РАБОТ И ИНСТРУМЕНТОВ 9

5. НАСТРОЙКА И ПРОГРАММИРОВАНИЕ 11

6. ИЗМЕРИТЕЛЬНАЯ СИСТЕМА 12

7. ЭКОНОМИЧЕСКИЕ АСПЕКТЫ 13

8. СПРАВОЧНАЯ ИНФОРМАЦИЯ 15

1. 9 ВВЕДЕНИЕ 1.1. -КОММЕРЧЕСКИЕ УСЛОВИЯ

1.1.1. – Согласно инструкциям, данным Майклом Томасом (руководитель модуля) для «Производство и основные материалы» в Технологической школе Университета Гламоргана, этот отчет был необходим и был составлен как часть окончательной оценки.

1.1.2. – Предложение этого отчета рассматривает пять различных «Типов токарных станков» в связи с их производственным применением.

1.1.3. – Этот отчет был оценен и написан Виктором Мартинес-Пересом, первокурсником факультета машиностроения BEng (с отличием) в Университете Гламорган-Понтипридд, Уэльс

1.2. -ПРОЦЕДУРЫ

Исследование для этого отчета проводилось двумя способами :

1.2.1.Изучение по конспектам и справочникам.

1.2.2. Исследования в Интернете.

1.3. – ОСНОВНЫЕ ТЕМЫ

В этом отчете основное внимание будет уделено традиционному центрирующему токарному станку и его развитию в производственные токарные станки в связи с их производственным применением.

2. ТЕОРЕТИЧЕСКАЯ ИНФОРМАЦИЯ

Человек всегда пытался найти способы облегчить ручную работу и деловые методы, чтобы сократить рабочую силу, ускорить производство и снизить эксплуатационные расходы.

Токарный станок является отцом всех станков и зарегистрирован в ранней истории многих гонок, когда он, оснащенный фиксированной опорой для инструмента, использовался для токарной обработки древесины.Генри Модсли (1797) разработал токарный станок с суппортом для суппорта, который позволил людям очень быстро и с высокой точностью обрабатывать большие куски металла. Многие считали это важнейшим достижением в производстве станков [1]. По мере развития взаимозаменяемых принципов производства и массового производства возникла необходимость в создании станков, способных производить детали в больших количествах.

Сегодня моторно-токарный станок можно определить как механический станок общего назначения, используемый для производства цилиндрических деталей.По мере того как обрабатываемый кусок металла вращается в токарном станке, одноточечный режущий инструмент продвигается радиально в заготовку на заданную глубину и перемещается в продольном направлении вдоль оси заготовки, удаляя металл в виде стружки. С помощью насадок и принадлежностей можно выполнять другие операции [4]. Токарные станки используются для производства круглых, конических, плоских или сферических деталей. [13]

Обычные процессы на токарном станке: торцовка, прямое точение, точение конуса, нарезание резьбы.

Стандартные внутренние токарные процессы: сверление, растачивание, внутреннее прямое и коническое точение, зенкование, зенкование, развертывание, нарезание резьбы и нарезание резьбы

Прогресс в проектировании базового токарного станка для двигателя и связанных с ним станков был ответственен за разработку и производство тысяч продуктов, которые мы используем каждый день.

3. ВИДЫ СТАНКОВ, КОМПОНЕНТЫ И ОПЕРАТОРЫ

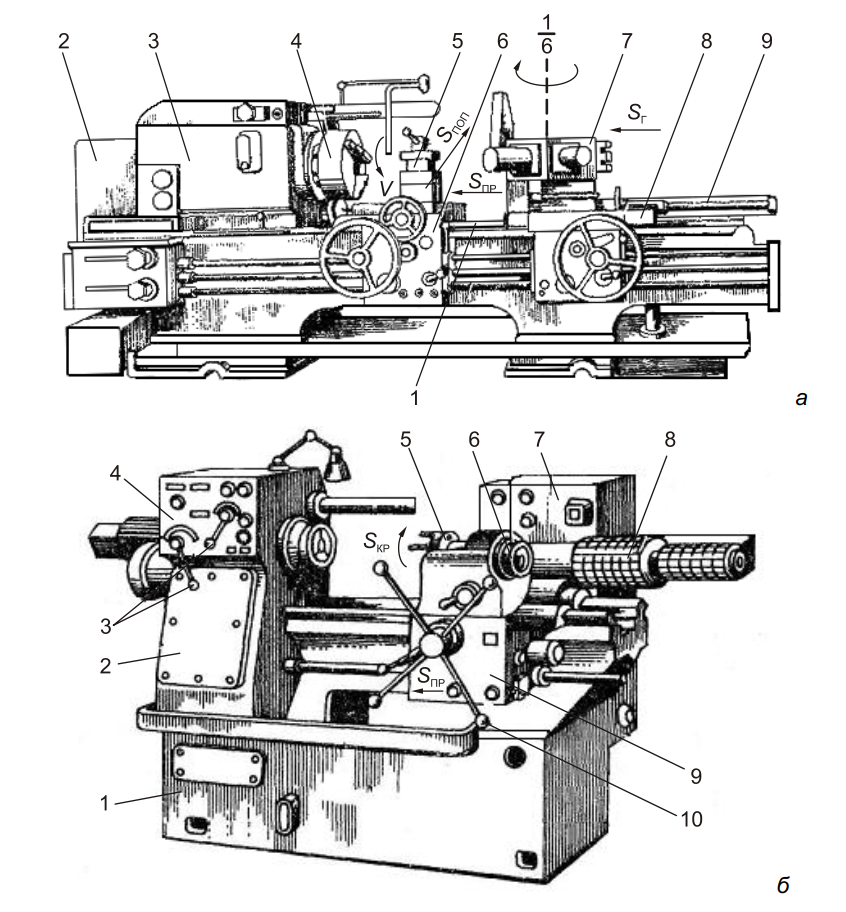

3.1. ЦЕНТРАЛЬНЫЙ ТОКАРНЫЙ СТАНОК

Токарный станок для двигателей обычно используется для обработки отдельных деталей в соответствии с требуемыми спецификациями. На токарном станке обычно выполняются следующие операции: торцевание, точение конуса, параллельное точение, нарезание резьбы, накатка, расточка, сверление и развертывание. [4]

Машинный токарный станок схематически показан на (Рисунок-1): он состоит из горизонтальной станины, поддерживающей переднюю бабку, заднюю бабку и каретку.Все станки должны иметь средства поддержки или удержания заготовки. Заднюю бабку можно зажимать в различных положениях вдоль станины для размещения заготовок различной длины. Короткие заготовки нужно захватывать только зажимным патроном.

Figure-1

Базовый токарный станок требует квалифицированного оператора, и качество производимой работы будет зависеть от его / ее заботы и внимания. Для производственных работ желательно исключить возможность отклонений и ошибок, и для этого на каретке часто устанавливаются механические упоры, чтобы обеспечить точный возврат в положение, а также отключить подачу энергии, когда требуемый рез завершен.[4]

Токарные станки с шпилем идеально подходят для изготовления простых и сложных токарных деталей, как из прутков, так и из заготовок. Заготовки могут быть подвергнуты токарной обработке, ковке или литью.

3.2. ПРОИЗВОДСТВЕННЫЕ СТАНКИ

Производственные токарные станки обычно используются, когда необходимо произвести большое количество дублирующих деталей. Токарные станки с револьверной головкой и револьверными головками, одношпиндельные автоматические станки и токарные станки с ЧПУ являются обычными станками в этой группе.

3.2.1.Капстанно-токарные станки и револьверные станки

Револьверные и револьверные станки в основном похожи по своему устройству и принципу действия.Они во многом отличаются от токарных станков. Они имеют более жесткую конструкцию, более мощные и имеют более короткие и жесткие станины. Здесь нет составных суппортов, а резцедержатель обычно представляет собой четырехходовую револьверную головку, установленную непосредственно на передней части поперечных суппортов. Задняя часть поперечных суппортов также имеет простой резцедержатель для отрезного инструмента при работе с пильным полотном. Индексируемая револьверная головка заменяет заднюю бабку, и именно эта револьверная головка несет на себе большую часть инструментов. Инструменты предварительно настроены, и револьверную головку можно индексировать или вращать для установки каждого инструмента в нужное положение.

3.2.1.1. Токарный станок с кабельным валом – меньший по размеру и наиболее часто используемый для обработки прутков с цанговым патроном. Его турель установлена на отдельной подстоечной платформе, которую можно закрепить в любой точке основной станины. Зажим более жесткий и долговечный, так как подстелька устанавливается нечасто. Башня автоматически поворачивается от станции к станции. Суппорт револьвера оснащен регулируемыми упорами, которые ограничивают его движение по направлению к передней бабке. Оператору не нужно выполнять какие-либо измерения, а просто вводит инструмент в работу, пока упор не предотвратит дальнейшее движение.Затем инструмент извлекается вручную и используется сетчатый инструмент. Упор автоматически изменяется, когда каждый новый инструмент индексируется в позиции.

3.2.1.2. Револьверно-токарный станок больше и тяжелее и используется для обработки больших отливок. Это следующая разработка в предоставлении производственной машины для использования неквалифицированным оператором. Токарно-револьверный станок обычно оснащается патронами с пневматическим или ручным управлением или специальным токарным приспособлением для удержания заготовки. Основное отличие токарного станка с шпилем заключается в том, что револьверная головка установлена на каретке, которая скользит непосредственно по основной станине станка.Индексация не автоматическая, а выполняется вручную после разблокировки башни. В этом случае поперечный суппорт упрощен и снабжен одной перевернутой стойкой для инструментов в задней части, а квадратная поворотная револьверная головка, вмещающая до четырех инструментов, установлена спереди. Для продольных и поперечных перемещений предусмотрен пронумерованный барабан упоров. Все, что требуется от оператора, – это проиндексировать револьверную головку и барабан и переместить каретку до заданного упора. На некоторых револьверных станках можно установить до 20 различных инструментов на плунжерной или седельной револьверной головке, и каждый инструмент может быть повернут в нужное положение быстро и точно.После настройки инструментов каждая деталь изготавливается быстро и точно. [8]

3.2.2. Токарный станок с ЧПУ.

Станок с числовым программным управлением (ЧПУ) (рис. 2) является одной из последних модификаций базового токарного станка для двигателей и представляет собой станок с ЧПУ с дополнительной функцией бортового компьютера.

Рисунок 2.- Токарный станок с ЧПУ

Этот токарный станок, управляемый цифровой лентой, используется в основном для операций настройки и может экономично и автоматически производить валы практически любой формы.Этот токарный станок может превзойти большинство типов токарных станков и обеспечивает экономию инструмента, настройки и времени цикла.

Под термином «числовое управление» мы понимаем, что станком можно управлять автоматически с помощью носителя (бумажной ленты). Инструмент будет делать только то, что ему приказывает лента, вставленная в машину. Но термин компьютерное числовое управление (ЧПУ) относится к компьютеру, который присоединен к станку с ЧПУ. Это делает машину более универсальной, поскольку теперь мы можем хранить информацию в банке памяти, сохраняя при этом то, что находится на ленте N / C, и повторять ее без необходимости перематывать ленту каждый раз.Вы также можете запрограммировать задание вручную, шаг за шагом, прямо на машине; это называется ручным вводом данных. В обоих случаях теперь вы можете сделать новую ленту или изменить то, что находится в банке памяти, сделав новую ленту. Это стоит дороже, но теперь оператор имеет большую гибкость при изготовлении детали. Например, если инструмент затупился, вы можете вручную изменить скорость подачи резца, чтобы резание оставалось гладким. Таким образом, резак может разрезать еще до 10 деталей, прежде чем оператору придется сменить инструмент.Это увеличивает количество деталей на инструмент и сокращает время простоя станка, что очень выгодно. Если компании необходимо добавить или удалить разделы детали для доработки или обновления, это можно сделать, нажав от двух до четырех кнопок.

В токарном станке с ЧПУ приводы маховиков обычного токарного станка были заменены, чтобы позволить им управлять положениями скольжения с помощью компьютера. Это открывает возможность создания неограниченного количества профилей с помощью непрерывного управления положением салазок.[3]

Это может быть затем расширено за счет установки револьверных головок с компьютерным управлением и револьверных головок с компьютерным управлением на продольных и поперечных направляющих, заменяющих заднюю бабку. Так как больше не требуется человека-оператора, машину можно сделать более компактной и сложной. Станину можно переконструировать и разместить под наклоном, чтобы обеспечить улучшенный поток охлаждающей жидкости. Приводные шпиндели могут быть встроены в револьверные головки, что позволяет выполнять операции фрезерования и сверления и позволяет изготавливать сложные детали за одну операцию.

3.2.3. Одношпиндельный токарный автомат.

Этот токарный станок отличается от шпиля тем, что револьверная головка вращается вокруг горизонтального шарнира, а не вокруг вертикальной оси. Он также будет иметь несколько радиальных суппортов, используемых для формования и отрезки.

Этот токарный станок особенно популярен в качестве станка для первых операций с прутковой заготовкой, использующей устройство подачи прутка магазинного типа. Производим в малых (рис. 6 и 7) и средних тиражах. Он предназначен для поворота мелких деталей, обычно используемых в фотоаппаратах, электронных устройствах, краскораспылителях, гидравлических и пневматических устройствах, а также арматуры, кабельных вводов и т. Д., Изготовленных из алюминия, латуни или низкоуглеродистой стали.Они также могут производить детали, связанные с автомобилем, такие как поршни, кольца, направляющие клапана, валы, выталкивающие пальцы и т. Д. Некоторые рабочие примеры показаны ниже.

Управление циклом обработки больше не возлагается на оператора, а управляется самим станком, как правило, с помощью кулачковых движений.

4. ОПОРНЫЕ И ИНСТРУМЕНТАЛЬНЫЕ СИСТЕМЫ

4.1. ЗАДЕРЖКА РАБОТЫ