Самодельный станок для намотки катушек трансформаторов | LENIVO

Для тех кто занимается самостоятельной сборкой ламповых усилителей или сборкой самодельной акустики , иногда возникает потребность намотать, самостоятельно, выходной трансформатор или катушку индуктивности для акустики. Можно купить готовое изделие, но хороший выходной трансформатор может стоить от 10 т.р. до 100 т.р., а во вторых его придётся долго ждать. Иногда, выполнение заказа на изготовление выходных трансформаторов затягивается на пару месяцев, а если заказывать из-за границы, то доставка, тоже, может затянуться на несколько месяцев. Так как трансформаторы это очень тяжёлые изделия, то , как правило, выбирается самая экономичная доставка, а экономичная – значит долгая.

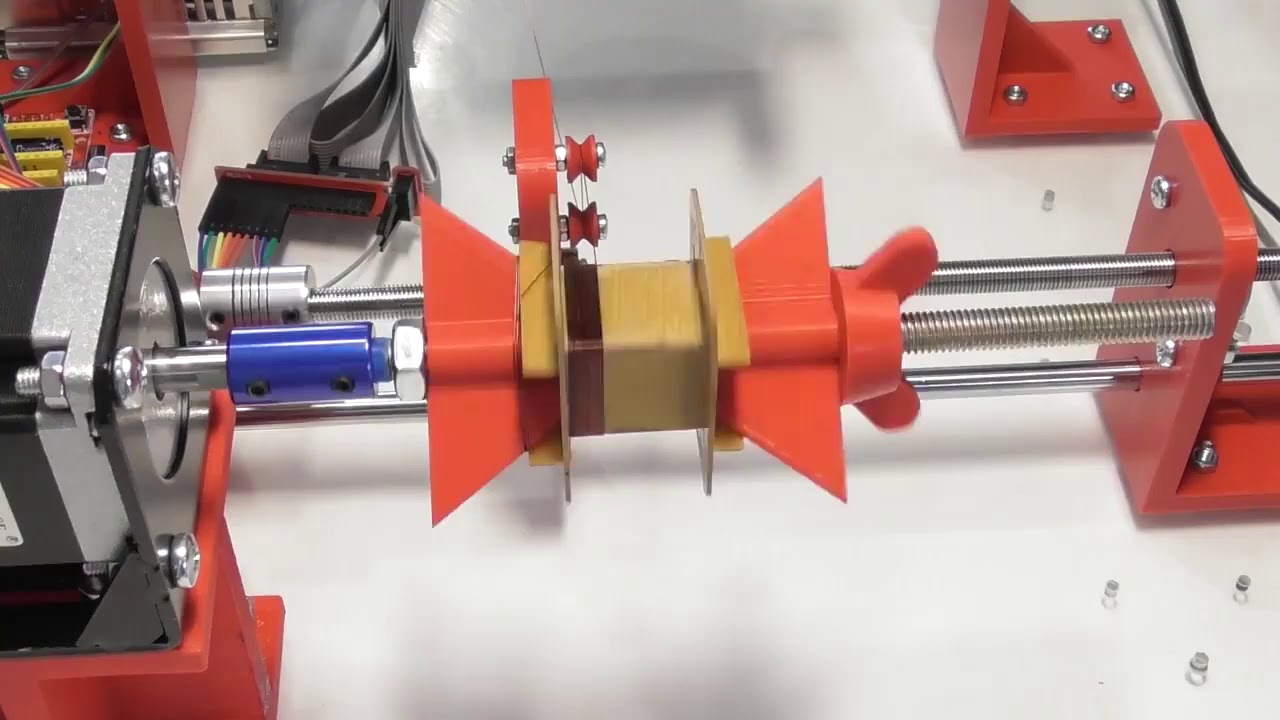

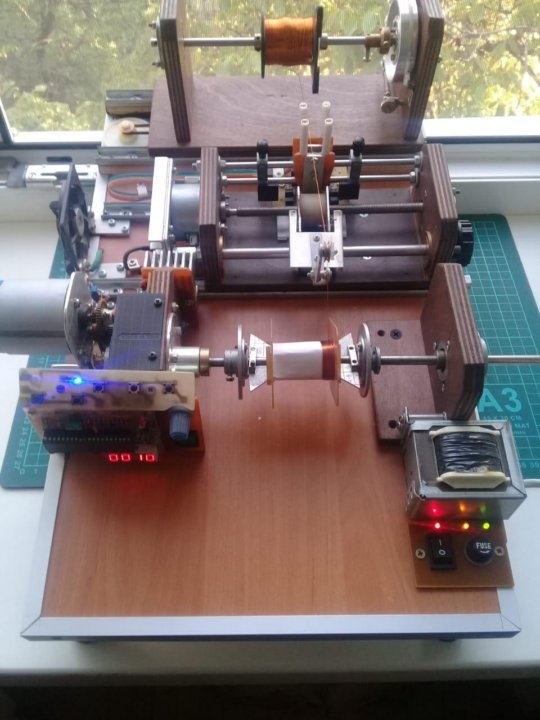

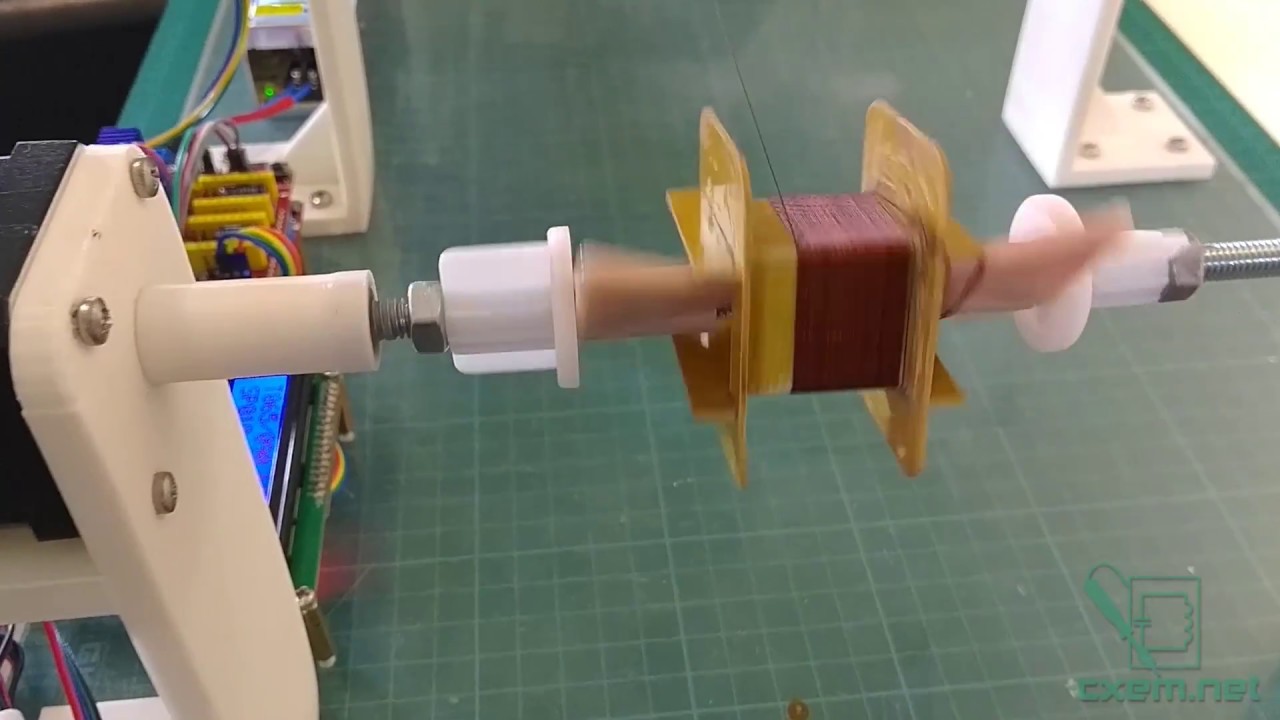

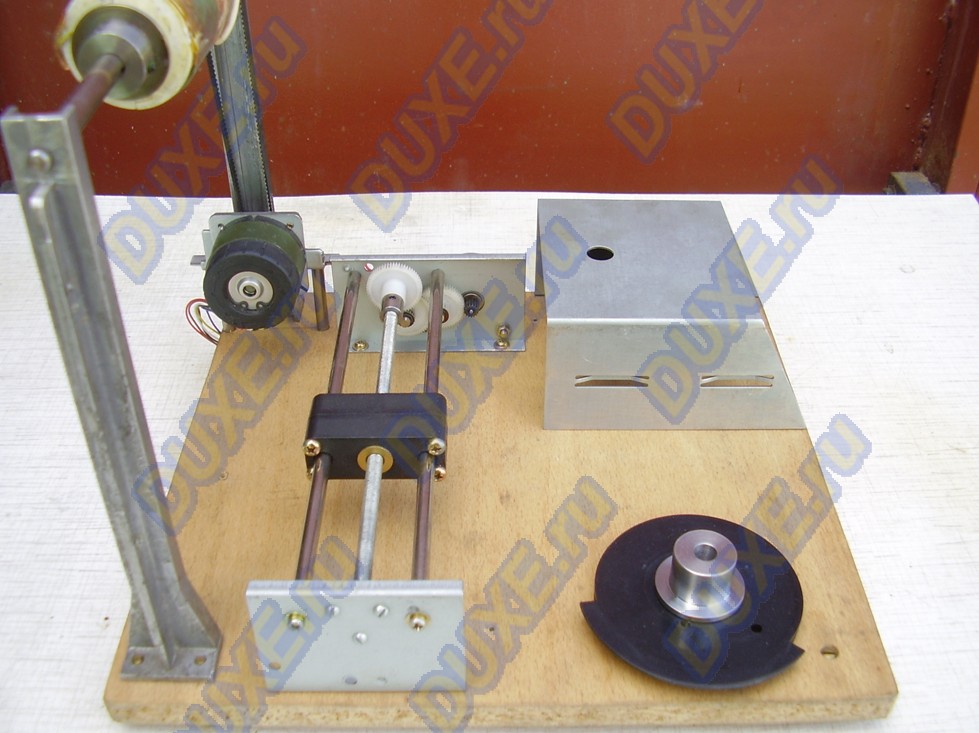

Всё началось с того , что увидел открытый проект от TDM Lab с выложенным программным обеспечением (видео Намоточный станок, и Прошивка, модели и схема https://cloud.mail.ru/public/YTqk/46a49K5DN ).

Электроника собрана на АРДУИНО НАНО 3 и символьном 2-х или 4-х строчном экране. Схема из проекта от TDM Lab , за что автору проекта большое спасибо.

Первым делом, спаял электронику и напечатал на 3D принтере корпус для неё.

У меня были шаговые двигателя от старых принтеров на 7,5 градусов за шаг или 48 шагов на оборот. Для 3D принтера эти движки не подходят – мало количество шагов, а для этого проекта они подошли.

Если посмотреть все части видео от TDM Lab , то видно, что во второй версии увеличили мощность двигателя, так как не хватало мощности для навивки толстой проволоки, поэтому я реализовал схему с редуктором , с коэффициентом редукции 9,5. Шестерня – это штатная шестерня от лазерного принтера “донора”- через неё проворачивали вал лазерного картриджа в принтере.

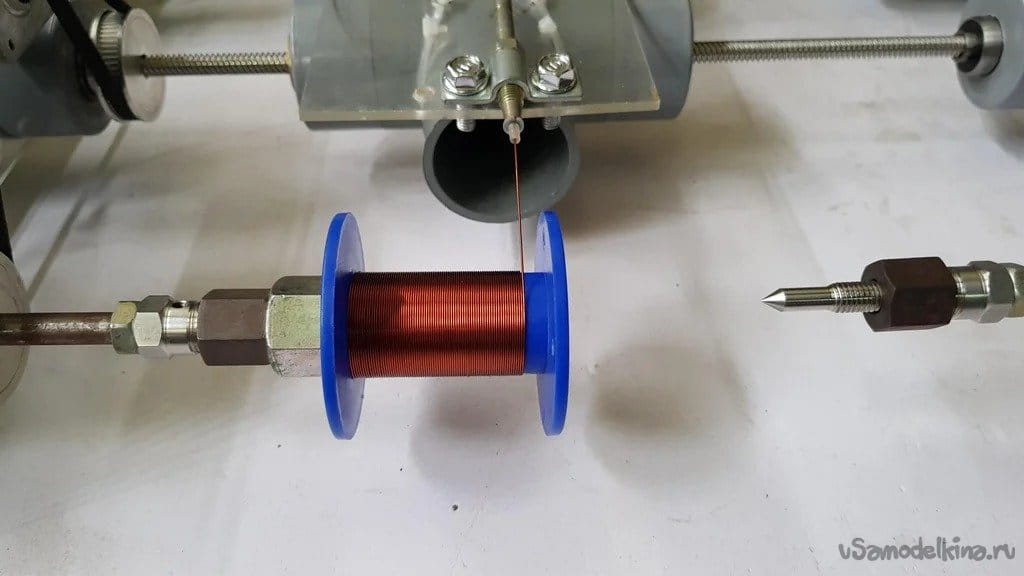

Каретку укладчика выполнил с тремя роликами, которые поджимаются винтами и можно регулировать , частично, натяг проволоки.

Каретка укладчика перемещается на 10 мм валах и на линейных подшипниках…. Просто, были в наличии такие валы и подшипники. Для винтовой передачи использована 8 мм строительная шпилька и обычная гайка. Шпильку выбирал “по ровнее”, но и то её пришлось равнять напильником и шлифовать пастой ГОИ. Люфт гайки выбирается на первом витке при смене направления и затем он не влияет на укладку витков, затем при смене направления снова выбирается на первом витке и снова дальше не влияет на смену направления. Заказал винт-трапецию с шагом 1 мм (у 8 мм резьбы шаг 1,25мм) – приедет , поставлю.

Катушка подачи проволоки крепится на 5 мм валу без подшипников и своим трением также мешает само разматываться катушке и обеспечивает дополнительный натяг проволоки.

При настройке станка пробовал наматывать проволоку с разным диаметром – 1,2 мм мотает с трудом, но мотает, но идет перегрузка по току и соответственно идут сбои у укладчика…… а 0,8 мм уже штатно с нормальным перемещением каретки мотает. Для пробы размотал старый трансформатор со старой лаковой пропиткой и остатками припоя на проволоке.

а 0,8 мм уже штатно с нормальным перемещением каретки мотает. Для пробы размотал старый трансформатор со старой лаковой пропиткой и остатками припоя на проволоке.

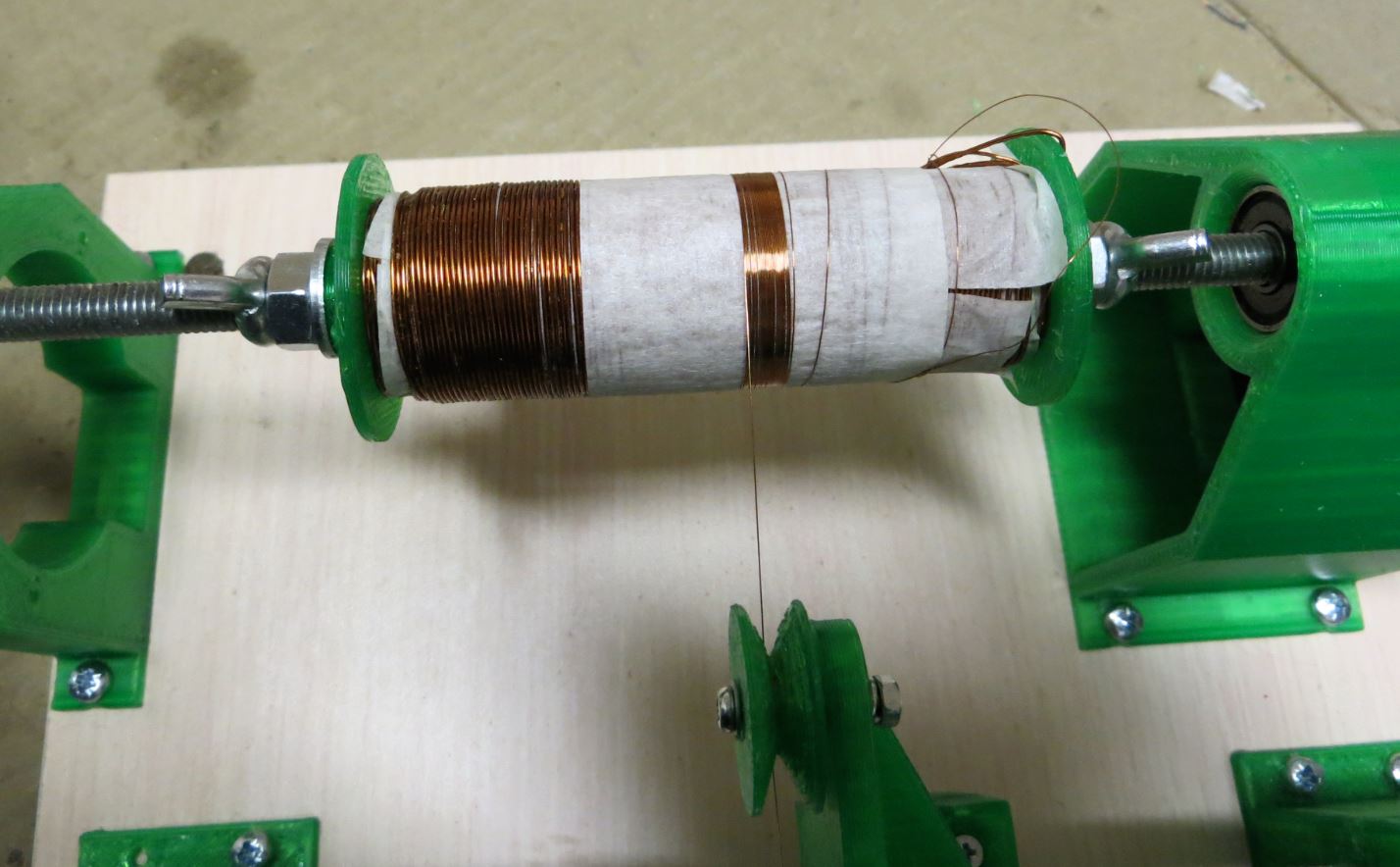

Также попробовал мотать 0,16 мм. Качество на фото ниже. В принципе, мотает для начала уже не плохо. Не идеально, но надо какое то время, чтобы отладить станок до конца. Но в принципе, уже можно мотать трансформаторы и качество будет лучше , чем при использовании ручной намотки. Ну….. моей ручной намотки…..

После намотки пробных катушек трансформаторов сделал натяжитель

провода- две фторопластовые плашки прижимаются друг другу двумя пружинками – винтами можно регулировать натяг. Один минус фторопласт быстро пропиливается.

Намотал пару выходных трансформаторов на железе от КИНАПОВСКОГО накального дросселя – пару без натяжителя и пару с натяжителем провода.

Без нятяжителя провода – индуктивность чуть меньше получилась – процентов на 20. Но могло ещё и железо на разницу повлиять.

Но могло ещё и железо на разницу повлиять.

Для сравнения -вверху два Кинаповских дросселя и крайний слева ТВ-2Ш-2. Внизу намотанный трансформатор и рядом более тонкое железо ТЕСЛА – с ним у меня не получилось – прибор показал на этой же катушке всего 7Гн.

Количество оборотов и скорость задается программно, также задаётся и шаг перемещения катушки. В процессе намотки можно остановить намотку в любой момент и потом её продолжить. Перед намоткой можно спозиционировать и вал намотки и положение каретки.

Также у укладчика можно менять вставку с роликами в зависимости от нужного расстояния от крайнего ролика до катушки-каркаса, на которую ведётся намотка .

Для установки каркаса катушки задняя бабка намотчика легко снимается.

Так же эксплуатация показала, что точности с 48 шаговым двигателем перемещения каретки не хватает – мне нужно было промежуточное значение между значениями шага перемещения укладчика витков. Поэтому переделал под стандартный 200 шаговый двигатель NEMA 17.

Поэтому переделал под стандартный 200 шаговый двигатель NEMA 17.

Поставил двигатель через вот такую накладку.

Поставил стальные ролики на подшипниках и узел натяжения от швейной машинки.

Если кому то понравился данный станок, то модели и моя версия программы выложены в открытом доступе здесь и здесь.

Или можно взять на яндекс диске

https://yadi.sk/d/VxIrbpsq-Ta3Pg

Также хотелось бы поблагодарить компанию Top 3D Shop за пластик “PETG 1,75 SolidFilament 1 кг прозрачный зеленый”.

Все детали напечатаны на 3D принтере SPrinterMINI , с зоной печати 150*150*150 мм.

Всем удачи и хорошего настроения.

РадиоКот :: Станок для намотки трансформаторов

РадиоКот >Лаборатория >Радиолюбительские технологии >Станок для намотки трансформаторов

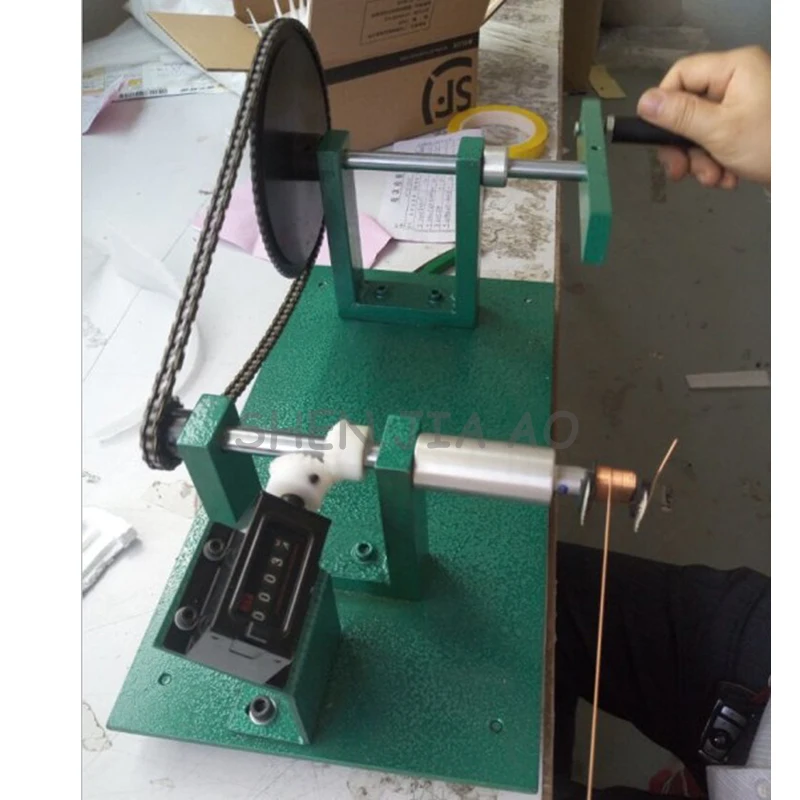

1. Счетчик витков.

2. Два режима оборотов

Два режима оборотов

(MIN – 1 оборот за 3 сек. MAX – чуть больше секунды)

3. Реверс.

4. Плавный пуск.

5. Выход на СОМ-порт для управления намоткой с компьютера.

Шутка. Выход на педаль дублирующий переключатель вперед/назад.

Конструкция и детали:

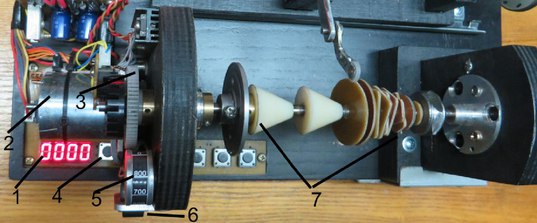

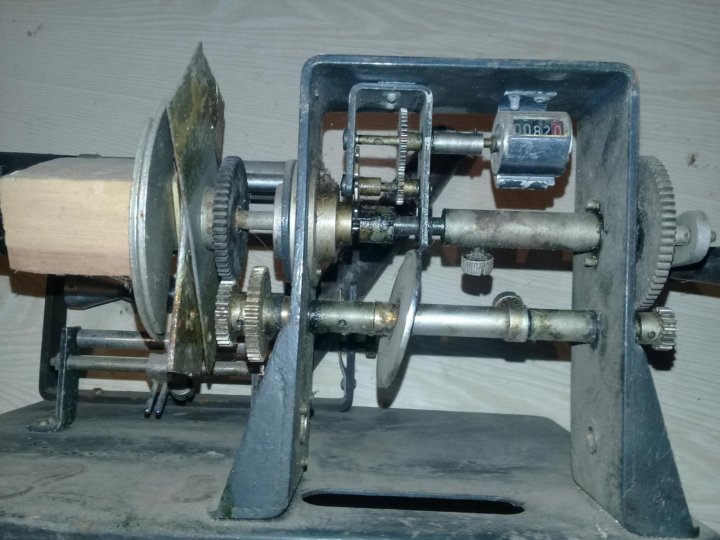

Когда разобрал негодный электродвигатель с редуктором стеклоочистителя от автомобиля ВАЗ, то сразу натолкнуло на мысль, что это уже готовый станок для намотки трансформаторов.

1. Малые обороты.

2. Моментальная остановка после отключения питания.

3. Червячный редуктор не дает катушке произвольно прокручиваться.

4. Пара контактов будет считать витки.

Поменял щетки, смазал – моторчик заработал. Перепаял провода чтобы контакты работали на смыкание.

Из всего комплектующего купил только калькулятор. На плате калькулятора нашел дорожки идущие на кнопку = и подключил к контактам на редукторе. Теперь остается только перед намоткой трансформатора набрать +1, а эксцентрический вал при каждом обороте смыкает контакты и на калькуляторе при каждом оботроте добавляется единица. Если во время намотки какой-то косяк и нужно отмоталь назад, набрал -1 и счетчик осчитывает витки обратно.

Трансформатор нашел с вторичками 9 и 17 вольт. Для плавного пуска подобрал термистор около 10Ом.

Сразу выточил переходники под шпильки Ø3мм, Ø6мм, Ø8мм. И на всякий случай под патрон.

Вот результат намотки:

Двумя проводами легко и удобно мотается.

На MIN оборотах хорошо мотается и четырьмя проводами не склеивая их в ленту.

После того как были найдены все материалы для намоточного станка, на сборку потратил целый день. Можно было и незаморачиваться с такой конструкцией, а прикрутить моторчик к столу, подключит 12 вольтовый аккумулятор и так же мотать считая в уме витки. Но лично мне, та думаю и большенству приятнее работать хорошим и удобным инструментом.

С укладчиком витков не стал заморачиваться, так как в основном мотаю трансформаторы для импульсных БП. А это всего лишь 10-20 витков в обмотке.

Все вопросы в

Форум.

Как вам эта статья? | Заработало ли это устройство у вас? |

Простой намоточный станок. Простой настольный намоточный станок Намоточный станок для катушек индуктивности

Намотка трансформатора своими руками – необходимый навык как для начинающего, так и для опытного электрика или радиолюбителя. Выполняется она при таких работах, как сборка радиоприемника, усилителя или ремонт старого трансформаторного устройства. Перед тем как намотать трансформатор, важно определить для себя последовательность действий и испытания устройства, а также знать, какие материалы и инструменты для этого используются.Рисунок 1. Устройство по принципу ворота колодца.

Какие устройства использовать?

В заводских условиях, когда промышленность требует от процесса намотки, прежде всего, скорости и точности, все работы осуществляются при помощи специальных станков. Что же делать домашним мастерам и радиолюбителям? В большинстве случаев намотку приходится делать вручную, что сказывается в итоге на точности работы устройства. Второй (более предпочтительный) вариант – применение самодельных намоточных станков. Их конструкция предельно проста, наличие такого инструмента заметно облегчит эту рутинную задачу. При выборе конструкции прибора для намотки необходимо руководствоваться следующими параметрами:

Что же делать домашним мастерам и радиолюбителям? В большинстве случаев намотку приходится делать вручную, что сказывается в итоге на точности работы устройства. Второй (более предпочтительный) вариант – применение самодельных намоточных станков. Их конструкция предельно проста, наличие такого инструмента заметно облегчит эту рутинную задачу. При выборе конструкции прибора для намотки необходимо руководствоваться следующими параметрами:

- простота создания и использования устройства;

- плавность движения катушки;

- возможность намотки трансформаторов разного размера;

- желательно наличие приспособления для подсчета количества мотков проволоки.

Рисунок 2. Устройство из ручной дрели.

Существует несколько простых устройств, которые полностью отвечают заявленным требованиям. Их изготовление не отнимает много времени, и использовать при этом можно подручные материалы. Рассмотрим такие варианты ниже.

Самое простое и распространенное устройство работает по принципу ворота колодца.

Чтобы избежать движений оси в горизонтальном направлении, на нее надевают две небольшие трубки. Около одной из трубок будут размещены деревянная колодка, фиксируемая металлической шпилькой, и клин, позволяющий надежно закрепить прибор на оси.

По тому же принципу работает и устройство, сделанное из ручной дрели. Единственное отличие в том, что инструмент нужно надежно зафиксировать, чтобы избежать лишних движений, которые могут привести к нарушению интервала между мотками проволоки. В дрель вставляют стальной стержень, на который надевают корпус будущего трансформатора. Идеальный вариант – использование металлической шпильки небольшого диаметра. Благодаря наличию на ее поверхности резьбы корпус трансформатора можно полностью обездвижить стопорами из 2 гаек (рис.

Вернуться к оглавлению

Намотка тороидального трансформатора

Рисунок 3. Кольцевые станки используют для намотки трансформаторов в промышленных масштабах.

В некоторых типах приборов – аудиосистемах, устройствах низковольтного освещения – используются особые трансформаторы тороидального типа. Потребность намотки такого прибора часто заводит в тупик людей, столкнувшихся с данной ситуацией. В промышленных условиях обмотка тороидальных трансформаторов осуществляется при помощи специальных кольцевых станков (рис. 3), а вот в домашней мастерской придется обойтись подручными средствами. Существуют 3 способа намотки устройств такого типа:

- Вручную. Недостатки таковы: долго, трудно, витки получаются не очень ровными. Но иногда это единственный доступный метод.

- При помощи «челнока». Челнок представляет собой ручное устройство, работающее по принципу механизма швейной иглы.

- Использование самодельного устройства.

Если с первыми двумя способами все понятно, то третий требует детального объяснения. Для создания самодельного устройства понадобятся обод от велосипедного колеса, подвижно закрепленный на стене штырем, и резиновое кольцо для фиксации проволоки (рис. 4).

Для создания самодельного устройства понадобятся обод от велосипедного колеса, подвижно закрепленный на стене штырем, и резиновое кольцо для фиксации проволоки (рис. 4).

Рисунок 4. Намотка с помощью обода.

Велосипедный обод нужно будет разрезать и приспособить к нему металлическую пластину на двух небольших болтах для дальнейшего соединения разреза. После того как катушка трансформатора подготовлена к намотке, ее надевают на обод сквозь прорезь, закрывают круг и начинают наматывать на него нужное количество проволоки. Незакрепленная катушка в это время будет свободно вращаться вдоль обода. Следующий шаг – соединение катушки с проводом. После этого ее просто ведут вдоль обода, а проволока при этом будет сама укладываться ровными витками. Следить нужно только за натяжкой и плотностью витков.

Описанный выше способ хорошо подходит для трансформаторов больших размеров. Для небольших устройств, используемых в бытовых приборах и радиотехнике, метод можно видоизменить и применять не велосипедный обод, а любое подходящее кольцо с плоской поверхностью нужных размеров.

Вернуться к оглавлению

Размотка проволоки

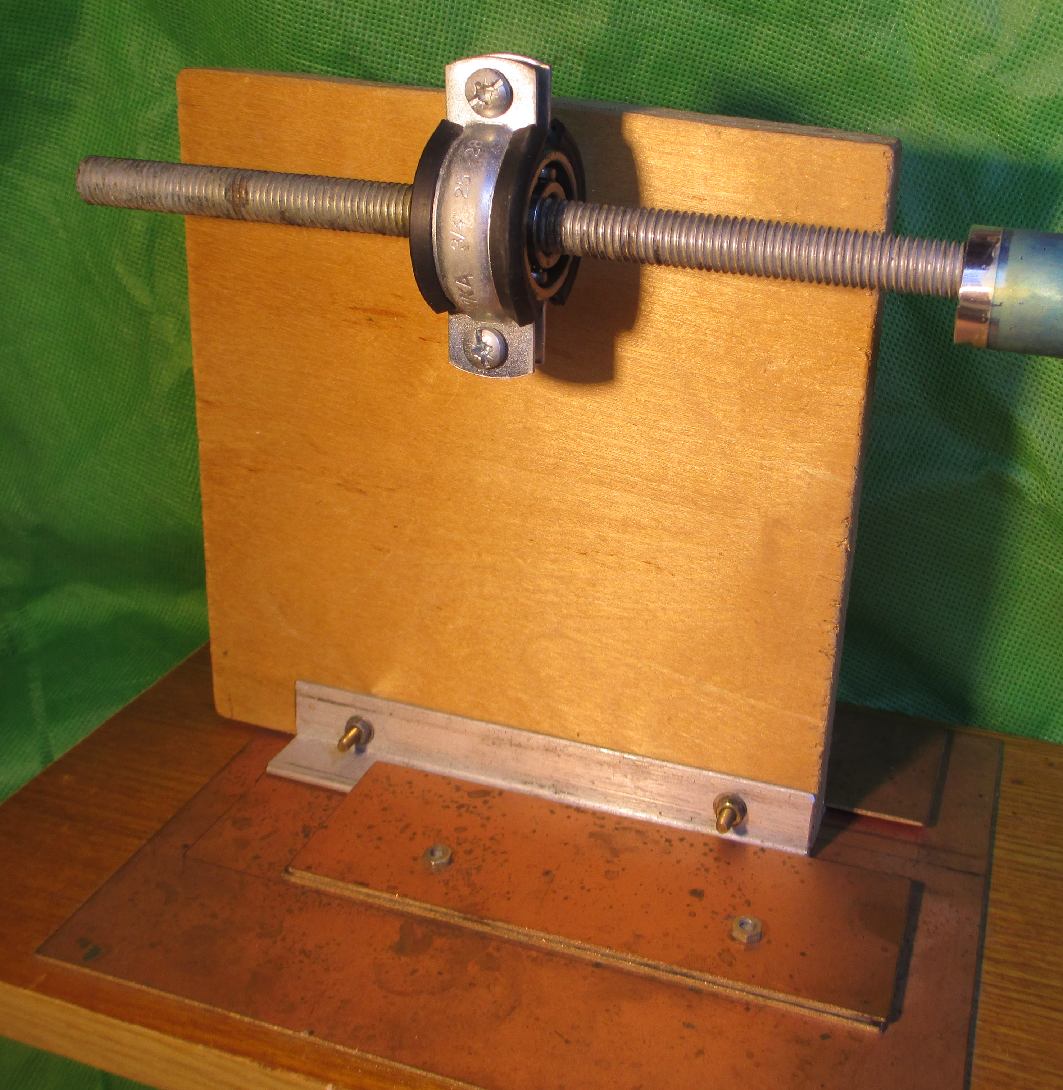

Если в качестве источника проволоки для намотки вы планируете использовать старый трансформатор, то облегчить и ускорить работу можно при помощи небольшого размоточного станка. Его использование позволяет равномерно извлекать проволоку, избегая рывков и повреждений изоляции. Принцип действия и строение устройства напоминают намоточный станок, но движения катушки происходят в обратном направлении.

Довольно простое в изготовлении и использовании приспособление выглядит практически так же, как и ручной станок. Отличие заключается в отсутствии ручки и наличии приспособления для фиксации пустотелого корпуса трансформатора на металлической оси. Закрепляют корпус при помощи свернутого в многослойную трубку куска картона, бумаги или любого другого подходящего материала. Так, можно будет обеспечить плавность размотки, отсутствие скачков и ударов катушки об ось.

Рисунок 5. Станок со шпильками.

Немного усложнив конструкцию и добавив в нее фиксаторы из деревянных, металлических или текстолитовых пластин, можно сделать приспособление гораздо более удобным в применении. Вместо металлической оси в таком случае используют шпильку с резьбой диаметром 6 мм. Она будет не просто свободно вращаться в стойках, а фиксироваться системой гаек-барашков (рис. 5).

Вместо металлической оси в таком случае используют шпильку с резьбой диаметром 6 мм. Она будет не просто свободно вращаться в стойках, а фиксироваться системой гаек-барашков (рис. 5).

При размотке мощных трансформаторов между первичной и вторичной обмотками можно обнаружить изоляционный материал. Не следует его выбрасывать, так как он обладает повышенной надежностью и пригодится при конструировании вашего устройства. Помимо этого, во время разборки старого трансформатора вы встретитесь с такой проблемой, как отдельные слои проволоки, покрытые прозрачным материалом – специальным лаком. Не нужно пытаться снять или соскрести его, так как в процессе можно легко повредить тонкую внешнюю обмотку проволоки. Лучше всего разматывать такой трансформатор на станке, делая плавные и медленные движения, при этом проволока сама будет нормально отходить.

Очень часто при ремонте того или иного оборудования, особенно если в сборке имеется очень редкий трансформатор, возникают проблемы доступности этого элемента. Конечно же, можно заказать трансформатор у самого производителя.

Конечно же, можно заказать трансформатор у самого производителя.

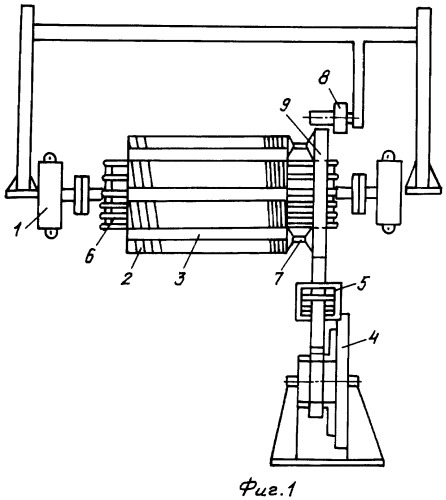

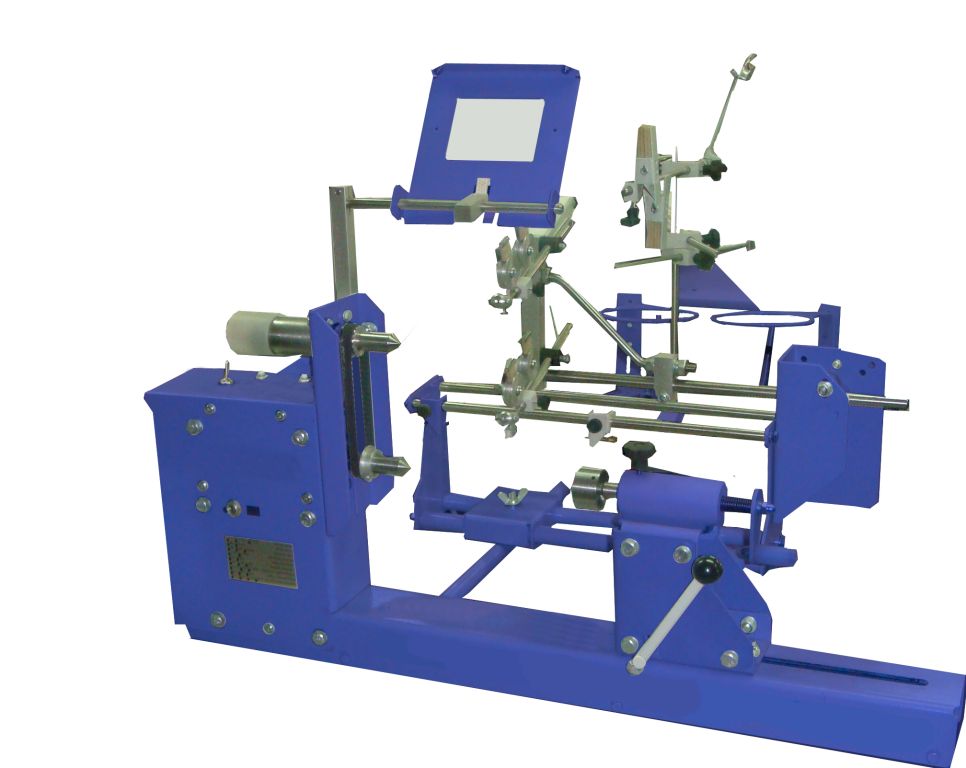

Но вряд ли завод станет обслуживать одноразового клиента, да и еще с одним заказом. И для того, чтобы таких проблем не возникало, был создан станок им. Н. Филенко. Устройство довольно простое и достаточно функциональное. Согласитесь, любой мастер, да и начинающий радиолюбитель не отказался бы иметь в своей коллекции инструментов станок, который умеючи наматывает витки для трансформатора.

Особенности.

Станок позволяет мотать провода на каркасы с внутренним диаметров от 10 миллиметров, и даже на квадратные и прямоугольные каркасы размерами от 10 х 10 мм.

Макс. длина намотки составляет 180-200мм.

Макс. диаметр (т.е. диагональ квадратного каркаса) составляет 190-200мм.

Намотка может осуществляться в ручном режиме с использованием провода до 3.2мм, в режиме «полуавтоматической» намотки с использованием провода от 0.3 до 2.00 мм.

Режим полуавтоматической намотки предусматривает укладку и намотку слоя провода синхронно, с последующей ручной укладкой слоев изоляции и сменой направлений укладки проводов.

В станке, для укладки проводов разных диаметров, предусмотрен набор шкивов, которые легко менять, и которые позволяют выбрать около 27 разных шагов намотки с диапазоном от 0.31 до 1.0 мм, или же 57 шагов с диапазонами от 0.31 до 3.2 мм.

Устройство из-за своей большой массы не нуждается в креплениях к основанию.

Принцип работы станка довольно прост: вал, на котором устанавливается каркас трансформатора, соединен с валом, синхронно по которому и перемещается сам укладчик проводов. Во внутренней части втулки укладчика провода нарезана резьба. При вращении этого вала, втулка перемещается и тянет направляющее устройство для проводов.

Быстрота вращения вала зависит от размера шкивов, то есть от их диаметров, которые установлены на нижних и верхних валах, а быстрота перемещения самой втулки плюс ко всему и от шага резьбы укладчика. Вращение вала с самим каркасом можно осуществлять вручную, также можно приделать электродрель в качестве привода.

Детали и элементы.

Станина

Станина оборудования изготовлена из пары стальных листов. Основание станины выполнено из стали толщиной в 15 мм, боковины – 6 мм. Такая конструкция взята специально из соображения поверхностной устойчивости оборудования.

Перед закреплением боковины, станины укладываются вместе, и осуществляется сверление дырок одновременно на обоих боковинах. Далее, после этого станины устанавливаются на само основание и сваркой привариваются к нему.

В просверленные отверстия (кроме нижних) боковин вставляются втулки, а в остальные отверстия – подшипники. Эти элементы были взяты от 5-ти дюймового обычного дисковода. Для того чтобы подшипники и втулки не перемещались, их необходимо зафиксировать крышками.

Валы.

Верхний вал предназначен для крепления каркаса катушки. Изготовлен из прутка размером в 12 мм. (В станке абсолютно все валы подходят друг к другу по размерам их размеров, и взяты они от старых матричных принтеров, так как они произведены от закаленной стали, они хромированы и отшлифованы).

Серединный вал . На этот вал опирается устройство подачи проводов. Средний вал также изготовлен из вала с диаметром 12 мм. Здесь этот прут рекомендуется отполировать.

Втулки укладчика.

Длина втулки и длина 20 мм; внутренняя резьба должна быть такой же, как на нижнем вале, то есть М12х1,0 мм (а в оригинале составляет – М10х1,0 мм)

Шкивы

Шкивы станка выполнены по 3 канавкам разных диаметров в одном блоке. Диаметры были выбраны таким образом, чтобы наиболее оптимально перекрыть диапазон сечений проводов.

Комбинация шкивов дает возможность получить до 54 различных шагов намотки проводов. Канавки для пассика, в особенности их ширина, выбирается исходя из уже имеющихся пассиков, в данном варианте – 6-мм. Обратите внимание: Сумма толщины шкивов не должна быть более 20-ти мм. Если толщина больше, то необходимо будет увеличить саму длину левых хвостовиков верхнего и нижнего валов.

Табличка шагов.

В данной таблице указаны: колоны – диаметр ведомых шкивов; строки – диаметр ведущих шкивов; ячейки – шаги намотки.

Обратите внимание : Все параметры, приведенные в таблице, носят только ознакомительный характер, так как данные напрямую зависят от точности конструирования самих шкивов, диаметров пассика и шага резьбы на падающем валу. Рекомендуется, после изготовления станка уточнить показатели, осуществляя пробные намотки. Некоторая неточность при конструировании особо не окажет большого влияния на производительность, но все, же довести дело до ума советуем. Если же возникнет необходимость осуществить намотку более тонкими проводами, можно будет изготовить тройной шкив с диаметром в 12 / 16 / 20 мм. Дополнительное наличие таких шкивов позволит использовать и провода диаметров от 0,15 мм.

Укладчик проводов.

Укладчик выполнен из трех пластин, соединенные друг с другом винтами М4. Размер отверстий 20-ть мм. Отверстия в верхней части – 6 мм, выполнен для винта, регулирующий натяжения провода.

Внутренняя пластинка изготовлена из стали. В нижнюю дырочку приварите стальная втулка размером в 20-ть мм, и длиной в 20-ть мм, и с внутренней резьбой в 12х1,0. В верхнее отверстие вставьте фторопластовую втулку с диаметром в 20 мм, и внутр. диаметром – 12.5 мм. Размер самой втулки должен составлять 20 мм. После всего, пластины крепятся между собой двумя винтами, но на рисунке это не указано.

В верхнее отверстие вставьте фторопластовую втулку с диаметром в 20 мм, и внутр. диаметром – 12.5 мм. Размер самой втулки должен составлять 20 мм. После всего, пластины крепятся между собой двумя винтами, но на рисунке это не указано.

Между внешними пластинками вклеивается кожаный желобок, нужен он для того, чтобы выпрямлять и натягивать провод. Также для регулировки натяжения в верхнюю часть укладчика установлен винт, стягивающий верхние части внешних пластин. На заднюю часть станины установлен откидной кронштейн, куда крепится катушка с проводомами.

И наконец, сам привод. Здесь в качестве этого элемента использовалась обычная шестерня, к которой прикреплена рукоятка. Процесс намотки можно также автоматизировать, установив патрон обычного аккумуляторного шуруповерта.

Если же справа на налево – «восьмеркой»

Если производится намотка в режиме полуавтомата, то на калькуляторе нажмите функции «1 + 1». Этот режим позволит с каждым оборотом вала прибавлять по единичке к вышеупомянутому выражению. При отмотке проводов просто выберите выражение «1 – 1», здесь счетчик будет работать аналогичным способом, но уже с вычетом.

При отмотке проводов просто выберите выражение «1 – 1», здесь счетчик будет работать аналогичным способом, но уже с вычетом.

Во время работы внимательно следите за укладкой. Как только провод достигнет противоположной щечки трансформатора, прижмите зажим и быстро измените положение пассика.

Ну вот, в принципе, и весь секрет.

Схема самодельного датчика протечки воды

Намотать катушку, трансформатор, смотать нитки с клубка, всё это можно сделать без особого труда, если у вас в домашнем арсенале имеется намоточный станок.

Сделать намоточный станок можно из любых подручных средств. Важно только руководствоваться наиболее адекватными для вашей задачи инженерными решениями. Сначала вам необходимо продумать массогабаритные размеры, и подобрать всё необходимое.

Хочу обратить ваше внимание на не хитрое конструктивное решение, которое возможно поможет вам легко, просто и качественно спроектировать и реализовать многофункциональный намоточный станок.

Вам понадобится: платформа, на которой вся конструкция буде расположена, двигатель, – который будет приводить в движение ваш станок, колеса соединённые между собой резиновым пассиком (рисунок №1) подшипники, оси, крепёж и прочий материал который предусмотрен вашей конструкцией.

Рисунок №1 – Колеса соединённые пассиком

Колёса соединённые пазиком вам необходимы для того что бы в случае заклинивания не вышел из строя ваш станок или не порвался материал который вы наматываете. Также ременная передача образованная резиновым пассиком обеспечивает вам надлежащую скорость намотки не зависимо от оборотистости вашего двигателя. И если вы их расположите на одной оси несколько штук разного диаметра, то сможете без труда регулировать скорость намотки (рисунок №2) просто перебрасывая пассик на другую ложбинку. Хотя грамотнее просто регулировать скорость вращения двигателя – но это не всегда возможно.

Рисунок №2 – Несколько колес на оси для регулировки скорости наматыванияКонструктивно колёса можно изготовить, как показано на рисунке №3 и ещё рекомендую сделать не хитрый пирамида подобный зажим для удобства закрепления катушки в станок.

Рисунок №3 – Пример конструкции колёс и зажима

После того как вы изготовили колёса вам необходимо их закрепить как показано на рисунке №4,5.

Рисунок №4 –Пример конструкции

Рисунок №5 –Пример конструкции

Для того что бы закреплять катушки разного диаметра в ваш станок я рекомендую один держатель крепко закрепить к платформе а второй соединить с ней подвижным соединением (его вам необходимо продумать самим в зависимости от предполагаемой конструкции) рисунок №6.

Рисунок №6 – Эскиз конструкции станка в сборке.

Я гарантирую, что такое конструктивное решение может и не удовлетворит все ваши потребности в намотке, но львиную долю этого процесса, вам упростит.

P.S.: Я постарался наглядно показать и описать не хитрые советы. Надеюсь, что хоть что-то вам пригодятся. Но это далеко не всё что возможно выдумать, так что дерзайте, и штудируйте сайт

Очень часто при создании электронных самоделок приходится наматывать и перематывать различные трансформаторы и катушки. Хорошим помощником в этом не простом и кропотливом деле, может стать простой в изготовлении и надежный самодельный намоточный станок для импульсных трансформаторов от компьютерных блоков питания и обычных трансформаторов с «Ш» образным магнитопроводом.

Конструкция намоточного станка очень простая в изготовлении, под силу даже начинающему токарю. Станок состоит из вала закрепленного на опоре вращения. С правой стороны имеется ручка для вращения вала. На валу с лева направо одето зажимное устройство, левый и правый конуса для надежного крепления трансформаторов.

На этой картинке изображен чертеж для изготовления намоточного станка своими руками. Станок рассчитан для намотки импульсных трансформаторов от компьютерных блоков питания и «Ш» образных трансформаторов. Если вы собираетесь мотать, что то очень мелкое или слишком крупное тогда вам надо масштабировать чертеж под ваши нужды. Ну, а если вас устраивает размер станка, смело берите чертеж и отправляйтесь к знакомому токарю. -Хороший токарь сделает намоточный станок за три часа… -Пускай делает. Да, и не забудьте прихватить с собой токарной валюты. Всякий труд должен оплачиваться.

Станок оснащен электронным счетчиком оборотов. Который я приобрел в очень известном китайском интернет магазине всего за 7. 5$. Пожалуй это не дорого… За эти деньги счетчик комплектуется герконовым датчиком, крепежной пластиной для герконового датчика и маленьким неодимовым магнитом! На передней панели счетчика находится две овальные кнопки. Левая кнопка «Pause» включает прибор и сохраняет показания счетчика, кнопка «Reset» обнуляет показания прибора. Прибор питается всего от одной 1.5В АА пальчиковой батарейки, расположенной на задней панели счетчика оборотов под пластиковой крышкой. Также имеются разъемы для подключения герконового датчика и дополнительной кнопки «Reset».

5$. Пожалуй это не дорого… За эти деньги счетчик комплектуется герконовым датчиком, крепежной пластиной для герконового датчика и маленьким неодимовым магнитом! На передней панели счетчика находится две овальные кнопки. Левая кнопка «Pause» включает прибор и сохраняет показания счетчика, кнопка «Reset» обнуляет показания прибора. Прибор питается всего от одной 1.5В АА пальчиковой батарейки, расположенной на задней панели счетчика оборотов под пластиковой крышкой. Также имеются разъемы для подключения герконового датчика и дополнительной кнопки «Reset».

Герконовый датчик я прикрутил к алюминиевой стойке с помощью крепежной пластины. Неодимовый магнит закрепил на ручке. Для правильной работы прибора необходимо установить зазор между герконовым датчиком и неодимовым магнитом не более пяти миллиметров. Каждое прохождение неодимового магнита над герконовым датчиком счетчик оборотов считает за один виток.

Как же пользоваться станком для намотки трансформаторов?

И так, знакомый токарь изготовил все детали станка за три часа. Вы своими руками собрали намоточный станок и тщательно смазали все вращающиеся детали, установили счетчик витков. Теперь можно приступать к намотке трансформаторов. Откручиваем винтик М5 на зажимном устройстве, снимаем его и левый зажимной конус. Одеваем каркас трансформатора на вал и одеваем левый конус с зажимным устройством. Плоской отверткой фиксируем винт М5 на зажимном устройстве, далее поджимаем каркас двумя гайками. В этом деле главное не перетянуть, иначе расколите каркас. Включаем счетчик витков и если необходимо сбрасываем показания прибора в ноль.

Вы своими руками собрали намоточный станок и тщательно смазали все вращающиеся детали, установили счетчик витков. Теперь можно приступать к намотке трансформаторов. Откручиваем винтик М5 на зажимном устройстве, снимаем его и левый зажимной конус. Одеваем каркас трансформатора на вал и одеваем левый конус с зажимным устройством. Плоской отверткой фиксируем винт М5 на зажимном устройстве, далее поджимаем каркас двумя гайками. В этом деле главное не перетянуть, иначе расколите каркас. Включаем счетчик витков и если необходимо сбрасываем показания прибора в ноль.

Зачищаем ножом конец провода от лака и прикручиваем к клейме каркаса от трансформатора. Левой рукой направляем провод, а правой вращаем ручку. После нескольких минут тренировок провод будет ложиться ровными слоями. Каждый слой провода во избежание пробоя изолируем несколькими слоями обыкновенного скотча. Не забывайте наблюдать за показаниями счетчика.

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

Станок получился простым и вместе с тем функциональным. Вид спереди и сверху.

Вид спереди и сверху.

Он позволяет наматывать обмотки на круглых полых каркасах внутренним диаметром от 10 мм, а также на каркасах квадратного или прямоугольного сечения внутренним размером от 10х10 мм.

Максимальная длина намотки – 180-200 мм. Максимальный диаметр(диагональ прямоугольного каркаса) составляет 200 мм. Намотку можно вести вручную проводом диаметром до 3,2 мм, в режиме «полуавтоматической» намотки проводом от 0,31 до 2,0 мм. «Полуавтоматическая» намотка предусматривает намотку и укладку слоя провода синхронно с намоткой, с последующей ручной укладкой слоя изоляции и сменой направления укладки провода. На круглых оправках с укладкой вручную можно мотать даже трубкой диаметром до 6 мм. Для укладки провода разных диаметров предусмотрен набор сменных шкивов, позволяющих выбрать 27 различных шагов намотки в диапазоне 0,31 – 1,0 мм или 54 шага намотки в диапазоне 0,31 – 3,2 мм. Сам станок легко умещается на обычной кухонной табуретке, благодаря большому весу не требует дополнительного крепления.

Принцип работы

Прост до безобразия. Вал, на котором установлен каркас трансформатора, кинематически соединен с валом, по которому перемещается укладчик провода. Укладчик провода имеет втулку, внутри которой нарезана резьба. При вращении вала втулка перемещается и движет за собой направляющее устройство для провода. Скорость вращения вала определяется диаметрами шкивов, установленных на верхнем и нижнем валах, а скорость перемещения втулки кроме этого и шагом резьбы вала укладчика. Набор из 3-х тройных шкивов позволяет получить до 54 комбинаций шага укладки провода. Направление укладки изменяется перестановкой пассика соединяющего шкивы. Вращение вала с каркасом можно осуществлять вручную, а можно приспособить электродрель в качестве привода.

ДЕТАЛИ

Все размеры указаны как в оригинале.

Станина

Станина станка сварена из стальных листов. Основание станины выбрано толщиной 15 мм, боковины – толщиной 6 мм. Выбор обусловлен в первую очередь устойчивостью станка(чем тяжелее, тем лучше)

Перед сваркой боковины станины складываются вместе и производится сверление отверстий одновременно в обоих боковинах. После этого станины устанавливают на основание и привариваются к нему. В верхние и средние отверстия боковин вставляются бронзовые втулки, в нижние – подшипники.

После этого станины устанавливают на основание и привариваются к нему. В верхние и средние отверстия боковин вставляются бронзовые втулки, в нижние – подшипники.

Подшипники взяты от старого 5 дюймового дисковода. От перемещения подшипники и втулки с внешней стороны боковин фиксируются крышками.

Валы

Верхний вал, на котором крепится каркас катушки, изготовлен из прутка диаметром 12 мм. В этой конструкции все валы изготовлены из подходящих по диаметру валов от выслуживших свои сроки матричных принтеров, они изготовлены из хорошей стали, закалены, хромированы или отшлифованы.

Средний вал, на который опирается устройство подачи провода, также изготовлен из прутка диаметром 12 мм. Вал желательно отполировать.

Выбор диаметра нижнего вала – подающего, обусловлен необходимостью иметь шаг резьбы 1 мм, а нашлась только одна подходящая лерка 10х1,0. Желательно(в целях большей надежности) изготовить этот вал также диаметром 12 мм.

Втулка укладчика

Диаметр 20 мм, длина 20 мм, внутренняя резьба такая же как на нижнем валу М12х1,0 (в оригинале – М10х1,0)

Шкивы

Шкивы выполнены тройными, т. е. по 3 канавки разного диаметра в одном блоке. Диаметры выбраны так, чтобы наиболее оптимально перекрыть необходимый диапазон сечений провода.

е. по 3 канавки разного диаметра в одном блоке. Диаметры выбраны так, чтобы наиболее оптимально перекрыть необходимый диапазон сечений провода.

Выточены из стали, комбинация шкивов позволяет получить 54 различных шагов намотки провода. Ширина канавки для пассика выбирается исходя из имеющихся пассиков, в конкретном случае 6 мм. Обратите внимание: общая толщина шкивов должна быть не более 20 мм. Если толщина шкивов больше – необходимо увеличить длину левых хвостовиков нижнего и верхнего вала (диаметр которых 8 мм, длина 50 мм).

При необходимости можно изготовить одинарные шкивы соответствующих диаметров. Выбранные диаметры шкивов обеспечивают намотку провода с 54 различными шагами.

Таблица шагов

В строках указаны диаметры ведущих шкивов, в колонках – диаметры ведомых шкивов. В ячейках таблицы – шпаг намотки провода.

Данная таблица только ориентировочная, поскольку зависит от точности изготовления шкивов, диаметра пассика и шага резьбы на нижнем(подающем валу). После изготовлении всего станка необходимо уточнить получившиеся соотношения методом пробной намотки и составить аналогичную таблицу. Неточность при изготовлении не скажется на работоспособности, другие соотношения диаметров приведут к другим шагам намотки. Но большое количество комбинаций позволит подобрать нужный шаг в любом случае. Если необходимо делать намотку более тонким проводом, можно изготовить еще один тройной шкив с диаметрами например 12, 16 и 20 мм. Наличие такого шкива еще больше расширит ассортимент применяемого провода (начиная с диаметра 0,15 мм).

После изготовлении всего станка необходимо уточнить получившиеся соотношения методом пробной намотки и составить аналогичную таблицу. Неточность при изготовлении не скажется на работоспособности, другие соотношения диаметров приведут к другим шагам намотки. Но большое количество комбинаций позволит подобрать нужный шаг в любом случае. Если необходимо делать намотку более тонким проводом, можно изготовить еще один тройной шкив с диаметрами например 12, 16 и 20 мм. Наличие такого шкива еще больше расширит ассортимент применяемого провода (начиная с диаметра 0,15 мм).

Укладчик провода.

Чертеж пластин укладчика

Выполнен из 3-х пластин соединенных между собой винтами М4. Диаметр отверстий 20 мм. Отверстие в верхней части диаметром 6 мм для винта регулировки натяжения.

Внутренняя пластина – стальная, в нижнее отверстие вваривается стальная втулка диаметром 20 мм, длиной 20 мм и с внутренней резьбой 12х1,0. В верхнее отверстие вставляется фторопластовая втулка внешним диаметром 20мм и внутренним диаметром 12,5 мм, Длина втулки 20 мм. Пластины стягиваются между собой 2-мя винтами М4, на рисунке отверстия для них не показаны.

Пластины стягиваются между собой 2-мя винтами М4, на рисунке отверстия для них не показаны.

В паз между внешними пластинами вклеивается желобок из кожи толщиной 1,8-2 мм, он способствует выпрямлению и натяжению провода. Для регулировки натяжения в верхней части укладчика устанавливается винт или мини струбцина, стягивающая верхнюю часть внешних пластин в зависимости от диаметра провода и необходимого натяжения.

В задней части станины устанавливается откидной кронштейн для катушки с проводом, необязательная, но удобная вещь.

Привод

В качестве привода применена шестерня большого диаметра, к которой приклепана рукоятка. На правой боковине станины (по месту) установлен узел фиксации и вспомогательного привода, представляющий вал с шестерней, закрепленный на отдельном кронштейне с цанговым зажимом и выступающей осью. Ось можно закрепить в патроне аккумуляторного шуруповерта или электродрели и сделать таким образом электропривод. При намотке толстого провода можно на оси закрепить ручку, тогда наматывать даже толстую трубку будет легче. Цанговый зажим позволяет надежно зафиксировать вал с наматываемой катушкой, если по каким то обстоятельствам приходится прервать намотку на длительное время.

Цанговый зажим позволяет надежно зафиксировать вал с наматываемой катушкой, если по каким то обстоятельствам приходится прервать намотку на длительное время.

Счётчик витков.

На шестерне верхнего вала закреплен магнит, а на правой боковине – геркон, выводы которого соединены с контактами кнопки «=» калькулятора.

Все остальные мелкие детали и детальки устанавливаются по месту и делаются из чего бог пошлет.

На последнем фото видно что катушка с проводом размещена на отдельном валу. Вал установлен на 2-х рычагах, которые можно поднять вверх, тога они сложатся внутрь станка. Это сделано, чтобы станок во время своего бездействия не занимал много места.

Работа на станке.

Хотя и так видно, что и как делается, опишу порядок работы. Незначительная сложность установки каркасов и кажущаяся сложность смены направления укладки компенсируются простотой станка.

Снять верхний шкив, выдвинуть верхний вал вправо на необходимую для установки каркаса длину. Установить на вал правый диск, затем оправку катушки и на оправку надеть каркас катушки или трансформатора. Установить левый диск, навинтить гайку и вставить вал в левую втулку. Установить на место и закрепить верхний шкив (соответствующий таблице для намотки первичной обмотки).

Установить на вал правый диск, затем оправку катушки и на оправку надеть каркас катушки или трансформатора. Установить левый диск, навинтить гайку и вставить вал в левую втулку. Установить на место и закрепить верхний шкив (соответствующий таблице для намотки первичной обмотки).

Вставить в отверстие на верхнем валу шплинт или гвоздик, отцентрировать каркас на оправке и зажать каркас с оправкой с помощью гайки.

Установить на подающий вал нужный (для намотки первичной обмотки) шкив.

Вращая шкив подающего вала установить укладчик против правой или левой щечки каркаса катушки. Одеть пассик на шкивы. Если укладка провода будет производиться слева направо пассик одевается «кольцом», если укладку провода нужно делать справа налево – пассик одевается «восьмеркой».

Провод продевается под дополнительным валом, затем укладывается снизу вверх в кожаный желобок укладчика и закрепляется на каркасе. Зажимами в верхней части укладчика регулируется натяжение провода так, чтобы он плотно наматывался на каркас.

На калькуляторе нажимают 1 + 1. Теперь с каждым оборотом вала с каркасом калькулятор будет прибавлять 1, то есть будет считать витки провода. Если нужно отмотать несколько витков нажмите – 1 и с каждым оборотом вала показания калькулятора будут уменьшаться на 1.

Во время намотки провода следите за укладкой витков, при необходимости поправляя витки на каркасе. По достижении проводом противоположной щечки каркаса зажмите цанговый зажим и поменяйте положение пассика с «кольца» на «восьмерку» или наоборот. Отпустив цанговый зажим, подложите под провод прокладочную бумагу и продолжайте намотку.

При необходимости изменить толщину провода подберите соотношение шкивов под требуемый шаг намотки.

Ну вот и все. Прощу прощения за низкое качество фотографий, но надеюсь, что все вам станет понятно из приведенных фото и чертежей.

Что представляет собой станок намотки трансформаторов. Обзор и работа станков намотки

Станок намотки трансформаторов состоит из блока управления, механизма намотки с оправкой, задней бабки, механизма перемещения края ленты, механизма настройки датчика положения края ленты, механизма прижимного вала, смоточного устройства, которые размещены на общей раме.

На заводах при массовом серийном или поточном производстве трансформаторы обычно наматываются на специальных, часто автоматизированных станках. Радиолюбителям трудно, конечно, рассчитывать на специальный намоточный станок, и поэтому намотку трансформаторов оии производят обычно или непосредственно от руки, или с помощью простых намоточных приспособлений.

Рассмотрим, как можно из подручных материалов и при помощи обычных инструментов изготовить простые приспособления для намотки.

Простейшее такое приспособление показано на фиг. 1. Оно состоят из двух стоек / (или металлической скобы), укрепленных на доске 2, и оси 3 из толстого (диаметром 8—10 мм) металлического прутка, продетого сквозь отверстия в стойках и изогнутого на одном конце в виде рукоятки.

1. Оно состоят из двух стоек / (или металлической скобы), укрепленных на доске 2, и оси 3 из толстого (диаметром 8—10 мм) металлического прутка, продетого сквозь отверстия в стойках и изогнутого на одном конце в виде рукоятки.

Для намотки провода на готовый каркас 4 изготовляют деревянную колодку 5, по размерам немного меньшую, чем окно каркаса. В колодке просверливают отверстие для насадки ее на ось. Каркас надевают на колодку, которая затем помещается на оси и закрепляется там шпилькой 5. Для того чтобы каркас не болтался и не съезжал с колодки, между ними надо вставить уплотняющий клин 7 из твердого картона или тонкой фанеры. Чтобы избежать при намотке осевого люфта, что очень важно для ровной укладки витков, на свободные участки оси между колодкой и стойками необходимо надеть отрезки трубок 8, которые можно изготовить из металлических листочков, обернув их вокруг оси 3.

Для снятия намотанного каркаса нужно вынуть шпильку 5 и вытащить ось 3.

Более удобное и надежное намоточное приспособление выполняется из ручной дрели / (фиг. 2), которую надо зажать в тиски 2 или прикрепить к столу так, чтобы ничто не мешало свободному вращению рукоятки дрели. В патрон дрели зажимается металлический прут 3, на который насаживают колодку с каркасом. Прут диаметром 4—6 мм лучше всего нарезать, и тогда колодку с каркасом можно зажимать между двумя гайками 4. В этом случае можно обойтись без колодки, зажимая каркас двумя щечками из фанеры или текстолита с отверстиями в центре.

2), которую надо зажать в тиски 2 или прикрепить к столу так, чтобы ничто не мешало свободному вращению рукоятки дрели. В патрон дрели зажимается металлический прут 3, на который насаживают колодку с каркасом. Прут диаметром 4—6 мм лучше всего нарезать, и тогда колодку с каркасом можно зажимать между двумя гайками 4. В этом случае можно обойтись без колодки, зажимая каркас двумя щечками из фанеры или текстолита с отверстиями в центре.

В качестве намоточного приспособления удобно также использовать готовый станочек для текстильных шпулей, моталку для перемотки кинопленки, телефонный индуктор и пр. Особенно удобна моталка для кинопленки (после небольшой переделки), так как она сделана прочно и имеет мягкий безлюфтозый ход. Переделка ее заключается в замене короткого валика с замком для бобин с кинопленкой на длинную ось с резьбой и барашками для закрепления различных каркасов.

Не меньшее значение для намоточных работ, чем сам намоточный станок, имеет размоточное приспособление, на которое надевается катушка с проводом или каркас старого трансформатора, провод которого используется для новой намотки. Чтобы у разматываемого провода не портилась изоляция, а также чтобы не было толчков (что важно при рядовой укладке витков), провод должен итти совершенно равномерно.

Чтобы у разматываемого провода не портилась изоляция, а также чтобы не было толчков (что важно при рядовой укладке витков), провод должен итти совершенно равномерно.

Простейшее приспособление для размотки провода изображено на фиг. 3. Это обычный металлический пруток /, продетый в отверстия деревянных стоек 2, укрепленных на доске 3. Изготовление деревянной колодки для каркаса разматываемой катушки 4 в этом случае необязательно. Для того чтобы она не била и не прыгала при размотке, можно из толстого картона или бумаги свернутьнужного диаметра трубку 5, пропустить сквозь нее прут и достаточно плотно вставить ее в окно каркаса.

Лучше, однако, изготовить специальное размоточное приспособление, изображенное на фиг. 4. Из полосы мягкой стали или другого подходящего материала сгибается скоба /, которая крепится к доске 2 (или столу). В вертикальных стойках скобы делают отверстия (диаметром 5—6 мм) с нарезкой (резьба М-5 или М-6), в которые ввинчивают заточенные с концов на конус болтики 3. Из металлического прута диаметром 5—6 мм изготовляется нарезанная по всей длине шпилька 4, с торцов которой высверлены неглубокие отверстия (3—4 мм). Конусы и шпилька комплектуются соответствующими гайками (лучше барашками) 5 и щечками 6 для зажима катушки или каркаса с проводом.

Из металлического прута диаметром 5—6 мм изготовляется нарезанная по всей длине шпилька 4, с торцов которой высверлены неглубокие отверстия (3—4 мм). Конусы и шпилька комплектуются соответствующими гайками (лучше барашками) 5 и щечками 6 для зажима катушки или каркаса с проводом.

Весьма важным в процессе намотки является возможность точного счета числа витков. Простой, но требующий особого внимания способ — это устный отсчет каждого оборота (пли через один оборот) ручки станка. Если обмотка должна содержать большое число витков, то удобнее, отсчитав сотню витков, делать отметку на бумаге (в виде палочки), суммируя затем все отметки. В станочке с шестеренчатой передачей учитывается при этом коэффициент передачи, который следует всегда помнить.

Гораздо лучше применение механического счетчика, в качестве которого можно приспособить велосипедный спидометр или счетный механизм от электросчетчика, водометра и т. д.

Сочленение счетчика со станком можно выполнить при помощи гибкого валика (куска толстостенной резиновой трубки), соединяющего ось счетчика с осью станка (фиг. 5,а). В этом случае каждый раз при установке нового каркаса приходится разъединять сочленение осей, снимая гибкий валик, и после установки нового каркаса надевать его вновь. Более удобный, но и более сложный способ сочленения заключается в том, что счетчик связывается со станком посредством пары одинаковых шестерен (фиг. 5,б). При этом способе счетчик сцеплен со станком все время.

5,а). В этом случае каждый раз при установке нового каркаса приходится разъединять сочленение осей, снимая гибкий валик, и после установки нового каркаса надевать его вновь. Более удобный, но и более сложный способ сочленения заключается в том, что счетчик связывается со станком посредством пары одинаковых шестерен (фиг. 5,б). При этом способе счетчик сцеплен со станком все время.

Что представляет собой намотка?

Катушка с проводом, предназначенным для очередной намотки, зажимается между съемными щечками нарезной шпильки размоточного устройства. Шпилька с катушкой устанавливается в конусах этого устройства (фиг. 4). В зависимости от диаметра провода регулируются нажим конусов и степень притормаживания разматываемой катушки.

Шпилька с катушкой устанавливается в конусах этого устройства (фиг. 4). В зависимости от диаметра провода регулируются нажим конусов и степень притормаживания разматываемой катушки.

Катушку необходимо зажимать так, чтобы она при размотке не била, так как от этого зависят успешность и легкость укладки провода виток к витку. Размоточное приспособление располагается впереди намоточного станка не ближе 1 м (дальше —лучше).

Подготовленный каркас трансформатора зажимается между двумя свободно насаженными на шпильке щечками. Шпилька затем вставляется в патрон дрели или зажимается на валу намоточного станка. Каркас, так же как и катушку с проводом, надо хорошо отцентровать, чтобы он при намотке равномерно вращался и не бил. Зажимные щетки нужно располагать таким образом, чтобы не закрыть ими отверстий для выводов в каркасе.

Устанавливать катушку с проводом на размоточном приспособлении и намоточный станок на столе надо так, как изображено на фиг. 10.

Провод должен итти сверху катушки на верх каркаса трансформатора. Станок или дрель располагается над столом на такой высоте, чтобы между осью станка и плоскостью стола было расстояние 15—20 см\ тогда при намотке левую руку можно свободно положить на стол, не мешая вращению станка с каркасом.

Станок или дрель располагается над столом на такой высоте, чтобы между осью станка и плоскостью стола было расстояние 15—20 см\ тогда при намотке левую руку можно свободно положить на стол, не мешая вращению станка с каркасом.

Перед тем как приступить к намотке, надо приготовить изоляционные прокладки, выводные проводники, изоляционную трубку для .выводов, лист бумаги и карандаш для отметок при счете витков, если нет счетчика, ножницы для подрезки прокладок, кусочек мелкой наждачной бумаги для зачистки изоляции и разогретый паяльник для припайки выводов.

Самому надо свободно сесть против стола (верстака) и поупражняться во взаимодействиях рук. Правой рукой надо вращать намоточный станок с таким расчетом, чтобы провод ложился на каркас сверху, а левой — придерживать и натягивать провод, направляя его движение так, чтобы он ложился равномерно виток к витку (для этого левую руку надо положить на стол под ось станка или приспособления, вытянув ее как можно дальше вперед). Чем дальше от каркаса направлять провод, тем точнее и легче укладывается провод.

Чем дальше от каркаса направлять провод, тем точнее и легче укладывается провод.

Изоляционные прокладки и их использование

В ряде случаев между соседними рядами обмоток трансформатора образуется большое напряжение, и тогда прочность изоляции самого провода оказывается недостаточной.

В таких случаях между рядами витков необходимо класть изоляционные прокладки из тонкой плотной бумаги, кальки, кабельной, конденсаторной или папиросной бумаги. Бумага должна быть ровной и при рассматривании на просвет в ней не должно быть видимых пор и проколов.

Изоляция между обмотками в трансформаторе должна быть еще лучше, чем* между рядами витков, и тем лучше, чем выше напряжение. Лучшая изоляция — лакоткань, но кроме нее, нужна еще и плотная кабельная или оберточная бумага, которые прокладываются также и с целью выравнивания поверхности для удобства намотки сверху следующей обмотки. Один слой лакоткани всегда желателен, однако ее можно заменить двумя-тремя слоями кальки или кабельной бумаги.

Измерив расстояние между щечками готового каркаса, можно приступить к заготовке изоляционных полос бумаги. Для того чтобы крайние витки обмотки не заваливались между краями полос и щечками, бумагу нарезают несколько более широкими полосами, чем расстояние между щёчками каркаса, а края на 1,5—2 мм надрезаются ножницами или просто загибаются. При намотке надрезанные или загнутые полосы закрывают крайние витки обмотки. Длина полос должна обеспечить перекрытие периметра намотки с нахлестом концов на 2—4 см.

Для изоляции выводов, мест паек и отводов обмоток применяются отрезки кембриковых или хлорвиниловых трубок и кусочков лакоткани.

Для затяжки и закрепления начала и конца толстых обмоток (накальных и выходных), заготавливают куски (10—15 см) киперной ленты или полоски, вырезанные из лакоткани и сложенные для прочности втрое, вчетверо.

Если наружный ряд обмотки близко подходит к сердечнику, то из тонкого листового текстолита или картона вырезают прямоугольные пластинки, которые вставляются между обмоткой и сердечником после сборки трансформатора.

Станки тороидальной намотки и их применение

Говоря о сегодняшнем рынке тороидальных намоточных станков можно выделить несколько категорий оборудования ряда производителей, среди которых Ruff GmbH занимает очень интересное положение. Объяснением данной ситуации может быть некоторая уникальность производимых компанией станков тороидальной намотки.

Объяснением данной ситуации может быть некоторая уникальность производимых компанией станков тороидальной намотки.

Одна из самых популярных в России серий станков тороидальной намотки – станки настольного исполнения Ruff Mini, Ruff RWE наиболее ярко отражает весь спектр технологических решений, применяемых компанией Ruff в станках тороидальной намотки. И во многом это неудивительно, поскольку именно станки Ruff имеют максимально широкий рабочий диапазон наматываемых изделий, оснастки и вариантов исполнения.

Основной концепцией любого станка Ruff является модульность конструкции, позволяющая варьировать оснасткой в зависимости от габарита наматываемого изделия и вида намотки. Для настольных моделей предлагается большая гамма оснастки: 24 намоточные головки, более 10 вариантов роликовых столов, 7 лентонамоточных головок для изолировки. В зависимости от серийности наматываемых изделий и сложности намотки Ruff предлагает варианты исполнения контроллеров от простогос двумя счетчиками для многосерийной намотки простых изделий до систем с ПЛК контроллером или промышленным ПК для выполнения сложных задач по намотке как серийных, так и единичных изделий.

Бесспорным преимуществом оборудования является взаимозаменяемость всех видов оснастки и их совместимость с любым типом базовой станины, что позволяет быстро переналаживать имеющееся на производстве оборудование под задачи настоящего времени с минимальными затратами. Проще говоря, производителю нет смысла покупать новый станок для решения той или иной появившейся задачи – достаточно просто установить один из имеющихся дополнительных элементов (намоточная головка, контроллер, роликовый стол, шпули и прочее). Что в свою очередь снижает конечную стоимость изделия.

Настольные станки тороидальной намотки Ruff можно разделить на два основных сегмента – станки для тороидальных изделий с конечным внешним диаметром до 51мм (серия Ruff Mini) и станки для тороидальных изделий с конечным внешним диаметром до 350мм.

Без преувеличения компания Ruff является единственным в мире производителем тороидальных намоточных станков, позволяющих наматывать тороидальные изделий с конечным внутренним диаметром 1 мм!

В большинстве случаев общепризнанные производители предлагают решения только от 3,0 мм внутреннего диаметра и выше. Показатель, достигнутый компанией Ruff, позволяет применять станки для намотки изделий, ранее наматываемых только в ручную. Однозначно, можно сделать вывод о том, что у компании Ruff в данном сегменте просто нет конкурентов!

Показатель, достигнутый компанией Ruff, позволяет применять станки для намотки изделий, ранее наматываемых только в ручную. Однозначно, можно сделать вывод о том, что у компании Ruff в данном сегменте просто нет конкурентов!

Наиболее популярны подобные станки среди отечественных предприятий военно-промышленного комплекса. Как известно, их многие изделия характеризуются своими нестандартными конструктивными решениями, в том числе и очень сложными, требования же к качеству намотки обычно очень высоки. Одним из первых станков, установленных на предприятии ВПК, был Ruff Mini Standard (вставить фото), который до сих пор эксплуатируется на ФГУП «Моринформасистема» (ФГУП НПО «Агат»). Внедрение 1 станка на производстве с двумя комплектами оснастки (2 намоточные головки, 1 роликовый стол) позволило значительно повысить скорость и качество намотки изделий.

По статистике ООО «Технический центр «Виндэк» можно сказать, что 60% продаваемых настольных тороидальных станков ориентированы на намотку именно нестандартных изделий, основными производителями которых являются предприятия ВПК России. Среди клиентов ООО «ТЦ «Виндэк», относящихся к ВПК, можно выделить ФГУП НПО «Деталь» (Свердловская обл.), ФГУП «Уральский электрохимический комбинат» (Свердловская обл.), ОАО «Завод Радиоприбор» (Санкт-Петербург) и другие.

Отзывы клиентов и опыт специалистов ООО «Технический центр «Виндэк» показывают, что у потребителя никогда не возникают трудности в переналадке эксплуатируемого оборудования даже при невысокой квалификации обслуживающего персонала. В большинстве случаев переналадка даже при замене оснастки занимает не более 20 минут при условии написания новой программы и отладки.

На сегодняшний день в России эксплуатируется не менее 90 единиц тороидальных станков Ruff различных конфигураций.

К сожалению, в современной России наблюдаются невысокие темпы роста объемов производства при большой номенклатуре выпускаемой продукции, что требует гибкости производства. Именно в такой ситуации тороидальные станки Ruff являются лучшим решением!

Гибкость и удобство эксплуатации оборудования для гибкого производства. Для подобных задач большинство клиентов используют станки серии Ruff RWE Standard, Ruff RWE Micro-PC с высокой степенью автоматизации и малым временем переналадки программ. Встроенная система самодиагностики оборудования позволяет значительно снизить время на настройку оборудования. Время, необходимое на написание даже сложной программы для нового изделия, не превысит 5 минут!

Хотя и не все производители применяют станки Ruff для намотки только сложных изделий. Высокая надежность оборудования, высокая степень повторяемости ориентируют станки для намотки крупносерийных партий тороидальных изделий. Для подобных задач в большинстве случаев используют станки с простыми контроллерами, что позволяет значительно снизить затраты на приобретение оборудования.

В мае 2009 года на выставке CWIEME 2009 комания Ruff презентовала клиентам и посетителям совершенно новый контроллер для станков тороидальной намотки серий RWE и RWS. Контроллер имеет большой сенсорный дисплей, который позволяет оператору станка легко ориентироваться в программировании станка.

Программное обеспечение выполнено на базе операционной системы Windows CE, которая не требует большое времени освоения. Внедрение нового контроллера позволило компании первой предложить на рынок тороидальный намоточный станок с полностью русифицированным программным обеспечением. Ввиду этого новая модификация станка получила символичное названия – Evolution (эволюция, развитие). Среди всех Российских клиентов посетивших стенд компании Ruff станок тороидальной намотки версии Evolution вызвал большой интерес.

Намоточные станки и оборудование

SMC-1E Станок тороидальной намотки с микропроцессорным управлением и программируемым шагом обмотки.

Модель SMC-1E является достойным продолжением модельного ряда машин Jovil. Эта модернизированная машина по-прежнему обеспечивает высокую производительность и обладает надежной конструкцией. Эта модель оснащена тем же контроллером, что и SMC-1. Машина так же оснащена шаговым двигателем привода поворотного стола. Таким образом, производительность и набор функций как всегда находятся на высочайшем уровне.

Эта машина способна выполнять все необходимые операции, оставаясь по-прежнему полностью программируемой. Никаких сложных программ и трудностей управления. Оператор любого уровня подготовки легко сможет запрограммировать и начать работу с машиной SMC-1E в считанные минуты. Превосходный набор функций обеспечивает повышенную точность, стабильность и надежность работы машины.

Стандартные и опциональные возможности:

Раздельное управление скоростью заправки провода и скоростью намотки

Программируемое управление шаговым двигателем в обоих направлениях с минимальной погрешностью

Программируемый шаг намотки

Плавное изменение скорости позволяет центровать сердечник в процессе намотки

Измерение длины подаваемого провода

Возможность хранения в памяти 99 программ намотки – светодиодная индикация – встроенный счетчик числа витков – счетчик готовых изделий.

Быстрая смена обмоточных головок и поворотных механизмов Секторная намотка

Кнопочное и/или ножное управление машиной

.

SMC-1. Станок тороидальной намотки с микропроцессорным управлением и программируемым шагом намотки.

SMC 1 – станок тороидальной намотки, отвечающий современным требованиям производства. Основными преимуществами станка являются наглядность и удобство управления. Функциональные возможности станка позволяют выполнять все требуемые сегодня операции при изготовлении тороидальных моточных изделий. Возможность быстрого освоения и переналадки станка обусловлены наличием элементов индикации и оперативной корректировки режима работы. Возможность хранения программ в памяти повышает эффективность работы. Надежность обусловлена высококлассным исполнением всех узлов и деталей. Широкий выбор оснастки дает возможность точного подбора комплектации станка. Использование всех преимуществ обеспечивает эффективную эксплуатацию станка на всем периоде эксплуатации.

Стандартные и опциональные возможности:

Раздельное управление скоростью загрузки провода и скоростью намотки

Привод поворотного стола с автоматическим реверсом

Регулирование шага намотки

Плавное изменение скорости позволяет центровать сердечник в процессе намотки

Измерение длины подаваемого провода

Элементы управления лентообмотчиком.

Микропроцессорный контроллер – 99 программируемых режимов намотки – светодиодная индикация – встроенный счетчик числа витков – возможность хранения программ – счетчик готовых изделий. Элементы управления лентообмотчиками

Быстрая смена намоточных головок и поворотных столов.

Кнопочное и/или ножное управление машиной

Секторная намотка

Станок намотки трансформаторов состоит из блока управления, механизма намотки с оправкой, задней бабки, механизма перемещения края ленты, механизма настройки датчика положения края ленты, механизма прижимного вала, смоточного устройства, которые размещены на общей раме. Блок управления устанавливается на механизме намотки. Станок, предназначен для намотки высоковольтных трансформаторов вакуумных отражателей медной лентой шириной не более 400 мм.

Базовые технические характеристики

Толщина наматываемой ленты, мм 0,13

Ширина наматываемой ленты, мм 280-400

Регулируемые обороты двигателя, об/мин 0-200

Максимальный крутящий момент, кг м 5,8 Максимальный диаметр каркаса, мм 250

Количество записываемых секций 800

Дополнительные технические характеристики

Габаритные размеры, мм 1640х1170х1550

Вес, кг 300

Напряжение/частота питания 220 (+/-10%) В / 50 (+/-2%) Гц

Задняя бабка с ручной фиксацией есть

Ход задней бабки, мм 160

Ход пиноли задней бабки, мм 54

Параметры изделия Станок намоточный в комплекте:

рама

механизм намотки с оправкой

задняя бабка

механизм перемещения края ленты

механизм настройки датчика положения края ленты

механизм прижимного вала с 2-мя сменными поджимными роликами

смоточное устройство

Механизм намотки состоит из сварного корпуса, внутри которого расположены: электродвигатель переменного тока (асинхронный двигатель) (N = 1.1 кВт, n = 1500 мин-1), червячный редуктор и регулятор скорости электродвигателя переменного тока (асинхронный двигатель) – частотный преобразователь. ВНИМАНИЕ. Червячный редуктор, установленный в станке, обязан пройти 70-часовую обкатку. Во избежание перегрузки электродвигателя при обкатке пользоваться только пониженной нагрузкой. На оси вала намотки расположен диск с прорезями, управляющий работой фотодатчика. Во время технических осмотров необходимо следить за тем, чтобы диск не касался корпуса фотодатчика и был чистым, иначе возможны сбои в работе станка. На выходном конце вала намотки установлена ступица с поводком.

Механизм перемещения края ленты cостоит из основы швеллера, на котором размещены:

направляющий вал, один конец которого имеет возможность вертикального перемещения

шаговый двигатель (номинальный вращающий момент 0,16 нм, номинальный шаг 1,8º ), осуществляющий вертикальное перемещение через винтовую пару конца направляющего вала

механизм настройки датчика положения края ленты

Механизм настройки датчика положения края ленты состоит из линейки, датчика положения края ленты и индикатора. Этот механизм крепится к швеллеру – основе механизма перемещения края ленты. Датчик положения края ленты состоит из корпуса и 3-х вставленных в него оптопар. Две оптопары определяют край ленты, а одна – наличие ленты в датчике. Индикатор датчика представляет из себя коробочку с 3-мя светодиодами (желтым, зеленым, красным).

Механизм прижимного вала состоит из рамы, на которой размещены: прижимной ролик, ручка отвода прижимного ролика, фиксатор. Усилие поджима осуществляется при помощи 3-х амортизаторов (2-а регулируются при помощи соответствующих винтов).

Смоточное устройство предназначено для установки исходного рулона ленты, регулировки исходного положения края ленты и регулировки натяжения ленты.

Задняя бабка состоит из основания перемещаемого по направляющим рамы станка. Задняя бабка во время работы фиксируется зажимами к раме, для предотвращения случайного перемещения. На основании задней бабки установлена пиноль. Перемещение выдвижной пиноли осуществляется вращением рукоятки и фиксируется стопором. Для смазки рабочей части пиноли имеется масленка.

Как сделать схему счетчика обмоток трансформатора

В статье подробно рассказывается, как сделать простую схему счетчика обмоток трансформатора с использованием обычных светодиодов, а также с помощью усовершенствованной схемы цифрового дисплея. Идея была предложена одним из преданных читателей этого блога

Цели и требования схемы

- Мне нужна схема, которая считает количество витков намотки трансформатора, срабатывающего с помощью геркона.

- На самом деле я сам сделал деревянную мотальную машину.сейчас сложно запомнить количество витков. вот почему мне это нужно. он может показывать повороты с помощью 7-сегментных дисплеев или любым самым простым способом. любезно сделал это.

- Другое дело, что я собираюсь сделать регулятор напряжения ступенчатого типа на 5 кВ (с ручным управлением от 8 до 9 шагов) для домашнего использования

, какой диаметр провода мне следует использовать и каково количество витков как первичного, так и вторичного. Если возможно, разработайте и эту схему.

Конструкция

Предлагаемая схема счетчика обмоток трансформатора может быть легко построена с использованием геркона, магнита, нескольких микросхем 4017 и светодиодов, как показано ниже:

Как видно на приведенной выше диаграмме, показания для подсчет обмоток просто достигается с помощью светодиодов на трех микросхемах IC 4017, что делает сборку очень простой и без каких-либо специальных цифровых микросхем или дисплеев.

Идея проста: геркон активируется при каждом повороте обмоточного колеса, что соответствует одному числу оборотов обмотки трансформатора.

На это указывает смещение или последовательность светодиода IC1 от его контакта №3 к контакту №11, что составляет 10 отсчетов обмоток. Это означает, что светодиоды IC1 перескакивают с одного вывода на другой в ответ на каждое вращение колеса, которое соответствует одному витку обмотки.

Идентичная последовательность светодиодов IC2 в ответ на каждые 10 отсчетов обмоток, и поэтому каждое переключение светодиода с одного вывода на другой указывает на 10 отсчетов обмоток.

IC3 также сконфигурирован для реализации аналогичной последовательности, но он реагирует на каждые 10 отсчетов обмоток, что означает, что его светодиоды переходят с одного вывода на другой в ответ на каждые 100 отсчетов обмоток или 100 чисел включения трансформатора.

Короче говоря, последовательность выходов светодиодов IC1 завершается одним циклом с каждыми 10 обмотками, IC2 с каждыми 100 обмотками и IC3 с каждой 1000 обмоток. Следовательно, показанная схема имеет ограничение в 1000 оборотов, если требуется больше, чем это значение, то можно добавить дополнительные каскады IC таким же образом, как подключены IC2 и IC3.

Цифровая схема счетчика обмоток трансформатора

Если вышеупомянутая версия схемы счетчика обмоток трансформатора выглядит низкотехнологичной, можно использовать следующую высокотехнологичную конструкцию, в которой для индикации используются 7-сегментные дисплеи с общим катодом.

Идея заключается в использовании нескольких микросхем счетчиков 4033, соединенных каскадом, для получения 4-значного выходного сигнала для индикации количества оборотов, подсчитываемых в цифровой форме.

Принципиальная схема

Здесь герконовый переключатель и связанные с ним части остаются идентичными предыдущей версии светодиода и оснащены входом модуля счетчика 4033 для требуемого запуска цифр в ответ на каждый счет обмотки трансформатора.

Самодельная намоточная машина | GTSparkplugs

В моих постоянных попытках тратить время на автомобильные проекты я решил, что собираюсь сделать свою собственную версию MSD Ignition. Я видел схему многоискровой системы зажигания CDI, которую я мог бы изготовить (и изменить), поэтому при выяснении того, что мне понадобится, казалось, что мне придется наматывать трансформатор (катушку) вручную. Покопавшись на eBay и в других местах в Интернете, вы можете купить ручную или электрическую намоточную машину на основе китайского eium.Ручные намотчики выглядели очень схематично, а электрические намотчики стоили много долларов и в основном работали от 220 вольт. Бюджет некоторых других намоточных машин с ЧПУ и более высокого класса был действительно невысоким. Затем над моей головой загорелась лампочка (лампа накаливания и немного тусклая). У меня почти все детали, давайте сделаем моталку для намотки катушек (рекурсивный проект).

Итак, вот и моя намоточная машина, во всей красе. В основном это для сердечников ETD-29 и ETD-39, но вы можете модифицировать держатели, чтобы установить практически все, что вращается.

Обратите внимание, что это не высокоскоростная, а низкоскоростная простая в использовании модель.

Детали

Металлолом разный и уголки. Я использовал в основном весь оставшийся алюминий. Многое из этого было довольно обычным, но пара деталей была довольно толстой, но и этого можно было избежать.

Двигатель – мотор-редуктор Hurst Series T 30 об / мин. Вы можете найти их на eBay по цене от 20 долларов. Ключевым моментом здесь является то, что это низкоскоростной мотор-редуктор, он будет иметь большой крутящий момент и не глохнет.Вы можете найти их во всем диапазоне оборотов, у меня были 30 и 60 оборотов в минуту, и я выбрал более медленные. Для их запуска требуется конденсатор, поэтому, если вы используете двигатель, вам нужно будет выбрать подходящий размер, чтобы он все работал. Моторы также реверсивные, что очень приятно. Обратите внимание, что этот двигатель имеет вал диаметром 1/4 “D”, который приятен, и его легко установить.

Переключатель и проводка, если требуется включение / выключение и т. Д.

Гайки и болты разных размеров. детали булавкой, использовались некоторые причудливые застежки для раковины, но они не нужны вовсе.

Цифровой счетчик (около 15 баксов от Amazon) поставляется со всем необходимым, включая аккумулятор и магнит!

1/4 “Вал, муфты и подшипники были взяты у компании под названием (Servo City). Все детали были для привода 1/4”. У них есть как круглый стержень, так и стержень в форме буквы «D». Я взял по одной штуке длиной 12 дюймов. Вал в форме буквы «D» лучше, так как вам не нужно проворачивать какие-либо предметы, чтобы они не вращались. Несколько других кусочков от них. Некоторые были не нужны, но сделаны для лучшей сборки.

Необходимые инструменты

Пила по металлу

Кусачки / зачистки

Отвертки

Шестигранные ключи

Dychem Red (я использовал это, потому что он хорошо пахнет)

и т. Д.

Прокрутите вниз (МНОГО ИЗОБРАЖЕНИЙ)

Куча деталей

Вот с чего я начал (ну в основном). У меня была куча пластин шириной 4 дюйма, некоторые – 3/16 дюйма, а некоторые – 3/8 дюйма. Затем добавили кучу хороших толстых углов, и у меня было достаточно, чтобы что-то сделать. Размеры, которые я придумал, были довольно произвольными. и сделайте их по размеру вашего материала.Катушки довольно маленькие, с которыми я собирался работать, поэтому был выбран размер, который подходил для материала, который у меня был. Некоторые детали, как уже упоминалось, мне пришлось купить, например, цифровой счетчик и немного оборудования от Servo City.

Основание для резки ленточной пилы Dewalt

Измерял грубые размеры, а затем нарезал металл на отрезки 12 дюймов x 4 дюйма из алюминия 3/16 дюйма. Обратите внимание на точную маркировку Sharpie ™.

Боковые пластины

Редукторные двигатели Hurst обычно имеют подшипник, который выступает (верхнее фото) примерно на 1/4 дюйма.У меня была пластина 3/8 дюйма для этой стороны, поэтому мне не пришлось отодвигать двигатель, чтобы он не торчал в область намотки. Его сделали 5 “x4” x3 / 8 “

. Это действительно не имело значения, но у меня был какой-то лом, поэтому я использовал более толстый для стороны двигателя (только виден верхний левый угол). Другая боковая пластина была сделана размером 5 “x4” x3 / 16 “. Используя ПРОДВИНУТЫЕ методы обработки, я скругил края, чтобы не порезаться краями.

Приведение в квадрат и сверление

Для обеих сторон я пригнал их к скобам и установил их заподлицо на верхней части опорной плиты.Затем разметили отверстия. Обратите внимание, что в отверстиях будет некоторый люфт (сверление немного больше, чем крепеж 1/4 дюйма), так что все можно настроить, чтобы добиться идеального результата. Сварочные тиски здесь – хороший помощник.

Маркировка и установка боковых пластин

Самая квадратная линия, которая у меня есть, – это сторона нижней пластины, поэтому я использую ее, чтобы попытаться получить квадрат перед сверлением угловых скоб. Это важно, поскольку вы хотите, чтобы и пластина двигателя, и пластина заднего подшипника были параллельны друг другу.Здесь помогает использование маленького квадрата. Снова просверлив в кронштейнах небольшое отверстие большего размера, это поможет внести некоторые коррективы.

Монтаж двигателя

После того, как боковые пластины установлены, снимите пластину двигателя и сделайте монтажную схему для используемого двигателя. Моторы Hurst имеют красивую компоновку, которую вы можете найти на сайте HURST, вот вам и мотор-редуктор Model T. Сделайте такой для вашей модели мотора. При настройке двигателя примите во внимание высоту выходного вала и то, как это повлияет на то, как катушка может удариться о нижнюю пластину.Я утопил болты крепления мотора просто для удовольствия, но в этом нет необходимости.

Принимая это за спин

После некоторого взлома я сделал пару снимков с намоткой. Педальный переключатель делает это действительно приятно, не нужно возиться с переключателем, просто установите направление и жмите на газ!

Проект был сделан в моем гараже без ничего более сложного, чем небольшая настольная ленточная пила. Ножовка по металлу, лобзик тоже подействовали бы. Принесите дрель и несколько других бит, и это несложный проект.Стоимость металла может быть единственной проблемой, если у вас нет кучи лома, я бы ожидал около 40 долларов за это, добавьте еще 60 долларов или около того на двигатель и остальные детали, и все готово. . Также много мест, где можно сэкономить, пропустить счетчик, получить подержанный двигатель, без подшипников и т. Д.

Мне очень понравился этот проект, надеюсь, моя катушка обмотки тоже получится …

Счастливой езды и ПОЛУЧИТЕ их проекты Выполнено!

Крепление подшипника

Я подумал об этом некоторое время, и, поскольку вещи не очень точны между двумя боковыми пластинами, я придумал простой способ пометить подшипник.Я использовал одну из муфт 1/4 дюйма и набил самое большое сверло, которое смог найти, которое подошло бы и подключило двигатель (с конденсатором), и придал пластине квадратную форму, которую нужно было просверлить. Переместил его, пока сверло не отметило красную дихему. и я надеялся, что я был довольно близок … на самом деле это было для разнообразия!

Последним шагом было использование того же сверла для просверливания отверстия, где была маркировка. Это было плотно для 1/4 дюйма вал, но затем предоставил способ отметить место для подшипника. Если бы у вас не было такого подшипника, как я, думаю, можно было бы просто покататься на нем по толстому алюминию с каплей масла.

Устройство намотки рулонов Почти готово

Металлические работы почти завершены. Еще немного предстоит сделать, но вы можете увидеть, как это обретает форму. Внизу какие-то запчасти от Серво Сити. Я также использую круглый вал, как уже упоминалось, у меня также есть D-образный вал. Еще одна приятная вещь в размере вала 1/4 дюйма заключается в том, что вы можете использовать ручку с установочным винтом из старых электронных проектов, чтобы помочь скрутить или вытащить вал, что вам придется сделать.

Получите вал

Если вы используете D-образный вал, вы в хорошей форме… возьми. Если вы используете круглый вал 1/4 дюйма, вам может потребоваться подпилить небольшую плоскую поверхность, где он входит в муфту двигателя. Если вы этого не сделаете, установочные винты будут оставлять отметки на круглом валу, и будет больно вытащить из подшипника. Это также позволяет легко заблокировать вал без вращения.

Подключение переключателя

Используя то, что я нашел переключатель DPDT, вам нужен только переключатель SPDT для прямого и обратного хода. Я припаял конденсатор и выключатель, используя термоусадочные трубки на всех соединениях, а затем обмотал конденсатор изолентой для дополнительной защиты.Не показано устройство для снятия натяжения, которое я сделал для шнура, который предохраняет вещи от выдергивания в случае аварии.

Настройка счетчика оборотов

Я использовал счетчик, который я взял на Amazon, использовал кусок уголка и вырезал для него прорезь, а просто использовал имеющийся болт, чтобы удерживать его. Размер алюминиевого уголка не был достаточно длинным, чтобы удержать все это, но все же достаточно хорош. Катушка звукоснимателя для счетчика также была прикреплена к одному из болтов сбоку. Подборщик должен находиться в местах, куда направляется вращающийся магнит, и не должен быть очень близко, достаточно близко, чтобы регистрироваться для каждого поворота.Одна проблема заключается в том, что если у вас нет на чем его установить, и вы просто приклейте его к валу, он может насчитать 2 оборота, если вы не отрегулируете звукосниматель немного дальше, это довольно чувствительно.

Держатели для катушек