Чертежи станков для холодной ковки. Холодная ковка своими руками станки чертежи

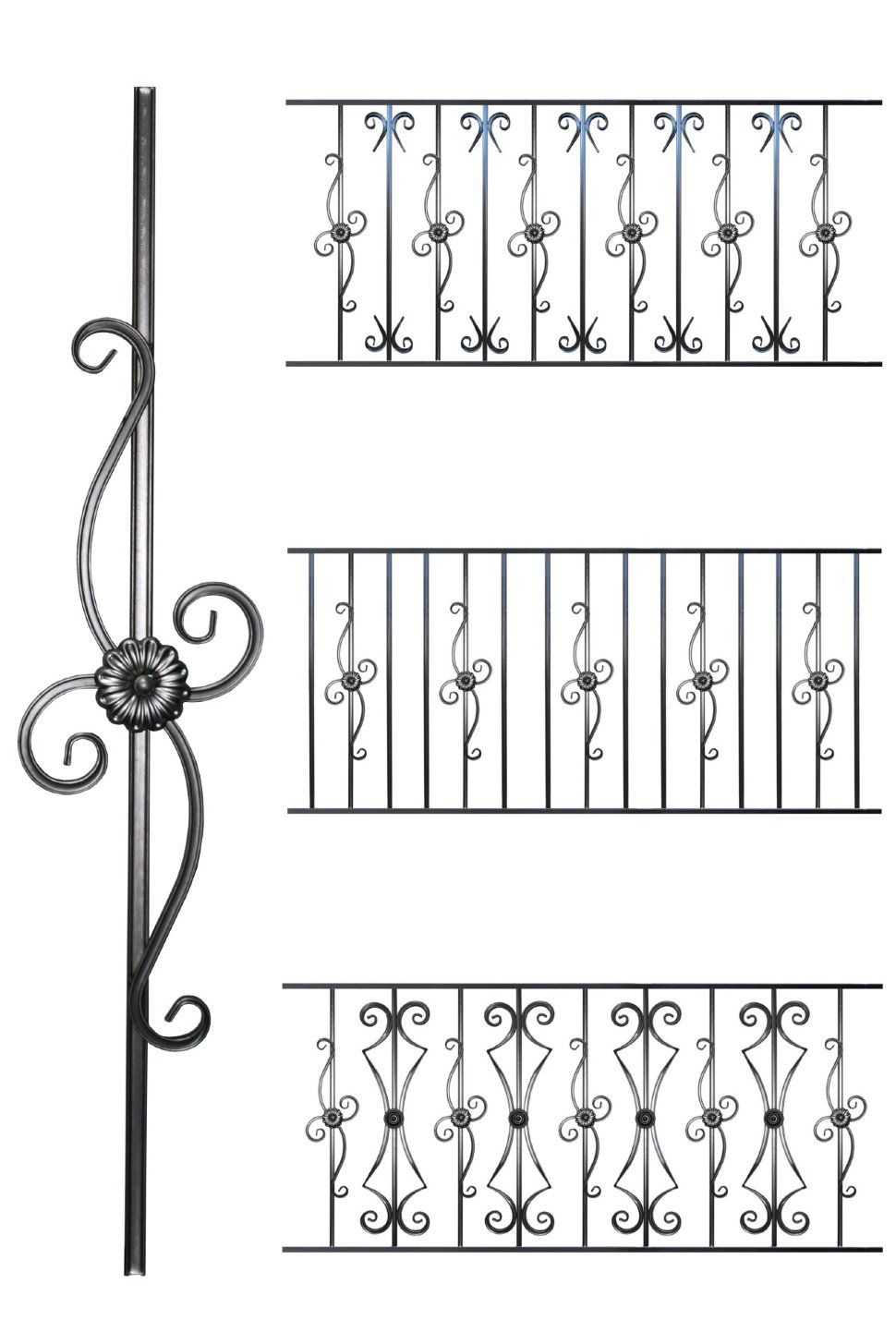

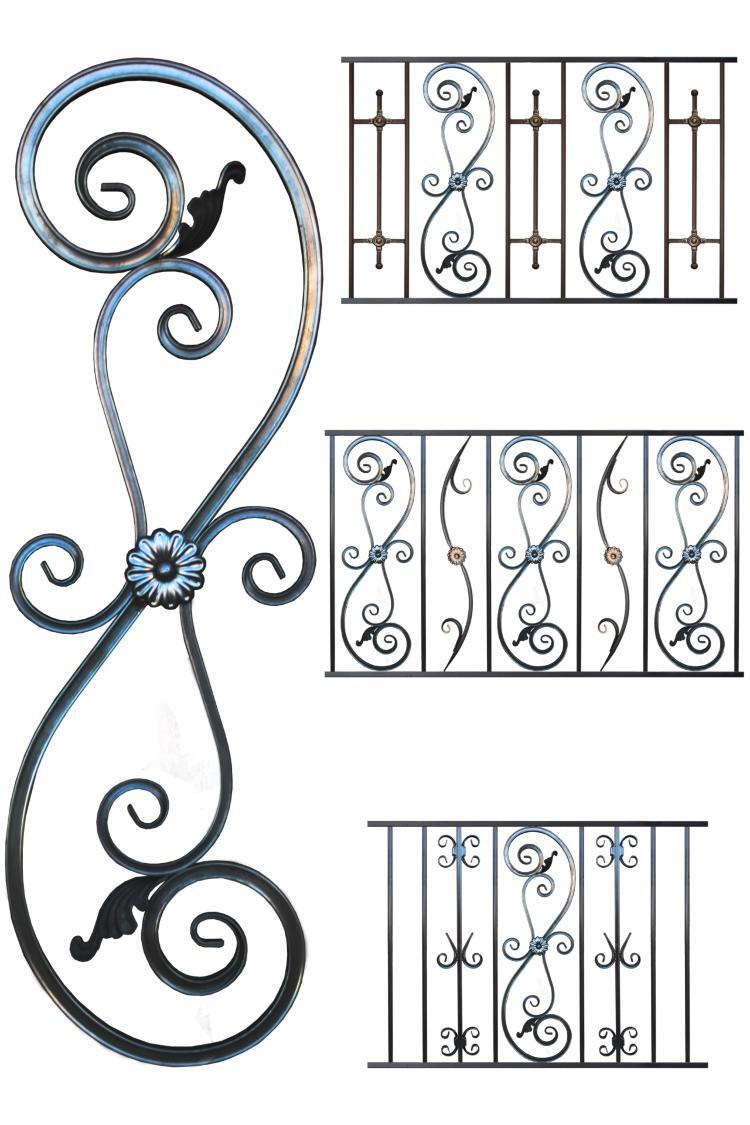

Cтанки для холодной ковки пригодятся тем, кто любит мастерить и разбирается в таком оборудовании. Многие используют станки при создании усадеб, интерьера и подарков. Изделия, сделанные с помощью холодной ковки, используют как украшения вместе с другими элементами декора. Чтобы заниматься холодной ковкой, нужно прилагать много усилий. Этим трудно заниматься дома. Самым легким способом считается художественная холодная ковка.

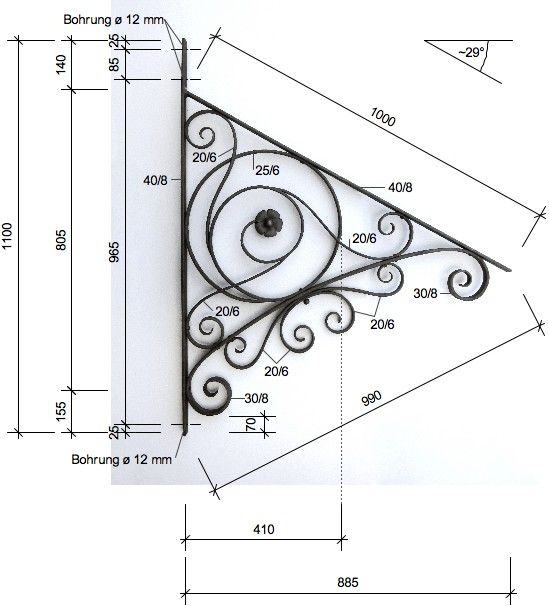

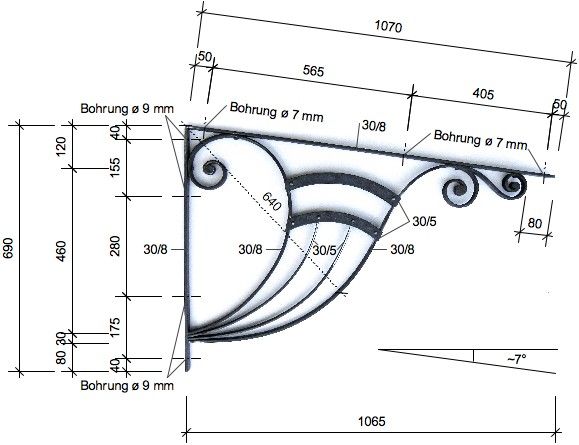

Чтобы сделать нормальное изделие своими руками , нужны будут инструменты и чертежи. Эти вещи уменьшают затраты и сокращают время изготовления. В некоторых случаях детали нагревают, чтобы на стыках не было кривизны. Перед созданием самодельного станка холодной ковки нужно заняться проектированием. Чтобы сделать точную разметку, нужно использовать миллиметровую бумагу.

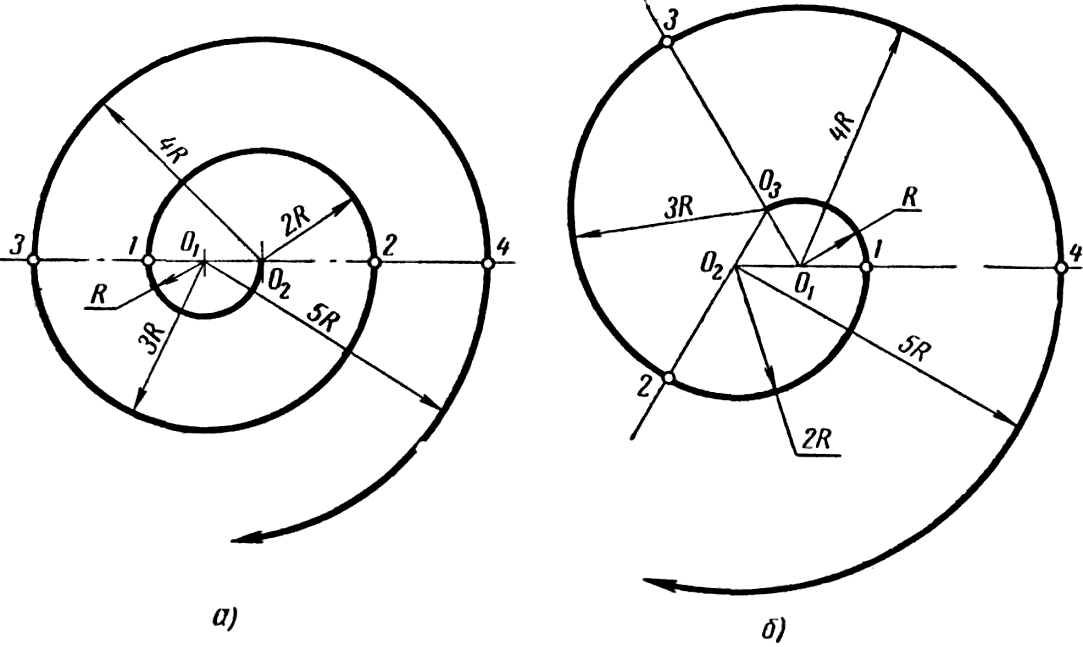

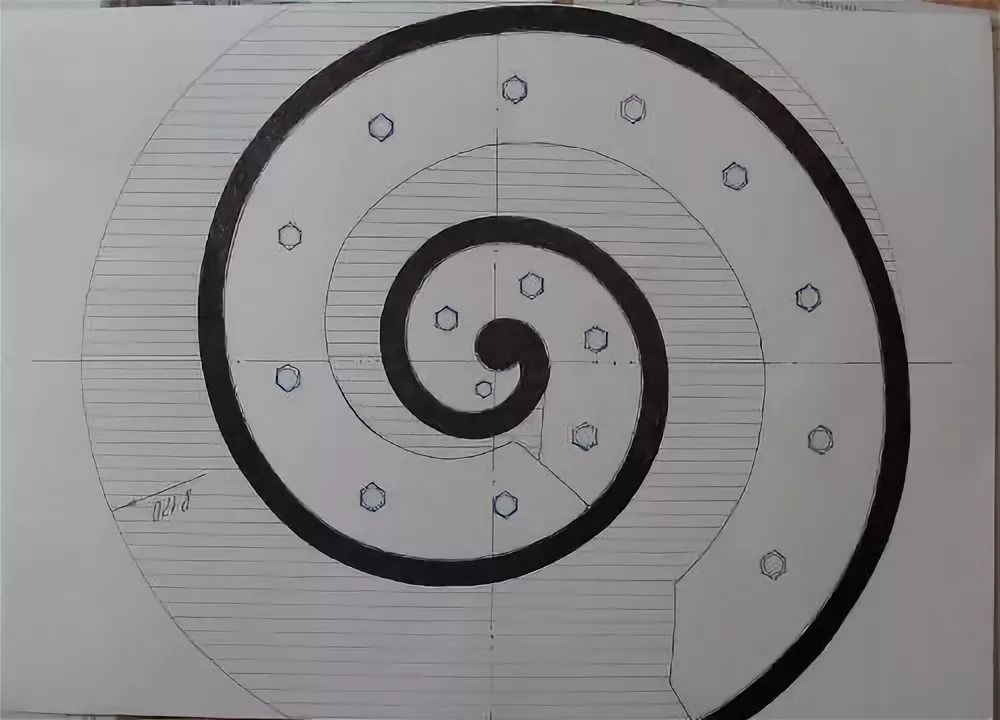

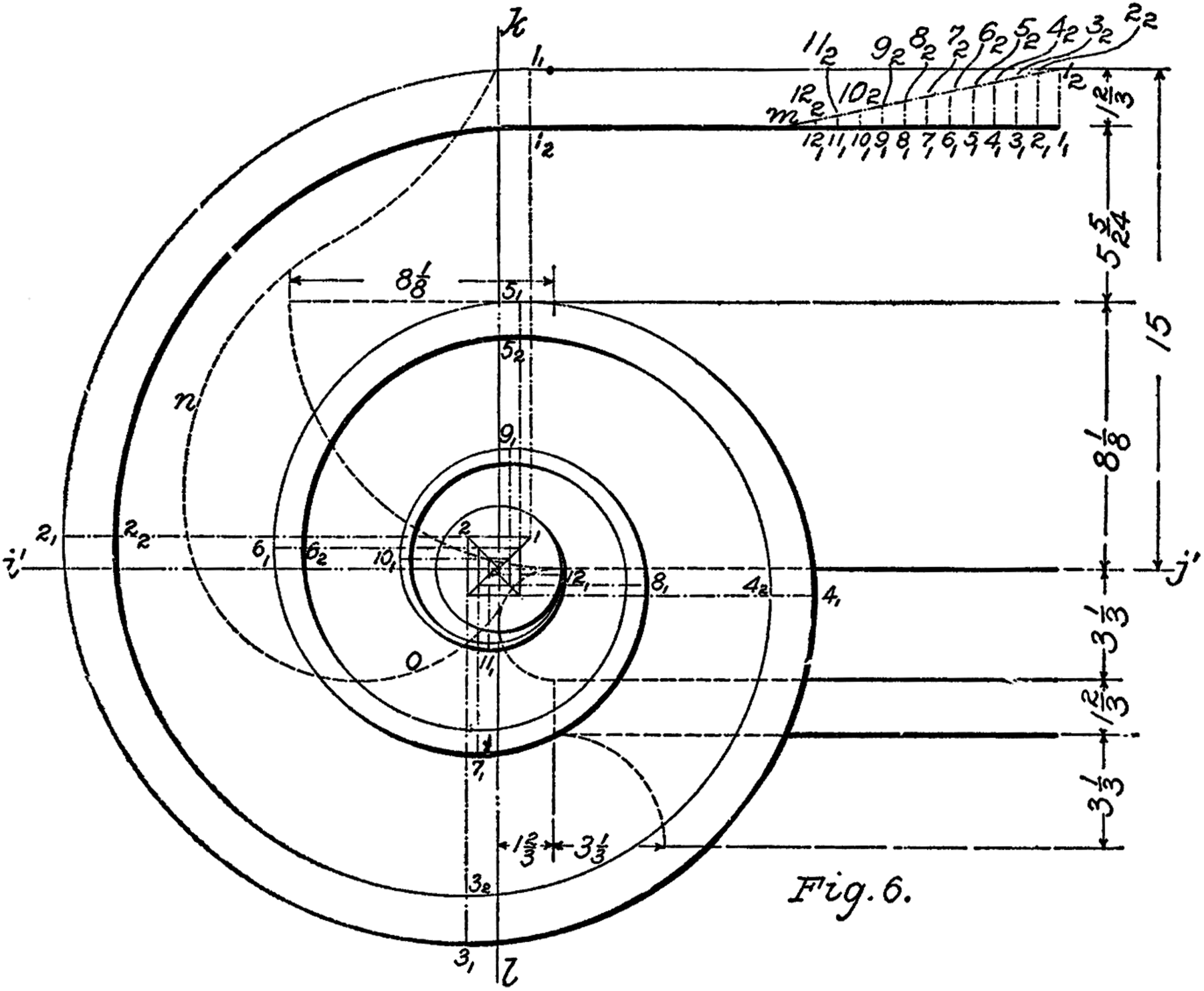

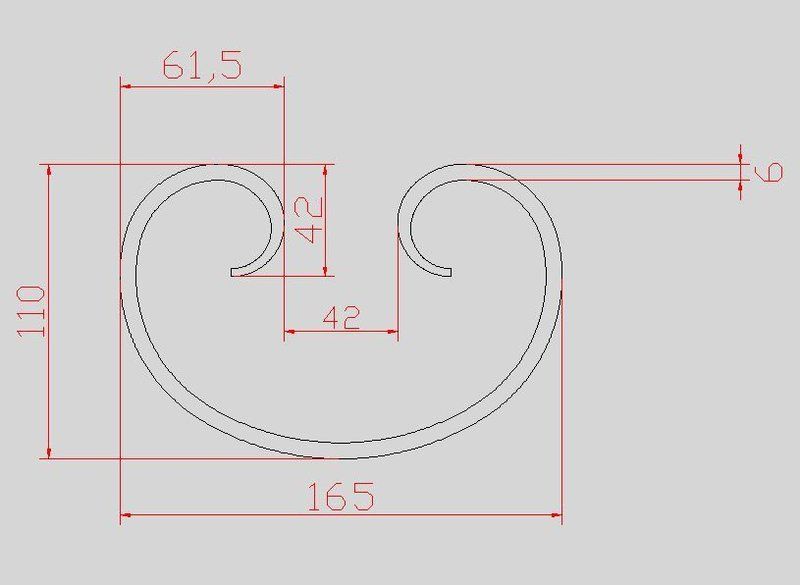

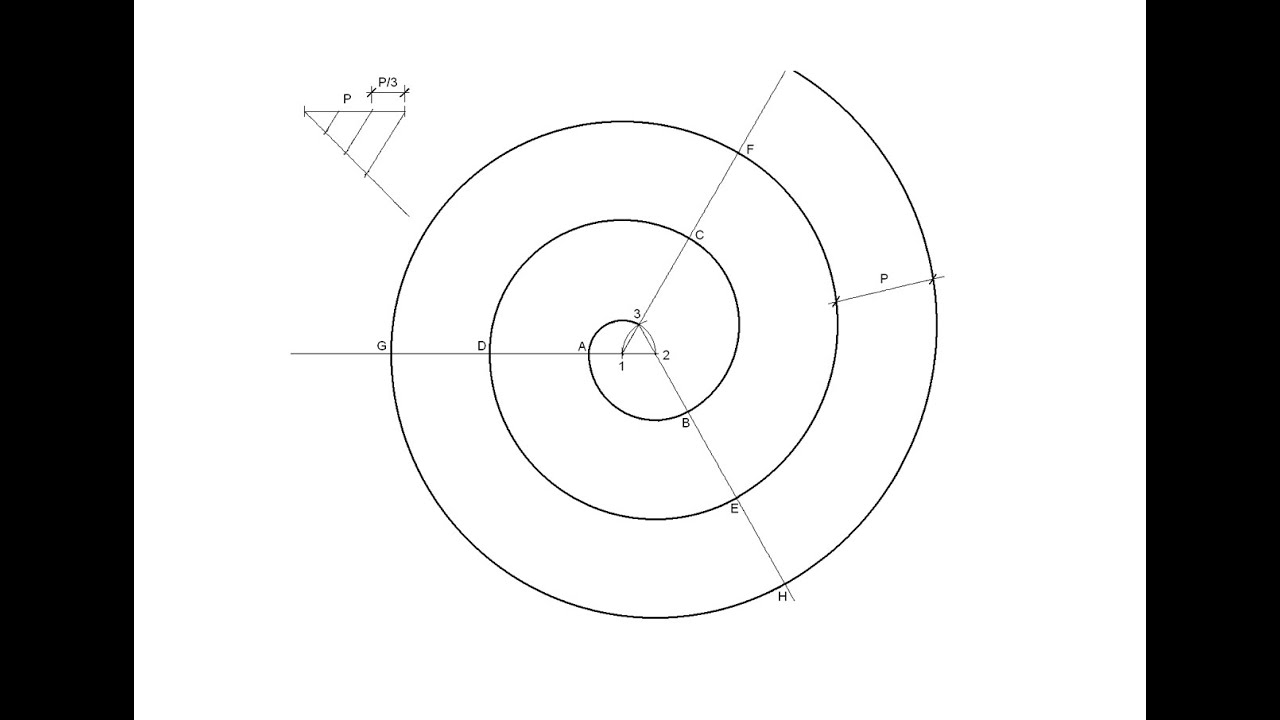

Вначале нужно нарисовать спираль, которая будет постепенно увеличиваться, соблюдая при этом симметричность узоров.

Перед началом работы всем начинающим нужно ознакомиться с видеоматериалами о холодной ковке оборудования своими руками.

Инструменты и материалы для холодной ковки :

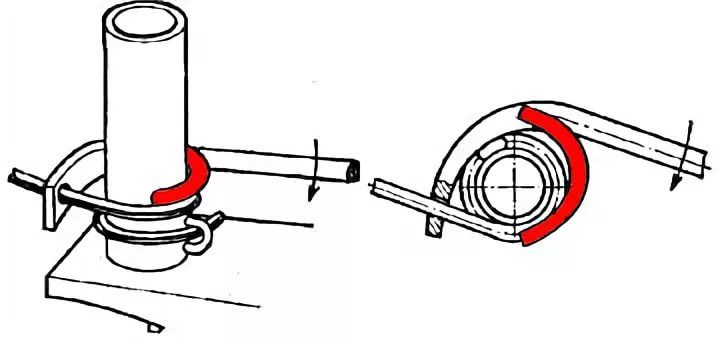

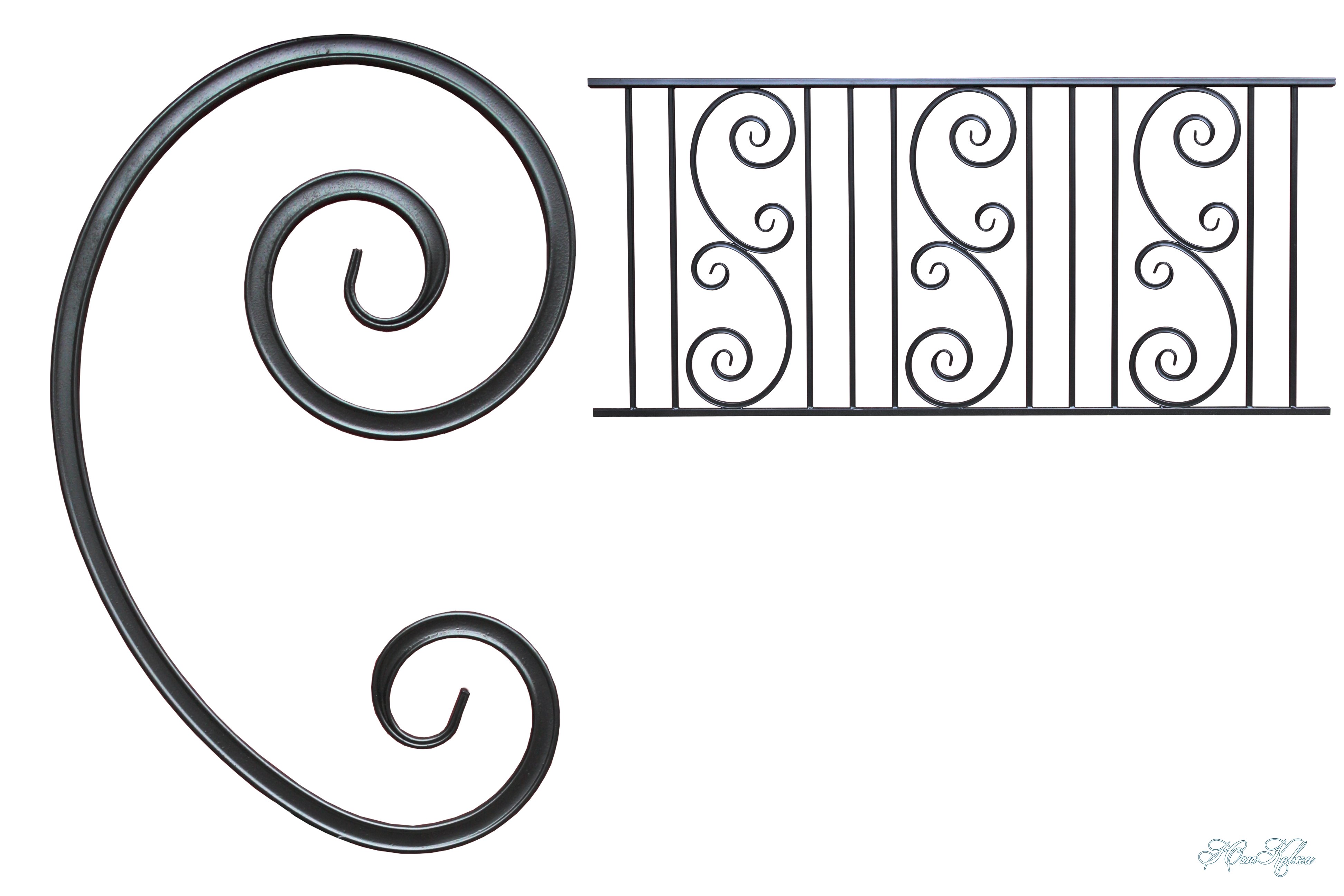

Самым важным приспособлением для работы всегда был гнутик. Он используется при изменении формы металла. Главная функция гнутика – изгиб детали под разными углами.

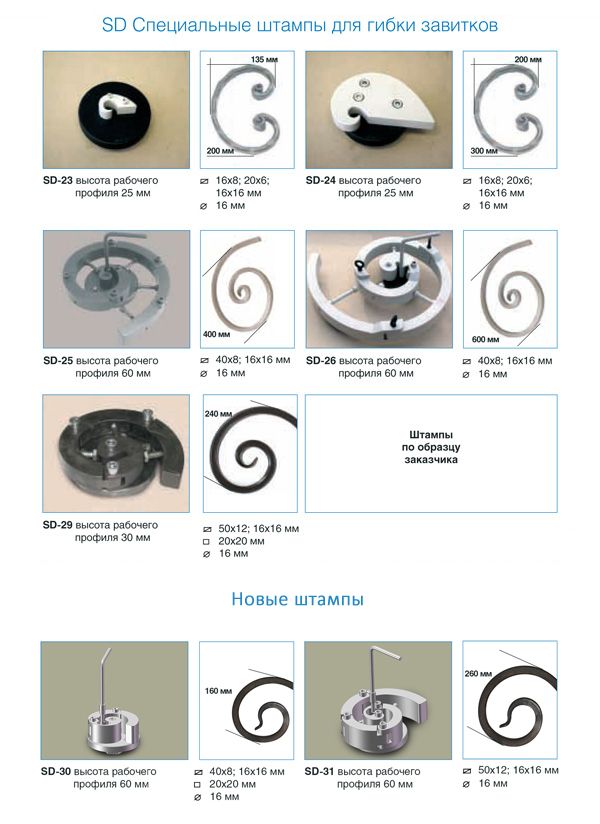

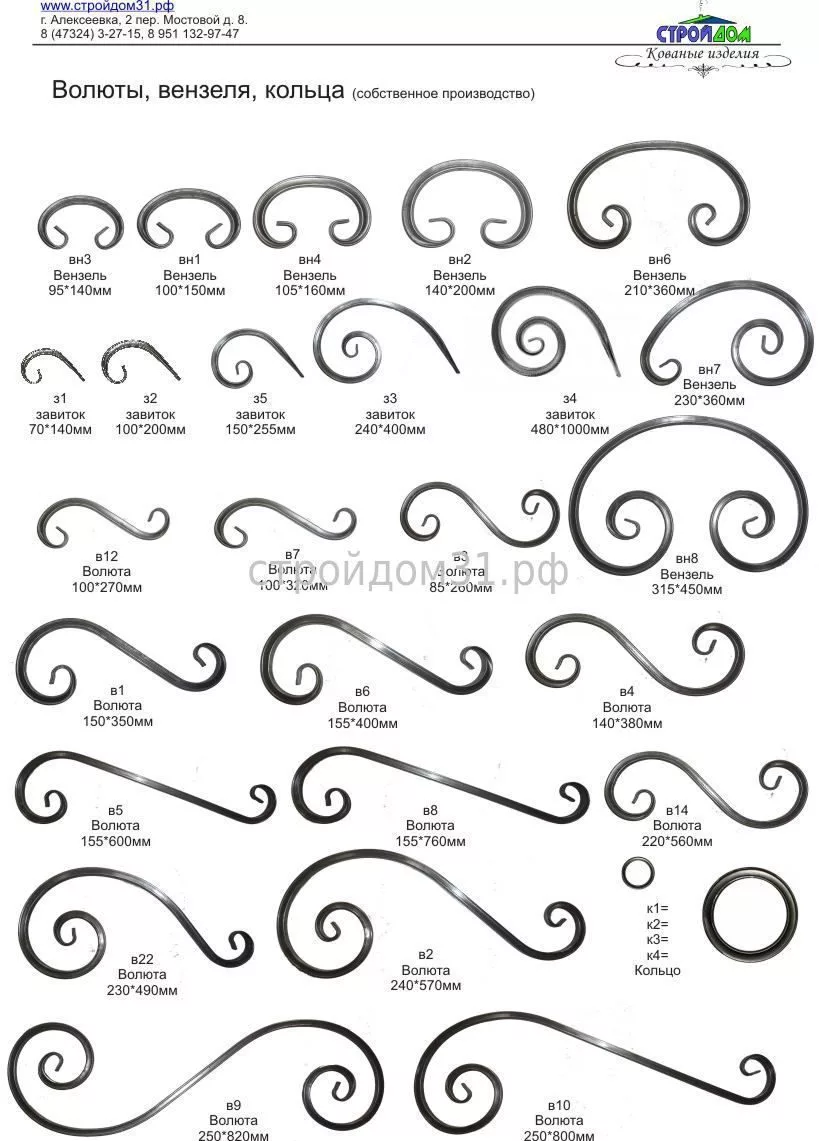

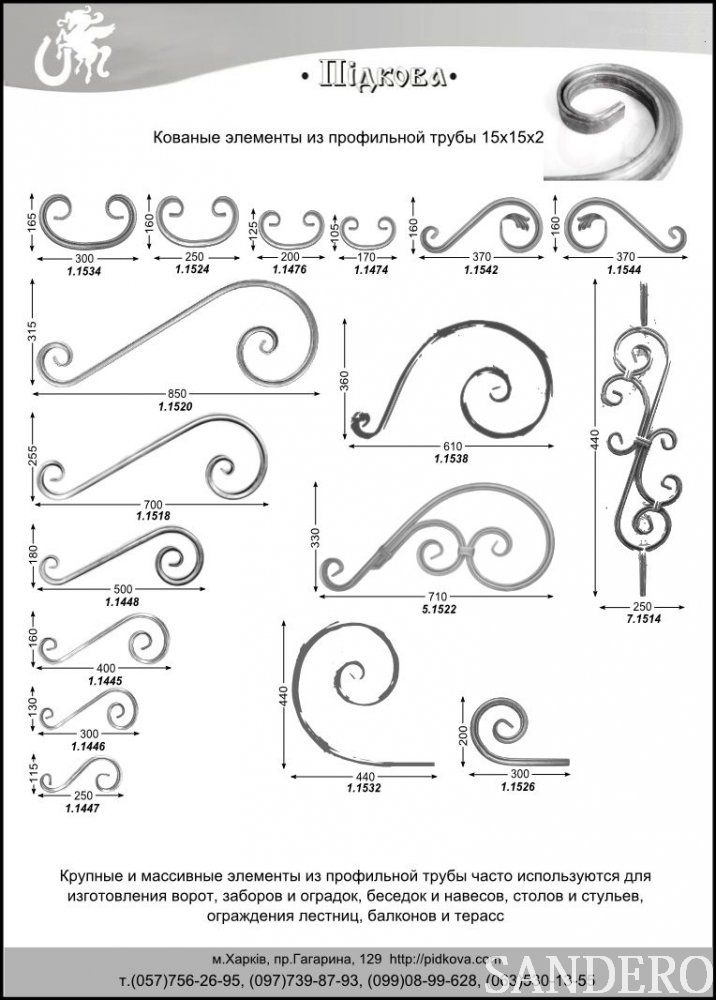

Улитка применяется для манипуляций в спирали. Она является оснасткой для сгибания различных изделий, профилей и т.д. При работе с этим инструментом можно не ограничивать спираль в радиусе и сделать нужную величину.

Фонарик необходим

для сгибания материала из металла. С помощью фонарика обрабатывают прутки из металла. Благодаря приспособлению волна можно создавать волны и выгнутые куски. Применяют волну при обработке труб с круглым сечением.

Благодаря приспособлению волна можно создавать волны и выгнутые куски. Применяют волну при обработке труб с круглым сечением.Твистер имеет схожесть фонариком. При его помощи можно выкручивать прутья.

Глобус помогает создать большую дугу из профиля с толщиной до 12 мм. В конце заготовки тоже сгибаются. Это самый легкий инструмент и его довольно часто делают своими руками.

Станок для холодной ковки своими руками, чертежи

По размеру конструкции можно приварить маленькие кусочки прутков с расстоянием 5-6 см. В конструкции нужно сделать отдельные отверстия. Если лень разбираться, как правильно собрать станок для холодной ковки, всегда можно посмотреть обучающее видео. При возведении кондуктора своими руками нужно обратить внимание на виды основных работ: вытяжки, гибки и закручивания. Все эти механизмы можно объединить в одно. Во время вытяжки для изделия создается нужная форма. Лучше всего изделие пропустить через валики или пресс, из-за этого сечение исходного сырья может уменьшиться.

Это делается следующим образом:

- подготовка чертежа;

- создание шаблона по чертежу;

- приваривание завитушки на стальную пластину;

- лист нужно крепить на станке в держателе;

- установление прорези и окончательная фиксация.

При создании шаблона специальный шов нужно проводить с внешней стороны, чтобы он в последующем не мешал при эксплуатации материала.

Виды станков для холодной ковки

Существует несколько видов станков для холодной ковки:

Как сделать станок для ковки своими руками?

Из-за того, что станки для холодной ковки имеют высокую стоимость, а цены зависят от производителей, многие люди прибегают к созданию таких станков своими руками.

При создании самодельного станка « Улитка » понадобится следующее:

- прутья из металла;

- стальные листы в виде полосок;

- специальная труба;

- сварка, плоскогубцы , болгарка.

Основная схема для создания станка:

- возьмите обычный листок, нанесите на него рисунок спирали, проверьте размеры для резьбы;

- при помощи болгарки, нужно сделать два отдельных листа из пластины;

Первая с параметрами 100х100 мм и вторая 130х130 мм.

- возьмите прут и полосы из стали, почистите края срезов от заусениц;

- плоскогубцами создайте изгиб стальных полос по схеме;

- приварить элементы;

- приварите стальную трубу снизу.

Вот весь несложный процесс по созданию станка для ковки из разных материалов.

Чертежи для создания станка можно использовать совершенно разные, все зависит от материалов, использованных в работе.

Как создать свой ковкий станок торсион ? Этот станок используют при закручивании спиралей в виде змейки, созданных из металла.

Инструменты для создания:

- стальной лист;

- балка;

- тиски и элементы для крепежа;

- редуктор, цепь или электромотор;

- болгарка;

- сварка.

Схема действий при создании станка для холодной ковки:

Вот основные способы создания самодельных станков своими руками. Главное – это желание и усиленная работа, тогда все получится. Оборудование и приспособления для работ по холодной ковке можно купить в любом специализированном магазине.

Какие технологии и приемы используются в холодной ковке, что нужно знать о производственных операциях? Об этом – далее в нашем материале.

Сегодня большое распространение получили небольшие домашние мастерские по обработке металла. Это и хобби, и дополнительный доход в семейный бюджет. Более распространена холодная ковка своими рукам. Такая технология не требует больших затрат на начальном этапе, а изделия ручной работы ценятся довольно высоко.

Какие технологии и приемы используются таким способом металлообработки, что нужно знать о производственных операциях? Об этом – далее в нашем материале.

Холодным способом обрабатывается, в основном, металлопрокат в виде прутков, квадратов, круга, полосы или листа.

Для производства применяются особые приспособления и инструменты, причем часто они узкоспециализированные и не пригодны для работы в других направлениях.

Разогрев заготовок до ковочной температуры не предусмотрен технологией, которая использует одно из главных свойств металла – пластичность. Нагрев возможен лишь частичный в местах изгиба некоторых изделий (например, при слишком толстом металле исходного материала).

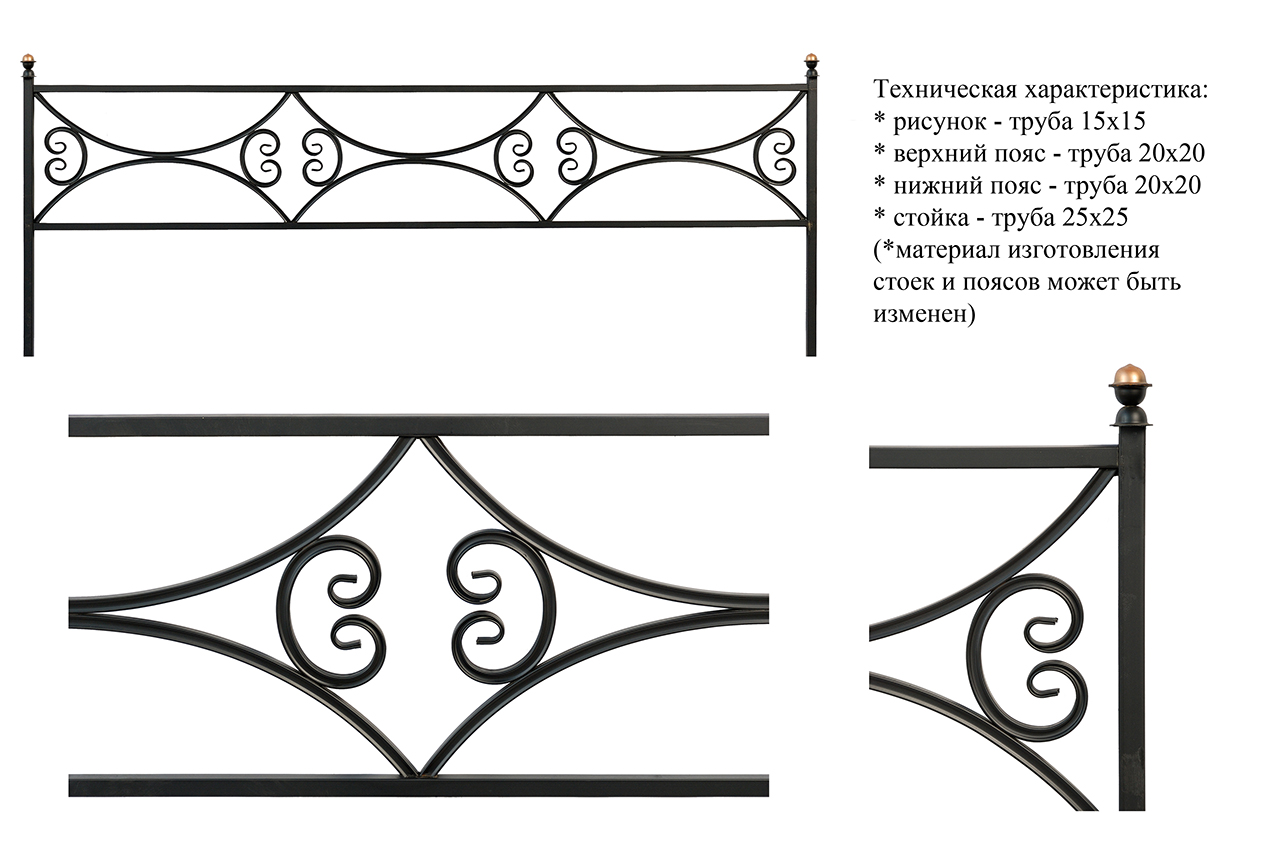

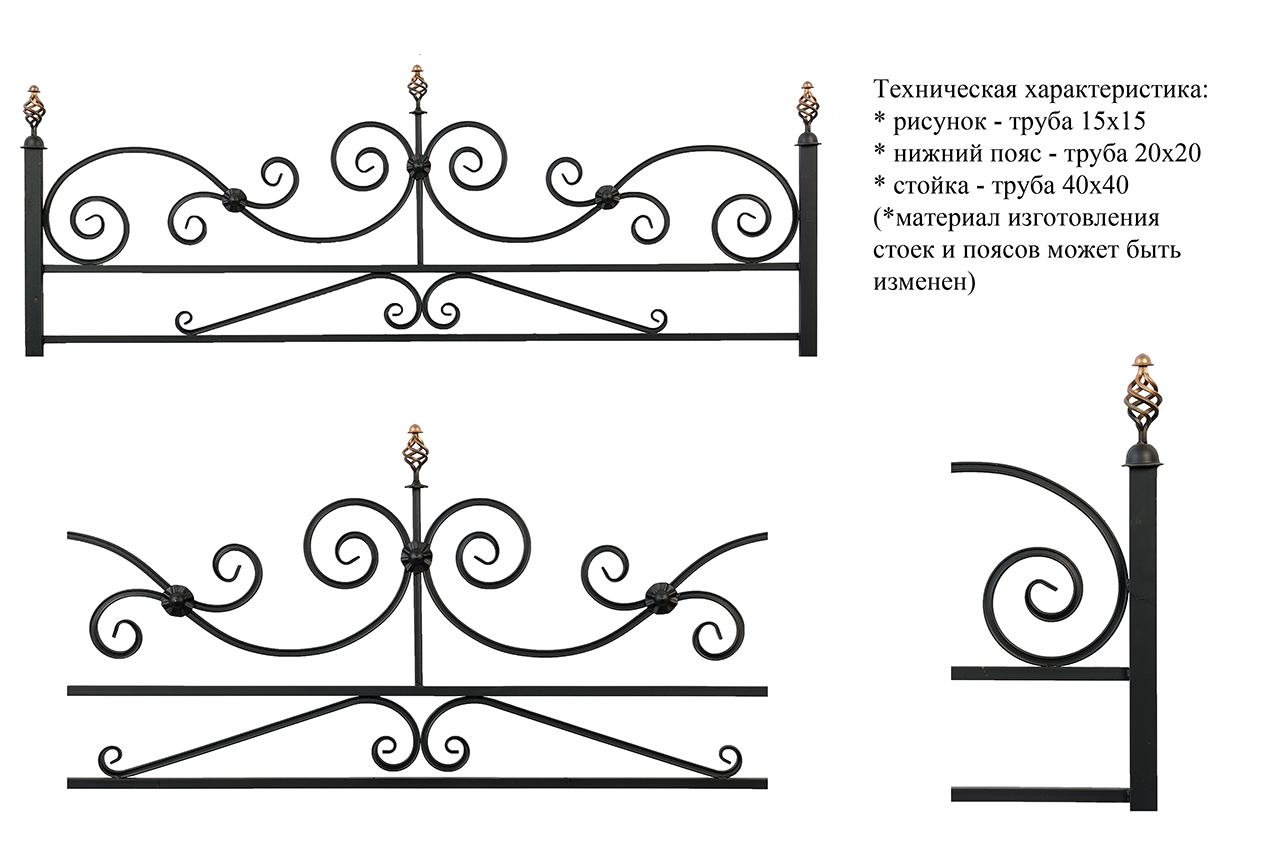

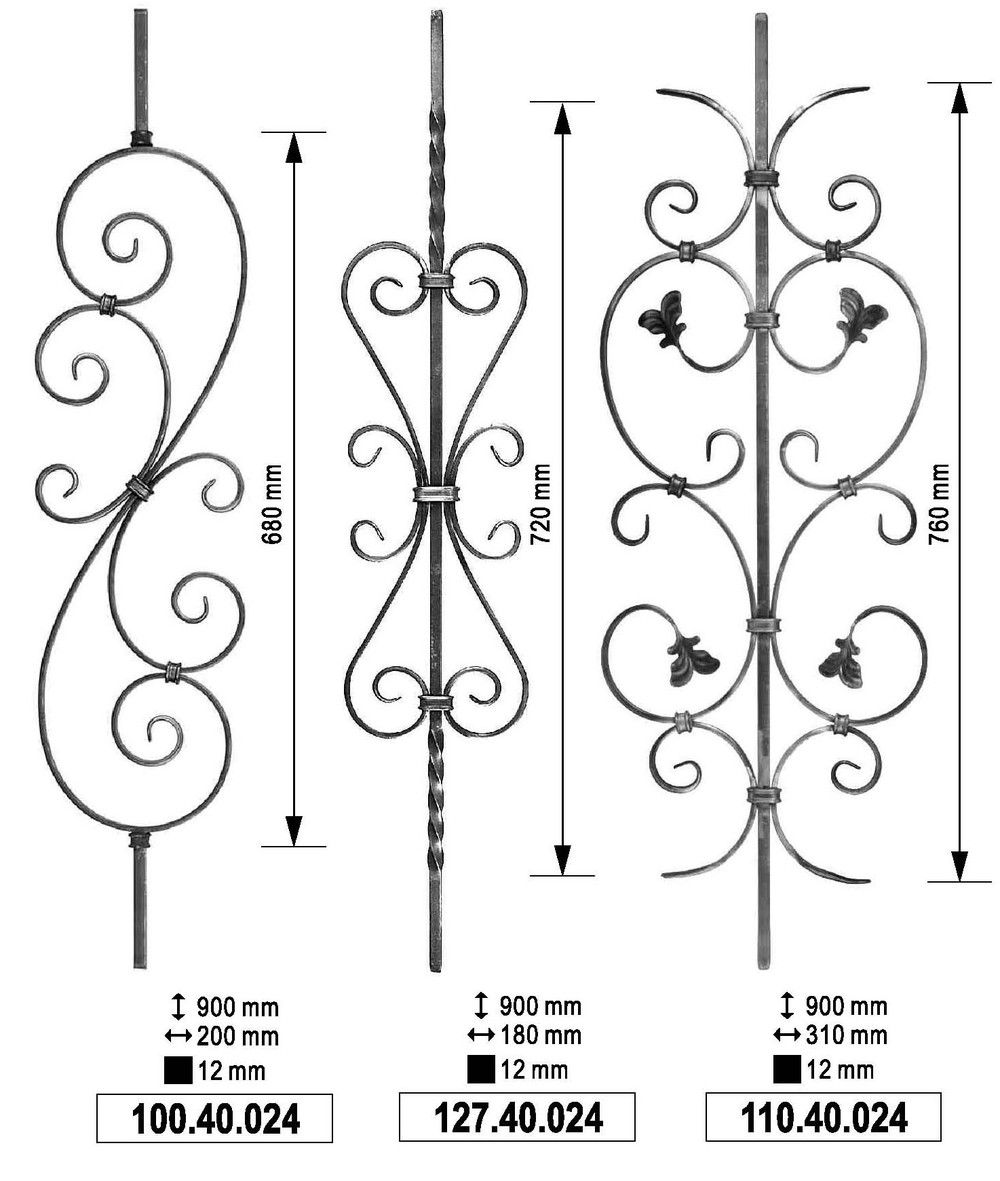

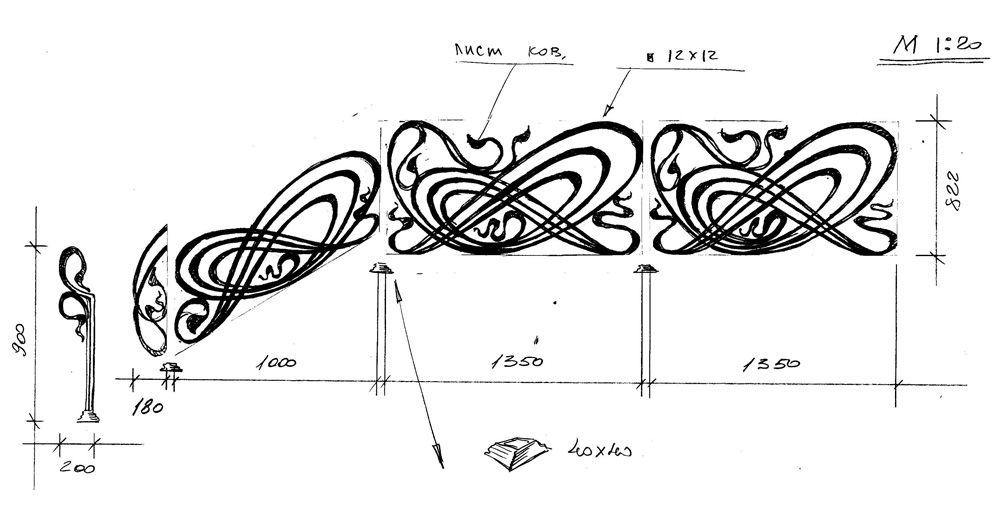

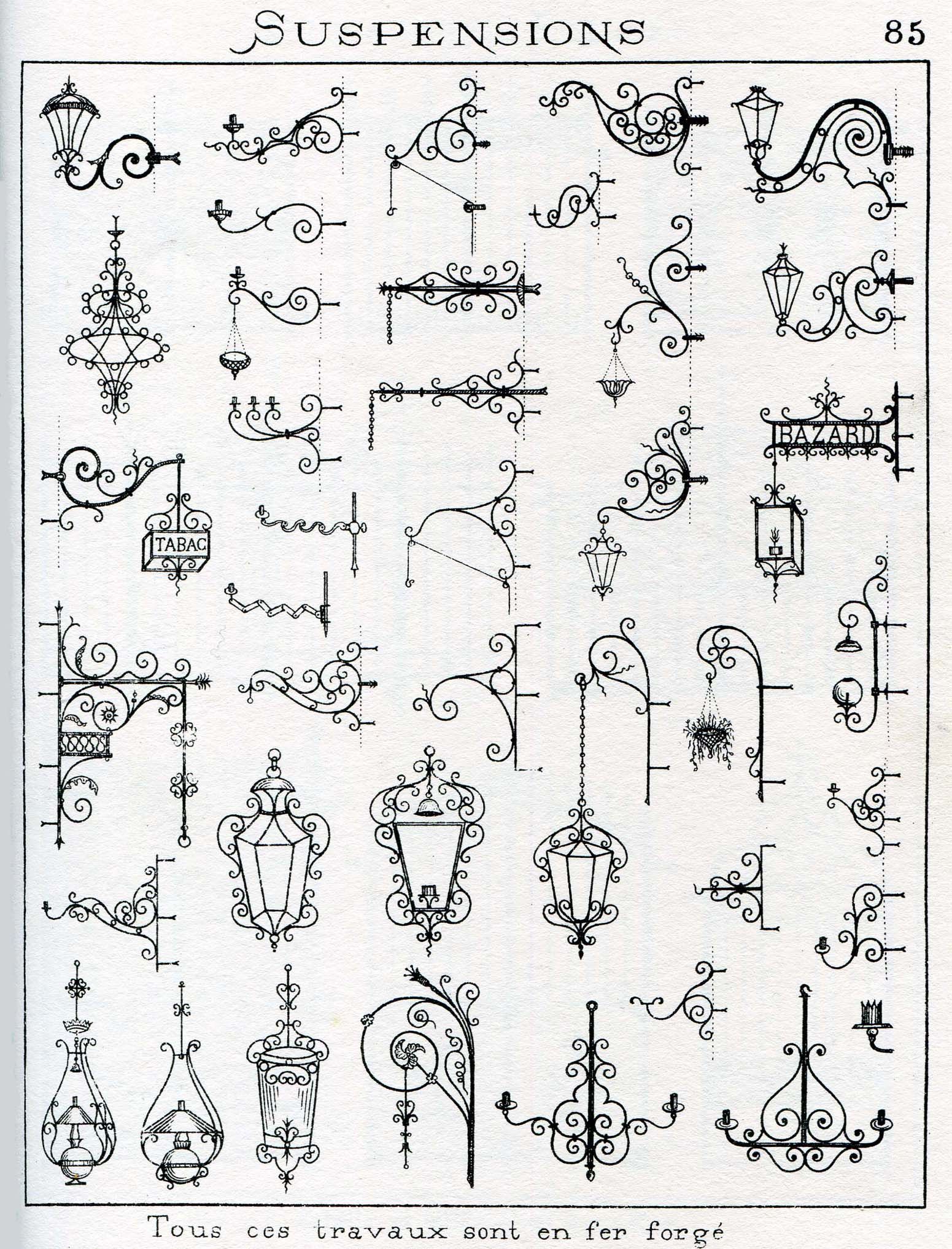

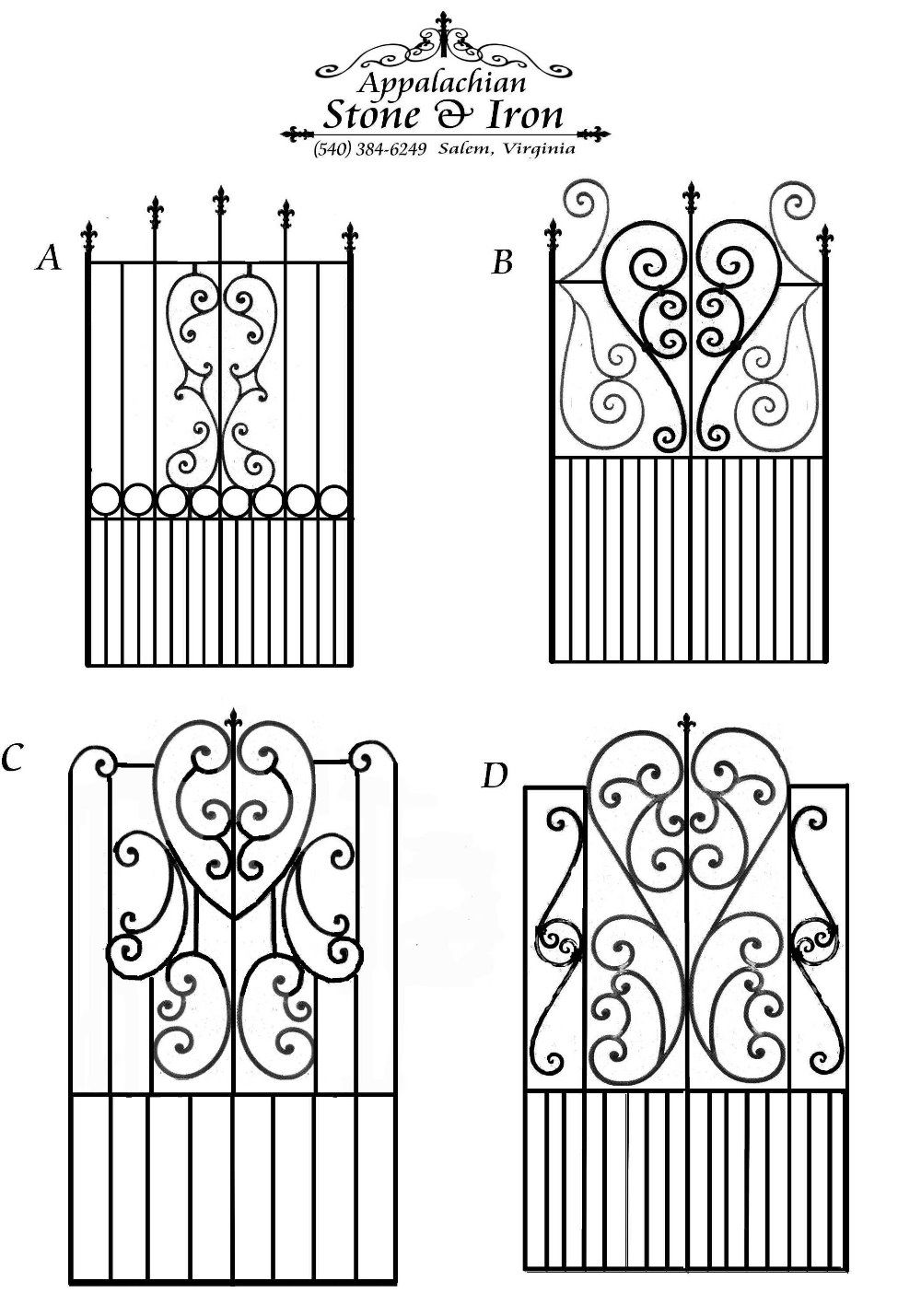

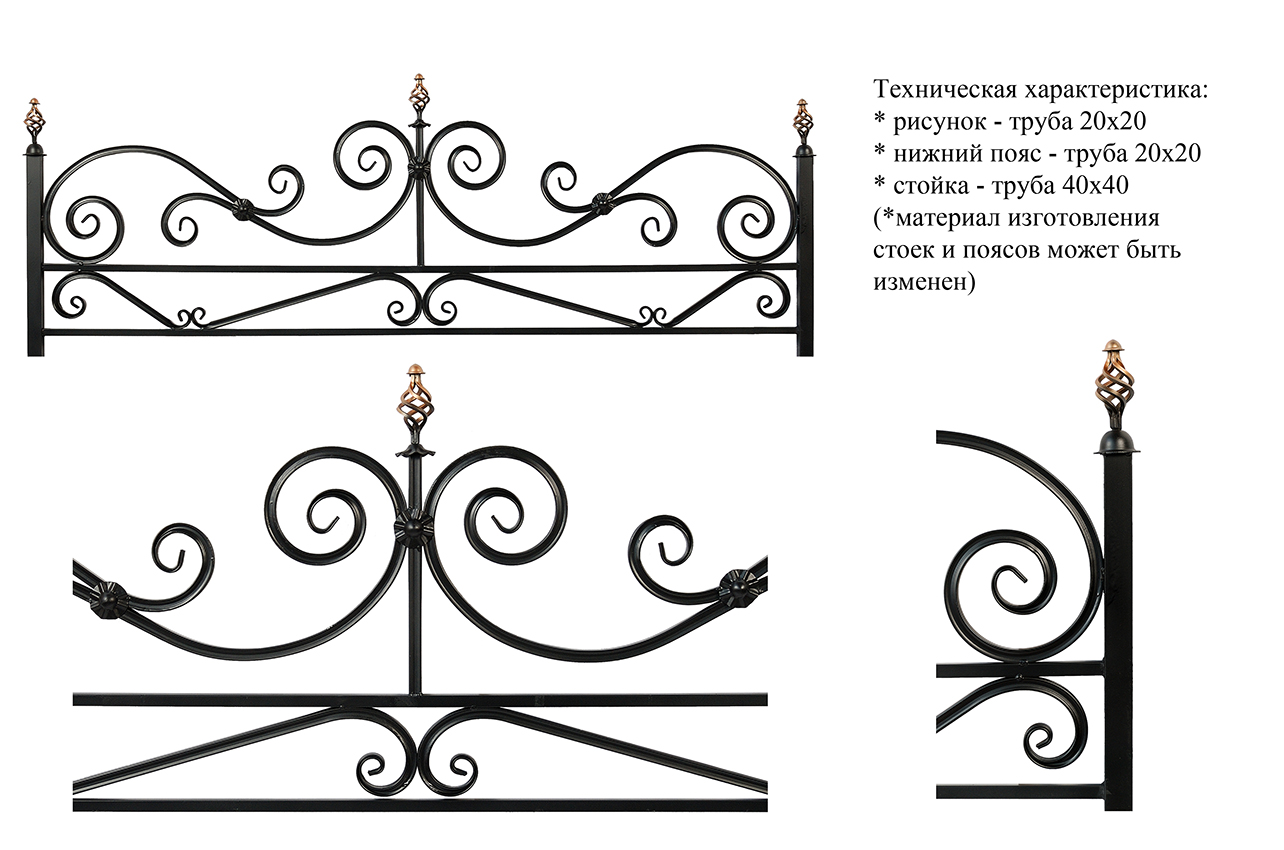

Холодная ковка металла используется для изготовления решеток, заборов, ворот, калиток (и отдельных элементов их украшений), каркасы мебели и различные детали декора.

При этом в процессе производства этой продукции металл поддается прессованию и изгибанию, что делает изделие даже прочнее, чем при горячей ковке, так как не изменяются свойства металла, а кристаллическая решетка, наоборот, упрочняется за счет сжатия.

Холодная ковка в домашних условиях довольно простой, но, в то же время, и сложный технологический процесс, который требует опыта. Что нужно знать о такой металлообработке, а также что потребуется для изготовления изделий без разогревания материалов?

Что нужно знать о такой металлообработке, а также что потребуется для изготовления изделий без разогревания материалов?

Холодная ковка своими руками

Весь рабочий процесс по созданию изделий с помощью холодной ковки можно разделить на несколько этапов.

- Чертеж или схема готового изделия.

- Подбор материалов.

- Обработка металла и изготовление деталей.

- Сборка и отделка.

Чертеж

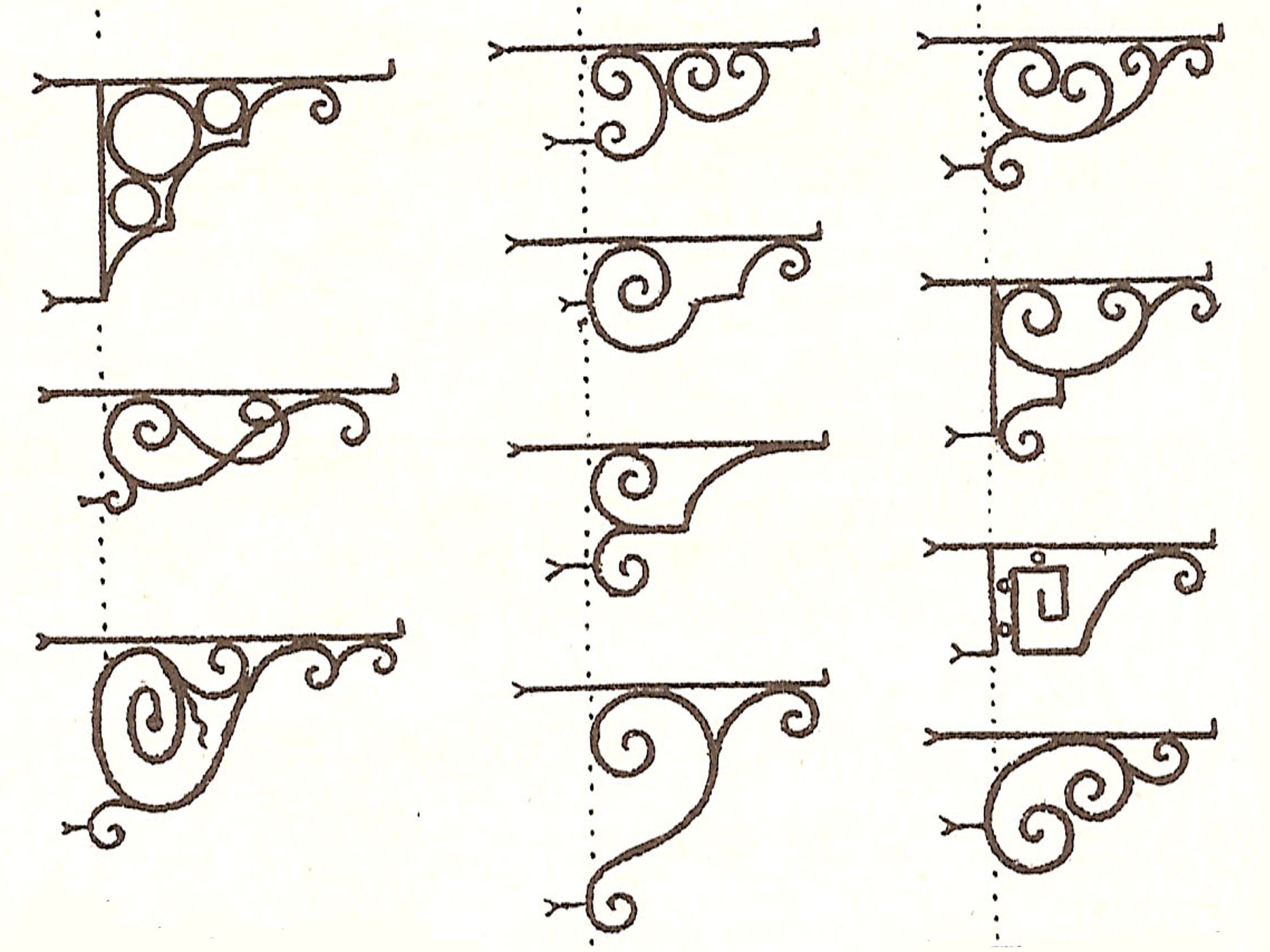

Гибка – практически основной процесс, на котором построена холодная ковка. Перечисленные выше станки (кроме твистера и фонарика) работают по этому же технологическому принципу. Чаще всего используется улитка, которая формирует большой список разного рода завитков (вензелей, волот, спиралей и прочих).

Кручение построено на свойстве металла – пластичности и способности сохранять заданную форму. Во время такой обработки, заготовка закручивается под усилием вокруг своей оси. Обычно процедуру делают на твистере. Однако, такие элементы, как корзинки, производят с помощью фонарика. Он способен закрутить несколько заготовок, сформировав при этом объемный элемент.

Он способен закрутить несколько заготовок, сформировав при этом объемный элемент.

Обычно вся обработка проводиться холодным способом, однако, иногда требуется нагрев определенных точек на заготовке. Это делают при гибке или кручении толстых деталей или же когда нужно исправить бракованные элементы. Нагревание может осуществляться в кузнечных горнах или газовым резаком до температуры 200-300 градусов, что значительно ниже ковочной температуры.

Также в холодной обработке металла используются стандартные способы: резка, рубка, шлифовка и прочие. Для этого применяют болгарки, отрезные круги, шлифовальные машины, гильотины, зубила и прочие.

Сборка и отделка

Эти два этапа завершают процесс изготовления изделий способом холодной ковки.

Сборка деталей в единую комбинацию проводится несколькими способами:

- На заклепках.

- На хомутах.

- Сварка.

Самый простой и быстрый метод собрать изделие – это электро- или газосварка (последняя используется реже).

Однако, некоторые детали крепят на хомуты и заклепки, если это предусмотрено стилевым оформлением.

Ранее использовалась кузнечная сварка, которая сегодня потеряла свою актуальность из-за трудоемкости процесса.

К окончательной отделке относят шлифовку, зачистку поверхностей металла, а также нанесение декоративного покрытия (лакокрасочного или любого другого). После чего работа считается завершенной и проводиться монтаж готового изделия по надобности.

А что Вы можете добавить к материалу этой статьи из личного опыта? Поделитесь им в обсуждениях и оставьте свои комментарии.

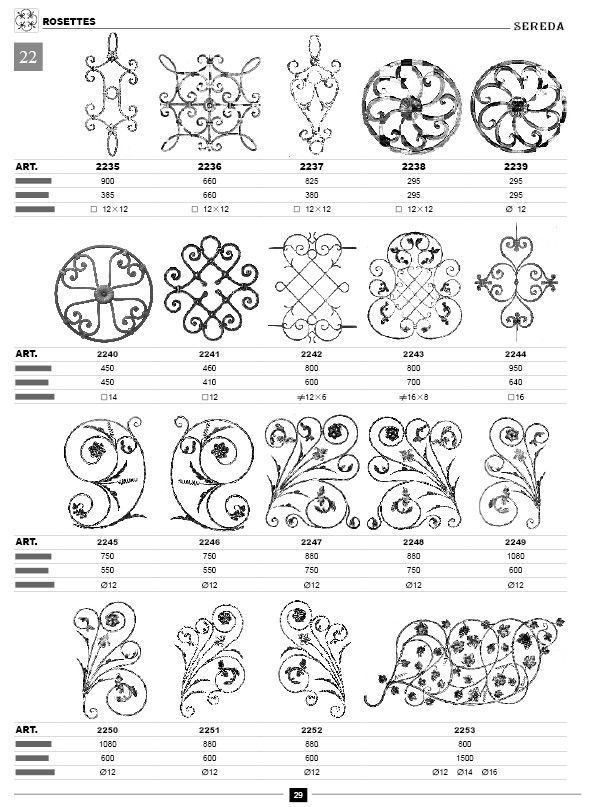

Металлические завитки, изготовленные методом холодной ковки, применяются для украшения элементов экстерьера.

Изделия пользуются популярностью у владельцев загородных коттеджей и коммунальных служб, занимающихся архитектурным обустройством мест общего пользования.

Такой декор, а особенно готовые изделия, очень дорого стоит. Даже стандартные комплекты, поставленные на поток и продающиеся в магазинах – имеют неподъемную цену. Что уже говорить об изделиях, изготовленных по индивидуальному заказу.

Поэтому, многие домашние мастера стараются создать подобные творения самостоятельно. Тем более что «холодная ковка своими руками» не предполагает классической кузнечной технологии. Обработка материала заготовки производится без использования нагрева и работы кузнечным молотом. А значит, ее можно выполнить в домашних условиях.

Однако для подобной работы требуется специальный инструмент – гнутик для холодной ковки. Оборудование предлагается в магазинах, или изготавливается в мастерских по индивидуальному заказу. Набор для универсальной обработки металла представляет собой целый комплекс различных приспособлений.

Во-первых, это действительно уникальный инструмент, позволяющий создавать высокохудожественные изделия, без молота, кузнечного горна и наковальни.

Во-вторых, из простого металла такие приспособления не делают, иначе станок выйдет из строя при первой же нагрузке. Стало быть, качественная и прочная сталь увеличивает цену.

Рассмотрим различные самодельные приспособления для холодной ковки

Начнем с принципа работы инструмента:

Заготовка (металлический круг, квадрат или полоса) устанавливается в станок между направляющими. При помощи рычажного ручного, или редукторного электрического привода, происходит изменение геометрической формы.

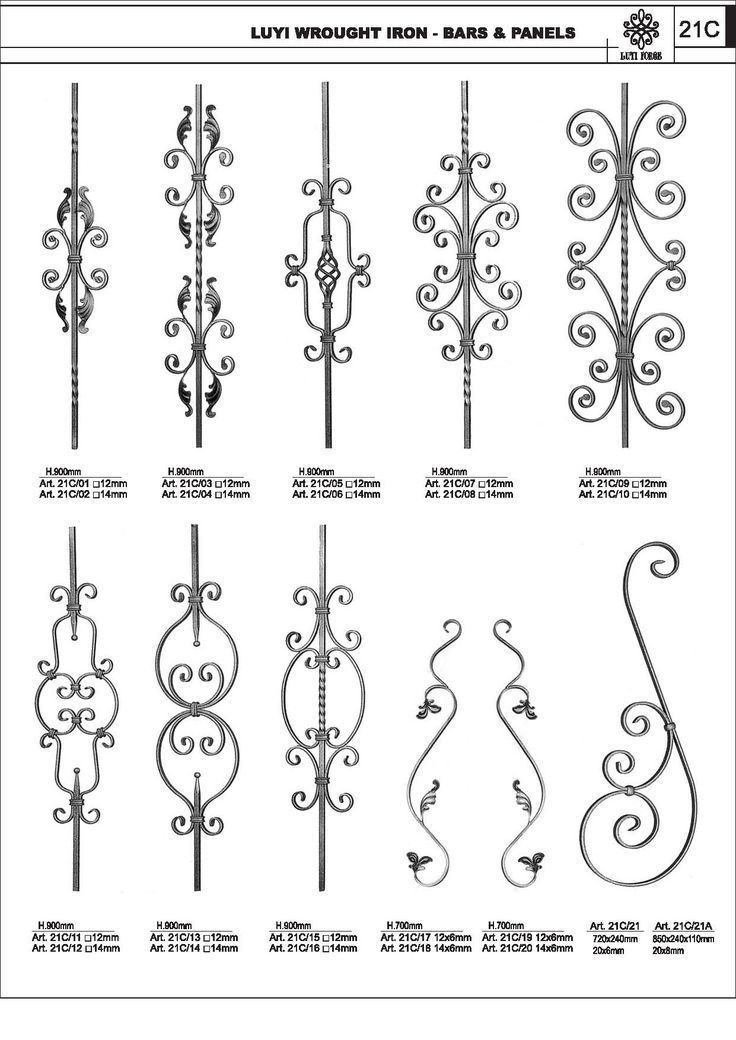

Существует несколько стандартных приспособлений, представляющих собой шаблоны для холодной ковки.

Приспособление «гнутик».

Это усовершенствованный аналог . С его помощью заготовка изгибается под запрограммированным углом. Он может быть как одиночным, так и формировать геометрические фигуры. Декоративный элемент бывает плоским или объемным, и все это делает один инструмент. С помощью гнутика можно выполнять дугу из прямой заготовки.

Приспособление твистер.

С его помощью заготовка закручивается винтом. Работает по принципу шпинделя токарного станка или патрона для дрели. Часть заготовки прочно зажимается в неподвижных тисках, а другая закручивается при помощи воротка или электропривода.

Особенность конструкции – неподвижные тиски должны иметь возможность продольного перемещения.

Деталь при скручивании уменьшается по длине, и может выскочить из крепления.

Если вместо одного прута вставить в станок пучок проволоки – можно получить объемную стальную фигуру, так называемую корзинку. Ее изготовление требует особой сноровки.

Самое популярное приспособление — улитка.

Самый распространенный шаблон для холодной обработки металла. С его помощью создаются завитки любой формы и с разным количеством оборотов. Его конструкция простая и сложная одновременно. Недостаточно просто создать шаблон нужной формы.

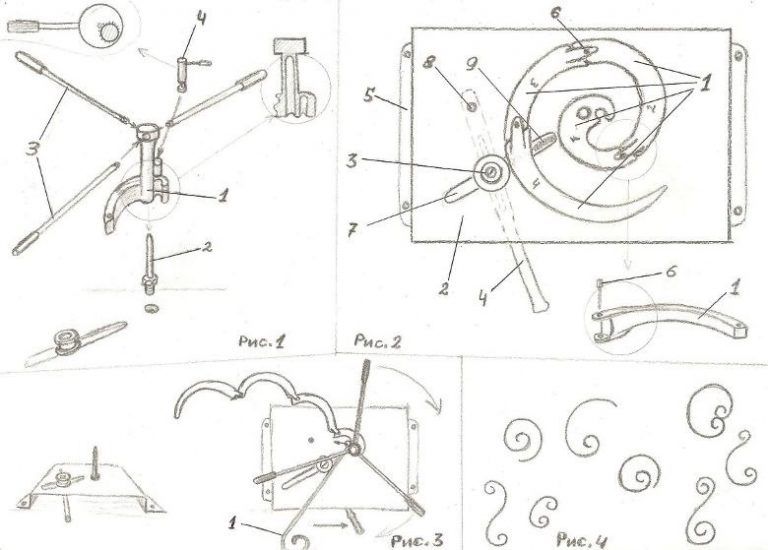

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

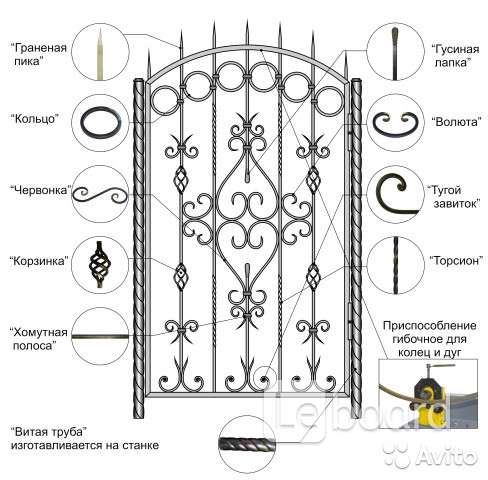

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

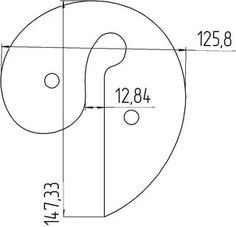

Приспособление «Гнутик»

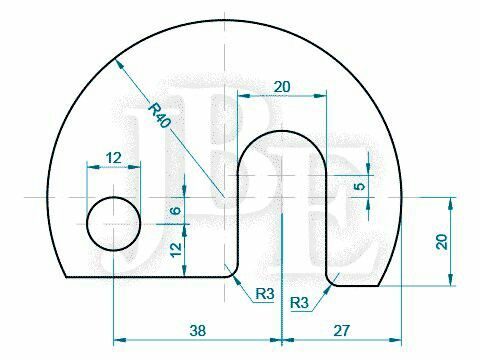

Покупной или сделанный самостоятельно «Гнутик» – универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

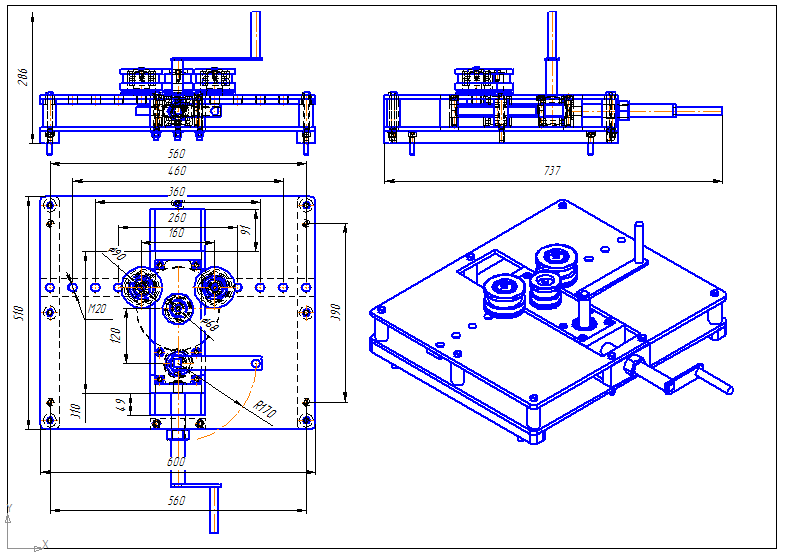

Аксонометрия приспособления «Гнутик» – вертикальное расположение

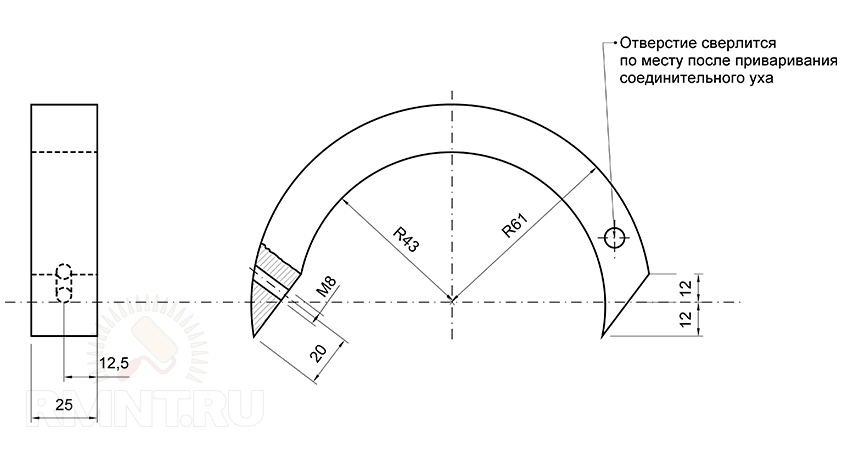

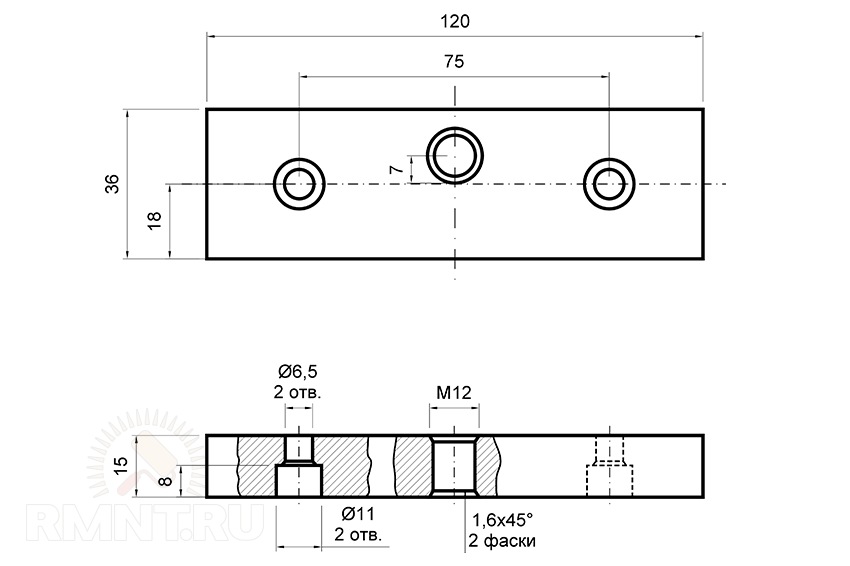

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление – универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

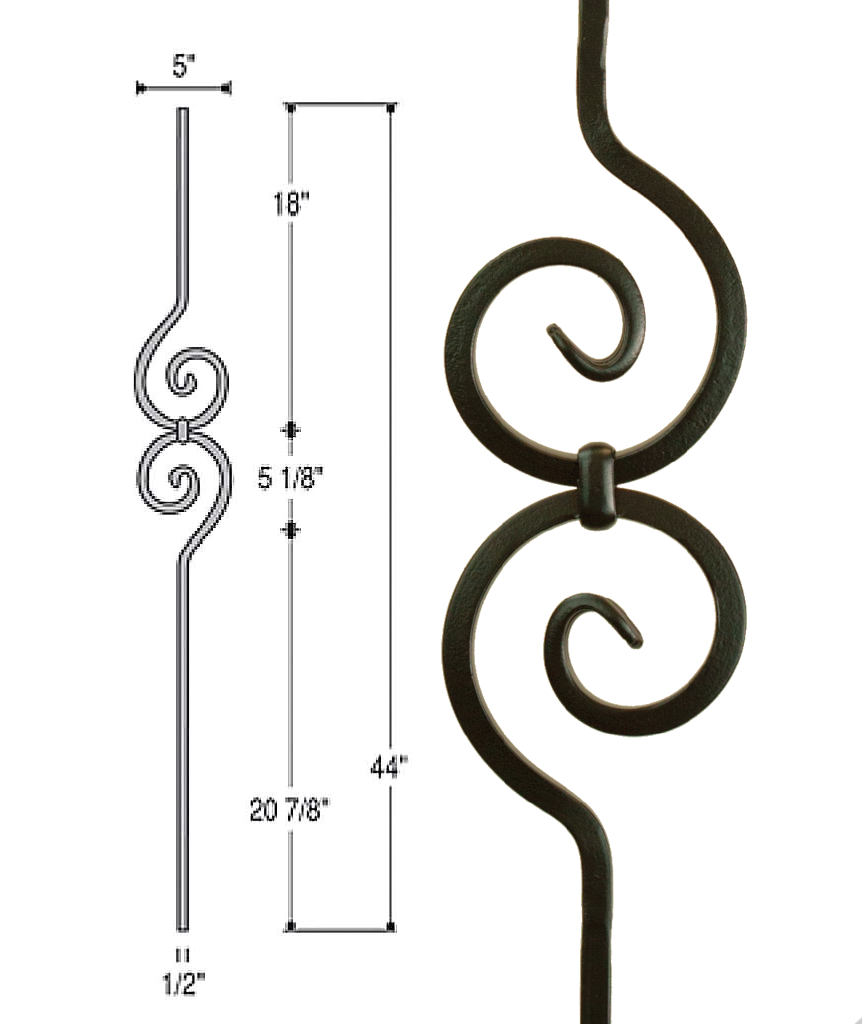

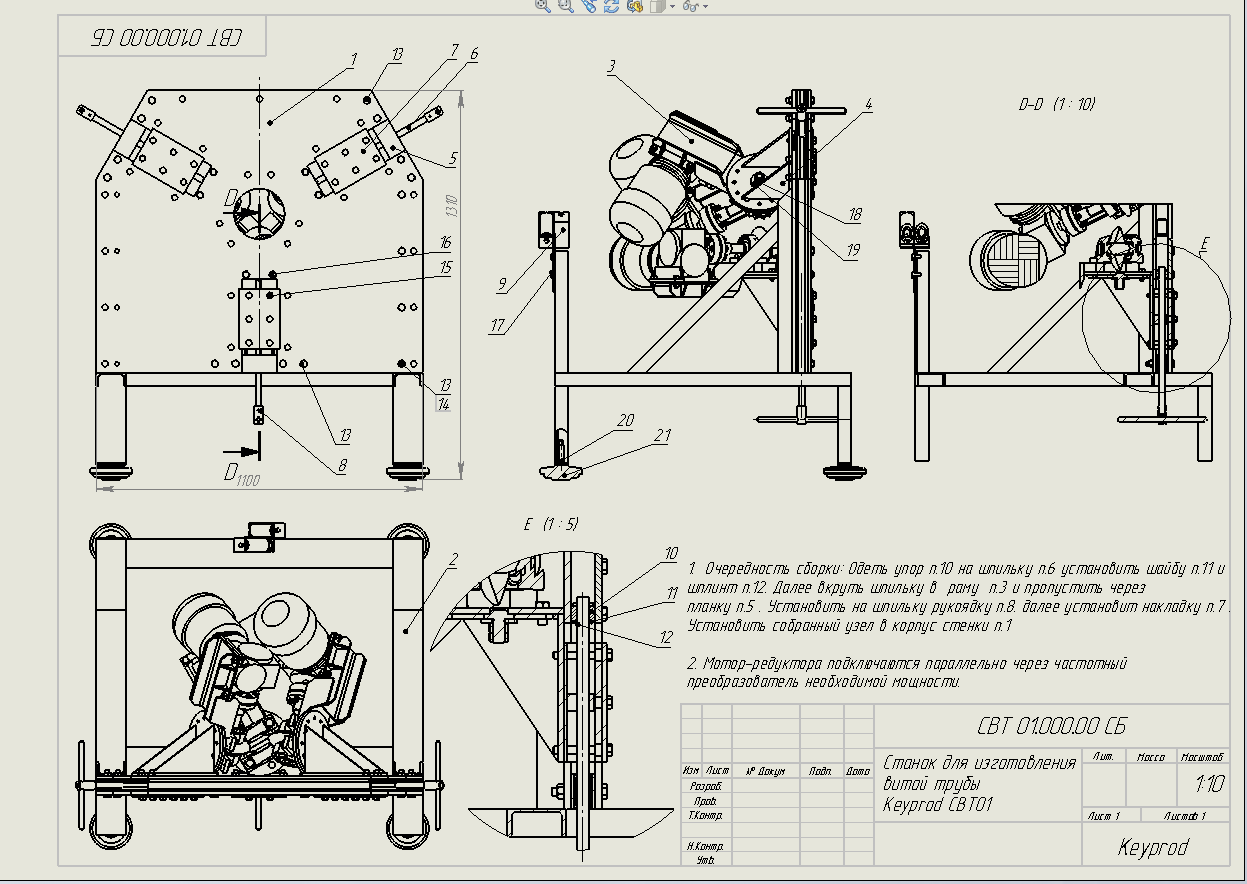

«Твистер» – инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

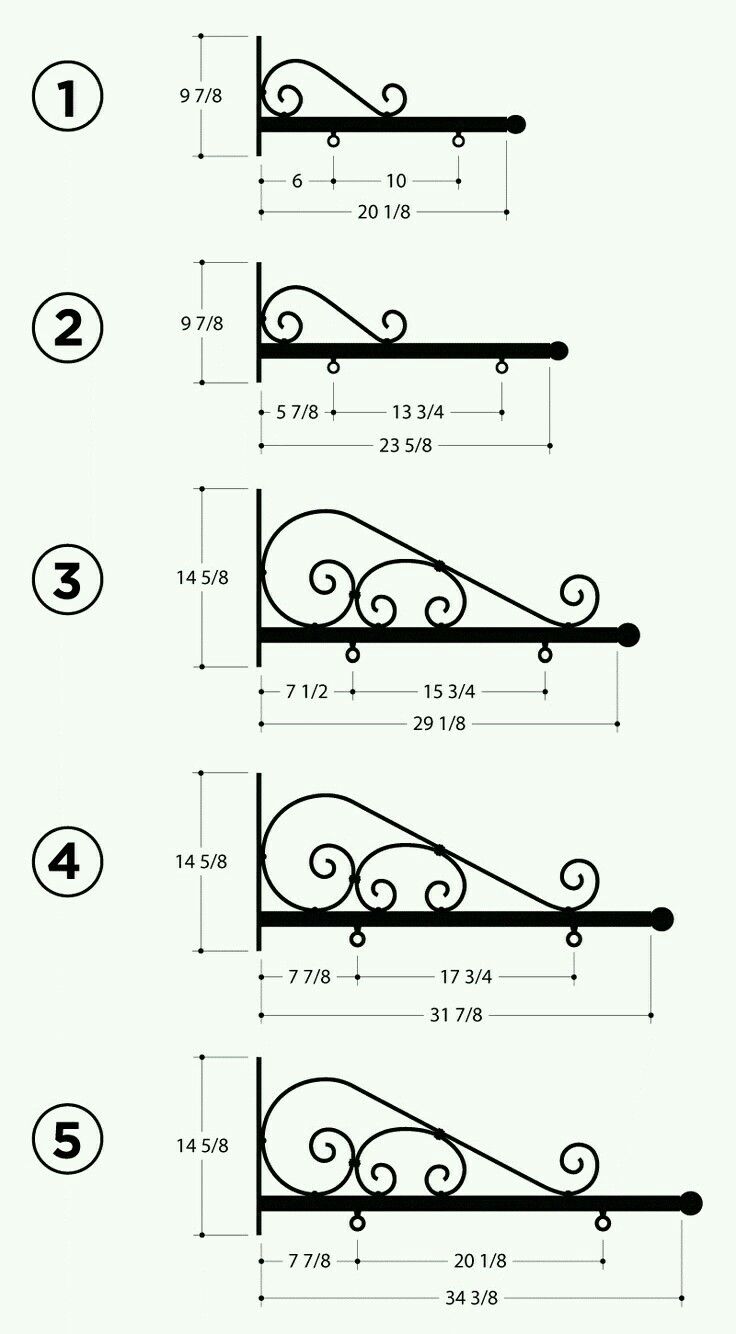

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

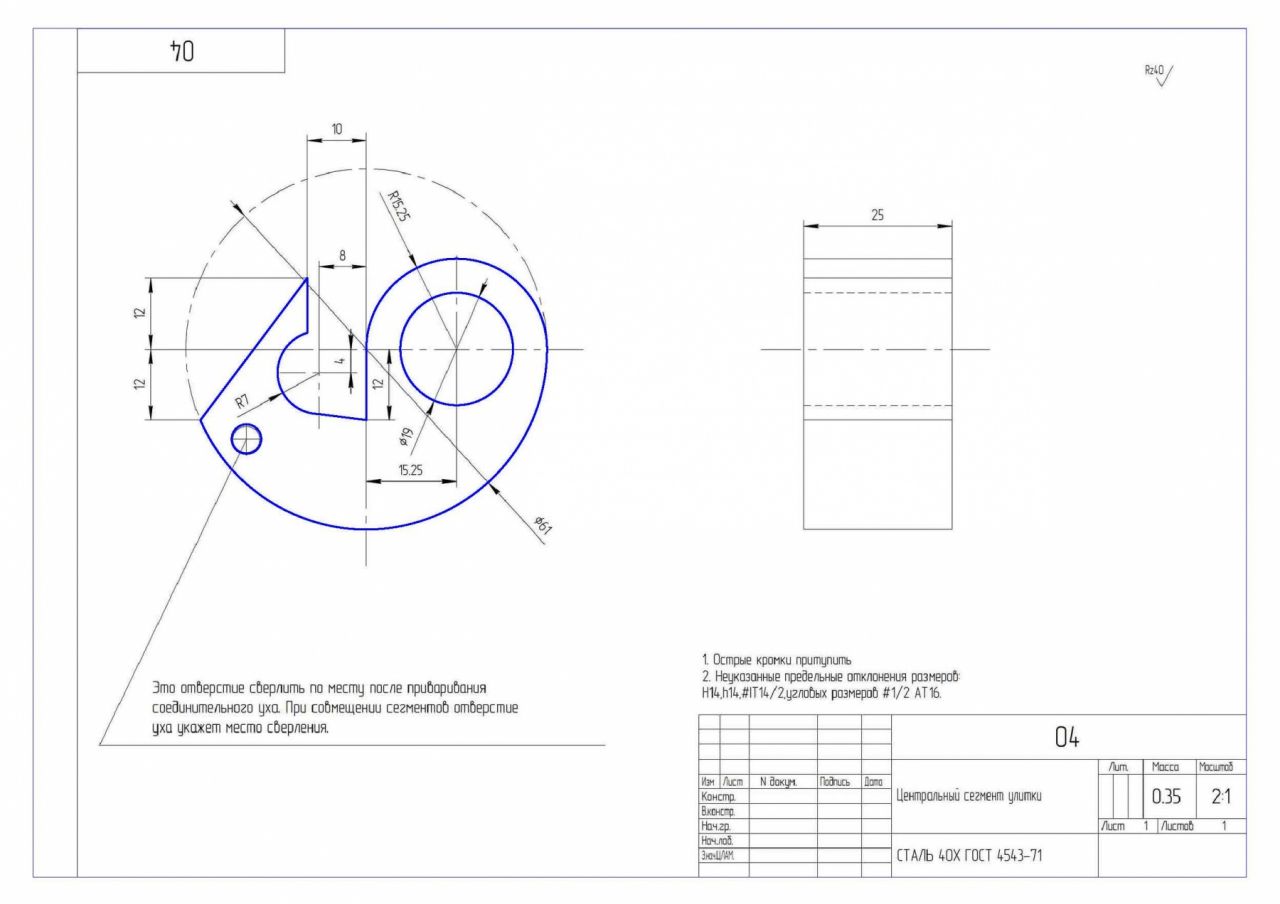

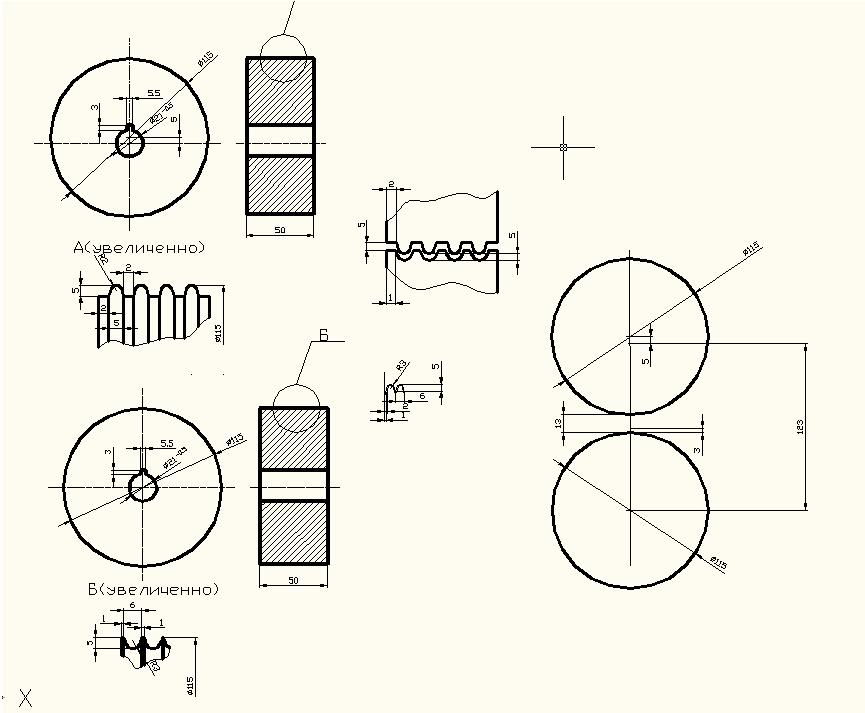

Один из вариантов конструкции: 1 – лемех улитки; 2 – основа станка; 3 – прижимной валик; 4 – рычаг для управления прижимным валиком; 5 – крепление основы; 6 – палец для фиксации лемехов; 7 – паз для прижиного валика; 8 – ось рычага управления; 9 – пружина для прижатия валика; 10 – фиксатор для заготовки; 11 – ведущий лемех улитки; 12 – основная ось; 13 – рычаги

В результате должно получиться такое приспособление:

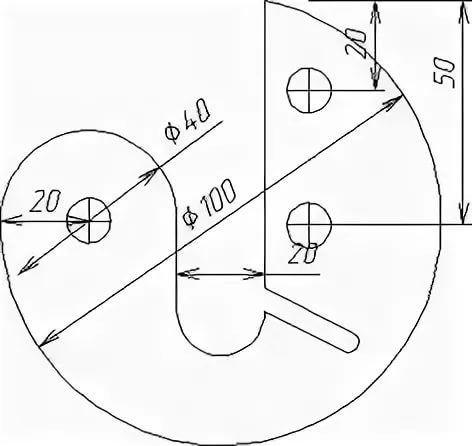

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 – сегмент улитки; 2 – эксцентрик; 3 – ручка; 4 – основание; 5 – направляющие полозья; 6 – ось; 7 – ползун; 8 – гайка оси; 9 – ось крепления ролика; 10 – ролик; 11 – приводная ось; 12 – направляющая эксцентрика; 13 – центральный сегмент улитки; 14 – барашек эксцентрика; 15 – основная ножка; 16 – соединительный штифт сегментов улитки; 17 – корректирующий винт; 18 – соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» – расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы – запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

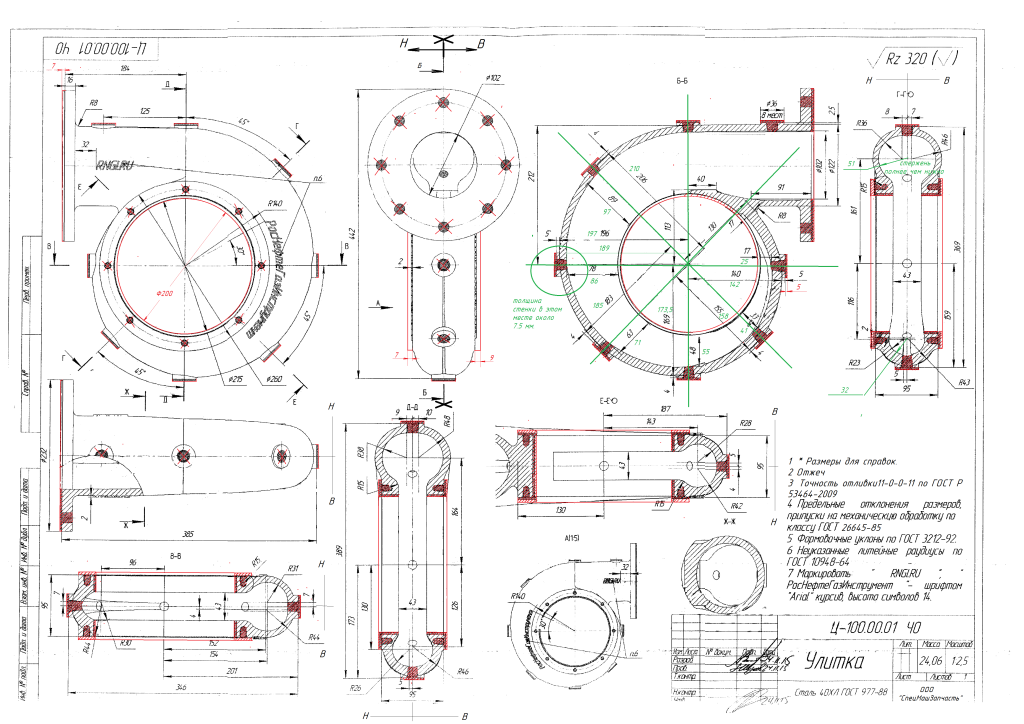

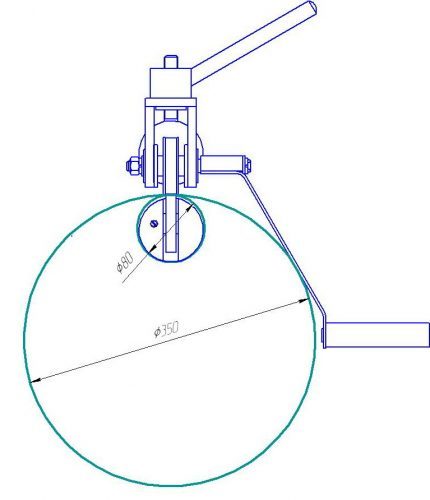

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла – 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

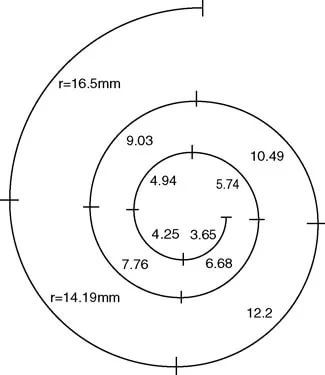

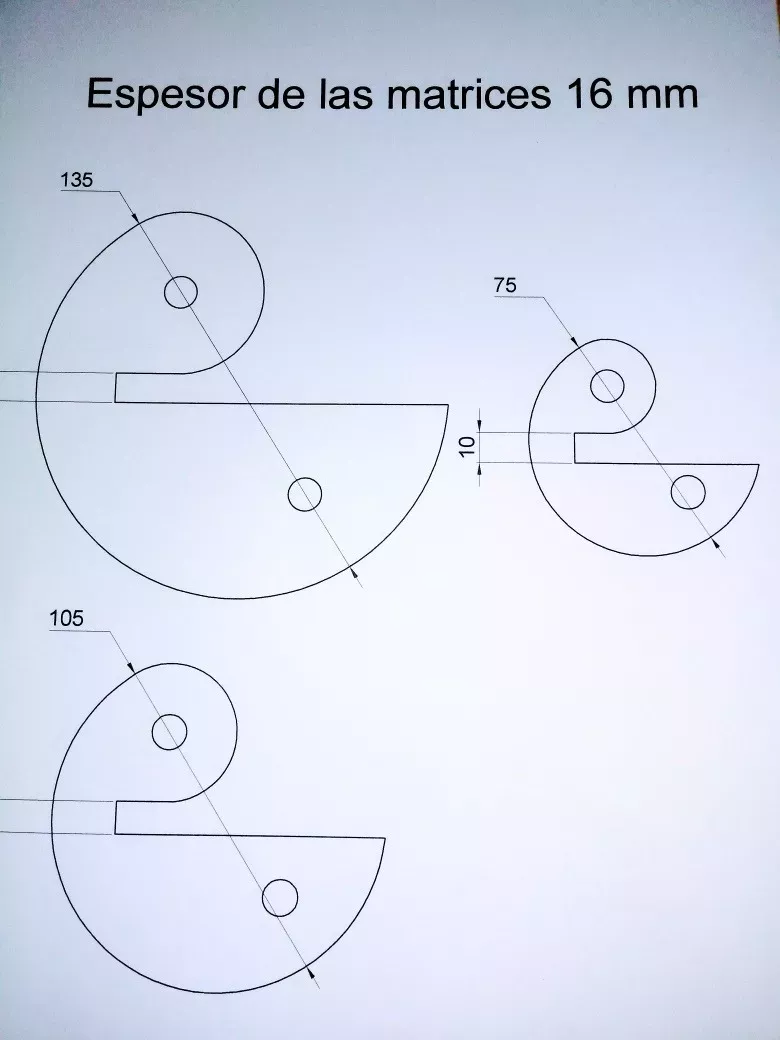

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм – самый трудоёмкий процесс.

Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм – самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента.

Это позволит изготовить детали различной длины;

Это позволит изготовить детали различной длины; - следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Улитка для холодной ковки своими руками чертежи и размеры

Со времен древности человечеству известна горячая ковка. Раскаленную для увеличения пластичности заготовку подвергали формовке ударам тяжёлого молота. Так получали оружие и инструменты, домашнюю утварь и украшения.

Горячая ковка просит большой квалификации и навыка кузнеца, больших трудозатрат, материалов и сложного оборудования. Холодная ковка дает возможность делать изделия из квадратного и круглого проката, не устанавливая дорогого и громоздкого оборудования и не налаживая трудных тех. процессов.

процессов.

Метод холодной ковки

Способ состоит в применении важного свойства металла — пластичности. При посредстве самых разных оправок и механических устройств пруток выгибается в самых разнообразных направлениях, скручивается, образовывает разные объемные фигуры. В качестве повторной обработки для сцепления частей заготовок применяется сварка и слесарные операции. Станки начального уровня довольно просты и приводятся в действие мускульной силой работающего на них мастера. Технология абсолютно доступна для освоения в мастерской дома.

Самый маленький набор кузнечного оборудования для холодной металлической ковки в себя включает:

- Гибочные станки, или Гнутики — служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы — служат для завинчивания заготовки (или группы заготовок) вокруг продольной оси

- Волна — служит для создания периодических изгибов по сторонам.

- Станок Улитка для ковки — используется для изготовления спиралеобразных завитков на конце прутка.

Можно ли постичь холодную ковку самому? Да, для этого необходимо иметь основные способности слесарных работ, конструирования и обработки механическим способом.

Многие домашние умельцы выполнили улитку – станок для холодной ковки собственными силами, не применяя для этого дорогих элементов.

Виды, устройство и рабочий принцип улитки

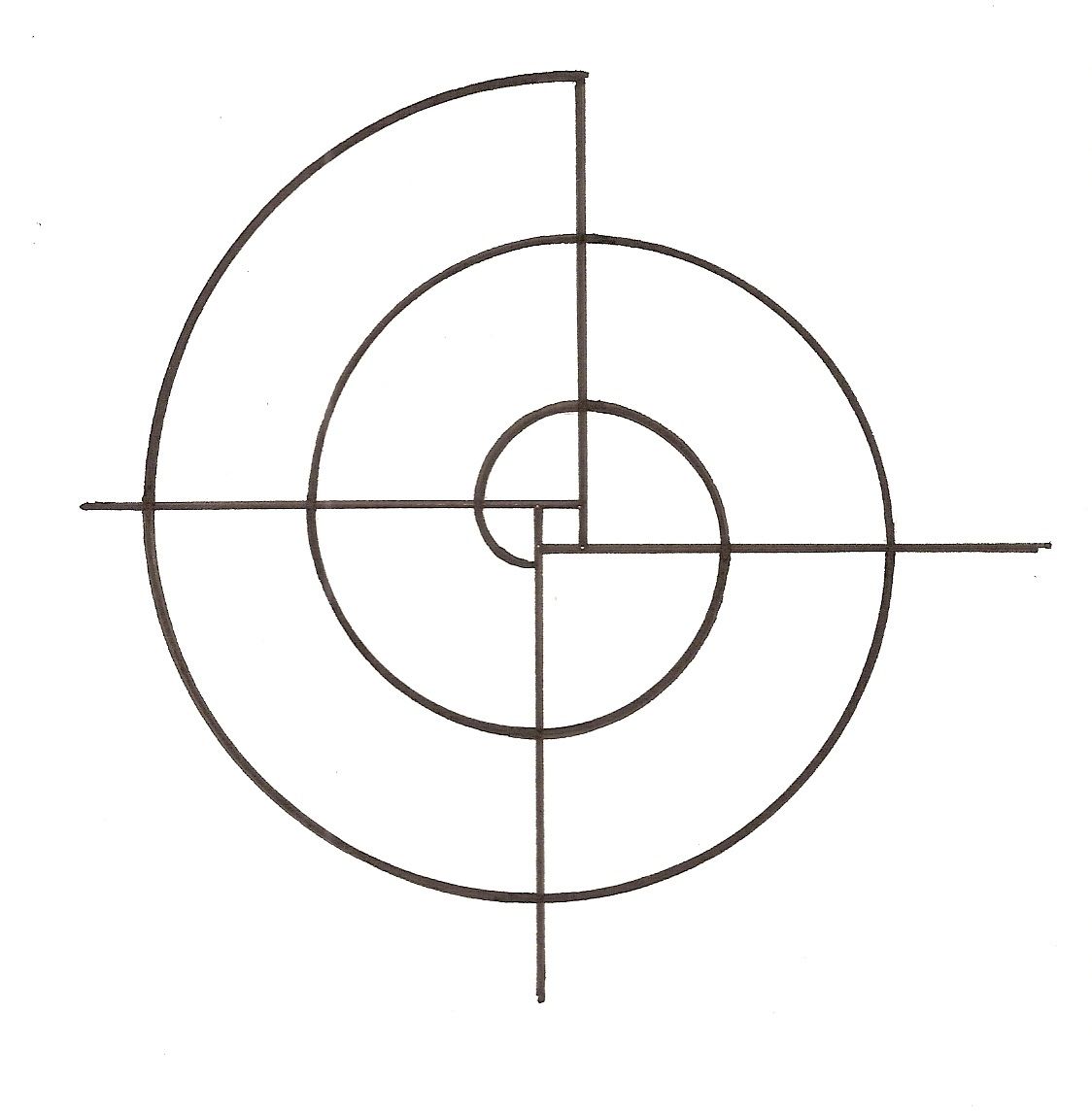

Применяется несколько вариантов популярного станка. Они все, независимо от деталей устройства улитки, применяют общий рабочий принцип. Полосу или пруток металла с силой прижимают к неподвижному шаблону или к подвижному лемеху улитки, вынуждая принять заданную чертежом форму.

- монолитную неразборную улитку, применяющую неподвижный железный шаблон. Применяется для изготовления серий похожих изделий

- снимающуюся конструкцию — изгиб выполняется вокруг штифтов, вставляемых в отверстия на массивной плите.

Подойдет для производства уникальных деталей сложной комбинаций, ограничено сечение прутка.

Подойдет для производства уникальных деталей сложной комбинаций, ограничено сечение прутка. - Разборные улитки с вращением — более непростые по конструкции, но разрешающие получать одинаковые изделия замысловатой формы с высокой точностью

Изготовление простой улитки собственными руками

Во время работы по технологии холодной ковки прикладываются большие усилия. По этому, перед тем как сделать улитку для холодной ковки собственными руками, потребуется значительно закрепить обыкновенный верстак или выстроить новый.

Самостоятельную сборку станка нужно проводить на столешнице, выполненной из плиты толщиной как минимум 4 мм. Дальше для производства самодельной улитки для холодной ковки понадобится чертеж. На него необходимо нанести контур грядущего изделия, и включить по внутренней стороне этого контура формы неразборного шаблона или сегментов разборного.

Как выполнить улитку для холодной ковки

Дальше будет рассмотрено изготовление трех вариантов улитки для холодной ковки:

- Монолитной неразборной

- Съемной конструкции

- Разборной улитки с вращением

youtube.com/embed/ ></p> <p>В зависимости от возможностей домашнего мастера, планов производства изделий, количества разных типоразмеров можно выбрать один из этих вариантов исполнения.</p> <h4>Монолитная неразборная улитка</h4> <p>Особое внимание нужно уделить разработке схемы шаблона, поскольку после приварки к плите внести коррективы в размеры и конфигурацию будет весьма затруднительно. Витки будущего завитка следует располагать на расстоянии 12-13 мм, учитывая, что в образующиеся пазы должен поместиться 10-мм пруток.</p> <p” both=””>

Основание диаметром 80 см вырезается из пластины толщиной от 4 мм, далее по чертежу из полосы толщиной от 3 мм вырезается и формуется шаблон для завитка. Для облегчения гибки его следует прокалить, далее сделать косую фаску по верхней стороне, а нижнюю приварить к основанию по контуру.

Основание крепится к станине болтами или струбцинами. Такое крепление позволяет оперативно применять разные шаблоны по мере надобности

Съемная конструкция

Шаблон для холодной ковки делается из стальной пластины не тоньше 10 мм и крепится на основании резьбовыми соединениями. Изготовление изделия начинают с внутреннего завитка. В паз на внутреннем сегменте шаблона зажимают конец заготовки.

Изготовление изделия начинают с внутреннего завитка. В паз на внутреннем сегменте шаблона зажимают конец заготовки.

Съемная конструкция улитки

Для страховки можно дополнительно прижать его малой струбциной. Используя рычаг с большим плечом, изготовленный из прутка сечением 2 см, на шаблон накручивают с усилием оставшуюся часть заготовки. Конструкцию можно улучшить, применив рычаг с закрепленным на нем подвижным подшипником.

Разборные улитки с вращением

В этом варианте шаблон улитки, называемый лемехом, закрепляется на массивной плите толщиной 4-10 мм, Изменение формы заготовки производится путем вращения вала, в котором закреплен ее свободный конец. Вал вращается с помощью рычага или ворота, приваренного к его верхнему концу. Лемех может выполняться из нескольких сегментов, соединенных между собой шарнирными пальцами. Кривизна поверхности лемеха меняется специальными регулировочными винтами. В поверхности основания нужно сделать систему отверстий для крепления сегментов лемеха в заданном чертежом положении.

Разборные улитки с вращением

Улитку для холодной ковки с разборным лемехом с шарнирными штифтами затруднительно сделать в условиях домашней мастерской. Быстрее и дешевле будет заказать эти детали на производстве. Своими руками лучше изготовить разборный лемех без шарниров. Требуется изготовить чертеж деталей шаблона и обозначить на нем отверстия для крепления.

В основании сверлится система отверстий для крепления частей лемеха в разных положениях, обеспечивающих различную кривизну.

Теперь можно, переставляя крепления из отверстия в отверстие, изготавливать завитки различных радиусов.

Чертежи улитки для ковки

Начинающие мастера часто пренебрегают важностью этапа конструкторской проработки и делают шаблоны для холодной ковки на глазок. Этого может быть достаточно, чтобы «почувствовать металл» и понять суть процесса своими руками.

Чертеж улитки для ковки

Но если вы хотите в результате получать красивые изделия, а тем более, если задумали выпуск серии одинаковых элементов- то при изготовлении станка не обойтись без точных расчетов всех параметров — углов и радиусов сгиба, моментов вращения, предельных усилий и других. Точный расчет позволит своими руками создать качественный станок-улитку для холодной ковки, который прослужит долго и будет радовать удобством работы и качественной эстетичной продукцией.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

самодельный по чертежам своими руками

Кузнечное дело в любое время считалось весьма полезным занятием. С его помощью можно было изготовить изделия как для работы, так и для украшения дома. К счастью, оно не потеряло своей актуальности и в наши дни. Только теперь процессы более механизированы, использование для них специального оборудования стало обязательным условием.

Схема

Способы ковки

Существует два способа изготовления кованных изделий:

- 1.Горячий. Для работы потребуется специально оборудованное помещение, помимо, мастеру нужно уметь обращаться с горячим металлом и понимать поведение материала при применении к нему высоких температур.

- 2.Холодный. По сравнению с первым, является более простым и безопасным. Здесь нет сложностей с процедурами, связанными с температурным режимом. Единственное, что может потребоваться, так это сварка уже изготовленных изделий между собой. Также можно отметить, что этот способ намного экономичнее горячего, ведь станки можно сделать самому, таким образом получив их бесплатно, что вполне подходит для начинающих мастеров кузнечного дела. Изделия, которые создают, используя ручной станок для холодной ковки, более прочные, чем изготовленные с помощью горячего способа.

Оборудование для холодной ковки

Холодная ковка предусматривает собой наличие специальных станков, предназначенных для изготовления различных деталей. Каждый станок совершает с материалом определенные действия. Имеется несколько видов станков:

Каждый станок совершает с материалом определенные действия. Имеется несколько видов станков:

- Улитка. С его помощью изготавливают спиралевидные детали.

- Гнутик. Позволяет сделать изгиб детали под нужным углом.

- Твистер. Предназначен для изменения формы части изделия вдоль его оси.

- Пресс. Оставляет матричный отпечаток на поверхности изготовляемого изделия.

- Волна. Изготовление волнообразных деталей из металлических прутьев.

- Глобус. С его помощью создают дуги разных размеров.

- Вилка. Приспособление для сгибания металлических деталей.

Также существует ручное универсальные инструменты, которые режут и клепают детали.

Подобное оборудование работает с помощью ручного труда или с помощью электропривода, в последнем случае соответственно повышается скорость процесса.

Создание изделий способом холодной ковки производится при использовании два основных методов работы с металлом: гнутье и пресс. Для этого больше всего подходят мягкие металлы, такие как латунь, сталь, медь, сплавы никеля и магния. Главным показателем материала является его толщина, ведь от него зависит количество прилагаемых усилий.

Для этого больше всего подходят мягкие металлы, такие как латунь, сталь, медь, сплавы никеля и магния. Главным показателем материала является его толщина, ведь от него зависит количество прилагаемых усилий.

С помощью холодной ковки можно создать множество изделий, например, оконные решетки, аксессуары для декора жилых помещений и приусадебных участков, предметы мебели, например, такие, как на фото.

Изготовление оборудования собственными руками

С этим делом могут справиться те, кто уже имеет соответствующий опыт в работе с листовым и сортовым металлом. Самодельные станки для холодной ковки станут замечательным выходом в случае экономии материальных средств, ведь это способ бесплатно получить эффективное оборудование. Станки промышленного производства стоят недешево, а по функциям и по качеству изделий, изготовляемым на них, разницы между ними и сделанными своими руками практически нет.

Конечно, для того, чтобы самодельное оборудование для холодной ковки работало как часы, необходимо подойти к этому делу со всей серьезностью. Во-первых, вам понадобятся чертежи станков для холодной ковки. Во-вторых, металл из которого будут изготовлены станки. В-третьих, вы должны быть уверены, что сможете их создать. В противном случае будет потеряно время и испорчен металл.

Во-первых, вам понадобятся чертежи станков для холодной ковки. Во-вторых, металл из которого будут изготовлены станки. В-третьих, вы должны быть уверены, что сможете их создать. В противном случае будет потеряно время и испорчен металл.

Создание чертежа

Помимо этого, перед созданием станка нужно будет сделать его чертеж или, в крайнем случае, шаблон. Для этого можно использовать миллиметровую бумагу. Например, для проектирования ручного самодельного станка улитка, предназначенного для холодной ковки, следует начертить спираль, радиус витков у которой должен увеличиваться, а расстояние между ними оставаться тем же. Оно должно быть немного больше, чем показатель диаметра металлических прутьев, это для того, чтобы было легче вынимать детали из станка. Рекомендуется сделать не меньше четырех витков.

В общем, собрать станок для холодной ковки своими руками несложно, если вы будете руководствоваться сделанным чертежом или эскизом будущего агрегата, выполненными в соответствии со всеми правилами.

Алгоритм

Для изготовления ручного самодельного оборудования вам потребуется стандартный набор приспособлений и материал для работы. Станок для холодной ковки по чертежам своими руками можно сделать, следуя дальнейшим указаниям:

- Вырежьте из листа стали, толщиной не менее 4 мм, две пластины. Размеры 10 см на 10 см и 13 см на 13 см соответственно.

- Далее понадобится металлический прут длиной 3 см и 3 полосы, их края нужно зачистить наждачной бумагой, чтобы избавиться от заусениц.

- Потом с помощью плоскогубцев согните металлические полосы, так как показано на чертеже.

- При помощи сварочного аппарата соедините все детали по схеме, учитывая то, что стальную трубу необходимо приваривать последней, располагая ее по центру станка внизу.

Качественные сварочные работы и правильно составленный чертеж позволят самодельному аппарату прослужить намного дольше.

После окончания этих манипуляций у вас получится оборудование для холодного способа обработки металла, сделанный самостоятельно и имеющий два отдела: подвижный и неподвижный, похожий на тот, что изображен на фото. По желанию вы можете приделать к нему электропривод, что несомненно увеличит его производительность. Дополнительную информацию по этому вопросу вы можете получить из видео.

По желанию вы можете приделать к нему электропривод, что несомненно увеличит его производительность. Дополнительную информацию по этому вопросу вы можете получить из видео.

Таким образом, вы бесплатно получите качественное самодельное оборудование для изготовления различных изделий из металла.

Чертежи станков для холодной ковки. Чертежи станков для холодной ковки своими руками

Станки для холодной ковки пригодятся тем, кто любит мастерить и разбирается в таком оборудовании. Многие используют ткацкие станки для создания усадеб, интерьеров и подарков. Изделия, изготовленные методом холодной ковки, используются в качестве украшения наряду с другими элементами декора. Холодная ковка требует больших усилий. Дома это сделать сложно. Самый простой способ – художественная холодная ковка.

Чтобы сделать обычное изделие своими руками, вам потребуются инструменты и чертежи.Эти изделия снижают затраты и сокращают время производства. В некоторых случаях детали нагревают, чтобы на стыках не было кривизны. Перед тем, как создать самодельный станок для холодной ковки, нужно заняться дизайном. Чтобы делать точные разметки, вам нужно использовать миллиметровую бумагу.

Перед тем, как создать самодельный станок для холодной ковки, нужно заняться дизайном. Чтобы делать точные разметки, вам нужно использовать миллиметровую бумагу.

Для начала нужно нарисовать спираль, которая будет постепенно увеличиваться, соблюдая при этом симметрию узоров. Расстояние витков нужно размещать так, чтобы оно было больше диаметра стержней и можно было брать изделие, изготовленное из станка.При создании рабочей поверхности нужно использовать листовой металл. Размеры определяются на основе размеров и используемых деталей. Для создания формы понадобится листовой металл в виде полос.

Перед началом работ всем новичкам необходимо ознакомиться с видеороликами по оборудованию для холодной ковки своими руками.

Инструменты и материалы для холодной ковки :

Самым главным крепежом всегда был гнутик для работы.Используется при изменении формы металла. Основная функция сгиба – сгибать деталь под разными углами.

Улитка применяется для манипуляции по спирали. Это инструмент для гибки различных изделий, профилей и т. Д. При работе с этим инструментом можно не ограничивать спираль по радиусу и вносить желаемое значение.

Это инструмент для гибки различных изделий, профилей и т. Д. При работе с этим инструментом можно не ограничивать спираль по радиусу и вносить желаемое значение.

Требуется фонарик для гибки металлических материалов. С помощью фонарика обрабатываются металлические прутья. Благодаря волновому устройству вы можете создавать волны и изогнутые детали.Волна применяется при обработке труб круглого сечения.

Твистер имеет подобие фонарика. С его помощью можно крутить стержни.

Globe помогает создать большую дугу из профиля толщиной до 12 мм. В конце также загибают заготовки. Это самый легкий инструмент, и его часто делают вручную.

Станок холодной ковки своими руками, чертежи

По размеру конструкции можно сваривать небольшие отрезки прутьев с расстоянием 5-6 см.В конструкции необходимо проделать отдельные отверстия. Если вам лень разобраться, как правильно собрать станок для холодной ковки, всегда можно посмотреть обучающее видео. При возведении кондуктора своими руками нужно обращать внимание на виды основных работ: вытяжка, гибка и скрутка. Все эти механизмы можно объединить в один. В процессе рисования изделию создается желаемая форма. Лучше всего пропускать продукт через ролики или пресс, из-за этого может уменьшиться сечение исходного материала.Основной процесс гибки состоит из гибки детали под определенным углом. Вы можете выполнить эту операцию с помощью шаблона.

При возведении кондуктора своими руками нужно обращать внимание на виды основных работ: вытяжка, гибка и скрутка. Все эти механизмы можно объединить в один. В процессе рисования изделию создается желаемая форма. Лучше всего пропускать продукт через ролики или пресс, из-за этого может уменьшиться сечение исходного материала.Основной процесс гибки состоит из гибки детали под определенным углом. Вы можете выполнить эту операцию с помощью шаблона.

Это делается следующим образом:

- подготовка чертежа;

- создание шаблона из чертежа;

- приваривание завитка к стальной пластине;

- лист должен быть закреплен на станке в держателе;

- создание паза и окончательная фиксация.

При создании шаблона необходимо выполнить специальный шов снаружи, чтобы он не мешал работе материала в дальнейшем.

Виды станков холодной ковки

Машины холодной ковки бывают нескольких типов:

Как сделать ковочный станок своими руками?

Из-за дороговизны станков для холодной ковки, а также зависимости цен от производителей, многие прибегают к изготовлению таких станков своими руками.

При создании самодельного станка Улитка » вам понадобится:

- прутки металлические; Стальных

- листов в виде полос;

- труба специальная;

- сварка, плоскогубцы, болгарка.

Базовая схема для создания станка:

- Берем обычный лист, наносим на него спиральный узор, проверяем размеры на резьбу;

- с помощью болгарки нужно сделать из пластины два отдельных листа;

Первый с параметрами 100×100 мм, второй 130×130 мм.

№- взять стержень и полосы из стали, очистить края резов от заусенцев; №

- плоскогубцами изогнуть стальную полосу согласно схеме;

- сварных элементов;

- приварить стальную трубу снизу.

Вот весь простой процесс создания кузнечного станка из разных материалов.

Чертежи для создания станка можно использовать совершенно разные, все зависит от материалов, используемых в работе.

Как создать ковочный станок для торсиона ? Этот станок используется при скручивании спиралей змеевидной формы из металла.

Инструменты создания:

- лист стальной;

- балка;

- тисков и застежек;

- редуктор, цепной или электродвигатель;

- болгарский;

- сварка.

Схема действий при создании станка для холодной ковки:

Вот основные способы создания самодельных машинок своими руками. Главное желание и трудолюбие, тогда все получится. Приобрести оборудование и аксессуары для холодной штамповки можно в любом специализированном магазине.

Какие технологии и приемы используются при холодной штамповке, что нужно знать о производственных операциях? Об этом подробнее говорится в нашем материале.

Сегодня получили распространение небольшие домашние мастерские по обработке металла. Это и хобби, и дополнительный доход в семейный бюджет. Чаще встречается холодная ковка своими руками. Эта технология не требует больших затрат на начальном этапе, а изделия ручной работы ценятся очень высоко.

Эта технология не требует больших затрат на начальном этапе, а изделия ручной работы ценятся очень высоко.

Какие технологии и приемы используются при этом способе обработки металлов, что нужно знать о производственных операциях? Об этом подробнее говорится в нашем материале.

Холодный процесс применяется в основном для обработки проката в форме прутков, квадратов, кругов, полос или листов.

Для производства используются специальные приспособления и инструменты, зачастую узкоспециализированные и не пригодные для работы в других сферах.

Нагрев заготовок до температуры ковки не предусмотрен технологией, в которой используется одно из основных свойств металла – пластичность. Нагрев возможен лишь частично в местах сгибания некоторых изделий (например, если металл исходного материала слишком толстый).

Холодная ковка металла применяется для изготовления решеток, заборов, ворот, ворот (и отдельных элементов их декора), мебельных каркасов и различных декоративных деталей.

При этом в процессе изготовления этих изделий металл поддается прессованию и изгибу, что делает изделие даже более прочным, чем при горячей ковке, так как свойства металла не меняются, а кристаллическая решетка на наоборот, усиливается за счет сжатия.

Холодная ковка в домашних условиях – достаточно простой, но в то же время сложный технологический процесс, требующий опыта. Что нужно знать о такой металлообработке, а также что необходимо для изготовления изделий без нагрева материалов?

Холодная ковка своими руками

Весь рабочий процесс по созданию изделий методом холодной ковки можно разделить на несколько этапов.

- Чертеж или схема готового изделия.

- Подборка материалов.

- Обработка металлов и изготовление деталей.

- Сборка и отделка.

Чертеж

Гибка – практически основной процесс, на котором построена холодная ковка. Перечисленные выше машины (кроме твистера и фонарика) работают по такому же технологическому принципу. Чаще всего используют улитку, которая образует большой список всевозможных завитков (вензеля, завитки, спирали и т. Д.)).

Чаще всего используют улитку, которая образует большой список всевозможных завитков (вензеля, завитки, спирали и т. Д.)).

Кручение основано на свойстве металла – пластичности и способности сохранять заданную форму. При такой обработке заготовка под действием силы закручивается вокруг своей оси. Обычно процедура проводится на твистере. Однако такие предметы, как корзины, производятся с фонариком. Он умеет скручивать несколько заготовок, формируя при этом объемный элемент.

Обычно вся обработка проводится холодным способом, однако иногда необходимо нагреть определенные точки на заготовке.Это делается при сгибании или скручивании толстых деталей или когда нужно исправить дефектные детали. Нагрев может производиться в кузнечных кузницах или газорезом до температуры 200-300 градусов, что значительно ниже температуры ковки.

Также при холодной обработке металлов используются стандартные методы: резка, рубка, шлифование и другие. Для этого используются болгарки, отрезные круги, болгарки, гильотины, стамески и другие.

Сборка и отделка

Эти два этапа завершают процесс холодной штамповки.

Сборка деталей в единую комбинацию осуществляется несколькими способами:

- На заклепках.

- На зажимах.

- Сварка.

Самый простой и быстрый способ сборки изделия – электрическая или газовая сварка (последняя применяется реже).

Однако некоторые детали крепятся к зажимам и заклепкам, если это предусмотрено стилем.

Раньше применялась кузнечная сварка, которая сегодня потеряла актуальность из-за трудоемкости процесса.

Отделка включает шлифовку, очистку металлических поверхностей, а также нанесение декоративного покрытия (лакокрасочного или любого другого). После этого работа считается завершенной и по мере необходимости проводится установка готового изделия.

Что вы можете добавить к материалу этой статьи из личного опыта? Делитесь им в обсуждениях и оставляйте свои комментарии.

Металлические завитки, изготовленные методом холодной ковки, используются для украшения элементов экстерьера.

Продукция пользуется популярностью у владельцев загородных коттеджей и коммунальных служб, занимающихся архитектурным обустройством мест общего пользования.

Также можно использовать эти элементы при изготовлении индивидуальных приспособлений – уличной мебели и даже посуды.

Такой декор, а особенно готовые изделия, стоит очень дорого. Даже стандартные комплекты, поставляемые в поток и продаваемые в магазинах, имеют недоступную цену. Что уж говорить о товарах на заказ.

Поэтому многие домашние мастера стараются создать такие творения своими руками. К тому же «холодная ковка своими руками» не предполагает классической кузнечной технологии.Материал заготовки обрабатывается без нагрева и работы ковочным молотком. Значит, это можно делать дома.

Однако для таких работ потребуется специальный инструмент – гибка для холодной штамповки. Оборудование продается в магазинах или изготавливается на заказ в мастерских. Набор для универсальной обработки металла – это целый комплекс различных аксессуаров.

Во-первых, это поистине уникальный инструмент, позволяющий создавать высокохудожественные изделия без молотка, кузницы и наковальни.

Во-вторых, такие устройства не из простого металла, иначе при первой нагрузке автомат выйдет из строя. Поэтому качественная и прочная сталь увеличивает цену.

Рассмотрим различные самодельные инструменты для холодной ковки.

Начнем с того, как работает инструмент:

Заготовка (металлический круг, квадрат или полоса) устанавливается в станок между направляющими. С помощью рычажного ручного или зубчатого электропривода изменяется геометрическая форма.

Доступно несколько стандартных шаблонов для холодной штамповки.

Аппарат «Гнутик».

Это улучшенный аналог. С его помощью заготовка изгибается под запрограммированным углом. Он может быть как одиночным, так и образовывать геометрические фигуры. Декоративный элемент может быть плоским или объемным, и все это делается одним инструментом. С помощью загиба из прямой заготовки можно сделать дугу.

С помощью загиба из прямой заготовки можно сделать дугу.

Крепление Twister.

С его помощью заготовка стягивается винтом.Работает по принципу шпинделя токарного станка или сверлильного патрона. Часть заготовки жестко зажимается в стационарных тисках, а другая закручивается с помощью ручки или электропривода.

Особенность конструкции – фиксированные тиски должны иметь возможность перемещаться в продольном направлении.

Деталь при скручивании уменьшается в длину и может выскочить из крепления.

Если вместо одного стержня вставить в станок пучок проволоки, можно получить объемную стальную фигуру, так называемую корзину. Его изготовление требует особого мастерства.

Самым популярным устройством является улитка.

Самый распространенный шаблон для холодной обработки металла. С его помощью создаются локоны любой формы и с разным количеством витков. Его конструкция одновременно проста и сложна. Недостаточно просто создать шаблон желаемой формы.

Если вы просто собираетесь организовать цех холодной ковки и хотите избежать больших затрат, то изготовление собственных станков и приспособлений поможет вам создать свой небольшой бизнес без лишних затрат.

Основные приспособления и станки

Машины для холодной штамповки в основном предназначены для дуговой или угловой гибки и скручивания. Они могут быть ручными или электрическими.

Основные виды станков и оснастки для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарь»

Аппарат “Гнутик”

Купленный или изготовленный самостоятельно «Гнутик» – это универсальный прибор, позволяющий получить из стержня дугу или угол. Представляет собой основание с суппортом, на котором закреплен упор с углом (90 ° или другой, если необходимо) и два цилиндрических неподвижных упора. Перемещая ползунок и угловой упор, стержень изгибается под углом. Для получения дуги предусмотрен третий цилиндр, который вращается на стороне, противоположной угловому упору.

Представляет собой основание с суппортом, на котором закреплен упор с углом (90 ° или другой, если необходимо) и два цилиндрических неподвижных упора. Перемещая ползунок и угловой упор, стержень изгибается под углом. Для получения дуги предусмотрен третий цилиндр, который вращается на стороне, противоположной угловому упору.

Устройство может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия прибора «Гнутик» – вертикальное расположение

Для масштабирования размеров вот чертёж нижней планки этого «Гнезда».

Нижняя планка

Устройство универсальное. С помощью насадок можно не только гнуть, но и вырезать и пробивать дырочки. Но это уже будет следующий шаг.

Получение дуги на “Гнутик”

Получение угла на “Гнутик”

Так выглядит самодельный «Гнутик»:

Устройство “Твистер”

«Твистер» – инструмент для скручивания прутков, чаще всего квадратного сечения, по продольной оси. Это незамысловатое устройство может быть ручным или электрическим. Принцип работы: оба конца стержня фиксируются, затем одна застежка начинает вращаться, закручивая металл до необходимой формы.

Это незамысловатое устройство может быть ручным или электрическим. Принцип работы: оба конца стержня фиксируются, затем одна застежка начинает вращаться, закручивая металл до необходимой формы.

Внешний вид купленного портативного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного на бывшем в употреблении электрооборудовании:

Для изготовления «Фонарей» и «Конусов» есть специальный станок, но для начала можно использовать «Твистер», как показано на видео (англ., Но все очень понятно).

Видео 1. Как сделать заготовку для «Фонарика» на «Твистер»

Аппарат «Улитка»

Инструмент Улитка предназначен для создания завитков (или спиралей) и валют (S-образных частей). Существуют различные конструкции.

Один из вариантов конструкции: 1 – улитка; 2 – основание станка; 3 – прижимной ролик; 4 – рычаг управления прижимным роликом; 5 – крепление основания; 6 – штифт для фиксации лемехов; 7 – паз под прижимной ролик; 8 – ось рычага управления; 9 – пружина прижима ролика; 10 – зажим для заготовки; 11 – ведущая доля улитки; 12 – главная ось; 13 – рычаги

Результат должен быть такой:

Еще одна облегченная конструкция для гибки проката до 12 мм:

1 – сегмент улитки; 2 – эксцентрический; 3 – ручка; 4 – цоколь; 5 – направляющие полозья; 6 – ось; 7 – бегунок; 8 – осевая гайка; 9 – ось крепления ролика; 10 – ролик; 11 – ведущий мост; 12 – эксцентриковая направляющая; 13 – центральный сегмент улитки; 14 – барашек эксцентричный; 15 – основная опора; 16 – соединительный штифт сегментов улитки; 17 – регулировочный винт; 18 – соединительное ухо сегментов улитки

Часто устройство «Улитка» изготавливают на подставке, особенно если вам нужно гнуть толстый прокат.

Несколько полезных видеоматериалов по самодельным машинам “Улитки”.

Вариант с твердым основанием на опоре:

Видео 2. Изготовление цоколя

Видео 3. Изготовление улитки

Видео 4. Работа станка

Опция настольного крепления:

Видео 5.Часть 1

Видео 5.Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Аппарат “Глобус”

Такой прибор похож на школьный транспортир и предназначен для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестиугольника.Сначала один конец заготовки фиксируется загибом, затем загибается по всей длине по шаблону. Принцип работы чем-то похож на работу закаточной машины по консервации.

Внешний вид устройства

Видео 6. Работа на «Глобусе»

Используя чисто мускульную силу, большую дугу можно создать на шаблоне, привинченном или приваренном к верстаку. На нем хорошо гнуть полосу, тонкостенную трубу и т. п.

п.

Шаблон

Аппарат «Волна»

На аппарате «Волна» можно получить волнистые изделия из заготовки круглого, квадратного, шестиугольного сечения или трубы.Деформация заготовки происходит между вертикальными валками путем прокрутки.

Светильник Wave и полученные изделия

Видео 7. Устройство в действии

Устройство «Фонарик»

На этой машине изготавливаются заготовки элементов «Фонари» или «Конусы», которые могут состоять из 4, 6, 8 и более стержней. В принципе, станок аналогичен Twister, но здесь заготовки загибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Устройство «Фонарик»

Видео 8. Работа устройства для изготовления «Фонарик»

.Приспособление для холодной ковки элемента “Хомут”

Элемент холодной ковки «Зажим» предназначен для скрепления между собой других элементов конструкции.

Устройство для гибки «Зажим» может быть изготовлено по прилагаемым чертежам.

Принадлежности для выполнения “гусиные лапки”

«Гусиная лапка» – расплющивание с нанесением красивых зазубрин на концах заготовок для придания элегантности рисунку или уменьшения толщины различных стыков.

Торцы элементов декорированы «гусиной лапкой»

Эту операцию можно выполнить с помощью станка с матрицей или насадкой и тяжелым кузнечным молотком на опоре. В видеоматериалах мы предоставляем оба варианта.

Видео 9. Станок для изготовления «гусиных лапок»

.Видео 10. Фурнитура для ковки “гусиные лапки”

Видео 11. Детальный процесс изготовления штампа

Ниже показан прокатный станок для выполнения той же операции.

Станок прокатный (расстояние между роликами регулируется) .Материалы прокатного стана: шестерни и валы – запчасти от комбайна бывшего в употреблении

Принцип действия

Изготовление “улитки” с приводом

Улитка с электрическим приводом облегчает изготовление локонов и валют. Это особенно ценно, когда работа идет не «для души», а для изготовления большого количества одинаковых изделий на потоке при работе на заказ.

Это особенно ценно, когда работа идет не «для души», а для изготовления большого количества одинаковых изделий на потоке при работе на заказ.

Ниже представлены этапы сборки станка для гибки прутка с максимальным сечением 10х10 мм. Двигатель мощностью 0,5 кВт / 1000 об / мин работает на пределе своих возможностей. Совершает 6 оборотов вала в минуту. Сегменты спирали выточены из круглой заготовки Ст.45 без термообработки, высотой 25 мм и толщиной 20 мм. Улитка установлена на валу на подшипниках от заднего колеса мотоцикла – 7204. Опорный ролик жестко закреплен в пазу. Между мотором и коробкой передач установлены шкивы.

Ниже представлены рисунки сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитка

Для более массивной штанги (от 12 мм) мощность двигателя должна быть больше киловатта. На фотографиях ниже показана машина с двигателем мощностью 2,2 кВт, 1000 об / мин, обеспечивающим выходную мощность на валу около 10 об / мин. Это уже машина для профессионального использования.Используется б / у редуктор, матрица вырезается из заготовки толщиной 30 мм – процесс наиболее трудоемкий.

Это уже машина для профессионального использования.Используется б / у редуктор, матрица вырезается из заготовки толщиной 30 мм – процесс наиболее трудоемкий.

Для холодной ковки также потребуются наковальня и молоток. Кузница не нужна, она нужна только для горячей ковки.

Совет! Перед началом работы нарисуйте эскиз будущей конструкции в натуральную величину. Это поможет вам подогнать элементы и не запутаться при сборке.

Для изготовления кованых изделий используются два метода – холодная и горячая обработка.Первый способ отличается малой трудоемкостью, но требует специального инструмента. В большинстве случаев можно сделать станок для холодной ковки своими руками, руководствуясь типовыми чертежами.

Принципы холодной ковки металлов

Для производства кованых металлических изделий необходимо обеспечить процесс их контролируемого деформирования. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала.Он состоит из зерен неправильной формы. В результате деформации конструкции машины для холодной ковки заготовка уплотняется и меняет конфигурацию. Поскольку одним из условий является сохранение свойств детали, необходимо подбирать чертежи для изготовления станков.

Особенности холодной ковки металла, требования к комплектующим для этого:

- можно обрабатывать только низкоуглеродистые стали, обладающие высокой степенью пластичности; В качестве заготовок использовано

- прутков различного сечения;

- предварительный расчет габаритов готовой продукции.В процессе их изготовления требуется постоянный контроль геометрических параметров;

- использование различных машин для формирования желаемой конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки применяется ряд специальных инструментов. Некоторые из них можно сделать самому. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Некоторые из них можно сделать самому. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут одновременно выполнять несколько функций – эстетических и эксплуатационных.Это касается барьерных конструкций различной конфигурации, например, волновой.

Улитка холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки улитки. С их помощью формируются спиральные заготовки. Конструкция оборудования позволяет изготовить его самостоятельно.

Чертеж станка «улитка» может быть адаптирован для производства определенного вида художественной ковки. Для этого нужно знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрических параметров и формы исходного материала; Плановое исполнение

- .

Для серийного производства необходимо изготовить кузнечно-электрический станок. Если вы планируете работать дома, подойдут ручные модели.

Если вы планируете работать дома, подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит сгибать профили большого размера.

Для формирования разных углов требуется ручной изгиб – одно из самых необходимых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой расположены два опорных вала и подвижный упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм перемещения в сторону упоров. В результате этого действия возникает худоба. обработка стального прутка. Таким способом можно изготавливать кованые изделия различной формы.

Особенности использования связки, необходимые для правильного составления ее чертежа:

- предварительный расчет угла деформации;

- в конструкции может быть предусмотрена дополнительная гибочная часть.Для этого установите еще один вращающийся вал;

- монтажный узел для крепления к столу.

Для изготовления гнутки необходимо использовать инструментальную сталь. Это связано с высокими нагрузками при эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого нужно модернизировать исходный рисунок.

Минимальный и максимальный радиус изгиба для тонкой поковки должен рассчитываться на основе геометрических параметров заготовки.

Крутильная машина для холодной ковки

Современную художественную ковку сложно представить без винтовых элементов. Для производства аналогичных тонких. Предназначен твистер деталей – самодельный станок для холодной ковки.

Особенностью этого инструмента является разматывание стержня по оси. Конструктивно чертеж станка состоит из двух частей – крепежной и подвижной. Деталь скрепляется между ними и ее информация выполняется с помощью поворотной ручки.

Производительность устройства:

- расчет прижимного рычага для минимизации усилий по изготовлению заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента.

Это позволит изготавливать детали разной длины;

Это позволит изготавливать детали разной длины; - следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно изготавливать кованые элементы оконных решеток, стальных ограждений и т. Д.

Это основной перечень машин холодной ковки. Но кроме них используется различное оборудование, предназначенное для создания действительно тонких. продукты.

На видео представлены примеры станков для холодной ковки металлов в домашних условиях:

чертежей и видео. Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Придать приусадебному участку респектабельный вид можно, не затрачивая больших средств. Для этого достаточно установить кованые металлические элементы забора, смонтировать кованые садовые скамейки, закрепить фонари и светильники, кованые подставки для вазонов, мангалов, детали для беседки.Дешевый способ изготовления предметов интерьера и экстерьера – холодная ковка в профессиональной или домашней кузнице.

Для ремесленных мастерских изготовление художественных элементов вполне доступно при наличии оборудования для холодной ковки, в состав основных узлов которого входит станок особой конструкции. Кованые металлические детали можно изготовить в домашней кузнице, при наличии чертежей станков для холодной ковки мастера своими руками смогут собрать от 3 до 5 вариантов из имеющихся комплектующих.

Перед сборкой самодельных станков и приспособлений для холодной ковки специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без использования оборудования и оснастки. Научиться создавать красивые вещи своими руками несложно, достаточно получить минимум навыков работы с фурнитурой и листовым материалом.

Холодная художественная ковка отличается от горячей гибки способом обработки заготовки. Сделать красивую поделку с помощью горячей ковки можно только после предварительного нагрева металла.Холодная часть приклепывается серией ударов молотка протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, делая сердцевину эластичной и устойчивой к разрушению.

Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, делая сердцевину эластичной и устойчивой к разрушению.

Списанные рельсы, колесные диски и буферы железнодорожных вагонов, используемые при производстве гибочного устройства «улитка», помогают ускорить производственный процесс. Простой чертеж «улитки» для холодной ковки поможет собрать из подручных материалов устройство с экономичным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочный рычаг;

- калитка или поворотная лапа;

- паттернов;

- обводной ролик.

К положительным свойствам крутильной машины относятся следующие факторы: оборудование может быть установлено где угодно, вертикальный элемент имеет минимальную рабочую нагрузку, горизонтальная нагрузка передается на опору со стального профиля. Лемех можно вращать одной рукой, другой прижимая арматурный стержень или металлическую полосу.

Простые станки для ковки металла позволяют гнуть спирали с числом витков до 5 шт. Для правильной сборки станка-улитки необходимо изучить принцип работы оборудования и способ сборки основных узлов, среди которых основные:

Рычаг «улитка» обладает уникальным свойством, благодаря которому завитки получаются с сердцевиной ограниченного размера из плоско уложенной полосы металла. Установка вертикального ролика с фланцами помогает избежать образования вертикальной волны на заготовке.Рабочий процесс трудоемкий, рычаг необходимо нажимать короткими движениями.

В зависимости от мастерства кузнеца, в рабочий процесс могут быть задействованы станки для ковки одного из трех вариантов приспособлений.

Первый вариант относится к простым устройствам, в которых спиральный контур обрабатывается или приваривается к поверхности столешницы.

Второй вариант предусматривает изготовление «улитки» из разборных деталей … По длине контура поковки разметки расположены отверстия с внутренней резьбой, вырезаны металлические пластины с отверстиями под болты по шаблону. Для фиксации сегментов на столешнице используются болты или упоры; конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» без использования нагрева штанги.

Для фиксации сегментов на столешнице используются болты или упоры; конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» без использования нагрева штанги.

Третий вариант станка состоит из разъемных сегментов для изготовления модулей с различными вариантами спирали … Модули изготовлены из отдельных металлических фрагментов с приваренными частями типа «улитка».

Машины холодной ковки собираются одинаково независимо от исполнения.На начальном этапе необходимо оборудовать место для каркаса, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру рамы приваривается основной круг столешницы, устанавливается вал с помощью треугольников, фиксируется поворотный рычаг. К верхней части вала приваривается второй круг столешницы, на котором устанавливаются отрезки спирали «улитка».

Все гибочные станки для холодной ковки металла в техническом словаре называются «кнутом». Меняя ролики и клинья в станке с ручным управлением, вы можете регулировать угол изгиба металла, шаг и высоту волны. Выкройки для ковки локонов строятся по принципу математической спирали на основе форм природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и др.

Меняя ролики и клинья в станке с ручным управлением, вы можете регулировать угол изгиба металла, шаг и высоту волны. Выкройки для ковки локонов строятся по принципу математической спирали на основе форм природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и др.

«Гнутик» промышленного производства дает возможность изготавливать детали, которые не могут выковать на самодельном станке. Составные части оборудования и сменные инструменты должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют покупать готовый «гнутик». Такой прибор прост в эксплуатации, он пригодится для изготовления сварных конструкций из труб малого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Самым простым приспособлением для художественной холодной ковки является также доска с проставками, которыми могут быть болты М24. Устройство легко обрабатывает металлические полосы толщиной до 6 мм

Металлические завитки холодной ковки используются для украшения элементов экстерьера.

Продукция пользуется популярностью у владельцев загородных коттеджей и коммунальных служб, занимающихся архитектурным обустройством мест общего пользования.

Также можно использовать эти элементы при изготовлении индивидуальных приспособлений – уличной мебели и даже посуды.

Такой декор, а особенно готовые изделия, стоит очень дорого. Даже стандартные комплекты, поставляемые в поток и продаваемые в магазинах, имеют недоступную цену. Что уж говорить о продукции на заказ.

Поэтому многие домашние мастера стараются создавать такие творения самостоятельно. К тому же «холодная ковка своими руками» не предполагает классической кузнечной технологии.Обработка материала заготовки осуществляется без применения нагрева и работы ковочным молотком. Значит, это можно делать дома.

Однако для таких работ потребуется специальный инструмент – отвод для холодной штамповки. Оборудование продается в магазинах или изготавливается на заказ в мастерских. Набор для универсальной обработки металла – это целый комплекс различных аксессуаров.

Набор для универсальной обработки металла – это целый комплекс различных аксессуаров.

Во-первых, это поистине уникальный инструмент, позволяющий создавать высокохудожественные изделия без молотка, кузницы и наковальни.

Во-вторых, такие устройства не из простого металла, иначе при первой нагрузке автомат выйдет из строя. Поэтому качественная и прочная сталь увеличивает цену.

Рассмотрим различные самодельные инструменты для холодной ковки.

Начнем с того, как работает инструмент:

Заготовка (металлический круг, квадрат или полоса) устанавливается в станок между направляющими. С помощью рычажного ручного или зубчатого электропривода изменяется геометрическая форма.

Есть несколько стандартных приспособлений, которые представляют собой шаблоны для холодной штамповки.

Аппарат «Гнутик».

Это улучшенный аналог. С его помощью заготовка изгибается под запрограммированным углом. Он может быть как одиночным, так и образовывать геометрические фигуры. Декоративный элемент может быть плоским или объемным, и все это делается одним инструментом. С помощью загиба из прямой заготовки можно сделать дугу.

Декоративный элемент может быть плоским или объемным, и все это делается одним инструментом. С помощью загиба из прямой заготовки можно сделать дугу.

Крепление Twister.

С его помощью заготовка стягивается винтом.Работает как шпиндель токарного станка или сверлильный патрон. Часть заготовки жестко зажимается в стационарных тисках, а другая закручивается с помощью гаечного ключа или электропривода.

Особенность конструкции – фиксированные тиски должны иметь возможность перемещаться в продольном направлении.

Деталь при скручивании уменьшается в длину и может выскочить из крепления.

Если вместо одного стержня вставить в станок пучок проволоки, можно получить объемную стальную фигуру, так называемую корзину. Для его изготовления требуется особое мастерство.

Самым популярным устройством является улитка.

Самый распространенный шаблон для холодной обработки металла. С его помощью создаются локоны любой формы и с разным количеством витков. Его конструкция одновременно проста и сложна. Недостаточно просто создать шаблон желаемой формы.

Его конструкция одновременно проста и сложна. Недостаточно просто создать шаблон желаемой формы.

Изготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь сделать что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким, а также просто для души.

Холодная ковка позволяет изготавливать красивые и качественные изделия из металла своими руками.

Величественная красота кованых изделий завораживает взгляд и манит изящными линиями. Во всех лучших домах непременно можно было найти такой орнамент, как ажурные металлические завитки. И в наше время, когда разработано немалое количество различных технологий и материалов, кованые изделия не утратили своей актуальности.

Изделия, полученные с помощью ковки, используются в дизайне наряду с пластиком, стеклом и другими элементами декора.Ковка металла бывает горячей или холодной. Для выполнения работ горячим методом необходимо выполнение ряда особых условий, поэтому в домашних условиях сделать это не так-то просто. Более доступный метод – холодный. Выучить его легче, а оборудование и станки для ковки можно сделать самому, если захочется.

Более доступный метод – холодный. Выучить его легче, а оборудование и станки для ковки можно сделать самому, если захочется.

Плюсы холодной ковки

При холодной ковке основными рабочими процессами являются гибка и прессование. Для проведения подобных мероприятий не нужно сообщать металлу определенную температуру.Но между этапами операции все же необходимо проводить некоторую термическую обработку.