Все, что нужно знать об обработке проволочно-вырезным электроэрозионным станком

Содержание статьи:

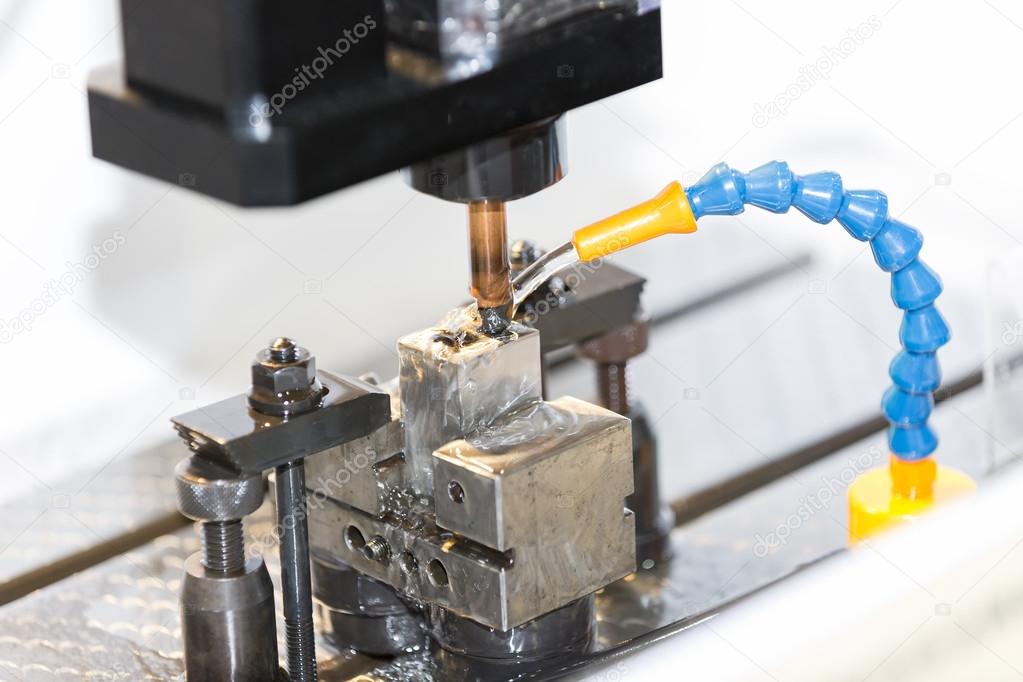

Электроэрозионный станок (EDM) в основном используется для резки материалов с целью придания им требуемой формы. Этот процесс используется для материалов, которые являются хорошими проводниками электричества.

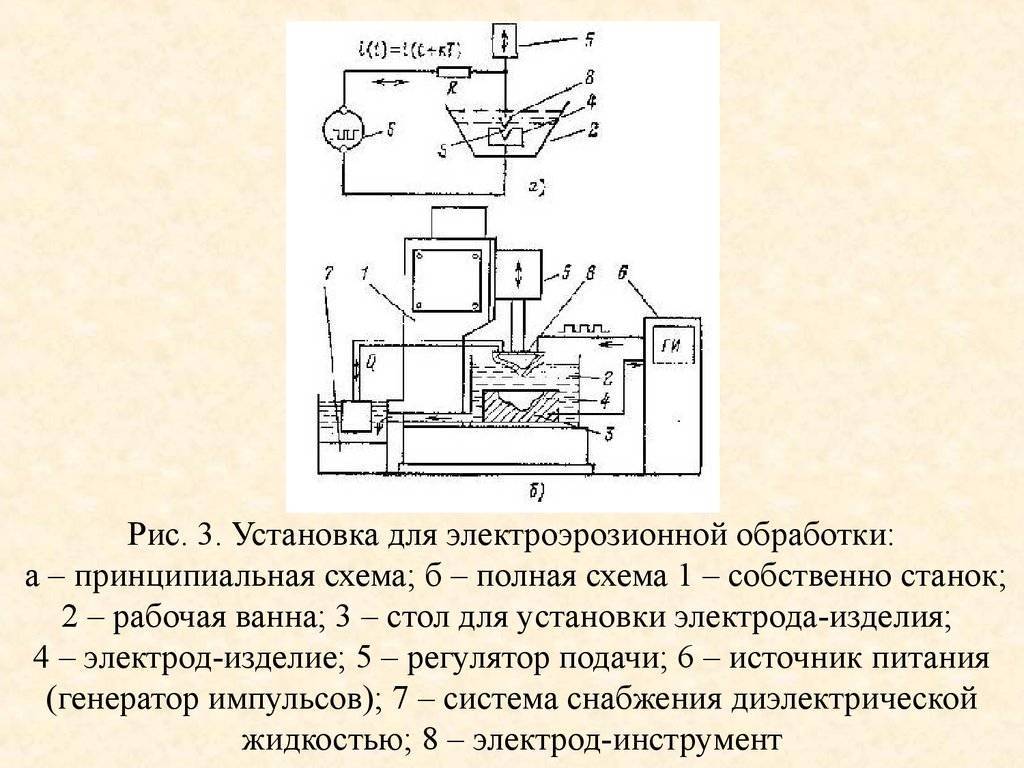

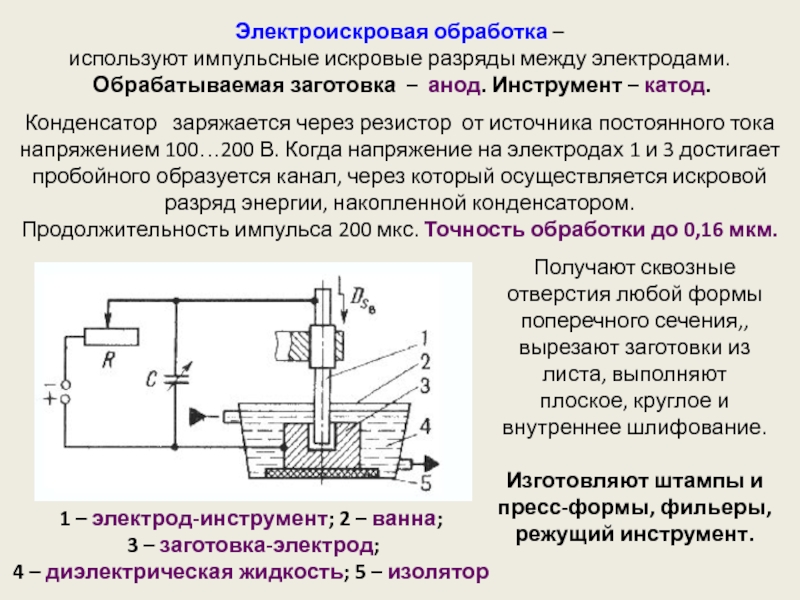

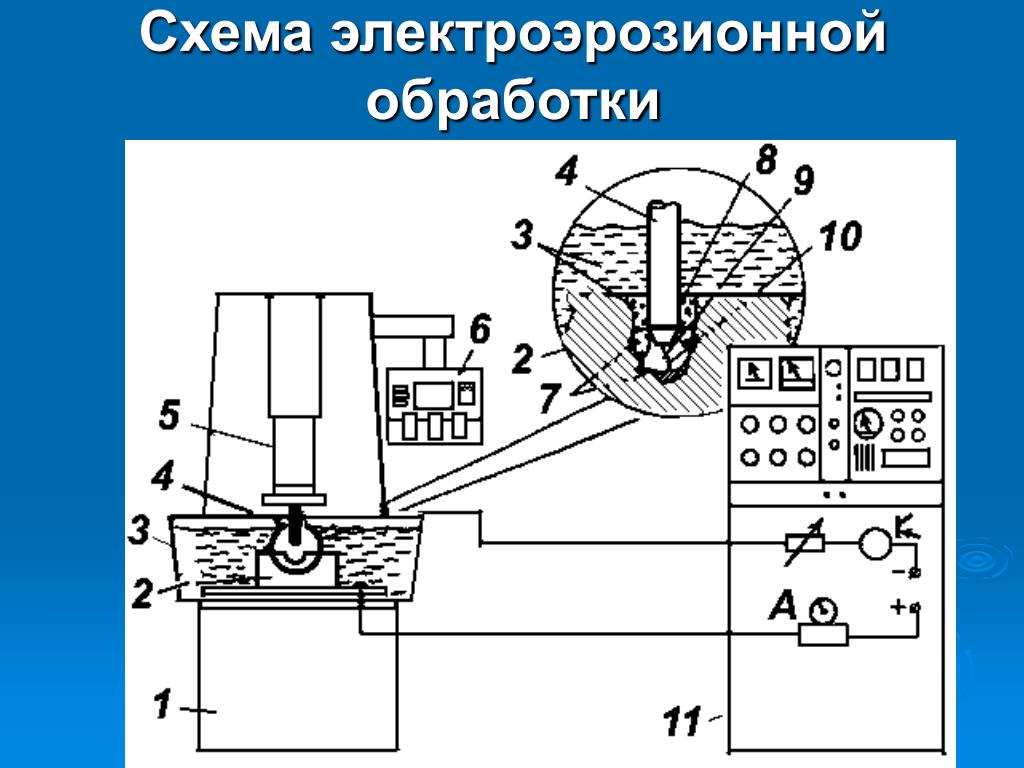

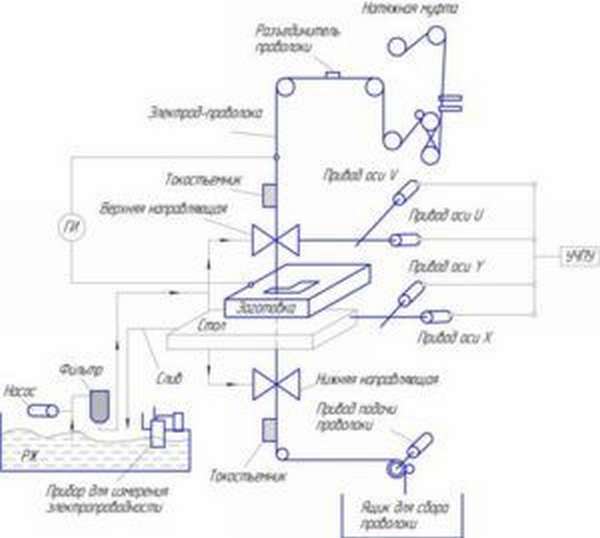

Проволочная электроэрозионная обработка — это чрезвычайно высокоточный метод, дающий массу преимуществ в плане точности, аккуратности и многого другого по сравнению с традиционной обработкой. Этот метод использует электрические разряды для удаления материала с заготовки с помощью постоянного разряда тока между двумя электродами. Эти два электрода называются электродами инструмента и электродами заготовки. Они разделены диэлектрической жидкостью, и к ним прикладывается напряжение. Существуют цеха, предлагающие услуги прецизионной проволочной электроэрозионной обработки. В этой статье обсуждаются преимущества обработки проволочной электроэрозионной резкой и ее особенности.

Тонкая, электрически заряженная проволока удерживается между двумя механическими направляющими. Это образует электрод инструмента, в то время как заготовка для резки находится на другом электроде. Напряжение подается на оба электрода и медленно увеличивается, что формирует электрическое поле между двумя электродами. Когда оно становится больше, чем прочность диэлектрика, последний разрушается, позволяя току протекать между двумя электродами. Это приводит к образованию искр и помогает отрезать необходимый материал от заготовки, причем происходит это довольно быстро. Таким образом, заряженная проволока и заготовка никогда не контактируют друг с другом, и нет физических режущих инструментов для резки заготовки. Это помогает резать маленькие, сложные и запутанные детали с огромной точностью и аккуратностью. На сегодняшний день это самый эффективный метод для всех материалов с хорошими проводниками.

[siteorigin_widget class=”SiteOrigin_Widget_Image_Widget”][/siteorigin_widget]

Преимущества обработки проволочной электроэрозионной резкойБезусловно, проволочно-вырезная электроэрозионная обработка имеет преимущество перед традиционными методами обработки.

- Точность и качество: точность и качество резки могут быть достигнуты с помощью метода проволочной электроэрозионной обработки, независимо от твердости металла.

- Допуск: с помощью этого процесса можно достичь высоких уровней допусков +/- 0,0002 дюйма.

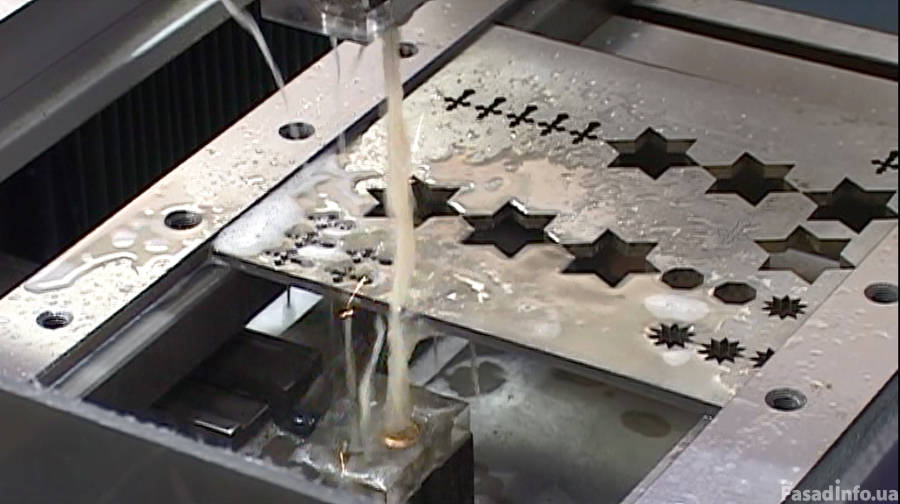

- Резка малых и сложных форм: обычно вырезание небольших объектов может быть затруднено, а формирование чрезвычайно сложных форм с такой же точностью является не менее сложной задачей. Однако этот метод позволяет создавать сложные и малые формы в соответствии с требованиями к заготовке.

- Подходит для резки хрупких предметов: при использовании традиционных методов некоторые хрупкие и деликатные заготовки могут быть повреждены. Однако этот метод позволяет избежать любого контакта с объектом, и, следовательно, нет физического давления. Следовательно, снижается вероятность повреждения заготовки.

- Минимальная инфраструктура: пространство и инфраструктура, необходимые для этого метода, минимальны. Кроме того, он является экономически эффективным.

- Высокая скорость: вы можете резать металлы в требуемую форму с достаточно высокой скоростью и многократно увеличить объем производства. Кроме того, качество остается неизменным: на металлических заготовках не остается заусенцев или деформаций. Это позволяет создавать прототипы, что в долгосрочной перспективе экономит затраты и увеличивает прибыль предприятия.

Для чего нужен электроэрозионный проволочно-вырезной станок?

Электроэрозионный проволочно-вырезной станок служит для аккуратного исполнения отверстий в металлах различной плотности. Движение инструмента происходит с высокой точностью и плавностью. Двигатели к нему производятся на предприятии – изготовителе станков – по уникальной технологии.

Движение инструмента происходит с высокой точностью и плавностью. Двигатели к нему производятся на предприятии – изготовителе станков – по уникальной технологии.

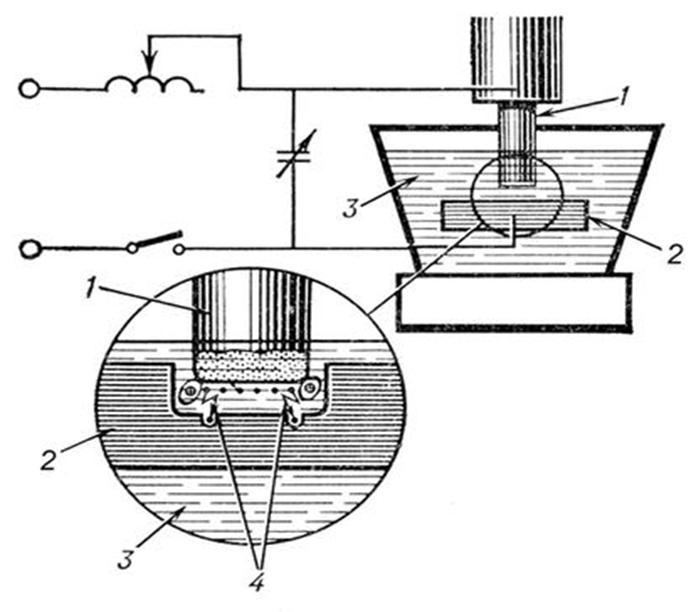

Конструкция

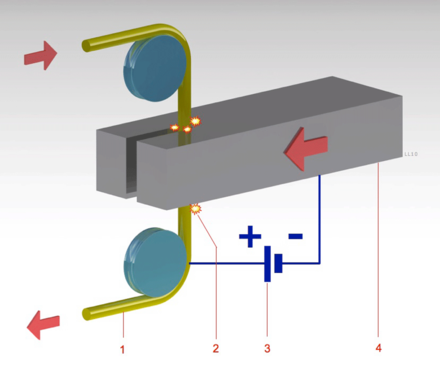

Электроэрозионный проволочно-вырезной станок оснащается плоскопараллельными двигателями. Для этого производители создают свои неодимовые магниты (NdFeB — неодим-железо-бор). Кроме них потребовалась и уникальная система управления K-SMS.

Классический электроэрозионный проволочно-вырезной станок способен обрабатывать только электропроводящие заготовки. Металлы прожигаются дугой на значительную глубину. На месте среза остается гладкая поверхность, часто не требующая дополнительной обработки.

Иттербиевый волоконный лазер: принцип работы, применение

Волоконные лазеры компактны и прочны, точно наводятся и легко рассеивают тепловую энергию. Они…

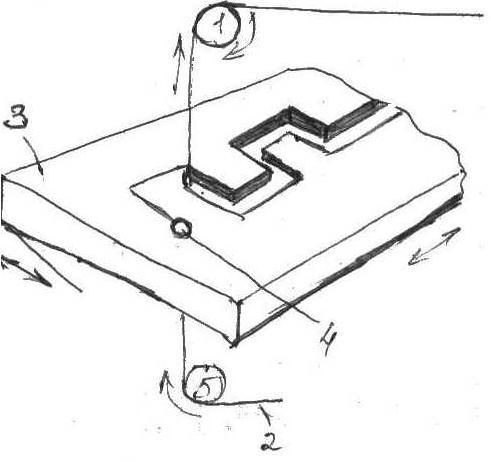

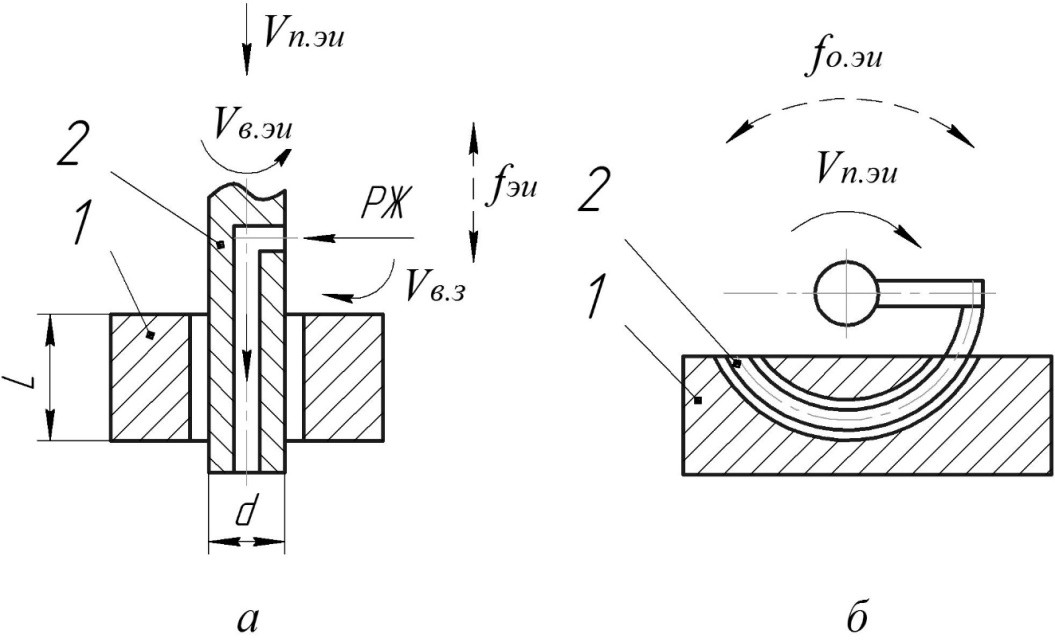

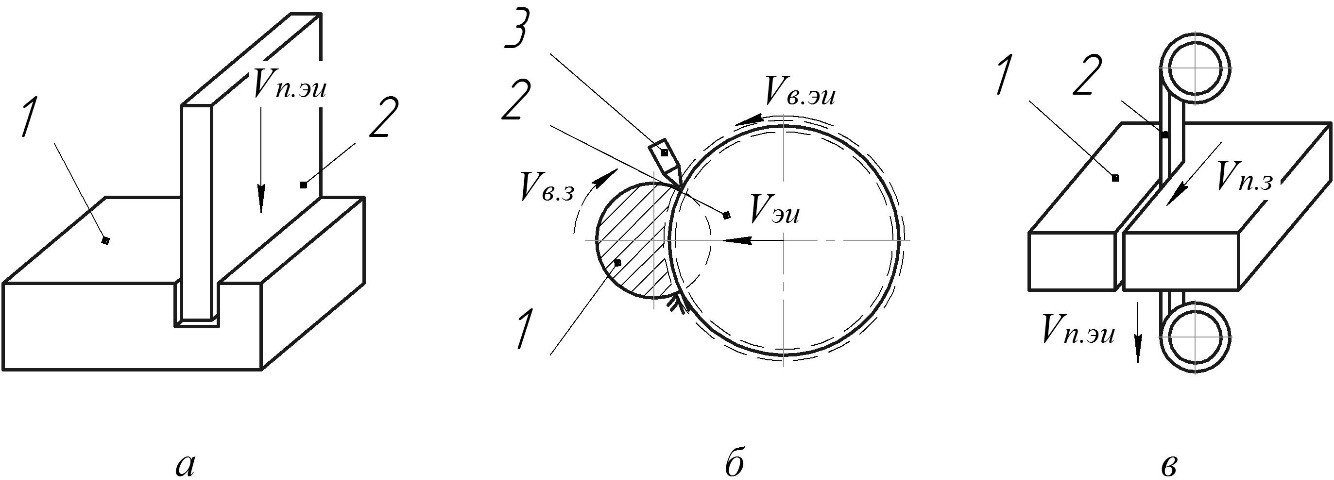

Электроэрозионный проволочно-вырезной станок помогает получить сложные изделия: пресс-формы, штаммы, конические и цилиндрические поверхности, выступы и скосы. В продаже можно найти двухкоординатные сборки, применяемые для простейших операций. Более сложные изделия получаются с применением пятикоординатных машин.

В продаже можно найти двухкоординатные сборки, применяемые для простейших операций. Более сложные изделия получаются с применением пятикоординатных машин.

Принцип работы

В процессе применения проволочно-вырезного станка латунная проволока используется наиболее часто в качестве режущего инструмента. Она выполнятся по уникальной технологии, и от её качества зависит скорость и аккуратность обработки.

Если применяется генератор высокочастотных импульсов повышенной мощности, встроенный в описываемый станок, латунная проволока оснащается специальным покрытием. Ее структура имеет несколько слоев:

- Основа — CuZn40 (медно-цинковый сплав) или латунь. Также может использоваться молибден, медь.

- Термодиффузионный слой — концентрация цинка более 50%.

- Верхний слой — чистый цинк.

За счёт такой структуры проволока обладает рядом достоинств:

Испытательный пресс для бетона

В настоящее время отрасль строительства одна из наиболее развитых и востребованных. В ней…

В ней…

- Выдерживает высокие температуры.

- Дуга в процессе обработки стабильна, исключается образование наплывов на месте разреза.

- Снижен расход проволоки на длину разреза.

Проволочные электроэрозионные станки с ЧПУ применяются, в основном, в серийном производстве. Единичные изделия не оправдывают покупку дорогостоящего оборудования, но некоторые детали возможно получить только данным видом реза. Покрытие из цинка обеспечивает непрерывность автоматического процесса за счёт исключения осыпания латуни от высокочастотных токов.

Процесс обработки

Электроэрозионная обработка материалов основана на образовании искры за счёт пропускания тока высокой частоты через минимальный воздушный или водный зазор. Наиболее активно этот процесс происходит с участием латуни.

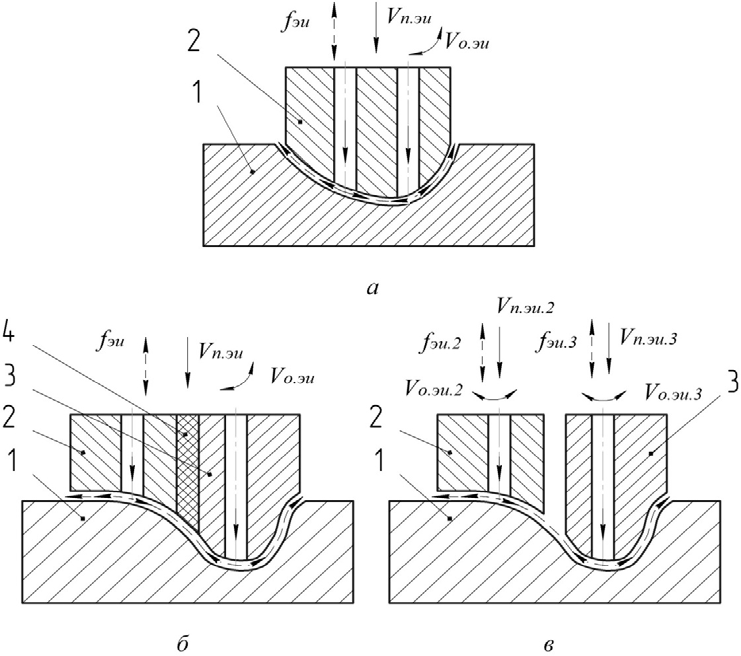

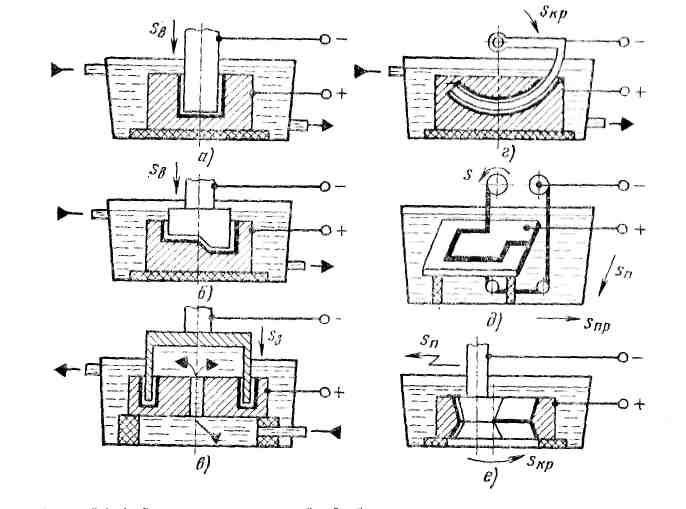

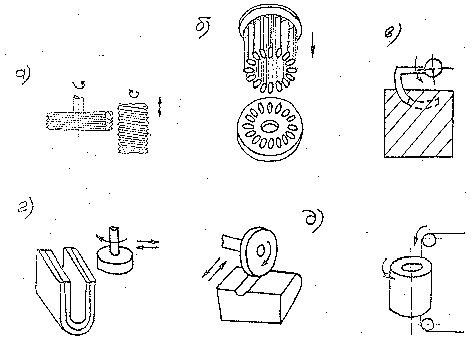

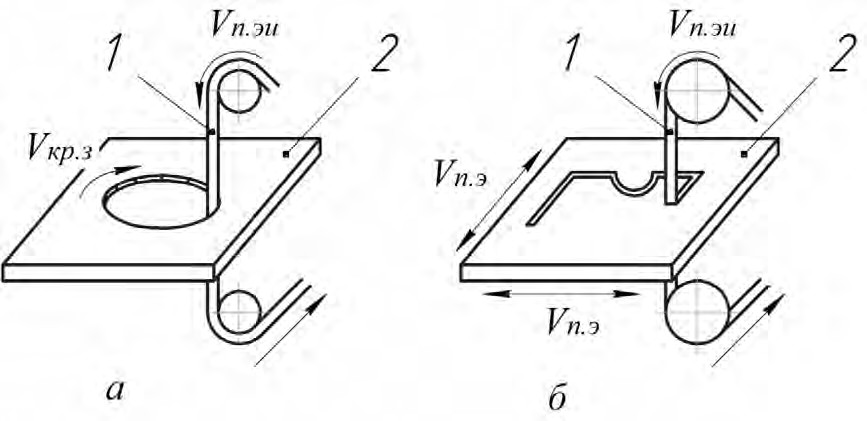

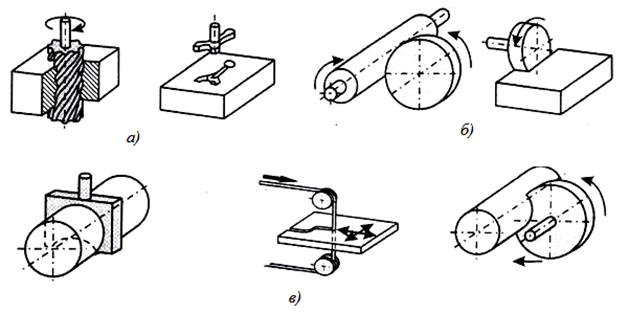

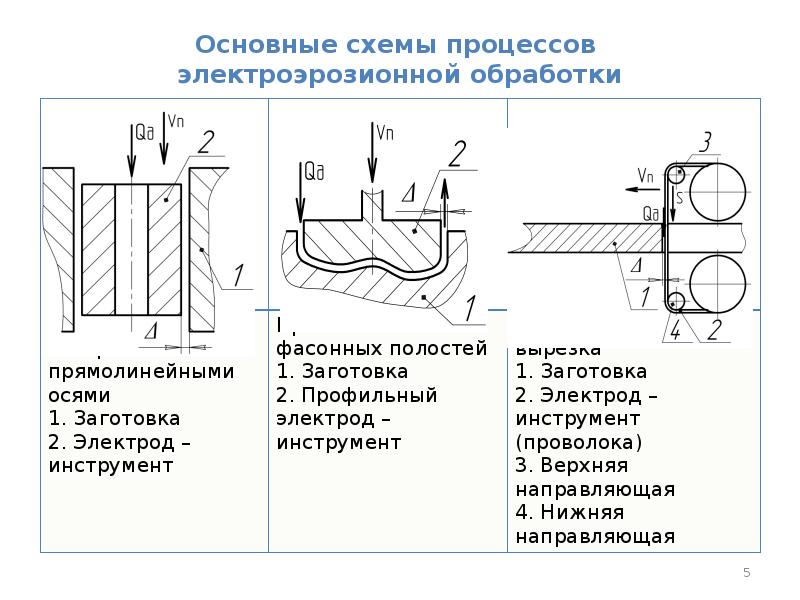

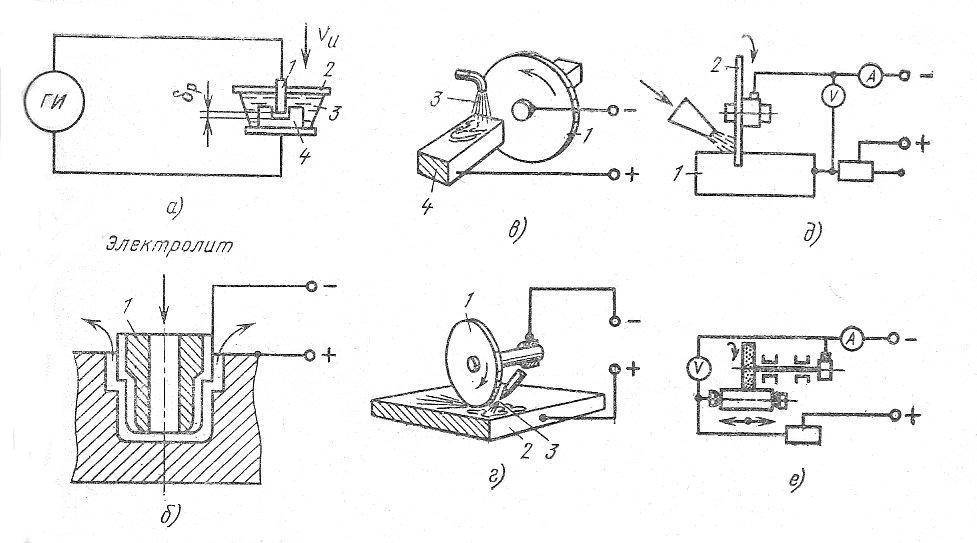

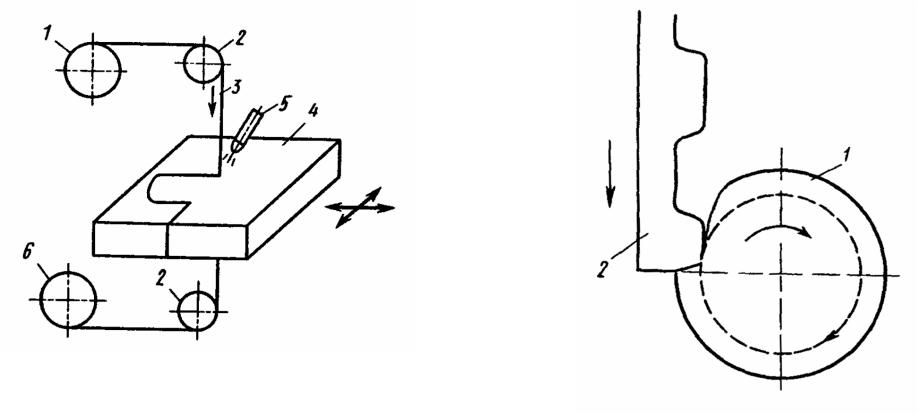

Существует несколько типов обработки металлов на приведенном оборудовании:

- Копировально-прошивочные технологии.

- Профильно-вырезные.

- Прошивочные.

Чаще проволока для электроэрозионных станков крепится на подвижный узел. Заготовка же размещается на неподвижном столе. Процесс реза контролируется контроллером системы ЧПУ, управляющей одновременно несколькими осями.

Суть технологии

Электрический разряд между проволокой и заготовкой приводит к удалению части металла. Выделенные частицы выводятся в объем рабочей жидкости. Шлам (кристаллизующиеся частицы) отфильтровывается и удаляется в конце реза. Скорость обработки регулируется силой тока. Но должны быть подобраны оптимальные режимы, при которых не образуются наплывы в процессе реза.

Узнаем как изготовить ветрогенератор из автомобильного…

Если вы желаете изготовить ветрогенератор из автомобильного генератора своими руками, то необходимо…

Электроэрозия помогает изготовить изделия с очень тонкими стенками, обрабатывать мягкие металлы без механических повреждений. Данный способ резки используется для прошивки на большую глубину. Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Дополнительной обработки не требуется, так как после реза импульсами тока не остается заусенцев. Также не требуется дорогостоящего инструмента, применяемого при классических методах фрезерования. Это становится актуально при заготовках из вязких материалов.

Параметры оборудования

ЧПУ-управление процессом расширяет возможности обработки металлов электроэрозией. Отклонения перпендикулярностей и прямолинейностей перемещения осей составляют не более 0,01 мкм.

Механическая точность заявлена производителями, и не требуется делать дополнительных регулировок. Станок полностью готов к старту автоматического цикла, достаточно лишь загрузить модель детали в стандартном коде.

Современная электроника обеспечивает точности перемещения за счёт угловых и линейных датчиков, разрешение которых равно 1,5 мкм. Точность получаемых контуров варьируется в пределах от ± 1,5 до ± 5 мкм на длине 300 мм.

Характеристики подбираются индивидуально под потребности производства. Исходя из этого формируется стоимость оборудования, ориентированная на подходящую модель.

Дополнительные опции

Покупатель станка с электроэрозией может дооснастить оборудование представленными опциями:

- Контролируемое положение оси C. Чаще требуется для фрезерной обработки цилиндрических заготовок.

- Револьверная головка с дополнительными степенями свободы инструмента. При помощи такой модели получают геометрически сложные детали.

- Стол может иметь дополнительные оси. Такой вариант используется при обработке корпусных изделий или нескольких заготовок за один цикл.

В стандартную комплектацию включают системы очистки рабочей жидкости, позволяющие проводить фильтрацию с качеством до 3 мкм. Загрязнившиеся картриджи имеют стандартные размеры и меняются довольно быстро.

Все об электроэрозионной обработке: определение, применение и материалы

ResourcesMachining DesignВсе об электроэрозионной обработке: определение, применение и материалы

Узнайте больше об этой технологии и о том, как она используется в производстве. 13 сентября 2022 г. 023

13 сентября 2022 г. 023

1 минутное чтение

Сверлильная обработка: определение, использование и типы7 июня 2023 г.

8 мин чтения

Важность травления перед анодированием7 июня 2023 г.

900 11 8 мин чтения

Использование электрических разрядов в качестве Метод механической обработки возник в результате работы двух инженеров в Советском Союзе в 1943 году. Они разработали простую электроэрозионную машину, которая могла точно разъедать труднообрабатываемые материалы, такие как вольфрам, с помощью разрядов от простой цепи резистор-конденсатор. Их разработка машин вызвала ряд инноваций в течение следующих 20 с лишним лет.

Примерно в то же время в США также разрабатывалась электроэрозионная машина для удаления сломанных болтов и метчиков из алюминиевых отливок. Эта первоначальная машина могла производить дугу со скоростью 60 разрядов в секунду. Более поздние версии, использующие генерацию импульсов на электронных лампах, могли делать несколько тысяч дуг в секунду, что приводило к практической скорости обработки.

Последующее развитие искровой обработки с использованием постоянно подаваемой проволоки в качестве исходного электрода привело к процессу, который мы теперь называем электроэрозионной обработкой проволоки. После длительных экспериментов по преобразованию мельниц с перфокартами в электроэрозионные станки в Советском Союзе в 1919 году была разработана успешная машина для электроэрозионной обработки проволоки.67. К 1980-м годам электроэрозионная обработка (ЭЭО) могла функционировать со скоростью 64 мм2/мин, что привело к появлению жизнеспособного альтернативного метода обработки труднообрабатываемых материалов, таких как предварительно закаленные стали, вольфрам, нержавеющая сталь и титан. В этой статье будет дополнительно обсуждаться проволочная электроэрозионная обработка, ее определение, приложения и материалы.

Что такое электроэрозионная обработка проволоки?

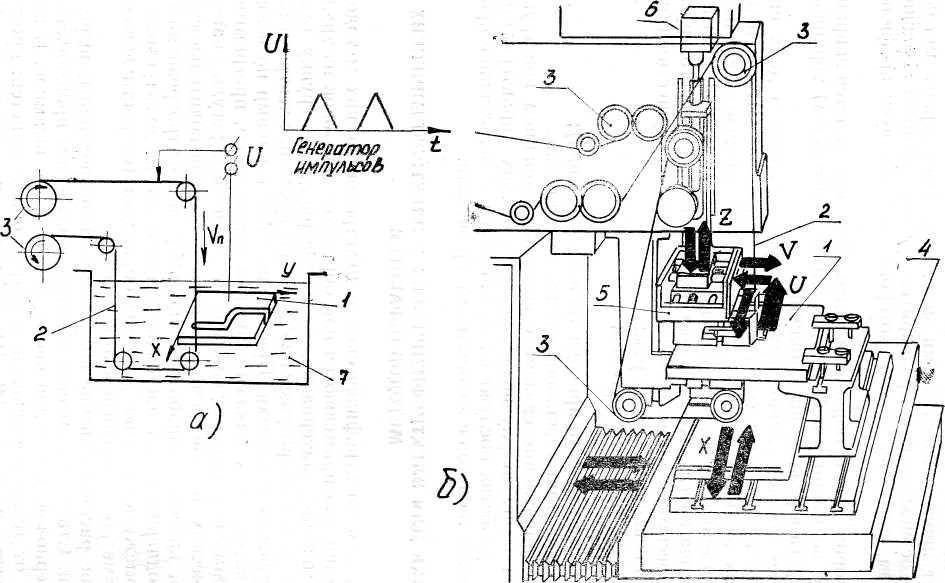

Электроэрозионная обработка проволоки (проволочная электроэрозионная обработка) представляет собой процесс непрерывной подачи проволочного электрода под напряжением по вертикальной оси. Разрядное напряжение подается по проводу, пересекает диэлектрическую жидкость и ударяет по заземленному изделию. Заготовка перемещается в плоскости X-Y, чтобы проследить рисунок разреза в материале. Эта эрозия может начаться с внешних краев заготовки или путем просверливания отверстия. Электроэрозионный станок способен вырезать отверстие в заготовке, которое будет использоваться в качестве отправной точки для ограниченного пути реза.

Разрядное напряжение подается по проводу, пересекает диэлектрическую жидкость и ударяет по заземленному изделию. Заготовка перемещается в плоскости X-Y, чтобы проследить рисунок разреза в материале. Эта эрозия может начаться с внешних краев заготовки или путем просверливания отверстия. Электроэрозионный станок способен вырезать отверстие в заготовке, которое будет использоваться в качестве отправной точки для ограниченного пути реза.

Процесс иногда усложняется из-за того, что нужно вырезать определенный рисунок, и необходимо очистить эродированный материал с поверхности. Процесс происходит в электролитной ванне с парафином или деионизированной водой. Эта ванна действует в первую очередь как хладагент и полупроводник, что позволяет жестко контролировать искрение, но также обеспечивает удобный способ вымывания мусора. Проволочные электроэрозионные станки начинались как тип дуговой ленточной пилы или электроэрозионного резака, предназначенного для резки сложных 2D-форм. Тем не менее, они постоянно развивались до такой степени, что современные 5-осевые проволочные электроэрозионные станки могут выполнять чрезвычайно сложные операции. Для получения дополнительной информации см. наше руководство по типам процессов обработки.

Для получения дополнительной информации см. наше руководство по типам процессов обработки.

Кто является пионером электроэрозионной обработки проволоки?

Джозеф Пристли был пионером концепции проводного электроэрозионного станка. Он был первым, кто заметил — не менее чем в 1770 году — что электрические разряды на металлических поверхностях оставляют повреждения в точках искры. Пристли был плодовитым ученым-естествоиспытателем и наблюдателем/экспериментатором, который, среди прочих открытий, также считается первым, кто выделил кислород. В 1943 г. два советских исследователя Б. Р. Лазаренко и Н. И. Лазаренко наткнулись на идею обработки труднообрабатываемых материалов с помощью искровой эрозии. Их концепция привела к разработке первых электроэрозионных станков.

Какое другое название для электроэрозионной обработки проволоки?

Другие названия электроэрозионной обработки проволоки (электроэрозионная обработка проволоки): искровая эрозия, электроэрозионная обработка, проволочная эрозия, прожигание проволоки, резка проволоки и прошивка штампа.

Для чего используется проволочный электроэрозионный станок?

Проволочная электроэрозионная обработка используется для прямой одностадийной обработки твердых материалов от базовой формы заготовки до готового состояния. Его одноэтапный характер снижает затраты и повышает точность изготовления инструментов для целого ряда отраслей, в том числе для экструдеров, пуансонов и штампов, аэрокосмической промышленности, медицинского оборудования, автомобилестроения и электроники.

Это преимущество связано с тем, что процесс позволяет работать непосредственно с предварительно закаленными инструментальными сталями. Процесс закалки может привести к серьезным внутренним напряжениям и искажениям/неточностям в обрабатываемых деталях. Возможность резки предварительно закаленных материалов почти полностью устраняет эту проблему. Внедрение 5-осевых электроэрозионных станков с ЧПУ расширило спектр задач, которые может решать эта технология. Дополнительные степени свободы при проектировании деталей делают сложные трехмерные изделия гораздо более осуществимыми.

Какой провод используется в электроэрозионном станке?

Проволока, используемая в электроэрозионном станке, бывает различных марок и назначений. Среди вариантов: медная, латунная, вольфрамовая, молибденовая, с покрытием (оцинкованная и диффузионно-отожженная) и стальная проволока. Проволока действует как режущий инструмент электроэрозионного устройства. Каждый тип проволоки по-разному влияет на процесс обработки.

Какой бы ни была проволока, ее можно использовать только один раз, после использования она представляет собой только металлолом. Материал разрушается в процессе электрического разряда. Электроэрозионная проволока продается по весу и классификации. Его обработка определяет разницу между оптимизированной настройкой и настройкой, нарушенной из-за поломок, плохой точности или других производственных сбоев.

Какие материалы можно резать электроэрозионной проволокой?

Проволочный электроэрозионный станок может резать все металлы. В частности, он используется для резки: предварительно закаленных штамповых сталей, титана, аустенитных нержавеющих сталей, вольфрама и молибдена. Несмотря на свою функциональность, резка мягких материалов, таких как медь, бронза, латунь и незакаленная сталь, как правило, нерентабельна, поскольку все они могут быть легко обработаны более дешевыми традиционными средствами. Однако, если деталь должна быть изготовлена в один этап или без подвода тепла, электроэрозионная обработка является единственным практичным вариантом.

Несмотря на свою функциональность, резка мягких материалов, таких как медь, бронза, латунь и незакаленная сталь, как правило, нерентабельна, поскольку все они могут быть легко обработаны более дешевыми традиционными средствами. Однако, если деталь должна быть изготовлена в один этап или без подвода тепла, электроэрозионная обработка является единственным практичным вариантом.

Какой метод резки используется для проволочной электроэрозионной обработки?

Электрический разряд как процесс механической обработки использует разряд (искру) между электродом-инструментом и заготовкой материала, подлежащего резке. Энергия искры рассеивается в виде тепла в микроскопической точке, достигая 12 000°C и испаряя обе части. Однако, поскольку точка контакта очень мала, деталь не поглощает большую часть этого тепла. Проволочный электроэрозионный станок сохраняет электрод, перемещая проволоку через область разреза, поэтому разрез всегда обращен к свежей проволоке. Проволока перемещается по заготовке — обычно в плоскости X-Y — по траектории, управляемой ЧПУ, которая запрограммирована в G-коде.

Как работает проволочная электроэрозионная обработка?

Материал, подвергшийся дуговой эрозии как от работы (эквивалент стружки или металлической стружки), так и от электрода вымывается диэлектрической жидкостью из области реза. По мере того, как дуга разрушает заготовку, стол продвигает работу по заранее запрограммированной траектории. Этот процесс приводит к наиболее точной и тонкой резке, доступной для любого оборудования с ЧПУ. Процесс обработки направлен на поддержание очень маленького искрового промежутка, через который формируется дуга. Ни в коем случае электродная проволока не должна касаться заготовки.

Насколько точен проволочный электроэрозионный станок?

Типичные машины высокого класса обеспечивают точность позиционирования проволоки 40 миллионных долей дюйма (0,000004 дюйма). Специальные высокоточные станки могут поддерживать точность 0,000001 дюйма. Обычно для вырезанных деталей поддерживаются допуски 0,0001 дюйма или одна десятитысячная дюйма.

Кто производит электроэрозионные станки?

Производители оборудования с ЧПУ, как специализированного, так и бюджетного типа, производят ряд проволочных электроэрозионных станков. Ведущими производителями являются: Agie Charmilles, FANUC, Cincinnati Milacron, Hitachi, Xact Wire EDM Corp, KentUSA и многие другие первоклассные бренды. Существует также очень конкурентный рынок для менее известных, но высокопроизводительных марок машин. Внимательно изучите компанию и конкретные машины, прежде чем выбрать одну из них.

Каковы преимущества проволочной электроэрозионной обработки?

Проволочный электроэрозионный станок обладает несколькими замечательными свойствами, которые выделяют его как метод обработки металлов. Преимущества перечислены в таблице 1 ниже:

Таблица 1: Преимущества проволочного электроэрозионного станка

| Характеристики Эффективность производства | Описание Высокая общая эффективность производства , так как требуется несколько последующих процессов, и непосредственно достижимо исключительное качество отделки поверхности. |

|---|---|

Характеристики Все металлы | Описание Неограниченная способность обрабатывать проводящие материалы любой твердости или хрупкости. |

Характеристики Высокая точность | Описание Предельные допуски, с точностью до 10 миллионных долей дюйма и общим допуском в 40 миллионных долей дюйма является обычным явлением. |

Характеристики Низкая деформация | Описание Обработка с нулевой деформацией — нет объемного нагрева, разрыва или разрушения, а также ударов, поэтому внутренние напряжения и деформации, возникающие в результате обработки, могут быть рядом до нуля. |

Характеристики Очень мелкие детали | Описание Неограниченная сложность элементов в 2D-деталях (и ограниченная сложность 3D-при производстве 5-осевой электроэрозионной обработки), поскольку проволока бесконечно маневренный и не может неправильно применять силу. |

Характеристики Безопасная эксплуатация | Описание Электроэрозионная обработка проволоки безопасна, несмотря на высокое напряжение, поэтому неконтролируемая обработка является нормой, что снижает затраты без увеличения рисков. |

Каковы недостатки электроэрозионной обработки?

Проволочный электроэрозионный станок подходит не для всех задач. Недостатки перечислены ниже:

- Проволочный электроэрозионный станок не подходит для пластиков, композитов и природных материалов. Работает только на токопроводящих материалах.

- Режет относительно медленно. Этот медленный процесс делает затраты на деталь выше, чем другие процессы обработки (при сравнении подобного с подобным).

- Стоимость расходных материалов высока, так как проволоку нельзя использовать повторно.

Какие станки для электроэрозионной обработки лучше?

Лучшие производители станков для электроэрозионной обработки проволоки:

- Agie: Устройства Agie известны своей надежностью, точностью, возможностями и удобством для оператора.

- Makino: Компания Makino известна огромными инновациями и более низкими затратами на единицу продукции, чем другие лидеры рынка.

- Brother EDM: Brother EDM производит простые и надежные машины, которые подходят для небольших мастерских с низкой производительностью и бюджетом. Их точность ниже, чем у лидеров рынка, но все равно впечатляет.

Возможна ли электроэрозионная проволока из нержавеющей стали?

Да, можно резать нержавеющую сталь проволочным электроэрозионным станком. Особенно хорошо подходят аустенитные сорта нержавеющей стали, потому что они изначально сильно нагартованы.

В чем разница между электроэрозионной обработкой и электроэрозионной обработкой?

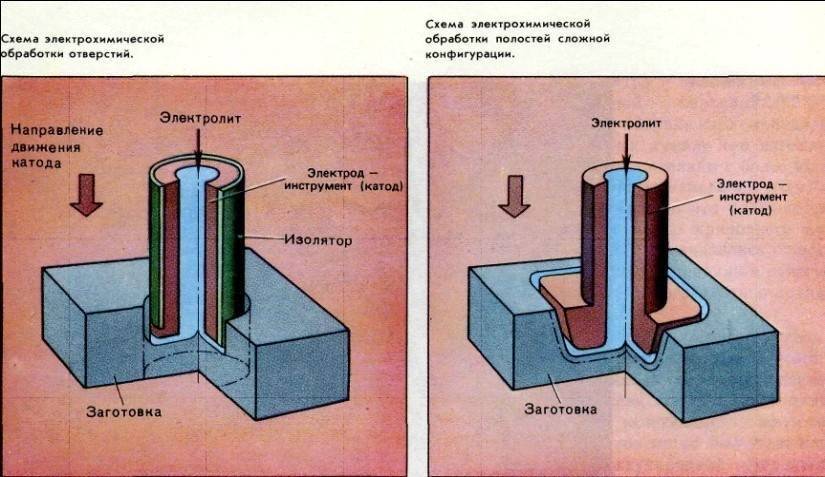

Для электроэрозионной обработки используется профильный электрод из меди или углерода для вырезания сложных частичных трехмерных полостей. Сами электроды обрабатываются обычными способами. Искровые электроды затем используются в пульсирующем режиме высоты, что обеспечивает охлаждение и полную промывку забоя. Электроэрозионная обработка столь же точна, как и обработка электрода, но позволяет значительно усложнить форму эрозионной поверхности. Этот метод используется для сложных и точных форм в формах и инструментах для литья под давлением. Он может работать с предварительно закаленным материалом, снижая общие затраты и обеспечивая более экстремальную закалку без деформации инструмента. Проволочная электроэрозионная обработка, с другой стороны, использует проволочный электрод с непрерывной подачей для двумерной резки. Этот процесс идеально подходит для сложных 2D-профилей экструзионных инструментов, наборов пуансонов и штампов и т. д., а также для сверхточной обработки твердых материалов для аэрокосмических и военных применений.

Электроэрозионная обработка столь же точна, как и обработка электрода, но позволяет значительно усложнить форму эрозионной поверхности. Этот метод используется для сложных и точных форм в формах и инструментах для литья под давлением. Он может работать с предварительно закаленным материалом, снижая общие затраты и обеспечивая более экстремальную закалку без деформации инструмента. Проволочная электроэрозионная обработка, с другой стороны, использует проволочный электрод с непрерывной подачей для двумерной резки. Этот процесс идеально подходит для сложных 2D-профилей экструзионных инструментов, наборов пуансонов и штампов и т. д., а также для сверхточной обработки твердых материалов для аэрокосмических и военных применений.

Доступна ли электроэрозионная обработка в компании Xometry?

Да, проволочная электроэрозионная обработка доступна в Xometry. Xometry имеет доступ ко всему спектру услуг электроэрозионной обработки.

Резюме

В этой статье представлена проволочная электроэрозионная обработка, объяснено, что это такое, и обсуждены ее различные свойства и факторы, которые следует учитывать при ее использовании. Чтобы узнать больше о проволочной электроэрозионной обработке, свяжитесь с представителем Xometry.

Чтобы узнать больше о проволочной электроэрозионной обработке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Плюсы и минусы электроэрозионной резки

Свойства и применение вольфрамовой проволоки

В то время как наиболее распространенное использование вольфрама (лампы накаливания) продолжает исчезать, уникальный набор свойств по-прежнему делает вольфрамовую проволоку незаменимой для ряда продуктов и приложений.

Прецизионная обработка с ЧПУ

Узнайте о преимуществах прецизионной обработки с ЧПУ при производстве небольших сложных деталей, требующих жестких допусков, гладкой поверхности и повторяемости.

Прецизионная резка металла для 2-осевой резки

Различные варианты прецизионной резки металла различаются по характеристикам и применимости, что делает выбор не таким уж простым.

Мифы о пластиковых и металлических трубках для медицинских устройств [ВИДЕО]

Были разработаны тысячи компаундов смол, чтобы расширить возможности проектирования трубок в медицинских устройствах. Тем не менее, существует ряд мифов. Узнайте, почему пластик не может быть лучшим выбором по сравнению с металлическими трубками в медицинских целях.

Контроль качества при производстве металлических деталей

Изучите жизненно важные компоненты эффективной программы контроля качества и ее роль в обеспечении того, чтобы металлические детали соответствовали требованиям к конструкции и функциям.

Использование вольфрама тогда и сейчас

При сравнении обычных применений вольфрама в 2007 году и сегодня становится ясно, что вольфрам остается одним из наиболее широко используемых и выгодных тугоплавких металлов.

Швейцарская обработка костных винтов и анкеров

Что такое допуск калибровки?

Ключом к допуску калибровки является понимание того, на что способно устройство, и допуск, на который оно было откалибровано.

Прецизионное шлифование металла

Прецизионное шлифование металла часто является лучшим способом удаления небольших количеств материала и получения надлежащей обработки или жестких допусков на поверхности деталей.

Отклонение и точность в станках с ЧПУ Swiss Machining

Узнайте, как направляющая втулка и другие особенности современных станков с ЧПУ позволяют устранить отклонение для повышения эффективности, согласованности и точности.

Автоматический токарный станок: плюсы и минусы

Хотя токарный автомат может выполнять простую двухосевую резку металлических стержней и труб, он предназначен для более сложных многоэтапных операций обработки.

Швейцарская обработка тяговых колец для медицинских устройств

Натяжные кольца для медицинских устройств могут быть вырезаны из трубы из нержавеющей стали марки 304 или подвергнуты механической обработке по швейцарской технологии для придания специальных характеристик и использования других материалов.

Очарование лазерной резки [ВИДЕО]

Чем лазерная резка отличается от других методов прецизионной резки металла? Посмотрите это видео, чтобы узнать о плюсах и минусах этого метода резки металла.

Вольфрам против золота: битва биоматериалов

Для некоторых медицинских устройств, требующих биоматериалов, вольфрам и позолоченная вольфрамовая проволока могут быть подходящей альтернативой драгоценным металлам, таким как золото.

План выборочного контроля в контроле качества [ВИДЕО]

Как бы ни были важны проверки, 100% проверка требует времени и затрат без гарантии 100% соответствия. Узнайте, что такое план выборочного контроля и как он решает эту проблему.

Узнайте, что такое план выборочного контроля и как он решает эту проблему.

Профиль линии и профиль поверхности

При сравнении профиля линии с профилем поверхности первый контролирует изменение в заданных поперечных сечениях, а второй контролирует всю поверхность элемента.

5 вещей, которые необходимо знать о концентричности наружного/внутреннего диаметра

Чтобы избежать проблем с проверкой концентричности наружного/внутреннего диаметра, попробуйте использовать другие применимые символы GD&T вместо концентричности на чертежах и проектах труб.

Швейцарская машина в современном механическом цехе

Швейцарский станок развивался и совершенствовался с тех пор, как был изобретен оригинальный швейцарский токарный станок, что сделало современный метод важной частью прецизионной обработки с ЧПУ.

Топ-5 проблем обработки с ЧПУ [ВИДЕО]

Хотя обработка с ЧПУ может производить множество сложных, прецизионных металлических компонентов, в этом процессе есть некоторые проблемы, о которых вам нужно знать.

Допуск на плоскостность в GD&T

Плоскостность поверхности — это показатель всех точек на поверхности, лежащих в одной плоскости, причем самая высокая и самая низкая точки находятся в пределах диапазона допуска плоскостности.

Секреты выбора нового партнера по контракту [ВИДЕО]

Как квалифицировать нового партнера по поиску поставщиков и обеспечить его эффективную и беспроблемную работу? Рассмотрение этих моментов поможет вам принять решение, в котором вы будете чувствовать себя уверенно.

Специализированные методы внутреннего шлифования

Высокоточные методы внутреннего шлифования, такие как внутреннее шлифование и хонингование, используются для получения гладкой поверхности и жестких допусков на внутренний диаметр отверстия, отверстия и трубы.

Основы шлифования двойным диском

Шлифование двойным диском обеспечивает точность размеров для металлических деталей, требующих жестких допусков, параллельности, плоскостности и контроля толщины.

Применение для услуг точной плоской притирки

Прецизионная плоская притирка и другие методы притирки могут использоваться для небольших деталей, требующих строгого контроля чистоты поверхности, плоскостности, толщины и параллельности.

Сложности электрохимического шлифования

Процесс электрохимического шлифования представляет собой узкоспециализированный метод, который сочетает в себе поверхностное шлифование, химию и фиксацию и имеет ограниченное применение.

Основы наружного шлифования

Наружное шлифование используется для придания формы внешней поверхности объектов между центрами и отлично подходит для удаления круговых дефектов и восстановления или создания округлости.

Основы бесцентрового шлифования [ВИДЕО]

Процесс бесцентрового шлифования идеально подходит для чистовой обработки небольших цилиндрических металлических деталей, требующих жестких допусков и крупносерийного производства. Изучите некоторые основы этого процесса.

Изучите некоторые основы этого процесса.

Что такое притирка? [ВИДЕО]

Что такое притирка? В умелых руках этот малоизвестный процесс может производить детали с тщательно отполированными концами, жесткими допусками по длине и исключительной плоскостностью.

Электрохимическая резка Плюсы и минусы

Электрохимическая резка (ECC) сочетает в себе электрохимическую эрозию и шлифование для получения блестящей поверхности без заусенцев с жестким допуском ±0,005 дюйма (0,127 мм).

Холодная резка: плюсы и минусы

Холодная резка позволяет выполнять высокоскоростную резку без заусенцев стержней, труб и профилей, но она не идеальна для очень коротких отрезков, малых наружных/внутренних диаметров или твердых металлов.

Получите доступ к бесплатному руководству по швейцарским винтам. Часто задаваемые вопросы

Примечание: для этого контента требуется JavaScript.

Знаете ли вы, какой метод резки подходит для вашего точного применения?

Примечание: для этого контента требуется JavaScript.Руководство по аутсорсингу медицинского оборудования

Крайне важно выбрать поставщика, с которым вы можете рассчитывать на долгосрочную работу. Ознакомьтесь с этими практическими рекомендациями, чтобы принять правильное решение.

Загрузите бесплатное руководство по электродам для контактной сварки

Примечание: для этого контента требуется JavaScript.Материалы для электродов для контактной сварки: информационный документ

Узнайте, как более качественные материалы для электродов для контактной сварки ускоряют процесс сварки. Этот информационный документ призван помочь вам сделать правильный выбор электродных материалов.

Металлические трубы в 21 веке: кому это нужно?

Металлические трубки по-прежнему играют решающую роль в производстве медицинских устройств, но из множества доступных пластиковых материалов может быть трудно определить, какой материал является правильным.

Абразивная резка: плюсы и минусы

Абразивная резка тонким кругом — идеальный метод для крупносерийной двухосевой резки металла, требующей точности, жестких допусков, отсутствия заусенцев и гладкой обработки торца.

Гидроабразивная резка Плюсы и минусы

Гидроабразивная резка обычно используется для резки сложных форм из больших плоских листов металла, но может быть не лучшим выбором для 2-осевой резки мелких деталей.

Семь секретов выбора нового партнера по контракту

Поиск поставщика, который может обеспечить качественное и своевременное обслуживание, может быть трудным, особенно когда речь идет о медицинском оборудовании и других строго регулируемых отраслях. Это руководство делает это простым.

Вольфрамовая проволока 101: обзор уникально полезного материала

Вольфрамовая проволока по-прежнему является продуктом, имеющим большое количество разнообразных применений, для многих из которых нет известной замены. Узнайте, почему вольфрам по-прежнему широко используется.

Узнайте, почему вольфрам по-прежнему широко используется.

Узнайте, как оптимизировать ваши запросы предложений для успешного производства

Примечание: для этого контента требуется JavaScript.Факты о лазерной печати металла

Лазерная печать металла популярна для ряда применений, но можете ли вы использовать ее для печати металлом такого большого количества таких мелких деталей?

Wire EDM Преимущества и недостатки

Wire EDM Преимущества и недостатки резки для 2-осевой резки зависят от факторов, включая используемый материал, параметры детали и требования к чистоте поверхности.

5 Увлекательные факты о вихретоковом контроле

Вихретоковый контроль — важный метод неразрушающего контроля, который часто используется для выявления дефектов на поверхности или под поверхностью металлических материалов.

Прослеживаемые стандарты NIST в действии

Узнайте некоторые интересные факты о прослеживаемых стандартах NIST и их важной роли в стандартах СМК.

С Днем Рождения Metal Cutting Corporation!

Празднование 50-летия прецизионного производства: Metal Cutting Corporation искренне рада сообщить, что мы только что прошли важную веху в истории нашей компании.

Проблемы калибровочных стандартов

Калибровочные стандарты для устройств и оборудования, используемых при измерении, проверке и производстве прецизионных металлических деталей, могут создавать некоторые уникальные проблемы.

Круговое биение и полное биение

В сравнении с круговым биением в сравнении с полным биением первое управляет изменением круговых элементов детали, а другое управляет изменением всей поверхности детали. Узнайте разницу и как их измерить здесь.

Сравнение хонингования и притирки

Хотя хонингование и притирка используются для тонкой настройки отделки и размеров металлических деталей, эти два процесса различаются тем, где и как они достигают результатов.

Цилиндричность в GD&T

Цилиндричность GD&T — это элемент трехмерного допуска, используемый для обозначения как круглости, так и прямолинейности по всей осевой длине цилиндрической детали.

План выборочного контроля при контроле качества

Статистически достоверный план выборочного контроля при контроле качества обеспечивает высокий уровень уверенности в том, что если образец приемлем, то приемлема и вся партия.

Допуски GD&T в производстве деталей

Допуски GD&T обеспечивают руководство по изготовлению, которое должно уравновешивать необходимость обеспечения функциональности детали с необходимостью рентабельного производства детали.

Допуск круглости в мелких металлических деталях

Допуск круглости, основанный на диаметре, помогает контролировать круглость и обеспечивает правильную посадку мелких прецизионных металлических деталей, их плавное перемещение и равномерный износ.

Принципы услуг по прецизионному шлифованию поверхностей

Услуги по шлифованию поверхностей используют методы прецизионного шлифования поверхностей, чтобы сделать кубические металлические детали квадратными и параллельными или концы металлических стержней перпендикулярными.

Зачем использовать таблицу шероховатости поверхности?

Таблица шероховатости поверхности металла представляет собой удобное руководство по стандартной шероховатости поверхности и характеристикам, таким как единицы измерения, преобразования и типичные значения Ra.

8 Что нужно знать об ISO 9000

Соблюдение организацией стандартов ISO 9000 говорит клиентам о том, что она привержена внедрению структурированных методов управления качеством.

Удаление заусенцев при массовом производстве мелких металлических деталей

Для удаления заусенцев с мелких металлических деталей в массовом производстве требуется воссоздание действия ручных инструментов с помощью механических устройств, подходящих для крупносерийного производства.

Объяснение пяти основных проблем обработки с ЧПУ

Узнайте о пяти основных проблемах, которые следует учитывать при выборе услуг по обработке с ЧПУ и партнера для производства сложных и точных мелких деталей.

8 Принципы бесцентрового шлифования

Узнайте больше о принципах бесцентрового шлифования и о том, как его можно использовать для получения чистовой обработки поверхности с жесткими допусками на небольших цилиндрических металлических деталях.

6 Что нужно знать о титановой трубке

Узнайте, почему характеристики титановой трубки делают ее хорошим выбором для медицинских устройств и других применений, требующих прочности, легкости и коррозионной стойкости.

Проблемы с размерами при резке металла по длине

Резка металла использует притирку и механическую обработку, а также другие методы для достижения плоскостности и параллельности при резке металла по длине.

Человеческий фактор при контроле металлов

Metal Cutting Corporation использует визуальные и механические методы контроля металла, чтобы обеспечить соответствие мелких деталей производственным требованиям клиентов.

5 На что следует обратить внимание при термической обработке металла

Учитывайте методы, используемые для термической обработки металлов, а также эффекты при определении требований к отрезанию мелких металлических деталей.

Мелкие калибры в металлических деталях Sourcing

Небольшие калибры, такие как штифтовые калибры или штифтовые калибры-пробки, являются полезными инструментами для проверки внутренних диаметров и проверки соответствия металлических труб малого диаметра указанным допускам.

Делает ли резка металла изготовление металла?

Люди часто спрашивают Metal Cutting Corporation, занимаемся ли мы «изготовлением металла» — и правда в том, что ответ зависит от того, как вы определяете этот термин.

Выбор поставщика отрезных металлических деталей

Следуйте этим советам о том, как выбрать поставщика отрезных металлических деталей и получить желаемые результаты для точного производства.

Полировка металлических деталей для медицинских устройств, напечатанных на 3D-принтере

Целью полировки металлических деталей для медицинских устройств, напечатанных на 3D-принтере, является достижение надлежащей чистоты поверхности при сохранении сложных деталей конструкции устройства.

Вольфрамовая проволока отказывается умирать в автомобильном освещении

Лампы накаливания, сделанные с нитями накаливания из вольфрамовой проволоки, продолжают использоваться в автомобильных указателях поворота, несмотря на параллельное внедрение более новой светодиодной технологии.

Услуги по резке металла становятся быстрее

Узнайте, как Metal Cutting Corporation совершенствует операции и ускоряет предоставление стандартных услуг по резке металлов.

Рецепт идеальной электродной инфильтрации

Узнайте, почему инфильтрация, плотность и другие свойства сплава, такого как медь-вольфрам, важны для качества электродов для точечной сварки.

Основные области применения позолоченной вольфрамовой проволоки

Позолоченная вольфрамовая проволока используется в фильтрации, печати, копировании и других областях, а также в качестве альтернативы драгоценным металлам в некоторых медицинских устройствах.

Пристальный взгляд на использование вольфрамовой проволоки для зондов

Свойства прямолинейности вольфрамовой проволоки делают ее ценной для вольфрамовых зондов малого диаметра, используемых при тестировании полупроводниковых пластин и тестировании нервной активности.

Внутренняя пропитка легирующих добавок и рекристаллизации проволоки

Легирующие добавки повышают температуру рекристаллизации вольфрамовой проволоки и других проволок, придавая свойства непровисания вольфрамовым нитям накала ламп и другим изделиям.

5 интересных фактов о вольфраме

Вольфрам, также известный как вольфрам или вольфрам, имеет высокую температуру плавления и другие интересные свойства, которые используются во многих отраслях промышленности и во многих продуктах.

Как на самом деле складываются допуски?

При проектировании детали помните, что для разных допусков могут потребоваться разные процессы, и не все процессы могут давать результаты с одинаковым допуском.

Практический пример прецизионной обрезки и штамповки

Узнайте, как прецизионная обрезка и штамповка сравниваются в достижении бездеформационной плоскостности, острой кромки и точного внешнего диаметра, необходимого для дистанционирующего кольца.

Как несколько допусков могут привести к конфликту

Когда одна деталь имеет несколько противоречащих друг другу допусков, более жесткий и сложный допуск должен определять производство и, в конечном итоге, влиять на стоимость детали.

Очарование лазерной резки

Хотя лазерная резка может производить небольшой пропил и жесткие допуски, другие методы прецизионной резки могут быть предпочтительнее для 2-осевой резки небольших металлических деталей.