делаем станок для гибки листового металла

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

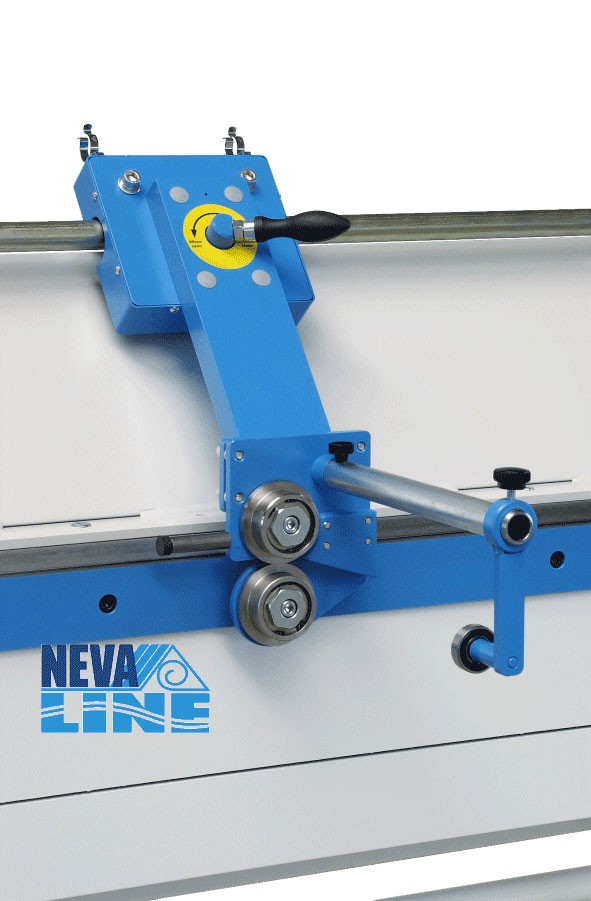

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

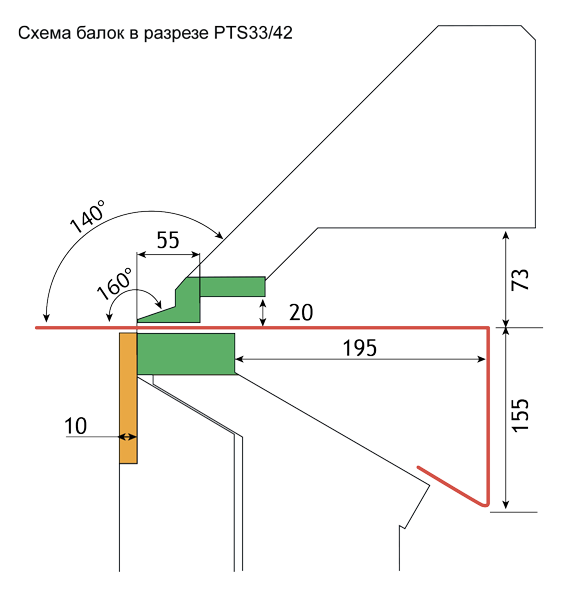

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

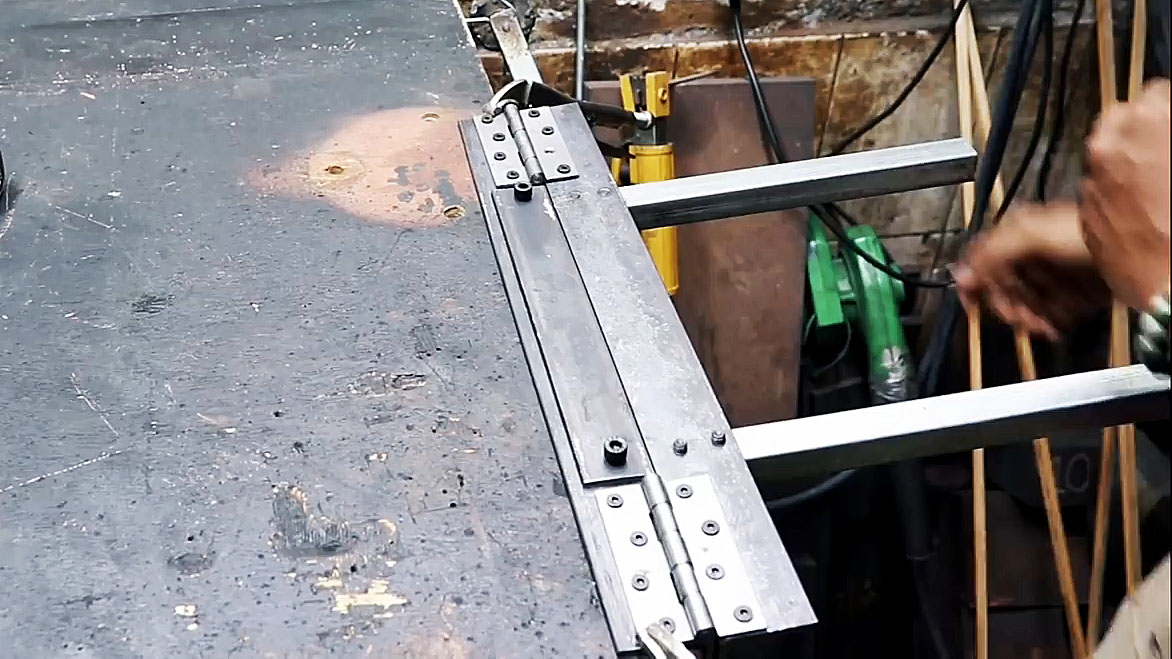

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинамиЧтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле. - Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

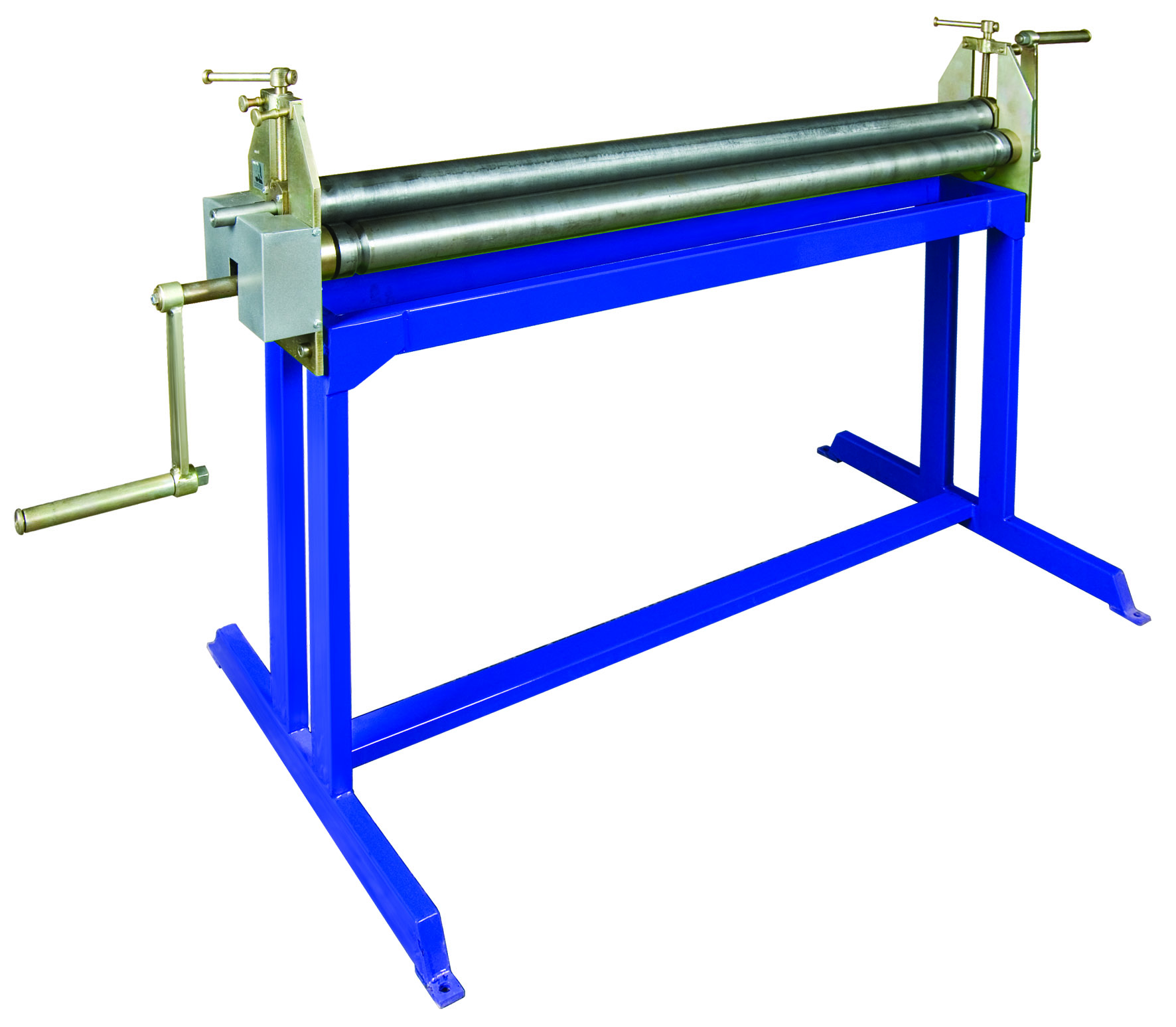

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Самодельный ручной листогиб – делаем инструмент своими руками +видео

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет “рабочей лошадкой”, без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов “барашками” или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом “потечет” – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Станок для гибки листового металла своими руками

Как сделать станок для гибки листового металла своими руками. Подробное описание процесса и чертежи гибочного станка.

Подробное описание процесса и чертежи гибочного станка.

Листогибочный станок – инструмент, отличающийся своей достаточно простой конструкцией, что, впрочем, нисколько не мешает ему демонстрировать потрясающую продуктивность и эффективность при выполнении гибочных работ. Именно о том, как изготовить подобное приспособление своими руками и с минимальными финансовыми вложениями, мы с вами сегодня и поговорим.

Технология гибки и её особенности

В процессе гибки металла происходит сжатие его внутренних слоёв с одновременным растягиванием наружных, при этом прикладываемое напряжение превышает максимально допустимое для этого листового металла напряжение. Как результат – лист металла перегибается на заранее выбранный угол. Степень деформации материала зависит от различных факторов, в первую очередь это его толщина, скорость проведения операции и требуемый угол изгиба. Да и о пластичности металла забывать не стоит.

Хотелось бы обратить особое внимание, что гибка должна проводиться с полным соблюдением технологического процесса – малейшее отклонение может вызывать различные, в том числе и довольно существенные дефекты, сведя на нет все приложенные ранее усилия.

Материалы и инструменты

Для изготовления гибочного станка своими руками понадобится следующее:

- Сварочный агрегат;

- Стальная двутавровая балка;

- Уголок;

- Болты;

- Рукояти;

- Струбцины;

- Петли.

Изготовление станка своими руками – начальный этап

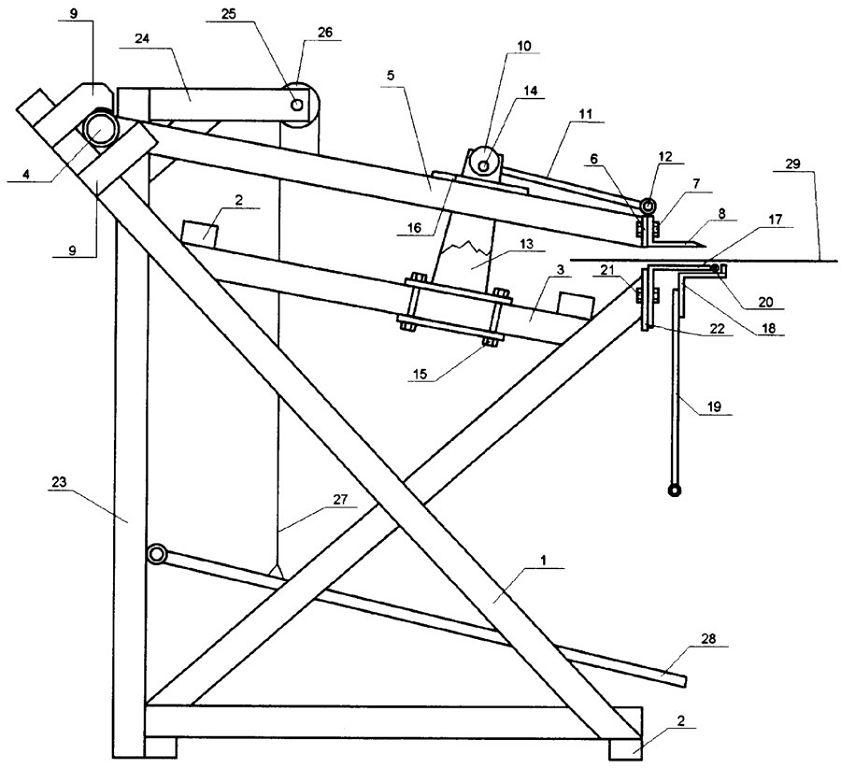

Самодельный гибочный станок включает в себя следующие узлы и компоненты (рис. 1):

- Основание;

- Прижим;

- Гайка-маховик;

- Обжимной пуансон с рычажной рукоятью;

- Струбцины, фиксирующие приспособление на верстаке.

Итак, чтобы сделать листогибочный агрегат своими руками следует в первую очередь озаботиться обустройством его основания, изготавливается которое из металлического швеллера №6,5 (можно и №8), длина которого не превышает 0,5 м (данный параметр можно подбирать по своему усмотрению).

Прижим, основу которого составляет уголок, позволяет сгибать листы на угол свыше 90°, что особенно актуально в ситуации, когда требуется фальцевое соединение листов. Конструкция самого прижима сварная, главный уголок под №5 усиливается посредством профиля из уголка №3. Для максимальной жёсткости толщина полок уголка должна быть не менее 5 мм. Длина прижима должна быть меньше основания примерно на 70 см, при этом на его торцах наваривают кронштейны из уголков №3, толщина стенки которых также составляет 5 мм (рис. 2).

Конструкция самого прижима сварная, главный уголок под №5 усиливается посредством профиля из уголка №3. Для максимальной жёсткости толщина полок уголка должна быть не менее 5 мм. Длина прижима должна быть меньше основания примерно на 70 см, при этом на его торцах наваривают кронштейны из уголков №3, толщина стенки которых также составляет 5 мм (рис. 2).

Края уголка, особенно те, которые будут контактировать с металлом, зачищают напильником или же фрезеруют – так, чтобы они были параллельны основанию. Посредине каждого кронштейна высверливается отверстие на 8 мм.

Для обжимного пуансона используют уголок №5, который короче прижима на 10 см. Рычажную рукоять выгибают из прута арматуры, сечением 15 мм, придавая ей вид скобы, после чего сваривают с пуансоном. Из листа металла, толщина которого 5 мм, вырезают щёчки и высверливают в них отверстия на 10 мм.

С торцов рёбер пуансона убирают фаску – глубина 5 мм, длина 30 мм, что позволит установить стальные оси, выполненные из прута сечением в 10 мм. Направление привариваемых осей должно совпадать с ребром уголка. Подобные же фаски, но чуть больших размеров – длина 32 мм, глубина 6 мм, убирают и с рёбер основания.

Направление привариваемых осей должно совпадать с ребром уголка. Подобные же фаски, но чуть больших размеров – длина 32 мм, глубина 6 мм, убирают и с рёбер основания.

Самодельный листогибочный станок – работы продолжаются

Продолжаем изготовление гибочного агрегата своими руками. Пришёл черёд предварительной сборки аппарата. Для этого пуансон и основание устанавливают в тисках, следя за тем, чтобы полка уголка и швеллера прибывали в единой плоскости по горизонтали. Оси пуансона дополняют щёчками, фиксируя их с помощью сварки или любым иным удобным способом.

Пробную гибку проводят на мягком листе металла (1 мм толщиной). Он укладывается на основание, а сверху его придавливают вальцы и прижим, прижимая к основе шпильками или струбцинами. В случае необходимости после пробных гибок проводят корректировку положения щёчек, после чего окончательно приваривают их на основание.

Через отверстия в кронштейнах высверливают отверстия на основании – сечение 8 мм, после чего нарезают в них резьбу М10. Отверстия в прижимах расширяют до 10 мм. Снизу в основание вкручивают болты, фиксируя их головки посредством сварки.

Отверстия в прижимах расширяют до 10 мм. Снизу в основание вкручивают болты, фиксируя их головки посредством сварки.

Основание с прижимом стягивается гайками М10 с подложенными под головки шайбами. Для обратного отжатия прижима используют предварительно одетые на болты пружины. Хотя и резиновые амортизаторы далеко не самый плохой выбор.

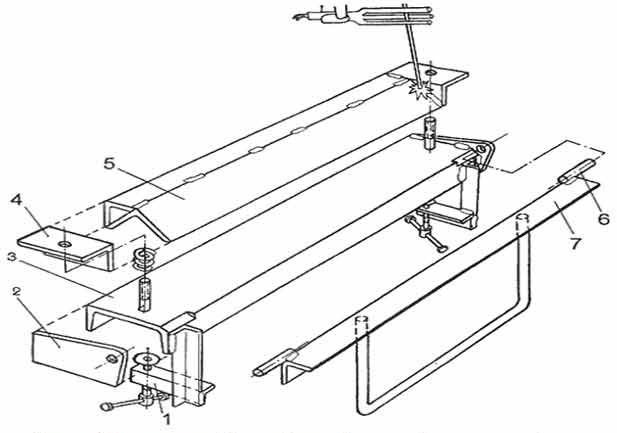

Для изготовления крепёжных струбцин также используют уголок №3. С их конструкцией можно ознакомиться на рисунке 3. На зажимных винтах М10 устанавливают опорные накладки, а сами струбцины посредством сварки монтируются возле щёчек на полке основания.

Покупка или самостоятельное изготовление – что выбрать

Вот собственно и всё. Мы с вами разобрались, как изготовить гибочный станок своими руками. Но возникает вопрос, а не проще ли купить в магазине уже готовый аппарат? Давайте посмотрим. Практика показывает, что преимущества самодельного станка более чем очевидны – заводские модели в подавляющем большинстве случаев достаточно габаритны и способны гнуть листовой металл до 3 м шириной, стоимость подобных устройств весьма и весьма существенная, а механический привод, которым они преимущественно оснащены, совсем не подходит для тонкой работы. Другое дело привод гидравлического типа, хотя стоимость подобного оборудования столь велика, что его задействование даже при выполнении постоянных работ в малых объёмах является нецелесообразным.

Другое дело привод гидравлического типа, хотя стоимость подобного оборудования столь велика, что его задействование даже при выполнении постоянных работ в малых объёмах является нецелесообразным.

Вот и получается, что кроме ручного привода для домашнего использования ничего и не остаётся. Он прост в устройстве и эксплуатации, затраты на его изготовление минимальны, сделать его вполне по силам самостоятельно и без задействования какого-либо специфического оборудования, при этом качество работы по многим параметрам ни в чём не уступает покупным моделям.

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части.

Диаметр такого отверстия должен немного превышать размеры болта.

Диаметр такого отверстия должен немного превышать размеры болта. Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

| Марка | Мобильность / вандалостойкость | Стоимость ремонта устройства | Толщина металла / ресурс рабочей части (п. м.) м.) | Стоимость тыс. долларов |

| Tapco | Высокая / низкая | Высокая | 0,7 / 10000 | От 2,0 |

| Van Mark | Высокая / низкая | Высокая | 1,0 / 10000 | От 2,0 |

| Jouanel | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Mazanek | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Schechtl | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| ЛГС-26 | Высокая / высокая | Низкая | 0,7 / 10000 | Порядка 32,0 |

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

Оцените статью: Поделитесь с друзьями!Листогибочный станок своими руками: чертежи

Содержание статьи:

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

Описание конструкции

схема листогиба: 1 — струбцина; 2 — щечка; 3 — станина; 4 — кронштейн; 5 — прижим сварной; 6 — ось; 7 — уголок пуансона

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера. Для мелких работ достаточно 50 см. Для сгибания железа на угол, превышающий 90 градусов, из уголка выполняется прижим. Такие углы загиба используются при изготовлении фальцев.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

щечки пуансона

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь. Щечки устанавливают на оси и точечно крепят на станину. Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

ручной листогиб

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить. Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться. Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах:

Листогибочный станок своими руками: Чертежи

Листогибочный станок изготавливается в том случае, если есть необходимость в постоянной работе с металлическими листами различной толщины. Для единоразовых задач существуют специальные техники, как согнуть жесть или листовой металл с помощью подручных инструментов. Приступая к созданию собственного станка нужно хорошо рассчитать, какое количество времнени и сил есть в распоряжении для осуществления задуманного проекта.

Виды ручных листогибов

Для домашнего пользования наиболее часто используются поворотные листогибы. Они работают по такому принципу: металлический лист кладется между двумя фиксирующими плоскостями, одна из которых выступает за поверхность другой и имеет поворотный механизм.

Как правило, этот поворотный механизм расположен на нижней плоскости и при её поднятии, находящийся под прижимом верхней плоскости металлический лист начинает изгибаться.

Преимущество такой конструкции в относительной простоте изготовления и достаточно высокой производительности при использовании жести небольшой толщины. Главный недостаток такой конструкции в том, что она может выполнять изгибы металла ограниченной толщины и наиболее подходит для работы с угловыми изгибами. Согнуть материал по дуге с помощью такого станка будет очень проблематично.

Если есть необходимость получить плавные изгибы толстого листового металла, то для такой работы портебуется ротационный листогиб. В его основе лежит система валков, которые расположены на определенных регулируемых расстояниях друг относительно друга и позволяют согнуть даже листы достаточно большой толщины.

Валки могут быть установлены в различных положениях, чтобы достичь максимально эффективной работы при выполнении округлых изгибов определенного радиуса для металла той или иной толщины

Так как при выполнении большинства работ с металлом достаточно простого поворотного листогиба, далее будет подробно рассмотрена технология изготовления такого ручного станка. В конце обзора можно будет также увидеть и скачать чертежи указанного выше ротационного листогиба.

К содержанию ↑Пошаговая инструкция по изготовлению листогиба своими руками

Для создания такого станка потребуются:

- Швеллер шириной 25 см

- 2 прочных металлических уголка из стали потолще, две трубы диаметром ½ дюйма и 3/4 дюйма

- 2 3/4-дюймовые гайки

- 2 3/4-дюймовые резьбовые пробки

- 2 3/4-дюймовые муфты

- 2 3/4-дюймовые металлические шайбы

- 2 болта для фиксации стальных уголков (на фото их нет)

Для начала с швеллера была снята вся ржавчина и сделаны замеры и вырезы в тех местах, где будут размещены петли.

Далее небольшие отрезки 3/4-дюймовой трубы были отрезаны для того, чтобы затем сделать из них петли.

Такие же запилы, как в швеллере, нужно выполнить и в металлических уголках

Затем сверлятся отверстия под фиксирующие болты в швеллере и одном из уголков.

После чего уголок скрепляется со швеллером. Это соединение не должно быть очень тугим, так как между данными двумя деталями затем будет укладываться металлический лист, который нужно будет согнуть.

Если нет возможности или времени выполнять прижим с помощью болтов, для этих целей можно использовать струбцины, как в этом примере:

Далле следует изготовление петель. Для этого нужно правильно приварить метллические отрезки трубы 3/4 дюйма. От того, насколько ровно они будут установлены зависит точность работы станка в дальнейшем.

Для этого нужно правильно приварить метллические отрезки трубы 3/4 дюйма. От того, насколько ровно они будут установлены зависит точность работы станка в дальнейшем.

Боковые меньшие трубки крепятся к швеллеру, а центровой длинный отрезок — ко второму уголку.

Теперь нужно изготовить оси для работы петель. Они сделаны из трубы диаметром ½ дюйма, приваренной к 3/4-дюймовым гайкам.

В качестве ручек были взяты две трубы по 75 см, на концы которых были приварены 3/4-дюймовые резьбовые пробки, а 3/4-дюймовые муфты нужно приварить ко второму уголку снизу.

Для установки листа нужно фиксирующие болты ослабить на необходимое расстояние. После закладки листа болты снова зажимаются и выполняются поворот второго швеллера вверх с помощью ручек.

А так выглядит результат работы станка:

Чтобы получить изгибы круговой формы можно попробовать сделать такую конструкцию.

Чертежи прилагаются.

Достаточно сложная конструкция, требует большого опыта в работе с металлическими деталями.

Гибочный станок для листового металла своими руками

Гнутые металлические изделия широко используют как в домашних мастерских, так и на солидных производствах. Гибочный станок для листового металла значительно упрощает обработку заготовок.

Устройство относительно простое и сделать его в домашних условиях не очень сложно. Даже самодельный станок для гибки отличается высокой надежностью и простотой в эксплуатации. В этой статье мы опишем процесс самостоятельного изготовления данного аппарата, проанализируем его преимущества и недостатки.

Классификация устройств

В зависимости от сложности конструкции и нюансов предназначения, листогибочные станки делятся на несколько групп.

Станок траверсного типа

Наиболее простым является устройство, которое обрабатывает металлический лист при помощи специальной траверсы.

В таком аппарате можно гнуть листы с длиной, которая не превышает полметра. В то же время максимальный угол сгиба составляет 90 градусов. Для получения более точных углов наклона заготовки используют специальную проставку.

Листогибочный пресс

Является более сложным устройством для обработки листового металла, но и позволяет выполнять более серьезные работы. Конструкция станка включает в себя матрицу и пуансон. Заготовку располагают на матрице и придают ей необходимую форму при помощи пуансона, который размещен вертикально.

Устройство такого типа сложно сделать самостоятельно, к тому же его использование в домашних условиях является не очень безопасным. Стоит отметить, что на листогибочный станок можно превратить и обычный пресс. К нему добавляют специальные конструкции, которые выполняют функции матрицы.

Стоит отметить, что на листогибочный станок можно превратить и обычный пресс. К нему добавляют специальные конструкции, которые выполняют функции матрицы.

Валочный станок

Одно из наиболее универсальных устройств для работы с металлическими листами. Принцип действия такого станка заключается в обработке листовых деталей при помощи трех специальных валов. Достоинством аппаратов данного типа является их способность придавать заготовкам широких углов наклона. Механизмы станка приводятся в движение либо мотором, либо вручную, а классифицируют устройство за показателями валиков:

- Станок с траверсой и опорой, который позволяет выполнять ручную гибку металлических деталей.

- Для создания элементов кровли используют валики с профильными формами.

- Гладкая рабочая поверхность валиков позволяет выполнять наиболее широкий спектр гибочных работ. Такие валики используют и для изготовления отдельных отрезков труб с больным диаметром.

Конструкция устройств

Несмотря на наличие самых разных типов листогибочных станков, стоит систематизировать общие принципы их строения. В первую очередь надо отметить, что в действие станки приводятся электрическим, механическим или гидравлическим мотором. Существуют и станки, которые работают от применения физической силы самого оператора.

В первую очередь надо отметить, что в действие станки приводятся электрическим, механическим или гидравлическим мотором. Существуют и станки, которые работают от применения физической силы самого оператора.

Кроме того, в основе работы такого устройства может лежать и принцип «падающего груза». В этом случае гибка металла осуществляется посредством ударного импульса, который передается через систему блоков и противовесов на рабочий груз. Такие станки используют довольно редко, поскольку качество обработанных деталей оставляет желать лучшего.

Электрический привод на станках данного типа позволяет быстро и качественно обрабатывать большое количество деталей из тонкого металла, но если заготовка будет слишком прочной, то часто начинаются проблемы с работой ротора, которые отрицательно сказываются на результате.

В этом плане качественно выделяются станки для гибки с гидравлическим приводом. С другой стороны, стоят такие устройства на порядок выше чем станки с электрическим приводом. Стоит отметить, что классический гидравлический домкрат, который часто используют для гнутья заготовок, не может обеспечить высокое качество обработки листового металла.

Стоит отметить, что классический гидравлический домкрат, который часто используют для гнутья заготовок, не может обеспечить высокое качество обработки листового металла.

Делаем листогиб своими руками

Чаще всего, самодельные загибочные станки обладают следующими преимуществами:

- Низкая стоимость по сравнению с заводскими устройствами такого же типа.

- Возможность идеально подогнать такой аппарат под собственные требования и специфику работы.

- Ремонт и переоснащение станка можно делать самостоятельно, не обращаясь за помощью к соответствующим специалистам.

- Изготовленная продукция стоит в два раза дешевле, чем сделанная на заводском станке.

Стоит отметить, что самодельные устройства для гибки металла не всегда отличаются высоким качеством обработки деталей, но и заводские аппараты со средней и низшей ценовой категории тоже страдают от подобных пороков.

Основы создания

В первую очередь следует определиться с типом станка и найти подходящие чертежи для его изготовления. Затем, рассчитать необходимые габариты устройства и его производственные мощности. Детали для создания такого станка должны быть легкодоступными и дешевыми. В противном случае он может обойтись не дешевле заводского устройства.

Затем, рассчитать необходимые габариты устройства и его производственные мощности. Детали для создания такого станка должны быть легкодоступными и дешевыми. В противном случае он может обойтись не дешевле заводского устройства.

Оптимальные технические характеристики для самодельного листогиба:

- Толщина металлических листов: медь – 1 мм, оцинковка – 0,6 мм, алюминий – 0,7 мм.

- Стартовое количество производственных циклов – 1000-1200.

- Предельная ширина металлической заготовки – 1 м.

- Предельный угол сгиба детали (без ручной доводки) – 120 градусов.

Кроме этого, при изготовлении станка в домашних условиях старайтесь большинство запчастей изготавливать самостоятельно или при помощи знакомых фрезеровщиков, сведите к минимуму количество деталей, которые придется покупать. При работе с самодельным устройством избегайте обрабатывать детали со специальных металлов. Особое внимание надо уделить качеству сварных соединений.

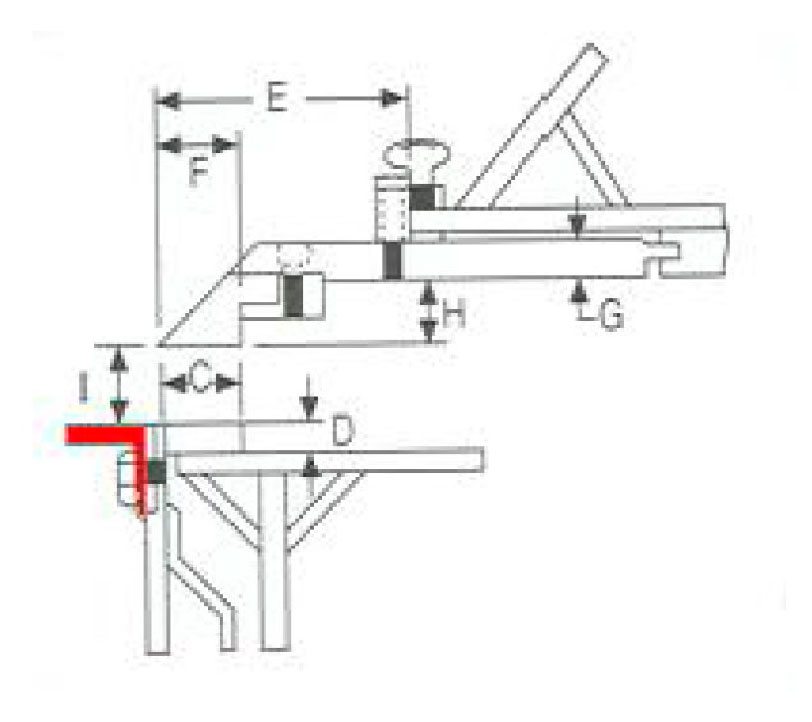

Чертеж нашего устройства

Выбирая схему для изготовления листогибочного станка в домашних условиях, руководствуйтесь собственными требованиями, а мы предлагаем чертеж и инструкцию по созданию устройства именно этого типа, как наиболее универсальную.

На рисунке изображены ключевые узлы и детали будущего станка:

- Деревянная подушка.

- Несущая балка (из швеллера) – 100-110 см.

- Боковушка с толщиной 8-9мм.

- Заготовка.

- Балка для прижима детали (из уголка) – 6-8 см.

- Траверсная ось, изготовленная из металлического прута толщиной 1 см.

- Траверса (уголок с толщиной 9-10 сантиметров).

- Рычаг для управления (диаметр – 1 сантиметр).

Это неокончательный вариант станка для гибки металла. Его можно дополнять и усовершенствовать самостоятельно и в соответствии с собственными требованиями. Например, траверсу, которая на чертеже изготовлена из уголка, можно сделать из швеллера, что добавит ей выносливости и повысит качество гибки.

Нюансы изготовления

Усиленная прижимная балка

Усиление этой детали необходимо в том случае, если вы собираетесь гнуть довольно толстые листы металла. Для работы с тонкими заготовками хватит и прижимной балки, изготовленной из обычного уголка. Со временем она может немного деформироваться, но ее всегда можно заменить.

Со временем она может немного деформироваться, но ее всегда можно заменить.

Усилить балку для прижима деталей рекомендуют при помощи металлической планки, которую следует наварить на уголок. При этом ей надо придать угол 45 градусов. В этом случае она будет прилегать к уголку с максимальной плотностью, что значительно увеличит его рабочий ресурс.

Особое внимание следует обратить на нижнюю кромку прижимной балки, которая формирует сгиб детали. Допускается определенная неровность этой части станка, но она не должна превышать половину толщины обрабатываемой детали. Сваривать балку следует исключительно перед фрезеровкой. В противном случае качество сгибаемых деталей будет значительно ниже.

Усиленные крепления станка

Поскольку надежное крепление листогибного станка к рабочей поверхности – важное условие качественной обработки деталей, то этому моменту необходимо уделить особое внимание. Классические элементы крепления (струбцины) имеют недостаточную надежность. От таких креплений можно отказаться следуя этой инструкции:

От таких креплений можно отказаться следуя этой инструкции:

- Несущая балка должна выступать за пределы рабочего стола.

- Крепить балку к столу надо при помощи специальных болтов и фасонных гаек.

- На краях несущей балки следует сформировать специальные фаски.

После того как щеки (боковушки) будут устранены с конструкции станка, траверсу можно будет закрепить при помощи усиленных дверных петель. Рабочий ресурс у таких петель довольно большой, что позволяет сгибать внушительное количество заготовок.

Видео: как сделать гибочный станок?

Готовая конструкция

Усовершенствованный станок для гибки металла обладает следующими ключевыми элементами:

- Классическая прижимная балка.

- Прижимной маховик.

- Обычная траверса для сгиба заготовки.

- Усиленные крепления.

- Усовершенствованная несущая балка.

Вместо прижимных маховиков часто используют классические винты со специальными воротками, на которых обязательно должна быть резьба. Все дело в том, что сварка крайне отрицательно влияет на выносливость этих деталей.

Republished by Blog Post Promoter

Самодельные инструменты для листогибочного пресса – хорошая идея?

Следует ли при гибке в значительной степени полагаться на самодельные инструменты? Это зависит от обстоятельств, – пишет гуру листогибочного пресса Стив Бенсон. При правильном изготовлении и для правильного применения самодельные листогибочные инструменты могут быть очень удобными и практичными, как инструменты заводского изготовления. Изображения предоставлены

Q: Я устроился на новую работу начальником листогибочного пресса в крупной мастерской. На моей предыдущей работе мы время от времени использовали самодельные инструменты, но не стали повседневной практикой. На моей новой работе я обнаружил, что компания не только разрешает, но даже поощряет самодельные инструменты в цехах. Наш отдел контроля качества даже использует несколько самодельных инструментов для проверки деталей. На мой взгляд, такая практика не может быть правильной.

На моей новой работе я обнаружил, что компания не только разрешает, но даже поощряет самодельные инструменты в цехах. Наш отдел контроля качества даже использует несколько самодельных инструментов для проверки деталей. На мой взгляд, такая практика не может быть правильной.

У меня было несколько обсуждений с менеджерами о достоинствах высококачественных инструментов измерения, и я подробно изложил все причины, по которым я считаю, что это плохая практика. У них всегда есть разумный контрапункт, но я все равно не верю ему.Продолжаются ежедневные дебаты.

Надеюсь, вы поможете прояснить это: кто прав, когда дело доходит до того, что в значительной степени полагается на самодельные инструменты? Это хорошая идея? Ваши взгляды на эту тему могут иметь большое значение для нас. Спасибо за уделенное время. Я читаю вашу колонку каждый месяц и многому научился. С вашими знаниями листового металла вы казались идеальным человеком, чтобы спросить.

A: Самодельные инструменты делятся на три категории. Первый включает в себя рабочие и калибровочные инструменты, которые помогут вам выполнить операцию, например, боковой упор.Второй тип помогает измерить или квалифицировать деталь, чтобы убедиться, что работа и деталь соответствуют спецификациям. Сюда могут входить измерители радиуса или угла с зенковкой. В-третьих, это рабочие инструменты, которые помогают в работе машины, например, крепления для циферблатных индикаторов и специальные инструменты.

Первый включает в себя рабочие и калибровочные инструменты, которые помогут вам выполнить операцию, например, боковой упор.Второй тип помогает измерить или квалифицировать деталь, чтобы убедиться, что работа и деталь соответствуют спецификациям. Сюда могут входить измерители радиуса или угла с зенковкой. В-третьих, это рабочие инструменты, которые помогают в работе машины, например, крепления для циферблатных индикаторов и специальные инструменты.

Измерительные инструменты

Калибры для пальцев . Они измеряют фланец от элемента до линии изгиба – немного мастерства старой школы, которое все еще ценно сегодня (см. , рис. 1, ). Когда вызываемый размер идет от элемента до линии сгиба, и вы выходите за пределы элемента, чтобы определить местоположение сгиба, размер сохраняется, и любая ошибка возникает между элементом и кромкой.Измерьте расстояние от края до линии сгиба, и любая ошибка обнаружится в названном размере.

Боковой упор . Боковой упор – это правый или левый упор вдоль станины или по оси Z тормоза. Деталь прижимается к заднему упору, чтобы удерживать размер, в то время как боковой калибр удерживает предыдущие фланцы, рельефные детали, крепеж и другие детали из-под пуансона.

Деталь прижимается к заднему упору, чтобы удерживать размер, в то время как боковой калибр удерживает предыдущие фланцы, рельефные детали, крепеж и другие детали из-под пуансона.

Калибр изгиба . Это помогает совместить нарисованную линию изгиба с центром радиуса пуансона (см. , рисунок 2, ).Его можно сделать из квадратного токарного станка, установленного на его кромку и отрезанного с одного конца. При размещении на V-образной матрице сокращенная часть калибра образует вертикальную линию, которую оператор использует для совмещения линии разметки сгиба с центром сгиба.

Измерительные инструменты

Вы можете довольно легко изготовить различные измерительные инструменты, если у вас есть доступ к лазеру. Фактически, все, кроме одного из следующих примеров, можно легко вырезать самостоятельно.

Радиусный калибр . После того, как вы создадите свою первоначальную программу для резки измерителя радиуса на лазере, вам нужно только масштабировать вашу лазерную программу вверх или вниз, чтобы создать измеритель радиуса, который вам нужно измерить. Во многих отношениях это лучше, чем покупать набор измерительных приборов стандартных британских или метрических размеров. Большинство из нас в наши дни изгибают воздухом, и когда мы формируем заготовку воздухом, внутренний радиус создается как процент от отверстия матрицы. Этот плавающий радиус редко будет одним из фиксированных значений из приобретенного набора датчиков. Создав собственные измерители радиуса, вы можете точно согласовать их с радиусом, который вам нужно произвести в детали (см. , рис. 3, ).

Во многих отношениях это лучше, чем покупать набор измерительных приборов стандартных британских или метрических размеров. Большинство из нас в наши дни изгибают воздухом, и когда мы формируем заготовку воздухом, внутренний радиус создается как процент от отверстия матрицы. Этот плавающий радиус редко будет одним из фиксированных значений из приобретенного набора датчиков. Создав собственные измерители радиуса, вы можете точно согласовать их с радиусом, который вам нужно произвести в детали (см. , рис. 3, ).

Правило . Используя лазер, вы можете вырезать линейку по точному размеру и нанести точные метки, будь то британские или метрические.Это так же точно, как и обычные правила магазина. Возможно, он не так точен, как инструмент для проверки, но он позволяет вам приблизиться ко многим ситуациям в цехе (см. , рис. 4 ).

Рис. 1. Этот штифтовой калибр изготовлен из листового металла и вставлен в стойку из ПЭМ.

Шарики стальные . Для снятия фаски с отверстия можно использовать стальные шарикоподшипники разных размеров, немного изменив его диаметр. Независимо от того, является ли отверстие слишком большим или немного не по размеру, эти стальные шарики могут оказаться тем инструментом, который вам понадобится для сохранения прототипа детали (см. , рис. 5, ).

Для снятия фаски с отверстия можно использовать стальные шарикоподшипники разных размеров, немного изменив его диаметр. Независимо от того, является ли отверстие слишком большим или немного не по размеру, эти стальные шарики могут оказаться тем инструментом, который вам понадобится для сохранения прототипа детали (см. , рис. 5, ).

Угловой калибр с зенковкой . Опять же, их просто вырезать лазером и просто использовать. Как и нестандартные калибры радиуса, вы можете отрезать их до точного угла зенковки, который вам нужно измерить (см. Рисунок 6 ).

Операционные инструменты

Крепление индикатора часового типа . Допустим, вы хотите проверить задний упор на точность и повторяемость, или вам нужно отрегулировать задний упор вручную на станке без ЧПУ. Циферблатный индикатор – это как раз подходящий инструмент, но для его установки на станину листогибочного пресса потребуется другой нестандартный, хотя и очень простой инструмент.Это не что иное, как установочный штифт, приваренный к болту, который входит в любое из множества резьбовых отверстий на большинстве станины листогибочного пресса (см. , рис. 7, ).

, рис. 7, ).

Малый пуансон и матрицы . Если вы формируете очень тонкий материал и вам нужно очень узкое отверстие матрицы, например 0,035 дюйма, у вас могут возникнуть проблемы с его поиском. Рисунок 8 показывает 0,500 дюйма. квадратная планка с двумя узкими V-образными канавками, образующая миниатюрную двойную V-образную матрицу, которая защелкивается в специальном держателе. Держатель изготовлен из твердого уретана и предназначен для установки на монтажную рейку европейского типа.

Вероятно, вы также не найдете пробойник для этой работы в каталоге инструментов. Здесь я использовал тонкую режущую линейку, предназначенную для вырезания картонных коробок по форме (см. , рис. 9, ), эффективно создавая пуансон с нулевым радиусом. Вы можете обрезать правило до нужной длины и даже можете добавить ушки, вырезы и другие детали, необходимые для формирования детали. Вам также потребуется изготовить пуансон, напоминающий европейский клиновой блок, или специальный держатель для строгального станка.

Центрирование такого маленького пуансона на такой маленькой матрице требует исключительно тонкой настройки, гораздо более тонкой, чем средний процесс центрирования.Вы можете сделать это, снова сделав держатель, который крепится к станине листогибочного пресса и удерживает микрометрическую головку, которая прикреплена к самодельному инструменту, который зажимает направляющую для крепления штампа. Это позволяет вам перемещать рельс внутрь и наружу с шагом 0,0001 дюйма. с шагом (см. Рисунок 10 ).

Но подождите … это еще не все. У вас есть инструмент, крепления и регуляторы, но вы по-прежнему не видите пуансон и штамп, когда центрируете инструменты. Опять же, вы можете обратиться к самодельному ответу.

Как центрировать пуансон с радиусом 0 в центре 0.V-образная матрица шириной 035 дюймов? Конечно, нельзя класть голову между кроватью и бараном. Но вы можете получить увеличительную линзу с правильным фокусным расстоянием для процесса центрирования. Вам понадобится пара блоков, нарезанных для установки на европейскую направляющую (или на любую другую, которая у вас есть), чтобы удерживать небольшую веб-камеру. Теперь, с помощью нескольких мониторов для просмотра, вы можете центрировать инструмент (см. Рисунок 11 ).

Теперь, с помощью нескольких мониторов для просмотра, вы можете центрировать инструмент (см. Рисунок 11 ).

Плашки уретановые . Вы можете сделать небольшой набор уретановых инструментов в комплекте с отклоняющими стержнями и воздушным каналом под подушкой, чтобы уменьшить формовочный тоннаж (см. , рис. 12, ).

Инструмент для косынки . Допустим, вам нужно сформировать косынку – ребро жесткости, перпендикулярное изгибу. Этот маленький драгоценный камень поможет вам создать складчатые изгибы, просто поместив его между двумя частями инструмента. Небольшие прокладки с обеих сторон позволяют материалу вытекать из косынки. Инструмент для косынки в модели Рисунок 13 был изготовлен из нержавеющей стали. Просто обрежьте его на размер немного меньше высоты инструмента, и он готов к работе.

Рисунок 3.Самодельный измеритель радиуса можно вырезать так, чтобы он точно соответствовал радиусу, который вам нужно сформировать в вашей детали.

Помните о нагрузке, которой будет подвергаться инструмент для косынки во время использования. Тоннаж будет сосредоточен на кромке косынки и может врасти в монтажную шину или станину станка. Лучше всего подложить защитную полосу под обе стороны штампа по всей его длине, приподняв инструмент, чтобы защитить его.

Калибровочные блоки . Если вы используете традиционные строгальные инструменты, вам нужно будет использовать калибровочные блоки для калибровки заднего упора по центру изгиба во время настройки (см. Рисунок 14, ).

Просто образец

Надеюсь, я дал вам несколько идей, которые вы можете использовать, когда возникает потребность в творчестве. Представленные здесь идеи – лишь малая часть того, что самодельные инструменты могут сделать для вашего магазина. Некоторые самодельные инструменты могут быть недостаточно хороши для контроля качества, но некоторые, безусловно, достаточно хороши для производственного цеха.

Хорошая идея – полагаться на самодельные инструменты? Это зависит от того, как работают ваши операторы, от уровня точности, который вам нужно достичь, и от того, насколько хорошо изготовлены самодельные инструменты. При аккуратном изготовлении такие инструменты вполне работоспособны.

При аккуратном изготовлении такие инструменты вполне работоспособны.

Простое руководство по листогибочным прессам для самостоятельного изготовления [Инструменты, фальцовка металла, загиб]

Складывание листового металла

Необходимость согнуть листовой металл довольно часто возникает в большинстве магазинов. В этой статье рассказывается о том, какие типы станков и инструментов доступны, чтобы упростить задачу даже в условиях квазипроизводства.

Гидравлический листогибочный пресс / Листогибочный пресс с ЧПУ Shopmade

Листогибочные прессы – это крутые станки для гибки листового металла.Разнообразие ЧПУ имеет так называемый «задний упор». Вы вставляете листовой металл в отверстие до тех пор, пока задняя часть заготовки не коснется «заднего» датчика, и наступаете на педаль, чтобы выполнить изгиб.

В проеме можно установить различные инструменты, и опытный оператор может провести заготовку через каждую станцию инструмента, чтобы изготовить готовую деталь:

youtube.com/embed/GDdI7AyVaWw” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Между тем, на CNCZone есть парень, который написал пост, показывающий, как он с нуля построил листогибочный пресс с ЧПУ.Очень крутой проект! Вот пара видео и фото:

Демонстрация заднего упора, показывающая, как он может двигаться по 2 осям…

Гибка тестовых деталей…

Сырье для цилиндров и готовые цилиндры (этот парень этим зарабатывает на жизнь, кстати)…

Обработка верхнего и нижнего держателя плашки…

Пластина была разрезана пламенем (стоимость 2600 фунтов!). Ползун управляется двумя большими линейными подшипниками тележки…

Ползун управляется двумя большими линейными подшипниками тележки…

Он также построил плазменный стол и использовал его для резки деталей для гидравлического бака…

Задний упор и гидравлический коллектор…

Оборудование для листогибочного пресса

Если этот проект по производству листогибочного пресса с ЧПУ выглядит немного устрашающим, не бойтесь.Есть гораздо более простые решения для ваших потребностей в сгибании и гибке листового металла, хотя они далеко не такие гладкие и не могут конкурировать за объемы производства.

Если у вас есть гидравлический пресс в магазине, как и многие другие, вы можете подумать о строительстве гибочного пресса для вашего пресса. По сути, это небольшая штуковина, которая удерживает штампы для прессования и позволяет гидравлическому прессу выполнять работу.

Вот исследование дизайна, которое я провел в Rhino. Мой пресс вмещает 15 дюймов на 31. 5 ″ отверстие. Этот тормоз разработан для штампов и штампов диаметром 24 дюйма.

5 ″ отверстие. Этот тормоз разработан для штампов и штампов диаметром 24 дюйма.