Заклёпка вытяжная размеры

Крепёж оптом / Заклёпки / Заклёпка вытяжная стальная со стандартным буртиком

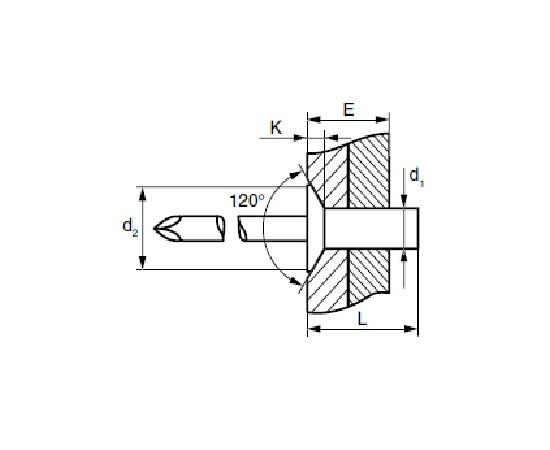

Заклёпка вытяжная стальная со стандартным буртиком ST/ST – сталь/ сталь. Размеры стальных вытяжных заклёпок от 3.0 х 6 до 6.4 х 45 мм. Они применяются для создания неразъемных соединений тонколистовых материалов. С помощью заклёпочника установка заклёпок возможна при доступе только с одной стороны материала.

Материалы:

- Тело: сталь.

- Стержень: сталь.

| Размер заклёпки | d | dk | K | R max | d1 | L1 | Усилие на разрыв N | Усилие на срез N |

| 3.0 | 3.0 +0.08-0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 1.90 | 27 | 1125 | 915 |

| 3.2 | 3.2 +0.08-0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 2.00 | 27 | 1285 | 1060 |

| 4.0 | 4.0 +0.08-0.15 | 8.0 -1.0 | 1.0 ±0.3 | 0.3 | 2.50 | 27 | 1990 | 1550 |

| 4.8 | 4.8 +0.08-0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 2920 | 2300 |

| 5.0 | 5.0 +0.08-0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 3255 | 2575 |

| 6.0 | 6.0 +0.08-0.15 | 12.0 -1.5 | 1.5 ±0.4 | 0.4 | 3.40 | 27 | 5000 | 4000 |

| 6.4 | 6.4 +0.08-0. 15 15 | 13 -1.5 | 1.8 ±0.4 | 0.5 | 3.85 | 27 | 5400 | 4350 |

| Размер заклёпки | Толщина соединяемых материалов | Диаметр бортика | Диаметр отверстия |

| 3.0 x 6 | 1.5 – 3.5 | 6.5 | 3.1 – 3.2 |

| 3.0 x 8 | 3.5 – 5.5 | ||

| 3.0 x 10 | 5.5 – 7.0 | ||

| 3.0 x 12 | 7.0 – 9.0 | ||

| 3.0 x 14 | 9.0 – 11.0 | ||

| 3.0 x 16 | 11.0 – 13.0 | ||

| 3.0 x 18 | 13.0 – 15.0 | ||

| 3.0 x 20 | 15.0 – 17.0 | ||

| 3.2 x 6 | 1.5 – 3.5 | 6.5 | 3.3 – 3.4 |

| 3.2 x 8 | 3.5 – 5.0 | ||

| 3.2 x 10 | 5.0 – 7.0 | ||

| 3.2 x 12 | 7.0 – 9.0 | ||

| 3.2 x 14 | 9.0 – 11.0 | ||

| 3.2 x 16 | 11.0 – 13.0 | ||

| 3.2 x 18 | 13.0 – 15.0 | ||

| 3.2 x 20 | 15.0 – 17.0 | ||

| 3.2 x 25 | 20.0 – 22.0 | ||

| 4.0 x 6 | 1.5 – 3.0 | 8.0 | 4.1 – 4.2 |

| 4.0 x 8 | 3.0 – 5.0 | ||

| 4.0 x 10 | 5.0 – 6.5 | ||

| 4.0 x 12 | 6.5 – 8.5 | ||

| 4.0 x 14 | 8.5 – 10.5 | ||

| 4.0 x 16 | 10.5 – 12.5 | ||

| 4.0 x 18 | 12.5 – 14.5 | ||

| 4.0 x 20 | 14.5 – 16.5 | ||

| 4.0 x 22 | 16.5 – 18.0 | ||

| 4.0 x 25 | 18.0 – 21.5 | ||

| 4.0 x 26 | 18.5 – 22.5 | ||

| 4.0 x 28 | 21.5 – 24.0 | ||

| 4.0 x 30 | 21.5 – 26.0 | ||

4. 8 x 6 8 x 6 | 1.0 – 3.0 | 9.5 | 4.9 – 5.0 |

| 4.8 x 8 | 3.0 – 4.5 | ||

| 4.8 x 10 | 4.5 – 6.0 | ||

| 4.8 x 12 | 6.0 – 8.0 | ||

| 4.8 x 14 | 8.0 – 10.0 | ||

| 4.8 x 16 | 10.0 – 12.0 | ||

| 4.8 x 18 | 12.0 – 14.0 | ||

| 4.8 x 20 | 14.0 – 16.0 | ||

| 4.8 x 22 | 16.0 – 18.0 | ||

| 4.8 x 23 | 16.5 – 19.0 | ||

| 4.8 x 24 | 17.0 – 20.0 | ||

| 4.8 x 25 | 18.0 – 21.0 | ||

| 4.8 x 28 | 21.0 – 23.5 | ||

| 4.8 x 30 | 23.0 – 25.0 | ||

| 4.8 x 32 | 25.0 – 27.0 | ||

| 4.8 x 35 | 25.0 – 30.0 | ||

| 4.8 x 40 | 30,0 – 35.0 | ||

| 4.8 x 50 | 40,0 – 45.0 | ||

| 5.0 x 6 | 0.5 – 2.5 | 9.5 | 5.1 – 5.2 |

| 5.0 x 8 | 2.5 – 4.5 | ||

| 5.0 x 10 | 4.5 – 6.0 | ||

| 5.0 x 12 | 6.0 – 8.0 | ||

| 5.0 x 14 | 8.0 – 10.0 | ||

| 5.0 x 16 | 10.0 – 12.0 | ||

| 5.0 x 18 | 12.0 – 14.0 | ||

| 5.0 x 21 | 14.0 – 17.0 | ||

| 5.0 x 25 | 17.0 – 20.0 | ||

| 5.0 x 27 | 20.0 – 23.0 | ||

| 5.0 x 30 | 23.0 – 25.0 | ||

| 6.0 x 8 | 2.0 – 4.0 | 12.0 | 6.1 – 6.2 |

| 6.0 x 10 | 4.0 – 6.0 | ||

| 6.0 x 12 | 6.0 – 8.0 | ||

| 6.0 x 14 | 7.0 – 9.0 | ||

| 6.0 x 16 | 9.0 – 11.0 | ||

| 6.0 x 18 | 11.0 – 13.0 | ||

| 6.0 x 22 | 13.0 – 17.0 | ||

| 6.0 x 26 | 17.0 – 20.0 | ||

| 6.0 x 30 | 20.0 – 24.0 | ||

6. 4 x 8 4 x 8 | 2.0 – 4.0 | 13.0 | 6.5 – 6.6 |

| 6.4 x 10 | 2.0 – 5.0 | ||

| 6.4 x 12 | 4.0 – 6.0 | ||

| 6.4 x 14 | 6.0 – 8.0 | ||

| 6.4 x 16 | 8.0 – 11.0 | ||

| 6.4 x 18 | 9.0 – 13.0 | ||

| 6.4 x 20 | 11.0 – 15.0 | ||

| 6.4 x 22 | 13.0 – 16.0 | ||

| 6.4 x 25 | 15.0 – 19.0 | ||

| 6.4 x 26 | 16.0 – 20.0 | ||

| 6.4 x 28 | 17.0 – 22.0 | ||

| 6.4 x 30 | 18.0 – 24.0 | ||

| 6.4 x 32 | 22.0 – 26.0 | ||

| 6.4 x 35 | 24.0 – 30.0 | ||

| 6.4 x 40 | 30.0 – 35.0 | ||

| 6.4 x 45 | 35.0 – 40.0 |

Вы можете заказать и купить стальные вытяжные заклёпки любых размеров по оптовым ценам.

Размеры вытяжных заклепок – от чего будет зависеть выбор? + видео

Вытяжные заклепки – один из способов создать неразъемное соединение листовых материалов толщиной до 45 мм, да еще со сквозным отверстием размером в 5 мм, которое потом можно использовать для каких-либо целей. Что нужно знать об этом крепеже, разберем в статье.

1 Первое знакомство с вытяжной заклепкой

У этого крепежа есть несколько других названий – заклепки с протяжкой или отрывные. Ведь процесс крепления обычно выглядит, как вытягивание, а заканчивается отрывом стержня, на котором был насажен элемент. Сама заклепка пустотелая, именно поэтому внутреннее отверстие потом можно задействовать. Часто в нем удачно помещаются провода или какой-нибудь крепеж. Пропорции диаметров головки и корпуса заклепки обычно 1 к 2, но в некоторых типоразмерах 1 к 3. Изначально красивая головка есть только с одной стороны, вторая сторона упирается в утолщенный наконечник стержня. Этим узким концом она продевается в отверстие скрепляемых материалов, потом стержень начинают вытягивать.

Вытяжные заклепки

Его утолщенный конец въезжает внутрь заклепки, расширяя ее тело и образуя удерживающую головку с другой стороны.

Наряду с обычными, существуют и специальные вытяжные заклепки. Например, водонепроницаемые или не пропускающие газ. Называются они глухими или герметичными. Независимо от вида устанавливаются эти соединительные элементы с помощью заклепочника, специального пистолета. Он может быть механическим и пневматическим, естественно, во втором случае производительность возрастает в разы. Можно найти и аккумуляторные электрические модели.

2 Какой материал выбирать при покупке?

Сразу стоит отметить, что выбирать придется два параметра – материал стержня и самой заклепки. Очевидно, чтобы стержень смог запрессовать заклепку и не поломаться, он должен быть прочнее. Это достигается двумя способами – либо материалы для этих двух компонентов разные, либо один и тот же, но разной технической прочности. Разберем примеры и маркировку. Дешевле всего алюминиевые вытяжные заклепки. Но это не чистый металл, а сплав с магнием, обозначается формулой AMrX, где Х – это число, отражающее процент магния в материале.

Алюминиевые вытяжные заклепки

Если стержень сделан из оцинкованной стали, то маркировка заклепки будет Al/St.

Если оба элемента сделаны из алюминия, то Al/Al.

Но стержень в этом случае должен иметь большее содержание магния в своем составе, чтобы быть крепче самой заклепки. Когда стержень сделан из нержавеющей стали, маркировка проставляется Al/A2. Когда стержень и заклепка сделаны из нержавейки, вы увидите маркировку A2/A2 или A4/A4. Очевидно, что тут опять крепость стержня должна быть выше. Когда материал – оцинкованная сталь, то маркировка – St/St. Вытяжные детали могут быть сделаны из меди. Когда стержень будет стальной оцинкованный, код – Cu/St, если бронзовый – Cu/Br, из нержавеющей стали – Cu/A2.

3 Как не ошибиться с размером?

Если вариантов деталей по прочности материала немного, то размеры более многочисленны, и правильно их подобрать поможет справочник, в котором легко разобраться самому. Там вы найдете четыре колонки: размеры заклепки, толщину соединяемых материалов (диапазон значений), диаметр бортика (шляпки) и диаметр отверстия (тоже диапазон значений). Естественно, приближаться, а то и переходить за границы диапазонов не рекомендуется.

Вытяжные заклепки разного размера

Приведем пример. Толщина скрепляемого материала – 16 мм, какие размеры заклепки нам подойдут? 3.0х20, 3.2х20, 4.0х20 и другие. Первый вариант находится на грани возможностей по всем параметрам. Отчего нет уверенности, что размеры этой заклепки позволят выдержать ей не только сам процесс соединения, но и последующую эксплуатацию изделия. Причем чем меньше первый параметр, тем меньше диаметр головки, что также можно назвать фактором надежности. Третий и последующие варианты из таблицы уже представляются излишними, так как диаметр самой заклепки, а значит и отверстие в ней будет очень широким. Это, конечно, увеличивает и ширину шляпки.

Но это все будет излишним, размеры отверстия для продевания заклепки будут очень большими. Вероятно, что в материалах суммарной толщиной 16 мм не будет возможности без особой деструкции сделать большое отверстие. Поэтому размеры 3.2х20 кажутся оптимальными, так как для диаметра 3.2 мм толщина 1,6 см находится в середине охватываемого этим размером диапазона, остается только подобрать длину, которая тут 20 мм, и можно приступать к работе. В особых случаях тщательно стоит проработать и вопросы прочности материала, данные следует искать в справочниках по металлам.

Поэтому размеры 3.2х20 кажутся оптимальными, так как для диаметра 3.2 мм толщина 1,6 см находится в середине охватываемого этим размером диапазона, остается только подобрать длину, которая тут 20 мм, и можно приступать к работе. В особых случаях тщательно стоит проработать и вопросы прочности материала, данные следует искать в справочниках по металлам.

Размер заклепок для заклепочника

Заклепка – один из самых удобных и быстрых в монтаже крепежных элементов, обеспечивающих надежное неразъемное соединение. Сегодня существует огромное многообразие форм и размеров клепального крепежа, но самыми первыми были изобретены заклепки под молоток. Они использовались при строительстве судов, мостов и других металлических инженерных сооружений, где с успехом заменяли сварные соединения. Сегодня этот старейший вид крепежа изготавливается из современных материалов, поэтому не утратил своей популярности и даже расширил сферу применения.

Принцип действия молотковой заклепки

Классическая заклепка под молоток представляют собой стержень, имеющий закладную головку определенной формы (полукруглую, потайную, полупотайную, плоскую). Замыкающая головка формируется из противоположного конца стержня путем его пластической деформации при помощи клепального молотка и специальной ударной оправки, которая придает головке аккуратную полукруглую форму. При этом со стороны закладной головки нужно обеспечить массивную поддержку. Очевидно, что для установки такой заклепки необходимо иметь доступ с двух сторон скрепляемых поверхностей.

Определение длины заклепки с замыкающей головкой

Для варианта с полукруглой головкой величина припуска равняется 1.2…1.5d, а для варианта с головкой потаем – 0.8…1.2d, где d – диаметр стержня. Исходя из полученного значения припуска, несложно рассчитать полную длину стержня, прибавив к нему толщину склепываемых материалов – S.

Для варианта с полукруглой головкой величина припуска равняется 1.2…1.5d, а для варианта с головкой потаем – 0.8…1.2d, где d – диаметр стержня. Исходя из полученного значения припуска, несложно рассчитать полную длину стержня, прибавив к нему толщину склепываемых материалов – S.- Расчет длины заклепки с полукруглой головкой: L = S + (1.2…1.5d)

- Расчет длины заклепки с потайной головкой: L = S + (0.8…1.2d)

Требуется склепать материалы суммарной толщиной 41 мм заклепкой потай Ø8 мм

L = 41 + 0.8 х 8 = 41 + 6.4 = 47.4 мм

Затем выбираем из существующего стандартного ряда длин заклепок ближайшее к 47.4 значение, то есть – 48 мм. Итак, для создания потайного заклепочного соединения листов толщиной 41 мм нам потребуется крепеж размера Ø8х48 мм.

Заклепки под молоток отличаются большим разнообразием диаметров в пределах 1.0 – 36 мм. Диаметр просверливаемого в материалах отверстия должен обеспечивать свободный ввод стержня, при этом величина зазора между телом заклепки и стенками отверстия не должна превышать параметров прописанных в ГОСТ. Так, для получения качественной клепки зазор для деталей диаметром до 5 мм составляет не более 0.1 мм, а для деталей от 5 мм не более 0.2 мм. Когда материалы склепывают потайной заклепкой, то под головку в отверстии снимают фаску под углом 60° – 90° на глубину, соответствующую высоте закладной головки.

В советские времена и в первой половине 90-х, соединение заклёпками выполнялось при помощи громоздкого инструмента. В строительстве, а так же в бытовых домашних условиях, процесс клепания был крайне неудобен и занимал значительное время. Применялись молотковые заклёпки вот такого вида: , которые вручную при помощи ударов молотка или наставок, рассклёпывались со стороны на которой отсутствует шляпка. При этом, со стороны шляпки заклёпки необходим упор, что значительно уменьшает сферу применения данного типа крепления. Ну и конечно же такой “ударный” способ может принести повреждения покрытия скрепляемых элементов.

Как следствие, в наш быт очень быстро вошли западные технологии крепежа и появился такой инструмент как ручные клёпальники, идеально подходящие для выполнения ряда бытовых и строительных работ.

Заклёпочник

Клёпальник или заклёпочник – это инструмент используемый для неразъёмного крепления и фиксации элементов из листовых металлов при помощи заклёпок.

Для работы данным инструментом не нужны какие либо навыки. Он удобен и довольно прост в применении.

При работе клёпальником не требуется доступ к двум сторонам скрепляемых деталей. Достаточно просто просверлить в нужном месте отверстие, после чего зафиксировать заклёпку. Благодаря этому, процесс клепания является довольно быстрым и простым.

Заклёпки

В строительстве самыми применяемыми являются вытяжные заклёпки. Они доступны (можно приобрести в любом строительном магазине и рынке), просты в применении и вполне обеспечивают надёжное неразъёмное соединение материалов.

Вытяжные заклёпки различают по размеру и типу материала, используемого для изготовления заклёпок.

Материал заклёпки, это крайне важный фактор. Выбор заклёпок по материалу напрямую зависит от вида материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление.

Материалы изготовления заклёпок могут быть следующие:

- Оцинкованная сталь.

- Алюминий. Есть чистый аллюминий и его варианты: анодированный, лакированный.

- Нержавеющая сталь. А2 – устойчива к ржавлению, А4 – устойчива к коррозии и кислотной среде (применяется в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространённых и прочных материалов.

- Медь – Медные заклёпки применяются для скрепления материалов из меди.

- Медно-никелевый сплав (монель). Содержит 70% никеля, 30% меди.

Вытяжная заклёпка представляет собой трубку со шляпкой. Внутри конструкции предусмотрен стальной стержень, один из концов которого слегка расширяется. Заклёпочник тянет стержень, благодаря чему трубка постепенно расширяется. Когда усилие становится максимальным, происходит откусывание стержня.

Заклёпочник тянет стержень, благодаря чему трубка постепенно расширяется. Когда усилие становится максимальным, происходит откусывание стержня.

В вытяжных заклёпках процесс деформации гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Для того чтобы осадить тело заклёпки, её торец упирают в опорную поверхность заклёпочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъёмное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Виды клёпальников

Выбрать подходящую модель такого инструмента бывает непросто, ведь в продаже представлено несколько разновидностей. Все они отличаются своими техническими характеристиками и стоимостью.

Простой механический заклёпочник

Самый дешёвый и распространённый вид заклёпочников. Широко применяется в строительных и бытовых работах.

Заклёпочник ГАРМОШКА

Применим для производственных работ и не популярен для строительства.

Заклёпочник двуручный

Считается силовым клёпочником. Редко применяется в строительстве.

Заклёпочник с поворотной головкой

Данный вид самый удобный для проведения строительных работ. Вращающаяся головка способствует доступности для клепания в разных, труднодоступных для других видов заклёпочников, местах.

Размеры заклёпок и свёрел

| Диаметр стержня заклёпки | 2,0 | 2,3 | 2,6 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,5 | 10 |

| Диаметр отверстия под заклёпку (сверло) | 2,1 | 2,4 | 2,7 | 3,1 | 3,6 | 4,1 | 5,2 | 6,2 | 7,2 | 8,2 | 9,7 | 10,3 |

Обычный пример работы заклёпочником

Видео: Как работает заклёпочник

youtube.com/embed/zVGW6TNCR6E”/>

Вытяжные заклепки – один из способов создать неразъемное соединение листовых материалов толщиной до 45 мм, да еще со сквозным отверстием размером в 5 мм, которое потом можно использовать для каких-либо целей. Что нужно знать об этом крепеже, разберем в статье.

1 Первое знакомство с вытяжной заклепкой

У этого крепежа есть несколько других названий – заклепки с протяжкой или отрывные. Ведь процесс крепления обычно выглядит, как вытягивание, а заканчивается отрывом стержня, на котором был насажен элемент. Сама заклепка пустотелая, именно поэтому внутреннее отверстие потом можно задействовать. Часто в нем удачно помещаются провода или какой-нибудь крепеж. Пропорции диаметров головки и корпуса заклепки обычно 1 к 2, но в некоторых типоразмерах 1 к 3. Изначально красивая головка есть только с одной стороны, вторая сторона упирается в утолщенный наконечник стержня. Этим узким концом она продевается в отверстие скрепляемых материалов, потом стержень начинают вытягивать.

Его утолщенный конец въезжает внутрь заклепки, расширяя ее тело и образуя удерживающую головку с другой стороны. Потом стержень отламывают и достают остатки изнутри образованного крепления, оставляя там отверстие. Хотя можно их и не доставать, если они не будут мешать дальнейшему использованию скрепленного объекта. В последнее время вытяжные заклепки можно увидеть все чаще, и на это есть много причин. Это очень удобно, когда мы имеем доступ к месту соединения только с одной стороны, да и поставить такой крепеж очень просто. Сам инструмент для склепывания стоит недорого, места много не занимает. Во время работы не придется каким-то образом фиксировать второй конец заклепки перед вытягиванием. Это в свою очередь ускоряет процесс и повышает производительность. Растущая популярность заставляет производителей работать над разнообразием продукции.

Наряду с обычными, существуют и специальные вытяжные заклепки. Например, водонепроницаемые или не пропускающие газ. Называются они глухими или герметичными. Независимо от вида устанавливаются эти соединительные элементы с помощью заклепочника, специального пистолета. Он может быть механическим и пневматическим, естественно, во втором случае производительность возрастает в разы. Можно найти и аккумуляторные электрические модели.

Называются они глухими или герметичными. Независимо от вида устанавливаются эти соединительные элементы с помощью заклепочника, специального пистолета. Он может быть механическим и пневматическим, естественно, во втором случае производительность возрастает в разы. Можно найти и аккумуляторные электрические модели.

2 Какой материал выбирать при покупке?

Сразу стоит отметить, что выбирать придется два параметра – материал стержня и самой заклепки. Очевидно, чтобы стержень смог запрессовать заклепку и не поломаться, он должен быть прочнее. Это достигается двумя способами – либо материалы для этих двух компонентов разные, либо один и тот же, но разной технической прочности. Разберем примеры и маркировку. Дешевле всего алюминиевые вытяжные заклепки. Но это не чистый металл, а сплав с магнием, обозначается формулой AMrX, где Х – это число, отражающее процент магния в материале.

Если стержень сделан из оцинкованной стали, то маркировка заклепки будет Al/St. Если оба элемента сделаны из алюминия, то Al/Al.

Но стержень в этом случае должен иметь большее содержание магния в своем составе, чтобы быть крепче самой заклепки. Когда стержень сделан из нержавеющей стали, маркировка проставляется Al/A2. Когда стержень и заклепка сделаны из нержавейки, вы увидите маркировку A2/A2 или A4/A4. Очевидно, что тут опять крепость стержня должна быть выше. Когда материал – оцинкованная сталь, то маркировка – St/St. Вытяжные детали могут быть сделаны из меди. Когда стержень будет стальной оцинкованный, код – Cu/St, если бронзовый – Cu/Br, из нержавеющей стали – Cu/A2.

3 Как не ошибиться с размером?

Если вариантов деталей по прочности материала немного, то размеры более многочисленны, и правильно их подобрать поможет справочник, в котором легко разобраться самому. Там вы найдете четыре колонки: размеры заклепки, толщину соединяемых материалов (диапазон значений), диаметр бортика (шляпки) и диаметр отверстия (тоже диапазон значений). Естественно, приближаться, а то и переходить за границы диапазонов не рекомендуется.

Естественно, приближаться, а то и переходить за границы диапазонов не рекомендуется.

Приведем пример. Толщина скрепляемого материала – 16 мм, какие размеры заклепки нам подойдут? 3.0х20, 3.2х20, 4.0х20 и другие. Первый вариант находится на грани возможностей по всем параметрам. Отчего нет уверенности, что размеры этой заклепки позволят выдержать ей не только сам процесс соединения, но и последующую эксплуатацию изделия. Причем чем меньше первый параметр, тем меньше диаметр головки, что также можно назвать фактором надежности. Третий и последующие варианты из таблицы уже представляются излишними, так как диаметр самой заклепки, а значит и отверстие в ней будет очень широким. Это, конечно, увеличивает и ширину шляпки.

Но это все будет излишним, размеры отверстия для продевания заклепки будут очень большими. Вероятно, что в материалах суммарной толщиной 16 мм не будет возможности без особой деструкции сделать большое отверстие. Поэтому размеры 3.2х20 кажутся оптимальными, так как для диаметра 3.2 мм толщина 1,6 см находится в середине охватываемого этим размером диапазона, остается только подобрать длину, которая тут 20 мм, и можно приступать к работе. В особых случаях тщательно стоит проработать и вопросы прочности материала, данные следует искать в справочниках по металлам.

Размеры заклепок для заклепочника ручного

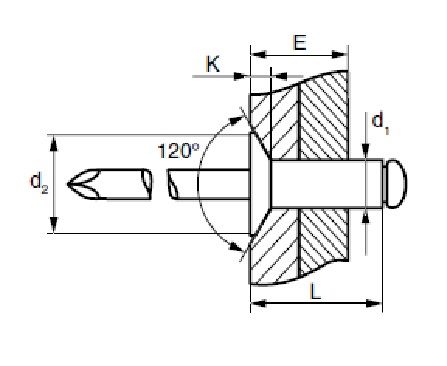

Заклёпка вытяжная стальная со стандартным буртиком ST/ST – сталь/ сталь. Размеры стальных вытяжных заклёпок от 3.0 х 6 до 6.4 х 45 мм. Они применяются для создания неразъемных соединений тонколистовых материалов. С помощью заклёпочника установка заклёпок возможна при доступе только с одной стороны материала.

| Размер заклёпки | d | dk | K | R max | d1 | L1 | Усилие на разрыв N | Усилие на срез N |

3. 0 0 | 3.0 +0.08 -0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 1.90 | 27 | 1125 | 915 |

| 3.2 | 3.2 +0.08 -0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 2.00 | 27 | 1285 | 1060 |

| 4.0 | 4.0 +0.08 -0.15 | 8.0 -1.0 | 1.0 ±0.3 | 0.3 | 2.50 | 27 | 1990 | 1550 |

| 4.8 | 4.8 +0.08 -0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 2920 | 2300 |

| 5.0 | 5.0 +0.08 -0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 3255 | 2575 |

| 6.0 | 6.0 +0.08 -0.15 | 12.0 -1.5 | 1.5 ±0.4 | 0.4 | 3.40 | 27 | 5000 | 4000 |

| 6.4 | 6.4 +0.08 -0.15 | 13 -1.5 | 1.8 ±0.4 | 0.5 | 3.85 | 27 | 5400 | 4350 |

| Размер заклёпки | Толщина соединяемых материалов | Диаметр бортика | Диаметр отверстия |

| 3.0 x 6 | 1.5 – 3.5 | 6.5 | 3.1 – 3.2 |

| 3.0 x 8 | 3.5 – 5.5 | ||

| 3.0 x 10 | 5.5 – 7.0 | ||

| 3.0 x 12 | 7.0 – 9.0 | ||

| 3.0 x 14 | 9.0 – 11.0 | ||

| 3.0 x 16 | 11.0 – 13.0 | ||

| 3.0 x 18 | 13.0 – 15.0 | ||

| 3.0 x 20 | 15.0 – 17.0 | ||

| 3.2 x 6 | 1.5 – 3.5 | 6.5 | 3.3 – 3.4 |

| 3.2 x 8 | 3.5 – 5.0 | ||

| 3.2 x 10 | 5.0 – 7.0 | ||

| 3.2 x 12 | 7.0 – 9. 0 0 | ||

| 3.2 x 14 | 9.0 – 11.0 | ||

| 3.2 x 16 | 11.0 – 13.0 | ||

| 3.2 x 18 | 13.0 – 15.0 | ||

| 3.2 x 20 | 15.0 – 17.0 | ||

| 3.2 x 25 | 20.0 – 22.0 | ||

| 4.0 x 6 | 1.5 – 3.0 | 8.0 | 4.1 – 4.2 |

| 4.0 x 8 | 3.0 – 5.0 | ||

| 4.0 x 10 | 5.0 – 6.5 | ||

| 4.0 x 12 | 6.5 – 8.5 | ||

| 4.0 x 14 | 8.5 – 10.5 | ||

| 4.0 x 16 | 10.5 – 12.5 | ||

| 4.0 x 18 | 12.5 – 14.5 | ||

| 4.0 x 20 | 14.5 – 16.5 | ||

| 4.0 x 22 | 16.5 – 18.0 | ||

| 4.0 x 25 | 18.0 – 21.5 | ||

| 4.0 x 26 | 18.5 – 22.5 | ||

| 4.0 x 28 | 21.5 – 24.0 | ||

| 4.0 x 30 | 21.5 – 26.0 | ||

| 4.8 x 6 | 1.0 – 3.0 | 9.5 | 4.9 – 5.0 |

| 4.8 x 8 | 3.0 – 4.5 | ||

| 4.8 x 10 | 4.5 – 6.0 | ||

| 4.8 x 12 | 6.0 – 8.0 | ||

| 4.8 x 14 | 8.0 – 10.0 | ||

| 4.8 x 16 | 10.0 – 12.0 | ||

| 4.8 x 18 | 12.0 – 14.0 | ||

| 4.8 x 20 | 14.0 – 16.0 | ||

| 4.8 x 22 | 16.0 – 18.0 | ||

| 4.8 x 23 | 16.5 – 19.0 | ||

| 4.8 x 24 | 17.0 – 20.0 | ||

| 4.8 x 25 | 18.0 – 21.0 | ||

| 4.8 x 28 | 21.0 – 23.5 | ||

| 4.8 x 30 | 23.0 – 25.0 | ||

| 4.8 x 32 | 25.0 – 27.0 | ||

| 4.8 x 35 | 25.0 – 30.0 | ||

| 4.8 x 40 | 30,0 – 35.0 | ||

| 4.8 x 50 | 40,0 – 45.0 | ||

| 5.0 x 6 | 0.5 – 2.5 | 9.5 | 5.1 – 5.2 |

| 5.0 x 8 | 2.5 – 4.5 | ||

| 5.0 x 10 | 4.5 – 6.0 | ||

| 5.0 x 12 | 6.0 – 8.0 | ||

| 5.0 x 14 | 8.0 – 10.0 | ||

| 5.0 x 16 | 10.0 – 12.0 | ||

5. 0 x 18 0 x 18 | 12.0 – 14.0 | ||

| 5.0 x 21 | 14.0 – 17.0 | ||

| 5.0 x 25 | 17.0 – 20.0 | ||

| 5.0 x 27 | 20.0 – 23.0 | ||

| 5.0 x 30 | 23.0 – 25.0 | ||

| 6.0 x 8 | 2.0 – 4.0 | 12.0 | 6.1 – 6.2 |

| 6.0 x 10 | 4.0 – 6.0 | ||

| 6.0 x 12 | 6.0 – 8.0 | ||

| 6.0 x 14 | 7.0 – 9.0 | ||

| 6.0 x 16 | 9.0 – 11.0 | ||

| 6.0 x 18 | 11.0 – 13.0 | ||

| 6.0 x 22 | 13.0 – 17.0 | ||

| 6.0 x 26 | 17.0 – 20.0 | ||

| 6.0 x 30 | 20.0 – 24.0 | ||

| 6.4 x 8 | 2.0 – 4.0 | 13.0 | 6.5 – 6.6 |

| 6.4 x 10 | 2.0 – 5.0 | ||

| 6.4 x 12 | 4.0 – 6.0 | ||

| 6.4 x 14 | 6.0 – 8.0 | ||

| 6.4 x 16 | 8.0 – 11.0 | ||

| 6.4 x 18 | 9.0 – 13.0 | ||

| 6.4 x 20 | 11.0 – 15.0 | ||

| 6.4 x 22 | 13.0 – 16.0 | ||

| 6.4 x 25 | 15.0 – 19.0 | ||

| 6.4 x 26 | 16.0 – 20.0 | ||

| 6.4 x 28 | 17.0 – 22.0 | ||

| 6.4 x 30 | 18.0 – 24.0 | ||

| 6.4 x 32 | 22.0 – 26.0 | ||

| 6.4 x 35 | 24.0 – 30.0 | ||

| 6.4 x 40 | 30.0 – 35.0 | ||

| 6.4 x 45 | 35.0 – 40.0 |

Вы можете заказать и купить стальные вытяжные заклёпки любых размеров по оптовым ценам.

192007, Санкт-Петербург, ул. Курская, 27

Торговый Дом Нева продает оптом крепёж стандартов DIN, ГОСТ, оцинкованные метизы и высокопрочные крепёжные изделия. Поставки строительного крепежа осуществляются во все регионы России.

Вытяжные заклёпки являются достаточно распространённым крепёжным материалом и широко используются во многих областях человеческой деятельности. Детали заменили собой устаревшие способы клёпки и прочно вошли в обиход.

Назначение

Вытяжные заклёпки служат для соединения листового материала и требуют наличия доступа к рабочей поверхности только с одной из сторон. В этом заключается одно из главных их отличий от традиционных «молотковых» моделей. Монтаж заклёпок производится в просверленное отверстие при помощи специального инструмента, который может быть как ручным, так и пневмоэлектрическим. Соединения, выполненные при помощи вытяжных заклёпок, являются очень прочными и долговечными. Кроме того, детали легко монтируются и отличаются высокой устойчивостью к агрессивному воздействию химических веществ, высоких температур и влажности.

В этом заключается одно из главных их отличий от традиционных «молотковых» моделей. Монтаж заклёпок производится в просверленное отверстие при помощи специального инструмента, который может быть как ручным, так и пневмоэлектрическим. Соединения, выполненные при помощи вытяжных заклёпок, являются очень прочными и долговечными. Кроме того, детали легко монтируются и отличаются высокой устойчивостью к агрессивному воздействию химических веществ, высоких температур и влажности.

Благодаря универсальности и надёжности, сфера применения вытяжных заклёпок достаточно обширна. Детали активно применяются в судо-, авиа- и машиностроении, текстильной промышленности и строительстве. При работах на объектах повышенной опасности заклёпки выступают в качестве альтернативы сварочным соединениям. Кроме того, заклёпки широко используют при ремонте частей и механизмов в труднодоступных местах и на пожароопасных объектах. Помимо соединения элементов из чёрных и цветных металлов, вытяжные заклёпки способны соединять пластик и текстиль в любых сочетаниях. Это позволяет широко использовать их в электротехнических работах и активно применять при изготовлении одежды, текстильных товаров народного потребления и резервуаров.

Преимущества и недостатки

Высокий потребительский спрос на вытяжные заклёпки обусловлен рядом неоспоримых достоинств этих метизов.

- Простота установки обусловлена необходимостью доступа к соединению только с лицевой стороны. Это выгодно отличает данные метизы от резьбовых гаек, для монтажа которых нужен доступ с обеих сторон. Кроме того, крепления с резьбой имеют свойство со временем откручиваться и ослаблять соединение.

- Низкая стоимость вытяжных заклёпок позволяет сформировать надёжное и долговечное крепление, не экономя при этом на материале.

- Широкий сортамент типоразмеров значительно облегчает выбор крепёжных элементов.

- Способность соединять разные по структуре и свойствам материалы значительно расширяет сферу применения метизов.

- Высокая прочность и долговечность соединения. При соблюдении правил установки и бережной эксплуатации срок службы заклёпок равен, а иногда и превышает срок службы скрепляемых деталей.

К недостаткам относят необходимость предварительного засверливания, неразборность соединения и приложение существенных усилий при клепании ручным способом. Кроме того, модели имеют одноразовое предназначение и не могут использоваться повторно.

Материалы изготовления

В качестве исходного сырья для вытяжных заклёпок используют самые разнообразные материалы. Это позволяет использовать метизы практически во всех видах ремонтно-строительных работ. Для изготовления заклёпок используют ряд материалов, каждый из которых имеет свои сильные и слабые стороны и определяет место установки будущих изделий.

Алюминий

Часто используют его анодированную или лакированную модификацию. Алюминиевые заклёпки отличаются небольшим весом и низкой стоимостью, однако, по показателям прочности несколько уступают стальным моделям. Изделия используются для скрепления лёгких металлов, пластика и нашли широкое применение в электротехнике.

Нержавеющая сталь

Также используется в нескольких модификациях. Так, марка А-2 считается одной из самых устойчивых к появлению ржавчины и применяется для монтажа деталей при выполнении наружных работ. В то время как А-4 не имеет равных в устойчивости к кислотной среде и широко используется в химических отраслях.

Заклёпка – один из простейших видов крепежа для создания неразъёмных соединений. В общем случае – это стержневая или трубчатая деталь, имеющая на одном конце опорную “закладную” головку определённой формы. Устанавливается в соединении, как следует из названия, методом клёпки (а также усадки, вальцовки, протяжки, взрыва).

По форме заклёпки можно условно разделить на несколько основных типов:

- Заклёпки с замыкающей головкой (бывают полнотелые, пустотелые и полупустотелые)

- Заклёпки с протяжкой (называют также – отрывные или вытяжные)

- Заклёпки резьбовые (также называют – гайки клепальные)

Исторически первыми были изобретены заклёпки с замыкающей головкой – поэтому они получили наибольшее распространение. Такие заклёпки имеют с одной стороны закладную головку. Вторая головка, называемая замыкающей, формируется с помощью вальцовочного или клепального инструмента: клепальный молоток, клещи.

Такие заклёпки имеют с одной стороны закладную головку. Вторая головка, называемая замыкающей, формируется с помощью вальцовочного или клепального инструмента: клепальный молоток, клещи.

По форме головки заклёпки с замыкающей головкой делятся на:

Также конструктивно они отличаются наличием отверстия внутри заклёпки:

- Полнотелые заклёпки – отверстие отсутствует

- Пустотелые заклёпки – трубчатые – имеют сквозное отверстие

- Полупустотелые заклёпки – под развальцовку – имеют глухое отверстие

Заклёпки с замыкающей головкой могут быть изготовлены из разнообразных металлов и сплавов, которые хорошо поддаются пластической деформации.

Наибольшее распространение получили следующие материалы:

- Стали – в основном, используются пластичные высококипящие стали 03кп, 05кп, 08кп, 10кп, 15кп, 20кп

- Нержавеющие стали – аустенитные стали 12Х18Н9, 08Х18Н10, 03Х18Н11, 12Х18Н10Т

- Алюминиевые сплавы – наиболее применимы сплавы АД, АД1, алюминиево-магниевые сплавы АМг2, АМг5, АМг5П, АМг6, сплавы АМц, В94, В65, также используют дюралюминиевые сплавы Д1, Д16, Д16Т, Д18, Д18П, Д19П

- Латунные сплавы – в основном, сплав Л63

- Медь – марки МТ, М3

Заклёпки могут быть маркированы на головке – для последующей идентификации. Маркировка может быть выпуклой или вогнутой (клеймение).

Далее приведена таблица с принятой маркировкой основных материалов в виде точек или штрихов.

Алюминиевые сплавы

Сталь

Медь и латунь

Правильная установка заклёпки предусматривает создание полной формы замыкающей головки и отсутствие при этом каких-либо избыточных зазоров и наплывов. Для правильной установки заклёпки необходимо определить длину тела заклёпки, зависящую от толщины склёпываемых материалов и типа заклёпки.

Для правильной установки заклёпки необходимо определить длину тела заклёпки, зависящую от толщины склёпываемых материалов и типа заклёпки.

“Справочник конструктора-машиностроителя” под редакцией Анурьева В.И. предлагает пользоваться одной универсальной формулой для всех форм головок заклёпок. Здравый смысл подсказывает, что такой подход ошибочный – поэтому воспользуемся формулами из другого источника: «Основы конструирования» под редакцией Орлова П.И., 1988 года.

| Конструкция заклёпки | Припуск “Н” для заклёпок без зазора | Припуск “Н” для заклёпок с зазором |

| H=1,2d | H≈1,2d+0,1S | |

Вычислив по формуле необходимый размер припуска, можно определить длину заклёпки L, прибавив к толщине склёпываемых материалов S значение припуска H. Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм):

- 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180

Например, нам необходимо склепать несколько листов общей толщиной 32 мм; склёпывать будем без зазора заклёпками с полукруглой головкой Ø6 мм (1-я конструкция в таблице).

d = 6 мм

S = 32 мм

H = 1,2d = 1,2 x 6 = 7,2 мм

Таким образом, необходимо использовать заклёпку с длиной стержня

L = S + H = 32 + 7,2 = 39,2 мм

Выбираем ближайшую длину из стандартного ряда – это 40 мм.

В итоге, мы выяснили, что для склёпывания пакета листов толщиною 32 мм нам понадобится заклёпка размера Ø6х40 мм.

Заклёпки с протяжкойЗаклёпки с протяжкой изготавливают пустотелыми, с головкой на одном конце, внутрь заклёпки вставляется подвижный расширительный стержень, который при установке протягивается через заклепку, расширяет её, формирует вторую замыкающую головку и стягивает скрепляемые листы материала. После затяжки стержни обламываются или протягиваются полностью через заклепки.

Такие заклёпки часто называют отрывными или вытяжными – по технологии установки. Заклёпки с протяжкой в последнее время становятся всё более и более популярными. Это происходит по нескольким причинам:

- технологическая простота установки заклёпок;

- достаточно иметь доступ к монтажу только с одной стороны конструкции;

- не требуется поддержка заклёпки с обратной стороны;

- дешевизна и компактность инструмента для установки заклёпок;

- высокая производительность при установке заклёпок

- разнообразие видов заклёпок

Так как отрывные заклёпки пустотелые, то после установки внутри заклёпки остаётся отверстие, в которое можно проложить провода, установить другой крепёж – например, винты. Диаметр нормальной головки таких заклёпок приблизительно равен двум диаметрам заклёпки D ≈ 2d. Наряду с нормальной головкой заклёпки могут иметь увеличенную головку с диаметром равным трём диаметрам заклёпки D ≈ 3d.

Выпускается также специальный тип водо- и газонепроницаемых заклёпок с протяжкой – глухие или герметичные заклёпки, после установки которых соединение получается герметичным.

Установка заклёпок с протяжкой осуществляется с помощью специального инструмента – пистолета для заклёпок – заклёпочника. Производятся заклёпочники механические ручные и высокопроизводительные пневматические и аккумуляторные электрические.

Принципиальная схема установки заклёпки с протяжкой показана на видео:

Материалы для заклёпок с протяжкойИсходя из способа установки заклёпок с протяжкой, логичным представляется, что заклёпка в сборе состоит из двух материалов, и материал стержня должен быть прочнее, чем материал самой заклёпки – иначе как стержень разожмёт и спрессует заклёпку раньше, чем разрушится сам. В таких заклёпках используются или пара разных материалов или однотипные материалы, но с различной прочностью. Приведём наиболее распространённые пары материалов для заклёпок с протяжкой:

- Алюминиевая заклёпка + стальной оцинкованный стержень (на самом деле заклёпка сделана не из алюминия, а из алюминиево-магниевого сплава АМг, который может иметь различное процентное содержание магния (Mg): 1%; 2,5%; 3,5%; 5% – соответственно сплавы АМг, АМг2, АМг3, АМг5 – чем больше содержание магния (Mg), тем прочнее заклёпка) – обозначают Al/St

- Алюминиевая заклёпка окрашенная + стальной оцинкованный стержень (заклёпка сделана из алюминиево-магниевого сплава АМг, и снаружи окрашена порошковой краской в определённый цвет из цветовой раскладки RAL) – обозначают Al/St 0000, где 0000 – четырёхзначный номер цвета раскладки RAL

- Алюминиевая заклёпка + алюминиевый стержень (заклёпка и стержень сделаны из алюминиево-магниевых сплавов АМг, но с различным процентным содержанием магния – стержень прочнее) – обозначают Al/Al

- Алюминиевая заклёпка + нержавеющий стержень – обозначают Al/A2

- Нержавеющая заклёпка + нержавеющий стержень (и заклёпка и стержень изготовлены из нержавеющей стали, но различных марок, и стержень прочнее) – обозначают A2/A2 или A4/A4

- Медная заклёпка + стальной оцинкованный стержень – обозначают Cu/St

- Медная заклёпка + бронзовый стержень – обозначают Cu/Br

- Медная заклёпка + нержавеющий стержень – обозначают Cu/A2

- Стальная оцинкованная заклёпка + стальной оцинкованный стержень (заклёпка и стержень из стали, но различных марок и стержень прочнее) – обозначают St/St

Длину заклёпки с протяжкой можно определить с помощью следующей таблицы, в зависимости от толщины скрепляемых материалов (производитель настоятельно не рекомендует применять заклёпки для склёпывания материалов толщиною менее нижнего рекомендуемого предела и выше верхнего предела).

Резьбовые заклёпки, хотя и были изобретены почти одновременно с заклёпками с протяжкой, но широкое распространение получили только в последнее время.

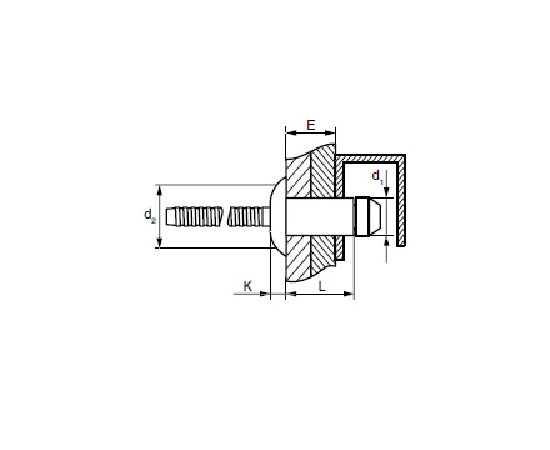

Резьбовая заклёпка представляет собой гибрид пустотелой заклёпки и гайки, поэтому второе название таких заклёпок – гайки клепальные. Вообще-то единства в названии нет – называют также гайка-заклепка, заклепка с резьбой, заклёпочная гайка. Такой кавардак с названиями объясняется отсутствием стандарта ISO или DIN на данный вид крепежа. Конструктивная особенность клепальных гаек обуславливает их двойное назначение: с их помощью можно как склёпывать между собой листовые материалы, так и просто создавать точки резьбового крепления на тонкостенных элементах конструкции. Удобство установки заклёпок связано с отсутствием необходимости доступа с обратной стороны конструкции – так называемая “установка вслепую”. При установке не повреждается уже обработанная поверхность детали, например, с покрытием, окраской.

По форме бурта (головки) гайки клепальные делят на:

- с плоским цилиндрическим буртом (нормальным и уменьшенным)

- с потайным буртом (нормальным и уменьшенным)

По конструкции заклёпки резьбовые разделяют на открытые – со сквозным отверстием, и глухие – закрытые с одной стороны.

По форме наружной поверхности резьбовые заклёпки делят на:

- гладкие

- рифлёные

- шестигранные

- полушестигранные

Установка, как и в случае с заклёпками отрывными (вытяжными) осуществляется с помощью специализированного инструмента – щипцов для клепальных гаек – заклёпочника. Производятся заклёпочники механические ручные и высокопроизводительные пневматические.

Материалы для резьбовых заклёпокВ настоящее время европейские производители изготавливают резьбовые заклёпки из следующих материалов:

- Алюминиево-магниевые сплавы

- Сталь оцинкованная

- Нержавеющая сталь

Подбор правильной длины заклёпки осуществляется в зависимости от вида резьбовой заклёпки и толщины листовой конструкции на которую устанавливается заклёпка. Длина заклёпки при одинаковой резьбе варьируется в зависимости от вида заклёпки. Многие виды резьбовых заклёпок бывают нормальной длины и удлинённые. Выбирать длину заклёпки необходимо руководствуясь

Длина заклёпки при одинаковой резьбе варьируется в зависимости от вида заклёпки. Многие виды резьбовых заклёпок бывают нормальной длины и удлинённые. Выбирать длину заклёпки необходимо руководствуясь

Таблицами с размерами и параметрами заклёпок

Принципиальная схема установки резьбовой заклёпки показана на видео:

Заклёпки. Как рассчитать требуемую длину заклёпки

Заклёпка – один из простейших видов крепежа для создания неразъёмных соединений. В общем случае – это стержневая или трубчатая деталь, имеющая на одном конце опорную “закладную” головку определённой формы. Устанавливается в соединении, как следует из названия, методом клёпки (а также усадки, вальцовки, протяжки, взрыва).

По форме заклёпки можно условно разделить на несколько основных типов:

- Заклёпки с замыкающей головкой (бывают полнотелые, пустотелые и полупустотелые)

- Заклёпки с протяжкой (называют также – отрывные или вытяжные)

- Заклёпки резьбовые (также называют – гайки клепальные)

Исторически первыми были изобретены заклёпки с замыкающей головкой – поэтому они получили наибольшее распространение. Такие заклёпки имеют с одной стороны закладную головку. Вторая головка, называемая замыкающей, формируется с помощью вальцовочного или клепального инструмента: клепальный молоток, клещи.

По форме головки заклёпки с замыкающей головкой делятся на:

Также конструктивно они отличаются наличием отверстия внутри заклёпки:

- Полнотелые заклёпки – отверстие отсутствует

- Пустотелые заклёпки – трубчатые – имеют сквозное отверстие

- Полупустотелые заклёпки – под развальцовку – имеют глухое отверстие

Заклёпки с замыкающей головкой могут быть изготовлены из разнообразных металлов и сплавов, которые хорошо поддаются пластической деформации.

Наибольшее распространение получили следующие материалы:

- Стали – в основном, используются пластичные высококипящие стали 03кп, 05кп, 08кп, 10кп, 15кп, 20кп

- Нержавеющие стали – аустенитные стали 12Х18Н9, 08Х18Н10, 03Х18Н11, 12Х18Н10Т

- Алюминиевые сплавы – наиболее применимы сплавы АД, АД1, алюминиево-магниевые сплавы АМг2, АМг5, АМг5П, АМг6, сплавы АМц, В94, В65, также используют дюралюминиевые сплавы Д1, Д16, Д16Т, Д18, Д18П, Д19П

- Латунные сплавы – в основном, сплав Л63

- Медь – марки МТ, М3

Заклёпки могут быть маркированы на головке – для последующей идентификации. Маркировка может быть выпуклой или вогнутой (клеймение).

Далее приведена таблица с принятой маркировкой основных материалов в виде точек или штрихов.

Алюминиевые сплавы | Сталь | Медь и латунь | ||||||

| В65 | Д18П | Д19П | АМг5 | АМц | АД1 | 20ГА | 10, 20, 12Х18Н10Т | М3, Л63 |

| без метки | без метки | без метки | ||||||

Правильная установка заклёпки предусматривает создание полной формы замыкающей головки и отсутствие при этом каких-либо избыточных зазоров и наплывов. Для правильной установки заклёпки необходимо определить длину тела заклёпки, зависящую от толщины склёпываемых материалов и типа заклёпки.

“Справочник конструктора-машиностроителя” под редакцией Анурьева В.И. предлагает пользоваться одной универсальной формулой для всех форм головок заклёпок. Здравый смысл подсказывает, что такой подход ошибочный – поэтому воспользуемся формулами из другого источника: «Основы конструирования» под редакцией Орлова П.И., 1988 года.

Здравый смысл подсказывает, что такой подход ошибочный – поэтому воспользуемся формулами из другого источника: «Основы конструирования» под редакцией Орлова П.И., 1988 года.

| Конструкция заклёпки | Припуск “Н” для заклёпок без зазора | Припуск “Н” для заклёпок с зазором |

| H=1,2d | H≈1,2d+0,1S | |

| H=0,54d | H≈0,5d+0,1S | |

| H=0,6d | H≈0,5d+0,1S | |

| H=0,8d | H≈0,7d+0,1S | |

| H=d | H≈0,9d+0,1S | |

| H=1,2d | H≈1,1d+0,1S |

Вычислив по формуле необходимый размер припуска, можно определить длину заклёпки L, прибавив к толщине склёпываемых материалов S значение припуска H. Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм):

- 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180

Например, нам необходимо склепать несколько листов общей толщиной 32 мм; склёпывать будем без зазора заклёпками с полукруглой головкой Ø6 мм (1-я конструкция в таблице).

d = 6 мм

S = 32 мм

H = 1,2d = 1,2 x 6 = 7,2 мм

Таким образом, необходимо использовать заклёпку с длиной стержня

L = S + H = 32 + 7,2 = 39,2 мм

Выбираем ближайшую длину из стандартного ряда – это 40 мм.

В итоге, мы выяснили, что для склёпывания пакета листов толщиною 32 мм нам понадобится заклёпка размера Ø6х40 мм.

Заклёпки с протяжкойЗаклёпки с протяжкой изготавливают пустотелыми, с головкой на одном конце, внутрь заклёпки вставляется подвижный расширительный стержень, который при установке протягивается через заклепку, расширяет её, формирует вторую замыкающую головку и стягивает скрепляемые листы материала. После затяжки стержни обламываются или протягиваются полностью через заклепки.

Такие заклёпки часто называют отрывными или вытяжными – по технологии установки. Заклёпки с протяжкой в последнее время становятся всё более и более популярными. Это происходит по нескольким причинам:

- технологическая простота установки заклёпок;

- достаточно иметь доступ к монтажу только с одной стороны конструкции;

- не требуется поддержка заклёпки с обратной стороны;

- дешевизна и компактность инструмента для установки заклёпок;

- высокая производительность при установке заклёпок

- разнообразие видов заклёпок

Так как отрывные заклёпки пустотелые, то после установки внутри заклёпки остаётся отверстие, в которое можно проложить провода, установить другой крепёж – например, винты. Диаметр нормальной головки таких заклёпок приблизительно равен двум диаметрам заклёпки D ≈ 2d. Наряду с нормальной головкой заклёпки могут иметь увеличенную головку с диаметром равным трём диаметрам заклёпки D ≈ 3d.

Выпускается также специальный тип водо- и газонепроницаемых заклёпок с протяжкой – глухие или герметичные заклёпки, после установки которых соединение получается герметичным.

Установка заклёпок с протяжкой осуществляется с помощью специального инструмента – пистолета для заклёпок – заклёпочника. Производятся заклёпочники механические ручные и высокопроизводительные пневматические и аккумуляторные электрические.

Принципиальная схема установки заклёпки с протяжкой показана на видео:

Материалы для заклёпок с протяжкойИсходя из способа установки заклёпок с протяжкой, логичным представляется, что заклёпка в сборе состоит из двух материалов, и материал стержня должен быть прочнее, чем материал самой заклёпки – иначе как стержень разожмёт и спрессует заклёпку раньше, чем разрушится сам. В таких заклёпках используются или пара разных материалов или однотипные материалы, но с различной прочностью. Приведём наиболее распространённые пары материалов для заклёпок с протяжкой:

- Алюминиевая заклёпка + стальной оцинкованный стержень (на самом деле заклёпка сделана не из алюминия, а из алюминиево-магниевого сплава АМг, который может иметь различное процентное содержание магния (Mg): 1%; 2,5%; 3,5%; 5% – соответственно сплавы АМг, АМг2, АМг3, АМг5 – чем больше содержание магния (Mg), тем прочнее заклёпка) – обозначают Al/St

- Алюминиевая заклёпка окрашенная + стальной оцинкованный стержень (заклёпка сделана из алюминиево-магниевого сплава АМг, и снаружи окрашена порошковой краской в определённый цвет из цветовой раскладки RAL) – обозначают Al/St 0000, где 0000 – четырёхзначный номер цвета раскладки RAL

- Алюминиевая заклёпка + алюминиевый стержень (заклёпка и стержень сделаны из алюминиево-магниевых сплавов АМг, но с различным процентным содержанием магния – стержень прочнее) – обозначают Al/Al

- Алюминиевая заклёпка + нержавеющий стержень – обозначают Al/A2

- Нержавеющая заклёпка + нержавеющий стержень (и заклёпка и стержень изготовлены из нержавеющей стали, но различных марок, и стержень прочнее) – обозначают A2/A2 или A4/A4

- Медная заклёпка + стальной оцинкованный стержень – обозначают Cu/St

- Медная заклёпка + бронзовый стержень – обозначают Cu/Br

- Медная заклёпка + нержавеющий стержень – обозначают Cu/A2

- Стальная оцинкованная заклёпка + стальной оцинкованный стержень (заклёпка и стержень из стали, но различных марок и стержень прочнее) – обозначают St/St

Длину заклёпки с протяжкой можно определить с помощью следующей таблицы, в зависимости от толщины скрепляемых материалов (производитель настоятельно не рекомендует применять заклёпки для склёпывания материалов толщиною менее нижнего рекомендуемого предела и выше верхнего предела).

Резьбовые заклёпки, хотя и были изобретены почти одновременно с заклёпками с протяжкой, но широкое распространение получили только в последнее время.

Резьбовая заклёпка представляет собой гибрид пустотелой заклёпки и гайки, поэтому второе название таких заклёпок – гайки клепальные. Вообще-то единства в названии нет – называют также гайка-заклепка, заклепка с резьбой, заклёпочная гайка. Такой кавардак с названиями объясняется отсутствием стандарта ISO или DIN на данный вид крепежа. Конструктивная особенность клепальных гаек обуславливает их двойное назначение: с их помощью можно как склёпывать между собой листовые материалы, так и просто создавать точки резьбового крепления на тонкостенных элементах конструкции. Удобство установки заклёпок связано с отсутствием необходимости доступа с обратной стороны конструкции – так называемая “установка вслепую”. При установке не повреждается уже обработанная поверхность детали, например, с покрытием, окраской.

По форме бурта (головки) гайки клепальные делят на:

- с плоским цилиндрическим буртом (нормальным и уменьшенным)

- с потайным буртом (нормальным и уменьшенным)

По конструкции заклёпки резьбовые разделяют на открытые – со сквозным отверстием, и глухие – закрытые с одной стороны.

По форме наружной поверхности резьбовые заклёпки делят на:

- гладкие

- рифлёные

- шестигранные

- полушестигранные

Установка, как и в случае с заклёпками отрывными (вытяжными) осуществляется с помощью специализированного инструмента – щипцов для клепальных гаек – заклёпочника. Производятся заклёпочники механические ручные и высокопроизводительные пневматические.

Материалы для резьбовых заклёпокВ настоящее время европейские производители изготавливают резьбовые заклёпки из следующих материалов:

- Алюминиево-магниевые сплавы

- Сталь оцинкованная

- Нержавеющая сталь

Подбор правильной длины заклёпки осуществляется в зависимости от вида резьбовой заклёпки и толщины листовой конструкции на которую устанавливается заклёпка. Длина заклёпки при одинаковой резьбе варьируется в зависимости от вида заклёпки. Многие виды резьбовых заклёпок бывают нормальной длины и удлинённые. Выбирать длину заклёпки необходимо руководствуясь

Длина заклёпки при одинаковой резьбе варьируется в зависимости от вида заклёпки. Многие виды резьбовых заклёпок бывают нормальной длины и удлинённые. Выбирать длину заклёпки необходимо руководствуясь

Таблицами с размерами и параметрами заклёпок

Принципиальная схема установки резьбовой заклёпки показана на видео:

Заклепки: виды, характеристики

Самый старый и наиболее надежный способ соединения листового материала с помощью заклепок до сих пор используется в наиболее ответственных местах соединения металла. Правильно подобранная заклепка выдерживает нагрузку не хуже сварочного соединения. Для вибраций или знакопеременной нагрузки лучше заклепки еще ничего не придумали.

Виды заклепок

Разновидностей заклепок существует не так много, как может показаться на первый взгляд:

- Простая заклепка общего назначения по ГОСТ 10299 80. Их легко отличить по грибовидной форме, называемой еще системой с замыкающей головкой. Для такой заклепки характерна высокая прочность и стойкость при любых нагрузках;

- Заклепка вытяжная, используется для «сшивания» двух листов металла в случаях, когда доступ к соединяемым листам возможен только с одной стороны. Параметры и описание определяются ГОСТ 15973—2005;

- Наиболее технологичными принято считать резьбовые заклепки, они боле удобны в работе и позволяют создавать разборное соединение, DIN 7338.

Важно! Материалы для заклепочного соединения должны обладать определенной пластичностью и вязкостью, поэтому для их изготовления используют малоуглеродистую сталь, медь, алюминиевые деформируемые сплавы.

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву;

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения;

- Экономической целесообразностью использования клепаного соединения;

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «малотравматичность». При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой. Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

- В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.

Заключение

Несмотря на значительную трудоемкость установки и некоторую архаичность заклепочного крепежа, клепаное соединение до сих пор широко применяется в конструкциях самолетов, судов, железнодорожных мостов. Поэтому в ближайшие 20-30 лет характер и способ использования заклепочного соединения, скорее всего, не изменится.

Устройство вытяжных заклёпок | Основные термины и понятия.

Элементы заклёпок

Вне зависимости от вида, практически все вытяжные заклёпки устроены одинаково.

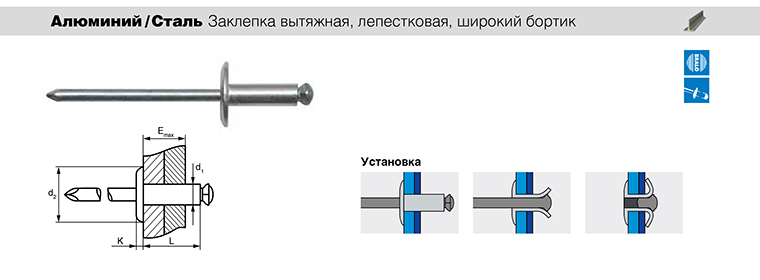

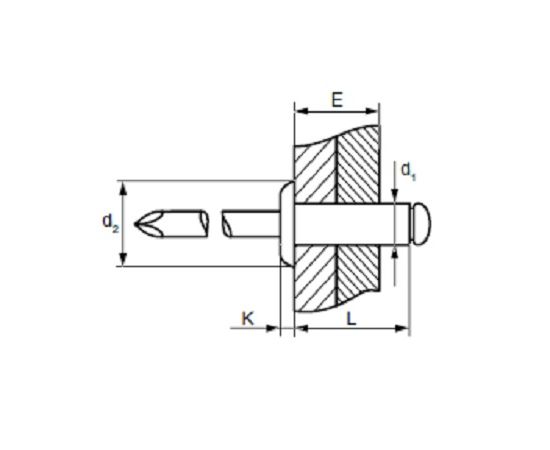

Вытяжная заклёпка – это крепёжное изделие, состоящее из двух частей: полой трубки с буртиком с одной стороны и отрывного цельнометаллического стержня. Полая трубка называется телом или втулкой заклёпки, а часть с буртиком – головкой заклёпки. Обычно тело заклёпки круглое в сечении. Диаметр тела определяет размер заклёпки. Отверстие в теле заклёпки, как правило сквозное – оно проходит сквозь всё тело. Стержень (или сердечник), выступающий из тела заклёпки – это вторая, не менее важная часть вытяжной заклёпки. По виду он напоминает гвоздь, который при установке протягивается сквозь тело заклёпки.

Вообще согласно российскому стандарту ГОСТ Р ИСО 14588-2005 такой тип заклёпок принято называть “слепыми заклёпками”. Однако название “вытяжные заклёпки” или “тяговые заклёпки” как-то больше прижились и получили наибольшее распространение. Существует множество и других “народных” названий, вот некоторые из них:

- Отрывные заклёпки

- Комбинированные заклёпки

- Слепые заклёпки

- Односторонние заклёпки

- Заклёпки с сердечником

- Клёпки вытяжные

Все эти названия имеют отношение к вытяжной заклёпке.

Установка заклёпок

Установка вытяжной заклёпки происходит следующим образом: тело заклёпки вставляется в отверстие подготовленное в деталях, подлежащих соединению. Затем губки ручного заклёпочника или клепальная головка автоматического инструмента, упираясь в буртик заклёпки, захватывают стержень. По мере того, как инструмент протягивает стержень заклёпки сквозь тело, головка стержня расширяет тело заклёпки, формируя соединение. Стержень, вытягиваемый заклёпочным инструментом деформирует хвостовую часть заклёпки, формируя обратную головку на задней поверхности соединяемых материалов. В определённый момент, когда тяговое усилие инструмента достигает заданной величины стержень обламывается в зоне отрыва и отпадает. Заклёпка установлена и обратная головка (часть тела, сформированная в процессе установки с обратной стороны поверхности соединяемых материалов) надёжно держит всё соединение.

Элементы заклёпки

Рассмотрим основные элементы и термины имеющие отношение к установке вытяжных заклёпок:

Размер отверстия.

Размер отверстия под заклёпку играет важную роль в надёжности соединения. Важно, чтобы отверстие было не слишком большим, но и не слишком маленьким. Как правило, каждый поставщик вытяжных заклёпок указывает в своём каталоге рекомендуемый диаметр отверстия для установки определённой заклёпки. Также эту информацию можно найти на заводской упаковке. Старайтесь избегать заусениц внутри и вокруг отверстия.

Также эту информацию можно найти на заводской упаковке. Старайтесь избегать заусениц внутри и вокруг отверстия.

Толщина пакета соединяемых материалов.

Диапазон толщины пакета соединяемых материалов – это минимальная и максимальная суммарная толщина соединяемых деталей, которые могут быть качественно соединены заклёпкой данной номинальной длины в отверстии определённого диаметра. Важно, чтобы толщина пакета соединяемых материалов находилась в пределах рекомендуемого производителем диапазона. Данные о диапазоне толщины соединяемых материалов конкретной заклёпки также можно уточнить в каталоге производителя.

Усилие на срез.

Усилие на срез – это предельная нагрузка, которую может выдержать заклёпочное соединение без разрушения, приложенная перпендикулярно оси заклёпки.

Усилие на разрыв.

Усилие на разрыв – это предельная нагрузка на растяжение, которую может выдержать заклёпочное соединение без разрушения, приложенная вдоль оси заклёпки.

Значения усилия на срез и на растяжение заклёпки являются ключевыми характеристиками. Именно от них следует отталкиваться при расчёте прочности всего заклёпочного соединения. Определив значения этих величин для одного отдельно взятого соединения, воспользуйтесь каталогом производителя для определения материала и диаметра заклёпки, которые будут соответствовать вашему заданию.

Выбор материала.

Материал используемых заклёпок, также оказывает не малое влияние на прочность всего заклёпочного соединения. Помимо прочностных характеристик самого материала заклёпок, здесь ещё играет большое значение сочетание материалов заклёпки и соединяемых деталей. Если подобрать сочетание материалов не правильно, соединение не будет прочным и может быстро разрушиться в следствии усталости материала или гальванической коррозии. Основное правило здесь – материал заклёпки по своим физическим и механическим свойствам должен быть максимально приближен к свойствам материалов соединяемых поверхностей. Больше информации о том, как выбрать материал заклёпки смотрите в статье: “Как правильно подобрать материал вытяжной заклёпки”.

Больше информации о том, как выбрать материал заклёпки смотрите в статье: “Как правильно подобрать материал вытяжной заклёпки”.

Головка заклёпки.

По форме головки различают три основных вида заклёпок:

Вытяжная заклёпка со стандартным прямым буртиком. Это наиболее распространённый тип заклёпок, подходящий для большинства соединений.

Вытяжная заклёпка с потайным буртиком. Этот тип заклёпок устанавливается в зенкованное отверстие и используется для получения плоской поверхности в месте заклёпочного соединения.

Вытяжная заклёпка с увеличенным буртиком. Эти заклёпки применяются в случае, когда деталь из более тонкого, мягкого или хрупкого материала соединяется с твёрдой поверхностью. Увеличенная площадь головки равномерно распределяет прижимное усилие по рабочей поверхности соединяемых материалов, не вызывая их деформации.

Инструмент для заклёпок

Для установки вытяжных заклёпок необходим специальный инструмент, который, фикисируя тело заклёпки, протягивает сквозь неё стержень, тем самым формируя обратную головку. В настоящее время существует несколько разновидностей заклёпочного инструмента для работы во всевозможных условиях:

Кроме того, для указанных типов инструмента существует большой выбор оснастки для работы в особых условиях, труднодоступных местах и создания самых разных заклёпочных соединений. Более подробно тему выбора инструмента для установки вытяжных заклёпок мы затронули в статье “Руководство по выбору инструмента для установки вытяжных заклёпок”.

Данный материал соответствует запросам: Вытяжные заклёпки, Вытяжная Заклёпка Тяговая заклёпка, Заклёпка комбинированная, Соединение заклёпкой, Клёпки, Установка заклёпок, Головка заклёпки, Заклёпки размеры, Вытяжные заклёпки размеры, Инструмент для заклёпок, Заклёпочник, Клепальник, Заклепать, Купить заклёпки, Заклёпки для заклёпочника, Крепление заклёпками, Виды заклёпок, Отверстия под заклёпки, Материал заклёпок.

Bolt Depot – Определение размера глухой заклепки

Вытяжные заклепки, размеры

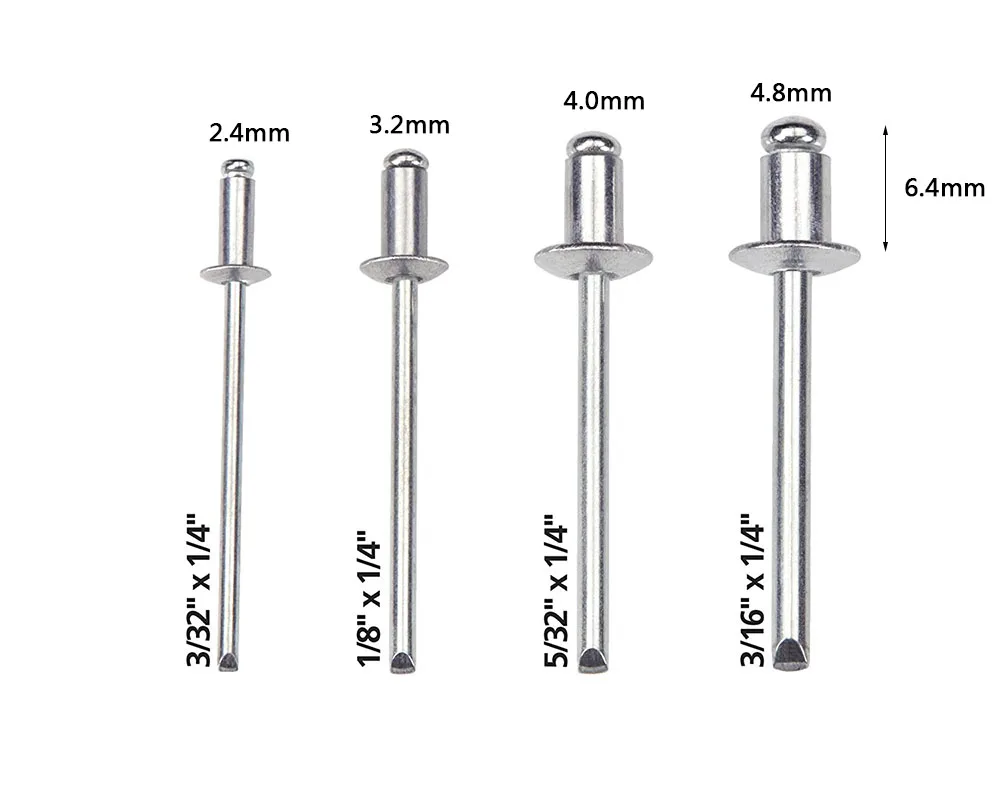

Размеры глухих заклепок определяются по двум важным параметрам.

| Диаметр | Это диаметр корпуса заклепки |

| Диапазон захвата | Захват – это толщина склеиваемого материала.Диапазон захвата – это минимальный и максимальный захват, для которого предназначена заклепка. Очень важно отметить, что максимальный диапазон захвата НЕ является длиной корпуса заклепки. Подробнее о диапазонах захвата см. Использование заклепок. |

В нашем каталоге вы увидите размеры заклепок, обозначенные следующим образом:

Диаметр 1/8 дюйма, 0,251 – 0,312 дюйма

Это заклепка с диаметром корпуса 1/8 дюйма и диапазоном захвата 0.От 251 дюйма до 0,312 дюйма. Эта же заклепка обозначается дробями как:

Диаметр 1/8 дюйма, 1/4 дюйма – 5/16 дюйма

Иногда можно встретить заклепки, относящиеся только к диаметру и максимальному захвату. В нашем примере это может выглядеть так:

Рукоятка 5/16 дюйма диаметром 1/8 дюйма

или

1/8 дюйма x 5/16 дюйма

Торговые размеры / номера деталей

Самый распространенный способ указать размер заклепки – это «торговый размер».Например, 45. Первое число относится к диаметру заклепки в 32-х дюймах. Второе число относится к максимальной длине захвата в 16-ых дюйма.

Следовательно, заклепка 45 имеет диаметр 4/32 дюйма (1/8 дюйма) с максимальным диапазоном захвата 5/16 дюйма. То же, что и в наших предыдущих примерах.

Для облегчения заказа в нашем каталоге в () вы найдете торговые размеры заклепок.

Отдельные производители заклепок обычно используют свои собственные номера деталей, которые включают размер заклепки, а также собственные коды, указывающие материал, тип заклепки или другую идентифицирующую информацию.Например, номер детали компании может выглядеть примерно как D45AA. Не зная, что обозначают фирменные буквенные коды, вы все равно можете увидеть, что это заклепка 45-го размера.

Направляющая для заклепок – какую заклепку мне использовать?

Заклепки и клещи для потайных заклепок также называют заклепками и заклепками. Они используются для крепления вместе твердых материалов, таких как листовой металл и металлические предметы, когда у вас есть доступ только к одной стороне материала – например, когда вы устанавливаете брызговики на машине или водосточные желоба в доме.Выбранная вами глухая заклепка зависит от среды, в которой она будет использоваться, а также от материалов, с которыми вы будете работать. Итак, вам необходимо выяснить, какая именно глухая заклепка и какого размера вам нужна.

Заклепки отрывные для различных применений

Заклепка нержавеющая

Вытяжные заклепки из нержавеющей стали изготавливаются из нержавеющей стали класса ISO 304. Они дают прочное и прочное соединение. Обычно они служат дольше, чем соединяемые материалы, и подходят для использования на открытом воздухе, например, для крепления номерных знаков или глушителей к автомобилям или для ремонта ржавых металлических поверхностей.

Заклепки глухие водонепроницаемые

Водонепроницаемые глухие заклепки изготовлены как одно целое для предотвращения утечки между композитными материалами. Они хорошо подходят, например, для крепления и ремонта водосточных желобов или сборки душевых панелей.

Заклепки глухие высокопроизводительные

Высокопроизводительные глухие заклепки имеют широкий спектр применения с надежным результатом. Они подходят для крепления вывесок, соединения листовых материалов и для различных ремонтов.

Они подходят для крепления вывесок, соединения листовых материалов и для различных ремонтов.

Ссылка на линейку высокопроизводительных глухих заклепок Rapid

Заклепка заклепка цветная

Цветные заклепки специально адаптированы для крепления номерных знаков и других аксессуаров к автомобилям. Их можно подобрать под цвет автомобиля, чтобы скрыть их.

Ссылка на серию цветных заклепок Rapid

XL Заклепка глухая

Вытяжные заклепкиXL имеют очень большую головку, которая обеспечивает большую площадь поверхности для крепления и дополнительное сопротивление.Они хороши для соединения мягких материалов, таких как кожа, резина и пластик, с твердыми материалами.

Ссылка на линейку вытяжных заклепок Rapid XL

Заклепки стандартные

Стандартные глухие заклепки универсальны и обеспечивают надежные результаты в повседневных проектах.

Ссылка на линейку стандартных заклепок Rapid

Выбор правильного размера заклепки

Шаг 1: Измерьте диапазон захвата. Диапазон захвата соответствует общей толщине соединяемых материалов.

Шаг 2: Используйте приведенную ниже таблицу, чтобы определить длину глухой заклепки. Чем больше диаметр глухой заклепки, тем прочнее соединение.

Пример: Если вы собираетесь соединить две металлические пластины с захватом 13 мм и хотите использовать глухую заклепку диаметром 4,8 мм, длина заклепки должна быть 18 мм.

| Ø мм | Измеренное вами Диапазон захвата | Требуемая заклепка Высота (мм) |

| 3,2 | От 2 до 4 мм | 8 |

| 4,0 | От 2 до 5 мм | 8 |

| 4,0 | От 6 до 9 мм | 12 |

| 4,0 | От 8 до 10 мм | 14 |

| 4,0 | От 9 до 12 мм | 16 |

| 4,0 | Между 12 и 15 мм | 18 |

| 4,8 | От 4 до 7 мм | 10 |

| 4,8 | От 6 до 9 мм | 12 |

| 4,8 | От 8 до 11 мм | 14 |

| 4,8 | От 9 до 12 мм | 16 |

| 4,8 | Между 12 и 14 мм | 18 |

| 4,8 | Между 14 и 16 мм | 20 |

| 4,8 | Между 19 и 22 мм | 25 |

Подробнее:

Руководство: Как пользоваться плоскогубцами для слепых заклепок?

Руководство: Полезная информация о клещах для потайных заклепок

Почему необходимо знать размеры заклепок для вашего приложения

В 1934 году производитель самолетов обратился к компании George Tucker Eyelet Company с проблемой: можно ли разработать заклепку, которую можно было бы установить с одной стороны, особенно если не было доступа к другой стороне материала? Компания приняла вызов и разработала первую заклепку, названную так из-за хлопка, издаваемого во время установки.

Более 80 лет спустя вытяжные заклепки стали стандартом в огромном диапазоне приложений, проектов и отраслей. Также известные как глухие заклепки (а если они производятся брендом Stanley, заклепки POP®), вытяжные заклепки предлагают универсальность, прочность и простоту использования. Тем не менее, правильный размер заклепок имеет решающее значение для успеха приложения. Вот несколько факторов, которые следует учитывать при выборе размера заклепок:

Диаметр и размер отверстия

Диаметр является критическим фактором при выборе правильной заклепки для вашего применения.Заклепка, слишком узкая для отверстия, может оставить зазор, что может увеличить напряжение сдвига или вызвать проблемы при установке; Кроме того, глухая головка может расширяться в пространстве между двумя деталями. Если заклепка слишком широка для отверстия, ее будет труднее установить, что приведет к плохой подгонке. Тщательно измеряйте размеры отверстий и никогда не вставляйте заклепку в любое место, диаметр которого не соответствует ее диаметру.

Длина корпуса

Длина корпуса – это общая длина заклепки (без головки).Он отличается от диапазона захвата (который будет объяснен далее), но является важным измерением при рассмотрении зазора на глухой стороне скрепляемого материала – слишком длинная заклепка может не поместиться должным образом или отрицательно повлиять на то, что находится за отверстием.

Диапазон захвата

Диапазон захвата – это толщина материала, который заклепка может эффективно закрепить. Если, например, вы скрепляете два куска металла толщиной в четверть дюйма, вам потребуется заклепка с минимальным захватом не менее полдюйма.При рассмотрении диапазона захвата рекомендуется, чтобы заклепка находилась не непосредственно на минимальном или максимальном уровне, а скорее между ними. Это обеспечивает прочность на сдвиг и растяжение и увеличивает срок службы установочного инструмента.

Размер головки

Заклепки с плоской головкой устанавливаются заподлицо с закрепляемым материалом. Головки заклепок купола расположены над материалом, а заклепки с большими фланцами развивают концепцию, охватывая большую площадь и обеспечивая дополнительные возможности крепления.Обратите внимание на размер головы, чтобы определить целостность, выступ и эстетическую ценность.

Головки заклепок купола расположены над материалом, а заклепки с большими фланцами развивают концепцию, охватывая большую площадь и обеспечивая дополнительные возможности крепления.Обратите внимание на размер головы, чтобы определить целостность, выступ и эстетическую ценность.

Правильная заклепка для работы

Определение правильного размера заклепок для работы – это шаг, который нельзя упускать из виду, но не менее важным является выбор правильного стиля заклепок для вашего приложения. Некоторые распространенные типы включают:

Заклепки с закрытым концом : Эти заклепки состоят из двух частей и обеспечивают большую универсальность, высокую устойчивость к вибрации и чистую установку.

Заклепки с открытым концом : Также называемые заклепками для гвоздей, заклепки с открытым концом отличаются от своих заклепок с закрытым концом тем, что не обеспечивают предохранительного уплотнения от выхода жидкости или пара.

Микро заклепки : Микро заклепки диаметром 2 миллиметра или меньше идеально подходят для небольших применений, таких как печатные платы и другие электронные устройства.

Заклепки с несколькими захватами : Эта опция обеспечивает более широкий диапазон захвата, чем стандартные заклепки, и позволяет обрабатывать отверстия большого и нестандартного размера.

Правильная оценка размера и типа заклепки, а также материала, из которого она сделана, максимизирует успех вашего применения и гарантирует, что заклепка выдержит суровые условия длительного использования.

Ключевые моменты

- Выдвижные заклепки, изобретенные в 1934 году, позволяют пользователям размещать заклепку с одной стороны материала.

- Размер отверстия, длина корпуса, диапазон захвата и размер головки должны быть правильно измерены, чтобы определить правильный размер заклепок. Заклепки

- Pop бывают разных стилей, включая закрытые, открытые, микро- и универсальные.

Таблица идентификации заклепок | Типы и маркировка головок заклепок

У нас есть коммерческие эквивалентные линейки заклепок военного стандарта и заклепок военно-морского флота для всех стандартных стилей и маркировок головок заклепок. Для получения дополнительной информации используйте приведенную ниже таблицу или позвоните нам сегодня.

Стили головок заклепок

Тип головки – важный фактор при выборе заклепки. Некоторые головки заклепок выступают из поверхности детали после установки, тогда как другие лежат ровно или заподлицо с поверхностью.Тип головки особенно важен для приложений, где решающими факторами являются сопротивление лобу и ветру или когда заклепки устанавливаются на движущиеся части.- Круглые головы Заклепки : наиболее часто используемый тип заклепок и имеют форму купола голову и плоскую опорную поверхность. Этот тип головки расположен выше на поверхности, чем другие стили заклепок.