Направляющие для ЧПУ станков | Техника и человек

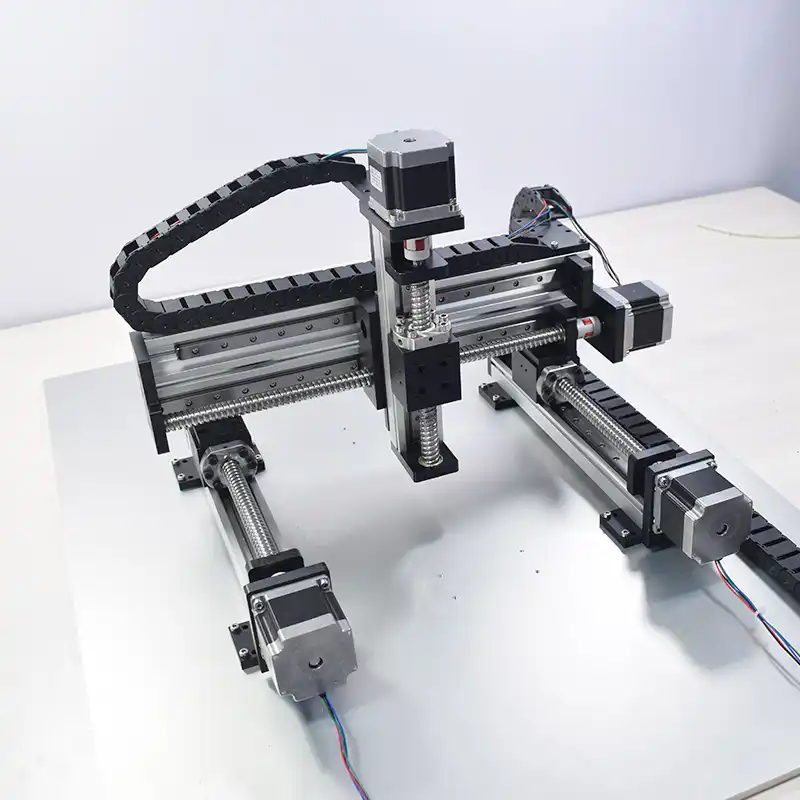

Современная обработка материалов и изготовление сложных деталей предусматривает использование высокоточных станков. Высокоточное оборудование подразумевает, что и детали из которых оно выполнено тоже высокотехнологичны и точны. И для каждого вида станка свои требования для этих деталей.

Чтобы достичь требуемой точности обработки целой партии изделий, нужно обеспечить чёткое выполнение всех необходимых операций и многократное безошибочное их повторение. Такую задачу успешно выполняют станки с числовым программным управлением (ЧПУ).

Перемещение заготовки, обрабатывающего инструмента и связанных с ними элементов конструкции станка обеспечивают направляющие.

Устройство

Самое общее описание направляющей: она представляет собой узел, обеспечивающий перемещение заготовки, инструмента и связанных с ними элементов по нужной траектории с заданной точностью.

Основные части направляющей

Конструктивные решения направляющей, а также обеспечение перемещения по ней очень разнообразны и подчинены выполнению конкретных задач металлообработки.

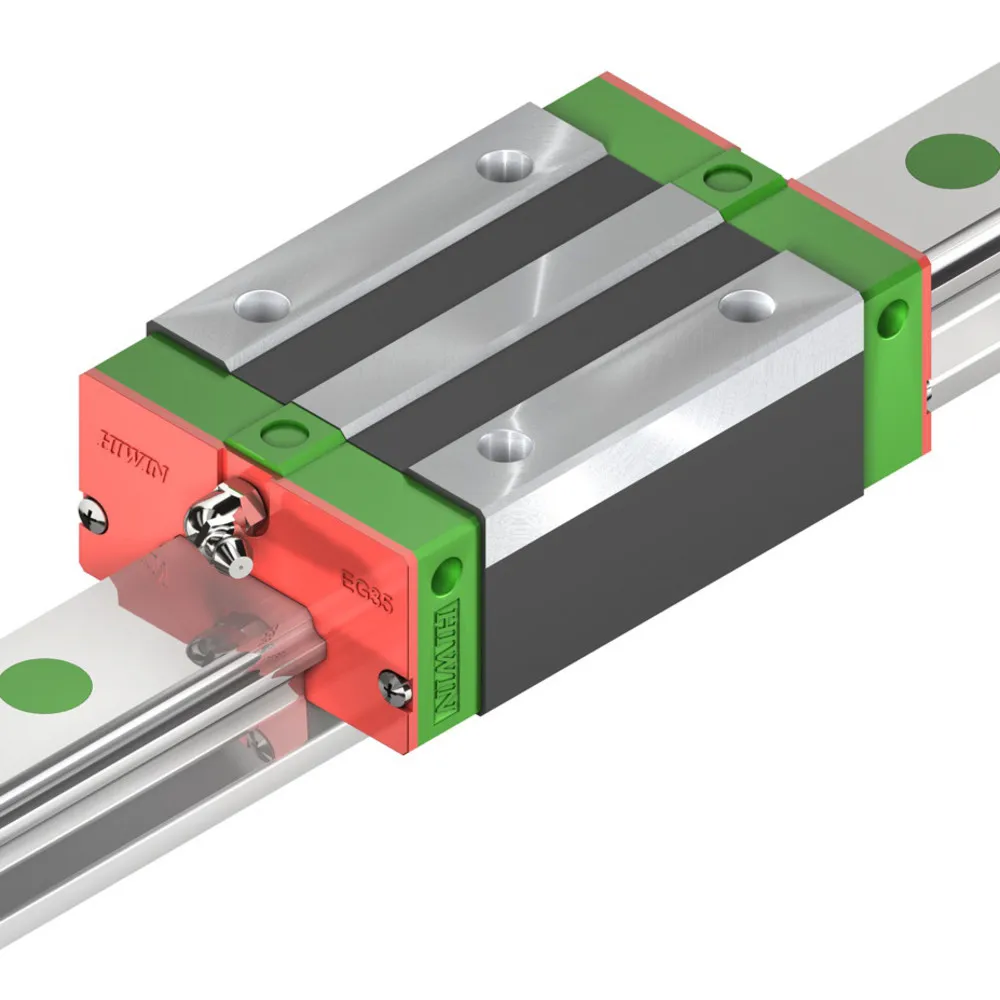

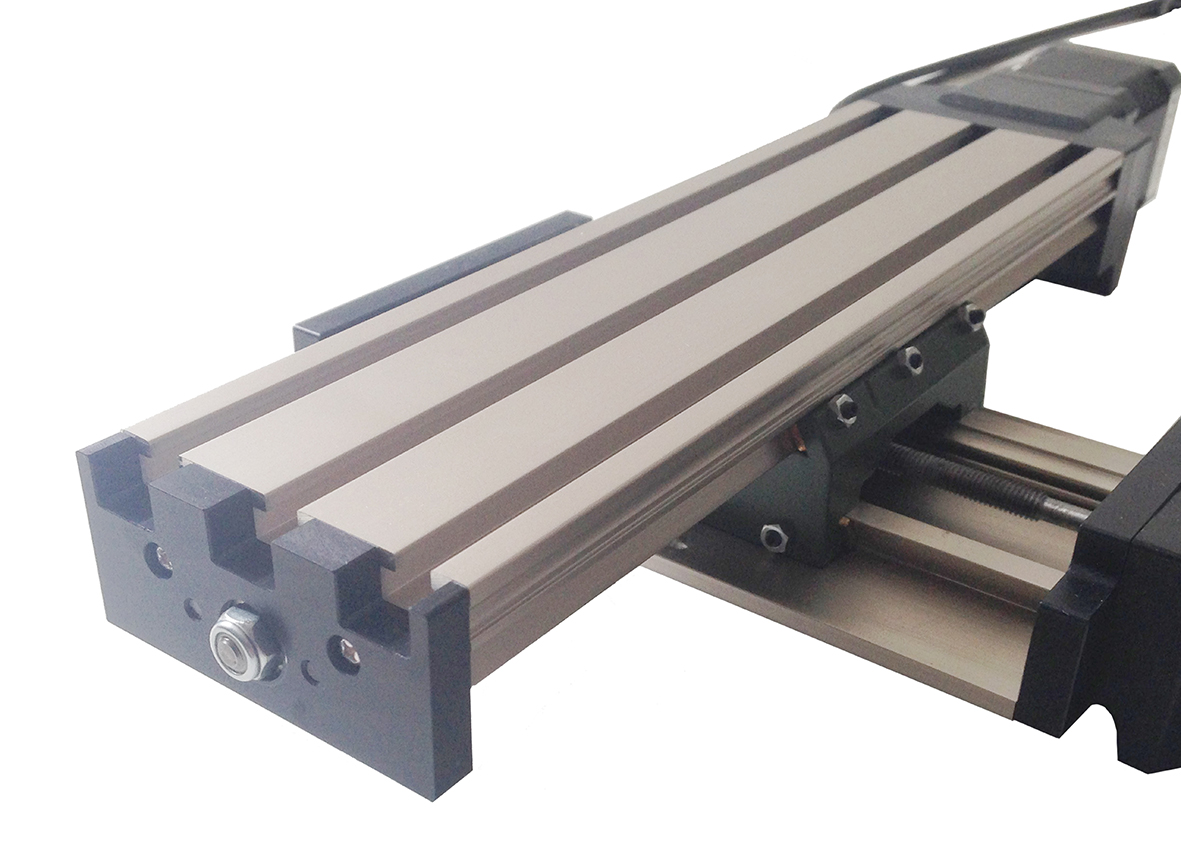

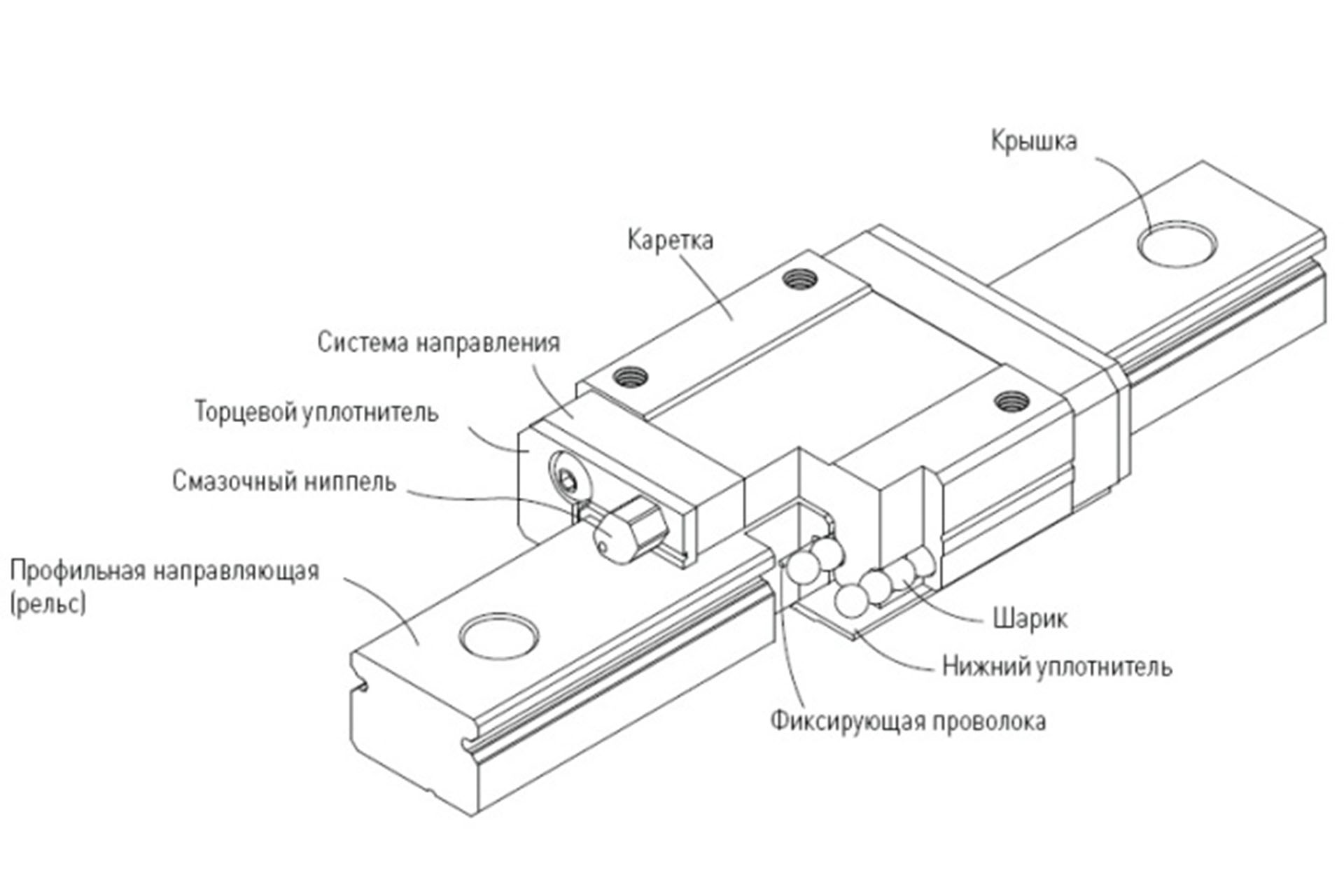

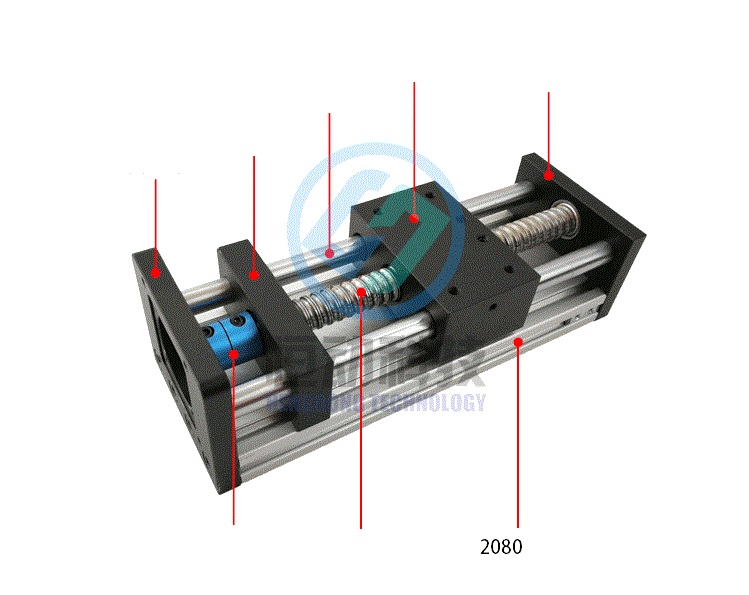

Устройство профильной рельсовой направляющей типа Hiwin

Принципы работы

Направляющие станка с ЧПУ закрепляются до такой степени надёжно, чтобы были исключены даже их минимальные сдвиги при работе оборудования — под действием веса, перемещения или вибрации рабочих узлов.

В процессе обработки заготовок по направляющим, под управлением заданной программы, без затруднений передвигаются и прочно закрепляются функциональные узлы станка, обеспечивая выполнение необходимых рабочих операций.

Используются, в зависимости от способа перемещения подвижного узла, направляющие скольжения, качения и комбинированные

, которые сочетают как катящееся, так и скользящее перемещение.

Направляющие скольжения, в которых поверхность вала непосредственно соприкасается с перемещающейся по нему втулкой, подвержены действию значительных сил трения, которые в процессе работы значительно меняются по направлению и силе. Нагрузка трением изнашивает направляющие. Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

На малых скоростях из-за этой разности перемещение рабочих узлов происходит скачкообразно – для станков с ЧПУ это недопустимо.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

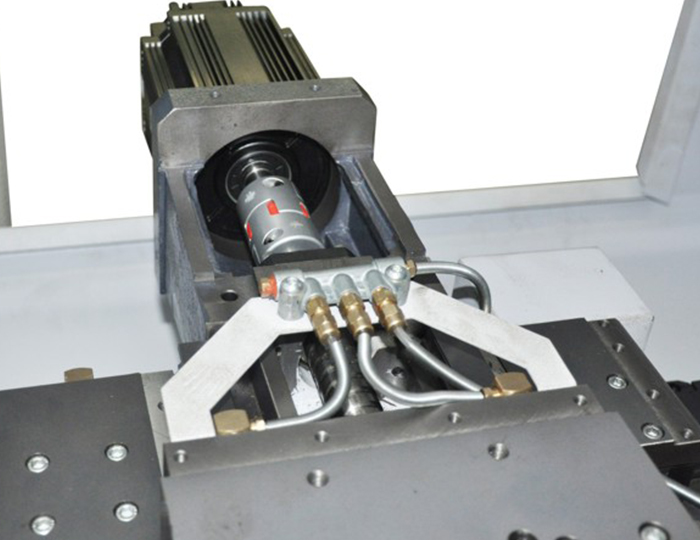

В гидростатических жидкостная (масляная) смазка присутствует при любой скорости скольжения, соответственно, обеспечивается и равномерность движения, и высокая его точность.

У таких направляющих два проблемных момента: сложно устроенная система смазывания, а также необходимость специальных фиксирующих устройств для закрепления перемещенного узла в нужном положении.

Гидростатические направляющие снабжены специальными масляными карманами, в которые смазка подаётся под давлением и вытекает наружу, создавая масляный слой по всей длине соприкосновения поверхностей. Толщина слоя регулируется.

Гидродинамические эффективно уменьшают трение за счёт «всплывания» движущегося узла в масле, заполняющем зазоры между смазочными канавками на рабочих поверхностях направляющих при движении по ним перемещаемых узлов.

Хорошо работают гидродинамические направляющие только при значительных скоростях скольжения.

Проблемными моментами является разгон, а также торможение движущейся части.

Аэродинамические работают на воздушной подушке.

Конструктивно они похожи на гидростатические, имеют карманы, в которые под давлением подаётся воздух.

По сравнению с масляной, воздушная подушка выдерживает меньший вес и хуже гасит толчки и вибрации.

Подводящие воздух пути, как и зазор между разделяемыми поверхностями, легко засоряются.

Вместе с тем, в отличие от гидростатических направляющих, аэростатическим не нужна дополнительная фиксация: сразу после прекращения подачи воздуха подвижная часть плотно садится на вал.

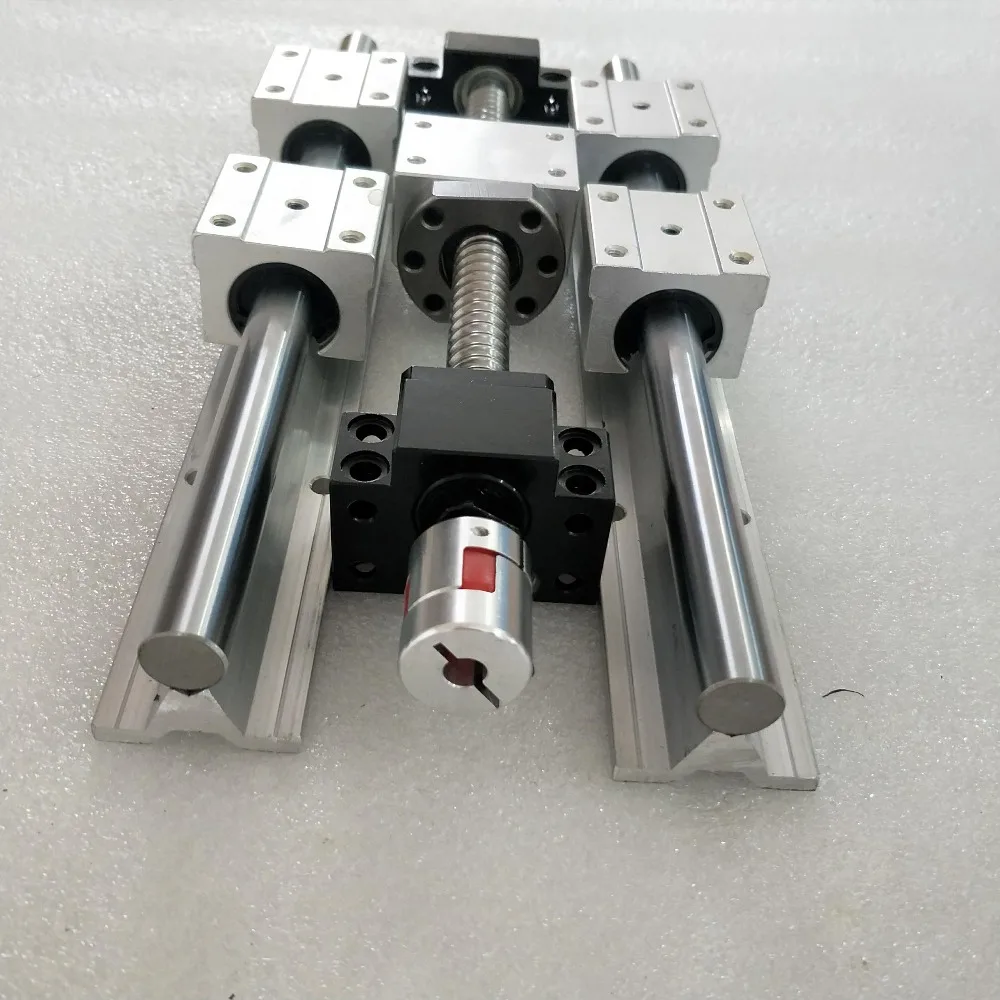

Направляющие качения, в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором»

Такие направляющие имеют сниженные показатели трения, обеспечивают точное перемещение и остановку в нужном положении, при малых скоростях перемещение по ним не теряет плавности. Смазывание направляющих качения также не представляет трудностей.

Вместе с тем, они имеют более высокую стоимость, хуже гасят сотрясения и более, чем направляющие скольжения, чувствительны к загрязнению.

Комбинированные направляющие сочетают скольжение по одним граням со скольжением по другим. Этот вид направляющих наиболее широко распространён и объединяет как достоинства, так и недостатки направляющих качения и скольжения.

Классификация, области применения, достоинства и недостатки

Форма несущего вала направляющих может быть линейной и круговой; их располагают горизонтально, вертикально и наклонно. Закрепление направляющих производится либо по всей длине, либо только на конечных участках.

По профилю вала линейные направляющие подразделяются

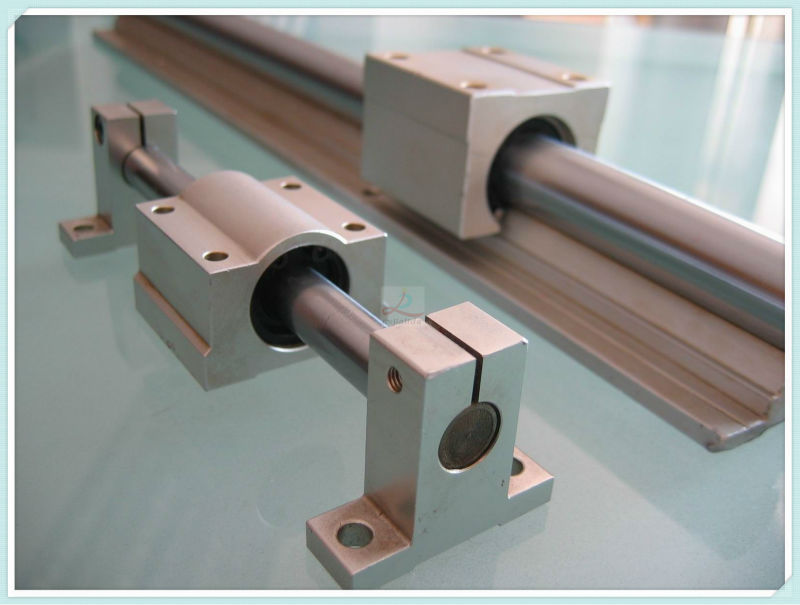

Цилиндричесая рельсовая направляющая

Цилиндрические рельсы (полированный вал). Форма сечения – круг. Полированный вал является самой бюджетной и распространённой направляющей, лёгкой в обработке и установке: закрепляются лишь концы. Поверхность такого вала закалена, гладкость её практически идеальна, движение подшипниковых муфт по этой поверхности происходит с очень небольшим трением.

Поверхность такого вала закалена, гладкость её практически идеальна, движение подшипниковых муфт по этой поверхности происходит с очень небольшим трением.

Однако там же, где достоинства, коренятся и недостатки: лёгкость крепления – это, в то же время, отсутствие жёсткой связи с рабочим столом и провисание в случае значительной длины и/или нагрузки.

Комплект «шариковый подшипник-полированный вал» отличается невысокой ценой. При этом у подвижных втулок небольшая грузоподъёмность. Как правило, имеется

Направляющая со шлицевым валом

Направляющая со шлицевым валом имеет профилированные прямые углубления-борозды, дорожки качения, по всей длине, предназначенные для дополнительного закрепления перемещающихся по валу втулок с рабочими узлами станка. При этом люфт, по сравнению с полированным валом, значительно уменьшается и, ввиду более сложной технологии изготовления, возрастает цена таких направляющих.

Направляющие с плоскими рельсами прямоугольного сечения, как правило, профилированы шлицами под применяемые тела качения.

Так, шариковые профильные направляющие обеспечивают прецизионное перемещение, действительную прямолинейность, грузоподъёмность. У них низкий люфт

. Они износоустойчивы. Их используют для комплектования робототехнических линий, в металлорежущих станках и прецизионной металлообработкепрофильная рельсовая направляющая типа hiwin с роликовыми и шариковыми телами качения

Вместе с тем, устанавливать такие рельсы достаточно сложно; высоки требования к прямолинейности и шероховатости. По стоимости, ввиду сложности производства, они гораздо менее доступны, чем полированные валы.

Роликовые профильные направляющие имеют плоские дорожки качения. В опорных модулях установлены ролики. Ещё грузоподъёмнее, жёстче и долговечнее, чем шариковые шлицевые. Используются во фрезерных станках с высокой нагрузкой.

Призматическая направляющая ласточкин хвост

Призматические направляющие с рельсами треугольного сечения и направляющие

В частности, направляющие «ласточкин хвост» выполняются со станиной как одно целое. Изготовление, а также ремонт «ласточкиных хвостов» — сложные процедуры, требующие больших трудозатрат. Вместе с тем, они обеспечивают высокоточное перемещение подвижных элементов.

Технические характеристики

Благодаря своей конструкции, направляющие обеспечивают только одну степень свободы при перемещении по ним подвижного узла.

По «роду деятельности» они должны обладать высокой прочностью и износостойкостью.

Поэтому основными материалами для изготовления их опорных частей (валов и рельсов) являются:

серый чугун. Его используют при изготовлении направляющих, которые составляют одно целое со станиной.

Сталь. Её применяют для изготовления съёмно-накладных направляющих. Используют закалённые стали с высокой твёрдостью (60-64HRC), например, марки 40Х с закалкой ТВЧ.

Изготовление направляющих предусматривает такую их длину, которая обеспечивает полное покрытие станины либо наращивание до требуемых размеров.

Нормы точности при изготовлении направляющих стандартизованы и составляют 0,02мм допустимого отклонения при длине 1 метр.

Регламентируется также допустимая шероховатость поверхности и габаритные размеры в соответствии с рабочей нагрузкой.

В частности, на небольших станках, имеющих рабочее поле 30х40см диаметр направляющих должен составлять 2,5 см.

Площадь рабочего поля и твёрдость обрабатываемого материала определяют также необходимый класс направляющих. Так, при рабочей площади свыше 0,7м2 с обработкой стальных заготовок потребуются только профильные рельсы. Более бюджетный вариант полированного вала в этом случае непригоден.

Для каждой конкретной области работ по разработанным алгоритмам проводится расчёт, определяющий оптимальный вариант параметров направляющих станка.

Чтобы уменьшить коэффициент трения, применяют пары скольжения «металл-пластик», причём пластиковыми насадками служат фторопласт, тефлон, торсайт и подобные материалы.

Для обеспечения плавности движения гидростатических и комбинированных направляющих используют специализированные «антискачковые» масла.

Установка

Правильная и точная установка направляющих станка с ЧПУ – залог его безотказной работы.

Поэтому перед началом этой операции удаляют все загрязнения с кромок и плоскости базовой установочной поверхности, которая должна иметь строго горизонтальное, выверенное уровнем, расположение.

Рассмотрим установку двухрельсовой направляющей.

Выбирают, согласно нанесённой на него маркировке, основной рельс.

Если основной рельс крепится к боковой кромке базовой поверхности, он осторожно помещается на опорную поверхность и временно закрепляется болтами в слегка прижатом к боковой кромке положении.

При этом метка на рельсе совмещается с боковой базовой поверхностью опоры. Крепёжные отверстия рельса не должны быть смещены относительно базовых.

Затем винты, фиксирующие рельс, затягиваются по порядку, чтобы рельс плотно прижался к боковой опорной поверхности.

Так устраняется смещение в горизонтальной плоскости.

После этого затягиваются установочные болты (вертикальные) по порядку, от середины к концам рельса. При этом необходимый крутящий момент затяжки определяется динамометрическим ключом.

При этом необходимый крутящий момент затяжки определяется динамометрическим ключом.

Если основной рельс не имеет прижимных винтов, которые обеспечивают боковое крепление, его устанавливают с применением тисков.

Крепёжные болты затягивают временно, а затем, прижимая рельс небольшими тисками к базовой боковой кромке в тех местах, где находятся установочные болты, полностью затягивают эти болты с предписанным усилием, перемещаясь от одного конца рельса к другому.

В том случае, если базовая кромка со стороны основного рельса отсутствует, его выравнивание в горизонтальной плоскости осуществляют с помощью визирного уровня, цифрового индикатора или поверочной линейки.

После правильного монтажа основного рельса, параллельно ему устанавливают вспомогательный рельс.

При этом используют поверочную линейку. Она размещается параллельно основной направляющей; параллельность определяется цифровым индикатором. После того, как параллельность достигнута, закрепляют болты вспомогательного рельса окончательно.

Кроме того, применяют специальные направляющие линейки, а также выравнивание положения вспомогательного рельса с помощью кареток из комплекта рельсовых направляющих.

Чтобы установить каретки, на них помещают стол и временно закрепляют его рабочими болтами. Затем прижимают каретки со стороны основного рельса к боковой базовой поверхности стола фиксирующими болтами и устанавливают стол. После этого установочные болты на основной и вспомогательной стороне полностью затягиваются.

Если каретки используют для правильной установки вспомогательного рельса по основному, то стол помещают на каретки главного рельса, а вспомогательный временно закрепляют.

Установочные болты двух кареток на главном рельсе и одной из двух кареток на вспомогательном затягивают полностью.

Затем болты на вспомогательном рельсе полностью затягивают по порядку при временном закреплении второй каретки на вспомогательном рельсе.

При этом главный рельс служит ориентиром, а стол с каретками – индикатором параллельности.

Для обработки крупномерных заготовок направляющие наращиваются до нужной длины соединением нескольких секций. Предприятия-поставщики специально оговаривают такую возможность.

Секции для стыкового соединения маркируются таким образом, чтобы обеспечить последовательный их монтаж. При этом установочные болты располагаются ближе к концам соединяемых секций.

Секции по всей длине должны быть обеспечены опорой. Поэтому может потребоваться наращивание самой станины.

Секции наращивания проводятся через те же процедуры установки, что и основные.

Машинная обработка – одна из наиболее подробно и разнообразно оснащённых производственных отраслей. Для станков с программным управлением имеется широкий выбор комплектующих.

Правильный подбор оптимального конструктивного решения и отъюстированная установка направляющих станка с ЧПУ – надёжная гарантия качества металлообработки на этом станке.

поставки промышленных комплектующих для станкостроения, проектирование станков с ЧПУ.

Основным направлением деятельности компании ZETEK (ЗЕТЕК ООО) на протяжении многих лет является сотрудничество с тайваньской компанией HIWIN – крупнейшим мировым производителем высокоточных линейных направляющих и систем линейного перемещения. Мы являемся ведущим дистрибьютором компании HIWIN в России и можем предложить нашим клиентам знания и опыт, накопленные более чем за 10 лет работы, а также высокий сервис и оперативные поставки со склада. Благодаря высокому качеству и разумной цене продукты HIWIN завоевали признание ведущих мировых производителей и занимают лидирующие позиции среди аналогичных изделий других производителей.

Мы занимаемся проектированием и производством станков с ЧПУ, механической обработкой винтов ШВП, фрезеровкой, а также комплексными поставками промышленных компонентов других производителей. Мы предлагаем Вам широкий спектр комплектующих со склада, а также позиции под заказ в оптимальные для Вас сроки. В каталогах, представленных на сайте, Вы можете ознакомиться с технической информацией по интересующим Вас товарам для решения любых промышленных задач. Всегда в наличии широкий ассортимент механических компонентов линейного перемещения HIWIN. Это линейные направляющие (линейные перемещения, рельсовые направляющие, линейные направляющие HIWIN, блоки для направляющих HIWIN, рельсы HIWIN) и готовые модули линейного перемещения, а также шарико-винтовые передачи (ШВП), гайки и винты ШВП, актуаторы (линейные приводы), серводвигатели и шаговые двигатели. Также предлагаем зубчатые рейки, сервоприводы ESTUN, Т-образные угловые редукторы, упругие муфты, цилиндрические направляющие и другие комплектующие. Далее ›››

Мы предлагаем Вам широкий спектр комплектующих со склада, а также позиции под заказ в оптимальные для Вас сроки. В каталогах, представленных на сайте, Вы можете ознакомиться с технической информацией по интересующим Вас товарам для решения любых промышленных задач. Всегда в наличии широкий ассортимент механических компонентов линейного перемещения HIWIN. Это линейные направляющие (линейные перемещения, рельсовые направляющие, линейные направляющие HIWIN, блоки для направляющих HIWIN, рельсы HIWIN) и готовые модули линейного перемещения, а также шарико-винтовые передачи (ШВП), гайки и винты ШВП, актуаторы (линейные приводы), серводвигатели и шаговые двигатели. Также предлагаем зубчатые рейки, сервоприводы ESTUN, Т-образные угловые редукторы, упругие муфты, цилиндрические направляющие и другие комплектующие. Далее ›››

Наши основные направления:

Производство и проектирование станков с ЧПУ.

Производство алюминиевого профиля.

Механические компоненты HIWIN для линейного перемещения:

• Направляющие HIWIN нескольких серий, миниатюрные направляющие.

• Рельсовые направляющие.

• Профильные направляющие HIWIN.

• Рельсы HIWIN.

Шарико-винтовые передачи (ШВП) HIWIN:

• Высокопрецизионные и стандартные шарико-винтовые пары диаметром от 4мм до 120 мм.

• Гайки ШВП и винты ШВП HIWIN, обработка концов ШВП.

• Вращающиеся гайки ШВП.

• Опоры для ШВП и смазки.

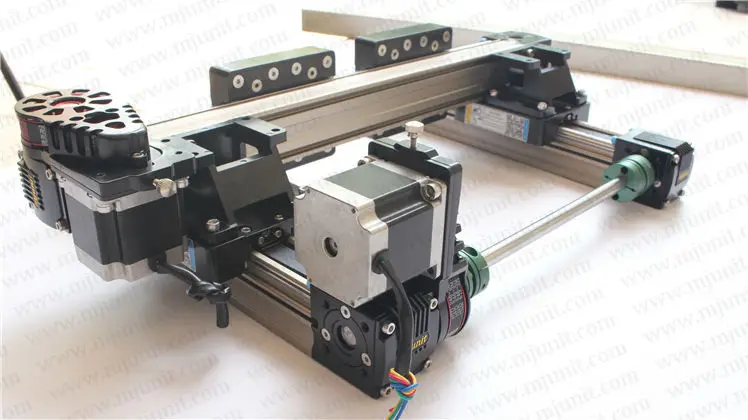

Модули линейного перемещения HIWIN:

• Готовые системы линейных перемещений общепромышленного назначения серий KK, SK, KA, KS, KU, KE.

Электромеханические актуаторы (линейные приводы):

• Штоковые актуаторы широкого спектра использования.

Радиальные подшипники качения производителей SKF, INA, SNR, KOYO, FAG, GMN и многих других.

Зубчатые рейки и шестерни:

• Зубчато – реечные передачи.

• Цилиндрические шестерни.

Заказать продукцию ›››

Виды направляющих для станков с ЧПУ.

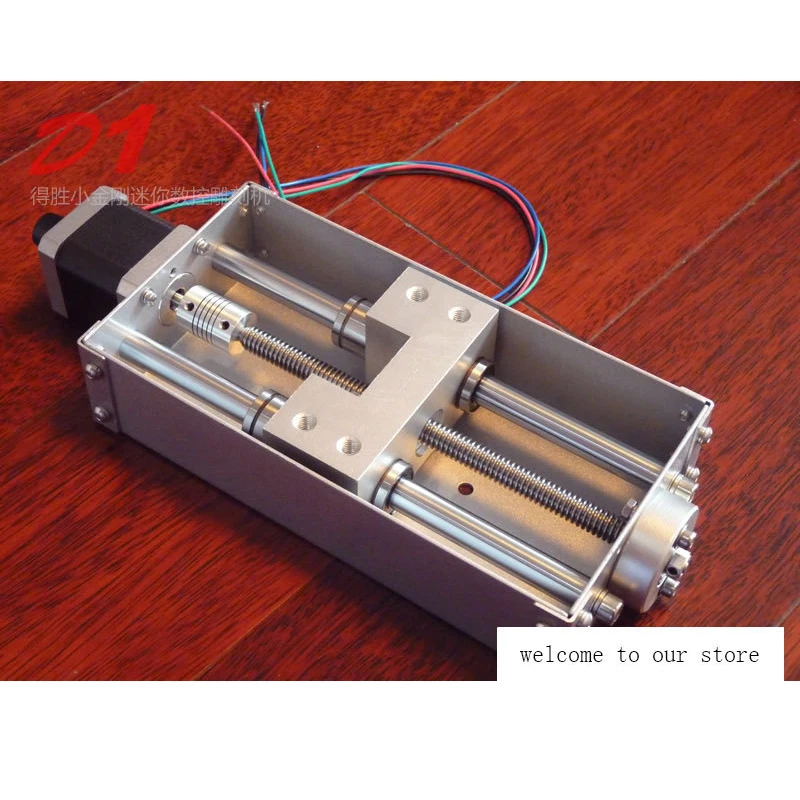

На протяжении нескольких лет мое хобби - это создание проектов на Arduino. В том числе разработка станков с ЧПУ на базе Arduino. Сделал я уже несколько видов ЧПУ станков, от лазерного гравировального, до фрезерного станка с ЧПУ. Также модернизировал свой 3D принтер Anet A8.

При создании станков очень важной составляющей является правильный выбор механической части станка. В этой статье расскажу, какие основные виды направляющих для ЧПУ и подшипников для станков существуют. Рассматривать направляющие, которые предназначены для других целей, например, для мебели, не будем. Хотя я и делал свои первые станки как раз на мебельных направляющих.

Направляющие

полированный вал.

Самый распространенный вид направляющих для небольших станков и 3D принтеров.

Его преимущество заключается в легкости монтажа. Нет привязки к столу или другой поверхности, что позволяет устанавливать данные направляющие на рамных конструкциях без жесткого основания. Но при этом рама должна обеспечивать необходимую жесткость.

Минус данных направляющих заключается в провисании при использовании длинных направляющих, так как нет дополнительной опоры, только крепление в 2-х точках.

Для

этих направляющих используют шариковые

втулки. Данные подшипники не рассчитаны

для работы под большим весом. Это второй

фактор, который указывает на использование

таких направляющих для небольших

станков.

Шлицевой вал.

Этот вид направляющих валов отличаются только шлицами (пазами) по длине вала. Данная конструкция валов имеет меньший люфт по сравнению с полированными валами, но при этом значительно дороже, и поэтому применяется реже.

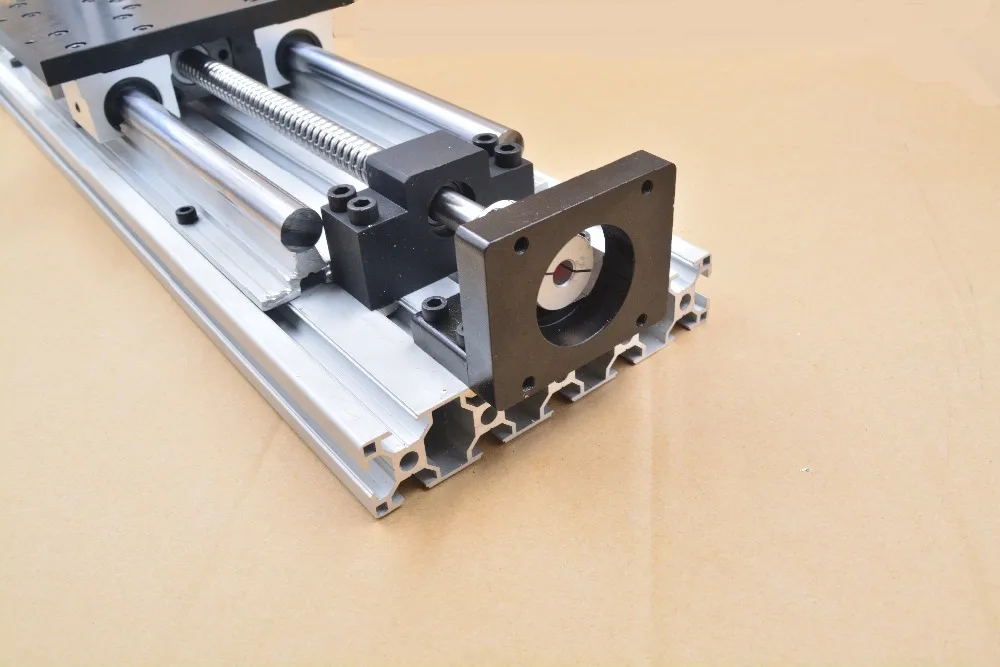

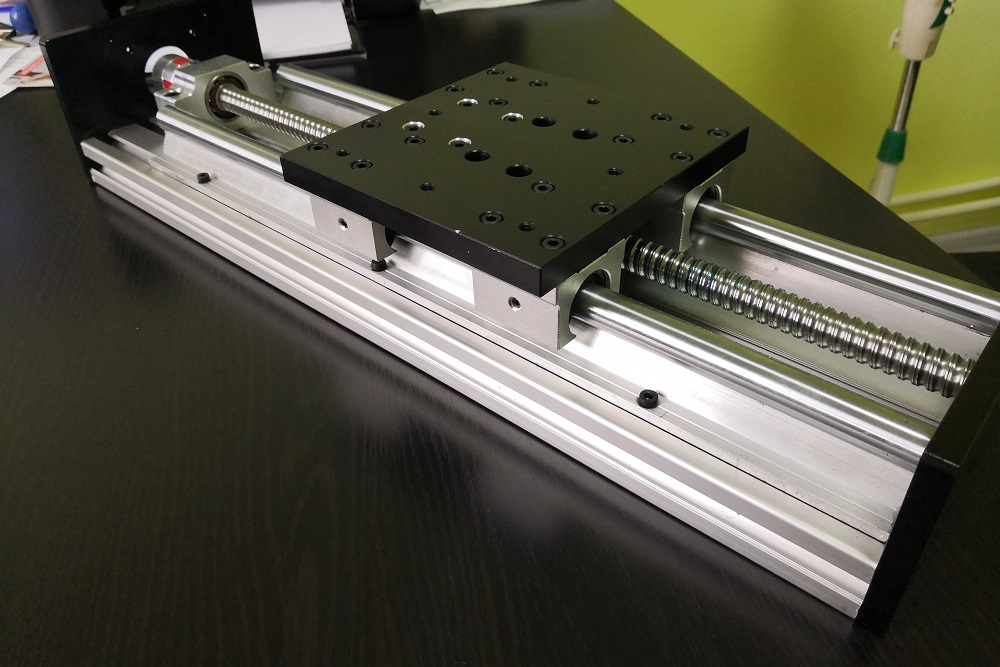

Направляющая вал на опоре.

Полированный вал в опоре, закрепленный на жесткую опору, вот основное отличие данных направляющих. Плюсы заключаются в том, что можно использовать направляющие большей длины и больше нагрузки, в отличии от простых полированных валов.

Подшипники для вала на опоре делаются в виде каретки, что обеспечивает простоту крепления. Но, в отличие от обычного вала, данный вид направляющих имеет разные характеристики при разнонаправленной нагрузке, что приводит к снижению качества.

Из-за простоты изготовления полированных валов и валов на опоре, производство таких направляющих очень распространено, и соответственно, качество может отличаться. Поэтому, будьте внимательны при покупке данных направляющих.

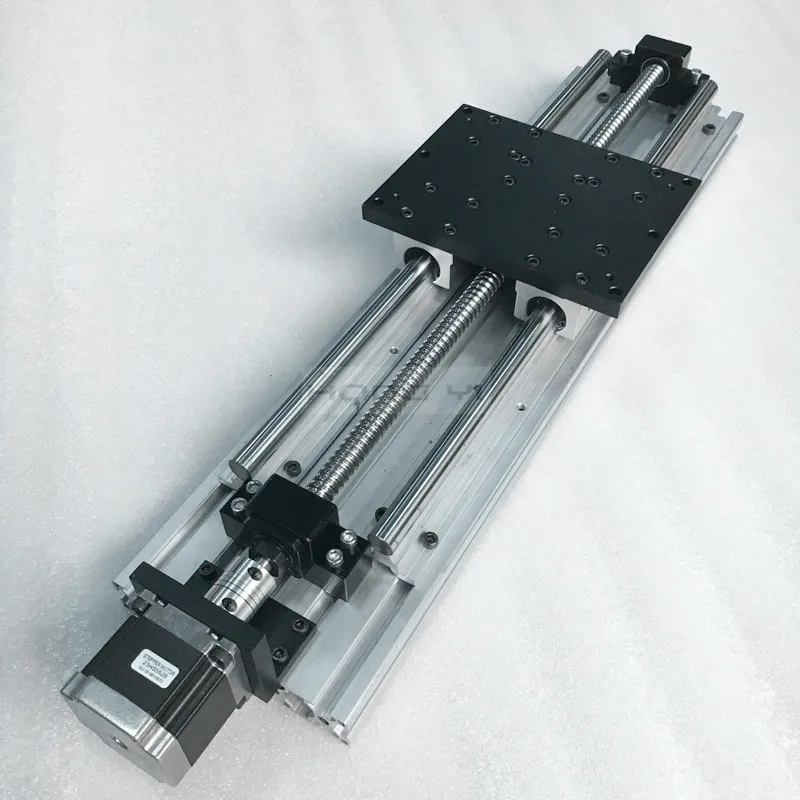

Шариковые профильные рельсовые направляющие.

Благодаря дорожкам качения нагрузка распределяется, что значительно снижает люфт и увеличивает грузоподъемность и износоустойчивость.

Рельсовые направляющие применяются в станках, где требуется высокая точность обработки.

Минусом данных направляющих является высокое требование к поверхности монтажа и качеству крепления.

В связи с высоким требованием к производству такие направляющие стоят достаточно дорого и производителей на рынке не так много. И они дорожат своей репутацией, поэтому качество на достаточно высоком уровне.

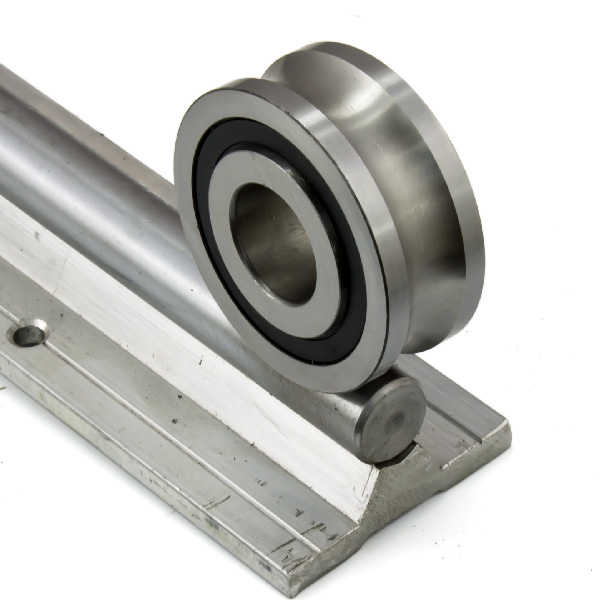

Роликовые профильные направляющие.

Роликовые направляющие являются одним из подвидов рельсовых направляющих. Их отличие в том, что в каретке добавлены ролики и, соответственно, профиль направляющей сделан так, что в нем есть паз под ролики.

Это увеличивает грузоподъемность и износоустойчивость.

Роликовые профильные направляющие применяются в станках для обработки черных металлов, камня и стали.

Направляющие ласточкин хвост.

Направляющие

типа «ласточкин хвост» являться

достаточно точными и применяются в

металлообрабатывающих станках, но в

связи со сложностью их ремонта и замены

используются редко.

Роликовые каретки (ролики) для алюминиевого профиля.

Для 3D принтеров и для лазерных станков очень распространены роликовые каретки, которые перемещаются по алюминиевому профилю, который в свою очередь выступает рамой станка. Очень экономичное и достаточно эффективное решение.

Ролики бывают пластиковые и нейлоновые.

Профиль для ЧПУ (CNC) – экструзионный, он же станочный, он же openbuilds профиль. Бывает T-slot и V-slot.

Для

роликовых направляющих нужно покупать

профиль V-slot. Это важную мелочь упускают

начинающие разработчики ЧПУ станков.

Это еще не все виды направляющих для ЧПУ станков. Свои варианты и предложения пишите в комментариях.

Не забывайте подписываться на канал Youtube и вступайте в группы в Вконтакте и Facebook.

Всем Пока-Пока.

И до встречи в следующей статье.

Понравилась статья? Поделитесь ею с друзьями:

Направляющие скольжения трения, направляющие для станков, направляющие для станков с ЧПУ, направляющие скольжения для станков, направляющие скольжения

Главная страница » Направляющие скольжения трения

I. По характеру трения направляющие скольжения подразделяют на:

1. Полужидкостные. Которые по материалу трущихся поверхностей также разделяют:

Которые по материалу трущихся поверхностей также разделяют:

— чугун — чугун

— чугун – сталь

— чугун – текстолит

— чугун – полимерный материал

— чугун – другой материал

Полужидкостные направляющие обладают высокой контактной жёсткостью, а также надежной фиксацией подвижного органа станка после перемещения в нужную позицию.

2. Жидкостные. Подразделяются по принципу образования несущего масляного слоя

— Гидродинамические. Возникающая гидродинамическая подъемная сила оказывает влияние на процесс трения, снижая силу трения. Простые направляющие, но хорошо работают только на больших скоростях, так как особенно при разгоне и торможении наблюдается нарушение жидкостной смазки. Используются как направляющие главного движения продольно-строгальных и карусельных станков.

— Гидростатические. Здесь осуществляется подача масла под давлением, гарантируя разделение трущихся поверхностей. Толщина слоя смазки больше микронеровностей даже при больших нагрузках. Наиболее широко используются в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях движения, что обеспечивает высокую равномерность и точность движения узлов станка. Однако они сложнее и требуют дополнительных механизмов для фиксации подвижных частей станка в нужной позиции.

Также гидростатические направляющие бывают незамкнутые, воспринимающие прижимные усилия и замкнутые, способные воспринимать большие опрокидывающие моменты. Важным в гидростатических направляющих является обеспечение постоянной толщины масленого слоя при любых нагрузках.

3. Газовые.

— Аэростатические. В данных направляющих разделение трущихся деталей направляющих осуществляется подачей воздуха под давлением, таким образом образуется воздушная подушка. Они обеспечивают низкий коэффициент трения и большой контакт при фиксации подвижного органа станка после перемещения, и фиксирующие устройства не нужны.

II. По форме направляющие разделяются на:

1. Призматические направляющие, которые в зависимости от формы поперечного сечения бывают:

— прямоугольные

— треугольные

— трапециевидные, типа ласточкин хвост

2. Плоские направляющие

3. Цилиндрические направляющие

4. Конические направляющие (для кругового движения)

III. Также направляющие делятся на

1. Охватывающие

2. Охватываемые.

IV. По способности выдерживать опрокидывающие моменты направляющие подразделяются:

1. Замкнутые направляющие, которые имеют планки и клинья, они способны противостоять силам, отрывающим подвижные части направляющих.

2. Незамкнутые направляющие, не предназначены для восприятия отрывающих сил подвижных частей направляющих.

Особенности направляющих скольжения

Большой контакт в направляющих скольжения обуславливает высокие силы трения. Большую разницу представляют сила трения покоя и сила трения движения, последняя в свою очередь зависит от скорости самого движения. Эта разница создает скачкообразные движения узлов на маленьких скоростях, что недопустимо для современных станков с ЧПУ. Кроме того, трение вызывает высокие температуры смазки, изнашивание и быстрый износ направляющих скольжения.

Для исключения схватывания и износа направляющих их делают из различных материалов с различной структурой, разным составом, твердостью и т.д. Более длинные направляющие делают как правило более твердыми и износостойкими. Обычно направляющие делают монолитно с самой станиной из чугуна, это является простым и дешевым решением, однако и обладающим недостатком в виде низкой долговечности. Поэтому для повышения износостойкости направляющих их подвергают закалке 48…53 HRC или покрывают хромом толщиной 25…50 мкм, твердость хромового покрытия составляет 68…72 HRCэ, также осуществляют напыление различных сплавов с содержанием хрома на поверхности направляющих. Современные станины делают из мелкозернистого чугуна, который подвергается закалке ТВЧ.

Современные станины делают из мелкозернистого чугуна, который подвергается закалке ТВЧ.

Возможно и решение в виде стальных накладных направляющих, в виде планок, которые либо крепят винтами к чугунной станине, либо приваривают к стальной станине. Как правило для таких направляющих используют цементируемые стали 20, 20Х и т.д, которые подвергают цементации и закалке до 60…65 HRCэ, азотируемые стали и т.д.

Также для производства накладных направляющих применяются и цветные сплавы – бронзы, цинковые сплавы. Они обладают высокой стойкостью к трению, но достаточно дорогие, применяются в больших, тяжелых станках. Возможны направляющие и из пластмасс – фторопласт, композиционные материалы и т.д., но они не так долговечны и износостойки.

Основными требованиями к материалам направляющих являются:

1. Износостойкость.

2. Благоприятные условия трения (низкий коэффициент трения и т.д.)

3. Жёсткость.

4. Минимальные деформации.

5. Высокая точность и низкая шероховатость.

6. Стойкость к химическим и температурным влияниям.

7. Экономичность.

Довольно серьезной проблемой направляющих скольжения является неравномерность хода на малых скоростях, для ее устранения реализовываются различные решения: использование специальных масел, специальных материалов и покрытий для изготовления направляющих, улучшенные конструкции для подачи смазки в том числе под давлением (гидростатические направляющие скольжения), использование более жестких приводов, повышение качества изготовления и сборки станка, устранения перетягивания при сборке, а также другие решения и даже переход на направляющие качения.

В расточных станках присутствуют большие опрокидывающие моменты и усилия, поэтому здесь предъявляются высокие требования к жесткости направляющих. Точность данных станков напрямую зависит от жесткости направляющих. Чаще это прямоугольные направляющие или в виде ласточкиного хвоста.

Регулировка направляющих скольжения для станков

Важным для нормальной работы направляющих скольжения является наличие зазора между трущимися поверхностями. Для его обеспечения и поддержания в ходе эксплуатации используются регулировочные клинья и планки. На рисунке ниже представлены регулировочные планки 1 и 2 различной конструкции (2- с одним скосом). Прижимная планка 3 замыкает направляющие, обеспечивая необходимый зазор в направляющих. В замкнутых направляющих планка 3 не применяется или устанавливается с большим зазором 0,2-0,5 мм для недопущения аварийных ситуаций в виду перегрузок, чтобы не оторвало узел от направляющих.

Для его обеспечения и поддержания в ходе эксплуатации используются регулировочные клинья и планки. На рисунке ниже представлены регулировочные планки 1 и 2 различной конструкции (2- с одним скосом). Прижимная планка 3 замыкает направляющие, обеспечивая необходимый зазор в направляющих. В замкнутых направляющих планка 3 не применяется или устанавливается с большим зазором 0,2-0,5 мм для недопущения аварийных ситуаций в виду перегрузок, чтобы не оторвало узел от направляющих.

Почти аналогично работают и клинья, их используют для более ответственных и более прецизионных случаев.

Данные клинья и планки работают в таких же условиях трения, как и сами направляющие, поэтому к ним предъявляют теже требования, что и к направляющим скольжения трения. Тоже касается и их смазки, к ним также необходимо обеспечить подвод смазки через смазочные канавки, отверстия, трубки и т.д.

Накладные направляющие скольжения

Кроме направляющих, выполненных как единое целое со станиной, возможен вариант накладных направляющих, которые изготавливаются отдельно и прикручиваются к станине станка.

Накладные направляющие изготавливают в виде планок, пластин, лент или спец профильного проката. Крепление осуществляют с помощью винтов, штифтов, а также возможно приклеивания. Существуют различные технологии изготовления подобных направляющих, возможно применения пластин с твердым поверхностным слоем и мягкой сердцевиной. Накладные направляющие имеют свои плюсы и минусы.

Основными достоинствами накладных направляющих скольжения являются:

1. Накладные направляющие подвергаются объемной закалке, их можно изготовить из более износостойкого материала с более высокими характеристиками трения. То есть они как правило более износостойкие.

2. Легко подвергаются ремонту путем замены на новые, без дополнительной обработки.

3. Используются в сварных станинах.

4. Возможно реализовать сложные конструкции направляющих и устройств их защиты. Так, например, нижнее расположение направляющих токарных станков повышает износостойкость порядка в 2 раза ввиду их улучшенной защиты. Монолитное исполнение затрудняет обработку таких направляющих. А применение циркуляционной смазки еще более увеличивает износостойкость.

Основными недостатками накладных направляющих скольжения являются:

1. Высокая трудоемкость производства (более трудоемкие, чем направляющие, выполненные монолитно со станиной).

2. Меньшая жёсткость по сравнению с монолитным вариантом, так как имеется стык, промежуточное звено.

Похожие записи:

Направляющие для ЧПУ станков своими руками

Содержание статьи:

В конструкции станка с ЧПУ используется несколько типов направляющих. Самодельные устройства нередко комплектуются рельсами из каретки печатной машинки, принтера или покупными. Качество и характеристики направляющих влияют на возможности станка с ЧПУ и точность обработки, поэтому экономить на их покупке не стоит.

Валы круглого сечения

круглые полированные валы

Наиболее широко применяемый и недорогой тип направляющих это полированные валы. Они просто монтируются, обрабатываются, купить такие детали не проблема. Валы производят из высокопрочной стали, в основном, шарикоподшипниковой, марок ШХ15 СГ, ШХ15, 95Х18-Ш. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются. Закалка индукционным методом повышает срок эксплуатации и снижает степень износа. Полированная поверхность позволяет двигаться каретке с минимальным трением за счет идеальной гладкости. Фиксируются валы своими руками, с двух концов, очень просто и быстро.

В продаже множество подделок, выполненных из металла низкого качества. Ведь проверить твердость стали на месте не представляется возможным.

Эта модель направляющих обладает рядом недостатков:

- нет фиксации на основании.

Вал удерживается лишь за счет двух концевых крепежей, что значительно облегчает установку своими руками, но делает направляющие независимыми от столешницы. Это увеличивает вероятность неточностей при обработке, направляющие может повести, со временем они искривляются.

Вал удерживается лишь за счет двух концевых крепежей, что значительно облегчает установку своими руками, но делает направляющие независимыми от столешницы. Это увеличивает вероятность неточностей при обработке, направляющие может повести, со временем они искривляются. - провисают на длинных отрезках. В связи с провисанием валы длиннее 100 см в станкостроении не применяют. Следует также учитывать соотношение толщины и длины вала. Оптимальным считается соотношение 0,05, а лучше от 0,06 до 0,1.

Линейные подшипники на круглый вал

Используется два типа линейных подшипников для направляющих:

- шариковые втулки;

- подшипники скольжения.

Шариковые втулки или подшипники качения по сравнению с каретками рельс обладают двумя большими недостатками: малая грузоподъемность, большой люфт. Чтобы каретка не разворачивалась, нужно на каждую ось ставить по паре валов. Минусы шариковых подшипников качения:

- выдерживают малую нагрузку;

- невысокий ресурс работы — шарик прилегает к валу лишь в единой точке, поэтому здесь образуется высокое давление. Постепенно в месте соприкосновения пробивается канавка и вал необходимо своими руками менять;

- большой люфт — дешевые подшипники (а их большинство) производятся со значительным люфтом;

- легко забиваются опилкой и пылью.

Подшипники скольжения. Подшипники этого типа изготавливают из мягких металлов, капролона, они работают по принципу трения скольжения. Если при эксплуатации выдерживаются все допуски, грузоподъемность и точность такого подшипника не меньше, чем качения. Вместе с тем, ему не страшны опилки и пыль. Но это касается лишь бронзовых деталей, грамотно обработанных.

Постепенно изделие изнашивается и его необходимо периодически подгонять, чтобы убрать зазоры. Чаще всего при изготовлении направляющих своими руками, используются более доступные шариковые подшипники.

Шлицевые валы

шлицевые валы

Вал круглого сечения имеет продольные пазы, по которым двигаются шарики втулки. Конструкция обладает повышенной жесткостью по сравнению простыми шлифованными валами, более длительным сроком эксплуатации, способна воспринимать с втулки усилия кручения.

Конструкция обладает повышенной жесткостью по сравнению простыми шлифованными валами, более длительным сроком эксплуатации, способна воспринимать с втулки усилия кручения.

При этом они также просто устанавливаются на два крепления по концам. Благодаря конструкции можно обеспечивать натяжение вала, поэтому их используют при необходимости крепежа направляющих по концам.

Один из основных минусов шлицевых направляющих — их высокая цена, поэтому в обычных станках с ЧПУ они используются редко.

Цилиндрические валы

цилиндрический вал на основании

Конструкция цилиндрических валов позволяет удерживать уровень по всей длине, полностью исключая провисание под весом каретки или своим собственным. Такие направляющие называются еще линейными опорными валами, фиксируются они прямо к корпусу станка с ЧПУ через предусмотренные в опорах резьбовые отверстия. По таким направляющим могут двигаться каретки большого веса без провисания.

Минусы цилиндрических валов:

- малый срок эксплуатации;

- заметный люфт втулок.

Если подшипники линейного типа одинаково работают с нагрузками разного направления, то на цилиндрических валах каретки показывают меньшую стабильность. Это объясняется замкнутой поверхностью втулок, которой не обладают каретки. Поэтому следует быть готовым к тому, что аппарат с ЧПУ малого размера с увесистой кареткой на опорных валах будет работать с большей погрешностью, нежели такой же станок с ЧПУ на обычных круглых рельсах.

Технология изготовления цилиндрических рельс очень проста, поэтому их производят и известные фирмы, и кустарные мастерские. Этим объясняется разброс технических характеристик и цен. Зачастую каретки и рельсы одного изготовителя «ноу нэйм» не совпадают.

Профильные рельсовые направляющие

линейные направляющие

Такие направляющие устанавливаются в станках ЧПУ особой точности, фиксируются прямо к станине, они могут быть шариковыми и роликовыми.

Шариковые профильные направляющие

На профильных направляющих есть дорожки, по которым перемещается каретка. Поэтому нагрузка распределяется равномерно по длине дорожки: шарик каретки прилегает к рельсу по дуге. Рельсы-направляющие характеризуются геометрической точностью. При перемещении тяжелой каретки их прямолинейность не нарушается. Служат они долго и практически не дают люфт.

Минусы шариковых рельс:

- к местам крепления существуют высокие требования по прямолинейности и шероховатости;

- достаточно сложно монтируются на станок с ЧПУ.

В продаже можно найти модели кареток и направляющих с разными грузоподъемностью и преднатягом. Производство рельс дорого, технология сложна. Поэтому кустари не занимаются их изготовлением, а представленная на рынке продукция достаточно качественная. Достойные направляющие выпускают, например, под марками ТНК и Hiwin.

Роликовые профильные направляющие

Это одна из разновидностей профильных рельс с плоскими пазами качения. Опорные модули вместо шариков оснащаются роликами. Благодаря этой разнице направляющие получаются еще более жесткими, выдерживающими большие грузы и длительный срок эксплуатации. Такие рельсы устанавливают на интенсивно работающее оборудование для фрезеровки камня, прочных марок стали и чугуна.

Призматические рельсы и «ласточкин хвост»

Их устанавливают на металлообрабатывающих производствах, где требуется повышенная жесткость. Рельсы «ласточкин хвост» представляют собой два скользящих друг по другу, плоских элемента. Отличие конструкции в большой плоскости соприкосновения. Такие рельсы нельзя демонтировать, они являются частью станины. Их производство и ремонт довольно сложны, поменять их своими руками вообще невозможно. Поэтому конструкция используется только в профессиональных станках с ЧПУ.

Самодельные направляющие из того, что нашлось под рукой

направляющие из стального уголка

Простейшие направляющие можно собрать своими руками из металлического уголка, подшипников, гаек и болтов. Алюминиевые уголки для направляющих использовать не стоит — деталь придется менять очень часто. Ведь шарикоподшипники каретки будут выедать в ней дорожки. Предпочтительнее стальной уголок или кругляк. В зависимости от интенсивности использования его можно закалить или оставить, как есть. Но непременно следует отшлифовать, уменьшив трение. Наиболее простой и бюджетный вариант это направляющие из старого принтера.

Алюминиевые уголки для направляющих использовать не стоит — деталь придется менять очень часто. Ведь шарикоподшипники каретки будут выедать в ней дорожки. Предпочтительнее стальной уголок или кругляк. В зависимости от интенсивности использования его можно закалить или оставить, как есть. Но непременно следует отшлифовать, уменьшив трение. Наиболее простой и бюджетный вариант это направляющие из старого принтера.

Не следует подбирать слишком широкие подшипники, это бесполезно. Ширина «выедаемой» дорожки на направляющей не зависит от габаритов подшипника. Диаметр болтов должен совпадать с внутренним поперечником подшипника.

Чертежи, схемы и презентация самодельных направляющих в видеороликах:

Как выбрать направляющие для ЧПУ станка? – статья

Все подвижные узлы в станках ЧПУ для обеспечения высокой точности выполняемых работ движутся по направляющим. Поэтому точность и скорость обработки материалов, долговечность всего оборудования в целом, качество работы и даже затрачиваемая мощность ЧПУ станков в большой степени зависят от кого, какие используются линейные направляющие.

От качества изготовления направляющих для ЧПУ станка и хорошего технического состояния зависит эффективность работы на всем оборудовании, потому их подбор и своевременное обслуживание являются задачами первостепенной важности на любом предприятии. Выбирая направляющие фрезерного станка, следует учитывать самые высокие конструктивные требования:

Выбирая направляющие фрезерного станка, следует учитывать самые высокие конструктивные требования:

- Должна быть обеспечена высокая жесткость, вне зависимости от показателей длины.

- Высокое сопротивление нагреву в ходе рабочего процесса.

- Низкое влияние на погрешность станка.

- Низкий коэффициент трения.

- Минимальная потребность в смазочных материалах.

- Сопротивляемость износу.

- Наличие защиты от повреждений других элементов в результате выхода из строя одного из них.

С конструктивной точки зрения все линейные направляющие можно разделить на те, которые используют силы скольжения и силы качения. Обе эти технологии на практике воплощены в следующих видах направляющих для ЧПУ станка:

- Круглые направляющие. Это более простая конструкция, но обеспечивающая меньшие нагрузки. В процессе работы и повышения нагрузки сильно повышается нагрев в результате трения, вследствие чего уменьшается ресурс всей опорно-направляющей группы. Подшипники круглых направляющих традиционно не имеют собственной системы внутренней смазки. Для обеспечения стабильной работы использование таких изделий на фрезерных станках высокой мощности не целесообразно. Круглые направляющие для ЧПУ систем лучше устанавливать в местах не слишком активных перемещений или на станках «малой» категории, смазывая механизмы вручную.

- Рельсовые или прямоугольные направляющие конструктивно более совершенны. При наличии собственного пыльника, защищающего подшипники, ниппели, сальники, а также возможности подключения системы подачи смазочных материалов, такие направляющие более надежды и универсальны. При работе наблюдаются меньшие потери на трение и отсутствие больших погрешностей. Правда, стоимость таких направляющих выше.

Рельсовый тип направляющих считается более предпочтительным, так как способен справляться с повышенными нагрузками скоростных промышленных автоматических станков. Принцип работы фрезерного станка с такими направляющими следующий: направляющие крепятся на станину, а на каретки, в которые заключены шарики или ролики для обеспечения качения, закрепляются подвижные части станка. Движение вдоль стола по оси Y создает портал с кареткой шпинделя. Для перпендикулярного движения по оси X задействуется каретка шпинделя, которая передвигается по порталу. Когда необходимо движение по оси Z, передвигается сам шпиндель по траектории действия направляющих. Таким образом обеспечивается высокая точность и скорость фрезеровки в абсолютно любом направлении.

В цилиндрических направляющих для ЧПУ станков используется специальная опора – рельса с округлой выемкой, повторяющей размеры вала. Это предупреждает прогиб направляющей под воздействием собственного веса и нагрузки во время работы механизма. Сами рельсы вплотную крепятся на станине, обеспечивая жесткость. Вал плотно прилегает к опоре и во время движения движется строго в ограниченной области.

Несмотря на улучшенную конструкцию, цилиндрические валы на опоре имеют схожие с полированными валами недостатки. У втулок может наблюдаться достаточно высокий люфт и быстрый износ, хотя общая грузоподъемность такой направляющей значительно выше.

Сложность лишь возникает при выборе подходящей каретки. Вся суть в том, что линейные подшипники на полированные валы полностью огибают вал по всему контуру, что невозможно на цилиндрических рельсах, где каретки примыкают только в определенном диапазоне, так как вал должен опираться на рельсу. В результате слишком тяжелый шпиндель может понизить точность станка. При таких условиях обычный вал действует точнее. Потому выбор каретки при оснащении станка цилиндрическими направляющими на рельсах очень важен.

Цилиндрические направляющие для ЧПУ станков на рельсовых опорах, как и обычные шлифованные валы, очень просты в изготовлении. Потому цена на них всегда ниже, чем при покупке профильных. При одинаковом бюджете вы сможете позволить себе наиболее качественные направляющие.

Потому цена на них всегда ниже, чем при покупке профильных. При одинаковом бюджете вы сможете позволить себе наиболее качественные направляющие.

Конструкция с использованием профиля и рельс позволяет добиться высочайшей точности фрезеровки, что определяет сферу их применения. По аналогии с цилиндрическими, профильные направляющие для ЧПУ фрезерных станков крепятся на неподвижную часть. Поверхность рельсы предварительно обрабатывается и тщательно шлифуется во избежание самых мелких коррозий и выемок. За счет наличия боковых выемок в виде обоймы для шариков каретка перемещается вдоль балки. В отличие от круглого вала площадь соприкосновения не точечная, а в виде линии. Это создает определенные преимущества:

- Уменьшается сила трения.

- Повышается износостойкость рельсы.

- Увеличивается точность работы станка.

- Повышается грузоподъемность и способность выдерживать нагрузки.

- Обеспечивается минимальный люфт или его полное отсутствие.

Если направляющие для ЧПУ станка устанавливаются для работы при высоких нагрузках, возможна дополнительная подача смазки на блок шариков и физико-химическая обработка деталей. Для профильных направляющих для ЧПУ станков характерна установка защиты от загрязнения внешней среды в виде пыльников и защитного корпуса. Это является необходимой мерой, поскольку пятно контакта шариков с поверхностью рельсы должно быть чистым и ровным, от этого зависит длительность и качество работы механизма.

Профильные направляющие для ЧПУ механизмов более дороги и сложны в производстве. Производить некачественный продукт попросту бессмысленно, потому наше предприятие выставляет самые строгие требования к качеству продукта.

Учитывая конструктивные особенности и технические характеристики линейных направляющих для ЧПУ станка, можно сделать вывод, что использовать их следует для различных целей:

- Для решения сложных задач по обработке высокопрочных металлов и натурального камня с планируемой площадью рабочего поля более 0,7 м кв.

единственным верным вариантом будет выбрать профильные рельсовые направляющие.

единственным верным вариантом будет выбрать профильные рельсовые направляющие. - Если же в ваших планах – обработка более мягких материалов на небольшом рабочем поле станка (в пределах 20х30 см), то с такой задачей легко справятся цилиндрические валы небольшого диаметра.

Если выбрать направляющие вам все еще сложно, вы можете позвонить в наш инженерно-технический отдел (044) 229-65-57 и наши инженеры помогут вам подобрать прочные и надежные направляющие для ЧПУ техники в зависимости от конструктивных особенностей станка и планов по его эксплуатации.

Если хотите сделать запрос или оформить заказ:

Подберем оптимальное решение по цене и срокам поставки.

Отдел продаж:

Телефон: (044) 229 65 56

Email: [email protected]

Если нужна техническая консультация:

Поможем с расчетом нагрузок и подбором комплектующих.

Технический отдел:

Телефон: (044) 229 65 57

Email: [email protected]

Мини направляющие для чпу станков

В данной статье будут рассмотрены виды направляющих для станка с ЧПУ, их основные особенности и преимущества.

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается низкой стоимостью, легкостью обработки и установки.

Полированные валы изготавливаются из высоколегированных сталей, как правило — конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой.

Это обеспечивает продолжительное время работы и сопутствует меньшему износу вала.

Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением.

Валы крепятся только в 2 точках на концах, и поэтому монтаж их не представляет особой сложности.

Однако многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости.

К недостаткам полированных валов относятся:

1. Отсутствие крепления к станине.

Вал крепится в двух точках на концах — это облегчает монтаж направляющих, однако приводит к тому, что направляющие устанавливаются независимо от рабочей поверхности стола. В то же время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом. Такая связь снижает погрешности обработки, если рабочий стол подвергался искривлению, «повело винтом» — направляющие, повторяя изгибы стола, нивелируют часть погрешности.

2. Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине — для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06—0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР.

Виды линейных подшипников на вал:

1. Шариковые втулки

Линейные подшипники качения имеют большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики.

Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность.

- Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

- Недолговечность.

- Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

- Люфт

- Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

- Достаточно чувствительны к пыли и стружке на валу

2. Линейные подшипники скольжения

Втулки скольжения используют трение скольжения и изготавливаются из бронзы, латуни, капролона и иных материалов.

При должном соблюдении допусков бронзовый подшипник скольжения не уступает подшипнику качения в точности и грузоподъемности, и при этом легче переносит пыль и стружку. Однако необходимо быть уверенным, что вы всегда сможете достать материал для подшипника и обработать его как нужно.

Кроме того, периодически, по мере износа подшипник скольжения приходится подгонять для устранения зазоров. В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

ШЛИЦЕВЫЕ ВАЛЫ (BALL SPLINE)

Шлицевые валы имеют специальные дорожки качения для шариков втулки. Они более износостойкие и жесткие, чем обычные валы, а также могут воспринимать крутильные усилия с втулки.

Сочетая в себе преимущества монтажа валов, износостойкость профильных рельсов с возможностью создания натяга, шлицевые валы находят применение там, где требуется монтаж направляющих исключительно на концах.

Однако, из-за их существенно более высокой стоимости (по сравнению с полированными валами) они редко применяются в строении обычных станков.

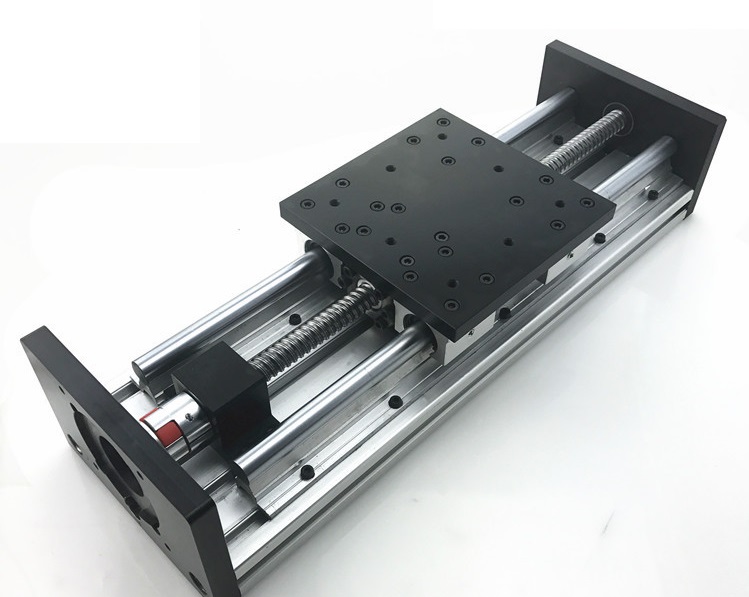

ВАЛЫ НА ОПОРЕ

Линейные валы на опорах (цилиндрические рельсы) служат для поддержки направляющей по всей длине, что предотвращает её прогиб под воздействием нагрузки или собственного веса при большой длине и массе движущейся каретки.

Цилиндрические рельсы крепятся непосредственно на станок.

Отверстия с резьбой в опоре выполнены специально для удобного крепления и обеспечивают надежную фиксацию направляющей на станине.

Цилиндрические рельсы имеют общие недостатки с полированными валами — высокий люфт у втулок, недолговечность. Однако цилиндрические рельсы уже не провисают на длине, и имеют большую грузоподъемность.

В отличие от линейных подшипников на валы, каретки на цилиндрические рельсы реагируют на разнонаправленные нагрузки по-разному.

Это происходит потому, что шариковые втулки на вал — замкнутые по контуру, а каретки на рельсы — нет. Этот эффект может привести, например, к тому, что небольшой станок с тяжелым шпинделем на цилиндрических рельсах может показать точность хуже, чем аналогичная конструкция на валах.

Этот эффект может привести, например, к тому, что небольшой станок с тяжелым шпинделем на цилиндрических рельсах может показать точность хуже, чем аналогичная конструкция на валах.

Валы и цилиндрические рельсы просты в производстве. По этой причине существует множество именитых и безымянных производителей данного продукта, и качество, и параметры разнятся соответственно в весьма широких пределах. Бывает так, что каретки одного и того же безымянного производителя не подходят к его же валам из другой партии.

ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Профильные рельсовые направляющие используются там, где требуется высокая точность. Так же как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка.

В профильных рельсах сделаны специальные дорожки качения. В результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно — профиль касания шарик-рельс уже не точка, а дуга.

Профильные рельсы отличаются высокой точностью и прямолинейностью, отменной грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием.

Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки.

Как правило, рельсы и каретки выпускаются в нескольких вариантах – с преднатягом и грузоподъемностью разной степени.

Классическим примером могут служить рельсовые направляющие Hiwin и THK.

Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов. Они, как правило, дорожат своей репутацией, потому качество профильных рельсов гораздо стабильней.

Мы рекомендуем всегда, когда это возможно, использовать именно профильные рельсовые направляющие известных брендов для построения станков с ЧПУ.

РОЛИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Роликовые рельсы являются подвидом профильных направляющих, у которых дорожки качения — плоские, а вместо шариков в опорных модулях использованы ролики.

Это позволило увеличить жесткость направляющей, грузоподъемность и долговечность.

Роликовые направляющие используются в высоконагруженных металлообрабатывающих станках с ЧПУ, предназначенных для фрезеровки черных металлов, стали, камня.

Вряд ли Вы ищете именно такие направляющие, иначе Вы бы не читали данную статью.

Полированные валы и цилиндрические рельсы

Цилиндрические направляющие используются в станках с ЧПУ, для которых точность обработки не так важна, и на первое место ставится стоимость оборудования. Технология индукционной закалки поверхности (твердость доходит до 60 HRC) повышает износостойкость, последующая шлифовка до Ra 0,8 max уменьшает коэффициент трения. Используются в комплекте как с бронзовыми или фторопластовыми втулками скольжения, так и с подшипниками качения.

Полированные валы

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

- при использовании подшипников качения давление со стороны шарика прикладывается в одной точке, со временем в этой точке продавливается канавка;

- повышенная чувствительность к стружке и пыли;

- невозможность подгонки подшипника к валу и создания преднатяга.

Тем не менее, эти минусы нивелируются низкой стоимостью и простотой замены вала, а проблема пыли и стружки в дерево- и камнеобрабатывающих мастерских решается установкой вытяжки с раструбом непосредственно в рабочей зоне.

Цилиндрические рельсы на опорах

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Используются при построении бюджетных станков с рабочей зоной более 1 м. Но есть один нюанс, обуславливаемый конструкцией подшипников. Разомкнутый контур подшипника воспринимает усилия, прилагаемые в разных направлениях, по-разному, что требует контроля совпадения центра масс устанавливаемой на стол заготовки и геометрического центра стола. По этой же причине не применяются в кинематических схемах осей Z в станках с тяжелыми шпинделями.

Цилиндрические направляющие – бюджетный вариант, идеально подходящий для использования в малогабаритных или ненагружаемых станках с легкими шпинделями.

Пожалуй самый простой и дешёвый способ сделать направляющие.

Пожалуй самый простой и дешёвый способ сделать направляющие.

rekod » 21 июн 2016, 12:49

В качестве направляющих – мебельные шариковые направляющие (25см., BOYARD, 49р. за 2шт. сразу).

Пробовал их рукой расшатывать – люфта не чувствуется вообще. Скользят – идеально.

В качестве ходовой гайки: в бруске проделано отверстие и туда вбита молотком врезная гайка M8, а чтобы не вылетала – пару саморезов по краям.

Вся механика (без движка и электроники) встала менее чем в 200р.!

хинт: Для параллельности не стал прыгать с линейкой и штангенциркулем, а тупо прикрутил одну направляющую шурупами, затем проложил брусок у которого грани 100% уже параллельны, а с другой стороны прижал другую направляющую и также прикрутил.

С ходовой шпилькой конечно накривил (на видео есть момент где застревает в определённом месте, но это поправимо), т.к. торопился (собрал за пару часов всё это).

Видео:

https://www.youtube.com/watch?v=mY6fB5BOUpU

Что планирую: сделать по такому же принципу все оси – X, Y и Z.

По ощущениям конструкция довольно жёсткая.

Хочется использовать для гравировки (тоненьким сверлом) по мягким материалам (дерево, пластик), а возможно и фрезировки.

Что скажете?

Полное руководство по обработке с ЧПУ

Правило 1. Все дороги ведут к радиусам

Поскольку большинство сверл имеют цилиндрическую форму, это означает, что любые внутренние разрезы, которые вы делаете, также создают изогнутый угол / край, также известный как филе. При проектировании детали с внутренним скруглением следует придерживаться правила «чем больше, тем лучше». Полученный угол будет составлять половину диаметра используемого инструмента.

Используйте нестандартный радиус, например 1,25 мм, а не 1 мм, чтобы обеспечить зазор для инструмента для резки угла.По возможности используйте другой радиус стен и пола, чтобы можно было использовать один и тот же инструмент.

Точное измерение внутренних углов будет зависеть от глубины обрабатываемой полости. При вставке внутренних углов и кромок учитывайте радиус, превышающий одну треть глубины полости.

Правило 2: Поднутрения для прямых углов

Чтобы создать прямые углы в детали, обработанной на станке с ЧПУ, лучше добавить поднутрения в конструкцию, чем пытаться уменьшить радиус углов для достижения аналогичного эффекта.Чтобы избежать дополнительных затрат на специальные инструменты, разработайте поднутрение стандартного размера, то есть шириной от 3 до 40 мм с шагом в миллиметры. Из-за формы используемых инструментов по возможности старайтесь, чтобы поднутрения были неглубокими. Максимально достижимая глубина подрезающих инструментов будет вдвое больше ширины головки.

Правило 3: Скругления создают полости

Глубина полости / кармана обычно зависит от диаметра инструмента, используемого для изготовления внутренних галтелей. Ориентировочно глубина кармана должна быть в 3-4 раза больше диаметра инструмента.Если диаметр инструмента больше, чем в 6 раз, потребуется инструмент большего размера. Это приведет к снижению радиуса углов.

При обработке кармана также следует учитывать ширину выемки. Сохранение глубины, равной максимум 4-кратной ширине, является хорошим ориентиром.

Правило 4: Высокие элементы, плохая вибрация

Как и в случае с глубиной полостей и карманов, максимальная высота высоких элементов в 4 раза превышает ширину элемента. Чем выше элемент, тем больше он подвержен вибрации, что снижает точность обработки детали.

Правило 5: Избегайте тонких стенок

Вообще говоря, лучше иметь более толстые стенки в конструкции вашей детали. Как и в случае с высокими стенами, при создании тонких элементов вибрации усиливаются. При обработке пластмасс также следует учитывать нагрев. Более тонкие стенки будут более подвержены размягчению и деформации из-за трения головки инструмента.

Ориентировочно минимальная толщина пластиковых стен составляет от 1,0 до 1,5 мм. Минимум стен в пределах 0.Для металлических деталей возможны 5 мм и 0,8 мм. Стены должны быть толще, если они несущие, или выше, чтобы избежать вибрации и дребезжания.

Правило 6. При выполнении отверстий придерживайтесь стандартов

При фрезеровании с ЧПУ можно выбрать один из двух типов отверстий: глухие и сквозные. Независимо от того, какой из этих типов выбран, рекомендуемая глубина и диаметр одинаковы. Диаметр отверстия должен соответствовать стандартным размерам сверл от 25,5 мм (более 1 мм в диаметре) и выше.Максимальная глубина отверстия зависит от номинального диаметра отверстия. Обычно глубину отверстия создают в 10 раз больше номинального диаметра отверстия.

Правило 7. Придерживайтесь стандартов для резьбы

При создании резьбы также важно придерживаться стандартных размеров. Чем крупнее резьба, тем легче ее обрабатывать. Длина должна быть максимально в 3 раза больше номинального диаметра отверстия. Избегайте дополнительных затрат, придерживаясь стандартных размеров резьбы в деталях.

Руководство по обработке с ЧПУ – Типы станков, преимущества

Обработка с числовым программным управлением (ЧПУ) – это высокоточный метод изготовления деталей по индивидуальному заказу из различных материалов с очень жесткими допусками. Есть много преимуществ, которые дает внедрение производственного решения для обработки с ЧПУ.

Есть много преимуществ, которые дает внедрение производственного решения для обработки с ЧПУ.

Понимание обработки с ЧПУ

Обработка с ЧПУ считается субтрактивной технологией производства, что означает, что конечный продукт формируется путем выборочного удаления лишнего материала с заготовки.Каждая операция сквозной обработки с ЧПУ следует аналогичному четырехэтапному производственному процессу.

Эти четыре этапа производства :

Детали, изготовленные с помощью ЧПУ, обычно начинаются как начальные проекты из программного обеспечения автоматизированного проектирования (CAD). На этапе проектирования инженеры тщательно продумывают все аспекты желаемого конечного продукта, такие как параметры оптимальной производительности, рабочие условия для конечной части и допустимые уровни отклонений.

По завершении начальной фазы проектирования модель САПР должна быть преобразована в функциональную программу ЧПУ с использованием программного обеспечения для автоматизированного производства (CAM). Программное обеспечение CAM может извлекать геометрические требования из исходного файла модели САПР и переводить их на язык программирования, совместимый с ЧПУ, например G-код или M-код, который будет определять механические операции станка.

Затем оператор станка с ЧПУ должен настроить как станок, так и целевой материал в соответствии со спецификациями, требуемыми программой ЧПУ.Оператор следит за тем, чтобы подходящие режущие или сверлильные инструменты были правильно установлены и согласованы с соответствующими битами или концевыми фрезами. Оператор также должен установить заготовку, как правило, либо в стационарном зажиме, либо непосредственно на станке с ЧПУ.

- Выполнение запрограммированных операций

Наконец, оператор станка с ЧПУ выполняет требуемые механические процессы. Во время работы программа ЧПУ точно контролирует движения станка.

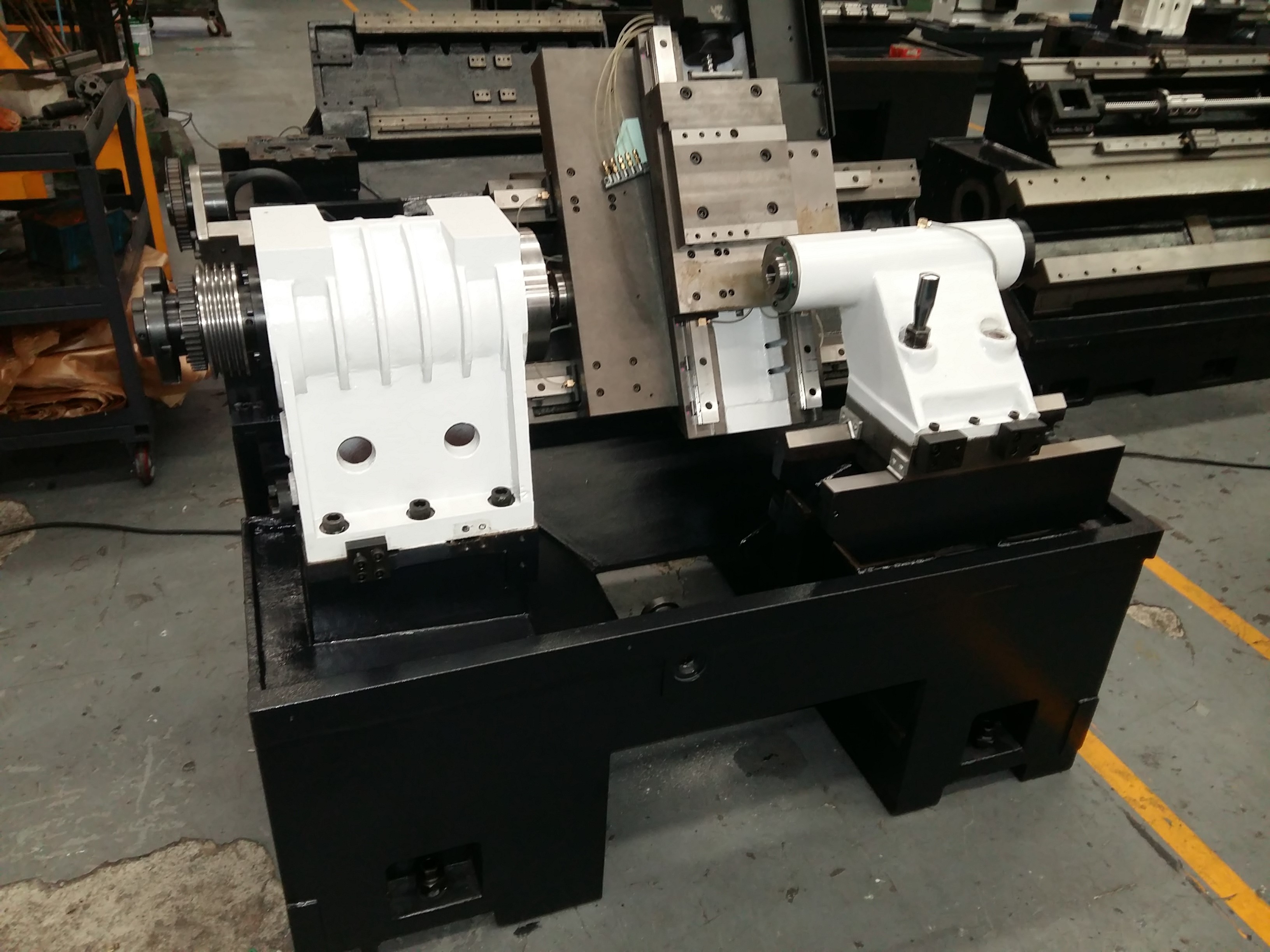

Типы станков с ЧПУ

Наиболее распространенными типами станков с ЧПУ являются те, которые используют режущие инструменты для удаления излишков материала с заготовки. Несмотря на то, что существуют станки с ЧПУ, которые используют операции гидроабразивной резки и электроэрозионной обработки (EDM), это руководство будет сосредоточено на пяти наиболее распространенных категориях из следующего списка, разделенных на две основные категории: 3-осевые и многоосевые станки.

Несмотря на то, что существуют станки с ЧПУ, которые используют операции гидроабразивной резки и электроэрозионной обработки (EDM), это руководство будет сосредоточено на пяти наиболее распространенных категориях из следующего списка, разделенных на две основные категории: 3-осевые и многоосевые станки.

3-осевые станки с ЧПУ

3-осевые станкипозволяют режущим инструментам перемещаться по прямым трехмерным векторам (вверх и вниз, влево и вправо, вперед и назад).Есть два типа 3-х осевых станков с ЧПУ:

При фрезеровании с ЧПУ заготовка остается неподвижной, и высокоскоростной режущий инструмент опускается на заготовку, чтобы удалить излишки материала. Этот тип машины очень полезен для формирования основных геометрических фигур.

Руководство по фрезерованию с ЧПУ:

- Токарные станки с ЧПУ (токарные станки)

При токарных операциях с ЧПУ режущий инструмент остается неподвижным, в то время как заготовка вращается на шпинделе с высокой скоростью.Токарная обработка с ЧПУ позволяет изготавливать цилиндрические детали быстро и с жесткими допусками. Например, Technox Machine and Manufacturing имеет токарные станки с ЧПУ, которые могут изготавливать детали с размерами до 152 дюймов в диаметре и 240 дюймов в длину, сохраняя при этом жесткие допуски ± 0,001 дюйма. Большой недостаток 3-х осевой токарной обработки заключается в том, что можно эффективно изготавливать только цилиндрические детали.

Щелкните здесь, чтобы узнать больше о различиях между фрезерованием и токарной обработкой с ЧПУ.

Многоосевые станки с ЧПУ

Многоосевые станки с ЧПУ похожи на 3-осевые станки, но с большей степенью свободы в механических движениях.Например, многоосные станки могут выполнять операции вращательной и диагональной резки. Есть три основных типа многоосевых станков с ЧПУ:

Есть три основных типа многоосевых станков с ЧПУ:

- Индексированные 5-осевые фрезерные станки с ЧПУ

Несмотря на то, что этот тип фрезерного станка во время работы может резать только по 3 линейным осям, в перерывах между операциями оператор имеет возможность вращать станину и головку инструмента для следующего резания, что позволяет расширить возможности формования.

- 5-осевые фрезерные станки непрерывного действия с ЧПУ

Этот тип станка обеспечивает непрерывное движение по трем линейным осям и двум осям вращения во время работы.Это дает оператору возможность создавать очень сложные формы из целевой заготовки.

Фрезерно-токарные центры объединяют в себе функции токарных и фрезерных станков с ЧПУ. Заготовку можно вращать на шпинделе с высокой скоростью или точно позиционировать для фрезерных операций.

Проектирование деталей, обработанных с ЧПУ – Проектирование моделей в САПР

2D-векторное или 3D-проектирование твердых деталей в САПР является отправной точкой для обработки детали с ЧПУ. Помимо требований к конструкции, непосредственно связанных с конечным применением продукта, инженеры также должны помнить о возможностях и ограничениях станка с ЧПУ, который будет использоваться для фактических операций резки.

Инженер должен преобразовать исходный файл модели САПР в формат, совместимый с ЧПУ, такой как формат STEP или IGES с открытым исходным кодом, или более ограниченный формат, такой как IPT или SAT. Для инженера также считается лучшей практикой создать технический чертеж, который будет отправлен вместе с цифровыми инструкциями САПР. Эти чертежи используются для проверки допусков и геометрических характеристик конструкции; помочь машинисту определить основные особенности детали; и служить реальным источником проверки в случае возникновения вопросов.

Преимущества обработки с ЧПУ

Обработка с ЧПУ дает конкурентных преимуществ , в том числе:

- Быстрое выполнение заказа

- Высокая точность

- Широкие возможности настройки

- Создает продукты с исключительными физическими свойствами и порогами производительности

youtube.com/embed/fh68xgC0HuU?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Используемые материалы

Правильный выбор материала имеет решающее значение для операций обработки с ЧПУ.Этот выбор во многом зависит от ожидаемого использования конечного продукта. Вам нужно будет изучить диапазон свойств материала , чтобы определить, какой из них лучше всего подходит для вашей конструкции, например:

- Предел прочности

- Жесткость

- Удобство эксплуатации

- Химическая стойкость

- Коррозионная стойкость

- Тепловые свойства

В Technox мы используем широкий спектр материалов для наших операций обработки, в том числе:

- Сталь

- Нержавеющая сталь

- Алюминий

- Латунь

- Медь

- бронза

- Никель

- Чугун

- Inconel®

- Хастеллой®

- Пластмассы

Приложения для обработки с ЧПУ

Детали, обработанные на станках с ЧПУ, используются в самых разных отраслях промышленности.В Technox мы обслуживаем широкий спектр секторов, в том числе:

- Сталь

- Продукты питания и напитки

- Пластмассы

- Бумага

- Текстиль

- Переработка

- Нефть и газ

- Мощность жидкости

- Строительство

Обработанные детали с ЧПУ на Technox

В Technox Machine and Manufacturing мы предлагаем нашим клиентам универсальные индивидуальные решения и выполняем работы только высочайшего качества.Наши возможности обработки включают:

- Расточка

- Фрезерный

- Бурение

- Нарезание резьбы

- Нарезание резьбы

- Расточка

- Зенковка

- Накатка

Если вам нужна дополнительная информация о преимуществах партнерства с Technox, пожалуйста, свяжитесь с нами или запросите расценки .

Преимущества и недостатки станочного центра с жесткими и линейными направляющими для станков с ЧПУ? Наконец-то прояснил!

Характеристики линейного рельса

Во-первых, преимущества линейного рельса

1.Сборка легкая и простая, немного потренировавшись, вы сможете выполнить качественную сборку. Поскольку точность станка слишком велика, определяется точность передаточного механизма. Механизм передачи обычно состоит из троса и винта. То есть точность проволочной рейки и самого винта определяет точность станка. Все они существуют в виде стандартных деталей. Для

s, если вы выберете соответствующую точность, предоставленную производителем, обычно не будет большой проблемы.

2. Существует множество вариантов выбора, будь то форма конструкции или уровень точности рельса, метод смазки или несущая способность, метод обработки, скорость движения и другие параметры. Вы можете произвольно настроить в соответствии с конкретными условиями вашей спроектированной машины. Тип рельса, который вам нужен.

3. Скорость бега высокая. Многие станки теперь работают очень быстро, особенно на холостом ходу. Во многом это связано с заслугой линейной направляющей, потому что режим работы трения качения и высокоточная обработка обеспечивают станок.Точность и стабильность высокоскоростной работы значительно повысили эффективность обработки и точность обработки.

4. Высокая точность обработки. В качестве линейного ориентира в качестве стандартного продукта и материал, и метод обработки вошли в приемлемый контролируемый диапазон. Поэтому большинство станков в области прецизионной обработки используют высокоточные линейные направляющие. Как руководство по станку, это также значительно гарантирует точность обработки станка. На внутреннем рынке лучше работают технологии Нанкина, линейная направляющая Hanjiang, на Тайване есть серебряная линейная направляющая, в Германии – компания Rexroth, в Японии – линейная направляющая THK и т. Д.Эти бренды значительно обогатили и удовлетворили потребности рынка в рельсах с различными требованиями. Физические лица предпочитают использовать THK из Японии. Стабильная работа и высокое качество исполнения – высокие цены.

Д.Эти бренды значительно обогатили и удовлетворили потребности рынка в рельсах с различными требованиями. Физические лица предпочитают использовать THK из Японии. Стабильная работа и высокое качество исполнения – высокие цены.

5. Длительный срок службы, так как режим работы линейного рельса – трение качения. Стальные шарики в ползуне приводят в движение подающий компонент, катясь по рельсу. Сила трения этого трения качения меньше, чем у жесткого рельса. Многие, поэтому, будь то эффективность передачи или срок службы, линейный рельс должен быть намного более идеальным, чем жесткий рельс.

6. Низкие эксплуатационные расходы. Независимо от стоимости обслуживания или удобства, рельс имеет свои естественные преимущества и удобство, потому что в качестве стандартной детали заменяемая форма рельса аналогична замене винта. Конечно, есть еще какие-то корректировки точности ответа, но по сравнению с хард-треком это действительно удобно.

7. Цикл доставки короткий. Общий цикл поставки линейного рельса может быть выполнен в течение полугода, если вы не выберете иностранные бренды, такие как Rexroth и THK.Фактически, у этих двух брендов также есть соответствующие перерабатывающие предприятия в Китае. До тех пор, пока выбранная вами модель рельсов не очень предвзята, можно гарантировать период доставки примерно в полмесяца, а линейные рельсы Тайвань Шаньинь могут даже достичь однонедельного цикла доставки, но то же самое. трек не имеет такого хорошего времени для контроля. Если действие относительно велико, например, переделка, цикл может быть неопределенным более нескольких месяцев.

Во-вторых, недостатки линейного рельса

1.Грузоподъемность относительно небольшая. Этот относительно небольшой размер предназначен только для жестких рельсов. Фактически, рельсы многих крупных заводов значительно улучшили свою несущую способность благодаря некоторым конструктивным решениям. Конечно, это относительно жесткие рельсы. По грузоподъемности он пока относительно невелик.

2. Стабильность относительно слабее, чем у жесткой шины, например, способность противостоять вибрации, но я все же хочу подчеркнуть, что эта слабость связана с жесткой направляющей.Фактически, гладкость многих линейных направляющих теперь также очень хорошая, если проектируемое вами оборудование не является слишком особенным, оно, как правило, может удовлетворить потребности.

3. Обратите особое внимание на защиту рельсов во время транспортировки и сборки. Как стандартная деталь, его уникальные конструктивные характеристики ставят его в затруднительное положение, которое относительно легко повредить, например, тонкая форма, ведущая к рельсам. Недостаточная жесткость, склонность к изгибу и деформации при сжатии, что приводит к потере точности; например, поскольку это сталь, если она не защищена от ржавчины, она легко контактирует с водой или другими растворителями во время транспортировки и сборки.Могут быть вызваны такие явления, как ржавчина и коррозия, что приводит к потере точности.

Выше приведены некоторые элементарные знания о жестких рельсах и линейных рельсах от дизайнера, который занимается проектированием станков более 10 лет. Надеюсь, это поможет тебе.

linearˈlinēər

Станочный цех с ЧПУ: полное руководство

Что такое механический цех?Механический цех – это место субтрактивного производства. Это не «магазин», как магазин, а, скорее, помещение или здание с оборудованием, где механики и другой технический персонал делают вещи.Магазин может быть частью большого завода или помещением в помещении малого бизнеса.

Под «машинами» понимаются единицы оборудования с режущими инструментами. Эти машины могут использоваться для сверления, резки, формовки… всего, что связано с удалением материала из блока металла, пластика или другого сырья. В механических цехах также может быть другое оборудование, такое как 3D-принтеры, но субтрактивное производственное оборудование является основной проблемой.

Механические цеха могут эксплуатироваться производителями продукции определенных торговых марок или сторонними производителями (например, 3ERP), которые предлагают индивидуальные онлайн-услуги по механической обработке ряду клиентов из различных отраслей. (Вы будете удивлены, сколько предприятий в тот или иной момент нуждаются в услугах механического цеха!)

(Вы будете удивлены, сколько предприятий в тот или иной момент нуждаются в услугах механического цеха!)

Механические цеха существуют с 19 века. Однако сегодняшние механические цеха совсем другие. Чтобы узнать больше о возможностях обработки с ЧПУ 3ERP.

Вещи, которые вы найдете в механическом цехе

Механические цеха содержат много единиц оборудования, хотя ассортимент и тип оборудования зависят от размера и назначения предприятия.

Магазины обычно содержат некоторые или все следующие станки в дополнение к другим:

- Фрезерный станок . Фреза – это машина, которая использует роторные фрезы для удаления материала с заготовки. Существует множество типов и размеров фрез, что позволяет фрезерному станку выполнять различные виды резки, от нарезания резьбы до черновой обработки.