концевых, червячных. Как производится заточка концевых фрез? Как затачивать фрезы

Такая операция, как заточка фрезы по дереву, не так уж и проста. Этот процесс требует определенных знаний и умений.

Приобрести фрезы по дереву в Киеве и в других городах сейчас не представляет большой проблемы. Но рано или поздно самая качественная из них затупится, и тогда придется ее затачивать. Как это правильно сделать?

Фреза по дереву: основные правила заточки

Зубчики изделия могут быть абсолютно разными. Наклон этих элементов может быть разным и характеризуется основной частью кромки. Параметры определения подходящих зубцов зависят от инструмента, а также от особенностей выбранного вами изделия.

Процесс заточки фрезы может обходиться и без специального дорогостоящего оборудования, так как можно использовать алмазные бруски малой толщины. При этом нужно пользоваться обычной водой или жидкостью с мыльным раствором. Когда процесс заточки подойдет к концу, стоит вымыть и высушить инструмент.

Сначала фрезу необходимо демонтировать. Главное, чтобы вы не забыли очистить ее от смол и древесины. С данными задачами способен справиться обычный растворитель.

Чтобы эффективно решить данные проблемы, вы должны делать выбор в пользу качественных материалов. Если вы этого не сделаете, то и работа не принесет желаемого результата.

- вам нужно пользоваться брусками с различным уровнем зернистости. Этот параметр зависит от того материала, который вы собираетесь удалить;

- немаловажную роль играет чистота основания, определенная вами изначально. Перед тем, как производить процесс заточки, стоит убедиться в том, что брус будет нужной вам формы;

- симметрия сохраняется только в том случае, если вы попытаетесь в процессе заточки изделия создать конфигурацию, аналогичную движению резцов;

- если материал зубцов довольно мягкий, то замените брус абразивной бумагой, которая обеспечит идеально-ровное основание;

- концевые изделия затачивают на том устройстве, которое для этого предназначено.

Круг вращается не слишком быстро, поэтому вам придется купить абразивное изделие.

Круг вращается не слишком быстро, поэтому вам придется купить абразивное изделие.

Конечно, процесс заточки фрезы занимает немало времени. Однако данный ресурс окупится со временем, ведь вы будете выполнять свою работу с максимальным эффектом.

Это основные моменты, которые касаются данной сферы деятельности. Вы должны учесть все нюансы, чтобы добиться максимального результата, ведь все другие правила не обеспечат вам такого же эффекта.

Быстрая очистка и заточка фрез по дереву. Или как заточить концевую фрезу своими руками:

Режущий инструмент рано или поздно тупится. Если он одноразовый, то выход один – на свалку. Но режущую кромку дорогих приспособлений чаще всего удается восстановить. в этой статье мы расскажем вам о том, как подарить им «вторую молодость».

Различный режущий инструмент требует дифференцированного подхода при заточке. Сегодня мы поговорим о восстановлении стамесок, рубанков, фрез по дереву и сверл по металлу.

Заточка стамесок и рубанков

Привести в рабочее состояние стамеску или нож рубанка не так уж сложно. Процедура их заточки состоит всего из двух этапов. При работе по заточке инструмента понадобится обычный точильный станок. Стамеска или нож рубанка для мягких пород дерева затачиваются под углом в 250°. Для твердых пород – 350°. При заточке следует постоянно удерживать заданный угол, что не так уж просто. Упростить задачу могут специальные приспособления для заточки стамесок, позволяющие работать в диапазоне от 25 до 35°. Во избежание перегрева периодически охлаждайте инструмент в воде.

Процедура их заточки состоит всего из двух этапов. При работе по заточке инструмента понадобится обычный точильный станок. Стамеска или нож рубанка для мягких пород дерева затачиваются под углом в 250°. Для твердых пород – 350°. При заточке следует постоянно удерживать заданный угол, что не так уж просто. Упростить задачу могут специальные приспособления для заточки стамесок, позволяющие работать в диапазоне от 25 до 35°. Во избежание перегрева периодически охлаждайте инструмент в воде.

Не стоит сразу стачивать кромку железа до появления режущей части. При доведении ее толщины до полумиллиметра угольником проверьте, чтобы ось была перпендикулярна режущей кромке. Конечную заточку лучше всего проводить вручную или на низкоскоростном точиле с водяным охлаждением, доводя инструмент до необходимой остроты режущей кромки.

При заточке круглой стамески с внешней кромкой инструмент перемещается по бруску от края до края по всей длине камня описывая «восьмерку». Заусенец с внутренней стороны желобка, обязательно образующийся при заточке, снимается с помощью фасонного точильного камня. Окончательная заточка режущей кромки производится наждачными бумагами различной степени зернистости.

Окончательная заточка режущей кромки производится наждачными бумагами различной степени зернистости.

Заточка фрезы по дереву

Для заточки фасонных концевых фрез необязательно наличие специальных приспособлений. Достаточно иметь алмазный брусок, уложенный на край стола или верстака. Затачивают фрезу путем проведения по бруску ее передней поверхности, предварительно очищенной от остатков смолы, грязи и пыли с помощью растворителя.

При наличии направляющего подшипника перед началом заточки его необходимо демонтировать. Попытка сэкономить пару минут обернется если не его деформацией, но, вполне возможно, испорченной фрезой. В процессе заточки брусок слегка смачивается водой, а после окончания работ протирается насухо. По мере стачивания передней поверхности кромка фрезы заострится, и ее диаметр незначительно уменьшится.

При заточке инструмента следует использовать бруски различной зернистости, в зависимости от желаемого конечного результата и чистоты обрабатываемой поверхности. При затачивании резцов для сохранения симметрии совершается многократное количество движений с равным нажимом. В зависимости от материала, из которого изготовлена фреза, вместо бруска может использоваться абразивная бумага, установленная на полоску стали или деревянную рейку.

При затачивании резцов для сохранения симметрии совершается многократное количество движений с равным нажимом. В зависимости от материала, из которого изготовлена фреза, вместо бруска может использоваться абразивная бумага, установленная на полоску стали или деревянную рейку.

Если в вашем распоряжении есть точильный станок с низкой скоростью вращения, то установка соответствующего абразивного круга может свести ручной труд на нет.

Заточка сверла по металлу

Со временем сверла тупятся и многие их просто выкидывают, покупая новые. Однако почти всегда сверлу можно дать «второй шанс» и продлить срок его службы. Для этого достаточно обработать затупившуюся поверхность на точильном круге.

Перед началом проведения работ запаситесь емкостью с водой, в которую время от времени во избежание перегрева будет окунаться сверло. Заточка производится последовательно и начинается с обработки задней поверхности, аккуратно, но плотно прижимаемой к поверхности точильного круга до образования правильного конуса.

После этого затачивается его режущая часть и проводится окончательная доводка задней поверхности. Во время заточки необходимо постоянно следить за перемычкой на кончике сверла. Для сверл диаметром от 8 мм и меньше она не должна превышать размер 0,4 мм. Для крупных образцов размер перемычки варьируется от 1-1,5 мм. Имейте в виду, что сверление производит не наконечник, а боковые лепестки сверла!

Электроточила

Конструктивно электроточила крайне просты.

Они состоят из асинхронного двигателя, точильных кругов и кожухов. Переведя разговор в плоскость выбора конкретного производителя и модели, следует отметить, что если вы планируете купить аппарат для личных целей, то марка не имеет решающего значения. Такое оборудование включается в сеть ненадолго и имеет довольно большой ресурс. Цена точила напрямую зависит от его диаметра.

Чем он больше – тем дороже аппарат. Осматривая электроточило перед покупкой, попробуйте пошевелить вал. Если он не только вращается, но и «ходит» -откажитесь от него и выбирайте дальше. Конечно, лучше всего включить точило в сеть, но не в каждом магазине вам пойдут навстречу в этом вопросе.

Конечно, лучше всего включить точило в сеть, но не в каждом магазине вам пойдут навстречу в этом вопросе.

Электроточила или заточные станки подразделяются на три группы:

- Высокоскоростные точила, оборудованные сменными держателями для различных видов инструмента.

- Узкоспециализированные станки, предназначенные под конкретный инструмент (например, сверла).

- Низкоскоростные станки с водяным охлаждением.

Если высокоскоростные точила раскручиваются до 3000 оборотов в минуту, то такие станочки максимально вращаются на 150 оборотах и могут затачивать любой режущий инструмент. Низкая скорость и водяное охлаждение – идеальные условия для качественной режущей кромки.

На сегодня производится достаточно большое количество фрез различных типоразмеров. Их можно классифицировать по функциональным и конструктивным качествам.

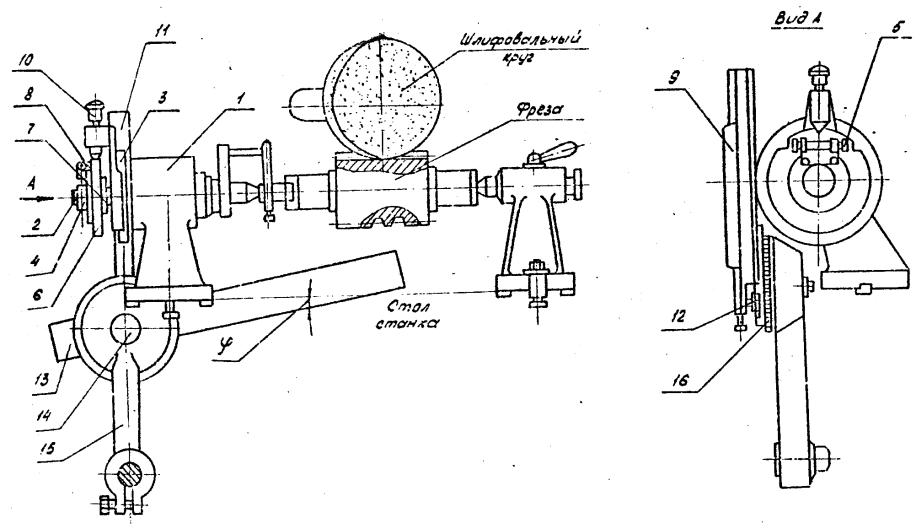

Заточка концевых фрез выполняется с помощью использования специальных устройств для подобных инструментов. В некоторых случаях заточка может быть произведена вручную.

Фрезы имеют сравнительно большую протяженность и неровность зубчиков для резки. В процессе заточки понадобится позаботиться о движении основания круга по кромке. В данном случае нужно будет заточить фасонные фрезы, которые имеют затылованный угол. Следует знать, что произвести заточку достаточно сложно. Чтобы сберечь профиль конструкции и облегчить процесс заточки, затылованные зубчики надо будет затачивать исключительно по переднему основанию. Острые зубчики, которые имеют ровную или кривую форму, надо затачивать исключительно по заднему основанию. Прорезные и отрезные фрезы можно затачивать по переднему и заднему основаниям зубчиков.

Геометрия зубчиков фрез

Геометрия зубьев фрезы: а — острозаточенный зуб, б — затылованный зуб.

Чтобы произвести заточку правильно, понадобится знать геометрию зубчиков фрезы. По конструкции зубчиков различаются фрезы с затылованными и острыми зубцами. У последних часть заднего основания, которая прилегает к кромке для резки, являет собой плоскость.

У затылованных зубцов, которые идут в комплекте с торцевыми фрезами, заднее основание выполнено по спирали Архимеда. Технологически обработать фасонное основание достаточно трудно, потому затачивать фрезы с затылованными зубчиками можно исключительно по переднему основанию.

Независимо от количества зубцов в фрезе каждый из них может быть рассмотрен как отдельный зубчик, который характеризуется типичными параметрами для зубца — углами передней и задней части, размерами площадки для заточки, а также углом наклона зубцов.

Площадка для заточки являет собой элемент заднего основания зубчика, который подвергается шлифовке в процессе затачивания по заднему основанию. По данному основанию будет происходить максимальный износ зубцов. Его размер влияет на величину силы трения между инструментом и обрабатываемой заготовкой, потому основание нужно поддерживать в конкретном диапазоне.

Схема заточки сборных фрез на универсально-заточном станке.

Основной передний угол — угол между касательной к переднему основанию и основанию оси. Его можно измерить в плоскости, которая будет проходить через заданную точку перпендикулярно к основной кромке для резки.

Основной задний угол — угол между касательной к заднему основанию в заданной точке основной кромки для резки и касательной к плоскости вращения этой точки. Этот угол способствует уменьшению трения между инструментом и обрабатываемой заготовкой.

С помощью вспомогательного заднего угла можно охарактеризовать большой просвет между фрезеруемым основанием и телом зубчика. Затачивать инструмент по дополнительному углу нужно при конкретной величине повреждения инструмента и увеличении площадки для заточки. Цель данного действия заключается в уменьшении трения между зубчиком и фрезеруемой заготовкой. Следует знать, что не все инструменты подобного типа имеют данный угол.

Вернуться к оглавлению

Как заточить концевые фрезы для обработки дерева?

По форме зубчики могут быть прямыми или винтовыми. Наклон зубцов инструмента можно охарактеризовать как угол между развернутой кромкой винтового типа и осевой частью инструмента.

Наклон зубцов инструмента можно охарактеризовать как угол между развернутой кромкой винтового типа и осевой частью инструмента.

Значения углов зубцов будут зависеть от типа инструмента, марки сплава и стали, из которых он изготавливается, а также разновидности материала, для фрезеровки которого предназначается инструмент.

Во время фрезеровки вязких материалов основной передний угол нужно выбирать в промежутке 15-20° и более. У инструментов из твердых металлов для фрезеровки сталей угол будет 0° или -5°. Задний угол варьируется в широком диапазоне.

Элементы, которые понадобятся:

- Алмазный брус.

- Стол.

- Вода или раствор с мылом.

- Растворитель.

- Абразивная бумага.

- Планка из твердых пород дерева или стальная полоса.

- Абразивный круг.

Затачивать фасонные концевые фрезы возможно без специальных устройств для заточки, по переднему основанию, алмазным брусом небольшой толщины. Брус нужно установить на крайнюю часть стола. Если у инструмента имеется большая выемка, то инструмент нужно закрепить вдоль стола.

Если у инструмента имеется большая выемка, то инструмент нужно закрепить вдоль стола.

Таблица термостойкости различных материалов, °C.

При заточке брус надо будет смочить чистой водой или раствором с мылом. После заточки инструмент понадобится вымыть и высушить.

В процессе затачивания переднего основания кромка будет становиться острее, но диаметр инструмента уменьшится несильно.

Если на инструменте установлен подшипник, то его первым делом надо демонтировать, после чего производить заточку. Попытка сэкономить время в данном случае может закончиться поврежденным подшипником и неработающей фрезой.

Обязательно нужно очищать фрезу от излишков смолы из деревьев. Для этого лучше всего использовать растворитель.

Вернуться к оглавлению

В процессе затачивания инструментов надо будет использовать брусья разной зернистости. Зернистость будет зависеть от толщины удаляемого слоя материала и нужной чистоты основания. Перед заточкой надо будет удостовериться в том, что брус имеет подходящую форму.

Рисунок 1. Формы кругов для шлифования.

Если зубчики фрезы изготавливаются из относительно мягкого материала, вместо бруса можно использовать абразивную бумагу, которая приклеивается на ровное основание. В качестве основания можно использовать планку из твердых пород дерева или стальную полосу.

Концевые фрезы для фрезеровки дерева затачиваются на специальном устройстве с малой скоростью вращения круга. В данном случае понадобится использовать подходящий абразивный круг.

Вернуться к оглавлению

Круги для заточки

Заточку модульных фрез можно производить кругами из белого или обыкновенного электрокорунда, алмазными и другими. К примеру, с помощью использования электрокорундовых кругов можно качественно выполнить заточку фрез для работы с металлом и деревом, которые изготавливаются из инструментальной или другой стали стандартной производительности. Эльборовыми кругами есть возможность затачивать конструкции из стали высокой производительности. Круги из карбида кремния и алмазные применяются для заточки резцов из твердых металлов.

Круги из карбида кремния и алмазные применяются для заточки резцов из твердых металлов.

За счет повышения температуры твердость подобного приспособления снижается. Температура 1000°С может понизить твердость практически в 2 раза. При температуре 1300°С подобный показатель снизится примерно в 6 раз.

Рисунок 2. Заточка торцевой фрезы: а — главной режущей кромки, б — вспомогательной режущей кромки, в — схема установки фрезы для заточки зубьев вспомогательной режущей кромки.

Использование воды для снижения температуры в большинстве случаев приводит к появлению ржавчины на заготовках и углах станка. Чтобы устранить коррозию, к воде нужно добавить мыло и некоторые электролиты, которые смогут сформировать пленки для защиты. При шлифовании практически всегда используют раствор с мылом или содой. Если производится чистовое шлифование, то следует использовать низкоконцентрированную эмульсию.

Чтобы увеличить качество шлифования абразивным кругом и уменьшить значительные повреждения, рекомендуется выбрать максимальную зернистость, которая способна обеспечить необходимый класс чистоты основания используемой фрезы.

Окружная скорость круга во время заточки зубцов из твердых металлов должна составлять примерно 15-18 м/с. К примеру, в процессе применения круга диаметром 12,5 см скорость вращения двигателя должна быть приблизительно 1600-2700 об/мин. Если надо произвести заточку более ломких материалов, действия нужно выполнять на меньшей скорости. В процессе использования инструментов из твердых металлов применение жесткого режима приводит к появлению высоких напряжений и трещинок, а в некоторых случаях и к повреждению кромок для резки. Износ круга в таком случае повысится.

Форма круга для заточки заднего угла зубцов на основании цилиндрической формы должна быть чашечной или тарельчатой. Для заточки переднего угла нужно использовать круг тарельчатой или плоской формы.

Существующие формы кругов для шлифования можно увидеть на (рис. 1).

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых , древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых , древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями.

При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементный;

- контурный.

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных.

При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Для обработки заготовок используется оснастка, которая предназначена для работ:

- по металлу;

- по дереву.

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

- поворотные столы;

- тиски;

- зажимы.

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность.

Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении.

Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Заточка фрез по металлу концевых, червячных – видео, фото

Методика выполнения заточки концевых фрез по металлу

Фреза – инструмент, применяемый для обработки всевозможных изделий. Используются фрезы разного типа, которые дают возможность делать изменение внешних и поверхностей находящихся внутри с нужной точностью. Для достижения большой производительности фреза обязана иметь высокую кондицию – быть остро заточенной. Заточка концевых фрез для работы с металлами, древесиной, пластмассой, стеклом выполняется с применением специализированных станков и оснастки.

Заточка инструмента

Заточка выполняется для восстановления режущей способности, с проведением операций осуществляемых поконтурно и по отдельности.

Фрезы, поступившие на заточку, в большинстве случаев заранее зашлифовывают по цилиндрической поверхности с использованием кругло-шлифовального станка для устранения повреждений с последующей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специализированным кругом тарельчатой или чашечной формы. Для этого выполняют установку круга в отношении к оси под угол 89°, что дает возможность добиться необходимого контакта между поверхностями которые соприкасаются.

При выполнении заточки задних поверхностей концевых фрез используют 2 ключевых метода:

Во время использования полиэлементного метода кромки для резки затачиваются отдельно. В первую очередь выполняется заточка основных поверхностей всех зубьев, после добавочных и переходных.

При контурном методе – заточка, выполняется постепенно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда кромки для резки отделываются за одну операцию. Все зубья затачиваются за один оборот, припуск убирается при помощи операции шлифования.

Все зубья затачиваются за один оборот, припуск убирается при помощи операции шлифования.

Типы применяемого инструмента

На промпредприятиях используются разные типы инструмента:

- Цилиндрические – для обработки заготовок с применением станков оборудованных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Применяются на установках при вертикально-фрезерной отделке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – во время обработки фасонных поверхностей.

Рис. 2 Набор червячных фрез.

Для обработки заготовок применяется оснастка, которая необходима для работ:

Фрезы с подобающей оснасткой выпускают в большинстве случаев в качестве наборов с посадочными размерами крепежной части разнообразного диаметра. Для того чтобы фреза применялась длительный срок она обязана быть всегда наточена, а при проведении рабочей операции нужен режим температур, не допускающий перегрев, который уменьшает их характеристики прочности.

Применение оборудования для заточки червячных фрез

Во время обработки заготовок довольно часто применяются червячные фрезы.

Рис. 3 Процесс заточки червячный фрезы на универсальном станке.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) используются со вставными гребенками, которые делаются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) делаются путем сварки, и посадки зубьев из углеродистой стали на основу.

Во время использования червячных фрез для нарезки цилиндрических зубчатых колес рабочие части зуба изнашуются неровно.

Для увеличения срока применения червячных фрез предлагается метод высотной корректировки за счёт изменения формы пространственной кривой характеризующей процесс работы. Применяется также метод осевых смещений инструмента, который увеличивает скорость проведения операций с увеличением срока применения червячных фрез.

Процесс заточки затылованных червячных фрез делается по передней части, а острозаточенных по задней зубной поверхности. После завершения процесса заточки производятся обмеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки используемой для фиксирования инструмента

Оснастка, применяемая для крепежа инструмента, разделяется на 2 типа:

Концевая оснастка фиксируется при помощи цанги и патрона, а насадочная применяется путем установки на шпиндель с использованием специализированной оправки.

Для крепежа инструмента делают оправки 2-х видов:

Центровые оправки делают с конусообразным хвостовиком, который имеет размеры необходимые отверстию в шпинделе, и делают 2-х типов 7:24 и конус Морзе.

Разрешается во время использования этого типа оправок ставить несколько инструментов для резки с фиксацией специализированными кольцами.

При использовании цилиндрической концевой фрезы нужен патрон с цангой. В большинстве случаев в оснастку входит 7-11 цанг разрешающих выбрать соответствующий размер для хорошей фиксации.

Цанговый патрон с цангами

Оснастка для фиксирования заготовки

Для проведения процесса фрезеровки нужно фиксировать заготовку для чего применяются:

Столы поворотные круглые применяются для проведения операций фрезеровки заготовок имеющих криволинейную поверхность.

Этот тип столов имеет большой диапазон смещений:

- вращение;

- изменение наклонного угла плоскости стола;

- возможности обработки изделий вертикально.

Зажимы или прихваты дают возможность фиксировать изделия при помощи особых элементов, которые со своей стороны фиксируется к столу при помощи болтов и гаек. Для фиксирования маленьких по размерам заготовок применяются тиски обычные и с механизмом поворотного типа.

Применение дополнительных устройств

Для фиксирования деталей имеющих форму в виде цилиндра применяют трехкулачковый патрон и специализированные центры, которые при помощи хомутиков и люнетов выполняют фиксацию, а еще применения делительных головок. Данные устройства используются для обработки деталей под заданным углом во время вращения.

Делительная головка состоит из компонентов:

На шпиндель фиксируется трехкулачковый патрон, который предназначен для фиксации заготовки второй конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. Во время обработки длинной заготовки для фиксирования применяются люнеты.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

инженер поможет – Заточка фрез

С ее помощью добиваются необходимой геометрии зубьев. При последующей эксплуатации неизбежен износ зубцов фрезы, поэтому для улучшения ее работы необходимо периодически проводить её заточку и проверять состояние режущих частей.

Стойкость увеличивается, если заточка была выполнена верно. Как следствие, снижаются расходы на режущий инструмент. Желательно не допускать износ фрезы выше критерия затупления, так как это приводит к разрушению зубьев и чрезмерному износу инструмента.

Для заточки фрез используют специально-заточные и универсально-заточные станки (к примеру, ЗА64). Получить нужные величины углов режущих кромок инструмента можно, только правильно выбрав соответствующий шлифовальный круг и режим заточки. Как следствие, режущие свойства будут высокими, а обработанная поверхность – качественная. Фрезы из стали, содержащей кобальт и ванадий, в отличие от аналогичных из стали Р18, показывают в процессе заточки не очень хорошую шлифуемость и образование прижогов.

Винтовые и остроконечные зубья обычно обрабатывают на универсальном заточном станке. Зуб обрабатывается сзади дисковым или чашечным шлифовальным кругом. Чашечный круг, наклоненный под небольшим углом (1-2°) к оси фрезы, касается её лишь одной стороной. Это наклон способствует образованию заднего угла зуба, зафиксированного упором. Задняя поверхность зуба цилиндрической фрезы получится немного более вогнутая при затачивании шлифовальным кругом. Изменив диаметр диска, уменьшают возникающую погрешность заточки.

Чашечным шлифовальным кругом (торцевой плоскостью) обрабатывают стальные торцовые фрезы и с пластинами из твердых сплавов, не разбирая, по главной плоскости. Установив вспомогательную режущую грань горизонтально, затачивают вспомогательную заднюю поверхность. После этого фрезу размещают в соответствии с геометрией зубца. Краем диска или торцевой поверхностью тарельчатого шлифовального круга затачиваем переднюю поверхность зубьев, соблюдая необходимые геометрические параметры углов.

На универсальном заточном станке(например, В3125 для фрез d от 14 до 50 мм) мы сможем заточить винтовые зубцы по обеим сторонам. Главная и вспомогательная поверхности фиксируются и затачиваются торцом чашечного круга.

Основная поверхность зубьев дисковой фрезы затачивается чашечным шлифовальным диском аналогично процессу затачивания цилиндрической или концевой. Задняя вспомогательная – так же, как у торцевой.

Для заточки фрезу с простыми зубьями располагают вертикально, под наклоном – с разнонаправленными зубьями. Ось наклонена под углом главной кромки.

Одна передняя поверхность затачивается у фасонных фрез, имеющих затылованные зубья. Погрешность угла передней плоскости не должна превышать ±1°, в противном случае, фасонный профиль будет искажён.

Ровной частью чашечного диска можно заточить прямые канавки, а конической – винтовые. Для точной заточки применяют копир с таким же количеством зубьев. Не стоит затачивать затылованные зубья, имеющие износ задней плоскости больше, чем 0,5-0,75 мм, так как тогда нужно будет проводить заточку всего профиля.

Заточку вставных пластин фрез в сборе осуществляют, закрепив зуб в трёхповоротных тисках универсально-заточного станка или на точиле с подручником. Чтобы резец не треснул в тисках, между ними вставляют резиновую прокладку. Зубцы торцовой фрезы затачиваются за одну установку. При этом способе износ используемого шлифовального круга почти не влияет на точность. Для гладкости затачиваемой поверхности резца круг вращается по направлению от основания к режущей кромке. В промышленности зубцы торцовых фрез иногда обрабатывают, не проводя разбор на пластины. На станках для заточки инструмента из твёрдых сплавов затачивают также торцовые фрезы из композита алмазными дисками АСО 8—10 Б1 100%.

Доводка после заточки нужна для достижения гладкости поверхности режущих кромок не выше допустимых величин шероховатости. Процесс доводки нужен для устранения возможных прижогов, трещин или других погрешностей режущей пластины, появившихся во время заточки инструмента. Доводку фрезы проводят, в основном, посредством обработки алмазным или мелкозернистым карбидо-кремниевым абразивным кругом.

На промышленных станках доводят фрезы с резцами из минералокерамики или твёрдых сплавов. К примеру, на станке ЗВ-20 многогранные пластины обрабатывают в закрытых кассетах, защищающих от пыли; опорную плоскость доводят также в кассетах при помощи алмазного диска на плоскошлифовальном станке. Обработка алмазными кругами повысит стойкость инструмента из пластичного материала и с большим износом в 2-5 раз (в прямо-пропорциональной зависимости от скорости резания), если сравнивать с дисками из карбида кремния. Но она не целесообразна при работе со сталями из высокопрочных, титановых и твёрдых сплавов, особенно, при низких скоростях резания, а также с хрупким твердым металлом. В этих случаях она неэффективна, даже может снизить стойкость режущей плоскости инструмента из-за её крошения.

Для заточки и доводки фрез из твёрдых сплавов используют алмазные круги, например, следующих типов: AT, AIT, АЧК,АПВ, АПВД и другие. В результате получаем хорошее качество поверхности и повышение срока службы инструмента почти в два раза. Лучшим среди обычных абразивных кругов будет шлифовальный круг из композитных материалов.

После заточки обязательно проводят проверку геометрической правильности всех величин углов режущих кромок, гладкости поверхности и биение. Биение фрезы, закрепленной в приспособлении (в центровых бабках), контролируют индикатором во время её обработки. Для контроля внутреннее (посадочное) отверстие закрепляют на оправке вертикально или горизонтально. Биение рабочих частей фрезы с хвостовиком в виде конуса или цилиндра проверяют в специальном приборе или призме. Также контролируют биение торцевых зубьев, цилиндрической поверхности, опорного торца и кромок углов. Контроль качественной доводки и заточки проводят визуально с помощью увеличительных стёкол, лупы, микроскопа. Не допускаются зазубрины, выкрашивания, выбоины на режущих кромках. Трещины на зубцах из твердого сплава видно через лупу или при посыпании песком пластины, политой керосином.

И в конце совет специалистов: как заточить фрезу самостоятельно без станков и специальных приспособлений.

Снимаем с фрезы подшипник, очищаем растворителем загрязнения. На краю верстака или стола для работы расположим алмазный брусок, по которому будем водить передней плоскостью. Периодически меняем брусок на другие с разным зерном для повышения качества заточки. Если затачиваем фрезу для фрезерно-червячного станка, стараемся выдержать симметричность кромки, движения осуществляем с равномерным нажимом. Брусок время от времени немного смачиваем водой. По окончании работы просушиваем его ветошью или любой тканью. Можно использовать наждачную бумагу вместо бруска в зависимости от металла, из которого сделана фреза. Бумагу нужно приклеить или закрепить на поверхности (дереве, стали). Для заточки также можно применить точильный станок, вращая его с небольшой скоростью.

Как заточить торцевую фрезу. Заточка и изготовление червячных фрез

Все фото из статьи

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Особенности фрез

Для производства резаков применяются разные материалы. Для дерева пригодны инструментальные стали: быстрорежущие, легированные и углеродистые. Для обработки металла, пластика, керамики, камневидных материалов применяют твердые сплавы, алмазы, эльбор, минералокерамику.

Сталь для фрез по древесине

- Для резки дерева применяются такие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может быть нормальной производительности. Это марки Р-18, Р-6-М-5, Р-9, Р-12 и т.д. Метал повышенной производительности легирован ванадием, кобальтом, молибденом и вольфрамом. Это марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и пр.

Обратите внимание!

Если фреза имеет припаянные зубчики, это не всегда значит, что сделаны они из твердого сплава.

Это может быть и быстрорежущая сталь.

Геометрия зубчиков

По конструкции резцы фрез делятся на острозаточенные (остроконечные) и затылованные.

- У острозаточенных зубцов участок задней поверхности (шириной n), смежный с режущей частью, является плоскостью . Точатся такие резцы по задней поверхности. Однако, если надо, можно точить их и по передней грани.

- У затылованных резцов фасонных фрез задняя поверхность имеет вид спирали Архимеда . Обработка ее технически очень сложна. Поэтому затачиваются такие зубцы исключительно по передней грани.

Каждый зуб представляет собой отдельный резец.

Он имеет стандартные параметры: задний (a) и передний (y) углы, площадь затачиваемой поверхности (n), угол уклона (l).

- Площадка n — это участок задней поверхности резца, который шлифуется при точении. В данном месте зубцы более всего изнашиваются, их размер влияет на силу трения меж фрезой и заготовкой. Из-за этого данную поверхность следует поддерживать в нормируемом диапазоне.

- Угол передней кромки (y) измеряется между касательной к передней грани и радиусом фрезы.

- Основной угол задний (a) измеряется между касательной к задней грани в нормируемой точке основной пилящей кромки и касательной к вращательной окружности этой точки. Данный угол при уменьшении понижает трение меж заготовкой и фрезой.

- Дополнительный угол задний (a1) имеют не все фрезы. Он описывает расширенный просвет меж разрезаемой поверхностью и телом резца. Инструкция говорит о необходимости в заточке этого промежутка при определенном износе фрезы и расширении площадки n. Цель операции – уменьшение трения меж зубцом и заготовкой.

- Исходя из направления и конфигурации режущей кромки различают зубцы винтовые либо прямые. Их уклон описывает угол (l) меж осью инструмента и развернутой винтовой кромкой.

Величина угла зависима от вида фрезы, марки ее материала и типа обрабатываемой заготовки. При резке древесины основной передний угол заточки выбирается в диапазоне 10-20 градусов, иногда больше. Задний угол также колеблется в широком коридоре значений.

Методы затачивания «деревянных» концевых фрез

Концевые фасонные инструменты для древесины можно точить вручную с помощью тонкого алмазного бруска. Цена выполнения данной операции специалистом тоже невелика.

Работа вручную

- Брусок следует уложить на край верстака. Если фреза имеет глубокую выемку, его надо зафиксировать. Резак следует водить по уже закрепленному наждаку.

- В ходе работы брусок надо охлаждать мыльной либо чистой водой.

- Передняя часть фрезы постепенно стачивается, ее кромка заостряется, а диаметр немного уменьшается.

Обратите внимание!

Когда приспособление имеет съемный направляющий подшипник, его перед заточкой следует снять.

В попытке сэкономить время вы можете испортить его и всю фрезу.

Сменяя позицию иглы-копира так, чтоб конец ее касался различных точек канавки зубца (например, центра, края), можно менять значения задних углов а и а1.

Теперь о затачивании торцевых резцов.

- Для этой цели следует фасонную фрезу поставить в такую позицию, при которой точимый зубец будет находиться в точно горизонтальном положении.

- Точильная система станка Е-90 имеет кольцо с градуировкой. Оно дает возможность очень просто располагать торцевые резцы строго горизонтально.

- Когда применяется заточный станок, в комплектации которого нет такого приспособления, для выставления зубчиков можно использовать угольник.

- Когда резец принял нужное положение, можно начинать работу. Осуществляется она с помощью смещения кромки точильного диска вдоль грани зубца.

- Значение угла точения можно изменять, смещая по вертикали круг или наклоняя шпиндель с резаком.

Вывод

Заточка является достаточно сложной операцией. Относится к процессу следует предельно внимательно. Ведь от этого зависит дальнейшая эффективность работы с деревянными заготовками. Видео в этой статье продолжит знакомить вас с нюансами заточки.

Фреза представляет собой разновидность круглого вращающегося резца. В сечении у него всегда находится окружность, а сама форма может быть любой, в том числе и очень сложной. По окружности располагаются борозды (бывают разной глубины) или зубчики. Ими в процессе вращения резца обрабатывается материал. – процесс сложный и кропотливый. Важно, чтобы не только специалист обладал определённым уровнем мастерства, но и заточной инструмент соответствовал самым высоким требованиям. Иначе на резце после обработки останутся сколы, трещины или незаточенные участки, что напрямую повлияет на дальнейшее выполнение фрезеровальных работ.

Разновидности

Резцы бывают самых разных видов – торцевые, концевые, дисковые, прорезные, цилиндрические, пазовые. И это далеко не все разновидности. Также они делятся по предназначению и бывают угловыми, фасонными, шпоночными, для Т-образных пазов. Ещё одно подразделение – по типу обрабатываемой поверхности:

- по металлу;

- по дереву;

- по пластику;

- по стеклу;

- и другие.

Заточка фрезы по металлу сложна большой протяжённостью режущей поверхности. Такая работа возможна только при использовании специальных инструментов. В отдельных случаях приходится шлифовать вручную, но для этого нужно иметь огромный опыт. Иначе вся предыдущая работа пойдёт насмарку. На бороздах (зубьях) появятся зазубрины, выемки, сколы и трещины. Деталь придётся заново шлифовать, что неизменно уменьшает её размер.

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых , древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями.

При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементный;

- контурный.

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных.

При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Для обработки заготовок используется оснастка, которая предназначена для работ:

- по металлу;

- по дереву.

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

- поворотные столы;

- тиски;

- зажимы.

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность.

Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении.

Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Заточка фрез по металлу

Для обеспечения оптимальных процессов при обработке на фрезерных станках, требуется периодическая заточка режущего инструмента. Её выполняют на универсальных заточных станках. Обычно, сильно затупившаяся фреза подлежит предварительной шлифовке по цилиндрической поверхности на кругло-шлифовальном станке с целью удаления следов эксплуатации. Только после этого, приступают к непосредственной заточке по задней или передней поверхности зубьев.

Затачивание зубьев фрезы производится с помощью специально разработанных для этого абразивных кругов чашечной (например, ЧК, ЧЦ) или тарельчатой формы (типа 1Т, 2Т или 3Т). При заточке каждого зуба фрезы непосредственно по задней поверхности, формируется необходимый угол α. Важно знать, что ось абразивного круга, вне зависимости от его формы, устанавливается под углом 88 – 89 градусов, чтобы во время обработки его поверхность вступала в контакт с затачиваемым зубом лишь на малом участке своей кольцевой рабочей поверхности.

Заточка задних поверхностей

При настройке на заточку фрезы по задней поверхности её устанавливают в такое положение, чтобы зуб, опираемый на упор, был смещён относительно горизонтального положения на угол α.

Необходимое расстояние, на которое смещается зуб фрезы, образующей угол α, можно вычислить по формуле:

α– угол смещения;H– расстояние смещения зуба;D– диаметр затачиваемой фрезы.

Так как зубья фрезы опираются на упор, его рекомендуется располагать как можно ближе к вершине индивидуально затачиваемого зуба, чтобы уменьшить погрешность угла α.

Заточка передних поверхностей

При заточке передних поверхностей фрезы, применяются только тарельчатые круги, так как, благодаря своим геометрическим свойствам, они могут помещаться в пространстве между зубьями. Если рабочую поверхность абразивного круга установить по вертикальной осевой линии фрезы, то передний угол γ будет иметь нулевое значение. Для того чтобы переднему углу γ обеспечить положительное значение, торцевую поверхность круга которая соприкасается с зубом фрезы при заточке, необходимо сместить на некоторое расстояние h2 которое можно рассчитать по формуле:

Заточка цилиндрических и концевых фрез

Заточка фрез цилиндрической формы, зубья которой имеют винтовую форму, производится аналогичным методом, но отличием является то, что продольная подача (движение инструмента вдоль оси) должна сопровождаться единовременным поворотом и осевым движением по всей длине фрезы.

В данном случае, передняя поверхность затачиваемого зуба, который фиксирован с помощью упора, становится копиром.

Фреза при обработке надевается на оправку, установленную в центрах универсально-заточного станка с условием, что чашечный круг, устанавливаемый под углом от 1 до 2 градуса, будет касаться затачиваемого инструмента только одной стороной.

Задние поверхности главной режущей кромки концевых фрез затачиваются, как и цилиндрические фрезы – торцовой поверхностью абразивного круга чашечной формы с установкой концевой фрезы в центрах.

% PDF-1.4

%

401 0 объект

>

эндобдж

xref

401 770

0000000016 00000 н.

0000017488 00000 п.

0000017698 00000 п.

0000017742 00000 п.

0000017778 00000 п.

0000027464 00000 н.

0000027679 00000 н.

0000027826 00000 н.

0000028001 00000 п.

0000028149 00000 п.

0000028338 00000 п.

0000028441 00000 п.

0000028855 00000 п.

0000028892 00000 п.

0000040283 00000 п.

0000049320 00000 п.

0000057097 00000 п.

0000063843 00000 п.

0000070891 00000 п.

0000077348 00000 п.

0000077889 00000 п.

0000078327 00000 п.

0000078734 00000 п.

0000078908 00000 п.

0000079338 00000 п.

0000079505 00000 п.

0000079909 00000 н.

0000080693 00000 п.

0000081111 00000 п.

0000081515 00000 п.

0000081703 00000 п.

0000081832 00000 п.

0000082025 00000 п.

0000082229 00000 п.

0000082433 00000 п.

0000082638 00000 п.

0000082828 00000 п.

0000083033 00000 п.

0000083223 00000 п.

0000089388 00000 п.

0000100836 00000 н.

0000103529 00000 п.

0000108341 00000 п.

0000108602 00000 н.

0000109339 00000 н.

0000113087 00000 н.

0000118111 00000 п.

0000123478 00000 н.

0000134589 00000 н.

0000138412 00000 н.

0000138668 00000 н.

0000138849 00000 н.

0000139773 00000 н.

0000139952 00000 н.

0000140296 00000 н.

0000140480 00000 н.

0000141004 00000 н.

0000141111 00000 н.

0000144383 00000 п.

0000144422 00000 н.

0000145100 00000 н.

0000145253 00000 н.

0000145540 00000 н.

0000145687 00000 н.

0000146298 00000 н.

0000146449 00000 н.

0000146601 00000 п.

0000147199 00000 н.

0000147352 00000 н.

0000147955 00000 п.

0000148107 00000 н.

0000148260 00000 н.

0000148413 00000 н.

0000148566 00000 н.

0000148718 00000 н.

0000148871 00000 н.

0000149023 00000 н.

0000149176 00000 н.

0000149329 00000 н.

0000149480 00000 н.

0000149633 00000 н.

0000149785 00000 н.

0000149938 00000 н.

0000150091 00000 н.

0000150244 00000 н.

0000150397 00000 н.

0000150550 00000 н.

0000150702 00000 н.

0000150855 00000 н.

0000151008 00000 н.

0000151160 00000 н.

0000151312 00000 н.

0000151465 00000 н.

0000151618 00000 н.

0000151771 00000 н.

0000151924 00000 н.

0000152077 00000 н.

0000152230 00000 н.

0000152382 00000 н.

0000152535 00000 н.

0000152688 00000 н.

0000152839 00000 н.

0000152992 00000 н.

0000153144 00000 н.

0000153297 00000 н.

0000153449 00000 н.

0000153602 00000 н.

0000153755 00000 н.

0000153907 00000 н.

0000154059 00000 н.

0000154212 00000 н.

0000154364 00000 н.

0000154516 00000 н.

0000154669 00000 н.

0000154823 00000 н.

0000154976 00000 н.

0000155130 00000 н.

0000155285 00000 н.

0000155438 00000 п.

0000155592 00000 н.

0000155747 00000 н.

0000156344 00000 н.

0000156498 00000 н.

0000156651 00000 н.

0000157228 00000 н.

0000157381 00000 н.

0000157967 00000 н.

0000158121 00000 н.

0000158687 00000 н.

0000158841 00000 н.

0000158996 00000 н.

0000159150 00000 н.

0000159302 00000 н.

0000159456 00000 н.

0000159610 00000 н.

0000159764 00000 н.

0000159917 00000 н.

0000160070 00000 н.

0000160224 00000 н.

0000160377 00000 н.

0000160529 00000 н.

0000160683 00000 н.

0000160835 00000 н.

0000160987 00000 н.

0000161141 00000 н.

0000161295 00000 н.

0000161448 00000 н.

0000161602 00000 н.

0000161755 00000 н.

0000161909 00000 н.

0000162063 00000 н.

0000162216 00000 н.

0000162369 00000 н.

0000162523 00000 н.

0000162677 00000 н.

0000162830 00000 н.

0000162984 00000 н.

0000163138 00000 н.

0000163292 00000 н.

0000163445 00000 н.

0000163598 00000 н.

0000163751 00000 н.

0000163905 00000 н.

0000164059 00000 н.

0000164212 00000 н.

0000164364 00000 н.

0000164517 00000 н.

0000164670 00000 н.

0000164824 00000 н.

0000164978 00000 н.

0000165131 00000 н.

0000165285 00000 н.

0000165438 00000 н.

0000165591 00000 н.

0000165745 00000 н.

0000165898 00000 н.

0000166052 00000 н.

0000166206 00000 н.

0000166360 00000 н.

0000166514 00000 н.

0000166668 00000 н.

0000167287 00000 н.

0000167441 00000 н.

0000167594 00000 н.

0000167748 00000 н.

0000167902 00000 н.

0000168056 00000 н.

0000168210 00000 н.

0000168362 00000 н.

0000168515 00000 н.

0000168669 00000 н.

0000168823 00000 н.

0000168977 00000 н.

0000169131 00000 п.

0000169284 00000 н.

0000169438 00000 н.

0000169592 00000 н.

0000169744 00000 н.

0000169898 00000 н.

0000170052 00000 н.

0000170206 00000 н.

0000170360 00000 н.

0000170514 00000 н.

0000170668 00000 н.

0000170822 00000 н.

0000170975 00000 н.

0000171128 00000 н.

0000171282 00000 н.

0000171436 00000 н.

0000171590 00000 н.

0000171743 00000 н.

0000171897 00000 н.

0000172051 00000 н.

0000172205 00000 н.

0000172359 00000 н.

0000172513 00000 н.

0000172666 00000 н.

0000172820 00000 н.

0000173404 00000 н.

0000173556 00000 н.

0000174125 00000 н.

0000174277 00000 н.

0000174847 00000 н.

0000174999 00000 н.

0000175151 00000 н.

0000175713 00000 н.

0000175865 00000 н.

0000176016 00000 н.

0000176168 00000 н.

0000176320 00000 н.

0000176472 00000 н.

0000176625 00000 н.

0000176777 00000 н.

0000176927 00000 н.

0000177078 00000 н.

0000177229 00000 н.

0000177380 00000 н.

0000177532 00000 н.

0000177684 00000 н.

0000177836 00000 н.

0000177987 00000 н.

0000178139 00000 н.

0000178292 00000 н.

0000178443 00000 н.

0000178595 00000 н.

0000178746 00000 н.

0000178897 00000 н.

0000179049 00000 н.

0000179200 00000 н.

0000179352 00000 н.

0000179503 00000 н.

0000179654 00000 н.

0000179806 00000 н.

0000179959 00000 н.

0000180111 00000 п.

0000180263 00000 н.

0000180415 00000 н.

0000180567 00000 н.

0000180718 00000 н.

0000180870 00000 н.

0000181022 00000 н.

0000181174 00000 н.

0000181326 00000 н.

0000181478 00000 н.

0000181631 00000 н.

0000181783 00000 н.

0000181934 00000 н.

0000182086 00000 н.

0000182238 00000 н.

0000182390 00000 н.

0000182542 00000 н.

0000182694 00000 н.

0000182846 00000 н.

0000182998 00000 н.

0000183148 00000 н.

0000183301 00000 н.

0000183453 00000 н.

0000183604 00000 н.

0000183755 00000 н.

0000183907 00000 н.

0000184059 00000 н.

0000184211 00000 н.

0000184363 00000 н.

0000184515 00000 н.

0000184667 00000 н.

0000184817 00000 н.

0000184969 00000 н.

0000185121 00000 н.

0000185272 00000 н.

0000185424 00000 н.

0000185576 00000 н.

0000185728 00000 н.

0000185880 00000 н.

0000186032 00000 н.

0000186183 00000 н.

0000186335 00000 н.

0000186486 00000 н.

0000186639 00000 н.

0000186792 00000 н.

0000186944 00000 н.

0000187095 00000 н.

0000187247 00000 н.

0000187399 00000 н.

0000187551 00000 н.

0000187703 00000 н.

0000187855 00000 н.

0000188006 00000 н.

0000188157 00000 н.

0000188309 00000 н.

0000188462 00000 н.

0000188614 00000 н.

0000188766 00000 н.

0000189311 00000 н.

0000189465 00000 н.

0000189999 00000 н.

00001 00000 н.

00001

00000 н.

0000190848 00000 н.

0000191376 00000 н.

0000191530 00000 н.

0000191685 00000 н.

0000192220 00000 н.

0000192374 00000 н.

0000192891 00000 н.

0000193043 00000 н.

0000193561 00000 н.

0000193714 00000 н.

0000193867 00000 н.

0000194387 00000 н.

0000194541 00000 н.

0000194696 00000 н.

0000194850 00000 н.

0000195003 00000 н.

0000195157 00000 н.

0000195311 00000 н.

0000195465 00000 н.

0000195619 00000 н.

0000195773 00000 н.

0000195927 00000 н.

0000196080 00000 н.

0000196234 00000 н.

0000196388 00000 н.

0000196542 00000 н.

0000196695 00000 н.

0000196849 00000 н.

0000197002 00000 н.

0000197155 00000 н.

0000197309 00000 н.

0000197462 00000 н.

0000197615 00000 н.

0000197768 00000 н.

0000197920 00000 н.

0000198073 00000 н.

0000198227 00000 н.

0000198381 00000 п.

0000198535 00000 н.

0000198689 00000 н.

0000198843 00000 н.

0000198997 00000 н.

0000199150 00000 н.

0000199304 00000 н.

0000199457 00000 н.

0000199611 00000 н.

0000199765 00000 н.

0000199919 00000 н.

0000200073 00000 н.

0000200226 00000 н.

0000200380 00000 н.

0000200532 00000 н.

0000200686 00000 н.

0000200839 00000 н.

0000200993 00000 н.

0000201146 00000 н.

0000201300 00000 н.

0000201452 00000 н.

0000201605 00000 н.

0000201759 00000 н.

0000201911 00000 н.

0000202065 00000 н.

0000202219 00000 н.

0000202373 00000 н.

0000202527 00000 н.

0000202680 00000 н.

0000202832 00000 н.

0000202986 00000 н.

0000203140 00000 н.

0000203292 00000 н.

0000203444 00000 н.

0000203597 00000 н.

0000203750 00000 н.

0000203904 00000 н.

0000204057 00000 н.

0000204209 00000 н.

0000204361 00000 н.

0000204514 00000 н.

0000204667 00000 н.

0000204821 00000 н.

0000204974 00000 н.

0000205126 00000 н.

0000205279 00000 н.

0000205432 00000 н.

0000205586 00000 н.

0000205739 00000 н.

0000205892 00000 н.

0000206045 00000 н.

0000206197 00000 н.

0000206350 00000 н.

0000206504 00000 н.

0000206657 00000 н.

0000206811 00000 н.

0000206965 00000 н.

0000207119 00000 н.

0000207273 00000 н.

0000207427 00000 н.

0000207581 00000 н.

0000207735 00000 н.

0000207888 00000 н.

0000208039 00000 н.

0000208193 00000 н.

0000208347 00000 н.

0000208499 00000 н.

0000208652 00000 н.

0000208806 00000 н.

0000208960 00000 н.

0000209114 00000 н.

0000209267 00000 н.

0000209421 00000 н.

0000209575 00000 н.

0000209728 00000 н.

0000209882 00000 н.

0000210036 00000 н.

0000210189 00000 п.

0000210342 00000 п.

0000210496 00000 п.

0000210648 00000 н.

0000210801 00000 п.

0000210955 00000 н.

0000211109 00000 п.

0000211263 00000 н.

0000211416 00000 н.

0000211569 00000 н.

0000211720 00000 н.

0000211874 00000 н.

0000212028 00000 н.

0000212182 00000 н.

0000212335 00000 н.

0000212489 00000 н.

0000212643 00000 п.

0000212796 00000 н.

0000212950 00000 н.

0000213103 00000 п.

0000213256 00000 н.

0000213410 00000 н.

0000213561 00000 н.

0000213715 00000 н.

0000213869 00000 н.

0000214023 00000 н.

0000214173 00000 п.

0000214325 00000 н.

0000214478 00000 н.

0000214631 00000 н.

0000214784 00000 п.

0000214938 00000 п.

0000215092 00000 н.

0000215245 00000 н.

0000215399 00000 н.

0000215552 00000 н.

0000215706 00000 н.

0000215860 00000 н.

0000216014 00000 н.

0000216168 00000 н.

0000216322 00000 н.

0000216474 00000 н.

0000216628 00000 н.

0000216782 00000 н.

0000216936 00000 н.

0000217090 00000 н.

0000217244 00000 н.

0000217397 00000 н.

0000217550 00000 н.

0000217703 00000 н.

0000217857 00000 н.

0000218011 00000 н.

0000218164 00000 н.

0000218317 00000 н.

0000218471 00000 н.

0000218625 00000 н.

0000218777 00000 н.

0000218931 00000 н.

0000219084 00000 н.

0000219237 00000 н.

0000219391 00000 н.

0000219545 00000 н.

0000219699 00000 н.

0000219852 00000 н.

0000220006 00000 н.

0000220157 00000 н.

0000220308 00000 н.

0000220460 00000 н.

0000220612 00000 н.

0000220765 00000 н.

0000221294 00000 н.

0000221446 00000 н.

0000221966 00000 н.

0000222116 00000 н.

0000222641 00000 н.

0000222792 00000 н.

0000223309 00000 н.

0000223460 00000 н.

0000223613 00000 н.

0000223766 00000 н.

0000223918 00000 н.

0000224068 00000 н.

0000224220 00000 н.

0000224372 00000 н.

0000224524 00000 н.

0000224676 00000 н.

0000224828 00000 н.

0000224980 00000 н.

0000225132 00000 н.

0000225285 00000 н.

0000225437 00000 н.

0000225589 00000 н.

0000225741 00000 н.

0000225893 00000 н.

0000226045 00000 н.

0000226196 00000 н.

0000226347 00000 н.

0000226499 00000 н.

0000226651 00000 н.

0000226803 00000 н.

0000226956 00000 н.

0000227109 00000 н.

0000227260 00000 н.

0000227412 00000 н.

0000227564 00000 н.

0000227716 00000 н.

0000227868 00000 н.

0000228019 00000 н.

0000228171 00000 н.

0000228322 00000 н.

0000228474 00000 н.

0000228625 00000 н.

0000228778 00000 н.

0000228928 00000 н.

0000229079 00000 н.

0000229231 00000 п.

0000229382 00000 п.

0000229534 00000 п.

0000229684 00000 н.

0000229836 00000 н.

0000229988 00000 н.

0000230139 00000 н.

0000230291 00000 п.

0000230444 00000 н.

0000230594 00000 н.

0000230746 00000 н.

0000230898 00000 н.

0000231049 00000 н.

0000231201 00000 н.

0000231353 00000 н.

0000231505 00000 н.

0000231657 00000 н.

0000231808 00000 н.

0000231960 00000 н.

0000232113 00000 п.

0000232265 00000 н.

0000232414 00000 н.

0000232565 00000 н.

0000232716 00000 н.

0000232867 00000 н.

0000233019 00000 н.

0000233171 00000 п.

0000233322 00000 н.

0000233473 00000 н.

0000233625 00000 н.

0000233777 00000 н.

0000233929 00000 н.

0000234081 00000 п.

0000234233 00000 н.

0000234385 00000 п.

0000234536 00000 н.

0000234688 00000 н.

0000234839 00000 н.

0000234991 00000 н.

0000235142 00000 п.

0000235293 00000 п.

0000235446 00000 н.

0000235598 00000 н.

0000235749 00000 п.

0000235901 00000 п.

0000236052 00000 н.

0000236204 00000 н.

0000236356 00000 п.

0000236508 00000 н.

0000236660 00000 н.

0000236812 00000 н.

0000236964 00000 н.

0000237117 00000 н.

0000237269 00000 н.

0000237421 00000 н.

0000237574 00000 н.

0000237727 00000 н.

0000237880 00000 н.

0000238033 00000 н.

0000238184 00000 н.

0000238337 00000 н.

0000238488 00000 н.

0000238641 00000 н.

0000238794 00000 н.

0000238947 00000 н.

0000239099 00000 н.

0000239251 00000 н.

0000239404 00000 н.

0000239555 00000 н.

0000239707 00000 н.

0000239859 00000 н.

0000240012 00000 н.

0000240165 00000 н.

0000240317 00000 н.

0000240471 00000 н.

0000240622 00000 н.

0000240775 00000 н.

0000240927 00000 н.

0000241079 00000 п.

0000241231 00000 н.

0000241384 00000 н.

0000241537 00000 н.

0000241690 00000 н.

0000241843 00000 н.

0000241996 00000 н.

0000242150 00000 н.

0000242303 00000 н.

0000242453 00000 н.

0000242606 00000 н.

0000242759 00000 н.

0000242912 00000 н.

0000243064 00000 н.

0000243217 00000 н.

0000243369 00000 н.

0000243522 00000 н.

0000243675 00000 н.

0000243828 00000 н.

0000243982 00000 н.

0000244135 00000 н.

0000244286 00000 н.

0000244438 00000 н.

0000244589 00000 н.

0000244742 00000 н.

0000244895 00000 н.

0000245048 00000 н.

0000245200 00000 н.

0000245353 00000 п.

0000245506 00000 н.

0000245660 00000 п.

0000245812 00000 н.

0000245965 00000 н.

0000246118 00000 н.

0000246271 00000 н.

0000246424 00000 н.

0000246577 00000 н.

0000246729 00000 н.

0000246882 00000 н.

0000247035 00000 н.

0000247187 00000 н.

0000247341 00000 п.

0000247494 00000 н.

0000247647 00000 н.

0000247799 00000 н.

0000247952 00000 н.

0000248105 00000 н.

0000248258 00000 н.

0000248411 00000 н.

0000248563 00000 н.

0000248716 00000 н.

0000248870 00000 н.

0000249024 00000 н.

0000249178 00000 н.

0000249332 00000 н.

0000249486 00000 н.

0000249640 00000 н.

0000249794 00000 н.

0000249946 00000 н.

0000250100 00000 н.

0000250254 00000 н.

0000250407 00000 н.

0000250561 00000 н.

0000250715 00000 н.

0000250869 00000 н.

0000251022 00000 н.

0000251174 00000 н.

0000251328 00000 н.

0000251482 00000 н.

0000251636 00000 н.

0000251790 00000 н.

0000251944 00000 н.

0000252098 00000 н.

0000252251 00000 н.

0000252404 00000 н.

0000252556 00000 н.

0000252710 00000 н.

0000252863 00000 н.

0000253017 00000 н.

0000253171 00000 н.

0000253325 00000 н.

0000253479 00000 п.

0000253632 00000 н.

0000253785 00000 н.

0000253937 00000 н.

0000254091 00000 н.

0000254245 00000 н.

0000254399 00000 н.

0000254552 00000 н.

0000254706 00000 н.

0000254860 00000 н.

0000255304 00000 н.

0000255354 00000 н.

0000258401 00000 н.

0000258745 00000 н.

0000258794 00000 н.

0000259186 00000 н.

0000259380 00000 н.

0000259598 00000 н.

0000259807 00000 н.

0000260001 00000 н.

0000260210 00000 н.

0000260428 00000 н.

0000260622 00000 н.

0000260831 00000 н.

0000261040 00000 н.

0000261240 00000 н.

0000261493 00000 н.

0000261542 00000 н.

0000261846 00000 н.

0000262055 00000 н. غ] N1C4J%, D; @Q)

Q {~ 9; y

конец, червяк Заточка резцов по металлу

Устройства для заточки концевых режущих элементов кантерофрезерного станка делятся по характеру работы на два типа – универсальные и специальные.

Ниже мы рассмотрим каждый из этих вариантов.

1 Станки для заточки фрез по металлу – обзор заводских моделей

Заточка фрез для обработки металла и дерева производится вручную с помощью универсальных червячных приспособлений.

Кроме того, режущие элементы кантера рубительной машины можно затачивать с помощью специальных инструментов.

Как самодельный, так и универсальный станок для заточки концевых фрез по дереву оснащены приспособлениями, обеспечивающими крепление, установку и заточку детали.

При выборе представленного инструмента для заточки ножей кантователя своими руками необходимо учитывать такие параметры как:

- универсальность станка;

- габариты;

- скорость;

- класс точности обработки;

- мощность электродвигателя;

- способ установки;

- возможность подключения к электросети.

Самый подходящий инструмент для заточки концевых ножей кантеров рубильных машин – Kaindl KCC.

Эта небольшая установка предназначена для быстрой и эффективной профессиональной заточки концевых ножей.

Стоит такой прибор в несколько раз дешевле. профессиональное оборудование и проста в использовании.

Kaindl KCC применяется для правки режущей кромки алмазных дисковых пил и фрез, а также идеально подходит для домашнего использования … Представленное оборудование для заточки сверл, концевых ножей, алмазных дисковых пил.

Эффективная заточка фрез червячно-фрезерных агрегатов осуществляется за счет точной фиксации инструмента в любом положении.

Для этого используются призмы и упорные штифты. Сам шлифовальный круг можно настроить для работы в любом положении с помощью специального поворотного держателя.

Основной особенностью такого станка является использование обычной дрели вместо электродвигателя. Универсальная поворотная система крепления позволяет прикрепить к устройству любой тип сверла.

Заточка ножей червячно-фрезерных агрегатов может производиться на аппарате марки Ruko, который оснащен лазерным регулятором.

Это оборудование может работать с режущими кромками диаметром от 12 до 100 мм. Представленное устройство быстро и легко устанавливается своими руками, этому способствует специальный держатель для ступенек.

Перед настройкой режущих кромок червячных фрезерных агрегатов можно использовать лазерную указку для точного позиционирования.

В этом случае угол заточки изменяется плавно (плавно). Сам процесс происходит при помощи алмазных дисков диаметром 125 мм, а для более корректной обработки можно прикрепить увеличительное стекло, оснащенное неоновой подсветкой.

2 Делаем станок для заточки своими руками

Для изготовления устройства для заточки фрезерно-канатного полотна понадобится электродвигатель мощностью не более 1 кВт, два шкива и подшипники с валом .

Приступать к сборке самодельной машинки нужно с кровати. Кровать изготовлена из стальных уголков. Кроме того, самодельная машинка должна быть оснащена наручниками. Для его установки сконструирована поворотная штанга.

Эта конструкция помогает регулировать угол наклона фрезы галопа рубильного станка по направлению к шлифовальному кругу.

Фрезы заточены таким образом, чтобы установленная режущая часть имела минимальный контакт с вращающимся колесом.

При работе нужно медленно подводить к диску. Самодельный заточный станок можно изготовить по заранее нарисованной схеме. При этом учитывается расположение шлифовального круга относительно цевья.

Самодельный станок для заточки ножей фрезерного и кантовального оборудования должен быть оборудован защитным кожухом, закрывающим круг зазора.

При сборке учитывать, что зазор между установленной печью и кругом заточки не должен превышать 3 мм.

Самодельная миниатюрная точилка Фрезы фрезерного станка должны быть оснащены фланцами, обеспечивающими зажим.

Стоит учесть, что длина фланца не должна быть меньше четверти диаметра шлифовального круга.

При самостоятельной сборке паронитовая прокладка должна быть вставлена в зазор между гайкой и фланцем.Благодаря ей гайка будет максимально плотно затягиваться по общему сечению.

2.1 Как заточить фрезу своими руками?

Заточка ножа рубильного агрегата галопа может производиться без использования специальных механизмов и приспособлений.

Для этого вы можете использовать алмазный блок, который кладут на край верстака или рабочего стола. Заточка лезвия ножа осуществляется путем удержания планки вдоль его передней поверхности.

Элемент предварительной резки необходимо очистить от грязи и пыли с помощью растворителя.Если резак имеет направляющий подшипник, его необходимо снять перед заточкой.

Если этого не сделать, фреза может деформироваться. При заточке брус периодически нужно смачивать небольшим количеством воды, а после окончания работы насухо протирать.

Важно знать, что в процессе шлифовки лицевой поверхности край лезвия будет затачиваться, а его диаметр немного уменьшится.

Кроме того, при заточке ножей червячно-фрезерного станка для сохранения симметрии лезвия необходимо многократно совершать движения, обеспечивая равномерное давление.

В зависимости от материала, из которого изготовлен резак, вместо бруска можно использовать абразивную (наждачную) бумагу.