Заточка токарного инструмента

Крупные машиностроительные предприятия, задействованные в сфере металлообработки по мере износа режущего инструмента, осуществляют его заточку. Стоит отметить, что происходит это централизованно на специальных заточных станках. Данная процедура крайне важна для производительной работы станочного оборудования. Однако на небольших предприятиях или в ремонтных мастерских, где нет возможности и необходимости содержать специальные заточные подразделения, заточку инструмента осуществляют самостоятельно. Заточку инструмента рекомендуется производить в отдельных помещениях оборудованных вытяжкой для удаления абразивных частиц образующихся в процессе выполнения данных работ.

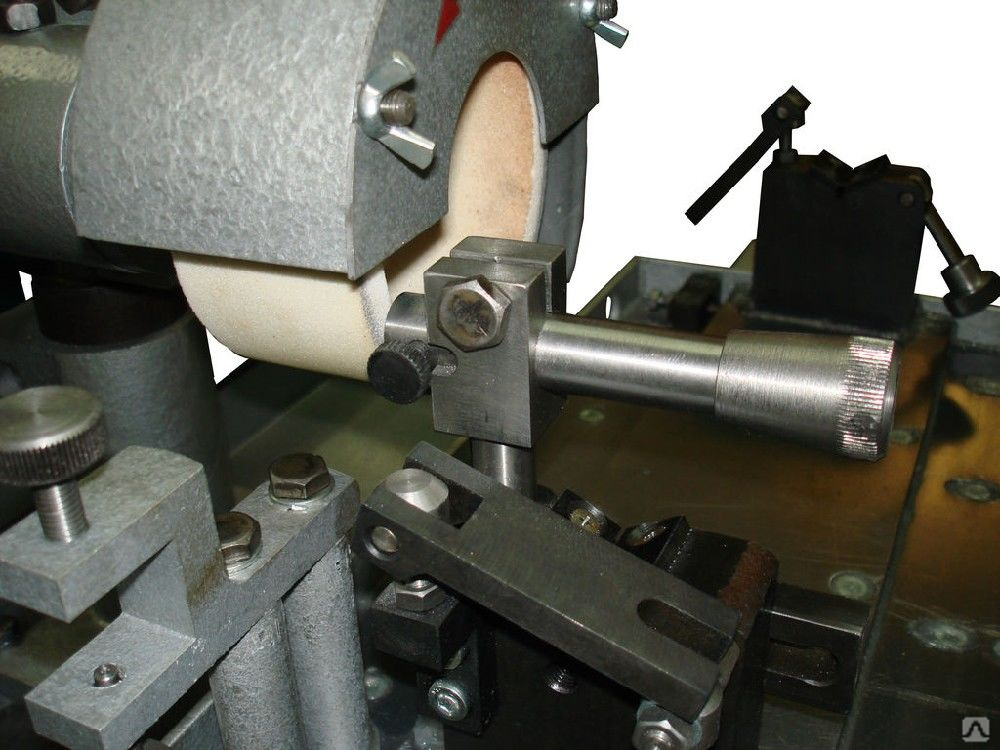

При ручной заточке инструментов используют специально предназначенные для этого точильно-шлифовальные станки. Обычно их оснащают подручниками для установки резцов, требующих заточки, или же поворотным столиком. В процессе ручного затачивания, резец опирается на станочный упор, а обрабатываемая поверхность прижимается к шлифовальному кругу.

Качество выполнения заточки инструмента напрямую зависит от технологических характеристик шлифовального круга и, конечно же, от квалификации рабочего.

Правилом хорошего тона считается перемещение резца по подручнику или столику относительно затачивающей (рабочей) поверхности круга, для его равномерного изнашивания.

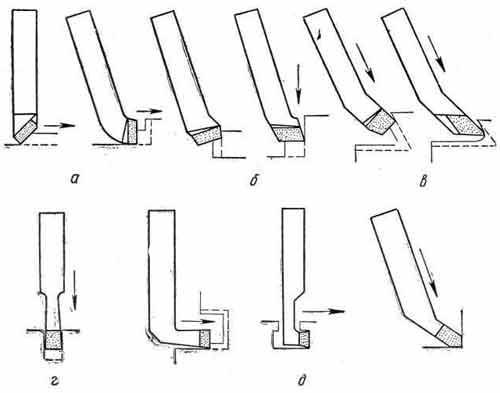

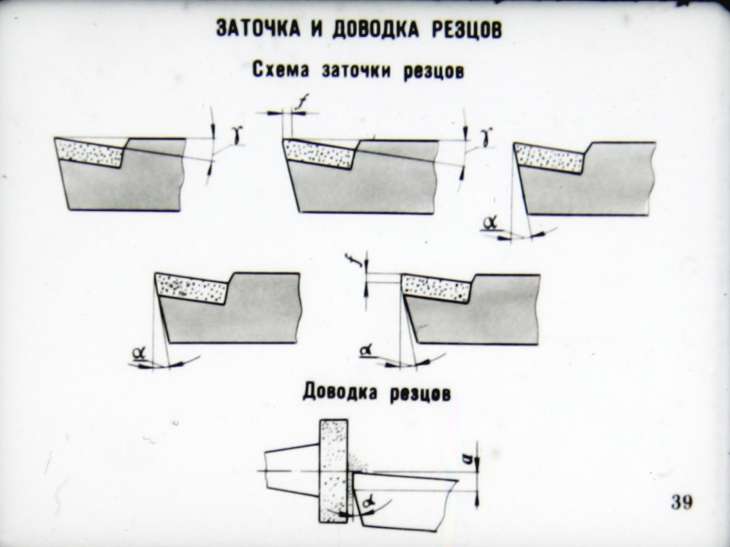

Токарные резцы в зависимости от их конструкции и степени износа обычно затачивают по передней, задней либо по обеим поверхностям.

Так, стандартные виды резцов из быстрорежущей стали или оснащенные твердосплавным материалом чаще затачивают по всем рабочим поверхностям. Если передняя часть резца в результате обработки изношена незначительно, то заточка проходит исключительно по задней поверхности.

При заточке инструмента стоит учитывать тот факт, что чрезмерное усилие прижатия режущего инструмента к точильному кругу, может спровоцировать возникновение нежелательных трещин и прижогов.

При заточке инструмента ему нужно давать возможность остыть, причём стоит избегать резкого охлаждения, погружая его в воду тем местом, которое затачивается.

Неплохим способом охлаждения будет заточка нескольких инструментов сразу. При этом каждый инструмент затачивается до незначительного разогрева, после чего кладется на массивную металлическую плиту, где он медленно отдаёт тепло, а в это время берётся следующий инструмент и так далее.

При заточке свёрл следует помнить, что углы φ, образующиеся между режущей кромкой и осью вращения инструмента должны быть одинаковы для каждого зуба. Не маловажным здесь будет и равенство геометрических параметров задних поверхностей, которые рекомендуется затачивать, предавая последним криволинейную форму. Для чего сверло прижимают к абразивному точильному кругу и одновременно поворачивают.

Поперечная кромка сверла имеет отрицательные передние углы и не участвует в резке металла, соскабливая его. С целью снижения сопротивления движению подачи для сверл диаметром более 15 миллиметров поперечную кромку подтачивают на шлифовальном круге малого диаметра.

Обычно свёрла затачиваются вручную, но если требуется, наиболее точная и производительная заточка сверл, то их отдают в специализированные заводские отделения, где имеются соответствующие заточные станки.

Важно понимать, что заточенная поверхность сверла из инструментальной стали не должна иметь трещин и прижогов. Как и в случае с резцами, затачивание требует максимальной концентрации внимания и высококвалифицированного подхода.

Столь ответственная и травмоопасная процедура как заточка инструмента должна производиться в точном соответствии с основополагающими принципами, а именно:

• В первую очередь, работник должен убедиться в полной исправности заточного станка. Проверить механизмы и устройства, в том числе шлифовальные круги и кожухи.

• Зазор между подручником (или поворотным столиком) должен составлять не более 3 миллиметров.

• Подручник (поворотный столик) устанавливают по высоте таким образом, чтобы точка соприкосновения обрабатываемой поверхности режущего инструмента с поверхностью точильного круга находилась либо на уровне оси шпинделя, либо чуть выше, при этом, не превышая 10 миллиметров.

• Угол раскрытия кожуха точильно-шлифовального станка не должен превосходить 90°. При этом обязательно нужно учитывать, что угол раскрытия по отношению к горизонтальной линии должен составить не более

При этом обязательно нужно учитывать, что угол раскрытия по отношению к горизонтальной линии должен составить не более 65°.

• Направление вращения круга должно соответствовать тому, чтобы затачиваемый инструмент прижимался к подручнику (поворотному столику), а искры летели строго вниз.

Кроме того, техника безопасности подразумевает обязательное использование защитных очков или опускание защитного экрана станка при выполнении работ по заточке.

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

- Токарные резцы. Основы процесса резания металлов

- Скорость резания. Скорость подачи и глубина резания

Содержание

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен “нормальными” резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным”.

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла.

Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец. - Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится (“сдаст”) под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

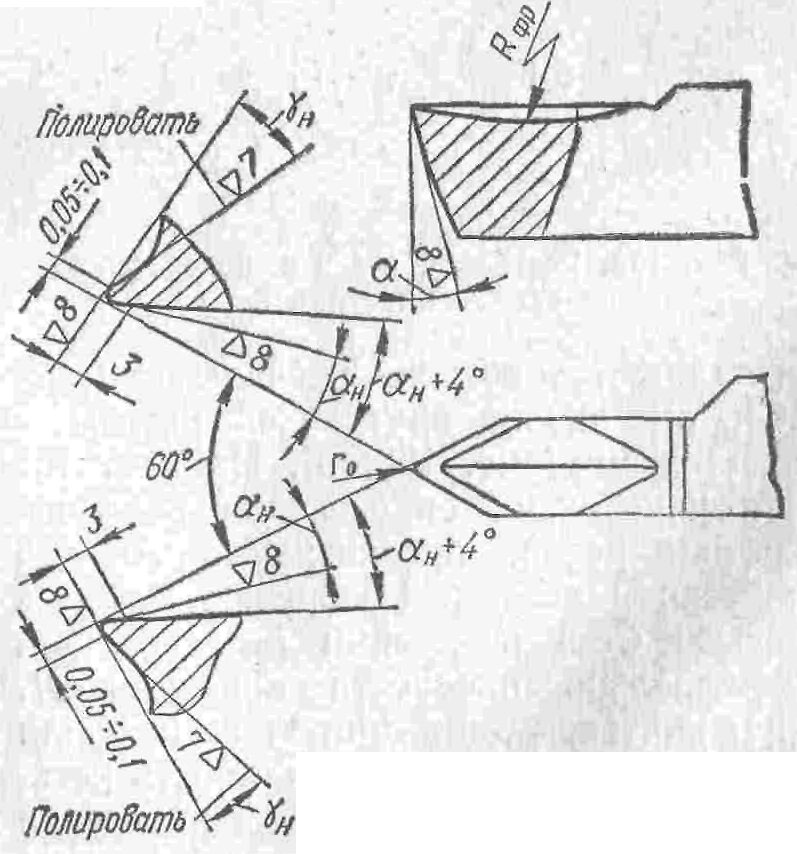

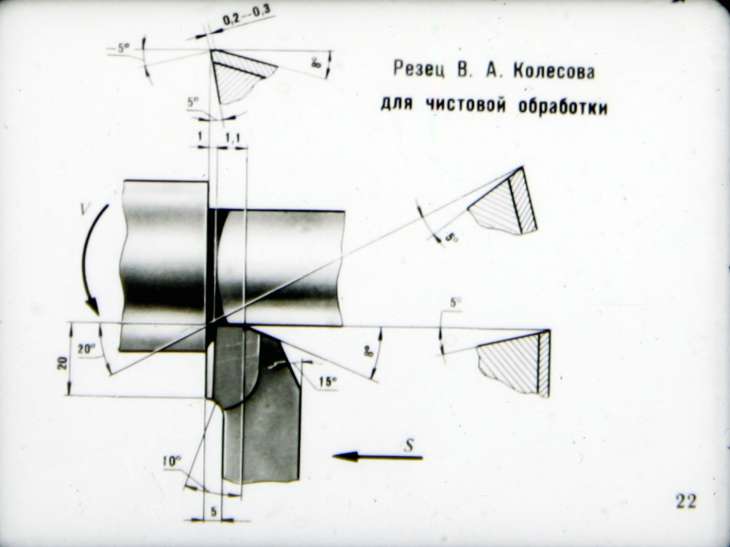

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление “въедаться”, т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: “большая” или «крупная” подача, „малая” или „тонкая” подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой” для крупного станка и „большой” для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 – 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки. - Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь – 7,5 метр/мин

- Поделочная сталь и железо – 10.5 метр/мин

- Чугун – 12 метр/мин

- Латунь – 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Связанные ссылки. Дополнительная информация

Дополнительная информация

Re-Tip или Re-Sharpen твердосплавные фрезы – экономьте деньги!

23.08.2020 1 Комментарий

Переточка или повторная заточка фрез с твердосплавными напайками Повторная заточка — это именно то, что следует из названия. Повторная заточка режущих кромок для устранения дефектов, возникающих при обычном использовании фрез. Замена наконечников включает снятие старых кусков карбида, припайку новых кусков карбида и повторную заточку. Это обычно возвращает резак к его первоначальным характеристикам. Одно из преимуществ использования фрез с твердосплавными напайками по сравнению с фрезами из цельной карбидной или быстрорежущей стали заключается в том, что их можно менять. Как только твердосплавные или быстрорежущие фрезы изнашиваются сверх допустимого диапазона, это означает конец их срока службы. Фрезы с твердосплавными напайками можно заменять до 3-4 раз, что значительно увеличивает срок службы инструмента по сравнению с резцами из твердого сплава или быстрорежущей стали. Повторное чаевые имеют свои ограничения. Чтобы удалить твердосплавные наконечники, зубья необходимо нагреть. Для нанесения нового карбида зубья снова нагревают. Этот постоянный нагрев стали в конечном итоге изменяет молекулярную структуру стали, делая ее слабее. Это может произойти после 4 или более повторных подсказок, поэтому мы ограничиваем количество повторных подсказок до 3 или 4. опрокидывание или повторная заточка фрез с твердосплавными наконечниками 1 Комментарий | АвторМы собрали последние новости и техническую информацию о наших принципах и нашем рынке, которые, мы надеемся, будут для вас информативными! Архив декабрь 2022 г. Категории Все Новостная лента |

Как заточить болторезы?

Магазин болторезов | ||||

После некоторого использования ваших болторезов вы можете заметить, что на лезвиях есть небольшие вмятины и сколы, которые часто могут возникать, когда они используются для резки закаленной стали. Вы можете решить эту проблему, затачивая их. Вы можете решить эту проблему, затачивая их. | ||||

Вам понадобится:-

| ||||

Что такое фрезерный файл?Напильник — это инструмент с абразивными зубьями, предназначенный для заточки металлических лезвий. Для получения дополнительной информации о файлах Mill и о том, как их использовать, см.: Файлы Mill | .||||

Что такое угловая шлифовальная машина? Угловая шлифовальная машина представляет собой инструмент с абразивным диском, который вращается с помощью электродвигателя. Для получения дополнительной информации об угловых шлифовальных машинах и их использовании см.: Угловые шлифовальные машины. | ||||

| Если вы используете угловую шлифовальную машину для заточки болторезов, вам необходимо установить на нее металлический шлифовальный диск. Для получения дополнительной информации см.: Угловые шлифовальные машины. | ||||

Шаг 1. Проверка чистоты инструментаПрежде чем затачивать лезвия болторезов, убедитесь, что на них нет мусора и грязи. Почистите челюсти, затем протрите их чистой тканью. | ||||

Шаг 2. Открытие лопастей Раскройте челюсти болторезов как можно шире. | ||||

Шаг 3. Крепко захватите губкиЛучший способ надежно удерживать инструментальную головку — закрепить ее в тисках. Однако, если вы используете напильник для заточки, вы можете просто зажать кусачки между коленями. Закончив работу с одним лезвием, ослабьте тиски, переверните губки и снова зажмите их, чтобы взяться за следующее. | ||||

Шаг 4 – Напилите под углом…Лезвия болторезов, как и у ножниц, имеют скошенную кромку. То есть они расположены под углом (под углом 20-30 градусов), образуя острый гребень. Когда вы подпиливаете или затачиваете лезвие, необходимо соблюдать этот угол. | ||||

Шаг 5 – … но не слишком резкий! Не затачивайте и не затачивайте лезвия болторезов до очень острых краев. | ||||

Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки. Необходимо соблюдать осторожность, чтобы свести к минимуму количество съема припуска, чтобы не уменьшить размер фрезы за пределы допустимого диапазона и обеспечить большее количество повторных заточек в будущем. В зависимости от состояния фрез повторная заточка может включать в себя заточку наружного диаметра, заточку по ширине или торцевую притирку.

Необходимо соблюдать осторожность, чтобы свести к минимуму количество съема припуска, чтобы не уменьшить размер фрезы за пределы допустимого диапазона и обеспечить большее количество повторных заточек в будущем. В зависимости от состояния фрез повторная заточка может включать в себя заточку наружного диаметра, заточку по ширине или торцевую притирку. Отверстие беседки не должно быть чрезмерно повреждено.

Отверстие беседки не должно быть чрезмерно повреждено.