Классы точности станков

Класс точности станка

На каждом виде станков проводится испытание на соответствие норме точности. Результаты испытания записываются в акт, который вкладывается в паспорт станка. Каждый тип станков имеет ГОСТ, который регламентирует допустимые отклонения во всех проверках. Количество проверок для разных типов станков бывает различным. Некоторые модели настольных широкоуниверсальных фрезерных станков с ЧПУ имеют несколько десятков проверок. Все станки классифицируются по точности работы делением на классы:

- На станках нормальной точности обрабатываются заготовки из проката, литья и поковок. Обозначаются буквой Н.

- На станках повышенной точности (они выпускаются на базе станков с нормальной точностью, но их монтаж отличается особой тщательностью) можно обрабатывать заготовки такого же производства, но с более точным выполнением всех работ. Обозначаются буквой П.

- На станках высокой точности (обозначаются буквой В) и особо высокой точности (буквой А) более высокая точность достигается за счет специальных конструктивных особенностей и высокой точности изготовления их узлов, а также благодаря специальным условиям эксплуатации.

- На особо точных станках можно достичь наивысшей точности обработки очень ответственных деталей: делительных дисков, зубчатых колес, измерительного инструмента и других видов. Обозначаются буквой С.

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Вот таблица величин допускаемых отклонений при прямолинейном движении для станков, имеющих различный класс точности.

Класс точности станка | ||||||||

| Н | П | В | А | С | ||||

Допустимые отклонения, микроны | ||||||||

| 10 | 6 | 4 | 2,5 | 1,6 | ||||

ГОСТ 8-82 для всех видов металлорежущих станков, в том числе и настольных с ЧПУ, устанавливает стандарт общих требований к испытаниям на точность. По нему точность всех станков этого типа определяется по трем группам показателей:

- точность обработки испытываемых образцов;

- геометрическая точность самих станков;

- дополнительные показатели.

Этот стандарт устанавливает порядок присвоения группе станков одинакового класса точности, который должен обеспечивать одинаковую точность обработки идентичных по форме и размеру образцов изделий.

moscowshpindel.ru

2) Классификация станков по классу точности, универсальности, автоматизации, массе

Классификация станков по группам и типам

По виду обработки в СССР была принята следующая классификация, которая продолжает действовать в России. В соответствии с ней металлорежущие станки разделяются на следующие группы и типы:

Станки | Группа | Типы станков | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

Токарные | 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные | |

одношпиндельные | многошпиндельные | |||||||||

Сверлильные ирасточные | 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

Шлифовальные, полировальные, доводочные | 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные | – | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные и полировальные | Разные станки, работающие абразивным инструментом |

Комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические | Электроискровые | – | Электроэрозионные, ультразвуковые | Анодно-механические | – |

5 | Зубострогальные для цилиндрических колёс | Зуборезные для конических колёс | Зубофрезерные для цилиндрических колёс и шлицевых валиков | Зубофрезерные для червячных колёс | Для обработки торцов зубьев колёс | Резьбофрезерные | Зубоотделочные | Зубо- и резбо- шлифовальные | Разные зубо- и резьбо- обрабатывающие | |

Фрезерные | 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | – | Копировальные и гравировальные | Вертикальные бесконсольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

Строгальные, долбежные, протяжные | 7 | Продольные | Поперечно-строгальные | Долбёжные | Протяжные горизонтальные | – | Протяжные вертикальные | – | Разные строгальные | |

одностоечные | двухстоечные | |||||||||

Разрезные | 8 | Отрезные, работающие: | Правильно-отрезные | Пилы | – | – | ||||

токарным резцом | абразивным кругом | фрикционным блоком | ленточные | дисковые | ножовочные | |||||

Разные | 9 | Муфто- и трубо- обрабатывающие | Пилонасекательные | Правильно- и бесцентрово- обдирочные | – | Для испытания инструмента | Делительные машины | Балансировочные | – | – |

Классификация станков по степени универсальности. Различают следующие станки – универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов: Н – станки нормальной точности, П – станки повышенной точности, В – станки высокой точности, А станки особо высокой точности, С – сверхвысокая точность. В обозначение модели может входить буква, характеризующая точность станка: 16К20П – токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации.

С ручным управлением – механизированы только основные движения (главное движение и движение подачи), вспомогательные движения и управление в ручном режиме.

Полуавтоматы – механизированы и автоматизированы все движения, кроме установки и снятия детали.

Автоматы – автоматизированы и механизированы все движения, включая загрузку и разгрузку станка

Классификация станков по массе. Станки подразделяют на легкие – до 2 т, средние – от 2 до 10 т, тяжелые – от 10 т до 50 т; сверхтяжелые от 50 до 100 т; уникальные от 100 т.

3. Условные обозначения станков

Обозначение модели серийно выпускаемых станков состоит из сочетания трех или четырех цифр, иногда с добавлением букв. Первая циф

i-perf.ru

Класс точности станка | MoscowShpindel

На каждом виде станков проводится испытание на соответствие норме точности. Результаты испытания записываются в акт, который вкладывается в паспорт станка. Каждый тип станков имеет ГОСТ, который регламентирует допустимые отклонения во всех проверках. Количество проверок для разных типов станков бывает различным. Некоторые модели настольных широкоуниверсальных фрезерных станков с ЧПУ имеют несколько десятков проверок. Все станки классифицируются по точности работы делением на классы:

- На станках нормальной точности обрабатываются заготовки из проката, литья и поковок. Обозначаются буквой Н.

- На станках повышенной точности (они выпускаются на базе станков с нормальной точностью, но их монтаж отличается особой тщательностью) можно обрабатывать заготовки такого же производства, но с более точным выполнением всех работ. Обозначаются буквой П.

- На станках высокой точности (обозначаются буквой В) и особо высокой точности (буквой А) более высокая точность достигается за счет специальных конструктивных особенностей и высокой точности изготовления их узлов, а также благодаря специальным условиям эксплуатации.

- На особо точных станках можно достичь наивысшей точности обработки очень ответственных деталей: делительных дисков, зубчатых колес, измерительного инструмента и других видов. Обозначаются буквой С.

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Вот таблица величин допускаемых отклонений при прямолинейном движении для станков, имеющих различный класс точности.

Класс точности станка | ||||||||

| Н | П | В | А | С | ||||

| 10 | 6 | 4 | 2,5 | 1,6 | ||||

ГОСТ 8-82 для всех видов металлорежущих станков, в том числе и настольных с ЧПУ, устанавливает стандарт общих требований к испытаниям на точность. По нему точность всех станков этого типа определяется по трем группам показателей:

- точность обработки испытываемых образцов;

- геометрическая точность самих станков;

- дополнительные показатели.

Этот стандарт устанавливает порядок присвоения группе станков одинакового класса точности, который должен обеспечивать одинаковую точность обработки идентичных по форме и размеру образцов изделий.

moscowshpindel.ru

Точность обработки деталей. Классы точности

Взаимозаменяемость деталей.

Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами. Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия. Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми. Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

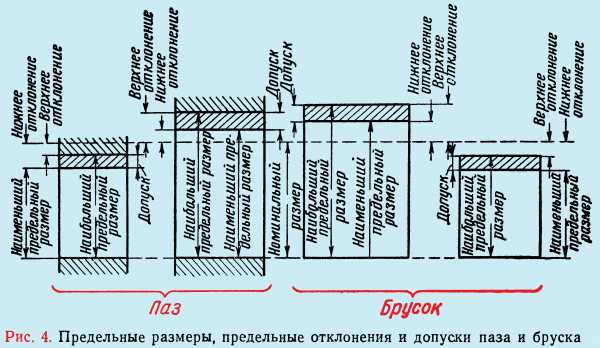

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10+0,2-0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10+0,2-0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10+0,2+0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10+0,2+0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

Посадки.

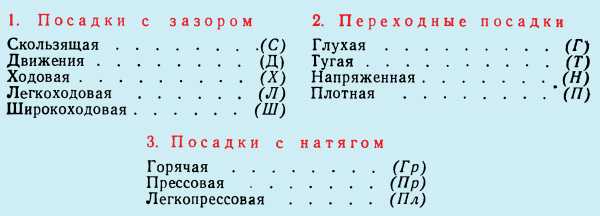

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Классы точности.

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

- пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки;

- два других: 4-й и 5-й — меньшей;

- три остальных: 7-й, 8-й, 9-й — еще меньшей.

Применение классов точности в различных областях

- 1-й класс точности применяют при изготовлении особо точных изделий. Вследствие очень малых допусков работа по 1-му классу точности требует высокой квалификации рабочего и точного оборудования, приспособлений и инструмента.

- 2-й и 2а классы точности применяют наиболее часто. По ним изготовляют ответственные детали станков, автомобильных, тракторных, авиационных и электрических двигателей, текстильных и других машин.Наряду с этим в отраслях машиностроения, выпускающих указанные машины, детали менее ответственных соединений изготовляют по 3-му, 4-му, 5-му и другим более грубым классам точности.

- 3-й и За классы точности применяют главным образом в тяжелом машиностроении при производстве турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.

- По 4-му классу точности изготовляют детали сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.

- 5-й класс точности применяют в машиностроении для неответственных деталей менее точных механизмов.

- 7-й, 8-й и 9-й классы точности применяют при изготовлении более грубых деталей и особенно при заготовительных операциях: литье, штамповке, медницко-слесарных работах и т. д.

- Свободные размеры деталей выполняют обычно по 5-му или 7-му классам точности.

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Автор: С. В. Аврутин

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г

mplast.by

Классы точности

В зависимости от требований, предъявляемых к тому или другому механизму, узлу, машине, их детали могут быть выполнены с различной степенью точности. Так, например, детали сельскохозяйственных машин можно изготовлять менее точно, чем детали токарных станков, которые изготовляются в свою очередь с меньшей

точностью, чем детали измерительных приборов. Иначе говоря, одна и та же посадка может быть выполнена с различной точностью.

Государственным стандартом в системе допусков для машиностроения предусмотрено 10 классов точности (для размеров от 1 до 500 мм).

Пять из них 1,2,2а, 3, За — более точные, имеющие наименьшие допуски; два класса — 4 и 5 — менее точные;

остальные три — 7, 8 и 9 (6-й класс в системе отсутствует) — имеют наибольшие допуски и предназначаются для несопрягаемых размеров.

Способы обработки деталей в зависимости от классов точности

Класс точности | Применение | Способы обработки | Посадки | Примечание | ||||

отверстий | валов | |||||||

2а | В ответственных сопряжениях весьма высокой точности {подшипники качения, шарики и ролики подшипников, детали точных измерительных машин и приборов) В машинах и механизмах, работающих на больших скоростях (детали станков, тракторных, автомобильных и авиационных двигателей, электромашин и т. д.) То же для малоответственных деталей автомобилей, тракторов, сельско- | Калибровка и доводка малых отверстии, хонингование, тонкая расточка, притирка и доводка больших отверстий Чистовое развертывание, точное чистовое шлифование, протягивание, прошивание и хонннгование Развертывание, протягивание, шлифование Расточка чистовым резцом, развертывание, шлифование – | Тонкое шлифование, притирка, доводка, полирование Точное чистовое шлифование, чистовая обточка Чистовое шлифование и обтачка Чистовая обточка | Прессовая 1 -я, 2-я, глухая, тугая, плотная, напряженная, скользящая и движения Все посадки, кроме прессовок 1- й и прессовой Глухая, тугая, напряжения, плотная и скользящая Прессовая 1-я, 2- я, 3-я, скользящая, ходовая и широкоходовая | Высший из классов, применяемых в машиностроении Наиболее распространенный в машиностроении класс точности 2 | |||

Продолжение табл. 3 | ||||||||

Класс точности | Применение хозяйственных, текстильных машин и т. п | Способы обработки | Посадки | Примечание | ||||

| отверстий | валов |

|

| ||||

За | Для малоответственных деталей автомобилей, тракторов, сельскохозяйственных, текстильных машин и т. п. | Расточка резцом, черновое развертывание, шлифование | Чистовая обточка валов больших диаметров и шлифование малых диаметров | Скользящая |

| |||

4 | В сельскохозяйственном машиностроении, паровозо – и вагоностроении, в сопряжениях штампованных деталей и т. д. | Точное сверление одним сверлом по кондуктору, двумя сверлами, зенкерование | Чистовая обточка | Прессовая скользящая, ходовая, широкоходовая, легкоходовая |

| |||

5 | То же | То же | То же | Скользящая и ходовая |

| |||

7 | Для сопрягаемых де- | Горячая штамповка, | Ковка, штам- | Не ИМЕЮТ | По этим классам | |||

8 | талей не применяют | отливка в землю | повка, прокатка, |

| устанавливают до- | |||

Применяют только при изготовлении дета- |

| обдирка, отливка, отрезка |

| пуски на свободные (несопрягае- | ||||

9 | лей с допускаемыми грубыми отклонениями от номинальных размеров |

|

|

| мые) размеры | |||

Для определения, к какому классу точности относится та или иная посадка, у ее условного обозначения проставляется в виде индекса соответствующая цифра. Например, глухая посадка первого класса точности обозначается Г1; ходовая четвертого класса точности — Х4; прессовая 2-я третьего класса — Пр2з и т. д.

Только посадки второго класса точности не имеют цифрового обозначения; например обозначение Пр указывает на прессовую посадку второго класса точности;

обозначение Т — на тугую и т. д. Но посадки класса точности 2а, как и других классов, имеют условное обозначение и цифру; например тугая посадка класса точности 2а обозначается Т2а

Виды погрешности обработки. Понятие о случайных и систематических погрешностях.

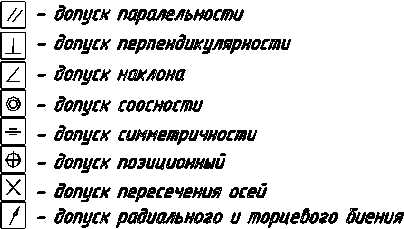

Для правильного функционирования изделий необходимо чтобы назначались отклонения не только на размеры, но и на форму и расположение поверхностей.

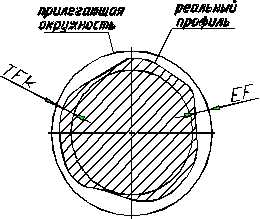

Под отклонением от правильной геометрической формы или расположения поверхности понимают отклонение реальной детали от номинальной, т.е. заданной чертежом: ∆=Аизм-Атреб.

В основу нормирования положен принцип прилегающих прямых, окружностей, плоскостей, поверхностей и т.д.

Само отклонение оценивается наибольшим расстоянием от прилегающей поверхности до реальной по перпендикуляру.

Причины возникновения отклонений формы:

Овальность – износ посадочных поверхностей подшипников.

Огранка – бесцентровое шлифование.

Конусность – износ инструмента.

Бочкообразность – при обработке длинных тонких валов.

Седлообразность – при обработке коротких толстых валов.

Обозначение отклонений формы и расположения поверхности.

А – нормальная точность – 60%Т

В – средняя точность – 40%Т

С – высокая точность – 25%Т

Допуск формы:

Допуск расположения:

Примеры:

Отклонения формы цилиндрических поверхностей, их нормирование и примеры обозначения на чертежах допусков формы цилиндрических поверхностей.

Поперечное сечение:

Овальность Огранка Некруглость

Продольное сечение:

Конусообразность Бочкообразность Седлообразность

studfiles.net

Соответствие средств измерения классу точности станка – Ремонт и восстановление станков (общие вопросы)

“Зачем вам квалитеты? В нормах точности даны конкретные значения допусков.”

Поскольку длины измеряемых поверхностей и измерительного инструмента разные, я пытаюсь привести их к какому-то понятному, для себя, значению.

Например:

В том госте, который Вы мне дали (ГОСТ 8-82) на 11 странице имеется пример пересчета допусков при изменении длины измерения.

В моём случае имеем линейку 1кл. Погрешность измерений 10 мкм на 1000 мм. Это примерно соответствует 1 квалитету по таблице квалитетов http://www.gk-drawin…es/qualitas.php.

Имеем так же “основной вертикальный стол” размеры длина 500 ширина 200. По нормам точности ГОСТ 26016-83 Станки фрезерные широкоуниверсальные инструментальные. Нормы точности плоскостность этого стола не должна превышать 10 мкм. на длине 400…630.

Что соответствует 2 квалитету. Теперь находим допуск на длине 400…630 для линейки(которая как мы выяснили соответствует 1 квалитету.)

Получается 8-9 мкм.

Дальше мысль начинает стремительно останавливаться 🙂

Обращаемся опять к госту 8-82 п.3.2. В таблице указано, что допустимые отклонения на допуск при измерениях не должны превышать 25% от этого допуска. Т.е 10мкм*25% / 100 = 2,5 мкм. 10 + 2.5 = 12,5

В результате, что? Можем использовать линейку с погрешностью 12,5 мкм на 400…600? Это соответствует примерно 2 квалитету(с хорошим запасом). Переводим на длину 1000 получаем 15 мкм. Что соответствует линейке 2 класса точности.

Всё правильно? Укажите пожалуйста на ошибки в расчетах.

Сейчас только начал разбираться со всем этим. Отсюда столько сомнений и вопросов.

P.S. Ёлки а для плиты поверочной, по этим расчетам даже 1 класс точности не пойдёт. У неё 16 мкм допуск на размер 630х400.

Нужен 0 класс, получается? Там 8 мкм. на размер 630х400.

Всё… Совсем запутался 🙂 И это только для одного измерения…

Изменено пользователем Горьков_Андрейwww.chipmaker.ru

Нормальный класс – точность – Большая Энциклопедия Нефти и Газа, статья, страница 1

Нормальный класс – точность

Cтраница 1

Нормальный класс точности обозначается буквой Н, повышенный – П, высокий – В, особо высокий – А, сверхвысокий – С, промежуточные ВП, АВ, СА. [1]

Нормальный класс точности ( Н) не обозначается, за исключением специальных случаев. [2]

Нормальный класс точности является основным и распространяется на все типы подшипников. Более высокие классы применяются в однорядных, радиальных, радиально-упорных и некоторых других подшипниках. Класс точности подшипника условно обозначается одной или двумя буквами впереди номера подшипника. [3]

Нормальный класс точности Н в обозначении опускается. [4]

Здесь нормальный класс точности В не указывают. [5]

Подшипники нормального класса точности буквой не клеймятся. [6]

Отметим, что нормальный класс точности ( Н) в обозначении не ставится. [7]

Знак 0 обозначает нормальный класс точности подшипника. [8]

Знак 0 обозначает нормальный класс точности подшипника. [9]

На токарных станках нормального класса точности ( Н) можно также выполнять обработку резцами из композита, при условии, что жесткость технологической системы составляет не менее 2000 кг / мм. [10]

В большинстве машин и механизмов устанавливают подшипники нормального класса точности. В узлах, где не требуется точность вращения ( шахтные вагонетки, конвейеры, ленточные транспортеры и др.), рекомендуются подшипники классов О и НО по ТУ 4027 ВНИПП, что уменьшает стоимость машины вследствие сниженной цены на подшипники. [11]

Станки с качанием применяются при шлифовании колец подшипников нормального класса точности. В настоящее время изготовляются, главным образом, станки с качанием, так как они более производительны и не нуждаются в частой правке шлифовального круга. [12]

В приводах машин общего назначения наиболее часто применяются подшипники нормального класса точности. [13]

Допуски на изготовление присоединительных размеров d и D для подшипников нормального класса точности примерно соответствуют допускам 1-го класса точности гладких цилиндрических изделий. Допуски на изготовление подшипников более высоких классов точности берутся значительно меньше. Как видно из сказанного, все подшипники качения выполняются с очень высокой точностью. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

⇐ ПредыдущаяСтр 3 из 3

Насос для охлаждающей жидкости: Производительность, 22 л/мин Примечание: обработка чугуна при всех способах фрезерования и обработка сталей охлаждения режущего инструмента. Охлаждение рекомендуется применять при работе быстрорежущими фрезами по стали. ©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов. |

arhivinfo.ru

К основным узлам станка относят: главная плита, суппорт крестовый, салазки и стол выполненный из чугунного материала марки СЧ25, которая имеет большую и стабильную жесткость. Высокая точность станка позволяет создавать высококачественные материалы. Сегодня, данные станки работают на многих заводах США, Германии, Белоруссии, России и является аналогом станков мод, 6Т82, 6Т83, 6Т12, 6Т13, 6Т83Ш, изготовляемых в России, при этом, по техническим возможностям и качественным характеристикам их превосходит.

Главные особенности станков:

К основным узлам станка относят: главная плита, суппорт крестовый, салазки и стол выполненный из чугунного материала марки СЧ25, которая имеет большую и стабильную жесткость. Высокая точность станка позволяет создавать высококачественные материалы. Сегодня, данные станки работают на многих заводах США, Германии, Белоруссии, России и является аналогом станков мод, 6Т82, 6Т83, 6Т12, 6Т13, 6Т83Ш, изготовляемых в России, при этом, по техническим возможностям и качественным характеристикам их превосходит.

Главные особенности станков: