Приспособления для настольных сверлильных станков

СодержаниеСверлильный станок является простейшим, но в то же время крайне важным по своему назначению оборудованием на производстве. С его помощью можно создавать огромное количество самых разнообразных деталей.

А в умелых руках эта машина не только способна на создание множества различных инструментов, но и работает с чрезвычайно высокой скоростью.

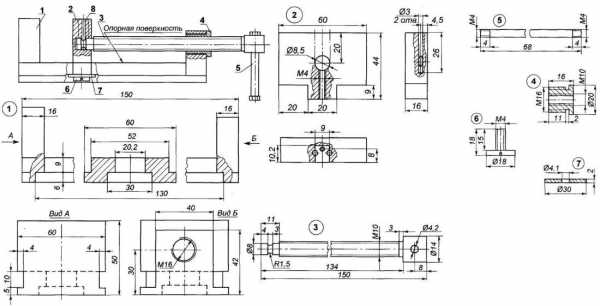

Поворотные тиски для зажима деталей

Однако стоит понимать, что один только станок не даст вам достаточной эффективности в работе. Не имеет значения, используете вы мощный образец НС 12А или небольшой настольно сверлильный станок ГС2112, в любом случае вам необходимо покупать к нему дополнительные приспособления, о которых сейчас и пойдет речь.

Читайте также: что собой представляет настольный станок для литья пластмасс и как он работает?

Общая информация

Для начала разберемся, что же такое этот сверлильный станок, и для чего он предназначается. Как вы уже поняли из названия, сверлильный станок используется для сверления отверстия по металлу, дереву и любому другому обрабатываемому материалу.

Только с камнем на станках не работают, так как он слишком хрупкий и может разлететься во время обработки. А это уже запрещает техника безопасности.

Читайте также: о параметрах токарных станков ТВ.

В остальном же бытовые станки применяются для самых разнообразных задач. Их сфера применения не ограничивается одним только сверлением. Так, даже настольные модели оборудования типа станков 2СС1М или НС 12А с успехом применяются для расточки резьбы, отдельных отверстий, зенкования и т.д.

Использование станков существенно повышает скорость производства на всем предприятии. По сути, именно их изобретение позволило существенно нарастить темпы изготовления деталей и конструкций, а также перейти к массовой сборке конвейерного типа, когда каждый рабочий сконцентрирован на создании определенных деталей.

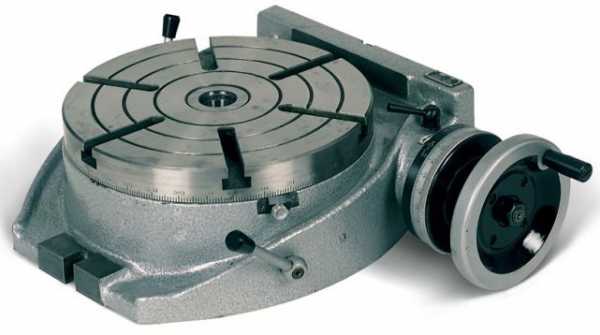

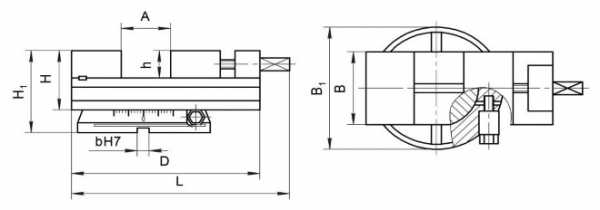

Поворотный координатный стол для сверления

Сам по себе станок имеет довольно простую конструкцию. На жесткой подставке или станине установлена основная рама. На нее крепятся все рабочие механизмы устройства, включая двигатель, передатчики усилий, электронику и т.д.

Если рассматривается координатный настольно сверлильный станок по металлу ГС21112, 2СС1М, НС 12А или любой другой образец на схожие бытовые модели, то в нем станина будет цельной и довольно миниатюрной.

Такой станок не отличается мощностью, зато он мобилен и может быть использован в работе в любом месте, где есть прочное основание для его установки. Например, хороший металлический стол. При этом его мощности достаточно, что применять механизм в работе по металлу или другим материалам с высокой прочностью.

Если же рассматривается напольный станок, то он уже будет намного мощнее. Здесь станина и рама являются только основанием. На самом же станке имеется своя подставка или станочный стол. Это может быть как стандартный стол, так и координатный образец с возможностью тонкой настройки положения деталей.

Как вы сами понимаете, продвинутые виды станков всегда выполняются в виде напольных моделей. Это объясняется возможностью повышения их надежности, производительности, установки того или иного типа приспособления и т.д.

Но стоит понимать, что сам по себе станок – это довольно ограниченный инструмент. Особенно если мы рассматриваем бытовые виды такого оборудования.

Конечно, он может вращать установленное в него сверло и манипулировать его перемещением. Однако если говорить об общей работе, то на этом возможности такого оборудования по сути заканчиваются. Все же остальные его функции, как правило, обеспечиваются использованием различного рода приспособлений.

Комбинированный станок для сверления

Приспособления в сверлильных станках играют огромную роль. С их помощью повышается уровень безопасности во время работы, техника исполнения рабочих процессов, эффективность производства и т.д.

Читайте также: «Где купить настольный сверлильный станок в Москве?»

к меню ↑

Основные разновидности приспособлений

Стоит понимать, что бытовые приспособления для станков выполнены в огромном количестве вариаций. Они настолько распространены, что некоторые люди даже путают их с составляющими производственного оборудования.

Одни приспособления способствуют повышению безопасности и удобству во время работы. Другие предназначаются для обработки тех или иных материалов. Например, при работе по металлу или дереву.

Еще одни являются своего рода вспомогательными средствами, без которых, тем не менее, скорость и качество сверления упадет. Более того, может даже появиться угроза безопасности самого человека, что стоит у станка.

Чтобы разобраться во всех этих классификациях их широких разветвлениях дополнительных приспособлений, сначала нужно разделить их на несколько более общих групп.

Итак, выделяют следующие виды рабочих приспособлений для сверлильных станков:

- оборудование для удержания обрабатываемого элемента;

- оборудование для позиционирования обрабатываемого элемента;

- крепления для рабочих инструментов;

- непосредственно рабочие элементы;

- вспомогательные инструменты;

- измерительные инструменты.

Если описывать коротко, то первые две подгруппы используются для установки и позиционирования элементов, что поддаются последующей обработки. Эти приспособления крайне важны и покупаются практически для всего оборудования.

Не имеет значения, используете вы напольный многошпиндельный сверлильный станок или же настольные модели типа 2СС1М и НС 12А. В любом случае вам будут необходимы всевозможные прижимные планки, тиски и т.д.

Мелкие сверла для сверления плат

Крепления для рабочих инструментов и сами инструменты – это уже приспособления, что касаются непосредственно патронов, втулок, шпиндельных переходников и т.д. Что интересно, сверла и расточные головки – это тоже приспособления.

К вспомогательным деталям относят несколько элементов, что существенно упрощают работу человеку и повышают уровень безопасности. Ну а про измерительные образцы и говорить много не требуется. Вряд ли кто-то будет завершать работу, предварительно не обмеряв результат.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Начнем же разбирать каждый подвид приспособлений по отдельности.

к меню ↑

Основания для позиционирования обрабатываемых элементов

К этой подгруппе относят поворотные и наклонные столы, а также несколько дополнительных приспособлений, что используются в работе.

Дело в том, что сам по себе станок дополнительным столом для удержания деталей снабжен резко. В большинстве случаев эту функцию в нем выполняет станина.

Особенно это касается настольных моделей. Но даже если стол и оборудован, то это скорее всего будет обычный координатный образец, который дает возможность перемещать деталь и контролировать ее положение, но не более того.

Нужно четко понимать, что производителям и самим не очень выгодно снабжать бытовые станки многофункциональными основаниями прямо на заводе, так как это повышает их стоимость. А далеко не всегда в работе будут требоваться столь серьезные приспособления.

Но что же делать, если обычным сверлением в одной плоскости вам не обойтись? Если задача поставлена так, что сверлить нужно по прочному металлу, причем под определенным углом в третьей плоскости, да еще и с применением нескольких деталей одновременно?

Набор цанговых патронов

Именно для таких целей и были придуманы поворотные и наклоняемые столы. Простейший стол такого типа называют моделью с продольно-поперечным перемещением. То есть зафиксированную на нем деталь можно очень точно перемещать в одной плоскости. Это позволяет существенно ускорить работу.

Если же необходимо работать в более изощренных условиях, то покупают наклонный поворотный стол. Здесь уже деталь можно вращать в трех плоскостях, что очень удобно.

Причем вся прелесть столов в том, что они очень четко фиксируются в любом положении, при этом их настройка выполняется с вращением всего нескольких ручек. При использовании станков типа НС 12А настольного образца подобное оборудование может стать незаменимым помощником.

к меню ↑

Механизмы для удержания обрабатываемого элемента

К приспособлениям этого типа относят различного рода механизмы, что позволяют четко зафиксировать деталь в определенном положении, а в случае необходимости манипулировать ей для получения желаемых результатов.Если говорить более конкретно, то для удержания используются:

- прижимные планки;

- тиски.

Прижимные планки прикручивают к столу в определенном месте. Но фиксация ведется на одном единственном болте. Вторая же часть планки фиксирует непосредственно деталь, что используется в работе.

Планки бывают самыми разнообразными, иногда их даже планками назвать сложно. Это могут быть скобы, Т-образные крепления и т.д.

Тиски – это уже более серьезный вариант. Они, в свою очередь, разделяются на: высокоточные, поворотные, глобусные и т.д.

Однако основная их цель и конструкция остается единой. Тиски состоят из прочных планок, основания и винтового механизма, за счет вращения которого деталь зажимается в нужном положении.

Различные сверла для сверления отверстий в деревянных деталях

Сложно переоценить то влияние на сферу безопасности, которую оказывает эта разновидность приспособлений. Они используются практически везде. В работе по металлу, дереву, пластику.

Тисками и прижимными планками пользуются как на настольных образцах типа НС 12А, так и на напольных стационарных моделях высокой мощности.

к меню ↑

Крепления для сверл и расточек

Если рассматривать стандартные модели станков типа НС 12А, то изначально разработчиками планировалось крепление сверл и любых других рабочих инструментов непосредственно в шпинделе.

В простейших моделях используется единственный шпиндель. В более продвинутых их несколько. Сам шпиндель напрямую передает усилия от вращения вала двигателя. Именно он является той насадкой, которая вращает сверло.

Однако с развитием промышленности стало появляться огромное количество сверл, расточек и других подобных инструментов. Совершенно очевидно, что использовать их все в одном шпинделе просто невозможно. Для этого он не подойдет как по диаметру, так и по множеству других характеристик.

Поэтому были придуманы патроны, втулки и переходники, в качестве приспособлений, что позволяют существенно улучшить функциональность станка за счет возможности применения на нем самых разнообразных деталей.

Простейшие модели подобных приспособлений – это втулки и переходники. Они монтируются непосредственно в головку шпинделя и выполняют одну единственную функцию. А именно, подгонку диаметра и параметров шпинделя до рабочих положений.

Патроны – это уже более продвинутые приспособления. В них крепить сверла намного проще, они могут регулировать размер внутреннего сечения и т.д.

к меню ↑

Рабочие инструменты

Как вы сами понимаете, различного рода сверла, расточки, насадки и другие подобные элементы – это тоже приспособления. Хотя их часто относят к базовой комплектации.

Но большинство производителей снабжает свои бытовые станки только базовыми инструментами. Все остальное вам придется докупать. Описывать даже часть из всего того разнообразия что представлено на рынке смысла нет. Одних только разновидностей сверлильных стержней есть сотни, если не тысячи.

Светодиодный станочный светильник Optimum AL 12

Мы же отметим здесь только тот факт, что разные рабочие приспособления различаются и по рабочему материалу. И на этот параметр необходимо обращать очень пристальное внимание.

Сверло по дереву никак не подойдет для обработки металла, равно как и наоборот. Разные металлы тоже имеют определенную степень прочности, что тоже очень важно.

Читайте также: как сделать гибщик арматуры своими руками?

к меню ↑

Вспомогательные приспособления

К вспомогательным приспособлениям в первую очередь относят:

- осветительные приборы;

- механизмы для подачи смазки.

В первом случае мы имеем дело с различной осветительной техникой. Начиная от обычных лампочек, и заканчивая сложными диодными осветителями с линзами и возможностью настройки параметров свечения.

Причем в хороших осветительных приборах есть возможность быстро регулировать положение лампочки, силу светового луча, его концентрацию, размытость и даже цвет.

Подобное оборудование вряд ли пригодится человеку, что просто сверлит отверстия древесине под мебель. А вот для миниатюрной работы с дорогими деталями оно просто необходимо.

Второй тип – это системы для подачи смазки. Смазка необходима при сверлении, так как она уменьшает уровень трения всех деталей. Без качественного смазывания есть большой шанс повреждения металлов или самого сверла.

Особенно это касается мягких металлов, цветных металлов, древесины и частично полимерных материалов. Смазку подают из небольшого контейнера с помощью трубки с дозатором.

к меню ↑

Самодельные приспособления для станка (видео)

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

ostanke.ru

Приспособления для сверлильных станков: долбежные, зажимные, универсальные

Главная > Приспособления для сверлильных станковУже давно обосновано применение приспособлений в производстве — они снижают трудоемкость работ, повышают производительность, а в некоторых случаях могут заменять уникальное специализированное оборудование. Расширяя технологические возможности можно, например, обрабатывать детали на сверлильных станках вместо фрезерных. В единичном производстве, при использовании универсальных станков, согласно ГОСТ за рабочим закрепляется до 40 операций!

Обладая знаниями о существующих приспособлений для сверлильных станков и имея навыки их использования современное предприятие снижает себестоимость продукции и увеличивает свою прибыль.

Тиски – это специальные устройства, используемые для ручного или механизированного крепления и фиксации обрабатываемой детали в ходе технологической операции. Производится большое количество разнообразных типов тисков оснащенных приводом различающихся габаритами, весом и устройством. Данное оборудование применяются […]

Сверлильные патроны используются для выполнения сверления не только ручным инструментом – дрелью, перфоратором или шуруповёртом. Патроны для сверлильного станка имеют российские и европейские стандарты. Приспособления должны соответствовать по жёсткости крепления, радиальному биению типоразмеру, необходимому для проведения […]

Многие станки могут применяться для выполнения нескольких задач. В некоторых случаях показатель их функциональности зависит от оснастки. Резьбонарезной патрон предназначен для нарезания резьбы, когда в качестве режущего инструмента используется метчик. Есть возможность использовать резьбонарезные патроны […]

Цанговый патрон – специальное приспособление, используемое для зажима инструмента при выполнении токарных, фрезерных, сверлильных и прочих операций связанных с обработкой металлических заготовок на основании технического задания (последовательности выполняемых операций, технологии обработки, прилагаемого эскиза изделия). Виды и принципы […]

stankiexpert.ru

Универсальные приспособления и принадлежности к сверлильным станкам

Универсальные приспособления и принадлежности к сверлильным станкам

Категория:

Сверление металла

Универсальные приспособления и принадлежности к сверлильным станкам

Приспособлениями для механической обработки деталей на металлорежущих станках называют дополнительное оборудование и различные устройства, необходимые для установки и закрепления обрабатываемой детали.

В отличие от приспособлений устройства для установки и закрепления режущего инструмента обычно называют вспомогательными инструментами. Приспособления, вспомогательный и режущий инструмент составляют технологическую оснастку станка. Приспособления играют большую роль в обеспечении нормального процесса обработки деталей, в достижении заданной точности и высокой производительности.

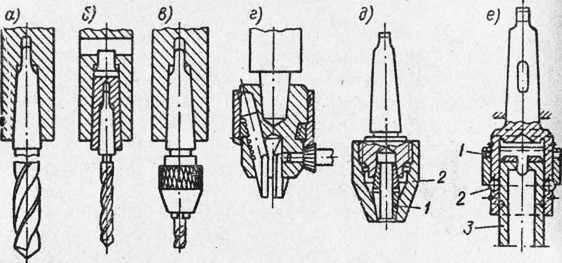

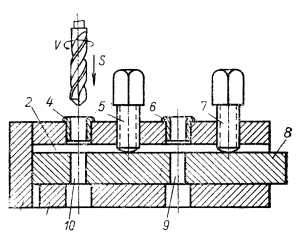

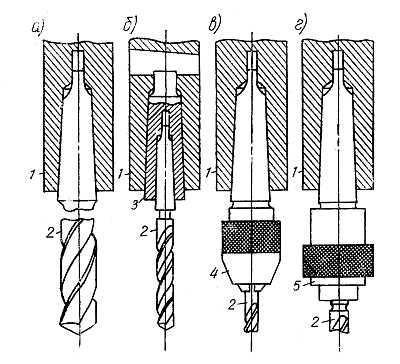

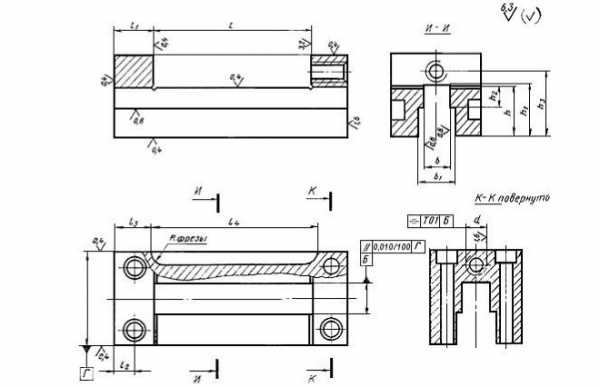

Вспомогательный инструмент. Для крепления сверл, разверток, зенкеров и другого режущего инструмента в шпинделе сверлильного станка служит вспомогательный инструмент, к которому относятся: переходные втулки, сверлильные патроны различных типов, оправки и т. д.

Переходные втулки применяют для крепления режущего инструмента с коническим хвостовиком. Наружные и внутренние поверхности втулок изготовляются конусными, обычно с конусом Морзе семи номеров— от № 0 до № 6. Если размер конуса хвостовика соответствует размеру конуса отверстия шпинделя станка, то режущий инструмент устанавливается хвостовиком непосредственно в отверстие шпинделя (рис. 1,а). Если конус сверла меньше конического отверстия шпинделя станины, то на конусный хвостовик сверла надевают переходную втулку и вместе со сверлом вставляют в конусное гнездо шпинделя станка (рис. 1,б). Если одной втулки недостаточно, применяют несколько переходных втулок, которые вставляют одну в другую.

Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 15 мм. Вначале сверло или другой инструмент устанавливается и крепится хвостовой -частью в патроне, затем патрон устанавливается конусным хвостовиком в отверстие шпинделя станка (рис. 1,в).

В зависимости от устройства, принципа работы и назначения сверлильные патроны подразделяют на двух-кулачковые, трехкулачковые, цанговые, быстросменные и пр. Трехкулачковый патрон распространенной конструкции показан на рис. 1, г.

Для крепления сверл малого диаметра с цилиндрическими хвостовиками часто пользуются цанговыми патронами. В цанговом патроне (рис. 1,д) режущий инструмент зажимается в сменной конусной цанге при навинчивании гайки.

Рис. 1. Способы закрепления режущих инструментов и патронов в шпинделе станка

Быстросменные патроны (рис. 1, е) применяют при последовательной обработке отверстий сверлом, зенкером, разверткой, когда требуется быстрая смена инструмента без остановки станка. Для смены инструмента кольцо поднимается вверх; при этом шарики под действием центробежных сил расходятся и инструмент с втулкой свободно выходит из патрона. После установки очередного инструмента кольцо опускается и своими скосами принудительно заводит шарики в углубление втулки. Шарики 2 удерживают инструмент от выпадания и одновременно передают ему усилие от шпинделя станка.

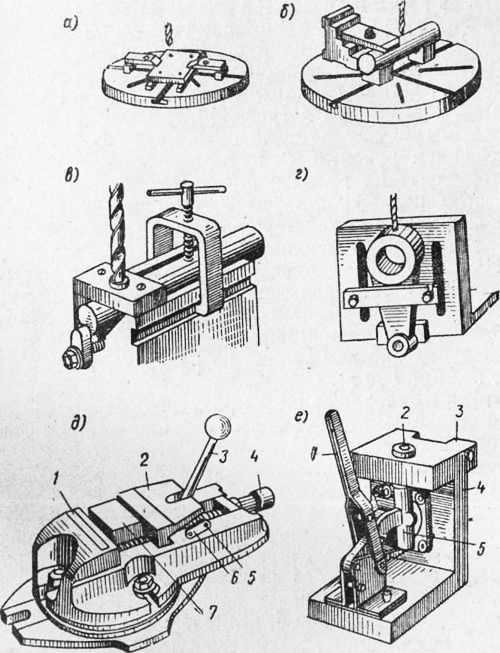

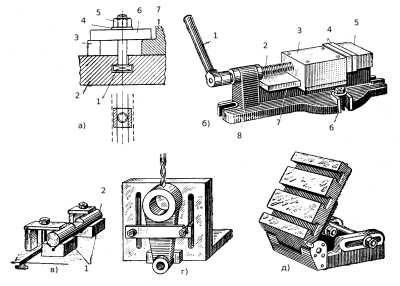

Приспособления для закрепления деталей. Широкое применение при закреплении деталей получили различные зажимные устройства с винтовым зажимом: прихваты, призмы, а также машинные тиски и угольники. Использование ручных зажимов для закрепления деталей требует значительных затрат времени. Поэтому в последнее время все большее распространение получают приспособления с ручными быстродействующими эксцентриковыми, клиновыми, рычажно-кулачковыми, а также с быстродействующими механизированными зажимами механического, пневматического и гидравлического действия.

Рис. 2. Приемы закрепления деталей при сверлении: а — на столе станка с помощью прижимных планок с бортами; б — при помошн прижимной планки и призмы; в — с помощью йривмы и хомутика; г — в тисках; д — на угольнике; е — в кондукторе

Винтовые машинные тиски широко используют в индивидуальном производстве. Они состоят из основания, подвижной и неподвижной губок, винта и рукоятки. Деталь крепится между губками при повороте рукоятки, сообщающей вращение винту.

Быстросменные машинные тиски с ры-чажно-кулачковым зажимом обеспечивают большое усилие зажима и прочно удерживают обрабатываемую деталь при высоких режимах резания. Для крепления деталь устанавливают в тиски и вращением установочного винта подводят к ней подвижную губку, оставляя некоторый зазор. Затем перемещением рукоятки в горизонтальное положение воздействуют на кулачок эксцентрикового валика; при этом подвижная губка, выполняя роль рычага, на конец которого действует двойной кулачок, прижимает деталь к неподвижной губке.

Наладку тисков производят только при настройке для обработки первой детали. Закрепление последующих деталей достигается лишь перемещением рукоятки. Тиски имеют комбинированный механизм зажима, обеспечивающий при усилии на рукоятке, равном 16 кг, силу зажима 900 кг.

Тиски изготовляют шести размеров: с шириной губок от 80 до 250 мм и наибольшим расстоянием между ними от 100 до 300 мм. Существуют и другие конструкции машинных тисков с быстродействующим зажимом.

В серийном и массовом производстве для закрепления деталей используются специальные кондукторы, имеющие запрессованные закаленные направляющие втулки, которые обеспечивают получение точного расположения отверстий без предварительной их разметки. На рис. 2, е изображен кондуктор для сверления одного отверстия в детали, расположенного параллельно опорной поверхности детали. Кондуктор состоит из угольника, к которому при помощи шарнирно-рычажного зажима прижимается деталь, и кондукторной плиты с втулкой, расположенной на заданном расстоянии от базовой поверхности детали и служащей для направления инструмента.

При обработке отверстий на сверлильных станках применяется большое количество разнообразных кондукторов, различающихся по форме, устройству, весу и т. п.

К числу поворотных и передвижных приспособлений, используемых на сверлильных станках, относятся поворотные стойки, поворотные и передвижные столы. Они применяются для обработки отверстий в различных деталях обычно вместе со съемными рабочими приспособлениями — поворотными кондукторами для установки и закрепления обрабатываемой детали и для направления режущего инструмента. Поворотные приспособления, имеющие горизонтальную ось вращения делительной планшайбы, принято называть поворотными стойками, а приспособления с вертикальной осью вращения — поворотными столами.

Поворотные стойки служат для обработки отверстий, расположенных по окружности или с разных сторон в деталях типа втулок, дисков, колец, обойм и т. п.

Круглые поворотные столы применяют для обработки отверстий, расположенных по окружности параллельно оси вращения в кольцах, дисках, фланцах и других подобных деталях. Нормализованные столы допускают деление на 2, 3, 4, 6, 8 и 12 равных частей, а также под углом 15 и 30°. Такие столы находят особенно широкое применение при многопозиционной обработке отверстий на станках, оснащенных многошпиндельными головками, и на многошпиндельных сверлильных станках.

Реклама:

Читать далее:

Подготовка и настройка сверлильного станка для работы

Статьи по теме:

pereosnastka.ru

Приспособления и инструмент для сверлильных станков — МегаЛекции

К универсальным приспособлениям относятся прижимные планки ( рис. 318, а), машинные тиски (рис. 318, б), призмы, угольники: простой (рис. 318, г) и универсальный (рис. 318, д). Они используются для крепления заготовок, которые требуют особой установки. Крепление на призмах показано на рис. 318, в. Здесь на призмы 1 устанавливается заготовка 2, которая зажимается прижимными планками.

Рис. 318.Универсальные приспособления: а — прижимные планки: 1 — болт; 2 — стол станка; 3 — подкладка; 4 — шайба; 5 —гайка; 6 — прижимная планка; 7 — заготовка; б — машинные тиски: 1 — съемная рукоятка; 2 — винт; 3 — подвижная призма; 4 — каленые губки; 5 — неподвижная призма; 6 — крепежный болт; 7 — корпус; 8 — стойка; в — установка на призмах: 1— 1 — призмы; 2 — заготовка; г — установка на простом угольнике; д — универсальный угольник.

На сверлильных станках

Важное значение имеют приспособления — кондуктора, которые широко используются в серийном и массовом производствах. В кондукторах для направления режущего инструмента используют кондукторные втулки. Кондуктора обеспечивают точную и быструю обработку отверстий в заготовках без разметки.

Пример простейшего закрытого (коробчатого) кондуктора дан на рис. 319.

Рис. 319. Закрытый (коробчатый) кондуктор: 1 — корпус; 2 — окно; 3 — упорная стенка; 4 и 6 — направляющие втулки; 5 и 7 —крепежные винты; 8 — заготовка; 9 и 10 — отверстия в заготовке.

Вспомогательный инструмент используется для закрепления рабочих инструментов. Способы закрепления приведены на рис. 320. На рис 321, а изображен цанговый сверлильный патрон, который имеет хвостовик-корпус 1, кольцо на резьбе 2, разрезную цангу 3, внутренние конуса 4 и 5. На рис. 321, б показан комплект переходных втулок. Втулки 3 имеют лапку 1 и окно 2 для установки клина при выбивании инструмента. На втулках изготовляется две конусных поверхности: наружная 4 и внутренняя 5.

Рис. 320. Способы закрепления инструментов на вертикальносверлильном станке: а — непосредственно в шпинделе; б — в переходных втулках; в — в инструментальном патроне; г — в быстросменном патроне: 1 – шпиндель; 2 — инструмент; 3 — переходная втулка; 4 — инструментальный патрон; 5 — быстросменный патрон.

На рис. 321, в показан быстросменный сверлильный патрон. Режущий инструмент с коническим хвостовиком заранее вставляют в конусное гнездо 6 сменной втулки 2. Вместе с ней его вводят в корпус 1 патрона. При этом два шарика 3 должны быть отведены в крайнее положение, т. е. удалены от центра корпуса в круговую выемку 7 поднятого вверх рифленого кольца 4.

Рис. 321. Вспомогательный инструмент: а — цанговый сверлильный патрон; б — набор переходных втулок; в — быстросменный патрон.

Винт 8 ограничивает величину вертикального перемещения кольца. При опускании кольца вниз его внутренние поверхности смещают шарики и передвигают их в выемки 5, имеющиеся на образующей цилиндра сменной втулки.При опускании кольца заклинивают сменную втулку в корпусе патрона шариками 3. Шариковый зажим надежно удерживает сменную втулку с инструментом в патроне.

Для смены инструмента, не останавливая вращение шпинделя, поднимают левой рукойрифленое кольцо в верхнее крайнее положение. Тогда шарики под действием центробежной силы разойдутся, войдут в круговую выемку и освободят сменную втулку, которая вместе с закрепленным инструментом под действием собственного веса выпадает из корпуса патрона. Для одновременной обработки нескольких отверстий на одно-шпиндельном сверлильном станке применяют многошпиндельные головки.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

ПРИСПОСОБЛЕНИЯ К ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫМ СТАНКАМ

Основы конструирования приспособлений

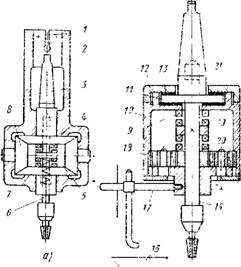

Быстросменный патрон для смены инструментов (сверл, зенкеров, разверток, цековок) без остановки шпинделя показан иа рис. 127, а. Вращение от шпинделя станка передается через конус 1 и шарик 2 на сменный инструмент с туго посаженной цилиндрической втулкой 3, имеющей лунку под шарик. Для смены инструмента рабочий поднимает левой рукой втулку 4. Под действием центробежной силы шарик западает в выточку 5. Инструмент разъединяется с корпусом патрона, и рабочий легко вынимает его правой рукой. После установки нового инструмента втулка 4 Опускается, и шарик западает в новую лунку. Этот патрон безопасен при частоте вращения шпинделя до 250—300 об/мин.

В другой конструкции быстросменного патрона (рис. 127, б) для смены инструмента 6 необходимо слегка притормозить втулку 7, Взявшись за нее левой рукой. При этом зазор между упорами а корпуса патрона и внутренним скосом Ь втулки увеличивается, и инструмент выпадает, так как его выступ с не задерживается этим скосом. При установке нового инструмента имеющимся на нем выступом нажимают на скос D, втулка отходит, преодолевая действие пружин 8, и защелкивается, фиксируя положение инструмента.

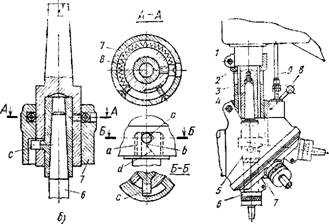

Вертикально-сверлильные и радиально-сверлильные станки оснащают также многошпиндельными револьверными головками (рис. 128). Корпус головки раструбом 3 надевают на шпиндельную гильзу 2 станка и закрепляют стяжным винтом 1. В корпусе головки смонтирован поворотный диск 7 с наклонно расположенной осью. В гнездах этого диска устанавливают шпиндели 6 Головки; некоторые из них могут иметь ускоряющую или замед-

Рис. 127. Быстросменные патроны для сверлильного стайка |

Рис. 128. Многошпиндельная револьверная головка к сверлильному станку

Ляющую зубчатую передачу. Поворотный диск фиксируется в определенных положениях с помощью вытяжного фиксатора. Центральный вал 4 головки связан со шпинделем станка коническим хвостовиком. Вращение от этого вала на отдельные шпиндели головки передается муфтой 5 с торцовыми выступами.

Для смены инструмента необходимо повернуть диск 7, пред – ьарительно вытянув фиксатор. Вместе с тем происходит подъем муфты 5 и расцепление вала 4 с нижним шпинделем. Поворот диска производится без остановки шпинделя станка. Извлечение фиксатора, расцепление муфты и поворот диска происходят автоматически при подъеме шпинделя станка При этом переключающий валик 9, упираясь в торец шпиндельной бабки, перемещается вниз и приводит в действие соответствующий механизм, состоящий из рычажной системы и зубчатой передачи с храповым устройством для вращения диска только в одну сторону (на рис. 128 не показано). При опускании шпинделя происходит фиксация диска и включение муфты центрального вала с вновь установленным шпинделем. Поворот диска возможен также рукояткой 8. С помощью головок этого типа можно сверлить, развертывать и зенкеровать отверстия, цековать бобышки, а также нарезать внутреннюю резьбу.

На рис 129, а показана схема реверсивной головки для нарезания резьбы на сверлильном станке. Корпус головки 2 имеет разрез и закреплен на шпиндельной трубе станка винтовой стяжкой 1. Вращение при нарезании резьбы от валика 3 (связанного со шпинделем станка) передается через муфту 5 на валик 6. При подъеме головки в начале обратного хода муфта переключается 210

в нижнее положение, передача вращения на валик 6 При этом происходит в обратном направлении, через конические зубчатые колеса 4, 8 и 7.

Схема более совершенной конструкции реверсивного патрона показана на рис. 129, б Вращение от шпинделя сверлильного станка через конус 21, диск 11 и фрикционные прокладки 13, подтягиваемые гайкой 12, передается на корпус патрона 10. При нарезании резьбы момент на валик 15 метчика передается зубьями 9 п 19. Нижняя часть патрона 14 предохраняется от вращения шпилькой 17, скользящей по вертикальному пазу станины или корпуса приспособления. Нижний упор 16 устанавливают по высоте в зависимости от глубины нарезаемой резьбы. Когда шпилька 17 коснется неподвижной плоскости упора 16, патрон останавливается. Метчик, продолжая ввинчиваться, сместит валик 15 вниз, обеспечивая сцепления зубьев 19 и 20. Передача на инструмент происходит через передаточные зубчатые колеса 18 В обратную сторону с большей скоростью. Поломка метчика предупреждается пробуксовкой диска 11 между фрикционными прокладками 13.

На рис. 130, а показана схема приспособления для растачиьа – ния на вертикально-сверлильном станке конических отверстий. Втулку 10 верхней частью вставляют в патрон станка и направляют кондукторными втулками 2 и 5, запрессованными в корпус приспособления, где закреплена заготовка 4. Во втулке 10 помещен валик 7 с пружиной 1. При опускании шпинделя станка валик доходит до упора 6. Дальнейшее опускание шпинделя станка со втулкой 10 вызывает радиальное перемещение пластины 8 С расточным резцом 9, так как штифт 3, запрессованный в валике 7, скользит по наклонному пазу пластины. Таким образом, вершина резца будет описывать коническую поверхность. При подъеме шпинделя пружина 1 возвращает валик 7 и пластину в исходное положение.

Рис. 129. Патроны для нарезания резьбы метчиками |

Для растачивания внутренних выемок в отверстиях применяют специальные скалки 12 (рис. 130, б) с продольным пазом, в ко-

Рис. 130. Приспособления для растачивания канавок в отверстяях |

Тором на оси 15 закреплена качающаяся подпружиненная державка 13 с резцом 14. При подаче скалки вниз выступ державки отклоняется вправо кондукторной втулкой 2. Резец врезается в стенку отверстия и при дальнейшем опускании скалки протачивает выемку, длину которой ограничивают предварительной установкой упора 11.

На рис. 130, в показано приспособление для растачивания кольцевых канавок на сверлильном станке. Центральный валик 16, Связанный со шпинделем станка, имеет в нижней части прямоугольное окно, куда вставлена расточная пластина 8. Запрессованный в валике штифт 3 проходит через сквозную наклонную прорезь расточной пластины. При подаче валика вниз штифт выдвигает пластину в радиальном направлении и ее режущая кромка растачивает в отверстии заготовки 4 кольцевую канавку. Гильза 18, Через окна которой проходит расточная пластина, направляется кондукторной втулкой 17. Бурт втулки ограничивает осевое перемещение гильзы, чтобы растачивание канавки происходило на заданной высоте. Пружина 1 возвращает расточную пластину в исходное положение.

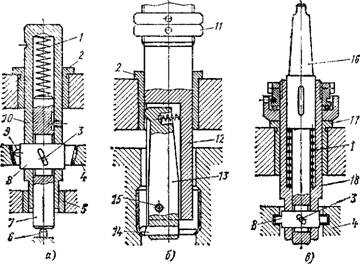

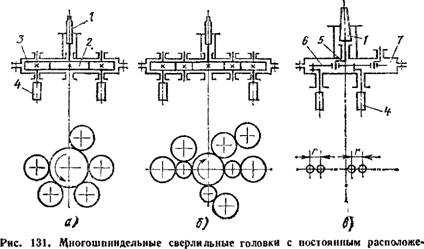

Значительный эффект по снижению времени обработки полу – Чрют, применяя многошпиндельные сверлильные головки, устанавливаемые на обычных вертикально-сверлильных станках.

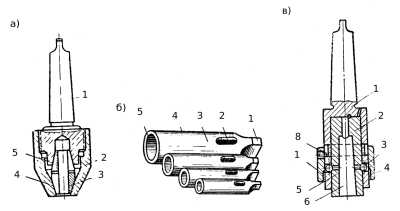

Схема простейшей головки с постоянным расположением шпинделей показана на рис. 131, а. Вращение от шпинделя станка через конус 1 и центральное зубчатое колесо 2 передается на зуб – чгтые колеса 3 шпинделей 4 головки. Ее корпус для удобства 212

Нием шпинделей |

Сборки выполняют из двух половин. Верхняя половина имеет раструб, которым она крепится на шпиндельной трубе станка. Для правого вращения шпинделей шпиндель станка должен вращаться в левую сторону. В цепь подачи включают передаточное зубчатое колесо, чтобы при левом вращении шпинделя головка имела подачу вниз.

На рис, 131, б показана схема головки, где эти недостатки устранены введением промежуточных зубчатых колес. Схема бесшестеренной головки показана на рис. 131, в. Вращение от шпинделя станка через конус 1 передается на кривошип 5, который входит в поводковую плиту 6, поддерживаемую вторым кривошипом 7. Рабочие шпиндели 4 имеют кривошипы такого же радиуса; они приводятся во вращение от поводковой плиты 6, Которая может вращать любое количество шпинделей, расположенных произвольно в пределах ее габаритов. При движении плиты все ее точки описывают окружности одного радиуса, равного радиусу г кривошипа. При такой конструкции привода угловые скорости всех шпинделей одинаковы.

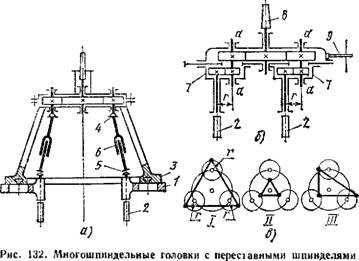

В серийном производстве целесообразно применять головки с переставляющимися шпинделями. Их можно использовать для обработки деталей с различным числом и расположением отверстий.

На рис. 132, а показана схема головки с шарнирно-телеско – пическим шпинделем. Державки 1 рабочих шпинделей 2 можно выдвигать в радиальном направлении или перемещать по окружности нижней опорной плоскости корпуса 3 головки. Компенсация изменения расстояния между шарнирами 4 и 5 осуществляется телескопическим соединением 6 со скользящей шпонкой. Шпин-

|

Дели головки вращаются с одинаковыми скоростями. В конструкции головки, представленной на рис. 132, б, перестановка шпинделей 2 осуществляется по дуге радиусом г. Это достигается поворотом нижних частей 7 корпуса относительно осей а—а. Хвостовик 8 головки вставляют в конус шпинделя, а ее корпус предохраняется от провертывания стержнем 9. Головки этого типа удобны для обработки отверстий во фланцах разного диаметра. Возможность перестановки шпинделей у этих головок несколько ограничена. На рис. 132, в даны варианты расположения шпинделей. Оси шпинделей должны лежать на окружностях радиуса т.

На рис. 133 показаны конструктивные детали многошпиндельных головок: головки с подшипниками скольжения и шариковыми подпятниками (рис. 133, а) и шпинделя с подшипниками качения (рис. 133, б). На рис. 133, в показаны способы привода центрального вала головки торцовой шпонкой и фланцевые крепления корпуса головки к шпиндельной трубе. Крепление инструмента в шпинделях этих головок осуществляется непосредственно по конической поверхности (рис. 133, б), если инструмент имеет конический хвостовик. При использовании переходной втулки (рис. 133, г) можно регулировать положение инструмента подлине. Для инструментов с цилиндрическими хвостовиками применяют цанговое крепление (рис. 133, д). Затяжкой цанги обеспечивается надежная передача крутящего момента и точное центрирование инструмента. Этот способ отличается компактностью и легкостью регулировки инструмента по длине.

Исходными данными для расчета и конструирования специальной многошпиндельной головки с постоянным расположением шпинделей являются: число, диаметр, глубина и расположение

Г/ Dj

Рис. 133. Детали многошпиндельных головок

Просверливаемых отверстий, материал заготовки, основные размеры и паспортные данные станка, на котором устанавливают головку (частота вращения и крутящие моменты на шпинделе, допустимые силы подачи, размер шпинделя, его ход, вылет и минимальное расстояние от стола станка).

Устанавливая режимы резания, целесообразно стойкость всех сверл принимать одинаковой для одновременной их смены. Стойкость сверл в приближенных расчетах принимают равной 100 мин при смене их не более 2 раз за смену. При точном расчете стойкость сверл следует назначать в зависимости от числа шпинделей в головке. Если в головке работают сверла одного диаметра, то их стойкость можно определить по формуле

Где т — показатель относительной стойкости; при сверлении стали сверлами из быстрорежущей стали разных марок т = 0,2, при сверлении чугуна т = 0,125; Т0 — время работы станка, эквивалентное всем расходам, связанным со сменой и переточкой инструмента; с — число сверл в головке.

При большем числе сверл стойкость Т растет, а производительность падает (рис. 134, а, кривая 1). В этом случае выгоднее применять сменную головку и сверла менять вне станка (прямая 2).

При разных диаметрах D сверл их стойкость

A) S) Рис. 134 Графики к выбору типа головки |

Где Тш — время на смену одного инструмента, мин; Tw — норма времени на заточку инструмента, мин; lw — заработная плата заточника за 1 мин; гш — накладные расходы по заточному цеху, %; Sw — начальная стоимость инструмента; K — число переточек, допускаемых инструментом; е — заработная плата рабочего за 1 мин; z0 — цеховые расходы по отношению к производственной зарплате, %.

При работе головки на режиме наибольшей производительности второе слагаемое в формуле (55) принимается равным нулю. Значения Т„ можно брать также по нормативам.

Все сверла многошпиндельных головок работают с одинаковой минутной подачей

SM = Nsor> = • (56)

Подачу на один оборот so6 и скорость резания v для отдельных сверл можно определить по выражениям

Cvdx

С4сл

1 6об

Подставив выражения (57), в формулу (56), получим

= 1°0°CDCs 1

ПТтСу 4+0,64/-* •

Из этого выражения видно, что минутная подача как лимитирующая величина должна устанавливаться по сверлам большого диаметра, так как показатель степени при D положителен.

Определив sM и рассчитав для отдельных сверл soCl по формуле (57), можно найти для них частоту вращения (мин) п — SJso6. Зная материал заготовки и значения so6, определяют для каждого шпинделя по формулам теории резания крутящие моменты МкР и осевые силы Р0. По величинам п и заданному расположению шпинделей устанавливают кинематическую схему головки и определяют передаточные отношения от центральной ведущей шестерни к шпиндельным шестерням. С учетом передаточных отношений определяют суммарный крутящий момент на валу 216

головки, частоту вращения этого вала, а также суммарную осевую силу. По этим величинам подбирают частоту вращения шпинделя станка, при которой обеспечивается передача найденного суммарного крутящего момента.

После корректирования величины суммарного крутящего момента и частоты вращения центрального вала головки по паспортным данным станка рассчитывают модуль и числа зубьев шестерен, а также размеры радиальных и упорных подшипников. При подборе числа зубьев принятые передаточные отношения могут изменяться, и приходится дополнительно уточнять расположения осей центрального и промежуточных зубчатых колес.

Конструктор должен также определить размеры валов и осей вубчатой передачи головки. При подборе подшипников качения их долговечность принимается 2000—3000 ч основного (машинного) времени. В этом случае замену подшипников при двухсменной работе головки производят через 1,5—2 года.

Шпиндели головок изготовляют из сталей 4-5 и 40Х; зубчатые колеса из сталей 20X, 12ХНЗА с последующей цементацией и закалкой или из стали 40Х (закалка). Для корпусных головок применяют серый чугун СЧ 12 или СЧ 15, а также алюминиевые сплавы типа АЛ9.

При конструировании головок с переставляющимися, а также с кривошипными шпинделями методика расчета видоизменяется. Частота вращения у всех шпинделей этих головок принимается одинаковой. Ввиду общей для всех шпинделей минутной подачи sM, подача на один оборот so6 у них также одинакова. Значение sn6 следует определять по сверлу наименьшего диаметра, как наименее прочному из данного комплекта инструментов:

С _ г и0’6

Для сверла наибольшего диаметра lOOOo ЮООСХ,,,

П

Отсюда

Ю00Со

Ттгу—1 Л — T J0,6 (у—1)

Для значения sM по выражениям (58) и (59) можно установить, что головка с разными частотами вращения шпинделей производительнее головки с постоянными частотами вращения в dmfnu~l) раз. Приняв, например, dmdX = 20 мм,

Dmm — 10 мм и г/ = 0,5, получим 20°’М0-°’3 = 1,23. При dniax = — dmin = 1 это соотношение равно единице.

На рис. 134, б показана зависимость времени сверления от отношения dmax/dram – При значении этого отношения больше 1,4 может оказаться выгодным разбить операцию на две с меньшим значением отношения. Тогда /о1 – f To2 •< T„.

При конструировании кривошипных головок необходимо определять диаметр шпинделей, радиус кривошипов, диаметр и длину кривошипной шейки шпинделей и ведущего вала, а также местоположение оси этого вала по отношению к шпинделям головки. Диаметр шпинделей определяют по моменту Мрез, который ОНИ передают. Момент резания рассчитывают по выбран

Ной ранее велич

msd.com.ua

Приспособление к сверлильному станку

Существует много и различные приспособление к сверлильному станку, с разной сложностью и с причудливыми упорами, к которым трудно приспособиться.

Такое простое приспособление к сверлильному станку

Показанное здесь приспособление умеет делать многие функции из тех же сложных приспособлений и намного проще в использовании. Приспособление состоит из стола и упора, материалом для их изготовления послужила фанера. Здесь не используются параллельные или Т-образные направляющие для настройки упора. Одна сторона упора закреплена к болту, установленному в столе, в другой стороне стола вырезан изогнутый паз и упор крепится к столу также болтом и гайкой. Также установлены болты в верхней и нижней части стола для легкого монтажа на сверлильный станок. С изготовление и сборка упора не влечет за собой трудностей. Так же, как и стол, он изготовлен из фанеры. Упор усилен парой опор и обеспечивает прямоугольность. Регулировка упора проста. Ослабьте гайки, установите необходимое расстояние до сверла, а затем затяните две гайки.

Если Вы остались довольны данным материалом, подпишитесь на рассылку и получайте извещение о новой статье на сайте. Буду Вам очень признателен!

woodjig.net

Тиски для сверлильного станка: виды, изготовление своими руками

Тиски, используемые для оснащения сверлильного станка, выполняют очень важную функцию. Они обеспечивают надежную фиксацию детали, что необходимо для того, чтобы сверление было выполнено с максимальной точностью. На современном рынке представлено большое разнообразие моделей тисков для сверлильных станков. Каждая из этих моделей имеет свои конструктивные особенности и сферы применения.

Станочные тиски из литейного чугуна, предназначенные для простых сверлильных операций

Назначение и использование тисков для сверлильного станка

Сверлильные станки, которые могут быть как напольными, так и настольными, предназначены для того, чтобы формировать отверстия в деталях, изготовленных из разных материалов. Выполнить такую технологическую операцию с максимальной точностью и безопасностью и позволяют, как было указано выше, тиски для сверлильных станков.

Не все модели сверлильного оборудования имеют в своей базовой комплектации тиски. Последние, хотя и незначительно, повышают стоимость станка. Объясняется отсутствие в базовой комплектации оборудования такого приспособления, как тиски сверлильные, еще и тем, что при работе с заготовками из мягких материалов (древесины, пластика и др.) они могут и не потребоваться. При сверлении отверстий в таких материалах создаются очень незначительные силы резания, и удержать заготовку несложно своими руками.

Использование тисков при сверлении металлов значительно повышает точность и безопасность работы

Совершенно точно не обойтись без тисков в том случае, если сверление отверстий на станке выполняется в деталях, которые изготовлены из металла. В таких случаях удерживать своими руками заготовку не только сложно и неэффективно, но и небезопасно.

Особенно незаменимыми станочные тиски являются в тех случаях, когда деталь для выполнения сверления необходимо выставить под определенным углом. Конечно, вместо тисков для сверлильного станка можно использовать несложные зажимные приспособления, которые не составит труда изготовить своими руками. Однако, если вас интересует надежность фиксации заготовки, безопасность выполнения работ на станке и высокая точность осуществляемых технологических операций, лучше приобрести серийные модели. В большинстве случаев справятся с такими задачами и самодельные тиски для сверлильного станка.

Чертеж малогабаритных самодельных тисков: 1 – корпус; 2 – губка подвижная; 3 – винт; 4 – втулка; 5 – вороток; 6 – фиксатор; 7 – шайба; 8 – штифт (нажмите для увеличения)

Конструкция и принцип действия зажимных приспособлений

Поскольку станочные тиски необходимы для надежной фиксации детали в процессе обработки, они состоят из прочных стальных элементов. В зависимости от типа и назначения станочных тисков их конструкция может серьезно варьироваться.

Самыми недорогими и наименее функциональными являются тиски неповоротного типа, но у таких моделей наиболее жесткая конструкция. К слову, самодельные тиски для сверлильного станка чаще всего относятся к неповоротным.

В среднюю ценовую категорию входят поворотные модели, функциональность которых позволяет выполнять операции сверления более эффективно. Достоинства тисков первого и второго типа объединяются в универсальных приспособлениях для сверлильного станка, что, естественно, делает стоимость таких устройств достаточно высокой.

Даже тиски одного типа, но произведенные разными компаниями, могут иметь определенные конструктивные отличия. Это объясняется тем, что каждый из производителей старается наделить свою продукцию дополнительными опциями, сделать ее более надежной и удобной в работе.

Профессиональные станочные тиски могут комплектоваться различными зажимными планками

Какими бы функциональными возможностями ни обладали станочные тиски, основу их конструкции составляют обязательные элементы, к которым относятся:

- планки, выполняющие роль основания тисков;

- две губки, обеспечивающие зажим обрабатываемой заготовки;

- винт с ручкой, за счет которого обеспечивается перемещение подвижной зажимной губки;

- пластины, служащие рабочими элементами зажимных губок;

- ряд дополнительных деталей.

Устройство простейших станочных тисков

Планка, выполняющая роль основания, является несущим элементом, на котором фиксируются все остальные детали тисков. Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки. Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке.

Хвостовик, отвечающий за параллельный ход губок

Винт, отвечающий за перемещение подвижной губки, находится с ней в соединении, что обеспечивается специальным стопорным кольцом. Вращаясь в резьбовом отверстии планки-основания, винт перемещает подвижную губку, обеспечивая тем самым зажим обрабатываемой на сверлильном станке заготовки. Чтобы понять, как работают тиски, можно посмотреть соответствующее видео.

И серийные модели, и самодельные тиски для сверлильного станка могут быть выполнены по различным схемам воздействия винта на подвижную губку. В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения. В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков.

Следует иметь в виду, что наличие шестеренного механизма совсем не является критерием, на котором следует акцентировать внимание при выборе зажимных приспособлений для сверлильного станка. Многие известные производители, продукция которых пользуется успехом у специалистов во всем мире, выпускают устройства, принцип действия которых реализован по стандартной схеме, что не делает их менее эффективными или неудобными в использовании.

Тиски с гидравлическим усилением обеспечивают стабильное сжатие, независимое от ударов и вибраций

Важными конструктивными элементами тисков любого типа, испытывающими значительные нагрузки в процессе работы и обеспечивающими надежность фиксации обрабатываемой заготовки, являются прижимные пластины, или планки. Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

В стандартном исполнении прижимные планки имеют плоскую рабочую поверхность, на которую нанесена крестовая насечка. Используются и более специализированные типы планок, которые необходимы для обработки заготовок определенной формы. Рабочие поверхности таких планок могут быть выполнены в различной форме (угловая, вогнутая и др.). В некоторых современных моделях тисков прижимные планки могут быть подпружиненными. Такая конструкция позволяет несколько повысить удобство фиксации деталей в зажимном приспособлении сверлильного станка.

Тиски с призматическими губками

Виды станочных тисков

Все тиски, используемые для оснащения сверлильных станков, можно разделить на два основных типа:

- неповоротные;

- поворотные.

Тип тисков подбирают в зависимости от того, какие технологические задачи необходимо решить с их помощью.

Неповоротные тискиТиски данного типа часто называют стационарными. Они имеют наиболее простую конструкцию, поэтому их часто изготавливают своими руками. Принцип работы такого приспособления, фиксируемого на рабочем столе сверлильного станка в одном положении, описан выше.

Используя неповоротные модели тисков, в детали можно сделать только одно отверстие, после чего необходимо разжать губки приспособления и переставить деталь (либо переместить сами тиски по поверхности рабочего стола).

Чертеж высокоточных станочных тисков неповоротного типа

Тиски данного типа отличаются повышенной жесткостью конструкции, но требуют большего количества времени для выполнения вспомогательных технологических операций, если сравнивать их с поворотными моделями. Плюсом таких тисков для сверлильного станка является и то, что они отличаются доступной стоимостью.

Поворотные тискиПоворотные тиски – это своего рода координатные приспособления для сверлильного станка. Они позволяют, не разжимая обрабатываемую деталь, менять ее пространственное положение в процессе обработки. Устройства данного типа появились на рынке в тот момент, когда потребовалось сделать эффективные и надежные зажимные приспособления для обработки заготовок в условиях серийного производства.

Благодаря наличию специальной поворотной платформы губки с зафиксированной в них деталью могут вращаться на 360 градусов. Выполнив сверление в одном месте, такую платформу можно легко повернуть на требуемый угол, не разжимая деталь, и просверлить отверстие в другом месте.

При подборе поворотных тисков для сверлильного станка учитывают габаритные и посадочные размеры

Более продвинутые модели поворотных тисков за счет наличия на их основании крестовых направляющих позволяют не только поворачивать зажимные губки на требуемый угол, но и перемещать их в горизонтальной плоскости по двум осям. Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно. Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства.

Существует еще одна разновидность поворотных тисков для сверлильного станка. Их основание-платформа с достаточно сложной конструкцией позволяет поворачивать губки с зажатой в них деталью в трех плоскостях. Такие высокотехнологичные тиски, следить за манипуляциями с которыми очень интересно даже по видео, называются глобусными.

Глобусные тиски для сверлильного станка

Ещё одна разновидность поворотных тисков – синусные

Глобусные поворотные тиски благодаря своим функциональным возможностям позволяют выполнять наклонные отверстия в деталях. Для решения этой задачи не нужно кропотливо выбирать правильное положение детали в губках, на что всегда уходит достаточно много времени. Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол.

Описанные типы тисков отличаются различной степенью универсальности. Для работ на сверлильном станке в условиях домашней мастерской лучше всего выбрать простейшие неповоротные тиски. Как было сказано выше, их несложно сделать и своими руками. Однако перед тем как приступить к их изготовлению, следует запастись чертежами и посмотреть соответствующее видео в интернете.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org