Правильно отрезной станок. Правильные станки. Правильно отрезные.

Правильно отрезной станок купить по разумной цене можно в нашей компании. Правильно отрезные станки ( автоматы, агрегаты ) предназначены для размотки, правки и резки в заданный размер проволоки ВР и арматуры. Правильно отрезной станок может выполнять свою работу в автоматическом и ручном режимах. Конструктивно, правильный станок имеет большой запас прочности и позволяет работать в интенсивном режиме загрузки. В комплект поставки на правильно отрезной станок входят механический размотчик для проволоки и приёмные стойки. Правильно отрезные станки для арматуры включают:

-станок для размотки арматуры ( станок для размотки проволоки) -вращающуюся правильную рамку с набором фильер или роликов,

-узел рубки

-приемную линейку.

Правильно отрезной станок осуществляет резку выпрямленной проволоки ( арматуры ) либо по упору, либо с помощью электронного измерителя длины-энкодера. Некоторые правильно отрезные станки оснащены счетчиками резов. Конструктивно станок для выпрямления проволоки и правильный станок для арматуры похожи. Отличия только в металлоемкости, что снижает биения и повышает ресурс.

Правильно отрезные станки отличаются узлами правки. Они бывают двух типов- с вращающейся правильной рамкой и роликовые.

Роликовые состоят из двух очередей подпрямляющих роликов, расположенных в перпендикулярных плоскостях.Узел прост в изготовлении, ролики не нарушают чистоты поверхности проволоки, но остаются напряжения в прутках, что приводит к винтовому закручиванию или заметной сабельности.

Узлы с правильной рамкой делятся в свою очередь на фильерные и с обкатными роликами.Традиционно в большинстве правильно отрезных станках российского производства используются фильерные вращающиеся барабаны. Они лучше снимают напряжения, но пригрывают в скорости правки станкам, где используются рамки с обкатными роликами. И фильеры, и ролики со временем теряют свою геометрию и требуют замены, т.е. являются расходными материалами.

Стоит отметить, что правильные станки, чтобы обеспечить высокое качество и скорость правки, должны обладать соответствующей массой. Чем толще арматура и выше скорость работы , тем больше масса правильно отрезного станка должна быть, которая позволит снизить вибрации, дисбаланс вращающихся узлов и, как следствие,снизит вероятность их разрушения. Поэтому, на правильно отрезной станок цена зависит от ресурса.

Как вариант экономии предлаем правильно отрезной б у станок, на который также предоставляется гарантия. Отрезной правильный станок БУ после ремонта обладает достаточным ресурсом, к тому же он вполне ремонтопригоден и имеет высокую остаточную стоимость.

Последнее время вырос спрос на тяжелые правильно отрезные станки, которые позволяют работать с арматурой от 10 мм и выше с высокой загрузкой оборудования. Продажа мерного прута в условиях металлобаз- выгодный бизнес.Разница в цене на арматуру в бухтах и рубленную в нужный размер может достигать до 30 процентов.

eko-teh.ru

Правильно отрезной станок

Автомат правильно-отрезной И6119 – Всё для чайников

Подробности Категория: Правильно – отрезные станки

Автомат правильно-отрезной е вращающейся правильной рамкой D 1,6… 8,0 мм модели И6119 предназначен для правки из бунта круглого металла D 1,6… 8,0 мм из стали с временным сопротивлением до 800мПа (80 кГс/мм2) и пределом текучести до 500 мПа (50 кГс/мм2) и резки его мерной длиной от 100 мм до 6000 мм. На поверхности прутков допускаются следы от инструмента и вмятины в местах реза. Автомат может быть использован в метизнокалибровочных цехах металлургических заводов, а также на предприятиях строительной индустрии и в заготовительных цехах машиностроительных заводов.

Скачать документацию

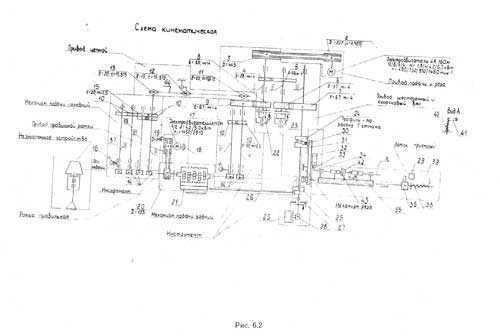

Кинематическая схема

Привод механизмов подачи и реза автомата осуществляется от четырехскоростного электродвигателя 1 (рис. 6.2). На валу электродвигателя установлен ведущий шкив 2, от которого вращение с помощью клиноременной передачи передается шкиву 3, жестко сидящему на валу I. В шестеренном приводе автомата предусмотрены две электромагнитные муфты, которые работают попеременно. При включении муфты 22 вращение от вала I через шестерни 8 и 9 передается нижнему валу IV заднего механизма подачи, на котором закреплена шестерня 10, находящаяся в зацеплении с такой же шестерней верхнего вала V. Таким образом приводятся во вращение подающие ролики14 заднего механизма подачи. Привод подающих роликов 14 переднего механизма подачи осуществляется через цепную передачу. Вращение от ведущей звездочки 11 передается ведомой звездочке 13, закрепленной на валу VI, и через паразитную шестерню 15 на валу VIIIНа валах VI и VIII установлены нижние подающих ролики. Вращение верхним подающим роликом, установленным на валах VII и IX, передается через зубчатые колеса ГО.В цепной передаче для натяжения цепи предусмотрена звездочка 12. При включении электромагнитной муфты 23 вращение отвала I через шестерни 4,5 передаётся на вал II, а через шестерни 6 и 7 на кулачковый вал III.Для привода в движении рычага 31 механизма реза на валу III установлен аксиальный кулак 24. Рычаг связан с аксиальным кулаком коническим роликом 30.

Привод правильной рамки осуществляется от двухскоростного электродвигателя 17 Вращение с ведущего шкива 19, установленного на валу электродвигателя, передается через клиноременнуюю передачу шкиву 20, закрепленному на валу правильной рамки. На валу двигателя установлено реле торможения 18. Перечень кинематических элементов помещен в таблице 6.3.

Принцип работы автомата.

Передний конец мотка проволоки с размоточного устройства направляется в подающие ролики переднего механизма подачи. С помощью рычажно-эксцентрикового механизма 16 через пружину 37 ролики зажимаются и проволока пропускается в сухари правильной рамки. Пройдя через рамку проволока попадает в подающие ролики заднего механизма подачи. Правка проволоки происходит при вращении правильной рамки за счет того, что сухари смещены относительно друг друга к оси рамки, проволока подвергается многократному поперечному пластическому изгибу.Выправленный участок проволоки через отрезную втулку, неподвижно закрепленную в корпусе механизма реза, подается в закрытый желоб приемного лотка до упора 39, отрегулированного на заданную длину отрезаемого металла. При нажатии проволоки упор перемещается вместе с флажком 36, который входит в паз бесконтактного конечного выключателя 29. Последний дает команду на отключение электромагнитной муфты 22 механизма подачи и включение электромагнитной муфты 23 механизма реза.

При включении муфты 23 получает вращение кулачковый вал III. Осевой кулак 24 приводит в движение рычаг механизма реза. На рычаге установлен нож . При движении рычага производится отрезка проволоки. Одновременно с резом происходит открытие крышки 35 приемного лотка за счет того, что крышка связана с рычагами, на валу Х, который получает качательное движение через рычаг 34 и ролик 33 от кулачка 32, установленного на рычаге реза. После отреза прутка упор 39 пружиной 38 возвращается в исходное положение.

При дальнейшем движении вала (на нем установлен флажок 28) срабатывает бесконтактный конечный выключатель 29, который дает команду на отключение муфты реза и включение муфты подачи. На автомате установлены два БВК (поз. 29).Останов кулачкового вала производится дисковым тормозом 27 постоянного действия.

После совершения одного оборота кулачкового вала рычаг реза приходит в исходное верхнее положение, крышка лотка под действием пружины 40 и рычага 41, связанного с валом X, закрывает желоб, и цикл работы автомата повторяется.

Для того, чтобы не было прокручивания проволоки в момент реза (подача отключена) правильная рамка вместе с корпусом 21 совершает поступательное движение от эксцентрика 25, находящегося на кулачковом валу через шатун 26.Предусмотрено открытие крышки вручную с помощью эксцентрика 42 и рычага 43.Выше приведенный цикл называется работа с упором (упор с пружинами перемешается). Возможна работа без упора-контакта проволоки с подвижным (перемещаемым) упором не происходит, муфта подачи и муфта реза постоянно включены одновременно, т, е. вал реза (кулачковый вал) постоянно вращается, и после каждого оборота вала рычаг реза осуществляет рез. Работа без упора обычно применяется для испытания на холостом ходу и при получении коротких заготовок (100 мм—350 мм) со значительным разбросом но длине. При работе с упором можно устанавливать винт проводку (поз 23 Рис. 6.12.), предусмотренную в конструкции автомата. Это исключит возможность перемещения проволоки с упором в то малое время, в которое сигнал на включение муфты реза идет к ней от БВК. Эффективно применение этого винта-проводки (жесткого упора) при работе с одновременно включенными двумя муфтами при малой скорости подачи проволоки.

Станина

Станина автомата выполнена коробчатой формы. Она служит основанием для всех основных рабочих механизмов машины, которые расположены на верхней ее плоскости. Внутри станины устанавливается электродвигатель при-вода правильной рамки.

Привод подачи и реза

Привод подачи и реза (рис. 6,3.) осуществляется от четырехскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель располагается на подмоторной плите 3. Натяжение ремней производится за счет наклона плиты с помощью регулировочного винта 4. Переключение скоростей осуществляется переключателем, установленным на боковой стенке электрошкафа.

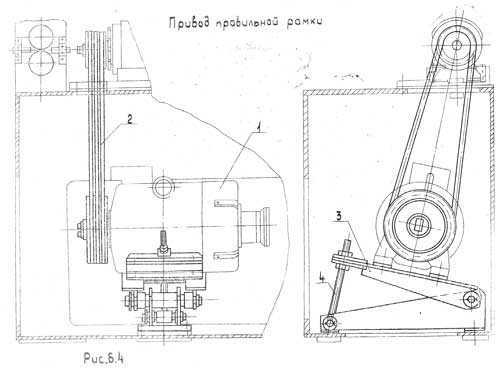

Привод правильной рамки

Привод правильной рамки (рис. 6.4) осуществляется от двухскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель. как указывалось выше, установлен внутри станины на качающейся подмоторной плите 3. Здесь также натяжение ремней производится наклоном плиты с помощью регулировочного винта 4. Переключение скоростей электродвигателя производится переключателем, расположенным на боковой стенке электрошкафа. При выключении привода рамки (кнопкой «стоп», либо при открытии крышки ограждения рамки) происходит автоматическое торможение двигателя противовключением до частоты вращения 200. . 300 мин 1, после чего реле торможения прекращает торможение противовключением, затем происходит прекращение вращения двигателя.

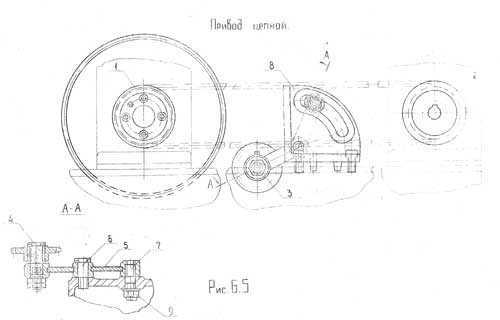

Привод цепной

Привод цепной (рис. 6.5) осуществляет связь между задним и передним механизмами подачи. Ведущая звездочка 1 установлена на приводном валу заднего механизма подачи, ведомая звездочка 2 на нижнем валу переднего механизма подачи. Натяжение цепи осуществляется с помощью натяжной звездочки 3, свободно сидящей на оси 4, закрепленной в рычаге 5, который имеет возможность поворачиваться на оси 6. На другом конце рычага 5 ввернута шпилька 7, которая заходит в паз кронштейна 8. Стопорение рычага с натяжной звездочкой осуществляется гайкой 9.

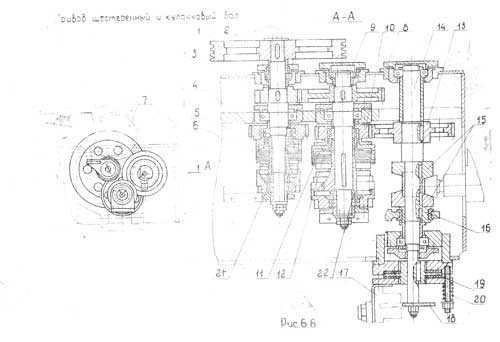

Привод шестеренный и кулачковый вал

Привод шестеренный и кулачковый вал (рис. 6.6) осуществляет связь привода с механизмами подачи и реза. От маховика

i-perf.ru

Правильно-отрезные станки – Цены, характеристики

Правильно-отрезные станки купить по выгодным ценам предлагает компания “КИТ-КОМПЛЕКТ”. Это основной тип оборудования при работе с проволокой, активно применяются при изготовлении кладочной и арматурной сетки, в производстве ограждений и различной проволочной продукции. Эти специализированные машины были созданы, чтобы быстро, качественно и безопасно для людей, находящихся на строительной площадке, править проволоку и нарезать на части установленной длины.

В данном разделе каталога представлены правильно-отрезные станки для проволоки и арматуры и отрезные (обсечные) машины, способные решить основные производственные задачи, с которыми сталкиваются производители проволочной продукции.

На что следует обратить внимание, если вы хотите купить правильно отрезной станок?

- При выборе правильно-отрезного автомата в первую очередь следует четко определить для решения каких именно производственных задач предполагается использовать данное оборудование, обратить внимание на такие характеристики как: диаметр проволоки, точность резки, материал проволоки, скорость правки и резки.

- Определившись с техническими характеристиками, которым должен отвечать автомат, следует обратить внимание и на конструкцию основных узлов станка. Выпрямление проволоки на правильном станке может осуществляться двумя способами: при помощи роликов или правильного барабана (фильеры). Этот момент достаточно важен, ролики обеспечивают большую производительность, в то время как барабан гарантирует высокую прямолинейность готовых прутков. В нашем каталоге представлены правильно-отрезные станки совмещающие два правильных устройства (барабан и ролики). Благодаря такой конструкции на выходе можно получить прутки с высокой точностью по прямолинейности для различных диаметров проволоки. В качестве отрезного устройства в правильно-отрезных станках используется стационарный или мобильный нож. Первый обеспечивает лучшую точность по длине, второй – большую эффективность.

- Немаловажным является наличие в комплектации размотчика. Устройство для размотки проволоки из бухт идет в комплекте практически со всеми правильными автоматами, однако при уточнении цены правильно-отрезного станка стоит выяснить входит ли в эту стоимость размотчик или за него придется доплачивать отдельно.

- Помимо перечисленного, следует не упускать из внимания безопасность его использования, быстроту перенастройки, электропотребление, и, конечно, стоимость, условия поставки и технического обслуживания.

Конструкция правильно-отрезных станков для проволоки и арматуры

Конструкция правильных автоматов продумана таким образом, что в ходе эксплуатации обеспечивается полная безопасность оператора, стоящего возле оборудования. Кроме того, она призвана обеспечить простоту эксплуатации, перенастройки и обслуживания, минимальную погрешность работы и износостойкость.

Структура станка включает в себя: размотчик, выпрямляющий цилиндр, протяжное и отрезное устройства, станину, приемную линейку, блок электроуправления и т.д.

Выпрямление проволоки осуществляют фильеры праивльно-отрезного станка, закреплённые регулировочными винтами. Положение фильер может регулироваться для достижения наилучшего результата.

Нижний и верхний протяжные ролики имеют несколько проточек разного диаметра (для разной толщины протягиваемой проволоки). Для переключения роликов в реверсивный режим движения (используется для наладки) на пульте управления имеется отдельная кнопка. Силу зажима между верхним и нижним протяжными роликами можно изменять с помощью регулировочной ручки.

Приёмная линейка используется как устройство, определяющее необходимую заданную длину выпрямленного проволочного стержня, его резку и автоматическую выгрузку прутков на приёмные кронштейны. Регулировка длины осуществляется путем регулировки положения упорной пластины на приёмной линейке.

Принцип действия станка для проволоки следующий: оператор вручную протягивает конец проволоки с размотчика к подающим роликам станка, далее благодаря рычажково-эксцентриковому механизму ролики зажимаются, а проволока поступает в правильный барабан.

Благодаря фильерам, установленным на очень быстро вращающуюся рамку, происходит правка проволоки во всех плоскостях. Кроме этого, вращение рамы устраняет следы от роликов и других инструментов. После завершения выпрямления проволока поступает в ролики задней подачи и протягивается дальше на приемную линейку. Достигнув упорной пластины, пруток нажимает на нее, чем приводит в движение отрезное устройство. Готовый пруток падает в приемник. Затем процесс повторяется заново.

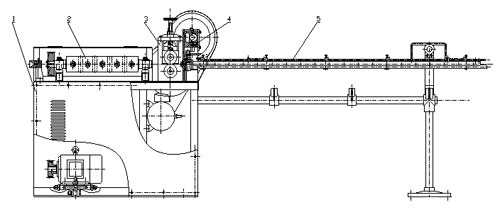

Чертеж (схема) правильно-отрезного станка

- Станина станка

- Выпрямляющий цилиндр

- Протяжной механизм

- Отрезной механизм

- Приёмная линейка

Преимущества покупки правильно-отрезного станка в компании «КИТ-КОМПЛЕКТ»

- Мы поставляем правильно-отрезные автоматы более 10 лет, имеем длительный опыт работы с производителями, что позволяет гарантировать качество поставляемых машин.

- Помимо поставки наша компания производит монтаж и пусконаладку оборудования нашим клиентам на бесплатной основе. Оказываем полный спектр услуг: настройка правильно-отрезных станков, поставка запчастей (фильеры, правильные и подающие ролики, ножи и пр.) , гарантийный и постгарантийный ремонт, обучение персонала, консультация по вопросам эксплуатации и обслуживания.

- Можем предложить станки для проволоки в разных ценовых диапазонах, требуемой производительности.

- При покупке станка предоставляем всю необходимую информацию: паспорт правильно-отрезного станка, схемы, чертежи, инструкцию по эксплуатации на русском языке.

Если Вы затрудняетесь принять решение о том, какая модель правильно-отрезного станка лучше подойдет под Ваши требования, свяжитесь с нашими менеджерами по телефону или электронной почте, указанным на сайте, или через окно Онлайн-консультанта. Наши специалисты постараются подобрать для Вас оптимальный вариант, а также ознакомят Вас с условиями оплаты, доставки и последующего обслуживания.

m-w-l.ru

Станки правильно отрезные

Виды и технические параметры правильно-отрезного станка для проволоки

Для уменьшения затрат на транспортировку в процессе изготовления стальной проволоки ее наматывают на бухты. Однако затем необходимо сформировать ровные пруты. Для решения этой задачи используется правильно-отрезной станок. Он является обязательным оборудованием для комплектации металлообрабатывающих производств.

Назначение правильно-отрезного станка

Правильно-отрезной станокПрямая стальная проволока используется во многих сферах — машиностроительной, для возведения зданий и сооружений, при создании сложных металлических конструкций. При этом предъявляются особые требования к ее геометрическим параметрам.

Так как в большинстве случаев заготовки поставляются в бухтах — перед их применением необходимо выполнить процесс выравнивания и формирования отрезков определенной длины. Ручной труд не позволит выполнить эту задачу с должным уровнем прочности. Для этого следует установить правильно-отрезные станки.

Они предназначены для выполнения следующих функций:

- выравнивание стальных стержней. Это делается с помощью системы валов, которые расположены на линии подачи и протяжки;

- блок с гильотиной. Предназначен для отрезания заготовок определенной длины.

Во время работы оборудования диаметр проволоки не должен измениться. Для этого необходимо правильно выставить параметры узла протяжки.

Обязательно учитывается материал изготовления заготовок. В зависимости от этого определяется оптимальное усилие для резки.

Обзор конструкций станка правильно-отрезного

Работа правильно-отрезного станка

Работа правильно-отрезного станкаВ стандартную комплектацию оборудования входит правильная рамка с системой валов, протягивающий механизм и узел рубки. Помимо стандартной функции подобная установка может осуществлять восстановление изначально геометрических размеров уже прямой проволоки.

Важным моментом является выбор оптимальной модели. Правильно-отрезные станки для проволоки классифицируются по нескольким параметрам. Во-первых, расположение выравнивающих валов. Они могут быть установлены как в горизонтальной, так и в вертикальной плоскости.

В настоящее время изготавливаются следующие виды оборудования:

- стандартные. Формирование ровной заготовки происходит за счет воздействия на нее правильной рамки. При этом выполняется поперечный изгиб стержня;

- среднескоростные с инвертором. Для увеличения производительности в комплектацию входят три независимых электродвигателя. Два из них предназначены для протяжки, а третий обеспечивает высокую скорость подачи;

- среднескоростные с летающей гильотиной. Главное отличие состоит в том, что вместо электропривода для гильотины используется гидравлическая система. При этом режущий блок перемещается вместе с проволокой;

- специального назначения. Применяется для обработки изделий не круглого сечения. Важным компонентом является торцевая форма роликов, которая зависит от исходных параметров заготовки.

Помимо этого работа правильно-отрезного станка для проволоки может осуществляться как в ручном, так и в автоматическом режиме. В последнем случае необходимо наличие блока управления, который будет регулировать скорость подачи и мощность электродвигателей.

Модели с летающей гильотиной используется на строительных площадках. Они обеспечивают обработку изделий диаметром до 18 мм.

Технические характеристики станка

Блок выравнивания проволоки

Блок выравнивания проволокиВо время анализа предложений уже готового оборудования особое внимание следует обращать на его технические параметры. Они напрямую зависят от изначальных характеристик обрабатываемого материала. Для этого необходимо ознакомиться с технической документацией, прочитать отзывы владельцев.

Определяющим критерием выбора является тип правильно-отрезного станка, который должен соответствовать вышеописанным классификаторам. Затем учитывается максимальный и минимальный диаметр обрабатываемой заготовки. Для обеспечения нормальной работы и удобства персонала габаритные размеры должны дать возможность установить комплекс на конкретной площадке производственного помещения.

Основные технические характеристики правильно-отрезного станка для стальных стержней:

- максимальный и минимальный диаметр заготовки;

- скорость подачи, м/сек;

- длина отрезаемых стержней, м;

- точность резки, мм;

- габаритные размеры и масса.

Также учитывается скорость перенастройки для обработки стержней других диаметров. Дополнительно рекомендуется приобрести комплект валов для выравнивания.

В видеоматериале подробно описывается конструкция и принцип работы правильно-отрезного станка:

stanokgid.ru

инженер поможет – Станок правильно отрезной

В современном мире проявлением результатов работы мысли человека можно встретить в виде высоких небоскребов разных причудливых форм, мосты длиной в несколько тысяч метров, декоративные изделия со сложным рисунком поверхности. Все это является возможным благодаря изобретению такой разновидности композитного материала, как бетон, армированный стальными прутками, а также станкам с программным управлением.

Производство арматуры осуществляется специальными заводами. Обычно их так и называют, арматурными. Их мерой является погонный метр. Как правило, для упрощения транспортировки их наматывают на бухты с предварительным натяжением. Однако здесь, в силу этого фактора и круглой геометрии бухты, арматура или проволока приобретает форму спирали при разматывании.

В таком виде использовать арматуру невозможно по назначению. Здесь на помощь приходят правильно отрезные станки. Их основной функцией является выпрямление арматуры (проволоки) и резка под нужный размер.

Этот станок состоит из узла подачи, блока выпрямления, узла рубки и приемного лотка.

Узел подачи содержит прижимные ролики, которые разматывают арматуру из бухты и втягивают в станок. Блок выпрямления отвечает за распрямление. Узел рубки состоит из гильотины, который режет арматуру по заданному заранее размеру. Рубка может осуществляться вручную или автоматически при помощи электропривода. Приемный лоток служит для приема готовых прутков.

Разновидности правильно отрезных станков

В зависимости от конструкции блока выпрямления, узла рубки и наличия возможности регулирования скорости существуют следующие виды данных станков как стандартные, среднескоростные с инвертором и с летающей гильотиной, а также специальные.

Стандартные правильно-отрезные станки

Является самым распространенным вариантом. Здесь имеется минимальное количество элементов. Автоматически осуществляются процессы выпрямления и резки. Подача осуществляется вручную. Блок выпрямления представляет собой правильную рамку с сухарями. При вращении рамки происходят многократные изгибы проволоки в поперечном направлении. В зависимости от диаметра проволоки можно изменять положение сухарей относительно оси вращения правильной рамки.

Среднескоростные правильно-отрезные станки с инвертором и с летающей гильотиной

Они предназначены для обработки арматуры (проволоки) с диаметром до 18 мм. Их особенностью является то, что в них имеется возможность регулировки скорости втягивания. Причем

i-perf.ru

Отрезной станок по металлу – классификация, устройство, модели + Видео

Все производственные процессы, связанные с обработкой или использованием металла, неизменно нуждаются в его резке. Для быстрого и эффективного раскроя различной металлопродукции используют отрезной станок по металлу.

1 Виды отрезных станков по металлу

Отрезной станок по металлу представляет собой высокопроизводительное электрооборудование, основным назначением которого является поперечный раскрой разнообразных проката, изделий из различных металлов и их сплавов. Чаще всего его используют для нарезки заготовок из:

- уголка;

- полосы;

- труб круглого и профильного сечения;

- прута;

- швеллера;

- двутавра;

- другого металлопроката.

Рекомендуем ознакомиться

Такие станки в настоящее время применяют на различных производственных, монтажных и строительных площадках, металлобазах, в цехах разнообразных предприятий, где производится резка проката и других изделий из стали или иных металлов. Это оборудование также применяется для раскроя заготовок из таких материалов как пластик, керамика, дерево и прочих.

По типу инструмента, непосредственно осуществляющего резку, станки делят на следующие виды:

- Ленточнопильные станки. Режущий инструмент – пила, выполненная в виде замкнутой длинной зубчатой ленты, которую изготавливают из быстрорежущей стали. Позволяют получить точный рез, минимизировать потери материала за счет малой ширины пропила. В основном применяют на крупных предприятиях и для серийного производства.

- Ножовочные. Режущий инструмент – ножовочное полотно, закрепленное в пильной раме. Бывают электромеханическими и ручными. Достаточно компактны, надежны и просты в работе. Как правило используют в заготовительных цехах и на малых предприятиях.

- Дисковый отрезной станок – наиболее широко используемое, незаменимое оборудование. Применяется в металлообрабатывающей промышленности и других производственных областях, где требуется изготовление металлических конструкций. Режущий инструмент – дисковая пила. Станки отличаются простой, прочной конструкцией и эргономичным управлением, позволяющем производить качественную резку даже оператору, не имеющему достаточной квалификации.

2 Дисковые отрезные станки – конструкция и классификация

Как правило, это оборудование собирается на платформе (жесткой или с металлическим основанием), с которой его можно отсоединять. Отрезной станок оснащен тисками, имеющими надежный упор, который позволяет в процессе резания удерживать заготовки разнообразной конфигурации. В качестве режущего инструмента используется либо диск (твердосплавный или из быстрорежущей стали), либо круг, изготовленный из абразивного материала.

Исполнительный орган приводится во вращение электродвигателем посредством ременной или зубчатой передачи. Первый вариант в основном используется для переносных компактных агрегатов. Зубчатая передача применяется для стационарного мощного оборудования. Существуют также модели станков, в которых электродвигатель напрямую подсоединен к диску (без привода). Это, как правило, маломощные агрегаты, используемые главным образом в бытовых целях.

Дисковое отрезное оборудование подразделяют на 4 основных класса. Принадлежность агрегата к первой категории предполагает возможность обработки им практически любых изделий из металла в больших объемах. Станки бытового назначения относятся к четвертому классу.

По числу режущих кромок оборудование делят на:

- Одноголовочные станки – оснащены одним диском, из-за чего малопроизводительны, так как чаще всего необходимо выполнять несколько операций, а не одну (например, вырезая какую-либо заготовку для рамного профиля).

- Двухголовочные – оборудованы двумя инструментами для резки, благодаря чему способны производить одновременно несколько операций. В этих агрегатах одна головка зафиксирована неподвижно, а другая обладает возможностью перемещаться независимо от первой. Чтобы вырезать рамный профиль, потребуется одна операция станка, что значительно увеличивает производительность, экономит время и дает возможность запустить агрегат в автоматическом режиме.

В зависимости от типа подачи режущего инструмента различают:

- с фронтальной подачей;

- маятниковой;

- нижней.

По виду станки делят на:

- отрезные пилы;

- абразивно-отрезные;

- правильно-отрезные.

Выбор конкретного типа оборудования производят исходя из тех задач, которые перед ним будут ставиться.

3 Отрезные дисковые пилы по металлу

Применяются для раскроя различных профилей из цветных металлов, чугуна и стали на мерные детали. Идеально подходят для резания круглого, прямоугольного, квадратного, двутаврового и швеллерного прокатов на единичном и мелкосерийном производствах. В зависимости от вида обрабатываемого изделия применяются диски разного типа при различной частоте оборотов. Окружность круга вращается на высокой скорости, что в сочетании с мощностью привода станка, способствует медленному износу диска и максимальной эффективности резки.

Наибольшую популярность среди данного типа оборудования завоевала монтажная портативная пила Makita 2414NB. Применяется для раскроя металлов, ПВХ, керамики, камня. Несмотря на высокую надежность предназначена для умеренных нагрузок. В целях безопасной эксплуатации оснащена специальным ограничителем, представляющим собой противоискровый экран, который предохраняет инструмент от контакта с рабочей поверхностью. Режущий диск закрыт прочным кожухом, защищающем пользователя. Для быстрой смены инструмента предусмотрена фиксация вала. Агрегат отличается малыми размерами и весом (16 кг). У этого станка двойная изоляция.

На станине 2414NB установлены регулируемые тиски с поворотом 0–45о. Тип подачи режущего инструмента маятниковый. Аппарат оснащен удобной рукоятью D-образной формы. Потребляемая мощность станка при непрерывной резке составляет 2000 Вт. Частота вращения диска на холостом ходу равна 3800 оборотов в минуту. Диаметр инструмента – 355 мм.

4 Абразивно-отрезной станок – особенности и применение

Абразивно-отрезной станок используется для раскроя абразивными кругами длинномерного материала на единичные куски-заготовки, а также при срезании излишков проката и распила профилей под углом в ремонтных мастерских и цехах монтажно-заготовительных производственных участков. Это оборудование способно обрабатывать изделия из черных и цветных металлов любого профиля (квадратного, прямоугольного, круглого, швеллера, двутавра и другого) под углом 0–45°.

Конструкция станка позволяет при необходимости подсоединиться к системе пылеотсоса. Некоторые модели абразивно-отрезного оборудования оснащены насосной установкой, предназначенной для охлаждения водой реза заготовки, а также механизмом, снимающем заусенцы с обрабатываемого изделия.

Среди данного типа оборудования наиболее широкое применение получил маятниковый станок СОМ-400. Это абразивно-отрезное оборудование предназначено для раскроя различных профилей из любых металлов под углами 0–45о. Привод режущего инструмента ременной. Устанавливают агрегат только жестко на специально подготовленный фундамент, к которому его крепят анкерными болтами через предусмотренные для этого отверстия в раме.

Базовая модель этого станка (без буквы после указания типа) оснащена электродвигателем мощностью в 2,2 кВт. Масса агрегата – 52 кг. Максимальный диаметр разрезаемого прутка составляет 40 мм.

Помимо базовой модели выпускают и другие СОМы – 400Б, В, Г, Е и И. Они могут отличаться от основного исполнения конструктивно, мощностью двигателя, количеством ремней привода и, соответственно, своими возможностями, габаритами и массой. Так, на 400Б установлен мотор мощностью 4 кВт, а максимальный разрезаемый им диаметр прута составляет 60 мм. Есть также модель 400П – поворотный станок, позволяющий резать изделия под углом –45–+45о.

5 Правильно-отрезной станок – резка материалов, поставляемых в бухте

Правильно-отрезной станок предназначен для обработки различных материалов, поставляемых на катушке или в бухте:

- арматурной стали;

- прутка круглого и профильного сечения;

- проволоки;

- полосы;

- трубы.

Это оборудование автоматически выполняет разматывание металлопроката с последующим его протягиванием через правильный механизм, где происходит выпрямление материала во всех плоскостях. После правки металл попадает на стол с отмеривающим устройством, на котором автоматически обрезается, после чего укладывается в приемный лоток.

Правильно-отрезные агрегаты комплектуются разными типами размотчиков (стационарными, приводными, неприводными), роликовым или роторным блоком правки, отрезным узлом летучего или гильотинного типа и так далее. Каждый станок, таким образом, индивидуален и учитывает конкретные требования отдельного заказчика. Фактически это оборудование предназначено для выполнения обработки методом правки и резки металлических изделий различного профиля, оно обеспечивает достаточно высокую точность раскроя при малой шероховатости поверхности среза. Благодаря этому правильно-отрезные агрегаты являются одним из наиболее используемых видов металлообрабатывающих станков в машиностроении, строительстве, приборостроении, других промышленных отраслях, применяются в крупносерийном и массовом производстве.

Самые известные станки данного типа: С-338А, АКС-500, СМЖ-142, СМЖ-192, СМЖ-588. Наиболее востребован правильно-отрезной автомат СМЖ-357, созданный на базе СМ-759. В нем вместо вращающихся ножей установлены рычажные гильотинного типа с кулачковым приводом. Это оборудование предназначено для выполнения правки и резки гладких стальных прутков (проволоки) ОК и ВР диаметрами 3–10 мм, а также арматурной стали периодического профиля классов AI, AII, AIII диаметром 3–8 мм, поставляемых в бухтах. Данный агрегат смонтирован на сварной металлической раме, его мощность 8,4/12,7 кВт, вес – до 1500 кг. Длина отрезаемых им прутков составляет 0,5–12 м, скорость правки – 31,5/45 м/мин.

tutmet.ru

Правильно-отрезной станок для проволоки

Содержание статьи:

Для уменьшения затрат на транспортировку в процессе изготовления стальной проволоки ее наматывают на бухты. Однако затем необходимо сформировать ровные пруты. Для решения этой задачи используется правильно-отрезной станок. Он является обязательным оборудованием для комплектации металлообрабатывающих производств.

Назначение правильно-отрезного станка

Правильно-отрезной станок

Прямая стальная проволока используется во многих сферах — машиностроительной, для возведения зданий и сооружений, при создании сложных металлических конструкций. При этом предъявляются особые требования к ее геометрическим параметрам.

Так как в большинстве случаев заготовки поставляются в бухтах — перед их применением необходимо выполнить процесс выравнивания и формирования отрезков определенной длины. Ручной труд не позволит выполнить эту задачу с должным уровнем прочности. Для этого следует установить правильно-отрезные станки.

Они предназначены для выполнения следующих функций:

- выравнивание стальных стержней. Это делается с помощью системы валов, которые расположены на линии подачи и протяжки;

- блок с гильотиной. Предназначен для отрезания заготовок определенной длины.

Во время работы оборудования диаметр проволоки не должен измениться. Для этого необходимо правильно выставить параметры узла протяжки.

Обязательно учитывается материал изготовления заготовок. В зависимости от этого определяется оптимальное усилие для резки.

Обзор конструкций станка правильно-отрезного

Работа правильно-отрезного станка

В стандартную комплектацию оборудования входит правильная рамка с системой валов, протягивающий механизм и узел рубки. Помимо стандартной функции подобная установка может осуществлять восстановление изначально геометрических размеров уже прямой проволоки.

Важным моментом является выбор оптимальной модели. Правильно-отрезные станки для проволоки классифицируются по нескольким параметрам. Во-первых, расположение выравнивающих валов. Они могут быть установлены как в горизонтальной, так и в вертикальной плоскости.

В настоящее время изготавливаются следующие виды оборудования:

- стандартные. Формирование ровной заготовки происходит за счет воздействия на нее правильной рамки. При этом выполняется поперечный изгиб стержня;

- среднескоростные с инвертором. Для увеличения производительности в комплектацию входят три независимых электродвигателя. Два из них предназначены для протяжки, а третий обеспечивает высокую скорость подачи;

- среднескоростные с летающей гильотиной. Главное отличие состоит в том, что вместо электропривода для гильотины используется гидравлическая система. При этом режущий блок перемещается вместе с проволокой;

- специального назначения. Применяется для обработки изделий не круглого сечения. Важным компонентом является торцевая форма роликов, которая зависит от исходных параметров заготовки.

Помимо этого работа правильно-отрезного станка для проволоки может осуществляться как в ручном, так и в автоматическом режиме. В последнем случае необходимо наличие блока управления, который будет регулировать скорость подачи и мощность электродвигателей.

Модели с летающей гильотиной используется на строительных площадках. Они обеспечивают обработку изделий диаметром до 18 мм.

Технические характеристики станка

Блок выравнивания проволоки

Во время анализа предложений уже готового оборудования особое внимание следует обращать на его технические параметры. Они напрямую зависят от изначальных характеристик обрабатываемого материала. Для этого необходимо ознакомиться с технической документацией, прочитать отзывы владельцев.

Определяющим критерием выбора является тип правильно-отрезного станка, который должен соответствовать вышеописанным классификаторам. Затем учитывается максимальный и минимальный диаметр обрабатываемой заготовки. Для обеспечения нормальной работы и удобства персонала габаритные размеры должны дать возможность установить комплекс на конкретной площадке производственного помещения.

Основные технические характеристики правильно-отрезного станка для стальных стержней:

- максимальный и минимальный диаметр заготовки;

- скорость подачи, м/сек;

- длина отрезаемых стержней, м;

- точность резки, мм;

- габаритные размеры и масса.

Также учитывается скорость перенастройки для обработки стержней других диаметров. Дополнительно рекомендуется приобрести комплект валов для выравнивания.

В видеоматериале подробно описывается конструкция и принцип работы правильно-отрезного станка:

stanokgid.ru

Автомат правильно-отрезной И6119 – Всё для чайников

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание – как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Железная дорога

- Паспорта и техническая документация

- Металлообра-батывающие станки

- Деревообра-батывающие станки

- Сварочное оборудование

- Естествознание

- Правила

- Контакты

- Вы здесь:

- Главная

forkettle.ru