Станки СССР | Все модели токарных, фрезерных, расточных станков и кузнечно-прессового оборудования.

В этом разделе мы представляем Вашему вниманию самые популярные и распространённые станки производства СССР. Если Вам известна модель необходимого станка, то перейдя по соответствующей ссылке, Вы получите перечень современных аналогов от различных европейских производителей.

Токарно-винторезные станки:

Тяжёлые токарные станки

Лоботокарные станки

Токарные станки с ЧПУ

Токарно-карусельные станки:

Вертикально-фрезерные станки:

- 6Н10, 6Р10, 6Т10, 6М10

- 6Р11, 6Н11, 6Т11

- 6Р12, 6Т12, 6М12П, 6С12, 6Н12, 6Р12Б

- 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13

- BM127

Горизонтально-фрезерные станки:

- 6Р80, 6Р80Г, 6Т80, 6М80, 6Н80

- 6Р81, 6Н81, 6Р81Г, 6М81

- 6Р82, 6М82, 6Р82Г, 6Т82, 6Т82Г, 6Н82

- 6Р83, 6Т83Г, 6Т83, 6М83, 6Р83Г

Универсально-фрезерные станки:

- 675, 675П, 6В75

- СФ676, 676П

- 6Т80Ш, 6Р80Ш, 6М80Ш, 6Н80Ш

- 6Р81Ш, 6К81Ш, 6Т81Ш

- 6Р82Ш, 6Т82Ш, 6К82Ш, 6М82Ш

- 6Т83Ш, 6Р83Ш, 6М83Ш

Фрезерные станки с ЧПУ:

- 6Р13Ф3, 6Р13РФ3, 6Т13Ф3

- 65А60, 65А60Ф1, 65А60Ф4

- 65А80, 65А80Ф1, 65А80Ф4, 65А80ПФ4, 65А80ПМФ4

- 65А90, 65А90Ф1, 65А90Ф4, 65А90ПМФ4

Продольно-фрезерные станки:

- 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М610МФ4

- 6М612, 6М612Ф11, 6М612МФ4, 6М612Ф4

- 6М616, 6М616Ф11, 6М616МФ4, 6М616Ф4

Горизонтальные обрабатывающие центры

Горизонтально-расточные станки:

- 2А614, 2Л614, 2М614, 2Н614, 2А615, 2М615

- 2620, 2А620, 2620А, 2620В, 2620Г

- 2А622, 2А622Ф4, 2А622Ф2, 2622, 2622В, 2622Г

- 2А635, 2Б635

- 2А636Ф1, 2А636, 2636, 6Н636ГФ1, 6Н636

- 2А637Ф1, 2А637ГФ1, 2А637, 2Н637ГФ1, 2637

- 2А656, 2А656Ф11, 2656, 2Е656Р, 2Е656

- 2Б660, 2Г660, 2Б660Ф2, 2Б660Ф1

Координатно-расточные станки

- 2421, 2421СФ10, 2421АФ10

- 2431, 2431СФ10, 2431С

- 2Е440А, 2В440А, 2В440, 2Е440, 24К40, 24К40СФ4

- 2А450, 2Д450, 2Е450, 2Е450АФ30, 2450

- 2455АФ11, 2455

- 2Е460, 2А460А

- 2Е470, 2Е470А

Плоскошлифовальные станки:

Зубофрезерные станки:

Зубодолбёжные станки:

Листогибочные прессы и вальцы:

Валковые листогибы:

Пресс для запрессовки колёсных пар:

Звоните и уточняйте характеристики моделей токарных станков и фрезерных станков. В настоящее время раздел станки производства СССР находится в активной разработке. ООО “Новатор” – Металлообрабатывающие станки из ЕвропыИспользование материалов, размещенных на сайте, без письменного

разрешения владельцев авторских прав запрещено. Правовая информация

Адрес: Россия, г. Москва, Щелковское ш., д. 5.

E-mail: [email protected]

(499) 944-48-80

(4852) 45-55-00

www.novator-grp.ru

Тяжелые токарные станки

Стабильность гарантирует сверхточные результаты обработки

+ Станина

Станки серии NWD принципиально оснащены станиной с 4-мя направляющими из массивного чугуна. На две направляющие опирается токарный суппорт, в то время как остальные направляющие служат для приемки передней бабки, люнетов или роликовых опор. Данный принцип гарантирует не только абсолютную стабильность и точность, но и беспрепятственное перемещение суппорта по всей длине зоны обработки. Через широкие отверстия осуществляется быстрое удаление стружки, таким образом точность направляющих не нарушается под термическим влиянием горячей стружки.

+ Передние бабки

Высокая стабильность передних бабок обусловлена зарекомендовавшими себя технологиями фирмы Herkules: корпусы из высококачественного чугуна, главные валы из кованой стали, цельноточеные приводные и распределительные валы, зубчатые колеса с закаленной и отшлифованной боковой поверхностью, а также специальные термостойкие подшипниковые узлы. С этими конструктивными элементами передние бабки идеально оснащены для высоких крутящих моментов и точности вращения без радиального биения.

+ Задние бабки

В качестве противоупора для передней бабки задняя бабка, изготовленная из высококачественного машинного литья, должна соответствовать таким же требованиям по стабильности, точности вращения без радиального биения и виброустойчивости. Главная подшипниковая опора увеличенного размера обеспечивает вращение всей главной пиноли и позволяет применять встроенные в вал большие центра. Таким образом обеспечивается зажим заготовок в центрах до механического предела нагрузки.

+ Токарный суппорт и салазки станины

В зависимости от пожеланий заказчика вальцетокарные станки фирмы Herkules конструируются с одним или двумя токарными суппортами, оснащенными инструментальными ползунами и/или револьверными головками. Обе оси суппорта (направления X и Z) исполнены с гидростатическими направляющими с захватами снизу по принципу «один насос для каждого кармана». Салазки (ось Z) приводятся беззазорно по принципу «ведущий/ведомый» с усилием подачи в 30 тонн, так что даже проведение операций с двух сторон не влияет на точность обработки. Гидростатические направляющие защищены прочными телескопическими настилами.

+ Управление ЧПУ типа CNC

Высокую точность тяжелых токарных станков обеспечивают и встроенные, сверхсовременные системы ЧПУ. Стандартно станки серии NWD оснащаются управлением Siemens Sinumerik 840Dsl. Фирма Herkules предлагает специально разработанные и зарекомендовавшие себя пакеты программного обеспечения для любого применения.

www.herkules-machinetools.ru

Российские станки | Журнал Популярная Механика

Во времена СССР ходила такая байка. Японцы купили советский станок, привезли к себе, все железо тут же отправили на переплавку, а из деревянной тары понаделали мебели. Якобы для бедной рудой и лесом Японии это была чрезвычайно выгодная сделка. Ну, а действительно, зачем еще японцам наши станки?

Про нынешнее станкостроение баек уже не рассказывают. Считается, что его нет. Согласно расхожему стереотипу, российская экономика чисто сырьевая, вся наша промышленность — это «отверточная сборка», и уж конечно, индустриальное оборудование исключительно импортное.

Что ж, как говорится, в каждой шутке есть доля правды, да и стереотипы редко возникают на пустом месте. Тем радостней иногда узнать, что реальность сложнее шуток и стереотипов. И гораздо оптимистичнее. Наш автобус медленно катится по асфальтовой дорожке, края которой крошатся как песочный торт. Крошатся прямо в залившие неухоженные газоны лужи мутно-бежевого цвета. Окружающий вид глаз не радует: на советских заводах и так-то не особо баловались ландшафтным дизайном, а тут еще во всем заметны следы двадцатилетнего упадка. Картина очень характерная и виденная не раз.

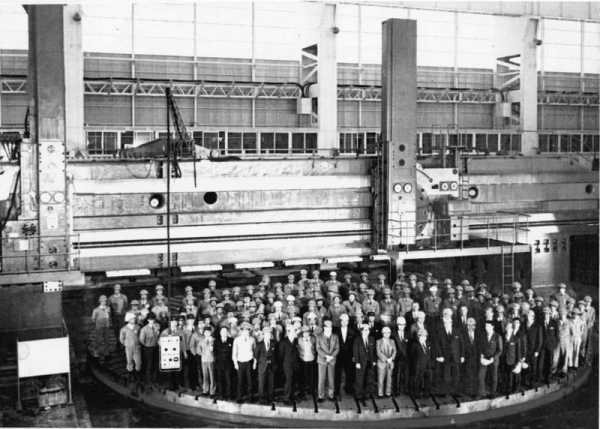

Славные традиции Трудно придумать лучший способ показать циклопические масштабы станов, которые производил Коломенский завод тяжелого станкостроения. Десятки человек на планшайбе!

Славные традиции Трудно придумать лучший способ показать циклопические масштабы станов, которые производил Коломенский завод тяжелого станкостроения. Десятки человек на планшайбе!

Из «софта» в «хард»

Мы на территории Коломенского завода тяжелого станкостроения, которому в этом году исполнилось 100 лет. В Российской империи здесь начинали с конных повозок, потом, в советские времена, делали пушки и, наконец, перешли к станкам. ЗТС был настоящим гигантом советской индустрии и занимал огромную территорию, которая теперь поделена между несколькими юридическими лицами. В общем, случилось то, что обычно случалось с такого рода предприятиями в годы, когда страна увлеклась торговлей и финансами: завод обанкротился. Получилось, что российские станки оказались не нужны не только японцам. И все же столетний юбилей знаменитого завода не стал траурной датой. Потихоньку, шаг за шагом, здесь, в Коломне, а еще в Стерлитамаке, Иванове и других городах российское станкостроение рождается заново.

И вот что интересно. Люди, стоявшие у истоков новой жизни знаменитого коломенского завода, отнюдь не выходцы из тяжелой индустрии. Они пришли из самой что ни на есть «экономики знаний». Еще в 1995 году группа студентов, аспирантов и выпускников московского «Станкина» объединилась в производственный коллектив и стала выполнять заказы западных станкостроительных фирм на разработку ПО для автоматизированных систем управления. Ни о каком «тяжелом металле» не было и речи — то была эпоха, когда программисты и вообще «компьютерщики» были героями дня. Постепенно сфера деятельности и круг партнеров команды — теперь она стала называться ЗАО «Станкотех» — расширялись. Появился интерес не только к созданию ПО для станков, но и к их модернизации, переоборудованию на основе современных средств ЧПУ. Наконец, в 2011-м ЗАО «Станкотех» пришло в Коломну. Компанией было поглощено обанкротившееся предприятие ООО «СКБ-ЗТС», созданное на основе цеха прецизионных станков бывшего Коломенского завода тяжелого машиностроения. На этих площадях со славной историей «станкотеховцы» принялись создавать новое предприятие, которое теперь не только модернизирует старые станки, но и производит новые. В 2013 году ЗАО «Станкотех», управляющее производством в Коломне, объединилось со станкостроительным заводом в Стерлитамаке (НПО «Станкостроение») в группу «СТАН». В октябре этого года было объявлено о присоединении к группе еще двух станкостроительных производств в Рязани и Иванове.

Гибкость и точность На фото станок-трубогиб выполняет свою медленную, но очень тонкую работу. Под управлением компьютера он создает сложные трехмерные конфигурации из труб — такие детали используются, в частности, в топливных системах ракет. Еще одна новинка ЗАО «Станкотех», стоящая в заводском цехе, — обрабатывающий центр модели ОЦП 300, который предназначен для обработки крупногабаритных деталей (плит, рам, корпусов) из легких металлических сплавов и композитных материалов. На станке можно обрабатывать детали любой геометрической формы с пяти сторон без переустановки.

Гибкость и точность На фото станок-трубогиб выполняет свою медленную, но очень тонкую работу. Под управлением компьютера он создает сложные трехмерные конфигурации из труб — такие детали используются, в частности, в топливных системах ракет. Еще одна новинка ЗАО «Станкотех», стоящая в заводском цехе, — обрабатывающий центр модели ОЦП 300, который предназначен для обработки крупногабаритных деталей (плит, рам, корпусов) из легких металлических сплавов и композитных материалов. На станке можно обрабатывать детали любой геометрической формы с пяти сторон без переустановки.

Станки, которые строятся и будут строиться сегодня в Коломне, — это совсем не рядовое оборудование. Изготовлен и работает в цехе уникальный станок-трубогиб, постепенно воплощается в металле универсальный раскатной стан УРС-3200, проектируется станок для вырезания вафельного фона. Нет, кондитерские изделия тут ни при чем, и одного лишь перечисления названий этих машин хватит сведущему человеку, чтобы понять, какой отрасли понадобились новейшие российские станки. Но сначала все-таки о японцах.

Карусели не для развлечений

Выбор, который ЗАО «Станкотех» остановило на Коломенском ЗТС (точнее, пока на его части), был совсем не случаен. Завод, несмотря на свою сложную и типичную для новейших времен судьбу, обладал, как сейчас принято говорить, компетенцией высокого уровня (и частично ее сохранил) в области создания уникального сверхтяжелого промышленного оборудования. В 1970 году специалистами ЗТС был построен карусельный универсальный станок КУ299. На его гигантской планшайбе могли размещаться детали диаметром до 20 м и весом до 560 т. Машина была отправлена на экспорт, став самым сложным крупным станком, когда-либо проданным Советским Союзом за границу. Покупателем стала… японская компания Hitachi — ничего лучше в мире для обработки сверхкрупных деталей (в основном для нужд энергетики) специалисты из Страны восходящего солнца не нашли. В Японию отправился и другой коломенский карусельный станок — КУ153Ф1. Еще более крупный станок — по некоторым данным самый большой в мире — был изготовлен коломенцами для волгодонского «Атоммаша». Деталь, обрабатываемая на станке КУ466, может иметь высоту до 5 м, диаметр заготовки — до 22 м! Сейчас эта машина работает в Китае. Карусельный станок КУ168 изготовили в 1966 году для решения уникальной задачи: на нем шлифовали шестиметровое зеркало Большого азимутального телескопа Специальной астрофизической обсерватории АН СССР, расположенной на Северном Кавказе.

Катать и резать

Новым хозяевам коломенского производства приходится нелегко — они унаследовали не только славные традиции, но и последствия упадка. В цехах вовсю идет работа, строятся и модернизируются станки, при этом на повестке дня остаются многочисленные хозяйственно-организационные проблемы. В некоторых помещениях пришлось чинить кровлю. Решается вопрос об автономном отоплении и водоснабжении для каждого цеха. Ведутся переговоры о возвращении производству тех заводских помещений, которые сегодня занимают другие фирмы. В одном из таких «чужих» цехов стоит печь для отжига огромных деталей (в печи поверхность металла подвергается «искусственному старению» для последующей мехобработки). Длина печи 30 м, ширина и высота — по 5 м. Когда-нибудь дойдут руки до обустройства территории, но главное — производству дан старт.

Когда станок работает — это всегда заметно. Крутятся валы, жужжат фрезы, перемещаются суппорта. Но станок-трубогиб — исключение. Его работа медленная и незаметная, как движение часовой стрелки. Видно лишь, как в месте входа трубы в станок она раскаляется докрасна. Казалось бы, в чем тут техническая сложность? Все просто, если из трубы нужно сделать примитивное «колено». Но если эта труба является, скажем, частью топливной системы ракеты, то ее придется изогнуть в весьма сложную конфигурацию, чтобы она точно вписалась в габариты агрегата. Для того чтобы получить трубу, образующую заданную трехмерную фигуру, нужен станок с ЧПУ. Только компьютер способен управлять этим медленным процессом с прецизионной точностью.

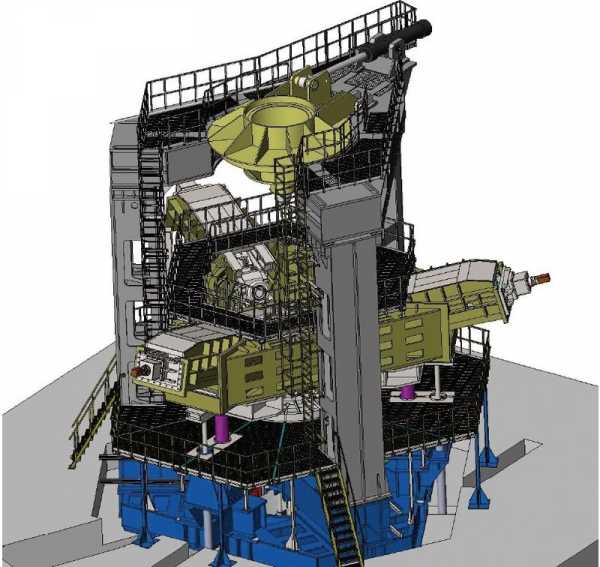

Флагманский проект Стан УРС-3200 предназначен для изготовления особо точных осесимметричных деталей (конусы, цилиндры, оболочки двойной кривизны) методом комбинированной наружной и внутренней раскатки. Технология внутренней и наружной раскатки применяется для получения труб и оболочек специального назначения. Основное ее преимущество — высокая точность геометрических размеров получаемых изделий и упрочнение материала в процессе раскатки. Компоновка стана — вертикальная с трехроликовой клетью и неподвижной в осевом направлении оправкой для наружной раскатки, с трехроликовой клетью и стационарной матрицей для внутренней раскатки. На стане может быть реализован процесс как наружной, так и внутренней раскатки. Переход от одного процесса к другому достигается за счет перенастройки стана и установки соответствующего инструмента.

Флагманский проект Стан УРС-3200 предназначен для изготовления особо точных осесимметричных деталей (конусы, цилиндры, оболочки двойной кривизны) методом комбинированной наружной и внутренней раскатки. Технология внутренней и наружной раскатки применяется для получения труб и оболочек специального назначения. Основное ее преимущество — высокая точность геометрических размеров получаемых изделий и упрочнение материала в процессе раскатки. Компоновка стана — вертикальная с трехроликовой клетью и неподвижной в осевом направлении оправкой для наружной раскатки, с трехроликовой клетью и стационарной матрицей для внутренней раскатки. На стане может быть реализован процесс как наружной, так и внутренней раскатки. Переход от одного процесса к другому достигается за счет перенастройки стана и установки соответствующего инструмента.

Другое детище ЗАО «Станкотех» — универсальный раскатной стан УРС-3200, который предназначен для изготовления особо точных осецентричных деталей — конусов, цилиндров, оболочек двойной кривизны — методом комбинированной наружной и внутренней раскатки. 3200 — это максимальный диаметр в миллиметрах той самой цилиндрической или конусообразной детали, которую можно создать на станке, и это очень внушительная цифра. При этом в высоту деталь может достигать 1 м. Стан еще не построен, но его крупногабаритные детали уже складируются в цеху. ЗАО «Станкотех» делает на этот станок особые ставки, ибо его параметры не имеют аналогов в мире. Машина работает с прецизионной точностью и будет создавать детали, в которых нет швов. Раскатка (в отличие от сварки из листа) позволяет за счет уплотнения металла делать стенки изделий на 20% тоньше, чем при традиционных технологиях, и при этом они смогут выдержать гораздо большие нагрузки. Такое оборудование найдет свое применение прежде всего в аэрокосмической промышленности, например при строительстве ракетных двигателей и командных, то есть наиболее критичных с точки зрения конструкции, частей ракет. Ранее отечественная промышленность выпускала подобные машины, но там применялась только внешняя раскатка, к тому же максимальный диаметр детали достигал лишь 2,5 м. Иными словами, новое оборудование поднимет отечественное ракетостроение на более высокий технологический уровень.

И наконец, о вафельном фоне, который, как уже было сказано, не имеет никакого отношения к кондитерской промышленности. У Коломенского ЗТС опыт строительства станков для создания вафельного фона был, а сегодня новые машины с этой функцией уже проектируются в КБ ЗАО «Станкотех». Вафельный фон создается на деталях с криволинейной поверхностью для облегчения изделия при сохранении его прочности. С помощью фрезерной головки станок выбирает часть металла, оставляя на поверхности квадратные углубления (ячейки), разделенные стенками. Здесь требуется высокая точность, так как глубина ячеек и толщина стенок должны иметь строго заданные размеры. Кроме того, в процессе обработки изделие не должно подвергаться деформации. Для решения последней задачи в новой конструкции обработка будет вестись фрезерными головками сразу с двух сторон, то есть усилие одной головки будет компенсировано усилием другой. Одновременная обработка детали будет вестись по 32 осям. Заказчиком станка выступает Роскосмос.

Разумеется, мы перечислили лишь несколько флагманских проектов обновленного коломенского производства, но уже по ним понятно, что одним из моторов возрождения отечественного станкостроения стало появление серьезных заказчиков, в частности в ракетно-космической отрасли. Объединение разрозненных фрагментов бывшей советской промышленности в вертикально интегрированные корпорации (при всей спорности отдельных моментов этого процесса) вызвало все возрастающий спрос на переоснащение предприятий новым промышленным оборудованием. Рядом с только что построенными станками окажутся и модернизированные машины. Тяжелый станок — как корабль, его основные детали могут сохранять работоспособность десятилетиями, а отдельные механизмы и, разумеется, систему управления можно заменить на более современные.

Статья «Тяжелый металл возвращается» опубликована в журнале «Популярная механика» (№12, Декабрь 2014).www.popmech.ru

Тяжелые токарные станки

Тяжелые токарные станки (812) 497-41-81

(812) 497-42-00

(812) 497-46-61

|

www.interprom-spb.ru

Токарно-винторезные станки: технические характеристики, конструкция

Содержание статьи:

Токарные работы являются одними из самых востребованных типов металлообработки. Для их выполнения можно использовать несколько видов оборудования. Но наиболее популярными являются универсальные токарно-винторезные станки.

Назначение и конструкция токарно-винторезного станка

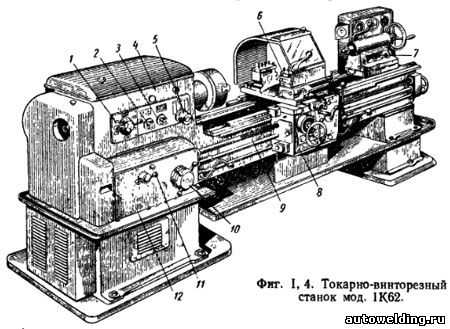

Токарно-винторезный станок с классической компоновкой

Данный тип оборудования предназначен для обработки металлических тел вращения путем воздействия режущего инструмента на их поверхность. Благодаря своей конструкции токарно-винторезный агрегат может делать обработку заготовок различной формы. Особенностью является возможность формирования дюймовых, питчевых или метрических резьб.

Область применения этого оборудования – комплектация производственных линий и специализированных мастерских. В некоторых случаях станки можно использовать в учебных процессах для получения первичных навыков токарной работы. Работа на них требует детального изучения конструкции и принципа функционирования оборудования.

Прежде всего следует ознакомиться с основными конструктивными элементами, которыми обладает винторезный станок:

- станина. Является опорной конструкцией оборудования и предназначена для монтажа остальных конструктивных элементов. Для обеспечения максимальной устойчивости она изготавливается из чугунного сплава;

- передняя и задняя бабки. Предназначены для фиксации заготовки и передаче ей крутящего момента;

- коробка скоростей. Может быть интегрирована в конструкцию передней бабки или располагаться отдельно. С ее помощью происходит изменение скорости вращения стальной детали;

- фартук. Необходим для преобразования вращательного движения в поступательное;

- суппорт. Переназначен для фиксации и изменения положения режущего инструмента.

Дополнительно могут использоваться вспомогательные устройства. Чаще всего применяются опорные стойки для обработки массивных деталей.

Кроме этих параметров важным является конструкция токарной головки. Она предназначена для точной фиксации заготовки на передней бабки. Токарно-винторезный агрегат должен обладать высоким качеством обработки, что напрямую зависит от точности позиционирования заготовки относительно рабочего инструмента.

Классификация токарно-винторезного оборудования

Токарно-винторезная установка с блоком ЧПУ

В зависимости от поставленных задач токарно-винторезные станки можно разделить на три основные группы – легкие, средние и тяжелые. Первые предназначены для обработки небольших деталей и приборов. Вторые – для выполнения токарных работ общего назначения. Они являются наиболее распространенным типом оборудования. Токарный станок тяжелого типа необходим для изменения конфигурации поверхностей заготовок, чей диаметр превышает 1250 мм.

Кроме этих параметров следует учитывать комплектацию оборудования и перечень выполняемых операций. Они напрямую скажутся на производительности и универсальности оборудования. В зависимости от специфики конструкции можно выделить следующие типы токарно-винторезных станков:

- по типу исполнения – настольные или напольные;

- управление – автоматическое, полуавтоматическое или ручное. Для максимальной производительности необходимо использовать винторезный станок с ЧПУ;

- профессиональные или учебные. Последние можно применять для обработки заготовок в домашних условиях. Некоторые модели рассчитаны для подключения к бытовой электросети 220 В.

Для настройки шага резьб в конструкции станка есть устройство, получившее название «гитара». Оно монтируется на фартуке оборудования и предназначено для более точного позиционирования резца на поверхности заготовки.

Перечень технических характеристик

Ученый токарно-винторезный комплекс

Эксплуатационные и технические параметры, которыми должен обладать токарно-винторезный комплекс, зависят от специфики его конструкции и комплектации. Поэтому сначала необходимо определить оптимальные характеристики и затем согласно им, выполнять выбор оптимальной модели.

Прежде всего следует изучить общие технические характеристики. К ним относятся максимально допустимые размеры обрабатываемой детали – длина, диаметр и масса. Затем учитывается расстояние от оси шпинделя до поверхности станины. С помощью универсальных станков можно обрабатывать детали как в центрах, так и в патроне.

Последующий анализ лучше всего сделать по блокам станка.

Шпиндель:

- максимальный диаметр прутка, устанавливаемый в сквозное отверстие;

- частота вращения шпиндельной головки в прямом и обратном направлении;

- число скоростей — прямых и обратных;

- максимальный крутящий момент.

Суппорт и параметры подач:

- величина продольного и поперечного смещения;

- число продольных и поперечных подач;

- характеристики нарезаемой резьбы — шаг, количество и пределы.

Кроме этих факторов необходимо учитывать номинальную мощность силовой установки. Это необходимо для корректного подключения оборудования к электросети. Также для повышения качества обработки в конструкции станка может быть предусмотрен механизм подачи СОЖ.

Для примера можно ознакомиться с описанием профессионального токарно-винторезного станка:

stanokgid.ru

Современные отечественные токарно-винторезные станки

Федеральное агентство по образованию

Государственное Образовательное Учреждение Высшего Профессионального образования

Ростовский Государственный Экономический Университет «РИНХ»

Филиал в п. Матвеев Курган

Задание

На тему: “Современные отечественные

токарно-винторезные станки”

Дисциплина: “Машины и оборудование”

п. Матвеев Курган

2007 г.

Содержание

Введение

1. Особенности конструкций современных токарных станков

2. Современные отечественные токарно-винторезные станки

2.1 Токарно-винторезный станок модели 1И611П

2.2 Токарно-винторезный станок модели 1А616П

2.3 Токарно-винторезный станок модели 1К62Б

2.4 Токарно-винторезный станок модели 1К620

2.5 Токарно-винторезный станок модели 163

3. Новые модели тяжелых токарных станков

Заключение

Литература

Введение

Станкостроительная промышленность в быстром поступательном движении индустрии должна играть одну из основных ролей. От уровня развития станкостроения в большой степени зависит качественное и количественное развитие всей машиностроительной промышленности.

Несмотря на возрастание роли процессов ковки, штамповки, а также литья и прокатки, обработка деталей со снятием стружки до сих пор остается в металлообработке доминирующей, так как окончательные размеры деталей, их форма и правильное взаимное расположение поверхностей, особенно в связи с чрезвычайно возросшими требованиями к точности в производственных условиях в основном могут быть получены только путем резания металла.

В дореволюционной России парк металлорежущих станков составлял всего 75 тыс. единиц: в предвоенный 1940 – 710 тыс. единиц, а в настоящее время станочный парк превышает 3 млн. единиц.

Во всех странах мира группа токарных станков в общем объеме металлообрабатывающего оборудования занимает 26 – 40%

В нашей стране эта группа станков составляет около 40%, причем значительная часть из них представляет собой универсальные токарные и токарно-винторезные станки.

Такое отношение выпуска станков объясняется тем, что почти у всех машин и механизмов основным видом движения, как рабочих органов, так и промежуточных элементов привода является вращательное движение, поэтому подавляющее большинство деталей машин и механизмов представляет собой тела вращения, обработку которых наиболее удобно производить на станках токарной группы.

В настоящем выпуске рассматриваются современные отечественные и зарубежные модели токарных и токарно-винторезных станков, а также кинематика и конструкция наиболее распространенных отечественных моделей токарно-винторезных станков средних размеров.

1. Особенности конструкций современных токарных станков

Развитие конструкции токарных станов за последние 10–15 лет определялось в первую очередь повышенными требованиями к точности обработки деталей и достижениями в области резания металлов. За этот период времени появились новые марки твердых сплавов и быстрорежущих сталей, а также алмазный режущий инструмент.

Современные токарные станки быстроходны, обладают высокой мощностью, имеют повышенную жесткость и виброустойчивость, долговечны и надежны в работе, что в совокупности обеспечивает высокую производительность и точность обработки деталей.

Большинство отечественных токарных станков обладают большей быстроходностью и мощностью, чем аналогичные зарубежные модели станков.

Американские модели токарных станков легкой серии с диаметром обработки деталей от 400 до 650 мм существенно уступают аналогичным моделям отечественных станков по быстроходности и особенно по мощности. Например, модель 17Е5 с максимальным диаметром обработки детали 450 мм имеет пределы чисел оборотов от 25 до 1000 об/мин, а мощность всего 3,7 кВт.

Однако следует заметить, что в США наряду с легкой серией выпускают также тяжелую серию токарных станков тех же размеров. Например, токарно-винторезный станок тяжелой серии модели 1610Е с максимальным диаметром обработки 450 мм имеет пределы чисел оборотов в минуту от 14 до 1800, а мощность его главного электродвигателя составляет 15 квт.

2. Современные отечественные токарно-винторезные станки

2.1 Токарно-винторезный станок модели 1И611П

Универсальный токарно-винторезный станок модели 1И611П выпускается Ижевским машиностроительным заводом и предназначен для выполнения самых разнообразных токарных и резьбонарезных работ повышенной точности в условиях мелкосерийного производства. На станке обеспечивается возможность нарезания метрической, дюймовой и модульной резьбы.

Станок модели 1И611П является одним из наиболее современных представителей токарно-винторезных станков с высотой центров 130 мм и расстоянием между центрами 500 мм. В соответствии с этими параметрами максимальный диаметр обрабатываемой детали, устанавливаемой над станиной станка, не должен превышать 250 мм, а деталей, устанавливаемых над нижней частью суппорта ‑ 125 мм. Наибольший диаметр прутка, который проходит через отверстие шпинделя ‑ 24 мм.

Максимальная длина обтачивания с механической подачей суппорта составляет 500 мм. Наибольшее перемещение суппорта в поперечном направлении от руки или от механизма подач равно 180 мм. Цена деления продольного лимба соответствует 0,1 мм, а поперечного лимба – 0,02 мм. Верхние салазки имеют ручное перемещение до 120 мм. Цена деления лимба верхних салазок – 0,05 мм.

Направляющие верхних салазок могут быть повернуты на 70 градусов в сторону рабочего и на 90 градусов от рабочего. На стенке имеется четырехсторонний быстродействующий резцедержатель, в который могут быть установлены резцы с поперечным сечением не более 16´16 мм.

Шпиндель станка имеет фланцевый передний конец с коротким центрирующим конусом и с внутренним конусом Морзе №4. Станок снабжается самоцентрирующим трехкулачковым патроном повышенной точности диаметром 160 мм, поводковым патроном и планшайбой с пазами.

Пиноль задней бабки имеет конус Морзе №3. Наибольшая длина перемещения пиноли составляет 85 мм. Величину перемещения пиноли можно определить по линейке с ценой деления 1 мм и по лимбу с ценой деления 0,05 мм. К станку прилагается конусная линейка с наибольшей длиной точения конуса 170 мм и предельным поворотом ±10 градусов. Для обработки деталей из пруткового материала диаметром 6 – 14 мм станок снабжен цанговым патроном.

К станку прилагаются продольный и поперечный жесткие упоры, по которым можно работать с автоматическим включением подач суппорта, и поперечный упор для ручной установки суппорта, позволяющий производить обработку с более высокой точностью.

2.2 Токарно-винторезный станок модели 1А616П

Токарно-винторезный станок модели 1А616П, изготавливаемый Средневолжским станкостроительным заводом, является универсальным станком повышенной точности и предназначен для разнообразных токарных работ в условиях индивидуального и мелкосерийного производства, выполняемых в центрах или патроне, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой.

Высота центров станка равна 165 мм, а максимальное расстояние между центрами – 710 мм. Наибольший диаметр обрабатываемой детали класса дисков, устанавливаемой над станиной, составляет 320 мм, а максимальный диаметр детали класса валов, закрепляемых в центрах над нижней частью суппорта, не должен превышать 180 мм.

Сквозь отверстие шпинделя проходит пруток диаметром до 34 мм. Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т.е. на 50 мм меньше, чем максимальное расстояние между центрами.

Без дополнительных сменных колес на станке модели 1А616П можно нарезать резьбы повышенной точности: метрические с шагом от 0,5 до 24 мм; дюймовые с числом ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в питчах от 128 до 2.

Предусмотрена возможность нарезания особо точных резьб путем исключения из кинематической цепи зубчатых передач коробки подач и применения специальных прецизионных сменных зубчатых колес.

2.3 Токарно-винторезный станок модели 1К62Б

Токарно-винторезный станок модели 1К62Б (рис. 4) универсального типа повышенной точности выпускается станкостроительным заводом «Красный пролетарий» им. А.И. Ефремова на основе базового станка модели 1К62 с высотой центров 215 мм и расстоянием между центрами 710, 1000 и 1400 мм.

Токарно-винторезные станки, выполненные на базе станка модели 1К62, занимают первое место среди отечественных моделей станков токарной группы. Максимальный диаметр обрабатываемой детали, устанавливаемой над станиной этих станков, составляет 400 мм, а наибольший диаметр детали,

mirznanii.com

Токарно-винторезные станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Токарно-винторезные станки (фиг. I, 4) являются наиболее универсальными станками токарной группы. Они служат для обработки разнообразных деталей, ограниченных поверхностями вращения, для нарезания резьб и используются главным образом в условиях единичного (индивидуального) и мелкосерийного производства и на ремонтных работах.

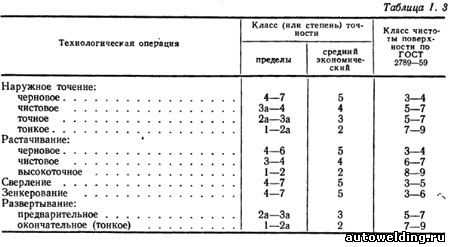

Обработка на токарно-винторезных станках обеспечивает точность и чистоту обработанной поверхности, указанные в табл. I, 3.

Конструктивная компоновка и основные узлы токарно-винторезных станков

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок мод. 1К62 (фиг. I, 4). Основными узлами станка являются: передняя или шпиндельная бабка 4, в которой может быть размещена коробка скоростей; коробка подач 12; суппорт 6 с фартуком 8; задняя бабка 7 и станина 9, к которой крепятся передняя бабка и коробка подач. По направляющим станины перемещаются суппорт и задняя бабка.

Кроме этих основных узлов, станок мод. 1К62 имеет системы смазки и охлаждения и электрооборудование.

Основные параметры токарно-винторезных станков

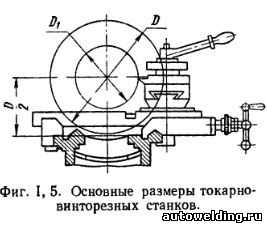

Основным параметром токарно-винторезного станка является наибольший диаметр D (фиг. I, 5) обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем φ = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1 (фиг. I, 5). Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станков

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

В табл. I, 4 приведены основные данные для серийно выпускаемых токарно-винторезных станков нормальной точности.

Кроме станков нормальной точности, в типаже предусмотрены станки повышенной (класса П), высокой (В) и особо высокой (А) точности оригинальных конструкций, а также — выполненные на базе станков нормальной точности. Малые станки, до D = 250 мм, выпускаются классов точности П, В и А.

На базе универсальных станков выпускаются разнообразные автоматизированные станки: с копировальными суппортами, работающие по замкнутому автоматическому циклу при обработке деталей типа ступенчатых валиков, с загрузочными устройствами, с системой программного управления. Отдельные модели могут быть встроены в автоматические линии и имеют автоматическое переключение скоростей в процессе работы.

Привод главного движения токарно-винторезных станков

Установленный на станке электродвигатель вместе с совокупностью передач от электродвигателя к шпинделю станка называется приводом главного движения. В зависимости от назначения станка и его размера конструкции привода могут быть различны, но в любом случае они должны

а) передавать необходимые для процесса резания мощность и крутящий момент;

б) допускать включение, выключение и реверсирование вращения шпинделя;

в) обеспечивать высокую точность и плавность вращения шпинделя на всех режимах работы.

При ступенчатом изменении чисел оборотов шпинделя привод токарно-винторезного станка может быть выполнен в виде:

а) многоскоростного асинхронного электродвигателя;

б) сочетания одно- или многоскоростного асинхронного электродвигателя со ступенчатой механической коробкой скоростей или — редко — ступенчатыми шкивами.

Для бесступенчатого регулирования скорости вращения шпинделя используют

а) электродвигатель постоянного тока с регулируемым числом оборотов;

б) механический вариатор;

в) сочетание регулируемого электродвигателя постоянного тока или механического вариатора со ступенчатой механической коробкой скоростей или механического вариатора с многоскоростным асинхронным электродвигателем переменного тока.

www.autowelding.ru