Как держать дугу при сварке металла

азы, технология, выбор тока, техника ручной дуговой сварки

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Содержание статьи

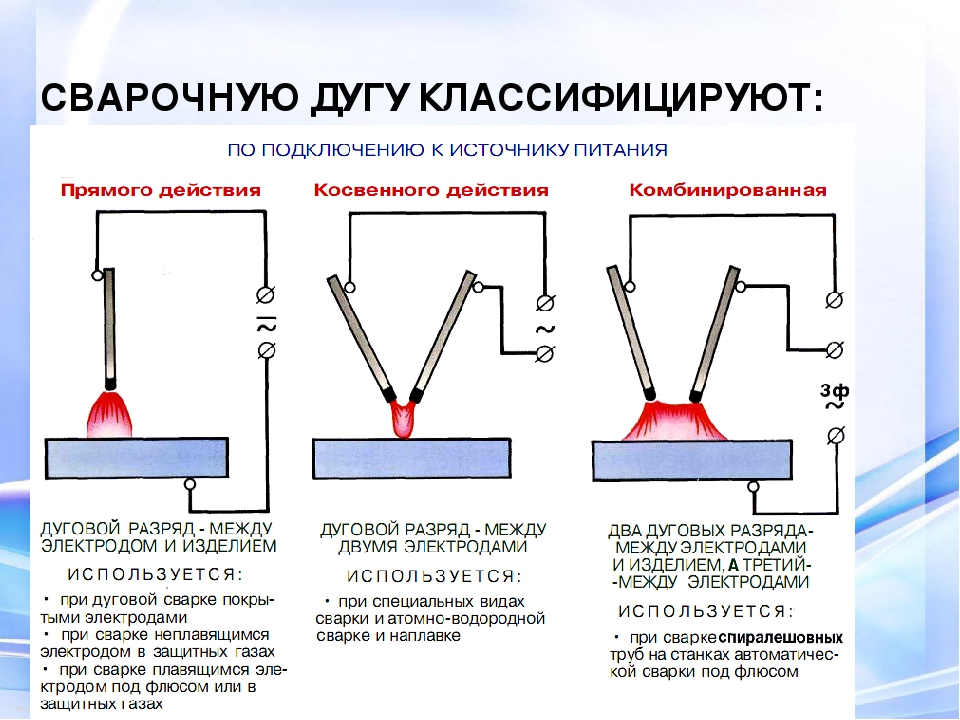

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

- чирканьем;

- постукиванием.

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

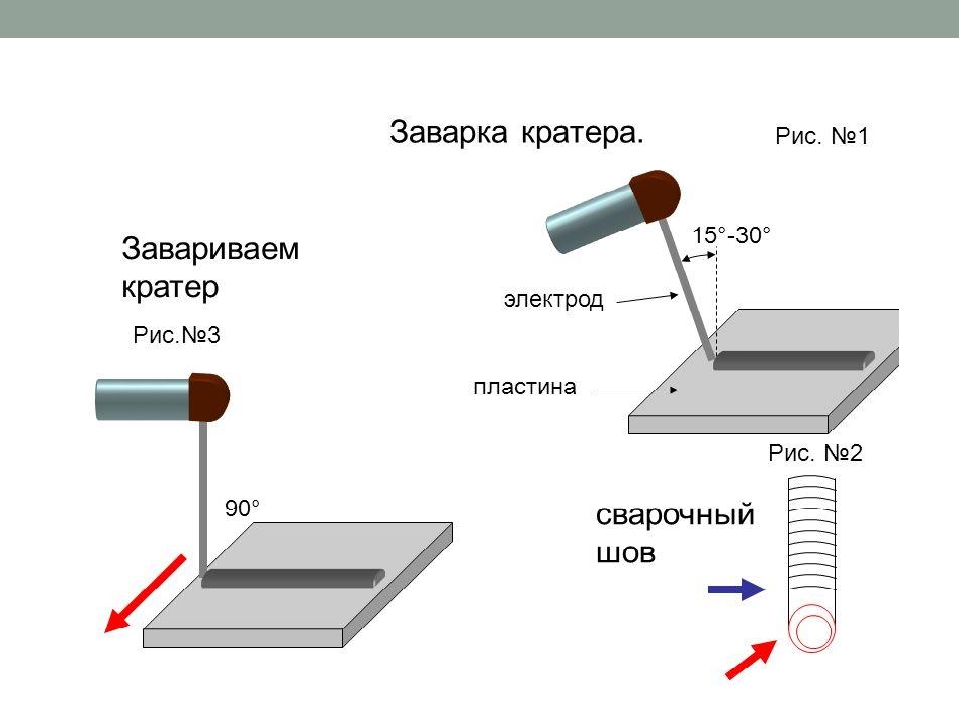

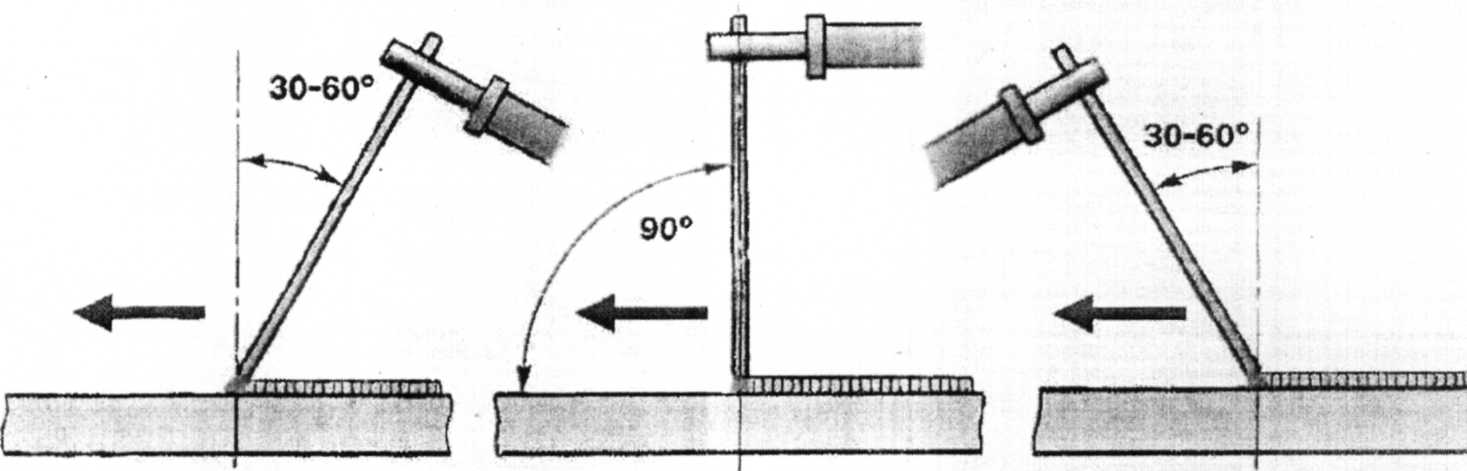

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

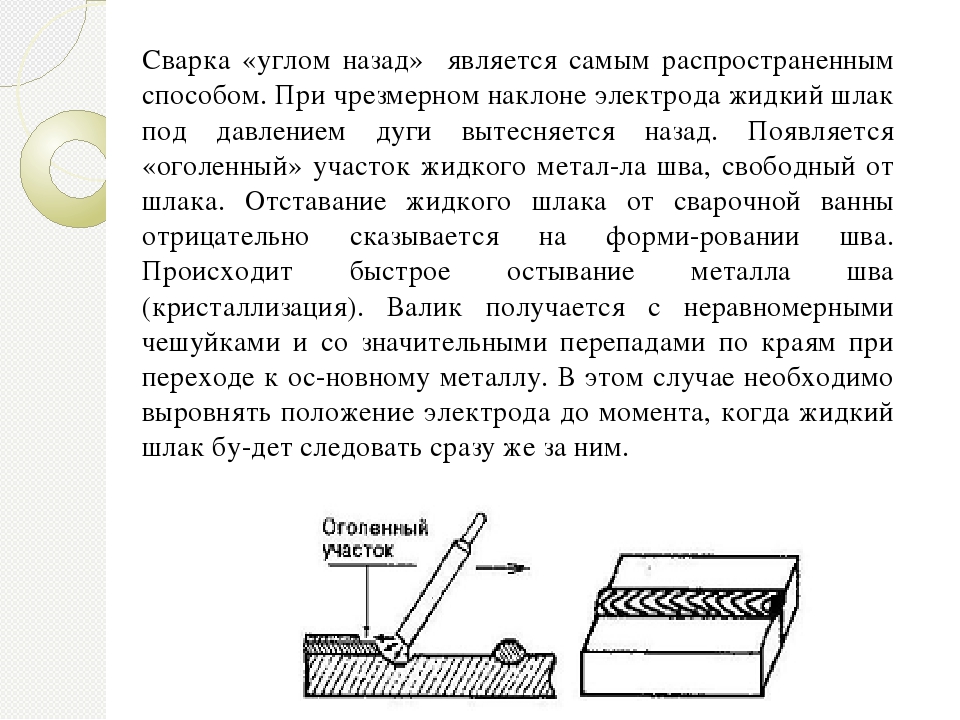

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

В этом случае глубина прогрева получается минимальной.

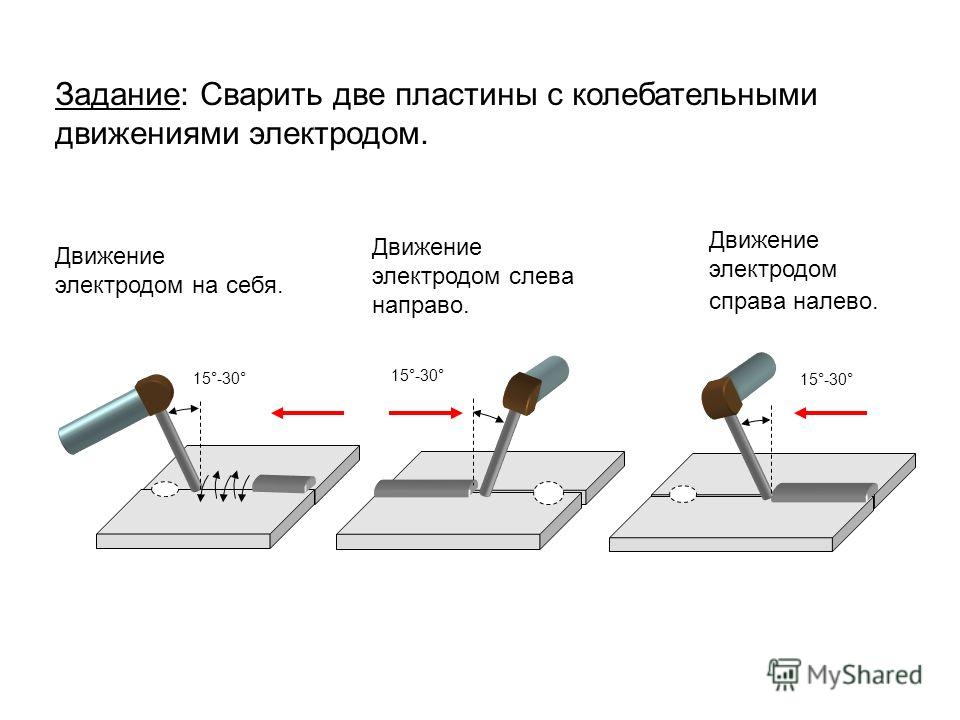

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

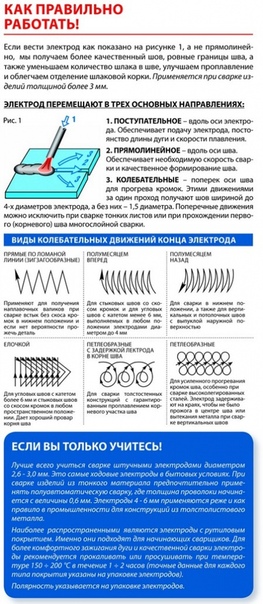

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как сделать беседку на металлическом каркасе читайте в этой статье, а тут описано строительство сарая на металлическом каркасе.

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

О типах сварных швов и соединений (горизонтальные, вертикальные, потолочные ) и о том, как их правильно варить читайте тут.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию и допускать меньше ошибок, посмотрите видео-урок по сварке.

Наконечники для дуговой сварки

Вот несколько простых советов и приемов дуговой сварки, которые можно использовать, чтобы улучшить свои навыки сварки штангой. Давайте начнем.

Давайте начнем.

Между прочим, при сварке убедитесь, что вы носите качественные перчатки, шлем, чистые качественные линзы в шлеме и защитные очки.

Когда вы зажигаете удилище, убедитесь, что вам удобно. Нет ничего хуже, чем получить тендинит или карпельный туннель.

Я знаю, потому что он у меня есть, и я хотел бы немного лучше придерживаться некоторых эргономических положений.

Метод царапания для зажигания дуги (также известный как чистка щеткой):

Поцарапайте стержень на металле и верните стержень, чтобы образовалась лужа расплавленного металла и началась сварка.

Техника нарезания резьбы для зажигания дуги!

Для зажигания дуги можно также использовать метод простукивания. Вот как это работает. Сварочный стержень нужно держать под углом 90 градусов к основному металлу.

Вы начинаете дугу, постукивая ею по металлической поверхности.Постучав по нему, вы поднимите его примерно на диаметр сварочного стержня. Так что, если у вас есть стержень диаметром 1/8 дюйма, вы держите его на расстоянии примерно 1/8 дюйма от поверхности.

Так что, если у вас есть стержень диаметром 1/8 дюйма, вы держите его на расстоянии примерно 1/8 дюйма от поверхности.

Вы также можете «подпрыгивать» сварочным стержнем, а не постучать по нему.

Вы узнаете, что у вас дуга, когда услышите отчетливый звук сварочной сварки, который представляет собой треск.

Сварочный стержень заедает?

Независимо от того, используете ли вы для зажигания дуги постукивание или царапание, вы можете обнаружить, что сварочный стержень прилипнет, когда вы оттянете его, чтобы начать сварку.Чтобы высвободить сварочный стержень, вы можете сделать движение запястья в сторону.

Если это не сработает, вам придется выключить аппарат для дуговой сварки или снять сварочный стержень с держателя стержня. Затем с помощью молотка отделите стержень от материала.

В дуговой сварке все дело в лужах!

Когда вы начинаете сварочную ванну, убедитесь, что дуговый зазор устойчив, и установите ваши настройки силы тока на правильном уровне, чтобы позволить вашему сварить лужу, чтобы разложить ее.

Сварочная ванна, расплавленная металл, будет следовать за теплом, выделяемым вашей дугой. Так что избегайте подрезов путем заполнения и по краям вашего материала.

Простой, но хороший наконечник для дуговой сварки – это добавить немного присадочного металла в сварочную ванну, прежде чем вынимать его и возвращать поверх сварного шва.

Всегда следить за сварочной лужей, потому что хороший сварной шов всегда достигается путем сосредоточения внимания на том, что в нем происходит. Как вы свариваете вам нужно будет контролировать, сколько наполнителя вы будете использовать, и контролировать сколько тепла выделяется, что полностью влияет на сварку лужа.

Чего вы не хотите делать, так это смотреть прямо на стержень или свет. Но вы действительно хотите сосредоточить свое внимание на расплавленный металл или сварочная лужа (другие называют это сварочной ванной).

Понаблюдайте за тем, какой объем сварного шва создается у вас. Наблюдайте за краями сварного шва и посмотрите, насколько жидким является сварной шов, и немного подрегулируйте, когда вы все это делаете.

основной контроль нагрева осуществляется настройками усилителя. Усилитель настройки на вашей машине – это то, что регулирует, какой у вас ток отправка через сварочный стержень.

Если ваши настройки слишком низкие, вы обнаружите, что сварочная лужа просто образуется под концом сварочного стержня, как показано здесь:

Но если вы увеличите ток, вы будете выделять больше тепла, и тогда вы создадите расплавленную ванну (сварочную лужу). Это примерно то место, где должна быть лужа:

Это это точка, в которой вы сможете контролировать образование сварного шва, и края лужи и начните проникать в основание металл (всегда хочется хорошего пробивания).

Хорошая лужа для дуговой сварки будет хорошо стекать с краев сварочного стержня, вот так, но не слишком сильно, потому что вы потеряете контроль над лужей:

Количество тепла, которое вы хотите произвести, изменится, если произойдет следующее:

- Толщина металла изменится.

- Изменение положения при сварке

Как Я уже упоминал выше, вы должны смотреть на лужу. И что ты хочешь понаблюдайте за тем, как сварочная лужа течет по обе стороны от сварочного шва стержень.

И что ты хочешь понаблюдайте за тем, как сварочная лужа течет по обе стороны от сварочного шва стержень.

При увеличении силы тока сварной шов будет расширяться больше и проникать глубже.

Если вы слишком сильно увеличиваете тепло, вы не сможете контролировать лужа. Итак, что вы хотите сделать, это поиграть со своей силой тока настройки до такой степени, что вы обнаружите, что получаете гладкие сварные швы а также хорошее проникновение.

Другими словами, вы хотите, чтобы усилители были как можно выше, но не до такой степени, что лужу будет трудно контролировать.

Наконечники прутков для дуговой сварки, типы и их сварочные лужи:

Сварочные стержни имеют покрытие из флюса, и эти стержни входят в разных диаметров и имеют разные характеристики, которые влияет на внешний вид сварочной лужи.

Стержни 6010 и 6011 – видна сварочная лужа:

6013 Стержни – шлак покрывает край вашей лужи. Но сварочная лужа видны с обеих сторон удочки, и лужа движется довольно легко:

7018 Стержни – Шлак покроет всю сварочную ванну.

Однако с помощью сварочных стержней 7018 вы хотите видеть лужу, текущую по бокам стержня, а также затвердевающий за ней шлак.

Кроме того, при сварке присадочный материал затвердевает под шлаковым покрытием. Но шлак все равно расплавлен. Так бывает, что шлак может капать, если вы ведете сварку в вертикальном или горизонтальном положении.

Сварщики-новички будут считать, что сварной шов слишком горячий, поскольку они видят, как капает шлак, но это не всегда так.

data-ad-format = “horizontal”> 7018 не самый простой сварочный пруток работать, но это требует небольшой практики, и вам нужно будет играть вокруг с настройками силы тока. Тем не менее, вы получите лучшее в целом сварка, если можно немного нагреть.

От чего зависит, насколько быстро металл нагревается при дуговой сварке?

Установки силы тока дают вам только необходимое тепло. Угол наклона стержней определяет, насколько быстро будет нагреваться металл.

Если ваш сварочный стержень находится под перпендикулярным углом, вы обнаружите, что расплавленный сварной шов будет распространяться быстрее, что позволит вам сваривать быстрее. скорость. Это также накладывает ограничение на то, насколько вы проникаете в свой материал. И это хорошо, если вы свариваете более тонкие материалы.

скорость. Это также накладывает ограничение на то, насколько вы проникаете в свой материал. И это хорошо, если вы свариваете более тонкие материалы.

Вы также будет наносить меньше присадочного металла, тем самым создавая сварной шов меньшего размера или у вас будет более плоский сварной шов, если есть скошенные края при использовании перпендикулярного угла.

Когда вы наклоняете сварочный стержень, вы будете меньше нагревать материал (основной металл).Это создаст возможность путешествовать по более медленная скорость, и таким образом вы можете создать больше сварного шва (выпуклый валик).

Однако, если вы возьмете слишком большой угол, вы не получите достаточно тепла основного металла, и у вас будет более тонкая ванна расплава (по внешнему виду). В валик будет складываться, и тогда вы потеряете контроль над сварочной лужей.

Это хороший угол:

Мост в большинстве случаев вы сохраните один и тот же угол стержня для большинства соединений, предполагая они были хорошо подготовлены с хорошей экипировкой. Однако бывают случаи, когда вам нужно будет изменить угол наклона стержня.

Однако бывают случаи, когда вам нужно будет изменить угол наклона стержня.

Например, вы можете нужно восполнить пробел. Так вы сделаете больше угла, который замедлится ваша скорость передвижения и, следовательно, вы поместите больше металла в разрыв. А затем вы вернетесь к исходному ракурсу, чтобы завершить сварка.

Для изменения и регулировки угла наклона стержня требуется немного немного практики. Однако тебе станет лучше, быстрее, если ты останешься расслаблен.

Основная цель здесь – удерживать расплавленную сварочную ванну в одинаковый размер по всей сварке. И не важно, если вы наклоните стержень, чтобы образовался наплавленный шов, или, если вам нужно сгладьте бусину, взяв более перпендикулярный угол. Ты всегда должен соблюдайте размер лужи со скоростью движения.

Подробнее о Arc Gap!

расстояние между металлом и концом сварочного стержня после дуги зажигание называется дуговым разрядником. Сварочные аппараты (дуговая сварка машины) используют источник постоянного тока. Итак, когда сила тока установить напряжение меняется по мере поддержания дуги.

Итак, когда сила тока установить напряжение меняется по мере поддержания дуги.

Вы не желательно, чтобы у вас дуговые промежутки были слишком короткими или длинными. Но вы можете использовать маленькие регулировка длины дуги для контроля сварочной ванны.

Обычно говоря, средний дуговый зазор хорош для создания сварного шва.

И наоборот, а короткая длина дугового промежутка ограничивает нагрев расплавленного металла, который в поворот охлаждает его.

7018 Пруток для дуговой сварки Наконечник: При использовании прутка 7018 более короткий дуговый зазор может работать хорошо, если требуется наращивание сварного шва.

Если вы немного удлините дугу, вы увеличите нагрев и распростерете сварной шов вылезти наружу.

Если вы комбинируете более длинный дуговой промежуток с более перпендикулярным под углом вы сделаете валик меньшего размера или расплющите сварной шов на более толстом металл.

Разработка собственной техники дуговой сварки!

Наиболее важным фактором при сварке является сохранение постоянство во время сварки. При изменении дугового зазора во время сварки изменить количество тепла к сварочной ванне и создать однородный сварной шов трудно.

При изменении дугового зазора во время сварки изменить количество тепла к сварочной ванне и создать однородный сварной шов трудно.

По мере изучения всех этих различных техник и технических особенностей сварки, вы вскоре обнаружите, что есть много способов выполнить сварной шов. И это причина того, что большинство сварщиков немного отличаются друг от друга.

Что есть у хороших сварщиков сделано или продолжено делать, это практиковаться и возиться со своими сварными швами, чтобы что они могут найти способы манипулировать сварочной лужей. Смотри, и контролировать его, и по мере практики вы создадите стиль сварки для сами.

Сварной шов и его воздействие на металл!

Вырабатываемое тепло воздействует на металл, которым вы являетесь. сварка. Видите ли, металл состоит из атомов, которые были связаны, образуя зерно. И когда металл, который вы свариваете, нагревается и охлаждается, вы создавать более мелкие зерна, что делает металл еще более твердым.

Охлаждение металл с медленной скоростью дает возможность атомам связываться и образовывать более крупные зерна, что, в свою очередь, делает металл мягче.

Когда вы свариваем металл, металл, который находится рядом с бусиной, на которой вы находитесь формовка становится очень горячей, что изменяет структуру металлических зерен.

А так как есть небольшой участок, который нагревается от сварного шва металл быстро остынет, и если вы следуете тому, что я говорил выше зерна образуются прямо вдоль стороны сварного шва. В зерна меньше по размеру и становятся твердыми.

Кроме того, сварной шов заставляет свариваемое соединение «вытягиваться». Другими словами, это расширяется при сварке. А когда остывает, сжимается.

The металл будет тянуться к сварному шву. Другими словами, металл движется, нет что бы ни случилось, и это вызывает напряжение в металле, если металлу негде идти.

Итак, вам нужно сварить обе стороны присоединяйтесь, когда у вас есть возможность. Вы также можете попробовать выполнить прихваточную сварку или использовать прерывистую сварку (ступенчатую сварку) вашего сварного шва, чтобы избежать таких серьезных последствий. особенно на квадратной трубе или трубе.

особенно на квадратной трубе или трубе.

При сварке металла и есть существенные проблемы с температурой, на материал.Например, если металл действительно холодный, следует предварительно нагреть материал горелкой перед сваркой. Когда вы предварительно нагреваете при замерзании металла вы увидите, как накапливается влага. Прекратите нагревать металл пока влага не исчезнет (не высохнет).

Кроме того, когда вы дуговой сваркой более твердого металла (высокоуглеродистой стали) вы, вероятно, захотите предварительно нагрейте его, потому что высокоуглеродистая сталь не любит расширения и сокращение. При остывании он может треснуть.

В сварке есть что учесть.Но не зацикливайтесь на этом слишком много. Просто сделайте все возможное, чтобы закончить сварку после ее начала.

- Не создавайте большего нароста сварного шва, чем необходимо.

- По окончании сварки дайте металлу медленно остыть.

Если ваш материал трескается или разрывается рядом со сварным швом, затем подождите секунду посмотрите на дизайн, над которым вы работаете, а также на толщину металла подходит для дизайна.

Рекомендуемые насадки для дуговой сварки Артикул:

data-ad-format = “horizontal”> .Процесс сварки | HowStuffWorks

Мы все одеты и готовы приступить к сварке. Большинство сварочных работ сегодня можно разделить на две категории: дуговая сварка и сварка горелкой.

Объявление

Дуговая сварка использует электрическую дугу для плавления рабочих материалов, а также присадочный материал (иногда называемый сварочным стержнем) для сварных соединений. Дуговая сварка включает прикрепление заземляющего провода к сварочному материалу или другой металлической поверхности.Другой провод, известный как электродный вывод, помещается на свариваемый материал. Как только этот вывод оторван от материала, возникает электрическая дуга. Это немного похоже на искры, которые вы видите, когда отсоединяете перемычки от автомобильного аккумулятора. Затем дуга плавит детали вместе с присадочным материалом, который помогает соединить детали.

Для подачи присадки в сварной шов нужны твердые руки и внимание к деталям. По мере того как стержень плавится, сварщик должен непрерывно подавать присадку в стык небольшими, устойчивыми возвратно-поступательными движениями.Эти движения придают сварным швам характерный вид. Слишком быстрое или медленное движение или удерживание дуги слишком близко или далеко от материала может привести к плохим сварным швам.

По мере того как стержень плавится, сварщик должен непрерывно подавать присадку в стык небольшими, устойчивыми возвратно-поступательными движениями.Эти движения придают сварным швам характерный вид. Слишком быстрое или медленное движение или удерживание дуги слишком близко или далеко от материала может привести к плохим сварным швам.

Дуговая сварка металлическим электродом в защитных оболочках (SMAW), дуговая сварка металлическим электродом (более известная как металлический инертный газ или MIG , сварка ) и дуговая сварка вольфрамовым электродом (часто называемый вольфрам инертный газ или TIG , сварка ) – все это примеры дуговой сварки.

Каждый из этих трех общих методов имеет уникальные преимущества и недостатки. Например, сварка палкой недорога и проста в освоении. Он также медленнее и менее универсален, чем некоторые другие методы. Напротив, сварка TIG сложна для изучения и требует сложного сварочного оборудования. Однако сварка TIG обеспечивает высококачественные сварные швы и позволяет сваривать материалы, недоступные другими методами.

Однако сварка TIG обеспечивает высококачественные сварные швы и позволяет сваривать материалы, недоступные другими методами.

Сварка горелкой представляет собой еще один популярный метод сварки.В этом процессе обычно используется кислородно-ацетиленовая горелка для плавления рабочего материала и сварочного стержня. Сварщик одновременно управляет горелкой и стержнем, что дает ему или ей возможность полностью контролировать сварку. Хотя сварка горелкой стала менее распространенной в промышленности, она все еще часто используется для технического обслуживания и ремонта, а также в скульптурах (подробнее об этом позже).

.Предотвращение дугового удара

Дуговая дуга может вызвать ряд проблем при сварке, включая чрезмерное разбрызгивание, неполное плавление, пористость и низкое качество. Что это такое и как это предотвратить? В этой статье мы рассмотрим возникновение дуги и обсудим способы устранения и устранения этого явления для улучшения сварного шва. Выдувание дуги возникает при дуговой сварке на постоянном токе, когда поток дуги не следует по кратчайшему пути между электродом и заготовкой и отклоняется вперед или назад от направления движения или, реже, в одну сторону.

Во-первых, давайте рассмотрим некоторые термины, связанные с дугой. Обратный удар возникает при сварке по направлению к соединению детали, или концу соединения, или в углу. Прямой удар встречается при сварке вдали от места соединения детали или в начальном конце соединения. Прямой удар может быть особенно проблематичным с электродами из порошкового железа SMAW или другими электродами, которые создают большие шлаковые покрытия, когда в результате тяжелый шлак или кратер тянутся вперед и под дугу.

Магнитная дуга

Магнитная дуга возникает из-за несбалансированного состояния магнитного поля, окружающего дугу. Это неуравновешенное состояние возникает из-за того, что в большинстве случаев дуга будет дальше от одного конца соединения, чем от другого, и будет находиться на разных расстояниях от соединения детали. Дисбаланс также существует из-за изменения направления тока, когда он течет от электрода через дугу в заготовку и через нее.

Визуализация магнитного поля

Чтобы понять дугу, полезно визуализировать магнитное поле. Рисунок 3-37 показывает постоянный ток, проходящий через проводник (который может быть электродом или потоком плазмы между электродом и сварным швом). Вокруг проводника создается магнитное поле или магнитный поток с силовыми линиями, которые можно представить в виде концентрических окружностей в плоскостях, расположенных под прямым углом к направлению тока. Эти круговые силовые линии уменьшаются по интенсивности по мере удаления от электрического проводника.

Рисунок 3-37 показывает постоянный ток, проходящий через проводник (который может быть электродом или потоком плазмы между электродом и сварным швом). Вокруг проводника создается магнитное поле или магнитный поток с силовыми линиями, которые можно представить в виде концентрических окружностей в плоскостях, расположенных под прямым углом к направлению тока. Эти круговые силовые линии уменьшаются по интенсивности по мере удаления от электрического проводника.

Концентрические магнитные поля останутся круговыми, если они смогут оставаться в одной среде, достаточно расширяющейся, чтобы сдерживать их, пока они не уменьшатся практически до нуля. Но если среда изменяется (например, со стального листа на воздух), круговые силовые линии искажаются и имеют тенденцию концентрироваться в стали, где они сталкиваются с меньшим сопротивлением. На границе между краями стальной пластины и воздуха происходит сжатие линий магнитного потока, вызывая деформацию круговых силовых линий. Это сжатие может привести к сильной концентрации флюса за сварочной дугой или перед ней. Затем дуга имеет тенденцию двигаться в направлении, которое ослабит сжатие и восстановит баланс магнитного поля. Он отклоняется от стороны концентрации магнитного потока. Это отклонение наблюдается как дуга.

Это сжатие может привести к сильной концентрации флюса за сварочной дугой или перед ней. Затем дуга имеет тенденцию двигаться в направлении, которое ослабит сжатие и восстановит баланс магнитного поля. Он отклоняется от стороны концентрации магнитного потока. Это отклонение наблюдается как дуга.

Рисунок 3-38 иллюстрирует сжатие и искажение полей потока в начале и конце сварного шва.Вначале силовые линии магнитного потока концентрируются за электродом. Дуга пытается компенсировать этот дисбаланс движением вперед, что создает дугу вперед. Когда электрод приближается к концу шва, сжатие происходит впереди дуги, что приводит к перемещению дуги назад и развитию обратного удара. В середине шва в двух элементах одинаковой ширины магнитное поле будет симметричным, и не будет дуги назад или вперед. Но если один элемент должен быть широким, а другой узким, в средней точке сварного шва может произойти боковой удар.

Понимание эффекта возврата сварочного тока через заготовку

Другое явление “сжатия” возникает из-за возврата тока к соединению заготовки внутри заготовки. Как показано на рис. 3-39 , магнитный поток также создается электрическим током, проходящим через заготовку к ее кабелю. Жирная линия представляет путь сварочного тока, а светлые линии представляют магнитное поле, создаваемое током.Когда ток меняет направление или поворачивает угол от дуги к детали, в точке x возникает концентрация магнитного потока, которая заставляет дугу выдуваться, как показано, в сторону от соединения детали.

Движение дуги из-за этого эффекта будет объединяться с движением, возникающим в результате концентрации, описанной ранее, чтобы дать наблюдаемый разряд дуги. Эффект обратного тока может уменьшить или увеличить дугу, вызванную магнитным потоком дуги. Фактически, управление направлением обратного тока – это один из способов управления дугой, особенно полезный при автоматических сварочных процессах.

На рис. 3-40 (a) , кабель заготовки подсоединяется к начальному концу шва, и флюс, возникающий в результате обратного сварочного тока в изделии, находится за дугой. В результате дуга будет двигаться вперед. Однако ближе к концу шва движение дуги вперед уменьшило бы общий разряд дуги за счет отмены некоторого обратного удара, возникающего из-за концентрации магнитного потока от дуги на конце заготовки, см. Рисунок 3-41 (a ). На рис. 3-40 (b) , рабочий кабель подсоединяется к окончательному концу шва, что приводит к обратному удару. Здесь это увеличило бы обратный удар дугового флюса в конце сварного шва.

Комбинация «сжатых» магнитных потоков проиллюстрирована на Рис. 3-41 (b) . Однако соединение детали в конце сварного шва может быть тем, что необходимо сварщику для уменьшения чрезмерного удара вперед в начале сварки.

Поскольку влияние сварочного тока, возвращающегося через заготовку, является менее сильным, чем концентрация вызванного дугой магнитного потока на концах заготовок, позиционирование соединения заготовки лишь умеренно эффективно для контроля дуги. Также необходимо принять другие меры, чтобы уменьшить трудности, вызванные дуговым разрядом при сварке.

Прочие проблемные зоны

Угловые и стыковые соединения с глубокими клиновидными канавками

Где еще проблема дуги? Он также встречается в углах угловых сварных швов и в сварных швах, которые требуют подготовки под глубокую сварку.Причина точно такая же, как и при сварке прямого шва – концентрация линий магнитного потока и движение дуги для снятия таких концентраций. На рисунках 3-42 и 3-43 показаны ситуации, в которых возникновение дуги постоянным током может стать проблемой.

Высокие токи

Слабый ток дает меньше дугового разряда, чем высокий. Почему? Потому что напряженность магнитного поля на заданном расстоянии от проводника электрического тока пропорциональна квадрату сварочного тока.Обычно серьезных проблем с дугой не возникает при сварке стержневым электродом на постоянном токе до приблизительно 250 ампер (но это не точный параметр, поскольку подгонка шва и геометрия могут иметь большое влияние).

Постоянные токи

Использование переменного тока значительно снижает вероятность возникновения дуги. Быстрое изменение направления тока индуцирует вихревые токи в основном металле, а поля, создаваемые вихревыми токами, значительно снижают напряженность магнитных полей, вызывающих дугу.

Магнитно-чувствительные материалы

Некоторые материалы, такие как 9% никелевые стали, имеют очень высокую магнитную проницаемость и очень легко намагничиваются внешними магнитными полями, например, от линий электропередач и т. Д.Эти материалы могут быть очень трудно сваривать из-за дуги, создаваемой магнитными полями в материале. Такие поля легко обнаруживаются и измеряются недорогими портативными гауссметрами. Поля выше 20 Гаусс обычно достаточно, чтобы вызвать проблемы при сварке.

Thermal Arc Blow

Мы уже рассмотрели наиболее распространенную форму дуги, дугу магнитной дуги, но с какими еще формами может столкнуться сварщик? Второй тип – термический дуговый. Физика электрической дуги требует наличия горячей точки как на электроде, так и на пластине, чтобы поддерживать непрерывный ток в потоке дуги.По мере продвижения электрода по заготовке дуга будет отставать. Это естественное отставание дуги вызвано сопротивлением дуги перемещению к более холодной пластине. Пространство между концом электрода и горячей поверхностью расплавленного кратера ионизировано и, следовательно, является более проводящим путем, чем от электрода к более холодной пластине. Когда сварка выполняется вручную, небольшое количество «обратного теплового удара» из-за задержки дуги не является вредным, но оно может стать проблемой при более высоких скоростях автоматической сварки или при добавлении обратного теплового удара к обратному магнитному удару. .

Выдувание дуги с несколькими дугами

Некоторые последние достижения в сварочном процессе включают использование нескольких сварочных дуг для повышения скорости и повышения производительности. Но этот тип сварки также может вызвать проблемы с дугой. В частности, когда две дуги расположены близко друг к другу, их магнитные поля реагируют, вызывая дугу на обеих дугах.

Когда две дуги близки и имеют противоположную полярность, как на рис. 3-44 (a) , , , магнитные поля между дугами заставляют их сдуть друг друга.Если дуги имеют одинаковую полярность, как на рис. 3-44 (b) , , , то магнитные поля между дугами противоположны друг другу. Это приводит к более слабому полю между дугами, в результате чего дуги сдуваются навстречу друг другу.

Обычно, когда используются две дуги, рекомендуется, чтобы одна была постоянной, а другая – переменного тока, как показано на Рис. 3-44 (c) . В этом случае магнитное поле дуги переменного тока полностью меняется на противоположное для каждого цикла, и влияние на поле постоянного тока невелико.В результате возникает очень небольшая дуга.

Еще одно часто используемое устройство – это две дуги переменного тока. Интерференция дугового разряда здесь в значительной степени предотвращается за счет сдвига фазы тока одной дуги от 80 до 90 градусов относительно другой дуги. Так называемое соединение «Скотт» выполняет это автоматически. При фазовом сдвиге ток и магнитные поля одной дуги достигают максимума, когда ток и магнитные поля другой дуги равны или близки к минимуму. В результате дуга практически не переходит в разряд.

Как уменьшить дуговое раздутие

Не все дуговые дуги вредны. Фактически, иногда может быть полезно использовать небольшое количество, чтобы помочь сформировать форму валика, контролировать расплавленный шлак и контролировать проникновение. Когда дуговая дуга вызывает или способствует возникновению таких дефектов, как подрезы, непоследовательное проникновение, искривленные валики, валики неправильной ширины, пористость, волнистые валики и чрезмерное разбрызгивание, это необходимо контролировать.

Возможные корректирующие меры включают следующее:

Если в процессе экранированной металлической дуги используется постоянный ток, особенно при токах выше 250 А, переход на переменный ток может устранить проблемы.

Удерживайте дугу как можно короче, чтобы сила дуги противодействовала возникновению дуги

Уменьшите сварочный ток – для этого может потребоваться снижение скорости дуги

Расположите электрод под углом, противоположным направлению дуги, как показано на Рисунок 3-45

Сделайте плотный прихваточный шов на обоих концах шва; часто применяйте прихваточные швы вдоль шва, особенно если посадка не плотная

Приваривайте к сильной прихватке или к уже выполненному сварному шву

Используйте технику обратной сварки, как показано на Рисунок 3-46

Приваривайте вдали от места соединения детали, чтобы уменьшить обратный удар; приваривать к соединению детали для уменьшения прямого удара

В процессах, в которых задействован тяжелый шлак, может быть желательно небольшое количество обратного удара; для этого приварите к соединению детали

Оберните рабочий кабель вокруг заготовки так, чтобы ток, возвращающийся к источнику питания, проходил через него в таком направлении, что создаваемое магнитное поле

будет стремиться нейтрализовать магнитное поле, вызывающее возникновение дуги

Направление дуги можно наблюдать при открытой дуге, но при сварке под флюсом ее сложнее диагностировать, и она должна определяться типом дефекта сварного шва.

Обратный удар обозначается следующим образом:

Брызги

Поднутрение, непрерывное или прерывистое

Узкий высокий валик, обычно с поднутрением

Увеличение проплавления

Пористость поверхности в конце сварных швов на листовом металле

Удар вперед обозначается:

Широкий валик неправильной ширины

Волнистый валик

Выточка, обычно прерывистая

Уменьшение провара

Влияние фиксации на дуговое раздутие

Следует отметить следующие моменты:

Светильники для сварки продольного шва цилиндров (см Рисунок 3-47 ) должны быть разработаны в течение как минимум 1-дюймовый зазор между опорной балкой

и работе. Зажимные пальцы или стержни, удерживающие изделие, должны быть немагнитными. Не подключайте кабель заготовки к панели резервного копирования меди; По возможности сделайте рабочее соединение

непосредственно с заготовкой.

Отшлифуйте приспособление из низкоуглеродистой стали.Это сделано для предотвращения накопления постоянного магнетизма в приспособлении.

Приварка к закрытому концу приспособлений «рожкового типа» уменьшает обратный удар

Сделайте приспособление достаточно длинным, чтобы при необходимости можно было использовать концевые лапки

Не используйте медную полосу, вставленную в стальной стержень, в качестве основы, как показано на рис. 3-48 . Стала частью панели резервного копирования увеличится дугами удара

Обеспечения непрерывного или закрытия зажима деталей, подлежащими швам сварки. Широкий прерывистый зажим может привести к образованию зазоров между точками зажима, что приведет к возникновению дуги

над зазорами.

Не вставляйте в приспособление большие куски стали только на одной стороне шва.Противовес с такой же массой на другой стороне

Понимая механику дуги и как правильно диагностировать ее в сварном шве, операторы должны иметь возможность исключить ее из своих приложений и иметь возможность создавать сварные швы без проблем, обычно связанных с дугой.

.Как сваривать алюминий TIG

Добавление большего количества присадочного металла – это один из методов, который можно использовать для достижения эффекта сложения монет при сварке алюминия с помощью GTAW.

Производство изделий из алюминия может помочь продлить срок службы деталей, снизить вес и обеспечить большую целостность при низких температурах, что делает этот материал хорошо подходящим для таких применений, как производство грузовиков и прицепов, криогенных трубопроводов и компонентов лодок.

Однако сварка алюминия сопряжена с некоторыми трудностями, от управления подводом тепла до обработки оксидного слоя.Газовая вольфрамовая дуговая сварка (GTAW) традиционно считалась основным методом сварки алюминия из-за высокой целостности сварного шва и эстетичного внешнего вида.

Достижение высококачественных сварных швов – и получение желанного внешнего вида – при сварке алюминия GTAW требует практики и навыков. Также полезно следовать некоторым основным передовым методам.

Преодоление проблем с алюминием с помощью GTAW

Хотя GTAW – медленный процесс и обычно не используется в высокопроизводительном производстве, он часто является хорошим выбором для сварки алюминия, где производительность не так важна, как качество и внешний вид.

При сварке алюминия методом газовой дуговой сварки (GMAW) присадочный металл подается в ванну, как только сварщик нажимает на спусковой крючок горелки. Эти «холодные пуски» могут привести к отсутствию плавления и недостаточному проникновению.

С помощью GTAW вы контролируете, когда добавляется присадочный металл, и можете образовать лужу и обеспечить надлежащее проникновение перед добавлением присадочного металла. Имейте в виду, что больший контроль над этой переменной добавляет еще один уровень сложности и навыков оператора по сравнению с другими процессами, такими как GMAW.

Правильный подвод тепла является критическим фактором успешной сварки алюминия GTAW. Поскольку алюминий обладает высокой проводимостью, тепло сварочной ванны можно быстро отвести. Эта характеристика требует значительного нагрева для образования сварочной ванны. Тем не менее, это тепло необходимо контролировать, чтобы предотвратить образование луж или прожог.

Нагрев при сварке зависит от силы тока и напряжения. Это означает, что чем выше напряжение дуги, тем больше мощности поступает в деталь. Хотя сварка более длинной дугой увеличивает напряжение дуги, что, в свою очередь, выделяет больше тепла, она также нагревает гораздо большую площадь материала.Это может стать причиной быстрого разрастания лужи. Чтобы этого не произошло, используйте дугу меньшей длины, чтобы локализовать тепло на небольшом участке.

Эти советы помогут не только правильно контролировать нагрев, но и улучшить результаты при сварке алюминия GTAW.

Используйте правильную полярность

Многие операторы, особенно те, кто плохо знаком со сваркой алюминия, могут не осознавать, что материал образует оксидный слой. Окисление алюминия имеет тусклый серебристый цвет, и его труднее увидеть, чем красное окисление или ржавчину на стали.Кроме того, температура плавления оксида алюминия примерно в три раза выше температуры плавления основного материала.

Алюминий является проводящим, поэтому тепло сварочной ванны можно быстро отвести. Эта характеристика требует подвода большого количества тепла для образования сварочной ванны, но контроль этого тепла является ключом к предотвращению неуправляемой лужи или прожога.

Перед сваркой очень важно очистить оксидный слой специальной проволочной щеткой из нержавеющей стали или твердосплавным резаком.Однако даже при надлежащей очистке оксидный слой немедленно начинает восстанавливаться, что может затруднить обзор сварочной ванны.

Это делает критически важным использование полярности переменного тока (AC) в процессе GTAW на алюминии. При переменном токе направление тока постоянно меняется по всему сварному шву. Полярность переменного тока обеспечивает очищающее действие, которое помогает удалить оксидный слой на алюминии, позволяя видеть расплавленную сварочную ванну.

Регулировка контроля баланса

Еще один шаг, который способствует получению хорошего сварного шва алюминия, – это установка правильного контроля баланса.Когда вы выполняете сварку с полярностью переменного тока, сварной шов имеет цикл отрицательного электрода (EN) и часть цикла положительного электрода (EP). EN часто считают стороной сварки переменного тока, в то время как EP – местом очистки или удаления оксидов. На современном сварочном оборудовании функция контроля баланса позволяет регулировать соотношение между ними в зависимости от того, что вы видите в сварочной ванне.

В то время как более старое оборудование имело действительно сбалансированное соотношение EN и EP 50-50, многие современные источники питания GTAW имеют заводскую настройку балансировки от 75 процентов EN до 25 процентов EP.Если во время сварки в луже появляются маленькие черные точки – часто называемые «перфорированием» – ваш контроль баланса не отрегулирован должным образом. Вращение регулятора баланса вниз, чтобы было меньше EN и больше EP, помогает удалить больше оксида во время сварки и должно уменьшить зазубривание.

Отключение EN для обеспечения большей очистки может потребоваться, когда вы свариваете материал, который находился в эксплуатации или подвергался воздействию элементов и, как следствие, имеет толстый оксидный слой, который не был полностью удален во время подготовки материала.Но имейте в виду, что при использовании более низкой настройки баланса (больше EP) большая часть тепла передается на вольфрам и может привести к сгибанию вольфрамового наконечника назад, что влияет на вашу способность контролировать направление дуги и расположение сварного шва.

Регулировка регулятора баланса не отменяет необходимости надлежащей подготовки материала и очистки при сварке алюминия.

Установка выходной частоты переменного тока

Еще одним фактором, упрощающим установку сварного шва, является выходная частота переменного тока. Это также можно настроить и отрегулировать на современных источниках сварочного тока.Выходную частоту переменного тока не следует путать с высокочастотным зажиганием дуги, которое используется только для зажигания дуги.

Выходная частота указывает, сколько раз в секунду источник питания переключает полярность. Старые источники питания GTAW имеют частоту 60 Гц, которая определяется входной мощностью, но современное оборудование имеет заводскую предустановку выходной частоты 120 Гц. Чем выше выходная частота переменного тока, тем стабильнее становится дуга. Это приводит к более плотному и узкому столбу дуги, что обеспечивает больший контроль направления, что позволяет легче выполнять сварку в ограниченном пространстве и точно выполнять сварку без отклонения дуги.

Понижение выходной частоты переменного тока до 80 или 90 Гц обеспечивает более широкий конус дуги, что может быть полезно при сварке внешнего углового соединения.

Используйте выходную частоту от 150 до 250 Гц для тонких материалов, которые требуют точного размещения сварного шва, чтобы предотвратить нагрев большой площади или прожиг. Для сварки толстых материалов низкая частота переменного тока от 80 до 120 Гц обычно хорошо подходит для материалов толщиной 3⁄8 дюйма и более и поможет вам получить более широкий профиль сварного шва.

Правильный подвод тепла является критическим фактором успешной сварки алюминия GTAW.

Используйте соответствующую силу тока

В GTAW сила тока регулируется ножной педалью или кончиком пальца, но лучше всего установить соответствующую максимальную силу тока на оборудовании. Практическое правило для алюминия GTAW – использовать 1 ампер на каждую тысячную (0,001) толщины материала. Другими словами, для сварки основного материала толщиной 1⁄8 дюйма (0,125) потребуется около 125 ампер.

Когда основной материал имеет толщину более дюйма, практическое правило начинает отклоняться, и требуется не такая большая сила тока.Например, вы можете сваривать 3⁄8 дюйма. материал с источником питания на 280 ампер.

Геометрия соединения также может повлиять на необходимую силу тока. Когда вы свариваете тройник, тепло может течь в трех направлениях, по сравнению со сваркой стыкового соединения, где тепло может течь только в двух направлениях. Это означает, что тройник требует большего количества тепла.

Независимая установка силы переменного тока

Некоторые современные источники сварочного тока позволяют независимо устанавливать силу переменного тока, что помогает достичь большей проницаемости и производительности.

С помощью этой функции вы можете увеличить силу тока в течение части цикла EN, чтобы добиться большего провара в сварном шве, поскольку большая сила тока обычно коррелирует с большим проваром.

Эта функция обычно используется в приложениях с более высоким током, которым может потребоваться всего 200 ампер для цикла EP для достижения необходимой очистки от оксидов, но вам может потребоваться 300 ампер для цикла EN, чтобы достичь большего проникновения. Независимая установка силы переменного тока также может предотвратить необходимость увеличения размера вольфрама, так как большая часть тепла передается на вольфрам в EP-части цикла.Источник питания с правильной технологией позволяет вам регулировать каждую силу тока независимо для достижения желаемых результатов.

Контроль баланса и независимая сила переменного тока могут звучать одинаково, но они управляют двумя разными аспектами. Регулировка регулятора баланса влияет на уровень очистки оксидов, в то время как регулировка силы тока переменного тока может обеспечить большее проникновение при сохранении геометрии вольфрама.

Добавить присадочный металл для укладки в стопку монет

Добавление больше присадочного металла – это одна из техник, которые можно использовать для получения эффекта уложенной стопки при сварке алюминия с помощью GTAW.

Поскольку присадочный металл представляет собой твердое тело, которое превращается в расплавленную жидкость, для изменения состояния материала требуется энергия – например, если положить кубики льда в стакан с горячей водой. Кубики льда тают, но вместе с тем охлаждают жидкость.

Та же идея применима к добавлению присадочного металла во время GTAW. Добавление большего количества присадочного прутка вызывает охлаждающий эффект на задней стороне сварочной ванны, что помогает придать готовому сварному шву вид стопки копеек. Добавление большего количества присадочного металла с каждым нанесением обеспечивает более выраженный внешний вид, тогда как добавление меньшего количества присадочного металла с каждым нанесением обеспечивает довольно гладкий вид сварного шва.

Хотя в этом нет необходимости, некоторые операторы также используют ножную педаль для изменения силы тока, чтобы добиться эффекта стопки монет. Разные сварщики используют разные методы, но могут добиться схожих результатов.

Сделайте безопасность приоритетом

Хотя GTAW традиционно представляет собой чистый процесс сварки без брызг, по-прежнему важно использовать надлежащие средства индивидуальной защиты, включая защитные очки, сварочную куртку, перчатки и сварочный шлем. Поскольку алюминий обладает высокой отражающей способностью и требует большого количества энергии для сварки, интенсивность дуги GTAW может вызвать солнечные ожоги открытых участков кожи.

Поскольку очень важно четко видеть дугу при сварке алюминия, подумайте о новой технологии каски, которая улучшает видимость и четкость сварочной ванны. Технология, доступная на некоторых шлемах с автоматическим затемнением, позволяет большему количеству цветов проходить через линзу, поэтому вы можете видеть больший контраст между объектами в области просмотра. Это может помочь вам добиться лучших результатов, уменьшив напряжение глаз и усталость.

.Какое положение при сварке выбрать

Человек, у которого появилось желание научиться сварочному делу, зачастую сталкивается с вопросом о том, какое положение при сварке выбрать. Ведь в зависимости от того, какое было выбрано положение и угол наклона электрода, определяется качество и надежность проделанной работы. Учитывая это, каждый нынешний сварщик-специалист наверняка когда-то задавался этим вопросом.

Сварка – это процесс, который позволяет создавать неразрывные соединения между несколькими элементами.

Сварка – это процесс образования неразъемного соединения с непрерывной структурой (т. е. создание единого цельного металла). Основным источником нагрева металла является сварочная дуга.

Дуга – это длительный устойчивый электрический разряд между двумя электродами в газовой среде, находящимися под напряжением.

Читайте также:

Как применяют сварочный кабель.

Правила использования газовой горелки.

О сварке алюминия аргоном читайте здесь.

Угол расположения электрода при сваривании

Положения электрода при сварке.

Угол наклона и положение электрода при сварке определяют, как быстро металл будет прогреваться. В основном электрод держится под углом в 45-90° к горизонтали. А самым удобным большинство сварщиков считают угол в 75°.

Оптимальное решение в подборе угла наклона основывается на выборе шва, который планируется для изготовления. Чем больше угловая вертикаль, тем глубже будет плавление металла, а шов гораздо меньше будет выпирать. Это происходит из-за того, что дуга производит давление на металлическую ванну и дает ей растекаться по краям. Находясь под наклоном, электрод с помощью силы дуги приподнимает шов и делает его более выпуклым.

Для качественного выполнения работ применяется короткая дуга. Если электрод выставлен перпендикулярно, металлическая ванна образовывается и растекается довольно быстро. Чтобы уменьшить провар на тонкой пластине, кладется ограниченное количество металла для малого шва. Если электрод держать под наклоном, тепло будет уходить из металлоконструкции и позволит уменьшить скорость электросварки для формирования швов. А если его наклон слишком большой, сварочный материал не прогреется, ванна будет узкая, а шов будет выпирать, и вы потеряете управление по краям. Для большинства подогнанных стыковых частей можно поддерживать постоянный угол наклона, чтобы получался плотный шов. Однако в некоторых ситуациях необходимо будет менять положение электрода при сваривании. Чтобы заполнить зазоры, можно будет сделать уклон более сильным, замедляя перенос металла и удерживая размер шва. Потом поднять электрод, чтобы закончить шов. Чтобы сохранять правильное расположение угла, требуется практика. При электросварочных работах нужно поддерживать свободное и расслабленное состояние.

Конструкция, которую планируют соединить методом сваривания, имеет свойство располагаться в разных плоскостях – это зависит от технологических требований выполнения данных работ. От их расположения в пространстве напрямую зависит сварное соединение и направленность шва, что позволяет подобрать специалиста в этой области и выяснить наилучший метод сваривания.

Положение пространственных кромок, которые в первую очередь подготавливаются для последующего соединения в единую конструкцию различных металлических образцов, определяет расположение швов при сварке. Существуют четыре главных положения сварочных работ: нижнее, потолочное, вертикальное и горизонтальное.

Вернуться к оглавлению

Нижнее расположение

Таблица электродов для сварки.

Такое положение зачастую применяется в тех случаях, когда подвергаются свариванию простейшие элементы и если качество соединяющего рубца не имеет особого значения. Расположение свариваемых деталей горизонтально, а электрод должен быть в вертикальном положении.

С нижнего положения можно выполнить работу двухстороннего сваривания металлического элемента, толщина которого составляет 8 мм, а также одностороннее, с толщиной, не превышающей 4 мм. Во всех приведенных выше случаях конструкция будет достаточно прочной. Единственными моментами, которые могут оказать влияние на качество, являются:

- выбор диаметра электрода;

- размер и толщина свариваемых деталей, а также зазор между ними;

- сварочный ток и его величина.

В большинстве случаев сварка в нижнем положении является лучшим вариантом для соединения в одну конструкцию различных элементов на производстве.

В процессе расплавления электродный металл под действием естественной силы тяжести переносится в сварочную ванну, расположенную в горизонтальной плоскости. Единственный изъян данного положения – это вероятность возникновения прожогов, в связи с этим необходимо обеспечить максимально полное плавление, чтобы не допустить их появление. Данную задачу способен выполнить сварщик, не имеющий большого опыта в работе и повышенной квалификации. Не учитывая этого незначительного недостатка в нижнем положении, есть смысл отдать предпочтение такому виду и стараться задействовать его на различных этапах проектирования работ по сварке.

Вернуться к оглавлению

Вертикальное расположение

В процессе сваривания вертикального шва ванна плавленого металла под действием силы тяготения стекает вниз. В связи с этим его ведут короткой дугой с целью попадания расплавленных металлических капель в центр шва. При этом сам электрод краткими движениями слегка отводят от ванны, тем самым давая капле застывать. В основном соединения в вертикальном положении осуществляются снизу вверх, в этом случае нижний, уже застывший кратер не даст возможности растекаться металлической ванне.

Угол наклона электрода в данном случае обычно вниз или вверх. Когда сварщик наклоняет его вниз, он получает возможность просматривать, как распределяется металлическая ванна по стыку шва. Если нужно выполнить соединение сверху вниз, электрод необходимо сначала выставить в положение, а когда образуется капля, потихоньку опускать ее ниже, возникает очередной кратер, и капля может удерживаться от потека вниз благодаря более короткой дуге. Лучше всего вертикальный шов сваривать на небольшом токе с диаметром электрода 0,4 см. В этом случае получится малый объем расплавленного металла в шовном кратере.

Вернуться к оглавлению

Горизонтальное расположение

Схемы движения электрода при горизонтальной сварке.

Чтобы выполнить горизонтальный шов, в верхнем листе проделывают скос кромок с целью сократить протекания расплавленного металла. Прежде чем перевести дугу на верхний лист, ее возбуждают на кромке нижнего листа, ведя вверх металлическую каплю. Также существует вариант горизонтального сваривания при участии продольных валиков. Первый накладывается при помощи электрода в диаметре 0,4 см, а остальные – 0,5 см.

Когда создается шов в горизонтальном положении, опытные сварщики рекомендуют удерживать угол электрода в 90-80°.

Нужно отметить, что дуга должна гореть максимально возможной мощностью, чтобы была возможность глубоко проплавить металлоизделие. Это значительно уменьшит влияние козырька, образующегося при сваривании электродом, расположенным под углом меньше 80°.

Чтобы получить нужную ширину шва и усиления валика, необходимо учитывать скорость сваривания, длину дуги. Соединения должны создаваться по направлению к сварке, а движения при этом должны быть колебательными.

Выдерживать угол электрода нужно, отталкиваясь от поведения образуемого шлака. Учитывая, что шлак попадает на корму, находящуюся снизу, сваривание может происходить под углом наклона 90°, а в редких моментах – и вовсе углом вперед.

Вернуться к оглавлению

Потолочное расположение

Такое положение для сваривания считается самым трудоемким. Такие соединения проделывают самой мощной дугой. Чтобы облегчить себе задачу сварки в потолочном положении, самые толстые поверхности делают менее поддающимися к расплавлению, чем электродный металл. Учитывая, что толстое покрытие конструкции плавится, гораздо медленнее электродного металла, оно образует в самом конце небольшой чехол, который содержит расплавленные капли ванны.

Шов выполняется методом приближения и удаления электрода к ванне. В процессе удаления капли на шве застывают, а дуга гаснет. При работе в потолочном положении, как и при выполнении горизонтальных и вертикальных швов, ток делают меньше, чем при сваривании элемента той же толщины в нижнем положении, на 10-20 %, а электрод стараются выбирать с небольшим диаметром.

Новичкам. Как держать одинаковый наклон электрода во время сварки для хорошего шва | Ручная дуговая сварка

Одна из причин, почему получается красивый качественный шов, это постоянный угол наклона электрода на всём протяжении сварки. Опытные ребята над этим даже не задумываются, тут всё происходит на рефлексах.

А начинающие часто сильно меняют угол наклона во время процесса. Так делать нежелательно, поэтому покажу как всё время сохранять один и тот же угол электрода к детали.

В большинстве случаев при сварке сам электрод нужно держать примерно под 45 градусов к свариваемой детали. Так будет оптимальная глубина проплавления металла и давление дуги хорошо сгоняет шлак-для электродов с рутиловым покрытием.

Если зажимаем электрод в держаке под 90 градусов. Первые моменты сварки угол к детали в 45 градусов контролируется без проблем. Но вскоре возникают сложности.

Когда сгорает примерно половина электрода-это для стержней 3 мм. Ручка держака начинает упираться в деталь-если деталь длинная. Новички начинают поднимать ручку держака и угол наклона электрода изменяется. Это нежелательно.

Просто нужно ручку держака уводить вправо, против часовой стрелки. Чем короче становится электрод, тем сильнее уводим вправо ручку. Можно уводить влево, но так будет просто неудобно кисти продолжать сварку. Наверное левшам будет проше увести влево, не знаю, я правша.

Если зажать электрод в держаке под 45 градусов, то здесь вообще проблем нет. На всём протяжении шва угол легко контролируется и до конца электрода не нужно ничего делать, просто свариваем. Единственное, пока горит первая треть электрода будет небольшое напряжение в кисти. Дальше все нормально.

Сварка потолочных швов. Просто закрепим электрод в держаке под 45 градусов. Держать ручку в кисти в горизонтальном положении удобно, поэтому электрод идёт как нужно к свариваемым деталям под 45 градусов. Для вертикальных и горизонтальных швов есть одна сложность, сейчас покажу.

Само собой электрод в держак крепим под 45 градусов. Но чтобы электрод был к детали под 45 градусов, нужно ручку держака контролировать строго вертикально. Кисти руки такое положение не совсем удобно. Поэтому кисть стремится к нормальному положению и получится вот такой небольшой завал вперёд. Тут уже электрод не будет к детали под 45 градусов. Что мы делаем.

Просто немного подгинаем электрод в держаке немного вверх. С учётом завала держака в кисти немного вперёд, это действие компенсирует недостаток в угле в 45 градусов для вертикальных и горизонтальных швов.

Когда человек только начал знакомиться с ручной дуговой сваркой, эти простые советы немного облегчат ему первые шаги. Со временем наработается свой стиль сварки. У каждого сварщика он есть и у каждого разный.

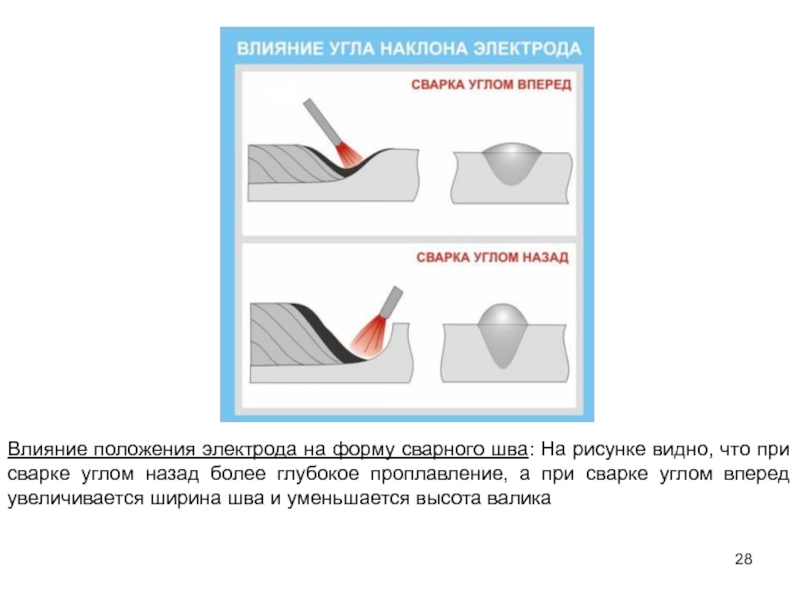

Влияние угла наклона электрода и изделия

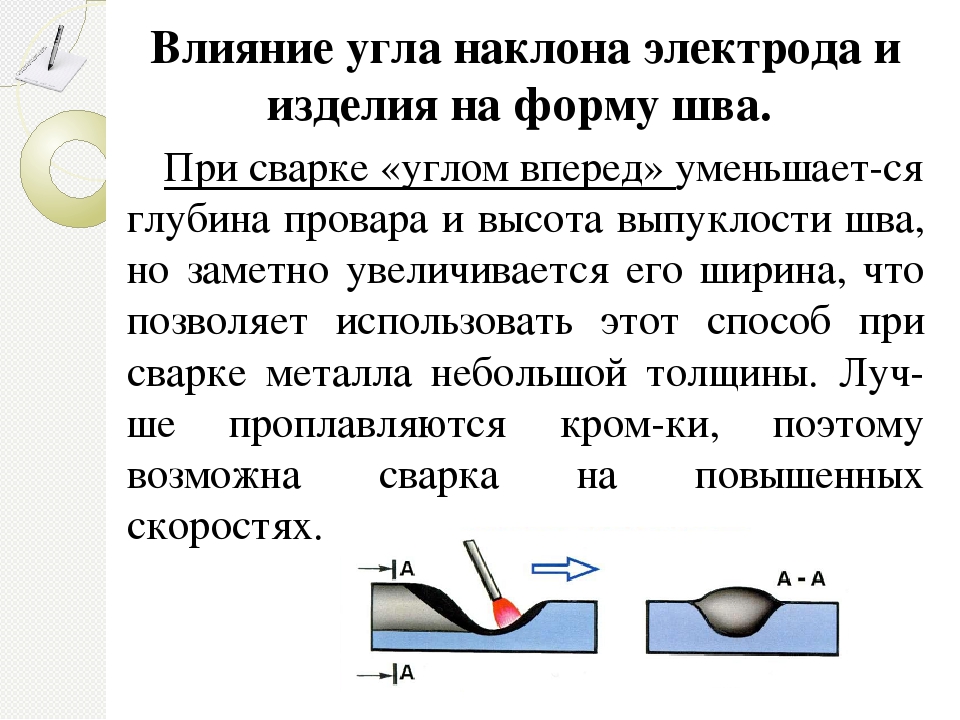

СВАРКА УГЛОМ ВПЕРЕД

При сварке углом вперед уменьшается глубина провара и высота выпуклости шва, но заметно возрастает его ширина, что позволяет использовать этот способ при сварке металла небольшой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях

СВАРКА УГЛОМ НАЗАД

При сварке углом назад глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор

СВАРКА НА СПУСК

Глубина провара уменьшается, ширина шва увеличивается

СВАРКА НА ПОДЪЕМ

Глубина провара увеличивается, ширина шва уменьшается

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ КОНСТРУКЦИОННЫХ НИЗКОУЛЕРОДИСТЫХ СТАЛЕЙ

Толщина металла, мм | СОЕДИНЕНИЕ | |||||

СТЫКОВОЕ | ТАВРОВОЕ | НАХЛЕСТОЧНОЕ | ||||

Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | |

1 | 25-35 | 2 | 30-50 | 2 | 30-50 | 2,5 |

1,5 | 35-50 | 2 | 40-70 | 2-2.5 | 35-75 | 2,5 |

2 | 45-70 | 2,5 | 50-80 | 2,5-3 | 55-85 | 2,5-3 |

4 | 120-160 | 3-4 | 120-160 | 3-4 | 120-180 | 3-4 |

5 | 130-180 | 3-4 | 130-180 | 4 | 130-180 | 4 |

10 | 140-220 | 4-5 | 150 – 220 | 4-5 | 150 – 220 | 4-5 |

15 | 160 – 250 | 4-5 | 160 – 250 | 4-5 | 160 – 250 | 4-5 |

20 | 160-340 | 4-6 | 160-340 | 4-6 | 160-340 | 4-6 |

Сварка покрытым электродом (ММА)

СВАРКА ПОКРЫТЫМ ЭЛЕКТРОДОМ

Режимы ручной дуговой сварки покрытыми электродами

Под режимом сварки понимают совокупность контролируемых параметров, определяющих сварочные условия. Выбор режима предусматривает определение значений параметров, при которых обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяют на основные и дополнительные. К основным параметрам ручной дуговой сварки покрытыми электродами относят диаметр электрода, силу сварочного тока, род и полярность его, напряжение дуги. К дополнительным относят состав и толщину покрытий, положение шва в пространстве, число проходов.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении составляет:

S, мм … 1-2 3-5 4-10 12-24 30-60

d, мм … 2-3 3-4 4-5 5-6 6 и более

Выполнение вертикальных, горизонтальных и потолочных швов независимо от толщины свариваемого металла производится электродами небольшого диаметра (до 4 мм), так как при этом легче предупредить стекание жидкого металла и шлака из сварочной ванны. При сварке многослойных швов для лучшего провара корня шва первый шов сваривают электродом диаметром 3-4 мм, а последующие – электродами большего диаметра.

Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении шва для электродов диаметров 3-6 мм сила тока может быть определена по соотношению ТОК = (20 + 6d)d; для электродов диаметром менее 3 мм ТОК = 30d.

Из приведенной зависимости следует, что допустимая сила тока ограничена. При большой силе тока наблюдается перегрев стержня электрода. В результате ухудшаются защитные свойства покрытия, его осыпание со стержня, нарушается стабильность плавления электрода.

При сварке на вертикальной плоскости силу тока уменьшают на 10-15%, а в потолочном положении-на 15-20% против выбранного для нижнего положения шва.

Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога и при сварке легированных сталей во избежание их перегрева. При сварке углеродистых сталей-применяют переменный ток исходя из учета экономичности процесса.

Основные положения сварки. Ручную сварку можно производить во всех пространственных положениях шва, однако следует стремиться к нижнему положению, как более удобному и обеспечивающему лучшие условия для достижения высокого качества сварного шва.

Технология выполнения ручной дуговой сварки

Технология выполнения ручной дуговой сварки предусматривает способ возбуждения дуги, перемещения электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.

Возбуждение дуги осуществляется при кратковременном прикосновении конца электрода к изделию и отведении его на расстояние 3-5 мм. Технически этот процесс можно осуществлять двумя приемами: касанием электрода впритык и отводом его вверх; чирканием концом электрода, как спичкой, о поверхность изделия.

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах Lд = 0,5d +1,

где:

Lд – длина дуги, мм;

d – диаметр электрода, мм.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

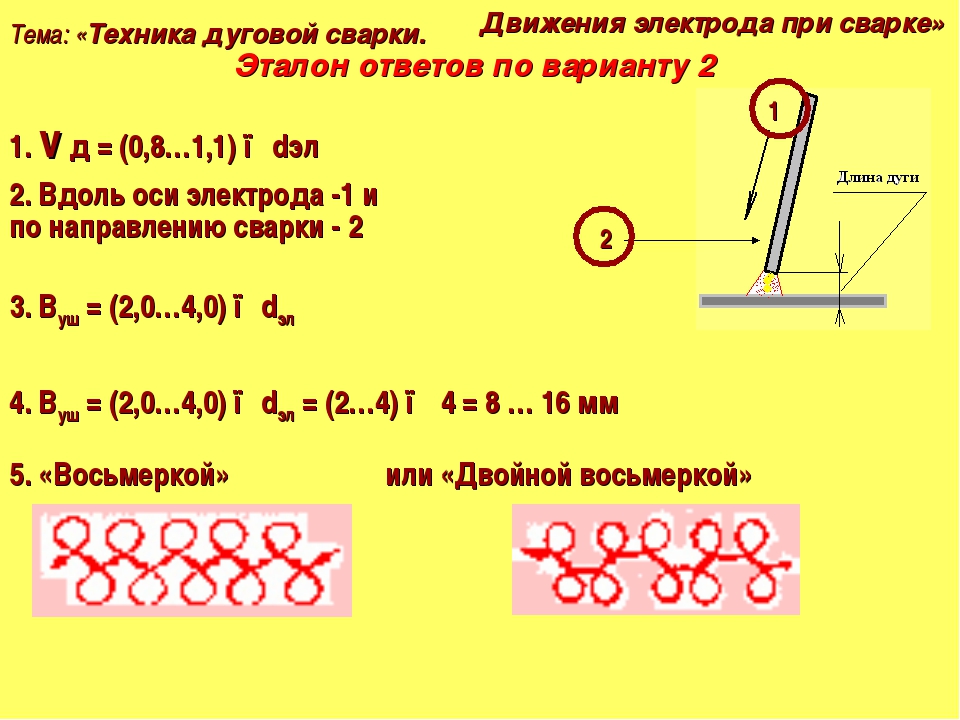

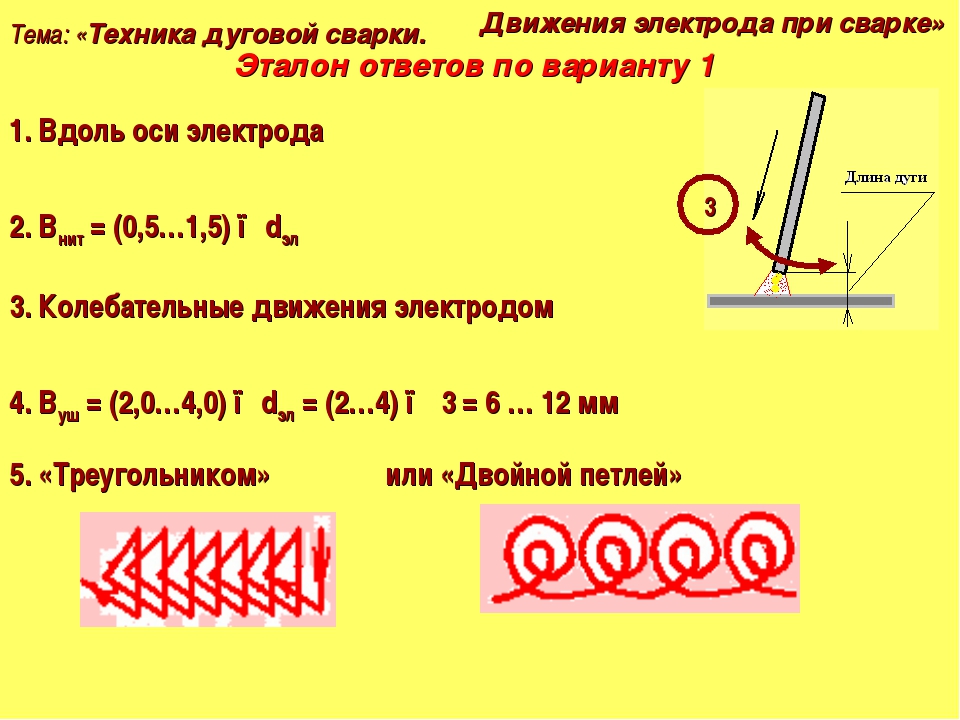

Для образования сварного шва электроду придается сложное движение в трех направлениях. Первое движение – это поступательное движение электрода по направлению его оси. Оно производится со скоростью плавления электрода и обеспечивает поддержание определенной длины дуги. Второе движение электрода направлено вдоль оси шва и производится со скоростью сварки. В результате этих двух движений образуется узкий, шириной не более 1,5 диаметра электрода, так называемый ниточный шов. Такой шов применяется при сварке тонкого металла, а также при выполнении, корня шва при многослойной (многопроходной) сварке. Третье движение – это колебание конца электрода поперек оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода поперек оси шва могут быть различными и определяются формой, размером и положением шва в пространстве.

При горении дуги в жидком металле образуется кратер, являющийся местом скопления неметаллических включений, что может привести к возникновению трещин. Поэтому в случае обрыва дуги (а также при смене электрода) повторное зажигание ее следует производить впереди кратера, а затем переместить электрод назад, переплавить застывший металл кратера и только после этого продолжить процесс сварки. Сварщик должен внимательно следить за расплавлением кромок деталей и торца электрода, проплавлением корня шва и не допускать затекания жидкого металла впереди дуги.

Заканчивают сварку заваркой кратера. Для этого или держат неподвижно электрод до естественного обрыва дуги, или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают.

Выполнение стыковых швов. Стыковые швы применяют для получения стыковых соединений. Стыковые соединения со скосом одной или двух кромок могут выполняться однослойными или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше проварить их. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в месте зазора между кромками. При сварке многослойным швом после заполнения каждого последующего слоя предыдущий слой тщательно зачищают от шлака, так как в противном случае между отдельными слоями могут образоваться шлаковые включения. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Сварку соединений ответственных конструкций большой толщины (свыше 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каскадом. При сварке блоками (рис. 1.6) сначала в разделку кромок наплавляют первый слой небольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона «сварки все время находится в горячем состоянии, что предупреждает появление трещин. При каскадном методе выполняется обратно ступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них.

Рис.1

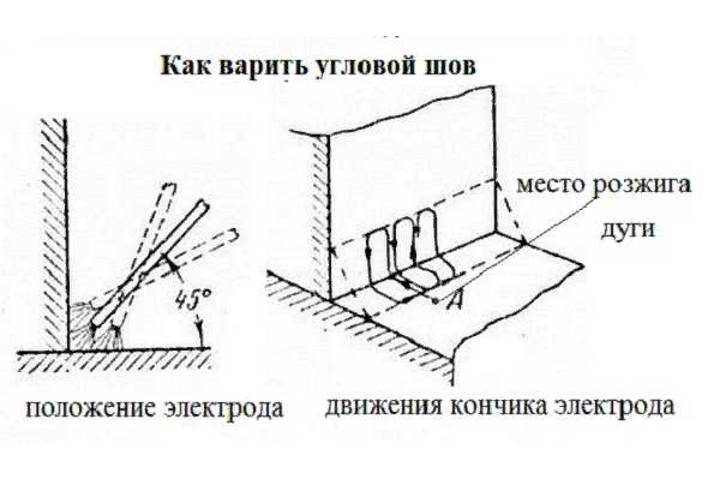

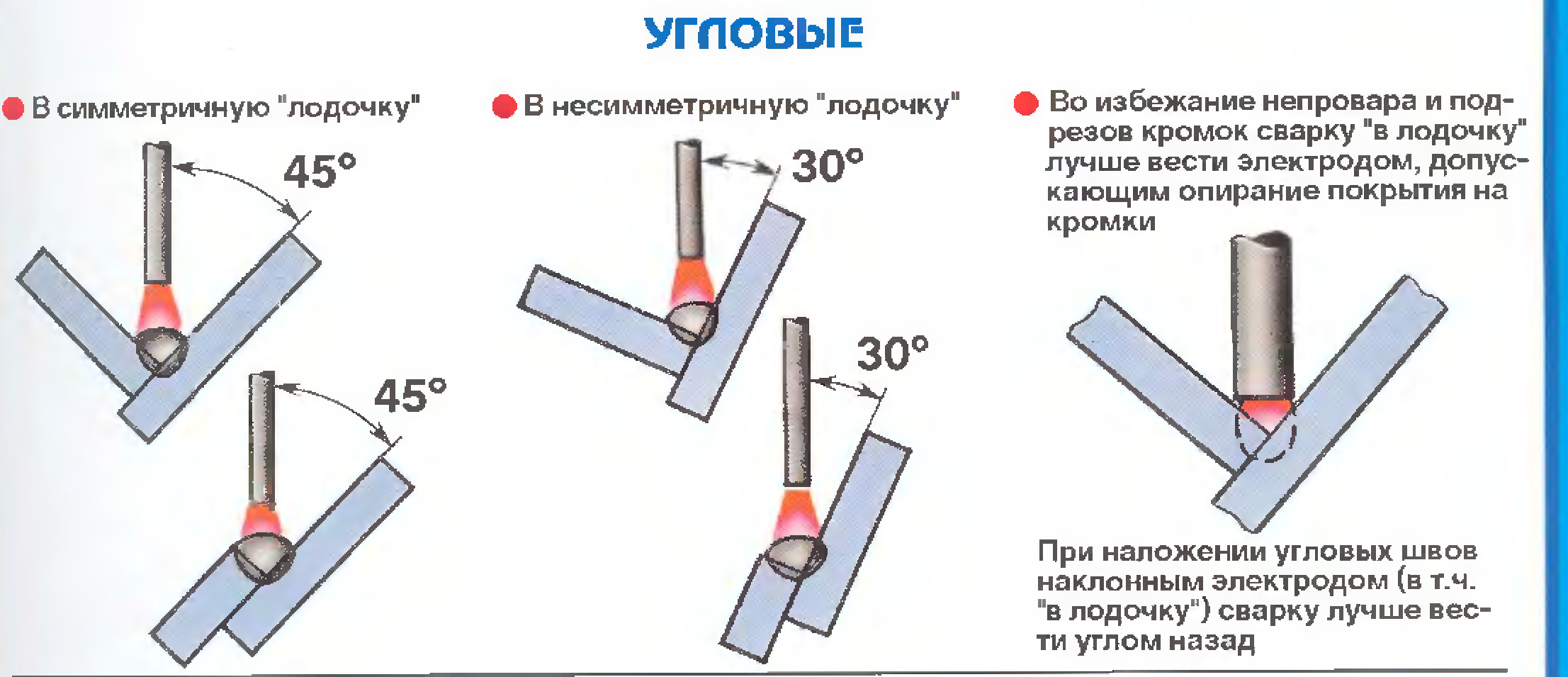

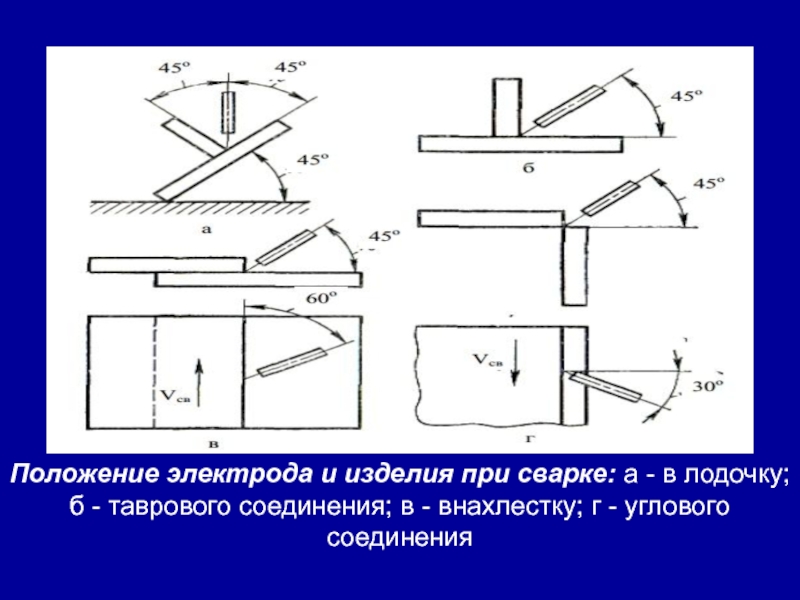

Выполнение угловых швов. Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварка угловым швом может производиться наклонным электродом и «в лодочку». При сварке наклонным электродом возможно неполное про-плавление корня шва или кромки горизонтальной детали. Во избежание непровара дугу возбуждают на горизонтальной полке в точке, отступив от границы шва на 3-4 мм. Затем дугу перемешают к вершине шва, где ее несколько задерживают для лучшего провара его корня, и поднимают вверх, проваривая вертикальную полку. Такой же процесс после некоторого перемещения электрода вперед повторяют и в обратном направлении. Угол наклона электрода в процессе сварки изменяется в зависимости от того, на какой полке в данный момент горит дуга. Начинать процесс сварки на вертикальной полке нельзя, так как в этом случае расплавленный металл с электрода будет натекать на еще холодный основной металл горизонтальной полки, в результате чего образуется непровар. На вертикальной же полке возможно образование подрезов. При многослойной сварке для лучшего провара корня шва первый слой выполняют узким или ниточным швом электродом диаметром 3-4 мм без колебательных движений.

При сварке угловым швом «в лодочку» наплавленный металл располагается в желобке, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар его корня.