об этом должен знать каждый сварщик

О чем статья:

Когда нельзя варить сваркой: об этом должен знать каждый сварщик

Если вы стали счастливым обладателем сварочного аппарата, то, не спешите сразу же опробовать его в работе. Всегда помните о том, что сварка является очень опасным занятием, а сам сварочный аппарат, можно причислить к категории травмоопасных инструментов.

Конечно же, сварочный аппарат — это не болгарка, где быстро крутится диск, от чего опасность получить травму только возрастает. Тем не менее, питание сварочного аппарата происходит от напряжения. Следовательно, он несёт повышенную опасность для работы.

Чтобы безопасно варить сваркой, нужно понимать, когда это можно делать, а когда нельзя. Только так можно обезопасить себя и окружающих от получения травмы при работе со сварочным аппаратом.

Когда нельзя варить сваркой

Само собой разумеется, что сварочный аппарат нужно заземлять. Это предотвратит удар током вследствие его утечки на корпус. Однако этого мало.

Однако этого мало.

Варить сваркой не допускается в ряде следующих случаев:

Сварка в сырую погоду — риск поражения электрическим током возрастает в разы. Тем более нельзя чтобы сварочный аппарат находился под дождём, что неминуемо приведёт к короткому замыканию с последующим возгоранием проводов.

Если приходится варить в сырую погоду, не под дождём, то нужно предусмотреть все моменты, которые касаются безопасности. Во-первых, следует надеть сухую резиновую обувь. Во-вторых, на руках должны быть сухие перчатки.

Главное при сварке в сырую погоду не дотрагиваться влажными руками до корпуса сварочного аппарата или металлических частей, которые свариваются. Это правило убережет от поражения током во время сварки.

Можно ли варить неисправным инвертором

Ответ, на этот вопрос следующий: категорически нет! Если есть хоть малейшее подозрение на то, что сварочный аппарат неисправен, использовать его в работе уже нельзя. Ну, например, при дотрагивании до корпуса сварочного аппарата слышно как он пробивает током.

Ну, например, при дотрагивании до корпуса сварочного аппарата слышно как он пробивает током.

В условиях сильной задымлённости

Кроме того, не допускается варить в закрытых емкостях, которые использовались для хранения горюче-смазочных материалов. Нельзя забывать о том, что даже одна искра в данном случае может стать причиной возникновения взрыва, из-за скопления паров.

Также стоит помнить о том, что ручная дуговая сварка всегда сопровождается сильным выделением дыма, а он очень вредный. Поэтому варить в закрытых помещениях нельзя. Помещения должны быть обустроены нормальной вентиляцией. При несоблюдении данного правила можно легко задохнуться.

Сварка без маски

Ну и, само собой разумеется, ни в коем случае нельзя варить, если нет сварочной маски. Даже если нужно чего-то там немного прихватить, а маски нет, то, лучше отказаться от сваривания.

Во-первых, вы рискуете поймать «зайчиков» даже от непродолжительной сварки без маски. Во-вторых, вы легко можете обжечь кожу лица и получить так называемый «сварочный загар».

Нельзя пренебрегать техникой безопасности при сварке. В противном случае можно серьёзно пожалеть о покупке сварочного аппарата, получив тяжёлые травмы для здоровья.

Дуговая сварка: технология, разновидности, схемы

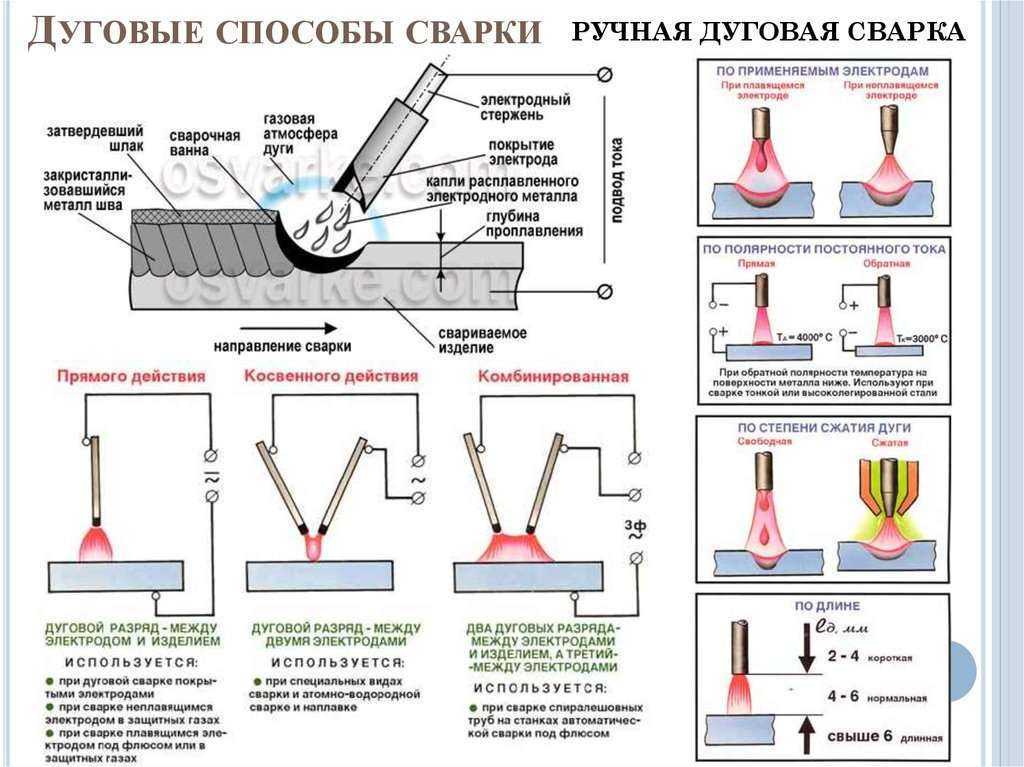

Дуговая сварка является популярной технологией соединения металлических изделий. Ее изобрели больше 100 лет назад, но активно применяют до сих пор. Метод характеризуется высокой производительностью и универсальностью, поэтому он активно используется при обработке разных типов металлов.

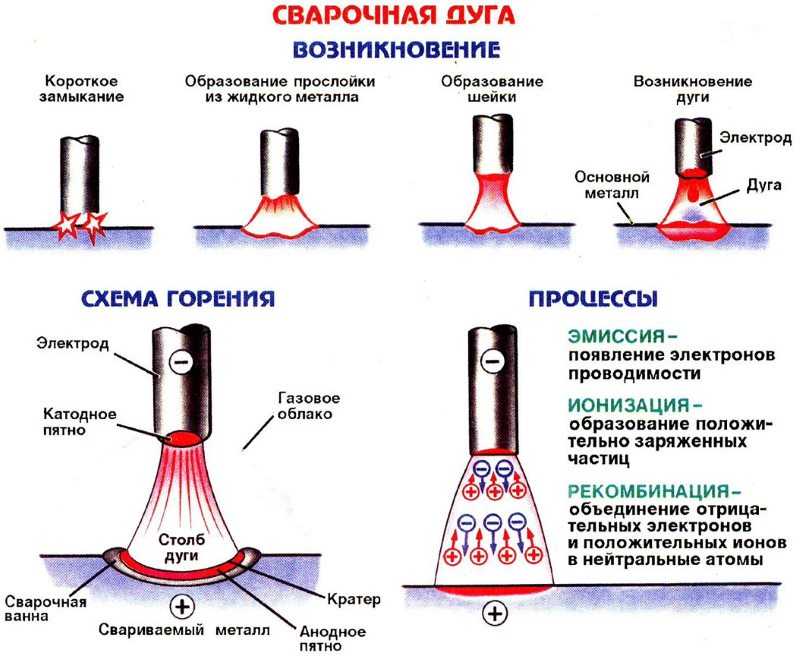

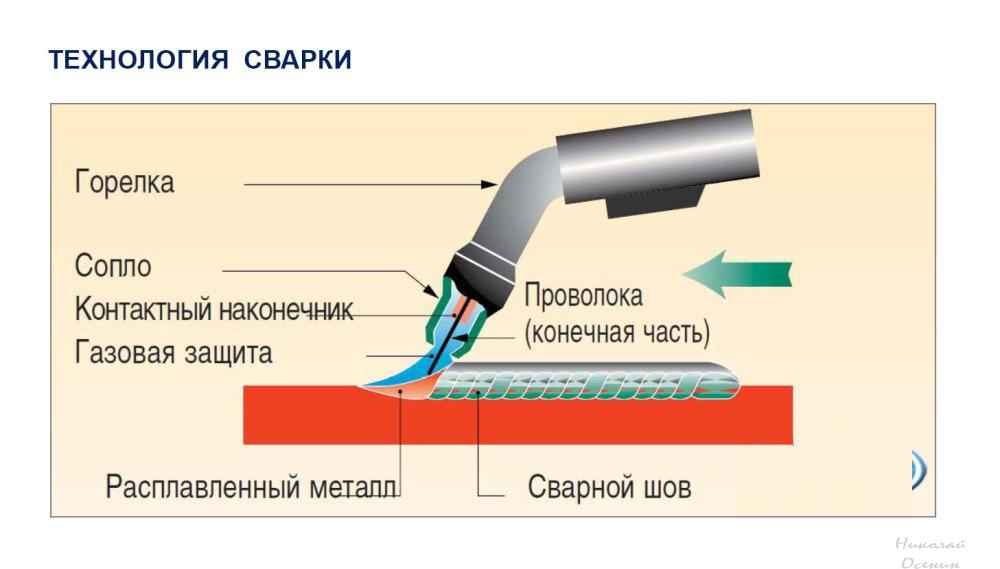

Электродуговая сварка предусматривает применение большой силы тока с невысоким напряжением. Оно подается как на электрод, так и на обрабатываемую заготовку, в результате чего происходит формирование электрической дуги. Ее температура достигает 5 000° C, что приводит к расплавлению кромок металлических деталей.

При одновременном плавлении электрода и заготовки образуется сварочная ванна, где протекают ключевые процессы сварки. Взаимодействие металла электрода с соединяемым изделием способствует появлению шлака. Он постепенно поднимается на поверхность сварочной ванны и создает защитное покрытие.

Он постепенно поднимается на поверхность сварочной ванны и создает защитное покрытие.

Технология предполагает использование 2 типов электродов:

- Неплавящихся.

- Плавящихся.

Первые формируют сварной шов с помощью специальной присадочной проволоки, которая подается в зону действия дуги. Последние могут создавать шов без дополнительных присадок.

Для сохранения устойчивости дуги к рабочим элементам добавляют натрий, калий или другие присадки с повышенной ионизацией.

Чтобы предотвратить окисление сварного шва, задействуют такие газы:

- Гелий.

- Аргон.

- Углекислый газ.

Для электродуговой сварки подходит как переменный, так и постоянный ток. Однако последний тип считается более востребованным, поскольку он сокращает интенсивность разбрызгивания расплавленных частиц.

Разновидности электродуговой сварки

Классификация осуществляется с учетом нескольких факторов.

В зависимости от способа защиты сварочной ванны от окружающих воздействий выделяют такие разновидности:

- Газовая.

- Шлаковая.

- Газошлаковая.

По степени автоматизации технология бывает ручной, механизированной или автоматической.

Ручной метод

Ручная дуговая сварка покрытыми электродами была изобретена в конце XIX в. российским ученым Николаем Бернардосом. С момента открытия прошло больше 100 лет, поэтому методика была усовершенствована и модифицирована. Сегодня сварщики используют не угольные электроды, а плавящиеся стержни.

Схема ручной сварки применяется как на предприятиях, так и в монтажных условиях. Это обусловлено ее доступностью и эффективностью. Кроме того, сварочное оборудование может функционировать без остановок до 10 часов в день.

Технологический процесс подразумевает ручное замыкание электрической дуги, которая расплавляет заготовку и стержень электрода.

Для получения тока используют такие устройства:

- Генераторы.

- Трансформаторы.

- Преобразователи.

- Другие приборы, подающие постоянный или переменный ток.

Сварка осуществляется с помощью 2 кабелей (+ и -). 1 провод размещается на заготовке, а второй с держателем электрода — в руке специалиста. Полярность зависит от типа кабеля.

В качестве защиты сварочной ванны от атмосферных газов используются специальные составы, которыми пропитывается электрод. Под действием высоких температур покрытие выделяет газ и препятствует проникновению кислорода в зону действия дуги. При отсутствии обмазки процесс был бы невозможен.

Технология применяется в следующих сферах:

- В машиностроении.

- При обустройстве теплотрасс и магистралей газо- и водоснабжения.

- В производстве кораблей.

- При ремонтных работах на СТО.

С помощью ручной методики обрабатывают углеродистую сталь в любом положении. Если установить электрод с медным покрытием, это позволит сваривать чугун. Обработка рабочих элементов нержавеющей сталью подходит для сваривания легированных типов стали.

Автоматическая электродуговая сварка

Метод был открыт в 30-х гг. XX в. Его ключевые процессы, включая подачу проволоки и сохранение длины дуги, полностью автоматизированы.

XX в. Его ключевые процессы, включая подачу проволоки и сохранение длины дуги, полностью автоматизированы.

Среди преимуществ способа выделяют:

- Высокую производительность.

- Минимальные потери электродов (до 2%).

- Надежную защиту рабочей зоны.

- Низкую чувствительность к появлению оксидов.

- Возможность проведения сварки без защитных приспособлений для глаз, поскольку дуга находится в закрытом состоянии.

- Низкую скорость остывания металла, что улучшает свойства металла шва.

- Отсутствие сложностей в получении базовых навыков.

Однако принцип технологии имеет и недостатки. Они связаны с трудозатратами на производство и подготовку флюсов, а также рядом сложностей при корректировке положения дуги относительно свариваемой конструкции.

Автоматический способ применяется как в цехе, так и в монтажных условиях. Он подходит для соединения металлических основ толщиной от 1,5 до 150 мм.

Сварка в газовой среде

Такой способ отличается от привычного дугового метода введением в зону плавления защитных веществ, вытесняющих кислород, азот и прочие примеси, ухудшающие качество соединения.

Защитный газ позволяет получить чистое соединение и однородный шов, который соответствует всем требованиям ГОСТ. Диаметр поверхностей, которые можно обрабатывать таким методом, варьируется от 0,1 мм до нескольких десятков мм.

В качестве защитного вещества используют следующие типы газов:

- Инертные 1-атомные. К ним относятся аргон и гелий, которые не взаимодействуют с металлическими конструкциями и остаются безвредными для человека при правильном обращении.

- Активные 2-атомные. Вступают в связь с металлами и являются взрывоопасными. Среди них — азот, углекислый газ и водород.

- Смеси разных веществ. В большинстве случаев используется смесь аргона с другими газовыми наполнителями.

Плазменный способ

Плазменный (безэлектродный) метод сварки предусматривает использование ионизированного и нагретого газа — плазмы. Она состоит из смеси нейтральных молекул и электрически заряженных частиц, положительных ионов и электронов.

При повышенной ионизации плазма получает высокую электропроводность и может применяться для различных способов обработки:

- Сварки.

- Резки.

- Пайки.

- Термообработки.

Помимо металлических поверхностей, плазменной технологией можно обрабатывать стекло и керамику.

Для получения рабочего вещества задействуют разные методики. Наиболее простой и распространенной считается нагревание газа в дуговом разряде.

Электрошлаковая сварка

ЭШС (электрошлаковая) предназначается для сваривания толстых образцов из алюминия, стали, чугуна, меди и металлических сплавов. Метод позволяет соединить заготовки большой толщины за 1 раз без необходимости настройки оборудования и удаления шлаков.

В процессе сварки можно использовать большие электроды или проволочные изделия малого сечения. Такой подход повышает КПД процедуры.

Под воздействием расплавленных флюсов образуются шлаки, которые проводят электричество. Они выделяют тепловую энергию, необходимую для предстоящей работы.

На начальном этапе происходит возбуждение электродуги между электродом и кромками металлических поверхностей. Высокая температура приводит к расплавлению флюса и формирует шлаковую ванну.

Высокая температура приводит к расплавлению флюса и формирует шлаковую ванну.

За счет электропроводности флюса горение дуги останавливается, но температура нагрева продолжает расти.

Принцип техники заключается в передаче тепловой энергии от шлаковой ванны к образцам.

Выбор электродов

Для дуговой сварки используют 2 типа электродов: плавящиеся и неплавящиеся. Представители первой группы применяются чаще. Они расходуются при сваривании и взаимодействуют с шовным материалом. Флюсовое покрытие электродов сгорает при возбуждении электродуги. В это время происходит выделение химически малоактивных газов, которые создают защитное покрытие над сварочной ванной.

Неплавящиеся электроды производятся из тугоплавкого металла (в большинстве случаев используется вольфрам). В отличие от плавких аналогов, они не расходуются в процессе сварки и предназначаются только для проведения тока к дуге. Защитная среда формируется с помощью газа и шланга.

Источники питания

Дуговая сварка предусматривает использование таких источников тока:

- Трансформаторы.

Считаются устаревшим вариантом, преобразующим высокое напряжение в пониженное с пропорциональным увеличением силы тока.

Считаются устаревшим вариантом, преобразующим высокое напряжение в пониженное с пропорциональным увеличением силы тока. - Выпрямители. Напоминают предыдущий тип, но оснащаются выпрямительным элементом.

- Инверторы. Являются современным источником тока, в котором переменный ток становится постоянным со стабилизированным напряжением. Работа аппарата не зависит от скачков напряжения в сети.

- Полуавтоматы. Роль источника питания выполняет инвертор. В конструкции прибора присутствует сварочная проволока, которая подается в зону действия с помощью специального устройства. Для получения защитной среды используется не флюс, а прямая подача газа.

Метод электродуговой сварки обладает как достоинствами, так и недостатками.

К преимуществам технологии относят:

- Технологичность.

- Частичную или полную автоматизацию работы.

- Небольшую зону термического воздействия.

- Простоту регулировки процесса.

- Дешевизну расходных материалов.

- Высокую скорость сваривания деталей.

Список недостатков включает в себя:

- Необходимость предварительной подготовки образцов перед сваркой

- Энергозависимость.

- Необходимость применения источников питания (трансформаторов или преобразователей).

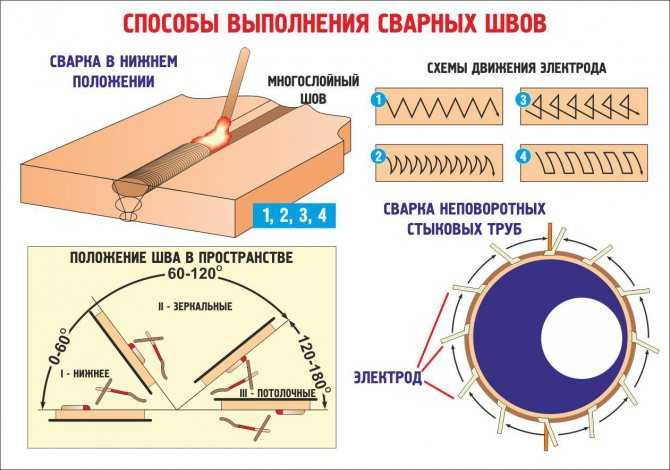

Процедура выполнения и схемы дуговой сварки

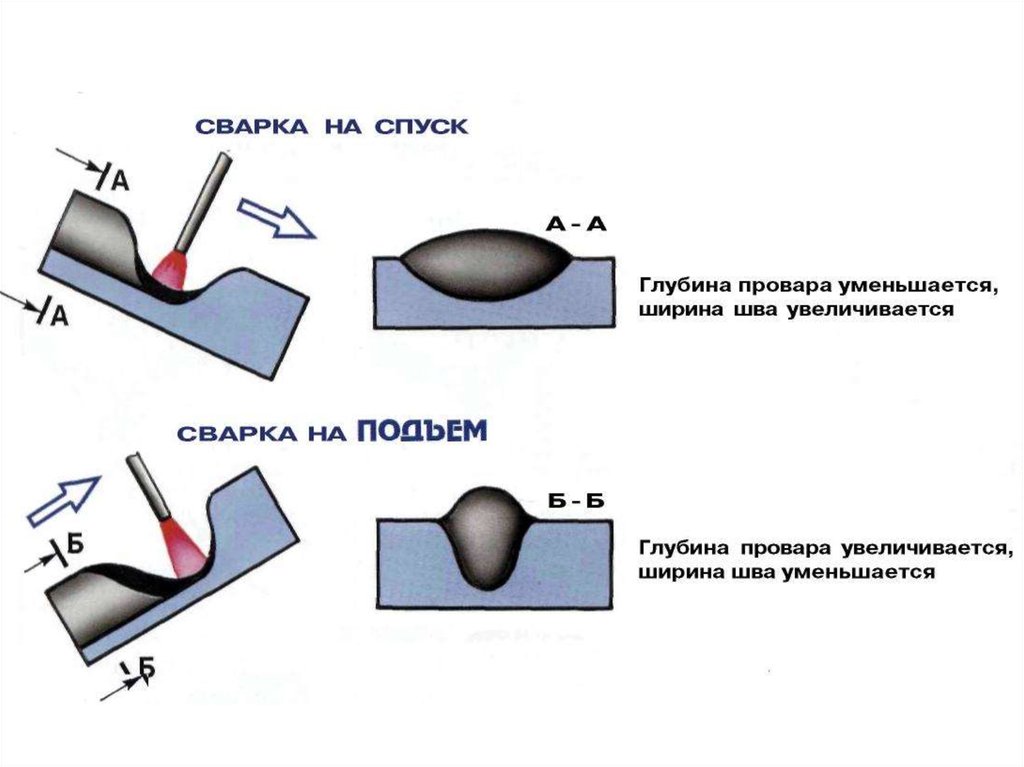

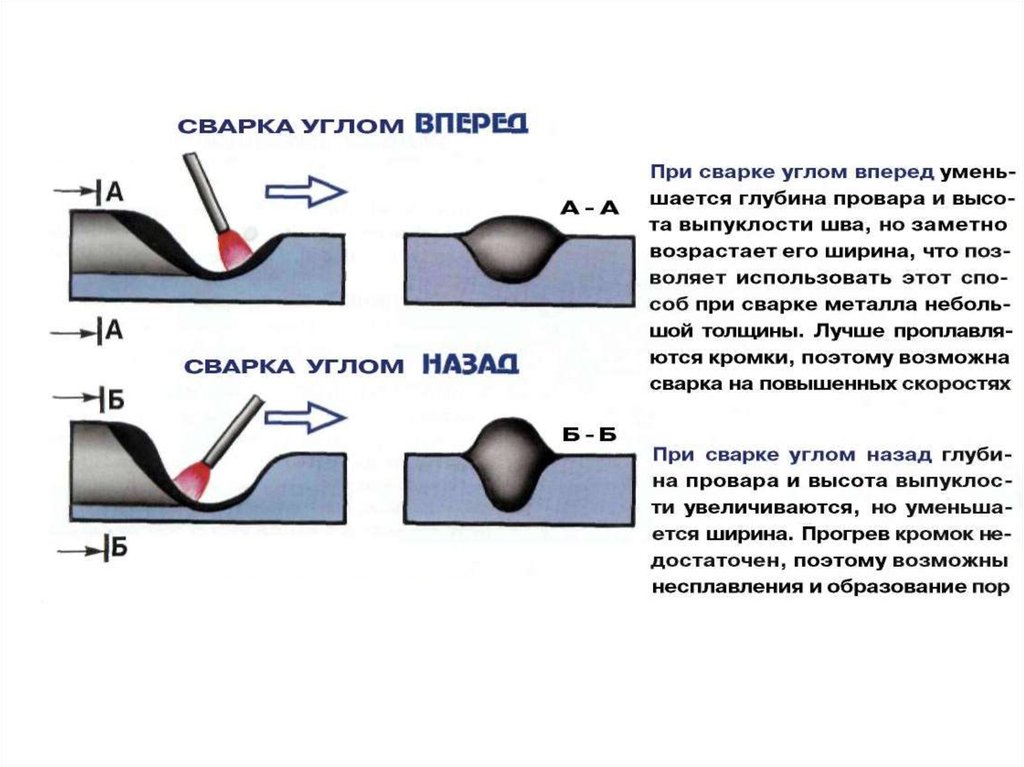

Процесс начинается с выбора пространственного положения электрода. Процесс может осуществляться в любом положении, но важно учитывать тип электрода, который используется для работы. Детали, которые отличаются быстрым плавлением, не способны сформировать шов.

Поэтому специалисты рекомендуют проводить сварку в нижнем и горизонтальном положении. Такой метод может освоить даже начинающий сварщик без опыта.

Дальше необходимо разобраться с типом и полярностью тока. Ручная сварка проводится как при постоянном, так и при переменном токе. Однако первый вариант отличается большей стабильностью.

Полярность определяется с учетом требуемой скорости плавления. При обратном значении и постоянном токе электрод будет плавиться равномерно и медленно. Некоторые элементы способны сохранять хорошую производительность при любой полярности.

Как использовать: 10 способов улучшить свои навыки сварки

Любой, кто работает с большим железом, вынужден время от времени немного сваривать. Проблема со случайным сварщиком, однако, заключается в том, что он или она редко достигает мастерства или производительности сертифицированного сварщика, работающего полный рабочий день. И производительность при сварке имеет значение. Сварка неподходящим аппаратом или техникой отнимает драгоценное время. Плохие сварные швы приводят к выходу деталей из строя или требуют повторной обработки. И безопасность сварки должна стать опытом обучения на протяжении всей жизни.

Мы попросили двух ведущих специалистов по сварке в стране предоставить нам список наиболее распространенных ошибок, которые допускают сварщики, работающие неполный рабочий день, и рассказать, как этих ошибок можно избежать, чтобы повысить производительность, качество и безопасность.

- Выключите телевизор

Сегодня многие автомобильные и мотоциклетные шоу на кабельном телевидении демонстрируют вопиющее пренебрежение безопасностью. Шлифовка без защитных очков и сварка без каски могут выглядеть круто, но нет ничего крутого в том, чтобы повредить глаза, лицо или пальцы.«По этой причине я не буду поддерживать многие из этих программ», — говорит Карл Питерс, директор по техническому обучению Lincoln Electric и ветеран отрасли с 35-летним стажем. “Это позор. Дети думают, что это круто, а потом приходят в индустрию, и нам приходится обучать их обратно».

Даже если вы можете отличить правильное от неправильного, простое наблюдение за несоблюдением техники безопасности может иметь неосознанный эффект.

Не осознавая этого, вы можете начать повторять вредные привычки, которые видите по телевизору, точно так же, как некоторые дети бессознательно копируют стиль своих любимых звезд спорта. Если вы являетесь менеджером магазина или начальником участка, имейте в виду, что многие из ваших техников могут смотреть эти шоу. Следите за теми, кто начинает вести себя так, как будто они слишком круты, чтобы следовать правилам безопасности.

Не осознавая этого, вы можете начать повторять вредные привычки, которые видите по телевизору, точно так же, как некоторые дети бессознательно копируют стиль своих любимых звезд спорта. Если вы являетесь менеджером магазина или начальником участка, имейте в виду, что многие из ваших техников могут смотреть эти шоу. Следите за теми, кто начинает вести себя так, как будто они слишком круты, чтобы следовать правилам безопасности. - Начните с чистого листа, хорошо подготовьте

Это должно быть очевидно, но его часто игнорируют — начните с чистого металла, говорит Джон Лейснер, менеджер по продукции Miller Electric. Это относится ко всем процессам, но для сварки TIG и проволоки это гораздо более критично, особенно для сплошной проволоки.«Многие люди, не являющиеся профессиональными сварщиками, думают, что тепло сварочного стержня или электрода прожигает большую часть ржавчины, краски или окалины, — говорит Лейснер. «Вы прожигаете часть этого, но часть остается в металле и вызывает слабое соединение».

Чтобы убедиться, что ваши поверхности чистые, используйте жесткую проволочную щетку или проволочный круг для удаления поверхностной ржавчины, краски или окалины. Если это не помогло, достаточно нескольких легких проходов шлифовальной машиной, чтобы обнажить свежий, блестящий металл. Для деталей, загрязненных маслом или смазкой, Leisner рекомендует негорючий обезжириватель.

Наряду с наличием чистого, хорошо подготовленного материала также важно иметь чистую поверхность, к которой можно прикрепить рабочий кабель. «Если вы прикрепите рабочий зажим к чему-то грязному или ржавому, вы, возможно, сможете приклеить сварочный шов, но попробуйте сделать то же самое с TIG или подачей проволоки, и он даже не будет работать», — говорит Лейснер. «Вы подумаете, что с машиной что-то не так. Вам нужна чистая заготовка, чтобы сделать хорошее заземление».

- Проверка сварных швов

То, что ваши сварные швы выглядят хорошо, не обязательно означает, что они прочные. «Целостность сварного шва чрезвычайно важна, — говорит Петерс. «Если возможно, вы должны пройти сертификацию Американского общества сварщиков или, по крайней мере, проверить свои сварные швы в испытательном центре, сертифицированном AWS».

«Целостность сварного шва чрезвычайно важна, — говорит Петерс. «Если возможно, вы должны пройти сертификацию Американского общества сварщиков или, по крайней мере, проверить свои сварные швы в испытательном центре, сертифицированном AWS».Если лабораторные испытания ваших сварных швов нецелесообразны, вы можете выполнить некоторые тесты AWS самостоятельно, говорит Петерс. «У них есть схемы, на которых показано, как взять конкретный образец сварного шва и согнуть его. Если вы проведете эти тесты, ваши сварные швы не будут сертифицированы, но, по крайней мере, вы будете уверены, что ваши сварные швы достаточно хороши».

- Сварка толстого материала в несколько проходов

Распространенной ошибкой любителей является попытка сварить что-то толщиной 3/8 дюйма или больше за один проход. «Они увеличивают ток и медленно перемещаются по изделию, но это обычно приводит к тому, что присадочный металл не сцепляется должным образом с основным металлом», — говорит Лейснер.

«Если я собираюсь сварить что-то толщиной 3/8 дюйма, я сделаю три прохода при более низкой силе тока, а не один проход при более высокой силе тока, особенно при сварке электродом», — говорит Лейснер. «Несколько проходов обеспечивают хорошее проникновение». - Изучите несколько процессов сварки

Для разных областей применения и разных типов металла требуются разные типы сварки. Чем больше процессов вы знаете, тем более разносторонними вы являетесь и тем продуктивнее становитесь, говорит Петерс. «Возможно, вы не сделаете ничего плохого, выполняя все с помощью сварки электродом, но вы можете делать это на треть быстрее. И это ошибка сегодня, потому что вы должны быть продуктивными», — говорит он.- МИГ, вероятно, самый популярный процесс, говорит Лейснер. Он требует более низкого уровня квалификации и обеспечивает чистый шов без шлака.

Это также быстро. На одном и том же станке можно использовать сплошную проволоку или порошковую проволоку. MIG предпочтительнее, когда вам нужен высокий уровень производительности. «Людям это нравится, потому что вы можете навести пистолет, нажать на курок и уйти», — говорит Лейснер.

Это также быстро. На одном и том же станке можно использовать сплошную проволоку или порошковую проволоку. MIG предпочтительнее, когда вам нужен высокий уровень производительности. «Людям это нравится, потому что вы можете навести пистолет, нажать на курок и уйти», — говорит Лейснер. - Ручная сварка требует среднего уровня навыков. Это медленнее, но более щадяще и может быть необходимо на открытом воздухе, где ветер может сдуть защитные газы, используемые в MIG. Палка часто является лучшим путем, если вы свариваете только изредка, свариваете для ремонта, а не для производства или не нуждаетесь в высокой производительности.

- Сварка ВИГ обычно выполняется там, где важна эстетика, или на тонком материале или цветном металле. Это более медленный процесс, требующий определенных навыков, но при этом сварные швы выглядят лучше всего.

Многие люди остаются с MIG, потому что они пробовали сварку электродами много лет назад, и им это не понравилось, говорит Лейснер.

«Это одно из заблуждений людей, что эта палка действительно сложная», — говорит он. «Старые аппараты переменного тока в 1950-х и 1960-х годах были сложными, но сегодняшние сварочные аппараты, особенно аппараты для сварки на постоянном токе, намного проще в использовании».

«Это одно из заблуждений людей, что эта палка действительно сложная», — говорит он. «Старые аппараты переменного тока в 1950-х и 1960-х годах были сложными, но сегодняшние сварочные аппараты, особенно аппараты для сварки на постоянном токе, намного проще в использовании».Если вы ищете новый сварочный аппарат и хотите разнообразить свои навыки сварки и изучить больше процессов, подумайте о приобретении многофункционального аппарата, который будет выполнять все три функции.

- МИГ, вероятно, самый популярный процесс, говорит Лейснер. Он требует более низкого уровня квалификации и обеспечивает чистый шов без шлака.

- Выберите правильный электрод и проволоку

Существует множество вариантов стержней и проволоки, но использование неподходящих расходных материалов приведет к плохим результатам. Некоторые стержни предназначены только для сварки постоянным током. Некоторые порошковые проволоки не подходят для многопроходной сварки. Для сварки порошковой и сплошной проволокой требуется разная полярность источника питания. По словам Лейснера, хорошим универсальным стержневым электродом является E6011, а хорошей сплошной проволокой для сварки MIG — . 035 ER70S-6.

035 ER70S-6.Электроды и провода также нуждаются в надлежащем уходе. По словам Лейснера, провода ржавеют во влажных или влажных условиях, а некоторые электроды необходимо хранить в герметичных контейнерах или запекать в стержневой печи. По его словам, магазин сварочных принадлежностей — ваш лучший источник информации, и он, скорее всего, даст вам лучшие рекомендации, чем розничный магазин.

- Совершенствуйте свою технику

Хорошая сварка требует мастерства. По словам Лейснера, удерживание стержня или электрода под неправильным углом может привести к разрыву сварного шва. «Таким образом, вы на самом деле не проникаете, вы не въезжаете в основной металл. Это может выглядеть нормально, но недостаточно глубоко».Каждый процесс имеет свою особую технику и требования. Если у вас нет формального обучения сварке, есть множество доступных книг, и в большинстве профессиональных школ и общественных колледжей есть курсы для начинающих и базовые курсы. Еще одним хорошим местом для изучения правильной техники являются веб-сайты производителей.

Здесь вы найдете схемы, видео и массу полезной информации. Посетите сайт www.millerwelds.com/education или www.lincolnelectric.com/knowledge.

Здесь вы найдете схемы, видео и массу полезной информации. Посетите сайт www.millerwelds.com/education или www.lincolnelectric.com/knowledge. - Получить автозатемняющийся шлем

Если вы выполняете большое количество работ, связанных с прихватками и небольшими повторяющимися сварными швами, вы сэкономите время и нервы, если купите каску с автоматическим затемнением. Это может показаться мелочью, но необходимость постоянно поднимать и опускать забрало на стандартном сварочном шлеме съедает время и отнимает от работы одну руку. С автозатемняющейся каской вы можете осматривать работу или рабочую зону и перемещать сборку без лишних движений. - Обучайтесь

Петерс называет отсутствие базовых знаний о металлургии наиболее распространенным недостатком несертифицированных сварщиков. «Они пытаются сваривать методом проб и ошибок, вместо того чтобы понимать основы металлургии», — говорит он.Существует множество доступных ресурсов, многие из которых бесплатны, которые могут помочь вам стать лучшим сварщиком без необходимости посещать формальные курсы.

Даже если вы хорошо владеете основами и имеете некоторое образование, сварка сильно изменилась за последние 10 лет, особенно электроника. Следите за изменениями, и вы станете лучшим сварщиком. «Вы должны быть знакомы с инверторными источниками питания и новыми формами волны, чтобы настроить дугу для достижения максимальной производительности», — говорит Петерс.

Вопросы безопасности также являются частью самообразования любого сварщика, включая базовый 10-часовой курс безопасности OSHA. «Это хорошее руководство по вопросам безопасности и здоровья на рабочем месте», — говорит Петерс. И ознакомьтесь с Кодексом OSHA 1910, в котором перечислены правила техники безопасности OSHA, регулирующие рабочее место, и Кодекс 1926 специально для строительной отрасли, говорит он.

Безопасность также развивается вместе с технологиями. В качестве примера Петерс приводит новые правила Управления по охране труда и промышленной гигиене, согласно которым допустимый уровень выбросов хрома при сварке нержавеющей стали снижен на 90 процентов. «Если вы не обращаете внимания, есть вероятность, что вы можете нарушить правила», — говорит он.

Трудно найти время для самообразования, признает Петерс. Но это ничем не отличается от любой другой технической профессии. Врачи, инженеры и бухгалтеры проходят определенное количество часов непрерывного образования в год, чтобы сохранить свои лицензии. «Многому из этого можно научиться, если уделишь несколько минут во время обеда и почитаешь. Или найдите время вечером, 10 или 15 минут в день. Сделайте это образом жизни, чтобы сделать себя лучше», — говорит он.

- Верни

«Лучший способ чему-то научиться — научить этому», — говорит Питерс. «Тогда ты действительно узнаешь, как мало ты знаешь». Он рекомендует добровольно обучать сварке молодежные организации, такие как 4-H, FFA или Skills USA. Помимо поддержки сообщества, вы также можете представить себя некоторым из ваших следующих сотрудников.

Он рекомендует добровольно обучать сварке молодежные организации, такие как 4-H, FFA или Skills USA. Помимо поддержки сообщества, вы также можете представить себя некоторым из ваших следующих сотрудников.«Всегда приятно отдавать долг обществу, когда это возможно, — говорит Питерс. «Это делает тебя лучше».

Наплавка на твердую поверхность

Техника сварки, которая продлевает срок службы деталей

Работа с песком, гравием, известняком, гранитом, бетоном или камнем любого типа изнашивает зубья и кромки ковша так же надежно, как и подталкивание их к шлифовальному кругу.

И хотя зубья и кромки ковша, а также другие движущиеся части предназначены для использования в качестве расходных материалов, удаление и замена этих изнашиваемых поверхностей все равно требует денег и времени. Если эти компоненты прослужат большую часть года без пота, вы можете заменить их в черный день или во время запланированного простоя. Но если вы регулярно останавливаете работу, чтобы заменить их, возможно, вам лучше выполнить наплавку или то, что в сварочной промышленности называется наплавкой.

«Твердая наплавка — это метод сварки, который поможет вам сэкономить время и деньги, — говорит Крис Монро, инженер-технолог компании Hobart Brothers. Делая это, вы можете:

- Сократить расходы. Наплавка изношенной металлической детали до состояния, близкого к новому, составляет от 25 до 75 процентов стоимости замены.

- Продлевает срок службы оборудования. Деталь с твердым покрытием прослужит на 30–300 процентов дольше, чем деталь без покрытия, в зависимости от области применения.

- Сокращает время простоя. Когда детали служат дольше, вы тратите меньше времени на их замену.

- Уменьшает инвентарь. Нет необходимости хранить запас запасных частей, если вы можете восстановить или упрочнить их для увеличения срока службы.

Что тебя утомляет?

«Истирание является причиной примерно 60 процентов износа оборудования, — говорит Монро. Но не все абразивы одинаковы. Прежде чем выбрать тип сварочного прутка или проволоки, которые вы будете использовать в проекте по наплавке, вам необходимо определить, какой тип износа испытывает ваше оборудование. Затем вы можете сопоставить тип износа с типом сварочного материала.

Затем вы можете сопоставить тип износа с типом сварочного материала.

В общем, существует три типа сплавов, используемых в твердосплавных покрытиях: аустенитные, мартенситные и карбидные, каждый со своими свойствами. Различают также три типа абразивного износа. Вот как они сочетаются:

- Низкое напряжение царапания: используйте сплавы с карбидом хрома или карбидом.

- Шлифование под высоким напряжением: используйте сплавы с аустенитным марганцем, мартенситным железом или карбидом титана.

- Строжка: используйте сплавы с высоким содержанием карбида, поддерживаемые аустенитным марганцем.

В дополнение к абразивному износу оборудование также может страдать от:

- Адгезионного износа, для которого требуется мартенситный твердый сплав для наплавки, аустенитный сплав на основе марганца или кобальта.

- Ударный износ, для которого требуются сплавы с характеристиками деформационного упрочнения.

Хобарт предостерегает от распространенного заблуждения относительно сплавов: что большая твердость означает большую стойкость к истиранию или более длительный срок службы. Хотя два сплава могут иметь одинаковую твердость, они могут сильно различаться по стойкости к абразивному износу.

Хотя два сплава могут иметь одинаковую твердость, они могут сильно различаться по стойкости к абразивному износу.

Вам также необходимо определить содержание основного металла, к которому вы будете добавлять наплавку, чтобы вы могли правильно подобрать его для сварочного прутка или проволоки. Это могут быть углеродистые стали (с высоким, средним или низким), различные легированные стали или другие специальные металлы. Поскольку существует так много различий в твердости и износостойкости, а также переменных в основных металлах, лучше проконсультироваться с вашим дилером оборудования или поставщиком сварочного оборудования, прежде чем выбирать подходящий сварочный пруток или проволоку для любого применения.

Выбор процесса и шаблона

Наплавка твердого сплава обычно выполняется с помощью аппаратов для сварки электродом или MIG. Стик — самый распространенный процесс. Требует среднего уровня мастерства, но лучше подходит для сварки в неудобных положениях. MIG требует меньше навыков и обеспечивает повышенную скорость наплавки благодаря скорости и простоте использования, предлагаемым горелками для подачи проволоки.

При наплавке для повышения стойкости к истиранию обычно сварку проводят против потока абразивного материала и создают один из четырех основных узоров: елочка, вафля, стрингер, точка или их комбинация. (Смотрите фотографии ниже). Лучший способ определить, какой рисунок валика использовать, это посмотреть на место и тип износа, а также на тип материала, который вызывает износ.

Вафельный узор, крест-накрест, который образует квадратные карманы, защищает от абразивного износа от более мелкозернистых заполнителей, таких как грязь, песок и гравий. Рисунок упаковывает материал между валиками, защищая основной металл.

Точечный рисунок обеспечивает эффективную износостойкость при слабом ударе, сильном абразивном износе и подходит для основных металлов, чувствительных к перегреву. Методом проб и ошибок определите расстояние между точками. Этот шаблон часто используется на оборудовании, которое изнашивается по бокам, включая ковши и отвалы.

Стрингеры проходят параллельно или перпендикулярно потоку материала, обеспечивая защиту от истирания. Для них требуется меньше фунтов проволоки с твердым покрытием по сравнению с вафельным рисунком. Стрингеры обычно располагаются параллельно потоку материала на ковшах, используемых для работы с более крупными сухими заполнителями. В песке или грязи стрингеры размещаются перпендикулярно потоку материала.

Для них требуется меньше фунтов проволоки с твердым покрытием по сравнению с вафельным рисунком. Стрингеры обычно располагаются параллельно потоку материала на ковшах, используемых для работы с более крупными сухими заполнителями. В песке или грязи стрингеры размещаются перпендикулярно потоку материала.

Комбинированный рисунок включает точки на передних краях и узоры в виде елочки за точками. Узор «елочка» укладывает бусины под разными углами и защищает, как вафельный узор.

Сварные швы располагаются на расстоянии от / до 1 1/2 дюйма друг от друга в зависимости от размера компонента и области применения. Но определение расстояния между бусинами — это не только наука, но и искусство, а опыт — лучший учитель. Вот еще несколько советов от компании Stoody, производителя сварочной проволоки и электродов для наплавки:

- При работе с крупными кусками породы наносите валики для наплавки параллельно потоку материала. Бортики будут действовать как направляющие, позволяя материалу подниматься высоко на валики и защищая основной металл от эрозии.

- Вафельные узоры или узоры «елочка» хорошо работают на песке или в грязи, содержащей глину. Материал заполнит промежутки между сварными швами и обеспечит дополнительную защиту основного металла.

- Нанесите точечный рисунок на участки, которые не подвержены сильному истиранию, но все же подвержены износу. Также используйте этот шаблон на тонких основных металлах, где искажения могут быть проблемой.

- В приложениях, связанных с ударами и сильными боковыми нагрузками при сжатии, наплавка твердого сплава, нанесенная на поверхность и кромки, может растрескиваться. Для повышения стойкости к растрескиванию в этих случаях нанесите наплавку на канавки, вырезанные в основном металле, или на канавки, окруженные металлом сварного шва с высокой ударной вязкостью.

Когда растрескивание – это хорошо

Сварщики обычно считают трещины признаком того, что что-то не так, но это не всегда верно при наплавке, согласно Lincoln Electric. Электроды для наплавки высоколегированы, и, поскольку большинство наплавок почти не обладают пластичностью, сварные швы будут трескаться. **!

**!

Однако я был горд тем, что мой сын взял книгу, изучил и узнал что-то новое. Конечно, ему пришлось бы годами учиться у квалифицированного инструктора, чтобы действительно овладеть кюсё-вадза, то же самое и со сваркой. Вы не можете научиться сварке, просто прочитав книгу. Чтобы освоить хорошую технику, нужно взяться за дело и сжечь удочку.

Моим старшеклассникам не нравится это слышать. Они хотят сразу перейти к строительным проектам. Они очень устают слушать, как я повторяю свои клише:

«Вы должны гореть, чтобы учиться», — мягко кричу я.

«Чем больше сгоришь, тем больше узнаешь», — успокаивающе кричу я.

«И чем больше вы узнаете, тем больше вы заработаете!» Я кричу снова и снова.

Чтобы стать хорошим сварщиком, нужно практиковаться. Нет никакого способа обойти это.

Обучение сварке

Каждый может научиться сварке. Я знаю, потому что я научил всех, от гангстеров, до пилотов и инженеров, почетных студентов. Когда я говорю, что научил их, я имею в виду, что я им ПОКАЗАЛ. Подобно проводнику по рыбалке, который ведет кого-то туда, где водится вся хорошая рыба, я показываю людям, как сваривать, а затем смотрю и критикую, пока они не узнают. В начале я могу взять их за руки и показать, как манипулировать

жезл и лужа, но после этого, это все самообучается.

Подобно проводнику по рыбалке, который ведет кого-то туда, где водится вся хорошая рыба, я показываю людям, как сваривать, а затем смотрю и критикую, пока они не узнают. В начале я могу взять их за руки и показать, как манипулировать

жезл и лужа, но после этого, это все самообучается.

Некоторые люди обладают природным талантом к сварке. Подхватывают жало, и как будто сварились навеки. Все, что мне нужно сделать, это показать им основы, и они сразу же производят качественные, красивые сварные швы. Большинству людей приходится довольно долго практиковаться, прежде чем они станут опытными. А некоторым людям приходится практиковаться, кажется, целую вечность, прежде чем они, наконец, сработают. Но нажмите на это будет, если ученик достаточно настойчив.

Одна из лучших частей моей работы – видеть, как ученик старшей школы, который был настолько расстроен, что бил стены, наконец попал в зону. ( зона – это та точка, в которой ты становишься единым целым со сварным швом, Кузнечик. ) По улыбке студента я могу сказать, что он или она научился сваривать без подрезов, или разгладил бусинки, или неправильно завязывает. Студент

находится в зоне.

) По улыбке студента я могу сказать, что он или она научился сваривать без подрезов, или разгладил бусинки, или неправильно завязывает. Студент

находится в зоне.

Отработка техники сварки

Теперь вернемся к тем, у кого есть природный талант. Дважды у меня были ученики, которые выглядели так, будто они годами занимаются сваркой, когда впервые взяли в руки жало. Они оба выиграли соревнования, но оба провалили свои самые важные соревнования. Как такое могло произойти? Они оба бросили практиковать, решив, что слишком хороши для практики или учебы. Их расчет стоил им большого времени. Мне все равно как бы ты ни был хорош, тебе все равно нужно практиковаться, чтобы оставаться на вершине игры. Сварка – это единственная профессия, в которой мастера и женщины должны проявить себя, даже если они занимаются сваркой уже 50 лет.

Я занимаюсь сваркой 25 лет и прошел множество испытаний. (Я также выбился из пары, но мы не будем вдаваться в это!) Если бы мне сейчас нужно было пройти тест на тарелке, я бы тренировался на тарелке за тарелкой за тарелкой, прежде чем почувствую себя компетентным для тестирования. Я дал такой совет своему приятелю. Он решил, что ему не нужно практиковаться, прежде чем он сдаст тест на сертификацию некоторых структурных работ GMAW. Он понял

неправильно и потерял 450 долларов на плате за тестирование, когда он потерпел неудачу. Пара его сварных швов не проварилась. Он, вероятно, сдал бы экзамен, если бы прогнал несколько тренировочных пластин и проанализировал, что он делал на каждой из них, прежде чем сдавать тест. Хотя это было трудно сделать, я был очень вежлив и не сказал: «Я же говорил». (Кроме того, он примерно на сто фунтов больше меня!)

Я дал такой совет своему приятелю. Он решил, что ему не нужно практиковаться, прежде чем он сдаст тест на сертификацию некоторых структурных работ GMAW. Он понял

неправильно и потерял 450 долларов на плате за тестирование, когда он потерпел неудачу. Пара его сварных швов не проварилась. Он, вероятно, сдал бы экзамен, если бы прогнал несколько тренировочных пластин и проанализировал, что он делал на каждой из них, прежде чем сдавать тест. Хотя это было трудно сделать, я был очень вежлив и не сказал: «Я же говорил». (Кроме того, он примерно на сто фунтов больше меня!)

Я научился сварке у двух лучших специалистов. Фил Ньюэлл кричал мне в ухо, говоря, что я никогда не стану сварщиком, потому что я недостаточно тренируюсь – напугал меня до чертиков. Майк Уолдроп был непринужденным, покладистым парнем, который всегда любил выпить пива со мной после уроков. Я научился всевозможным ухищрениям от них обоих и навсегда благодарен им. У них было другое учение стилей, но оба преподавали основы:

РАССЛАБЬТЕ РУКУ

СМОТРЕТЬ ЛУЖУ

Правильный угол стержня

Правильная скорость движения

Правильные усилители

ПРАКТИКА, ПРАКТИКА, ПРАКТИКА!

Beyond Welding Technique Basics

Конечно, существуют различные переменные, такие как длина дуги, размер и тип электрода, которые связаны с основами.

Давайте рассмотрим несколько простых приемов, используемых при сварке валиков на плоском стержне с помощью стержня 6010 или 6011. 6010 и 6011 очень похожи. Единственные различия заключаются в составе флюса и в том, что 6011 может работать на переменном/постоянном токе, а 6010 — только на постоянном токе.

6010 содержит целлюлозу натрия, а 6011 содержит целлюлозу калия во флюсе. (Хотел бы я рассказать вам, что это значит, но мы сейчас находимся на территории, слишком глубокой для моего поверхностного ума. Помните, я сварщик конструкций, а не инженер!)

Оба стержня имеют мощные дуги, глубокое проникновение и быстро – характеристики заморозки. Быстрая заморозка означает, что лужа быстро затвердевает — она снова превращается в твердую сталь, или в расплавленный металл, или в жидкость.

В моделях 6010 и 6011 лужа снова становится твердой почти сразу после удаления стержня. Поэтому очень важно, чтобы стержень был помещен непосредственно обратно в ванну, иначе в буртике останется пространство без присадочного металла. Пространство представляет собой слабое место (дефект), подверженное растрескиванию или разрыву под действием напряжения.

Пространство представляет собой слабое место (дефект), подверженное растрескиванию или разрыву под действием напряжения.

Это также относится к перезапускам. Перезапуски происходят, когда стержень израсходован и борт останавливается. Затем бусинка возобновляется другим стержнем. Теперь мы должны не только убедиться, что мы поместили удочку обратно в лужу, мы также должны убедиться, что мы привязываемся к ней. Слегка замешкайтесь в начале кратера, затем вернитесь назад и мягко толкните в вершину кратера. (Воронка — это место, где сварной шов был остановлен. Сталь была проплавлена, но присадочный металл не осаждался, поэтому остается кратер.) Таким образом, мы предварительно нагреваем предыдущий сварной шов, снова расплавляем его, а затем соединяем ) это.

Круги, кнуты и многое другое

И здесь вступает в действие техника — мы должны использовать хорошую технику, чтобы убедиться, что валик непрерывный и однородный. Накатывать плоскую бусину на тарелку можно с помощью нескольких различных техник, включая хлыст, круг, восьмерку, полумесяц, j и z. Все, что я когда-либо видел или использовал в полевых условиях, это круги и хлыст.

Все, что я когда-либо видел или использовал в полевых условиях, это круги и хлыст.

Я сначала выучил круги, потом хлыст. Некоторые инструкторы скажут вам, что хлыст — это единственный способ, в то время как другие выступают за круги или и то, и другое. Существует множество различных методов сварки, и, как я уже говорил, меня не волнует, свариваете ли вы стоя на голове или полощите горло пурпурным арахисовым маслом, главное, чтобы сварной шов был качественным.

По кругу стержень вращается против часовой стрелки, упираясь в лужу, вращаясь вперед, затем снова уталкиваясь в лужу.

В хлысте стержень выбивается (выводится быстрым движением) из лужи в любом месте от ” до 1″. (Расстояние субъективно. Оно может быть больше или меньше.) Затем удилище сразу же отбрасывается обратно в лужу.

При правильном выполнении круг и хлыст производят бусины, которые выглядят как десятицентовики, лежащие внахлест друг на друга.

Практическая демонстрация методов сварки

Описывая методы круга и кнута, я сказал, что вы перемещаете стержень обратно в ванну.

Считаются устаревшим вариантом, преобразующим высокое напряжение в пониженное с пропорциональным увеличением силы тока.

Считаются устаревшим вариантом, преобразующим высокое напряжение в пониженное с пропорциональным увеличением силы тока.

Не осознавая этого, вы можете начать повторять вредные привычки, которые видите по телевизору, точно так же, как некоторые дети бессознательно копируют стиль своих любимых звезд спорта. Если вы являетесь менеджером магазина или начальником участка, имейте в виду, что многие из ваших техников могут смотреть эти шоу. Следите за теми, кто начинает вести себя так, как будто они слишком круты, чтобы следовать правилам безопасности.

Не осознавая этого, вы можете начать повторять вредные привычки, которые видите по телевизору, точно так же, как некоторые дети бессознательно копируют стиль своих любимых звезд спорта. Если вы являетесь менеджером магазина или начальником участка, имейте в виду, что многие из ваших техников могут смотреть эти шоу. Следите за теми, кто начинает вести себя так, как будто они слишком круты, чтобы следовать правилам безопасности.

«Целостность сварного шва чрезвычайно важна, — говорит Петерс. «Если возможно, вы должны пройти сертификацию Американского общества сварщиков или, по крайней мере, проверить свои сварные швы в испытательном центре, сертифицированном AWS».

«Целостность сварного шва чрезвычайно важна, — говорит Петерс. «Если возможно, вы должны пройти сертификацию Американского общества сварщиков или, по крайней мере, проверить свои сварные швы в испытательном центре, сертифицированном AWS».

Это также быстро. На одном и том же станке можно использовать сплошную проволоку или порошковую проволоку. MIG предпочтительнее, когда вам нужен высокий уровень производительности. «Людям это нравится, потому что вы можете навести пистолет, нажать на курок и уйти», — говорит Лейснер.

Это также быстро. На одном и том же станке можно использовать сплошную проволоку или порошковую проволоку. MIG предпочтительнее, когда вам нужен высокий уровень производительности. «Людям это нравится, потому что вы можете навести пистолет, нажать на курок и уйти», — говорит Лейснер. «Это одно из заблуждений людей, что эта палка действительно сложная», — говорит он. «Старые аппараты переменного тока в 1950-х и 1960-х годах были сложными, но сегодняшние сварочные аппараты, особенно аппараты для сварки на постоянном токе, намного проще в использовании».

«Это одно из заблуждений людей, что эта палка действительно сложная», — говорит он. «Старые аппараты переменного тока в 1950-х и 1960-х годах были сложными, но сегодняшние сварочные аппараты, особенно аппараты для сварки на постоянном токе, намного проще в использовании». 035 ER70S-6.

035 ER70S-6. Здесь вы найдете схемы, видео и массу полезной информации. Посетите сайт www.millerwelds.com/education или www.lincolnelectric.com/knowledge.

Здесь вы найдете схемы, видео и массу полезной информации. Посетите сайт www.millerwelds.com/education или www.lincolnelectric.com/knowledge.

Он рекомендует добровольно обучать сварке молодежные организации, такие как 4-H, FFA или Skills USA. Помимо поддержки сообщества, вы также можете представить себя некоторым из ваших следующих сотрудников.

Он рекомендует добровольно обучать сварке молодежные организации, такие как 4-H, FFA или Skills USA. Помимо поддержки сообщества, вы также можете представить себя некоторым из ваших следующих сотрудников.