Как правильно варить металл инвертором

Сварка при помощи инверторного сварочного аппарата – несложный процесс, освоить который могут даже новички. При помощи инвертора можно быстро создать надёжные соединения металлических деталей, особенно часто приходится работать инвертором владельцем автомобилей, самостоятельно производящим их ремонт.Так как же всё-таки правильно варить металлические заготовки инвертором? Прежде всего, необходимо подготовить место для сварки: освободить в радиусе 1 м пространство от посторонних предметов, мусора, т.к. они могут легко воспламениться. Сварочный аппарат устанавливается на пол (землю) и подключается к электросети. Необходимо также позаботиться о защите сварщика, для этого используется защитная спецодежда, а на лицо надевается светофильтр.

Работа сварочным инвертором: процесс сварки

Процесс сварки инверторным сварочным аппаратом

Алгоритм того, как правильно и безопасно производить работу с инверторным аппаратом, достаточно прост:- Зажимы заземления “-” и “+” крепятся на одну из свариваемых поверхностей.

В “-” вставляют сварочный электрод диаметром 3-5 мм. Выставляется сила тока 80 А. Если ток будет слишком низким, то сварочная дуга не образуется, если наоборот – высокий, то произойдёт оплавление металла. Сила выставляемого тока зависит от размера и типа электродов и определяется только эмпирическим путём.

В “-” вставляют сварочный электрод диаметром 3-5 мм. Выставляется сила тока 80 А. Если ток будет слишком низким, то сварочная дуга не образуется, если наоборот – высокий, то произойдёт оплавление металла. Сила выставляемого тока зависит от размера и типа электродов и определяется только эмпирическим путём. - Розжиг дуги, осуществляемый методом “чирканья”. Электрод проносят над свариваемой металлической поверхностью, слегка задевая её по касательной. При высоком токе происходит залипание, т.е. электрод приклеиваться к металлу. Для его отклейки необходимо клемму быстро отклонить в противоположную сторону. Залипание также исчезает при выключении аппарата. Чирканье производится, пока не появляется электродуга.

- Для поддержания сварной дуги нужно зафиксировать конец электрода в 2-6 мм от свариваемой поверхности. При этом, если его слишком близко приблизить к металлу произойдёт замыкание и залипание. Если расстояние будет слишком большим, то электрод израсходуется очень быстро.

Лучший вариант – опускать руку с клеммой очень медленно, следя за сварной дугой.

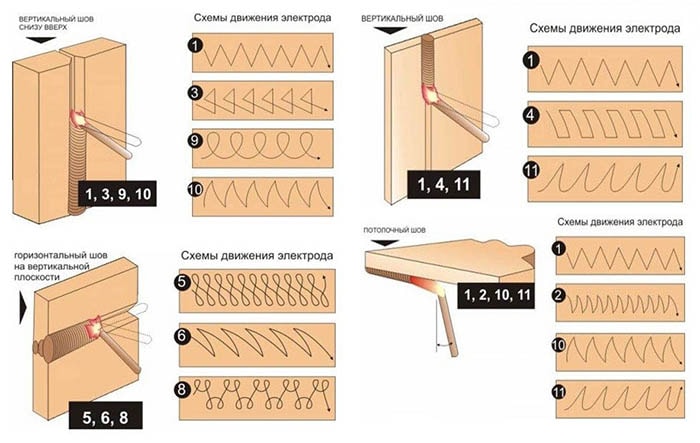

Лучший вариант – опускать руку с клеммой очень медленно, следя за сварной дугой. - При наличии постоянной дуги происходит образование сварной ванны – лужицы из металла. Для создания прочного соединения необходимо медленно двигать электрод на протяжении всего места сварки, при этом сварная ванна движется за дугой. Конец стержня при движении совершает мелкопоступательные колебания между свариваемыми деталями, обеспечивая максимально прочное соединение.

Как правильно варить сварочным инвертором

Проблема, с которой часто сталкиваются обладатели сварочных аппаратов: как сваривать металл инвертором, если его толщина не превышает 3 мм? В этом случае электрод будет прожигать свариваемую поверхность. Чтобы этого не случилась необходимо взять самый малый электрод размером 1 мм, даже если придётся варить шов несколько раз. Если под рукой не оказалось электрода 1 мм, то можно взять обычный, подложив при этом под сварной шов, металлический лист.

Качественная сварка глушителя

И в заключении стоит разобрать более конкретную ситуацию. Многие автовладельцы задают вопрос: как качественно залатать глушитель с помощью инвертора? Отвечаем. При наличии сварочного аппарата и подходящего фрагмента металла, который будет использоваться в качестве заплатки, сделать это можно самостоятельно, не тратя деньги на дорогостоящий ремонт. Для начала необходимо зачистить место, куда будет привариваться заплатка. Сварку нужно осуществлять непрерывным швом, чтобы обеспечить надёжное соединение. Все работы производить только на снятом глушителе.Сварка чугуна электродом в домашних условиях инвертором: каким, как правильно

Чугун представляет собой сплав углерода и железа, который также содержит легирующие добавки и примеси. Детали из чугуна широко применяются не только в промышленной и производственной областях, но и в быту. Чугунные изделия частного назначения: сантехнические элементы, конструкции заборов, детали автомобилей и много другое.

Основные сложности сваривания чугуна, с которыми сталкиваются домашние мастера:

- из-за жидкотекучести сплава рекомендуется проводить сварку в нижнем пространственном положении;

- несоблюдение температурных режимов приводит к перекаливанию чугуна, что может стать причиной образования пор и возникновения напряжения в сварных швах;

- чугун в расплавленном состоянии может выделять газы, что отрицательно скажется на качестве соединения;

Чтобы в домашних условиях получить качественное соединение чугунных изделий необходимо учитывать данные специфические характеристики, а также правильно подготовить рабочую поверхность, верно выбрать режим сваривания и электрод.

Подготовка к сварке

Подготовительные операции должны выполняться тщательно и внимательно, так как это является одним из основополагающих принципов получения качественного соединения:

- конструкция очищается от загрязнений, мусора и пыли;

- затем следует обезжирить детали растворителем, например, ацетоном;

- при работе с тонким чугуном нужно использовать подкладки для отведения тепла;

- разделку кромок следует производить перед свариванием толстостенных изделий, для этого применяется напильник или болгарка;

- трещины необходимо засверлить по краям и разделать на всю длину; альтернативный метод – вырезать трещины, концы закруглить;

- в зависимости от выбранного метода сварки (горячий или холодный) изделие подвергается подогреву или нет.

Нагрев детали может осуществляться с помощью различного оборудования: печи, газовые горелки или с помощью подручных средств: паяльная лампа.

Нагрев детали может осуществляться с помощью различного оборудования: печи, газовые горелки или с помощью подручных средств: паяльная лампа.

Методы сварки

Специалисты выделяют 3 метода сварки чугуна:

- Горячая осуществляется посредством прогрева чугунных деталей перед выполнением соединения, температура – 600-650°С. Данный способ невозможно использовать в домашних условиях.

- Полугорячая практически не отличается от предыдущего метода, различие состоит только в температуре нагрева, изделие прогревается до 300-350°С.

- Холодная подразумевает отсутствие нагрева рабочих изделий. Сварка чугуна электродом в домашних условиях осуществляется именно по этой технологии.

[ads-pc-2][ads-mob-2]

Как варить чугун инвертором и плавящимся электродом

Сварка чугуна с помощью инвертора и плавящегося электрода проводится чаще всего холодным методом. Важными составляющими успешного проведения работ являются: правильный выбор электрода и оптимальные режимы сваривания.

Электроды ОЗЧ-3

Исполнитель должен проводить соединение специальными электродами, содержащими никель и/или медь:

Рекомендуемые режимы сварки для некоторых перечисленных марок:

| Марка электрода | Сила тока для электрода диаметром 3 мм. | Сила тока для электрода диаметром 4 мм. | Сила тока для электрода диаметром 5 мм. | Сила тока для электрода диаметром 6 мм. |

| ЦЧ-4 | 65-80 | 90-120 | 130-150 | – |

| ОЗЧ-2 | 90-110 | 120-140 | 160-190 | 220-250 |

| ОЗЖН-1 | 100-120 | 130-150 | 160-180 | – |

| МНЧ-2 | 90-110 | 120-140 | 160-190 | 210-230 |

Также следует выделить следующие технологические особенности:

- длина одного непрерывного шва не должна 30-50 мм;

- частые перерывы в сварочном процессе помогут исключить возможность перегрева, температура более 80°С недопустима;

- полярность – обратная.

Данный метод сваривания может выполняться двумя вариантами: с помощью шпилек и по слоям.

1. Шпильки оснащены резьбой, что позволяет вкручивать их в кромки свариваемого изделия. Шпильки должны быть расположены вразброс/в шахматном порядке, что исключит перегревание во время сварки. Размеры шпилек зависят от толщины рабочего изделия, при их подборе следует полагаться на следующие рекомендации:

- диаметр – 0,3-0,4 толщины изделия, но не более 12 мм.;

- глубина вкручивания – 1,5 диаметра шпильки, но не более половины толщины изделия;

- высота выступающей части шпильки – 0,75-1,2 диаметра.

После установки шпилек, можно приступать к сварке. Вокруг каждой шпильки осуществляется наплавление металла, слой за слоем. Затем исполнителю необходимо заварить пространство между шпильками, оставшееся нетронутым, выполнить один или несколько соединительных швов.

2. Многослойная сварка выполняется после разделки кромок. Не допускается присутствие острых углов. Наплавку следует производить с краев. Первый слой является основным, поэтому во время его наплавления нужно тщательно следить за режимом сварки. Каждый последующий слой, кроме первого и облицовочного, необходимо проковывать молотком, без охлаждения.

Не допускается присутствие острых углов. Наплавку следует производить с краев. Первый слой является основным, поэтому во время его наплавления нужно тщательно следить за режимом сварки. Каждый последующий слой, кроме первого и облицовочного, необходимо проковывать молотком, без охлаждения.

Видео

В нижеследующем ролике продемонстрирован электрод по чугуну Zeller 855, но из ролика можно увидеть, как производится сварка.

Данные сведения помогут исполнителю узнать, как варить чугун инвертором электродами по чугуну, и легко произвести работы по соединению.

Сварка обычными электродами

С целью экономии денежных средств, можно использовать вместо специальных расходников обычные (стальные). Электроды общего назначения отличаются более доступной ценой. Технология многослойной сварки обычными прутками практически ничем не отличается от рассмотренного выше способа, где применяются специальные стержни с покрытием из цветных металлов. Этапы выполнения работ аналогичны. Единственным отличием является то, что следующие после первого слои наплавляются не специальным электродом, а обычным.

Технология многослойной сварки обычными прутками практически ничем не отличается от рассмотренного выше способа, где применяются специальные стержни с покрытием из цветных металлов. Этапы выполнения работ аналогичны. Единственным отличием является то, что следующие после первого слои наплавляются не специальным электродом, а обычным.

Внимание! Сварка чугуна не предназначенными для этого электродами возможна, но мы не рекомендуем применять ее в сколько-нибудь ответственных соединениях! Данную информацию приводим лишь для сварки с экспериментальными целями.

Сварка чугунными электродами

Данный способ сварки может проводиться холодным и полугорячим методом. Небольшой предварительный нагрев улучшит структуру наплавленного металла.

Чугунные электроды представляют собой литые стержни с обмазкой, применяющие для исправления дефектов чугунного литья. К данному типу расходных материалов относятся следующие марки: МНЧ-1; ОЗЧ-1; ОЗБ-2М.

Сваривание осуществляется постоянным и переменным током. Величина тока определяется следующим образом: 50-60 А на 1 мм. электродного стержня.

Величина тока определяется следующим образом: 50-60 А на 1 мм. электродного стержня.[ads-pc-3][ads-mob-3]

Сварка неплавящимися электродами

Сварка чугуна по данной технологии проводится в защитной среде аргона или флюсов, основным компонентом которых является бура. В качестве присадочных материалов используются литые чугунные или специальные прутки, содержащие никель, алюминий и медь. Сваривание чугуна осуществляется с помощью вольфрамовых, угольных и графитовых электродов.

Наиболее распространенным методом является аргонодуговая сварка (AC TIG). Чтобы работы прошли удачно, следует придерживаться нескольких правил:

- тщательная очистка поверхности от мусора и загрязнений;

- заготовку нужно зафиксировать в нескольких точках;

- рекомендуется использовать небольшой предварительный нагрев изделия, для этого можно использовать подручные средства. Следует помнить, что наличие или отсутствие нагрева зависит от вида свариваемого чугуна;

- присадка подается под углом в 20-30 градусов;

- необходимо использовать небольшие величины тока;

- соединение следует проводит поэтапно: исполнитель варит небольшой отрезок в 2-3 см.

и проковывает наплавленный металл, чтобы

и проковывает наплавленный металл, чтобы - избежать остаточного напряжения. Проковка производится небольшим молотком, вес которого не превышает 1,2 кг.,боек – закругленного типа.

- охлаждение детали после сварки осуществляется постепенно.

Данный способ является неосновным при соединении чугунных изделий. Это обусловлено определенными сложностями, возникающими в процессе работы, а также повышенным уровнем трудовых и финансовых затрат.

Электроды по чугуну своими руками

При отсутствии специальных электродов для сварки чугуна, можно самостоятельно сделать расходники, близкие по характеристикам к марка ОЗЧ-2 и ОЗЧ-6. Далее мы рассмотрим два способа, как сделать электроды для чугуна своими руками.

- Изготовление электродов по чугуну осуществляется по следующей технологии:

Предупреждение! Этот способ мы еще не пробовали на практике, он был найден в открытых источниках, за результат мы не отвечаем. Если будете делать, то на свой страх и риск. О результатах просим поделиться в комментариях к данной статье. Следующий способ более традиционен и опробован многими, что и показано на видео ниже.

Если будете делать, то на свой страх и риск. О результатах просим поделиться в комментариях к данной статье. Следующий способ более традиционен и опробован многими, что и показано на видео ниже.

- Необходимо взять медную проволоку диаметром 2-5 мм., зачистить её наждачной бумагой, обезжирить и покрыть самодельной обмазкой;

проще всего приготовить обмазку из покрытия обычных электродов (АНО-4, УОНИ-13/55). - Покрытие расходников общего назначения соскабливается со стержня, измельчается и смешивается со стальными опилками или железным порошком в пропорции 1:1. Затем в получившуюся смесь добавляется силикатный клей, после все компоненты тщательно смешиваются.

- Проволока опускается в самодельную обмазку, пока нанесенного толщина покрытия не составит 1,5-2,0 мм. Затем нужно подождать, пока излишки смеси стекут.

- Следующий этап – сушка, проводящаяся на открытом воздухе, электроды сушатся в вертикальном положении.

- Завершающаяся процедура – прокалка выполняется в духовке или на плите при температуре 200-250°С.

- Самодельные электроды по чугуну готовы к сварке. Режим сваривания электродами, созданными своими руками, не отличается от режима работы фирменными расходниками.

2. Существует ещё один способ как изготовить чугунный электрод. Сварщику понадобится дрель, стальной электрод (АНО-4, УОНИ-13/45) и медная проволока диаметром 2 мм.

Чтобы изготовить электрод для чугуна своими руками по данной технологии следует произвести следующие действия: проволока накручивается на стальную основу обычного электрода посредством вращения его зажатым в партоне дрели. Чтобы наглядно ознакомиться с процессом производства, рекомендуем посмотреть видео.

Обзор от сварщика.” src=”https://www.youtube.com/embed/vnqsx41fqZI?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Произведенные электроды из чугуна своими руками позволят сэкономить денежные средства, а также выполнять сварочные работы без простоя. Но качество будет ниже, чем от применения специальных электродов для чугуна.

Изготовление электродов в домашних условиях по чугуну может осуществить исполнитель любого уровня.

Меры безопасности

Проведения сварочных работ в домашних условиях требует тщательного и точного соблюдения техники безопасности. Наиболее важные моменты:

- помещение, в котором проводятся сварочные работы, должно освещаться и проветриваться;

- обязательно использование средств для заземления;

- чугун плохо реагирует на быстрое охлаждение, поэтому нужно защищать его поверхность от влаги;

- исполнитель должен использовать при работе индивидуальные средства защиты.

Технология сварки инвертором тонкого металла — moyakovka.ru

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.Есть определенные задачи, которые решить малоопытному сварщику совсем не просто, — к таковым относится, например, сварка инвертором тонкого металла. Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Таким образом, сварка тонкого металла требует определенных навыков и внимательности к деталям, каждая из которых может повысить шанс сделать все качественно.

Роль опыта в сварке инвертором

Схема сварки при помощи электрода.Сварка инвертором — это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат. Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно. Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

Вернуться к оглавлению

Сварка тонкого металла инвертором: советы опытных мастеров

Схема прямой полярности.При работе с инвертором используется постоянный ток электронов, образующий электрическую дугу. Источник имеет как положительный, так и отрицательный заряд, и это можно использовать при сварке тонких металлических элементов. Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

Чтобы качественно провести сварку тонкого металла, необходимо следить внимательно за электродом и образующимся швом, в этом случае у вас не только существенно повышаются шансы провести сварку надлежащим образом, но и оставить на металле чистый и ровный шов. А чтобы видимость была хорошей, необходимо держать электроды под наклоном примерно 30-35° к поверхности свариваемых элементов. Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное — не сдаваться.

Схема обратной полярности.Проводя сварку тонких листов стали, опытные сварщики подкладывают под заготовку толстые медные листы, которые отводят излишки тепла и помогают поддерживать ровную температуру в зоне сварки. Между листами стали не должно быть зазоров, края должны прилегать плотно и ровно. Проводя электродом, не делайте поперечных к линии стыка движений, двигайтесь только вдоль стыка с ровной скоростью и следуя зоне контакта.

Некоторые мастера вставляют в стык оставшиеся полоски стали и ведут электродугой по ней, расплавляя таким образом, чтобы ее материал скреплял шов, а на сами листы действовало лишь остаточное тепло электросварки.

Листы меньше 1 мм толщиной можно скреплять не встык, а внахлест, тогда электрическая дуга, расплавляя верхний лист, скрепляет его с нижним без чрезмерного риска прожига сразу двух листов.

Вернуться к оглавлению

Подбор электродов для сварки тонкого металла

Схема сварки при помощи электрода.Большую роль в сварке инвертором в целом и тонких металлических элементов в частности играет выбор электродов. Помимо покрытия электроды различаются еще и толщиной диаметра, что тоже немаловажно, если вы хотите сварить изделие без повреждений и прожигов.

Возьмем, к примеру, электрод ОМА-2. Он покрыт специальным составом, который горит при токах малой силы и обеспечивает ровное и медленное горение, что увеличивает ваши шансы сплавить тонкие металлические части без особых проблем. Покрытие дает хорошую жидкую металлическую массу, которая и делает шов неглубоким и хорошо скрепляющим поверхности. Покрытие состоит на треть из титанового концентрата, почти наполовину из муки, на 15% из жидкого стекла, а также имеет такие важные добавки, как марганец, селитра и железистые соединения кремния и марганца. Такого рода составы рассчитывали и подбирали опытным путем большое количество специалистов, под конкретные задачи и условия.

Для сварки тонких листов стали хорошо подходит электрод МТ-2, этот электрод создан довольно давно, но до сих пор используется сварщиками в нашей стране.

Вернуться к оглавлению

Некоторые выводы для желающих овладеть сваркой тонкого металла

Схема сварки тонкого металла.Инвертор — это отличное подспорье для неопытных мастеров, желающих самостоятельно овладеть навыками электрической сварки. Но все же есть определенные задачи, для решения которых великолепных качеств прибора недостаточно, необходимы определенные навыки. Прочитав советы опытных сварщиков, вы должны были понять, что, не освоив этот опыт хотя бы в рамках ознакомления с советами, вы не сможете сварить тонкие металлические детали между собой без высокого риска повредить их сваркой.

А потому советуем ознакомиться со всей доступной массой информации по работе инверторной сварки с тонкими металлическими элементами. После чего попрактикуйтесь на ненужных кусочках металла, оттачивая свои навыки. Только убедившись в том, что сварка проходит как нужно, металл не прожигается, шов ровный, а не уродливый и бугристый, можете пробовать свои силы на нужном вам изделии. Надеемся, что наши советы помогут вам в вашем труде.

https://moyakovka.ru/youtu.be/CV5fGYh5lyo

Желаем вам удачи и ровных швов!

Сварка металла — Построй свой дом

И так мы выбрали сварочный инвертор. Но наличие сварочного аппарата еще не залог успеха. Необходимо научиться обращаться с этим устройством. Вот о том, как происходит сварка металла инвертором, мы и поговорим в этой статье.

Сварка металла инвертором

Сварка металла при помощи инверторного сварочного аппарата — несложный процесс, освоить который могут даже новички. При помощи инвертора можно быстро создать надёжные соединения металлических деталей. Особенно часто приходится работать инвертором владельцам автомобилей, самостоятельно производящим их ремонт.

Работа с инвертором

Прежде всего, необходимо подготовить место где будет проходить сварка металла: освободить в радиусе 1 метра пространство от посторонних предметов и мусора, так как они могут легко воспламениться. Сварочный аппарат устанавливается на пол или землю и подключается к электросети. Также необходимо позаботиться о своей защите, для этого используется защитная спецодежда, а на лицо надевается маска со светофильтром. Перед подключением сварочного инвертора в бытовую электросеть обязательно уточните ее основные параметры и свойства. Это позволит вам предотвратить короткое замыкание, перегрев электропроводки и поломку сварочного аппарата.

Стоит помнить, что чем большим будет диаметр электрода, тем больше электрической энергии будет использовать инвертор.

Время работы инвертора

Обязательно обратите внимание на такой параметр, как предельное время работы на полной мощности. В руководстве этот параметр обозначается как «Продолжительность включения» или «ПВ». Указывается он в процентах. К примеру, если в инструкции сказано, что ПВ для вашего сварочного аппарата составляет 60%, это значит, что 60% запланированного временного промежутка инвертор сможет работать на полной нагрузке, оставшиеся 40% ему нужно оставить на отдых. Традиционно используется деление рабочего времени на промежутки.

Чаще всего делят на 10-минутные интервалы. В рассматриваемом примере аппарат можно использовать в течение 6 минут на полной нагрузке, после чего он потребует 4-минутного отдыха. Сверяйте эти показатели для своего инвертора.

Инструкция по сварке

Алгоритм безопасного производства работ сварочным инвертором, достаточно прост:

- Зажим заземления «-» крепится на одну из свариваемых поверхностей. В держатель инвертора вставляют сварочный электрод диаметром 3-5 мм. Далее выставляется ток. Если ток будет слишком низким, то сварочная дуга не возбудится, если наоборот, показания тока окажутся слишком высокими, то произойдёт оплавление металла. Сила выставляемого тока зависит от размера и типа электродов и определяется только эмпирическим путём. Для примера скажу, что при работе с электродом диаметром 3 мм вполне хватит тока 80 А.

- Розжиг дуги, осуществляется кратковременным соприкосновением электрода со свариваемым металлом. Электрод подносят к свариваемой металлической поверхности, слегка задевая её по касательной. При высоком токе может произойти залипание электрода, при этом электрод как бы приклеивается к металлу. Для отсоединения электрод необходимо быстро отклонить в противоположную сторону. Залипание также исчезает при выключении аппарата. Касание повторяется, пока не появляется устойчивая дуга.

- Для поддержания сварной дуги нужно зафиксировать конец электрода в 2-6 мм от свариваемой поверхности. Если его приблизить слишком близко к металлу, произойдёт замыкание и залипание. Если расстояние будет слишком большим, то электрод израсходуется очень быстро. Лучший вариант — опускать руку с клеммой очень медленно, следя за сварной дугой.

- При наличии постоянной дуги происходит образование сварной ванны — лужицы из металла. Для создания прочного соединения необходимо медленно двигать электрод на протяжении всего места сварки, при этом сварная ванна движется за дугой. Конец стержня при движении совершает поступательные движения между свариваемыми деталями, обеспечивая максимально прочное соединение.

Сварка металла

Дуговой промежуток является зазором, который появляется во время сварки между металлической заготовкой и электродом. Важно непрерывно контролировать и поддерживать одинаковую величину данного промежутка. Если научиться контролировать длину дуги, появится возможность получить оптимальный результат. Дуга будет проходить через зазор и плавить металл. В результате образуется ванна сварки. Дуга также сможет обеспечить перенос металла, который попадает в ванну.

Если электрод во время сварки будет двигаться быстро, получится шов с дефектами. Линия ванны располагается ниже, чем основание металла. Если дуга будет быстро и глубоко проникать в металл, то она сможет толкать ванну назад, в результате чего начнет образовываться шов. Во время сварки необходимо следить, чтобы шов располагался на уровне металла. Сделать идеальный шов можно, если использовать дуговые и зигзагообразные движения.

Если электрод слегка наклонить, вся сила тока будет направлена назад, в результате чего шов приподнимется (всплывет). Если электрод слишком сильно наклонится во время сварки, сила тока будет прикладываться по направлению шва, а это не даст полноценно управлять ванной. Самым оптимальным углом сварки считается угол наклона электрода от 45° до 90°. Эти углы дают возможность наблюдать за ванной и с легкостью производить сварку.

Как варить толстый металл инвертором

Проблема, с которой часто сталкиваются обладатели сварочных аппаратов: как сваривать металл инвертором, если его толщина не превышает 3 мм? В этом случае электрод будет прожигать свариваемую поверхность. Чтобы этого не случилась необходимо взять самый малый электрод размером 1 мм, даже если придётся варить шов несколько раз. Если под рукой не оказалось электрода 1 мм, то можно взять обычный, но при этом изменить полярность на обратную. Электроды для сварки тонких листов металла нужно подключать “плюсом” к дуге устройства, а “минусом” – к листу металла.

Как заварить глушитель инвертором

Многие автовладельцы задаются вопросом: как качественно залатать глушитель с помощью инвертора? При наличии сварочного аппарата и подходящего фрагмента металла, который будет использоваться в качестве заплатки, сделать это можно самостоятельно, не тратя деньги на дорогостоящий ремонт. Для начала необходимо зачистить место, куда будет привариваться заплатка. Сварку нужно осуществлять непрерывным швом, чтобы обеспечить надёжное соединение. Все работы производить только на снятом глушителе.

Прямая и обратная полярность при сваривании металла инвертором

В зависимости от того, какой шов требуется получить применяют прямую или обратную полярность подключения электрода. При прямой полярности электрод подключается к минусу источника питания, а при обратной к плюсу.

В случае прямой полярности произойдет сниженный ввод тепла в заготовку, зона расплавления будет узкой и глубокой.

В случае обратной полярности произойдет сниженный ввод тепла в заготовку, зона расплавления будет широкой, но ее глубина будет небольшой. Есть возможность получить эффект очистки катодами основания, которое сваривается.

И так мы рассмотрели тему как происходит сварка металла инвертором. Надеюсь, что она поможет вам научиться обращаться с инвертором. В следующей статье я расскажу о неисправностях сварочных аппаратов.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пошаговая сварка тонкого металла инвертором: техника

Чтобы соединить металлические детали между собой, применяются разные приборы и методы сварки. Однако если детали совсем маленькие и тонкие (меньше 2 мм), далеко не все способы подойдут для их скрепления. Данный тип металла называется «тонколистовой», и применяется он во многих сферах деятельности:

- машиностроение;

- различные корпусные конструкции;

- обшивка зданий.

Читайте также: Точилка для ножей своими руками

Со сваркой тонколистового металла (ТМ) сталкиваются также домашние умельцы. Сварочные инверторы на сегодняшний день довольно востребованы в домашнем быту, поэтому здесь возникает вполне логичный вопрос: можно ли дома сварить тонкий металл данным прибором?

Для начинающих сварщиков-любителей в Интернете есть множество обучающих видео, в которых рассказываются все нюансы и особенности данной работы, а также показывается, как правильно производить сварку деталей из тонкого железа. Также не будет лишним заранее попрактиковаться на бракованных заготовках, прежде чем браться за работу. Так, вы сможете увидеть поведение плавящегося металла электрода и то, как держится дуга. При сварке инвертором допускается использовать лишь малый ток, так как рабочий промежуток между электродом и деталью прерывать нельзя. Любая работа со сваркой должна проводиться в спецодежде, а также использоваться специальная маска, защищающая глаза и лицо сварщика.

Нюансы при работе с ТМ

Не каждый сварщик возьмется работать с тонким металлом, толщина которого не превышает 1,5 мм. Такая работа требует особых навыков и большого опыта. Однако при регулярной практике, можно достичь высоких результатов и в этой работе.

При выполнении сварки ТМ возникают следующие сложности:

- Прожоги. Из-за того, что свариваемый металл очень тонкий, в нем часто могут образовываться сквозные дыры. Это самая распространенная проблема среди неопытных сварщиков. Происходить это может по причине неправильно выбранного тока и медленного ведения шва.

- Непровары. Из-за страха прожечь насквозь деталь, неопытный сварщик может слишком быстро проводить шов и оставлять непроваренные места. Такая ошибка приводит к тому, что деталь является не герметичной и не может эксплуатироваться при работе с жидкостью. Чтобы решить проблему, нужно правильно выставить настройки инвертора и правильно выбрать электрод.

- Наплывы. При сварке тонкого железа возникает еще одна распространенная проблема – образование валиков с обратной стороны детали. На свариваемой поверхности шов может быть ровным и аккуратным, но расплавленное железо сварочной ванны, из-за силы тяжести, продавливает шов во внутреннюю часть. Решить проблему можно при помощи специальной подложки или снижения силы тока.

- Деформирование. Увы, листовая сталь имеет свойство быстро перегреваться. Деталь может менять форму в месте наложения шва. Из-за того, что края детали холодные, поверхность способна пойти волной. Во избежание проблемы нанесение точек чередуют по всей длине шва.

Читайте также: Каким должен быть угол заточки цепи бензопилы

Технологический процесс сварки инвертором

Как правильно сварить ТМ инвертором знает далеко не каждый. Поэтому следует четко разобрать инструкцию касательно данных работ, чтобы знать правильную последовательность действий.

- Изначально нужно подобрать электрод и величину сварочного тока. Часто на сварочных аппаратах указывается сила тока для металла разной толщины. Наиболее подходящим считается показатель 35-40 А.

- Далее в держатель необходимо вставить электрод и зажать его клемму массы на подготовленной детали.

- Проверяем, чтобы детали были плотно прижаты друг к другу.

Сам процесс сварки начинается с точечной прихватки железа по краю, а дальше делается точка в центре планируемого шва. Так железо не успеет нагреться, а внутреннее напряжение распределится равномерно. Точки следует делать быстрыми движениями.

Места, где выполнялась сварка, необходимо зачищать от шлака после каждого нанесения. Точки следует наносить до тех пор, пока они все не соединятся между собой и шов не станет сплошным. Очень важно давать металлу остывать после каждого нанесения точек, это предотвратить деталь от деформации и формы ее останутся правильными.

Читайте также: Какая самая маленькая бензопила

Когда точечный шов будет объединен, для большей прочности по нему можно будет пройти еще одним сплошным швом на очень короткой дуге.

Квалифицированные сварщики советуют поверхность, на которой проходит сварка, наклонить горизонтально, а шов вести снизу вверх.

Самым главным недостатком сваривания тонкослойной детали является риск прогорания, деформации и нарушения целостности металла. Такой исход возможет из-за неопытности сварщика.

Делая вывод из всего вышеизложенного, можно отметить, что качественная сварка ТМ возможна при правильно подобранном оборудовании и соблюдении технологических особенностей. Выполнить данную работу под силу опытному сварщику, который умеет выставлять нужную величину тока.

Сварка тонкого и Толстого металла инвертором, как сварить емкость из листового железа?

Как приварить тонкий металл к толстому

В процессе производства различных конструкций и оборудования может возникнуть потребность в соединении тонкого металла к толстой детали. Такая задача легко решается, если прежде как приварить тонкий металл к толстому металлу выполнить некоторые подготовительные операции:

в массивной детали необходимо сделать проточку для создания одинаковой толщины свариваемых элементов;

установить из толстой детали со стороны тонкой детали специальный ободок.

Процесс сваривания деталей при помощи проточки

- Сварка тонкой детали к толстому профилю при наличии в последнем проточки обеспечивает нормальный ход процесса и образование высококачественного сварочного шва. Данный способ имеет один недостаток, который заключается в сложности удерживания горелки по линии тонкого соединения металла.

- Сварку электрической дугой можно проводить двумя способами: непрерывным свариванием всего шва и прерывистым свариванием или сваркой точками.

- При непрерывной сварке электрод проводится по всей длине шва без отрыва. Значение сварочного тока выставляется примерно на значение 40-60А, в зависимости от применяемого аппарата оно может отличаться, поэтому необходимо в конкретном случае определять силу тока по горящей дуге и по тому, как проплавляется металл. Нужно, что бы корень шва полностью проплавлялся, но не прожигался. Это основной момент, от которого зависит непрерывный процесс сваривания шва по всей длине. То есть необходимо взять подходящего диаметра электрод, выставить соответствующую силу тока, и вести, не отрывая электрод с некоторой скоростью. При этом необходимо не забывать, что при слишком быстром движении электрода корень шва не проварится, а сварочный шов будет накладываться поверх стыка. При слишком медленной скорости металл можно прожечь.

- Сварка точками (прерывистая сварка) обеспечит более качественное соединение деталей. Значение тока в этом случае устанавливается немного больше обычного для гарантированного проваривания шва. Техника заключается в том, что при зажигании дуги после касания необходимо убрать электрод, затем опять зажечь дугу и убрать электрод. Такой процесс должен происходить настолько быстро, что бы металл не успел остыть полностью. Можно варить чуть длиннее, а не только точками, главное следить за состоянием сварочной ванны и не допускать что бы металл не проплавился насквозь.

Процесс сварки тонкого металла с толстым при помощи установки со стороны тонкого металла ободка обеспечивает простоту проведения такой работы (отсутствует смещение шва, нормальная ширина сварочной ванны) и хорошая обозреваемость расплавленного металла в сварочной ванне. Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

Разделы: Сварочные работы — как варить

Метки: выполнение сварочных работ, сварка своими руками, Сварка- основы Предыдущая статья: Как приварить петли на ворота из профнастила Следующая статья: Как приварить трубу к трубе

Время чтения: 6 минут

Любой, у кого есть дача или загородный дом, рано или поздно сталкивается с проблемами удобного водоснабжения. Кто-то хочет организовать сбор дождевой воды, кому-то необходимо хранение водопроводной воды для полива огорода, а кто-то просто хочет иметь запас жидкости для уличного душа или других бытовых нужд. В таких случаях спасают специальные баки, которые предназначены для хранения воды. В том числе длительного.

В магазинах представлено множество разновидностей баков для воды. Они отличаются размером, материалом изготовления и, конечно, ценой. Самый простой вариант — покупка готового бака. Но не самый бюджетный.

А ведь каждому дачнику хочется по возможности сэкономить, сделав что-то своими руками. Самостоятельное изготовление накопительного бака — дело несложное. Если у вас есть минимальные навыки владения сварочным аппаратом, то емкость для воды вполне можно делать самому.

В этой статье мы расскажем, как сделать бак для сбора и хранения воды самостоятельно.

Общая информация

Для чего вообще необходимы емкости для воды из металла или любого другого материала? Ответ на этот вопрос очевиден, однако для некоторых он остаётся открытым. Дело в том, что каждый использует накопительные баки по-своему. Их цель — собирать и хранить воду для дальнейшего использования. А как и в каком виде вы будете это делать — решать только вам.

Бак может иметь различную форму, в зависимости от его назначения. Обычный прямоугольный большой накопитель можно использовать для сбора дождевой воды. Для летнего душа можно использовать плоский невысокий бак, который легко монтируется сверху на металлический каркас. Все зависит от цели применения.

Нередко в качестве такого накопительного бака используют обычные металлические бочки. Это практичный и недорогой вариант, но не всегда удобный. Особенно из-за его открытого верха, через который в воду попадают насекомые, а на стенках бака образуются растения и ржавчина. Еще его можно использовать для сбора дождевой воды только в том случае, если у вас организованы водостоки и есть возможность повести трубу прямо к бочке.

Чтобы не мучиться с бочками, умельцы изготавливают самодельные металлические баки. У них простая конструкция и невысокая стоимость. Ниже вы можете видеть один из возможных чертежей накопительного бака. Эта емкость небольшая по размеру, но достаточно объемная и вмещает в себя до 200 литров воды.

Самодельный бак для воды

Подготовительный этап

Прежде всего, у вас должен быть чертеж, по которому нужно заранее вырезать из металла нужные заготовки. В интернете полно чертежей, вы можете использовать любой из них, либо тот, который указан выше.

Лучше делать бак для дома и бак для бани из нержавейки. Нержавеющая сталь обладает стойкостью к коррозии и образованию растений на стенках, что важно при нерегулярном использовании емкости (например, только летом). В качестве материала можно брать металл с толщиной стенки около 2 миллиметров, этого будет достаточно.

У емкости обязательно должен быть расширительный бак, в который будет сливаться лишняя жидкость. В противном случае накопительная емкость может деформироваться из-за избыточного давления. Расширительный бак можно сделать из тех же материалов.

Если финансы не позволяют использовать нержавейку, можно приобрести сталь (техническую или пищевую). Она дешевле. Но с коррозией справляется в разы хуже. Имейте это ввиду.

Сварка бака

Перейдем к вопросу, как правильно заварить бак.

Лучше проводить работу с напарником. Один будет варить, а другой — держать заготовки под нужным углом. Также рекомендуем подложить под будущее дно кирпичи или доски, чтобы плоскость была ровной.

Нержавейку варить непросто, нужно иметь хотя бы минимальный опыт. Тогда работа может получиться более-менее качественной. Используйте сварку в среде аргона вольфрамовыми электродами или проволокой из нержавеющей стали.

Так швы получатся качественнее и надежнее. В теории бак можно сварить и обычным инвертором в паре с плавящимися электродами, но в таком случае нужно быть не просто любителем, а как минимум практикующим сварщиком.

Состыкуйте дно и одну из стенок, сделайте прихватки. Вообще всю конструкцию можно собрать с помощью прихваток, а затем снова пройтись и сделать нормальные швы. Это проще и быстрее, чем сразу варить качественный шов в домашних условиях.

Сварку можно выполнять как внутри, так и снаружи. Наружные швы легче шлифовать. Следите, чтобы металлические заготовки были плотно состыкованы. Избегайте непроваров. И будьте готовы, что при сварке большого бака на работу может уйти целый день.

Чтобы усилить конструкцию, можно использовать металлические уголки внутри бака или снаружи. Для спуска воды внизу бака нужно приварить металлическую трубу необходимого вам диаметра, и установить кран.

Перед полноценным использованием бака рекомендуем проверить его герметичность. Приготовьте мыльный раствор и нанесите его на внешние стыки заготовок. С другой стороны швов необходимо нанести керосин и подождать. Если спустя время на поверхности шва, где нанесен меловой раствор, появились пятна, значит соединение не герметичное.

А вода способна затечь в любое, даже самое маленькое отверстие, и со временем разрушить конструкцию. Поэтому рекомендуем заново проварить швы. Они уже не будут такими качественными, как если бы вы сделали их в первого раз, но повторная сварка спасет бак от преждевременного разрушения.

Рекомендации мастеров

Мы собрали несколько советов от профессиональных сварщиков. Они пригодятся новичкам и дачным умельцам.

В качестве материала лучше использовать нержавеющую сталь марки 8-12Х18Н10 или AISI 430 08Х17. Эти марки лучше всего подходят для хранения воды, в том числе длительного. Однако, перед зимой воду все же лучше слить.

Перед сваркой бака для воды из нержавейки, необходимо определиться с его объемом и исходя из этого сделать чертеж. Для бани будет достаточно бака до 60 литров на двух-трех человек. В среднем на одного человека необходимо около 20-30 литров воды.

Если варите бак для хозяйственных нужд, то лучше запастись объемом от 100 литров. 200 литров в самый раз для полива огородов и сбора дождевой воды.

Что касается толщины стенок, то лучше использовать листы не толще 2 мм. На производствах баки делают из металла толщиной 1 мм, но в домашних условиях сложнее качественно сварить такой тонкий металл. Толщина стенки не зависит от формы и размеров бака.

Лучше отказаться от идеи сварить бак для воды из алюминия. В домашних условиях непросто сделать герметичные качественные швы. Нержавейку тоже непросто варить, то эта задача вполне выполнима. А вот для работы с алюминием вам понадобится опыт и хороший сварочный аппарат.

В зависимости от размеров бака и вашего опыта весь процесс может занять от пары часов до нескольких дней. Если вы раньше никогда не варили, лучше потренируйтесь на ненужных кусках металла. Ведь нержавеющая сталь — это далеко не дешевый материал. И вряд ли вы обрадуетесь, если по незнанию сварите бак с дефектными швами, и он окажется непригодным к использованию.

Вместо заключения

Покупной бак из пластмассы или металла — это отличный выбор, если вы готовы переплатить и не хотите тратить время на самоделки. Однако, в современных реалиях дачники все чаще самостоятельно собирают накопительные емкости для воды. Сварочные аппараты стоят недорого и есть в арсенале у многих домашних мастеров. С их помощью можно за день сварить бак любого необходимого объема.

Но мало просто прихватить заготовки друг к другу. Важно правильно сварить емкость, сформировать качественные соединения. Швы должны быть абсолютно герметичными, без дефектов. Иначе конструкция проживет недолго и разрушится от воздействия воды. После сварки соединения можно проверить с помощью мыльного раствора и керосина. Метод очень действенный, о нем мы рассказывали выше.

Сварка оцинкованных деталей — не такой уж и редкий процесс на любом сварочном предприятии. Оцинковка — это слой цинка, которым покрывают различный типы сталей. Цинк обладает множеством достоинств, оцинкованные детали имеют хорошие эксплуатационные характеристики, меньше подвержены коррозии и в целом дольше служат. При этом оцинковка может применяться как при изготовлении сложный металлоконструкций, так и на производстве изделий для быта.

Но нужно понимать, что у цинка есть ряд своих характерных особенностей, которые усложняют сварку. Кроме того, на современном производстве к сварщикам предъявляют очень высокие требования по качеству работ и количеству брака. И если в одном случае вас выручит профессиональный сварочный аппарат для оцинкованного металла, то в другом случае ошибки будут неминуемы. В этой статье мы кратко расскажем, как варить оцинковку не только быстро, но еще и качественно.

Итак, как мы уже писали выше, оцинковка представляет собой защиту металла от повреждений и коррозии. При этом слой цинка может варьироваться от 1 до 20 микрометров. Чем больше слой, тем лучше защита.

Кстати, наиболее сильны именно антикоррозийные свойства цинка. Даже если вы поцарапаете металл или оставите на нем вмятину, коррозия образуется с минимальной вероятностью. По этой причине металл часто цинкуют при производстве автомобилей и кораблей.

Оцинковка не только защищает металл от коррозии, но и обладает рядом других достоинств. При работе с оцинковкой металл практически не разбрызгивается, что очень удобно, особенно для новичков. Также в зоне формирования шва обеспечивается дополнительная катодная защита металла. Кроме того, готовый шов не нуждается в трудоемкой обработке.

Особенности сварки

Сварка оцинкованной стали — непростой процесс. Это связано с особенностями цинка, которые приходится учитывать для выполнения качественной работы. Прежде всего, новичкам часто сложно подобрать оптимальную температуру, при которой возможна сварка оцинковки. Слой цинка может начать плавиться уже при температуре около 400 градусов, но если немного переборщить, то цинк может начать испаряться.

Данная особенность очень мешает формированию качественного шва. Дуга зажигается с высокой температурой и может довольно быстро испарить слой цинка. В результате шов будет пористым и с трещинами, а в процессе работы дуга будет гореть крайне нестабильно.

Вам не удастся решить эту проблему настройкой режима сварки или с помощью своих навыков. Единственное решение — использование в работе либо специальных электродов с покрытием (если это сварка инвертором), либо присадочной проволоки и защитного газа.

Читайте также: Газ для полуавтоматической сварки

Если качество шва стоит на первом месте, то рекомендуем варить в среде газа и с проволокой. Проволока может быть изготовлена из меди, кремния, алюминия и бронзы. Также можно использовать проволоку, в составе которой есть медь в очень большом количестве. Такая сварочная проволока для оцинкованной стали отлично зарекомендовала себя в работе.

Расходные материалы

Как вы понимаете, именно расходные материалы играют самую главную роль при сварке оцинкованных деталей. Каким бы профессиональным ни был бы ваш сварочный аппарат, вы просто не сможете сделать правильный шов, если подберете неподходящие расходники. Далее мы поговорим о присадочной проволоке и электродах, которые упрощают процесс сварки цинковых изделий.

При выборе проволоки обращайте внимание, чтобы она имела невысокую температуру плавления. Обычно такая проволока содержит в своем составе много меди. Рекомендуем присадочную проволоку с температурой плавления от 900 до 1100 градусов по Цельсию. При работе с такой проволокой сам присадочный материал будет плавиться, а сталь нет. Такой подход больше похож на пайку, чем на сварку, но поверьте, соединение будет очень прочным.

Самая популярная проволока для сварки оцинкованных деталей — CuSi3. Шов, полученный с ее помощью, получается не самым прочным, но зато с ним потом удобно работать и подвергать механической обработке. Из-за кремния в составе такая проволока начинает растекаться при плавлении, так что следите за тем, какие легирующие вещества есть в составе этого присадочного материала.

Нередко применяется также проволока CuAl8 и CuSi2Mn. CuSi2Mn формирует очень прочный шов (при условии, что в составе есть марганец), но его затем очень трудно обрабатывать. Обработка отнимает намного больше сил и времени. CuAl8 используется при сварке металлов, которые покрыты цинком и алюминием.

Рекомендуем использовать в процессе пайки короткую дугу. Так она будет гореть гораздо стабильнее. Если использовать длинную дугу, то она будет нестабильной из-за цинковых испарений. Эта проблема особенно трудно решаема при сварке деталей с толстым слоем цинка.

Следите, чтобы металл не разбрызгивался. Для этого можно варить методом, когда используется короткий импульс тока. Ну а защитный газ дополнительно упростит процесс сварки.

Сварка цинка также предполагает правильную настройку сварочного оборудования. Рекомендуем установить маленькую силу тока, это поможет держать под контролем длину и стабильность сварочной дуги. При небольшом токе металл не будет перегреваться, а вместе с ним и цинк не будет испаряться в большом количестве. Вы уже получите лучшее качество просто установив небольшую силу тока.

Если вы варите полуавтоматом, то выберите режим «Synergic». Такая настройка есть не во всех сварочниках, но не пренебрегайте ею, если ваш полуавтомат способен работать в таком режиме. С его помощью можно в автоматическом режиме настроить многие параметры сварки, а значит улучшить качество шва.

Суть этого режима крайне проста: производитель еще на заводе подбирает оптимальные настройки для разных типов присадочных материалов и компонует их в так называемые пресеты (набор настроек, которые можно выбрать, нажав одну кнопку). Вам только нужно выбрать один пресет, а остальные настройки аппарат выберет сам. Так вы упростите и оптимизируете свой труд, вы больше времени потратите на формирование шва, чем на настройку сварочника, а это очень важно.

Если вы все же решили использовать инвертор и электроды для оцинкованной стали, то можно применять стержни, предназначенные для сварки низкоуглеродистых и низколегированных сталей. У таких электродов зачастую рутиловое покрытие, а это большой плюс. По нашему опыту можно смело приобретать электроды марок АНО-4, МР-3, ОЗС-4, УОНИ-13/45, УОНИ-13/55, ДСК-50. Вы без проблем найдете их в большинстве специализированных магазинов. Они стоят недорого и при этом обеспечивают удовлетворительное качество сварного соединения.

Не важно, что вам предстоит: сварка инвертором оцинковки или сварка оцинкованного металла полуавтоматом, в любом случае нужно соблюдать технологию и внимательно ознакомиться с документацией, которая прилагается к каждой детали. Используйте только профессиональное оборудование и качественные расходные материалы. Не пытайтесь сэкономить, ведь в конечном итоге некачественная проволока и электроды сведут все ваши усилия к нулю.

Сварка тонкого металла инвертором и электродом

Варить тонкий металл электродом не так уж и просто, даже для опытных сварщиков знающих свое дело. Что уж тут говорить о новичках, которые только недавно купили инвертор и осваивают ручную дуговую сварку самостоятельно.

Особенно сложно при сварке тонких металлов подобрать нужный режим и скорость сварки, чтобы не прожечь свариваемое изделие и не испортить его тем самым. Перегревать тонкий металл нельзя, в противном случае образуются дыра, заварить которую будет проблематично.

Отсюда вытекает вторая проблема, которая связана со сваркой на малых токах. Чтобы варить тонкий металл электродом приходится выставлять минимальный ток на инверторе, однако здесь и начинают возникать определенные проблемы. Во-первых, на малом токе нужно выдерживать минимально короткую дугу, которая при любых отклонениях начинает гаснуть.

Во-вторых, из-за малого тока, электрод все время норовит прилипнуть к металлу, и что-то сделать здесь для новичка очень сложно. Третья особенность сварки тонких металлов связана с их сильной деформацией при нагреве.

Поэтому здесь приходится варить прихватками, не слишком долго и постоянно дожидаться пока остынет заготовка.

Как варить тонкий металл инвертором и электродом

Рассмотрим в этой статье сайта mmasvarka.ru нюансы сварки тонких металлов инвертором и штучным электродом с покрытием:

- Первое что нужно сделать, так это переключить инвертор для сварки на обратную последовательность. В таком случае тонкий металл будет намного меньше нагреваться, а основная температура придется на электрод. Чтобы переключить сварочный инвертор на обратную последовательность, нужно держатель электрода подсоединить к плюсовой клемме инвертора, а массу к минусовой. О том, как выбрать .

- Выбрать для сварки самые тонкие электроды, диаметром до 2 мм.

- Выставить на сварочном инверторе ток не более 60 Ампер или меньше, если металл начнёт прожигать.

- Варить тонкий металл лучше всего в вертикальном или наклоном положении, ведя электродом сверху вниз. В таком положении металл будет меньше всего нагреваться.

- Выдерживать угол наклона электродом в пределах 40°, и при этом варить вперёд.

Кроме того, если есть такая возможность, то при сварке тонкого металла электродом нужно все время охлаждать заготовку.

Для этих целей можно использовать медные пластины, но ни в коем случае не воду. Быстрое охлаждение металла к хорошему не приведёт, и можно потерять не только в прочности сварного соединения, но и испортить свою работу.

Как варить тонкий металл

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями 1 0 0 0

Как работать сварочным полуавтоматом: виды, режимы, применение

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы.

Их положительной особенностью признана возможность без усиления дополнительными элементами качественно выполнять сварку, как цветного, так и черного металлов.

Сварка полуавтоматом осуществляется при помощи углекислого газа либо аргона. Считается, что полуавтоматическое оборудование весьма просто освоить даже новичку.

Принцип работы сварочного полуавтомата

Выражаясь техническим языком, полуавтоматическая сварка – это процесс, проходящий в среде защищенных газов при помощи плавящейся проволоки. Последняя обязательно должна быть сплошной.

Углекислый или инертный газ должен поступать из газового редуктора (баллона для сварки полуавтоматом) во время работы бесперебойно, его количество дозируется автоматически или вручную.

Сопротивление электрода намного ниже сопротивления дуги, выделение тепловой энергии оплавляет поверхности, с которыми и проводится работа – металл и непосредственно электрод. Жидкая металлическая масса как бы «склеивает» две части, отчего получается крепкий шов, один из самых надежных.

Если рассказывать все о сварке полуавтоматом, то стоит упомянуть профессиональную классификацию, которая делит этот вид оборудования по трем основным принципам:

По материалу, используемой проволоки:

- Стальная сплошная.

- Алюминиевая сплошная.

- Универсальная, применяется при всех видах сварки.

По принципам защиты сварного шва:

- В среде защитных газов.

- В самозащитной среде, создаваемой порошковой проволокой.

Регулярно работаете с металлом в домашних условиях? Узнайте, какой лучше выбрать сварочный аппарат для дома, чтоб он был компактным и надёжным.

А если нужно просто соединить несколько мелких деталей, будет достаточно холодной сварки. Узнайте по ссылке, как работает холодная сварка.

По размерам и возможности перемещения:

- Стационарные. Это большие по габаритам и мощные сварочные полуавтоматы, используемые в работе промышленных предприятий и на заводах.

- Передвижные. Достаточно немаленькое сварочное оборудование, которое мобильно может быть перемещено из одного цеха в другой.

- Переносные. К этой категории относятся, в основном, те полуавтоматы, которые изготавливают для бытового использования.

Режимы сварки

Режимы полуавтоматической сварки мастер выбирает, ориентируясь на толщину металла. Так, возможность сделать шов на металле, толщина которого от 0,5 до полутора миллиметров, осуществляется электродом с диаметром 6 миллиметров.

Работа с металлом более 5 миллиметров должна делаться, как минимум, в два этапа. Каждый из слоев нужно стараться накладывать строго друг на друга, тогда шов будет более качественным.

Минимальный расход газа при работе с самыми тонкими металлическими частями составляет от 5 до 7 литров в минуту. При работе таким оборудованием, железо, практически, не деформируется.

Это достигается за счет того, что зона теплового влияния необычайно узка, а скорость сварки полуавтоматом, напротив, очень высокая, что выгодно отличает данную технологию от плазменной или точечной сварки.

Как работать сварочным полуавтоматом

Учитывая, что полуавтоматом можно заварить, как очень тонкий металл, до полу миллиметра, так и достаточно толстый, до 4 сантиметров, стоит знать, что существует несколько основных технологий полуавтоматической сварки.

Стыковая. Очень актуальна при ремонтных работах автомобилей, когда какая-либо деталь меняется частично. Важно, чтобы при соединении зазоры между деталями отсутствовали.

В таком случае, как работать сваркой полуавтоматом? Ответ – сварка встык – это соединение точечным сплошным швом. Применяется этот метод при ремонте наружных частей кузовов и требует достаточно высокой квалификации от работника.

Внахлест. Этот способ самый простой. На подготовленную поверхность кладется кусок металла. Его заваривают, скорее всего, методом точечной сварки. Допустимо работать и методом, при котором получается сплошной шов.

По готовым отверстиям. Готовую заплатку с просверленными дырками приваривают к нужной части поверхности. Соединение происходит по подготовленным отверстиям.

В любом случае, что нужно для сварки полуавтоматом? Сам полуавтомат. Защитная маска и перчатки, немного терпения и масса желания. Особенно все это пригодится, когда проводится сварка полуавтоматом вертикальных швов.

При выполнении таких работ, горячий металл стремится скатиться вниз, поэтому нужно выставлять более короткую дугу. Тогда благодаря силе натяжения, металлические капли будут быстрее переходить из электрода в шов. Важно отводить электрод от шва, давая капле застыть.

Работа с полуавтоматическим оборудованием

Работа мастера при помощи полуавтоматического оборудования значительно облегчена. Поджиг дуги происходит быстро, не нужно постоянно менять электроды, нет необходимости затирать уже готовый шов от шлака.

Технология сварки полуавтоматом при помощи газа можно представить так:

- Созданное после включения полуавтомата напряжение проволоки (у нее стабильно одинаковая длина во время всего процесса) дает ей возможность пройти через газовое сопло.

- Происходит ее расплавление под действием электрической дуги.

- После чего осуществляется автоматическая подача тепловой энергии.

В отличие от классических трансформаторных аппаратов сварочный инвертор очень компактен, легок, и может подключаться к комнатной розетке. Читайте детальнее о преимуществах и использовании сварочных инверторов.

Сварка легкосплавных металлов, таких как алюминий, возможна не всеми аппаратами. Читайте подробнее тут, об особенностях сварки алюминия и других цветных металлов.

Для того чтоб защитить глаза во время сварки, рекомендуем использовать щиток сварщика хамелеон, детальнее по адресу.

Настройка работы аппарата

Мастер сам выбирает, как работать полуавтоматической сваркой, а именно скорость работы и высоту шва.

Большинство профессионалов умеют проводить настройку полуавтомата для сварки на слух.

- Газ должен шипеть, но негромко, а однородно.

- При это газ должен обдувать, а не дуть.

- Чтобы дуга не обрывалась, нужно выставлять проволоку вперед.

- Металл шва не должен закипать.

Если настройка проведена правильно, то дуга горит ровно, а процесс проходит почти без брызг.

Техника сварки полуавтоматом без газа несколько отличается от описанной выше. И главное отличие в том, что во время работы необходимо применять порошковую проволоку.

Проволока изготавливается с добавлением марганца или кремния. Ее предназначение – самозащита оборудования. Именно этот металл при нагревании сгорает и образует защитную среду, в которой и происходит создание нужного шва.

Полуавтомат для автомобильной сварки

Перечисленные выше принципы сварки полуавтоматом позволяют говорить об универсальности этого агрегата в нелегком деле ремонта автомобилей.

Кузовная сварка должна проводиться как можно точнее и с меньшими потерями для общей плоскости всего металла. Поэтому заваривать металл при помощи полуавтоматов – дело наиболее благодарное из всех возможных принципов починки кузова.

Углекислый газ, который защищает завариваемую поверхность от кислорода и азота, имеет еще возможность и окислять металл. Дабы минимизировать этот процесс при кузовных работах, используют проволоку, которая содержит медь, а также кремний или марганец.

При сварке кузова, чтобы положительный результат после процесса держался как можно дольше, лучше всего использовать точечный метод проведения работ.

Современные полипропиленовые трубы для водопровода, можно проложить даже самостоятельно. Узнайте, как использовать сварочный аппарат для полипропилена, для соединения труб своими руками.

Во время проведения сварочных работ важно правильно подобрать подходящие расходные материалы. В этой странице описано как происходит сварка сварочной проволокой.

Хотите приобрести сварочный аппарат для работы с разными видами металлов? Тут размещена информация обо всех видах аппаратов для сварки металла.

Специалисты утверждают, что таким образом можно намного продлить жизнь металлу. Заваривание заплатками может происходить разными способами.

Вот один из них, при котором не сложно осуществить сварку полуавтоматом даже для начинающих:

- Очень тщательно зачистить ржавчину, можно даже до настоящих дыр.

- Обработать поверхность преобразователем ржавчины, желательно, чтобы он не содержал кислоты.

- Затем нанести антикоррозийный спрей или грунт.

- Сделать выкройку завариваемой дырки из плотного картона. Важно, чтобы она была с каждой стороны на несколько сантиметров больше завариваемой дырки.

- Вырезать из подходящего металла, кусок по выкройке.

- По периметру готовой металлической заплатки, отступив от края по 1 сантиметру, сделать отверстия, расстояния между ними должны быть в пределах полутора 0 двух сантиметров.

- Наложить заплатку поверх дыры в металле и работать полуавтоматом по дыркам.

Теоретически не нужно даже зачищать готовый шов, а после его остывания можно уже приступать и к покраске «зашитой» части.

Сварочный полуавтомат отнюдь недешевая, но чрезвычайно нужная и доступная в освоении вещь. Полуавтоматом можно заварить, практически, любой вид металла, в том числе и цинк, причем без повреждения поверхности. Он обладает свойствами хорошей, качественной работы даже на загрязненных частях.

Этот вид оборудования снабжен устройством для дуговой сварки, которая дает возможность качественного выполнения всех видов сварочных работ.

Защитная газовая среда даже при нагревании до больших температур электродов и непосредственно металлических частей защищает их от агрессивной внешней среды, что в разы повышает качество шва.

Читайте также:

Как сваривать тонкий металл

Работать с более тонкими металлическими листами непросто. Если вы используете слишком много тепла, вы можете получить ожог. Слишком маленький провар может привести к недостаточному провару и образованию хрупких соединений.

Выбранный вами процесс сварки играет решающую роль в успехе процедуры. Если вы хотите узнать , как сваривать тонкий металл , продолжайте читать.

Чтобы обеспечить хорошее соединение при работе с тонким материалом, необходимо помнить о нескольких вещах.

Минимизация ожогов

Прожог возникает, когда расплавленная сварочная ванна разрушается, отделяясь от заготовки. В результате вместо идеального стыка получается большое отверстие. Дефект возникает из-за высокотемпературных входов, и его невозможно обойти. Затем сварщику придется снова приступить к работе с новой заготовкой.

Внешний вид сварного шва

Поскольку тонкие металлы требуют меньшего тепловложения, внешний вид сварного шва может приводить к большему разбрызгиванию.Сварщики обычно сталкиваются с этой проблемой при работе с присадочными металлами из нержавеющей стали.

Угол горелки

Размещение резака значительно влияет на количество передаваемой энергии. При выборе рабочего угла и скорости движения необходимо учитывать свойства металла и его температуру плавления. Все эти факторы влияют на количество энергии, воздействующей на металл одновременно. Это может увеличить или уменьшить риск ожога.

Защитный газ

Ваш выбор газа существенно влияет на производительность процесса.Если он не передает энергию так эффективно, как должен, это может привести к образованию соединений низкого качества. Если он имеет невероятно высокую скорость передачи энергии, он создаст значительное количество брызг, и вы также рискуете продуть материал.

Для этих типов соединений можно использовать сварку вольфрамовым инертным газом (TIG) или металлическим инертным газом (MIG).

Металлический инертный газ для тонких листов

Газовая дуга или сварка металла в среде инертного газа – это наиболее часто используемая процедура сварки металлических листов.В зависимости от типа сварного шва и размера листа вы можете использовать либо обычную сварку MIG, либо комбинировать ее с импульсным методом, чтобы избежать продувки.

Пульсирующий

В этом методе вы нагреваете небольшой сегмент пластин, которые необходимо соединить, а затем даете сварочной ванне полностью остыть. Не следует пытаться заполнить соединение сразу, так как вместо этого в заготовке может образоваться отверстие.

Процесс имеет высокую скорость проплавления материала и наплавки металла.Сильное энергетическое воздействие в этой технике требует особой осторожности при работе с хрупким материалом. Чтобы контролировать степень риска, всегда используйте в процессе проволоку самого короткого диаметра. Для плавления требуется меньше энергии, что ограничивает передачу тепла основному металлу.