как правильно варить инверторной сваркой? Почему они прилипают? Сварка медных проводов графитовым электродом и другие варианты

Сварка сегодня широко применяется не только в промышленности, но и других областях. С ее помощью удается прочно соединить между собой металлические элементы. В статье мы расскажем все о сварке электродами.

Что это такое?

Сварка электродами имеет многочисленные преимущества по сравнению с теми же MIG/MAG и TIG методами. В принципе, почти все металлы могут быть сварены с помощью электродной сварки. Она широко используется при организации трубопровода, в строительстве. Ручная дуговая учитывает тип шва и его положение на плоскости, независимо от того надземная ли это конструкция или вертикально поднимающиеся швы.

Сварщик не использует в процессе защитный газ и может легко работать на улице даже в неблагоприятных погодных условиях, к примеру, при ветре или дожде.

Ручная дуговая сварка требует низкого напряжения и высокой силы тока. Система преобразовывает доступное напряжение тока в значительно более низкое, необходимое для работы. В то же время она обеспечивает необходимую силу, что также позволяет регулировать и источник питания. При ручной дуговой сварке металлов сила тока является наиболее важным параметром для обеспечения качества соединений. Поэтому она должна оставаться максимально постоянной, даже если длина дуги изменяется.

Поэтому она должна оставаться максимально постоянной, даже если длина дуги изменяется.

Для того чтобы можно было создать дугу, цепь между электродом и заготовкой должна быть разорвана. При ручной дуговой сварке это происходит через контактное или сенсорное зажигание. Сварщик направляет электрод к заготовке, и контакт с заземляющим кабелем образует замкнутую цепь. Поднятие стержневого электрода разрывает цепь, возникает короткое замыкание – дуга начинает гореть.

Основные характеристики

Дуговая сварка – это процесс сварки плавлением, в котором тепло, необходимое для плавления металла, получается из электрической дуги, создаваемой между основным металлом и электродом. Нормы расхода при сварочных работах указаны в таблицах. Электрическая дуга образуется, когда два проводника соприкасаются друг с другом, а затем разделяются небольшим зазором от 2 до 4 мм, так что ток продолжает течь по воздуху. Температура, произведенная электрической дугой, составляет от 4000 до 6000 C.

В работе используется металлический электрод, который поставляет присадочный металл. Он может быть дополнительно покрыт или оголен. Для дуговой сварки используются как постоянный ток, так и переменный. Переменный получают из понижающего трансформатора, который берет его от основного источника питания от 220 до 440 вольт и понижается до требуемого напряжения, т. е. от 80 до 100 вольт.

Постоянный ток для дуги обычно получают от генератора, приводимого в действие либо электрическим, либо дизельным двигателем.

Когда постоянный ток используется для сварки, доступны следующие два типа полярности:

- прямая или положительная;

- обратная или отрицательная.

При прямой полярности около 67% тепла распределяется на металл и 33% на электрод. Ее часто используют там, где нужен больший жар. Это может быть железо или сталь. При обратной полярности около 67% тепла выделяется на электрод и только 33% на работу с материалом. Ее используют при работе с тонкими металлическими листами из алюминия, латуни, бронзы и никеля. У рассматриваемого метода сварки, как и у любой технологии, есть свои преимущества и недостатки.

Из достоинств можно выделить:

- небольшая зона прогрева, соответственно, и деформация минимальна;

- качество соединения находится на высоком уровне;

- высокая скорость создания сварного шва;

- небольшие трудозатраты на последующую обработку шва;

- используется с большим количеством металлов.

Из недостатков:

- сложно работать во время ветра;

- необходимо тщательно подготовить поверхность перед свариванием;

- за зоной тепловой обработки остается след, который потом необходимо дополнительно зачистить.

Сферы применения

Сварка электродами используется при соединении изделий из практически любого металла, в том числе титана. Ее применяют при ремонте кузова автомобиля или глушителя и порогов. Иногда при сваривании медных проводов. Особенно незаменим метод в промышленности, когда приходится иметь дело с тонкими заготовками. В сфере изготовления космических кораблей и велосипедов технология находит все большее применение. Не обойтись без сварки электродами и при организации трубопровода, независимо от его диаметра. Можно использовать сварку электродами и при ремонтных работах инструментов и деталей, изготовленных из алюминия или магния.

Ее применяют при ремонте кузова автомобиля или глушителя и порогов. Иногда при сваривании медных проводов. Особенно незаменим метод в промышленности, когда приходится иметь дело с тонкими заготовками. В сфере изготовления космических кораблей и велосипедов технология находит все большее применение. Не обойтись без сварки электродами и при организации трубопровода, независимо от его диаметра. Можно использовать сварку электродами и при ремонтных работах инструментов и деталей, изготовленных из алюминия или магния.

Электродную сварку используют даже при заваривании контейнеров с ядерным топливом перед тем, как они подлежат захоронению.

Что необходимо?

Для сварки электродом потребуется сварочная установка, графитовый или вольфрамовый электрод, электродержатель и другие принадлежности. Установка обычно работает с электропитанием 50-60 Герц. Эффективность сварочного трансформатора варьируется от 80 до 85%. Потребляемая энергия на килограмм наплавленного металла – от 3 до 4 кВт.Можно пользоваться аппаратом инверторного типа, без газа с переменным током и электродом 3 мм. Заранее лучше рассчитать по диаметру толщину проволоки, которая может быть как плавящейся, так и неплавящейся. Функция держателя электрода состоит в том, чтобы удерживать его под нужным углом во время формирования шва или в лежачем положении.

Заранее лучше рассчитать по диаметру толщину проволоки, которая может быть как плавящейся, так и неплавящейся. Функция держателя электрода состоит в том, чтобы удерживать его под нужным углом во время формирования шва или в лежачем положении.

Используемые дополнительно кабели и провода должны быть изготовлены из меди или алюминия. Их изготавливают из большого количества тонких проволок, переплетенных между собой. Именно такая конструкция обеспечивает необходимую гибкость и прочность.

Провода изолируются резиновым или усиленным волокнистым покрытием. Функция кабельных соединителей – связать между собой переключатель и держатель электрода. Разъемы разработаны в соответствии с текущей емкостью используемых кабелей.

Отбойный молоток потребуется, когда станет необходимо удалить шлак после того, как металл на шве затвердел. Такой агрегат имеет форму зубила и заострен на одном конце. Проволочная щетка необходима также, чтобы удалить частицы шлака, но уже после скалывания отбойным молотком.

Обязательно во время работы использовать защитную одежду. Этого требует техника безопасности. Она защищает от горячего металла, тепла и излучения. Используемая защитная одежда – это кожаный комбинезон, ботинки, перчатки, очки или маска.

Технология

Если хочется добиться качественного сварного шва, то обязательно должна соблюдаться технология. Правильно варить можно научиться, достаточно потратить немного времени на освоение данного вопроса. Постоянный либо импульсный ток может быть от 5 до 600 А, при этом скорость сваривания также варьируется и находится в диапазоне от 0.04 до 0.4 м/мин. Максимальный диаметр составляет 8 мм, минимальный 0.5 мм. Расход защитного газа литров в минуту – от 5 до 20.

Правильно варить можно научиться, достаточно потратить немного времени на освоение данного вопроса. Постоянный либо импульсный ток может быть от 5 до 600 А, при этом скорость сваривания также варьируется и находится в диапазоне от 0.04 до 0.4 м/мин. Максимальный диаметр составляет 8 мм, минимальный 0.5 мм. Расход защитного газа литров в минуту – от 5 до 20.

Подготовка

Прежде всего металлические детали тщательно очищаются, наносится обезжириватель. Эффективность и качество сварного соединения зависит от правильной подготовки кромок свариваемых пластин. Необходимо удалить все чешуйки, ржавчину, жир, краску и т. д.

Очистка поверхности должна осуществляться механически проволочной щеткой, а затем химически четыреххлористым углеродом. Правильная форма краям пластины позволяет получить правильное соединение. Форма кромки может быть простой, V-образной, U-образной, переформованной и т. д. Выбор зависит от вида, толщины свариваемого металла.

Подходящий электрод вставляют в электрододержатель под углом 60-80 градусов. На следующем этапе потребуется выбрать ток и полярность. Сварка производится путем установления контакта электрода с поверхностью, а затем удаления его на необходимое расстояние для получения дуги. Когда дуга есть, металл плавится под температурой, в результате образуется жидкий материал для заполнения шва. Важно правильно вести и держать во время сварки электрод. Иногда требуется предварительная прокалка.

Даже новичку сделать хороший шов своими руками не составит труда, если он подробно изучит технологию.

Если работа выполняется двумя электродами и более, то такая сварка делается пучком. Для потолочного наложения швов на металлических изделиях может понадобиться вертикальный держатель, который упрощает процесс работы.

Образование дуги

Дуга образуется между электродом и материалам, который подлежит свариванию. Тепло, выделяемое во время описываемого процесса, плавит кромки двух соединяемых элементов, а вместе с ней и присадочный металл. Ручной метод требует от сварщика должной квалификации. Приходится работать сразу двумя руками, поскольку в одной находится держатель с электродом, а другой осуществляется подача проволоки.

Хороший мастер знает, как важно в процессе поддерживать короткую длину дуги, не допуская соприкосновения электрода с металлом. Если используется метод TIG AC, значит, дугу получают от источника, в качестве которого выступает генератор. Вырабатываемая искра и есть проводящая среда, в которой ток протекает внутри защитного газа, а электрод загорается на расстоянии 1.5 мм.

Формирование швов

Как только появляется дуга, начинается работа по созданию сварного шва. Держатель в этом случае потребуется переместить в центр зоны сварки, где размер окружности зависит от диаметра используемого электрода. Держатель наклоняют и держат под углом в 15 градусов. Из присадочного прутка металл подается вручную, когда это необходимо.

Нередко сварщик может использовать технологию быстрого чередования. Она характеризуется тем, что в момент создания соединения необходимо быстро продвигать держатель и добавлять присадочный металл. То есть, как только продвигается электрод, добавляется и металлический пруток. Однако нужен немалый опыт, чтобы постоянно оставаться в зоне распространения защитного газа, поскольку только он защищает от окисления и загрязнения.

То есть, как только продвигается электрод, добавляется и металлический пруток. Однако нужен немалый опыт, чтобы постоянно оставаться в зоне распространения защитного газа, поскольку только он защищает от окисления и загрязнения.

Если используется пруток из металла, обладающего низкой температурой плавления, к примеру, алюминий, то его следует держать дальше от дуги, но не выходя из зоны, где есть защитный газ. Если не соблюдать это условие, то проволока расплавится быстрее, чем вступит в контакт с обрабатываемой поверхностью. Когда шов планируется закончить, дугу постепенно уменьшают. В этом случае удается избежать появления трещин на краях шва. Красивое соединение всегда зависит от уровня опыта и мастерства сварщика.

Распространенные ошибки

Очень важно правильно настроить сварочную установку на работу, подобрать толщину электрода, рассчитать мощность. Немаловажно правильно держать оборудование с электродом и присадочную проволоку. Большинство новичков не могут удержать необходимое расстояние от электрода до материала, в результате тот прилипает. Становится сложно работать, шов получается неровный.

Залипают материалы и при неверно выбранной толщине электрода или слишком сильной мощности тока, когда металл расплавляется быстрее, чем попадает к месту обработки. Конечно, и у мастеров иногда липнет электрод, но это случается реже, поскольку они способны соблюсти необходимое расстояние, принимая во внимание присадочный материал. Если правильно сформировать кромку, то и работать будет легче. Есть несколько доступных вариантов.

Если правильно сформировать кромку, то и работать будет легче. Есть несколько доступных вариантов.

Квадратная

Используется, когда толщина металлической пластины составляет от 3 до 5 мм. Обе кромки для сварки должны быть расположены на расстоянии от 2 до 3 мм друг от друга.

V-образная

Она используется, когда толщина пластин составляет от 8 до 16 мм. Обе кромки скошены с образованием угла около 70° до 90.

Применяется при толщине заготовок больше чем 16 мм, где сварку можно выполнить на обеих сторонах. Обе кромки скошены таким образом, чтобы образовать двойное V.

Одинарная и двойная U-образная

Применяется при толщине больше чем 20 мм. Подготовить край сложно, но соединение получается хорошим. Для шва требуется меньше присадочного металла. Еще одна ошибка начинающих сварщиков – неправильно подобранный электрод. Есть неплавящиеся и плавящиеся.

Неплавящиеся электроды

Не расходуются во время сварочных работ, поэтому и получили такое название. Они сделаны из углерода, графита или вольфрама. Углеродные электроды более мягкие, в то время как вольфрамовые и графитовые твердые и хрупкие. Углеродные и графитовые могут использоваться только для сварки с прямой полярностью.

Углеродные и графитовые могут использоваться только для сварки с прямой полярностью.

Плавящиеся

Расплавляются и подают присадочный материал. Они сделаны из того же металла, который нужно сварить.

Расходуемые электроды могут быть следующих двух типов:

- голые;

- с покрытием.

Первые имеют форму непрерывного провода. Их необходимо использовать только с прямой полярностью. Они не обеспечивают экранирования расплавленного металла от атмосферного кислорода и азота. Следовательно, сварные швы, полученные этими электродами, имеют более низкую прочность, более низкую пластичность и коррозионную стойкость. Они ограниченно применяются при ремонте или выполнении некачественной работы, чаще для сваривания изделий из кованого железа и мягкой стали. В современной практике используются крайне редко.

Вторые обладают покрытием из флюсового материала, который наносится по всему сварочному стержню. Флюс в процессе сварки обеспечивает экранирование зоны расплавленного металла от атмосферного кислорода и азота. Этот поток также предотвращает образование оксидов и нитридов. Флюс химически взаимодействует с оксидами, присутствующими в металле, и образует низкотемпературный плавкий шлак. Он остается на верхней части сварки, поэтому его можно легко убрать после затвердевания шва. Качество сварки, производимой покрытым электродом, намного лучше.

Качество сварки, производимой покрытым электродом, намного лучше.

В следующем видео рассазывается о сварке электродами.

виды сварочных аппаратов и подробная инструкция

За счет долговечности и надежности сварочных креплений не осталось ни одной промышленной отрасли, где бы не применялась данная технология. Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.Технология сварочных работ

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.Объемы ванны зависят непосредственно от формы краев соединяемых поверхностей, режима сварки, положением изделий в пространстве, скорости движения электрода, и т. д. и составляет в ширину 7-15 мм, глубиной около 5 мм и длиной 11-32 мм.

Сгорать от повышенной температуры металлу не позволяет газовый слой, который образуется при расплавке обмазки электрода, он полностью вытесняет кислород из участка плавления. После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

Основные преимущества электродуговой сварки:

- доступность;

- возможность варки разных материалов без переналадки устройства;

- хорошая производительность;

- доступные расходные материалы;

- отличное качество шва.

К минусам этого метода можно отнести необходимость подготовки свариваемых краев и непременное наличие электричества.

Выбор оборудования и материалов

Перед тем, как начать варить сваркой, нужно для себя уяснить, что данный процесс сопровождается появлением брызг и искр горячего металла, опасностью для глаз и выделением токсичных газов.

Потому, чтобы безопасно варить, надо запастись не только качественным оборудованием, но и необходимой экипировкой. Чтобы начать варить, вам будут необходимы:

- сварочный аппарат;

- молоток сварщика;

- набор электродов;

- спецодежда;

- сварочная маска;

- металлическая щетка.

Как правильно выбрать сварочный аппарат

Научиться грамотно варить сваркой сможет помочь качественный сварочный аппарат с возможностью регулировать напряжение тока 10-200 А. Естественно, собрать простой сварочный трансформатор можно и самому, но в этом случае о том, как правильно варить тонкий металл, можно и не думать, так как для этой работы требуются минимальные значения напряжения. Заводские же аппараты делятся на:

- Сварочные инверторы. Эти аппараты предоставляют множество возможностей, чтобы варить электродами с любыми оптимальными характеристиками. Электронные компоненты системы инверторов дают возможность отрегулировать силу тока, форсирование дуги, скорость зажигания и т. д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны.

- Сварочные выпрямители. Эти устройства оборудованы диодным выпрямителем, за счет которых переменное напряжение переходит в постоянное, которое требуется для образования дуги.

Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги.

Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги. - Сварочные трансформаторы. Используются для снижения напряжения с одновременным увеличением силы тока. Являясь производительными и недорогими аппаратами, они довольно хорошо сваривают металл, но имеют недостатки в виде большой массы, сильной «просадки» напряжения и нестабильной дуги.

Про то, какой сваркой лучше варить, споры идут постоянно. Некоторым сварщикам нравится надежность и простота трансформатора, некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Как выбрать электроды

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.Защитная обмазка проволоки во время сварки плавится и преобразуется в шлак, который, выходя на наружу сварочной ванны, защищает расплав от воздействия азота воздуха и кислорода. Иногда обмазки имеют газообразующие добавления, они во время варки выделяют газ, который ограничивает доступ кислорода к участку плавления.

Как правило, вопрос, какие электроды выбрать, у новичков не появляется, потому что учиться ремеслу чаще всего начинают сваркой простейших низкоуглеродистых сталей.

Использование сварочных выпрямителей дает возможность использовать для таких, и нержавеющих металлов, электроды марки УОНИИ, которые предназначены для варки прямым током.

Электроды марки АНО, можно использовать для работы с трансформаторами и выпрямителями, они позволяют работать и с обратным, и с прямым током, потому любители их выбирают гораздо чаще, нежели УОНИИ.

С учетом толщины свариваемых частей используют электроды сечением 1,6-5 мм. При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

Узнать нужный диаметр электрода можно с помощью таблиц зависимости данного параметра от толщины материала, а также с помощью различных формул. Новички не часто используют электроды диаметром больше 4 мм.

Разновидности сварочных работ (стыковая, нависающая, горизонтальная сварка и т. д.) почти не зависят от диаметра проволоки, что не скажешь о ширине шва и глубине сварной ванны.

Из-за того, что удельный ток сварки напрямую зависит от диаметра электрода, то концентрация силы тока выше на конце тонкой проволоки, потому глубина провара больше, нежели при использовании толстого стержня. При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

То есть, сложно ответить, какой электрод выбрать, правильный выбор учитывает множество нюансов, от вида сварочного агрегата и до требуемой ширины шва.

Подбираем силу тока и полярность

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать, и шов будет плохого качества.Устанавливая силу тока, непременно учитывают месторасположение работы. Ток максимального значения устанавливают для горизонтальных плоскостей. При вертикальных швах его понижают на 15%, а потолочные требуют снижение силы тока более чем на 20%.

Если варить выпрямителем или инверторной сваркой, то на качество сварки оказывает влияние, как сила тока, так и полярность, а именно направление передвижения электронов.

Электроны перемещаются от отрицательного заряда к положительному. Чтобы правильно варить, полярность меняют, задают как прямой ток (изделие на плюс, электрод на минус), так и обратный. Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

- С помощью металлической щетки нужно почистить поверхности закрепляемых деталей от ржавчины и грязи. Если нужно их края подгоняют между собой.

- Учиться варить лучше прямым током, потому подсоедините «плюсовую» клемму к изделию, поставьте в зажим электрод, а на сварочном агрегате установите нужное значение силы тока.

- По отношению к детали наклоните электрод под углом примерено 60° и не спеша проведите им по поверхности изделия. При образовании искр приподнимите край электрода на 5 мм для зажигания дуги.

- Если дуга зажигается неохотно, а электрод постоянно липнет к металлу, повысьте силу тока на 10-20 А. При прилипании стержня покачайте рукоятью по сторонам, вероятно, даже с помощью силы.

- Не забывайте про то, что электрод будет постоянно выгорать, потому лишь соблюдение расстояния 3-5 мм даст возможность удерживать устойчивую дугу.

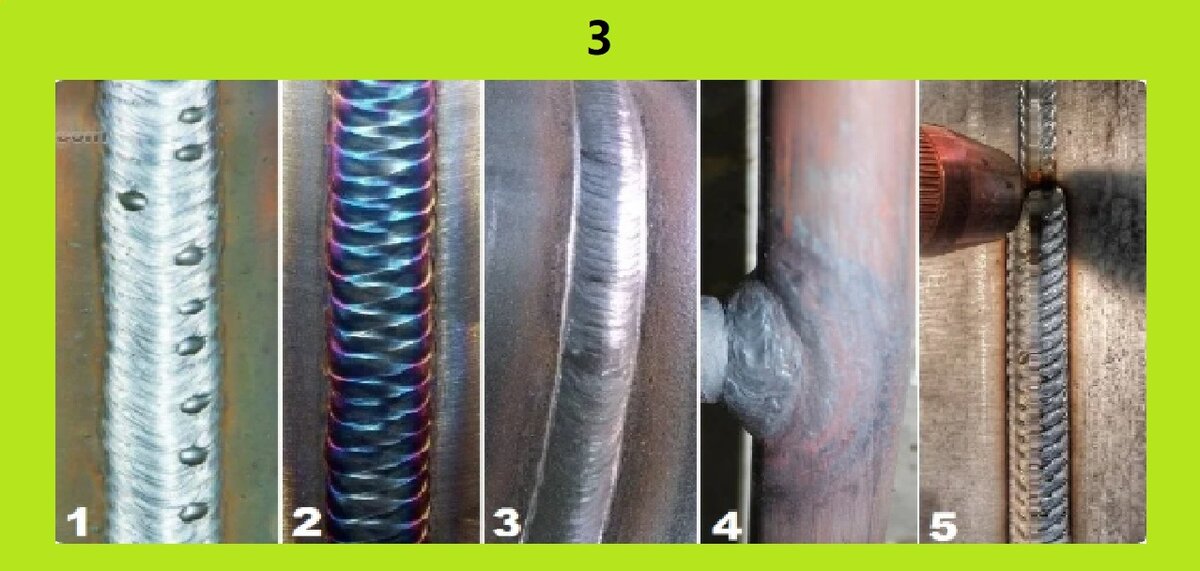

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам. Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Как поддерживать дугу

Некоторые рекомендации о том, как перемещать электрод и поддерживать дугу для получения качественного шва:

- Для широкого шва электрод передвигают поперек его линии, делая колебательные возвратно-поступательные перемещения.

От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий.

От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий. - Продольным передвижением электрода создают наплавление ниточного валика, его ширина, как правило, на несколько миллиметров больше диаметра электрода, а толщина будет зависеть от силы тока и скорости передвижения. Ниточный валик – это самый узкий шов.

- Поступательным передвижением электрода вдоль оси удерживают нужную длину дуги. При плавлении, размер стержня уменьшается, потому нужно все время приближать держатель с электродом к металлу, соблюдая необходимый зазор.

Во время сварки применяется комбинация из этих трех перемещений.

Защита металла от образования коррозии

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой, мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.Не секрет, что металл под действием кислорода быстро подвергается к образованию ржавчины. Поверьте, швы после сварки корродируют намного быстрей.

Чтобы металлические изделия защитить от коррозии, как правило, используют окрашивание. Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Для начала, нужно убрать ржавчину и старую краску. Для этого желательно использовать металлические щетки-насадки к болгарке или дрели, но можно проводить работы и простой металлической щеткой. Не забудьте во время этих работ защитить глаза с помощью щитка или очков.

После чистки деталей покройте их преобразователем ржавчины, а после обработайте слоем грунтовки. Подбирайте состав грунтовки, который специально предназначен для работы по металлу. После застывания этого слоя можно начинать окрашивание. Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Желательно в целях покраски использовать не валик или кисточку, а пульверизатор. При помощи его можно нанести тонкий и равномерный слой краски, который через время не будет отслаиваться и растрескиваться.

Сварка своими руками – довольно сложное мероприятие, но при желании его все же можно освоить. Необходимо только усвоить основные правила работ и постепенно учиться делать простейшие упражнения. Не надо жалеть время и силы на изучение азов, которые будут в дальнейшем основой мастерства. Затем можно смело переходить к сложным приемам, совершенствуя ваши умения.

Оцените статью: Поделитесь с друзьями!105 фото преодоления трудностей при варке металла

Алюминий – это один из самых распространенных металлов. Он имеет небольшой удельный вес, хорошую теплопроводность, высокую стойкость к действиям внешних факторов. Но недостаточная прочность и быстрая окисляемость ограничивают его применение в чистом виде.

Большую популярность снискали сплавы металла с добавлением марганца или кремния. Из них получают неразъемные конструкции с помощью сварки. Статья расскажет о том, как правильно варить алюминий.

Краткое содержимое статьи:

Трудности при сварке алюминия

Большинство сплавов на основе алюминия считаются трудносвариваемыми. На это есть несколько причин:

Наличие на поверхности металла тугоплавкой оксидной пленки, разрушение которой наступает при температуре свыше 20000. Сам же металл плавится при гораздо более низкой температуре – 6600. Такой температурный градиент ухудшает условия для качественного сплавления кромок деталей: сварочная ванна мгновенно покрывается окислами.

В составе металла присутствует водород в растворенном виде. При кристаллизации шва он стремится выйти на поверхность валика. Так образуются характерные для алюминия дефекты – поры. А повышенное содержание кремния увеличивает риск появления горячих трещин.

Так образуются характерные для алюминия дефекты – поры. А повышенное содержание кремния увеличивает риск появления горячих трещин.

Значительный коэффициент линейного расширения приводит к деформациям конструкций в процессе охлаждения. Явление получило название “усадка”.

Алюминий известен своей жидкотекучестью в расплавленном состоянии, что негативно влияет на свариваемость. Проблему можно решить, используя специальные теплоотводящие пластины и подкладки.

Подготовка изделий к сварке

Предваряющим этапом сварки алюминия является тщательная подготовка кромок к сплавлению. Это важный момент для получения качественного соединения. Следует уделять внимание разделке кромок и их зачистке.

Стыковые швы на металле до 4 мм не нуждаются в разделке. С возрастанием толщины металла до 5 мм и выше применяют V-образный скос с одной стороны детали. Для толстолистового алюминия характерен двусторонний скос в форме “Х”. Требуемую конфигурацию кромок получают механически: шлифованием, фрезерованием, строганием.

Цель зачистки – разрушить оксидный слой, очистить поверхность от масел и прочих загрязнений.

Процесс осуществляют двумя способами:

Механическая обработка. Кромки свариваемых деталей зачищают с 2-х сторон на ширину не менее 20 мм щетками металлическими с нержавеющим ворсом или специальными абразивными кругами по алюминию. После чего участки обработки обезжиривают растворителем. Среднее время хранения деталей после мехобработки и обезжиривания до сварки не должно превышать более 3ч.

Химическая обработка. Заготовки подвергают травлению в ваннах с 5-10% раствором NaOH. Травильный шлам (темный осадок) с поверхностей деталей удаляют последующим осветлением в азотной кислоте в течение 5 мин.

Обезжириванию подвергается и присадочный материал.

Способы сварки алюминия

В заводских и домашних условиях распространение получили 3 способа сварки алюминия: сварка плавящимся электродом с защитным газом (MIG), не плавящимся электродом (TIG) в аргоне и плавящимся электродом без газовой защиты.

Каждый вид характеризуется своими особенностями – применяемым оборудованием, расходными материалами, режимами сварки.

Фото сварки алюминия показаны в нашей галерее.

MIG сварка алюминия

Для полуавтоматической сварки алюминия использую как универсальные, так и импульсные инвенторы. Последние позволяют получить очень качественное соединение.

Электродом выступает специальная алюминиевая проволока со сплошным сечением (Св-АМг5, Св-АМЦ и т.д. в зависимости от материала заготовок), подающаяся в сварочный аппарат с помощью роликов.

Параметры сварки – постоянный ток, обратная полярность. Для защиты ванны в зону сварки подают аргон или его смеси с гелием или углекислотой в соотношении 80/20% соответственно.

Режимы сварки (величину тока, расход газа, напряжение дуги, вылет электрода) подбирают по справочникам, исходя из толщины свариваемых деталей.

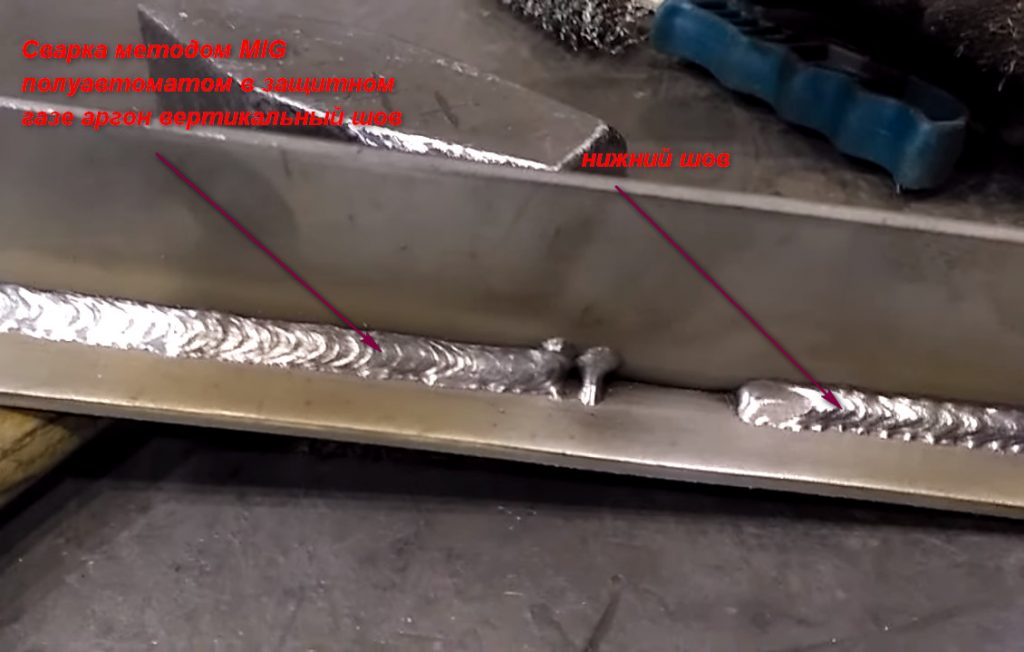

Как варить алюминий полуавтоматом? Ответ зависит от пространственного положения и вида соединения. Так, для стыковых швов без скоса кромок в нижнем положении сварку ведут без поперечных колебаний электрода. При многослойной сварке деталей с разделкой последние швы накладывают с небольшими поперечными перемещениями электрода.

Для предотвращения образования на концах шва кратеров используют выводные планки.

TIG сварка алюминия

Данная технология предусматривает применение вольфрамового неплавящегося электрода диаметром 1,6-5 мм в зависимости от толщины заготовки и присадочного материала, в качестве которого выступает аналогичная по диаметру алюминиевая проволока или прутки.

Защитный газ – аргон повышенной чистоты. Оборудование – аргонодуговой инвентор, например TRITON ALUTIG 200Р AC/DC.

Несколько советов, как варить алюминий аргоном:

Наклон электрода к детали должен быть в диапазоне 70–800, а угол между присадкой и вольфрамовым стержнем около 900. Рекомендуемая длина дуги от 1,5 до 2,5 м. При наложении швов первой перемещается присадка, а за ней горелка.

Рекомендуемая длина дуги от 1,5 до 2,5 м. При наложении швов первой перемещается присадка, а за ней горелка.

Для исключения перегрева металла, сквозных прожогов тонколистовых заготовок, под ними располагают медные пластинки, которые эффективно отводят тепло. В зону сварки аргон подают за 3-4 сек. до начала прохода, а прекращают подачу спустя 5-7 сек. после обрыва дуги.

В сравнении с полуавтоматической сваркой, сварка не плавящимся электродом на правильно подобранных режимах уменьшает коробление изделий и снижает трудоемкость зачистки. Но чуть более длительная по времени.

Сварка плавящимся электродом без газовой защиты

Варить алюминий в домашних условиях можно электродами марок УАНА и ОЗАНА с щелочно-солевым покрытием.

Работы проводят на постоянном токе обратной полярности. Значение подбирают в соответствии с соотношением: с увеличением диаметра электрода на 1мм увеличивается ток на 25-30 А. Так, для стержня диаметром 3,2 мм диапазон тока 80-100 А. Многие производители указывают оптимальные режимы сварки на упаковках электродов.

Для сварки небольших, но толстолистовых деталей необходим предварительный подогрев. Для сварки крупногабаритных изделий используют локальный прогрев с помощью газовых горелок. Мероприятия направлены на снижение вероятности образования кристаллизационных трещин и коробления.

Перед сваркой электроды прокаливают в печах или электропеналах. Сварку ведут короткой дугой, обрыв дуги до завершения сварного шва нежелателен.

После завершения одного прохода шлак с поверхности шва отбивают при помощи зубила или молотка. Сварку по шлаку не производят.

Технология сварки алюминия имеет свои нюансы, ее освоение займет некоторое время. Конечный вид изделия, презентабельность, геометрия сварного шва, наличие наружных и внутренних дефектов полностью зависит от соблюдения всех правил и рекомендаций подготовительных и сварочных работ.

Фото рекомендации как варить алюминий

Также рекомендуем посетить:

советы начинающим — Журнал о строительстве и ремонте

Как варить металл электросваркой: учимся зажигать и держать дугу

Как быстро научиться варить электросваркой: принцип соединения металлов

По большому счету, принцип соединения металлов не такой уж и сложный – электрическая дуга расплавляет края соединяемого материала и одновременно наносит на стык металл с электрода. Даже если просто вести электрод вдоль стыка, он будет завариться – как он это будет делать, это уже другой вопрос, и зависит он в большей степени от самого сварщика, а вернее от того, насколько правильно он освоил вопрос, как правильно варить шов электросваркой, и все его небольшие тонкости.

В большинстве случаев по такой технологии осуществляется сварка труб – металл накладывается на шов, так сказать, елочкой или короткими движениями электрода сначала слева направо, а потом справа налево. Вообще соединение труб электросваркой – это отдельная тема, требующая подробного изучения. Если говорить об этом процессе коротко, то осуществляется он в два этапа. Первый – это заполнение шва между двумя трубами (они не варятся стык в стык, между ними обязательно должен быть зазор в пару миллиметров). И второй этап – это усиление шва, которое выполняется большим током, на этом этапе работ удаляются все пропуски и огрехи первого этапа.

В большинстве случаев по такой технологии осуществляется сварка труб – металл накладывается на шов, так сказать, елочкой или короткими движениями электрода сначала слева направо, а потом справа налево. Вообще соединение труб электросваркой – это отдельная тема, требующая подробного изучения. Если говорить об этом процессе коротко, то осуществляется он в два этапа. Первый – это заполнение шва между двумя трубами (они не варятся стык в стык, между ними обязательно должен быть зазор в пару миллиметров). И второй этап – это усиление шва, которое выполняется большим током, на этом этапе работ удаляются все пропуски и огрехи первого этапа.Как варить вертикальный шов электросваркой фото

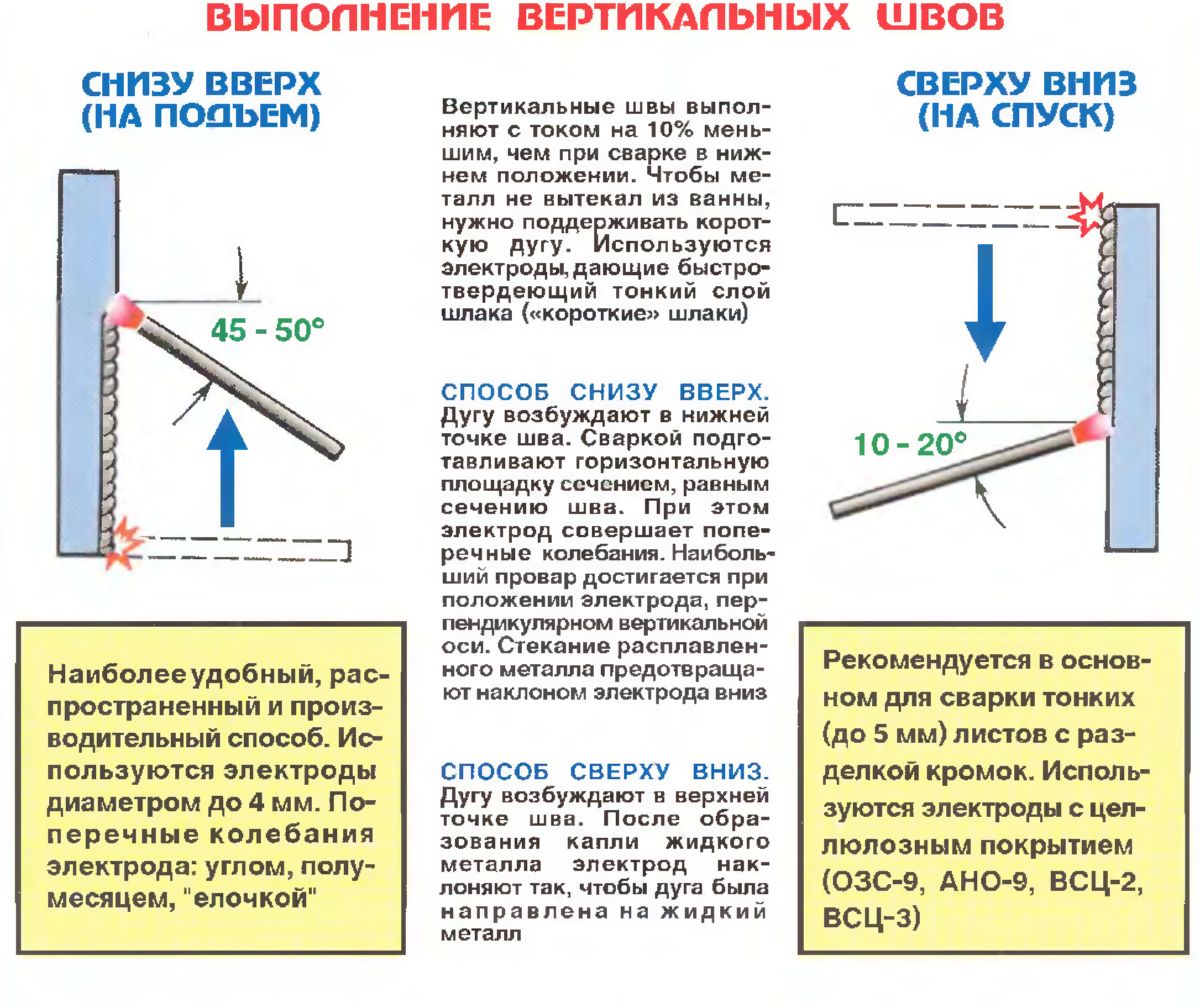

Что еще можно сказать по поводу сварки, так это о вертикальных и горизонтальных стыках. Вертикальный стык варится немного проще, чего не скажешь о горизонтальном. Кстати, здесь наблюдается один небольшой парадокс – начинающим сварщикам почему-то легче дается горизонтальный шов, а вот с вертикальными стыками наблюдаются проблемы. Как варить вертикальный шов электросваркой? По методу рваной дуги – только в таком случае наплавляемый металл будет стекать вниз меньше.

И в завершение темы, как научиться варить электросваркой, скажу несколько слов о потолочном шве, который среди всех прочих вариантов стыков является наиболее проблематичным для начинающих сварщиков. Вся его сложность заключается, опять-таки, в стекании металла вниз. Чтобы этого не происходило, потолочный шов нужно варить быстро и слегка увеличенным током – здесь нужна набивка руки. Вообще рука сварщика – это самое главное, в процессе обучения она как бы затачивается под рукоять держателя электродов. Только постоянная практика дает возможность в совершенстве овладеть этим искусством. Можно даже сказать больше – длительные перерывы в работе сказываются даже на профессионалах. Выражаются они в неуверенном ходе электрода, что чревато некачественным швом. В быту это, конечно, не критично, но если вести разговор о серьезных металлоконструкциях, то здесь уже без твердой руки не обойтись.

общая информация, способы, азы обучения

Электросварка – это способ соединения различных деталей и поверхностей, который востребован практически всегда и везде. Особенно актуально умение варить при производстве различных строительных или ремонтных работ на даче или в частном доме. Не стоит думать, что, прочитав пару-тройку статей, можно научиться нормально сваривать металл – для этого требуется время и практика. Но изучив и поняв основные правила того, как правильно проводить сварочные работы, каким образом держать электрод и выставлять необходимый ток, вполне возможно хотя бы научиться соединять ненесущие элементы конструкций. А всё остальное придёт с опытом.

Читайте в статье

Оборудование, экипировка и расходники, которые потребуются при сварочных работах

Для производства сварочных работ потребуется:

ФОТО: avatars.mds.yandex.netСварочные работы требуют особых знаний и навыковНа первый взгляд, всё просто. Однако следует разобраться с этим списком подробнее.

ФОТО: spec-centr.ruИнверторные сварочные аппараты наиболее удобны новичкам для обученияСтатья по теме:

Как правильно выбрать сварочный аппарат инвертор: какой лучше для дома и дачи, критерии правильно выбора, а также секреты использования, вы узнаете после изучения материалов этой статьи.

Сварочный аппарат: виды, особенности использования

Сварочные аппараты для ручной дуговой сварки могут быть трёх типов – трансформаторный, инверторный и полупроводниковый (выпрямительный). Работа с каждым из них требует особого подхода.

ФОТО: makler.mdТрансформаторные сварочники имеют достаточно большой весУстройство трансформаторного типа — это наиболее простой аппарат, в который встроен понижающий трансформатор. Вследствие его работы сила тока значительно возрастает, что и позволяет разжечь дугу. Такие сварочники требуют умения настраивать выходной ток для оптимизации сварки.

Полупроводниковые или выпрямительные устройства. По сути, это тот же трансформаторный сварочник с единственным отличием. Выходящий после трансформатора ток проходит через выпрямитель, что улучшает качество сварных швов и упрощает работу.

ФОТО: stroy-profi.ruВыпрямительный сварочный аппарат. Работать с ним проще, чем с обычнымИнверторный аппарат более современный вариант. Такой сварочник очень компактен и лёгок. Для начинающих сварщиков это будет идеальным приобретением. Благодаря каскадным преобразователям, на выходе можно получить ровный ток, который регулируется при помощи реостата намного точнее, чем это можно было сделать на предыдущих устройствах.

Средства индивидуальной защиты при работе со сваркой

Наряду со спецкостюмами, рукавицами и обувью, при производстве сварочных работ необходимо использовать сварочную маску со светофильтром. Если говорить о подобной защите прошлого поколения, то светофильтр представлял собой стекло, через которое невозможно ничего увидеть, если не смотреть на дугу. Только по причине её высокой яркости сварщик мог рассмотреть шов, с которым работает. Современные светофильтры позволяют прекрасно видеть всё вокруг, но моментально затемняются при малейшей искре от электрода.

ФОТО: avatars.mds.yandex.netСредства индивидуальной защиты сварщикаСИЗ должны полностью обеспечить защиту тела сварщика, а главное, помочь избежать ожогов сетчатки глаз. Подобная проблема среди «сварной братии» называется «нахвататься зайчиков». Результатом ожога становятся сильнейшие болевые ощущения, резь, чувство песка в глазах. В сложных случаях возможно резкое снижение, а иногда и полная потеря зрения.

ФОТО: archive.doobybrain.comТакая «маска» при сварочных работах явно не поможет в защите глазКак выполняются сварочные работы: общая информация

Перед началом работ необходимо подготовить сварочный аппарат. Для начала проверяется плотность всех соединений и целостность изоляции кабеля, а также прочность фиксации электрода в держаке. После этого сварочный аппарат подключается к сети. Для сварщика это единственное, что он должен проверить сам. Периодические проверки (не реже раза в полгода) должны производиться специалистами-электриками.

ФОТО: digiflex.co.thПолная проверка и обслуживание производится один раз в полгодаВыбор силы тока для зажигания и поддержания оптимальной дуги

Для того, чтобы правильно выставить нужный ток, следует сначала определиться с диаметром используемого электрода, который, в свою очередь, зависит от толщины свариваемого металла. Стоит рассмотреть таблицу соотношений этих параметров.

Таблица 1. Отношения диаметра электрода к толщине металла при дуговой сварке

| Толщина металла, мм | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 и больше |

| Диаметр электрода, мм | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6 |

В зависимости от электрода выставляется и выходной ток. Он вычисляется по формуле I = d·K, где значение K необходимо взять из таблицы.

Таблица 2. Значения K для различных электродов

| Диаметр электрода, мм | 1-2 | 3-4 | 5-6 |

| Коэффициент пропорциональности (К), А/мм | 25-30 | 30-45 | 45-60 |

Опытные сварщики уже не утруждают себя вычислениями, держа в голове примерный диапазон токов. Всё, что им требуется, это незначительная подстройка в процессе работы.

Наклон и движение электрода при сварке металла

От наклона электрода во время сварки зависит сложность производства работ. К примеру, новичку вряд ли удастся вести электрод перпендикулярно поверхности. Такой способ требует определённых навыков, опыта.

ФОТО: promsnabservisnk.ruУглы наклона электрода при ручной дуговой сваркеДля начинающих более приемлемым будет вариант наклона электрода углом назад. При таком расположении шлак будет оставаться позади дуги. Немного сложнее ведение углом вперёд. Здесь потребуется самостоятельно выбирать наклон, чтобы шлак не заливал ванночку по шву и не гасил дугу.

ФОТО: avatars.mds.yandex.netТакой шов может получиться только у профессионального сварщикаСварочные работы при различных расположениях шва

Свариваемый шов может располагаться:

- вертикально;

- горизонтально;

- в наклонном положении;

- над работником (потолочный шов).

Наиболее простыми, а значит, требующими меньших навыков, считаются горизонтальные швы. Далее, по мере усложнения, идут наклонные, вертикальные. Самым сложным можно назвать потолочный шов. Работу с ним могут выполнить только квалифицированные сварщики, поэтому, если у домашнего мастера нет опыта такой сварки, лучше даже не пытаться её выполнить. Ничего, кроме капель расплавленного металла за воротником из этого не выйдет.

ФОТО: drive2.ruЕсли есть возможность заварить деталь внизу, надо обязательно её использоватьСварка различных типов соединений

Швы могут конструктивно отличаться один от другого. Металлические детали при этом могут располагаться встык или внахлёст. Также выделяют тавровые швы. Имеет смысл разобраться в особенностях каждого из них.

ФОТО: drive2.ruОт такого сварочного шва многого ждать не приходитсяСоединение встык: нюансы сварки

При сварке металла, соединённого встык, подготовительные работы зависят от толщины деталей. Если она велика, то появляется опасность «непровара», который приведёт к ненадёжности соединения. В этом случае кромка детали в месте сварки стачивается под углом так, чтобы при совмещении заготовок образовывалась канавка. Кромка может быть снята как с одной стороны шва, так и с обеих. При движении электрода по канавке достигается максимальное проваривание, и создаётся прочное неразборное соединение.

ФОТО: blog.svarcom.netПримеры стыковых соединений при помощи сваркиСварка деталей внахлёст

Наиболее простое соединение для мастеров, не имеющих опыта производства сварочных работ. Этот вариант не требует особой подготовки металла. При этом можно наваривать несколько слоёв, накладывая один на другой с увеличением диаметра электрода. Главное, что следует помнить, это обязательное удаление шлака после каждого из слоёв.

ФОТО: helpiks.orgПримеры швов при соединении деталей внахлёстТавровое соединение

Для производства таврового соединения не требуется подготовка кромок металла, хотя в некоторых случаях они всё же снимаются. Такие соединения производятся при необходимости монтажа элементов, находящихся в перпендикулярных плоскостях. Для примера, можно обратить внимание на фото ниже.

ФОТО: helpiks.orgПримеры тавровых соединений при помощи сваркиТрубопроводы: особенности производства сварочных работ на них

Сварка магистральных трубопроводов довольно сложна. Она требует обязательного наличия опытного специалиста. Поэтому, если домашний мастер только начинает обучение, за ответственные участки (вроде водопровода в квартире или частном доме) ему браться не стоит. В этом случае лучше обойтись заменой всех металлических труб на полипропилен и уже из них спаять магистраль. Здесь особого опыта не потребуется, научиться делать качественную пайку полипропилена можно достаточно быстро.

ФОТО: vt-metall.ruСварка трубопроводов считается одним из сложнейших процессовФОТО: avatars.mds.yandex.netВыполнить качественный и аккуратный шов при сваривании труб не так-то простоФОТО: varim.byВот такой шов на трубе совершенно никуда не годитсяДля трубопроводов от полдюйма и меньше лучше всего использовать газовую сварку, а вот более толстые магистрали монтируются исключительно с помощью дуговой. В зависимости от степени ответственности монтируемой магистрали, от сварщика может потребоваться наличие свидетельства НАКС (национальное агентство качества сварки). По результатам аттестации НАКС, сварщик может получить личное клеймо, которое состоит из цифровых и буквенных обозначений. Впоследствии, при переаттестации, оно не меняется. Специалисты с личным клеймом и аттестатом НАКС могут работать на монтаже газо- и нефтепроводов. Клеймо сварщика на шве является своеобразным знаком качества.

ФОТО: alians-weld.ruЛичное клеймо может получить только сварщик высокой квалификацииФОТО: teksa-s.ruИменно такой стандарт шва принят НАКСФОТО: magspace.ruКлеймо сварщика подтверждает качество исполнения шваТем, для кого рабочие профессии сродни искусству, можно сказать так – проставленное клеймо сварщика – это подпись художника, создавшего полотно. На самом деле, профессия сварщика подразумевает творческий подход, немного ограниченный рамками правил. Ниже можно увидеть, какие швы способны делать специалисты, аттестованные НАКС.

Подведём итог изложенной информации

Любая рабочая профессия требует обучения и обязательного наличия практики. Если говорить о сварочных работах, то здесь это утверждение верно вдвойне. Конечно, домашний мастер может постичь азы этой профессии и постепенно набираться опыта, однако это дело не одного дня и даже не месяца. Профессионалы, имеющие личное клеймо и проработавшие не один десяток лет, утверждают, что ни на минуту не перестают учиться этому сложному, но очень интересному и творческому ремеслу.

А для себя, в мастерской или гараже, можно вполне освоить сварку, чтобы была возможность самостоятельно соединять элементы конструкций, не требующих большой ответственности. Главное, это соблюдать все правила производства работ и не забывать о технике безопасности.

ФОТО: drive2.ruСварщик – это практически художник, создающий полотноНадеемся, что из сегодняшней статьи читатель почерпнёт для себя определённый объём полезной информации. Любые возникшие вопросы по теме вы можете задать в комментариях ниже. Редакция онлайн-журнала HouseChief с удовольствием на них ответит в максимально сжатые сроки. Там же можно оставить отзыв о статье, выразив своё мнение. Если вам понравилось изложенное сегодня, пожалуйста, не забудьте про оценку.

Напоследок, как уже повелось, предлагаем вашему вниманию один видеоролик, который не отнимет много времени на просмотр, но поможет более полно разобраться с такой сложной, но интересной темой производства сварочных работ.

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Пробую варить.Подскажите,что к чему – Вопросы новичков о сварке

Приветствую! Знаете, здесь люди не злобливые но могут и это самое за такое… Есть тут один человек.Не он хороший тока это… ну всё нормально будет. Даже вам он может ответить. Тока не пишите что прочитали кучу книг по теории и при этом

задаёте тот вопрос что в конце. А то один написал… Если интересно можете найти в форуме. Не там у вас всё хорошо. Просто “до боли” стало знакомо.

Личная “просьба”.

1- не ленитесь, почисти металл.

2-не давайте ему ток 140 ампер. Ну не надо вам это.

3- не стучи электродом, старайтесь чиркать. Гоните эту привычку, стучать. Электроды прекрасно и так зажгутся при нормальных уставках тока.

4- крайне не рекомендую электрод 4 мм. Вам что барабан парового котла варить.

5- старые русские, не русские, китайские (да китайские отдельно) в общем старые выкинуть. Не если в хорошем состоянии то намана.

6- электрод пака держите как удобно.

7- очень рекомендую посетить фотогалерею. Там и мая тема есть, описал поподробнее наверно, так как первый раз варил такой диаметр…

8- дугу не ведите это точно малый ток и слишком близко держите.

9- вот когда вы ванну с металлом не разглядите будет весело, с начало.

10- так 160 ампер и 4-ка сдохла, очень рекомендую проверить тестером напругу в сети. Если меньше 210 это очень не гуд для вас. Вы попали с таким инвертором. Мой 4-ку на 140 выжегает хоть бы хны. Скорее всего проблемы в сети.

А в обще куча всего может быть. Вплоть до стремной розетки. Новая не означает хорошая. Проверте не греется ли чего на домашней ИЗОЛИРОВАННОЙ проводке. У меня так было. В старой скрутке в общем.

11- так что там ещё вот уточните не ведите дугу или расплавленный металл. Это большая разница. Если без опыта то на наших электродах типа МР-3 ручаюсь металл вы не уведите, тока шлак. Надо током и скоростью подбирать. Если у вас электроды Российские УОНИ то там легче его разглядеть, с как бы стеклянным шлаком после остывания.

12- про маску не чего не скажу, у меня простая. Если бы не затемняла лежали бы вы сейчас с компрессом но глазах. И зайца вам всю ночь ловить.

13-Китайские электроды, оно вам надо? Берите пака МР-3 2мм и 3мм. И УОНИ. Ну если деньги есть можно и чего нибудь от ESAB.

14- не нужен вам толстый электрод, поверте. 2мм, 2,6мм, 3 мм за глаза…

15-держак и массу выкинь не задумываясь если так пошло. Возьми комплект примерно за 400 р. Посмотри мои темы там есть фото. 3-й год держится.

16- да я не давно узнал что аппарат не рекомендуется выключать сразу после окончания работы. Погоди минут 5-10.

17- если вести электрод углом вперёд проплавленние меньше, назад больше провар будет. Про угол думаю разберёшься.

18- профи могут сказать и на оборот, про углы ведения. Но на то они и профи, им что вперёд что назад что 90 градусов всё равно хорошо, ну почти. Они почти всем отвечают. Спасибо им за внимание к “безнадёжным”

19- сожгёшь 20-30 килограмм разных электродов зайдёшь на форум выложишь хорошее фото мастера поправят и возможно разъяснят что куда…

Посмотри мои фото как начинающего (по такому материалу “трубы”) Тема Ну возьмите меня к себе, есть.

20- если не будет получаться… варите борщ. Без подколок.

21- а ещё следите чтоб провода не проплавились об горячий металл, такое начнётся…… как у меня один раз…. б….

Как правильно вести сварку полуавтоматом с углекислотой

Отличительной чертой полуавтоматической сварки является автоматизированная подача присадочного материала, в качестве которого выступает сварочная проволока. Ниже рассмотрим, как правильно вести сварку полуавтоматом с углекислотой, и почему применение защитного газа повышает качество шва.

Что нужно знать о сварке полуавтоматом

Прежде чем узнать, как правильно вести сварку с углекислотой на полуавтомате, необходимо более подробно разобраться в самой технологии.

Сварочный процесс при помощи данного оборудования достаточно прост. Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

Изображение процесса сварки полуавтоматом

Одним из основных достоинств подобной технологии является возможность работать как с тонкими изделиями (до 0,5 мм), так и с большими толщинами. Кроме того, общая стоимость работ сравнительно небольшая.

Преимущества использования углекислоты

Во время работы с полуавтоматом желательно использовать защитный газ, благодаря которому результат получается более качественным. Информацию о нем можно почерпнуть в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Применение СО2 имеет неоспоримые преимущества:

- узкая зона термического воздействия позволяет сваривать даже сверхтонкие детали;

- производительность аппарата увеличивается в несколько раз;

- дуга становится стабильнее (в сравнении со сваркой без защитных газов), а разбрызгивание металла уменьшается;

- шов получается высокого качества, даже без дополнительной подгонки деталей;

- углекислота является более доступным газом, чем современные сварочные смеси.

Но CO2 имеет и ряд недостатков:

- дуга недостаточно стабильна по сравнению с использованием надежных защитных газовых смесей;

- разбрызгивание металла все равно остается большим по сравнению с защитными газовыми смесями;

- увеличивается время на процесс зачистки;

- увеличивается расход на присадочные материалы.

Качество швов, полученных с использованием углекислоты и сварочной смеси

Иногда нет смысла использовать дорогие защитные смеси, если работа не требует особой точности, и отличного качества шва. Но идеальные швы сделать не получится, либо же потребуется масса усилий.

Изучить, как правильно вести сварку полуавтоматом с углекислотой, на самом деле не так сложно. Тем более, что применение газа несколько упрощает рабочий процесс, добавляя ему стабильности, и уменьшая трудоемкость. Конечно, заправка газового баллона требует дополнительных финансовых вложений, однако, в итоге, сварщик получает ряд преимуществ, которые быстро окупают затраты. А прочитать подробнее про другие технические газы вы можете в этом разделе.

Как правильно вести сварку с углекислотой на полуавтомате своими руками

Чтобы шов получился качественным даже на сложной детали, необходимо иметь определенные навыки, а также придерживаться инструкций.

Соблюдайте инструкции для безопасного и правильного процесса сварки

На начальном этапе главная задача заключается в настройке аппарата. Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Для каждой толщины металла выбирается своя сила тока. Не следует забывать и о скорости подачи электрода, которая регулируется электрическим (переменным сопротивлением) или механическим (заменой шестерен) способом.

Держатель располагается так, чтобы наконечник находился в рабочей зоне. Одновременно с нажатием кнопки «Пуск» необходимо «чиркнуть» электродом по металлу для загорания дуги. Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Быстрая, медленная и нормальная подача проволоки и скорость сварки

Чтобы хорошо усвоить, как правильно вести сварку с углекислотой на полуавтомате, лучше вначале потренироваться на опытном образце. Таким образом, можно подобрать правильный режим работы аппарата, выбрать необходимую скорость подачи электрода, и определить оптимальный расход газа. Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Советы по выбору полуавтомата

От выбора аппарата для полуавтоматической сварки во многом зависит качество и эффективность работ. Ниже приведены основные особенности, на которые следует обращать внимание при покупке данного оборудования:

- чем выше мощность, тем более толстые детали можно сваривать;

- инверторные аппараты намного проще в эксплуатации;

- желательно выбирать устройства со съемными держателями;

- инструкция должна быть удобной и понятной даже непрофессионалу.

Если вы планируете использовать защитный газ, следует позаботиться о заправке баллонов. Полную информацию о данном процессе читайте в статье: углекислота: где заправить – вопрос не праздный.

Также можете посмотреть видео о сварке полуавтоматом:

В компании «Промтехгаз» можно осуществить заправку баллонов качественной защитной смесью. Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

плохой сварной шов со шлаком как не варить Фотография, картинки, изображения и сток-фотография без роялти. Изображение 119365850.

Плохая сварка со шлаком, как не варить Фотография, картинки, изображения и сток-фотография без роялти. Изображение 119365850.плохая сварка со шлаком как не варить Небольшой промышленный коричневый аппарат для сварки весной.Машина для приготовления с поливанием водой. Плохая бусинка для полива. Сварка листа металла из стального шва. Плохой объект для приготовления пищи. Пейзаж без тела. Объект строительства жилого дома.

S M L XLТаблица размеров

| Размер изображения | Идеально подходит для |

| Ю | Интернет и блоги, социальные сети и мобильные приложения. |

| м | Брошюры и каталоги, журналы и открытки. |

| л | Плакаты и баннеры для дома и улицы. |

| XL | Фоны, рекламные щиты и цифровые экраны. |

Используете это изображение на предмете перепродажи или шаблоне?

Распечатать Электронный Всесторонний

5184 x 3456 пикселей | 43.9 см x 29,3 см | 300 точек на дюйм | JPG

Масштабирование до любого размера • EPS

5184 x 3456 пикселей | 43,9 см x 29,3 см | 300 точек на дюйм | JPG

Скачать

Купить одно изображение

6 кредитов

Самая низкая цена

с планом подписки

- Попробуйте 1 месяц на 2209 pyб

- Загрузите 10 фотографий или векторов.

- Нет дневного лимита загрузок, неиспользованные загрузки переносятся на следующий месяц

221 ру

за изображение любой размер

Цена денег

Ключевые слова

Похожие изображения

Нужна помощь? Свяжитесь с вашим персональным менеджером по работе с клиентами

@ +7 499 938-68-54

Мы используем файлы cookie, чтобы вам было удобнее работать.Используя наш веб-сайт, вы соглашаетесь на использование файлов cookie, как описано в нашей Политике использования файлов cookie

. ПриниматьСмена карьеры: от сервировочных столов к сварке

Андреа Кук, студентка непрерывного образования Сан-Диего и сертифицированный сварщик. (Фото любезно предоставлено SDCE)Андреа Кук, любитель театра, стала сертифицированным сварщиком

Андреа Кук, бывшая театральная специальность из Грэма, штат Техас, переехала в Калифорнию, чтобы начать новую карьеру.

Она поступила в программу непрерывного образования в Сан-Диего по программе бесплатного получения сертификата сварщика. 32-летний Кук собирается начать бизнес по дизайну архитектурного освещения.

«Я собирался стать учителем театра, но у меня возникли проблемы со здоровьем, поэтому я ушел и больше не возвращался», – сказал Кук. «У меня большое ремесло, и я всегда хотел заниматься сваркой. Раньше я строил освещение и сцену для художественного факультета моей школы ».

SDCE является крупнейшим поставщиком некредитного образования в Калифорнии и предлагает более 70 бесплатных программ профессионального обучения, включая пять сертификатов сварщика; Дуговая сварка защитного металла, Дуговая сварка металла и порошковой проволоки, Дуговая сварка газом вольфрамовым электродом, Сварка труб и изготовление металлов.Программы признаны в отрасли и одобрены государством.

«Мы начали урок с изучения температуры и плавления металла, а затем перешли к чертежам и символам», – сказала Кук, вспоминая свой первый семестр. Будущие студенты могут рассчитывать на то, что в течение 24 недель они изучат ряд сварочных практик, а также математику, коммуникативные и бизнес-навыки, необходимые для работы в отрасли.

Этой осенью Кук стал сертифицированным сварщиком, выполнив программу сертификации SDCE по дуговой сварке защитных металлов и дуговой сварке вольфрамовым электродом.

По данным Бюро статистики труда, в 2016 году женщины составляли 4 процента сварщиков, паяльщиков и паяльщиков в Соединенных Штатах. Средняя годовая заработная плата по этой профессии в мае 2017 года составляла 40 240 долларов США.

«Мужчины не ждут, что я буду здесь и выживу», – шутит Кук. “Вот что заставляет меня хотеть этого больше”.

SDCE предлагает освобождение от проезда, учебников и оборудования для студентов, обучающихся в нетрадиционной области обучения через центр New Horizons / Gender Equity при образовательном учреждении.

«Дальновидные работодатели поощряют гендерное разнообразие на рабочем месте», – сказал Карлос О. Тернер Кортез, доктор философии, президент SDCE. «По мере того, как старшее население сварщиков выходит на пенсию, дефицит рабочей силы в стране увеличивается, и потребность в квалифицированных рабочих становится острой, особенно для женщин».

SDCE объединила усилия с колледжами округа Сан-Диего и округа Империал и некредитными программами в рамках общегосударственной кампании «Узнай больше, зарабатывай больше», чтобы привлечь больше взрослых учащихся к рабочим местам со средним уровнем квалификации в сфере передового производства, энергетики, строительства и коммунальных услуг, здравоохранения, информации и коммуникаций. Технологии.

Кук много лет работал сервировщиком столов. «Я всю жизнь официантка. У меня это хорошо получается, но мне негде расти », – сказала она. «Со сваркой я всегда могу узнать что-то новое». Начинающий светотехник завершит обучение по дуговой сварке металлов и порошковой проволоки и дуговой сварке вольфрамовым электродом осенью 2019 года.

Андреа Кук работает над проектомпо дуговой сварке экранированного металла. «Вы можете сказать, что Андреа действительно ценит свой опыт в SDCE, и это проявляется в качестве выполняемой работы», – сказал Брэд Доршель, мастер сварки и преподаватель SDCE.«Кажется, у нее очень артистичный взгляд и внимание к деталям. Я мог видеть, как она работает в отрасли изготовления на заказ, создавая что угодно, от мебели и домашнего декора до мотоциклов на заказ ».

Бесплатные уроки сварки проходят в районе Маунтин-Вью в Сан-Диего в Образовательном культурном комплексе, расположенном всего в нескольких милях от General Dynamics NASSCO, крупнейшей верфи с полным спектром услуг на Западном побережье.

Весенний семестрSDCE продолжается, и занятия по сварке являются одними из самых популярных.Посетите sdce.edu, чтобы подписаться на бесплатную ориентацию.

Посмотреть показать фото и посмотреть более 20 видео

Выставка SEMA Show 2011, крупнейшая в мире специализированная выставка автомобилей, недавно собрала более 115 000 профессионалов в Конференц-центре Лас-Вегаса на четыре насыщенных событиями дня, демонстрируя последние тенденции и новейшие продукты в отрасли специального оборудования.

экспертов, включая Джейсона Карнера из Blue Torch Fabworks, Картера Дисона из Detroit Speed и Зейна Каллена из Cotati Speed Shop, присоединились к Миллеру в этом году на выставке SEMA, проводя ежедневные презентации и консультации по автомобильной сварке из специально отведенного места на стенде Миллера.Посетители шоу также имели возможность зарегистрироваться, чтобы выиграть бесплатный продукт и другие крутые призы в этих магазинах, включая футболки, подарочные карты магазинов, а один счастливый победитель получил комплект передней подвески Gen 1 или Gen 2 стоимостью примерно 2000 долларов.

Больше из стенда Miller на SEMA

Посетителям выставкибыло предложено протестировать новейшее поколение оборудования Miller для сварки MIG, сварки TIG и плазменной резки. Посетители оказались «под капотом», чтобы попробовать свои силы в сварке и получить ответы на свои технические вопросы от экспертов по продукции Miller.Среди других продуктов, представленных и доступных для демонстрации:

- Diversion ™ 180 Сварочный аппарат TIG: этот простой в использовании сварочный аппарат может подключаться к источнику питания 115 В или 230 В и оснащен цифровым дисплеем для точной настройки параметров сварки. Сварочный аппарат TIG серии

- Dynasty® 200; Этот сварочный аппарат сочетает в себе передовую инверторную технологию с технологией Auto-Line ™, предлагая самый гибкий источник питания переменного / постоянного тока для сварки TIG / Stick в сварочной промышленности.

- Millermatic® 211 Auto-Set ™ MIG-сварочный аппарат с MVP ™, обеспечивающий выходную мощность сварки MIG от 30 до 210 А и отличную дугу на низком уровне при работе с листовым металлом.

- Millermatic® 212 Auto-Set ™, также блок на 210 А, но с более высоким рабочим циклом для выполнения более длинных сварных швов на более толстом материале. Катушечные пистолеты серии

- Spoolmate ™ 100 и 200, предлагающие надежные и экономичные решения для прямого подключения для домашних любителей и легких производителей, которым требуется плавная подача алюминиевой проволоки.

- НОВИНКА Spectrum® 375 X-TREME ™, 18 фунтов. плазменный резак с мощностью резки 3/8 дюйма. сталь за один проход.

- НОВИНКА Spectrum® 625 X-TREME ™, 21 фунт.плазменный резак с мощностью резки 5/8 дюйма. низкоуглеродистая сталь за один проход.

- ArcStation ™ серии S, сварочный верстак, который предлагает доступное и полностью настраиваемое рабочее пространство, предназначенное для различных сварочных работ, как профессиональных, так и любителей.

- НОВИНКА ArcStation ™ серии F, переносной сварочный стол со складной конструкцией, удобной ручкой и колесами, которые позволяют выдерживать 74 фунта. скамейку для работы или свободно перемещаться по магазину или гаражу.

- НОВИНКА Графика Sinister ™, Blue Heat ™ и ’64 Custom ™, а также другие дизайны из линии автоматических затемненных сварочных шлемов Miller.

- Arc Armor® перчатки, сварочные куртки и другая защитная одежда из линии защиты сварки Arc Armor® от Miller, включая НОВУЮ каску серии Classic.

Cook’s Welding празднует 30 лет

Summit Daily / Reid Williams Сегодня Рич и Вики Кук празднуют 30-летие бизнеса в округе Саммит.Cook’s Welding обслуживает клиентов, начиная от курортов и строителей и заканчивая скейтбордистами, ищущими рельсы.ВСЕ |

SILVERTHORNE – В течение 30 лет Cook’s Welding в Сильверторне поставляет сталь в округ Саммит. На этой неделе компания отмечает три десятилетия работы после ее основания в 1974 году Вики и Ричем Куком. Хотя этот бизнес может быть не знаком многим Summit жители, скорее всего, все видели работу компании. Каждый горнолыжный курорт, каждая главная улица, многие дома и даже туннель Эйзенхауэра сделаны из стали Cook’s Welding.Проекты Куков варьируются от массивных стальных двутавровых балок для тяжелой конструкции до гладких стальных перил в скейт-парке Silverthorne. Сломанные каркасы кроватей, перила лестниц или даже предметы домашнего декора – обычное дело для них. Они построили первое оборудование для оснежения в округе для Медной горы, а затем и для Кистоун.

«Ключом к хорошему бизнесу являются хорошие люди», – сказал Рич. «Мы хотели бы поблагодарить наших сотрудников за последние 30 лет». Рич впервые планировал переехать в Колорадо из Айдахо со своими лучшими друзьями из средней школы в 1969 году.«Когда пришло время садиться в машину и уезжать, я был один», – сказал Рич, у которого на счету было 68 долларов. «Я плакал на полпути». Он работал на различных торговых должностях в Форт-Моргане, а позже в том же году женился на Вики. Они вместе переехали в Колорадо на следующий день после свадьбы в своем родном городе Айдахо. Рич был сварщиком по профессии и мечтал жить в горах и иметь бизнес. Вики была более практичной: «Я просто хотела уйти с семейной фермы», – сказала она. Когда они приехали, округ Саммит был совсем другим.Туннель Эйзенхауэра еще не открылся.

«Я была разочарована, Брекенридж был маленьким грязным городком», – сказала Вики. «У Фриско почти не было знака остановки». Сегодня это похоже на то, чего я ожидала, когда мы только приехали », – продолжила Вики. Временами дела шли тяжело. Когда они только начинали, ни Вики, ни Рич не проходили никакого бизнес-обучения. Когда прибыль была низкой, пара открыла шесть дополнительных предприятий, чтобы увеличить свой доход. Ремонт радиатора, собачья будка и складские помещения – все это помогло паре остаться на плаву.Вначале Рич руководил работой, а Вики вела бухгалтерские книги. Она проехала долгий путь до Денвера и забрала счета. Однажды она потратила пять часов, пытаясь получить плату от строительной компании. Когда стало ясно, что владелец не выходит из офиса, чтобы увидеть ее, она нашла черный ход в его офис, подождала его там и получила деньги. Позже другой подрядчик не оплатил счет в размере 14 000 долларов.

«Наш бухгалтер сказал нам, что нам придется закрыть магазин, – говорит Рич. – Я сказал ему:« Мне нужно что-то более позитивное в моей жизни, тебя сегодня уволили ».Через несколько дней пришел чек. «Рич, он тот, кто заставил это работать», – сказала Вики. «Он вытащил 12-16 часов в день и, кроме того, разморозил трубы. Он трудоголик ». Постепенно бизнес улучшался, и компания росла. По словам Вики, террористические атаки 11 сентября остановили рост всех местных строительных работ, но за последние шесть месяцев компания Cooks восстановила свои позиции. Повара благодарны за то, что округ Саммит сделал для них и их шестерых детей, родившихся и выросших в Колорадо.Райли, самая младшая из них, водит грузовик для службы доставки для бизнеса. С Джастином Эпперли можно связаться по адресу [email protected].

Причины недостатков GMAW

Правильное определение причины дефектов сварного шва и правильное лечение могут помочь сварщикам свести к минимуму время простоя и связанные с ним расходы.Дефекты сварных швов бывают всех форм, размеров и степени серьезности. Тем не менее, одно верно независимо от приложения или материала, на котором они возникают: они являются распространенной и дорогостоящей причиной простоев и снижения производительности.Это также явление, с которым может столкнуться даже самый опытный сварщик.

В частности, в процессе GMAW может возникнуть несколько типичных дефектов сварных швов. От пористости до поднутрения и прожига – у каждого есть несколько причин. К счастью, существует множество способов лечения, которые могут помочь сварщикам свести к минимуму разочарование по поводу дефектов сварного шва и быстрее вернуться к работе.

Пористость

Когда газ задерживается на поверхности или внутри металла шва, возникает пористость.Как и другие дефекты сварного шва, пористость приводит к слабому сварному шву, который необходимо отшлифовать и обработать заново.

Пористость, как показано здесь, чаще всего является результатом недостаточного защитного газа. Увеличение потока газа и / или обеспечение герметичности газовых шланговили пистолета GMAW может помочь решить проблему.

Причины: Обычно недостаточный или загрязненный защитный газ является причиной пористости. Использование слишком маленького сопла для данной области применения или сопла, заполненного сварочными брызгами, также может вызвать этот дефект сварного шва.Дополнительной причиной является грязный основной металл и / или выход сварочной проволоки слишком далеко за пределы сопла. В теплые дни потоки воздуха от охлаждающих вентиляторов могут нарушить оболочку защитного газа вокруг сварочной ванны, создавая эту проблему. Другой частой причиной является плохое уплотнение или неплотное соединение в канале защитного газа через сварочный пистолет. Любая утечка газа может привести к попаданию воздуха в поток газа.

Лечение: Чтобы исправить пористость, убедитесь, что имеется соответствующий поток газа (увеличивая его по мере необходимости), и замените все поврежденные газовые шланги или компоненты пистолета GMAW, которые могут вызывать утечки.Кроме того, поместите сварочный экран вокруг рабочей зоны, если сварка ведется снаружи или в зоне с особенно сильным сквозняком внутри. Убедитесь, что используемая форсунка достаточно велика для применения, и замените ее на более крупную, если это не так. Удалите из сопла скопившиеся брызги. Вытяните сварочную проволоку не более чем на 1/2 дюйма за сопло и перед сваркой убедитесь, что основной металл чистый. Снижение скорости движения для обеспечения большего покрытия защитным газом также может уменьшить пористость, так же как и удержание сопла в пределах от 1/4 до 1/2 дюйма от основного металла во время сварки.

Прожигать до конца

Как следует из названия, прожиг происходит, когда металл сварного шва полностью проникает через основной металл, по существу «прожигая» его. Это наиболее распространено на тонких материалах, особенно на тех, которые составляют 1/4 дюйма или меньше. Другой дефект сварного шва, чрезмерное проплавление (слишком большое проникновение в сварное соединение), очень часто может привести к прожогу.

Причины: Избыточное тепло – основная причина прожога. Наличие слишком большого корневого отверстия на сварном шве также может привести к прожогу.

Способы устранения: в случае прожога можно решить проблему, снизив напряжение или скорость подачи проволоки. Также помогает увеличение скорости движения, особенно при сварке алюминия, который склонен к нагреву. Если предполагается, что причиной прожога является широкое отверстие в корне, увеличение длины проволоки и / или использование техники плетения во время сварки может помочь минимизировать тепловложение и вероятность прожога.

Неполное проникновение в сустав (отсутствие проникновения)

Неполное или непроваренное соединение, как показано на этом микроскопическом изображении, обычно является результатом недостаточного тепловложения.Увеличение скорости подачи проволоки и / или напряжения, а также снижение скорости движения могут помочь решить проблему. (Изображение любезно предоставлено компанией Hobart Brothers)Неполный провар или отсутствие проплавления возникает в результате неглубокого проплавления металла шва и основного металла, а не полного проплавления стыка. Это часто может привести к растрескиванию сварного шва и разрушению соединения.

Причины: Недостаточное тепловложение и неправильная подготовка шва являются основными причинами неполного проплавления шва.Смесь защитного газа и диаметр проволоки также могут иметь значение.

Лечение: Существует несколько способов лечения неполного провара соединения, включая использование более высокой скорости подачи проволоки и / или напряжения. Снижение скорости перемещения также позволяет большему количеству сварочного металла проникать в соединение, равно как и правильная подготовка и проектирование соединения. Соединение должно позволять сварщику поддерживать надлежащее удлинение сварочной проволоки (не более 1/2 дюйма от сопла) и при этом иметь доступ к нижней части сварного соединения.Убедитесь, что защитный газ или газовая смесь, тип и диаметр проволоки рекомендованы для применения.

Подрезка

Поднутрение – это бороздка или кратер, возникающий возле носка сварного шва. Когда возникает этот дефект сварного шва, металл шва не может заполнить эту область с канавкой, что приводит к слабому сварному шву, который склонен к растрескиванию вдоль пальцев.

Причины: Чрезмерный нагрев, а также неправильная сварка могут привести к подрезанию сварного шва.

Лечение: снижение сварочного тока и напряжения – первый шаг к устранению недорезов. Использование техники плетения, при которой сварщик немного останавливается с каждой стороны сварного шва, также может помочь предотвратить этот дефект сварного шва. Дополнительные меры включают снижение скорости движения до уровня, позволяющего сварочному металлу полностью заполнять шов, и регулировку угла пистолета GMAW, чтобы он был направлен более прямо в сторону сварного шва.

Горячий крекинг