Сварка своими руками, электродуговая контактная сварка труб и точечная сварка. Советы от Леруа Мерлен в Москве.

1

Виды электродуговой сварки

Сварочный аппарат для электродуговой сварки

Электродуговая сварка позволяет произвести сварку благодаря сплавлению одинаковых по составу металлов при чрезвычайно высокой температуре (3000°C и выше), создаваемой электрической дугой. Дуга появляется в результате прохождения электрического тока между электродом и свариваемыми деталями. |

Электрод – это металлический стержень со специальным покрытием. На окончании электрода (около 15 мм от края) отсутствует покрытие, что позволяет установить электрический контакт.

РУТИЛОВЫЕ | ОСНОВНЫЕ |

|---|---|

для мелких ремонтных работ | для соединений, требующих высокой механической прочности (например, для металлической несущей конструкции крыш) |

Высокая температура приводит к плавлению металла электрода и краев соединяемых деталей. В результате плавления образуется сварной шов.

Электродуговая сварка подходит для следующих видов работ:

- изготовление крупных металлических конструкций,

- слесарное дело,

- соединение крупных металлических деталей или деталей толщиной более 1,5 мм

Она имеет следующие преимущества:

- экономичность,

- высокая прочность сварочных швов,

- возможность сварки обычной, нержавеющей стали и алюминия,

- возможность ремонта изделий из чугуна.

2

Рекомендации

1. 2. Соедините края деталей, желательно на ровной плоскости, и придерживайте их с помощью ручных тисков, чтобы они оставались неподвижными в процессе сварки. 3. Для защиты от ультрафиолетового излучения используйте защитную одежду (перчатки, рабочая одежда, защитная маска). |

4. Выберите подходящий диаметр электрода в зависимости от вида работ (см. приведенную ниже таблицу). Вставьте оголенную часть электрода в держатель и зафиксируйте его. Отрегулируйте силу тока сварочного аппарата в зависимости от диаметра электрода (см. приведенную ниже таблицу).

5. Отрегулируйте силу тока сварочного аппарата в зависимости от диаметра электрода (см. приведенную ниже таблицу).

Безопасность |

Свариваемые X | Толщина металла (в мм): | Необходимая сила тока (в Амперах): | Диаметр электрода (в мм): |

|---|---|---|---|

Мягкая сталь | 1,5 | 40-60 | 1,6 |

Нержавеющая сталь | 1,5 и более | 80-100 | 2,5 |

Чугун | 3 и более | 80-100 | 2,5 |

3

Выполнение электродуговой сварки

1. Подключите сварочный аппарат к розетке с заземлением и проверьте напряжение.

Подключите сварочный аппарат к розетке с заземлением и проверьте напряжение.

2. Зафиксируйте щипцы массы на одной из двух свариваемых деталей. | |

3. Потрите краем электрода в том месте, где должна быть выполнена сварка. В результате этого трения образуется дуга, которая хорошо заметна благодаря появившимся искрам. | |

4. После появления дуги поднесите электрод к краю детали на расстояние 2 или 3 мм и начните сварку. Длина дуги (то есть расстояние между электродом и свариваемой деталью) должна быть постоянной и приблизительно равной диаметру электрода. | |

5. Выполняйте сварку, наклонив электрод под углом 60° и двигая им по направлению к себе. Сохраняйте постоянную скорость, удерживая постоянный зазор от 2 до 3 мм. Опускайте руку по мере плавления электрода для того, чтобы компенсировать его длину. | |

6. Выберите скорость продвижения таким образом, чтобы ширина полученного сварного шва (значение S) превосходила в 1,5-2 раза диаметр электрода (значение Е) |

7. Дайте сварному шву остыть.

Во время плавки металлов образуется агломерат металлических шлаковых включений, который защищает сварной шов во время остывания.

8. Затвердевший агломерат шлаковых включений необходимо очистить путем отбивания и зачистки металлической щеткой. Отбейте его молотком и удалите осколки с помощью металлической щетки. Используйте защитные очки для защиты глаз от осколков. |

Безопасность |

3

Особые случаи

Сварка деталей под углом

1. Перед началом окончательной сварки сделайте предварительную сварку в нескольких точках для того, чтобы зафиксировать детали.

2. Ориентируйте электрод так, как это показано на приведенной схеме. | |

3. Выполните сварку. |

Сварка толстых деталей

1. Перед сваркой очень толстых деталей (более 6 мм) необходимо с помощью напильника или шлифовальной машины сточить на них фаски для того, чтобы между ними образовался зазор. | |

2. Выполняйте сварку в несколько этапов, чтобы заполнить зазор между деталями. |

Полезные советы Храните электроды в сухом месте. Если во время сварки на деталях проплавляются отверстия, необходимо понизить силу тока на сварочном аппарате. Из соображений безопасности НИКОГДА не используйте обычные цветные стекла, используйте только СПЕЦИАЛЬНЫЕ ФИЛЬТРУЮЩИЕ СТЕКЛА. |

Аргонная сварка своими руками – как сделать аргоновую сварку, схема, фото

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

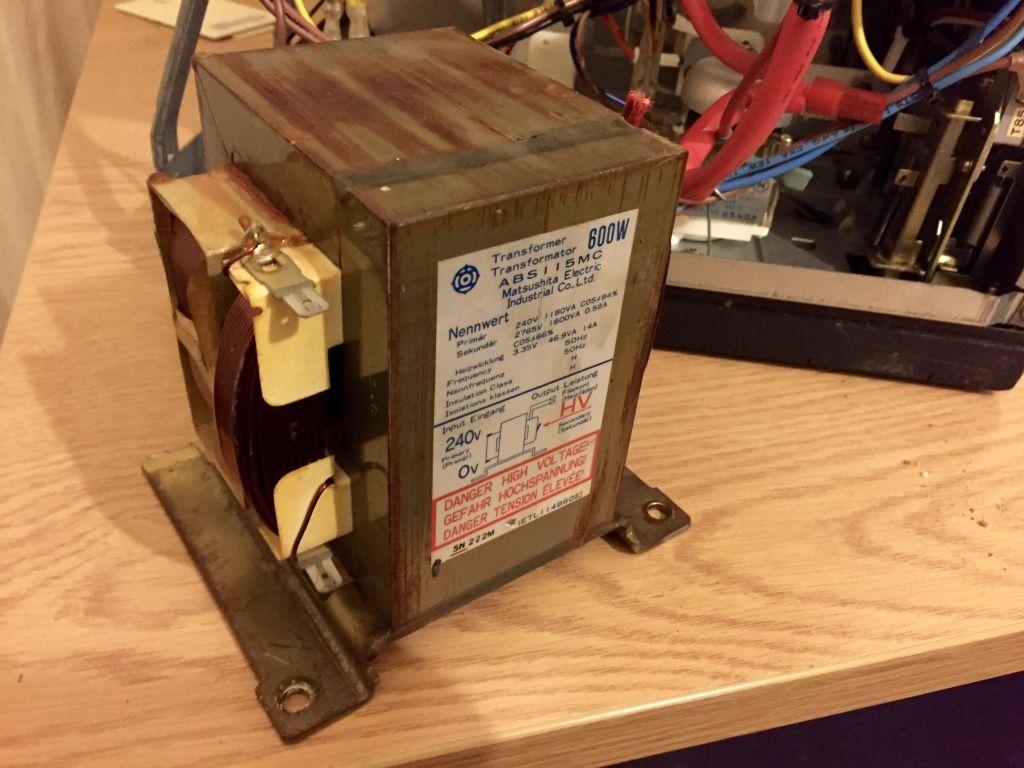

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей. Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

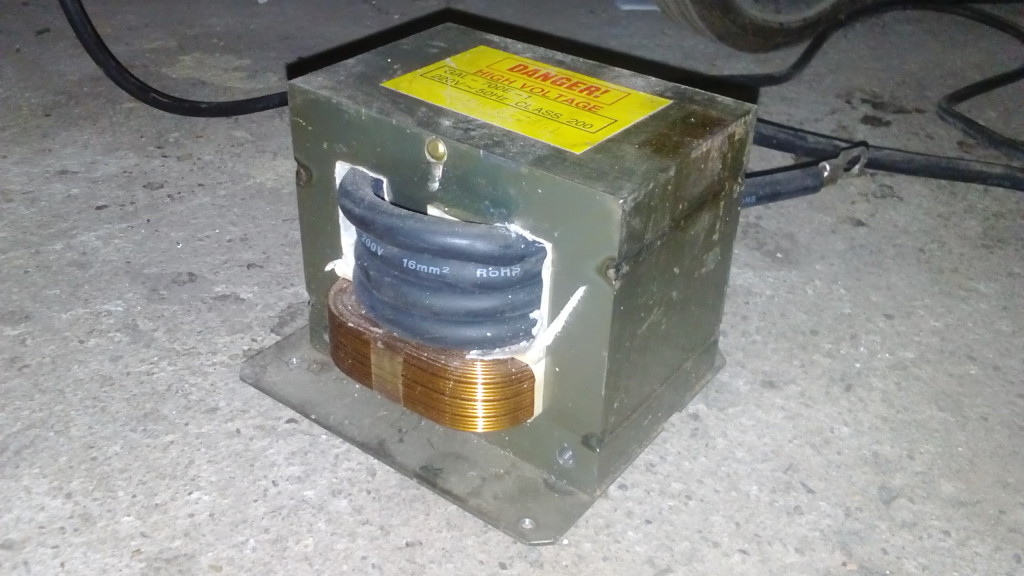

Как сделать сварку из трансформатора

Сварочные работы в домашних условиях давно стали обычным делом. Доступность аппаратов и расходных материалов, возможность недорого обучиться на курсах сварщиков, различные методички для получения самостоятельных навыков. Все эти факторы дают возможность сэкономить на оплате труда профессионального сварщика, и повысить оперативность работ.

Однако, если внимательно изучить рынок сварочных аппаратов, выясняются неприятные моменты:

- Качественные сварочники имеют высокую стоимость, выгоднее несколько раз нанять специалиста (если, конечно, вы не занимаетесь этими работами постоянно).

- Доступные по цене агрегаты имеют ряд недостатков: низкая надежность, плохое качество шва, зависимость от питающего напряжения и типа расходников.

Отсюда вывод: если необходимо высокое качество оборудования по доступной цене, придется сделать сварочный аппарат из доступных материалов своими руками.

Прежде чем рассматривать варианты самодельных сварочников, разберем принцип их работы

В основе работы любого агрегата лежит закон Ома. При неизменной мощности, имеется обратная зависимость между током и напряжением. Для нормальной работы требуется сила тока 60–150 А. Только в этом случае металл в зоне сварки будет плавиться. Представим себе сварочный аппарат, который работает напрямую с напряжением 220 вольт. Для достижения требуемой силы тока, потребуется мощность 15–30 кВт. Во-первых, для этого надо будет прокладывать отдельную линию энергоснабжения: большинство вводов в жилые помещения ограничены техническими условиями на уровне 5–10 кВт. Кроме того, для такой силы тока потребуется проводка сечением не менее 30 мм². Варить придется с соблюдением мер защиты при работе в электроустановках до 1000 вольт: резиновые боты, перчатки, ограждение рабочего места, и прочее.

Для нормальной работы требуется сила тока 60–150 А. Только в этом случае металл в зоне сварки будет плавиться. Представим себе сварочный аппарат, который работает напрямую с напряжением 220 вольт. Для достижения требуемой силы тока, потребуется мощность 15–30 кВт. Во-первых, для этого надо будет прокладывать отдельную линию энергоснабжения: большинство вводов в жилые помещения ограничены техническими условиями на уровне 5–10 кВт. Кроме того, для такой силы тока потребуется проводка сечением не менее 30 мм². Варить придется с соблюдением мер защиты при работе в электроустановках до 1000 вольт: резиновые боты, перчатки, ограждение рабочего места, и прочее.

Разумеется, обеспечить такие условия в реальности невозможно.

Поэтому любой сварочный аппарат преобразует напряжение (в сторону понижения): на выходе получаем искомый ток при сохранении разумной мощности.

Оптимальное значение напряжения — 60 вольт. При сварочном токе 100 А, это вполне приемлемые 6 кВт мощности. Как преобразовать напряжение?

Существуют четыре основных типа сварочных аппаратов

- Трансформатор. Устройство работает на переменном токе. Основной узел ничем не отличается обычного блока питания: на входе 220 вольт, на выходе требуемые 60 вольт. За счет возможности механического перемещения вторичной обмотки по сердечнику, меняется значение рабочего тока.Преимущества: простота и дешевизна конструкции, ремонтопригодность.Недостатки: большие размер и вес, переменный ток приводит к нестабильному формированию сварочного шва, для работы требуется высокая квалификация специалиста.

- Выпрямитель. По сути, это тот же трансформатор, только с диодным (тиристорным) выпрямителем в цепи вторичной обмотки.После преобразования напряжения на трансформаторе (с традиционным механическим регулятором силы тока), вторичное переменное напряжение выпрямляется одним из способов. В примитивных (недорогих) конструкциях применяется диодный мост. Более продвинутые схемы работают на тиристорной схеме, с возможностью регулировки параметров.

Преимущества: стабильные параметры сварки, возможность работать с различными металлами, не требуется высокая квалификация мастера.Недостатки: более высокая стоимость, сложность в ремонте и обслуживании.Некоторые мастера переделывают простейший трансформаторный сварочник в аппарат постоянного тока. Для этого необходимо лишь собрать мощный выпрямитель, и подключить его к выходу вторичной обмотки. Для этого потребуются мощные диоды (собираем мост) и радиаторы для рассеивания тепла.

Преимущества: стабильные параметры сварки, возможность работать с различными металлами, не требуется высокая квалификация мастера.Недостатки: более высокая стоимость, сложность в ремонте и обслуживании.Некоторые мастера переделывают простейший трансформаторный сварочник в аппарат постоянного тока. Для этого необходимо лишь собрать мощный выпрямитель, и подключить его к выходу вторичной обмотки. Для этого потребуются мощные диоды (собираем мост) и радиаторы для рассеивания тепла.

Общий недостаток рассмотренных схем — зависимость выходных параметров от качества электросети. Если есть просады напряжения (при сварке — это нормальное явление), меняются характеристики выходных напряжения и тока. За счет этого страдает качество сварочного шва. Поэтому ручная регулировка силы тока (перемещением обмоток) обязательна.

Любой из перечисленных аппаратов можно собрать самостоятельно. Проведем обзор технологий изготовления по моделям:

Трансформаторы (с выпрямителем или без него)

Сердце трансформатора — сердечник. Он набирается из пластин трансформаторной стали, изготовить которые вручную довольно проблематично. Правдами и неправдами исходный материал добывается на заводах, в строительных бригадах, на пунктах сбора металлолома. Полученная конструкция (как правило, в виде прямоугольника) должна иметь сечение не меньше, чем 55 см². Это довольно тяжелая конструкция, особенно после укладки обмоток.

При сборке обязательно надо предусмотреть регулировочный винт, с помощью которого можно двигать вторичную обмотку относительно неподвижной первички.

Чтобы не вдаваться в сложности расчетов сечения проводов, возьмем типовые параметры:

- сила тока на вторичке 100–150 А;

- напряжение холостого хода 60–65 вольт;

- рабочее напряжение при сварке 18–25 вольт;

- сила тока на первичной обмотке до 25 А.

Исходя из этого, сечение провода первички должно быть не менее 5 мм², если делать с запасом — можно взять провод 6–7 мм². Изоляция должна быть жаростойкой, из материала, не поддерживающего горение.

Изоляция должна быть жаростойкой, из материала, не поддерживающего горение.

Вторичная обмотка набирается из провода (а лучше медной шины), сечением 30 мм². Изоляция тряпичная. Пусть толщина вас не пугает, количество витков на вторичке небольшое.

Количество витков первичной обмотки определяется по коэффициенту 0.9–1 виток на вольт (для наших параметров).

Формула выглядит так:

W(количество витков) = U(напряжение) / коэффициент.

То есть, при напряжении в сети 200–210 вольт, это будет порядка 230–250 витков.

Соответственно, при напряжении вторички 60–65 вольт, количество ее витков составит 67–70.

С технической точки зрения трансформатор готов. Для удобства использования рекомендуется выполнить небольшой запас по вторичной обмотке, с несколькими ответвлениями (на 65, 70, 80 витках). Это позволит уверенно работать в местах с пониженным напряжением сети.

Прятать агрегат в корпус, или оставлять открытым — это вопрос безопасности использования. Типовой изготовленный сварочный трансформатор своими руками выглядит так:

Оптимальный материал для корпуса — текстолит 10–15 мм.

Добавляем выпрямитель

Самодельный мощный сварочный трансформатор с точки зрения схемотехники — обычный блок питания. Соответственно выпрямитель устроен так же просто, как в сетевом заряднике для мобильного телефона. Только элементная база будет выглядеть на несколько порядков массивнее.

Как правило, в простую схему из диодного моста добавляют пару конденсаторов, гасящих импульсы выпрямленного тока.

Можно собрать выпрямитель и без них, но чем ровнее ток, тем качественней получается сварочный шов. Для сборки собственно моста применяются мощные диоды типа Д161–250(320). Поскольку при нагрузке на элементах выделяется много тепла, его нужно рассеивать с помощью радиаторов. Диоды крепятся к ним с помощью болтового соединения и термопасты.

Разумеется, ребра радиаторов должны либо обдуваться вентилятором, либо выступать над корпусом. Иначе вместо охлаждения они будут греть трансформатор.

Иначе вместо охлаждения они будут греть трансформатор.

Мини сварочный трансформатор

Если вам не нужно варить рельсы или швеллера из стали 4–5 мм, можно собрать компактный сварочник для спайки стальной проволоки (изготовление каркасов для самоделок) или сварки тонкой жести. Для этого можно взять готовый трансформатор от мощного бытового прибора (идеальный вариант — микроволновка), и перемотать вторичную обмотку. Сечение провода 15–20 мм², потребляемая мощность не более 2–3 кВт.

Расчет схемы производится также, как и для более мощных агрегатов. При сборке выпрямителя можно использовать менее мощные диоды.

Микросварочник

Если сфера применения ограничена спайкой медных проводов (например, при монтаже распределительных коробок), можно ограничиться конструкцией размером с пару спичечных коробков.

Выполняется на транзисторе КТ835 (837). Трансформатор изготавливается самостоятельно. Фактически — это высокочастотный повышающий преобразователь.

В отличие от традиционных сварочников, в данной схеме используется высокое напряжение, до 30 кВ. Поэтому при работе следует соблюдать осторожность.

Трансформатор мотаем на ферритовом стержне. Две первичные обмотки: коллекторная (20 витком 1 мм), базовая (5 витков 0.5 мм). Вторичная (повышающая) обмотка — 500 витков 0.15 проволоки.

Собираем схему, припаиваем по схеме резисторную обвязку (чтобы трансформатор не перегревался на холостом ходу), аппарат готов. Питание от 12 до 24 вольт, с помощью такого аппарата можно сваривать жгуты проводов, резать тонкую сталь, соединять металлы толщиной до 1 мм.

В качестве сварочных электродов можно использовать толстую швейную иглу.

Инвертор (импульсный блок питания для сварки)

Самодельный инверторный сварочный аппарат нельзя изготовить просто «на коленке». Для этого потребуется современная элементная база и опыт работы с ремонтом и созданием электронных устройств. Однако, не так страшна схема, как ее малюют. Подобных устройств сделано великое множество, и все они работают не хуже фабричных аналогов. К тому же, чтобы создать импульсный сварочный аппарат своими руками, не обязательно приобретать десятки дорогостоящих радиодеталей и готовых узлов. Большинство из них, особенно высокочастотные элементы для блока питания, можно позаимствовать у старых телевизоров или БП от компьютера. Стоимость близкая к нулю.

Однако, не так страшна схема, как ее малюют. Подобных устройств сделано великое множество, и все они работают не хуже фабричных аналогов. К тому же, чтобы создать импульсный сварочный аппарат своими руками, не обязательно приобретать десятки дорогостоящих радиодеталей и готовых узлов. Большинство из них, особенно высокочастотные элементы для блока питания, можно позаимствовать у старых телевизоров или БП от компьютера. Стоимость близкая к нулю.

Рассматриваемый инвертор имеет следующие характеристики:

- Ток нагрузки на электродах: до 100 А.

- Потребляемая мощность от сети 220 вольт — не более 3.5 кВт (ток порядка 15 А).

- Используемые электроды до 2.5 мм.

На иллюстрации изображена готовая схема, которая неоднократно опробована многими домашними мастерами.

Конструктивно инвертор состоит из трех элементов:

- Блок питания для схемы преобразователя и управления. Выполнен на доступной элементной базе, с применением оптрона от старого блока питания компьютера. При самостоятельном изготовлении трансформатора стоимость практически нулевая: детали копеечные. Номиналы и названия радиоэлементов на иллюстрации.

- Блок задержки заряда конденсаторов (для стартовой дуги). Выполнен на базе транзисторов КТ972 (абсолютно не дефицит). Разумеется, транзисторы устанавливаются на радиаторы. Для коммутации достаточно обыкновенного автомобильного реле с токовой нагрузкой на контактах до 40 А. Для ручного управления установлены обычные защитные автоматы (пакетники) на 25 А. Выходные 300 вольт — холостой ход. При нагрузке напряжение 50 вольт.

- Трансформатор тока — самый ответственный узел. При сборке особое внимание следует обратить на точность катушек индуктивности. Некоторую подстройку можно выполнить с помощью переменного резистора (на схеме выделен красным цветом). Однако если параметры не буду согласованными, требуемой мощности дуги достичь не удастся.ШИМ реализуется на микросхеме US3845 (одна из немногих деталей, которую придется покупать).

Силовые транзисторы — все те же КТ972 (973). Некоторые элементы на схеме импортные, однако их легко можно заменить на доступные отечественные, поискав аналоги на сайте datasheet.Высокочастотный блок выполнен из частей строчного трансформатора от телевизора.

Силовые транзисторы — все те же КТ972 (973). Некоторые элементы на схеме импортные, однако их легко можно заменить на доступные отечественные, поискав аналоги на сайте datasheet.Высокочастотный блок выполнен из частей строчного трансформатора от телевизора.

На выход сварочного инвертора подключаются рабочие провода длиной не более 2 метров. Сечение не менее 10 квадратов. При работе с электродами до 2.5 мм, падение тока минимальное, шов получается гладкий и ровный. Дуга непрерывная, не хуже заводского аналога.

При наличии активного охлаждения (вентиляторы от того-же компьютерного блока питания), конструкцию можно компактно упаковать в небольшой корпус. Учитывая высокочастотные преобразователи, лучше использовать металл.

Чем сложнее самодельный сварочный аппарат, тем ощутимей экономия. Именно простые трансформаторы обходятся дороже, по причине использования дорогостоящей меди в обмотках или трансформаторного железа. Импульсные блоки питания, особенно при наличии в запасе старых деталей от типовых электроприборов, обходятся практически бесплатно.

Видео по теме

20 лет назад по просьбе товарища собирал ему надежный сварочник для работы от сети 220 вольт. До этого у него были проблемы с соседями из-за просадки напряжения: требовался экономный режим с регулировкой тока.

После изучения темы в справочниках и обсуждения вопроса с коллегами подготовил электрическую схему управления на тиристорах, смонтировал ее.

В этой статье на основе личного опыта рассказываю, как собрал и настроил сварочный аппарат постоянного тока своими руками на базе самодельного тороидального трансформатора. Она получилась в виде небольшой инструкции.

Схема и рабочие эскизы у меня остались, но фотографии привести не могу: цифровых аппаратов тогда не было, а товарищ переехал.

Универсальные возможности и выполняемые задачи

Товарищу требовался аппарат для сварки и резки труб, уголков, листов разной толщины с возможностью работы электродами 3÷5 мм. О сварочных инверторах в то время не знали.

О сварочных инверторах в то время не знали.

Остановились на конструкции постоянного тока, как более универсальной, обеспечивающей качественные швы.

Тиристорами убрали отрицательную полуволну, создав пульсирующий ток, но сглаживанием пиков до идеального состояния заниматься не стали.

Схема управления выходным током сварки позволяет регулировать его величину от небольших значений для сварки вплоть до 160-200 ампер, необходимых при резке электродами. Она:

- изготовлена на плате из толстого гетинакса;

- закрыта диэлектрическим кожухом;

- смонтирована на корпусе с выводом рукоятки регулировочного потенциометра.

Вес и габариты сварочного аппарата по сравнению с заводской моделью получились меньшими. Разместили его на небольшой тележке с колесиками. Для смены места работы один человек свободно перекатывал его без особых усилий.

Провод питания через удлинитель подключали к разъему вводного электрического щитка, а шланги для сварки просто наматывали на корпус.

Простая конструкция сварочного аппарата постоянного тока

По принципу монтажа можно выделить следующие части:

- самодельный трансформатор для сварки;

- цепь его питания от сети 220;

- выходные сварочные шланги;

- силовой блок тиристорного регулятора тока с электронной схемой управления от импульсной обмотки.

Импульсная обмотка III расположена в зоне силовой II и подключается через конденсатор С. Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Как сделать самый удобный трансформатор для сварки: практические советы

Теоретически можно использовать любую модель трансформатора для питания сварочного аппарата. Главные требования к нему:

- обеспечивать напряжение зажигания дуги на холостом ходу;

- надежно выдерживать ток нагрузки во время сварки без перегрева изоляции от длительной работы;

- отвечать требованиям электрической безопасности.

На практике мне встречались разные конструкции самодельных или заводских трансформаторов. Однако все они требуют проведения электротехнического расчета.

Я уже давно пользуюсь упрощенной методикой, которая позволяет создавать довольно надежные конструкции трансформатора среднего класса точности. Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Она описана у меня на сайте в статье об изготовлении трансформаторного паяльника Момент своими руками. Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

Особенности изготовления сердечника

Умельцы делают магнитопровды из электротехнической стали всевозможных профилей: прямоугольного, тороидального, сдвоенного прямоугольного. Даже мотают витки провода вокруг статоров сгоревших мощных асинхронных электродвигателей.

У нас была возможность пользоваться списанным высоковольтным оборудованием с демонтированными трансформаторами тока и напряжения. Взяли от них полосы электротехнической стали, сделали из них два кольца — бублика. Площадь поперечного сечения каждого по расчетам составила 47,3 см 2 .

Их изолировали лакотканью, скрепили хлопчатобумажной лентой, образовав фигуру лежащей восьмерки.

Сверху усиленного изоляционного слоя стали мотать провод.

Секреты устройства обмотки питания

Провод для любой цепи должен быть с хорошей, прочной изоляцией, рассчитанной на длительную работу при нагреве. Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Нам достался провод с изоляцией лаком, закрытой сверху тканевой оболочкой. Его диаметр — 1,71 мм маловат, но металл — медь.

Поскольку другого провода просто не было, то стали обмотку питания делать из него двумя параллельными магистралями: W1 и W’1 с одинаковым числом витков — 210.

Бублики сердечника монтировали плотно: так они имеют меньшие габариты и вес. Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Таким способом мы:

- вдвое увеличили поперечное сечение провода обмотки питания;

- сэкономили место внутри бубликов для размещения силовой обмотки.

Выравнивание провода

Получить плотную намотку можно только из хорошо выровненной жилы. Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Прикинули в уме необходимую длину. Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Провод растянули на улице по всей длине. Взяли в руки пассатижи. Зажали ими противоположные концы и потянули с силой в разные стороны. Жила получилась хорошо выровненной. Скрутили ее кольцом с диаметром около метра.

Технология намотки провода на тор

Для обмотки питания мы использовали метод намотки ободом или колесом, когда из провода делается кольцо большого диаметра и заводится внутрь тора вращением по одному витку.

Этот же принцип используется при надевании заводного кольца, например, на ключ или брелок. После того, как колесо заведено внутрь бублика его начинают постепенно раскручивать, укладывая и фиксируя провод.

Этот процесс хорошо показал Алексей Молодецкий в своем видеоролике «Намотка тора на обод».

Эта работа трудная, кропотливая, требует усидчивости и внимания. Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Как мотать силовую обмотку

Для нее мы нашли медный провод подходящего сечения — 21 мм 2 . Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Обычно справочники рекомендуют 60-70 вольт. Нам один опытный сварщик сказал, что в нашем случае будет достаточно 50. Решили проверить, а если не хватит, то дополнительно увеличить обмотку.

Нам один опытный сварщик сказал, что в нашем случае будет достаточно 50. Решили проверить, а если не хватит, то дополнительно увеличить обмотку.

Сделали 48 витков со средним выводом. Итого получилось на бублике три конца:

- средний — для прямого подключения «плюса» к сварочному электроду;

- крайние — на тиристоры и после них на массу.

Поскольку бублики скреплены и на них уже по краям колец смонтированы обмотки питания, то намотку силовой цепи выполняли методом «челнока». Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Отпайку средней точки выполнили винтовым соединением с его изоляцией лакотканью.

Надежная схема управления сварочным током

В работе участвуют три блока:

- стабилизированного напряжения;

- формирования высокочастотных импульсов;

- разделения импульсов на цепи управляющих электродов тиристоров.

Стабилизация напряжения

От обмотки питания трансформатора 220 вольт подключен дополнительный трансформатор с напряжением на выходе порядка 30 В. Оно выпрямляется диодным мостом на основе Д226Д и стабилизируется двумя стабилитронами Д814В.

В принципе здесь может работать любой блок питания с аналогичными электрическим характеристиками тока и напряжения на выходе.

Импульсный блок

Стабилизированное напряжение сглаживается конденсатором С1 и подается на импульсный трансформатор через два биполярных транзистора прямой и обратной полярности КТ315 и КТ203А.

Транзисторы генерируют импульсы на первичную обмотку Тр2. Это импульсный трансформатор тороидального типа. Он выполнен на пермаллое, хотя можно использовать и ферритовое кольцо.

Намотка трех обмоток проводилась одновременно тремя отрезками провода диаметром 0,2 мм. Сделано по 50 витков. Полярность их включения имеет значение. Она показана точками на схеме. Напряжение на каждой выходной цепи порядка 4 вольт.

Обмотки II и III включены в цепь управления силовыми тиристорами VS1, VS2. Их ток ограничивается резисторами R7 и R8, а часть гармоники обрезается диодами VD7, VD8. Внешний вид импульсов мы проверили осциллографом.

Их ток ограничивается резисторами R7 и R8, а часть гармоники обрезается диодами VD7, VD8. Внешний вид импульсов мы проверили осциллографом.

В этой цепочке резисторы надо подбирать под напряжение импульсного генератора так, чтобы его ток надежно управлял работой каждого тиристора.

Ток отпирания 200 мА, а отпирающее напряжение — 3,5 вольта.

Регулирование тока сварки

Переменный резистор R2 своим сопротивлением определяет положение каждого импульса, пропускаемого через управляющий электрод тиристора. От него зависит форма пульсирующего тока на выходе силовой схемы сварочного аппарата.

Пульсации полусинусоид могут проходить полностью, когда ток сварки выставляется максимальным или обрезаться практически до нуля.

Личные впечатления от эксплуатации

Когда был изготовлен сварочный аппарат постоянного тока своими руками, то мы приступили к изучению его возможностей. Первым делом поэкспериментировали с полярностью подключения электрода и выявили закономерность.

На электрод можно подавать «плюс» — прямая полярность или «минус» — обратная. В этом случае меняется глубина провара шва. При обратной полярности она возрастает примерно на 40-50%.

Наш сварочный аппарат позволяет варить электродами 3 мм, обеспечивая ток сварки 80 ампер довольно длительное время. Нагрев конструкции не превышает рабочих режимов. При этом нагрузка в сети бытовой проводки поддерживается на уровне до 20 А.

Если возникает необходимость пользоваться электродами 4 мм или увеличивать сварной ток, то приходится организовывать перерывы в работе для охлаждения аппарата. Оно у нас естественное: за счет щелей и отверстий.

Систему охлаждения можно усилить принудительной вентиляцией, выполнив обдув. Но мы этим вопросом не занимались.

Показываю отсканированный рукописный текст сохранившегося документа. Он может пригодиться для повторения.

А сейчас рекомендую посмотреть видеоролик владельца zxDTCxz «Сварочный аппарат на основе тороидального магнитопровода». В нем есть много полезных рекомендация.

В нем есть много полезных рекомендация.

Если же у вас все-таки остались вопросы по теме, то задавайте их в комментариях, я отвечу.

- 5

- 4

- 3

- 2

- 1

(5 голосов, в среднем: 5 из 5)

Подпишитесь на нашу рассылку “Домашний мастер” и Вы всегда узнаете первыми о новостях этого блога!

12 комментариев

Здравствуйте. А если Ш-образный трансформатор? Можете проконсультировать? Собираю сварочный аппарат.

Здравствуйте, Александр.

Принцип работы тот же. Однако скиньте на почту сайта фотки (смотрите раздел «О сайте») и опишите размеры железа магнитопровода. Это мне поможет сделать расчет мощности.

Также почитайте комментарии к статье о конструкции самодельного паяльника Момент. Там я много времени посветил этому вопросу. Вам пригодиться.

Здравствуйте Уважаемый Алексей! Спасибо за вашу статью , очень полезна и интересна! Подскажите , есть пара вопросов! У меня исходный источник питания уже готовые 36 вольт постоянного тока , если исключу из этой схемы самое начало так называемый трансформатор , эта схема будет работать ? Или для меня она не подойдёт ? Нужно что то другое ?

Очень буду ждать вашего ответа! заранее Спасибо!

Здравствуйте, Павел.

Что-то я не очень понял ваш вопрос. Давайте уточним: у вас есть готовый источник напряжения, который дает на выходе 36 вольт. Я правильно понял, что из него вы хотите сделать сварочник на постоянном токе?

Для надежного зажигания дуги нужно 60-70 вольт. В моем случае получилось ее зажигать от 50. Ниже я не экспериментировал, пробуйте, но вряд ли получится что-то хорошее…

Еще важна одна электрическая характеристика: мощность на выходе. Если ее не обеспечить, то сварочный аппарат просто сгорит. У меня он создавался на 50Vх160A=8kW.

Обратите внимание на силовые цепи вашего источника, выдержат ли они такие мощности?

Вообще-то расчет советую делать с исходной задачи: какими электродами собираетесь варить и резать. Под них надо создать ток электрической дуги и зажечь ее. Это определит мощность сварочника на выходе. Под эти параметры рассчитывается конструкция и подбираются детали.

Под них надо создать ток электрической дуги и зажечь ее. Это определит мощность сварочника на выходе. Под эти параметры рассчитывается конструкция и подбираются детали.

Пришлите фот вашего агрегата. А лучше схему. Тогда можно будет дать более конкретные рекомендации.

Виктор, напряжение розжига зависит от характеристик сварочного электрода.При правильном выборе электрода сварочные работы прекрасно идут при Uх.х. сварочника 36 вольт и менее.

Благодарю за дополнение. Александр.

Павел мне уже это объяснил тоже. Просто я не сварщик, а простой электрик.

Я работаю сварщиком на севере , экстренно выезжаю на внештатные ситуации! Часто стали происходить ситуации когда сварочный генератор нужно тащить прямо в болото или для выполнения тех или иных сварочных работ это очень тяжело и иногда крайне не выполнимо! Но я выезжаю на место на гусеничном вездеходе на котором установлены аккумуляторы 24 вольта. их снять не составляет труда и быстро донести до места ! 24 вольта варит плохо а вот подсоединив аккб. до 36 вольт варит идеально! но на той неделе произошла ситуация что я слишком долго пытался приваривать обрыв и аккумулятор у меня взорвался!

Уважаемый Алексей , очень вас прошу помочь в этом вопросе так как прочитав вашу статью я понял что вы профессионал в этом деле!

Есть ли возможность подстроить вашу схему на 36 вольт постоянного тока , ну или 24 если нужно могу соединить два до 48 вольт

Ну электроды использую 2.0 и 2.5 мм иногда варю 3мм.

тока для них от 70 до 110 ампер за глаза

36 вольт варит хорошо , ну точнее варило! Как вы поняли , замыкал на прямую! Понимаю что конечно глупость и всё должно быть правильно и по науке!

Поэтому и обратился к вам!

110 даже много редко когда больше 100 выставляю

значит 70-100 ампер

Павел, делать сварку от аккумуляторной сборки не лучший вариант, но вполне рабочий для аварийных ситуаций. Надо учесть риск от потери аккумулятора.

Что надо учесть на мой взгляд:

1. Все банки должны быть хорошо заряжены. Любая дефектная банка будет работать на разряд батареи, забирая ее ток на себя.

Все банки должны быть хорошо заряжены. Любая дефектная банка будет работать на разряд батареи, забирая ее ток на себя.

2. Сварка должна проходить быстро. Иначе электролит закипит и АКБ взорвется.

На моих глазах во время службы в армии механик водитель самоходного тягача уронил гаечный ключ размера порядка 22х24 на выходные шины аккумуляторов. Дуга была такая, что ключ перегорел, а банки выдержали.

Ими заводили дизель на 500 лошадей. Амперы уже не помню, но сборка была из танковых аккумуляторов. Перетаскивать даже вдвоем их было проблематично.

Возвращаюсь к нашей сварке. Исходим из того, что максимальный ток должен быть 110 ампер. Его должны выдавать АКБ. Напряжения 48 вольт должно хватить. Если работал от 36, то им тоже можно пользоваться, но 48 лучше.

Режим короткого замыкания аккумуляторов через электрод не очень хороший. Надо ограничивать электрическим сопротивлением. Для цепей постоянного тока рекомендую использовать биполярный транзистор серии КМОП.

Та схема управления, что я делал для сварочника на выпрямленном токе, не подойдет. Здесь чистая постоянка и все работает по другому.

Над схемой подумаю завтра и что-либо предложу, на мой взгляд наиболее подходящее.

Павел, я не нашел достойной схемы, которую сможет собрать новичок с минимальными навыками в электронике. Можно допустить множество ошибок.

Предлагаю к аккумулятору подключать инвертор, преобразующий постоянку в синус 220 вольт, а от него питать сварочный инвертор. Все это оборудование можно просто купить.

Нагрев электролита в аккумуляторах надо контролировать, нельзя допускать его закипания.

доброго времени суток Павел у меня имеется такой аппарат как ИСКРА Универсал вд 0801 уз. столкнулся при работе с таким фактором. при работе он загудел очень сильно и вылетели диоды. заменил диоды на новые все 16 штук. включил вставил перемычку в колодку. и все повторилось. в чем может быть проблема. в инете о таком аппарате очень мало сказано может вы чем поможете. за ранее спасибо

за ранее спасибо

Здравствуйте, Иван. С таким аппаратом не сталкивался, схемы нет. То, что нашел в и-нете, вызывает сомнения, требует проверки. Однако, опыт работы с ремонтом подобных устройств есть. Думаю, что отремонтируем.

Мне нужна схема и подробные фотки. Что есть присылайте на почту сайта. Буду знакомиться с конструкцией и подсказывать, что делать. потребуется для электрических измерений мультиметр или тестер старенький. Батарейка, лампочка от фонарика. провода. Жду дополнительную информацию.

Оборудование для сварочных работ не обязательно покупать в магазине. Его можно сделать в домашней мастерской. Ведь, по сути, конструкция простейшего прибора элементарна и собрать сварочный аппарат своими руками не составляет труда. Для этого нужны только некоторые комплектующие и немного знаний по электротехнике.

Как сделать простые и, в тоже время, функциональные аппараты для сварочных работ и что для этого потребуется — об этом далее в нашей статье.

Что нужно для сборки сварки

Чтобы собрать простейший сварочный аппарат, нужно понимать принцип его работы.

Вся работа сварки основывается на преобразовании электрического тока из сети. В бытовом использовании нам доступно электричество с напряжением в 220 вольт и силой тока в 16-32 ампера.

Как мы знаем, для сварки этого недостаточно.

Для сварочной дуги требуется мощность, а ее обеспечивает сила тока, измеряемая в амперах (простым языком, это количество электронов подающихся на электрод). Чем больше заряд, тем более продуктивным будет аппарат.

Для увеличения мощности используют трансформаторы, которые понижают напряжение в несколько раз, но увеличивают силу потока электронов, что позволяет применить такой ток для образования сварочной дуги.

Трансформатор — это основной элемент, позволяющий собрать простейший аппарат, работающий на переменном токе.

Основу трансформатора составляет магнитопровод (сердечник из трансформаторной стали), на который и наматывают обмотки: первичную, из более тонкого провода и большим количеством витков. и вторичную, состоящую из толстого кабеля с наименьшим количеством намоток.

и вторичную, состоящую из толстого кабеля с наименьшим количеством намоток.

Магнитопроводы для сборки сварочных аппаратов можно использовать, например, со старых силовых трансформаторов.

Питание обеспечивается от бытовой розетки и подается на первичную обмотку.

Обмотки между собой не должны контактировать. Даже если трансформатор имеет намотки одну на другой, между ними обязательно располагается слой изоляции! Ток с одной обмотки на другую передается через сердечник магнитным потоком.

В качестве сварочных кабелей можно использовать продукцию заводского изготовления, или же подобрать подходящий по сечению провод. Главное, что они должны выдерживать мощность аппарата.

Держатели изготавливают из прутка или арматуры небольшого диаметра. По форме они напоминают трезубую вилку, в зубья которой и фиксируют электрод.

Как собрать трансформаторную сварку

Для этого нужно найти рабочий понижающий трансформатор. Можно взять модели С-Б22, ИВ-10, или ИВ-8, мощность которых должна составлять 1-2 кВт. Такие элементы, как правило, используются для питания различных электроинструментов и понижают напряжение с 220 до 36 вольт.

Сборка трансформаторной сварки проводиться по следующему алгоритму.

- Изначально нужно снять с трансформатора вторичную обмотку, но нельзя повредить первичную.

- Снятую проволоку наматывают на первичную катушку, которая расположена посредине сердечника. При этом на каждые 30 мотков создают отводок (их нужно 8-10 штук), которые номеруют для удобства.

- Две другие стороны сердечника обматывают кабелем с несколькими жилами (минимум три медных проводка с сечением 6-8мм). Для каждой катушки потребуется до 12 метров такого провода. Это будет вторичная обмотка прибора (ВО).

- Клеммы изготавливают из медной трубки диаметром 10-12 мм, при этом кабель вставляют в один конец и зажимают, второй край плющат и сверлят отверстие под крепление. К этому зажиму крепят кабели ВО.

- На трансформаторе крепеж М6 нужно сменить на более мощный (находиться на верхней панели).

К этому креплению присоединяют кабель вторичной обмотки.

К этому креплению присоединяют кабель вторичной обмотки. - Для первичной обмотки потребуется кусок текстолитовой платы с десятью отверстиями, в каждое из которых монтируют крепление М6.

- Чтобы обеспечить работу, нужно последовательно соединить первичную обмотку с крайних, а затем со средней катушки. Отводки из вторичной обмотки вставляют в отверстия платы по номерам от 1 до 10. Ток будет регулироваться клеммами.

- Держатель для электродов можно изготовить из стального прутка в 5 мм, к которому присоединяют кабель. Его делают в виде трезубой вилки. На рукоятку надевают кусок резинового шланга.

- К кабелю массы можно приспособить держатель из магнита или же сделать стальной крючок, на который можно будет надевать на заготовки.

В таком аппарате в первичной обмотке ток будет с силой в 25 Ампер, а во вторичной — 60-120 А. Питание обеспечивается через бытовую розетку. Мощность прибора обеспечит отличную работу электродами с диаметром в 2 мм. Для расходника тройки время сварки будет ограниченным (безостановочно до 10-15 электродов, потом нужно дать остыть трансформатору).

Если у Вас опыта в электротехнике мало, то нужно более детально изучить материалы по тому, как создать такой аппарат.

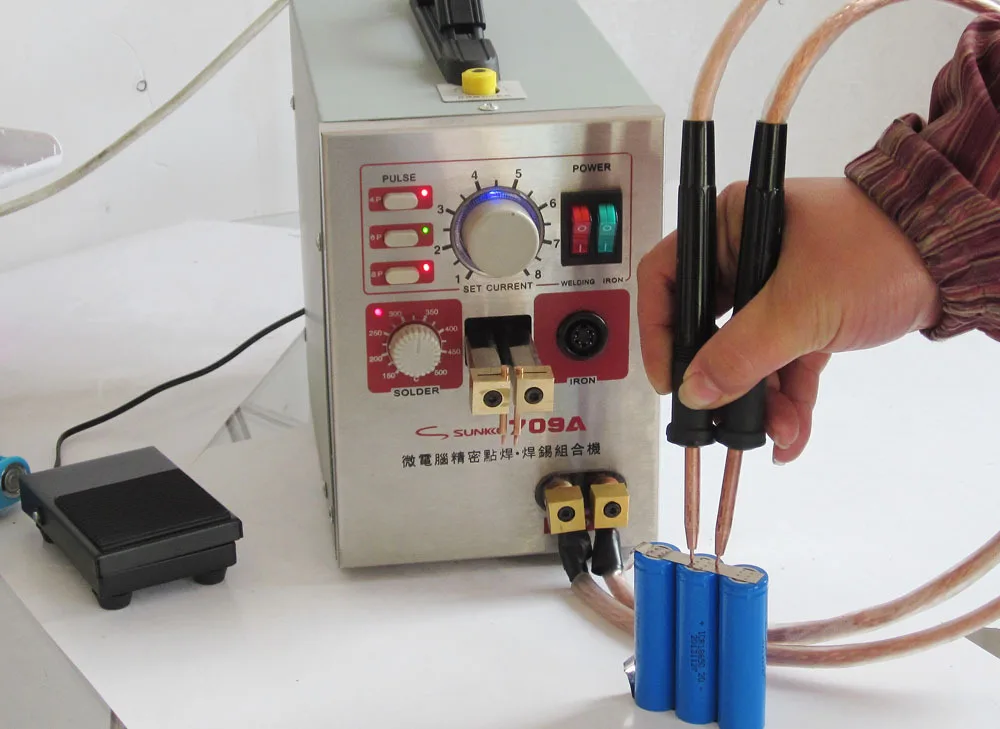

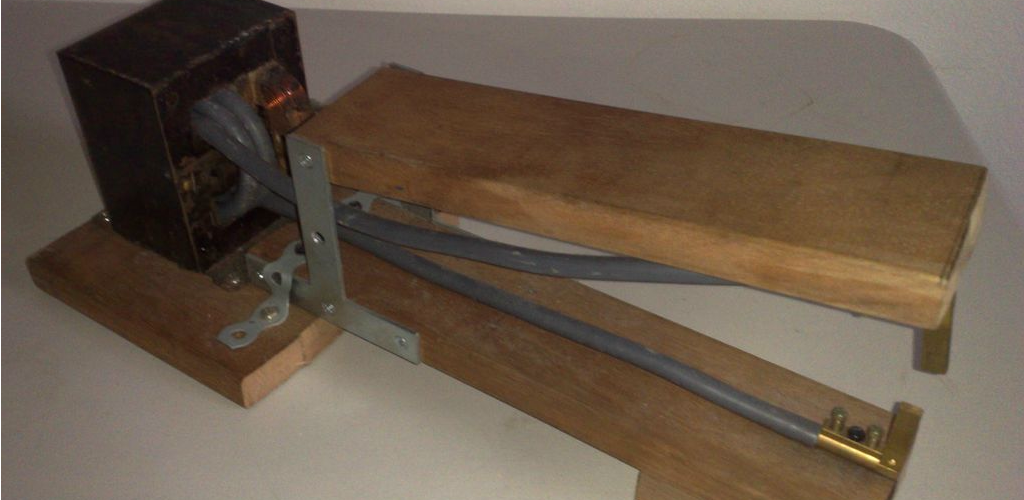

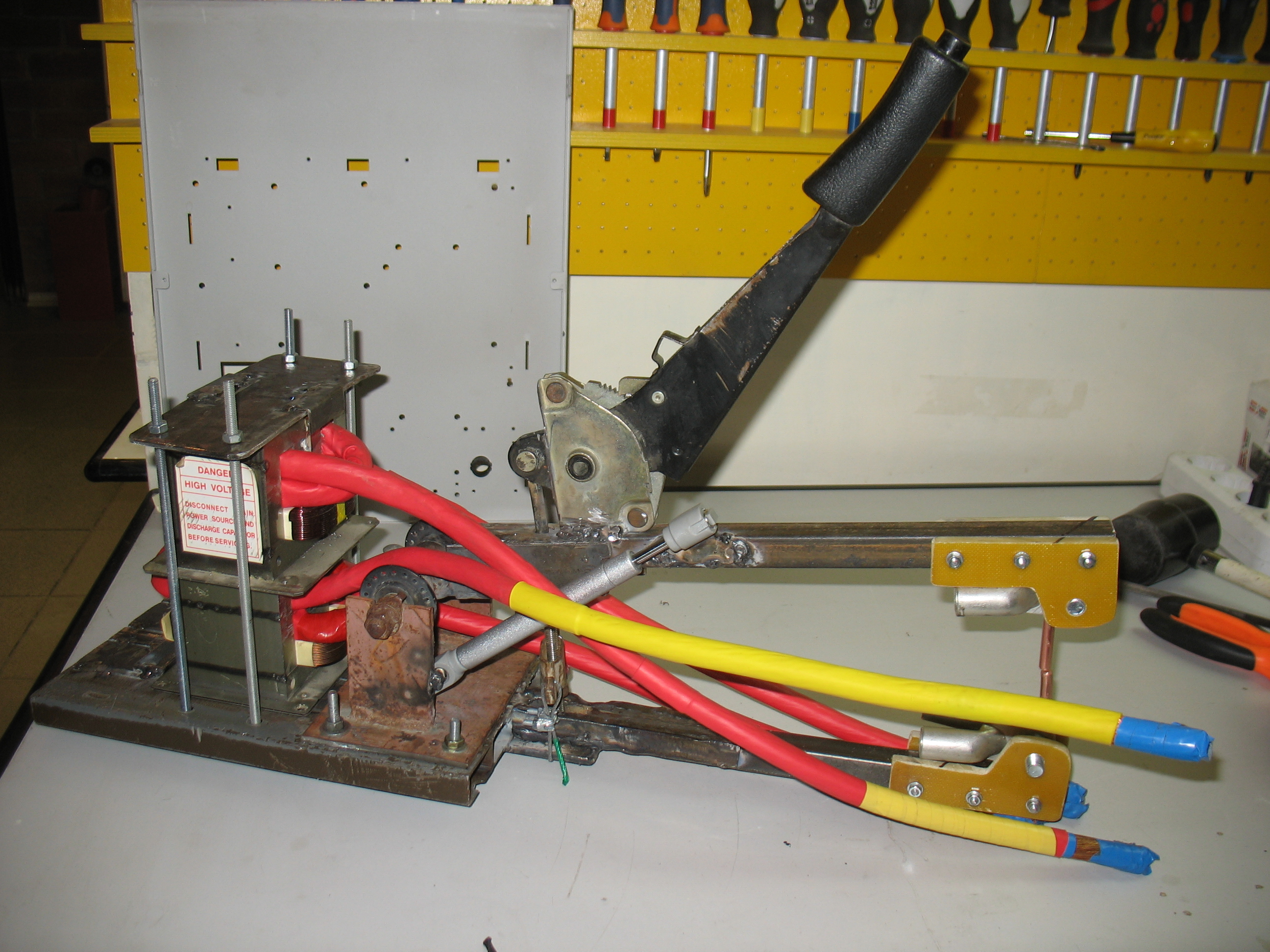

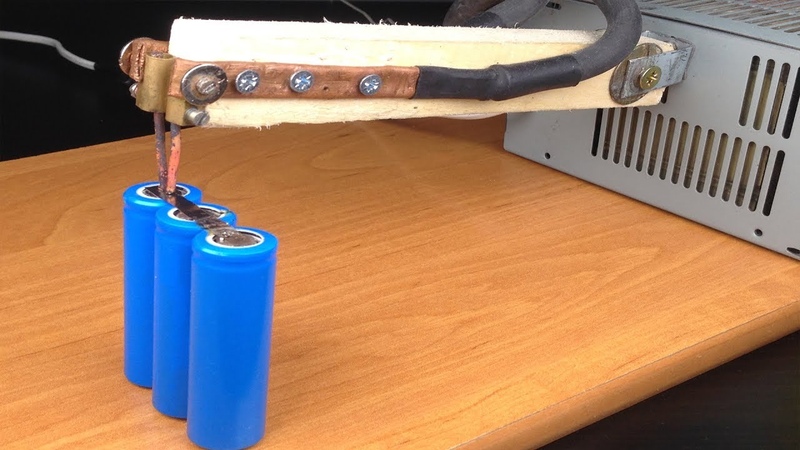

Точечная сварка из микроволновки

Сваривание точками позволяет соединять очень тонкий металл в том случае, когда традиционные сварочные аппараты могут просто сжечь деталь.

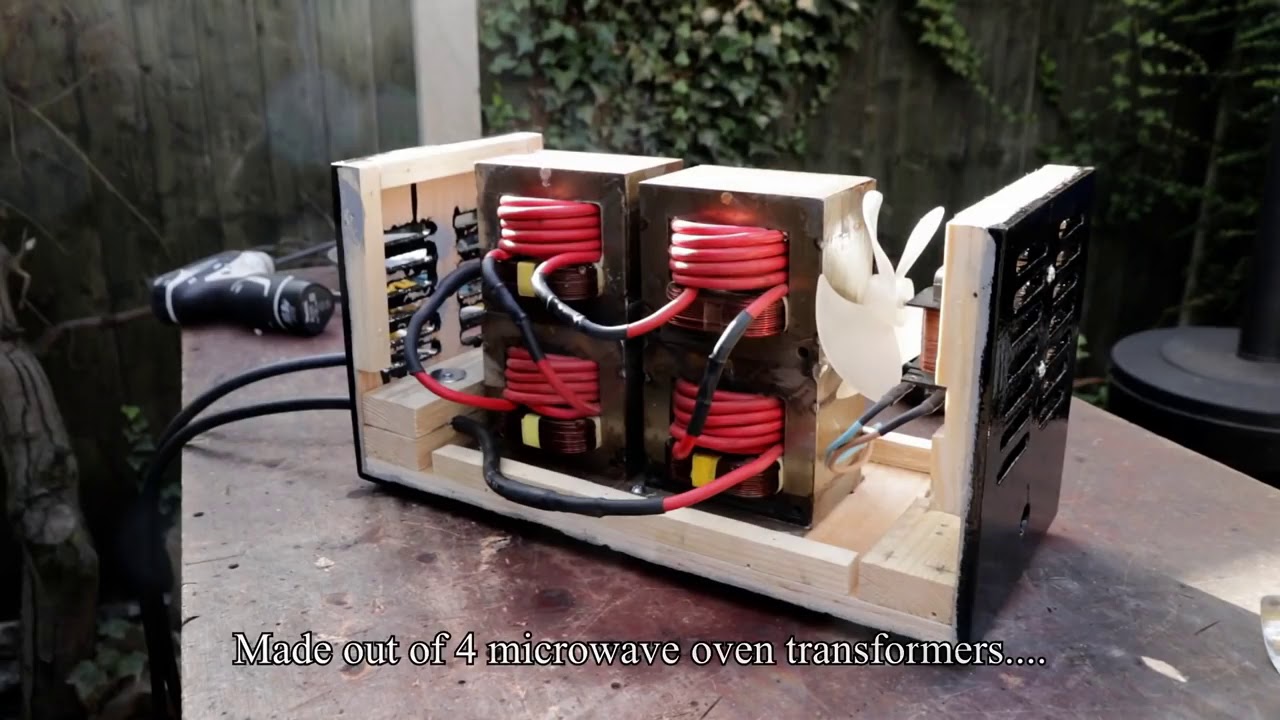

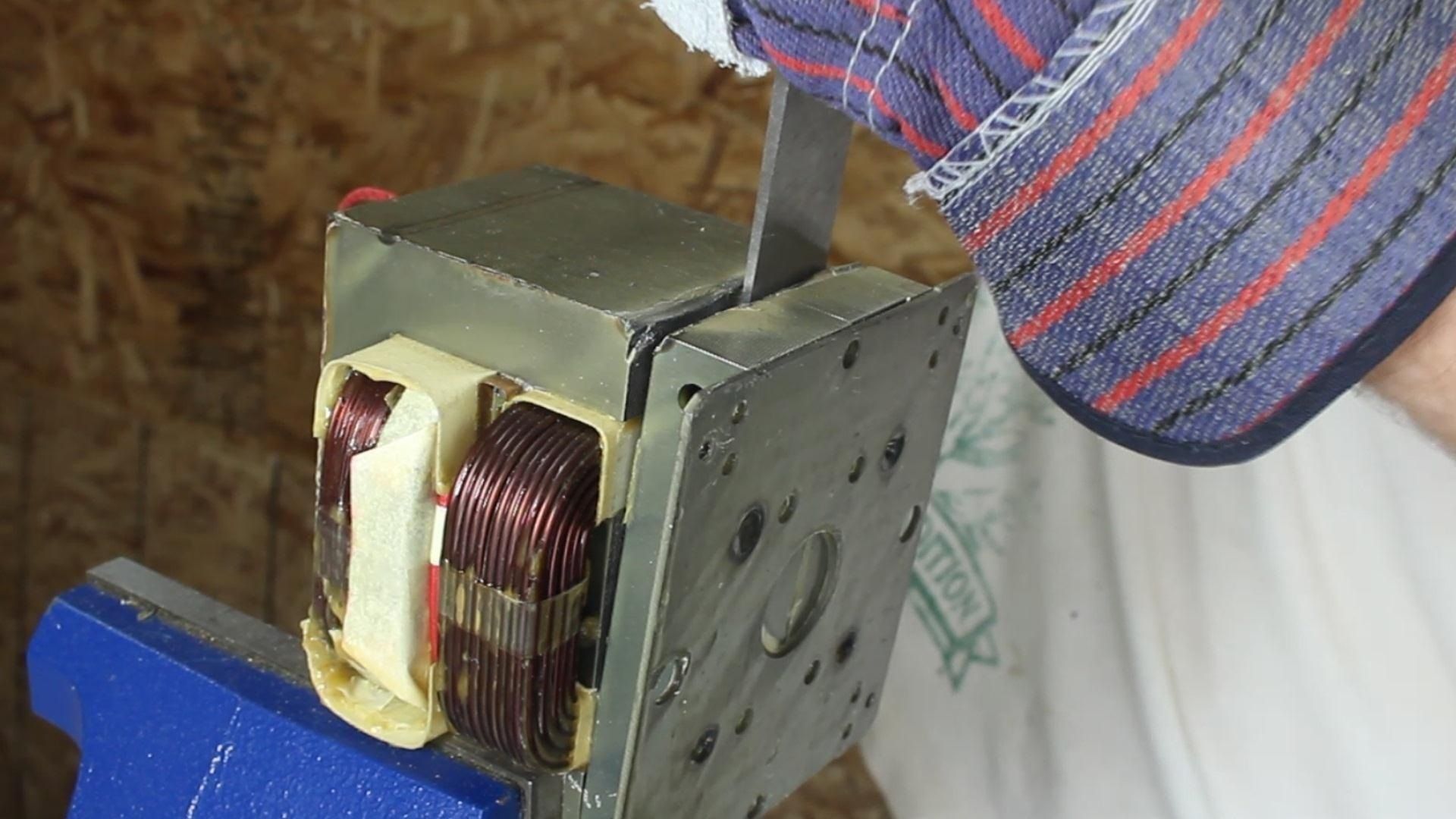

Простейший точечный самодельный сварочный аппарат можно собрать с минимальным количеством материалов, используя старую рабочую микроволновку, с которой потребуется снять трансформатор с мощностью от 1 кВт. Одного такого элемента будет достаточно, чтобы варить точками металл толщиной до 1 мм. Для увеличения мощности можно использовать два трансформатора.

В микроволновке основную работу выполняет магнетрон, для которого требуется мощность около 4000 вольт. Трансформатор для этого работает не на понижения, а на повышение напряжения. На выходе такой элемент дает до 2000 В.

С такого элемента микроволновки нужно взять сердечник (магнитопровод) и первичную обмотку (намотан толстый провод с меньшим количеством витков). ВО (вторичная обмотка) при этом срезается или срубается с использованием стамески. С середины сердечника медную проволоку можно выбить или высверлить.

Важно не повредить при этих манипуляциях первичную обмотку (ПО) и сам сердечник!

После такой работы должен остаться магнитопровод с намотанной первичной обмоткой.

Когда все подготовлено, делают новую вторичную обмотку. Чтобы обеспечить большую силу тока, потребуется очень толстый кабель с сечением в 100 мм². Также может подойти многожильный провод.

Обычно такие кабели имеют толстую изоляцию и она может мешать намотке. Чтобы было удобно, ее можно снять, а кабель заизолировать тканевой изолентой.

Для вторичной обмотки нужно создать как можно меньше витков (уменьшить сопротивление). Сделать нужно 2-3 намотки. Концы кабеля выводят для контактов плюса и минуса.

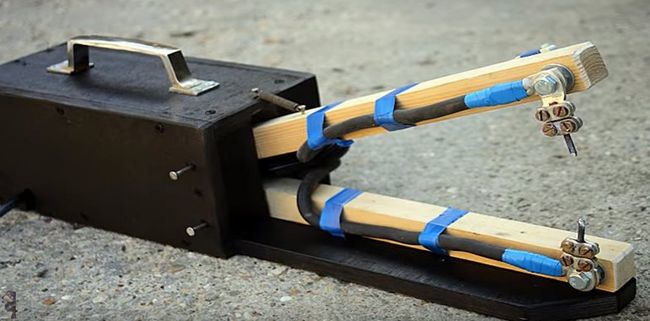

Электроды изготавливают из толстого медного прута (желательно, чтобы он был не меньше диаметра провода вторичной обмотки). Если точечный сварочный аппарат будет небольшой мощности, то можно использовать жало с паяльников. Сами электроды затачивают в виде конуса.

Управление таким прибором осуществляется рычагом и выключателем. Нижний рычаг делают неподвижным, а верхний желательно сделать на пружине, для возможности сжимать и разжимать электроды. Выключатель ставят на первичную обмотку, куда подается и питание всего аппарата.

Для полноценного функционирования желательно поставить охлаждение для такого прибора. Можно использовать компьютерные вентиляторы. В противном случае потребуется постоянный контроль нагрева трансформатора и остальных элементов, а так же делать перерывы в работе для остывания.

Работу осуществляют следующим образом. Между электродами зажимают заготовку и включают ток. Поставив точку, питание отключают и перемещают деталь.

Такая сварка из микроволновки своими руками обеспечит сваривание очень тонких конструкций.

Увеличить мощность можно за счет соединения двух трансформаторов. Но при этом важно правильно собрать такую сборку, иначе неизбежно замыкание.

Сварки постоянного тока

Самодельные трансформаторные аппараты работают на переменном токе, таким образом можно варить различные марки стали. Но некоторые металлы при сварке электродуговым способом требуют постоянного тока для получения качественного соединения.

Чтобы собрать такой прибор, к трансформатору потребуется добавить выпрямитель и дроссели для сглаживания тока.

Выпрямители собирают с диодов, способных выдерживать большую мощность (до 200 Ампер). Они, как правило, габаритные и, к тому же, потребуют сборки системы охлаждения. Диоды монтируют параллельно для повышения тока.

Такой выпрямительный мост позволит выровнять электрическую дугу и получить швы более высокого качества при сваривании нержавейки или алюминия.

Нужно ли все это

Сегодня на просторах интернета можно найти множество схем и конструкций различного оборудования для сварки. От простейшего массивного трансформаторного аппарата до сложнейших самодельных инверторов. Насколько целесообразно их собирать и использовать в домашней мастерской?

Еще десять лет назад инверторы были практически недоступны широким массам и все сварочные работы проводили с помощью габаритных трансформаторов, чаще всего именно самодельных. Их функции позволяют варить различные конструкции с использованием стальных деталей. А многие опытные сварщики варят такими приборами цветные металлы или чугун. Тем более сегодня намного улучшилась ситуация с электродами, которые можно подобрать практически для любого материала.

Однако трансформаторы без выпрямителя работают только на переменном токе и это затрудняет работу с нержавеющей сталью или, к примеру, алюминием. Использование дополнительно выпрямителей увеличивает габариты оборудования и стесняет подвижность. И если для мастерской это не проблема, то уже высотные работы затрудняются. Но главная проблема трансформаторной сварки самодельного изготовления — это точность настройки режимов. Инверторы заводского производства в этом случае намного выигрывают.

Но главная проблема трансформаторной сварки самодельного изготовления — это точность настройки режимов. Инверторы заводского производства в этом случае намного выигрывают.

Различные конструкции точечных сварок тоже намного упрощают работу с тонкостенными металлами и изделиями, которые можно быстро починить. Но создание действительно мощного аппарата потребует большего количества комплектующих, а они не всегда доступны (попробуйте сейчас поискать два одинаковых трансформатора от микроволновки).

Сборка инвертора в домашней мастерской будет целесообразной в том случае, если у Вас есть почти все необходимые элементы: трансформаторы, выпрямители, транзисторы и прочие. В противном случае зачем заморачиваться поисками и сборкой прибора с сомнительной мощностью и настройкой, если он сегодня стоит от 50-100 долларов? И для небольших объемов работ такого аппарата будет более чем достаточно?

Что Вы можете добавить к этому материалу? Поделитесь своим опытом по сборке самодельного сварочного оборудования, особенно схемами сборки. Как Вы считаете: насколько эффективно применение таких приборов в домашнем хозяйстве? Оставьте свои комментарии в блоке обсуждений к этой статье.

особенности самодельных аппаратов и настройка мини-оборудования

Ни одна работа с железом не обойдётся без сварочного аппарата. Он позволяет резать и соединять металлические детали любых размеров и толщины. Хорошее решение — сделать сварку своими руками, ведь хорошие модели стоят дорого, а дешёвые — низкого качества. Для реализации идеи самостоятельного изготовления сварочника необходимо обзавестись специальным оборудованием, позволяющим оттачивать качественные навыки специалиста в реальных условиях.

Виды и характеристики инструмента

После того как все необходимые условия подготовительного этапа благополучно соблюдены, открывается возможность сделать модель сварочного устройства своими руками. Сегодня встречается множество принципиальных схем, по которым можно изготовить аппарат. Они действуют по одному из подходов:

Они действуют по одному из подходов:

- Постоянный или переменный ток.

- Импульсный или инверторный.

- Автоматический или полуавтоматический.

Стоит обратить внимание на аппарат, принадлежащий к трансформаторному типу. Важной характеристикой этого устройства является работа от переменного тока, позволяющая использовать его в бытовых условиях. Аппараты переменного тока способны обеспечивать номенклатурное качество швов сварных соединений. Агрегат такого типа легко найдёт своё применение в быту при обслуживании недвижимости, расположенной в частном секторе.

Для того чтобы собрать такое устройство, необходимо иметь:

- Около 20 метров кабеля или провода большого сечения.

- Металлическое основание высокой магнитной проницаемости, которое будет использовано в качестве сердечника трансформатора.

Оптимальная конфигурация сердечника имеет стержневую основу П-образной формы. В теории запросто может подойти сердечник любой другой конфигурации, к примеру — круглой формы, взятой из статора, пришедшего в негодность электродвигателя. Но на практике наматывать обмотку на подобное основание значительно сложнее.

Площадь сечения для сердечника, принадлежащего бытовому сварочному аппарату самодельного образца, равна 50 см 2. Этого будет достаточно для того, чтобы применять в установке стержни от 3 до 4 мм в диаметре. Использование большего сечения лишь приведёт к увеличению массы конструкции, а эффективность аппарата выше не станет.

Инструкция изготовления

Для первичной обмотки необходимо использовать медный провод с высокими показателями термостойкости, так как при выполнении сварочных работ она будет подвержена действию высокой температуры. Используемый провод необходимо выбирать по стеклотканевой или хлопчатобумажной изоляции, предназначенной для стационарного применения в зоне высоких температур.

Для обмотки трансформатора не допускается использование провода с ПВХ изоляцией, которая при нагревании моментально придёт в негодность. В отдельных случаях изоляцию для трансформаторной обмотки изготавливают самостоятельно.

Чтобы выполнить эту процедуру, нужно взять заготовку из хлопчатобумажной ткани или из стекловолокна, нарезать её на полоски шириной около 2 см, обмотать ими заготовленный провод и пропитать бандаж любым лаком, обладающим электротехническими свойствами. Подобная изоляция по термохарактеристикам не уступит ни одному заводскому аналогу.

Наматывают катушки по определённому принципу. Вначале накручивается половина первичной обмотки, на которую следом идёт половина вторичной. Затем приступают ко второй катушке, используя ту же технику. Для повышения качества изоляционного покрытия между слоёв обмоток вставляют фрагменты полос из картона, стекловолокна или прессованной бумаги.

Настройка оборудования

Далее следует осуществить настройку. Она производится путём включения оборудования в сеть и снятия показаний напряжения со вторичной обмотки. Величина напряжения на ней должна составлять от 60 до 65 вольт.

Точная подгонка параметров осуществляется путём уменьшения или увеличения длины обмотки. Для получения качественного результата величину напряжения на вторичной обмотке следует подогнать под заданные параметры.

К первичной обмотке готового сварочного трансформатора подключают кабель ВРП либо провод ШРПС, который будет использован для подключения к сети. Один из выводов вторичной обмотки подают на клемму, к которой впоследствии будет подключаться «масса», а второй — подаётся на клемму, подключённой к кабелю. Последняя процедура закончена и новый сварочный аппарат готов к эксплуатации.

youtube.com/embed/8LwEtlPHnN0″/>

Производство малогабаритного агрегата

Для изготовления небольшого сварочного аппарата легко подойдёт автотрансформатор от телевизора советского образца. Его можно запросто использовать для получения вольтовой дуги. Чтобы все получилось правильно, между выводами автотрансформатора подключают графитовые электроды. Эта несложная конструкция позволяет исполнить несколько простых работ с применением сварки, таких как:

- Изготовление или починка термопар.

- Разогрев до максимальной температуры изделий из высокоуглеродистой стали.

- Закалка инструментальной стали.

Самодельный сварочный аппарат, созданный на базе автотрансформатора, обладает существенным недостатком. Использовать его необходимо соблюдая дополнительные меры предосторожности. Не имея гальванической развязки с электрической сетью, он является довольно опасным прибором.

Оптимальными параметрами автотрансформатора, пригодного для создания сварочного аппарата, считают выходное напряжение в пределах от 40 до 50 вольт и малая мощность от 200 до 300 ватт. Этот аппарат способен выдавать от 10 до 12 ампер рабочего тока, что будет достаточно при сварке проводов, термопар и других элементов.

В качестве электродов для созданного своими руками мини сварочного аппарата можно использовать грифели от простого карандаша. Держателями для импровизированных электродов могут послужить клеммы, которые есть на разных электроприборах.

Для производства сварочных работ держатель подсоединяют к одному из выводов вторичной обмотки, а свариваемую деталь к другому. Ручку для держателя лучше всего изготовить из стеклотекстолитовой шайбы или из другого термостойкого материала. Следует заметить, что дуга подобного устройства действует достаточно кратковременно, не давая перегреваться используемому автотрансформатору.

Точечная сварка своими руками из аккумулятора и сварочника

Главной сложностью при изготовлении точечной сварки своими руками является сборка источника тока. Он должен выдавать импульсы высокой силы тока от 1000А.

Он должен выдавать импульсы высокой силы тока от 1000А.

Точечная контактная сварка отличается от привычной дуговой тем, что металл плавится не при высокой температуре электродуги, возникающей между электродом и свариваемым металлом, а за счет прохождения тока сквозь контакт двух свариваемых деталей. Этими деталями могут быть тонкие листы металла, проволока, пластины. Они прочно сжимаются специальными механическими приспособлениями и сквозь место соединения пропускается импульсный ток высокой силы (1000 и более Ампер) при напряжении в несколько вольт.

Точечная сварка своими руками предполагает, что на 1 мм2 контактной площади приходится не менее 5 кВт мощности, что соответствует силе тока до 50А/мм2. При этом механическое давление на тот же квадратный миллиметр должно быть не менее 3-8 кг. Чтобы достичь таких параметров, необходима специальная конструкция рабочего инструмента в виде клещей.

Рабочий орган — два токопроводящих электрода, которые сжимают соединяемые детали с требуемой силой при нажатии на рукоятки. После сжатия на электроды подается импульс тока длительностью 01-1 с, который расплавляет металл до пластического состояния. После прекращения подачи тока механическое воздействие сохраняется и расплавленный металл сливается в одно целое и так застывает, образуя прочное соединение, не уступающее электродуговой сварке.

Схема сваривания выглядит так:

Аппарат точечной сварки из сварочника

Главной сложностью при изготовлении аппарата точечной сварки своими руками является сборка источника тока. Он должен выдавать короткие импульсы небольшого напряжения и высокой силы тока, превышающей 1000А. Длительность импульса регулируется тиристорной схемой или вручную обычным выключателем на первичной обмотке. Для низколегированных сталей необходим более длительный импульс, нержавейка сваривается при коротких импульсах, чтобы верхняя часть не успела прогреться и окислиться, что значительно снижает антикоррозионные свойства.

Точечная сварка из старого сварочного аппарата

Во втором случае сварка таким аппаратом требует определенной сноровки — с первого раза угадать необходимую длительность импульса очень сложно, особенно на разных металлах. Но методом проб и ошибок на обрезках листовой стали или цветных сплавов вполне реально добиться качества сварки не хуже, чем на промышленных аппаратах.

Точечная сварка, собранная своими руками из старого сварочного аппарата, работает достаточно эффективно и вполне в состоянии решить ряд проблем с соединением листового металла толщиной от нескольких десятых до 2-3 мм. Для более толстого листа сложно создать требуемое усилие при помощи самодельных клещей или рычажного устройства.

Почему выбирается именно старый трансформатор? Аппарат точечной сварки своими руками предполагает его полное переоборудование, которое касается, впрочем, только вторичной обмотки. После переделки обычная сварка ММА таким аппаратом становиться невозможной, поэтому и выбирается старый, но еще рабочий аппарат, по крайней мере, первичная обмотка должна быть если не в идеальном, то в приемлемом состоянии.

Вторичная обмотка удаляется полностью и на ее место устанавливается другая, из медного изолированного жгута или шины. Изолировать провод необходимо очень тщательно, в несколько слоев негорючей изоляцией. Удобна для этих целей тканевая изолента, которая чередуется с обмоткой обычным автомобильным скотчем, который используется при покраске кузова.

Сечение провода вторичной обмотки должно быть не менее 1,8 см2. Если удастся найти подходящий кабель заводского производства в изоляции, то лучше использовать его. Хороший результат дают как кабели с монолитной сердцевиной, так и многожильные из скрученных в жгут медных проводов. На вторичную обмотку идет несколько витков кабеля или шины с таким расчетом, чтобы при подаче 220В на первичный контур, во вторичном возникал ток напряжением 6-8 В. В таком случае сила тока будет достигать 800-1000 А.

Этого вполне достаточно для сварки отдельных деталей в домашней мастерской.

Этого вполне достаточно для сварки отдельных деталей в домашней мастерской.Как подобрать электроды

Для точечной контактной сварку лучше всего использовать промышленные электроды, изготовленные по ГОСТ14111-69. Такие можно купить на интернет сайтах или в магазинах сварочного оборудования. При использовании на самодельном оборудовании они будут служить практически вечно. Но они довольно дорогие, особенно с запрессованными наконечниками из вольфрама или другого тугоплавкого материала.

В большинстве случаев умельцы изготовляют электроды самостоятельно. В зависимости от мощности сварки, подходят медные стержни диаметром от 5 до 15 мм. С одной стороны они вставляются в металлическую гильзу с зажимными болтами, закрепленную на кабеле от трансформатора. Как и кабель, электроды прочно зажимаются болтами.

Второй вариант крепления электрода — пайка. Это тоже довольно надежный и эффективный способ, обеспечивающий надежный электроконтакт, но менять электрод в таком случае сложнее. Это не слишком влияет на продуктивность работы — электроды изнашиваются очень медленно, особенно при любительской сварке.

Электроды для точечной сварки

Намного важнее надежный контакт. Если соединение неплотное, то провод и электрод будут окисляться и перегреваться, а сила тока будет меньше требуемой. Также необходимо все соединительные кабели делать как можно короче — диаметр электрода и кабеля должны быть одинаковыми, иначе возможны сюрпризы в виде горящей изоляции или обгорания стержней.

Нелишним будет напомнить, что для медных электродов выбираются такие же медные провода. Сочетания алюминий/медь ненадежно и приводит к ненадежной сварке.

Рабочие концы электродов могут быть заостренными (коническими), овальными или плоскими. В бытовых самодельных аппаратах удобнее всего использовать плоский нижний и конический верхний электроды. Такое сочетание обеспечит и высокую плотность тока в точке сварки, и надежную опору для прижима деталей.

Точечная сварка из аккумулятора

В интернете встречается информация о том, как сделать точечную сварку своими руками, используя обычный автомобильный аккумулятор на 12 В. Выполнять с ее помощью можно соединение небольших деталей, которые обычно соединяются пайкой. Но во многих случаях сварка дает лучший результат по прочности и более удобна для соединения разнородных металлов.

Точечная сварка своими руками из аккумулятора — конструкция несложная и может быть сделана в гараже на протяжении нескольких часов, при наличии всех частей и инструментов, естественно. Для ее монтажа не требуется каких- то особых приспособлений или сложного оборудования.

Существует три разновидности сварки при помощи аккумулятора. Первый, самый простой, можно сказать примитивный, требует только наличия аккумулятора и двух медных проводов, оголенные концы которых и выступают электродами. Как правило, используется этот способ чаще всего, но только для сваривания цветных металлов. Именно его с полным основанием можно назвать точечным.

Два других способа — угольными электродами и при помощи инвертора требуют батареи из нескольких аккумуляторов и дополнительного оборудования. Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

Простенькое приспособление для выполнения сварочных работ состоит из двух медных проводков сечения не менее 1,5 мм2, закрепленных в контактной колодке.

Расстояние между зачищенными концами электродов 2-3 мм. Конечно, как и в любой самодельной конструкции, вариантов может быть множество, но как базовый лучше всего использовать именно этот тип конструкции. Как работает такая мини установка показано на видео :

Расстояние между зачищенными концами электродов 2-3 мм. Конечно, как и в любой самодельной конструкции, вариантов может быть множество, но как базовый лучше всего использовать именно этот тип конструкции. Как работает такая мини установка показано на видео :Сварка от аккумулятора предназначена для соединения небольших деталей из тонкого листового металла, но даже при этом аккумулятор разряжается довольно интенсивно. Если вы сняли его с машины, то желательно иметь в гараже и зарядное устройство, чтобы вернуть батареи прежний заряд.

Приведенные примеры — самые простые самодельные конструкции аппаратов точечной сварки. Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

технология контактной сварки и схемы сборки

Точечные сварные работы являются подвидом контактной сварки. При этом виде сварных работ металлические элементы скрепляются в одной или нескольких местах.

Этот метод сварки поверхностей обладает высокой технологией производства и разнообразием применения в различных областях промышленности и может применяться как при производстве электронных приборов, так и автомобилей, морских и воздушных судов и в других областях промышленного производства.

При использовании этого вида сварки, достигается очень высокая прочность соединения деталей конструкции между собой. Степень прочности в месте соединения определяется усилиями по стискиванию поверхностей скрепляемых элементов и физических силы электротока устройства.

Степень прочности в месте соединения определяется усилиями по стискиванию поверхностей скрепляемых элементов и физических силы электротока устройства.

В современном производстве используются разные варианты этих приборов от стационарных станков до легко транспортируемых аппаратов. В качестве примера на картинке представлено фото ручного аппарата точечной сварки.

Краткое содержимое статьи:

Особенности аппаратуры

В основу этого вида сварки положен способ разогрева металлической детали (пластины) импульсом электротока. Для обеспечения эффекта сваривания детали (элементы) сильно прижимаются между собой.

В месте наибольшего сжатия производится точечное сваривание деталей путем прохождения электрического заряда между электродами прибора. На месте соприкосновения образуется расплавленная точка металла размером не более двенадцати мм.

Методы точечного сваривания

Это вид сварки условно подразделяются на два метода: мягкий и жесткий.

Мягкий режим. В этом режиме при сваривании происходит постепенный разогрев деталей с использованием тока небольшой силы. На сваривание металлических поверхностей в этом режиме необходимо около трех секунд времени.

В этом режиме мощность потребления тока станком (прибором) уменьшается. Режим, как правило, используется при сваривании металлов обладающих свойствами закаливания.

Жесткий режим. Определяется кратковременной длительностью большой силы электротока и мощным стискиванием свариваемых элементов в точке сваривания. Плотность потребляемого электротока в этом режиме достигает 300А на 1мм2. На производство процесса сваривания затрачивается до полутора секунд.

Главный недостаток этого метода – большая потребность электроэнергии (станков) и большие перегрузки промышленной сети. Преимущество – минимальное время сваривание поверхностей.

Этот режим, как правило, используют при сваривании поверхностей с хорошей теплопроводностью, высоколегированной стали или скреплении поверхностей разной толщины.

Варианты сварочных работ

Виды точечной сварки определяются количеством единовременно образуемых пикселей соединения. В производстве используются: одноточечный, двухточечный и многоточечный виды.

Одноточечный вид используют при соединении нескольких листов, при этом качество сваривания уменьшается с каждым слоем листов (деталей). Двухточечный вид сваривания применяют при соединении деталей обладающих широкими поверхностями.

Многоточечный вид используют для скрепления различных штампованных конструкций. Он может быть двусторонним и односторонним, все зависит от размещения электродов по отношению к скрепляемым узлам.

Этот вид сварки может различаться и циклами прохождения электроимпульсов. Цикличность зависит от толщины свариваемых деталей.

При толщине металлической поверхности до пяти миллиметров достаточно и одного импульса электротока, а при большой толщине необходимо несколько кратковременных электрических импульсов. При сваривании металлических элементов большой толщины и твердости применяются циклы с повышенным стискиванием.

Способы сваривания

Существует несколько способов точечного сваривания:

Точечный – сваривание элементов происходит в одном или многих местах. Применяется в приборостроении, автомобилестроении постройке морских, речных и авиационных судов.

Обеспечивает сварку стальных листов до двадцати миллиметров толщиной.

Рельефный способ – элементы конструкции свариваются в одном или нескольких подготовленных местах. Отличие между этого способа от предыдущего обусловлена формой скрепляемых элементов в месте сваривания.