Электроды для ручной дуговой сварки. Конспект РДС

Сеть профессиональных контактов специалистов сварки

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и “О” – омедненная (т. е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

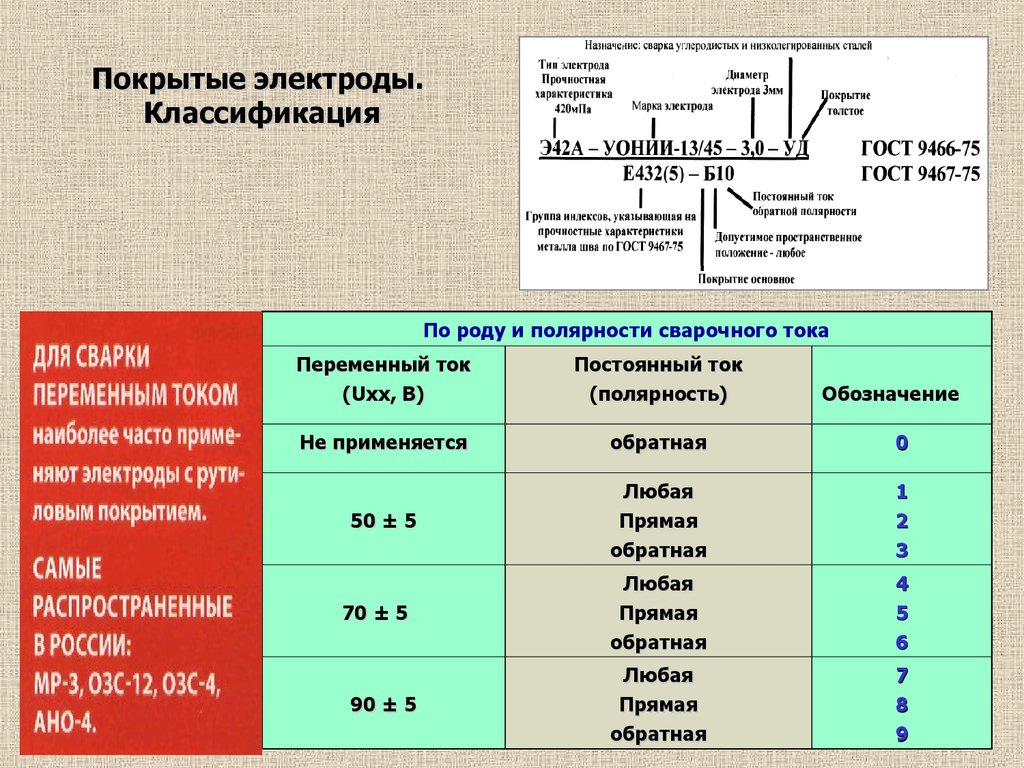

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).

Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

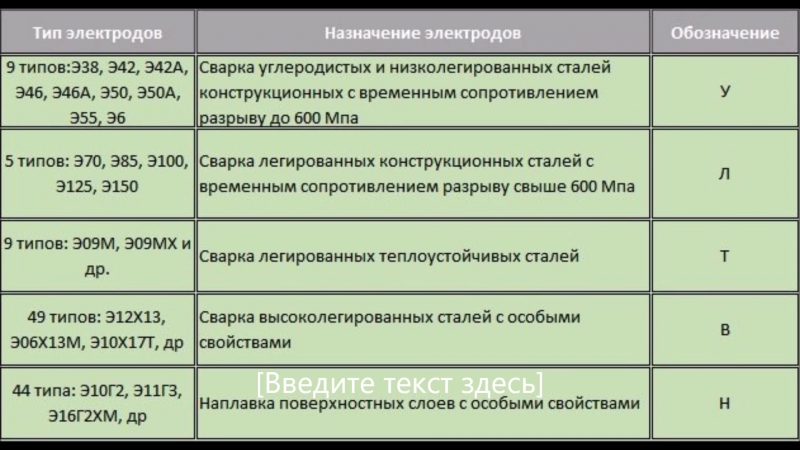

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

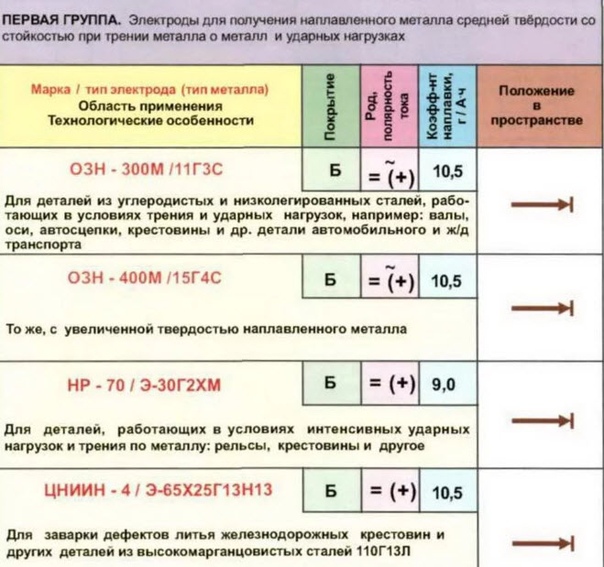

– для наплавки поверхностных слоев – Н

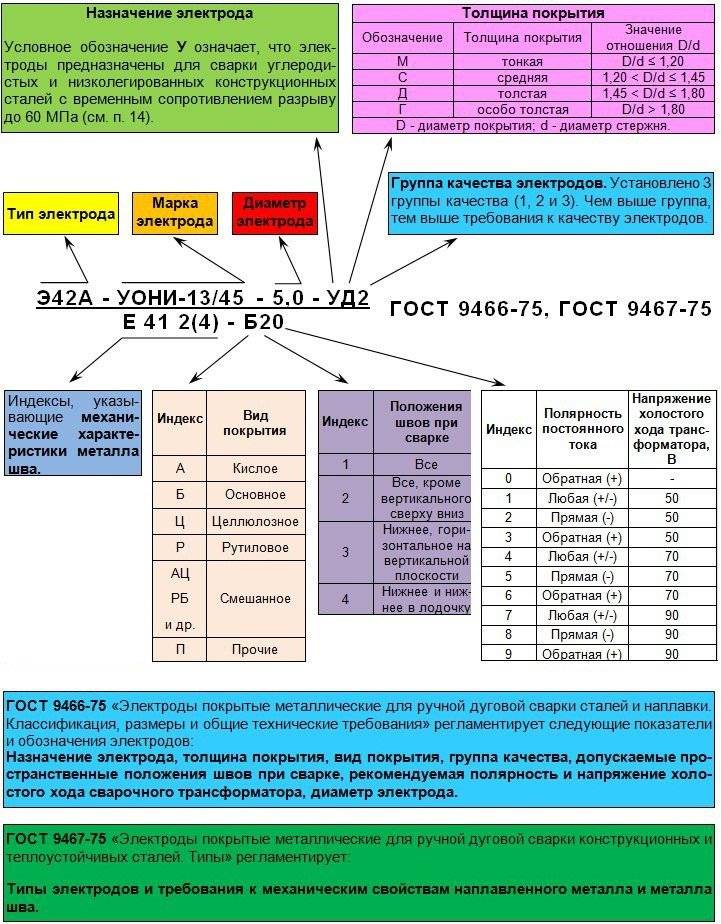

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

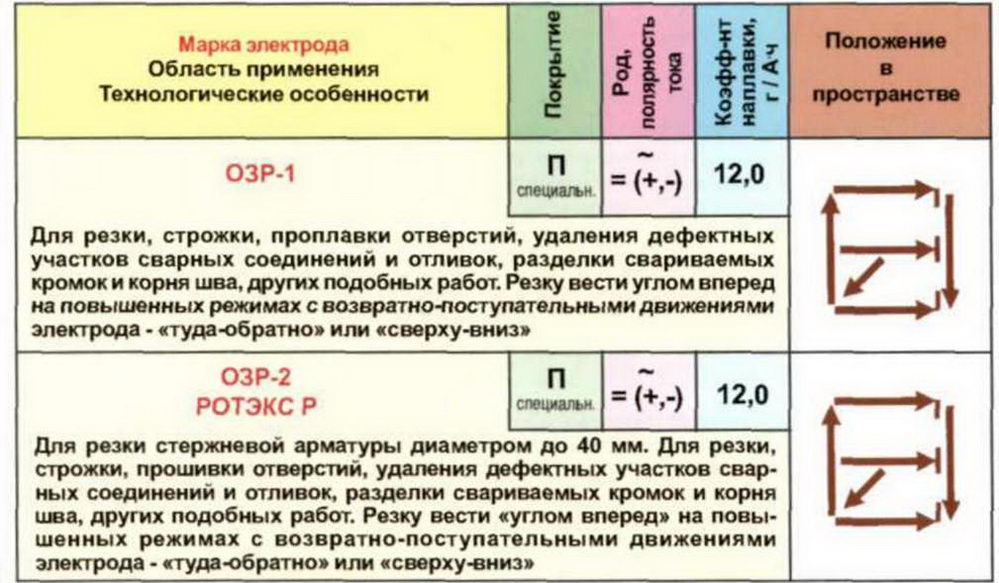

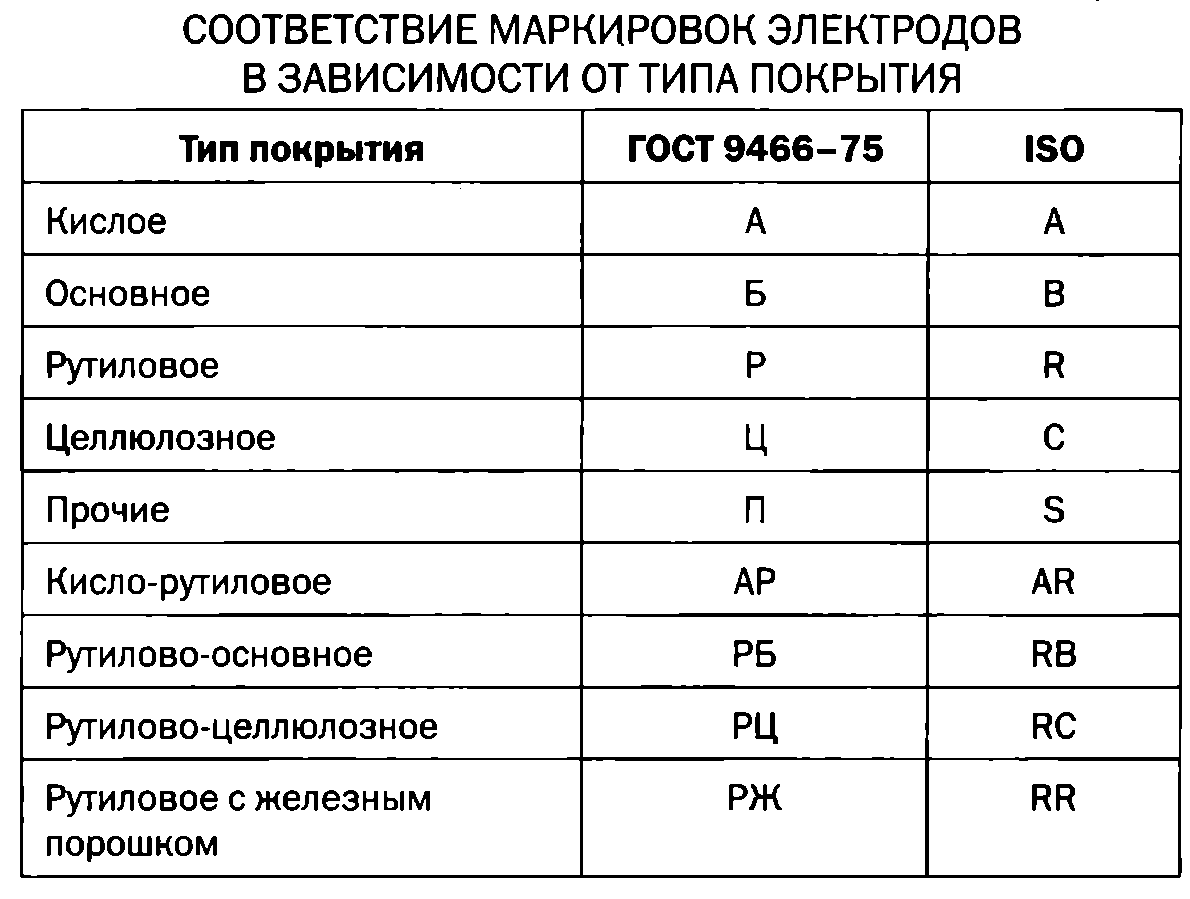

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% – относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

– обеспечивать стабильное горение дуги;

– физические свойства шлаков, должны обеспечивать нормальное формирования шва;

– не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

– материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

– состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна.

Другие страницы, по теме

:

- Выбор электрода.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Классификация сварочных электродов | Покрытие электродов

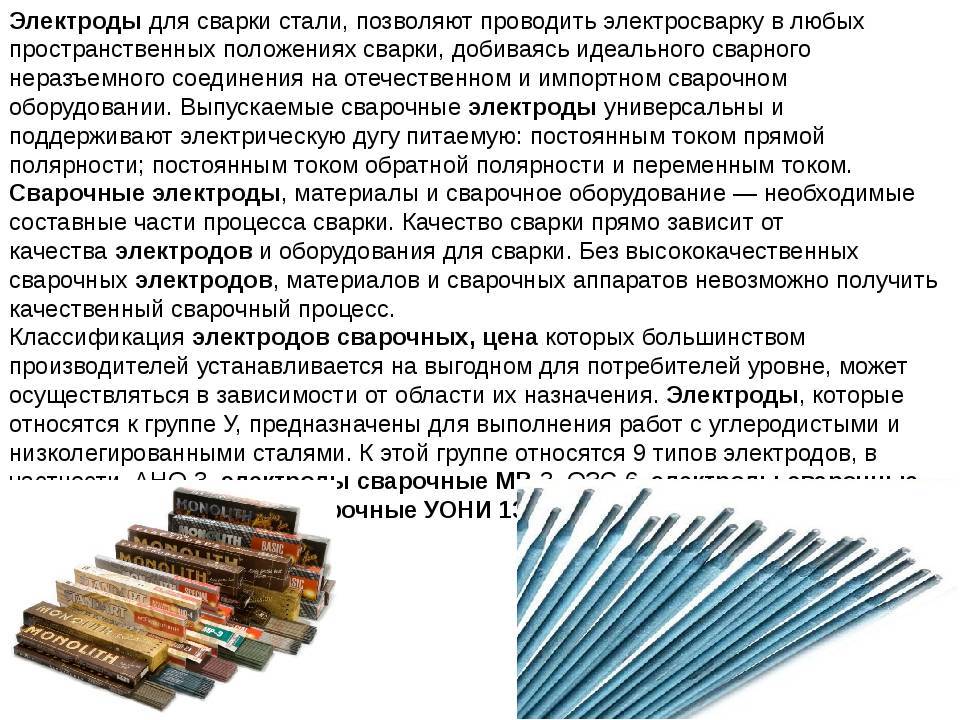

Сварочный электрод – стержень из металла или неметаллического электропроводного материала, с помощью которого подводят ток к свариваемой детали.

Покрытие электрода обеспечивает защиту области сварки от внешнего воздействия воздуха и способствует стабилизации дугового разряда.

Сварочные электроды являются сменным материалом для сварочных генераторов, инверторов и некоторых разновидностей полуавтоматов.

Виды

Выделяют типы сварочных электродов в зависимости от их параметров:

● назначения;

● типа, количества и способа нанесения покрытия;

● механических свойств сварочного шва.

При сварке металла необходимо принимать в расчет, как характеристики самого материала, так и то, как он взаимодействует с различными типами сварочных электродов. Поскольку сталь разных марок обладает индивидуальными требованиями для сварки, в каждом отдельном случае важно грамотно выбирать наиболее подходящий тип сварочного электрода.

Особенности электродов в зависимости от свариваемых материалов:

1. Низкоуглеродистая сталь

Количество углерода в составе низкоуглеродистой стали никогда не превышает 0,25%.

Изделия из этого материала широко распространены в сфере строительства. По причине невысокой концентрации углерода отличается такими свойствами, как:

• высокая ударная вязкость;

• хорошая пластичность металла;

• хорошая свариваемость.

Одним из главных требований работы с черным металлом и создания прочного сварочного шва является отсутствие изъянов литья, деформации деталей, а также очищенная поверхность металла.

Для эффективного сваривания низколегированных сталей применяют сварочные электроды следующих марок: Монолит РЦ (Тип Е 46), Стандарт РЦ (Тип Е 46), АНО-36 (Тип Е 46), АНО-21 (Тип Е 46), МР-3, АНО-4 АРС и другие. Кроме того, для сварки ответственных конструкций применяют такие марки электродов как УОНИ-13/55 (Тип Э 50А), УОНИ-13/55 Плазма (Тип Э 50А).

При сварке низколегированных металлов неверно подобранным типом электрода, без учета химического состава свариваемого материала, существует риск получить шов плохого качества, от чего пострадает общая прочность детали или конструкции.

2. Углеродистая сталь

Часто такую сталь называют среднеуглеродистой. Она состоит из сплава железа с большим количеством углерода (от 0,4% до 0,6%), что обеспечивает более высокие механические свойства металла, но утрудняет сам процесс сварки. Присутствие в металле каких-либо примесей (в том числе углерода) влечет за собой такие недостатки:

Присутствие в металле каких-либо примесей (в том числе углерода) влечет за собой такие недостатки:

• более высокий риск образования горячих трещин;

• слабая стойкость к дефектам кристаллизации;

• сложность получения равной прочности в месте сварного соединения.

Именно поэтому мы рекомендуем тщательно выбирать тип сварочного электрода, отталкиваясь от типа и состава металла. Также рекомендуется предварительно разогреть заготовку и подобрать оптимальный режим сварки (их можно найти на упаковке электродов или на нашем сайте.

3. Высокоуглеродистая сталь

Отличительным свойством высокоуглеродистых сталей выступает низкая пластичность и вероятность растрескивания под влиянием высоких температур, что, безусловно, усложняет процесс сварки. Отталкиваясь от этого, обязательными условиями для сварки высокоуглеродистой стали являются очищение деталей от загрязнений (ржавчины, грязи, окалин), предварительный подогрев обрабатываемого изделия до 350°C- 400°C а также медленное охлаждение детали, особенно в области шва.

4. Низколегированная сталь

Процесс сваривания низколегированных сталей, с пределом текучести до 390 МПа имеет минимум отличий от сварки низкоуглеродистых сталей. Низколегированные стали имеют высокие показатели прочности, пластичности, не склонны к холодным трещинам. Но в зависимости от количества углерода свойства металла могут изменяться. К наиболее востребованным типам сварочных электродов, используемых для распространенных сталей 15ХСНД и 14Г2, относят: Э55 и Э50А (например, УОНИ). Перед процессом сварки рекомендуется подогревать металл и медленно охлаждать зону шва, во избежание холодных трещин.

Для сталей 09Г2С, 14Г2 и 10Г2С1 используются электроды Э42 и Э50А, в составе которых содержится 18% углерода. Для сваривания сталей, чей предел текучести превышает 390 МПа лучше подойдут электроды типов Э60, Э50А, Э55.

5. Легированная сталь

Для среднелегированной стали (которую часто называют легированной), в следствие оптимальной механической, термообработки, и очищению от примесей, характерны высокие показатели пластичности, вязкости, а также прочности. Вот почему выбор электродов для сварки легированной стали сводится к поиску электродов похожих по химическому составу и механическим свойствам.

Вот почему выбор электродов для сварки легированной стали сводится к поиску электродов похожих по химическому составу и механическим свойствам.

Для сваривания конструкций из легированной стали может применяться одна из двух технологий: с термической обработкой по окончании процесса и без нее. Оптимальные марки сварочных электродов для сваривания легированных сталей: ЦЛ-11, М-316, М-318, и ЭА-395/9.

6. Высоколегированная сталь

В качестве сырья для множества сварных металлоконструкций, используемых в машиностроении, судостроении и ряде других отраслей, применяется высоколегированная сталь. Такой тип металла имеет высокое содержание легирующих элементов, которые повышают хладостойкость, корозийную стойкость, а также высокую коррозионную стойкость стали. Часто высоколегированную сталь разделают на подкатегории:

• Жаростойкая сталь;

• Жаропрочная сталь;

• Коррозионностойкая сталь.

На сегодняшний день разработано множество видов специальных сварочных электродов для сварки каждого из упомянутых типов. Большинство из них имеют основное или рутиловое покрытие и используются при сварке постоянным током обратной полярности.

Большинство из них имеют основное или рутиловое покрытие и используются при сварке постоянным током обратной полярности.

7. Конструкционная сталь

Конструкционные стали высокой и повышенной прочности сваривают специальными сварочными электродами, имеющими основное покрытие. Они обладают рядом свойств, отвечающих за устойчивость горения сварочной дуги, минимально возможное разбрызгивание металла и экономное расходование электродов в процессе сварки.

Сваривание конструкционных сталей может быть произведено с помощью двух технологических вариантов: с термической обработкой по окончании процесса или без нее. Часто для соединения конструкционных сталей применяется полуавтоматический вид сварки с использованием сварочной проволоки СВ-08А, G4Si1, СВ-08Г2С.

8. Инструментальная сталь

Один из наиболее сложных и проблематичных видов сваривания среди всех возможных – сваривание инструментальной стали. Это обусловлено несколькими факторами: высоким содержанием углерода, легированием хромом, никелем и молибденом. Кроме того, они нуждаются в предварительной термообработке во избежание утери присущих им свойств (твердость, прочность, ковкость).

Кроме того, они нуждаются в предварительной термообработке во избежание утери присущих им свойств (твердость, прочность, ковкость).

Сваривание инструментальной стали должно производиться высококачественными сварочными электродами, например, УОНИ-13/55, НЖ-13 и т.д.

9. Жаропрочная и жаростойкая сталь

К жаростойким относятся марки стали, сохраняющие способность сопротивляться окислению либо появлению окалины при температурных показателях выше 550°С, и способные работать при температурах до 900°С, без изменения своих физико-механических свойств. Эти свойства обусловлены использованием специальных добавок и особыми режимами закалки. Перечисленные факторы служат причиной определенных трудностей в процессе проведения сварочных работ, например, выбор температурного режима и особенностей образования трещин. Для сваривания жаропрочных и жаростойких сталей разработано около тридцати марок электродов, среди них: ЦУ-5, ТМУ-21, ЦЛ-39, ТМЛ-3У, ТМЛ-1У.

Виды обмазки электродов

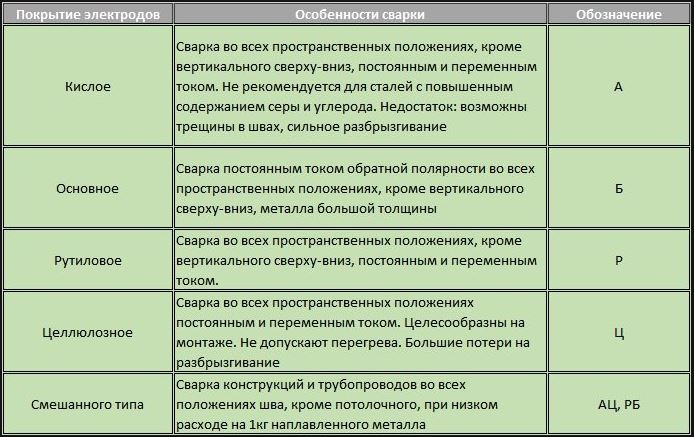

Материал покрытия электродов для сварки напрямую влияет на характеристики готового изделия. На данный момент выделяют следующие типы покрытия электродов:

На данный момент выделяют следующие типы покрытия электродов:

● Кислое – из оксида железа, кремния и марганца. Устойчиво к образованию пор в ходе сваривания металла, покрытого ржавчиной либо окалиной, и при удлинении дуги. Сваривание может выполняться постоянным и переменным током.

● Рутиловое – на основе природного диоксида титана. Обладает свойством минимального разбрызгивания металла, обеспечивает превосходное формирование шва, а также стабильное горение дуги при сварке переменным током.

● Основное – из карбонатов кальция, фтористых соединений также добавляют мрамор, доломит, плавиковый шпат и магний. Такое покрытие защищает сварочную ванну от образования пор в случае наличия ржавчины, окалины и масла на краях свариваемых элементов, а также при увлажнении покрытия и удлинении дуги. Как правило, сваривание выполняется током обратной полярности. Перед началом сварки сварочные электроды в обязательном порядке подлежат прокаливанию при высоких температурах (от 250°C).

● Целлюлозное – содержит около половины органических составляющих, чаще всего целлюлозы. Сварочные электроды с покрытием этого типа могут использоваться при сваривании вертикальных швов методом сверху вниз.

Паспорт на электроды

Все производители электродов снабжают свои изделия паспортом, в котором указаны:

● маркировка;

● сфера назначение;

● тип покрытия, включая описание его состава;

● номера технических условий либо стандартов;

● процентное соотношение веса стержня к весу его покрытия;

● допустимые условия хранения;

● требования к прокалке и сушке.

В паспорте также перечисляются технические рекомендации к процессу сваривания, параметры плавления электродов, особенности наплавленного металла либо сварного соединения и его химический состав.

КЛАССИФИКАЦИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ

Классификация сварочных электродов состоит из префиксной буквы «Е», обозначающей электрод, группы из двух или трех цифр, определяющей прочность металла сварного шва в тысячах фунтов на квадратный дюйм в состоянии после сварки или без напряжения, и последние две цифры, определяющие тип покрытия, положение сварного шва и характеристики тока.

1. Номенклатура спецификации электродов:

E60xx – 60ksi (420MPa) E70xx – 70ksi (490 МПа) E80xx – 80ksi (560 МПа) E90xx – 90ksi (630 МПа) E100xx – 100 ksi (700 МПа)

Exx10 – Целлюлозное покрытие для использования с постоянным током обратной полярности

(E6010) – Электрод глубокого проникновения и все положения общего назначения. Exx11 – Целлюлозное покрытие для переменного или постоянного тока, все позиции.

(E6011) – Сварной шов с глубоким проплавлением и тонким шлаком, рентгеновского качества. Exx12 – Рутил, покрывающий переменный или постоянный ток, все положения.

(E6012) – Среднее проникновение, хороший выбор для монтажных работ. Exx13 – Рутиловый электрод, переменный или постоянный ток, все положения.

(E6013) – Хорошие характеристики при сварке листового металла.

Exx14 – железный порошок рутилового типа с такими же характеристиками, как Exx 13, но с более высокой скоростью сварки. Exx15 – базовое покрытие с низким содержанием водорода, требующее использования только постоянного тока, все позиции для стальных сварных швов. (E7015) – Подходит для сталей с высоким содержанием серы.

(E7015) – Подходит для сталей с высоким содержанием серы.

Exx16 – Базовое покрытие с низким содержанием водорода, как Exx15, но с добавлением калия (E7016) – Соли для работы с переменным током.

Exx18 — Электрод с низким содержанием водорода, как Exx 16, но с 30% железным порошком для получения (E7018) Exx20 — Типичное минеральное покрытие (оксид железа/силикат) для использования в плоских и (E6020) Exx24 — Рутил и 50% железный порошок покрытие аналогично Exx12, с (E7024)

Exx27 – Покрытие из минерального порошка железа плюс 50 с характеристиками, аналогичными (E6027) Exx20.

Exx28 – Покрытие с низким содержанием водорода и 50-процентным железным порошком с высокой скоростью осаждения (E7028) Exx30 – Минеральное покрытие, аналогичное Exx20, но с высокой скоростью осаждения. Только положение F.

Примечание: Наиболее широко используются стандартные сварочные электроды в скобках. Использование электродов с покрытием из минерального или оксида железа/силиката сокращается в США и Великобритании.

Обозначения электродов:

Типы электродов: EX XXXX, например, ER 4211:

Первая буква «E» указывает на электрод с покрытием для SMAW, изготовленный методом экструзии. Вторая буква «R»

указывает на тип покрытия, например, R = рутил, A = кислотное покрытие, B = основное, C = целлюлозное, RR

= рутиловое толстое покрытие, S = любой другой тип, не упомянутый здесь.

Первая цифра «4» указывает на прочность (UTS = 410-510 МПа) в сочетании с пределом текучести наплавленного металла YS = 330 МПа. Вторая числовая цифра указывает относительное удлинение в сочетании с ударной вязкостью наплавленного металла. Таким образом, «2» означает 22-процентное минимальное удлинение при ударной нагрузке 47 Дж при 0 °С.

Третья цифра «1» показывает положение сварки, в котором можно использовать электрод. 1 = означает все позиции.

2 = все положения, кроме вертикального

3 = плоский стык, горизонтальный/вертикальный угловой шов 4 = плоский стык и угловой шов

5 = вертикально вниз и плоский стык

6 = любое положение, не упомянутое здесь.

мы предоставляем стандартные спецификации для процедур сварки для всех процессов сварки и пайки. Мы предлагаем спецификацию процедуры сварщика, процесс продления сертификата сварщика, квалификационную запись процедуры, квалификационное тестирование сварщика, обучение сварщика и услуги по квалификации сварщика в Коимбаторе, Тричи, Салеме, Эроде, Ченнаи.

Пожалуйста, не стесняйтесь связаться с нами https://aqcinspection.com/training/, чтобы узнать больше о любом из методов в деталях.

Посетите наши технические и карьерные новости на нашем блоге https://advancedqualitycentre.blogspot.com . или

https://ndtcenter.blogspot.com

Как классифицируются сварочные электроды? Полное руководство

прочитайте нашу статью, которая разбивает тонны « Как классифицируются сварочные электроды? » и определить, какие типы лучше всего подходят для проекта.

Для многих сварщиков классификация сварочных электродов имеет важное значение при выборе правильного типа электрода для работы. В этой статье мы обсудим четыре основных типа сварочных электродов и их классификацию.

В этой статье мы обсудим четыре основных типа сварочных электродов и их классификацию.

Мы также предоставим краткий обзор различных применений каждого типа электродов.

Свяжитесь с нами сейчас

Сварочные электроды классифицируются по диаметру.

Сварочные электроды бывают разных диаметров, от самого маленького (0,8 мм) s до самого большого (1,6 мм) . Диаметры измеряются в миллиметрах, и чем больше диаметр, тем сильнее влияние электрода.

Существует два основных типа сварочных электродов: стержневые и проволочные.

Стержень

Стержневые сварочные электроды изготавливаются из проволоки, намотанной на металлический сердечник. Эти электроды обычно меньше, чем электроды для проволочной сварки, и их используют начинающие сварщики, потому что они проще в использовании.

Проволока

Проволочные сварочные электроды изготавливаются из тросообразной проволоки, натянутой между двумя металлическими пластинами. Они более совершенны, чем стержневые сварочные электроды, и используются для более сложных сварных швов.

Они более совершенны, чем стержневые сварочные электроды, и используются для более сложных сварных швов.

Тип сварки, для которого вы будете использовать свой электрод, зависит от материала, который вы свариваете. Стержневые сварочные электроды обычно подходят для таких металлов, как сталь, алюминий и медь.

Проволочные сварочные электроды часто необходимы для более деликатных материалов, таких как пластик и стекловолокно.

Сварочные электроды классифицируютсяСварочные электроды классифицируются по материалам

Сварщики должны знать различные сварочные электроды и их соответствующие настройки для достижения наилучших результатов.

Различные типы сварочных электродов изготавливаются из других материалов, и каждый из них имеет свойства, влияющие на качество сварного шва.

Вот наиболее распространенные материалы для сварочных электродов и их классификация:

Дуговая сварка вольфрамовым электродом (GTAW) Дуговая сварка вольфрамовым электродом (GTAW) используется металлический электрод из вольфрама. Этот тип электрода подходит для сварки толстых металлических листов, поскольку он обеспечивает прочный сварной шов. Минус в том, что этот электрод не так эффективен при сварке тонких кусков металла.

Этот тип электрода подходит для сварки толстых металлических листов, поскольку он обеспечивает прочный сварной шов. Минус в том, что этот электрод не так эффективен при сварке тонких кусков металла.

Дуговая сварка с флюсовой проволокой (FCAW) в качестве сварочного электрода используется окисленная медная проволока. Этот тип электрода подходит для сварки металлов с высоким содержанием углерода, поскольку он обеспечивает прочный и стабильный шов. Однако FCAW не так эффективен при сварке тонких металлических деталей.

Как классифицируются сварочные электроды?

Сварочные электроды классифицируются по типу.

Сварщики используют различные типы электродов для сварки других металлов. Тип электрода влияет на температуру и дугу, используемые в процессе сварки.

Вот наиболее распространенные типы сварочных электродов:

При дуговой сварке вольфрамовым электродом (GTAW ) используется газовая присадочная проволока. Стержень или проволока из вольфрама нагреваются до свечения, а затем вставляются в сварной шов. Пруток или проволока располагаются близко к заготовке и свариваются с использованием тока высокого напряжения. Этот вид сварки лучше всего использовать для тонких металлов с хорошей теплопроводностью.

Стержень или проволока из вольфрама нагреваются до свечения, а затем вставляются в сварной шов. Пруток или проволока располагаются близко к заготовке и свариваются с использованием тока высокого напряжения. Этот вид сварки лучше всего использовать для тонких металлов с хорошей теплопроводностью.

Аппарат для электродуговой сварки (EAW) использует электрическую дугу вместо газового пламени. В сварной шов вставляется небольшой электрод, и через него протекает ток более высокого напряжения. Этот вид сварки лучше всего использовать для толстых металлов с низкой теплопроводностью.

Сварочный аппарат ArcStart® начинается с электрической дуги и постепенно переходит в газовое пламя по мере необходимости. Этот вид сварки подходит для соединения разнородных металлов с хорошими свойствами теплопередачи.

Сварочные электроды классифицируются по назначению.

Сварочные электроды классифицируются по функциям в зависимости от типа электрода и метода сварки.