Электроды для сварки нержавейки маркировка

https://vtmstol.ru/blog/elektrodyi-dlya-svarki-nerzhavejki

26.11.2019

Сохранить статью:

Нержавеющая сталь относится к числу наиболее востребованных материалов из-за полной инертности по отношению к влаге. Материал не подвержен коррозии, что значительно расширяет сферу его применения. В дополнение к этом – отличные эстетические характеристики, не требующие дополнительного декора или окрашивания. Недостатком металла является его плохая свариваемость. Соединить две заготовки можно только при помощи специальных электродов для сварки нержавеющей стали.

При этом необходимо учитывать ряд особенностей, которые проявляются в процессе сваривания двух заготовок из нержавейки:

- Материал обладает меньшей теплопроводностью по сравнению с другими марками стали.

- Между толстыми заготовками из нержавеющей стали зазор должен быть больше, чем в случае соединения металлов других марок. Так удается сократить до минимума количество трещин, которые появляются в результате термического воздействия.

- Нержавейка обладает сильным коэффициентом сопротивления. Во время сварки ее поверхность сильно нагревается. Поэтому следует использовать только специальные электроды.

СОДЕРЖАНИЕ

- Технология сварки нержавеющей стали

- Марки электродов по нержавейке

- Электроды ОЗЛ-6

- Электроды ЦЛ-11

- Электроды НЖ-13

- Другие популярные марки электродов для нержавеющей стали

- Советы и рекомендации по сварке нержавейки

Технология сварки нержавеющей стали

Специалисты выделяют три основных момента, на которые следует обратить внимание начинающим сварщикам:

- Сварка деталей с толщиной стенок до 1,5 миллиметра выполняется в инертной среде.

Требуются вольфрамовые неплавящиеся электроды. Способ сваривания может быть любым: мануальным, автоматическим или полуавтоматическим.

Требуются вольфрамовые неплавящиеся электроды. Способ сваривания может быть любым: мануальным, автоматическим или полуавтоматическим. - Заготовки со стенками 1,5-3 мм соединяются с использованием электродуговой сварки.

- Сварка металла с толщиной от 3 мм выполняется с использованием электродуговой сварки со струйным переносом металла от электрода к наплавляемой поверхности.

Максимум внимание необходимо уделить операциям с аргонной сваркой. Нельзя допускать попадания вольфрама в расплав. В этом случае будут резко уменьшены прочностные характеристики сварочного шва. Чтобы избежать подобного, необходимо разжигать дугу бесконтактным методом или же на отдельной графитовой пластине. И только после этого можно перенести сварочный процесс на свариваемые поверхности из нержавеющей стали.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Марки электродов по нержавейке

Ассортимент электродов для сварки нержавеющей стали включает большое количество марок продукции. Но наибольшей популярностью пользуются три – ЦЛ-11, ОЗЛ-6 и НЖ-13.

Но наибольшей популярностью пользуются три – ЦЛ-11, ОЗЛ-6 и НЖ-13.

Электроды ОЗЛ-6

Расходные материалы данной марки применяются в случаях, когда изготовленная конструкция будет эксплуатироваться в условиях с высокой температурой: до 1000 градусов Цельсия включительно. Для проведения работ необходим постоянный ток. Основные преимущества электродов:

- высокая прочность сварочного шва;

- отличная ударная вязкость;

- пластичность соединения;

- внутри не происходят коррозийные процессы;

- нет брызг при сварке;

- ровный и аккуратный шов.

Электроды ЦЛ-11

Электроды предназначены для работы с металлами, которые характеризуются большим содержанием никеля и хрома. Именно эти два компонента определяют уровень устойчивости сплава к коррозии. Требования к сварочному шву данных металлов достаточно жесткие. Работы выполняются при температуре расплава +450 градусов Цельсия от источника постоянного тока. Обмазка электрода представляет смесь карбоната и фтористых компонентов. Преимущества электродов идентичны расходным материалам марки ОЗЛ-6.

Обмазка электрода представляет смесь карбоната и фтористых компонентов. Преимущества электродов идентичны расходным материалам марки ОЗЛ-6.

Читайте также: Сварочные электроды ЦЛ-11

Электроды НЖ-13

Электроды применяются в сварке заготовок из пищевой нержавеющей стали. Как показывает практика, расходные материалы с маркировкой НЖ-13 отлично справляются с задачами соединения металлов, содержащих не только никель и хром, но и молибден.

Другие популярные марки электродов для нержавеющей стали

- ЗИО-8. Используются в производстве конструкций из жаростойкой нержавейки. Электроды с основной обмазкой предназначены для работы в сети постоянного тока с обратной полярностью. Допускается любой способ формирования шва: горизонтальный, вертикальный, нижний или верхний;

- ЭФ400/10У. предназначены для работы с нержавеющей сталью аустенитного класса. Готовые конструкций из такого материала предназначены для эксплуатации в условиях агрессивной среды с температурой до +350 градусов Цельсия;

- НИИ-48Г.

Универсальный расходник с основным покрытием, который отлично зарекомендовал себя в работе с низколегированной и специальной сталью. Допускается любое положение электрода. Необходим источник постоянного тока, подключение – с обратно полярностью;

Универсальный расходник с основным покрытием, который отлично зарекомендовал себя в работе с низколегированной и специальной сталью. Допускается любое положение электрода. Необходим источник постоянного тока, подключение – с обратно полярностью; - ОЛЗ-17У. специально разработан для ручной дуговой сварки нержавеющего металла, который без проблем будет контактировать с фосфорной и серной кислотой. При сварке допускается любое положение, кроме вертикального сверху вниз. Необходим постоянный ток, полярность – обратная. Важно обеспечить исключительную чистоту соединяемых кромок;

- ЭА. Очень широкий модельный ряд электродов. Рекомендованы для использования в сборке конструкций из высоколегированной стали, для которых важна прочность. По окончанию сварочного процесса не требуется финальная обработка шва.

Среди мастеров своего дела популярны электроды, производимые шведской компанией ESAB:

- ОК 61.30.

Универсальный расходный материал с небольшим содержанием углерода. Обладают рудно-кислой обмазкой; легким розжигом, формируют ровный приятный шов. Работают от сети переменного или постоянного тока с прямой полярностью. Относительно поверхности можно размещать в любом положении, за исключением вертикального по направлению сверху вниз;

Универсальный расходный материал с небольшим содержанием углерода. Обладают рудно-кислой обмазкой; легким розжигом, формируют ровный приятный шов. Работают от сети переменного или постоянного тока с прямой полярностью. Относительно поверхности можно размещать в любом положении, за исключением вертикального по направлению сверху вниз; - ОК 61.35 . Предназначены для создания конструкций с особыми условиями эксплуатации: от -165 до 400 градусов Цельсия. Нередко используются при строительстве трубопроводов для теплотрасс и другого предназначения. Предназначены для подключения к сети постоянного тока с прямой полярностью. Основная обмазка;

- ОК 67.45. Имеет двойное предназначение: для работы с нержавейкой и наплавки материалов с ограниченной свариваемостью. Накладывается на шов только как первый слой. После этого наплавляются износостойкие сплавы и металлы. Шов легко обрабатывается, выдерживает высокие температуры и легко переносит трение;

- ОК 63.

30. Универсальный продукт, который показывает отличные результаты при сварке любых марок нержавеющей стали.

30. Универсальный продукт, который показывает отличные результаты при сварке любых марок нержавеющей стали.

Следует учесть, что все перечисленный выше марки электродов для сварки нержавейки перед использованием следует прокаливать. Температурный режим свой для каждого продукта.

Читайте также: Маркировка электродов для ручной дуговой сварки

Советы и рекомендации по сварке нержавейки

Профессионалы делятся опытом. Их советы помогут новичкам избежать вовсе необязательных ошибок:

- Когда при сварке металла температура достигает 500 и больше градусов, то существует вероятность образования кристаллизационных трещин. Из-за это прочность и надежность соединения сильно пострадает.

- Пластичность металлической заготовки снижается при сваривании в температурном диапазоне от 350 до 500 градусов Цельсия.

Материал становится более хрупким.

Материал становится более хрупким. - Качество сварного шва будет намного лучше, если заготовки предварительно нагреть до 1200 градусов и дать остынуть естественным путем. По времени это займет около трех часов.

- Идеально, если получается соединить заготовки быстро. Перегрев отрицательно влияет на сам металл и стык. В случаях, когда нужно положить несколько слоев, рекомендуется после каждого этапа дать заготовкам остыть до 100С и только после этого наплавлять следующий слой.

- В случаях, когда для выравнивания заготовок применяются «прихватки», то желательно расстояние между ними делать небольшим, а сами «прихваты» – длинными.

Электроды для сварки нержавейки

Оцените, пожалуйста, статью

12345

Всего оценок: 18, Средняя: 3

Может быть интересно

Все статьиВыбор марки электродов для дуговой ручной сварки

Сварка — одно из важнейших ремесел для человека. Благодаря открытиям в этой области мы можем воплотить любые, даже самые смелые идеи: от изготовления распашных ворот до конструирования космических кораблей. Существует множество видов сварки, в том числе и промышленной, но среди них именно ручная дуговая сварка получила наибольшее распространение. Это простая и понятная технология, которой можно обучиться самостоятельно.

Благодаря открытиям в этой области мы можем воплотить любые, даже самые смелые идеи: от изготовления распашных ворот до конструирования космических кораблей. Существует множество видов сварки, в том числе и промышленной, но среди них именно ручная дуговая сварка получила наибольшее распространение. Это простая и понятная технология, которой можно обучиться самостоятельно.

Современный рынок предлагает разные типы электродов для ручной дуговой сварки, в которых трудно разобраться начинающим сварщикам. В этой статье мы расскажем, какие бывают марки электродов для электродуговой ручной сварки и как их выбрать исходя из своих задач.

Содержание

Суть ручной дуговой сварки

Прежде чем мы расскажем об электродах, давайте разберемся, что из себя представляет ручная дуговая сварка. Дугой называют поток частиц, образующихся в ходе ионизации анода и катода. Сам процесс ионизации образуется при взаимодействии тока и короткого замыкания. При этом на процесс сварки влияет также состав обмазки электрода и кислород, получаемый из атмосферы. В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей. Затем кромки остывают, образуя прочный и надежный шов.

В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей. Затем кромки остывают, образуя прочный и надежный шов.

Ключевым элементом этого процесса является электрод. Без него невозможно зажечь дугу и поддерживать ее горение. Сварку можно производить, используя один или несколько электродов для дуговой сварки. Не существует единой классификации стержней, поскольку виды электродов для ручной сварки можно разделить на множество небольших категорий: начиная от назначения, заканчивая материалами изготовления. Кстати, сами электроды для электродуговой сварки могут изготавливаться не только из металла и об этом мы поговорим далее.

Краткая классификация электродов

Как мы писали выше, электроды сложно классифицировать лишь по одному параметру. Но в основном все стержни прежде всего делятся по типу материала, из которых они изготовлены, а также по покрытию (или обмазке). Вот краткая классификация электродов:

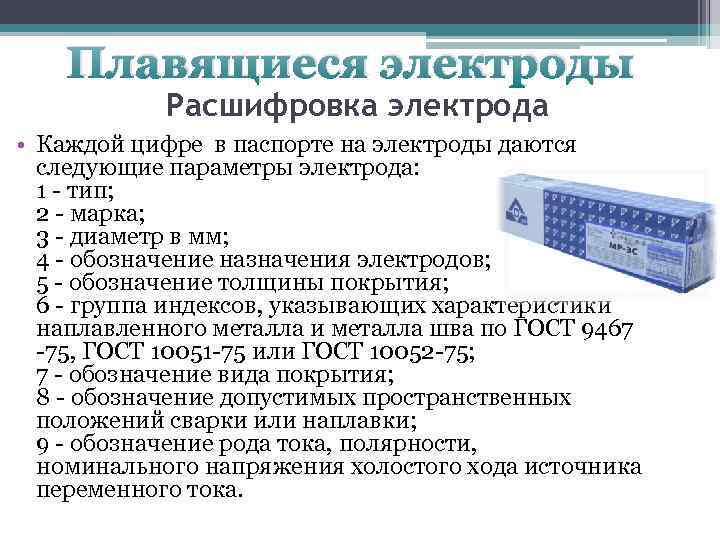

- Плавящиеся электроды.

Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент.

Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент. - Неплавящиеся электроды. Изготавливаются из угля, графита или вольфрама. Их используют в паре со сварочной проволокой, потому что такие стержни не способны сформировать сварочный шов. При использовании угольных стержней используйте прямую полярность вместо обратной. Вольфрамовые стержни незаменимы при аргонодуговой сварке за счет высокой температуры плавления, но редко используются при ручной дуговой сварке.

- Электроды без покрытия или обмазки. Они используются в связке с флюсом, который непрерывно подается на протяжении всего сварочного процесса. При ручной дуговой сварке такие стержни не используются.

- Электроды с покрытием или обмазкой. Самые распространенные электроды на рынке.

Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

Виды электродов по назначению

В зависимости от свариваемого металла выбирается режим работы сварочного аппарата и электроды. Для разных металлов необходимы разные электроды, это называется назначением. Назначение указывается одной буквой на упаковке и на самом стержне.

Электроды с маркировкой «У» используются для сварки низколегированных и углеродистых сталей. Буквой «Л» обозначают стержни, используемые для сварки легированных конструкционных сталей, а для высоколегированных используется обозначение «В». Буквой «Т» обозначают стержни для теплостойких металлов, а буквой «Н» — стержни для наплавки.

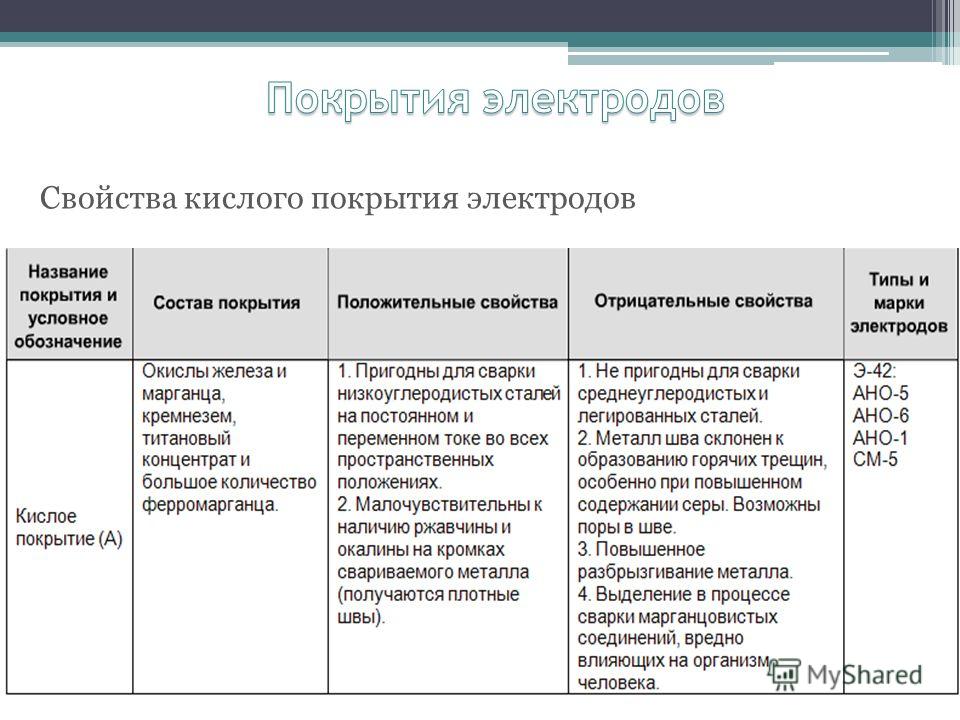

Виды покрытий для электродов

youtube.com/embed/Ve0SZDn5M1U” frameborder=”0″ allowfullscreen=”allowfullscreen”>На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию. При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения. Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде. Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

- Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов. При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил.

Отсюда и название.

Отсюда и название. - Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги. Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

- Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества. Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

- Специальные виды покрытий.

Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

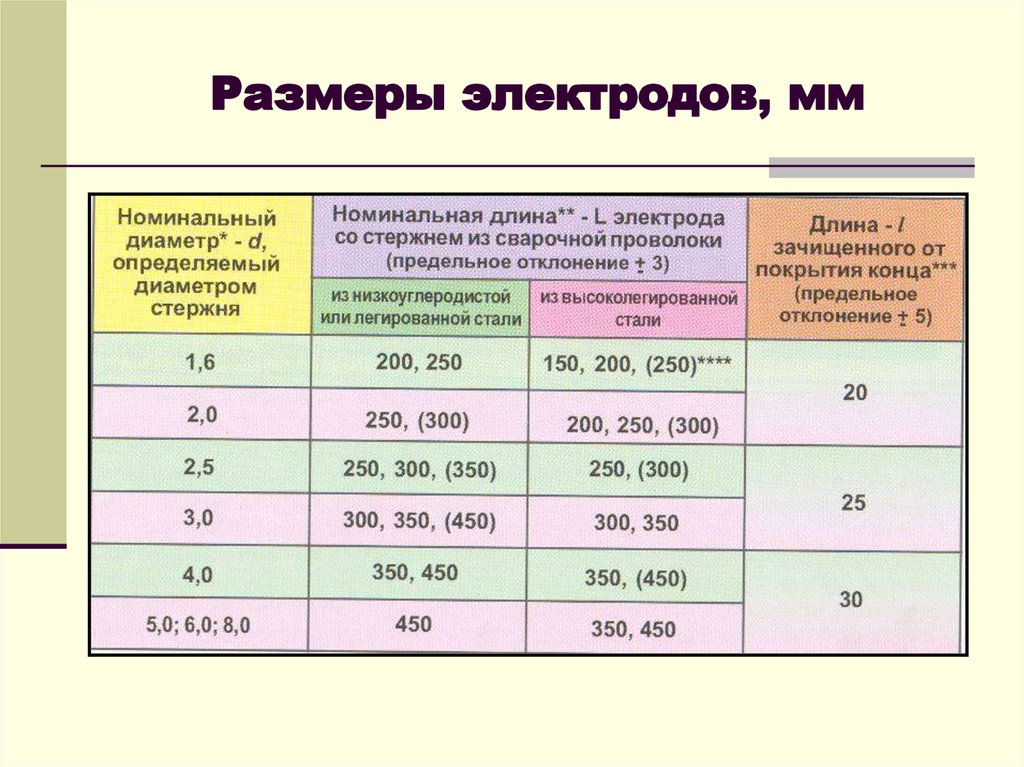

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Более толстые электроды используются на заводах или в частных мастерских.

Выбор электродов в зависимости от типа шва

Также целесообразно проводить выбор электродов для ручной дуговой сварки по типу шва, которым вы собираетесь варить металл. Помимо стандартных горизонтальных, вертикальных, наклонных и швов под углом существуют также косые, стыковые, со скосами и многие другие. Это полезно скорее для опытных мастеров, но и начинающим сварщикам стоит знать эту информацию. Теперь поговорим о том, какие бывают марки электродов для ручной дуговой сварки.

Марки электродов, подходящие для ручной дуговой сварки

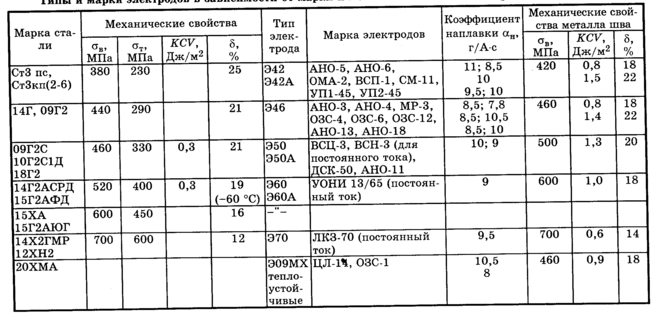

Существуют также виды электродов для ручной дуговой сварки, разделяющиеся по маркам. Марка используемого электрода так же зависит от металла, который вам нужно сварить.

Для сварки углеродистых низколегированных сталей используются следующие марки:

- Э42: марки АНО-6, АНО-17, ВСЦ-4М.

- Э42: УОНИ-13/45, УОНИ-13/45А.

- Э46: АНО-4, АНО-34, ОЗС-6.

- Э46А: УОНИ-13/55К, АНО-8.

- Э50: ВСЦ-4А, 550-У.

- Э50А: АНО-27, АНО-ТМ, ИТС-4С.

- Э55: УОНИ-13/55У.

- Э60: АНО-ТМ60, УОНИ-13/65.

Для сварки легированных сталей (в том числе высокопрочных):

- Э70: АНП-1, АНП-2.

- Э85: УОНИ-13/85, УОНИ-13/85У.

- Э100: АН-ХН7, ОЗШ-1.

- Э125: НИИ-3М, Э150: НИАТ-3.

Для наплавки металла: ОЗН-400М/15Г4С, ЭН-60М/Э-70Х3СМТ, ОЗН-6/90Х4Г2С3Р, УОНИ-13/Н1-БК/Э-09Х31Н8АМ2, ЦН-6Л/Э-08Х17Н8С6Г, ОЗШ-8/11Х31Н11ГСМ3ЮФ.

Для сварки чугуна: ОЗЧ-2/Cu, ОЗЧ-3/Ni, ОЗЧ-4/Ni.

Для сварки алюминия и его сплавов: ОЗА-1/Al, ОЗАНА-1/Al.

Для сварки меди и ее сплавов: АНЦ/ОЗМ-2/Cu, ОЗБ-2М/CuSn.

Для сварки никеля и его сплавов: ОЗЛ-32.

Как выбрать качественные электроды

Как и любое оборудование для сварки, электроды подчиняются ГОСТам, которые регулируют их качество. Так, согласно нормативам, стержни должны быть изготовлены из качественных материалов, закупленных у сертифицированных поставщиков.

Покрытие электродов для ручной дуговой сварки не должно иметь существенных дефектов, допускается наличие небольших трещин и вмятин из-за плохой транспортировки. При плавлении покрытие электрода не должно осыпаться или плавиться неравномерно, а также должно разбрызгиваться в пределах нормы для каждого конкретного типа обмазки.

Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Вместо заключения

Теперь вы знаете, как бывают типы покрытий электродов для ручной сварки и как их правильно выбрать. Начинающим сварщикам трудно разобраться в разнообразии маркировок и предназначении каждого типа электродов, но изучив их однажды вы существенно расширите свои возможности. Опытные мастера могут поделиться своим опытом в комментариях, он будет полезен для всех новичков. Желаем удачи!

Желаем удачи!

Как вам статья?

Различные типы сварочных электродов

14 июня 2022 г. 1 Комментарий

Сварщик — это многогранная профессия. Есть несколько аспектов сварки, о которых должен знать профессионал или любой, кто интересуется сваркой. Эта статья научит вас всему, что вам нужно знать о сварочных электродах и их применении. Начнем с определения сварки.

Проще говоря, сварка — это процесс соединения двух материалов. Сварка — это метод изготовления, при котором два материала соединяются путем их плавления под действием тепла или давления. Металлы и термопласты являются наиболее популярными материалами для сварки, но их можно использовать и для дерева. Сварка — это термин для полностью сварного соединения.

Сварочные стержни Сварочные стержни, также известные как электроды, – сварочные материалы , которые расплавляются и пропитываются во время таких операций, как , таких как сварка электродами. Чтобы использовать сварочный стержень, вы должны сначала прикрепить его к сварочному оборудованию, которое затем создаст электрическую дугу между основным металлом и сварочным стержнем. Поскольку электрическая дуга настолько интенсивна, она быстро плавит металл, что позволяет плавить его для сварки.

Чтобы использовать сварочный стержень, вы должны сначала прикрепить его к сварочному оборудованию, которое затем создаст электрическую дугу между основным металлом и сварочным стержнем. Поскольку электрическая дуга настолько интенсивна, она быстро плавит металл, что позволяет плавить его для сварки.

Сварочные электроды бывают двух типов: плавящиеся и неплавящиеся сварочные электроды. Расходуемые электроды включаются в сварное соединение. Электрод действует как присадочный металл, плавясь вместе со свариваемыми металлами. Неплавящиеся электроды, , с другой стороны, не расходуются при сварке , поскольку в качестве присадочного металла используется отдельный сварочный стержень, который расплавляет и связывает металлы вместе.

Основной материал относится к частям, которые соединены вместе. Наполнитель или расходный материал — это материал, который используется для создания швов. Эти материалы также известны как опорные плиты или трубы, порошковая проволока, плавящиеся электроды (для дуговой сварки) и так далее из-за их формы.

Сварка требует тщательного выбора электрода. Поскольку расходные материалы полностью поглощаются на протяжении всего процесса, очень важно выбрать материал, химически совместимый со свариваемыми металлами. Сталь, такая как низколегированная или никелевая сталь, является одним из наиболее часто используемых материалов для расходуемых электродов. Также можно определить тип и степень покрытия или флюса на электродах, начиная от полного отсутствия флюса и заканчивая вариантами с обширным покрытием.

Неплавящиеся электроды, напротив, не расходуются при сварке и остаются целыми, поэтому тип материала электрода не имеет значения. Углерод или графит, а также чистый вольфрам или вольфрамовые сплавы являются распространенными электродными материалами.

Различные типы сварочных электродов и их применениеОднако выбор подходящего сварочного электрода может быть сложным из-за большого количества доступных вариантов. В результате ниже приведены некоторые из наиболее часто используемых сварочных электродов и их характеристики:

1. 6010 Сварочная проволока

6010 Сварочная проволока один из наиболее широко используемых вариантов, так как он подходит для сварки с высокой удельной мощностью. Сварочные электроды этого типа обычно используются для сварки труб, сварки на верфях, стальных резервуаров для хранения, водонапорных башен и других применений, в которых используется толстый металл. Однако сварочные электроды 6010 можно использовать только со сварочными аппаратами постоянного тока. Другая трудность заключается в том, что из-за того, что у них тугая дуга, новичкам может быть трудно обращаться с этими сварочными прутьями.

2. 6011 Сварочная проволока Эти сварочные электроды можно использовать со сварочными аппаратами переменного или постоянного тока, в зависимости от ваших требований. Однако, как и в случае с предыдущим, эти сварочные стержни обеспечат отличное проплавление, что всегда является плюсом. Этот тип сварочной проволоки подходит для более тяжелых металлов, поверхностей с покрытием и даже жирных поверхностей.

Удивительной особенностью сварочных электродов 6012 является то, что они дают очень мало брызг и стабильную дугу, что позволяет без труда выполнять сварку на сварочных аппаратах как переменного, так и постоянного тока. Однако, в отличие от 6010 и 6011, 6012 нельзя использовать для толстых материалов. Сварочные электроды 6012 также производят много отходов, что вынуждает вас часто очищать сварные швы. Этот сварочный пруток можно использовать для открытых соединений, ремонтной сварки и сварки углеродистой стали, подвергшейся ржавчине и коррозии.

4. 6013 Сварочная проволока Если вам нужны чистые результаты с небольшим разбрызгиванием, хорошим вариантом будет сварочная проволока 6013. Несмотря на то, что он производит меньше брызг, он имеет умеренное проникновение, что делает его пригодным для широкого спектра применений. Сварка металлических листов, строительство и техническое обслуживание судов, а также работа с поверхностями и предметами из мягкой стали — это лишь некоторые из областей применения сварочной проволоки 6013. Этот сварочный пруток, как и большинство других сварочных пруток, можно использовать как с переменным, так и с постоянным током, в зависимости от ваших потребностей.

Сварка металлических листов, строительство и техническое обслуживание судов, а также работа с поверхностями и предметами из мягкой стали — это лишь некоторые из областей применения сварочной проволоки 6013. Этот сварочный пруток, как и большинство других сварочных пруток, можно использовать как с переменным, так и с постоянным током, в зависимости от ваших потребностей.

Этот сварочный пруток считается одним из самых универсальных доступных сварочных электродов. Это лучше всего подходит для работы с углеродистой сталью низкого и среднего качества. Валики и брызги, образующиеся при сварке, должным образом защищены от внешних элементов, таких как воздух и влага, присутствующих в сварочном электроде 7018, поскольку он имеет покрытие из соединения железа, которое содержит очень небольшое количество водорода. Кроме того, поскольку сварочная проволока 7018 подходит для сварочных аппаратов как на переменном, так и на постоянном токе, она используется на заводах, мостах, электростанциях и во многих других тяжелых условиях.

Этот сварочный пруток содержит большой уровень силы железа, что выделяет его среди других. В результате скорость его наплавки довольно высока, что делает процедуру сварки относительно простой, особенно для новичков. Если ваше желаемое приложение требует гладкой поверхности, сварочный пруток 7024 является отличным вариантом.

Как правильно выбрать сварочные электроды?Ниже приведены некоторые соображения, которые следует учитывать при выборе подходящих сварочных прутков или электродов.

Основной металлДля достижения наилучших результатов очень важно, чтобы основной металл соответствовал свариваемому металлу. Это обеспечит качественный и долговечный шов.

Внешний вид металлаВы можете определить тип основного металла, с которым имеете дело, взглянув на него. Скорее всего, он сделан из литого металла, если он зернистый и шероховатый.

Тип искры Другой подход к исследованию основного металла — пропустить его через шлифовальный станок и посмотреть, какие искры он производит. Если искр несколько, концентрация углерода, вероятно, будет высокой. Вы также можете использовать долото, чтобы разбить основной металл, хотя это может оставить следы на более легких металлах, таких как алюминий.

Если искр несколько, концентрация углерода, вероятно, будет высокой. Вы также можете использовать долото, чтобы разбить основной металл, хотя это может оставить следы на более легких металлах, таких как алюминий.

Вы также можете проверить свой основной металл на магнитные свойства, так как к магнитным материалам относятся железо, углеродистая сталь и легированная сталь. Если он не магнитный, то, вероятно, это настоящая нержавеющая сталь, латунь, медь, алюминий или что-то подобное.

Прочность на растяжениеПрочность сварочного электрода на растяжение должна соответствовать прочности основного металла. Сварной шов может со временем треснуть, если они не совпадают.

Сварочный ток Перед покупкой убедитесь, что сварочный ток поддерживается вашими электродами. В большинстве случаев больший сварочный ток, например, 225 ампер для 7018, предпочтительнее 125 ампер для 6010. Перед покупкой сварочного электрода также необходимо учитывать тип поддерживаемого тока (переменный или постоянный).

Заключение

Я рассказал все, что нужно знать о сварочных электродах, включая их разновидности и области применения, в надежде дать вам лучшее представление об электродах. Все, что вам нужно для долговременной профессиональной сварки, — это правильный тип электрода, который соответствует составу вашей заготовки.

1 ответ

Оставить комментарий

Типы сварочных электродов и их применение

Что такое сварочный электрод?Сварочный электрод — это другое название сварочной проволоки. Металлический стержень с металлическим и минеральным порошковым покрытием является сварочным стержнем. При сварке электродом, иногда называемой дуговой сваркой в среде защитного металла (SMAW), используются сварочные стержни. Стержень служит электрическим проводником дуги, а также источником присадочного металла для заготовки.

Использование сварочных прутков может быть как плавящимся, так и неплавящимся. Расходуемые стержни ломаются или плавятся, образуя клей, соединяющий две металлические детали. С другой стороны, нерасходуемые стержни просто обеспечивают достаточную каталитическую реакцию основных металлов, чтобы способствовать их плавлению в воздушной среде, богатой кислородом. Длина любого непрерывного валика сварного шва обратно пропорциональна длине сварочного стержня.

Расходуемые стержни ломаются или плавятся, образуя клей, соединяющий две металлические детали. С другой стороны, нерасходуемые стержни просто обеспечивают достаточную каталитическую реакцию основных металлов, чтобы способствовать их плавлению в воздушной среде, богатой кислородом. Длина любого непрерывного валика сварного шва обратно пропорциональна длине сварочного стержня.

- Расходуемые и неплавящиеся электроды делятся на несколько категорий. Плавящиеся электроды

- используются при дуговой сварке, сварке MIG и сварке TIG.

- Плавящиеся электроды, в отличие от неплавящихся, вплавляются в основные металлы.

- Образуется сварочная ванна, и два основных металла сплавляются сварщиками с помощью электродов для создания электрической дуги.

- Электрод изготовлен из тонкой металлической проволоки различной длины, диаметра и покрытия.

- При сварке SMAW и TIG используются электроды, напоминающие длинные прутки, тогда как при сварке MIG используется катушка с проволокой, которую аппарат MIG подает в сварочный пистолет.

- Сварщик держит электрод TIG или SMAW на протяжении всей процедуры сварки, а не использует машинную подачу.

- Хотя некоторые электроды подходят для различных металлов и токов, важно учитывать, какие типы электродов предназначены для различных металлов и условий.

- Пользователь, скорее всего, будет использовать плавящийся электрод, если только сварка TIG не является единственным акцентом. Однако, если кто-то должен использовать дуговую сварку с угольными электродами, есть исключение. Угольный графит используется для изготовления неплавящихся угольных электродов.

Примерами неплавящихся электродов являются электроды из вольфрама и углерода. В промышленных и бытовых целях вольфрамовые стержни для сварки TIG более распространены, чем углеродные стержни.

- Угольный электрод:

Более старый и менее популярный вид сварки — углеродно-дуговая сварка (CAW). CAW — это процесс, который вряд ли используется в сварочном цехе или мастерской DIY, хотя он все еще используется сегодня. Американское общество сварщиков (AWS) больше не включает требования CAW. Многие подразделения вооруженных сил США все еще нагревают и режут металл с помощью CAW. В отличие от типичной установки для дуговой сварки, CAW использует два угольных электрода, которые не расходуются. В отличие от дуг, создаваемых другими методами, огромную дугу, создаваемую угольными электродами, гораздо труднее регулировать. Огромная дуга может нагревать металлы и прорезать в них каналы или отверстия, но она не предназначена для точной сварки тонких металлов.

CAW — это процесс, который вряд ли используется в сварочном цехе или мастерской DIY, хотя он все еще используется сегодня. Американское общество сварщиков (AWS) больше не включает требования CAW. Многие подразделения вооруженных сил США все еще нагревают и режут металл с помощью CAW. В отличие от типичной установки для дуговой сварки, CAW использует два угольных электрода, которые не расходуются. В отличие от дуг, создаваемых другими методами, огромную дугу, создаваемую угольными электродами, гораздо труднее регулировать. Огромная дуга может нагревать металлы и прорезать в них каналы или отверстия, но она не предназначена для точной сварки тонких металлов.

Наиболее распространенные неплавящиеся электроды изготавливаются из вольфрама и используются для сварки вольфрамовым электродом в среде инертного газа (TIG). Чистый вольфрам, комбинация вольфрама и циркония или тория, используется для изготовления вольфрамовых электродов. Электроды из чистого вольфрама подходят для небольших применений на более тонких металлах, которые не требуют большой силы тока. Хотя они хорошо работают с более тяжелыми металлами, вольфрамово-циркониевые электроды не так прочны, как вольфрамово-ториевые. Наиболее распространенный вид вольфрамовых электродов, вольфрамово-ториевый, позволяет создавать самые прочные сварные швы с высокой силой тока.

Хотя они хорошо работают с более тяжелыми металлами, вольфрамово-циркониевые электроды не так прочны, как вольфрамово-ториевые. Наиболее распространенный вид вольфрамовых электродов, вольфрамово-ториевый, позволяет создавать самые прочные сварные швы с высокой силой тока.

Расходуемые электроды являются наиболее распространенным типом электродов и используются аппаратами для дуговой сварки в среде защитного газа и аппаратами для сварки в среде защитного газа (MIG) (SMAW, также известными как аппараты для дуговой и электродуговой сварки). Расходные материалы плавятся во время сварки, в отличие от неплавящихся электродов.

Тонкая проволока, используемая для электродов MIG, автоматически подается в сварочную горелку аппаратом MIG. Полностью автоматические сварочные аппараты MIG управляются роботами, тогда как сварщики-люди управляют полуавтоматическими сварочными аппаратами.

Проволока для сварки MIG не покрыта флюсом, поскольку в установках MIG для защиты сварного шва используется защитный газ. Сварочный аппарат Forney Easy Weld 261 MIG Welder является одним из лучших в отрасли, поскольку он обеспечивает идеальное сочетание цены и качества.

Сварочный аппарат Forney Easy Weld 261 MIG Welder является одним из лучших в отрасли, поскольку он обеспечивает идеальное сочетание цены и качества.

Сварочные аппараты для дуговой сварки используют плавящиеся электроды или стержни вместо защитного газа для создания прочных сварных швов. Неизолированные электроды и электроды с покрытием — это два расходуемых электрода для дуговой сварки. Для сварки марганцовистой стали часто используются неизолированные электроды, у которых отсутствует слой флюса для защиты сварочной ванны. Дуговые сварщики предпочитают электроды с покрытием, которые делятся на три категории. Электроды с легким покрытием, средним покрытием, тяжелым покрытием или электроды с защищенной дугой.

- Электроды со световым покрытием:

Электроды с легким покрытием имеют тонкое флюсовое покрытие, как следует из названия. Флюс защищает сварочную ванну от загрязняющих веществ, включая фосфор, серу и оксиды, даже если он не обеспечивает надежного защитного газа.

В дополнение к стабилизации электрической дуги стержни с легким покрытием производят меньше шлака, чем стержни со средним или толстым покрытием. Стержни со светлым покрытием не подходят для металлов с высоким уровнем загрязнения, которые нуждаются в защитном флюсе, поскольку они имеют коэффициент покрытия 1,25.

В дополнение к стабилизации электрической дуги стержни с легким покрытием производят меньше шлака, чем стержни со средним или толстым покрытием. Стержни со светлым покрытием не подходят для металлов с высоким уровнем загрязнения, которые нуждаются в защитном флюсе, поскольку они имеют коэффициент покрытия 1,25.

- Электроды со средним покрытием:

Сварщики всех уровней квалификации обычно используют электроды со средним покрытием, такие как стержни с низким содержанием водорода. Морские буровые работы, строительство мостов, строительство коммерческих зданий и сварка трубопроводов являются типичными областями применения стержней со средним покрытием. Электроды со средним покрытием, которые имеют коэффициент покрытия 1,45, характеризуются легко удаляемым шлаком, отличным контролем дуги и возможностью сварки во всех положениях.

- Электроды с толстым покрытием:

Наибольший флюс наблюдается в электродах с толстым покрытием с коэффициентом покрытия от 1,6 до 2,2.

Когда покрытие обжигается в сварочной ванне, образуется эффективный защитный газ для защиты сварного шва. Для изготовления удилищ используются три различных материала: целлюлоза, минералы и смесь целлюлозы и минералов.

Когда покрытие обжигается в сварочной ванне, образуется эффективный защитный газ для защиты сварного шва. Для изготовления удилищ используются три различных материала: целлюлоза, минералы и смесь целлюлозы и минералов.

- 6010 :

Широко используются популярные электроды 6010. Они используются при сварке с глубоким проплавлением, которая требует чрезвычайно высокой плотности мощности до 1 мегаватта на квадратный сантиметр. В связи с этим электроды E6010 в основном используются при сварке труб, включая верфи, водонапорные башни, стальное литье, строительство в полевых условиях и стальные резервуары для хранения. Но важно помнить, что их можно использовать только со сварочным оборудованием постоянного тока (DC). У них также очень тугая дуга, что затрудняет обращение с ними, особенно для начинающих сварщиков.

- 6011 :

Электрод 6011 уникален тем, что его можно использовать как с переменным, так и с постоянным током. Это обеспечивает огромную простоту, поскольку потребитель может быстро переключаться между различными типами тока, чтобы увидеть, какой из них работает лучше всего. Из-за этого это идеальный электрод для сварки более толстых материалов. Это также объясняет, почему для сварочных работ с окрашенными, грязными или маслянистыми поверхностями требуются электроды 6011. Недостатком этого электрода является то, что он образует плоские валики сварного шва, которые создают рябь и довольно неровную поверхность. Это может быть проблемой, если вы хотите, чтобы готовый продукт выглядел хорошо.

Это обеспечивает огромную простоту, поскольку потребитель может быстро переключаться между различными типами тока, чтобы увидеть, какой из них работает лучше всего. Из-за этого это идеальный электрод для сварки более толстых материалов. Это также объясняет, почему для сварочных работ с окрашенными, грязными или маслянистыми поверхностями требуются электроды 6011. Недостатком этого электрода является то, что он образует плоские валики сварного шва, которые создают рябь и довольно неровную поверхность. Это может быть проблемой, если вы хотите, чтобы готовый продукт выглядел хорошо.

- 6012 :

6012 — это многоцелевой сварочный пруток, который отлично подходит для сварки мостов, особенно в случаях плохой подгонки. Кроме того, этот электрод славится тем, что дает хорошую, стабильную дугу и работает при высоких токах с небольшим разбрызгиванием. Более того, он может использовать как источники питания переменного, так и постоянного тока. Однако электроды 6012 имеют два существенных недостатка. Во-первых, они лучше всего подходят для тонкого или неглубокого проникновения. Они также производят толстые отходы плавки, что требует дополнительной очистки после сварки. Этот сварочный пруток часто используется для некритической сварки, соединения открытых соединений, сварочного ремонта и соединения листов из ржавой углеродистой стали.

Однако электроды 6012 имеют два существенных недостатка. Во-первых, они лучше всего подходят для тонкого или неглубокого проникновения. Они также производят толстые отходы плавки, что требует дополнительной очистки после сварки. Этот сварочный пруток часто используется для некритической сварки, соединения открытых соединений, сварочного ремонта и соединения листов из ржавой углеродистой стали.

- 6013 :

Еще один широко используемый электрод, этот, дает мягкую дугу с минимальной утечкой. 6013 имеет легко удаляемый шлак и часто используется для сварки с умеренным проплавлением. Также важно помнить, что он работает как с переменным, так и с постоянным током. Имея в виду эти качества, этот тип электрода используется, когда сварочные работы непродолжительны или нерегулярны. Он идеально подходит для приложений, требующих изменения положения, потому что он создает довольно твердую и гладкую дугу. К ним относятся сварка переработанных или изношенных поверхностей из мягкой стали, сварка листового металла, а также строительство и ремонт судов. Электроды из 6013 применяются также в общем и легком производстве.

Электроды из 6013 применяются также в общем и легком производстве.

- 7018 :

Один из самых гибких сварочных стержней, в основном используется для сварки низко- и низкоуглеродистой стали. Как обсуждалось ранее, этот электрод создает значительно более прочный шов, который может выдерживать давление до 70 000 фунтов на квадратный дюйм. Еще одной важной характеристикой сварочного стержня 7018 является то, что он обычно покрыт соединением железа с низким содержанием водорода. Именно это вещество испаряется, защищая сварной шов от влаги и повреждения воздухом в процессе. Этот сварочный электрод можно использовать во всех четырех положениях и с источниками питания переменного и постоянного тока. Эти качества сделали модель 7018 пригодной для сварки конструкций. Это относится к сварке, необходимой для промышленности, мостов, электростанций и электростанций.

- 7024 :

Высокая концентрация железного порошка в этом сварочном электроде является его отличительной чертой. Эта важная характеристика значительно увеличивает скорость наплавки, что облегчает сварку. Наиболее распространенным применением стержней 7024 является высокоскоростная плоская или горизонтальная сварка. Они особенно хорошо работают в приложениях, требующих чистой отделки с едва уловимой рябью. Для начинающих идеально подходят сварочные электроды 6013 и 6011. 6011 почти не производил шлака. Чрезвычайно просто ударить, но для соединения частей требуется правильное соотношение плавления. С электродом для дуговой сварки 7018 можно использовать токи до 225 ампер. Пользователь должен следовать инструкциям производителя по установке сварочного ветра, поскольку требования к усилителю для стержней 7018 различаются у разных производителей. Стержень 7018, изготовленный из мягкой стали, имеет флюсовое покрытие с низким содержанием водорода на основе железа, которое испаряется для защиты расплавленного валика сварного шва от загрязнения воздухом и влагой. Он часто используется для сварки углеродистой стали для всех целей.

Эта важная характеристика значительно увеличивает скорость наплавки, что облегчает сварку. Наиболее распространенным применением стержней 7024 является высокоскоростная плоская или горизонтальная сварка. Они особенно хорошо работают в приложениях, требующих чистой отделки с едва уловимой рябью. Для начинающих идеально подходят сварочные электроды 6013 и 6011. 6011 почти не производил шлака. Чрезвычайно просто ударить, но для соединения частей требуется правильное соотношение плавления. С электродом для дуговой сварки 7018 можно использовать токи до 225 ампер. Пользователь должен следовать инструкциям производителя по установке сварочного ветра, поскольку требования к усилителю для стержней 7018 различаются у разных производителей. Стержень 7018, изготовленный из мягкой стали, имеет флюсовое покрытие с низким содержанием водорода на основе железа, которое испаряется для защиты расплавленного валика сварного шва от загрязнения воздухом и влагой. Он часто используется для сварки углеродистой стали для всех целей.

Ниже приведены типичные типы сварочных электродов:

Электрод из углеродистой стали с низким содержанием водорода:Электрод из порошка железа с низким содержанием водорода с основным покрытием для низкотемпературных применений. Всепозиционный электрод для сварки среднепрочных и мелкозернистых углеродистых сталей. Эти сварочные электроды обеспечивают превосходный наплавленный шов для сварки и резки толстых материалов.

Он также обеспечивает простую генерацию и удержание на дуге и выдающуюся износостойкость. Они также эффективны при соединении низколегированных и углеродистых сталей. После длительного поста электрод также обладает замечательными механическими свойствами.

Электроды из мягкой стали: Высококачественные электроды из мягкой стали имеют незначительные отложения углеродистой стали. При любых обстоятельствах этот электрод работает при низком напряжении переменного тока (50 В). Они обладают значительной прочностью на растяжение, необходимой для поддержания длинной дуги. Они экстенсивно используются в производственных кораблях, трубопроводах, железнодорожных вагонах и автомобилях. Кроме того, он обеспечивает мягкое формирование наплавленного валика, незначительное разбрызгивание, отличную отделяемость шлака и ровную, стабильную сварочную дугу.

Они обладают значительной прочностью на растяжение, необходимой для поддержания длинной дуги. Они экстенсивно используются в производственных кораблях, трубопроводах, железнодорожных вагонах и автомобилях. Кроме того, он обеспечивает мягкое формирование наплавленного валика, незначительное разбрызгивание, отличную отделяемость шлака и ровную, стабильную сварочную дугу.

Эти алюминиевые сварочные стержни служат нескольким целям и могут сочетать различные алюминиевые сплавы и чистый алюминий. Он обеспечивает богатые, плотные, непористые, без трещин наплавки и высококачественные сварные швы.

Практически любой цветной металл можно сваривать алюминиевой сварочной проволокой. Они работают плавно, быстро свариваются, производят мало брызг и просты.

Электрод из нержавеющей стали: Это основной электрод, который обеспечивает наплавку аустенитной нержавеющей стали с низким содержанием углерода. Он предназначен для обеспечения и поддержания стабильного качества сварки независимо от того, как на него влияют погодные условия и температура.

Он предназначен для обеспечения и поддержания стабильного качества сварки независимо от того, как на него влияют погодные условия и температура.

Эти стержни обеспечивают гладкую сварку, высокую коррозионную стойкость и простое удаление шлака. Сварочные электроды обеспечивают впечатляющие, долговечные проектные работы, демонстрируя превосходное качество и профессионализм.

Бронзовые сварочные прутки:Почти весь ремонт бронзовых деталей или соединение меди с несовместимыми металлами выполняется с использованием бронзовых сварочных прутков. Эти стержни также используются при пайке твердым припоем, что требует использования присадочного металла. В этом случае, чтобы перекрыть пространство между заготовками, он имеет более низкую температуру плавления, чем близлежащие металлы.

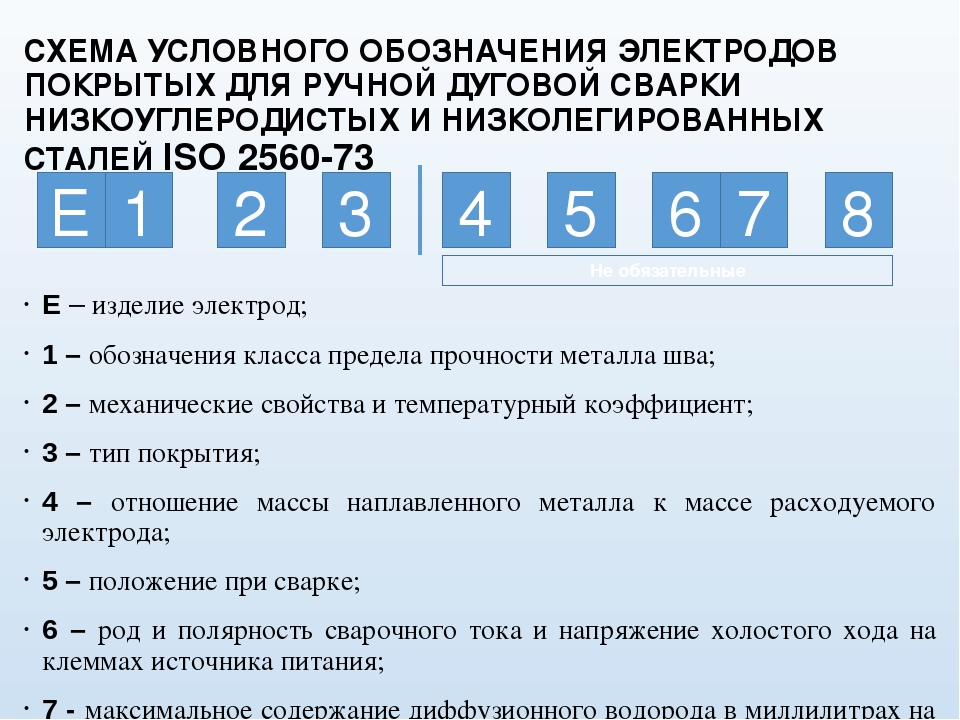

Как называются сварочные электроды? Буквенно-цифровая система обозначения сварочных электродов была разработана Американским обществом сварщиков (AWS). Это основная система, используемая для идентификации сварочных прутков в США и других странах. Как следует из названия, эта буквенно-цифровая техника состоит из букв и цифр, обычно выгравированных на боковой стороне каждого сварочного стержня. Встретятся такие слова, как E6010, E7018 и другие. Подход к именованию работает следующим образом:

Это основная система, используемая для идентификации сварочных прутков в США и других странах. Как следует из названия, эта буквенно-цифровая техника состоит из букв и цифр, обычно выгравированных на боковой стороне каждого сварочного стержня. Встретятся такие слова, как E6010, E7018 и другие. Подход к именованию работает следующим образом:

Слово «электрод» представлено большой буквой «Е» в начале названия. Минимальная прочность сварного шва на растяжение, выраженная в фунтах на квадратный дюйм, указывается следующими двумя цифрами (Psi). Например, число 60 в E6010 указывает на то, что стержень создает шарики с минимальной прочностью 60 000 фунтов на квадратный дюйм. Другими словами, последний сварной шов может выдержать усилие в 60 000 фунтов, необходимое для его разрыва.

Третье значение — это общее количество возможных мест для сварочного электрода. Удобны четыре положения: горизонтальное, горизонтальное, вертикальное и над головой. Например, стержень можно использовать в любом положении с единицей, но 2 ограничивает его использование плоскими или горизонтальными положениями. Последняя цифра показывает тип покрытия и сварочного тока, которые можно использовать с электродом (переменный ток, постоянный ток или оба).

Последняя цифра показывает тип покрытия и сварочного тока, которые можно использовать с электродом (переменный ток, постоянный ток или оба).

Цифровая система классификации электродов поначалу может показаться запутанной, но как только появится информация о том, что означают числа, покупка электронов станет простой. Система, созданная AWS, предоставляет информацию о величине давления, которое может выдержать стержень, идеальном положении сварки, составе флюса и идеальном токе для использования со стержнем. При сварке чаще всего используются стержни 7018, 7014, 6013, 6011, 6010.

Первые два рисунка на примере стержня 7018 можно использовать для расчета прочности стержня на растяжение. Можно определить, что сварной шов может выдержать давление 70 000 фунтов на квадратный дюйм, умножив 70 на 1000. Третье число на электроде указывает на идеальное положение электрода для сварки. Работают только 1, 2 и 4.

Электроды можно использовать в любом положении, когда электроды пронумерованы 1, 2 или 4. Число 4 обозначает положение над головой или вертикально вверх или вниз. Это означает, что стержень можно использовать во всех ситуациях в случае стержней 7018. Последнее значение указывает на правильный ток, который следует использовать вместе с флюсовым материалом. 8 обозначает состав порошка стержня с низким содержанием водорода, калия и железа. Это указывает на то, что AC, DC- и DC+ являются хорошими токами электрода. Покрытие электрода изготовлено из различных материалов. Классификация электродов по номерам содержит большое количество информации.

Число 4 обозначает положение над головой или вертикально вверх или вниз. Это означает, что стержень можно использовать во всех ситуациях в случае стержней 7018. Последнее значение указывает на правильный ток, который следует использовать вместе с флюсовым материалом. 8 обозначает состав порошка стержня с низким содержанием водорода, калия и железа. Это указывает на то, что AC, DC- и DC+ являются хорошими токами электрода. Покрытие электрода изготовлено из различных материалов. Классификация электродов по номерам содержит большое количество информации.

Производители электродов публикуют полные спецификации на упаковке, которые должны учитывать все опасения. Важно проверить спецификации перед началом сварочного проекта и перед настройкой сварочного оборудования. В большинстве инструкций также объясняется, как установить силу тока машины и какие металлы подходят для электрода.

Как хранить сварочные электроды и работать с ними? При покупке электродов есть несколько вещей, о которых должен знать каждый потребитель. С электродами следует обращаться осторожно, поскольку они являются хрупкими деталями. Хотя электроды имеют металлические сердечники, они могут сгибаться или ломаться в зависимости от металла. Сварные швы, выполненные стержнями, которые не являются физически прочными при использовании, не выдержат. Флюс обеспечивает безопасность сварочной ванны и необходим для получения прочных сварных швов.

С электродами следует обращаться осторожно, поскольку они являются хрупкими деталями. Хотя электроды имеют металлические сердечники, они могут сгибаться или ломаться в зависимости от металла. Сварные швы, выполненные стержнями, которые не являются физически прочными при использовании, не выдержат. Флюс обеспечивает безопасность сварочной ванны и необходим для получения прочных сварных швов.

При покупке стержней они помещаются в герметичный контейнер, и если их оставить без защиты более чем на несколько часов, они начинают портиться. Храните остатки стержней в герметичной таре, пока выбираете электрод для сварки. Флюс будет разрушаться при воздействии влажной среды, в зависимости от состава стержня. Изменение превратится в кашу, если оно использует слишком много водорода или кислорода. Если пользователь работает на улице, может быть трудно избежать влажности. Открыв контейнер со стержнем непосредственно перед сваркой, можно попытаться уменьшить контакт электрода с атмосферой.

Как выбрать сварочный электрод? Даже если вы знакомы со многими типами сварочных электродов, выбор правильного для определенного применения может оказаться сложной задачей. Несколько других вещей, о которых следует подумать, включают следующее:

Несколько других вещей, о которых следует подумать, включают следующее:

- Основной металл:

Состав основного металла является одним из факторов, который следует учитывать. Основная цель – найти сварочный стержень, очень похожий на основной металл. При этом повышается вероятность прочного и стабильного сварного шва. Если вы не уверены в конфигурации основного металла, следует рассмотреть и принять во внимание следующие факторы:

- Внешний вид:

Очень важно определить, работаете ли вы со сломанным куском металла или компонентом. После этого следует изучить текстуру; шероховатая или зернистая поверхность указывает на то, что объект изготовлен из литого металла.

Магнитное и немагнитное: Еще один способ отличить основной металл — определить, является ли вещество магнитным. Есть большая вероятность, что это легированная сталь или углеродистая сталь, если она магнитная. Если он не магнитный, основным металлом может быть любой цветной сплав из латуни, алюминия, титана или меди, аустенитная нержавеющая сталь, марганцевая сталь или аустенитная нержавеющая сталь.

Если он не магнитный, основным металлом может быть любой цветной сплав из латуни, алюминия, титана или меди, аустенитная нержавеющая сталь, марганцевая сталь или аустенитная нержавеющая сталь.

- Тип искры:

Проверьте искру основного металла, когда он проходит по шлифовальному станку. Здесь действует золотое правило: чем больше углерода в основном металле, тем больше бликов в его искрах.

Воздействие долота на металл Долото оставляет следы от укусов при работе с мягким металлом, таким как алюминий. С другой стороны, более твердые металлы, такие как чугун или высокоуглеродистая сталь, заставляют его отскакивать при ударе.

- Прочность на растяжение:

Крайне важно, чтобы прочность сварочной проволоки на растяжение соответствовала основным металлам. Несоблюдение этого требования может привести к дефектам сварки, например к растрескиванию. Потребителю достаточно взглянуть на первые две цифры серийного номера электрода, чтобы определить его прочность на растяжение. Например, стержень 6011 создает сварной шов с минимальной прочностью на растяжение 60 000 фунтов на квадратный дюйм и, таким образом, может использоваться со сталью с аналогичной прочностью на растяжение.

Например, стержень 6011 создает сварной шов с минимальной прочностью на растяжение 60 000 фунтов на квадратный дюйм и, таким образом, может использоваться со сталью с аналогичной прочностью на растяжение.

- Сварочный ток:

Некоторые сварочные электроды работают с переменным и постоянным током, тогда как другие работают только с одним. Проверьте четвертую цифру в названии электрода, чтобы узнать, какой ток он может использовать. На этом рисунке отображается соответствующий сварочный ток, а также тип покрытия.

Различные покрытия, используемые в сварочных прутьях:Поскольку каждый тип электродного покрытия имеет различные качества, химический состав каждого покрытия приводит к различным свойствам. Существует множество различных покрытий, поэтому следует изучить наилучшее использование каждого типа покрытия, прежде чем решить, какое из них лучше всего подходит для конкретного проекта.

- Целлюлозное покрытие

Около 1/3 этих покрытий состоит из целлюлозы, а 2/3 – из других органических соединений.

Вещество распадается на три разных газа: водород, монооксид углерода и диоксид углерода, под воздействием сварочной дуги, усиливая угол в процессе.

Вещество распадается на три разных газа: водород, монооксид углерода и диоксид углерода, под воздействием сварочной дуги, усиливая угол в процессе.

В результате он позволяет току проникать в металл глубже, создавая более прочные сварные швы. Кроме того, он создает газовый барьер, защищающий сварочную ванну от загрязнений. Они входят в различные химические комбинации с особыми качествами и лучшим использованием.

- Минеральное покрытие

Минеральные покрытия оставляют шлак поверх металла, используемого для сварки. У шлака есть применение, несмотря на то, что он кажется надоедливым побочным эффектом. По сравнению с электродом, покрытым целлюлозой, шлак электрода с минеральным покрытием остывает гораздо медленнее. Это дает загрязнениям время осесть на поверхности металла, защищая структурную целостность сварного шва.

- Смесь обоих

Учитывая, что он сочетает в себе лучшие качества химикатов, целлюлозы и минералов, он является предпочтительным вариантом среди производителей.

Химическое разнообразие этих покрытий дает несколько важных преимуществ благодаря небольшому количеству компонентов и большему количеству элементов. Защита сварных швов от шлака и защитного газа может быть очень полезной, особенно при работе с непостоянными основными металлами.

Химическое разнообразие этих покрытий дает несколько важных преимуществ благодаря небольшому количеству компонентов и большему количеству элементов. Защита сварных швов от шлака и защитного газа может быть очень полезной, особенно при работе с непостоянными основными металлами.

Используется металлическая проволока. Он закупается у поставщика металлической проволоки с низким содержанием углерода и кремния. Эти проволоки исследуют в составе и при необходимости подвергают термообработке для повышения пластичности металла.

- Формование металлов:

При протягивании проволоки через волочильные штампы в процессе формовки металла поперечное сечение проволоки уменьшается. Затем эти металлические проволоки удаляются и формируются в определенные размеры в соответствии со спецификациями с использованием оборудования для формовки металла. Эти металлические стержни часто бывают размером 2,5, 3,15, 4 и 5 мм.

- Сухая смесь:

Сухая смесь содержит химический состав флюса, который будет нанесен на металлический стержень. Целлюлоза, слюда, диоксид титана, низкоуглеродистый ферромарганец, полевой шпат и другие химические вещества составляют большую часть химического состава. Эти ингредиенты тщательно взвешивают перед приготовлением, а затем добавляют в сухой миксер для создания однородной смеси.

- Влажная смесь:

Силикат калия взвешивают и добавляют для получения влажной смеси из сухой смеси. Это служит связующим агентом смеси. Влажная смесь собирается и загружается в гидравлический пресс для изготовления брикетов. Затем эти брикеты подаются в флюсовый цилиндр экструдера.

Экструзионный пресс наносит флюсовое покрытие на металлический стержень. Здесь проволока подается из проволочного магазина, а флюс подается через цилиндр под давлением. Металлическая проволока последовательно подается из механизма подачи проволоки в процессе экструзии. Он тщательно покрыт флюсом с помощью механизма сопла или матрицы, который хорошо интегрируется с экструзионным прессом. Чтобы убедиться, что сварочный стержень сформирован правильно, тестер эксцентриситета регулярно проверяет металлические стержни, покрытые флюсом.

Он тщательно покрыт флюсом с помощью механизма сопла или матрицы, который хорошо интегрируется с экструзионным прессом. Чтобы убедиться, что сварочный стержень сформирован правильно, тестер эксцентриситета регулярно проверяет металлические стержни, покрытые флюсом.

Стержни, не прошедшие испытание, собираются, и для удаления флюса используется зачистной стержень. Эти металлические стержни можно использовать еще раз в процедуре. Один конец сварочного стержня правильно зашлифован и используется для удержания его держателем во время сварки. Электроды, выходящие из пресса, с помощью конвейера зачищают, чтобы поверхность была более гладкой. Через некоторое время эти сварочные прутки подаются в печь для соответствующей сушки после сбора в лотке для сушки на воздухе.

Сварочные электроды помещаются в лоток и загружаются в печь для запекания. Основной целью запекания является снижение содержания влаги, а время запекания зависит от размера электрода. Для правильной работы сварочного электрода рекомендуется, чтобы содержание влаги не превышало 4%.

Требуются вольфрамовые неплавящиеся электроды. Способ сваривания может быть любым: мануальным, автоматическим или полуавтоматическим.

Требуются вольфрамовые неплавящиеся электроды. Способ сваривания может быть любым: мануальным, автоматическим или полуавтоматическим. Универсальный расходник с основным покрытием, который отлично зарекомендовал себя в работе с низколегированной и специальной сталью. Допускается любое положение электрода. Необходим источник постоянного тока, подключение – с обратно полярностью;

Универсальный расходник с основным покрытием, который отлично зарекомендовал себя в работе с низколегированной и специальной сталью. Допускается любое положение электрода. Необходим источник постоянного тока, подключение – с обратно полярностью; Универсальный расходный материал с небольшим содержанием углерода. Обладают рудно-кислой обмазкой; легким розжигом, формируют ровный приятный шов. Работают от сети переменного или постоянного тока с прямой полярностью. Относительно поверхности можно размещать в любом положении, за исключением вертикального по направлению сверху вниз;

Универсальный расходный материал с небольшим содержанием углерода. Обладают рудно-кислой обмазкой; легким розжигом, формируют ровный приятный шов. Работают от сети переменного или постоянного тока с прямой полярностью. Относительно поверхности можно размещать в любом положении, за исключением вертикального по направлению сверху вниз; 30. Универсальный продукт, который показывает отличные результаты при сварке любых марок нержавеющей стали.

30. Универсальный продукт, который показывает отличные результаты при сварке любых марок нержавеющей стали. Материал становится более хрупким.

Материал становится более хрупким. Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент.

Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент. Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической. Отсюда и название.

Отсюда и название. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

В дополнение к стабилизации электрической дуги стержни с легким покрытием производят меньше шлака, чем стержни со средним или толстым покрытием. Стержни со светлым покрытием не подходят для металлов с высоким уровнем загрязнения, которые нуждаются в защитном флюсе, поскольку они имеют коэффициент покрытия 1,25.

В дополнение к стабилизации электрической дуги стержни с легким покрытием производят меньше шлака, чем стержни со средним или толстым покрытием. Стержни со светлым покрытием не подходят для металлов с высоким уровнем загрязнения, которые нуждаются в защитном флюсе, поскольку они имеют коэффициент покрытия 1,25. Когда покрытие обжигается в сварочной ванне, образуется эффективный защитный газ для защиты сварного шва. Для изготовления удилищ используются три различных материала: целлюлоза, минералы и смесь целлюлозы и минералов.

Когда покрытие обжигается в сварочной ванне, образуется эффективный защитный газ для защиты сварного шва. Для изготовления удилищ используются три различных материала: целлюлоза, минералы и смесь целлюлозы и минералов.