Как добиться красивого шва при сварке электродами

Содержание статьи:

Как добиться красивого шва при сварке электродамиНачинающим сварщикам лучше не осваивать сразу сложные стыки. На первых порах важно закрепить базовые знания, но еще гораздо важнее научиться контролировать электрод.

Здесь важно все: и равномерная скорость перемещения электрода, и удержание короткой сварочной дуги, поскольку на длинной дуге металл практически не варят. Также неплохо было бы научиться поджигать электрод сразу, с одного тычка.

Конечно же, на всё это нужно время. Чем больше начинающий сварщик будет варить, тем быстрей придёт опыт и осознание самой сварки, того, что происходит под маской.

Как добиться красивого шва при сварке электродами

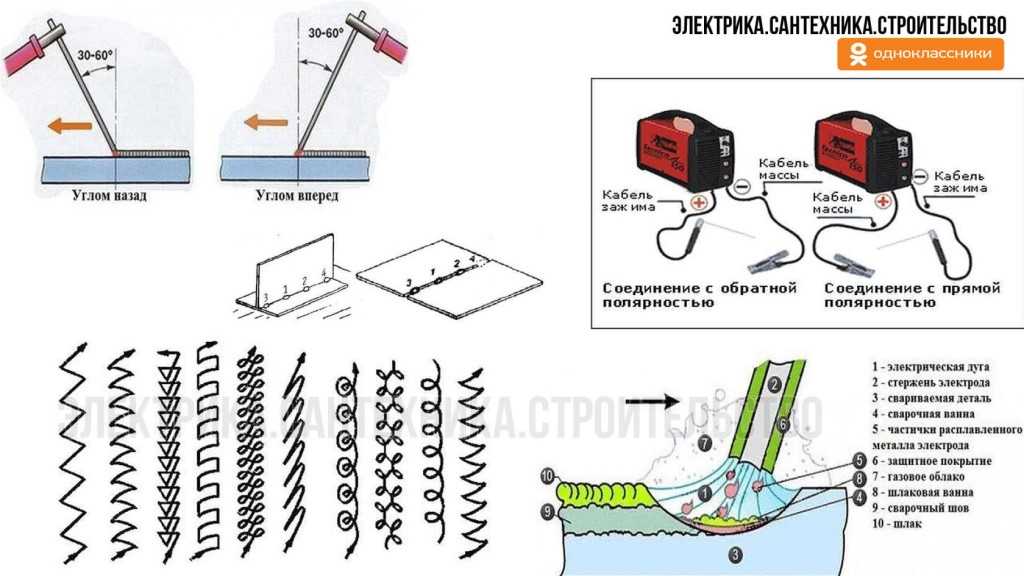

Добиваться получения красивого шва начинающему сварщику лучше всего при сварке швов в нижнем положении. Учиться варить нужно именно горизонтальные швы, выдерживая правильный угол наклона электрода по отношению к поверхности металла, в пределах 40-60 градусов.

Не следует держать электрод вертикально поверхности заготовки. Такая техника практикуется, но не в начале обучения.

При сварке электродом нужно следить за тем, чтобы сварочная дуга, а это расстояние между металлом и кончиком электрода, было очень маленьким, всего 2-3 мм. На первых порах такое небольшое расстояние может быть совсем незаметным, но это только в начале.

Со временем всё станет на свои места, а пока, можно просто втыкать электрод в металл, выдерживая дугу как можно меньше. Если сварка происходит инвертором, то такая замечательная функция как «Антиприлипание» не позволит электроду прилипнуть к металлу.

Электроды для обучения

Начинающему сварщику проще всего варить рутиловыми электродами. Такие электроды хорошо поджигаются повторно, они не столь требовательные к подготовке металла. Варить рутиловыми электродами можно абсолютно в любом положении.

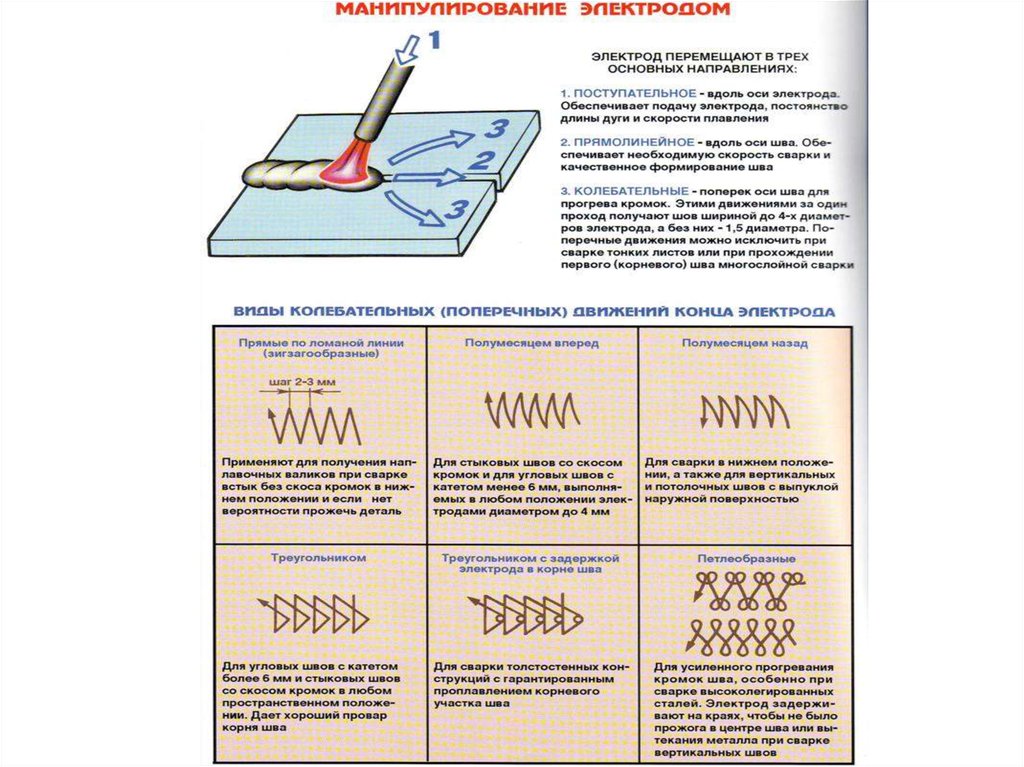

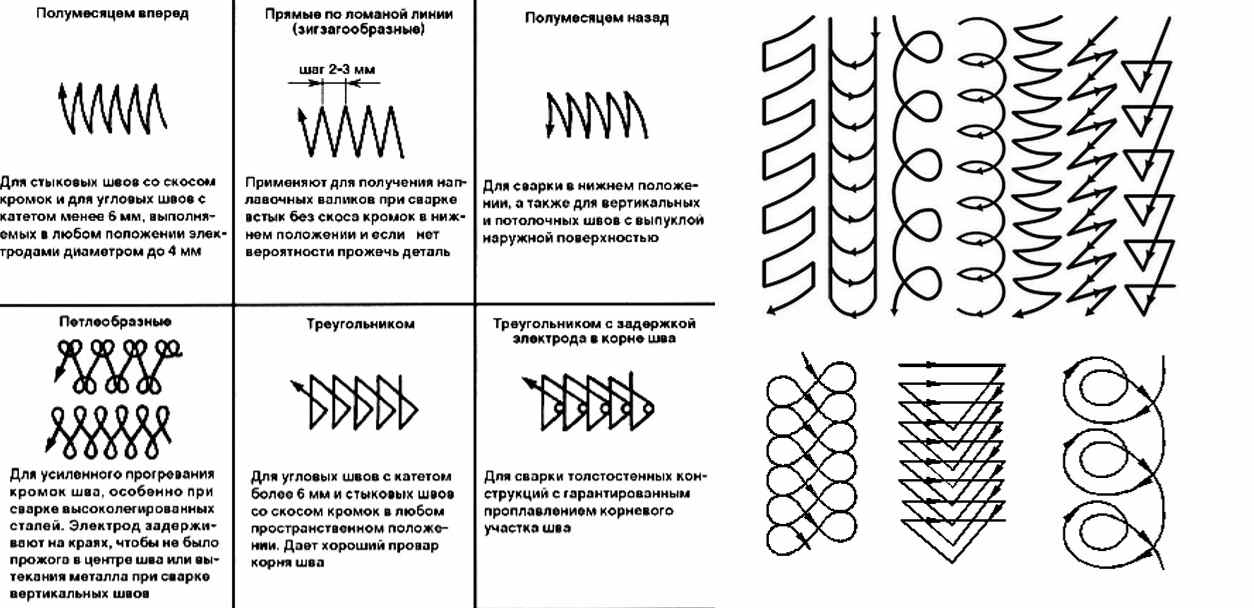

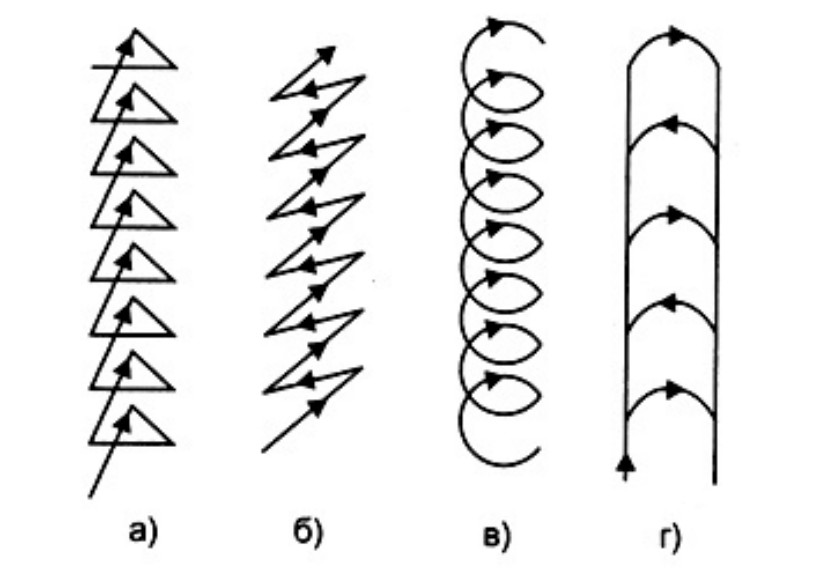

Начинать варить шов следует с движения электродом «на себя», и, пока что, без каких-либо колебательных движений в стороны. На первом этапе обучения сварки важно научиться удерживать дугу, и, конечно же, отличать шлак от металла.

На первом этапе обучения сварки важно научиться удерживать дугу, и, конечно же, отличать шлак от металла.

Шлак имеет темный цвет в отличие от раскалённого металла ярко желтого цвета. Металл сразу же оседает, в то время как темный шлак переливается по его краям, образуя собой контуры. Кроме этого, температура застывания шлака ниже, чем у металла.

Как варить, углом назад или вперед

Принципиальной разницы, как варить, углом назад или вперед нет, однако отличия все же имеются. Когда электрод ведётся углом вперед, то металл имеет больший провар, заметно увеличивается скорость сварки и ширина валика.

Валик при сварке углом вперед получается достаточно гладким и широким. При сварке углом назад, образуется высокий валик, а сварной шов имеет шероховатость.

Существует два типа сварных швов — основной и облицовочный. Задачей создания основного шва является сплавления кромок металла, а облицовочного, сокрытие всех видимых дефектов, таких как подрезы, непровары и т. д.

д.

Поделиться в соцсетях

Виды сварочных швов – Бобёр.ру

аппарат сварочный

электроды

железные трубы

металл

перчатки

маска защитная

Опытный сварщик расскажет обо всех тонкостях работы с разными видами швов, а также покажет, какой из них применить в каждом конкретном случае.

В процессе сварки самое главное получить качественный и прочный шов. Швы бывают горизонтальные, вертикальные и потолочные (для деталей, которые необходимо сваривать на большой высоте). По расположению детали швы бывают простые стыковые либо угловые (детали стыкуются под углом друг к другу).

Горизонтальный стыковой шов

Такой шов выполнять проще всего: двигайте электрод как к себе, так и от себя. На прочности шва это не отражается, но есть небольшое различие в его аккуратности.

Уберите шлак со швов при помощи молотка.

Шов, сделанный к себе, получается неровным и прерывистым, хотя достаточно глубоким. Такой шов больше подходит для соединения толстостенных заготовок: уголков, швеллеров и толстостенных труб.

Такой шов больше подходит для соединения толстостенных заготовок: уголков, швеллеров и толстостенных труб.

Шов, сделанный от себя, получается более широким и ровным, а при последующем шлифовании место шва будет выглядеть красиво. Такой шов удобен для выполнения стыковых соединений тонких металлов, например, профильных труб, когда возникает опасность их прожигания.

Угловой сварочный шов

При выполнении данного шва заготовки расположены под углом друг к другу. Обратите внимание, что электрод должен равномерно прогревать как нижнюю, так и верхнюю детали, иначе соединение будет непрочным. Если соблюдать это условие, шов получается прочный и аккуратный.

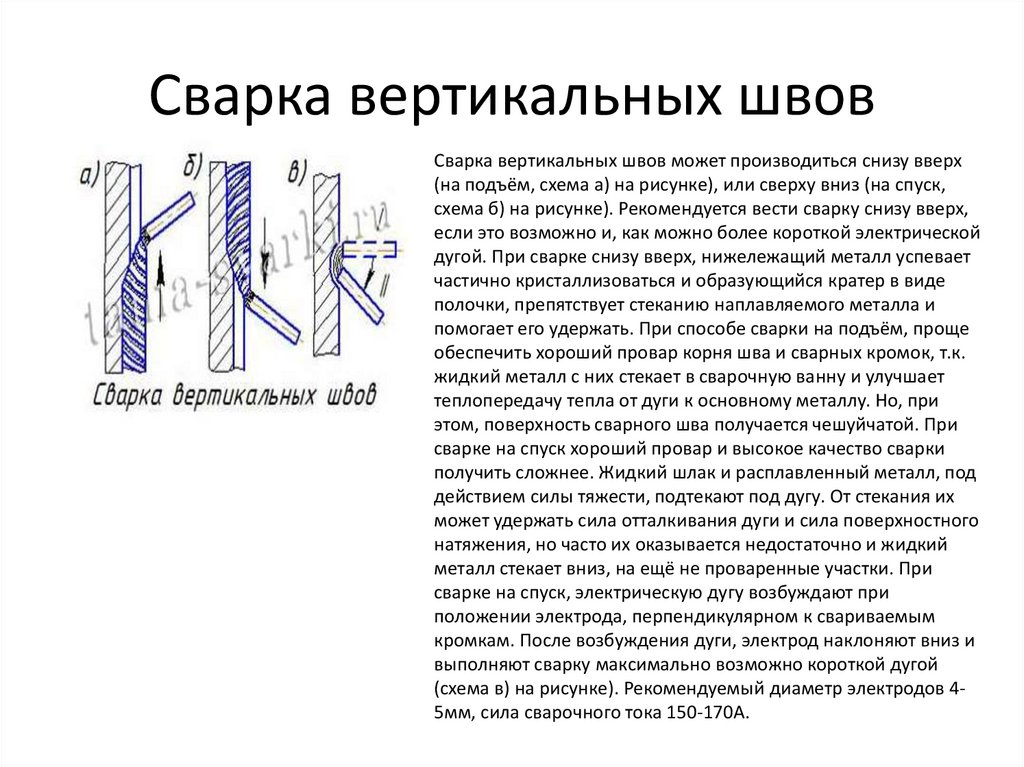

Вертикальный сварочный шов

Такой шов можно выполнять как снизу вверх, так и сверху вниз. На прочности это не отражается, но влияет на внешний вид швов.

При сварке снизу вверх металл из зоны расплава стекает вниз, образуя не очень красивые натёки. Такой шов удобно применять, когда заготовки подогнаны плохо (есть щель).

При сварке сверху вниз натёков не будет, а шов будет выглядеть более аккуратно.

Потолочный сварочный шов

Данный шов сложен в выполнении, поскольку во время сварки металл под действием силы тяжести будет падать вниз. Вот почему такой шов нужно выполнять прерывистыми движениями, стараясь равномерно прогревать обе заготовки. Этот шов сложен тем, что при его выполнении сварщик работает на возвышении, высоко подняв руки, и находится при этом под струями расплавленного металла и шлака. Поэтому при его выполнении тщательнее соблюдайте правила безопасности.

Читайте по теме:

- Сварка плавящимся электродом

- Как заварить зазор в профильной трубе

- Как избежать термической деформации заготовки во время сварочных работ

Практические советы по сварке: заточка вольфрамовых электродов

5 важных советов по правильной заточке электродов для сварки ВИГ

Великолепные сварные швы можно получить с помощью сварки ВИГ. Не только правильный выбор вольфрамового электрода влияет на внешний вид и качество результата сварки. То, КАК затачивается электрод для сварки TIG, также оказывает огромное влияние на качество сварного шва. В этом блоге мы хотели бы показать вам, как правильно затачивать вольфрамовые электроды, чтобы этот важный сварочный аксессуар для горелки TIG мог раскрыть весь свой потенциал.

Не только правильный выбор вольфрамового электрода влияет на внешний вид и качество результата сварки. То, КАК затачивается электрод для сварки TIG, также оказывает огромное влияние на качество сварного шва. В этом блоге мы хотели бы показать вам, как правильно затачивать вольфрамовые электроды, чтобы этот важный сварочный аксессуар для горелки TIG мог раскрыть весь свой потенциал.

В основном практикуется, но неправильно – Это неправильный способ заточки вольфрамовых электродов!

Нестабильная дуга, плохое зажигание… звучит знакомо?

Вы все настроили, в последний раз проверили соединения и настройки на сварочном аппарате и начали процесс сварки. Вроде бы все требования к хорошо идущему шву соблюдены, но дуга зажигается плохо или беспокойно. Что это может быть? Возможно, подача газа не оптимальна? Если вы можете это исключить, лучше присмотреться к своему электроду для сварки TIG. Если он затупился и поэтому изношен или даже выглядит пористым, его необходимо заточить. Возможно, вы только что заточили электрод для сварки TIG, и проблема с плохо зажигаемой или нестабильной дугой связана с неправильно заточенным сварочным электродом.

Возможно, вы только что заточили электрод для сварки TIG, и проблема с плохо зажигаемой или нестабильной дугой связана с неправильно заточенным сварочным электродом.

Зачем нужно затачивать вольфрамовые электроды?

Вольфрамовый электрод является так называемым неплавящимся электродом, но в процессе эксплуатации он также меняет свои свойства, обусловленные добавлением легирующих элементов, и форму. Если быть точным: наверху, где становится жарко.

Легирующие элементы и их задачи – небольшой экскурс

Распространенными легирующими элементами являются оксиды тория, лантана, церия и циркония. Одной из их задач является облегчение выброса электродов из вольфрамового электрода, потому что это означает большую энергию дуги, более эффективную сварку и часто даже более высокую скорость сварки. Поскольку электрод для сварки TIG может достигать температуры до 3000 ° C в процессе и даже выше на конце, температура плавления вольфрама превышена. Как уже упоминалось, высокие температуры означают хорошую эмиссию электродов, но это также означает, что удаляется больше материала. Добавленные легирующие элементы или оксиды также приводят к снижению температуры, необходимой для эмиссии, и таким образом уменьшают износ вольфрамового электрода. Подробнее о свойствах различных легирующих элементов можно прочитать в нашем блоге «Практические советы по сварке: вольфрамовые электроды».

Как уже упоминалось, высокие температуры означают хорошую эмиссию электродов, но это также означает, что удаляется больше материала. Добавленные легирующие элементы или оксиды также приводят к снижению температуры, необходимой для эмиссии, и таким образом уменьшают износ вольфрамового электрода. Подробнее о свойствах различных легирующих элементов можно прочитать в нашем блоге «Практические советы по сварке: вольфрамовые электроды».

Чем больше используется электрод для сварки ВИГ, тем больше выделяется легирующих элементов, что означает, например, что вольфрамовый электрод плохо зажигается или дуга становится нестабильной. Это также можно узнать по тому факту, что кончик электрода становится пористым и открытым, что ясно иллюстрирует следующий рисунок.

На этом рисунке показано сильное так называемое истощение оксида лантана на кончике использованного вольфрамового электрода (WL 20). Источник: Андреас Эндеманн, Weldstone Components GmbH

Итак, если вы хотите, чтобы ваш вольфрамовый электрод прослужил долго, вы должны знать, что легирующий элемент медленно испаряется с кончика сварочного электрода TIG. При вымывании или испарении легирующего элемента легирование из сердцевины электрода также медленнее диффундирует к острию. Таким образом, идеально иметь вольфрамовый электрод, добавленные оксиды которого сохраняются как можно дольше. Например, вольфрамовый электрод E3® от ABICOR BINZEL с добавлением редкоземельных элементов значительно более стабилен, чем электрод с оксидом церия, который сравнительно быстро испаряется. Со сварочным электродом E3® вы будете счастливы дольше, и вам нужно только затачивать вольфрамовый электрод со значительно более длительными интервалами.

При вымывании или испарении легирующего элемента легирование из сердцевины электрода также медленнее диффундирует к острию. Таким образом, идеально иметь вольфрамовый электрод, добавленные оксиды которого сохраняются как можно дольше. Например, вольфрамовый электрод E3® от ABICOR BINZEL с добавлением редкоземельных элементов значительно более стабилен, чем электрод с оксидом церия, который сравнительно быстро испаряется. Со сварочным электродом E3® вы будете счастливы дольше, и вам нужно только затачивать вольфрамовый электрод со значительно более длительными интервалами.

Явление, которое также можно наблюдать на вольфрамовых электродах, — это так называемое образование короны. Возможно, вы также видели, как много маленьких пиков образовалось вокруг заостренного кончика электрода. Можно было бы предположить, что это как-то связано со свойствами вольфрама, но это не имеет к нему никакого отношения. Скорее это последствия окисления кислородом, возгонки – т.е. е. фазовый переход из твердого состояния в газообразное – и последующую диссоциацию (разделение химического соединения на две и более молекулы) образующихся оксидов. Затачивая вольфрамовые электроды, эти кольца материала можно снова без проблем удалить.

Затачивая вольфрамовые электроды, эти кольца материала можно снова без проблем удалить.

Поэтому заточка вольфрамовых электродов необходима для достижения наилучших результатов сварки!

Однако при заточке вольфрамового электрода необходимо соблюдать несколько важных правил. Мы собрали их для вас здесь.

5 советов, как правильно заточить вольфрамовые электроды

1. Будьте осторожны со сломанным или защемленным наконечником электрода

Если вы посмотрите на наконечник вольфрамового электрода, сильно увеличенный, вы можете четко увидеть так называемый размер зерна в материале , для которого характерны светлые и темные участки. Каждая граница от одной области до другой представляет собой границу зерна. Вольфрамовые электроды имеют слабое место при механическом воздействии вдоль границы зерна. Это означает: Защемленный или изношенный электрод для сварки ВИГ ослаблен на границах зерен. Если это теперь заточить, происходит нечто подобное, что, образно говоря, известно из заточки карандаша тупой точилкой: материал плохо рвется.

Тепло во время сварки может привести к образованию трещин на вершине, если граница зерна повреждена. При шлифовке вольфрамового электрода нужно действовать очень осторожно, чтобы не повредить границу зерна. Давление для заточки также должно быть легким. Если давление слишком велико, накапливается тепло, которое, в свою очередь, может повредить границу зерна.

2. Никогда не затачивайте электрод для сварки ВИГ вручную

Угловая шлифовальная машина, точильный камень или абразивная швабра – существуют самые рискованные способы ручной заточки вольфрамовых электродов. Ни в коем случае не пытайтесь затачивать вольфрамовый электрод от руки! Для хорошего результата сварки наконечник должен быть концентричным, а поверхность заточки гладкой. Даже при очень устойчивом ручном управлении вы никогда не получите идеальный разрез вольфрамовым электродом. И это особенно важно, когда сварной шов более требователен. Кроме того, ручное шлифование никогда не бывает точно таким же во второй раз. Тем не менее, воспроизводимые параметры являются основой и конечным пунктом для стабильно хороших соотв. высокое качество.

Тем не менее, воспроизводимые параметры являются основой и конечным пунктом для стабильно хороших соотв. высокое качество.

3. Правильное направление заточки вольфрамовых электродов: аксиальное вместо радиального

При заточке электрода для сварки ВИГ решающее значение имеет направление заточки: Если заточка поперечная, т.е. е. радиально к сварочному электроду образуется широкий конус дуги. В этом случае глубина проникновения меньше, что в результате приводит к ошибкам привязки корней, например, в случае двутаврового соединения. Если, с другой стороны, разрез продольный к электроду, т.е. е. в осевом направлении дуга более сфокусирована, обеспечивает более глубокое проплавление и, таким образом, облегчает сварщику подачу энергии с высокой точностью.

Существует эмпирическое правило: кончик вольфрамового электрода должен быть вдвое длиннее его диаметра.

4. Заточка под правильным углом

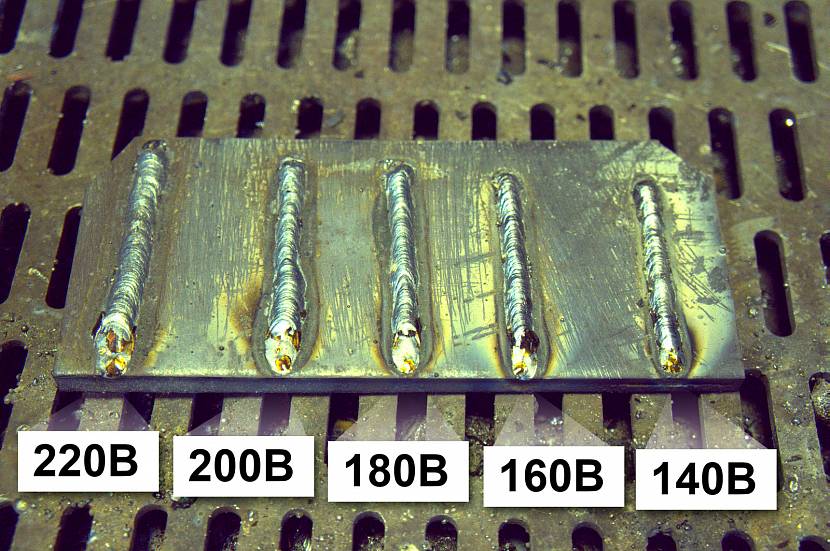

Вы получите наилучший результат сварки при правильном угле заточки. Чем острее электрод для сварки TIG заточен, тем более точным и узким будет проплавление. Однако в то же время нагрузка на кончик электрода чрезвычайно высока, что, в свою очередь, ограничивает срок его службы. При крайнем пике, например, 30°, вольфрам может попасть в сварочную ванну и затем загрязнить ее. Если, с другой стороны, вольфрамовый электрод имеет тупое острие и вы свариваете им тот же сварочный ток, что и заостренным электродом, то проплавление будет более широким и менее сфокусированным. Мы рекомендуем угол заточки 60° для электродов для сварки TIG, чтобы добиться наилучших результатов сварки.

Чем острее электрод для сварки TIG заточен, тем более точным и узким будет проплавление. Однако в то же время нагрузка на кончик электрода чрезвычайно высока, что, в свою очередь, ограничивает срок его службы. При крайнем пике, например, 30°, вольфрам может попасть в сварочную ванну и затем загрязнить ее. Если, с другой стороны, вольфрамовый электрод имеет тупое острие и вы свариваете им тот же сварочный ток, что и заостренным электродом, то проплавление будет более широким и менее сфокусированным. Мы рекомендуем угол заточки 60° для электродов для сварки TIG, чтобы добиться наилучших результатов сварки.

5. Выровняйте кончик электрода после заточки

Мы рекомендуем вам выровнять или затупить кончик вольфрамового электрода после заточки. Ориентир для этого составляет ок. десять процентов от диаметра электрода – электрод диаметром 1,6 мм имеет тупой конец ок. 0,15 мм. Уплощенный наконечник положительно влияет на выход электрода, поскольку предотвращает выпадение частиц из наконечника вольфрамового электрода. Кроме того, плоское шлифование поверхности наконечника снижает нагрузку на электрод и, таким образом, продлевает срок службы этой изнашиваемой детали.

Кроме того, плоское шлифование поверхности наконечника снижает нагрузку на электрод и, таким образом, продлевает срок службы этой изнашиваемой детали.

Заточка электрода при сварке переменным током

При сварке переменным током затачивание вольфрамового электрода происходит по-другому: сварочный электрод не заостряется, а затачивается до плоского состояния, чтобы можно было сформировать сферический колпачок. Эту сферическую форму легче создать, если с электрода снять фаску или отшлифовать под углом 45°. Если вы заметите, что при использовании легированного вольфрамового электрода, такого как E3 ® , он плохо воспламеняется из-за истощения легирующих элементов, вы укорачиваете сварочный электрод по крайней мере на длину цоколя и делаете на нем фаску, как указано выше. в начале. Небольшой совет, чтобы получить хороший калот: держите горелку одной рукой и зажигайте дугу, а другой рукой кратковременно увеличивайте ток в источнике питания… и есть калот на 1 А.

Если вы заметили, что калот значительно больше диаметра электрода, то сварочный ток слишком велик для этого электрода и вам следует использовать следующий больший диаметр.

Образование калотта с различным усилением (сварка переменного тока)

Слишком низкий коррект слишком высокий

Давайте спустимся к нему: какое устройство лучше всего подходит для заостренных электродов?

Точильный камень, угловая шлифовальная машина, абразивная швабра … лучше не использовать эти приспособления для заточки вольфрамовых электродов. Хотя ручная заточка с такими помощниками очень распространена и может быть достаточной для небольших мастерских, мы рекомендуем заточку электрода на шлифовальном станке для вольфрамовых электродов. Для этого на рынке есть хорошие устройства, в которые определенно стоит инвестировать, если вы хотите добиться наилучших результатов сварки.

Автоматические устройства для заточки электродов TIG доступны как устройства для сухого шлифования, так и устройства для мокрого шлифования. Если вам приходится очень часто затачивать вольфрамовые электроды, рекомендуется мокрая шлифовальная машина, поскольку она также охлаждает. Из-за трения на шлифовальном круге во время процесса шлифования на сухих шлифовальных станках разлетаются мелкие искры, что не является проблемой, если шлифование не так часто. Сама заточка вольфрамового электрода выполняется в несколько простых шагов и является безопасным делом – в том числе и с точки зрения здоровья, поскольку шлифовальная пыль впитывается в устройство и не попадает в дыхательные пути сварщика.

Если вам приходится очень часто затачивать вольфрамовые электроды, рекомендуется мокрая шлифовальная машина, поскольку она также охлаждает. Из-за трения на шлифовальном круге во время процесса шлифования на сухих шлифовальных станках разлетаются мелкие искры, что не является проблемой, если шлифование не так часто. Сама заточка вольфрамового электрода выполняется в несколько простых шагов и является безопасным делом – в том числе и с точки зрения здоровья, поскольку шлифовальная пыль впитывается в устройство и не попадает в дыхательные пути сварщика.

Мы покажем вам, как заточить электрод на сухой шлифовальной машине за 5 простых шагов.

Как заточить вольфрамовые электроды за 5 шагов

1. Зажмите электрод для сварки ВИГ в зажимном устройстве, встроенном в шлифовальный станок, и подготовьте его к заточке.

2. Установите угол заточки.

3. Включите прибор, вставьте вольфрамовый электрод в кофемолку и удерживайте его.

4. В процессе шлифовки регулярно поворачивайте электрод для сварки ВИГ до тех пор, пока не перестанет ощущаться или слышаться сопротивление.

5. Снимите сварочный электрод и проверьте результат. Чем острее вольфрамовый электрод, тем сфокусированнее и глубже проплавление.

Как видите, заточка вольфрамовых электродов оказывает существенное влияние на процесс сварки и результат сварки. Что вы уже испытали или каковы ваши впечатления от шлифовки электродов TIG? Пожалуйста, дайте нам знать здесь.

Если вы хотите узнать больше об электродах для сварки TIG, получите дополнительную информацию об этом важном аксессуаре для сварки здесь.

Удачной сварки!

Для получения регулярных обновлений по другим интересным темам из сварочной отрасли подпишитесь на наши новости:

Анализ 7 распространенных проблем при сварке электродами

Использование надлежащей техники и соблюдение некоторых передовых методов могут помочь вам улучшить свои навыки дуговой сварки в среде защитного газа (SMAW). Но как бы вы ни были дотошны, иногда вы все равно можете столкнуться с проблемами.

Знание того, как быстро выявлять и устранять распространенные проблемы SMAW, может сократить ненужное время простоя, что особенно важно, поскольку этот процесс уже относительно медленный по сравнению с проводными процессами. Любое сэкономленное время может помочь повысить производительность и уменьшить разочарование.

Рассмотрите эти семь распространенных проблем с SMAW и их решения, которые помогут вам на этом пути.

Проблема № 1: Брызги

Двумя наиболее распространенными причинами брызг при сварке являются сварка со слишком большой длиной дуги и сварка на грязной поверхности. Слишком большая длина дуги может привести к образованию шарика на конце электрода. Разбрызгивание происходит, когда этот шар отделяется и падает в лужу. Кроме того, отсутствие очистки основного материала может привести к загрязнению сварного шва, что также приводит к разбрызгиванию.

Кроме того, отсутствие очистки основного материала может привести к загрязнению сварного шва, что также приводит к разбрызгиванию.

Брызги также могут возникать из-за слишком высокого сварочного тока; удар дуги; или при сварке мокрым, грязным или поврежденным электродом.

Если вы часто имеете дело с брызгами, попробуйте отрегулировать сварочный ток и поддерживать правильную длину дуги. Обязательно очистите основной материал перед сваркой и следуйте рекомендациям производителя присадочного металла по хранению и восстановлению в печи, чтобы предотвратить попадание влаги на электрод.

Проблема №2: Пористость

Начало сварки с грязным основным материалом также является частой причиной пористости. Масло, жир, влага, ржавчина или прокатная окалина на металле могут загрязнить сварной шов. Правильная очистка основного материала перед сваркой и правильное хранение сварочных электродов могут помочь предотвратить это.

Пористость также может быть вызвана слишком длинной или короткой дугой, поэтому важно поддерживать правильную длину дуги. Слишком длинная дуга означает, что вы не достигаете точки, в которой защитная атмосфера защищает сварной шов. Рекомендуемая длина дуги зависит от диаметра электрода. В паспортах сварных швов часто указывается рекомендуемая длина — обычно не более диаметра жилы проволоки.

Слишком длинная дуга означает, что вы не достигаете точки, в которой защитная атмосфера защищает сварной шов. Рекомендуемая длина дуги зависит от диаметра электрода. В паспортах сварных швов часто указывается рекомендуемая длина — обычно не более диаметра жилы проволоки.

Кроме того, слишком высокий сварочный ток приводит к замерзанию сварочной ванны до выхода газа, что приводит к пористости. Использование слишком высокой скорости движения может вызвать аналогичные проблемы, потому что вы, по сути, опережаете свой запас газа. Соответственно отрегулируйте скорость.

Проблема № 3: Непровар или плохое проплавление

Непровар возникает при отсутствии сплавления между металлом шва и поверхностью основного материала. Плохое проплавление похоже на то, что валик сварного шва не полностью пронизывает всю толщину основного материала или не полностью проникает в пятку сварного шва.

И то, и другое может произойти, когда сварочный ток установлен слишком низким и не обеспечивает достаточной силы тока, чтобы действительно проникнуть в соединение, или когда соединение спроектировано плохо, или когда подготовка соединения выполнена неправильно.

Недостаточное проваривание или плохое проплавление происходит, когда скорость вашего перемещения слишком высока, если ваш электрод слишком велик для соединения, если вы используете неправильный тип электрода или если ваш электрод находится под неправильным углом.

Для решения проблем, связанных как с непроваром, так и с плохим проплавлением, уменьшите скорость перемещения и увеличьте сварочный ток. Кроме того, убедитесь, что конструкция сварного шва обеспечивает доступ электрода ко всем поверхностям внутри соединения. Также может помочь использование электрода меньшего диаметра.

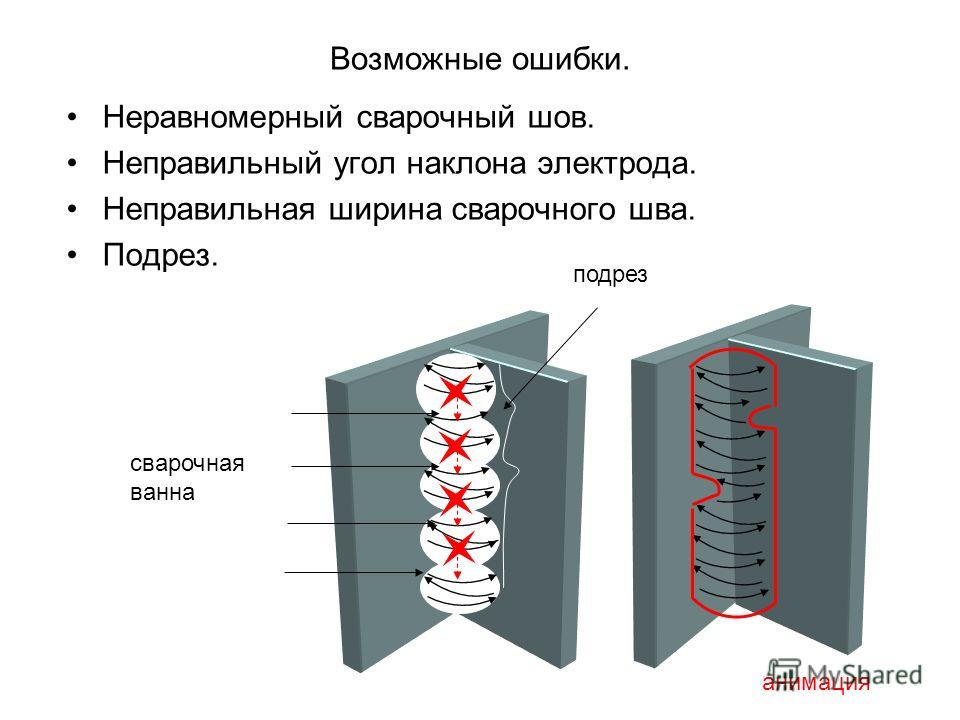

Проблема № 4: Подрез

Подрез — когда шов не заполнен должным образом — приводит к образованию канавки или эродированному участку.

Использование слишком высокого сварочного тока или слишком высокой скорости перемещения является распространенной причиной подреза. Слишком высокая скорость перемещения означает, что вы не остаетесь в положении достаточно долго, чтобы правильно заполнить косяк. Дуговой разряд и неправильное обращение с электродом также могут привести к подрезу.

Дуговой разряд и неправильное обращение с электродом также могут привести к подрезу.

Во избежание этого обязательно делайте паузы с каждой стороны сварного шва при использовании техники плетения. Кроме того, используйте правильный угол наклона электрода, уменьшите скорость перемещения и используйте сварочный ток, соответствующий размеру электрода и положению сварки.

Проблема № 5: Перехлест или переваривание

Перехлест возникает, когда расплавленный металл шва течет по поверхности основного материала и остывает без плавления. Обычно это вызвано низкой скоростью перемещения и слишком длительным нахождением в ванне, что приводит к заполнению шва большим количеством металла сварного шва, чем необходимо. Неправильный угол наклона электрода или использование слишком большого электрода также может привести к перекрытию.

Чтобы предотвратить это, увеличьте скорость движения и используйте правильные рабочие углы в соответствии с рекомендациями производителя присадочного металла. Кроме того, используйте небольшой электрод, чтобы предотвратить попадание слишком большого количества расплавленного металла в соединение.

Кроме того, используйте небольшой электрод, чтобы предотвратить попадание слишком большого количества расплавленного металла в соединение.

Проблема № 6: Дуговой разряд

Магнитный дуговой разряд возникает, когда во время сварки возникает несбалансированное магнитное поле или в детали или приспособлении присутствует чрезмерный магнетизм. Это может произойти в электрической системе, когда она намагничивается.

Дуговой разряд может произойти при сварке по направлению к зажиму заземления или от него. Чем ближе вы подходите к земле, тем больше будет блуждать дуга. Это называется продувкой обратной дугой. Прямой удар дуги возникает при наличии неуравновешенного магнитного поля при сварке вдали от земли.

Во избежание возникновения дуги измените положение заземляющего контакта на заготовке. Это также помогает уменьшить сварочный ток и длину дуги и использовать переменный ток.

Проблема № 7: Проблема с зажиганием дуги

Если вы только изучаете SMAW, часто возникают проблемы с прилипанием электрода к заготовке.