время и температура, в чем прокалить

Содержание статьи:

Правила прокалки электродов в домашних условиях: время и температура, в чем прокалитьЕсли вас интересуют вопросы о том, для чего сушат электроды, что такое прокалка электродов, и как прокалить электроды перед сваркой, то это статья предназначена для вас. От сухости электродов во многом зависит качество сварки.

Если электроды будут сырыми, то сварка не заладится с самого начала. Электрод будет то и дело прилипать к металлу, а сварочная дуга гаснуть и гореть нестабильно.

Чтобы этого не случилось нужно знать, как прокалить электроды в домашних условиях.

Правила прокалки электродов

Прокалка электродов сродни термической обработки. Процедура происходит под воздействием больших температур и путем медленного остывания. Цель одна — процентное снижение влаги в электродной обмазке.

Именно обмазка и впитывает влагу при неправильном хранении электродов. По этой причине хранить электроды нужно только в сухом месте. Также, не рекомендуется брать все электроды сразу, для осуществления сварочных работ, а только определенную их партию, которая будет израсходована за один раз.

Также, не рекомендуется брать все электроды сразу, для осуществления сварочных работ, а только определенную их партию, которая будет израсходована за один раз.

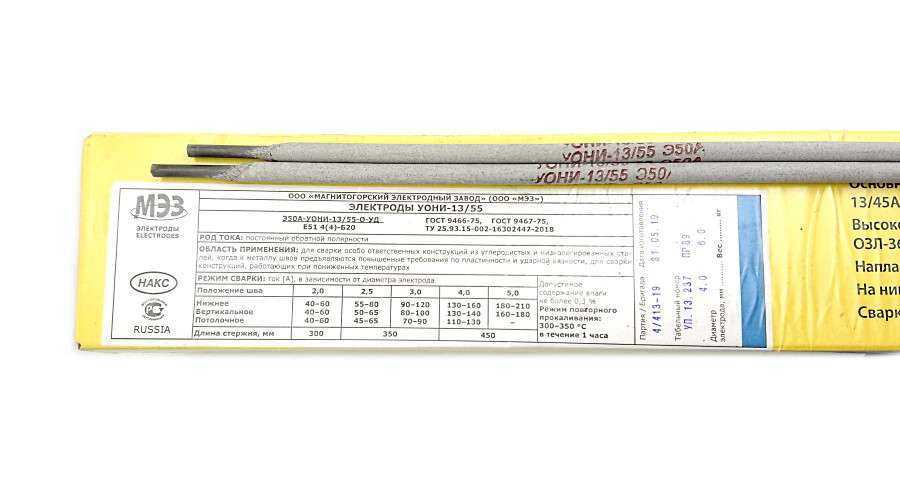

Правила прокаливания электродов включают в себя нужную температуру, время, и допустимое количество раз. Как правило, данные нюансы указываются производителем на пачке с электродами. Следует знать, что нельзя прокаливать электроды больше 3-х раз, поскольку это приведёт к их порче.

Внимание! Если прокаливать электроды больше трех раз, то это может стать причиной отслаивания обмазки электродов.

Время и температура прокалки электродов

Как было сказано выше, на сайте https://dugasvarka.ru/, время прокаливания электродов может быть различным, поскольку здесь всё зависит от марки электродов. Как правило, электроды прокаливают не больше двух часов, а некоторым маркам электродных стержней вполне хватит и получаса.

Что касается температуры прокаливания электродов, то она также указывается производителем на пачке с электродами. Электроды прокаливают при температуре 110-250 градусов. Время и температура прокалки электродов не зависят друг от друга.

Электроды прокаливают при температуре 110-250 градусов. Время и температура прокалки электродов не зависят друг от друга.

Где прокалить электроды в домашних условиях

В отличие от сушки электродов, которая может осуществляться прямо на батарее отопления, прокаливание делают в специальных печах и термопеналах. Однако если нужно прокалить электроды в домашних условиях, то это вполне можно сделать и в духовом шкафу. Главное чтобы он был электрическим, а не газовым.

Чтобы прокалить электроды в электрической духовке, необходимо загрузить стержни в печь и плотно закрыть дверцу. Затем потребуется выставить температуру духовки 110-250 градусов, и оставить прокаливаться электроды на 1-2 часа.

Если у кого-то нет старой электрической духовки, а новую для прокалки электродов использовать жалко, то прокалить электроды можно даже на костре. Для этих целей потребуется небольшой кусок металлической трубы, в которую можно было бы сложить электроды.

Металлическая труба будет играть роль контейнера, водрузив который в костер, можно будет тем самым добиться качественной прокалки электродов. При этом время прокаливания электродов на костре сохраняется приблизительно таким же самым, порядка 1-2 часов.

При этом время прокаливания электродов на костре сохраняется приблизительно таким же самым, порядка 1-2 часов.

Электроды АНО-36 – Все о сварке

На чтение: 2 минРубрика: Для углеродистых и низколегированных конструкционных сталей

Группа электродов

Для сварки углеродистых и низколегированных конструкционных сталей

Условное обозначение электродов

Э46-АНО-36-Ø-УД

Е 43 1 (3)-РЦ11

Назначение электродов АНО-36

| Параметр | Значение |

| Изделие | Ответственные конструкции |

| Материал | Углеродистые стали с временным сопротивлением до 450 МПа |

| Пространственное положение | Любое |

| Ток | Переменный, постоянный прямой и обратной полярности |

Характеристика электродов АНО-36

| Параметр | Значение |

| Покрытие | Рутил-целлюлозное |

| Тип | Э46 |

| Коэффициент наплавки | 8,5 г/А·ч |

| Производительность наплавки (для диаметра 4,0 мм) | 1,2 кг/ч |

| 1,7 кг |

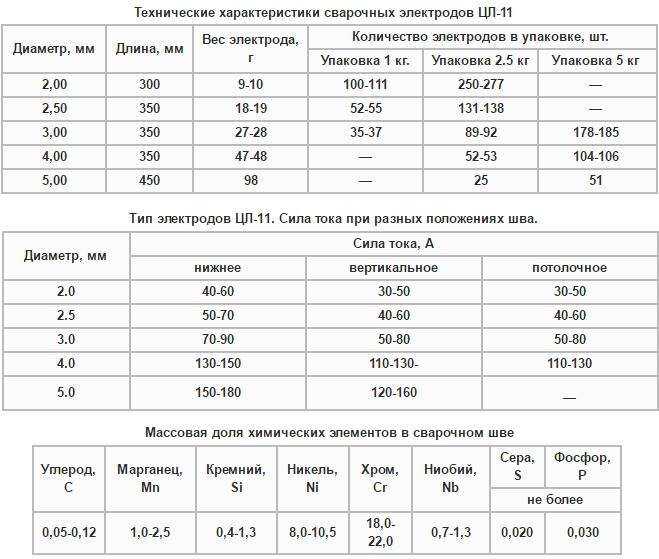

Геометрические размеры и сила тока при сварке

| Диаметр (мм) | Длина (мм) | Ток (А) | Среднее количество электродов в 1кг (шт) |

| 2,5 | 350 | 50-110 | 53 |

| 3,0 | 350 | 70-130 | 36 |

| 4,0 | 450 | 110-180 | 17 |

| 5,0 | 450 | 160-220 | 12 |

Типичные механические свойства металла шва

| Параметр | Значение |

| Временное сопротивление (МПа) | 490 |

| Предел текучести (МПа) | 390 |

| Относительное удлинение (%) | 26 |

| Ударная вязкость (Дж/см2) | 140 |

Типичный химический состав наплавленного металла (%)

| C | Mn | Si | S | P |

| 0,09 | 0,60 | 0,15 | 0,023 | 0,026 |

Особые свойства электродов АНО-36

- Легкое зажигание и высокая эластичность сварочной дуги

- Позволяют производить сварку по окисленной и влажной поверхности

- Хорошо подходят для сварки окрашенных и оцинкованных деталей

- Малое разбрызгивание

- Легкая отделимость шлаковой корки

- При монтажной сварке возможна работа во всех положениях без изменения сварочного тока

Технологические особенности сварки электродами АНО-36

- Допускается сварка удлиненной дугой

- При увлажнении покрытия необходима прокалка электродов перед сваркой: 140°С в течение 1 часа

Рейтинг

( Пока оценок нет )

0

Понравилась статья? Поделиться с друзьями:

Сварка высокоуглеродистых сталей

Высокоуглеродистые стали — это стали с содержанием углерода более 0,55 процента. Их очень трудно сваривать, потому что они склонны к растрескиванию, что является наиболее распространенной проблемой для углеродистых сталей. В процедуру сварки должны быть включены специальные меры, чтобы избежать образования твердой микроструктуры, которая является хрупкой и не обладает заданными свойствами.

Их очень трудно сваривать, потому что они склонны к растрескиванию, что является наиболее распространенной проблемой для углеродистых сталей. В процедуру сварки должны быть включены специальные меры, чтобы избежать образования твердой микроструктуры, которая является хрупкой и не обладает заданными свойствами.

Однако сварка высокоуглеродистой стали несложна, если только понять ее свойства и поведение и принять необходимые меры во время сварки. Эта статья предлагает несколько практических советов о том, что необходимо иметь в виду при работе с высокоуглеродистой сталью. Статья начинается с нескольких основных свойств HCS, затем переходит к его свариваемости, после чего следуют несколько рекомендаций для сварщиков по сварке HCS.

Чем высокоуглеродистая сталь отличается от низкоуглеродистой стали?

Появление

Характеристики

Использование

Трудности при сварке высокоуглеродистой стали

Крекинг

Размягчение основного металла

Как сварить высокоуглеродистую сталь?

Правильная процедура сварки

Использовать предварительный нагрев

Используйте электрод с низким содержанием водорода

Правый подвод тепла

Используйте несоответствующий присадочный металл, если это возможно

Избегайте глубокого проникновения

Обеспечьте чистоту

Отжиг перед сваркой

Наплавка

PWHT после сварки

Газокислородная сварка высокоуглеродистой стали

Пайка

Чем высокоуглеродистая сталь отличается от низкоуглеродистой стали?

Высокоуглеродистая сталь отличается от низкоуглеродистой стали по внешнему виду, свойствам и, конечно же, по назначению.

Внешний вид

Необработанная поверхность высокоуглеродистой стали имеет темно-серый цвет, похожий на другие стали. Поверхность излома образует поверхность белого цвета – белее, чем у низкоуглеродистой стали.

По внешнему виду расплавленная высокоуглеродистая сталь имеет более светлую поверхность, чем низкоуглеродистая сталь, а поверхность плавления имеет ячеистый вид. Он искрит более свободно, чем низкоуглеродистая сталь, а искры имеют более белый цвет.

Свойства

Пластичность высокоуглеродистой стали ниже, чем у низкоуглеродистой или малоуглеродистой стали, из-за высокого содержания углерода. Прочность на растяжение составляет около 99 тысяч фунтов на квадратный дюйм (692 МПа).

При заданной скорости охлаждения вероятность образования твердой мартенситной структуры выше для высокоуглеродистой стали, чем для низкоуглеродистой стали. Если не принять меры для поддержания достаточно низкой скорости охлаждения, ЗТВ и металл сварного шва станут очень твердыми и хрупкими.

Твердость высокоуглеродистой стали выше по сравнению с другими сталями с более низким содержанием углерода. Но эта твердость все же ниже, чем у инструментальных сталей. Инструментальная сталь предположительно тверже, учитывая ее предназначение.

При необходимости высокая твердость может быть получена и на высокоуглеродистой стали путем нагревания докрасна с последующей закалкой в воде. Такого рода закалка не может быть достигнута в низкоуглеродистой стали, кованом железе и стальных отливках.

Это упрочняющее свойство HCS выгодно для некоторых конечных применений, но создает неудобства при сварке таких сталей.

Применение

Высокоуглеродистая сталь благодаря своим свойствам закалки используется для изготовления инструментов. Основная характеристика, ожидаемая от инструментов, состоит в том, чтобы иметь твердую структуру, способную выдерживать высокие нагрузки без особого износа. Кроме того, высокоуглеродистая сталь используется для изготовления сверл, метчиков, пружин и штампов.

После изготовления эти инструменты подвергаются термообработке для придания им необходимой жесткости.

Сырье для изготовления инструментальной стали подвергают отжигу или нормализационно-отжиговому. Это делается для того, чтобы материал стал пригодным для механической обработки. Затем его снова подвергают окончательной термообработке, необходимой для образования твердой микроструктуры.

Трудности при сварке высокоуглеродистой стали

Высокоуглеродистая сталь плохо поддается сварке в основном из-за ее упрочняющей способности. При воздействии тепла на соединение основной металл быстро затвердевает из-за высокого содержания углерода. Эта жесткая структура подвержена растрескиванию.

Тепло сварочной дуги (или пламени) отрицательно влияет на свойства основного металла, прилегающего к сварному шву. Для восстановления его свойств необходима термическая обработка.

Вкратце, ниже приведены некоторые проблемы, связанные со сваркой высокоуглеродистой стали:

Растрескивание

Высокоуглеродистая сталь благодаря своей твердой микроструктуре очень подвержена холодному растрескиванию. Прочная микроструктура не позволяет растворенному водороду выходить из остывающего металла шва. Затем захваченный водород разрывает (или растрескивает) металл, чтобы вырваться наружу, что приводит к растрескиванию.

Прочная микроструктура не позволяет растворенному водороду выходить из остывающего металла шва. Затем захваченный водород разрывает (или растрескивает) металл, чтобы вырваться наружу, что приводит к растрескиванию.

Кроме того, при любой сварке возникают остаточные напряжения. Если эти напряжения превышают предел текучести материала, материал уступает для снятия остаточного напряжения, и происходит пластическая деформация.

Однако предел текучести высокоуглеродистой стали достаточно высок, что не позволяет металлу поддаваться деформации. В условиях сильного защемления или внешней нагрузки металл трескается – так как ему не дают поддаваться.

Размягчение основного металла

Высокоуглеродистые стали часто подвергаются высоким температурам предварительного нагрева, чтобы снизить скорость охлаждения и, таким образом, предотвратить растрескивание. Однако иногда это приводит к непреднамеренному размягчению основного металла. Это нежелательно с точки зрения его предполагаемого применения.

Как сварить высокоуглеродистую сталь?

Любая стратегия успешной сварки высокоуглеродистой стали без образования трещин должна включать сочетание правильной процедуры сварки, правильного присадочного металла и нескольких императивов, которые должен учитывать сварщик. Следующие параграфы написаны с учетом дуговой сварки, хотя общие принципы применимы ко всем процессам сварки. Рассмотрим подробнее:

Правильная процедура сварки

Использование предварительного нагреваПредварительный подогрев от 500°F до 800°F (от 260°C до 427°C) необходим для сварки высокоуглеродистой стали. Предварительный нагрев должен быть нанесен на достаточно широкую зону от стыка. Предварительный нагрев проверяется с помощью термомела. Эти мелки выпускаются с различными показаниями, от 100°C до почти 400°C.

При нанесении мела на предварительно нагретую поверхность мел плавится и испаряется. Это означает, что температура достигнута. Если мел не плавится, это говорит о том, что температура еще не достигла нужного значения.

Используйте электроды с низким содержанием водорода для предотвращения растрескивания. Растрескивание является результатом множества факторов, таких как твердая микроструктура, степень ограничения, диффундирующий водород в металле сварного шва и толщина сварного шва. У высокоуглеродистой стали твердая микроструктура является данностью — от нее никуда не деться.

Но если мы используем электроды с низким содержанием водорода, один из факторов, влияющих на диффузионный водород, устраняется, что помогает нам избежать растрескивания, вызванного водородом. SFA 5.1 и SFA 5.5 ASME BPVC Section II Part C предусматривают электроды с низким содержанием водорода, которые имеют обозначение водорода в названии, такое как h3, h5, H8 и т. д.

h3 означает, что металл шва будет содержать всего 2 мл/100 г диффузионного водорода в металле шва, наплавленного этим электродом. Однако для большинства высокоуглеродистых сталей достаточно электрода h5.

Подвод тепла не должен быть слишком большим. Более высокая подводимая теплота повлекла бы за собой большую ванну, что, в свою очередь, означает более сильное разбавление основного металла. Это, как мы видели выше, нежелательно, потому что в металл сварного шва добавляется больше углерода.

Тепловложение также не должно быть очень низким, поскольку низкое тепловложение связано с более высокой скоростью охлаждения. Высокая скорость охлаждения также, как мы видели выше, нежелательна для высокоуглеродистой стали.

Подвод тепла должен быть в самый раз. Следует придерживаться любого значения, которое было квалифицировано при квалификации процедуры. Раздел IX ASME в QW 409.1 не допускает увеличения подводимой теплоты сверх допустимого.

По возможности используйте присадочный металл, не соответствующий требованиям Если позволяет конструкция, для сварки высокоуглеродистой стали следует использовать неподходящий присадочный металл. Очень грубое эмпирическое правило гласит, что пластичность металла уменьшается по мере увеличения прочности. Идея использования неподходящего присадочного металла заключается в том, что металл с более низкой прочностью будет иметь достаточную пластичность, чтобы дать при воздействии остаточных напряжений, что позволит избежать растрескивания.

Очень грубое эмпирическое правило гласит, что пластичность металла уменьшается по мере увеличения прочности. Идея использования неподходящего присадочного металла заключается в том, что металл с более низкой прочностью будет иметь достаточную пластичность, чтобы дать при воздействии остаточных напряжений, что позволит избежать растрескивания.

Любая потеря прочности, вызванная использованием неподходящего наполнителя, может быть компенсирована за счет использования сварного шва большего размера (например, большего размера углового шва в случае углового сварного шва).

Если в конструкции требуется шов с частичным проваром, неплохая идея – использовать подходящую шпаклевку. Хотя, если задействованный шов является швом с полным проваром, несоответствующий наполнитель, вероятно, будет недопустим.

Если два основных металла разной прочности соединяются вместе, большинство кодов разрешают использовать присадочный металл, соответствующий прочности более слабого основного металла .

После разработки процедуры сварки тщательно задокументируйте ее, чтобы ее можно было повторить снова.

Избегайте глубокого проплавления

Как правило, присадочные металлы с низким содержанием углерода используются для сварки углеродистых сталей, содержащих большое количество углерода. Прочность компенсируется легированием наполнителя другими элементами, такими как хром, марганец, молибден и др. Таким образом, низкое содержание углерода в металле шва предохраняет микроструктуру от риска превращения в мартенситную.

Однако это может не получиться, если сварщик использует высокое напряжение и стремится глубоко проникнуть в основной металл. Глубокое проплавление приводит к увеличению зоны плавления, и больше углерода из основного металла попадает в металл шва, что сводит на нет весь смысл использования низкоуглеродистого наполнителя.

Таким образом, при сварке высокоуглеродистой стали сварщик должен стремиться к правильному сплавлению боковых стенок. Сплав между присадочным металлом и боковыми стенками должен ограничиваться узкой зоной . Этого можно добиться, накладывая бусины небольшого размера.

Сплав между присадочным металлом и боковыми стенками должен ограничиваться узкой зоной . Этого можно добиться, накладывая бусины небольшого размера.

У корня требуется особая осторожность, чтобы добиться полного сплавления корня и избежать избыточного проникновения в основной металл.

Обеспечение чистоты

Обеспечение тщательной чистоты до и во время сварки. Это устраняет жир, влагу и т. д. на поверхности основного металла, которые способствуют пористости.

Отжиг перед сваркой

Реже применяется отжиг металла перед сваркой. Это «размягчает» металл и делает его поддающимся сварке без образования трещин. Пониженная твердость имеет меньшую склонность к растрескиванию. После сварки деталь может быть снова подвергнута соответствующей термообработке для восстановления первоначальных механических свойств.

Иногда встречается при ремонте изношенных деталей из высокоуглеродистой стали.

Небольшие детали из высокоуглеродистой стали иногда ремонтируют путем наращивания изношенных поверхностей. Когда это сделано, деталь должна быть отожжена или размягчена путем нагревания до красного каления и медленного охлаждения.

Когда это сделано, деталь должна быть отожжена или размягчена путем нагревания до красного каления и медленного охлаждения.

Затем на заготовку можно наплавить электроды средней или высокой прочности. После этого деталь можно снова подвергнуть соответствующей термической обработке после сварки для восстановления первоначальных свойств.

Наплавка

Иногда для решения проблемы растрескивания HCS можно использовать технику наплавки или нанесения масла. При этом основной металл смазывается низкоуглеродистым присадочным металлом. Содержание углерода в наполнителе значительно ниже, чем в основном металле. В результате содержание углерода в металле сварного шва, которое зависит от химического состава электрода и разбавления основного металла, также будет иметь относительно низкое содержание углерода.

Затем выполняется сварка между этой смазанной маслом поверхностью и вторым основным металлом. Это позволяет избежать поглощения углерода из основного металла в объемном металле сварного шва. Это приводит к получению более пластичного металла шва, который не подвержен растрескиванию. Однако наполнители должны быть выбраны таким образом, чтобы выполнялись требования прочности.

Это приводит к получению более пластичного металла шва, который не подвержен растрескиванию. Однако наполнители должны быть выбраны таким образом, чтобы выполнялись требования прочности.

PWHT После сварки

После сварки необходимо снять напряжение при температуре от 1200°F до 1450°F (650°C-788°C). Время замачивания определяется в зависимости от толщины. Как правило, время составляет 1 час на дюйм (25 мм) толщины сварного шва. За этой термической обработкой следует преднамеренное медленное охлаждение. Следует категорически избегать быстрого охлаждения.

Если соединяемые детали можно размягчить путем отжига всей детали, то можно использовать сварочный пруток с высоким содержанием углерода. После сварки вся деталь должна быть подвергнута подходящей термической обработке для восстановления первоначальных свойств основного материала.

Газокислородная сварка высокоуглеродистой стали

Поскольку температура плавления высокоуглеродистой стали ниже, чем у низкоуглеродистой и среднеуглеродистой стали, следует соблюдать осторожность, чтобы не перегреть металл. Если расплавленный металл сильно искрит, это свидетельствует о перегреве.

Если расплавленный металл сильно искрит, это свидетельствует о перегреве.

Количество искрения используется в качестве меры контроля перегрева металла.

Сварка должна быть завершена без лишней задержки, то есть не должна затягиваться.

Пламя должно быть отрегулировано для науглероживания в кислородно-топливной сварочной горелке. Этот тип пламени позволяет получить хорошие сварные швы из высокоуглеродистой стали.

Сварочный пруток, используемый для наплавки металла, должен иметь содержание углерода от среднего до высокого.

Пайка

Ремонт высокоуглеродистой стали также затруднен по тем же причинам, которые обсуждались выше. Тем не менее, мелкий ремонт можно произвести с помощью пайки. Пайка не требует таких высоких температур, как сварка, поэтому проблемы, описанные выше, не столь острые. Однако паяное соединение не обладает такой же прочностью, как сварное соединение. Следовательно, пайка используется очень экономно.

Итак, речь шла о сварке высокоуглеродистой стали. Не могли бы вы поделиться своим опытом обращения с этим металлом. Пожалуйста, не стесняйтесь поделиться в разделе комментариев ниже.

Не могли бы вы поделиться своим опытом обращения с этим металлом. Пожалуйста, не стесняйтесь поделиться в разделе комментариев ниже.

Влияние длительного отжига для снятия напряжений на свойства низколегированной наплавки покрытых электродов для сварки толстостенных ядерных конструкций

Открытый доступ Опубликовано 1 июля 2012 г.

- Ежи Ниагай

Из журнала Open Engineering

https://doi. org/10.2478/s13531-012-0010-8

org/10.2478/s13531-012-0010-8

В статье рассмотрены результаты испытаний на воздействие длительного отжига для снятия напряжений при 620–650° С и охлаждением со скоростью 10°С/ч на механические свойства низколегированных наплавок покрытых электродов, содержащих 1,5–3 % Ni, 0–0,3 % Mo и 0,01–0,03 % P. наиболее выгодное содержание никеля для получения наивысших значений энергии удара (KV) при отрицательных температурах. Рентгеноструктурным анализом установлено, что такие наплавки содержат исключительно карбиды Fe3C, что исключает влияние карбидов молибдена на изменение KV. Исследование также подтвердило негативное влияние фосфора на энергию удара наплавленного металла после длительной термической обработки.

Ключевые слова: Дуговая сварка; Длительный отжиг для снятия напряжений; Покрытый электрод; Сварочный депозит; энергия удара; Толстостенная конструкция; Ядерная энергетика

[1] Брайант С.Л., Банерджи С.К., Охрупчивание инженерных сплавов, Academic Press, Нью-Йорк, 1983 г. Поиск в Google Scholar

Поиск в Google Scholar

[2] Боднар Р.Л., Охаши Т., Джаффи Р.И. Эффекты Mn, Si , и Чистота при разработке бейнитных легированных сталей 3,5NiCrMoV, 1CrMoV и 2,25Cr-1Mo, Metallurgical Transaction A, 1989, 20A,8, 1445–1460 http://dx.doi.org/10.1007/BF0266550210.1007/BF02665502Search in Google Scholar

[3] Edwards B.C., Eyre B.L., Gage G., Хрупкость при отпуске низколегированного Ni- Cr Steels — I. Восприимчивость к охрупчиванию при отпуске и влияние промежуточных отпускных обработок, Acta Metallurgia, 1980, 28,3, 335–356 http://dx.doi.org/10.1016/0001-6160(80)

– 810.1016/0001-6160(80)-8Search in Google Scholar[4] de Souza L.F.G., Bott I.S., Jorge J.C.F., Guimarães A.S., Paranhos R.P.R., Микроструктурный анализ однопроходного сварного шва стали 2,25% Cr-1,0% Mo металл с различным содержанием марганца, Характеристика материалов, 2005, 55, 19–27 http://dx.doi.org/10.1016/j.matchar.2005.02.00310.1016/j.matchar.2005.02.003Search in Google Scholar

[5] Стандартные технические условия ASTM A350 / A350M для углеродистой и низколегированной стали Поковки, требующие испытаний на ударную вязкость компонентов трубопроводов Поиск в Google Scholar

[6] Кури С. , Тамаки Х., Ходе С., Разработка контейнера для транспортировки и хранения отработавшего топлива с высокой степенью выгорания, В: Труды 14-го Международного Симпозиум по упаковке и транспортировке радиоактивных материалов (PATRAM 2004) (20–24 сентября 2004 г., Берлин, Германия), 2004 г. Поиск в Google Scholar

, Тамаки Х., Ходе С., Разработка контейнера для транспортировки и хранения отработавшего топлива с высокой степенью выгорания, В: Труды 14-го Международного Симпозиум по упаковке и транспортировке радиоактивных материалов (PATRAM 2004) (20–24 сентября 2004 г., Берлин, Германия), 2004 г. Поиск в Google Scholar

[7] Анисимов О.П., Козлов Ю.В., Размашкин Н.В., Калинкин Б.И., Тихонов Н.С. Сухое хранение отработавшего ядерного топлива энергетических реакторов в России // Материалы Международного ядерного форума (6–8 июня 2007 г., г. Варна). , Болгария), 2007 (на русском языке) Поиск в Google Scholar

[8] Утевский Л.М., Гликман Э.Е., Карк Г.С., Охрупчивание сталей и сплавов железа обратным отпуском, Металлургия, Москва, 1987 (на русском языке) Поиск в Google Scholar

[9] Малфорд Р.А., МакМахон С.Дж., Поуп Д.П., Фэн Х.С., Охрупчивание при отпуске Ni-Cr стали сурьмой: III Влияние Ni и Cr, Metallurgical Transaction A, 1976, 7A,9, 1269–1274 http://dx.doi.org/10.1007/BF0265881010. 1007/BF02658810Search in Google Scholar

1007/BF02658810Search in Google Scholar

[10] Evans G.M. Влияние никеля на микроструктуру и свойства C-Mn цельносварные металлические отложения, Joining Sciences, 1991, 1, 2–13 Поиск в Google Scholar

Опубликовано в Интернете: 2012-7-1

Опубликовано в печати: 2012-9-1

© 2012 Versita Варшава

Эта работа находится под лицензией Creative Commons Attribution-NonCommercial-NoDerivatives 3.0 License.

Процитировать эту статью

- МДА

- АПА

- Гарвард

- Чикаго

- Ванкувер

Ниагай, Ежи. «Влияние длительного отжига для снятия напряжений на свойства низколегированной наплавки покрытых электродов для сварки толстостенных ядерных конструкций» Открытое машиностроение , том. 2, нет. 3, 2012, стр. 358-363. https://doi.org/10.2478/s13531-012-0010-8

«Влияние длительного отжига для снятия напряжений на свойства низколегированной наплавки покрытых электродов для сварки толстостенных ядерных конструкций» Открытое машиностроение , том. 2, нет. 3, 2012, стр. 358-363. https://doi.org/10.2478/s13531-012-0010-8

Ниагай, Дж. (2012). Влияние длительного отжига для снятия напряжений на свойства низколегированной наплавки покрытых электродов для сварки толстостенных ядерных конструкций. Open Engineering , 2 (3), 358-363. https://doi.org/10.2478/s13531-012-0010-8

Niagaj, J. (2012) Влияние длительного отжига для снятия напряжений на свойства низколегированного наплавленного металла покрытыми электродами для сварки толстостенных материалов. стеновые ядерные сооружения. Открытая инженерия, Vol. 2 (выпуск 3), стр. 358-363. https://doi.org/10.2478/s13531-012-0010-8

Ниагай, Ежи. «Влияние длительного отжига для снятия напряжений на свойства низколегированной наплавки покрытых электродов для сварки толстостенных ядерных конструкций» Открытое машиностроение 2, вып.