Расчет расхода электродов при ручной дуговой сварке

Главная » Статьи » Расчет расхода электродов при ручной дуговой сварке

Нормы расхода электродов при сварке – методики и особенности расчета

Сварочное «искусство» в последнее время набирает огромные обороты развития. Появились новые методы сварки, которые вовсе не требуют вмешательства человека, и модернизируются старые и надежные способы ручной сварки. Если вам интересно узнать о сварке тонкого металла и об особенностях электродов для обеспечения сварочных процессов, то рекомендуем прочитать данную статью.

Аппараты для электрической дуговой сварки могут применяться, в том числе, и для резки металлических элементов и конструкций. Для получения лучших результатов рекомендуется использовать специальные электроды для резки металла, различающиеся по конструкции и используемым при их изготовлении материалам.

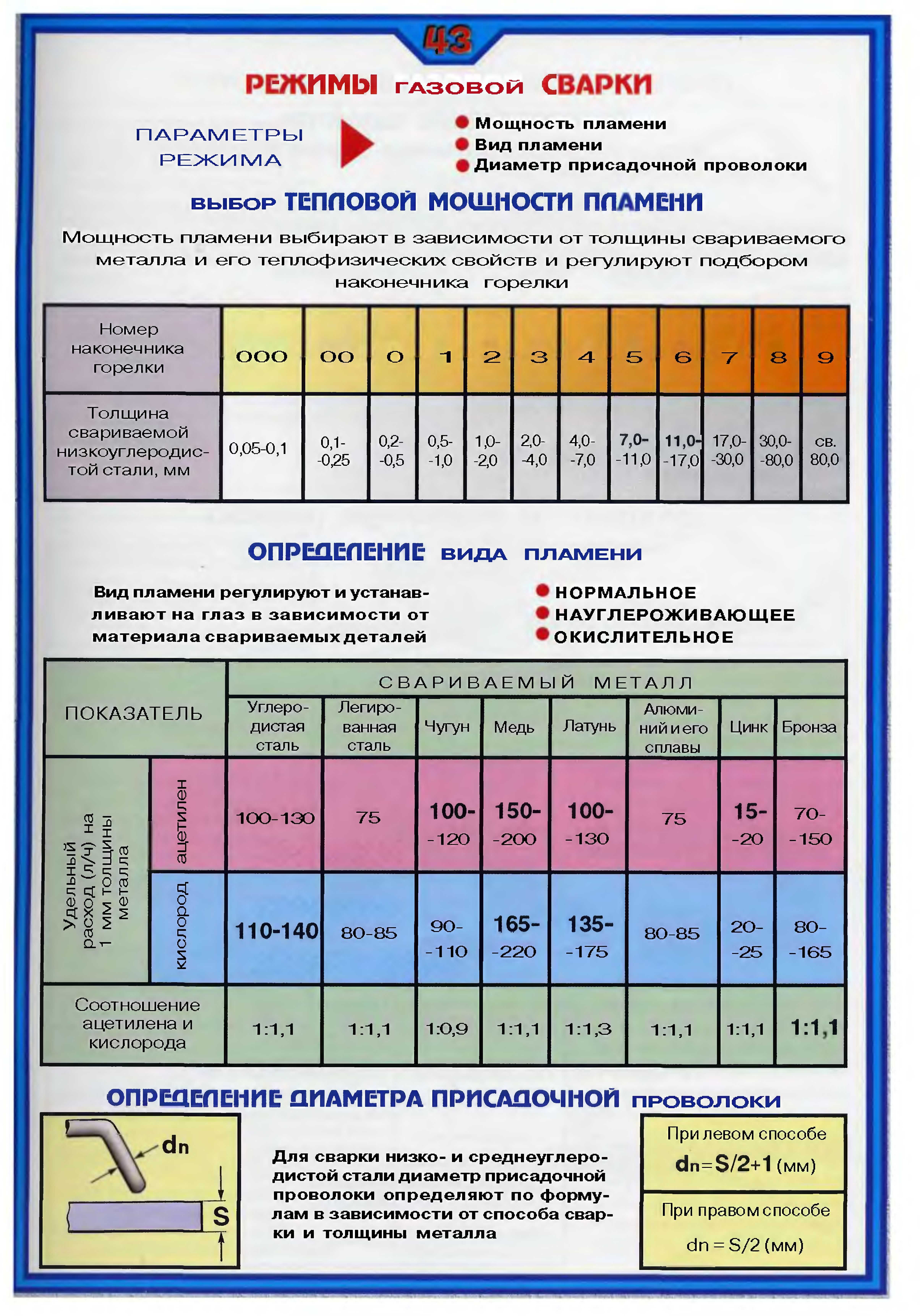

Расчет режима сварки довольно трудоемкий процесс. Однако эта статья поможет вам пошагово сделать его гораздо легче. Мы детально описали типы режимов расчета сварки в углекислом газе.

Мы детально описали типы режимов расчета сварки в углекислом газе.

stalevarim.ru

Расход электродов

Подсчет расхода сварочных электродов необходим еще на первоначальном этапе, когда вы только начинаете планировать работы по сварке.

Для того чтобы как можно точнее рассчитать нужное количество электродов, вам нужно будет учитывать главные факторы: массу наплавленного металла, норму расхода сварочных электродов и длину шва.

Если все расчеты будут произведены правильно и максимально точно, то и сам процесс сварки будет эффективным.

Норма – максимальная величина абсолютного расхода сварочного материала, других материалов, например, топлива, электроэнергии. В том числе, сюда можно отнести расход энергии живого труда в соотношении на единицу производимой продукции.

Например, если говорить о норме расхода электродов, газов, флюсов, соотношение приходится на производство одного изделия в соответствии со всеми техническими требованиями либо на процесс сваривания одного метра шва металла.

Отмечают классификацию, разработанную на основе степени выполняемой работы. Данная классификация включает в себя пооперационные, подетальные, узловые и поиздельные нормы.

К пооперационной норме относят нормы, которые были установлены в соответствии с выполняемой технологической операции, то есть норма расхода электродов в процессе сварки. Поодетальные нормы – это нормы, которые определяет затраты труда при изготовлении конкретной детали металла.

С помощью узловых и поиздельных норм устанавливаются расходы материалов как на каждый конкретный узел в отдельности, так и на материал в целом. Для разработки поиздельных норм использовали узловые нормы. Последние же, были основаны на подетальных нормах. Как видно, все нормы взаимосвязаны между собой.

Расход электродов при сварке представляет собой определенную величину, расчет которой ведут специалисты. Они же будут выполнять все работы по сварке материала. Это значительно облегчает работу, так как все расчеты будут соответствовать всем нюансам, связанными со сварочными работами.

Для расчета расходов электродов при сварке разработано множество методик. Например, в некоторых странах применяют методику по определению нужного количества электродов с помощью массы металла. Поэтому единицей измерения становятся килограммы. Для того чтобы рассчитать количество электродов необходимо произвести вычисления по данной формуле: Н=М*Красх., где М – масса металла, а сокращенное Красх. – коэффициент расхода электродов.

С целью вычисления массы металла нужно перемножить площадь поперечного сечения металла с плотностью и длиной шва. Рассчитывая коэффициент расхода электродов, помните что угар, разбрызгивание металла, длина огарка существо влияют на выходные данные. Все они непосредственно зависят от марки электрода. Обычно это коэффициент равен 1,6, но в сварке нержавеющих и огнеупорных элементов коэффициент может быть равен 1,8.

Если возникают трудности с расчетом массы в теории, то пора переходить к практике. Для начала нужно выполнить сварочные работы с металлом определенного количества подходящей марки электрода. Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Так как расходы сварочных электродов растет, то на ум приходит вопрос о том, как же сэкономить электроды в процессе сварки. Ответ прост: контролируйте полное соответствие типа, показателей силы тока и напряжения электродов.

Кроме того, используйте при расчетах автоматическую/полуавтоматическую сварку. Такие виды сварочных работ способствуют уменьшению расходом электродов при сварочных работах. В процессе ручной сварки процент показателя равен 5%, а при автоматической и полуавтоматической – менее 3 %.

Все необходимые показатели плавления металла напрямую зависят от технологии плавления и глубины емкости печи. Среди всех показателей, основными, определяющие эффективность электроплавки являются производительность, мощность и расход электроэнергии на 1 тонну расплавленной стали, а также расход электродов на тонну металла, в данном случае, стали.

Существуют определенные инженерно-технические нормы расхода сварочных работ. Согласно производственным нормативам указывается расход сварочных электродов при сварке труб из легированных сталей. Сюда относят дуговую ручную сварку, автоматическую, комбинированную и т.д.

Для того чтобы осуществить процесс аргонодуговой, дуговой, комбинированной сварки, необходимо принимать во внимание некоторые особенности сварочных соединений, то есть строгое соответствие государственным стандартам, размеры и нормы. Все электроды принято делить на шесть групп. Первую группу составляют электроды, коэффициент которых равен 1,4. Если электрод не соответствует ни одному коэффициенту, то рассчитывать норму расхода нужно по формуле Н=МхК, где H –это значение расхода электродов, М – как уже было отмечено, масса, K – коэффициент.

Ведя расчеты электродов при ручной дуговой и аргодуговой сварке в горизонтальном пространственном положении стыков, воспользуйтесь поправочными K. Для вольфрамового коэффициента К=1, для аргонового K=1, 43. Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

Таблица коэффициентов электродов в соотношении к маркам электродов

myfta.ru

Подсчет расхода электродов

- Дата: 29-06-2015

- Просмотров: 375

- Рейтинг: 24

Во время сварки применяются присадочные изделия, они участвуют в расплавлении материала, формировании шва. При подготовке сварочного процесса необходимо учитывать расход электродов. Этот показатель будет зависеть от вида материала, метода сварки. При расчете учитывается норма расхода, для вычисления применяются специальные формулы. Стоит отметить, что применение автоматической или же полуавтоматической сварки в разы выгоднее, так как сокращаются затраты на необходимые материалы.

Схема образования и отрыва капель при сварке без замыкания дугового промежутка.

Как провести расчет?

Расчет расхода электродов может осуществляться несколькими методами, их подбор зависит от условий работы. Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Среди методов следует отметить:

Теоретический расчет. Сегодня существует несколько методик, которые позволяют точно определить количество присадочного материала. Обычно для работы применяется формула:

Н = М * К, где

Положение электрода при сварке.

- М — наплавляемый металл, масса в килограммах;

- К — специальный коэффициент.

Но при использовании такой формулы надо учесть следующее:

- для расчета требуется значение площади поперечного сечения, оно умножается на плотность обрабатываемого материала, на длину сварного шва;

- придется учитывать и марку присадки.

Даже если все расчеты проведены правильно, стоит прибавить 5-7% к полученным данным, чтобы в самый неподходящий момент не пришлось прерывать процесс и отправляться в магазин.

Практический метод расчета. Каким должен быть расход электродов, как его рассчитать? Надо правильно определить массу металла, после чего провести тестовые сварные работы. После их окончания замеряется огарок, учитывается сила тока, напряжение, длина сварного получившегося шва. На основании полученных данных определяется количество присадочных материалов, которое необходимо для получения определенной длины сварного шва. Следует учесть, что все условия работы требуется повторять в точности, включая угол положения и внешние данные. В противном случае данные окажутся бесполезными. Обычно таким методом пользуются, если нет возможности брать табличные данные. Но он ничем не хуже табличного, особенно если повторить эксперимент 3-4 раза. В итоге результаты получатся гораздо точнее.

Как уменьшить расходные данные?

Способы выполнения швов при сварке.

С целью экономии расхода электродов при сварке требуется соблюдать определенные условия:

- Во время настройки аппарата необходимо, чтобы напряжение, сила тока полностью соответствовали выбранному присадочному изделию.

- Если требуется значительная экономия количества электродов, то лучше всего использовать автоматический/полуавтоматический процесс, который при отличном качестве обеспечивает хорошее сокращение объема расходных изделий.

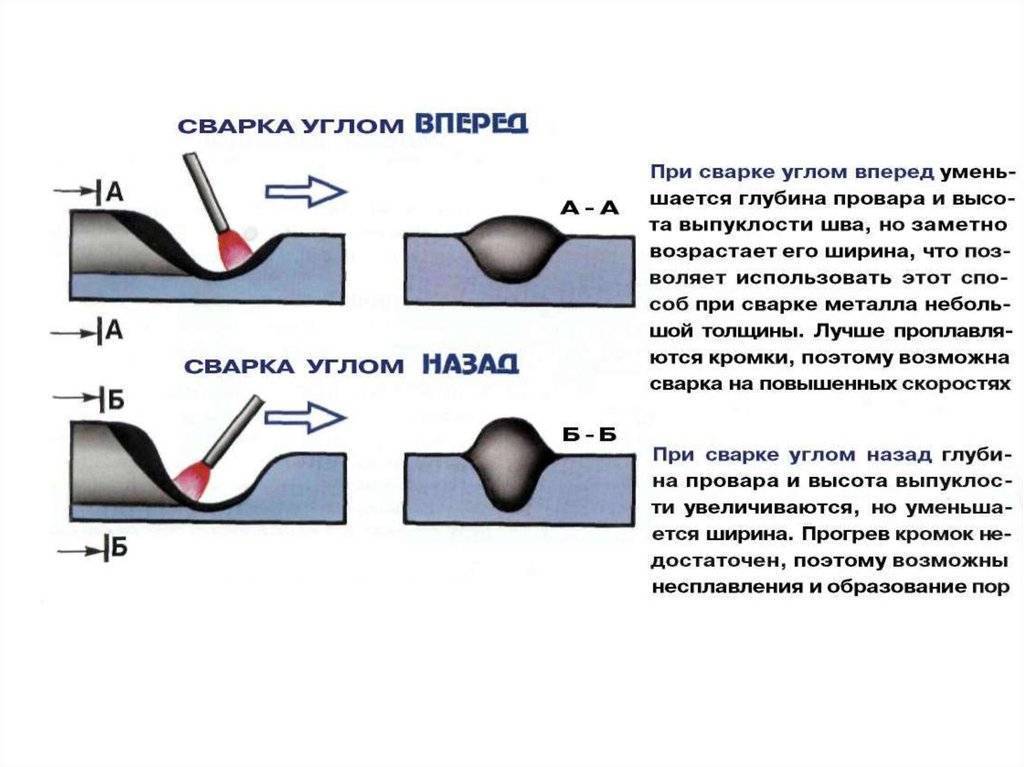

- Сокращение расхода электродов может наблюдаться и при изменении их положения во время сварочного процесса.

Если правильно выбрать метод экономии, то можно добиться примерно 30% сокращения присадочных материалов.

Процесс будет не таким затратным, но при этом его качество сохранится на должном уровне.

Какими могут быть затраты?

Нормы расхода электродов могут быть различными. Они зависят от вида сварочного процесса, от обрабатываемого металла. Можно отметить следующие значения сварочных электродов:

При сварке нержавеющей, малоуглеродистой стали:

- сварочная проволока: на 1 т — 8,1-9,7 кг, на 100 м² при толщине в 1,2-3 мм — 7,6-23 кг;

- двуокись углерода: на 1 т — 7,2-10 кг, на 100 м² при толщине в 1,2-3 мм — 6,8-24 кг;

- флюс: на 1 т — 8-10 кг, на 100 м² при толщине в 1,2-3 мм — 7,5-23 кг.

Если проводится сварка воздуховодов, то понадобится 28-32 кг материала на каждую тонну.

https://moyasvarka.ru/www.youtube.com/watch?v=v4L8XYbfD9s

При сварке алюминия, сплавов на основе алюминия:

- алюминиевая проволока: на 100 м² — 5-7 кг, на 1 м сварочного шва (на 2-3 мм) — 0,1-1,16 кг;

- при ручной аргоновой: на 100 м² — 1800-2700 л, на 1 м сварочного шва (на 2-3 мм) — 40 л;

- автоматическая/полуавтоматическая: на 100 м² — 700-1100 л, на 1 м шва (на 2-3 мм) — 12-16 л;

- вольфрамовые проволоки: на 100 м² — 10-15 кг, на 1 м шва (на 2-3 мм) — 02 г.

Расход электродов при сварке может быть различным, для вычисления его точного значения необходимо пользоваться специальными таблицами, формулами, нормами, которые позволяют определить все показатели в точности. При выборе оптимального режима и метода можно сэкономить на присадочных изделиях около 5%, а если покупать качественную присадку, то можно смело прибавлять еще пару процентов. Если учесть весь объем проделанных работ, то экономия получается существенной.

Если учесть весь объем проделанных работ, то экономия получается существенной.

moyasvarka.ru

Расчет расхода электродов на 1 м шва

- 19 ноября

- 144 просмотров

- 33 рейтинг

Оглавление: [скрыть]

- Общие формулы для расчета

- Расчет поправочного коэффициента

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм — 15%;

- при сварке стали толщиной более 12 мм — 12%;

- при сварке алюминиевых и титановых сплавов — до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм — 30%;

- для алюминия толщиной более 8 мм — 25%;

- для титана — 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N — норма расхода на 1 м,

M — масса наплавленного металла на 1 м,

K — коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала — из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Вернуться к оглавлению

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ — 50)/(lэ — lо),

где lэ — длина электрода,

lо — длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости — 1,05;

- для расположенного в вертикальной плоскости — 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

expertsvarki.ru

6.

1 Расход сварочных материалов при ручной дуговой сварке

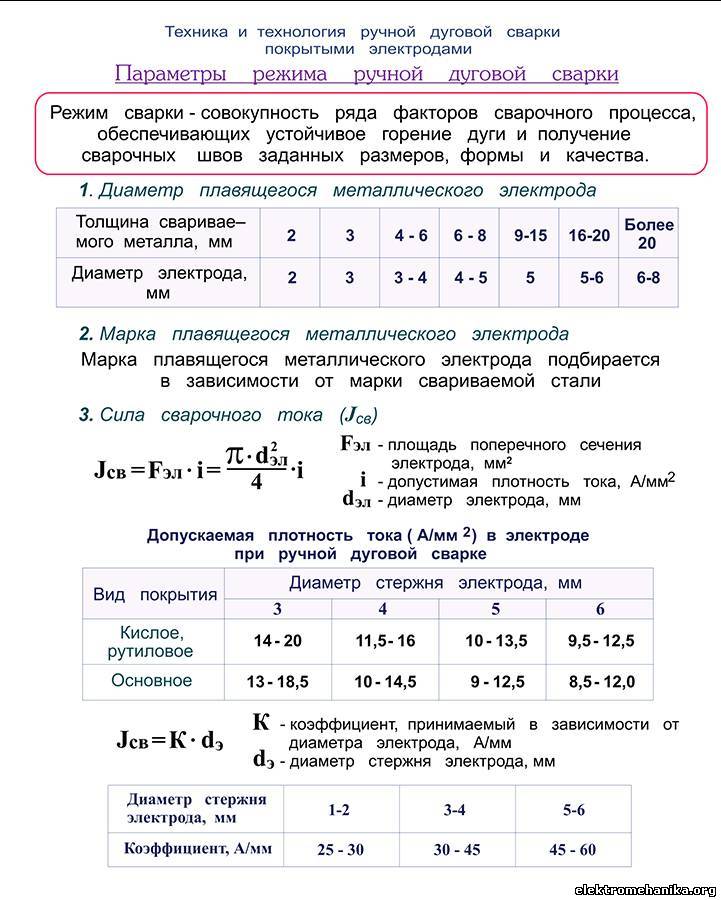

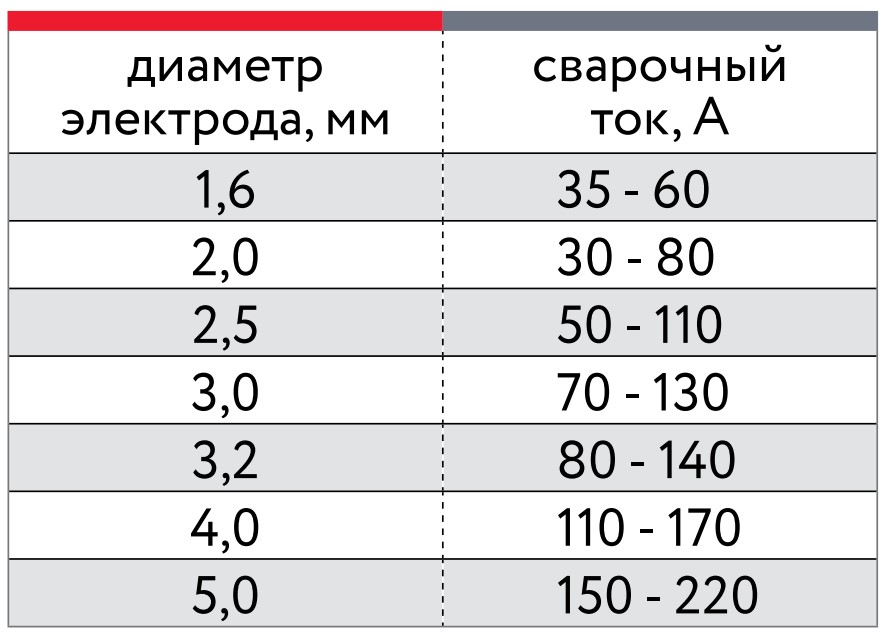

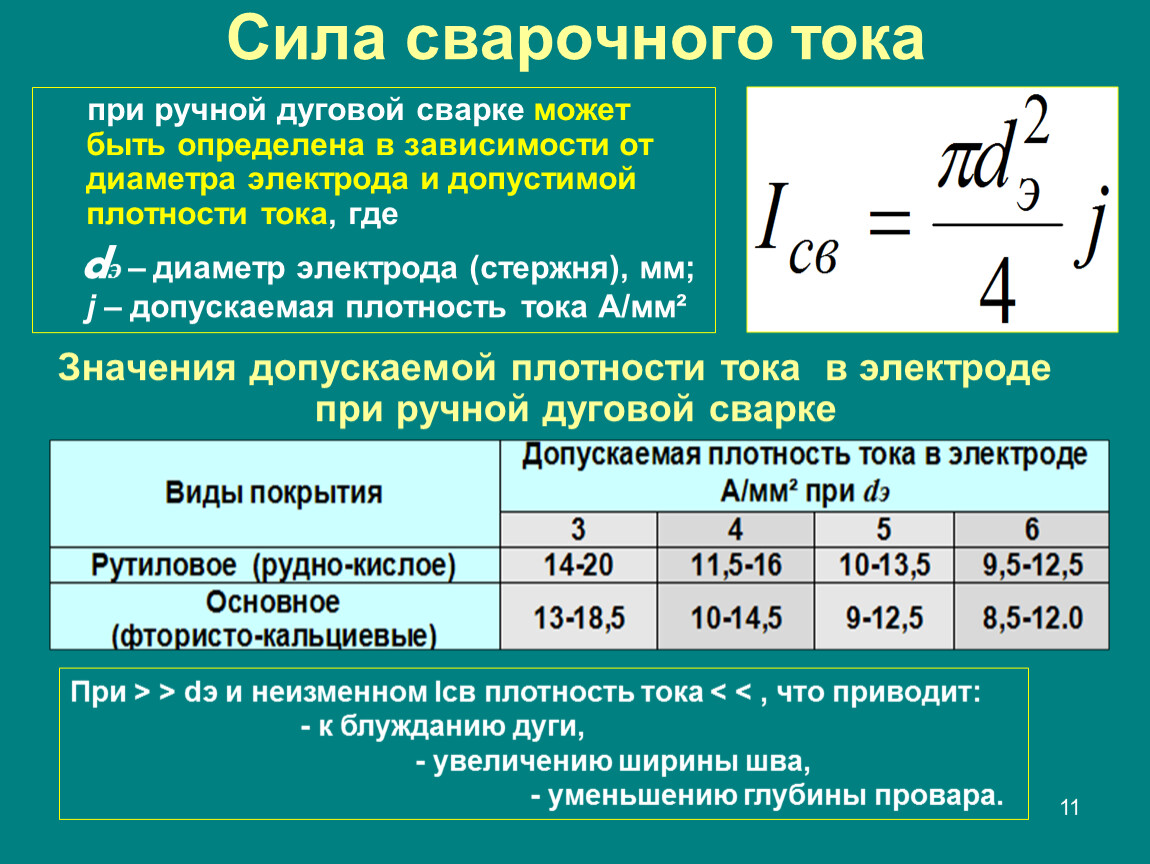

1 Расход сварочных материалов при ручной дуговой сваркеПри ручной дуговой сварке расход электродов можно определить по формуле, [7, С.23]:

(32)

где Кр – коэффициент расхода электродов на один килограмм наплавленного металла. Для электродов ОЗЛ-7 он равен (раздел 3): Кр = 1,6. Gн – масса наплавленного металла, которую определим по формуле, [8, с.96]:

(33)

где Fн – площадь наплавленного металла; Fн = 0,2см2 ;

lш – длина шва; lш = 200 см;

γ – плотность металла; γ=7,9 г/см3 .

Таким образом:

6.

1 Расход сварочных материалов при полуавтоматической сварке плавящимся электродом в среде аргона

1 Расход сварочных материалов при полуавтоматической сварке плавящимся электродом в среде аргонаРасход сварочной проволоки можно определить по формуле [3 ,C.35]

(34)

где Gн – масса наплавленного металла, которая определяется по формуле (33):

где Fн – площадь наплавленного металла, Fн = 0,117 см2 ;

lш – длина шва; lш = 200 см;

γ – плотность металла; γ=7,9 г/см3 .

.

ψ – коэффициент потерь, под которым понимают отношение количества металла, потерянного в виде брызг и угара, к полному количеству расплавленного электродного металла: ψ = 0,10:

Определим расход

газа, требуемого на выполнение шва, по

формуле [7,C.

(35)

где tосн – основное время сварки. Его можно определить по формуле [7,C.233]:

(36)

где αн – коэффициент наплавки, при сварке плавящимся электродом:

αн = 8,3 г / А·ч.

Таким образом: .

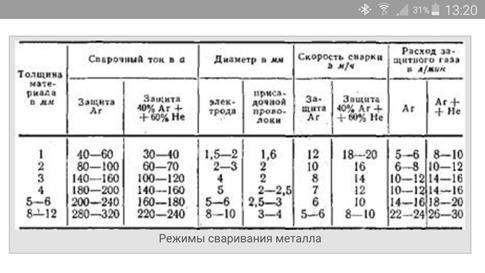

gн – норма расхода газа. Согласно таблице 8: gн = 8 л/мин.

Таким образом, расход газа, при сварке листов толщиной 4 мм, на шов длиной в два метра равен:

.

7 ВЫБОР ИСТОЧНИКОВ ПИТАНИЯ СВАРОЧНОЙ ДУГИ

7.1 Выбор источников питания дуги для ручной дуговой сварки покрытыми электродами.

При выборе источников питания дуги необходимо, чтобы он отвечал следующим требованиям, [9, С. ]:

а) обеспечивать необходимую для процесса сварки силу тока дуги и напряжение дуги;

б) иметь необходимый вид внешней характеристики, чтобы выполнять условия стабильного горения дуги;

в) иметь динамические параметры, чтобы можно было обеспечить нормальное возбуждение дуги.

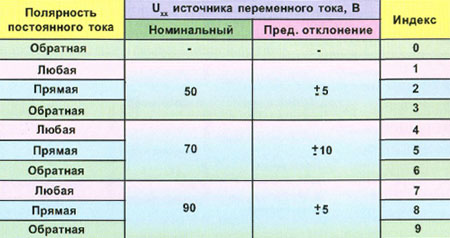

Для ручной дуговой сварки используем электроды ОЗЛ-7 которые по ГОСТ 9466-60 пригодны для сварке на постоянном токе .

Характерной чертой

источников сварочного тока для ручной

дуговой сварки покрытыми электродами

является крутопадающая внешняя

статическая характеристика. Такая

характеристика обеспечивает

стабильность тока при колебаниях длины

дуги и устойчивость процесса сварки.

Для ручной дуговой сварки покрытыми электродами следует применять выпрямители ВДУ, которые по своим параметрам подходят для этого способа сварки.

Выпрямители ВДУ обеспечивают плавное дистанционное регулирование выходных тока и напряжения, стабилизацию установленного режима сварки и выходных параметров при изменениях напряжения в сети.

Технические данные выпрямителя ВДУ-305 приведены в таблице 12 [10,C.114].

Таблица 12 – Технологические характеристики ВДУ-305

Параметры | Значения |

Номинальный сварочный ток, А | 315 |

Пределы регулирования сварочного тока, А | 40-180 |

Режим работы, ПН % | 60 |

Продолжительность

цикла сварки, мин. | 10 |

Пределы регулирования напряжения пускового импульса, В | 16-34 |

Пределы регулирования рабочего напряжения, В | 16 – 38 |

Напряжение холостого хода, В | 70 |

Номинальное напряжение питающей сети, В | 220;380 |

Габаритные размеры, мм | 634 × 975 × 760 |

Масса, кг | 240 |

Климатическое исполнение, категория размещения | У3 |

Нижний предел температуры окружающего воздуха, ºС | -40 |

Расход расходных материалов при сварочных работах

- Должностная категория: технология

- Автор сообщения: Сварить

Расход расходных материалов при сварочных работах

Расходные материалы Расчет расхода расходных материалов при сварочных работах является важным шагом для оценки стоимости проекта. К категории расходных материалов относятся электроды, присадочная проволока, защитные газы, флюс и др.

К категории расходных материалов относятся электроды, присадочная проволока, защитные газы, флюс и др.

Расход расходного материала можно рассчитать по следующей формуле:

Где w = вес расходного материала (граммы)

A = площадь поперечного сечения (см)2

ρ = плотность (г/см3) 90 017

L= длина ( см)

E= Эффективность осаждения

Площадь поперечного сечения 9001 1

Где A = площадь поперечного сечения, r = корневой зазор, t = толщина основного металла, f = притупленная поверхность и θ = прилежащий угол

Плотность 𝜌

Таблица плотностей наиболее распространенных материалов выглядит следующим образом

Плотности распространенных материалов

| Материал | 90 013 Плотность (г/см)3 |

| Углеродистая сталь | 7,8 |

| Магний | 1,7 |

| Гранит | 2,6-2,7 |

| Алмаз | 3,5 |

| Сталь | 9004 7 7,8|

| Железо | 7,8 |

| Латунь | 8,6 |

| Медь | 90 047 8.|

| Свинец | 11,3 |

| Ртуть | 13,6 |

| Уран | 18,7 |

| Золото | 19,3 |

| Платина | 21,4 |

| Иридий | 900 47 22,4|

| Процесс сварки | Типовой диапазон эффективности наплавки (%) Приблизительно |

| Дуговая сварка в среде защитного газа SMAW | 50-55 |

| Дуговая сварка вольфрамовым электродом в среде защитного газа GTAW | 92-96 |

| Дуговая сварка под флюсом SAW | 96-98 |

| Самозащитный Flux-cor электродуговая сварка FCAW-S | 72-78 |

| Дуговая сварка в среде защитного газа FCAW-G | 80-88 |

| Дуговая сварка металлическим газом GMAW | 96-98 900 50 |

Теги: Расходные материалы

Как рассчитать скорость наплавки сплошной проволоки

Обычный вопрос, который задают производители, пытающиеся определить затраты, связанные со сваркой: Сколько фунтов проволоки я могу наплавлять в час? Или сколько фунтов проволоки я могу укладывать при определенной силе тока или скорости подачи проволоки? Существуют диаграммы, которые помогут вам определить это, но всегда полезно иметь простую формулу.

Прежде чем приступить к этим расчетам, очень важно провести различие между скоростью осаждения и скоростью плавления. Многие люди в нашей отрасли используют эти два термина взаимозаменяемо, и это неправильно. Скорость оплавления показывает, сколько проволоки расходуется, и не учитывает эффективность электрода. Скорость наплавки показывает, сколько проволоки фактически превращается в металл сварного шва. Эффективность сплошной проволоки может варьироваться от 88 до 9.8%, так что вы можете иметь точно такую же скорость плавления, но значительно разные скорости наплавки, если вы свариваете с той же скоростью подачи проволоки, но с другим режимом переноса металла.

Итак, теперь к формуле:

Скорость наплавки = 13,1 (D²) (WFS)(EE)

D = диаметр электрода

WFS = скорость подачи проволоки ( дюйм/мин)

EE = КПД электрода

13.1 – константа, используемая для стали и основанная на плотности стали. Эту же константу можно использовать для проволоки из нержавеющей стали, так как разница составляет всего 1/1000. Алюминий, с другой стороны, должен был бы быть константой примерно в три раза меньше, чем сталь, или 4,32.

Эту же константу можно использовать для проволоки из нержавеющей стали, так как разница составляет всего 1/1000. Алюминий, с другой стороны, должен был бы быть константой примерно в три раза меньше, чем сталь, или 4,32.

Эффективность электрода для сплошной проволоки может варьироваться в зависимости от режима переноса металла. Мы не собираемся сейчас вдаваться в подробности того, как достичь каждого из них. Ниже приведены типичные КПД для каждого из режимов.

Перенос при коротком замыкании: 90-93%

Перенос на поверхностное натяжение: 98% (STT является товарным знаком Lincoln Electric Company)

Шаровидный перенос: 88–90%

Осевой перенос распылением: 98%

Импульсный распылительный перенос: 9Обычно 8%, но может быть меньше в зависимости от параметров и источника питания. Они работают с защитным газом 90/10 при скорости 320 дюймов в минуту и напряжении 30 вольт. При этих настройках мы находимся в режиме переноса распыления.

Скорость осаждения = 13,1(0,052)² (320) (0,98) = 11,1 фунта в час просто следуй следующие шаги:

- Вычислить площадь круга -> Квадрат радиуса * пи

- Умножить на плотность используемого металла

- Умножить скорость подачи проволоки в несколько раз

- Умножить на 60 (чтобы получить скорость наплавки в час, если скорость подачи проволоки выражается в минуту)

- Настройте любые единицы для соответствия (например, если вы использовали сантиметры для плотности или другие единицы измерения)

- Умножить на КПД электрода

Источник: Руководство Lincoln Electric по сварке GMAW

Опубликовано

3 -9,0

3 -9,0