Современные виды и особенности сварки металлов и их преимущества

Вопросы, рассмотренные в материале:

- В чем преимущества и недостатки сварки как способа соединения

- Какие бывают виды сварки

- В чем особенности электросварки

- Каковы характеристики газовой сварки

- Зачем нужна сварка аргоном

Сварка – эффективный и качественный способ неразъемного соединения металлических изделий. С древних времен люди использовали эту технологию для обработки легкоплавких металлов, изготовления и ремонта металлических предметов. Научно-технический прогресс привел к широкому распространению и усовершенствованию метода сварочного соединения, были изобретены различные современные виды сварки металлов. О них мы и расскажем в этой статье.

Преимущества и недостатки сварки металла как способа соединения

В век технического прогресса без сварочных технологий невозможно обойтись не только на производстве, но и в быту. У каждого взрослого человека хотя бы раз в жизни возникала необходимость надежно соединить металлические элементы – поменять водопроводные трубы, провести ремонт отопительной системы, установить металлические ворота, отремонтировать автомобиль. На сегодняшний день сварка является широко востребованной технологией.

У каждого взрослого человека хотя бы раз в жизни возникала необходимость надежно соединить металлические элементы – поменять водопроводные трубы, провести ремонт отопительной системы, установить металлические ворота, отремонтировать автомобиль. На сегодняшний день сварка является широко востребованной технологией.

У сварочного способа соединения металлических элементов очень много преимуществ:

- Экономия металла. Различные виды сварки металлов обеспечивают полное использование рабочих сечений элементов в соединительных узлах. Конструкциям придается наиболее оптимальная форма, рассчитанная на необходимую нагрузку. Сварочные технологии позволяют значительно уменьшить вес соединительных элементов в сварных узлах, использовать тонкостенные металлоконструкции, исключить перерасход материалов на литники и прибыли, уменьшить припуски на механическую обработку при замене литья, свести до минимума даже незначительные дефекты и брак.

Если в клепаных конструкциях заклепки и косынки составляют более 4 % от общей массы, то в сварных металлоконструкциях вес швов не превышает 1-2 %.

С помощью различных видов сварки металлов можно сэкономить материалы – в сравнении с клепкой на 25 %, при замене стального литья на 25–30 %, при замене чугунного литья – на 50–60 %.

VT-metall предлагает услуги:

Различные виды современных сварочных технологий широко используются в строительстве. Они облегчают и ускоряют процесс сборки металлических конструкций, позволяют увеличить жесткость и прочность сооружений, уменьшить вес стальных элементов на 15 %. Соединение деталей сварочным способом вместо клепки позволяет сэкономить металл – при постройке доменных печей на 12–15 %, при возведении стропильных ферм – на 10–20 %, при создании конструкций подъемных кранов – на 15–20 %.

- Снижение трудоемкости работ, сокращение сроков изготовления конструкций, уменьшение их себестоимости.

Если бы сварочные работы велись вручную, то понадобилось бы более 30 дней, а процесс клепки занял бы от 7 до 9 месяцев.

Если бы сварочные работы велись вручную, то понадобилось бы более 30 дней, а процесс клепки занял бы от 7 до 9 месяцев.

Среди различных видов сварки металлов отдельно можно выделить простые и недорогие технологии с доступным техническим оборудованием. Это позволяет выполнять сварочные работы не только в строительстве и промышленном производстве, но и на небольших предприятиях, при индивидуальных работах.

- Возможность сборки сложных конструкций. Не всегда можно изготовить изделие с помощью ковки или отливки. В этом случае поможет сварочный метод. Легче собрать штампованную или сварнолитую металлоконструкцию из отдельно изготовленных штампованных или литых элементов. Такой способ неразъемного соединения широко применяется в машиностроении, при постройке кораблей, самолетов, железнодорожных вагонов.

Существенная экономия материальных средств расширяет область применения сварочных технологий. С помощью некоторых видов сварки можно соединять элементы, которые различаются способом металлообработки или в случаях, когда для изготовления конструкции используются прокатанные профили, штампованные, литые и кованые детали.

Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Трудно оспорить получаемую экономическую выгоду при производстве сложных конструкций с помощью новых видов сварки металлов, пришедших на смену традиционной ковке и литью. При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

- Снижение стоимости технологического оборудования. Оборудование для сварочных работ относительно доступно по цене, не вызывает сложностей в эксплуатации, отличается высокой производительностью и надежностью. Это в свою очередь положительно влияет на работу металлообрабатывающих предприятий и их производственные затраты.

- Комплексная механизация массового производства, поточное изготовление продукции. Выпуск сварных изделий одного типа можно поставить на поток, при этом механизация и автоматизация технологического цикла обеспечивается на 100 %. Как правило, увеличивается производительность труда и прибыльность бизнеса.

- Широкое использование в сварных конструкциях современных материалов. Основные виды сварки металлов, применяемые в промышленности, позволяют выпускать продукцию из сверхчистых металлов, высокопрочных сталей, легких сплавов, облегченных гнутых профилей, многослойного листового проката.

- Изготовление мелких узлов и деталей. Для производства полупроводниковых изделий требуются микродетали. Современные сварочные технологии позволяют выпускать надежные высокофункциональные элементы для таких приборов.

- Возможность широкого применения сварочных технологий. Металлообработка – необходимая составляющая большинства ремонтных работ.

Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение.

Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение. - Герметичность, износостойкость и надежность сварных соединений.

- Оптимизация условий труда. Современные сварочные технологии позволяют обеспечить высокую безопасность производства, низкий уровень производственного шума.

Недостатки основных виды сварки металлов:

- Загрязнение воздуха, высокая концентрация газов (продуктов плавления электродов) в помещении при внутренних работах.

- Возможность образования трещин на наплавленном шве. Из-за неравномерного распределения вредных примесей в слитке и прокате при сварке малоуглеродистой стали кипящей плавки швы иногда трескаются.

- Усадка сварных швов может вызвать деформацию металла и изменение формы готовой конструкции.

- Если соединяемые элементы нагреваются неравномерно, образуется остаточное сварочное напряжение.

- Отсутствие несложного и надежного метода контрольной проверки качества швов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Чтобы свести до минимума негативное воздействие сварочного процесса и обеспечить высокое качество работ, разработан ряд эффективных мероприятий:

- производственные цеха оснащаются приточно-вытяжной вентиляцией;

- конструкции особого назначения изготавливаются из малоуглеродистой стали спокойной плавки;

- при наложении швов соблюдаются все правила, технологические операции производятся в строгой последовательности;

- сварочные работы выполняются с использованием жестких фиксаторов, при невозможности этого каждому элементу придается начальная деформация, противоположная последующим изменениям;

- еще до начала работ разрабатывается проект с учетом всех возможных отклонений конструкции от первоначальной формы;

- строго соблюдаются размеры сечения швов, не допускается отклонение от расчетов;

- применяются специальные сборочные приспособления.

Новейшие технологии обеспечивают высокое качество неразъемных соединений. Автоматическая сварка позволяет осуществлять самые ответственные работы и широко применяется при строительстве автомобильных и железнодорожных мостов, сложных инженерных сооружений.

Современные виды сварки металлов: краткая классификация

Современные технологии неразъемных соединений весьма разнообразны. Они позволяют качественно и надежно фиксировать не только металлические детали, но и пластик. Среди различных видов сварки металлов особенно выделяются те, которые наиболее распространены и применяются чаще всего.

В основе любого сварочного процесса лежат законы физики. Классификация зависит от формы энергии, которая используется для образования шва – термическая (нагрев), механическая (давление) или термомеханическая (нагрев и давление).

- Сварка плавлением.

К термическому классу относится метод сплавления соединяемых элементов без применения давления.

Сварка плавлением делится на несколько видов:

- Дуговая сварка выполняется электрической дугой и разделяется на множество видов.

- Электрошлаковая сварка – электрический ток проходит через расплавленный шлак. Ее также можно классифицировать по виду, количеству электродов, колебаниям электрода.

- Электронно-лучевая сварка – нагрев осуществляется с помощью энергии ускоренных электронов. Классификация зависит от наличия и направления колебаний электронного луча.

- Плазменная сварка – для нагрева используется сжатая дуга, а источником энергии является плазменный ток.

- Световая сварка – плавление выполняется мощным световым лучом: солнечным, лазерным, угольной дугой, лучом лампы накаливания, светом дуговой газоразрядной лампы. Классификация зависит от источника излучения.

- Газовая сварка – высокую температуру получают с помощью нагрева газовой смеси (кислорода и горючего газа) на газовой горелке. В основе классификации лежит вид используемого горючего газа.

- Термитная сварка – металлические элементы нагреваются от жидкого термитного металла, который одновременно служит присадочным материалом в месте образуемого сварного стыка по всему сечению.

- Литейная сварка – подготовленный для скрепления участок детали заливается жидким металлом, отдельно разогретым до высокой температуры.

- Комбинированная сварка.

К термомеханическому классу относится метод скрепления элементов путем нагревания и давления.

Комбинированная сварка также делится на несколько видов:

- Контактная сварка – металл нагревается электрическим током, участок соединения подвергается пластической деформации. Классифицируется по ряду условий.

- Диффузионная сварка – неразъемное соединение образуется за счет взаимной диффузии на уровне атомов в тонких поверхностных слоях скрепляемых элементов, нагрева (ниже температуры плавления) и длительной выдержки с последующим сжатием.

Классифицируется по виду источника нагрева.

Классифицируется по виду источника нагрева. - Прессовая сварка – производится путем давления с равномерным нагревом металла (ниже температуры плавления) с последующим штамповым сжатием.

- Печная сварка – нагрев происходит в горнах или печах, а пластическая деформация выполняется с помощью давления молота. Бывает трех видов – кузнечная, прокатная, с выдавливанием.

- Сварка ТВЧ – высокочастотная технология, при которой элементы конструкции нагреваются токами высокой частоты. Подразделяется на два вида – индукционную и конденсаторную.

- Термитная сварка давлением – для нагрева зоны сварного стыка до температуры, близкой к температуре плавления, используется термит (порошкообразная смесь алюминия или магния с железной окалиной).

- Сварка давлением.

К механическому классу относится метод использования механической энергии и давления.

Выделяют несколько видов сварки металлов давлением:

- Ультразвуковая сварка – соединение элементов происходит под воздействием ультразвуковых колебаний.

Классифицируется по форме сварного соединения.

Классифицируется по форме сварного соединения. - Холодная сварка под давлением – один из видов холодной сварки для металла. Выполняется значительная пластическая деформация зоны скрепления элементов, при этом свариваемые поверхности не нагреваются от внешнего источниками тепла. Классификация зависит от формы сварного соединения и характера деформации – свободной или стесненной.

- Сварка взрывом – неразъемное соединение обеспечивается путем вызванного взрывом соударения свариваемых частей. По технологии этот способ близок к холодной сварке. Отличие в том, что участок соединения поверхностей нагревается вследствие быстрой пластической деформации.

- Магнитно-импульсная сварка – сваривание соединяемых элементов происходит в результате их соударения, вызванного воздействием импульсного магнитного поля.

На сегодняшний день разработано огромное количество различных сварочных технологий. Некоторые из них очень часто используются на производстве и при проведении ремонтных работ.

Электросварка как один из основных видов сварки металлов

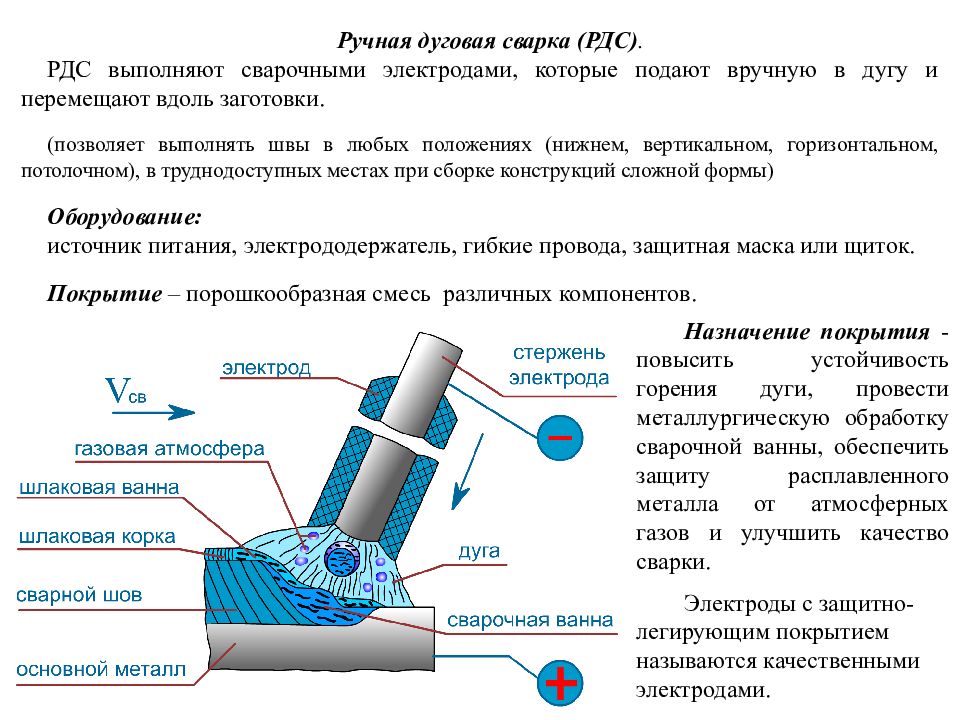

Электросварка – это один из наиболее распространенных способов создания неразъемного соединения металлических элементов с помощью электрической дуги, которая нагревается выше температуры плавления металлов – до +7000 °C.

Электросварка широко применяется при работе с разнородными сплавами, при соединении разных по толщине материалов. Ее технология позволяет производить сварочные работы не только на открытом воздухе, но и в закрытых помещениях.

Процесс получения надежных неразъемных соединений несложный – металл нагревается и расплавляется с помощью электрического тока. Электросварка классифицируется на три вида:

- ручную;

- полуавтоматическую;

- автоматическую.

Самой распространенной является ручная электросварка. При выполнении работ сварщик самостоятельно определяет наиболее подходящий режим подачи электрода. В полуавтоматическом процессе электродная проволока подается в зону наложения шва с помощью специального устройства.

Автоматический вид сварки металлов используется для выполнения высококачественных операций. Вся работа зависит от функционирования сварочного аппарата. Металл нагревается и плавится под воздействием высокой температуры. Источник электротока может быть постоянным или переменным. Используется не только прямая, но и обратная полярность.

Для любого вида сварки металлов необходим сварочный аппарат. Чаще всего используются простые и компактные инверторы, а также трансформаторы и выпрямители электрического тока. Для ручной дуговой и других видов электросварки требуются сварочные электроды (плавящиеся и неплавящиеся) или электродная проволока.

Пучковая (многоэлектродная) сварочная технология предполагает использование сразу нескольких плавящихся электродов. Процесс горения электродуги может быть закрытым или открытым, когда сварщик может его наблюдать. При сварочном скреплении цветных металлов (алюминия, меди) используются защитные газы: углекислый газ, аргон.

Преимущества дуговой электросварки:

- Экономичный расход электродных материалов.

- Максимальная защита зоны шва.

- Стабильность электродуги обеспечивает наложение шва мелкими чешуйками.

- Медленное охлаждение способствует получению высококачественного шва.

- Субъективные факторы не влияют на сварочный процесс.

- Высокая производительность.

- Не образуются брызги, характерные для других видов сварного соединения.

- Образуется минимальное количество оксидов.

- Не требуются защитные приспособления для глаз, так как дуга находится под слоем флюса.

- Электродуговая технология проста в применении, ее легко освоить.

Недостатки дуговой электросварки:

- Электродуга трудно поддается коррекции.

- Требуется специальное оборудование.

- Высокая стоимость флюсов и специальные условия для их хранения.

- Образующиеся газы вредны для человека.

Но, несмотря на все недостатки, дуговая электросварка является наиболее востребованной. При строгом соблюдении технологии она обеспечивает высокое качество, надежность и долговечность шва.

При строгом соблюдении технологии она обеспечивает высокое качество, надежность и долговечность шва.

Особенности газовой сварки

Еще в конце XIX века была разработана технология сплавления металлических элементов с помощью газа. Этот способ обработки металла появился одним из первых.

Усовершенствованная дуговая и контактная электросварка не смогла вытеснить применение газового метода. Газосварка идеально подходит для сваривания высокопрочных сталей, применяется для соединения элементов из чугуна, бронзы, латуни.

При выполнении этого вида сварки металлов высокотемпературное пламя сварочного газа нагревает и расплавляет кромки свариваемых деталей и электродную часть присадочного материала. Расплавленный жидкий металл образует сварочную ванну – область, защищенную пламенем и газовой средой, вытесняющей воздух. Сварочный шов формируется в процессе остывания и отвердения металла.

Для осуществления сварочного процесса используется смесь кислорода и горючего газа, который является окислителем. Самую высокую температуру (+3200…+3400 °C) обеспечивает ацетилен, получаемый в процессе сплавления от химической реакции карбида кальция с обычной водой. Для газосварки также хорошо подходит пропан, его температура горения достигает +2800 °C.

Самую высокую температуру (+3200…+3400 °C) обеспечивает ацетилен, получаемый в процессе сплавления от химической реакции карбида кальция с обычной водой. Для газосварки также хорошо подходит пропан, его температура горения достигает +2800 °C.

Реже используют газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Вышеназванные вещества используются реже, так как температура их пламени значительно ниже, чем у ацетилена. Они подходят только для обработки цветных металлов с небольшой температурой плавления, например, меди, бронзы, латуни.

У газосварки есть свои особенности, достоинства и некоторые недостатки.

Главная особенность газосварки – более широкие границы зоны оплавления и невысокая скорость ее нагрева. При определенных условиях это может являться плюсом.

Например, если необходимо соединить элементы или обработать детали из инструментальной стали, чугуна, цветных металлов, сталей специального назначения, для которых требуется плавный нагрев и медленное охлаждение.

Другие достоинства газосварки:

- простота технологического процесса;

- невысокая стоимость оборудования;

- доступность газовой смеси или карбида кальция;

- не нужен мощный источник энергии;

- возможность контролировать мощность и вид пламени;

- выполнение контроля режимов.

Основные недостатки газосварки:

- Относительно невысокий КПД из-за низкой скорости нагрева и значительного рассеивания тепла. Это не позволяет производить скрепление листов металла толщиной от 5 мм.

- Широкая зона нагрева (термического влияния).

- Более высокая себестоимость. Использование ацетилена обходится дороже, чем затраты на электроэнергию при выполнении электросварки.

- Низкий уровень механизации. Газовая технология позволяет реализовывать только ручной вид сварки металла.

Отсутствует возможность использования полуавтоматического способа, а автоматическую газосварку можно производить только с применением многопламенной горелки и лишь при сварке металлов небольшой толщины. Газовая технология относится к сложным и нерентабельным способам создания неразъемных соединений, но довольно востребована при обработке цветных сплавов, чугуна, алюминия.

Газовая технология относится к сложным и нерентабельным способам создания неразъемных соединений, но довольно востребована при обработке цветных сплавов, чугуна, алюминия.

Характеристики сварки аргоном

Иногда возникает необходимость сплавить металлические элементы, которые невозможно соединить обычными видами сварного скрепления, например, детали из алюминия, титана, меди. Чтобы конструкция получилась прочной и надежной, применяется аргоновая технология.

Этот вид сварки совмещает в себе свойства электродугового и газового способа – необходимо обязательное использование электродуги, применение газа и некоторые технологические приемы формирования шва.

При аргонодуговом виде сварки металлов используется инертный газ аргон. Он покрывает участок образования шва и обеспечивает надежную защиту от окислительного процесса, который может произойти от соприкосновения металлических поверхностей с кислородом, содержащимся в воздухе. Аргон не позволяет кислороду проникнуть в зону сопрягаемых поверхностей.

Сварочные операции могут осуществляться в ручном, полуавтоматическом или автоматическом режиме. В зависимости от режима используется два вида электродов: плавящийся и неплавящийся. В качестве последнего используется вольфрамовая проволока, обеспечивающая прочность соединения даже разнородных металлов.

Преимущества аргонодуговой сварочной технологии:

- Невысокая температура нагрева позволяет сохранить размеры и форму свариваемых элементов.

- Инертный газ аргон тяжелее и плотнее воздуха, он обеспечивает надежную защиту зоны формирования шва от проникновения кислорода.

- Высокая мощность нагрева дуги позволяет выполнять сварочные работы за короткий промежуток времени.

- Простота и доступность сварочной технологии позволяет быстро овладеть навыками.

Недостатки аргонодуговой сварочной технологии:

- Аргон улетучивается при сильном ветре и сквозняках. Это приводит к снижению защиты и ухудшению качества шва.

Возникает необходимость проводить аргоновые сварочные работы в хорошо вентилируемых помещениях.

Возникает необходимость проводить аргоновые сварочные работы в хорошо вентилируемых помещениях. - Сложность оборудования затрудняет настройку режимов.

- При использовании высокоамперной дуги необходимо дополнительное охлаждение соединяемых металлов.

Основное достоинство аргонодуговой технологии – возможность производить неразъемное соединение металлических элементов даже в случаях, когда применение других видов сплавления не дает результата.

Виды защиты металлов при сварке

Разбрызгивание горячего металла является основной проблемой любых сварочных работ. Это происходит не только при ручном электродуговом способе, но и при полуавтоматическом даже в среде защитных газов. Брызги застывают и образуют на поверхности конструкции нагар и другие дефекты, тем самым снижая качество готовых металлоконструкций.

В некоторых случаях, например, из-за расположения шва в труднодоступном месте, нет возможности удалить металлические брызги механическим способом: срубить или отшлифовать. Поэтому рекомендуется зону шва на поверхностях свариваемых элементов предварительно обработать специальными средствами для защиты – пастой или жидкостью от налипания металлических брызг.

Поэтому рекомендуется зону шва на поверхностях свариваемых элементов предварительно обработать специальными средствами для защиты – пастой или жидкостью от налипания металлических брызг.

На сегодняшний день выпускается множество защитных составов для различных видов сварки металлов:

- жидкие средства, расфасованные в канистры и бутыли, наносятся на металлические поверхности кистью или распыляются через пульверизатор;

- аэрозоли, выпускающиеся в специальных флаконах;

- пасты, расфасованные в металлические или пластиковые банки с широким горлом.

Все защитные средства рекомендуется наносить в строгом соответствии с прилагаемой инструкцией изготовителя.

Сварщики с большим опытом работы иногда пользуются своими рецептами защитных составов. Например, мел, растворенный в воде до консистенции пасты, хорошо защищает поверхности от налипания металлических брызг. Такую самодельную пасту наносят на участок вокруг будущего шва, оставляя чистыми кромки.

По завершении сварочных работ требуется тщательно очистить поверхности шва и зону вокруг него от защитного покрытия. В состав многих средств для защиты металлических поверхностей от брызг входят масляные и жиросодержащие компоненты, значительно снижающие адгезию. Поэтому прежде чем нанести защитный слой, необходимо тщательно обезжирить участок обрабатываемой металлической поверхности.

Изобретатели сварочных технологий внесли большой вклад в развитие научно-технического прогресса. Наряду с уже известными способами создания неразрывного соединения, появились новые виды сварки металла. СМТ технология (Cold Metal Transfer), основанная на холодном переносе металла, позволяет качественно выполнить многие виды сварочных работ.

Новые методы сплавления металлических поверхностей успешно внедряются во все области промышленности, машиностроения и строительства. Именно благодаря сварке человечество получило большие корабли, самолеты, современные автомобили и мосты, способные выдерживать многотонные нагрузки.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

какие основные типы и классификация сварочных технологий

Содержание:

- Классификация способов сваривания

- Термический класс

- Термомеханический класс сварки

- Механический класс

- Особенности выбора подходящего вида и техники сварки

- Интересное видео

Сварка – высокопроизводительный, экономически выгодный технологический процесс стыковки металлов, применяемый практически во всех сферах жизнедеятельности. Сказать однозначно какая бывает сварка затруднительно поскольку на сегодняшний день насчитывается более 50 разных способов, каждому из которых характерны определенные особенности и отличия.

Классификация способов сваривания

С помощью сварки создают самые разные по сложности металлоконструкции посредством соединения однородных и разнородных металлических сплавов между собой, а также с некоторыми видами неметаллических материалов, например, графитом, керамикой, стеклом, пластмассой.

Сущность процесса сваривания состоит в том, что вследствие воздействия электрической дуги расплавляется электрод, образуя при этом сварочную ванну. Расплавленный металл электрода смешивается с основным материалом, при этом на поверхность всплывают шлаки, выступая в качестве защитной пленки. После затвердевания металла образуются сварные соединения.

Учитывая сколько видов сварки существует, очень важно правильно выбрать способ, поскольку от этого зависит не только аккуратность и качество сварного соединения, но также стоимость работы.

Все виды сварки разделяются на три больших класса: термический, термомеханический, механический. В каждый из классов входят разные типы сварки, проводимые с помощью разного оборудования и образующие надежные и прочные стыки.

Термический класс

Сварочные работы этого класса выполняются посредством плавления кромок свариваемых друг с другом элементов. Сперва в месте стыковки возникает сварочная ванна и после ее отвода выполняется шовное соединение.

Виды термической сварки разделяются на несколько подклассов: газовая, термитная, электронно-лучевая, лазерная, плазменная, электрическая дуговая стыковка материалов.

Последняя разновидность считается самой распространенной. Она не требует применения специальных приспособлений и инструментария.

Дуговая сварка

Принцип электродугового метода основан на воздействии тепловой энергии, образуемой электрической дугой. Прежде чем приступать к свариванию необходимо тщательно очистить стыкуемые кромки от пыли, следов масла, ржавчины и других загрязнений.

Дуговой технологический процесс считается наиболее простой и универсальной методикой. Она востребована при необходимости создать небольшие швы, а также при проведении монтажных работ, в том числе и в труднодоступных местах.

Существуют следующие виды сварки дуговым способом:

- ручная;

- электродная;

- в среде защитного газа;

- автоматическая под флюсом.

Для создания швов применяют плавящиеся и неплавящиеся электроды, переменный и постоянный ток. Для каждого металла технология подбирается индивидуально.

Газовая сварка

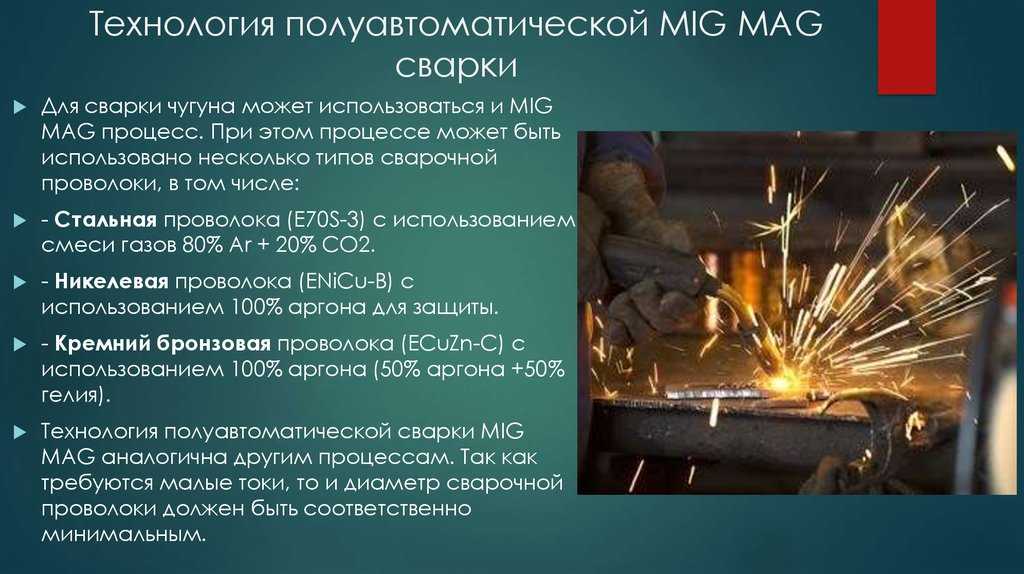

Это электродуговой способ, подразумевающий сваривание в защитной газовой активной или инертной среде. Различают две разновидности сварки: МИГ и МАГ, отличающиеся механическими характеристиками используемых материалов.

Свариванию материалов в газовой среде характерны следующие преимущества:

- отменное качество сварных соединений;

- возможность стыковки в разных пространственных положениях;

- легкость процесса за счет автоматизации и возможность наблюдать за образованием стыка.

В числе минусов отмечают необходимость использовать защитные меры, противостоящие тепловой и световой радиации дуги, а также вероятность нарушения газовой защиты в случаях сдувания струи.

Лучевой способ

Сварочный процесс происходит в вакууме, благодаря чему можно достичь безупречного качества соединительного шва. К заготовке передается мощный поток энергии, электроды вступают в реакцию с компонентами материала ускоряя процесс разогрева до температуры плавления.

Используются лучевые виды сварок в работе с микроэлементами, потому что здесь без осложнений можно отрегулировать луч до размеров микрона в диаметре.

Термитный способ

Уже из названия можно понять, что процесс сваривания осуществляется с применением термита – специального порошкообразного материала, основными составляющими которого являются соединения алюминия или магния, железной окалины.

Методика образует прочные швы и пользуется популярностью для стыковки рельсов, труб и для наплавки массивных деталей.

Электрошлаковая техника

В осуществлении сварочных работ относительно новый метод. Свариваемые элементы обволакиваются шлаком, предварительно разогретым до температуры, превышающей плавление проволоки и самого материала.

С помощью технологии в один проход можно заполнять большие разрывы. Образующаяся защитная ванна обеспечивает безупречное качество шва путем выдвигания на поверхность самых нестандартных металлических соединений.

Электрошлаковая методика подходит для выполнения самых сложных швов и создания крупногабаритных высокоточных деталей благодаря отсутствию трещин и пустот в соединениях.

Термомеханический класс сварки

Это комбинированные виды сварки металла, выполняемые с применением повышенной температуры и механических усилий. Как правило применяется способ для соединения малогабаритных деталей, которые стыковать обычными классическими методами невозможно.

Рабочий процесс выполняется с помощью электродов-губок, в которых одновременно крепится две части изделия. Основные виды сварки термомеханического класса – кузнечная, контактная и диффузионная.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

Механический класс

Классификация способов сварки включает еще одну разновидность – механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания.

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

Особенности выбора подходящего вида и техники сварки

Классификация видов сварки настолько широка, что довольно часто специалисты (особенно начинающие) задаются вопросом – какие виды сварки существуют, с помощью которых даже непрофессионал смог бы осуществлять сваривание и получать при этом стыки безупречного качества.

Если перечислить все виды сварок не составит особых затруднений, то однозначно ответить какой из них самый лучший невозможно. Дело в том, что каждый среди тех какие виды сварки есть отличается техникой исполнения и используемым оборудованием. Также рассматривать необходимо и то, какими достоинствами и недостатками обладают конкретные виды сварок и их применение имеет четкое ограничение.

Аргоновая сварка

Сущность методики состоит в применении неплавящихся электродов. Преимуществами являются:

- идеальная фиксация тонких элементов;

- возможность контролировать глубину прогрева металла;

- намного меньше брызги от искр если сравнивать другие виды сварок, какие бывают и активно применяются;

- ровный, равномерный, красивый внешне шов, что особенно важно в случаях, где большое значение отводится эстетическим показателям готового изделия.

Недостатки:

- при ручном сваривании весьма низкая производительность;

- автоматическое соединение противопоказано для стыков с разной направленностью или слишком коротких;

- дорогостоящее оборудование.

Применяется сваривание аргоном при изготовлении металлоконструкций из алюминия, меди, титана, нержавеющей и легированной стали, сплавов цветных металлов.

Дуговая сварка

Достаточно распространенная классификация сварки, обладающая рядом положительных особенностей:

- возможность соединять детали в любых пространственных положениях;

- универсальность применения в местах с ограниченным доступом;

- рабочий процесс доступен на переменном и постоянном токе;

- невысокая стоимость.

Продолжением преимуществ выступают также и минусы:

- швы не отличаются желаемым качеством, на них присутствуют непровары и бугорки;

- весьма низкий КПД из-за высокого количества отходов;

- не подходит для состыковки тонких заготовок;

- низкие показатели производительности.

Применяют дуговую технику для изготовления лестниц, навесов, ограждений, стыковки труб, монтажа магистральных трубопроводов. Высокими эстетическими свойствами шов не отличается, но если выбирать какие виды сварки существуют для создания изделий из толстого металла, то одним из лучших способов считается дуговой.

Газопламенная техника

Сопоставляя современные виды сварки, которые подойдут для сваривания изготавливаемых из труб узлов и соединений, а также для монтажа трубопроводов среднего и малого диаметров, то здесь стоит отдать предпочтение газовому способу.

Очевидные преимущества:

- полная независимость от электропитания;

- удобность транспортировки оборудования из одного места в другое;

- отсутствие перегрева и прожогов металла;

- возможность создавать внутренние швы в трубах маленького диаметра.

Но есть у методики и некоторые недостатки. Это повышенные требования к профессионализму сварщика, достаточно большая площадь нагрева, низкие коэффициенты производительности.

Сваривание полуавтоматом

Технология аналогична дуговой, но здесь подача электрода происходит автоматически. В числе плюсов следует отметить:

- легкость и безопасность рабочего процесса;

- экономичность;

- отменная точность и хорошая производительность;

- ровность швов;

- возможность соединять детали от 2 до 30 мм толщиной.

Отрицательные моменты полуавтоматического способа:

- невозможность скорректировать стык во время рабочего процесса, поскольку увидеть его нельзя;

- если ток больше 200А, то расплавленный металл сильно разбрызгивается и необходимо удалять все окалины;

- применять полуавтомат можно только внутри помещений.

Что касается применения, то данная техника подходит для создания и монтажа металлических ограждений, лестниц, ворот, гаражей и других конструкций.

Чтобы выбрать наиболее подходящий для конкретных целей способ состыковки элементов необходимо знать какие бывают виды сварки, проводить аналогию каждого из них и только после тщательного анализа отдавать предпочтение конкретной технологии.

Интересное видео

Какие существуют виды сварки и какой из них лучше?

Человечество веками сваривало куски металла. Но сегодня существует множество интересных техник и приложений.

Brad Parrett/Flickr

Наши родственники склеивают куски металла с помощью сварки на протяжении тысячелетий. Но с 19 века было разработано множество различных техник, которые имеют свои преимущества и недостатки друг перед другом.

Здесь мы рассмотрим, что на самом деле подразумевается под сваркой, и обсудим, какие типы лучше всего подходят для какой цели. Мы также познакомим вас с парой художников, которые делают интересные работы с помощью сварки.

СВЯЗАННЫЕ С: РУКОВОДСТВО ПО ЗАРАБОТКЕ СВАРКОЙ: ВАРИАНТЫ КАРЬЕРЫ И СОВЕТЫ

Что такое сварка и зачем она нужна?

Сварка — это производственный процесс, в котором используются высокие температуры для плавления и сплавления деталей. Однако следует отметить, что давление также может использоваться для облегчения процесса или использоваться исключительно для получения сварного шва.

Однако следует отметить, что давление также может использоваться для облегчения процесса или использоваться исключительно для получения сварного шва.

По данным Brighthubengineering.com, «процесс сварки не просто соединяет две детали вместе, как при пайке и пайке, вместо этого он заставляет металлические конструкции двух частей соединяться вместе, и становится одним за счет использования сильного нагрева, а иногда и добавления других металлов или газов».

Обычно его отличают от низкотемпературных методов сплавления металлов, таких как пайка твердым припоем или пайка, при которых основной металл обычно не плавится.

Сварка обычно также включает использование так называемого присадочного материала или расходного материала. Это, как следует из названия, используется для обеспечения «наполнителя» или ванны расплавленного материала, который способствует образованию прочной связи между основными металлами.

Источник: Силы обороны Новой Зеландии/Flickr Для большинства сварочных процессов также требуется защита в той или иной форме для защиты как основных компонентов, так и наполнителя от окисления во время процесса.

Сварка может выполняться с использованием различных источников энергии. Примеры включают газовое пламя (приводимое в действие химическим веществом, таким как ацетилен), электрическая дуга (электрическая), лазер, электронный луч, трение и ультразвук. Существуют различные методы сварки, которые подходят для использования на открытом воздухе, под водой и даже в космосе.

Какие бывают виды сварки?

Сварка использовалась в металлургии на протяжении тысячелетий. Хотя кузнечная сварка, при которой кузнецы соединяют железо и сталь путем нагревания и ковки, какое-то время была единственной жизнеспособной техникой. Все изменилось в 19 веке, когда были разработаны более совершенные методы, такие как дуговая сварка и кислородная сварка.

Платформа обзора сварочного оборудования Welder Station перечисляет некоторые из наиболее распространенных сварочных процессов:0040

Какие существуют типы сварочных аппаратов?

Существует довольно много различных типов сварочных аппаратов. Эти машины генерируют тепло, которое плавит металлические детали, чтобы их можно было соединить. Однако не существует единого сварочного аппарата, подходящего для всех целей сварки.

Эти машины генерируют тепло, которое плавит металлические детали, чтобы их можно было соединить. Однако не существует единого сварочного аппарата, подходящего для всех целей сварки.

Сварочные аппараты большего размера, как правило, используются на промышленных объектах, таких как фабрики, в то время как меньшие по размеру больше подходят для домашних или любительских целей.

По данным Welding Hub, существует пять основных типов сварочных аппаратов. Это:

- Сварочные аппараты MIG (металл в среде инертного газа).

- Тиристорные сварочные аппараты Mig.

- Сварочные аппараты TIG.

- Машины для точечной сварки.

- Машины для дуговой сварки защищенным металлом.

Сварочные аппараты MIG являются одними из лучших для большинства видов сварки, будь то дома или на производстве. Они, как правило, могут обрабатывать различные металлы, включая мягкую сталь, нержавеющую сталь и даже алюминий.

Самый популярный

Сварка МИГ — это процесс дуговой сварки, при котором непрерывный сплошной проволочный электрод подается через сварочный пистолет в сварочную ванну, соединяя два основных материала вместе. Защитный газ, подаваемый через сварочную горелку, защищает сварочную ванну от загрязнения.

Сварка MIG обычно выполняется довольно быстро и обеспечивает длительное время дуги, даже когда электроды не полностью заряжены.

Аппараты для сварки MIG тиристорного типа , как правило, лучше всего подходят для фиксации объектов или их установки на подходящей поверхности. Эти машины, как правило, хорошего качества и прослужат очень долго.

Такие сварочные аппараты производят небольшое количество искры, что упрощает управление ими. Эти машины лучше всего подходят для сварки сплошных и флюсовых материалов. Они могут обрабатывать мягкую сталь, низкоуглеродистую сталь, легированную сталь и т. д.

Сварочные аппараты TIG более специализированы, чем другие, и обеспечивают чистый и чистый сварной шов без брызг, искр или дыма. Эти машины могут обрабатывать нержавеющую сталь, латунь, золото, магний, алюминий, медь и никелевые сплавы.

Эти машины могут обрабатывать нержавеющую сталь, латунь, золото, магний, алюминий, медь и никелевые сплавы.

Сварочные аппараты TIG, как правило, не подходят для полевых работ, но отлично подходят для ремонта поврежденных деталей.

Источник: Julian Carvajal/FlickrМашины для точечной сварки , как правило, используются для соединения внахлест между такими элементами, как стальные листы. Для этого металлические листы обычно защищают с помощью пары электродов, пропуская через них ток.

Сварочные аппараты для точечной сварки имеют много больших преимуществ по сравнению с другими, такими как эффективное использование энергии, высокая производительность, простая автоматизация и т. д. Эти типы сварочных аппаратов, как правило, чаще всего используются в автомобильной промышленности. Они также, как правило, намного дешевле, чем их альтернативы.

Дуговая сварка защищенным металлом, также известная как сварка электродом, использует электрический ток, вытекающий из зазора между металлом и сварочным электродом. В этом типе сварки электрический ток используется для создания дуги между основным материалом и присадочным стержнем (также называемым электродным стержнем). Присадочный стержень покрыт флюсом, который предотвращает окисление и загрязнение за счет выделения углекислого газа в процессе сварки.

В этом типе сварки электрический ток используется для создания дуги между основным материалом и присадочным стержнем (также называемым электродным стержнем). Присадочный стержень покрыт флюсом, который предотвращает окисление и загрязнение за счет выделения углекислого газа в процессе сварки.

Какой самый прочный сварной шов?

Ответить на этот вопрос не так просто, как может показаться на первый взгляд. Лучший сварной шов зависит от рассматриваемого основного материала и его предполагаемого использования. Каждый метод, от TIG до плазменной дуговой сварки, имеет свои уникальные преимущества и недостатки по сравнению с другими.

Согласно Crom Weld, самым прочным типом сварки может быть сварка электродом: «если важна чистая прочность и толщина свариваемого материала, то сварка электродом является победителем. Как мы уже говорили, метод электрода является лучшим только один способен сваривать чугун, кроме того, он также работает на грязных материалах и в суровых погодных условиях».

Но это не обязательно означает, что дуговая сварка — лучший выбор для всех сценариев. MIG может использоваться для более широкого спектра металлов различной толщины, в то время как сварка TIG обеспечивает высочайшее качество сварных швов, особенно когда речь идет о тонких металлах. сваривать алюминий. Например, сварка алюминия может быть сложной задачей, так как это довольно мягкий металл, который не выдерживает слишком большого нагрева. По этой причине существует только два жизнеспособных метода сварки, которые можно использовать с алюминием: сварка MIG и сварка TIG. сварка

Из этих двух методов сварка TIG широко считается методом для получения наилучших результатов.

Сварка нержавеющей стали, с другой стороны, отличается тем, что это гораздо более прочный металл по сравнению с алюминием. По этой причине ему может потребоваться гораздо больше наказаний, прежде чем он скомпрометирует свою силу. Но какой метод сварки обеспечивает самый прочный шов, зависит от толщины материала.

Сварка MIG обычно считается лучшим методом для большинства сталей. Когда дело доходит до более толстых стальных листов, многие преклоняются перед превосходством сварки электродами и флюсом.

Если сталь мягкая и нержавеющая, сварку TIG и сварку MIG можно использовать без каких-либо серьезных проблем.

Как правильно выбрать сварочные перчатки?

Помимо качественной сварочной маски и сварочного аппарата, еще одним важным элементом сварочного снаряжения являются перчатки. Поскольку их работа состоит в том, чтобы защитить ваши драгоценные, но хрупкие человеческие руки от потенциально серьезных ожогов, выбор пары хорошего качества абсолютно необходим.

Но когда речь идет о сварочных перчатках, универсального размера не существует. Такие факторы, как тип сварки, для которой вы будете их использовать, и то, какая ловкость вам понадобится, являются соображениями.

Источник: meredith_nutting/Flickr Тип сварки, который вы будете использовать, будет производить разное количество искр и другие опасности. Сварка MIG, например, имеет тенденцию к образованию большого количества искр, от которых необходимо защищаться и впоследствии очищаться.

Сварка MIG, например, имеет тенденцию к образованию большого количества искр, от которых необходимо защищаться и впоследствии очищаться.

Перчатки также изготавливаются из различных материалов. Для большинства пользователей кожа является наиболее предпочтительным видом, поскольку она прочная, непроводящая и отлично рассеивает тепло.

Но кожа может быть изготовлена из различных видов шкур животных. Вот некоторые распространенные примеры:

- Козья кожа – Этот вид кожи обладает непревзойденной износостойкостью и прочностью на растяжение, оставаясь при этом мягким и эластичным. Это идеально подходит для сварки TIG, где требуется максимальная ловкость.

- Лошадиная шкура – Лошадиная шкура прочна и долговечна, но при этом остается удобной. Хотя кожаные перчатки менее популярны, они также отлично подходят для сварки TIG.

- Свиная кожа – Свиная кожа прочна и очень хорошо работает во влажной и маслянистой рабочей среде.

Этот вид кожи отлично подходит для сварки TIG, MIG и дуговой сварки.

Этот вид кожи отлично подходит для сварки TIG, MIG и дуговой сварки. - Воловья кожа – Коровья кожа является одним из наиболее распространенных видов кожи. Он очень прочный и удобный, и его обычно предпочитают для сварки электродом и сварки MIG.

- Deerskin – Мягкая и гибкая кожа, обеспечивающая свободу движений, делает ее еще одним отличным выбором для сварки TIG.

- Кожа лося – Кожа лося не так быстро затвердевает, как воловья, при воздействии тепла. Elkskin — еще один отличный выбор для сварки MIG из-за большого количества выделяемого тепла.

Какой лучше сварщик для новичка?

Если вы новичок в мире сварки, некоторые методы освоить гораздо легче, чем другие. Сварка MIG, например, считается самой простой в использовании. Но почему?

Источник: Weldscientist/Wikimedia Commons Сварка МИГ имеет широкие возможности регулировки выходной мощности. Он также обеспечивает очень чистые сварные швы по сравнению с большинством других методов. Это также здорово, так как обычно это довольно быстро, что нравится как новичкам, так и мастерам.

Это также здорово, так как обычно это довольно быстро, что нравится как новичкам, так и мастерам.

Существуют и другие техники, если позволяет бюджет. Вы могли бы подумать о том, чтобы приобрести себе нечто, называемое гибридным сварочным аппаратом. Это позволяет вам попробовать несколько методов с одним инструментом. Тем не менее, несмотря на это, многие практикующие сварщики одобряют простоту и надежность сварки MIG для обучения веревкам.

Для каких непромышленных целей можно использовать сварку?

Хотя сварка очень полезна во многих отраслях промышленности по всему миру, ее можно использовать и для других целей. Один пример из мира искусства.

Если вы когда-нибудь смотрели вечный классический анимационный фильм «Железный великан », Дин Маккоппин сделал именно это.

Источник: ShyCityNXR/Flickr Прослеживая наши шаги в реальном мире, многие художники используют упомянутые выше методы для создания великолепных произведений искусства. Из тех художников, которые используют сварку для создания своих работ, одним интересным примером является сварка прерывателем цепи.

Из тех художников, которые используют сварку для создания своих работ, одним интересным примером является сварка прерывателем цепи.

Этот парень использует старые велосипедные цепи для создания замечательных эстетически привлекательных скульптур. Вы действительно должны проверить его работу в Instagram.

Еще один великий мастер сварки — Дэвид Мадеро. Этот парень создает потрясающие произведения искусства, используя плазменные резаки и методы точечной сварки.

Посмотреть эту публикацию в Instagram

Сегодня я только что закончил работу над этой велосипедной цепью и звездочкой 26×19. Я вернулся к прежнему стилю размещения звездочек по обеим сторонам цепи по просьбе клиента. Я поместил более темные звездочки сзади, а более блестящие спереди, чтобы придать картине глубину.

Этот предмет предназначен для @thehandlebardc на тропе Ракун в Даллас-центре, штат Айова. В прошлом году я имел удовольствие проехать часть Racoon Trail на RAGBRAI между Джефферсоном и Купером. В тот день мне было недостаточно 71 мили до Джефферсона. Если вам нужна нестандартная работа для вашего бара, ресторана, дома, офиса или чего-то еще, я открыт для комиссий! Просто пришлите мне сообщение. Я бы хотел сделать для вас арт!

Сообщение, опубликованное Дрю Эвансом (@chainbreakerwelding) в

Это всего лишь двое из многих художников по всему миру, создающих интересные работы с использованием вневременной техники сварки.

For You

science

Ученые из Университета Трира и Института эволюционной биологии им. Макса Планка сообщили, что купленные в магазине чайные пакетики содержат огромное количество ДНК насекомых из окружающей среды.

Дина Тереза | 31.07.2022

инновации Синхронизация мозговых волн во время онлайн-игр, когда игроки не находятся в одной комнате

Стивен Вичинанца| 25.09.2022

инновацииИнженеры тестируют новую навигационную технологию для миссии Artemis НАСА в пустыне Аризоны

Крис Янг| 17.11.2022

Еще новости

инновации

Россия заявляет, что ее «самолет судного дня» теперь может связываться со своими глубоководными атомными подводными лодками

John Loeffler| 25.11.2022

наука

В высохшей реке обнаружена редкая окаменелость крупнейшей большой кошки на континенте, американского льва

Дина Тереза| 24.11.2022

здоровье

Дни рецидивов рака прошли благодаря этой новой химиоиммунотерапии

Рупендра Брахамбхат | 24.11.2022

4 Совершенствование техники и технологии сварки

Сварку можно проследить до железного века и бронзового века, когда египтяне сварили вместе железо и маленькие золотые ящики. Сварка, которую мы знаем сейчас, была изобретена в 1881 году, когда две свинцовые пластины были соединены дуговым нагревом.

Сварка, которую мы знаем сейчас, была изобретена в 1881 году, когда две свинцовые пластины были соединены дуговым нагревом.

Затем сварка превратилась в электродуговую сварку, угольные стержни и металлические электроды. Сегодня появились новые методики, помогающие ускорить процесс сварки. Новые технологии, такие как позиционеры для сварки труб, роботизированная сварка, лазерная сварка и сварка швов, улучшают производство и безопасность сварщиков.

Позиционеры

С крупными исходными материалами может быть сложно обращаться, что делает процесс сварки более трудоемким и длительным. Результаты сварки также должны быть более качественными, поскольку сварка получается более последовательной и без разрывов по сравнению с ручным вращением трубы.

Сварочные позиционеры используются для удержания больших труб на месте, когда сварочный аппарат остается на месте. Он имеет различные применения, такие как намотка, вращение и позиционирование валов, колес, колен и т. д.

Поскольку позиционер вращает материал на 360 градусов, сварщику не нужно прилагать дополнительные усилия, чтобы покрыть всю окружность трубы. . Это делает их работу проще и удобнее, снижает утомляемость и повышает производительность.

Роботизированная сварка

На предприятиях часто приходится выполнять большие объемы сварочных работ. Со временем это становится рутиной, особенно если это одна и та же работа в больших количествах. В результате люди обычно обращаются к роботизированной сварке для выполнения повторяющихся сварочных работ.

Это делает его более эффективным и точным. Для некоторых видов сварки, таких как сварка сопротивлением, роботизированная обработка более экономична, поскольку она может выдерживать большее количество тепла и электрического тока. В конечном счете, роботизированная сварка снижает риск несчастных случаев на производстве для людей-сварщиков.

Лазерная сварка

Лазерная сварка достигает мельчайших точек, а также может сваривать хрупкие детали. В качестве источника тепла используется концентрированный луч света. Его можно использовать на термопластах и тонких заготовках.

В качестве источника тепла используется концентрированный луч света. Его можно использовать на термопластах и тонких заготовках.

Он также является высокоскоростным, потому что мощный лазер может завершить работу за миллисекунды, запустив электроны заготовки, чтобы расщепить атомы до температуры плавления материалов.

Шовная сварка

Шовная сварка использует электрический ток и давление для сварки двух материалов. Он использует контактное сопротивление, в основном в металлах, поскольку эти материалы могут выдерживать давление и хорошо проводить электричество.

Это долговечный вариант, так как сварной шов сплошной, без газообразования и сварочного дыма. Также отсутствуют наполнители, что делает готовое изделие более компактным. Таким образом, уплотнения являются воздухонепроницаемыми и водонепроницаемыми, чтобы избежать утечек.

Эффективность и долговечность современных методов сварки

Благодаря использованию этих новых методов сварки получаются более прочные материалы.

Если бы сварочные работы велись вручную, то понадобилось бы более 30 дней, а процесс клепки занял бы от 7 до 9 месяцев.

Если бы сварочные работы велись вручную, то понадобилось бы более 30 дней, а процесс клепки занял бы от 7 до 9 месяцев.

Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение.

Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение.