Сварка алюминиевого профиля

Алюминий является одним из самых распространенных элементов в земной коре и занимает третье место после кислорода и кремния. Более 100 лет алюминий широко применяют в промышленности, занимая первое место по объему производства среди цветных металлов.

За годы применения данного металла он превратился из редкого строительного материала в один из наиболее распространенных конструкционных и строительных материалов в мире. Прочный, легкий, долговечный, легко обрабатываемый и деформируемый – вот его свойства, благодаря которым он стал очень популярным и стал часто использоваться для изготовления профилей.

Алюминий имеет множество преимуществ, например термическая обработка и легирование позволяет получать прочные и легкие устойчивые к коррозии изделия из алюминиевых сплавов. Алюминий легко подвергается вторичной обработке.

Алюминиевые профили – это универсальный конструкционный материал с уникальными свойствами.

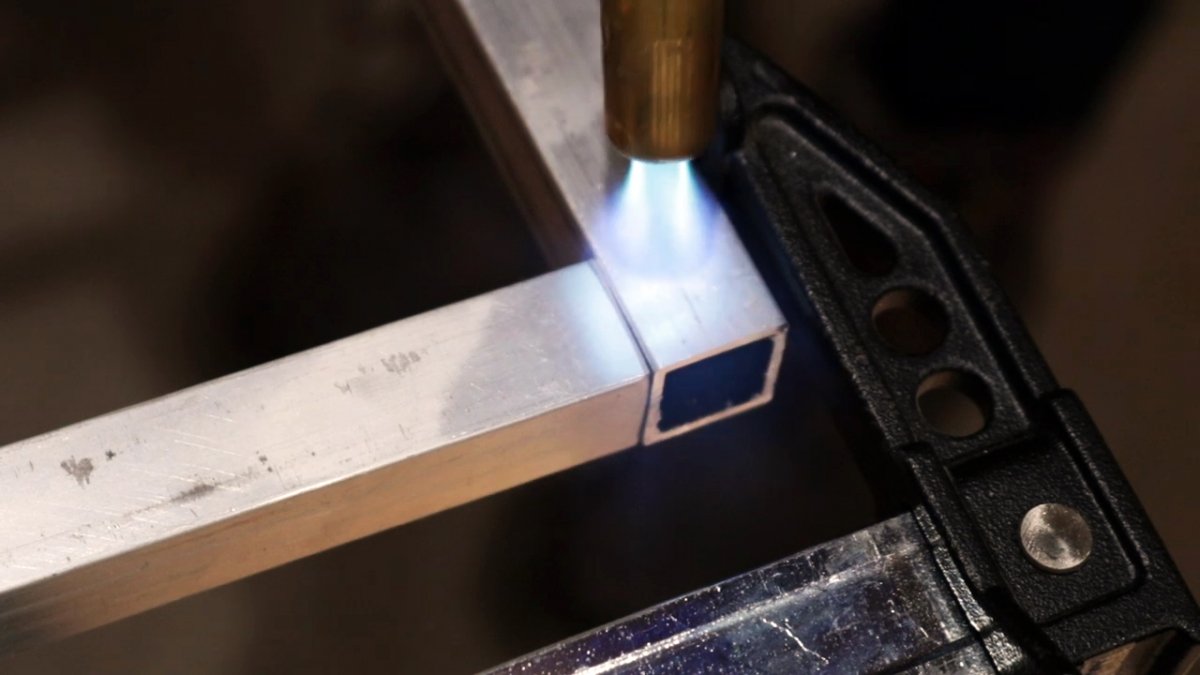

Сварка алюминиевых профилей может производиться разными способами, но наиболее распространенным из них является сваривание алюминия в среде защитного газа аргона. При сваривании алюминия вольфрамовыми неплавящимися электродами применяется технология со следующими параметрами. Для работы используется аргон высшего или первого сорта, а также может использоваться гелий высокой чистоты или же его смесь с аргоном. Данный вид сварочного процесса применяется для произведения небольших швов, когда проводятся сварочные работы небольшого объема.

Ручное сваривание неплавящимися электродами в защитной аргоновой среде производится вольфрамовыми электродами. Наиболее часто применяются электроды диаметром от 2 до 6 миллиметров.

Для того чтобы увеличить производительность сварочного процесса можно использовать трехфазную дугу. Таким образом, источник нагрева становится мощнее в 3 раза, что позволяет сваривать алюминий толщиной до 30 миллиметров при сваривании на прокладке. Нагревание металла происходит одной независимой дугой между электродами между сварочными электродами и двумя зависимыми дугами между металлом и электродами.

Главной трудностью при сварке алюминия является образование пленки из тугоплавкого оксида алюминия, который плавится при температуре 2050 градусов по Цельсию. Данная особенность значительно усложняет процесс сварки, а также загрязняет сварочный шов частичками оксидной пленки. Для возможности проведения сваривания используются различные способы удаления и предотвращения появления оксидной пленки.

Сварка алюминия

Главная » Производство алюминиевых конструкций » Сварка алюминия

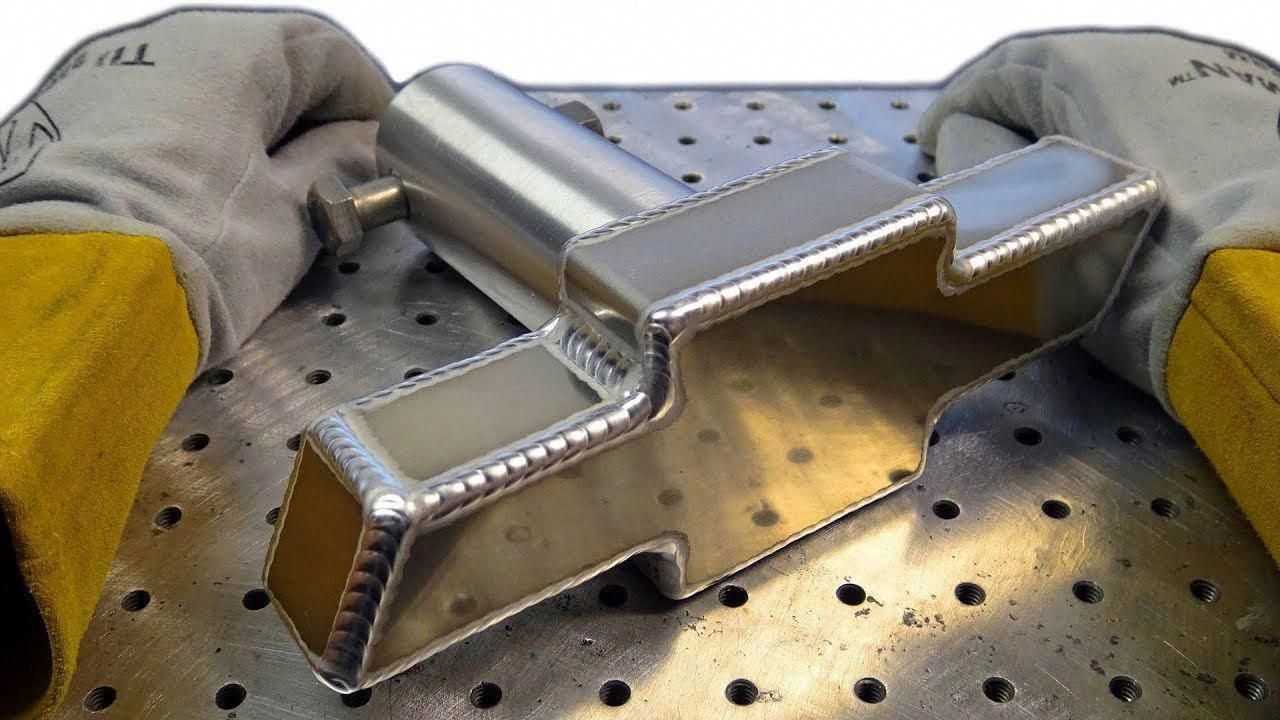

Цех оснащен двумя участками где производится сварка алюминия, специалисты нашей компании имеют опыт сварки алюминия, алюминиевых изделий как из тонколистового алюминия, так и профиля.

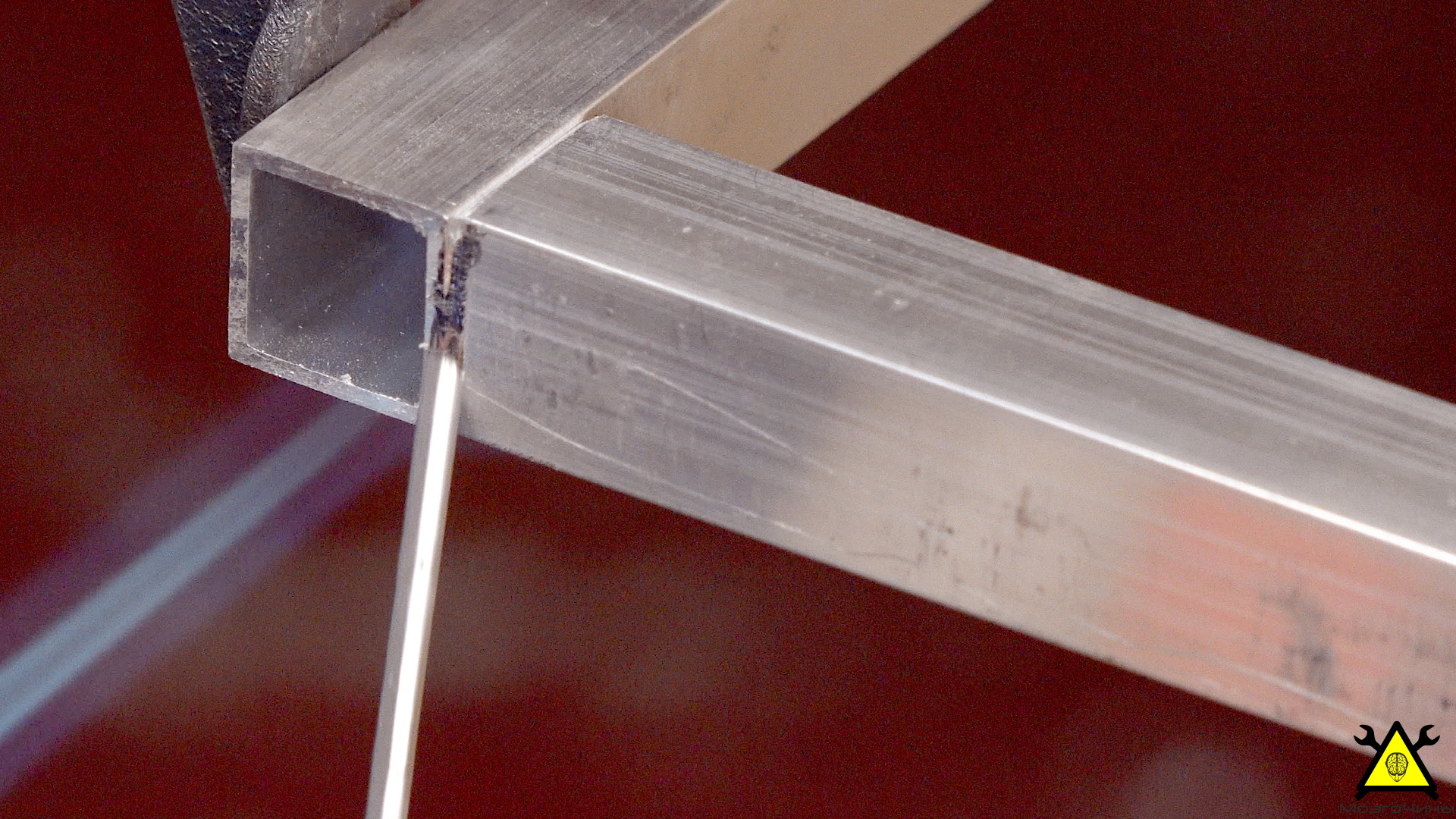

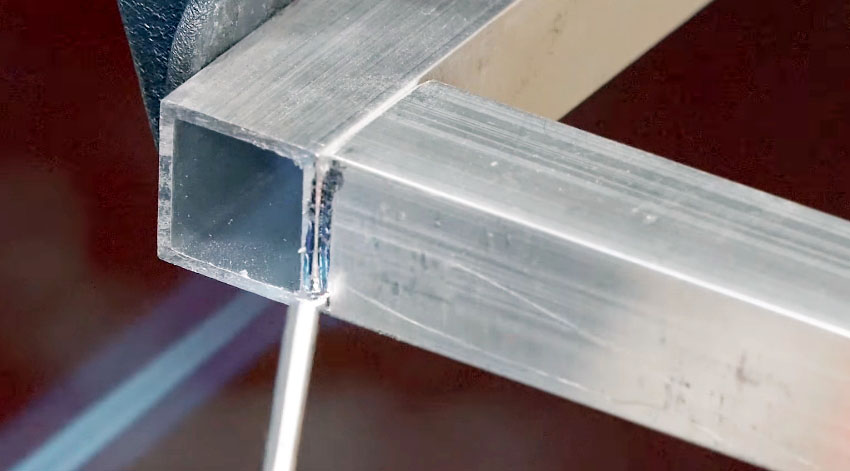

Сварочные швы алюминиевых конструкций и изделий, в основном изготавливаются при помощи аппаратов TIG – ручная аргонодуговая сварка алюминия с использованием присадочных прутков подбираемых под определенный сплав алюминия или при помощи полуавтоматических сварочных аппаратов.

Полученный сварочный шов, и геометрия конечного изделия показатель опытности специалиста и его умения импровизировать Стоимость сварки алюминия гораздо выше стоимости сварки стали, т к больше трудозатрат, энергозатрат и расходов на материалы

Задайте нам вопрос +7 (812) 509-34-90 – или напишите на [email protected]

Стоимость работ

Сплошной герметичный шов (встык, внахлест, угловое соединение, тавровое, торцевое) |

|

Сварной шов до 10 метров: толщина материала от 1 мм до 3мм |

2000 руб/метр |

Сварной шов от 11 до 50 метров: толщина материала 1-3 мм |

1750 руб/метр |

Сварной шов от 51 до 100 метров: толщина материала 1-3 мм |

1500 руб/метр |

Сварочный шов от 101 метра и выше |

Договорная цена |

Пунктирный шов |

от 20 руб/см |

Силовой шов |

от 3000 руб/метр |

Шов с зачисткой в «0» с исключением трещин |

|

Шлифовка |

от 2000 руб/метр |

Полировка |

от 2350 руб/метр |

В случае если необходимо изготовить изделие с применением сварки, так чтобы сварных швов не было видно, осуществляется шлифовка шва до поверхности свариваемого изделия, а так же полировка, после чего неразъемное соединение выглядит однородным Вы можете заказать изготовление изделий любой сложности и геометрии, такие как:

- сварка лестниц из алюминия;

- арки;

- сварка алюминиевых ферм;

- сварка алюминиевых каркасов;

- ограждения из алюминия;

- сварка алюминиевого профиля;

- ремонт радиаторов автомобилей;

- сварка алюминиевых баков;

- мебель из алюминиевого профиля и листа;

- резервуары и прочие емкости;

- нестандартные алюминиевые изделия

- алюминиевые перекрытия;

Предоставляем услугу: » лазерная резка алюминия

Сварочная анодированная экструдированная трубка 6061-T6, алюминий серии 7075

В: Я купил анодированную экструдированную трубу 6061-T6 и пытался выполнить дуговую сварку вольфрамовым электродом в среде защитного газа (GTAW), но результаты пока неудовлетворительны. Сварные швы выглядят черными и пористыми. Я сварщик со стажем, и алюминий раньше сварил, но с этим ни разу не сталкивался. Что-то не так с моим блоком питания? Нужен ли мне другой защитный газ? Помощь!

Сварные швы выглядят черными и пористыми. Я сварщик со стажем, и алюминий раньше сварил, но с этим ни разу не сталкивался. Что-то не так с моим блоком питания? Нужен ли мне другой защитный газ? Помощь!

О: Нет, вы, вероятно, не делаете ничего плохого. Это распространенная проблема, вызванная анодированным покрытием.

Это может помочь вам решить вашу проблему, чтобы лучше понять, что такое анодирование и как производится покрытие. Тогда вы сможете увидеть, почему вы получаете сварные швы, которые не соответствуют вашим стандартам качества.

Электролитический процесс, аналогичный металлизации, позволяет получать анодированные покрытия. Деталь, подлежащая анодированию, помещается в ванну, содержащую соответствующие химические вещества, обычно комбинацию кислот, и подключается к источнику электропитания.

Еще один электрод находится в ванне. Ток течет от источника питания через электрод, через химическую ванну, через анодируемую алюминиевую деталь и обратно к источнику питания.

В процессах гальванического покрытия покрываемая деталь подключается к отрицательной клемме источника питания (катоду), и на поверхность детали наносится металлический элемент.

Химические вещества, используемые в гальванических ваннах, отличаются от тех, которые используются при анодировании.

В процессе анодирования алюминиевая деталь соединяется с положительным проводом (анодом), и на поверхность детали осаждается оксид алюминия. Толщина образующегося покрытия из оксида алюминия зависит от ряда факторов, таких как время нахождения в ванне, сила тока и химический состав ванны.

Кроме того, небольшие алюминиевые детали можно анодировать в домашних условиях с использованием минимального количества оборудования. Описание того, как это сделать, слишком длинное, чтобы приводить его здесь, но вы можете найти ряд статей в Интернете, выполнив поиск по слову «анодирование».

Таким образом, анодированное покрытие на самом деле представляет собой толстое прозрачное покрытие из оксида алюминия.

Но погодите-ка, я же сказал “чисто”, не так ли? Это верно. Большинство из нас думают об анодированном покрытии ярко-синего, красного или других цветов, потому что это то, что мы видим, например, на бейсбольных битах и деталях лодок.

Однако на самом деле анодирование чистое. Однако покрытие пористое, поэтому оно легко впитывает органические красители. Когда вы видите ярко окрашенную анодированную деталь, это на самом деле краска, которая придает ей цвет. Покрытие из оксида алюминия твердое и не стирается быстро, поэтому цвет держится долго.

Почему анодированное покрытие должно создавать проблемы при сварке?

Во-первых, оксид алюминия является электрическим изолятором. Если анодирование достаточно толстое, вы вообще не сможете зажечь на нем дугу.

Чаще всего анодирование недостаточно толстое, чтобы полностью блокировать поток электронов. Однако он частично блокирует ток, поэтому дуга трепещет и нестабильна. Даже очистка дуги, которую вы получаете с помощью AC GTAW, не может удалить ее полностью, поэтому дуга выглядит по-другому.

Однако он частично блокирует ток, поэтому дуга трепещет и нестабильна. Даже очистка дуги, которую вы получаете с помощью AC GTAW, не может удалить ее полностью, поэтому дуга выглядит по-другому.

Во-вторых, оксидное покрытие является пористым и поглощает водяной пар из воздуха. Когда вы свариваете покрытие, водяной пар выделяется в дугу, вызывая пористость сварного шва. Это вызывает внутреннюю пористость сварного шва. Оксид алюминия из анодированного покрытия часто всплывает на поверхность сварного шва, придавая ему шероховатый вид.

К сожалению, для этих проблем не существует быстрого решения, кроме удаления анодированного покрытия с зоны сварки перед сваркой. Некоторые сварщики заявляют об успешном использовании различных типов специализированных вольфрамовых электродов или специализированных источников питания, которые генерируют пилообразную волну, а не синусоидальную или прямоугольную.

Ни одно из этих решений не является реальным. Они не могут воздействовать на причину проблемы и, по моему опыту, имеют очень ограниченное применение.

Лучшим решением является удаление оксидного покрытия химическим или механическим способом перед сваркой. Химические растворы должны быть агрессивными и с ними может быть опасно работать.

Большинству производителей лучше удалить анодирование механическим способом. Удаление можно легко выполнить с помощью шлифовальной машины или угловой шлифовальной машины, а также шлифовального круга средней или мелкой зернистости. Он может быстро удалить оксидное покрытие.

Вам не нужно снимать много материала; необходимо только осветлить поверхность. Не пытайтесь удалить покрытие металлической щеткой, так как она не удалит анодирование, а только отполирует его.

В: Мне сказали не сваривать алюминий серии 7075. Я действительно хотел бы использовать его в предстоящем изготовлении, но я несколько обеспокоен. Что я должен делать?

A: Ни в коем случае не сваривайте алюминий серии 7075. Вы должны помнить, что некоторые алюминиевые сплавы просто не поддаются дуговой сварке. Это один из таких сплавов.

Это один из таких сплавов.

Другим распространенным алюминиевым сплавом, попадающим в эту категорию, является 2024. Ни один из этих сплавов не предназначен для дуговой сварки.

Как правило, сплавы серий 2XXX и 7XXX не подлежат дуговой сварке, хотя их можно соединять с помощью других специализированных сварочных процессов. Исключениями из этого правила являются сплавы 2014, 2219, 2519, 7003, 7005, 7027 и 7039. Большинство других сплавов этих семейств не поддаются сварке. Под «несвариваемыми» я не подразумеваю, что вы не можете сплавить их вместе; на самом деле можно, и шов будет выглядеть вполне приемлемо.

Проблема в том, что из-за химического состава этих сварных швов они склонны к образованию микротрещин в сварном шве и околошовной зоне. Таким образом, несмотря на то, что визуально сварной шов выглядит приемлемым, он, скорее всего, выйдет из строя в процессе эксплуатации.

Настоящая трудность заключается в том, что и 7075, и 2024 сильны и общедоступны. Вы можете обратиться к каталогу в сервисном центре и найти один или оба этих сплава. У вас может возникнуть соблазн использовать их из-за их высокого предела текучести и прочности на растяжение, но избегайте соблазна, если вы планируете сварку.

Вы можете обратиться к каталогу в сервисном центре и найти один или оба этих сплава. У вас может возникнуть соблазн использовать их из-за их высокого предела текучести и прочности на растяжение, но избегайте соблазна, если вы планируете сварку.

Несколько передовых методов сварки алюминиевых сплавов — алюминиевый профиль HOONLY

Несколько передовых методов сварки алюминиевых сплавовshaluminium2018-06-17T03:10:00+00:00 Характеристики сварки алюминиевых сплавов :Алюминиевый сплав с легким весом, высокой удельной прочностью, хорошей коррозионной стойкостью, немагнитностью, хорошей формуемостью и хорошей низкотемпературные характеристики и широко применяются для различных видов сварных конструкций, сварки алюминиевого сплава вместо стального материала, вес конструкции может уменьшиться более чем на 50%.

Сварка алюминиевого сплава имеет несколько трудностей :- Сварные соединения алюминиевого сплава размягчены, а коэффициент прочности низкий, что также является самым большим препятствием для применения алюминиевого сплава; Поверхность алюминиевого сплава

- легко изготовить тугоплавкую оксидную пленку (Al 2 O 3 , ее температура плавления составляет 2060 ℃), что требует высокой удельной мощности процесса сварки;

- Сварка алюминиевого сплава проста в изготовлении стомы;

- Сварка алюминиевого сплава может дать горячую трещину;

- Высокий коэффициент линейного расширения, легкая сварочная деформация;

- Теплопроводность алюминиевого сплава (примерно в 4 раза больше стали), тепловложение в 2 ~ 4 раза больше, чем у свариваемой стали.

Таким образом, сварка алюминиевого сплава требует высокой плотности энергии, малого тепловложения и высокой скорости сварки.

Сварка трением с перемешиванием алюминиевого сплава : FSW (сварка трением с перемешиванием) — это новая технология соединения твердого пластика, предложенная Английским институтом сварки в 1991 году. Смесительная головка между заготовкой и высокоскоростное вращение фрикционной мешалки, трение металла выделяет тепло, чтобы детали находились в термопластическом состоянии, и под действием давления мешалочной головки поток пластика идет спереди назад, поэтому что сварка соединения вместе. Из-за сварки трением с перемешиванием в процессе плавления металла не существует, это сплошной процесс соединения, различные дефекты, поэтому при сварке нет сварки, можно сваривать методом сварки плавлением, трудно сваривать цветные металлические материалы, такие как алюминий и высокопрочный алюминиевый сплав, медный сплав, титановый сплав и гетерогенные материалы, композиционные материалы, сварка и т. д. Существует множество применений сварки трением с перемешиванием при сварке алюминиевых сплавов. Алюминиевые сплавы, которые успешно перемешались при сварке трением с перемешиванием, включают серию 2000 (Al-Cu), серию 5000 (Al-Mg), серию 6000 (Al-Mg-Si), серию 7000 (Al-Zn) и серию 8000. серия (Ал-Ли). За рубежом вступила в стадию индустриализация, в Норвегии применили технологию сварки быстроходных катеров длинной до 20 м конструкции, компании Lockheed Martin Aeronautics и астронавтики США с технологией сварки алюминиевым сплавом жидкого кислорода для хранения криогенных сосудов конструкции ракеты.

д. Существует множество применений сварки трением с перемешиванием при сварке алюминиевых сплавов. Алюминиевые сплавы, которые успешно перемешались при сварке трением с перемешиванием, включают серию 2000 (Al-Cu), серию 5000 (Al-Mg), серию 6000 (Al-Mg-Si), серию 7000 (Al-Zn) и серию 8000. серия (Ал-Ли). За рубежом вступила в стадию индустриализация, в Норвегии применили технологию сварки быстроходных катеров длинной до 20 м конструкции, компании Lockheed Martin Aeronautics и астронавтики США с технологией сварки алюминиевым сплавом жидкого кислорода для хранения криогенных сосудов конструкции ракеты.

Сварной шов трением с перемешиванием из алюминиевого сплава после пластической деформации и динамической рекристаллизации и формы, измельчение зерна в зоне сварного шва, дендриты без сварки, мелкие, узкая зона термического влияния представляет собой сварку плавлением, без дефектов, таких как элементы сплава, выгорание, трещины и поры, комплексная производительность хорошая. По сравнению с традиционным методом сварки он не имеет брызг и дыма, не требует добавления проволоки и защитного газа, а соединение имеет хорошие характеристики. Поскольку это процесс сварки в твердой фазе, температура нагрева низкая, небольшое изменение микроструктуры зоны термического воздействия при сварке, такое как основная метастабильная фаза, остается прежним, поскольку термическая обработка была полезной для упрочнения и дисперсионного упрочнения алюминиевого сплава. алюминиевый сплав. Остаточные напряжения и деформации после сварки очень малы. По сравнению с обычной сваркой трением, она не ограничена частями вала и может сваривать прямой и угловой швы. Традиционный процесс сварки алюминиевого сплава требует удаления поверхностной оксидной пленки, и обработка продолжается в течение 48 часов, и пока процесс сварки трением с перемешиванием перед сваркой удаляет масло, а требования к сборке не высоки. Сварка трением с перемешиванием требует меньше энергии и меньше загрязняет окружающую среду, чем сварка плавлением.

Поскольку это процесс сварки в твердой фазе, температура нагрева низкая, небольшое изменение микроструктуры зоны термического воздействия при сварке, такое как основная метастабильная фаза, остается прежним, поскольку термическая обработка была полезной для упрочнения и дисперсионного упрочнения алюминиевого сплава. алюминиевый сплав. Остаточные напряжения и деформации после сварки очень малы. По сравнению с обычной сваркой трением, она не ограничена частями вала и может сваривать прямой и угловой швы. Традиционный процесс сварки алюминиевого сплава требует удаления поверхностной оксидной пленки, и обработка продолжается в течение 48 часов, и пока процесс сварки трением с перемешиванием перед сваркой удаляет масло, а требования к сборке не высоки. Сварка трением с перемешиванием требует меньше энергии и меньше загрязняет окружающую среду, чем сварка плавлением.

- Скорость сварки трением с перемешиванием из алюминиевого сплава ниже, чем сварка плавлением.

- Необходимо, чтобы свариваемые детали были высокими, а свариваемые детали прижимались с определенным давлением.

- После сварки торцевая головка образует отверстие, оставленное в перемешивающей головке, которое обычно необходимо переупорядочить или удалить механически.

- Адаптивность смесительной головки плохая, а пластины из алюминиевого сплава разной толщины требуют смесительной головки различной конструкции, а смесительная головка быстро изнашивается.

- Процесс еще не отработан и ограничен простыми структурами, такими как плоская структура и круговая структура. Параметры процесса сварки трением с перемешиванием просты; в основном включают скорость вращения перемешивающей головки, скорость движения перемешивающей головки, давление свариваемой части и размер перемешивающей головки.

Технология лазерной сварки алюминиевого сплава (лазерная сварка) – это новая технология, разработанная в последние годы, по сравнению с традиционной технологией сварки, она имеет сильную функцию, высокую надежность, отсутствие вакуума состояние и высокая эффективность и т. д. Их большая удельная мощность, низкое количество подводимого тепла, такое же количество проникновения подводимого тепла является большим, небольшая зона термического влияния, небольшая деформация сварки, такая как высокая скорость, простота промышленной автоматизации и особенно применение Термическая обработка алюминиевого сплава имеет большее преимущество. Это может повысить скорость обработки и значительно снизить тепловложение, что может повысить эффективность производства и улучшить качество сварки. При сварке толстого высокопрочного алюминиевого сплава традиционными методами сварки невозможно одноканальное проплавление, и можно достичь лазера глубокого проникновения, формирующего большую глубину замочной скважины, эффект замочной скважины.

д. Их большая удельная мощность, низкое количество подводимого тепла, такое же количество проникновения подводимого тепла является большим, небольшая зона термического влияния, небольшая деформация сварки, такая как высокая скорость, простота промышленной автоматизации и особенно применение Термическая обработка алюминиевого сплава имеет большее преимущество. Это может повысить скорость обработки и значительно снизить тепловложение, что может повысить эффективность производства и улучшить качество сварки. При сварке толстого высокопрочного алюминиевого сплава традиционными методами сварки невозможно одноканальное проплавление, и можно достичь лазера глубокого проникновения, формирующего большую глубину замочной скважины, эффект замочной скважины.

- Плотность энергии высокая, тепловложение низкое, тепловая деформация небольшая, зона плавления и зона термического влияния узкие и глубокие;

- Высокая скорость охлаждения и микрофильмированная организация сварки, хорошая производительность соединения;

- По сравнению с контактной сваркой, лазерная сварка не использует электрод, поэтому она сокращает время и стоимость.

- Вакуумная атмосфера для электронно-лучевой сварки не требуется, а газ и давление можно выбрать.

- Электромагнитная волна не влияет на форму сварочного аппарата, и рентгеновские лучи не производятся.

- Металлический материал внутри герметичных и прозрачных объектов можно сваривать. Лазер можно использовать для передачи оптического волокна на большие расстояния, чтобы процесс можно было адаптировать, а компьютер и манипулятор можно использовать для автоматизации и точного управления процессом сварки.

Текущий лазер в основном CO 2 и лазер YAG, а мощность CO 2 Лазер подходит для сварки толстых листов с высокой мощностью. Однако скорость поглощения лазерного луча CO 2 относительно мала, что приводит к большим потерям энергии во время сварки. Общая мощность лазера YAG относительно мала; поглощение лазерного луча YAG на поверхности алюминиевого сплава больше, чем у лазера CO 2 , который может быть проводящим с волоконной оптикой, сильной адаптируемостью и простой организацией процесса.