Сварка стекла и ремонт лобового стекла автомобиля

Тот факт, что в промышленности в больших количествах используются неметаллы, отчасти объясняется существованием технологий, которые позволяют получать прочные соединения неметаллов, аналогичные сварным металлическим. Одной из таких технологий является сварка стекла.

Принцип и технология

В применении к металлам сварной шов – это установление новых кристаллических связей между веществами свариваемых деталей. Многие неметаллы не имеют кристаллической решетки. Однако их неразъемные соединения тоже принято называть сварными, по аналогии с металлическими.

Вещества, имеющие кристаллическую решетку, имеют вполне определенные температуры плавления. Аморфные материалы (в т.ч. ряд неметаллов) переходят в расплавленное состояние постепенно, температурный интервал при этом очень большой. В этом состоит специфическая особенность, благодаря которой технология сварки неметаллов представляет собой промежуточный вариант между двумя видами сварки – плавлением и давлением.

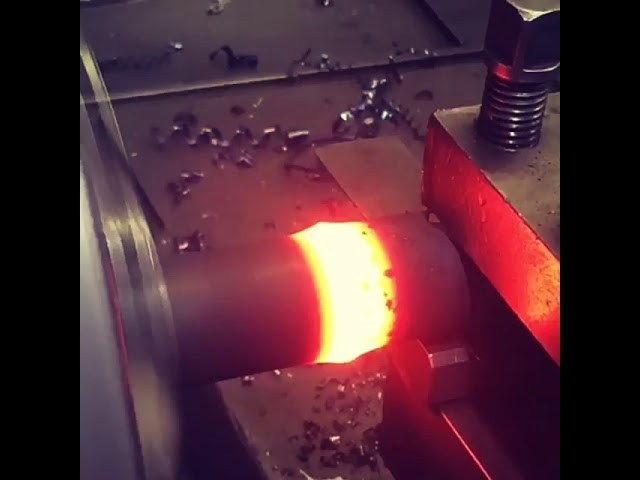

Этому виду обработки в современной промышленности подвергаются стекло, пластмассы, кварцевое стекло. Края заготовок нагревают до вязкого и липкого состояния и «склеивают» между собой под давлением. Когда, например, заваривается трещина в стекле, саму трещину и присадочный материал нужно нагреть до светло-красного состояния, чтобы кромки приобрели пластичность. Далее присадочный материал кладется по трещине волнистой линией, слегка придавливается и размазывается поперечными и круговыми движениями ладони. Таким образом, трещина оказывается затянутой вязким горячим стеклом.

Для обработки используется технология газовой сварки. Процесс разогрева осуществляется посредством водородно-кислородного пламени, при этом нагрев может быть общий или точечный. Такой способ дешев, относительно безопасен и экологически чист, так как при сгорании смеси не выделяется токсичных веществ.

Для составления смеси в прежние времена применялись резервуары, содержащие сжиженный водород и жидкий кислород. Сейчас существуют электролизно-водные аппараты. Стекло, как и ряд других неметаллов, при нагреве не окисляется, это позволяет использовать для работы с ним водородно-кислородную смесь. Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Сейчас существуют электролизно-водные аппараты. Стекло, как и ряд других неметаллов, при нагреве не окисляется, это позволяет использовать для работы с ним водородно-кислородную смесь. Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Оборудование

В настоящее время для сварки водородно-кислородной смесью используются электролизно-водные аппараты. Принцип работы этого устройства – электролиз водного щелочного раствора за счет подачи постоянного тока.

Составные части аппарата: электролизер, регулятор мощности, блок защиты и регулирования, осушитель, корпус, трубки и собственно горелка.

Электролизер вмещает в себя электроды и прокладки между ними, состоящие из материала, не проводящего ток. Процесс электролиза происходит в этой секции аппарата. Отсюда газ подается в БЗР – в гидрозатвор (устройство защиты от обратного пламени), затем в осушитель и на горелку. Функция блока мощности – преобразование переменного тока в постоянный.

Функция блока мощности – преобразование переменного тока в постоянный.

Другие виды обработки

Холодная сварка в классическом понимании этого слова – сращивание деталей посредством глубокой деформации материалов в местах соединений. «Холодная», поскольку процесс идет без разогрева, при комнатной температуре, за счет удаления слоя окислов, давления и образования новой кристаллической решетки. Применяется эта технология главным образом для обработки металлов.

Но в обиходе в понятие «холодная сварка» часто вкладывается совершенно другой смысл. Когда говорится, например, о ремонте лобового стекла, имеется ввиду методика, никакого отношения к сварочному процессу не имеющая. Как правило, речь идет о специальной технологии склеивания стеклянных или пластиковых деталей специальными двухкомпонентными составами на основе эпоксидной смолы с добавлением различных наполнителей.

Основная паста пластична, при смешении с отвердителем быстро схватывается (чаще за пять-десять минут), а через час уже можно проводить механическую обработку (сверлить, шкурить и так далее). Холодная сварка бывает многих разновидностей, применяется для металлов, стекла, керамики, дерева. В зависимости от вида клея обработка может быть действительно холодная, но некоторые составы выдерживают повышенные температуры, до 200 – 260 градусов. Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Холодная сварка бывает многих разновидностей, применяется для металлов, стекла, керамики, дерева. В зависимости от вида клея обработка может быть действительно холодная, но некоторые составы выдерживают повышенные температуры, до 200 – 260 градусов. Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Инструмент и последовательность действий

Выбирая состав, следите, чтобы коэффициент прозрачности у него и у стекла совпадали. Лучше подобрать такой, у которого время затвердевания минимально, и ускорить этот процесс дополнительно с помощью ультрафиолетовой лампы. Кроме лампы потребуется мост с инжектором, насос (чтобы убрать воздух с поврежденной поверхности лобового стекла), желательно дрель, скрайбер (для очистки поверхности и расширения трещины).

Нужно просверлить отверстие в двух миллиметрах от края трещины и расширить ее на это расстояние. Промыть обрабатываемый участок лобового стекла специальной жидкостью. Установить инжекторный мост, заполнить трещину клеем. Убрать мост, просушить клей с помощью ультрафиолетовой лампы. После окончательного затвердевания отполировать рабочий участок.

Промыть обрабатываемый участок лобового стекла специальной жидкостью. Установить инжекторный мост, заполнить трещину клеем. Убрать мост, просушить клей с помощью ультрафиолетовой лампы. После окончательного затвердевания отполировать рабочий участок.

Подобная холодная обработка лобового стекла поможет сделать место повреждения практически незаметным.

Очистка поверхности

Иногда возникает необходимость в очистке лобового стекла от затвердевших капель металла после сварки. Процесс достаточно сложный, кали не отковырнешь ни гвоздем, ни, тем более, ногтем. Чтобы их убрать, можно использовать Пентамаш Э4. Это промышленный состав на основе соляной кислоты, представляющий из себя комплексную смесь кислот, ингибиторов коррозии и активных добавок. Состав разводится водой в соответствии с технической инструкцией. Убрать окалину также можно попытаться при помощи воды и наждачки 2000.

Похожие статьи

- Холодная сварка батарей отопления из разных металлов, а также подробнее о данном методе

- Сварка труб под давлением — сложно ли это на практике?

- Сварка тонкого металла TIG: полуавтоматическая и газовая

- Как соединить металлические детали холодной сваркой?

Лазерная сварка стекла своими руками: преимущества и недостатки

В современной промышленности сварка при помощи лазера чаще всего используется в тех сферах, где требуется локализовать область нагрева. Это помогает уберечь от температурного воздействия прилегающие зоны, что повышает качество соединения. Также это обеспечивает сохранность формы заготовки и возможность работы с термочувствительными деталями. Лазерная сварка стекла является не самым популярным методом соединения, так как здесь есть свои причины. С одной стороны, оборудования для этого оказывается труднодоступным для обыкновенных пользователей. С другой стороны, это очень сложный процесс, как на практике, так и в теории. В теоретической составляющей данного процесса следует учитывать необходимость фазового перехода, наличия теплообмена с окружающей средой и так далее. Все это предполагает сложность расчетов, с которыми может справиться не каждый специалист.

Это помогает уберечь от температурного воздействия прилегающие зоны, что повышает качество соединения. Также это обеспечивает сохранность формы заготовки и возможность работы с термочувствительными деталями. Лазерная сварка стекла является не самым популярным методом соединения, так как здесь есть свои причины. С одной стороны, оборудования для этого оказывается труднодоступным для обыкновенных пользователей. С другой стороны, это очень сложный процесс, как на практике, так и в теории. В теоретической составляющей данного процесса следует учитывать необходимость фазового перехода, наличия теплообмена с окружающей средой и так далее. Все это предполагает сложность расчетов, с которыми может справиться не каждый специалист.

Лазерная сварка стекла

Лазерная сварка стекол в первую очередь подвергает опасность сам материал, так как возникает высокий риск повреждения стекла. Сварка может закончиться разрушением поверхности, если неправильно подходить к технологии ее выполнения. Далеко не для каждого типа изделия эта методика окажется эффективной и рациональной, так как себестоимость применения может оказаться выше, чем покупка нового изделия.

Область применения

Данная технология находит применение при создании электронных и оптических приборов. Сам лазер обладает уникальными свойствами, что обеспечивает возможность высокоточной резки, сварки и термообработки. Из-за сложности использования область применения является узко ограниченной. Даже при сварке стекла методика не всегда выдерживает конкуренцию с другими процедурами по соединению, так что она встречается далеко не во всех сферах, где идет ремонт, производство и соединение стеклянных изделий.

Преимущества

Несмотря на все недостатки и сложности, здесь есть ряд преимуществ, которые позволяют методике оставаться востребованной:

- Это один из немногих способов соединения отдельных частей стекла уже после их остывания во время производства;

- Возможность регулировки параметров в относительно широком диапазоне, что обеспечивает совместимость со многими разновидностями стекол;

- После окончания процесса не требуется ни какая дополнительная обработка;

- Работа с мелкими деталями осуществляется без больших сложностей.

Недостатки

Существует ряд недостатков при работе со стеклом, которые присущи исключительно лазерной сварке:

- Низкий КПД, который приводит к перерасходу энергии;

- Малая степень автоматизации, которая усложняет получение высокой точности сварки;

- Производительность труда значительно уступает другим способам;

- После сваривания изделия требуют дополнительной обработки;

- Высокая вероятность повреждения стекла.

Технология

За последние годы требования к качеству соединений изделий из стекла сильно выросли, так что появилась необходимость в разработки новых технологий, которыми и стали лазеры. В любом случае, перед сваркой следует проводить математические расчеты, так как у каждого типа стекла есть своя температура размягчения, что предполагает точный подбор параметров. Помимо этого необходимо учитывать коэффициент термического расширения, оптическую прозрачность конкретного изделия и химическую стойкость. Для конструкционных изделий в различных установках используют кварцевое стекло, поэтому, с ним чаще всего приходится работать.

При определении типа используемого лазера следует учитывать, чтобы длина его волны вписывалась в область спектра поглощения стекла. Для такого процесса одним из лучших вариантов будет лазер 10,6 мкм. Если сравнивать лазерную сварку стекла с лазерной сваркой нержавейки и других сталей, то здесь намного выше уровень вязкости. Естественно, что данный параметр сильно зависит от температуры. Этот параметр ограничивает скорость проведения процесса, так что все это происходит достаточно долгое время, с учетом подготовительных процессов.

Чтобы перевести режим сваривания в режим резки, следует увеличить скорость перемещения канала, а также увеличить мощность лазера. Более эффективным в режиме резки оказывается лазерное импульсно-периодическое излучение, которое обеспечивается соответствующими установками. На нем следует выставить острую фокусировку при максимальной мощности. Лазерная сварка своими руками требует точности режимов и подготовительной работы, чтобы результат оказался действительно качественным и надежным.

Для начала детали выставляются максимально друг к другу, чтобы получилось стыковое соединение. Обработка лазером до состояния расплавления материала производится непосредственно по месту соединения.

«Важно!

Если режим будет слишком слабым, то достаточного уровня размягчения не получится. Если же он будет слишком большим, то стекло проплавится и нормального соединения не получится.»

В параметры режима входит не только мощность лазера, но и скорость его прохождения. Резка является более простым методом, поэтому, к ней выдвигается меньшее количество требований.

Поверхность стекла должна быть чистой, иначе все частицы грязи и прочие примеси окажутся внутри шва, что в свою очереди приведет к ухудшению внешнего вида и практических свойств изделия. Механические и оптические свойства стекла также могут поменяться от температурной обработки. Чтобы уменьшить негативное влияние, следует оптимально подбирать температуру. Когда процесс сваривания окончен, не нужно проводить ни какое дополнительное обрабатывание поверхности.

Заключение

Сложность выполнения сварки стекла, а также работы с этим материалом в целом, приводит к тому, что технология не сильно развивается. Она по большей части носит экспериментальный характер и не решает всех поставленных вопросов в этой сфере.

Усовершенствованные системы лазерной сварки USP обеспечивают рентабельное массовое производство

Уникальные и привлекательные свойства стекла привели к его более широкому использованию в широком спектре высокотехнологичных продуктов в таких разнообразных областях, как биомедицина, аэрокосмическая промышленность и микроэлектроника. Ранее мы уже описывали, как это создает проблемы для производителей, особенно с точки зрения точной резки стекла в больших объемах. Он также представляет трудности с точки зрения склеивания — это означает сварку отдельных стеклянных компонентов вместе, а также соединение стекла с другими материалами, такими как металлы и полупроводники.

Собираемся вместе

Проблема заключается в том, что все традиционные методы сварки стекла с трудом обеспечивают сочетание точности, качества соединения и скорости производства, необходимых для рентабельного массового производства. Например, приклеивание является недорогим методом, но может оставить остатки клея на деталях и даже привести к выделению газа.

Например, приклеивание является недорогим методом, но может оставить остатки клея на деталях и даже привести к выделению газа.

Сварка фриттой включает нанесение порошкового материала на стык, а затем его расплавление для создания соединения. Независимо от того, выполняется ли это плавление в печи или с помощью лазера, в деталь закачивается много тепла. Это проблема микроэлектроники и многих медицинских устройств.

Ионное связывание — это элегантный метод, обеспечивающий чрезвычайно прочное соединение. Две нетронутые и чрезвычайно плоские стеклянные поверхности прижимаются друг к другу и буквально сплавляются друг с другом за счет молекулярной связи. Но выполнять это на производственной основе не очень практично.

Лазерная сварка стекла

Что насчет лазерной сварки? Что ж, некоторые из тех свойств, которые делают стекло таким полезным, например, чрезвычайно высокая температура плавления, прозрачность, хрупкость и механическая жесткость, также затрудняют сварку с помощью лазеров. В результате типичные промышленные лазеры и методы, используемые для сварки металлов и других материалов, плохо подходят для стекла.

В результате типичные промышленные лазеры и методы, используемые для сварки металлов и других материалов, плохо подходят для стекла.

Как и в случае точной резки стекла, секрет заключается в использовании инфракрасного лазера с ультракороткими импульсами (USP). Стекло прозрачно в инфракрасном диапазоне, поэтому сфокусированный лазерный луч просто проходит сквозь него. То есть до момента, когда сфокусированный пучок сужается и становится настолько концентрированным, что вызывает «нелинейное поглощение». Это происходит только из-за высокой пиковой мощности ультракоротких импульсов, поэтому вы не можете использовать другие типы лазеров для достижения той же цели.

Итак, стекло поглощает лазерный свет и быстро плавится в очень небольшой области (обычно менее десятков микрометров в диаметре) вокруг точки фокуса. Сфокусированный луч сканируется вдоль желаемого пути сварки для создания соединения, как и в других формах лазерной сварки.

USP Метод лазерной сварки стекла обеспечивает три ключевых преимущества. Во-первых, он создает прочную связь, так как обе части частично расплавляются, а затем снова затвердевают вместе, образуя сварное соединение. И этот метод одинаково хорошо работает при соединении стекла со стеклом, стекла с металлом и стекла с полупроводниками.

Во-первых, он создает прочную связь, так как обе части частично расплавляются, а затем снова затвердевают вместе, образуя сварное соединение. И этот метод одинаково хорошо работает при соединении стекла со стеклом, стекла с металлом и стекла с полупроводниками.

Во-вторых, в процессе нагревания детали выделяется очень мало, и это происходит только на участке шириной не более пары сотен микрон. Это позволяет располагать сварной шов очень близко к электронным схемам или другим термочувствительным компонентам. Это дает дизайнерам и производителям большую свободу и поддерживает большую миниатюризацию продукта.

Наконец, если лазерная сварка стекла УСП реализована правильно, то она не создает микротрещин в области сварного шва. Микротрещины механически ослабляют стекло. Кроме того, они могут быть источником возможного отказа устройств, которые впоследствии подвергаются циклическому изменению температуры (что происходит практически со всем).

Coherent делает лазерную сварку стекла USP практичной

Преимущества лазерной сварки стекла USP заключаются в том, что стекло нагревается только в очень небольшом объеме. Но это также создает проблему при фактической реализации. Это означает, что положение фокуса лазера должно очень точно поддерживаться прямо на границе раздела двух свариваемых компонентов, даже когда детали движутся. И это трудно сделать, потому что детали реального мира не идеально плоские. Кроме того, они могут располагаться не точно по уровню при размещении в сварочной системе.

Но это также создает проблему при фактической реализации. Это означает, что положение фокуса лазера должно очень точно поддерживаться прямо на границе раздела двух свариваемых компонентов, даже когда детали движутся. И это трудно сделать, потому что детали реального мира не идеально плоские. Кроме того, они могут располагаться не точно по уровню при размещении в сварочной системе.

Одним из решений является использование вытянутого в осевом направлении фокуса. Это «растягивает» фокус лазерного луча, чтобы решить проблему с позиционной чувствительностью. Однако недостатком этого подхода является то, что этот удлиненный фокус луча создает ванну расплава в стекле, которое уже не является круглым в поперечном сечении. Меньшая, чем круглая ванна расплава, с гораздо большей вероятностью образует микротрещины по мере затвердевания стекла в зоне расплава.

Компания Coherent применила другой подход, позволяющий получать сварные швы без микротрещин, при этом допуская существенные изменения межфазного расстояния в процессе сварки. Секрет заключается в использовании оптики с высокой числовой апертурой (NA) для получения небольшого фокусного пятна в сочетании с высокодинамичной технологией фокусировки.

Секрет заключается в использовании оптики с высокой числовой апертурой (NA) для получения небольшого фокусного пятна в сочетании с высокодинамичной технологией фокусировки.

Таким образом, система Coherent позволяет получить высокосферическую ванну расплава, что позволяет избежать микротрещин. Кроме того, он определяет расстояние до интерфейса и постоянно регулирует оптику, чтобы всегда поддерживать идеальную фокусировку. В результате получается высококачественная сварка деталей практически любой формы, а процесс не зависит от допусков и положения детали.

Узнайте больше о машинах для сварки стекла Coherent, готовых для интеграции в инструменты заказчика или производственные линии, а также о полных автономных системах для сварки стекла.

Сварка стекла с металлом: «Прорыв» расширяет возможности производства

[Изображение вверху] Исследователи из Университета Хериот-Ватт и промышленности успешно сварили стекло и металл, используя сверхбыстрый процесс лазерной микросварки.

Несмотря на то, что создание прочной связи между противоположностями — это скорее миф, чем реальность в долгосрочных романтических отношениях, теперь это кажется реальностью для исследований в области материаловедения. Это потому, что исследователи из Университета Хериот-Ватт (Эдинбург, Шотландия) совершили подвиг, который когда-то считался невозможным: прямую сварку стекла и металла.

«Традиционно было очень трудно сваривать разнородные материалы, такие как стекло и металл, из-за их различных термических свойств — высокие температуры и сильно различающиеся тепловые расширения вызывают разрушение стекла», — говорит Дункан Хэнд, директор пяти- Университетский центр инновационного производства в лазерных производственных процессах EPSRC на базе Heriot-Watt, в пресс-релизе Heriot-Watt.

В настоящее время стекло и металл часто скрепляются клеем, но этот процесс грязный, и детали могут постепенно сдвигаться со своих мест. Кроме того, «органические химические вещества из клея могут постепенно высвобождаться, что может привести к сокращению срока службы продукта», — добавляет Хэнд.

Кроме того, «органические химические вещества из клея могут постепенно высвобождаться, что может привести к сокращению срока службы продукта», — добавляет Хэнд.

Вместо клея, метод, который Хэнд и его исследовательская группа использовали для соединения стекла и металла, представляет собой недавно появившийся интерес, называемый сверхбыстрой лазерной микросваркой. Как объяснялось в статье 2012 года об этой технике, сверхбыстрая лазерная микросварка включает в себя быстрое последовательное направление лазерных импульсов на границу раздела двух материалов, так что тепло аккумулируется на границе раздела и приводит к локальному плавлению. Когда лазерные импульсы прекращаются и материал снова затвердевает, между материалами вдоль границы раздела образуются прочные и прочные связи.

. До сих пор большинство исследований в области сверхбыстрой лазерной микросварки было сосредоточено на сходных или немного отличающихся материалах (например, стекло-стекло), в то время как исследования очень непохожих материалов были сосредоточены на соединении стекла и кремния (например, , эта учеба).

Что касается исследований в области сварки стекла и металла (примеры здесь и здесь), Хэнд и его команда объясняют, что эти предыдущие исследования были ограничены демонстрационными доказательствами с использованием конкретных комбинаций материалов и ограниченными систематическими исследованиями. Вот почему исследователи «стремятся приблизить сверхбыструю микросварку к промышленно жизнеспособному методу посредством систематического изучения пространства параметров для сварки и демонстрации ускоренного срока службы», как они объясняют в своей статье.

Однако из-за хрупкости стекла создание достаточного количества образцов для проведения статистически значимых испытаний всех параметров было непрактично — для каждого набора параметров процесса требовалось не менее 20 образцов! Поэтому исследователи решили сосредоточиться только на энергии импульса и фокальной плоскости для этого исследования.

Однако даже если просто сосредоточиться на энергии импульса и фокальной плоскости, потребуется более 1000 отдельных сварных швов. Чтобы ограничить количество необходимых образцов, исследователи провели два теста для каждой пары параметров, чтобы создать карту параметров. Они использовали карту для определения областей интереса для проведения полных тестов с 20 образцами. После проведения этих тестов они определили «оптимизированный» набор параметров для ускоренных испытаний на срок службы (например, термоциклирование).

Чтобы ограничить количество необходимых образцов, исследователи провели два теста для каждой пары параметров, чтобы создать карту параметров. Они использовали карту для определения областей интереса для проведения полных тестов с 20 образцами. После проведения этих тестов они определили «оптимизированный» набор параметров для ускоренных испытаний на срок службы (например, термоциклирование).

. В то время как в пресс-релизе Heriot-Watt говорится, что различные оптические материалы, такие как кварц, боросиликатное стекло и сапфир, были успешно сварены с такими металлами, как алюминий, титан и нержавеющая сталь, в настоящем документе основное внимание уделяется сварке двух конкретных стекол [Spectrosil 2000 (SiO 2 ) и Schott N-BK7 (BK7)] на алюминиевый сплав 6082 (Al6082).

Исследователи обнаружили, что однопроходного процесса достаточно для совместного использования BK7 и Al6082, но для SiO 2 и Al6082 требуется два прохода, вероятно, из-за шероховатости поверхности алюминия. Несмотря на эту разницу в механизме сварки, «оптимальные параметры сварки в каждом случае очень похожи и легко укладываются в возможности одной лазерной системы», — объясняют исследователи в статье.

Обсуждая результаты, исследователи подчеркивают, что небольшое растрескивание вокруг объема расплава (особенно в стекле) указывает на хороший сварной шов. Растрескивание происходит из-за значительной разницы в тепловом расширении между стеклом и металлом — посредством растрескивания стекло снимает с себя тепловое напряжение, возникающее при охлаждении. «[Это растрескивание] не свидетельствует о снижении прочности сварного шва», — подчеркивают авторы.

В будущем авторы отмечают, что для разработки надежного процесса сварки необходима дальнейшая работа по термокомпенсации либо за счет промежуточных слоев, либо за счет поверхностного рисунка для снятия теплового напряжения, «особенно для комбинаций материалов с большим несоответствием теплового расширения, например , Al6082–SiO 2 ».