Сварка стекла и ремонт лобового стекла автомобиля

Тот факт, что в промышленности в больших количествах используются неметаллы, отчасти объясняется существованием технологий, которые позволяют получать прочные соединения неметаллов, аналогичные сварным металлическим. Одной из таких технологий является сварка стекла.

Принцип и технология

В применении к металлам сварной шов – это установление новых кристаллических связей между веществами свариваемых деталей. Многие неметаллы не имеют кристаллической решетки. Однако их неразъемные соединения тоже принято называть сварными, по аналогии с металлическими.

Вещества, имеющие кристаллическую решетку, имеют вполне определенные температуры плавления. Аморфные материалы (в т.ч. ряд неметаллов) переходят в расплавленное состояние постепенно, температурный интервал при этом очень большой. В этом состоит специфическая особенность, благодаря которой технология сварки неметаллов представляет собой промежуточный вариант между двумя видами сварки – плавлением и давлением.

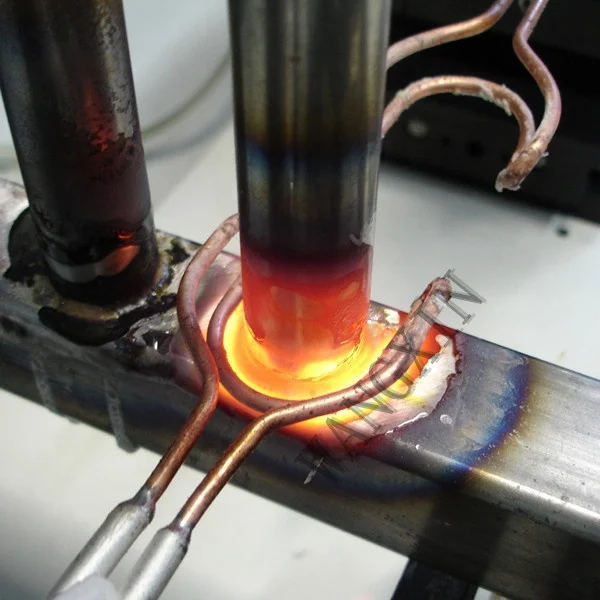

Этому виду обработки в современной промышленности подвергаются стекло, пластмассы, кварцевое стекло. Края заготовок нагревают до вязкого и липкого состояния и «склеивают» между собой под давлением. Когда, например, заваривается трещина в стекле, саму трещину и присадочный материал нужно нагреть до светло-красного состояния, чтобы кромки приобрели пластичность. Далее присадочный материал кладется по трещине волнистой линией, слегка придавливается и размазывается поперечными и круговыми движениями ладони. Таким образом, трещина оказывается затянутой вязким горячим стеклом.

Для обработки используется технология газовой сварки. Процесс разогрева осуществляется посредством водородно-кислородного пламени, при этом нагрев может быть общий или точечный. Такой способ дешев, относительно безопасен и экологически чист, так как при сгорании смеси не выделяется токсичных веществ.

Для составления смеси в прежние времена применялись резервуары, содержащие сжиженный водород и жидкий кислород. Сейчас существуют электролизно-водные аппараты. Стекло, как и ряд других неметаллов, при нагреве не окисляется, это позволяет использовать для работы с ним водородно-кислородную смесь. Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Сейчас существуют электролизно-водные аппараты. Стекло, как и ряд других неметаллов, при нагреве не окисляется, это позволяет использовать для работы с ним водородно-кислородную смесь. Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Оборудование

В настоящее время для сварки водородно-кислородной смесью используются электролизно-водные аппараты. Принцип работы этого устройства – электролиз водного щелочного раствора за счет подачи постоянного тока.

Составные части аппарата: электролизер, регулятор мощности, блок защиты и регулирования, осушитель, корпус, трубки и собственно горелка.

Электролизер вмещает в себя электроды и прокладки между ними, состоящие из материала, не проводящего ток. Процесс электролиза происходит в этой секции аппарата. Отсюда газ подается в БЗР – в гидрозатвор (устройство защиты от обратного пламени), затем в осушитель и на горелку. Функция блока мощности – преобразование переменного тока в постоянный.

Функция блока мощности – преобразование переменного тока в постоянный.

Другие виды обработки

Холодная сварка в классическом понимании этого слова – сращивание деталей посредством глубокой деформации материалов в местах соединений. «Холодная», поскольку процесс идет без разогрева, при комнатной температуре, за счет удаления слоя окислов, давления и образования новой кристаллической решетки. Применяется эта технология главным образом для обработки металлов.

Но в обиходе в понятие «холодная сварка» часто вкладывается совершенно другой смысл. Когда говорится, например, о ремонте лобового стекла, имеется ввиду методика, никакого отношения к сварочному процессу не имеющая. Как правило, речь идет о специальной технологии склеивания стеклянных или пластиковых деталей специальными двухкомпонентными составами на основе эпоксидной смолы с добавлением различных наполнителей.

Основная паста пластична, при смешении с отвердителем быстро схватывается (чаще за пять-десять минут), а через час уже можно проводить механическую обработку (сверлить, шкурить и так далее). Холодная сварка бывает многих разновидностей, применяется для металлов, стекла, керамики, дерева. В зависимости от вида клея обработка может быть действительно холодная, но некоторые составы выдерживают повышенные температуры, до 200 – 260 градусов. Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Холодная сварка бывает многих разновидностей, применяется для металлов, стекла, керамики, дерева. В зависимости от вида клея обработка может быть действительно холодная, но некоторые составы выдерживают повышенные температуры, до 200 – 260 градусов. Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Инструмент и последовательность действий

Выбирая состав, следите, чтобы коэффициент прозрачности у него и у стекла совпадали. Лучше подобрать такой, у которого время затвердевания минимально, и ускорить этот процесс дополнительно с помощью ультрафиолетовой лампы. Кроме лампы потребуется мост с инжектором, насос (чтобы убрать воздух с поврежденной поверхности лобового стекла), желательно дрель, скрайбер (для очистки поверхности и расширения трещины).

Нужно просверлить отверстие в двух миллиметрах от края трещины и расширить ее на это расстояние. Промыть обрабатываемый участок лобового стекла специальной жидкостью. Установить инжекторный мост, заполнить трещину клеем. Убрать мост, просушить клей с помощью ультрафиолетовой лампы. После окончательного затвердевания отполировать рабочий участок.

Промыть обрабатываемый участок лобового стекла специальной жидкостью. Установить инжекторный мост, заполнить трещину клеем. Убрать мост, просушить клей с помощью ультрафиолетовой лампы. После окончательного затвердевания отполировать рабочий участок.

Подобная холодная обработка лобового стекла поможет сделать место повреждения практически незаметным.

Очистка поверхности

Иногда возникает необходимость в очистке лобового стекла от затвердевших капель металла после сварки. Процесс достаточно сложный, кали не отковырнешь ни гвоздем, ни, тем более, ногтем. Чтобы их убрать, можно использовать Пентамаш Э4. Это промышленный состав на основе соляной кислоты, представляющий из себя комплексную смесь кислот, ингибиторов коррозии и активных добавок. Состав разводится водой в соответствии с технической инструкцией. Убрать окалину также можно попытаться при помощи воды и наждачки 2000.

Похожие статьи

- Холодная сварка батарей отопления из разных металлов, а также подробнее о данном методе

- Сварка труб под давлением — сложно ли это на практике?

- Сварка тонкого металла TIG: полуавтоматическая и газовая

- Как соединить металлические детали холодной сваркой?

Сварка – стекло – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Сварка стекла требует относительно невысокого нагрева, поэтому с этой целью обычно используется пламя светильного газа горящего в воздухе.

Сварка стекла требует относительно невысокого нагрева. Поэтому для данной цели используется обычно городской газ. [2]

Сварку стекла можно производить при условии, что свариваемые детали имеют одинаковые или близкие коэффициенты линейного термического расширения. Торцы свариваемых изделий должны быть свежесколотыми и чистыми. Сварочные работы производят на сварочных станках. Для сварки стандартных фасонных частей применяют главным образом станки типа А320 – 01, а также другие станки, используемые в электровакуумном производстве. [3]

Высокочастотная установка для сварки стекла состоит из генератора тока, сварочного станка типа А320 – 01 для закрепления свариваемых деталей и приспособления для закрепления горелок и фидера. Во избежание перегрева наконечников горелок на них устанавливается латунный холодильник, по которому циркулирует холодная вода. [4]

Учитывая изложенное, процесс сварки стекла должен быть разделен на две стадии нагрева стекла от комнатной температуры до 500 – 700 С и от 500 – 700 С до температуры сварки. [5]

[5]

В настоящее время в промышленности применяется сварка стекла, кварцевого стекла и некоторых органических пластмасс; возможна также сварка ряда огнеупорных материалов и некоторых других неметаллов. [6]

В настоящее время в промышленности применяется сварка стекла, кварцевого стекла, некоторых органических пластмасс. При сварке этих материалов свариваемые кромки разогреваются до перехода в пластичное и вязко-текучее состояние. В результате кромки становятся липкими и могут прочно соединяться вместе при некотором давлении. Так, например, в случае необходимости заварки трещины в тонком стекле, кромки трещины и конец присадки разогревают до светло-красного каления; при этом стекло становится достаточно пластичным и текучим. Затем, создав сцепление присадки с нагретыми кромками трещины приложением небольшого давления рукой на присадку, производят поперечными движениями присадки как бы ее размазывание по трещине, затягивая ее тянущимся нагретым стеклом.

| Схема действия ( ig. J ВЫЙДЯ ИЗ огня горелки. 3 ( шы обогрева со. [8] |

В этой главе рассматривается заварочное оборудование, предназначенное, главным образом, для сварки стекла. [9]

| Схема действия ( 19 – 1, ВЫЙДЯ ИЗ огня горелки. 3QHb [ обогрева со. [10] |

В этой главе рассматривается за варочное оборудование, предназначенное, главным образом, для сварки стекла. [11]

Допуск к работе с электрифицированным инструментом лиц, не имеющих соответствующей квалификации, не разрешается, а работающие с пистолетами и на сварке стекла должны иметь специальные удостоверения. [12]

В последние годы освоена сварка обычного и кварцевого стекла, а также некоторых огнеупорных материалов. При сварке стекла соединяемые кромки нагревают до температуры, при которой они становятся вязкими, после чего их соединяют внешним механическим воздействием, используя при этом присадочный материал. Например, гари заварке трещины в стекле последнее нагревают до пластичного ( тягучего) состояния и затем нажатием руки на присадочный материал соединяют его с нагретым основным материалом. Так как сварка стекла требует сравнительно невысокого нагрева, обычно производят нагрев пламенем светильного газа, горящего в воздухе.

[13]

Например, гари заварке трещины в стекле последнее нагревают до пластичного ( тягучего) состояния и затем нажатием руки на присадочный материал соединяют его с нагретым основным материалом. Так как сварка стекла требует сравнительно невысокого нагрева, обычно производят нагрев пламенем светильного газа, горящего в воздухе.

[13]

Однако этот способ соединения керамических заготовок, не обеспечивающий воспроизводимости характеристик получаемых изделий, неприемлем для серийного производства. Кроме того, его невозможно применять для сварки стекол. [14]

Сваривают титан, цирконий и гафний, молибден, вольфрам, коррозионно-стойкую сталь, бескислородную медь. Алюминий, магний и их сплавы, а также тонкую фольгу любых металлов сваривают лучом импульсного действия. Возможна сварка стекла и керамики. [15]

Страницы: 1 2

Сварка стекла и металла: «Прорыв» расширяет возможности производства

[Изображение вверху] Исследователи из Университета Хериот-Ватт и промышленности успешно сварили стекло и металл, используя сверхбыстрый процесс лазерной микросварки. Спиральный шов виден на границе стекло-металл. Предоставлено: Университет Хериот-Ватт, Laser Systems Europe

Спиральный шов виден на границе стекло-металл. Предоставлено: Университет Хериот-Ватт, Laser Systems Europe

Несмотря на то, что создание прочной связи между противоположностями — это скорее миф, чем реальность в долгосрочных романтических отношениях, теперь это кажется реальностью для исследований в области материаловедения. Это потому, что исследователи из Университета Хериот-Ватт (Эдинбург, Шотландия) совершили подвиг, который когда-то считался невозможным: прямую сварку стекла и металла.

«Традиционно было очень трудно сваривать разнородные материалы, такие как стекло и металл, из-за их различных термических свойств — высокие температуры и сильно различающиеся тепловые расширения приводят к разрушению стекла», — говорит Дункан Хэнд, директор пяти- Университетский центр инновационного производства в лазерных производственных процессах EPSRC на базе Heriot-Watt, в пресс-релизе Heriot-Watt.

В настоящее время стекло и металл часто скрепляются клеем, но этот процесс грязный, и детали могут постепенно смещаться. Кроме того, «органические химические вещества из клея могут постепенно высвобождаться, что может привести к сокращению срока службы продукта», — добавляет Хэнд.

Кроме того, «органические химические вещества из клея могут постепенно высвобождаться, что может привести к сокращению срока службы продукта», — добавляет Хэнд.

Вместо клея, метод, который Хэнд и его исследовательская группа использовали для соединения стекла и металла, представляет собой недавний интерес к технике, называемой сверхбыстрой лазерной микросваркой. Как объяснялось в статье 2012 года об этой технике, сверхбыстрая лазерная микросварка включает в себя быстрое последовательное направление лазерных импульсов на границу раздела двух материалов, так что тепло аккумулируется на границе раздела и приводит к локальному плавлению. Когда лазерные импульсы прекращаются и материал снова затвердевает, между материалами вдоль границы раздела образуются прочные и прочные связи.

Процесс сверхбыстрой лазерной микросварки, используемый Heriot-Watt и отраслевыми исследователями для сварки стекла и металла. Предоставлено: Heriot-Watt University. До сих пор большинство исследований в области сверхбыстрой лазерной микросварки было сосредоточено на сходных или немного отличающихся материалах (например, стекло-стекло), в то время как исследования очень непохожих материалов были сосредоточены на соединении стекла и кремния (например, , эта учеба).

Для исследования сварки стекла и металла (примеры здесь и здесь) Хэнд и его команда объясняют, что эти предыдущие исследования были ограничены демонстрационными доказательствами с использованием конкретных комбинаций материалов и ограниченными систематическими исследованиями. Вот почему исследователи «стремятся приблизить сверхбыструю микросварку к промышленно жизнеспособному методу посредством систематического изучения пространства параметров для сварки и демонстрации ускоренного срока службы», как они объясняют в своей статье.

Однако из-за хрупкости стекла создание достаточного количества образцов для проведения статистически значимых испытаний всех параметров было непрактично — для каждого набора параметров процесса требовалось не менее 20 образцов! Поэтому исследователи решили сосредоточиться только на энергии импульса и фокальной плоскости для этого исследования.

Однако даже если просто сосредоточиться на энергии импульса и фокальной плоскости, потребуется более 1000 отдельных сварных швов. Чтобы ограничить количество необходимых образцов, исследователи провели два теста для каждой пары параметров, чтобы создать карту параметров. Они использовали карту для определения областей интереса для проведения полных тестов с 20 образцами. После проведения этих тестов они определили «оптимизированный» набор параметров для ускоренных испытаний на срок службы (например, термоциклирование).

Чтобы ограничить количество необходимых образцов, исследователи провели два теста для каждой пары параметров, чтобы создать карту параметров. Они использовали карту для определения областей интереса для проведения полных тестов с 20 образцами. После проведения этих тестов они определили «оптимизированный» набор параметров для ускоренных испытаний на срок службы (например, термоциклирование).

. В то время как в пресс-релизе Heriot-Watt говорится, что различные оптические материалы, такие как кварц, боросиликатное стекло и сапфир, были успешно сварены с такими металлами, как алюминий, титан и нержавеющая сталь, в настоящем документе основное внимание уделяется сварке двух конкретных стекол [Spectrosil 2000 (SiO 2 ) и Schott N-BK7 (BK7)] на алюминиевый сплав 6082 (Al6082).

Исследователи обнаружили, что однопроходного процесса достаточно для совместного использования BK7 и Al6082, но для SiO 2 и Al6082 требуется два прохода, вероятно, из-за шероховатости поверхности алюминия. Несмотря на эту разницу в механизме сварки, «оптимальные параметры сварки в каждом случае очень похожи и легко укладываются в возможности одной лазерной системы», — объясняют исследователи в статье.

Обсуждая результаты, исследователи подчеркивают, что небольшое растрескивание вокруг объема расплава (особенно в стекле) указывает на хороший сварной шов. Растрескивание происходит из-за значительной разницы в тепловом расширении между стеклом и металлом — посредством растрескивания стекло снимает с себя термическое напряжение, возникающее при охлаждении. «[Это растрескивание] не свидетельствует о снижении прочности сварного шва», — подчеркивают авторы.

В будущем авторы отмечают, что для разработки надежного процесса сварки необходима дальнейшая работа по термокомпенсации либо с помощью промежуточных слоев, либо с помощью поверхностного рисунка для снятия теплового напряжения, «особенно для комбинаций материалов с большим несоответствием теплового расширения, например , Al6082–SiO 2 ».

На данный момент Хэнд и его команда работают с консорциумом во главе с Oxford Lasers, интегратором систем лазерной микрообработки, и специалистами по лазерам Coherent Scotland, а также с Leonardo и Gooch & Housego, конечными пользователями технологии, для разработки прототип, чтобы приблизить систему лазерной обработки к коммерциализации. Два других партнера, Glass Technology Services и Center for Process Innovation, открывают дополнительные возможности для коммерциализации, в том числе в упаковке OLED-устройств.

Статья в открытом доступе, опубликованная в Applied Optics , называется «На пути к промышленной сверхбыстрой лазерной микросварке: SiO 2 и BK7 к алюминиевому сплаву» (DOI: 10.1364/AO.56.004873).

Преимущества сварки стекла FCPA

Усиление чирпированных импульсов (CPA) — технология, удостоенная Нобелевской премии, которая была впервые разработана в 1980-х годах, но не была признана Нобелевским комитетом до 2018 года. На коммерциализацию этой технологии ушло почти сорок лет.

В этом сообщении блога IMRA более подробно исследует преимущества FCPA, уделяя особое внимание сварке стекла.

Проблемы сварки стекла

Свет будет проходить через материал, если он не поглощает свет или если световые импульсы имеют низкую пиковую мощность. Мы видим это в стекле, которое впоследствии трудно сваривать с любой степенью точности. Производители сегодня часто используют лазеры, которые полагаются на поглощение материала, когда стекло кажется черным и поглощает свет. Проблема заключается в том, что верхняя поверхность начнет впитывать и плавиться первой, что делает невозможным нацеливание на определенные места, такие как интерфейс.

Для склеивания стекла стеклодувы исторически использовали печи для размягчения заготовок перед их сплавлением. Тем не менее, это трудоемкий метод, который не подходит для обработки в промышленных масштабах.

Другим решением для склеивания стекла со стеклом является использование связующих веществ. Это позволяет соединять прозрачные материалы просто с помощью соответствующего клея. Однако всегда существует несоответствие между свойствами материала стекла и связующего вещества. Изменения температуры и атмосферного давления могут привести к тому, что связующие агенты потеряют свою структурную целостность, что приведет к их высвобождению. Также можно сварить две стеклянные подложки, используя материал интерфейса, который поглощает лазерный свет.

Сварка стекла — идеальное решение для точного склеивания на границе раздела двух прозрачных подложек, особенно для прецизионных применений или конечных продуктов со сложными характеристиками конечного использования.

Принципы сварки стекла методом FCPA

В основе метода FCPA лежит генерация коротких импульсов лазерного излучения с чрезвычайно высокой пиковой мощностью. Когда материалы подвергаются воздействию таких импульсов, они ведут себя не так, как ожидалось. Пиковая мощность лазера FCPA составляет порядка сотен мегаватт, что намного выше, чем может легко передать стекло. Вместо этого он становится поглощающим в точке, где интенсивность самая высокая.

Лазер FCPA можно настроить на границе раздела двух прозрачных материалов или прозрачного материала и разнородной подложки, чтобы выборочно плавить стекло в этом конкретном месте. Другие методы сварки стекла, основанные на абсорбции, не могут этого сделать.

Преимущества сварки стекла FCPA

Все вышеупомянутые методы уступают FCPA по нескольким причинам. Во-первых, FCPA является одним из самых точных методов сварки стекла, доступных в настоящее время, что позволяет проводить высокоселективную сварку в очень малых масштабах. Например, на полупроводниковой пластине можно сваривать отдельные участки, а не просто нагревать всю подложку для соединения. Он также идеально подходит для обработки деталей, способных выдерживать высокие температуры и давление, поскольку материалы действительно сплавляются друг с другом и не подвергаются постепенному разрушению связующими агентами или добавками.

Например, на полупроводниковой пластине можно сваривать отдельные участки, а не просто нагревать всю подложку для соединения. Он также идеально подходит для обработки деталей, способных выдерживать высокие температуры и давление, поскольку материалы действительно сплавляются друг с другом и не подвергаются постепенному разрушению связующими агентами или добавками.

Подробнее: 4 варианта использования фемтосекундных волоконных лазеров

Сварка стекла с помощью FCPA также выполняется быстро, так как лазер можно запрограммировать на сканирование нескольких участков поверхности, быстро и точно объединяя отдельные участки. Это может значительно увеличиться для заметной рентабельности инвестиций.

Сварка стекла FCPA с IMRA

Компания IMRA уже много лет участвует в легендарной разработке технологии FCPA, и теперь предлагает серию лазеров FCPA, подходящих для сварки стекла со стеклом. Мы можем помочь в стандартных операциях по сварке стекла с дополнительными функциями, чтобы удовлетворить уникальные требования к пропускной способности.