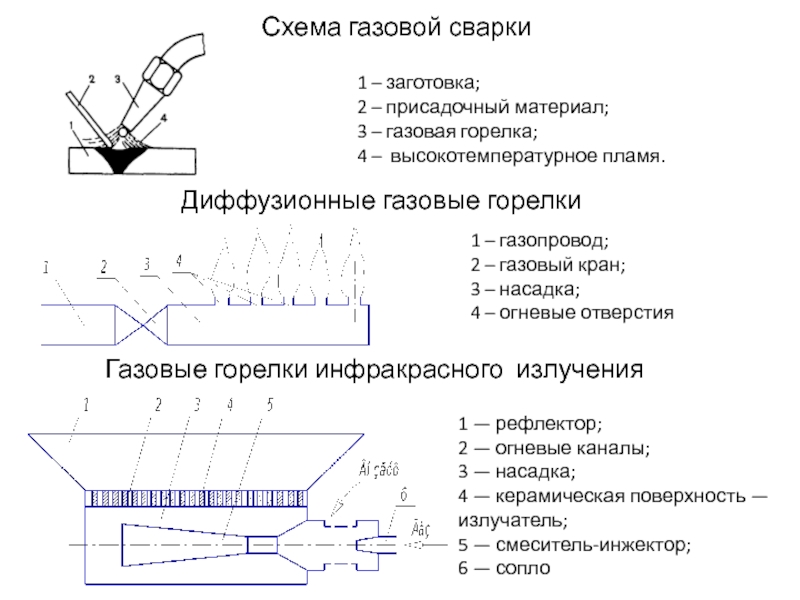

1. Схема поста газовой сварки и ее сущность

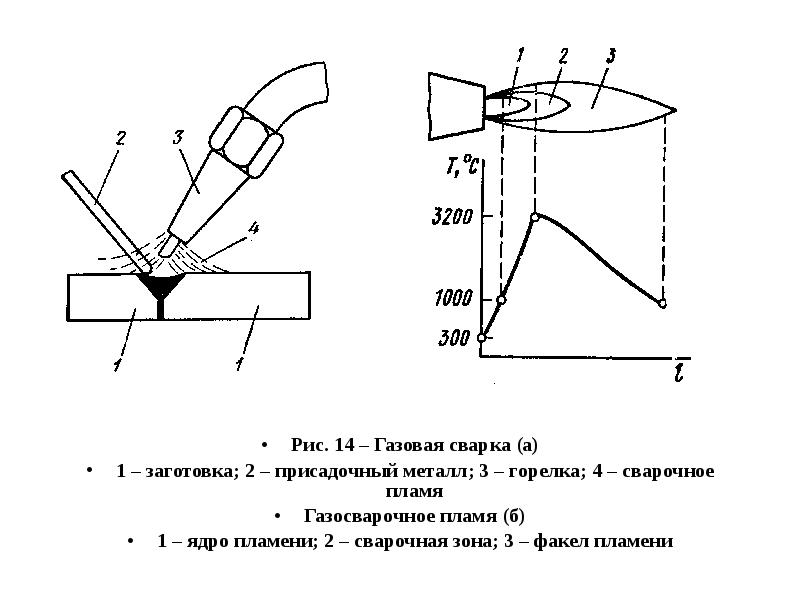

Расплавить металл в зоне сварного шва можно не только электрической дугой, но и пламенем, образующимся при сгорании некоторых газов в кислороде. Так при горении в кислороде водорода, ацетилена и ряда других, реже используемых газов, температура пламени превышает 3000°С.

Однако пламя является менее концентрированным источником энергии, поэтому таким методом можно сваривать только тонкие заготовки (< 5мм). Применяется такая сварка весьма ограниченно: в полевых условиях, где отсутствуют источники электрического тока, в строительстве (сварка трубопроводов в труднодоступных местах) и т. д.

К

месту сварки ацетилен поставляется в

стальных баллонах вместимостью 40 л, в

которых при максимальном давлении 0,9

МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного

хранения и транспортировки ацетилена,

баллон заполнен пористым активированным

углем, который пропитан ацетоном.

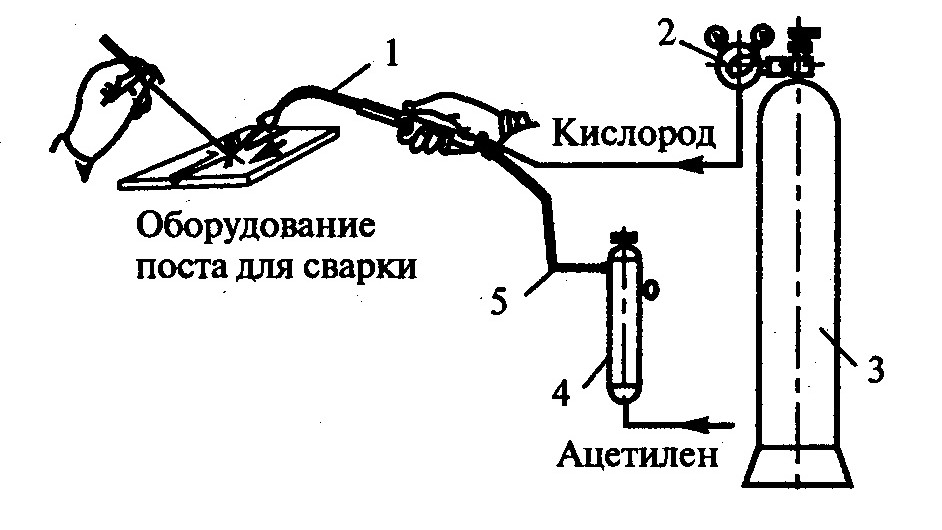

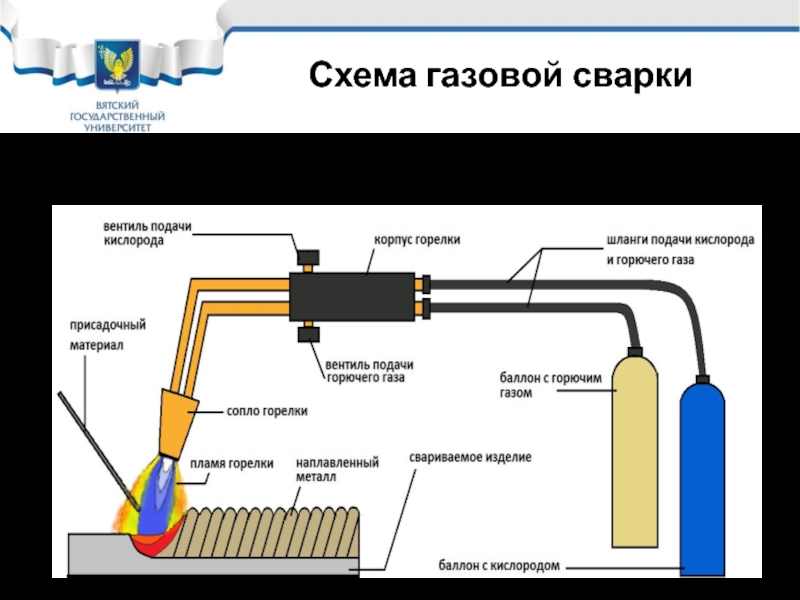

Схема газового поста с питанием от баллонов показана на рис. 9.1.

К

вентилям баллонов крепятся газовые

редукторы, которые предназначаются для

снижения давления газа, поступающего

из баллона к горелке, и поддержания

постоянства установленного давления

во время работы. Газовые редукторы имеют

обычно два манометра, один из которых

измеряет давление газа на входе в

редуктор, второй – на выходе из него.

Редукционные вентили (газовые редукторы)

применяются для понижения давления

газа, выходящего из баллонов, и для

поддержания постоянного рабочего

давления. Редукционные вентили понижают

давление газа от 15 до 0,3 МПа, ацетиленовые

– от 1,6 до 0,03–0,05 МПа. Редукционные

вентили, как и газовые баллоны, окрашиваются

в голубой и белый цвета. Редукционный

вентиль прикрепляется к баллону при

помощи накидной гайки, а ацетиленовый

– при помощи хомута.

3

4

2

5

1

Рис. 9.1. Схема газосварочного поста с питанием от баллонов:

1 – сварочная горелка; 2 – гибкий шланг; 3 – редуктор; 4 – баллон с ацетиленом; 5 – баллон с кислородом

1

2

3

4

5

9

8

7

6

Рис. 9.2. Схема редукционного вентиля

Основными рабочими элементами редукционного вентиля являются редуцирующий клапан 8, седло клапана 7, гибкая диафрагма 3, толкатель 6, пружины 4

Здесь газ расширяется, давление его

понижается. При возрастании давления

в камере 2 мембрана 3 отжимается вправо и редуцирующий клапан

под действием уравновешивающей пружины 9 опускается на седло, закрывая отверстие

клапана. При отборе газа из рабочей

камеры 2 давление в ней понижается, мембрана

отжимает клапан и в камеру поступает

новая порция газа.

Здесь газ расширяется, давление его

понижается. При возрастании давления

в камере 2 мембрана 3 отжимается вправо и редуцирующий клапан

под действием уравновешивающей пружины 9 опускается на седло, закрывая отверстие

клапана. При отборе газа из рабочей

камеры 2 давление в ней понижается, мембрана

отжимает клапан и в камеру поступает

новая порция газа.Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона и исключает ошибочную установку, например, ацетиленового редуктора на кислородный баллон. Корпус редуктора окрашивают в определенный цвет, например, голубой для кислорода, белый для ацетилена. К сварочной горелке кислород и ацетилен от редукторов подаются через специальные резиновые шланги.

Кислородные

вентили понижают давление газа от 15 до

0,3 МПа, ацетиленовые –

от

1,6 до 0,03–0,05

МПа. Редукционный вентиль прикрепляется

к баллону при помощи накидной гайки, а

ацетиленовый – при помощи хомута.

В мелкосерийном производстве и на ремонтных предприятиях ацетилен обычно получают при разложении карбида кальция водой.

В промышленности применяется технический карбид кальция, содержащий CaC2 65–80%; CaO 25–10%; прочих примесей – до 6%.

Реакция разложения карбида кальция водой протекает экзотермически:

CaC2 + 2H2O = C2H2

Тепловой эффект процесса разложения технического карбида кальция подсчитывается с учетом теплоты разложения СаО. Так, например, для 70%-го технического карбида кальция тепловой эффект разложения – 1663 Дж/кг. Разложение карбида кальция при недостатке воды может вызвать значительное повышение температуры в зоне реакции и при достижении температуры 200ºС возможно образование СаО по реакции

СаС2 + Са(ОН)2 = С2Н2 + 2СаО.

В этом случае кусочки карбида кальция покрываются плотной коркой Са(ОН)2 (гашеной известью), которая вызывает их сильный перегрев. Поэтому непрерывное удаление с кусочков карбида кальция слоя Са(ОН)2 имеет важное значение для нормального процесса разложения карбида кальция и предупреждения возможности опасного перегрева, который может привести к взрыву ацетилена.

При эксплуатации ацетиленовых генераторов необходимо периодически перемешивать карбид кальция в зоне реакции и производить смену воды, загрязненной известковым илом.

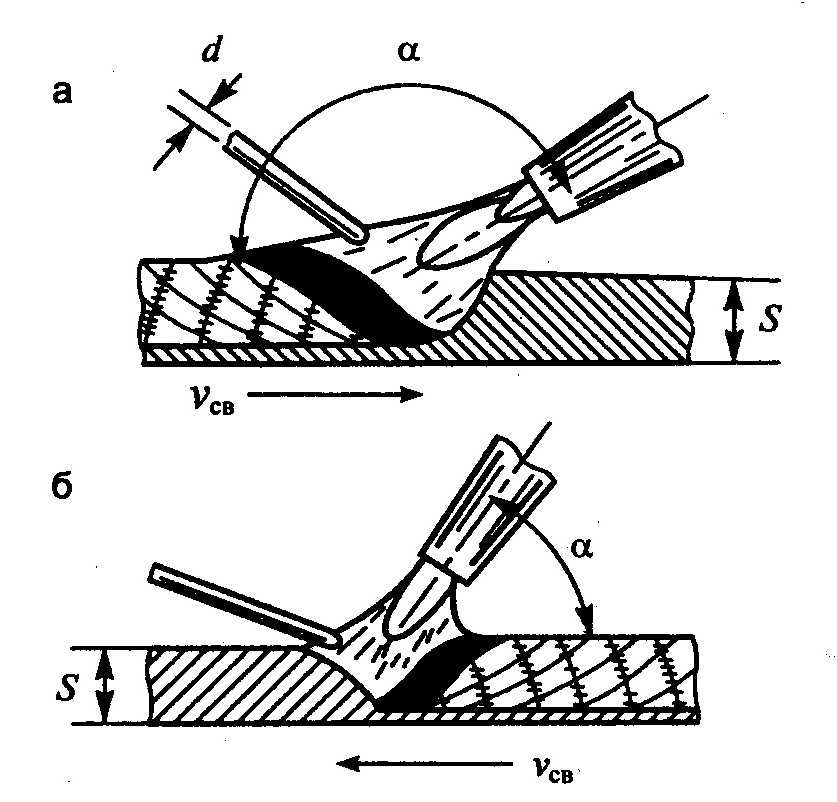

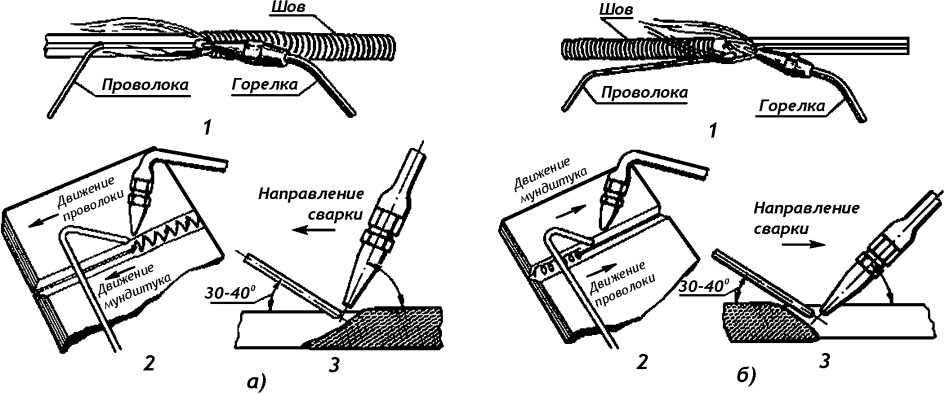

Газовая сварка в различных пространственных положениях

Перед газовой сваркой кромки свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой или пламенем сварочной горелки с последующей зачисткой металлической щеткой.

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе газовой сварки зазор между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При газовой сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними – 50-100 мм. При газовой сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах.

Стыковые швы можно выполнять и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под газовую сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность.

При газовой сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке. Схема наложения швов показана на рисунке 1. При наложении каждого последующего участка предыдущий участок перекрывают на 10-20 мм в зависимости от толщины свариваемого металла.

а – сварка от кромки, б – сварка от середины шва

Рисунок 1 – Порядок наложения швов при газовой сварке

В зависимости от положения в пространстве сварные швы подразделяют на:

- нижние;

- горизонтальные;

- вертикальные;

- потолочные.

Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны. Кроме того, наблюдение за газовой сваркой нижнего шва наиболее удобно. Нижние швы выполняют как левым, так и правым способами в зависимости от толщины свариваемого металла.

Вертикальные швы при малых толщинах выполняют сверху вниз правым способом и снизу вверх левым способом. При газовой сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика. В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

а – сверху вниз, б, в – снизу вверх, г – схема сварки двойным валиком

Рисунок 2 – Выполнение вертикальных швов газовой сваркой

При толщинах более 6 мм сварку ведут два сварщика. При этом способе в нижней части стыка проплавляется сквозное отверстие. Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия и так до полного выполнения шва.

Горизонтальные швы, при газовой сварке которых металл стремится стечь на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны. Сварочная ванна располагается под некоторым углом к оси шва, что облегчает формирование шва и удерживание жидкого металла от стекания.

Наибольшие трудности возникают при газовой сварке потолочных швов. При сварке этих швов кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется. Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя.

Рисунок 3 – Выполнение горизонтальных швов (а) и потолочных швов левым (б) и правым (в) способами

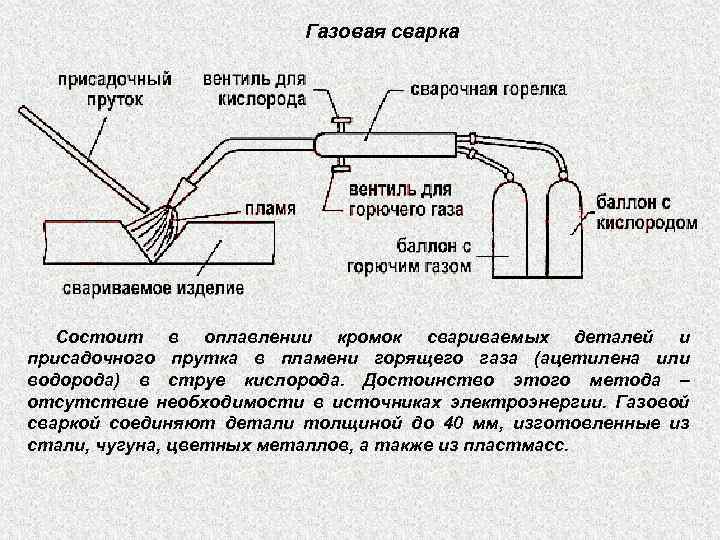

Что такое типы газовой сварки, типы пламени и оборудование?

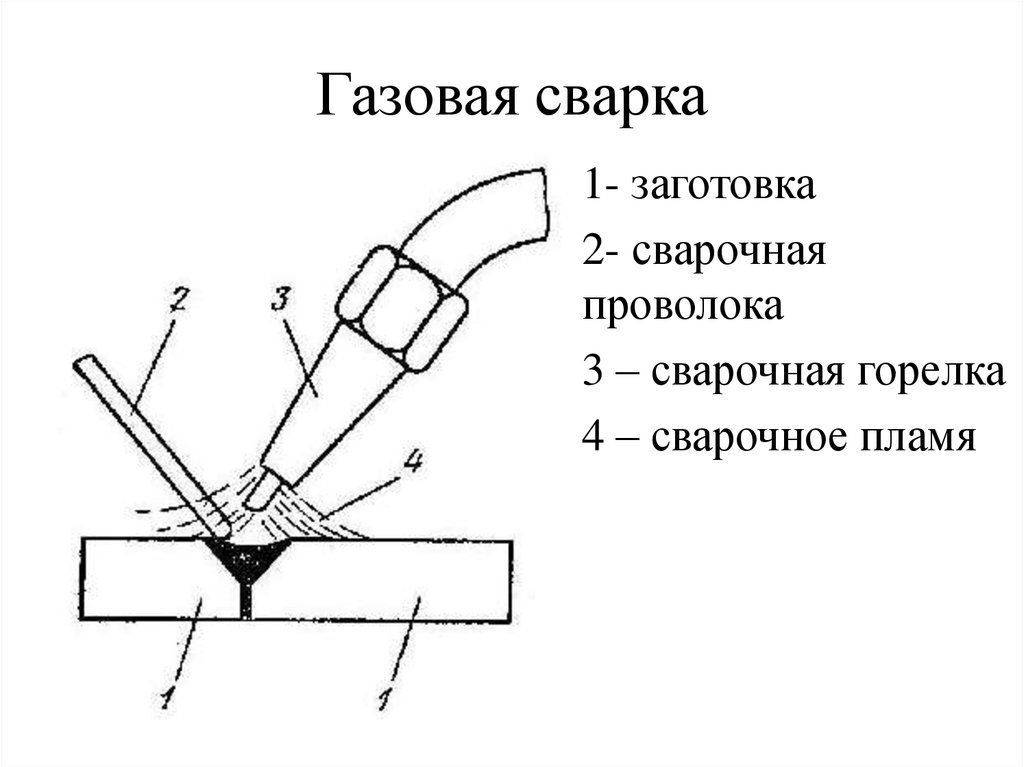

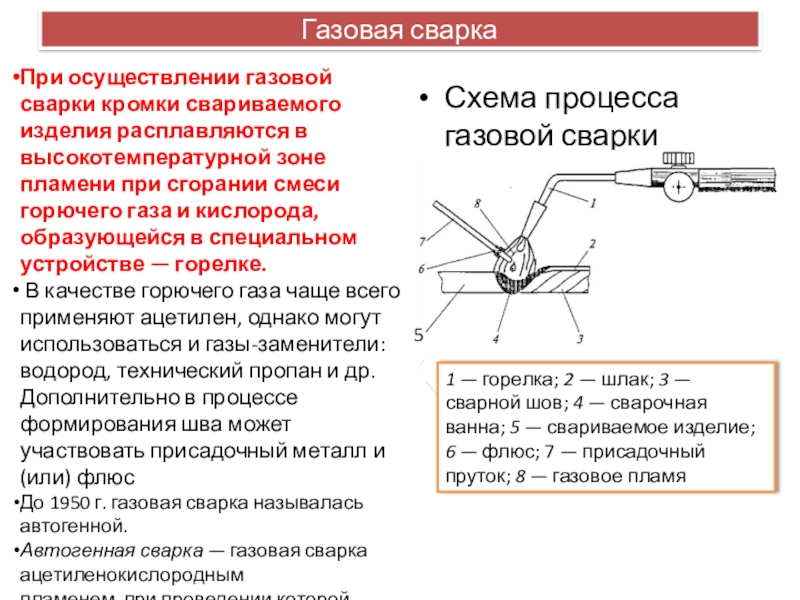

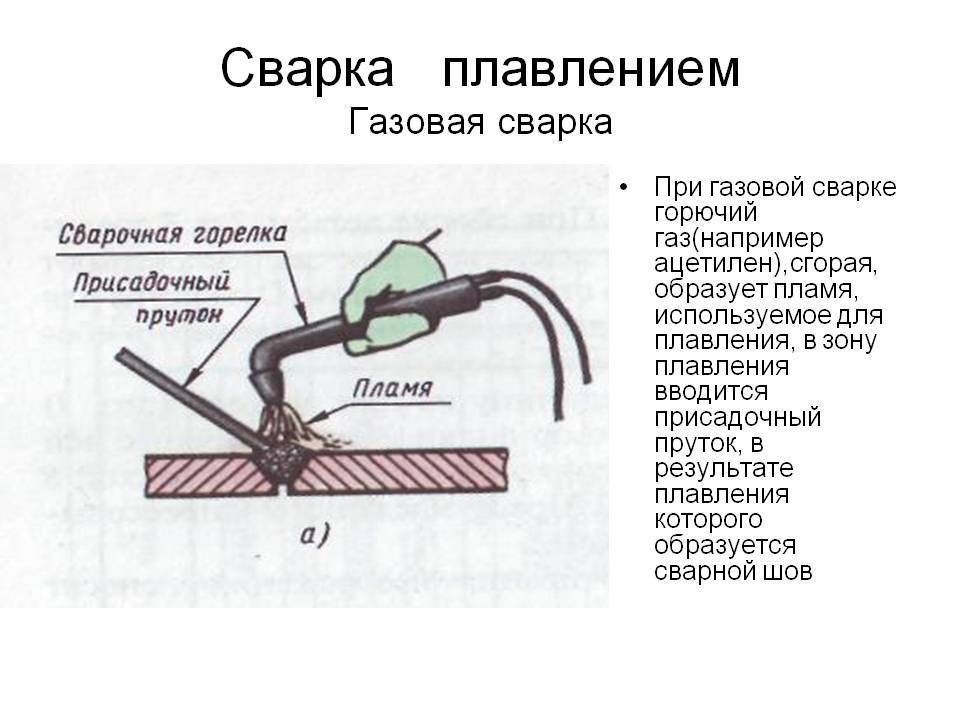

Газовая сварка представляет собой сварку плавлением, при которой используется пламя кислородно-ацетиленового или водородного газа сварочной горелки на поверхности подготовленного соединения. Существуют различные типы газовой сварки в зависимости от типа газа для пламени, которое мы используем для сварки. Давайте обсудим более подробно о газовой сварке, а также об оборудовании и типах пламени, используемых для этого типа сварки.

Существуют различные типы газовой сварки в зависимости от типа газа для пламени, которое мы используем для сварки. Давайте обсудим более подробно о газовой сварке, а также об оборудовании и типах пламени, используемых для этого типа сварки.

Газовая сварка

Газовая сварка производится путем подачи пламени кислородно-ацетиленового или водородного газа от сварочной горелки на поверхности подготовленного соединения для плавления и обеспечения стекания расплавленного металла с образованием сплошного непрерывного соединения при охлаждении.

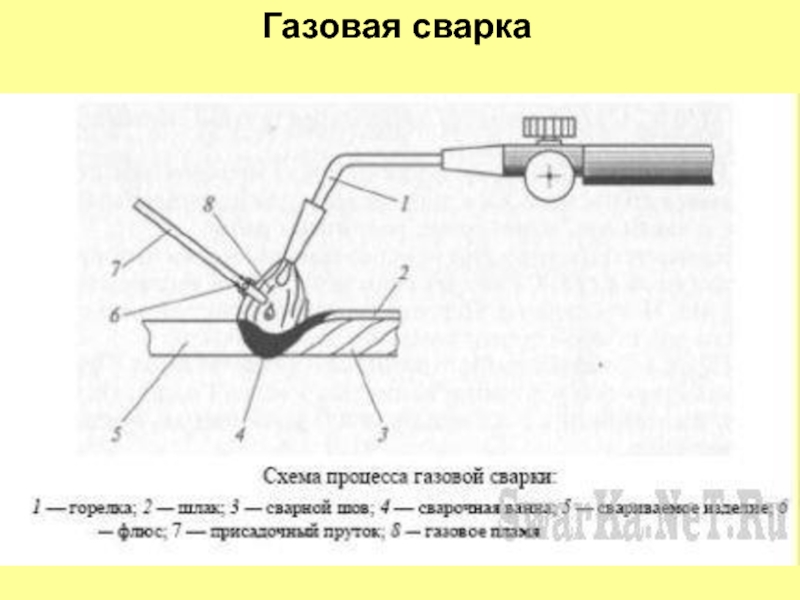

Рис: Образец процесса газовой сварки Интенсивное тепло белого конуса пламени нагревает локальные поверхности до точки плавления, в то время как оператор манипулирует сварочным стержнем, чтобы подавать металл для сварки. Таким образом, расплавленный металл сварочного стержня и оплавленные поверхности образуют соединение. Для удаления шлака используется флюс. Поскольку скорость нагрева при газовой сварке низкая, этот метод сварки используется, когда необходимо сваривать более тонкие материалы.

Типы газовой сварки

Существует 5 различных типов газовой сварки. Это

- Кислородно-ацетиленовая сварка

- Кислородно-бензиновая сварка

- Газовая сварка MAPP

- Бутановая или пропановая сварка

- Водородная сварка

Все эти типы сварки классифицируются в зависимости от типа газовой смеси, используемой для горелки. . Схема оборудования остается практически такой же, как и процедура сварки. Этот процесс газовой сварки может применяться для различных применений. Давайте подробно обсудим эти типы газовой сварки по отдельности.

1. Сварка кислородно-ацетиленовым газом

Рис. Сварка кислородно-ацетиленовым газом- При этом типе сварки смесь ацетилена и кислорода подается в сварочную горелку.

- Эта газовая смесь обеспечивает самые высокие температуры пламени среди доступных топливных газов.

- Это основная причина того, что эта кислородно-ацетиленовая газовая сварка обычно используется для большинства применений.

- Хотя ацетилен самый дорогой из всех топливных газов.

- Ацетилен является летучим газом и требует особых правил обращения и хранения.

2. Газокислородная сварка

- При этом типе сварки смесь бензина под давлением и кислорода подается в сварочную горелку.

- Эта кислородно-бензиновая сварка используется в еще более общем применении, где стоимость является проблемой. и В частности, он используется для резки толстых стальных листов.

- Этот бензин можно подавать под давлением с помощью ручного насоса на цилиндре, что дает больше преимуществ этому типу сварки, используемому в более отдаленных районах. это наиболее распространенная практика.

3. МАПП Газовая сварка

- МАПП означает метилацетилен-пропадиен-нефть.

- Смесь метилацетилен-пропадиена-нефтяного газа гораздо более инертна, чем другие газовые смеси, безопасна в использовании и проста в хранении для начинающих сварщиков и сварщиков-любителей.

- Метилацетилен-пропадиен-нефть также может использоваться при чрезвычайно высоких давлениях, он используется в операциях резки больших объемов.

4. Сварка бутаном или пропаном

- Бутан и пропан — аналогичные газы, которые можно использовать как отдельные горючие газы или вместе.

- Бутан и пропан имеют более низкую температуру пламени по сравнению с ацетиленом.

- Бутан и пропан дешевле и их легче транспортировать.

- Пропановые горелки чаще используются для пайки, гибки и нагрева.

- Для пропана требуется наконечник горелки другого типа, чем наконечник инжектора, поскольку это тяжелый газ.

5. Водородная сварка

- Эта сварка водородным газом наиболее известна для подводной сварки.

- Водород можно использовать при более высоких давлениях, чем другие топливные газы.

- Некоторое оборудование для водородной сварки выполняет электролиз, разделяя воду на водород и кислород, используемые в процессе сварки.

- Такой электролиз часто используется для небольших горелок, которые мы используем в процессе изготовления ювелирных изделий.

Это все о различных процессах газовой сварки. Теперь давайте разберемся с важностью регулировки пламени в горелке для различных видов сварочных работ.

Типы пламени для газовой сварки

Точная регулировка пламенной горелки является важной задачей при выполнении сварки в различных областях. как правило, есть 3 различных регулировки. Давайте поймем это, если мы работаем с кислородно-ацетиленовой газовой сваркой.

Нейтральное пламя

- Это пламя используется в большинстве случаев.

- В этом типе пламени используется равное количество кислорода и ацетилена.

- Имеет две зоны. Зона внутреннего конуса и внешняя оболочка.

- Внутренний конус способствует выработке тепла и расплавлению металла. Внешняя оболочка защищает расплавленный металл от окисления.

- Эта сварочная горелка используется для сварки стали, чугуна, нержавеющей стали, алюминия, меди.

Пламя науглероживания

- В этом типе пламени используется меньше кислорода и больше ацетилена.

- В этом пламени есть три зоны. Внутренний конус, промежуточный конус (перо) и внешняя оболочка.

- Внутренний конус в этом науглероживающем пламени может производить больше тепла, чем вышеупомянутый внутренний конус ньютрового пламени.

- промежуточный конус изготовлен в результате чрезмерного использования ацетилена.

- Это пламя науглероживания используется для производства твердых и хрупких сварных соединений.

- Среднеуглеродистые стали и никель свариваются этим пламенем при газовой сварке.

Окислительное пламя

- В этом типе пламени используется больше кислорода и меньше ацетилена.

- Имеет две зоны. Зона малого внутреннего конуса и внешняя оболочка.

- Небольшой внутренний конус не такой острый, как нейтральное пламя науглероживания, из-за меньшего количества горючего газа (ацетилена).

- Это окислительное пламя используется для сварки медных сплавов, таких как бронза и бронза.

- Если мы используем это пламя для сварки стали, этот сварной шов приводит к большому размеру зерна, повышенной хрупкости при более низкой прочности и удлинении. Поэтому мы не должны использовать его для сварки марганца, стали, чугуна, цинка, меди и т.д. 5 перчаток Шлем и очки Рис.: Оборудование для окси-ацетилена сварки

- Этот разнородный сварной шов подходит для металлов.

- Это самый портативный и универсальный процесс.

- Низкое техническое обслуживание и стоимость.

- Не подходит для тяжелых условий.

- Газовая сварка имеет низкую рабочую температуру газового пламени.

- Газовая сварка не подходит для химически активных металлов и огнеупоров.

- Защита флюсом при газовой сварке не так эффективна.

- Дополнительные проблемы при хранении и обращении с газами.

Преимущества газовой сварки

Типы сварочных газов: от Shield …

Пожалуйста, включите JavaScript

. перегрев и скорость осаждения наполнителя.

Недостатки газовой сварки

Ниже перечислены недостатки газовой сварки:

Заключение

Мы обсудили типы газовой сварки и используемое оборудование, а также типы пламени. Преимущества и недостатки также являются примечательными вещами при рассмотрении газовой сварки для вашего приложения. Дайте нам знать, что вы думаете в разделе комментариев belwo.

Сварка в нефтяной и газовой промышленности

03, 23 мая 10:01 · Оставить комментарий · Джефф Кэмпбелл

Нефтегазовая промышленность играет очень важную роль в глобальном энергоснабжении, а также в мировой экономике. Многие технологии имеют решающее значение для существования и функционирования этой многомиллиардной отрасли. Одним из них является сварка.

Нефтегазовая промышленность использует различную очень сложную инфраструктуру, такую как буровые установки, трубопроводы, платформы, заводы и сооружения. Большинство этих инфраструктур создаются с использованием сварочных технологий. Сварка имеет решающее значение в нефтегазовых операциях как для строительства новых объектов, так и для обслуживания существующих объектов.

Большинство этих инфраструктур создаются с использованием сварочных технологий. Сварка имеет решающее значение в нефтегазовых операциях как для строительства новых объектов, так и для обслуживания существующих объектов.

Применение сварки в нефтегазовой отрасли

Нефтегазовая промышленность подразделяется на три основных этапа работы. К ним, которые можно назвать секторами, относятся Upstream, Midstream и Downstream. Сварка широко используется во всех этих секторах, и ее применение можно классифицировать соответствующим образом.

Upstream

Сектор разведки и добычи, также известный как E&P (разведка и добыча), охватывает разведку, добычу и добычу сырой нефти и природного газа. Он включает в себя бурение нефтяных скважин и добычу нефти и природного газа на поверхность. Операции в секторе разведки и добычи могут осуществляться как на суше, так и на море.

Основным применением сварки в этом секторе является создание подающих и сборных линий, а также несущих конструкций. Последний в основном используется в морской разведке и добыче, где требуются высокопрочные, стабильные и долговечные мегаконструкции для поддержки оборудования и сооружений прямо в океане и на морском дне. Созданные конструкции и оборудование включают в себя самоподъемные буровые установки, стационарные и плавучие конструкции, системы FPSO (плавучие системы хранения и разгрузки продукции) и системы SURF (подводные шлангокабели со стояками).

Последний в основном используется в морской разведке и добыче, где требуются высокопрочные, стабильные и долговечные мегаконструкции для поддержки оборудования и сооружений прямо в океане и на морском дне. Созданные конструкции и оборудование включают в себя самоподъемные буровые установки, стационарные и плавучие конструкции, системы FPSO (плавучие системы хранения и разгрузки продукции) и системы SURF (подводные шлангокабели со стояками).

Midstream

Сектор Midstream охватывает транспортировку и хранение добытых сырой нефти и газа перед переработкой. Они предполагают использование магистральных трубопроводов и резервуаров для хранения, созданных с помощью сварки. По магистральным трубопроводам сырая нефть транспортируется на большие расстояния к местам хранения или нефтепереработки. Они создаются из множества предварительно изготовленных отдельных труб, уложенных вдоль трассы и сваренных вместе, чтобы сформировать неразрывный трубопровод. Сварка настолько важна для среднего сектора, что существует отрасль сварки, известная как сварка трубопроводов и специальное оборудование для сварки труб. Обратите внимание, что, хотя сварка труб также применяется в секторах вверх и вниз по течению, в основном она применяется в средней части.

Обратите внимание, что, хотя сварка труб также применяется в секторах вверх и вниз по течению, в основном она применяется в средней части.

Сварка также используется для создания резервуаров для хранения и транспортных контейнеров для среднего сектора.

Downstream

Сырая нефть не может использоваться в сыром виде. Сначала его необходимо переработать в различные продукты, прежде чем он будет распространен среди потребителей. Переработка сырой нефти на нефтеперерабатывающих заводах и распределение готовой продукции являются целями сектора даунстрим. Нефтеперерабатывающие заводы — это заводы, которые состоят из сложных сборок труб, сосудов под давлением, печей, опорных конструкций и других компонентов, структурная целостность которых зависит от сварки. Сварка также используется в секторе даунстрим для создания резервуаров для хранения и транспортировки продуктов нефтепереработки, распределительных линий для подачи газа непосредственно потребителям.

Преимущества сварки в нефтяной и газовой промышленности

Ниже приведены некоторые характеристики сварки, которые приносят огромную пользу нефтегазовой промышленности.

Качество

Ухудшение качества в нефтегазовой отрасли может нанести серьезный ущерб окружающей среде и привести к огромным человеческим и финансовым потерям. Сварочные технологии отвечают бескомпромиссным требованиям качества в отрасли. Например, магистральные трубопроводы, емкости для хранения и нефтяные танкеры работают при давлении от 200 до 1200 фунтов на квадратный дюйм. Буровые установки и платформы обычно весят тысячи тонн и подвергаются воздействию экстремальных погодных условий. Кроме того, ожидается, что конструкции и оборудование, используемые в нефтегазовой отрасли, прослужат много лет. Сварка позволяет создавать прочные компоненты, которые долговечны и могут выдерживать экстремальные давления, температуры, вес и условия окружающей среды.

Скорость

Преимущества скорости сварки с нефтью и газом наиболее очевидны при техническом обслуживании и ремонте

Скорость имеет решающее значение в отраслях, связанных с производством. Это особенно актуально для нефтегазовой отрасли, где минуты простоя производства часто оборачиваются потерями в тысячи долларов. Сварка — сравнительно быстрый процесс, если она выполняется профессионалами с использованием подходящего оборудования. Преимущества скорости сварки с нефтью и газом наиболее очевидны при техническом обслуживании и ремонте, где может потребоваться остановка производства. Простота настройки и портативность сварочного оборудования повышают скорость сварки. Большинство из них представляют собой компактные однокомпонентные системы, которым требуется только источник питания.

Это особенно актуально для нефтегазовой отрасли, где минуты простоя производства часто оборачиваются потерями в тысячи долларов. Сварка — сравнительно быстрый процесс, если она выполняется профессионалами с использованием подходящего оборудования. Преимущества скорости сварки с нефтью и газом наиболее очевидны при техническом обслуживании и ремонте, где может потребоваться остановка производства. Простота настройки и портативность сварочного оборудования повышают скорость сварки. Большинство из них представляют собой компактные однокомпонентные системы, которым требуется только источник питания.

Эффективность

Успех многих нефтегазовых проектов зависит от эффективности сварки, поскольку эффективность является ключом к производительности в нефтегазовой отрасли. Несколько технологий могут быть применены к сварке для повышения эффективности и снижения затрат. Одним из них является автоматизация. Некоторым используемым в настоящее время оборудованием для автоматизации сварки являются сварочные позиционеры, сварочные манипуляторы, поворотные ролики, автоматические устройства подачи проволоки и сварочные роботы.

Другими типами оборудования, повышающими производительность, качество и безопасность, являются многопроцессорные сварочные аппараты, индукционные нагреватели и вытяжки сварочного дыма.

Универсальность

Нефтегазовая промышленность имеет очень широкий диапазон производственных потребностей. Универсальность сварочных технологий идеально соответствует этому разнообразию потребностей.

О размерах трубы различной толщины, длины и диаметра могут быть изготовлены с использованием сварки; будь то выкидные линии диаметром 5 см или магистральные трубопроводы диаметром 3 м. Сварку также можно использовать для изготовления 400-метровых буровых установок, а также небольшого прецизионного оборудования. Эта универсальность размеров является одной из основных потребностей нефтегазовой промышленности, которую можно решить только с помощью сварки. Это одна из немногих производственных процедур, позволяющая производить мегаструктуры.

Что касается материалов, в промышленности используются сотни марок металлов, большинство из которых совместимы со сварочными технологиями. Это устраняет любые производственные ограничения при выборе материала.

Это устраняет любые производственные ограничения при выборе материала.

Кроме того, сварка не ограничена окружающей средой и может выполняться в различных средах, характерных для нефтегазовой промышленности. Существует подходящее сварочное оборудование для больших высот, холодного климата, малых высот, регионов с умеренным климатом и даже нескольких метров под водой.

Экономическая эффективность

Сварка является относительно недорогим методом изготовления. Экономическая эффективность еще больше повышается за счет услуг по аренде сварочного оборудования, которые предлагают тысячи высококачественного сварочного оборудования, тем самым экономя ваши расходы на его покупку, хранение и техническое обслуживание.

Выводы по сварке в нефтегазовой отрасли

Все эти огромные преимущества сварки в нефтегазовой отрасли невозможно реализовать без соответствующего оборудования. Red-D-Arc предлагает широкий спектр высококачественного оборудования, которое может эффективно выполнять все сварочные требования в нефтегазовой отрасли.