Технология газовой сварки и резки

Технология газовой сварки и резки

Газовую ручную сварку применяют для соединения тонкостенных (до 3,5 мм) стальных труб с условным проходом до 80 мм, где не может быть использована электродуговая сварка. Ограниченность применения газовой сварки объясняется тем, что механические свойства сварного шва при газовой сварке ниже, чем при электродуговой. При газовой сварке наплавленный металл сварного шва в исходном состоянии имеет меньшее удлинение и меньшую ударную вязкость, чем основной металл.

Технология газовой сварки заключается в том, что кромки свариваемых деталей нагреваются газокислородным пламенем и расплавляются, зазор между ними заполняется металлом присадочной проволоки, вводимой в зону нагрева. Газовое пламя расплавляет участок, шириной в 2,5—3 раза превышающий глубину. Проплавление на глубину более 4—5 мм затруднено из-за избытка жидкого металла. Поэтому при сварке труб с толщиной стенки более 4 мм делают скос кромок.

Процесс кислородной резки основан на сгорании некоторого объема обрабатываемого металла в струе кислорода и удалении этой струей образующихся окислов (шлаков). Кислородной резке могут подвергаться металлы, температура воспламенения которых в кислороде ниже температуры их плавления. В наибольшей степени этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350° С, а температура плавления 1500° С. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

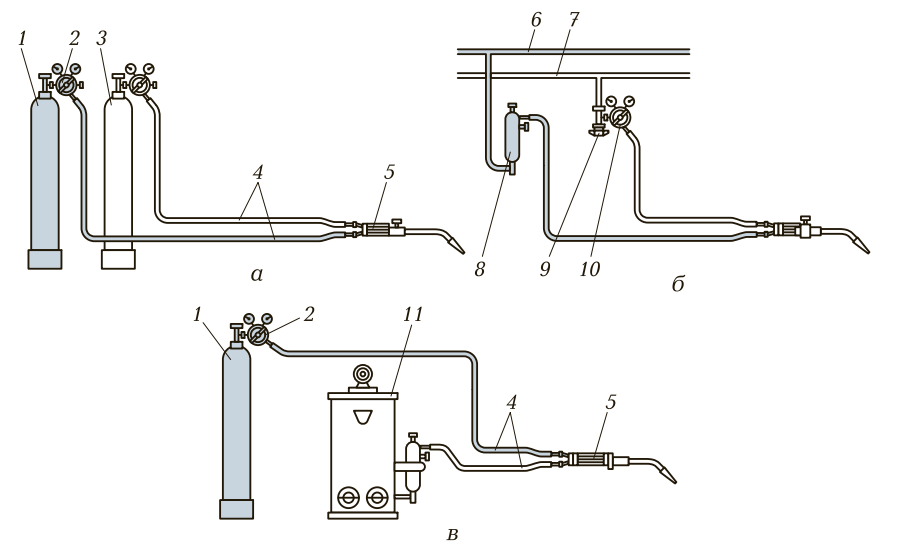

Кислород поставляют в стальных баллонах, окрашенных в голубой цвет, емкостью 40 л под давлением 150 кгс/см2. Вес баллона 67 кг.

Ацетилен поставляют в баллонах под давлением 16 кгс/см2,

или получают на месте в ацетиленовых генераторах из карбида кальция. Из 1 кг карбида кальция получают 230— 280 л ацетилена. Емкость ацетиленовых баллонов 40 и 50 л, диаметр 219 мм, вес 52 и 64 кг. Баллоны окрашивают в белый цвет с надписью «ацетилен».

Из 1 кг карбида кальция получают 230— 280 л ацетилена. Емкость ацетиленовых баллонов 40 и 50 л, диаметр 219 мм, вес 52 и 64 кг. Баллоны окрашивают в белый цвет с надписью «ацетилен».В качестве горючих газов, кроме ацетилена, применяют (главным образом, при кислородной резке) сжиженные нефтяные газы (пропано-бутановая смесь), природный газ (метан), пары керосина, бензина.

Смеси горючих газов с воздухом и кислородом взрывоопасны, поэтому газовую сварку и резку надо выполнять в хорошо проветриваемых помещениях.

Пропано-бутановые смеси получают в качестве побочных продуктов при добыче и переработке естественных нефтяных газов и нефти. Смеси пропана и бутана сжижаются при небольшом давлении (от 1 до 8 кгс/см2). Хранят и транспортируют их в тонкостенных стальных баллонах емкостью 40—55 л при давлении до 17

При испарении 1 кг жидкой смеси образуется около 500 л газа. Баллон окрашивают в красный цвет.

Природные газы, получаемые из газовых месторождений, состоят в основном из метана (до 90% по объему) и примеси других газов. На место потребления природные газы подают, как правило, по газопроводам, и сравнительно редко транспортируют в баллонах, окрашенных в красный цвет.

Для ацетилено-кислородной сварки и резки требуется следующее оборудование: генераторы для получения ацетилена или баллоны с ацетиленом, баллоны с кислородом, редукторы для снижения давления, газовые горелки или резаки.

Ацетиленовые генераторы предназначены для получения ацетилена из карбида кальция под действием воды.

Газосварочные горелки предназначены для смешивания кислорода и горючего газа в требуемом соотношении и обеспечения образования устойчивого сварочного пламени. По принципу действия горелки классифицируют на инжекторные и безинжекторные. В табл. 10 приведены общие сведения о сварочных горелках.

| Таблица 10 | |||||

| Характеристика сварочных горелок | |||||

| Наименование горелки | Марка горелки | Толщина свариваемого металла, мм | Номера наконечников | Расход газа, л/ч | |

| ацетилена | кислорода | ||||

| Ацетиленокислородная инжекторная | Москва | До 30 | 0—7 | 20-280С | 22—3100 |

| То же | ГС-53 и ГС-57 | До 30 | 1—7 | 50—2800 | 55—3100 |

| » | ГСМ-53 | До 7 | 0—4 | 50—2800 | 50—3150 |

| Ацетиленокислородная безинжекторная | До 30 | 1—7 | 55—3600 | 50—2800 | |

Резаки, используемые для кислородной резки, отличаются от горелок наличием трубки и вентиля режущего кислорода, а также особым устройством головки. Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

В табл. 11 приведены общие сведения о резаках.

| Таблица 11 | ||||||

| Характеристика резаков для кислородной резки | ||||||

| Наименование резака | Марка резака | Толщина разрезаемой стали, мм | Номер мундштука | Расход газа, м3/ч | ||

| наружного | внутреннего | кислорода | ацетилена | |||

| Ацетиленокислородный | РР-53 | 5—300 | 1-2 | 1—5 | 2,5-42 | 0,6-1,2 |

| То же вставной | РГС-53 | 3—50 | 1 | 1,2 | 2-8,5 | 0,3—0,6 |

| » | РГМ-53 | 3—30 | 1 | 1 | 2—5,8 | 0,3-0,55 |

| Для заменителей ацетилена | РЗР-55 | 5—300 | 2 | 5 | 4,7—43 | Пропанобутановая смесь 0,4—0,7 |

Редукторы предназначены для понижения давления газа, отбираемого из баллона, до рабочего, требующегося при сварке или резке, и поддержания этого давления постоянным, независимо от давления в баллоне и расхода газа.

1. Какие металлы можно подвергать кислородной резке?

2. Где применяют газовую сварку?

3. Какие газы используют для газовой резки и сварки металлов?

4. В какие цвета окрашивают баллоны с газами?

5. Какое основное оборудование применяют для газовой сварки и резки металлов?

6. Какие используют типы горелок и резаков?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Техника газовой сварки.

Сварка

СваркаТехника газовой сварки

Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки. При сварке деталей из листового металла толщиной до 2 мм сварка ведется без присадочного материала за счет расплавления предварительно отбортованных кромок.

Метод газовой сварки прост, универсален, не требует дорогостоящего оборудования и используется в заводских или цеховых условиях, а также при строительно-монтажных и ремонтных работах на любых производствах. При ручной сварке пламя горелки направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2–6 мм от конца ядра. Конец присадочной проволоки держат в восстановительной зоне или в сварочной ванне.

Положением горелки называется угол наклона мундштука к поверхности свариваемого металла. Этот угол зависит от толщины соединяемых кромок изделия и теплопроводности металла (рис. 76).

Рис. 76.

Углы наклона мундштука горелки при сварке различных толщин (а) и способы перемещения мундштука горелки (б):

1 – с отрывом горелки; 2 – спиралеобразный; 3 – полумесяцем; 4 – волнистый

Чем толще металл и чем больше его теплопроводность, тем угол наклона мундштука горелки должен быть больше.

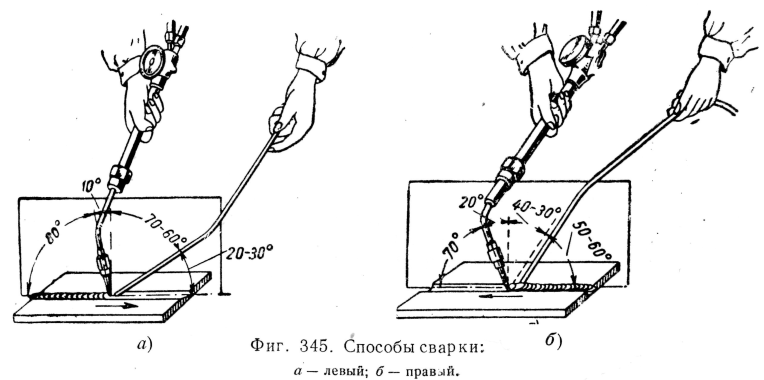

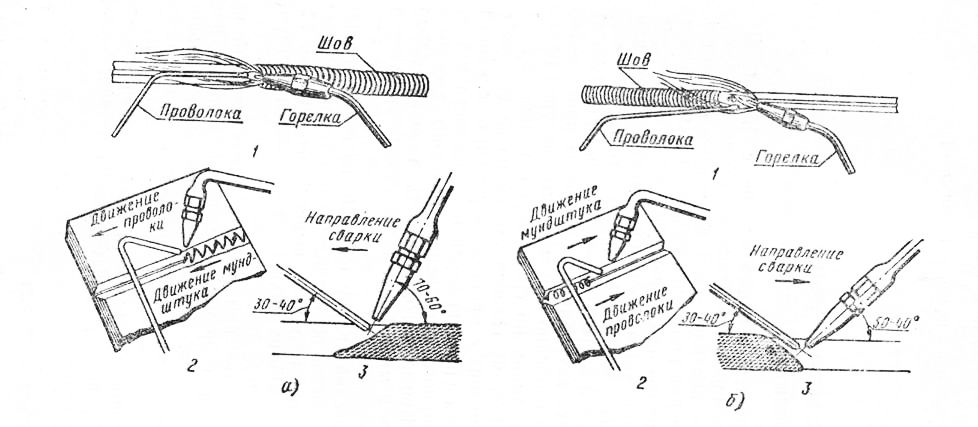

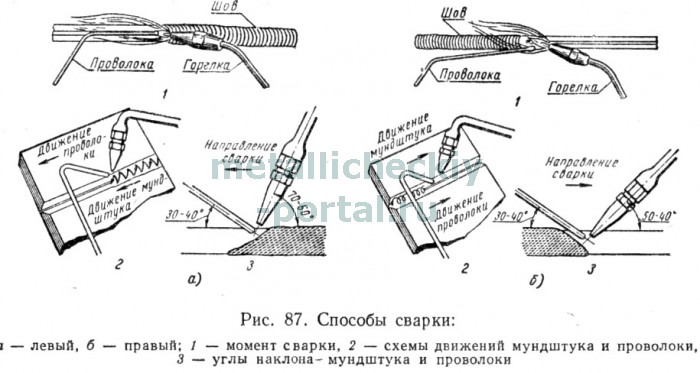

Различают два основных способа газовой сварки: правый и левый.

При правом способе (рис. 77а) процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. Этим обеспечивается хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Такой способ позволяет получать швы высокого качества.

При левом способе

Рис. 77. Схема газовой сварки:

а – правым способом; б – левым способом; 1 – металл; 2 – присадочный пруток; 3 – горелка; 4 – пламя горелки; 5 – готовый шов

Правый способ применяют при сварке металла толщиной более 5 мм. Пламя горелки при этом способе ограничено с двух сторон кромками изделия, а спереди наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень его использования.

Однако при левом способе внешний вид шва лучшие, так как сварщик отчетливо видит шов, поэтому может получить его равномерную высоту и ширину. Все это особенно важно при сварке тонких листов. Поэтому тонкий металл сваривают левым способом. Кроме того, при левом способе пламя свободно растекается по поверхности металла, что снижает опасность его пережога.

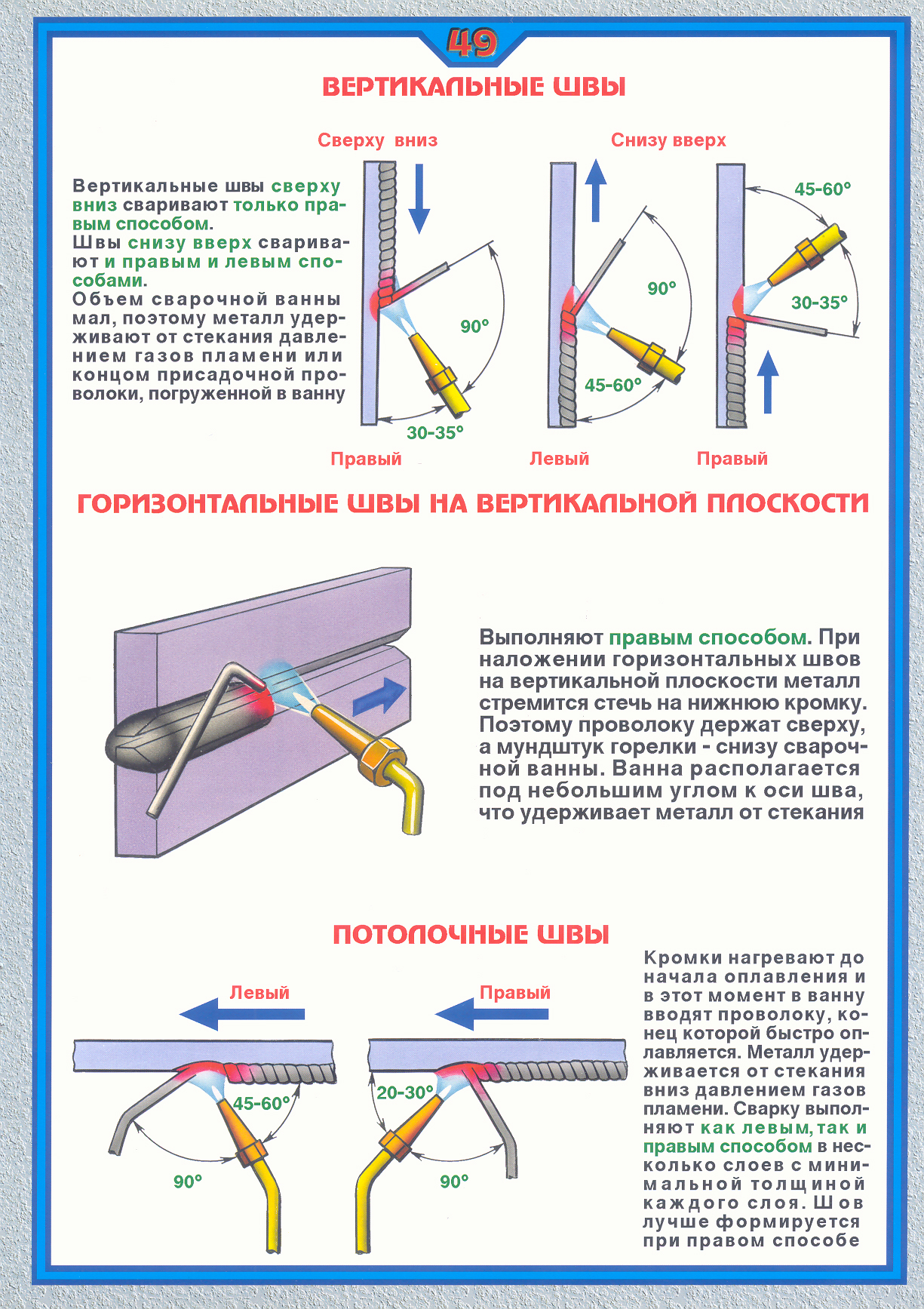

Способ сварки также зависит от пространственного положения шва.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины металла.

Вертикальные швы при толщине металла до 2 мм рекомендуется сваривать правым способом сверху вниз и левым способом снизу вверх. При больших толщинах металла сварку следует выполнять способом двойного валика.

Горизонтальные швы выполняют правым способом – пламя горелки направляют на заваренный шов, а присадочный пруток вводят сверху в сварочную ванну, расположенную под некоторым углом к оси шва. Эти меры предупреждают вытекание расплавленного металла.

Потолочные швы легче сваривать правым способом, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

В процессе сварки мундштук горелки и присадочный пруток совершают одновременно два движения: одно – вдоль оси свариваемого шва и второе – колебательные движения поперек оси шва. При этом конец присадочного прутка движется в направлении, обратном движению мундштука.

Для получения сварного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения ее по свариваемому шву.

Подготовка кромок заключается в очистке их от масла, окалины и других загрязнений, разделке под сварку и прихвате короткими швами. Свариваемые кромки очищают на ширину 20–30 мм с каждой стороны шва. Для этой цели можно использовать пламя сварочной горелки. При нагреве окалина отстает от металла, а краска и масло выгорают. Затем поверхность свариваемых деталей зачищают стальной щеткой до металлического блеска. При необходимости (например, при сварке алюминия) свариваемые кромки травят в кислоте, а затем промывают и сушат.

Разделка кромок под сварку зависит от типа сварного соединения, который, в свою очередь, зависит от взаимного расположения свариваемых деталей.

Стыковые соединения являются для газовой сварки наиболее распространенным типом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок без присадочного материала или встык без разделки и без зазора, но с присадочным материалом. Металл толщиной 2–5 мм сваривают встык без разделки кромок, но с зазором между ними. При сварке металла толщиной более 5 мм применяют V-образную или Х-образную разделку кромок. Угол скоса выбирают в пределах 70–90°, что обеспечивает хороший провар вершины шва.

При сварке металла толщиной более 5 мм применяют V-образную или Х-образную разделку кромок. Угол скоса выбирают в пределах 70–90°, что обеспечивает хороший провар вершины шва.

Угловые соединения также часто применяются при сварке металлов малой толщины. Такие соединения сваривают без присадочного металла. Шов выполняется за счет расплавления кромок свариваемых деталей.

Нахлесточные и тавровые соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. Скос кромок производят ручным или пневматическим зубилом, а также на специальных кромкострогальных или фрезерных станках. Экономичным способом является ручная или механизированная кислородная резка, образующиеся при этом шлаки и окалину удаляют зубилом и металлической щеткой.

Сборка под сварку производится в специальных приспособлениях или на прихватках, обеспечивающих точность положения свариваемых деталей и зазора между кромками в течение всего процесса сварки. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тонкого металла и коротких швах длина прихваток составляет 5–7 мм, а расстояние между прихватками около 70–100 мм. При сварке толстого металла и при швах значительной длины прихватки делаются длиной 20–30 мм, а расстояние между ними – 300–500 мм.

Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тонкого металла и коротких швах длина прихваток составляет 5–7 мм, а расстояние между прихватками около 70–100 мм. При сварке толстого металла и при швах значительной длины прихватки делаются длиной 20–30 мм, а расстояние между ними – 300–500 мм.

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют оптимальную мощность и вид пламени, марку и диаметр присадочной проволоки, способ и технику сварки. Швы накладывают однослойные и многослойные. При толщине металла до 6–8 мм применяют однослойные швы, до 10 мм – швы выполняют в два слоя, а при толщине металла 10 мм швы сваривают в три слоя и более.

Толщина слоя при многослойной сварке зависит от размеров шва, толщины металла и составляет 3–7 мм.

Перед наложением очередного слоя поверхность предыдущего слоя должна быть хорошо очищена металлической щеткой. Сварку производят поочередно короткими участками. При этом стыки валиков в слоях не должны совпадать. При многослойной сварке зона нагрева меньше, чем при однослойной. В процессе сварки при наплавке очередного слоя происходит отжиг нижележащих слоев. Кроме того, каждый слой можно подвергнуть проковке.

Сварку производят поочередно короткими участками. При этом стыки валиков в слоях не должны совпадать. При многослойной сварке зона нагрева меньше, чем при однослойной. В процессе сварки при наплавке очередного слоя происходит отжиг нижележащих слоев. Кроме того, каждый слой можно подвергнуть проковке.

Все эти условия позволяют получить сварной шов высокого качества, что очень важно при сварке ответственных конструкций. Однако следует учесть, что производительность сварки снижается и при этом рекомендуется больше горючего газа.

Низкоуглеродистые стали сваривают газовой сваркой без особых затруднений. Сварка выполняется нормальным пламенем. Присадочным материалом служит сварочная проволока. Ответственные сварные узлы и конструкции из низкоуглеродистой стали выполняют применением низколегированной проволоки. Наилучшие результаты дают кремне-марганцовистая и марганцовистая проволоки марок Св–08ГА, Св–10Г2, Св–08ГС, Св–08Г2С. Они позволяют получить сварной шов с высокими механическими свойствами.

Среднеуглеродистые стали свариваются удовлетворительно, однако при сварке возможно образование в сварном шве и зоне термического влияния закалочных структур и трещин. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Удельная мощность пламени должна быть в пределах 80–100 л/(чмм). Рекомендуется левый способ сварки, чтобы снизить перегрев металла. При толщине металла более 3 мм следует проводить предварительный общий подогрев детали до 250–300 °C или местный нагрев до 650–700 °C.

Присадочным материалом во время сварки служат марки сварочной проволоки, указанные для малоуглеродистой стали, и проволока марки Св–12ГС. При определении мощности пламени следует иметь в виду, что при сварке правым способом удельная мощность должна быть повышена на 20–25 %. Увеличение мощности пламени повышает производительность сварки, однако при этом возрастает опасность пережога металла.

Диаметр присадочной проволоки d (мм) при сварке металла толщиной до 15 мм левым способом определяют по формуле:

d = (s/2)+1

где s – толщина свариваемой стали, мм.

При правом способе сварки диаметр проволоки берут равным половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6–8 мм. После сварки можно рекомендовать проковку металла шва в горячем состоянии и затем нормализацию с температуры 800–900 °C. При этом металл приобретает достаточную пластичность и мелкозернистую структуру.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесСпособы и режимы газовой сварки | Строительный справочник | материалы – конструкции

Газовая сварка — это сварка плавлением металла, который разогревают пламенем горелки. При нагреве кромки свариваемых заготовок расплавляются вместе с присадочным материалом, который дополнительно вводится в пламя горелки. После кристаллизации жидкого металла образуется сварочный шов. К преимуществам газовой сварки относится простота способа, несложность оборудования, отсутствие источника электрической энергии.

После кристаллизации жидкого металла образуется сварочный шов. К преимуществам газовой сварки относится простота способа, несложность оборудования, отсутствие источника электрической энергии.

К недостаткам газовой сварки относится меньшая производительность, сложность механизации, большая зона нагрева и более низкие механические свойства сварных соединений, чем при дуговой сварке. Кроме того, к недостаткам газопламенной сварки относят низкий КПД теплотворной способности горючего газа, так как всего 6— 7% тепла, выделяемого при сгорании ацетилена, расходуется на сварку металла. Остальное тепло тратится на излучение и конвекцию, потери от неполноты сгорания газа, нагрев прилегающих к шву участков, разбрызгивание металла и т.д.

Во время газовой сварки в правой руке сварщик держит горелку, а в левой – присадочную проволоку. Пламя горелки направляют на свариваемый металл так, чтобы кромки находились в восстановительной зоне пламени на расстоянии 2—6 мм от конца ядра. Не следует касаться расплавленного металла концом ядра пламени, так как это вызывает науглероживание сварочной ванны. Конец присадочной проволоки должен находиться в восстановительной зоне или быть слегка погруженным в сварочную ванну.

Конец присадочной проволоки должен находиться в восстановительной зоне или быть слегка погруженным в сварочную ванну.

Режимы газовой сварки

Режимы газовой сварки определяют:

- мощностью сварочного пламени

- углом наклона присадочного материала и мундштука горелки

- диаметром присадочного материала

- скоростью сварки.

Сварочное пламя должно обладать достаточной тепловой мощностью, которую выбирают в зависимости от толщины свариваемого металла и его физических свойств. Выбор режимов сварки целиком и полностью зависит от толщины свариваемых деталей.

Мощность сварочного пламени напрямую зависит от расхода горючего газа и для ацетиленовой сварки ее приближенно можно определить по формуле:

Vа = k•S

Где Va — мощность пламени, определяема расходом ацетилена, л/час; S — толщина свариваемого материала, мм; к — коэффициент пропорциональности, величина которого зависит от вида стали.

К примеру, для низкоуглеродистой стали и чугуна к = 100 — 130, а для высокоуглеродистой стали к = 75 100. Для алюминия и его сплавов к = 100 — 15 для медных сплавов — 150 — 225. Изменяя тепловую мощность пламени, сварщик в довольно широк пределах может регулировать скорость нагрев расплавления металла, что является одним преимуществ газопламенной сварки.

Для алюминия и его сплавов к = 100 — 15 для медных сплавов — 150 — 225. Изменяя тепловую мощность пламени, сварщик в довольно широк пределах может регулировать скорость нагрев расплавления металла, что является одним преимуществ газопламенной сварки.

Угол наклона мундштука сварочной горелки увеличивают с увеличением толщины свариваемого металла. Зависимость угла наклона для сварки сталей приведена на рис. 1. Если сваривают цветные металлы, теплопроводность которых выше стали, то угол наклона мундштука немного увеличивают.

Рис. 1. Углы наклона мундштука горелки при сварке стали различной толщины |

Диаметр присадочного материала подбирают в зависимости от толщины свариваемых деталей и метода наложения шва. Обычно диаметр присадочной проволоки равен половине толщины свариваемого металла. Практически при толщине металла более 15 м присадочный материал берут диаметром 6—8 мм.

Скорость сварки является величиной, от зависящей толщины свариваемого металла и его свойств. Определяют скорость сварки по формуле:

V = А/S

Где А – коэффициент, зависящий от свойств материала и для сталей средней толщины равняется 12 — 15, S — толщина свариваемого металла, мм.

Способы газовой сварки

Способов наложения сварочного шва существует несколько. Их применение диктуется привычками сварщика и особенностями сварного соединения.

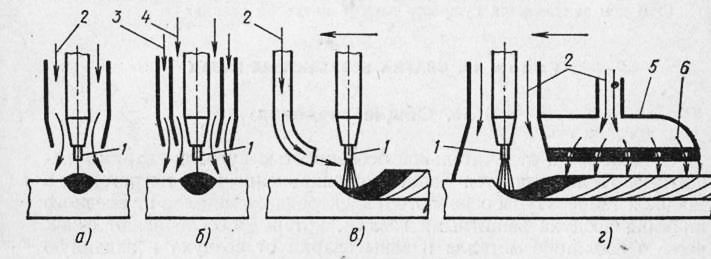

Левая сварка (рис. 2А) — является наиболее применяемым способом при газовой сварке металлов, толщиной 4—5 мм. При этом способе горелку перемещают справа налево, а присадочную проволоку перемещают впереди горелки. Сварочное пламя, направленное от шва, хорошо прогревает несваренный участок и присадочную проволоку. При малой толщине металла (менее 8 мм) горелку, перемещают только вдоль шва, а при толщине металла больше 8 мм выполняют дополнительные колебательные движения поперек оси шва. Присадочную проволоку концом погружают сварочную ванну, перемешивая ее спирал образными движениями.

Присадочную проволоку концом погружают сварочную ванну, перемешивая ее спирал образными движениями.

Левый способ хорош тем, что сварщик хорошо видит шов, что дает ему возможность обеспечить равномерность сварочного валика. Шов получает ровный и красивый. Мощность сварочного пламени: при левом способе сварки принимают в пределах 100 — 130 дм3 ацетилена в час на один мм толщи металла.

Правая сварка (рис. 2Б) считается более экономичной, так как пламя направлено непосредственно на шов. Это дает возможность сваривать металл большой толщины с уменьшенным углом раскрытия кромок. А так как при этом количество наплавленного металла снижается, то вероятность коробления деталей снижается. Горелка при этом способе перемещается слева направо, а присадочный материал передвигают вслед за горелкой. Так как пламя направлено на шов, то скорость его охлаждения снижается, металл одновременно подвергается термической обработке, что способствует повышению качества шва.

Рис. 2. Схема левой (А) и правой (Б) сварки 2. Схема левой (А) и правой (Б) сварки | Рис. 3. Сварка сквозным валиком: А — от 2 до 6 мм; Б — от 6 до 12 мм; В — от 12 до 20 мм |

Сварку сквозным валиком (двойным валиком) применяют при вертикальной сварке стыковых соединений сверху вниз (рис. 3). Для этого в нижней части стыка проплавляется сквозное отверстие и, постепенно поднимая пламя вверх, расплавляют верхнюю часть отверстия. Вводя присадочный материал, заваривают нижнюю часть отверстия. При сварке толстого металла сварку ведут одновременно с двух сторон два сварщика.

Сварка ванночками (рис. 3А) заключается последовательном образовании ванночек расплавленного металла и вводе в них по несколько капель присадочного материала. Сварку ванночками; применяют для сваривания металла толщиной до 3 мм. При этом виде сварки каждая последующая; ванночка перекрывает предыдущую на 2/3 ее диаметра. Этот метод применяют при сварке тонких; листов и труб из низкоуглеродистых сталей, стыковых и угловых соединений при толщине деталей до 3 мм, добиваясь высокого качества сварочного шва. Для этого, расплавив ванночку диаметром 4—5 мм, сварщик вводит в нее конец присадочной проволоки и, расплавив ее небольшое количество, перемещает конец в восстановительную зону пламени, что позволяет снизить вероятность окисления металла. Мундштуком горелки выполняют движения, позволяющие образоваться соседней ванночке, которая должна перекрывать предыдущую на ⅓ диаметра. При этом ядро пламени не должно погружаться в ванночку, чтобы избежать науглероживания металла шва.

Для этого, расплавив ванночку диаметром 4—5 мм, сварщик вводит в нее конец присадочной проволоки и, расплавив ее небольшое количество, перемещает конец в восстановительную зону пламени, что позволяет снизить вероятность окисления металла. Мундштуком горелки выполняют движения, позволяющие образоваться соседней ванночке, которая должна перекрывать предыдущую на ⅓ диаметра. При этом ядро пламени не должно погружаться в ванночку, чтобы избежать науглероживания металла шва.

Сварку по отбортованным кромкам используют для сваривания металла толщиной до 2 — 3 мм. Это вид сварки применяется без присадочного металла, а только за счет колебательных и спиралеобразных движений горелки.

| Рис. 4. Сварка: А — ванночками; Б — по отборочным кромкам | Рис. 5. Сварка: А — вертикальных, Б — горизонтальных, В — потолочных швов |

Сварка при различных положениях шва. Сварка при нижнем положении шва обычно затруднений не вызывает. Вертикальные, потолочные и горизонтальные швы на вертикальной поверхности (рис. 5) имеют свои особенности и требуют навыка в работе.

Вертикальные, потолочные и горизонтальные швы на вертикальной поверхности (рис. 5) имеют свои особенности и требуют навыка в работе.

Сварку вертикальных швов снизу вверх лучше выполнять левым способом. Горизонтальные швы на вертикальной плоскости выполняют правым способом. В этом случае поток газового пламени направлен на шов, не позволяя металлу растекаться из сварочной ванны. В отличие от обычного правого способа сварку ведут справа налево, создавая небольшой перекос сварочной ванны.

Потолочные швы тоже лучше вести правым способом, так как при этой методике конец присадочной проволоки и давление газового потока препятствуют стеканию жидкого металла вниз.

Технология газовой сварки и резки

Найден по ссылке: рубка листового металла на гильотине. Сварочное пламя. Нормальное сварочное ацетилено-кислородное пламя состоит из трех зон. Зона 1 — ядро пламени размером от 5 до 20 мм. Зона 2 называется восстановительной. Она имеет темный цвет и занимает пространство в пределах 20 мм от конца ядра. Здесь ацетилен сгорает не полностью и образуются окиси углерода и водорода, которые не вызывают окисления расплавленного металла. Зона 2 имеет самую высокую температуру, поэтому сварку следует вести этой зоной. Зона 3 называется факелом. Она состоит из углекислого газа, азота и паров воды. Факел образуется в результате соединения продуктов сгорания с кислородом окружающего воздуха.

Она имеет темный цвет и занимает пространство в пределах 20 мм от конца ядра. Здесь ацетилен сгорает не полностью и образуются окиси углерода и водорода, которые не вызывают окисления расплавленного металла. Зона 2 имеет самую высокую температуру, поэтому сварку следует вести этой зоной. Зона 3 называется факелом. Она состоит из углекислого газа, азота и паров воды. Факел образуется в результате соединения продуктов сгорания с кислородом окружающего воздуха.

Изменяя соотношение кислорода и ацетилена в смеси, можно получить три основных вида пламени: нормальное, с избытком кислорода (окислительное) и пламя с избытком ацетилена (науглероживающее).

Нормальное пламя имеет ясно выраженные три зоны и получается при соотношении ацетилена к кислороду в смеси от 1 : 1 до 1 : 1,3 по объему.

При избытке ацетилена пламя приобретает желтоватую окраску, ядро теряет резкие очертания, становится расплывчатым и имеет на конце зеленоватый венчик.

При избытке кислорода пламя становится укороченным с заостренным ядром.

Зажигание пламени горелки. После проверки соединения оборудования и шлангов для газовой сварки пламя зажигают в такой последовательности: 1) открывают вентиль подачи кислорода; 2) открывают вентиль подачи ацетилена; 3) зажигают смесь; 4) регулируют пламя до нормального.

Тушат пламя в обратном порядке, т. е. вначале закрывают вентиль подачи ацетилена, а затем подачи кислорода.

Перемещение горелки при сварке. При ручной газовой сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы расплавляемые крошки основного металла и конец припадочной проволоки находились в восстановительной зоне сварочного пламени.

Скорость нагрева металла можно регулировать изменением угла наклона мундштука горелки к поверхности металла. Чем больше этот угол, тем больше тепла передается металлу и тем быстрее он плавится. Для равномерного нагрева и получения ровного шва делают различные поперечные и круговые движения концом мундштука.

В практике существуют левая и правая сварки.

При левой сварке горелку перемещают справа налево, присадочную проволоку передвигают впереди сварочного пламени.

При правой сварке горелку перемещают слева направо, присадочная проволока движется за горелкой. Правая сварка позволяет лучше использовать тепло пламени и применяется чаще при сварке металла толщиной свыше 5 мм.

Кислородная резка металлов. Процесс кислородной резки заключается в следующем. Металл в месте разреза нагревают газовым пламенем до температуры его воспламенения в кислороде, затем на нагретую поверхность направляют струю режущего кислорода. Воспламенившийся металл выделяет большое количество тепла и нагревает следующий слой, который тоже сгорает. Образовавшиеся окислы сдуваются струей кислорода. По мере образования сплошного реза резак перемещают по заданной линии.

Металлы поддаются резке при следующих условиях: 1) температура воспламенения металла ниже температуры его плавления; 2) температура плавления окислов металла ниже температуры плавления самого металла; 3) теплопроводность металла низкая; 4) консистенция окислов жидкая; 5) тепла, выделяемого при сгорании металла, достаточно для поддержания непрерывности процесса.

Резке хорошо поддаются железоуглеродистые сплавы с содержанием углерода до 0,7%. Кислородная резка чугуна затруднена, так как чугун переходит в жидкое состояние прежде, чем он успевает нагреться до температуры воспламенения в кислороде. У меди, латуни, алюминия и его сплавов так же, как и у чугуна, температура воспламенения лежит выше температуры плавления и, кроме этого, эти металлы имеют высокую теплопроводность, поэтому они не могут разрезаться кислородом обычным способом. В настоящее время разработан метод кислородно-флюсовой резки, позволяющий резать чугун, легированные, жаропрочные и нержавеющие стали и некоторые цветные металлы.

Техника безопасности при газовой сварке и резке. Основным источником опасности при газовой сварке и резке могут быть взрывы ацетилено-воздушной смеси при неправильном обращении с ацетиленовыми генераторами, карбидом кальция й горелками, при обратном ударе пламени.

Ацетиленовый генератор может быть установлен только в вентилируемом помещении, имеющем объем не менее 60 м3. Необходимо следить, чтобы водяной затвор всегда был заполнен водой до надлежащего уровня. Проведение сварочных работ, а также применение открытого огня допускается от ацетиленового генератора на расстоянии 10 и 5 м от баллона с кислородом или горючим тазом.

Необходимо следить, чтобы водяной затвор всегда был заполнен водой до надлежащего уровня. Проведение сварочных работ, а также применение открытого огня допускается от ацетиленового генератора на расстоянии 10 и 5 м от баллона с кислородом или горючим тазом.

Во время погрузки, перевозки и разгрузки баллонов следует избегать их ударов и сотрясений. Перевозить баллоны без колпаков запрещается. Баллоны, следует, переносить на носилках или тележках. Запрещается переносить баллоны на плечах. Наполненные баллоны хранят в вертикальном положении.

Нельзя переполнять карбидом секции загрузочных реторт и применять карбид не той грануляции, которая указана в техническом паспорте генератора. С горелкой и резаком надо обращаться осторожно, предохраняя их от повреждений и загрязнений, следить за плотностью всех соединений горелки. Перед зажиганием горелки или резака следует продуть ацетиленам шланг между горелкой или резаком и водяным затвором.

При хлопке или обратном ударе надо сначала закрыть ацетиленовый вентиль, а затем кислородный.

При газовой сварке и резке следует использовать защитные очки со светофильтрами из стекол.

Технология и особенности газовой сварки цветных металлов

Главные особенности сварки цветных металлов? Газовая сварка цветных металлов широко применяется в быту при выполнении различных ремонтных работ. Но многие люди, пытаясь самостоятельно сварить изделие из цветного металла, сталкиваются с трудностями. Это связано с тем, что цветные металлы по своим физико-химическим свойствам отличаются от стали и чугуна, и технологии соединения металла, применяемые для черных металлов не подходят для изделий из цветного металла.Газовой сварке, при желании, может научиться каждый

Какие же есть особенности у цветных металлов?

- Во-первых, это температура плавления. У меди, олова, латуни, бронзы, алюминия она гораздо ниже, чем у стали и чугуна. При чрезмерно высокой температуре металл не только растекается, но и начинает испаряться.

- Во-вторых, теплоемкость цветных металлов очень высока.

Поэтому изделия перед сваркой необходимо нагревать, повышая и поддерживая тепловой режим.

Поэтому изделия перед сваркой необходимо нагревать, повышая и поддерживая тепловой режим. - В-третьих, цветные металлы при нагревании активно окисляются и впитывают газы. Это приводит к загрязнению сварочной ванны, расплескиванию металла и образованию пор. Механические свойства шва, его прочность и внешний вид значительно ухудшаются.

- В-четвертых, цветные металлы сильно расширяются при нагревании и дают большую литейную усадку. Результат – внутренние деформации, трещины в швах, большие остаточные напряжения.

Принцип работы газовой сварки и необходимое оборудование.

Газовая сварка – сварка, при которой нагрев и плавление металла происходят с помощью пламени от сгорания газов. Для сварки могут применяться различные газы: кислород, ацетилен, пропан, бутан, аргон и их смеси. Наиболее распространенными являются ацетилен-кислородная и пропано-бутан-кислородная смеси.

Для производства сварочных работ необходимо специальное оборудование: ацетиленовый генератор (аппарат для получения ацетилена путем взаимодействия карбида кальция с водой) или баллоны с горючим газом, редукторы для кислорода и рабочего газа, горелка с набором наконечников, шланги для подачи газа в горелку, сменные сопла для газовой сварки, флюсы и присадочные прутки.

Так же на сварочном посту есть и общее оборудование – сварочный стол, сборочные и удерживающие приспособления, набор инструментов. И, конечно же, мощная вентиляционная установка. Испарения цветных металлов и газов очень вредны для здоровья, так что на этом пункте экономить не следует. Так же, как и при выполнении любых других сварочных работ, не стоит забывать о средствах индивидуальной защиты: одежда, закрывающая все тело, рукавицы, очки с черными стеклами или маска, респираторы.

При газовой сварке, используется большой ассортимент смесей

Подготавливаем детали к сварке.

Правила подготовки деталей к газовой сварке почти не отличаются от ручной дуговой или полуавтоматической сварки. Детали должны быть чистыми, без следов масла, копоти, грязи, формовочной смеси. Поверхность под работу – ровная, без зазубрин, ям, бугров. Рекомендуем следующий порядок действий:

- Зачистка кромок и сопряженных поверхностей (можно использовать и механический, и химический способ).

- Сборка деталей и их закрепление (лучше всего это делать в кондукторе – специальном приспособлении, которое обеспечит ровную установку и не позволит деталям разойтись в процессе соединения).

- Сделать прихватки (если металл тонкий, то не больше 5 мм, с интервалом в 70-100 мм; если металл толстый, то не более 20 мм с интервалом 400 мм.)

- Установить угол детали. Лучше всего располагать детали под углом 7-10 градусов к поверхности стола. Это обеспечит равномерное заполнение кромок расплавленным металлом.

Свариваем детали.

Для сварки различных металлов используются разные технологии. Газовая сварка меди, например, производится под флюсом, который нужно добавлять в процессе работы на присадочный пруток и в сварочную ванну.

Технология сварки латуни схожа со сваркой меди. Разница лишь в проковке шва: она зависит не от температуры, а от содержания цинка. Если цинка меньше 46%, то делают холодную проковку, если от 40, то используется проковка при температуре 650 градусов. Газовая сварка латуни дает огромное количество испарений цинка, крайне вредных для здоровья. Необходимо защищать органы дыхания респираторами, а еще лучше – сделать бездымный процесс (мощная вентиляция в столе, над столом, или помещение детали в спец. камеру).

Газовая сварка латуни дает огромное количество испарений цинка, крайне вредных для здоровья. Необходимо защищать органы дыхания респираторами, а еще лучше – сделать бездымный процесс (мощная вентиляция в столе, над столом, или помещение детали в спец. камеру).

Бронзу можно так же сваривать с помощью газа, но не всю. Главным образом так сваривают оловянную бронзу. Кремнистые и алюминиевые бронзы варят аргоном и ручным дуговым способом.

Газовая сварка применяется и при работе с алюминием. Он сваривается в среде аргона с использованием присадочных прутков. Аргоновая сварка – один из самых дорогих видов сварки. Это обусловлено высокой стоимостью и значительным потреблением аргона.

Каждый газосварщик должен, знать принцип работы своего оборудования

Варить цветные металлы лучше всего встык. Тавровые швы и сварку внахлест лучше не делать, так как в этом случае сложнее удалять шлаки и окислившиеся оксиды. Убрать оксидные прослойки можно проковкой шва. Так же нужно обеспечить плавное остывание изделия.

Для этого можно накрыть изделие изоляционным материалом, либо поместить его в специальную печь. Не допускайте сквозняков и резких скачков температуры.

Контролируем качество.

Качественными считаются швы, которые:

- Удовлетворяют требованиям стандартов и технологической документации

- Не имеют видимых изъянов (пор, трещин, окалины, посторонних включений).

Проверка качества шва может осуществляться разными способами. Самый простой – это визуальный осмотр. Крупные дефекты: поры, трещины, оксидные пленки будут видны.

Для более точного контроля можно использовать специальные приборы: рентген, дефектоскоп. Они покажут, если ли внутренние трещины шва и непровары, которые могут ослабить шов.

Во многих деталях очень важна герметичность. Проверить швы на непроницаемость можно с помощью керосина. Швы проливаются керосином с одной стороны и выдерживаются некоторое время (от 20 минут до часа). Керосин очень гигроскопичен. И если в шве есть хотя бы мельчайшие поры, непровары, трещинки, он пройдет сквозь шов и на обратной стороне детали образуются видимые пятна.

Сваривать цветные металлы несложно, если соблюдать технологию и учитывать их особенные свойства. А применение газовой сварки цветных металлов почти безгранично, так что этот способ может стать хорошим выбором для проведения ремонтных работ, либо изготовления изделий.

Газовая сварка меди

Газовая сварка меди обычно осуществляется с использованием смеси кислорода и горючих газов. Наиболее популярным выступает ацетилен. Остальные варианты чаще всего используются, если обрабатываемое изделие имеет небольшую толщину.

Смесь из ацетилена и кислорода препятствует окислительным процессам по время работ. В результате при формировании шва не растворяется углекислота, азот, а также водород, который отвечает за появление холодных трещин.

Подготовка деталей из меди

В обязательном порядке изделия проходят процедуру очистки. С них снимается масло, загрязнения и прочная оксидная пленка. Имейте ввиду, что площадь зачищаемой поверхности должна располагаться не менее, чем на 3 сантиметра в каждую сторону от места будущего шва. Саму очистку можно проводить как ручным способом, так и машинным с помощью специальных щеток с металлическим ворсом.

Имейте ввиду, что площадь зачищаемой поверхности должна располагаться не менее, чем на 3 сантиметра в каждую сторону от места будущего шва. Саму очистку можно проводить как ручным способом, так и машинным с помощью специальных щеток с металлическим ворсом.

Дальнейшая очистка ведется во время самой процедуры и осуществляется с помощью воздействия флюса.

Основной вид соединений, применяемых при данном методе сварке медных элементов, – это стыковые. В тавровых соединениях могут образоваться подрезы, старайтесь их избегать ввиду низкого качества сварки. При расположении деталей внахлест их можно не проварить до конца. Если требуется соединение внахлест, то старайтесь заменить его на торцовое. Оно выполняется гораздо легче и лишено проблемы с плохой проваркой краев.

При невозможности выполнить любую другую сварку, кроме соединения внахлест, обрабатывайте детали со стороны более толстой детали, так как тонкий лист можно прожечь.

Подготовка сварных медных кромок

Отбортовку деталей рекомендуется производить при работе с листами толщиной 1. 5-2 миллиметра по всей толщине изделий.

5-2 миллиметра по всей толщине изделий.

Если толщина листов меди не превышает 3 миллиметра, то разделывать их не нужно. Их нужно собрать для стыкового соединения и оставить небольшой зазор в 1.5-2 миллиметра, чтобы качественно их проварить. Для улучшения качества шва рекомендуется использовать теплоотводящие подкладки. При проведении двусторонней сварки изделий с толщиной не более 8 миллиметров можно обойтись без разделки кромок. Зазор в таком варианте должен составлять 3 миллиметра.

Для улучшения сварки листов меди 3-10 миллиметров нужно сделать скос кромок с углом 15 градусов. Притупление углов будет составлять 1.5-2 миллиметра, а зазор между элементами – 2-3 миллиметра.

V-образная разделка рекомендуется при толщине листа от 10 миллиметров. Суммарный угол должен составлять 90 градусов, а притупление кромок не более 50 миллиметров. Работа с такими толстыми листами достаточно сложная, она требует одновременной двусторонней обработки с расположением стыка строго вертикально.

Состав и выбор диаметра присадочной проволоки

Сварка с помощью медной проволоки с тем же составом допускается при обработке деталей малой ответственности. Если же требуется высококачественный шов, то нужно выбирать проволоку с возможностью раскисления. Для этого используется фосфор (при толщине до 10 мм) или кремний (при толщине от 10 мм).

Другие примеси должны быть в небольших количествах, а температура плавления присадки должна быть не менее, чем температура плавления самой меди. Максимальное допустимое значение – на 100 градусов Цельсия меньше, чем у меди.

Оловянные и бронзовые варианты не подходят, так как разница в температуре плавления с медью составляет 150 градусов. Такая проволока не сможет обеспечить качественный шов.

В результате многочисленных проведенных опытов было выявлено, что оптимальный диаметр присадочной проволоки должен составлять 1,5-8 миллиметров. Выбор конкретного диаметра зависит от толщины листов, которые вам нужно сварить. Значения показаны в таблице:

Значения показаны в таблице:

Диаметр проволоки, мм | Толщина свариваемых медных деталей, мм |

1,5 | до 1,5 |

2,0 | 1,5-2,5 |

3,0 | 2,5-4,0 |

4,0 | 4,0-6,0 |

5,0 | 6,0-8,0 |

6,0 | 8,0-15,0 |

8,0 | свыше 15 |

Требуемая мощность газовой горелки

Необходимая мощность для сварки меди имеет сильное отличие от мощности, требуемой черным металлам. Объясняется это тем, что медь имеет высокую теплопроводность, значительно превышающую стальную. При отсутствии дополнительного нагревания применяется формула:

W=(190…225)s, л/ч

Если процедура выполняется с предварительным подогревом, то мощность требуется меньше, чем в первом случае:

W=(125…150)s, л/ч

Для обработки листов большой толщины необходимо предварительно произвести их нагрев до 400-500 градусов Цельсия. Тогда будет действовать формула:

W=(100…150)s, л/ч

Используемые обозначения:

- W – это мощность газовой горелки, имеет значение расхода ацетилена в единицу времени.

- s – это толщина медных листов в миллиметрах.

Технология газовой сварки

Для оптимального заполнения пространства разделки листы толщиной до 5 миллиметров устанавливаются под наклоном к горизонтальной поверхности под углом в 7-10 градусов. Направление сварки идет снизу-вверх под углом горелки в 40-50 градусов. Исключением является сварка в вертикальном положении. Сварочную проволоку следует наклонить к медным элементам под углом 30-40 градусов.

Вертикальная сварка рекомендуется при медных листах большой толщины от 15 миллиметров. Процедуру выполняют два сварщика одновременно с двух сторон. В этом случае горелки нужно держать строго перпендикулярно обрабатываемой поверхности.

Если ваши изделия имеют толщину более 20 миллиметров, то формировать сварные швы нужно небольшими участками по 8-15 сантиметров. Готовые швы нужно сразу проковать.

Чтобы избежать появления горячих трещин при отсутствии прихватов, нужно раздвинуть медные листы под небольшим углом. Ширина такого зазора не должна превышать длину шва более, чем на 2%.

Техника выполнения сварки с прихватами выполняется следующим образом: нужно отступить от стыка на одну треть длины шва и начать сварочные работы оттуда. Две трети длины выполняется ступенчатым швом в одну сторону, а оставшаяся часть в другую.

Сварка меди в несколько слоев не допускается.

Качество работы

На него влияет несколько факторов, таких как сварочные режимы, вид соединения, состав флюса и присадочной проволоки.

Газовую сварку нельзя назвать оптимальным способом ввиду её низкой производительности по сравнению с другими вариантами. В случае тавровых соединений бракованные детали получаются даже у хороших специалистов. Перегревать медь тоже нежелательно, так как из-за этого образуются поры в шве.

Качество соединения можно увеличить путем проковки. Но этот способ не работает при толщине медных листов менее 4 миллиметров, так как получается довольно хрупкий шов. А проковка толстых швов не проникает глубоко, уплотнение достает только верхний слой металла.

Техника газовой сварки » Ремонт Строительство Интерьер

Различают два вида газовой сварки: сварку плавлением и газопрессовую сварку.

Сварка плавлением. При сварке плавлением применяют присадочный металл в виде прутка, который вводится в пламя горелки, расплавляется и смешивается с основным металлом. Присадочный металл подбирают по химическому составу и механическим свойствам, сходным с основным металлом. В зависимости от направления перемещения сварочной горелки и присадочного материала по шву различают левый и правый способ сварки. Левый способ применяют при сварке деталей небольшого сечения. При этом впереди помещают присадочный материал и пламя горелки перемещают справа налево.

Сварку металлов толщиной свыше 5 мм производят правым способом. В этом случае впереди слева направо перемещают горелку, а за ней присадочный материал. Правый способ сварки более производителен и экономичен, так как тепло пламени используется полнее и расходуется меньше ацетилена на единицу длины шва.

Существенное влияние на качество получаемого сварного соединения оказывает угол наклона пламени горелки. Этот угол берут в зависимости от толщины свариваемого металла. Он тем больше, чем толще свариваемый металл (рис. 234). Присадочный материал подают под углом 30—40° к поверхности свариваемых деталей или 90—100° по отношению к оси сварочного пламени.

Газопрессовая сварка является высокопроизводительным методом. Ее применяют для сварки магистральных трубопроводов, осей, валов, рельсов, инструмента и других подобных деталей. При газопрессовой сварке свариваемые детали, соединенные в стык, нагревают многопламенными концевыми горелками до перехода металла в пластическое состояние (рис. 235) и затем сдавливают, в результате чего получается неразъемное соединение.

Для нагрева деталей круглого сечения применяют горелки, состоящие из двух полуколец. По внутреннему диаметру в горелках расположены сопла, через которые подается газовая смесь для образования сварочного пламени.

4 лучших метода газовой сварки

Эта статья проливает свет на четыре основных метода газовой сварки. Это следующие методы: 1. Сварка влево или вперед 2. Сварка вправо или назад 3. Вертикальная сварка 4. Сварка Linde.

Метод № 1. Сварка влево или вперед:В этой технике резак держится в правой руке, а присадочный стержень – в левой руке оператора. Сварка начинается с правого конца пластины и идет влево.Наконечник горелки образует угол 60-70 °, а присадочный стержень – 30-40 ° с рабочей поверхностью.

Пламя совершает круговое, вращательное движение или движение из стороны в сторону для получения равномерного плавления, в то время как стержень следует перемещать вперед и назад по пластине. Этот метод используется для стальных листов без фаски до 3 мм и фаски до 6 мм.

Листы толщиной более 6 мм сваривать этим методом неэкономично. Для листов толщиной более 3 мм края листов скошены для получения V 80-90 °.Техника сварки влево или вперед показана на рис. 7.12 (а).

Метод № 2. Сварка вправо или в обратном направлении:В этой технике сварочная горелка находится в правой руке, а присадочный стержень – в левой. Сварка начинается с левого конца пластины и продолжается вправо. Наконечник горелки образует угол 40-50 °, а присадочный стержень – 30-40 ° с рабочей поверхностью.

Присадочный стержень совершает круговое движение, а горелка перемещается прямо вдоль стыка.Этот метод лучше и экономичнее для сварки тяжелых стальных профилей и листов толщиной более 6 мм. Для листов толщиной более 8 мм края пластин скошены, чтобы получить V = 60. Метод сварки вправо или в обратном направлении показан на рис. 7.12 (b).

Этот тип сварки обеспечивает лучшую защиту свариваемой части от атмосферного окисления. Сварной шов, полученный этим методом, прочнее, плотнее и жестче.

Метод № 3.Вертикальная сварка:В этом методе сварка начинается снизу сварного соединения и идет по направлению к верхней части соединения. Это может быть выполнено как влево, так и вправо. Сварка осуществляется путем создания колебательного движения горелки и присадочного стержня. Горелка имеет угол от 25 до 90 °, в зависимости от толщины свариваемых пластин.

Присадочный стержень образует угол 30 ° с вертикальной линией. Этот метод лучше и экономичнее для листов толщиной 6 мм и выше.Для плит толщиной до 16 мм подготовка кромок не требуется. Методика вертикальной сварки показана на рис. 7.13.

Для сварки листов толщиной более 5 мм требуются два оператора. У этих операторов одинаковые резаки, сопла, настройки давления, угол резака и стержня, скорость, ход и т. Д.

При использовании двух операторов слияние проще. Обе стороны сварного шва тогда имеют однородный выпуклый металл сварного шва.

Техника № 4.Linde Welding:Это особый способ сварки, применяемый для стыковой сварки стальных труб. Края труб имеют фаску 70 ° и стыкуются с зазором примерно 2,5 мм. Шов сваривают лишним ацетиленовым пламенем. Во время сварки трубы постоянно вращаются, чтобы шов сваривался только в горизонтальном положении. В этом методе сварки труб применяется правосторонняя сварка.

OFW: Советы и методы кислородно-топливной сварки

Oxy WeldingКислородно-топливная сварка (OFW) – это группа процессов сварки, которые соединяют металлы путем их нагрева пламенем топливного газа или факелов с приложением давления или без него, а также с использованием присадочного металла или без него.

Сварка кислородным топливом включает в себя любые сварочные операции, в которых в качестве теплоносителя используется топливный газ в сочетании с кислородом.

Процесс включает плавление основного металла и присадочного металла, если он используется, с помощью пламени, образующегося на наконечнике сварочной горелки.

Сварочный топливный газ Oxy Fuel и кислород смешиваются в надлежащих пропорциях в смесительной камере, которая может быть частью узла сварочного наконечника.

Расплавленный металл с краев пластины и присадочный металл, если он используется, смешиваются в общей ванне расплава.При охлаждении они сливаются, образуя сплошной кусок.

Процессы OFW

В группе OFW есть три основных процесса:

- кислородно-ацетиленовая сварка

- кислородно-водородная сварка,

- газовая сварка под давлением.

Существует один процесс, имеющий незначительное промышленное значение OFW, известный как сварка ацетилена на воздухе, при котором тепло получается при сгорании ацетилена с воздухом.

Сварка метилацетон-пропадиеновым газом (газ MAPP) также является кислородно-топливной процедурой.

Сварочный газ ацетилен. Ацетилен – бесцветный газ с сильным гнилостным запахом. Смешивается с кислородом для получения легковоспламеняющегося топливаПреимущества

Сварка OFW имеет три основных преимущества:

- Контроль нагрева – Одним из преимуществ этого процесса сварки является контроль, который сварщик может осуществлять над скоростью подводимого тепла, температурой зоны сварки и окислительным или восстановительным потенциалом сварочной атмосферы.

- Контроль наплавленного валика – Размер, форма и вязкость сварочной ванны также контролируются в процессе сварки, поскольку присадочный металл добавляется независимо от источника сварочного тепла. Сварка

- OFW идеально подходит для сварки тонких листов, труб и труб малого диаметра. Также используется для ремонтной сварки. Сварные швы толстого сечения, за исключением ремонтных работ, неэкономичны.

Оборудование и комплекты

Оборудование, используемое при кислородно-топливной сварке, недорогое, обычно портативное и достаточно универсальное, чтобы его можно было использовать для множества связанных операций, таких как гибка и правка, предварительный нагрев, последующий нагрев, сварка поверхности, пайка твердым припоем и пайка горелкой.

При относительно простой замене оборудования можно выполнять ручную и механизированную кислородную резку. Металлы, обычно свариваемые кислородным топливом, включают стали, особенно низколегированные стали, и большинство цветных металлов. Этот процесс обычно не используется для сварки тугоплавких или химически активных металлов.

Посмотрите лучшие комплекты газокислородных резаков здесь.

Кислородно-топливные газы

Коммерческие топливные газы имеют одно общее свойство: всем им требуется кислород для поддержания горения.Топливный газ, сжигаемый с кислородом, должен быть пригоден для сварочных работ:

- Высокая температура пламени.

- Высокая скорость распространения пламени.

- Соответствующее теплосодержание.

- Минимальная химическая реакция пламени с основным и присадочным металлами.

Среди многих причин, по которым сварщики используют кислородно-ацетиленовое газовое пламя (OFW), являются высокие рабочие температуры (5 589 градусов по Фаренгейту) и способность плавить многие обычные металлы.

Среди имеющихся в продаже сварочных топливных газов OFW, Oxy Fuel, ацетилен (комбинация водорода и углерода) наиболее точно отвечает всем этим требованиям.

Другие газы, топливо, такое как газ MAPP, пропилен, пропан, природный газ и патентованные газы на их основе, имеют достаточно высокие температуры пламени, но обладают низкой скоростью распространения пламени.

Пламя сварочного газа OFW чрезмерно окисляет при достаточно высоком соотношении кислорода и топливного газа, чтобы обеспечить приемлемую скорость теплопередачи.Устройства удержания пламени, такие как расточки на наконечниках, необходимы для стабильной работы и хорошей теплопередачи даже при более высоких передаточных числах.

Однако эти сварочные газы OFW используются для кислородной резки. Они также используются для пайки горелкой, пайки и многих других операций, где требования к характеристикам пламени и скорости теплопередачи не такие же, как при сварке.

Регулировка пламени Oxy AcetelyneТипы пламени

Сварочное пламя Oxy Acetelyne.Фотографии типов кислородно-ацетиленового пламени (науглероживающий, нейтральный, окислительный)С помощью кислородно-ацетиленового пламени (OFW) можно создать три типа сварочного пламени. Каждого можно отличить по цвету, размеру и форме. Каждое пламя можно создать с помощью уникальной смеси ацетилена и кислорода.

- Науглероживание : используется смесь большего количества ацетилена по сравнению с кислородом. Используется для пайки, сварки, пайки твердым припоем и серебряной пайки.

- Нейтральный : наиболее распространенный тип. Он создан из сбалансированной смеси кислорода и ацетилена.Вызывает медленное таяние. Создает меньше искр и не кипит. Он защищает сталь от окисления, и стык не горит. В результате получаются прочные сварные швы.

- Окисляющий : как следует из названия, использует более богатую смесь кислорода, чем ацетелин. Этот тип пламени не подходит для сварки. Это может вызвать такие проблемы, как упрочнение сварного шва, слабость и хрупкость сварного шва.

Подготовка основного металла

Грязь, масло и оксиды могут вызвать неполное плавление, включения шлака и пористость сварного шва.Загрязнения необходимо удалить по стыку и по бокам основного металла.

Корневой проем для металла данной толщины должен позволять без труда перекрыть зазор, но при этом он должен быть достаточно большим, чтобы обеспечить полное проникновение. Необходимо точно соблюдать спецификации для корневых отверстий.

Толщина основного металла в месте стыка определяет тип подготовки кромки под сварку. Тонкий листовой металл легко полностью расплавляется пламенем. Таким образом, кромки с квадратными гранями можно стыковать и сваривать.

Этот тип соединения ограничен материалом толщиной менее 4,8 мм (3/16 дюйма). Для толщины от 3/16 до 1/4 дюйма (от 4,8 до 6,4 мм) для полного проникновения необходимо небольшое отверстие в корне или канавка, но для компенсации отверстия необходимо добавить присадочный металл.

Края стыка толщиной 1/4 дюйма (6,4 мм) и более должны быть скошены. Скошенные кромки на стыке образуют бороздку для лучшего проплавления и плавления по бокам.

Угол скоса при кислородно-ацетиленовой сварке варьируется от 35 до 45 градусов, что эквивалентно изменению включенного угла соединения от 70 до 90 градусов, в зависимости от области применения.

Корневая поверхность шириной 1/16 дюйма (1,6 мм) является нормальным явлением, но иногда используются опушенные кромки. Листы толщиной 3/4 дюйма (19 мм) и более имеют двойной скос, если сварка может выполняться с обеих сторон. Поверхность корня может варьироваться от 0 до 1/8 дюйма (от 0 до 3,2 мм).

Снятие фаски с обеих сторон снижает количество необходимого присадочного металла примерно наполовину. Также снижается расход газа на единицу длины сварного шва.

Подготовить кромку канавки под квадрат проще всего. Эта кромка может быть обработана, отколота, отшлифована или обработана кислородом.Тонкое оксидное покрытие на поверхности, обработанной кислородом, не нужно удалять, потому что оно не ухудшает сварочные операции или качество соединения. Угол скоса можно резать кислородом.

Многослойная сварка

Многослойная сварка используется, когда требуется максимальная пластичность стального шва в состоянии после сварки или без напряжения, или когда требуется несколько слоев при сварке толстого металла.

Многослойная сварка выполняется последовательным нанесением присадочного металла вдоль стыка до его заполнения.Поскольку площадь, покрываемая каждым проходом, мала, сварочная ванна уменьшается в размере.

Эта процедура позволяет сварщику получить полное проплавление шва без чрезмерного провара и перегрева во время наплавки первых нескольких проходов. Лужу меньшего размера легче контролировать. Сварщик может избежать образования оксидов, включений шлака и неполного сплавления с основным металлом.

Измельчение зерна в нижележащих проходах по мере их повторного нагрева увеличивает пластичность наплавленной стали.Последний слой не будет иметь такого улучшения, если не будет добавлен и удален дополнительный проход или если горелка не пройдет по стыку, чтобы довести последний слой до нормализующей температуры.

Качество сварки

Внешний вид сварного шва не обязательно указывает на его качество. Визуальный осмотр изнаночной стороны сварного шва позволит определить, есть ли проплавление полностью или есть чрезмерные шарики металла.

Недостаточный провар стыка может быть вызван недостаточной скосом кромок, слишком широкой поверхностью основания, слишком большой скоростью сварки или плохим обращением с горелкой и сварочным стержнем.

Легко наблюдаются сварные швы с увеличенным или меньшим размером. Доступны калибры сварного шва, чтобы определить, имеет ли сварной шов чрезмерное или недостаточное усиление. Подрез или перекрытие по бокам сварных швов обычно можно обнаружить при визуальном осмотре.

Хотя другие неоднородности, такие как неполное плавление, пористость и растрескивание, могут быть или не быть очевидными, чрезмерный рост зерен или наличие твердых пятен невозможно определить визуально.

Неполное плавление может быть вызвано недостаточным нагревом основного металла, слишком быстрым перемещением или включениями газа или грязи.Пористость является результатом захваченных газов, обычно монооксида углерода, чего можно избежать путем более осторожного обращения с пламенем и адекватного флюсования там, где это необходимо. Твердые пятна и растрескивание являются результатом металлургических характеристик сварного изделия.

Рабочее давление для сварочных работ

Требуемое рабочее давление OFW увеличивается по мере увеличения отверстия наконечника. Соотношение между номером наконечника и диаметром отверстия может различаться у разных производителей. Однако меньшее число всегда означает меньший диаметр.Примерное соотношение между номером наконечника и требуемым давлением кислорода и ацетилена см. В таблицах 11-1 и 11-2.

Стержни для кислородной сварки

Сварочный пруток, вплавленный в сварное соединение, играет важную роль в качестве готового сварного шва. Хорошие сварочные стержни предназначены для обеспечения свободно текучего металла, который легко соединяется с основным металлом для получения прочных, чистых сварных швов правильного состава.

Сварочные прутки изготавливаются для различных типов углеродистой стали, алюминия, бронзы, нержавеющей стали и других металлов для твердой наплавки.

Флюсы для кислородно-топливной сварки

Оксиды всех обычных коммерческих металлов имеют более высокие температуры плавления, чем сами металлы и сплавы (кроме стали). Обычно они пастообразные, когда металл достаточно жидкий и при надлежащей температуре сварки.

Эффективный флюс соединяется с оксидами с образованием легкоплавкого шлака. Точка плавления шлака будет ниже, чем у металла, поэтому он улетит из зоны непосредственного воздействия. Он соединяется с оксидами неблагородных металлов и удаляет их.Он также поддерживает чистоту основного металла в зоне сварки и помогает удалить оксидную пленку с поверхности металла.

Зону сварки необходимо очистить любым способом. Флюс также защищает расплавленный металл от атмосферного окисления.

Химические характеристики и температуры плавления оксидов разных металлов сильно различаются. Не существует единого флюса, подходящего для всех металлов, и нет национального стандарта для флюсов для газовой сварки.Они классифицируются в зависимости от основного ингредиента флюса или основного металла, для которого они будут использоваться.

Флюсы обычно бывают в виде порошка. Эти флюсы часто наносятся путем втыкания стержня горячего присадочного металла во флюс. К стержню будет прилипать достаточное количество флюса, чтобы обеспечить надлежащее флюсование, поскольку присадочный стержень плавится в пламени.

Другие типы флюсов представляют собой пастообразную консистенцию, которую обычно наносят на присадочный стержень или на свариваемую деталь.

Также доступны сварочные стержни с покрытием из флюса.Флюсы можно приобрести в компаниях, поставляющих сварочные изделия, и их следует использовать в соответствии с прилагаемыми к ним инструкциями.

Температура плавления флюса должна быть ниже, чем у металла или образовавшихся оксидов, чтобы он был жидким. Идеальный флюс имеет точно необходимую текучесть при достижении температуры сварки. Флюс защитит расплавленный металл от атмосферного окисления. Такой флюс будет оставаться близко к области сварного шва, а не течь по всему основному металлу на некотором расстоянии от сварного шва.

Флюсы различаются по своему составу в зависимости от металлов, с которыми они будут использоваться. При сварке чугуна на поверхности лужи образуется шлак. Флюс разрушает это. Хорошее соединение для этой цели составляют равные части карбоната соды и гидрокарбоната соды. Цветные металлы обычно требуют флюса.

Медь также требует присадочного стержня, содержащего достаточно фосфора для получения металла, не содержащего оксидов. Расплавленная и измельченная в порошок бура часто используется в качестве флюса для медных сплавов.

Для алюминия требуется хороший флюс, поскольку образовавшийся тяжелый шлак имеет тенденцию смешиваться с расплавленным алюминием и ослаблять сварной шов. Для сварки листового алюминия принято растворять флюс в воде и наносить его на стержень. После сварки алюминия следует удалить все следы флюса.

Раскрой

Если железо или сталь нагреваются до температуры возгорания (не менее 1600ºF (871ºC)), а затем вступают в контакт с кислородом, они очень быстро сгорают или окисляются.

При реакции кислорода с железом или сталью образуется оксид железа (Fe3O4) с выделением значительного количества тепла. Этого тепла достаточно, чтобы расплавить оксид и часть основного металла; следовательно, больший объем металла подвергается воздействию потока кислорода. Эта реакция кислорода и железа используется в процессе кислородно-ацетиленовой резки. Струя кислорода прочно фиксируется на металлической поверхности после того, как она нагрета до температуры растопки. Чугун реагирует с кислородом, выделяя больше тепла и плавясь.Расплавленный металл и оксид уносятся быстро движущимся потоком кислорода. Реакция окисления продолжается и дает тепло для плавления еще одного слоя металла. Таким образом продвигается резка.

Теоретически тепла, создаваемого горящим железом, было бы достаточно, чтобы нагреть соседнее железо докрасна, так что после начала резки можно было продолжать бесконечно долго только с кислородом, как это делается с кислородным копьем. На практике, однако, чрезмерное поглощение тепла поверхностью, вызванное грязью, окалиной или другими веществами, заставляет поддерживать пламя предварительного нагрева горелки горящим на протяжении всей операции.

Резка стали и чугуна

Генерал. Обычные углеродистые стали с содержанием углерода не более 0,25 процента можно резать без особых мер предосторожности, кроме тех, которые необходимы для получения резки хорошего качества. Некоторые стальные сплавы обладают высокой стойкостью к действию режущего кислорода, что затрудняет, а иногда и делает невозможным продвижение пореза без использования специальных методов. Эти методы кратко описаны в (2) и (3), которые следуют ниже:

Высокоуглеродистые стали.Воздействие резака на эти металлы аналогично процессу закалки в пламени, в котором металл, прилегающий к зоне резания, упрочняется за счет нагрева резаком выше своей критической температуры и закалки за счет прилегающей массы холодного металла. Это условие можно свести к минимуму или преодолеть, предварительно нагревая деталь от 500 до 600ºF (от 260 до 316ºC) перед выполнением резки.

Пластина из легированной стали

Режущее действие на легированной стали, которую трудно разрезать, можно улучшить, плотно прижав «стружку» из мягкой стали к верхней поверхности и прорезав обе толщины.Этот метод с размывающей пластиной приведет к заметному улучшению режущего действия, поскольку расплавленная сталь разбавляет или снижает содержание легирующих элементов в основном металле.

Хромистые и нержавеющие стали

Эти и другие легированные стали, которые раньше можно было резать только плавлением, теперь можно резать путем быстрого окисления путем введения порошка железа или специального неметаллического порошкового флюса в поток кислорода для резки. Этот железный порошок быстро окисляется и выделяет большое количество тепла.Эта высокая температура плавит тугоплавкие оксиды, которые обычно защищают легированную сталь от воздействия кислорода. Эти расплавленные оксиды смываются с режущей поверхности струей кислорода. Кислород для резки может продолжать свою реакцию с железным порошком и прорезать себе путь сквозь стальные пластины. Неметаллический флюс, вводимый в поток кислорода для резки, химически соединяется с тугоплавкими оксидами и образует шлак с более низкой температурой плавления, который вымывается или вымывается из реза, подвергая сталь воздействию кислорода для резки.

Чугун

Чугун плавится при более низкой температуре, чем его оксиды. Следовательно, при резании железо имеет тенденцию плавиться, а не окисляться. По этой причине струя кислорода используется для вымывания и эрозии расплавленного металла при резке чугуна. Чтобы это действие было эффективным, чугун необходимо предварительно нагреть до высокой температуры. Глубоко в порезе должно выделяться много тепла. Это делается путем регулировки пламени предварительного нагрева таким образом, чтобы был избыток ацетилена.Обратите внимание, что использование мягкого железного флюса для поддержания высокой температуры в более глубоких углублениях реза также эффективно.

Резка с помощью Mapp Gas

Для качественной резки с использованием газа MAPP требуется надлежащий баланс между регулировкой пламени предварительного нагрева, давлением кислорода, расстоянием соединения, углом резака, скоростью перемещения, качеством пластины и размером наконечника.

ГазMAPP похож на ацетилен и другие горючие газы в том, что он может быть использован для образования науглероживающего, нейтрального или окислительного пламени. Нейтральное пламя – это регулировка, которая, скорее всего, будет использоваться для газовой резки.

После зажигания резака медленно увеличивайте количество кислорода для предварительного нагрева до тех пор, пока исходное желтое пламя не станет синим, с некоторыми желтыми перьями, оставшимися на концах конусов предварительного нагрева.

Это слегка науглероживающееся пламя. Небольшой поворот кислородного клапана приведет к исчезновению перьев. Конусы предварительного нагрева будут темно-синего цвета и будут четко очерчены. Это регулировка нейтрального пламени, и она останется таковой даже при небольшом дополнительном количестве подогретого кислорода.

Еще один небольшой поворот кислородного клапана заставит пламя внезапно изменить цвет с темно-синего на светло-синий.Также будет отмечено усиление звука, и конусы предварительного нагрева станут длиннее. Это окислительное пламя. На окисляющее пламя легче смотреть из-за его меньшей яркости.

Конусы предварительного нагрева газа MAPP как минимум в полтора раза длиннее, чем конусы предварительного нагрева ацетилена, если они изготовлены с использованием того же основного типа наконечников.

Ситуация обратная для горелок, работающих на природном газе, или для горелок с двухкомпонентным наконечником. Конусы газового пламени MAPP намного короче, чем пламя предварительного нагрева на двухкомпонентном наконечнике, работающем на природном газе.

Регулировка нейтрального пламени используется в большинстве случаев резки. Пламя науглероживания и окисления также используется в особых случаях. Например, регулировка пламени науглероживания используется при резке штабелями или там, где желательна очень квадратная верхняя кромка. «Слегка науглероживающий» факел используется для штабелирования разрезаемого легкого материала, поскольку образование шлака сводится к минимуму. Если используется сильно окисляющее пламя, в пропиле может образоваться достаточно шлака, чтобы сварить пластины вместе. Пластины, сваренные шлакосваркой, часто не могут быть отделены после завершения резки.

«Умеренно окисляющее» пламя используется для быстрого пуска при резке или пробивке. Это дает немного более высокую температуру пламени и более высокую скорость горения, чем нейтральное пламя. Окислительное пламя обычно используется с устройством «высокий-низкий». Большое «высокое» окислительное пламя используется для быстрого запуска. Как только резка началась, оператор опускается в «низкое» положение и продолжает резку с нейтральным пламенем.

«Сильно окисляющее» пламя не следует использовать для быстрого запуска.Чрезмерно окисляющее пламя фактически увеличит время пуска. Дополнительный поток кислорода не способствует горению, а только охлаждает пламя и окисляет поверхность стали.

Следует использовать давление кислорода на горелке, а не на каком-либо удаленном регуляторе. Поместите на кончик слабое мягкое пламя. Затем включите режущий кислород и измените давление, чтобы найти жало лучше всего (видимая режущая струя кислорода).

Низкое давление

Низкое давление дает очень короткие жала от 20 до 30 дюймов.(От 50,8 до 76,2 см) в длину. Жала низкого давления распадается в конце. По мере увеличения давления жало внезапно становится связным и длинным. Это правильное давление кислорода для резки для данного наконечника. Длинное жало останется в довольно широком диапазоне давления. Но по мере того, как давление кислорода увеличивается, жало возвращается к короткой сломанной форме, которую оно имело при низком давлении.

Высокое давление кислорода

Если давление кислорода слишком высокое, на поверхности среза часто появляется вогнутость.Слишком высокое давление кислорода также может вызвать образование надрезов на поверхности среза. Высокоскоростной поток кислорода выдувает металл и шлак из пропила с такой скоростью, что рез начинается непрерывно. Если используется слишком низкое давление, операция не может выполняться с адекватной скоростью. Это приводит к чрезмерному сопротивлению и образованию шлака, и часто в нижней части пропила образуется широкий пропил.

Кислород резки и скорость перемещения

Кислород для резки, так же как и скорость движения, также влияет на склонность шлака прилипать к основанию разреза.Эта тенденция усиливается по мере увеличения количества металлического железа в шлаке. Два фактора вызывают высокое содержание железа в шлаке: слишком высокое давление кислорода при резке приводит к тому, что скорость кислорода через пропил достаточно высока, чтобы выдувать расплавленное железо до того, как металл окислится; а слишком высокая скорость резания приводит к недостаточному времени для полного окисления расплавленного чугуна с тем же результатом, что и высокое давление кислорода.

Расстояние между муфтами

Расстояние соединения – это расстояние между концом конусов пламени и заготовкой.Длина пламени варьируется в зависимости от топлива, и регулируется разное пламя. Следовательно, расстояние между концом конусов предварительного нагрева и заготовкой является предпочтительной мерой. При резке обычных листов толщиной от 2 до 3 дюймов (от 5,08 до 7,62 см) с помощью газа MAPP держите конусы подогрева на расстоянии от 0,16 до 0,32 см от поверхности листа. Работа. При прокалывании или при очень быстром запуске дайте конусам предварительного нагрева касаться поверхности. Это даст более быстрый предварительный нагрев. По мере увеличения толщины листа более 6 дюймов(15,24 см) увеличьте расстояние соединения, чтобы получить больше тепла от вторичного конуса пламени. Пламя вторичного газа MAPP будет предварительно нагревать толстую пластину далеко перед разрезом. При резке материала толщиной 12 дюймов (30,48 см) или более используйте расстояние соединения от 3/4 до 11/4 дюйма (от 1,91 до 3,18 см) в длину.

Угол горелки

Резак или угол опережения – это острый угол между осью резака OFW и поверхностью заготовки, когда резак направлен в направлении резки. При резке тонкой стали (до 1/4 дюйма.(0,64 см) угол резака от 40 до 50 градусов позволяет значительно увеличить скорость резки, чем если бы резак был установлен перпендикулярно пластине. На пластине толщиной до 1/2 дюйма (1,27 см) скорость движения можно увеличить с помощью угла опережения резака, но этот угол больше, примерно от 60 до 70 градусов. Небольшая польза от резки пластины толщиной более 1/2 дюйма (1,27 см) с острым углом наклона. Пластину этой толщины следует резать горелкой перпендикулярно поверхности заготовки.

Угловой резак

Угловой резак быстрее режет материал меньшей толщины.Пересечение пропила и поверхности представляет собой лезвие, которое легко воспламеняется. Как только плита горит, разрез легко переносится на другую сторону работы. При резке толстого листа резак должен располагаться перпендикулярно поверхности заготовки и параллельно начальному краю заготовки. Это позволяет избежать проблем, связанных с резкой без выпадения, неполной резкой на противоположной стороне более толстой пластины, надрезов в центре пропила и подобных проблем.

Скорость резания

Для каждой работы предусмотрена оптимальная скорость резки.На пластине толщиной до 2 дюймов (5,08 см) высококачественный рез будет получен, если из резака будет издаваться устойчивый «мурлыкающий» звук, а искровой поток под пластиной имеет угол опережения 15 градусов. Это угол между искрами, выходящими из нижней части разреза в том же направлении, что и резак. Если искры идут прямо вниз или даже назад, это означает, что скорость движения слишком высока.

Качество резки