Сварка алюминия – особенности и технологиии полуавтоматической MIG и аронодуговой TIG сварки

Сегодня существует множество сварочных процессов для сварки различных металлов. Эти процессы всё время дорабатываются, появляются всё новые и новые. Чтобы быть в курсе применяемых процессов и их особенностей, предлагаю Вам прочитать эту статью, в ней мы расскажем о сварке алюминия.

Каждая отрасль промышленности использует различные типы металлов в зависимости от характера их работы. Первое, что приходит в голову о применении сварки алюминия, будет сварка алюминиевых судов. От небольших лодок и катеров до корпусов огромных судов и военных кораблей.

Почему же именно алюминий используется для их изготовления? Ответ прост и заключается в том, что алюминий легче, чем сталь, и поэтому уменьшается вес корабля, экономится топливо и увеличивается его скорость.

Легкость алюминия совместно с относительно высокой прочностью делает его применимым во многих других отраслях промышленности.

В чем же заключается сложность сварки алюминия?

Многие профессиональные сварщики говорят, что алюминий является самым сложным металлом для сварки. Он обладает физическими и химическими свойствами, которые необходимо знать, чтобы сварочные работы были наиболее эффективными.

Некоторые из свойств, которые делают алюминий сложным для сварки, необходимо принять как факт. Алюминий не меняет цвета, когда он нагревается и имеет более широкий диапазон температур плавления, чем у других металлов. Так же он является немагнитным.

Это означает, что человек, работающий с алюминием должен знать, что ожидать от этого металла.

Некоторые из вещей, которые должен знать сварщик:

- Расплавление окисной пленки алюминия

Образующаяся на поверхности алюминия оксидная пленка имеет более высокую температуру плавления, чем основной сплав. Она не плавится, пока не достигнет 2050 градусов по Цельсию. Это усложняет процесс сварки алюминия и требует применения специального сварочного оборудования и предварительной очистки металла (травления).

Она не плавится, пока не достигнет 2050 градусов по Цельсию. Это усложняет процесс сварки алюминия и требует применения специального сварочного оборудования и предварительной очистки металла (травления). - Необходимость большого количества энергии

Алюминий имеет теплопроводность намного больше, чем другие металлы (в 5-6 раз больше чем у обычной стали). Поэтому при дуговой сварке алюминия должно быть большое внесение тепла за счет мощности дуги. При сварке массивных изделий рекомендуется использовать предварительный подогрев. - Низкая температура плавления алюминия

Из за высокой теплопроводности и низкой температуры плавления существует высокая вероятность прожога алюминия - Заварка кратера в конце сварочного шва

Почти всегда при сварке алюминия при окончании сварочного шва появляется кратер, так как алюминий быстро затвердевает. Заварка кратера требует специальной техники.

- Зачистка поверхности алюминия перед сваркой

Подготовка металла является ключевым моментом в сварке алюминия. Средства для травления поверхности должны быть использованы по мере возможности. Кроме того, рекомендуется зачищать поверхность перед сваркой металлической щеткой. Использование щетки помогает разбить слой оксидную пленки, уменьшая потребность в раскислении и увеличивая проплавление. Зачистка также помогает увеличить скорость сварки, снижая коробление.

Процессы сварки алюминия

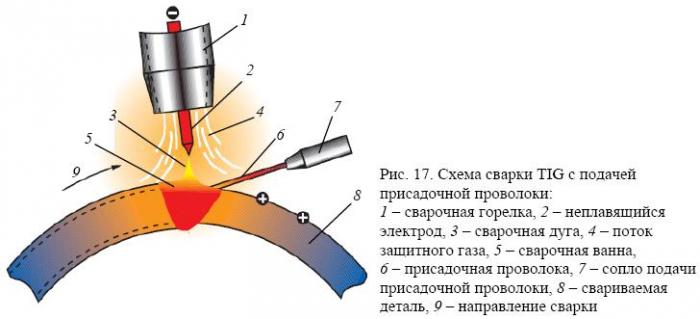

Есть несколько процессов, которые используются для сварки алюминия. Наиболее популярны такие процессы, как аргонодуговая TIG сварка и импульсная полуавтоматическая MIG сварка.

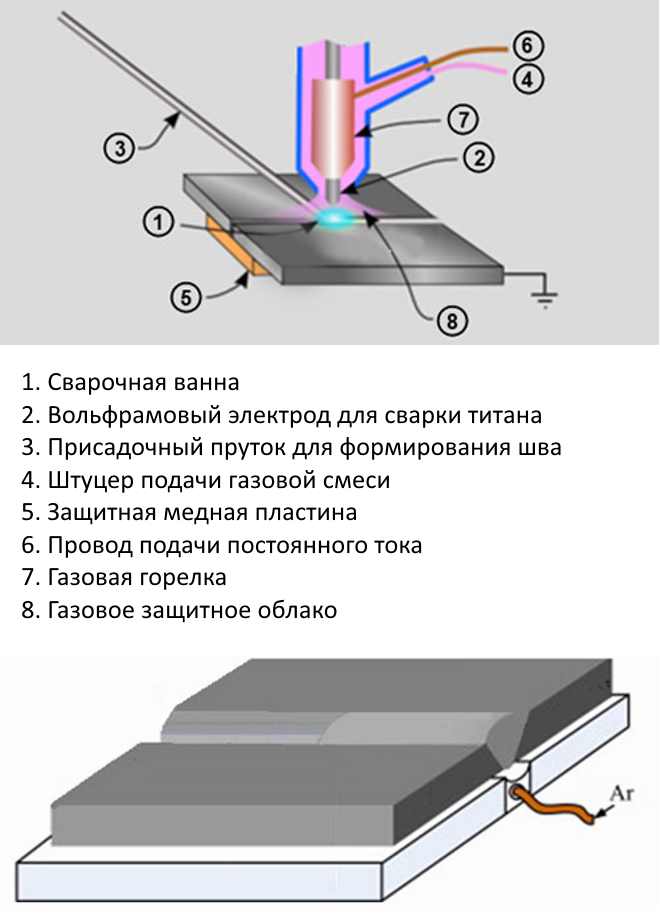

Аргонодуговая TIG сварка алюминия

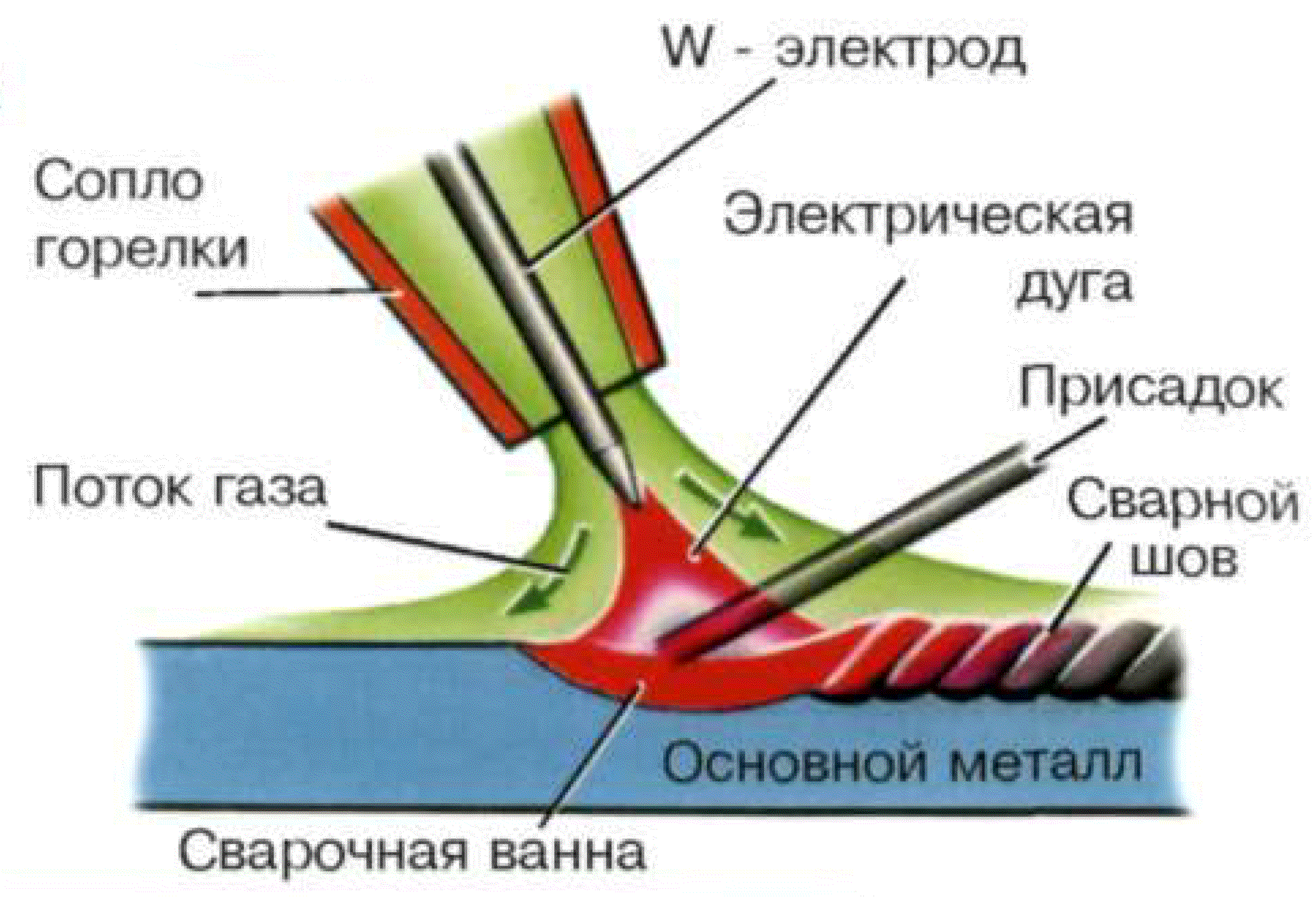

Аргонодуговую TIG сварку многие сварщики называют по-разному – аргонной, аргоновой или сваркой аргоном. Во всех случаях имеется в виду один процесс – сварка неплавящимся вольфрамовым электродом в среде аргона.

Во всех случаях имеется в виду один процесс – сварка неплавящимся вольфрамовым электродом в среде аргона.

Важной частью сварки алюминия является понимание того, что она требует наличия в аппарате для аргонной TIG сварки – переменного тока и высокочастотного HF зажигания дуги.

Пара полезных функций, которые предлагаются во многих аргонодуговых аппаратах для сварки алюминия, является возможность регулировать частоту переменного тока и баланс.

- – Частота переменного тока может быть увеличена или уменьшена в допустимых пределах. Эта настройка позволяет сварщику обеспечивать больший контроль над дугой, путем фокусирования дуги по ширине так, чтобы иметь возможность сварки в труднодоступных углах. А также для сварки тонких материалов.

- – Другая особенность, баланс переменного тока, на самом деле управляет процессом раскисления алюминия, также называемый «чисткой». При изменении переменного тока в положительную полярность, оксид алюминия на поверхности металла расплавляется, и металл подвергается сварке.

Количество необходимой «чистки» может варьироваться в зависимости от чистоты металла, и от скорости сварки. Настройка слишком высокого баланса уменьшает стабильность дуги. Слишком низкий процент не разобьет достаточно оксидную пленку.

Количество необходимой «чистки» может варьироваться в зависимости от чистоты металла, и от скорости сварки. Настройка слишком высокого баланса уменьшает стабильность дуги. Слишком низкий процент не разобьет достаточно оксидную пленку.

MIG сварка алюминия полуавтоматом

Полуавтоматическая MIG сварка алюминия аналогична MIG сварке стали, так как при ней также используется подача сварочной проволоки и защитного газа через сварочную горелку. Однако сварка алюминия полуавтоматом требует некоторых изменений для сварщиков, которые привыкли к сварке стали.

Из-за большей теплопроводности алюминия, его сварка требует большего контроля над мощностью дуги и скоростью подачи проволоки. Так как алюминий очень мягкий металл, подача проволоки при сварке должна быть больше.

Ранее считалось, что качественно сварить алюминий можно только при помощи аргонодуговой сварки. Однако при использовании правильного оборудования и соответствующих технологий полуавтоматической MIG сварки можно добиться качественного шва при значительном увеличении производительности.

Несколько правил при MIG сварке алюминия

- Выбор оборудования

Оптимальный сварочный полуавтомат для MIG сварки алюминия - Выбор сварочного газа

При сварке алюминия в качестве защитного газа необходим чистый аргон. В отличие от сварки стали, при которой обычно используется смесь аргона и углекислого газа (CO2). - Выбор сварочной проволоки

Очень важен выбор правильного диаметра сварочной проволоки. Из-за того, что алюминий металл мягкий, то применение проволоки с малым диаметром (0,8 мм) затруднено сложностью её протяжки и подачи через сварочную горелку. Поэтому лучше использовать сварочные горелки небольшой длины, либо горелки с дополнительным механизмом подачи в корпусе горелки – сварочные горелки Push Pull (пуш пул). Для расплавления сварочной проволоки большего диаметра (1,2-1,6 мм) требуется больший сварочный ток.

Поэтому лучше использовать сварочные горелки небольшой длины, либо горелки с дополнительным механизмом подачи в корпусе горелки – сварочные горелки Push Pull (пуш пул). Для расплавления сварочной проволоки большего диаметра (1,2-1,6 мм) требуется больший сварочный ток. - Набор расходных частей для сварочной горелки

1. Специальные контактные наконечники – так как алюминий во время нагрева расширяется значительно больше, чем сталь, то существуют отличия в сварочных контактных наконечниках, используемых в полуавтоматических горелках для сварки алюминия. Отверстие в наконечниках для алюминия должно быть больше, чем в обычных наконечниках для стали, но не настолько большим, чтобы был хороший электрический контакт.2. U-образные ролики подающего механизма. Ролики в подающем механизме должны быть U-образной формы, для того, чтобы алюминиевая проволока в них не заминалась.

3. Тефлоновый канал. Для уменьшения трения проволоки в горелке, необходимо использовать неметаллический кабель канал для алюминиевой проволоки.

Соблюдение указанных в этой статье правил, технологий подготовки и техники сделает ваш процесс сварки алюминия намного проще и позволит добиться превосходных результатов.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварочное оборудование для сварки алюминия

Видео по сварке алюминия:

Время сварки@1 – TIG cварка литой детали из алюминия

Время сварки@2 – Импульсная TIG сварка

Время сварки@3 – Сварка алюминия для начинающих

youtube.com/embed/5y16U1ezbs8?rel=0&fs=1&wmode=transparent” frameborder=”0″ allowfullscreen=”” title=”JoomlaWorks AllVideos Player”/>

Сварка алюминия полуавтоматом: технология, оборудование

Алюминий широко применяется человеком во многих сферах. Однако, по мнению профессиональных сварщиков, он относится к разряду металлов, характеризующихся достаточно сложным сварочным процессом. Это обосновано наличием у алюминиевых сплавов специфических физических и химических особенностей. Поэтому по сравнению со стандартный материалом – сталью – осуществление сварочного процесса с алюминием связано с большим количеством нюансов.

1 / 1

Сварка алюминия полуавтоматом (MIG) поможет эффективно решить большинство этих сложностей.

К тому же как опытный, так и начинающий сварщик, должны понимать, что:

-

Требуется осуществить тщательную подготовку поверхностей свариваемых алюминиевых деталей. Удалить оксидную пленку можно не только с использованием металлической щетки либо наждачной бумаги, но и растворителей, к примеру, бензина, уайт-спирита, ацетона. Хорошо произведенная зачистка позволит увеличить проплавление металла, повысить скорость сварки, улучшить смачиваемость свариваемых кромок, снизить вероятность коробления.

-

За счет более высокой теплопроводности алюминия по сравнению с обычными стальными сплавами требуется настроить сварочную дугу на большую мощность.

-

При этом требуется помнить, что у этого материала достаточно низкая температура плавления, а это может стать причиной вероятности его прожога.

Сварочный процесс алюминия и его сплавов с использованием полуавтоматов осуществляется с использованием специальной проволоки (сварщики в большинстве случаев называют ее – плавящийся электрод) с применением защитной газовой среды. Наиболее распространенным защитным газом для полуавтоматической сварки алюминия и его сплавов является чистый аргон.

Применение инертного газа дает возможность исключить:

-

увеличение в шве пористости, повышая его прочностные характеристики;

-

сильное разбрызгивание расплавленных металлических капель;

-

нестабильность электрической дуги.

Сварочные работы, связанные с изготовлением изледлий из любого алюминиевого сплава с использование инверторных источников питания применяют как на промышленных предприятиях, так и в автосервисах. Для процесса полуавтоматической сварки алюминия потребуется:

Для процесса полуавтоматической сварки алюминия потребуется:

-

присадочная проволока и инертный газ высокого качества;

-

профессиональные сварщики;

-

технологичное сварочное оборудование.

Грамотно организованная комбинация этих трех важнейших факторов позволяет обеспечивать первоклассный результат.

Отличия сварки полуавтоматом от аргонодуговой

Полуавтоматическая сварка алюминия по сравнению с аргонодуговой имеет несколько отличий. Главное различие этих двух технологий состоит в типе используемых электродов:

-

При полуавтоматическом способе сварки применяют алюминиевую проволоку, а при аргонодуговом – основу электрода составляет тугоплавкий вольфрам, а присадочный металл подается в зону сварки в виде прутка.

-

Аргонодуговой способ применяют чаще всего при ручной сварке.

-

Сварочный процесс TIG используют для получения неразъемного соединения на более ответственных участках, так как обеспечивается более высокая точность геометрии сварочного шва.

-

Проведение сварочным работ методом TIG связано с большими денежными затратами на комплектующие и расходные материалы, а также требует значительно большего времени на выполнения сварного соединения.

Сварочные полуавтоматы для сварки деталей из алюминиевого сплава традиционно оснащают не только стандартными функциями, но и возможностью работы в импульсном режиме. Применение последнего позволяет достичь более эстетического внешнего вида шва, а также повысить качество соединения. Воздействие мощным импульсом электрического тока дает возможность моментально пробить оксидную пленку соединяемых деталей.

Каждый импульс тока как бы вдавливает в поверхность сварочной ванны каждую каплю расплавленного металла, образующуюся при плавлении алюминиевой проволоки на базовом (нижнем) токе. При применении импульсного режима сварки перенос электродного металла становится контролируемым. Такая технология позволяет значительно повысить качественные параметры сварного шва, максимально исключив разбрызгивание алюминия.

При применении импульсного режима сварки перенос электродного металла становится контролируемым. Такая технология позволяет значительно повысить качественные параметры сварного шва, максимально исключив разбрызгивание алюминия.

Преимущества механизированной сварки плавящимся электродом в среде защитного газа

Грамотно организованная сварка алюминия полуавтоматом предоставляет ряд достоинств:

-

Высокую производительность. В сравнении с дуговой сваркой неплавящимся электродом в среде аргона процесс МИГ происходит в 3 раза быстрее.

-

Простота применения. В отличие от аргонодугового способа сварки, полуавтомат может быстро освоить даже начинающий сварщик. В связи с этим выполнение сварных соединений деталей из алюминия своими руками пользуется популярностью у любителей.

-

Оснащение полуавтомата импульсным режимом позволяет достичь высоких качества сварного шва и точности геометрических размеров.

При этом минимизируются потери проволоки на разбрызгивание.

При этом минимизируются потери проволоки на разбрызгивание.

Требования к оборудованию и материалам

Для более полного использование возможностей сварки алюминия с помощью полуавтомата необходимо обратить особое внимание на дополнительные требования, предъявляемые к применяемому инвертору и расходным материалам:

-

Должна быть предусмотрена обратная полярность тока. Это даст возможность гарантированно разрушить оксидную пленку на свариваемых деталях.

-

Для плавной и равномерной подачи проволоки в зону сварки подающее устройство должно иметь 4-х роликовый механизм. Так как малейшее сопротивление, возникающее в момент подачи проволоки, может легко смять мягкий алюминий. Как правило, устанавливаются ролики с U-образными канавками без насечек.

-

За счет высокой теплоотдачи алюминиевый сплав расширяется сильнее в отличие от стали.

Поэтому рекомендуется использовать специальный контактный наконечник, у которого больший допуск по диаметру отверстия.

Поэтому рекомендуется использовать специальный контактный наконечник, у которого больший допуск по диаметру отверстия.

-

Для обеспечения максимального качества сварного шва необходимо использовать для создания защитной среды сварочного процесса лишь чистый аргон.

-

Для уменьшения трения алюминиевой проволоки сварочная горелка должна быть оснащена тефлоновым каналом.

-

Сварку алюминиевых сплавов методом МИГ целесообразно применять для соединения деталей, имеющих толщину больше 3 мм.

Выбираем сварочные аппараты для сварки алюминия

Мы предлагаем полуавтоматы для сварки алюминия нескольких основных групп:

-

Начального класса. Аппарат КЕДР AlphaMIG-200S имеет компактные размеры, небольшой вес, способность работать от обычной сети с напряжением 220В, доступную стоимость.

Он пользуется большим спросом для выполнения периодических работ в быту, а также в автосервисах.

Он пользуется большим спросом для выполнения периодических работ в быту, а также в автосервисах.

-

Среднего класса. Модель КЕДР UltraMIG-250S-3 аппарат отлично подходит для использования на малых и средних производствах, в крупных автомастерских, где важна компактность, экономичность и высокая производительность оборудования.

-

Промышленного класса. Полуавтомат КЕДР MultiMIG-5000DP можно эксплуатировать для решения самых сложных на протяжении длительного срока. Предусмотренный импульсный режим сварки, а также технология двойного импульса позволяют гарантировать получение отличного сварного шва с самыми высокими требованиями.

Предлагаем ознакомиться с видео, наглядно показывающим сварочный процесс соединения алюминиевых деталей полуавтоматом.

Сварка алюминия аргоном: Технология

Сварное соединение алюминия получают несколькими способами. Аргонодуговой метод TIG позволяет добиться равномерного и глубокого провара, сделать шов прочным и аккуратным.

Аргонодуговой метод TIG позволяет добиться равномерного и глубокого провара, сделать шов прочным и аккуратным.В чем сложность работы с металлом? Алюминий — не самый простой материал для сварки. Работу приходится вести, учитывая особенности металла:

- На воздухе чистый алюминий окисляется. Оксид Al2O3 — это тугоплавкое соединение, переходящее в жидкое состояние при 2050 oС. Само собой это существенно усложняет процесс сварки. Для того чтобы работать с алюминиевыми деталями потребуется специальная подготовка материала, которая доведет его до «чистого» состояния.

- Температура плавления чистого алюминия составляет всего 660 oС. Высокий риск прожига требует тщательного контроля параметров сварочного аппарата и выверенных движений во время сварочного процесса.

Сварка алюминия полуавтоматом в аргоне или аппаратом TIG позволяет избавиться от возникающих проблем, обеспечивая аккуратный и прочный шов на стыке соединения двух деталей.

Технология TIG: преимущества метода

В отличие от стальных сплавов алюминий сложнее в плане термической обработки. Главная проблема — образование оксида при контакте с кислородом воздуха. Подача аргона в зону сварки перекрывает поступление кислорода к алюминию, создавая благоприятные условия для сваривания. В процессе работы происходит расплавление алюминиевого прутка с образованием сварного соединения.

Сварка алюминия аргоном: плюсы метода

- Стабильное горение дуги.

- Равномерный провар.

- Производство тонкого и аккуратного шва.

Метод относится к универсальным: технология TIG годится не только для алюминия, но и для других металлов и сплавов.

Оборудование

Для сварки алюминия аргоном используют аргонодуговой инвертор. Также понадобятся:

- Вольфрамовые электроды. Материал содержит небольшое включение редкоземельных элементов.

Чем ниже их содержание, тем выше качество электрода и стабильнее дуга.

Чем ниже их содержание, тем выше качество электрода и стабильнее дуга.

- Присадочный алюминиевый пруток. Расходник длиной до метра предлагается в разных диаметрах в интервале 1,6–4,0 мм. Желательно использовать материал после вскрытия упаковки.

Продолжительное хранение приводит к образованию оксидной плёнки, что усложняет процесс сварки алюминия. Состав прутка должен соответствовать характеристикам свариваемых поверхностей.

- Горелка TIG и сопла для равномерной подачи инертного газа к зоне расплава. Если сварку алюминия аргоном планируется вести на открытом воздухе, необходимо брать сопла с большим диаметром, поскольку инертный газ вне помещения скорее уходит из зоны сварки под действием ветра.

- Баллон с аргоном, оснащённый редуктором для регулировки давления.

- Газовый шланг.

Сварка постоянным и переменным током

Аппарат для сварки алюминия аргоном может работать на постоянном токе (DC) и переменном (AC) (есть и инверторы с двумя режимами AC/DC).![]() Если подключить DC в обратной полярности, произойдёт резкий рост температуры сварки. Условия приводят к перегреву вольфрамового электрода, в результате металл разрушается. Чтобы этого не происходило, сварщику приходится уменьшать сварочный ток. В таком режиме можно сваривать только небольшие по толщине детали.

Если подключить DC в обратной полярности, произойдёт резкий рост температуры сварки. Условия приводят к перегреву вольфрамового электрода, в результате металл разрушается. Чтобы этого не происходило, сварщику приходится уменьшать сварочный ток. В таком режиме можно сваривать только небольшие по толщине детали.

Зависимость величины переменного тока от диаметра электрода в процессе сварки алюминия аргоном.

|

Диаметр электрода, мм |

1-2 |

3 |

4 |

5 |

6 |

|

Величина тока, А |

20-100 |

100-160 |

140-220 |

200-280 |

250-300 |

Выбор защитного газа

Для сваривания используют аргон марки Б (используют для металлов и сплавов, чувствительных в расплавленном состоянии к газообразным примесям). Чистота составляет 99,96%. Этот же газ можно применять и для работы на постоянном токе, то есть защита идёт как универсальная.

Чистота составляет 99,96%. Этот же газ можно применять и для работы на постоянном токе, то есть защита идёт как универсальная.

Предварительная подготовка деталей

Качество сварочного шва зависит от подготовки свариваемых деталей.

- Рабочие поверхности обезжиривают (подойдёт уайт–спирит, ацетон или бензин).

- Механические зачищают наждаком или протравливают химическим методом (например, щёлочью).

- После химической очистки поверхности дают просохнуть.

Для сваривания в быту достаточно удалить оксид механически, в профессиональной работе поверхности желательно протравить. В производственных условиях после протравливания детали промывают потоком воды, осветляют и высушивают.

Заточка вольфрамового электрода

В процессе сварки рабочая часть электрода постепенно разрушается, что приводит к затуплению стержня. В результате уменьшается глубина провара. Для получения качественного аккуратного шва следует затачивать электрод. Угол подбирают в зависимости силы тока.

В результате уменьшается глубина провара. Для получения качественного аккуратного шва следует затачивать электрод. Угол подбирают в зависимости силы тока.- Если предполагается работа на постоянном токе, стержень затачивают на конус. Сточенная часть по длине не должна превышать двух диаметров.

- Для сварки переменным током используют сферическую форму. После заточки кончик стержня слегка притупляют, подрезая от 0,2 до 0,5 мм.

На небольших токах угол заточки выдерживают в пределах интервала 10–20 градусов. Для средних величин используют диапазон 20–30 градусов. На высоких значениях применяют заточку в пределах 60–120 градусов.

Если использовать заточку с углом меньше 20 градусов на средних токах, снизится ресурс вольфрамового стержня. Наоборот, слишком большое значение угла стачивания стержня сделает горение дуги нестабильным.

Процесс заточки ведут механическим способом с помощью абразивного круга или химически, применяя специальную пасту.

Стержень затачивают строго по длине, направляя движение инструмента вдоль оси. Для лучше работы электрода после заточки поверхность полируют.

Особенности сварки методом TIG

Для сварки алюминия и сплавов используют вольфрамовый электрод. Ряд электродов выпускают со специальными присадками, улучшающими качество шва. Приступая к работе, присадочный пруток всегда располагают перед электродом, плавно перемещая связку вдоль шва.

- Вольфрамовый электрод держат у самой поверхности, чтобы длина дуги была минимальной.

- Стабильное горение дуги достигается в вертикальном положении электрода. Именно в таком положении электрод нужно держать в процессе сварки. Нужно стараться, чтобы электрод «не гулял» в поперечном направлении.

- Присадочный пруток подают плавно. С опытом операция доводится до автоматизма, на начальном этапе возможны рывки, приводящие к разбрызгиванию расплава.

При сварке с присадочным прутком держат угол в 15–20 градусов.

При сварке с присадочным прутком держат угол в 15–20 градусов. - Сваривание поверхностей следует выполнять максимально быстро. Скорость работы напрямую влияет на качество шва.

Сварка в атмосфере аргона отличается от плавления в зонах с другими газами. Допускается соединять детали в разных пространственных положениях, однако лучший и наиболее равномерный шов получится, если соединяемые изделия находятся в горизонтальной плоскости. Аргон тяжелее воздуха на 38%, поэтому будет собираться внизу. Если требуется сварить алюминиевые детали на потолке или стене, следует применять смесь аргона с лёгким гелием.

Давление в редукторе подбирают в зависимости от условий. В закрытом помещении достаточно подавать аргон со скоростью 7–8 литров в минуту, для сварочных работ на открытом воздухе подачу увеличивают.

Сварка алюминия аргоном: пошаговая инструкция

- Рабочие поверхности зачищают от оксида.

- До начала процесса расплавления свариваемые кромки прогревают до температуры порядка 150 0С (происходит удаление остаточной влаги).

- Горелку приближают к поверхности на расстояние около 3,0 мм и зажигают дугу. Оптимальная длина горения составляет 1,5–2,5 мм.

- Как только появляется расплавленный металл (скорость зависит от сплава и содержания примесей в металле), в зону сварочной ванны плавно подают присадочный пруток.

- Для соединения толстостенных изделий с образованием широкого шва горелку продвигают справа налево без рывков.

- Для того чтобы в процессе работы алюминий не окислялся, рабочая зона присадочного прутка должна постоянно находится под защитой аргона.

- Окончание сварочного шва (стадию заварки кратера) выполняют в режиме плавного уменьшения силы тока. Если оставить значение на одном уровне, ширина шва увеличится, испортив работу.

- После сплавления деталей дугу гасят.

- Горелку держат у поверхности до тех пор, пока продувка инертным газом не завершится. Использование функции Post flow позволяет обдувать металл газом до тех пор, пока свариваемая зона не остынет.

Выбор режимов аппарата

Настройка для сварки алюминия аргоном зависит от толщины соединяемых поверхностей.

|

Диаметр электрода, мм |

2 |

3 |

5 |

6 |

|

Диаметр присадочного прутка, мм |

1,6 |

2,5 |

3,5 |

4,0 |

|

Толщина свариваемых пластин, мм |

1,0–2,0 |

4,0–6,0 |

6,0–10,0 |

11,0–15,0 |

|

Сила тока, А |

50–70 |

100–130 |

220–300 |

280–360 |

В процессе работы важно следить за показателем силы тока. Сварка TIG на слишком высоком токе может привести к прожигу детали, а заниженное значение не позволит расплавить металл.

Сварка TIG на слишком высоком токе может привести к прожигу детали, а заниженное значение не позволит расплавить металл.

Для производства небольших швов выбирают двухтактный режим (нажали кнопку–зажгли дугу, отпустили–дуга погасла). Значение стартового тока выставляют в 2 раза выше рабочего, чтобы легче зажигать дугу. Четырёхтакный режим используют для изготовления протяжённых швов. Работа ведётся по упрощённой схеме: нажали кнопку–зажгли дугу–отпустили–дуга продолжает гореть, для завершения нужно ещё раз нажать кнопку. В данном случае стартовый ток подаётся, пока удерживается кнопка.

Применение аргонодуговой сварки

Метод применяют для производства высококачественных сварных швов. Технология TIG хороша для работы с тонкостенными изделиями и соединения трудносвариваемых металлов.Аргонодуговая сварка используется для следующих материалов:

- Алюминий и сплавы.

- Все типы сталей, включая оцинкованные, нержавеющие и гальванизированные марки.

- Чугун.

- Титан.

- Цветные металлы.

Несмотря на то, что для начинающих сварка алюминия аргоном представляет определённую сложность, следование правилам позволяет добиться качественного соединения деталей.

Сварка алюминия

Сеть профессиональных контактов специалистов сварки

Сварка алюминия – несколько страниц в разделе “Технология”:

1. Особенности сварки алюминия. Четыре вида сварки, обеспечивающих хорошее качество сварного шва. Какие трудности при его сварке.

2. Особенности сварки алюминия (часть вторая). Свойства алюминия как металла, теплофизические, химические свойства и т.д.. Пути насыщения водородом алюминия. Четыре принципиально важные замечания для сварки Al.

3. Сварка алюминия и меди. Характеристики соединений при сварке этих двух материалов и их сплавов. Рассмотрены несколько применяемых видов сварки плавлением и давлением.

4. Дуговая механизированная сварка алюминия (особенности) с импульсной подачей проволоки (управляемой). Перечислены методики оценивания результатов, получаемых в механизированной дуговой сварке алюминия. Применение при исследованиях полуавтомата ПШ 107 ВА. Сварка участков алюминиевых шинопроводов. Определение круга задач, использование в которых сварки с регулируемой импульсной подачей проволоки не позволяет получить нужный результат.

Перечислены методики оценивания результатов, получаемых в механизированной дуговой сварке алюминия. Применение при исследованиях полуавтомата ПШ 107 ВА. Сварка участков алюминиевых шинопроводов. Определение круга задач, использование в которых сварки с регулируемой импульсной подачей проволоки не позволяет получить нужный результат.

5. Сварка трением с перемешиванием. Рассмотрены возможность применения сварки трением для алюминия и его сплавов в различных отраслях, результаты некоторых исследований. Описано оборудовани, применяемое в этих процессах, его производители.

6. TIG сварка алюминия переменным током. Особенности Al и его сварки. Результаты различных исследований и зависимости (мeжду током и глубиной провара и т.д.).

7. Подготовка под сварку деталей из алюминия и сплавов. Подготовка под дуговую, лучевую, точечную и шовную сварку. Пористость швов при двух технологиях химической подготовки.

8. Способы сварки алюминия. Рассматриваются два широко применяемых способа автоматической сварки – под слоем флюса и в аргоне.

9. Пайка алюминия, видео.

10. Точечная сварка металлов – особенности отдельных операций точечной сварки алюминиевых сплавов.

11. Лазерная сварка алюминия. Специфика лазерной сварки материалов этого вида. Подготовка поверхностей, защита шва от окисления, режимы сварки, Зависимости формы шва oт скорости сварки.

12.Режимы шовной сварки цветных сплавов (в т.ч. сплава АМгАМ) на однофазных машинах переменного тока.

13. Режимы шовной сварки алюминиевых сплавов (в т.ч. АМг6, АМгАМ и АМг6) на низкочастотных машинах и машинах постоянного тока.

Сварка алюминия в разделе “Нормативная база”:

1. ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

Сварка алюминия в разделе “Сварочные материалы”:

1. Присадочные прутки OK Tigrod 4043 (OK Tigrod 18.04), OK Tigrod 1070 (OK Tigrod 18.01), OK Tigrod 5356 (OK Tigrod 18.15), OK Tigrod 1450 (OK Tigrod 18.11), для сварки алюминия, его сплавов.

2. Присадочные прутки OK Tigrod 5556 (OK Tigrod 18.20), OK Tigrod 5183 (OK Tigrod 18.16), OK Tigrod 18.22 для сварки TIG алюминия, его сплавов.

3. Электроды для сварки и наплавки ОЗА-1.

4. Электроды для сварки и наплавки ОЗА-2.

5. Электроды для сварки и наплавки ОЗАНА-1.

6. Электроды для сварки и наплавки ОЗАНА-2.

7. Проволока для сварки алюминия и его сплавов, производство ESAB.

8. Присадочные материалы для газовой сварки алюминия и его сплавов.

9. Состав флюсов для сварки алюминия угольными или графитовыми электродами.

Сварка алюминия ( все для сварки алюминия) в Сварочном каталоге:

1. Сварка алюминия и наплавка – предложения сварочных работ.

2. Электроды для сварки цветных металлов, в т.ч алюминия.

3. Проволока для сварки алюминия и его сплавов.

4. Присадочные прутки для аргонодуговой сварки алюминия и его сплавов.

Смотрите на форуме:

1. Видео сварка алюминия, видеоролики для просмотра онлайн.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Описание технологии сварки цветных металлов и сплавов на их основе

Алюминий и его сплавы

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка.

Дуговую сварку в среде инертных газов осуществляют неплавящимися (вольфрамовыми чистыми, лантанированными и иттрированными) и плавящимися электродами. Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

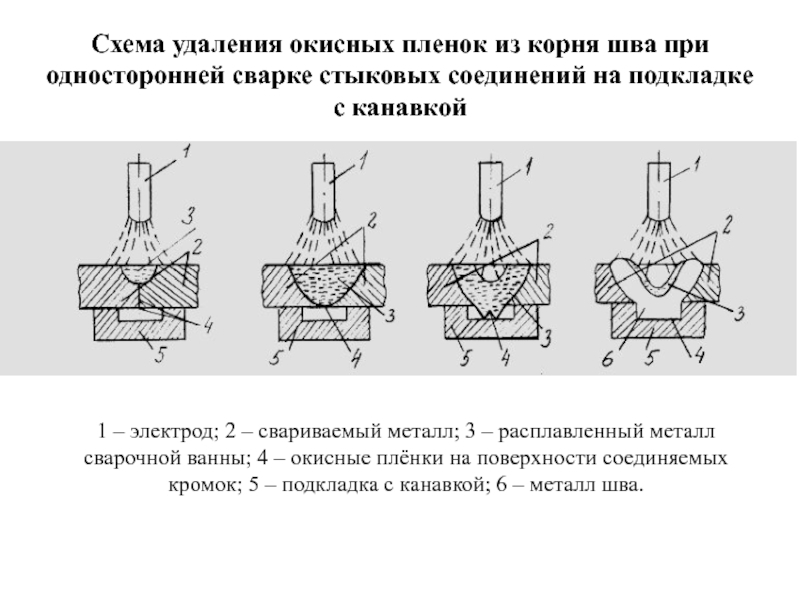

Сварка неплавящимся электродом диаметром 2 … 6 мм используется для узлов с толщиной стенки до 12 мм. Толщины 3 мм сваривают за один проход на стальной подкладке, толщины 4 … 6 мм – за два прохода (по проходу с каждой стороны), более 6 мм – за несколько проходов с предварительной разделкой кромок (V- или Х-образной). Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия – проволоку марок АО, АД или АК, для сплавов типа АМг – проволоки той же марки, но с увеличенным (на 1 … 1,5 %) содержанием магния для компенсации его угара. Диаметр проволок 2 … 5 мм.

Ручную дуговую сварку вольфрамовым электродом ведут на специально для этого разработанных установках типа УДГ. При других условиях питание дуги при сварке неплавящимся электродом может осуществляться от других источников переменного тока. Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6 … 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 … 20 В, а в гелии 25 … 30 В. Рекомендуемые режимы сварки приведены в табл. 1.

Расход аргона составляет 6 … 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 … 20 В, а в гелии 25 … 30 В. Рекомендуемые режимы сварки приведены в табл. 1.

Табл. 1 Рекомендуемые режимы сварки вольфрамовым электродом

При выполнении швов на алюминии вручную особое внимание уделяется технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги 1,5 … 2,5 мм. Вылет электрода от торца наконечника горелки 1 … 1,5 мм. Сварку ведут обычно справа налево (“левый” способ), чтобы снизить перегрев свариваемого металла. При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

Производительность сварки вольфрамовым электродом можно повысить в 3 . .. 5 раз, если использовать трехфазную дугу (рис. 1). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 2).

.. 5 раз, если использовать трехфазную дугу (рис. 1). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 2).

Сварку плавящимся электродом выполняют полуавтоматом или автоматом в чистом аргоне либо в смеси из аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5 … 2,5 мм. Режимы сварки плавящимся электродом сплавов типа АМг приведены в табл. 3.

При использовании газовой смеси (30 % Аr и 70 % Не) увеличиваются ширина и глубина провара и улучшается форма шва.

Рис. 1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 – сопло; 2,3 – электроды; 4 – изделие

Для обеспечения большей устойчивости процесса переноса капель с плавящегося электрода, особенно при сварке в различных пространственных положениях, используют наложение на основной сварочный ток импульсов тока заданных параметров с частотой 50 . .. 100 Гц.

.. 100 Гц.

Табл. 2 Ориентировочные режимы аргонодуговой сварки алюминия трехфазной дугой

Табл. 3 Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг

При сварке листов малых толщин хорошие результаты по формированию сварного соединения получают при микроплазменной сварке. При этом аргон является плазмообразующим газом, а гелий – защитным. Гелий выполняет две функции: охлаждает периферийные слои плазмы и защищает жидкий металл сварочной ванны от воздействия воздуха.

Автоматическая сварка алюминия и его ставов с применением флюсов реализуется в двух вариантах: сварка по флюсу полуоткрытой дугой и сварка под флюсом закрытой дугой.

Сварку по флюсу применяют при производстве сосудов из алюминия и сплавов типа АМц с использованием фторидно-хлоридных флюсов. Сварка по флюсу ведется вследствие высокой электропроводности данных флюсов даже в нерасплавленном состоянии, а поэтому возможно шунтирование дуги и нарушение стабильности ее горения. Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла.

Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла.

При равных токах глубина проплавления алюминия в 2 … 3 раза выше, чем стали. Для технического алюминия применяют флюс АН-А1, а для сплавов – другие флюсы, не содержащие NaCl, так как в случае загрязнения металла шва восстановленным натрием ухудшается его пластичность. Толщина слоя насыпанного флюса обычно составляет 7 … 16 мм, а ширина 25 … 45 мм в зависимости от толщины свариваемого металла. Сварка ведется на постоянном токе обратной полярности одинарным (табл. 4) или сдвоенным (расщепленным) электродом на стальной формирующей подкладке.

Табл. 4 Режимы однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке

Сварочные алюминиевые проволоки обладают небольшой жесткостью и вследствие значительных колебаний конца проволоки при сварке могут возникнуть непровары. Использование сдвоенных проволок позволяет увеличить размеры сварочной ванны, время пребывания в жидком состоянии, улучшить условия для дегазации сварочной ванны и уменьшить пористость.

В конструкцию тракторов для автоматической сварки по флюсу вносят специальные бункеры с дозаторами флюса, подающие механизмы тянущего типа, специальные водоохлаждаемые мундштуки, газоотсасывающее устройство. Основные преимущества сварки по флюсу: высокие производительность и экономичность по сравнению с другими способами, меньшее коробление конструкции. Недостаток – необходимость удаления шлака после сварки.

Автоматическую сварку под флюсом ведут на больших плотностях тока расщепленным электродом переменным или постоянным обратной полярности током. Применяют керамические флюсы ЖА-64 и ЖА-64А. При этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Электрошлаковую сварку алюминия и его сплавов осуществляют для толщин металла 50 … 250 мм. Сварку ведут на переменном токе пластинчатыми электродами или плавящимися мундштуками. Применяют флюсы АН-301, АН-302 на основе галогенидов щелочных и щелочноземельных металлов. Формирование шва осуществляют медными водоохлаждаемыми или графитовыми кристаллизаторами. Плотность тока в электроде около 2,5 А/мм2, скорость сварки 6 … 8 м/ч. Прочность сварных соединений составляет 80 … 100 % прочности основного металла. Технико-экономическая эффективность данного способа сварки возрастает с увеличением толщины свариваемых изделий.

Формирование шва осуществляют медными водоохлаждаемыми или графитовыми кристаллизаторами. Плотность тока в электроде около 2,5 А/мм2, скорость сварки 6 … 8 м/ч. Прочность сварных соединений составляет 80 … 100 % прочности основного металла. Технико-экономическая эффективность данного способа сварки возрастает с увеличением толщины свариваемых изделий.

Ручная дуговая сварка покрытыми электродами выполняется для изделий из технического алюминия, алюминиево-марганцевых и алюминиево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

Наиболее применяемый тип соединения – стыковое. Соединения внахлестку и тавровые не рекомендуют, так как возможно затекание шлака в зазоры, откуда его сложно удалить при промывке. Остатки шлака могут вызвать коррозию.

При сварке необходим подогрев до 100 . .. 400 °С в зависимости от толщины деталей. Диаметр электродов d = 4 … 8 мм. Стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг берут проволоку с увеличенным на 2 % содержанием магния для компенсации его угара при сварке.

.. 400 °С в зависимости от толщины деталей. Диаметр электродов d = 4 … 8 мм. Стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг берут проволоку с увеличенным на 2 % содержанием магния для компенсации его угара при сварке.

Основу покрытия составляют криолит, хлористые и фтористые соли натрия и калия. Ток постоянный обратной полярности. При сварке алюминиевый электрод расплавляется в 2 … 3 раза быстрее стального. Покрытия электродов имеют значительное электрическое сопротивление. При обрывах дуги кратер и конец электрода покрываются пленкой шлака, препятствующей ее повторному зажиганию. Поэтому сварку рекомендуют выполнять на высоких скоростях, без колебания конца электрода, непрерывно в пределах одного электрода.

При выполнении многослойных швов перед наложением каждого слоя требуется тщательная зачистка от шлака и окислов. Получаемые сварные соединения обладают удовлетворительными механическими свойствами.

Ручная дуговая сварка угольными электродами производится только для неответственных конструкций из алюминия. Сварку производят постоянным током прямой полярности. Диаметр угольного электрода dэ = 10 … 20 мм. Конец угольного электрода затачивают на конус под углом 60°. Металл толщиной до 2,5 мм сваривают без разделки кромок, а свыше – с разделкой (угол разделки 70 … 90°). Используют присадочный пруток диаметром 2 … 5 мм. Предварительно на присадочный пруток наносят слой флюса многократным окунанием в водный раствор флюса (смеси фторидно-хлоридных солей) или флюс наносят в виде пасты на свариваемые кромки.

Газовая сварка алюминия ведется с использованием ацетилена и реже с использованием пропан-бутановой смеси и метана. Сварка ведется нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/ч ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых заготовок. Диаметр присадочного прутка 1,5 … 5,5 мм в зависимости от толщины свариваемых заготовок.

Диаметр присадочного прутка 1,5 … 5,5 мм в зависимости от толщины свариваемых заготовок.

Наиболее распространенный флюс АФ-4А наносится на присадочный пруток или свариваемые кромки. При толщине заготовок до 4 мм разделку кромок не выполняют, а свыше 4 мм – рекомендуется выполнять. При толщине листов более 8 мм производят общий или местный подогрев. Сварку выполняют “левым” способом. После сварки швы промывают для удаления флюсов теплой или подкисленной (2 %-ный раствор хромовой кислоты) водой.

Электронно-лучевая сварка (ЭЛС) является эффективным способом соединения заготовок из алюминиевых сплавов. По сравнению с другими способами этот способ позволяет производить сварку при высокой плотности теплового потока, минимальных тепловложениях, высоких скоростях и получать минимальное разупрочнение металла в зоне термического влияния, плотные качественные швы, минимальные деформации конструкций.

Разрушение окисной пленки при электронно-лучевой сварке идет за счет воздействия на пленку паров металла и за счет разложения окиси алюминия в вакууме с образованием газообразной субокиси алюминия А1О. Вакуум способствует удалению водорода из шва.

Вакуум способствует удалению водорода из шва.

Магний и его сплавы

Сварку магниевых сплавов в основном осуществляют вольфрамовым лантанированным или иттрированным электродом в аргоне (иногда в гелии) на переменном токе. Инертный газ аргон обеспечивает хорошую защиту сварочной ванны от окружающей атмосферы, а переменный ток способствует разрушению окисной пленки в периоды обратной полярности вследствие катодного распыления. Для предотвращения попадания в металл окисной пленки с корня шва сварку ведут с полным проплавлением кромок на подкладках из металлов с малой теплопроводностью (аустенитные стали). С этой позиции менее технологичны нахлесточные, тавровые и угловые соединения. Наилучшие защита зоны сварки и эффект катодного распыления обеспечиваются при малой длине дуги (1 … 1,5 мм). Ориентировочные режимы сварки вольфрамовым электродом приведены в табл. 5.

Для сварки металлов толщиной более 5 мм может быть использована сварка плавящимся электродом со струйным переносом электродного металла на повышенных токах. Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. Сварка магниевых сплавов плавящимся электродом осуществляется за один проход при толщинах до 5 мм без разделки кромок, толщинах 10 … 20 мм -с V-образной разделкой с углом раскрытия 50 … 60° и притуплением 2 … 6 мм, при толщинах больше 20 мм – Х-образной разделкой.

Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. Сварка магниевых сплавов плавящимся электродом осуществляется за один проход при толщинах до 5 мм без разделки кромок, толщинах 10 … 20 мм -с V-образной разделкой с углом раскрытия 50 … 60° и притуплением 2 … 6 мм, при толщинах больше 20 мм – Х-образной разделкой.

Табл. 5 Ориентировочные режимы аргонодуговой сварки вольфрамовым электродом магниевых сплавов

Медь и ее сплавы

Для сварки меди и ее сплавов могут быть применены все основные способы сварки плавлением. Наибольшее применение нашли дуговая сварка в защитных газах, Ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электронно-лучевая сварка.

Сварка в защитных газах позволяет получить сварные соединения с наиболее высокими механическими и коррозионными свойствами благодаря минимальному содержанию примесей. В качестве защитных газов используют азот особой чистоты, аргон высшего сорта, гелий высшей категории качества, а также их смеси (например, (70 …. 80) % Аr + (20 … 30) % N2 для экономии аргона и увеличения глубины проплавления). При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но ниже устойчивость горения дуги.

Табл. 6 Выбор диаметра вольфрамового электрода и присадки

При сварке в защитных газах в качестве неплавящегося электрода используют лантанированные или иттрированные вольфрамовые электроды диаметром до 6 мм. В качестве присадочного материала используют проволоку из меди и ее сплавов, по составу близкую к основному металлу, но с повышенным содержанием раскислителей (МРЗТЦрБ 0,1-0,1-0,1-0,1; БрХНТ; БрКМц 3-1; БрХ 0,7). При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 6).

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. При сварке в среде азота или в смеси азота с гелием сварочный ток уменьшают, а напряжение повышают (табл. 7). При толщинах более 4 … 5 мм рекомендуется подогрев до 300 … 600 °С.

Табл. 7 Рекомендуемые режимы сварки меди вольфрамовым электродом (стыковые соединения на медной водоохлаждаемой подкладке или флюсовой подушке)

При сварке плавящимся электродом используют постоянный ток обратной полярности. Широкое распространение для меди при толщинах более 4 мм получила многослойная полуавтоматическая сварка проволокой малого диаметра (1 … 2 мм). Режимы сварки: сварочный ток 150 … 200 А для проволоки диаметром 1 мм и 300 … 450 А для проволоки диаметром 2 мм, напряжение дуги 22 … 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 … 300 °С.

Для латуней, бронз и медно-никелевых сплавов предпочтительнее сварка неплавящимся электродом, так как в этом случае меньше испарение цинка, олова и других элементов. Предварительный подогрев для медных сплавов требуется при толщинах более 12 мм.

Ручная дуговая сварка меди и ее сплавов покрытыми электродами выполняется на постоянном токе обратной полярности (табл. 8). Медные листы толщиной до 4 мм сваривают без разделки кромок, до 10 мм с односторонней разделкой при угле скоса 60 … 70° и притуплении 1,5 … 3 мм, более 10 мм – с Х-образной разделкой кромок. Для сварки меди используют электроды с покрытием “Комсомолец-100”, АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ, АНЦ-3.

Сварку ведут короткой дугой с возвратно-поступательным движением электродов без поперечных колебаний. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание, снижает механические свойства сварного соединения. Предварительный подогрев делают при толщине 5 … 8 мм до 200 … 300 °С, а при толщине 24 мм – до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

Табл. 8 Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

Рис. 2 Схема механизированной сварки меди угольным электродом под флюсом

Механизированную дуговую сварку под флюсом осуществляют угольным (графитовым) электродом (рис. 2) и плавящимся электродом. Сварка угольным электродом выполняется на постоянном токе прямой полярности с использованием стандартных флюсов АН-348А, ОСЦ-45, АН-20. При сварке угольным электродом кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 … 21 В, скорость сварки 6 … 25 м/ч.

Механизированная сварка плавящимся электродом под плавлеными флюсами (АН-200, АН-348А, ОСЦ-45, АН-M1) выполняется на постоянном токе обратной полярности, а под керамическим флюсом ЖМ-1 и на переменном токе. Основным преимуществом этого способа сварки является возможность получения высоких механических свойств сварного соединения без предварительного подогрева. При сварке меди используют сварочную проволоку диаметром 1,4 … 5 мм из меди МБ, M1, бронзы БрКМц 3-1, БрОЦ 4-3 и т.д. За один проход можно сваривать без разделки кромок толщины до 15 … 20 мм, а при использовании сдвоенного (расщепленного) электрода – до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2 … 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5 … 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 9.

При сварке латуней применяют флюсы АН-20, ФЦ-10, МАТИ-53 и бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки. Сварка ведется на низких значениях сварочного тока и напряжения для снижения интенсивности испарения цинка. Бронзы под флюсом свариваются хорошо.

Табл. 9 Ориентировочные режимы автоматической сварки меди под флюсом (стыковое соединение, диаметр электродной проволоки 5 мм)

Газовая сварка меди используется в ремонтных работах. Рекомендуют использовать ацетиленокислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней – окислительное (с целью уменьшения выгорания цинка). Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные сварочные кромки по 10 … 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие Аl2О3. При сварке меди используют присадочную проволоку из меди марок M1 и М2, а при сварке медных сплавов – сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300 … 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

При электрошлаковой сварке меди применяют легкоплавкие флюсы системы NaF-LiF-CaF2 (AHM-10). Режим электрошлаковой сварки: сварочный ток Iсв = 1800 … 1000 А, напряжение U = 40 … 50 В, скорость подачи пластинчатого электрода 12 … 15 м/ч. Механические свойства шва мало отличаются от свойств основного металла.

Электронно-лучевая сварка меди эффективна при изготовлении электровакуумных приборов. Она обеспечивает сохранение высокой чистоты меди от примесей и получение мелкозернистой структуры.

При соединении элементов из меди и ее сплавов больших толщин хорошие результаты дает плазменная сварка. Возможно производить сварку элементов толщиной до 60 мм за один проход. Применяют плазмотроны прямого действия. Для обеспечения хорошей защиты от атмосферного воздуха плазменную сварку иногда выполняют по слою флюса, а для создания мелкозернистой структуры используют порошковую проволоку. Для сварки малых толщин до 0,5 мм эффективно используют микроплазменную сварку.

Никель и его сплавы

Основным способом сварки никеля и его сплавов является дуговая сварка в среде защитных газов. Используются также способы сварки плавлением: ручная дуговая покрытыми электродами, автоматическая дуговая под слоем флюса, угольным электродом, газовая, электрошлаковая, электронно-лучевая, лазерная.

Сварка в среде защитных газов никеля и его сплавов обеспечивает высокое качество сварных соединений, отвечающих эксплуатационным требованиям. Дуговую сварку вольфрамовым электродом выполняют на прямой полярности с применением аргона первого сорта и без присадочного или с присадочным (чаще всего проволока НМц 2,5) металлом. Сварку рекомендуют проводить на медной подкладке или с защитой корня шва аргоном, с соплами горелок, как при сварке титана. Сварку никеля осуществляют при минимально возможной длине дуги, повышенных силе тока и скорости сварки.

При ручной сварке применяют “левый” способ. Наклон горелки к оси шва должен быть 45 … 60° вылет вольфрамового электрода 12 … 15 мм. Присадочный металл подают под углом 20 … 30° к оси шва. При многопроходной сварке последующие швы необходимо накладывать после полного охлаждения, зачистки и обезжиривания предыдущих слоев. Швы, обращенные к агрессивной среде, выполняются в последнюю очередь. Начинать и заканчивать сварные швы необходимо на технологических планках. Для предотвращения образования трещин в кратере заканчивают сварку с уменьшением сварочного тока. Режимы сварки никеля приведены в табл. 10.

Табл. 10 Ориентировочные режимы ручной аргонодуговой сварки вольфрамовым электродом в среде аргона стыковых соединений никеля

Ручную дуговую сварку покрытыми электродами для листов толщиной более 1,5 мм осуществляют на постоянном токе обратной полярности. Для сварки никеля используют электроды “Прогресс-50” со стержнем из проволоки НШ и ОЗЛ-22 со стержнем НМцАТК 1-1,5-2,5-0,15. Толщины до 4 мм сваривают без разделки, а больше 4 мм с разделкой кромок (табл. 11). Рекомендуется по возможности вести сварку за 1 проход, а длинные швы выполнять отдельными участками.

Для предупреждения перегрева электрода и получения меньших остаточных напряжений при сварке используют ток, пониженный по сравнению с током при сварке сталей и пониженную скорость сварки (табл. 12).

Сварку рекомендуют вести в нижнем положении короткой дугой для уменьшения угара стабилизирующих и раскисляющих элементов, содержащихся в электродной проволоке. Продольные колебания конца электрода способствуют газоудалению и получению более плотных швов.

Технология сварки алюминия

Технология сварки алюминияЗагрузка. Пожалуйста, подождите…

Для сварки алюминия необходим переменный ток, поэтому для него используется специальный сварочный аппарат. В остальных случаях подходит постоянный ток, но уже давно существуют универсальные аппараты, на которых переключается подача тока. Реальной разницы между аппаратами нет. Это индивидуальное дело каждого мастера. При сварке используется припой, причем для каждого материала необходим свой. На видео рассмотрена технология сварки алюминия .

На видео представлен алюминиевый припой. Он наиболее тонкий. Мы видим автомобильный поддон с пробоиной. Деталь выполнена из алюминия. Перед началом работы обрабатываемую поверхность необходимо зашкурить. Затем, берем щипцами тряпочку, смоченную в ацетоне, и наносим на защищенную поверхность. Чтобы деталь не съезжала, закрепляем ее на двух точка. Наносим присадочный материал. Важно при сварке алюминия учитывать тот факт, что он обладает высокой теплопроводностью, поэтому увеличивать скорость сварки не рекомендуется – при этом уменьшится глубина провара. После завершения сварки материал остынет примерно через 10-15 минут.

Визуально заметить результат плохой сварки алюминия невозможно. Поэтому лучше проверять работу при помощи керосина. Если после сварки обработанная поверхность не пропускает керосин – работа выполнена качественно. Если вы будете соблюдать технологию сварки алюминия – проблем быть не должно.

Посмотрите, что происходит, если не зашкурить и не обработать поверхность деталей ацетоном. Присадочная проволока не ложится правильно. После окончания работы в центре остается трещина.

Кроме статьи “Технология сварки алюминия” смотрите также:

| 2021-11-30 01:15:11 Просмотров: 2280, Комментариев: 0 |

| Какой сваркой вы чаще пользуетесь? |

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает …

Подробнее…

Неисправности сварочных инверторов чаще всего вызваны либо неграмотной, либо небрежной эксплуатацией, поскольку это достаточно надежные аппараты …

Подробнее…

Заболевание, вызванное действием вредных условий труда, классифицируется как профессиональное заболевание. Профессиональное отравление также относятся к профессиональным …

Подробнее…

Сварочный инвертор «Ресанта-250» является наиболее мощным среди представленных в линейке аналогичных аппаратов производителя. Однако, компактность и …

Подробнее…

Практически у каждого мастерового хозяина имеется сварочный аппарат. Однако его возможности весьма ограничены. Сварка простых стальных …

Подробнее…

Сварка алюминия.Алюминий сварка аргоном.Сварка алюминия Томск.Алюминий сварка в аргоне. Аргонная сварка.

Сварка алюминия Томск.Сварка аргоном аллюминия Томск.

Алюминий.Аргонодуговая сварка.

Алюминий – мировые запасы Земли составляют 8,8%. Одноморфный металл с плотноупакованной гранецентрированной кубической решеткой и ограниченной растворимостью в нем всех известных элементов, например растворимость водорода в алюминии составляет всего 0,039 см3/100г.

Технически чистый алюминий имеет низкие прочностные (49-68МПа) и высокие пластические свойства ( 28%), поэтому в качестве конструкционного материала применяется в значительно меньших объемах, чем его сплавы различного легирования.

Алюминевые сплавы разделяют на деформируемые и литейные. Деформируемые алюминевые сплавы содержат легирующие элементы в количествах до предела их растворимости в растворе альфа-алюминия. Алюминиево-магниевые сплавы характеризуются зернами альфа-алюминия, по границам которых можно веделить бета-фазы – Al3Mg2 (до 3%).

Для сварных конструкций главным образом применяются деформируемые алюминиевые сплавы (ГОСТ 4784-97), которые можно подразделить на термически неупрочняемые (низкой и средней прочности) и термически упрочняемые (средней и высокой прочности) (табл. 1 ГОСТ 4784-97 ) . К термически неупрочняемым можно отнести технический алюминий, сплавы системы Алюминий-марганец, алюминиево-магниевые сплавы системы Алюминий-Магний. К термически упрочняемым сплавам, имеющим предел прочности от 350 до 570 МПа (табл. I ГОСТ 4784-97), относятся сплавы систем Алюминий-Цинк-Магний, Алюминий-Медь-Марганец, Алюминий-Цинк-Магний-Медь, Алюминий-Магний-Литий и др.

Хоть затраты на углеродистые и низколегированные конструкционные стали ниже, но в эксплуатации алюминиевые сплавы более предпочтительны:

– малая плотность термически упрочняемых алюминиевых сплавов имеет более высокую удельную прочность к обычным металлам, что позволяет уменьшить объёмы металла;

– высокая коррозионная стойкость в агрессивных жидких и газовых средах;

– высокая теплопроводность;

– немагнитность;

– низкие температуры перехода в хрупкое состояние;

– высокая электропроводность;

– более высокая технологичность производства при прессовке, штамповке и прокатке.

Технология сварки алюминия и алюминиевых сплавов.

При аллюминиевых сплпвов необходимо применение сложных технологических операций, как подготовки алюминиевых конструкций и изделий к сварке, так и самого процесса сваривания деталей.

Основополагающим фактором осложнения процесса сваривания алюминиевых конструкций является образование тугоплавкой окисной пленки Al2O3. Данная пленка характеризуется температурой плавления превышающей температуру плавления большинства сплавов алюминия. Пленка в силу высоких адсорбционных свойств преобразуется в комплексные соединения типа Al2O3*h3O и Al2O3*3h3O. Данные соединения за счет образования пор в шве снижают технологическую прочность сварного соединения.

Таким образом основополагающими факторами прочности шва являются: защита расплавленного сплава, разрушение окисных пленок, вытеснение кислорода из реакции сварки.

Весьма распространённым способом разрушения пленок является использование активных флюсов (хлоросодержащих или фторосодержащих щелочных металлов) при сварке-автомат по слою флюса. Но наиболее качественным и востребованным способом сварки является аргонная сварка в среде инертных газов.

Кроме горячих трещин алюминевые сплавы подвержены низко текущему процессу разрушения (холодные трещины). При сварочных напряжениях возможны коррозинные расстрескивания. В связи с чем, выбор состава присадочной проволоки является одним из краеугольных камней шва. Весьма предпочтительным является использование проволоки в составе которой есть титан или цирконий.

Аргоновая сварка алюминия – это достаточно непростая операция, которая требует для своего проведения знаний, навыков и умений. Благодаря своим уникальным свойствам (высокая электро- и теплопроводность, хорошие механические характеристики, малая масса), алюминий – очень востребованный металл. Однако, сварка алюминия – непростой процесс, требующий сноровки и специальных знаний.

Для сварки алюминия и сплавов на его основе необходимо специальное оборудование. Мы предлагаем услуги по свариванию этого непокорного металла по доступной цене. Мы владеем искусством сваривания алюминия в совершенстве!

Сварка алюминиевых сплавов.

Аргоновая сварка алюминия — задача не простая и осложненная многими факторами, но специалистам нашей компании справляются с любыми видами сварочных работ. Детали и конструкции которым необходим ремонт вы можете доставить к нам. Наши сварщики восстановят их применяя высокотехнологичное оборудование, цена на услуги вас приятно удивит.

Особенности и нюансы сварки алюминиевых сплавов.

Алюминиевые сплавы характеризуются малой плотностью, высокой удельной и коррозийной прочностью. Элементы входящие в их состав имеют низкую способность к растворению при повышении температуры. Сварочные работы осложнены появлением плотной окисной пленки, которая адсорбирует газы и делает сварной шов недостаточно прочным. Нагреваясь, металл образует трещины, падают его защитные свойства.

Сварка аргоном — оптимальное решение для работы с алюминиевыми сплавами. Специалист подбирает нужный режим, варьирует скорость. При сварке применяется переменный ток разрушающий оксидную пленку.

Преимущества аргоновой сварки.

Аргон защищает место сварки от других газов вытесняя окружающую среду из сварочной ванны. Таким образом исключается проникновение воздуха в сварной шов, исключается его возможная хрупкость.

Сварка алюминия аргоном гарантирует:

– стойчивость сварочной дуги;

– минимальное количество токсичных газов;

– алюминиевый сплав не разбрызгивается, поверхность деталей и конструкций остается чистой;

– сварки деталей любой толщины;

– ровный сварочный шов;возможность контроля глубины расплавления металла.

Нюансы сварки алюминиевых труб аргономХимические, а равно и физические свойства алюминия максимально усложняют сварочные работы. К ряду проблем, в работе с алюминием можно отнести:

– образующаяся на поверхности металла оксидная пленка с высокой температурой плавления

– оксид алюминия и входящий в состав металла водород затрудняют получение качественного сварного шва

– высокая теплопроводность

– потеря металлом при нагревании прочностных качест

– высокий коэффициент линейного расширения.

С данными проблемами при сварке алюминиевых труб очень эффективно справляется аргоновая сварка.

Преимущества сварки алюминиевых труб аргоном.

Такой способ ремонта алюминиевых труб, как сварка аргоном, принято рассматривать в контексте высокой эффективности и производительности. К явным преимуществам технологии можно отнести:

– надежная изоляция инертным газом сварочного шва от окружающей среды, что непосредственно влияет на прочность соединения

– низкий нагрев алюминия, снижающий риски деформации

– возможность получения прочного соединения у разнородных металлов

– дуга обуславливает высокую скорость и надлежащее качество сварки

– нет необходимости в использовании специальных электродов или флюсов

Сварка алюминиевых лодок.

Если порваны баллоны, перегородки и прочие элементы алюминиевых лодок, то рекомендуется посетить нашу мастерскую. Мастера эффективно сварят аргоном любую поверхность. Новейшая техника, богатый опыт варки, высокий уровень качества – лишь некоторые достоинства сотрудничества с мастерской профессионалов.

Необходимость.

Услуга сваривания аргоном алюминия весьма актуальна для собственников и арендаторов лодок. Метод выгоден тем, что можно осуществлять сваривание тонкого металла при условии доступа к нему только с одной стороны. Следует отметить, что процедура малозатратна по деньгам и времени.

Преимущества.

Аргоновая сварка алюминиевых лодок от специалистов салона позволяет эффективно обрабатывать места разрыва и прохудившиеся поверхности. Так, можно залатать алюминий одним швом, обеспечив тем самым максимальную прочность и надёжность. Более того, обработанную поверхность не нужно зачищать, избавляясь от шлака. Ремонт от специалистов мастерской отличается следующими достоинствами:

– приемлемая цена;

– высокий уровень качества;

– гарантия на работу;

– индивидуальный подход.

Нюансы.

Сварка аргоном требует особой подготовки, выбора соответствующей присадочной проволоки и недопущения колебания инструмента во время работы. Специалисты постоянно занимаются повышением квалификации, совершенствуют мастерство. Это означает, что клиент может избавиться от переживаний насчёт некачественной, неровной или ненадёжной сварки алюминиевой лодки.

Все действия будут проведены в срок, на выгодных условиях и с максимальным качеством. Применяемое оборудование проходит необходимые проверки для достижения максимального результата в процессе сваривания. Таким образом, можно будет скорее отправиться в путь на починенном плавсредстве.

.

Как сваривать алюминий? Подробное руководство по процессу сварки

Алюминий – это химический элемент, который составляет около 8% земной коры, что делает его самым распространенным металлом и третьим по распространенности элементом после кислорода и кремния. Алюминий хорошо известен своей низкой плотностью (около 2,7 г / см 3 ) и превосходной коррозионной стойкостью благодаря явлению пассивации.

Поскольку чистый алюминий относительно мягкий, в него добавляются небольшие количества легирующих элементов для получения ряда механических свойств.Сплавы сгруппированы по основным легирующим элементам. Конкретные коммерческие сплавы имеют четырехзначное обозначение в соответствии с международными спецификациями для деформируемых сплавов или буквенно-цифровой системой ISO. В таблице 1 представлены дополнительные сведения о составе этих классификаций.

Первая цифра серии указывает на основной легирующий элемент, добавленный к алюминиевому сплаву, и используется для описания серии, то есть серии 1000 или серии 5000 и т. Д. Вторая цифра представляет модификацию конкретного сплава внутри серии; я.е. x1xx представляет первую модификацию указанного сплава, а x2xx представляет вторую модификацию. Третья и четвертая цифры обозначают сплав в определенной серии. Таким образом, сплав 2024 входит в серию сплавов 2000 года, не имеет модификаций и указан тип сплава 24.

Однако есть исключение из этой системы нумерации, которое касается алюминия серии 1000; последние две цифры обозначают минимальное процентное содержание алюминия выше 99%. Например, 1050 означает 99.Минимальное содержание алюминия 50%.

Алюминиевые сплавы также будут иметь обозначение состояния, которое определяет дополнительные этапы обработки (если они реализованы). Обозначения состояний подробно описаны в таблице 2. Помимо основных обозначений состояний, приведенных в таблице 2, есть два дополнительных обозначения: «H» – деформационное упрочнение и «T» – термическая обработка. В таблицах 3 и 4 описаны эти обозначения «H» и «T» соответственно.

| Серия | Основной легирующий элемент | Предел прочности на разрыв (МПа) * 1 | термообрабатываемый | Приложения |

| 1 xxx | Не менее 99% алюминия (чистый) | 70–185 | х | Коррозионная стойкость трубопроводов, электропроводность |

| 2 xxx | Медь | 185–430 | ✔ | Универсальный, аэрокосмический, поковки |

| 3 xxx | Марганец | 110–280 | х | Кастрюли, теплообменники, коррозионная стойкость |

| 4 xxx | Кремний | 170–380 | X / ✔ | Присадочная проволока (сварочная) |

| 5 ххх | Магний | 125–350 | х | Судовые, автомобильные, сосуды под давлением, мосты, строения |

| 6 ххх | Магний и кремний | 125–400 | ✔ | Профили декоративные автомобильные универсальные |

| 7 xxx | Цинк | 220–750 | ✔ | Универсальный, аэрокосмический, броневой, спортивное снаряжение для соревнований |

* 1 Зависит от состава и последующих этапов обработки

| Обозначение закалки | Значение |

| Ф | В состоянии изготовления – применяется к продуктам процесса формования, в которых не применяется специальный контроль условий термического или деформационного упрочнения |

| О | Отожженный – Относится к продукту, который был нагрет до состояния самой низкой прочности для улучшения пластичности. |

| H | Упрочнение при деформации – Относится к изделиям, упрочненным в результате холодной обработки.За деформационным упрочнением может последовать дополнительная термическая обработка, которая приводит к некоторому снижению прочности. Две или более цифры всегда следуют за буквой H | .

| Вт | Термообработка на твердый раствор – нестабильное состояние, применимое только к сплавам, которые самопроизвольно стареют при комнатной температуре после термообработки на твердый раствор |

| т | Термическая обработка – для получения стабильного состояния, отличного от F, O или H. Применимо к продукту, прошедшему термообработку, иногда с дополнительной деформационной закалкой для получения стабильного состояния.Одна или несколько цифр всегда следуют за буквой “T” |

| Обозначение состояния H * 2 | Значение |

| h2x | Деформационная закалка |

| h3x | Деформационная закалка и частичный отжиг |

| h4x | Деформационная закалка и стабилизация |

| h5x | Закаленная и лакированная или окрашенная |

* 2 Вторая цифра «x» указывает на степень деформационного упрочнения: x2 – четверть жесткости, x4 – полутвердость, x6 – трех четвертей жесткости, x8 – полная жесткость, x9 – сверхвысокая твердость

| Обозначение состояния T * 3 | Значение |

|---|---|

| T1 | Естественное старение после охлаждения в процессе формовки при повышенной температуре |

| Т2 | Холодная обработка после охлаждения в процессе формовки при повышенной температуре с последующим естественным старением |

| T3 | Раствор термообработанный, холоднодеформированный и естественное старение |

| Т4 | Раствор термообработанный и выдержанный естественным путем |

| T5 | Искусственное старение после охлаждения в процессе формования при повышенной температуре |

| T6 | Раствор термообработанный и искусственно состаренный |

| T7 | Раствор термообработанный и стабилизированный (с усреднением) |

| T8 | Раствор термообработанный, холодный и искусственно состаренный |

| T9 | Раствор термообработанный, искусственно состаренный и холоднодеформированный |

| T10 | Холодная обработка после охлаждения в процессе формовки при повышенной температуре и затем искусственное старение |

* 3 К обозначению «Tx» могут быть добавлены дополнительные цифры, указывающие на снятие напряжения.TX51 или TXX51 – снятие напряжения за счет растяжения, а TX52 или TXX52 – снятие напряжения за счет сжатия

Алюминиевые сплавы повсеместно используются на транспорте, поскольку они обеспечивают конструкционные материалы с хорошим соотношением прочности к весу по разумной цене. В других областях применения используются коррозионная стойкость и проводимость (как термическая, так и электрическая) некоторых сплавов. Хотя обычно они имеют низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные сталям.Из-за множества преимуществ алюминиевых сплавов, предлагаемых промышленности, существует потребность в выявлении передовых методов их соединения.

Алюминиевые сплавы представляют ряд трудностей при сварке, в том числе:

- Высокая теплопроводность. Это приводит к чрезмерному рассеиванию тепла, что может затруднить сварку и / или привести к нежелательной деформации деталей из-за того, что требуется большее количество тепла.

- Растворимость в водороде. Водород хорошо растворяется в расплавленном алюминии, в результате чего сварочная ванна поглощает водород во время обработки.Когда расплавленный материал затвердевает, пузырьки водорода захватываются, создавая пористость.

- Оксидный слой. Алюминий имеет оксидный слой (оксид алюминия), который имеет гораздо более высокую температуру плавления (2060 ° C), чем исходный алюминиевый сплав (660 ° C). При сварке это может привести к включению оксидного слоя в область сварного шва, потенциально вызывая отсутствие дефектов плавления и снижая прочность сварного шва. Следовательно, детали должны быть очищены проволочной щеткой или химическим травлением перед сваркой, чтобы предотвратить включение оксидов.

Существует множество процессов, которые можно использовать для сварки алюминия и его сплавов, которые подробно описаны ниже:

Дуговая сварка

Дуговая сварка обычно используется для соединения алюминиевых сплавов. Большинство деформируемых марок серий 1ххх, 3ххх, 5ххх, 6ххх и средней прочности 7ххх (например, 7020) можно сваривать плавлением с использованием дуговой сварки. В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большинство сплавов серии 2xxx не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

- Можно ли сваривать алюминий с помощью MIG? Сварку MIG можно успешно использовать для соединения алюминиевых сплавов. Этот процесс лучше всего подходит для более тонких материалов, таких как алюминиевый лист, потому что количество необходимого тепла меньше по сравнению с более толстыми листами. Чистый аргон является предпочтительным защитным газом для этого процесса, и используемая сварочная проволока / пруток должны быть по составу максимально похожими на свариваемые детали

- Можно ли сваривать алюминий TIG? Сварку TIG можно также использовать для соединения алюминиевых сплавов.Благодаря высокой теплопроводности массивного алюминия, процесс TIG позволяет выделять достаточно тепла, чтобы поддерживать область сварного шва достаточно горячей для создания сварочной ванны. Сварку TIG можно использовать для соединения толстых и тонких секций. Подобно сварке MIG, чистый аргон является предпочтительным защитным газом, а используемая сварочная проволока / пруток должны быть по составу аналогичными свариваемым деталям.

Лазерная сварка

Подобно другим процессам на основе плавления, включая дуговую сварку, лазерные лучи можно использовать для сварки многих серий алюминиевых сплавов.Лазерная сварка обычно является более быстрым процессом сварки по сравнению с другими сварочными процессами из-за высокой плотности мощности на поверхности материала. Лазерная сварка «каплевидный вырез» позволяет производить сварные швы с высоким соотношением сторон (узкая ширина шва: большая глубина шва), что приводит к узким зонам термического влияния. Сварка лазерным лучом может использоваться с материалами, чувствительными к трещинам, такими как алюминиевые сплавы серии 6000, в сочетании с подходящим присадочным материалом, таким как алюминиевые сплавы 4032 или 4047. Используемые защитные газы выбираются в зависимости от марки соединяемого алюминия.

Электронно-лучевая сварка