Угольные электроды омедненные,графитовые:размеры,как варить

Угольные электроды используются для прошивки отверстий в легированных и низколегированных стальных заготовках, для строжки и резки металла, а также для сваривания проводов из меди. Они активно используются в отраслях сталелитейной промышленности, при изготовлении металлических конструкций, а также в судостроении, машиностроении и прочих сферах. Эта разновидность относится к неметаллическим и неплавким электродам. Во время работы он практически не расходует свои ресурсы, так что не требует частой замены, поэтому, работать им весьма удобно. Это далеко не самый распространенный тип и используется он в большинстве случаев промышленности, а не в частной сфере.

Если сравнивать со стандартными способами резки, такими как пильное полотно, кислородная резка и прочее, такие электроды оказываются выгоднее. Ведь здесь:

- Получается простой способ использования, для чего требуется только сам электрод, электрический ток и сжатый воздух;

- Резка происходит сразу с удалением лишнего металла;

- Материал раскрывает широкий диапазон материалов, с которыми он может вести работу, куда входит чугун, нержавеющая сталь, легкие сплавы, медь и прочее.

Основной принцип работы основан на том, что от неплавкого электрода зажигается дуга, которая расплавляет окружающий металл. При резке воздушная струя сразу сдувает оставшиеся части, что позволяет сделать ровные края.

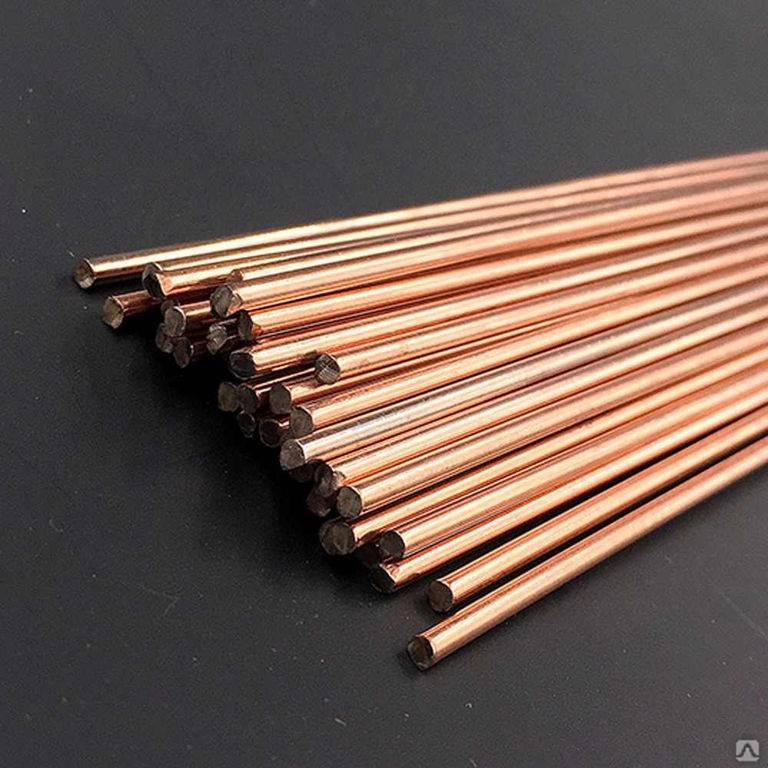

Сварка угольным электродом медных проводов осуществляется в том случае, если они омедненные. Их еще называют «карандаш». В некоторых случаях допускается, что вместо омедненных может использоваться простой угольный стержень.

Угольный электрод для сварки медных проводов

Электроды угольные сварочные представлены на рынке в нескольких различных вариантах:

- Омедненный круглый – используется в различных сферах и может иметь диаметр от 3,2 до 19 мм.

- Бесконечные омедненные – являются весьма экономными и значительно сокращают свой расход. Их работа практически безотходна. Чтобы ими было удобнее пользоваться, используется специальная машинка. Сечение у данных изделий является круглым, а диаметр начинается от 8 до 25 мм.

- Плоские омедненные – имеют квадратное или прямоугольное сечение.

Имеют сечение от 8 до 25 мм, хотя под заказ можно сделать электроды и больших размеров.

Имеют сечение от 8 до 25 мм, хотя под заказ можно сделать электроды и больших размеров. - Омедненные полукруглые – из всех разновидностей являются наиболее широко употребляемыми. С одной стороны у них плоское сечение, а с другой – круглое. Таким образом, он может решать любые проблемы с резкой металла. С его помощью можно сформировать канавку требуемой формы. Размеры сечения колеблются от 10 до 19 мм.

- Полые омедненные – используются для строжки и могут формировать канавки U-образной формы. На рынке встречаются достаточно редко и диапазон диаметров здесь составляет от 5 до 13 мм.

Размеры угольных электродов

Для каждой из разновидностей, будь то угольные электроды омедненные или другие, имеются свои номинальные размеры.

| Разновидность | Размеры, мм |

| Омедненный круглый | 3,2; 4; 5, 6,5; 8; 9; 9,5; 10; 13; 16; 19. |

| Бесконечные омедненный | 8; 10; 13; 16; 19; 25. |

| Плоские омедненные | 8-8-305, 10-5-305, 15-5-305, 20-5-355, 25-5-355, 20-6-355. |

| Омедненные полукруглые | 3-6.5-355, 10-5-355, 16-8-355, 19-9.5-355 |

| Полые омедненные | 5; 6,5; 8; 9; 13. |

Характеристики

Помимо размеров угольный электрод для сварки медных проводов имеет еще ряд важных характеристик, которые влияют на его выбор:

- Диапазон тока, с которым он может работать. Ведь от этого зависит, может ли он подойти под то или иное оборудование, или нет. Также здесь имеет значение, с чем придется сталкиваться изделию, так как для крупных операций может потребоваться большая сила тока, которую сам электрод может не выдержать.

- Размер и форма формируемой канавки. Данный параметр зависит от профиля конца, а также физических размеров самого изделия. Здесь все подбирается под определенный ряд операций, но круглые разновидности являются самыми популярными и востребованными.

- Удаление металла – что очень удобно, когда идет продолжительная работа и по краям остаются нежелательные куски.

При сварке этот параметр не так важен.

При сварке этот параметр не так важен. - Толщина среза зависит от мощности тока, которую способно выдержать изделие и от его физических параметров.

Выбор угольного электрода

Угольные электроды ВДК подбираются согласно тому, для каких функций они предназначаются. Несмотря на то, что такая разновидность, как омедненные полукруглые, является востребованной и во многом универсальной, имеется ряд узкопрофильных направлений, к которым нужен особый подход. Для сварки меди желательно использовать электроды с острым концом небольшого диаметра. Провода редко когда бывают толстыми, а слишком широкий стержень приведет к тому, что на нем будет оставаться слишком большое количество расплавленного металла.

Воздушно дуговая строжка угольным электродом требует наличие возможности удаления лишнего металла с разу во время рабочего процесса, так что тут также требуется своя разновидность. Крупные изделия применяются очень редко и преимущественно при крупном производстве.

Выбор диаметра угольного электрода

Рекомендации по сварке медных проводов

Если с резкой все достаточно понятно, то как варить угольным электродом может оказаться неясным.

- В первую очередь следует подготовить провода, предварительно сняв с них изоляцию и оболочку.

- После этого их требуется скрутить в месте сваривания.

- Затем скрутка срезается так, чтобы все провода в ней были на одном уровне, при этом длина скрутки должна быть не меньше, чем 5 см.

- На скрутку нужно отвести медный теплоотводящий зажим, после чего подключается «масса» сварочного аппарата.

- Угольный электрод заряжается в специальный держак.

- Его конец следует поднести к скрутке.

- При непосредственном контакте подключенного электрода с местом соединения меди, через некоторое время образуется шарик расплавленного металла.

- Когда это случится, то процесс сварки стоит прекратить.

Есть вероятность, что при длительном нагреве начнет плавиться изоляция проводов. Чтобы этого избежать, не стоит продолжать сваривание более 2 секунд после образования шарика. Когда провода остынут, их нужно заизолировать любым удобным способом.

Техника безопасности

Электроды угольно медные имеют достаточно специфическую сферу применения, поэтому, с ними нужно тщательно соблюдать технику безопасности.

- В первую очередь, нужно четко соблюдать параметры, которые требуются для работы. Превышение режимов может привести не только к порче заготовок, но и к травмам, не говоря уже о поломке оборудования.

- Требуется всегда дать время, чтобы электроды ВДК остыли после работы, так как при большой температуре они могут прожечь что-либо на рабочем месте, а при контакте с телом или одеждой человека нанесут им непоправимый вред.

- Когда идет работа с удалением лишнего металла, то следует подготовить все так, чтобы его сдувало в безопасное место, где нет людей и посторонних предметов.

- Необходимо использовать только исправное оборудование и целые электроды, так как любая поломка может стать причиной, которая создаст большие проблемы.

- Необходимо следить за состоянием рабочего места, как до начала процедур, так и после окончания работы.

Сварка медных проводов инверторным аппаратом с использованием угольных и графитовых электродов

Среди различных способов соединения медных носителей тока лучше всего зарекомендовал себя метод сварки. Соединенные сваркой жилы образуют равномерную массу с максимальной проводимостью. Это не допускает внутреннего разогрева, сохраняет пожарную безопасность и бесперебойную работу сетевых электроустановок.

Соединенные сваркой жилы образуют равномерную массу с максимальной проводимостью. Это не допускает внутреннего разогрева, сохраняет пожарную безопасность и бесперебойную работу сетевых электроустановок.

Содержание

- 1 Какое оборудование потребуется для сварки медных проводов

- 2 Применяемые электроды

- 3 Особенности использования угольных электродов

- 4 Сварочные электроды из графита

- 5 Инверторы

- 6 Рекомендованные режимы сварочного тока для разных проводников

- 7 Подготовительные работы

- 8 Алгоритм сварки проводов

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

Угольный электрод используется, когда графитовым элементом сварить не удается. Работать нужно очень внимательно, чтобы не допустить перегрева изоляции. Угольные электроды обычно используются в сварочных устройствах малой мощности.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

маркет

маркетСварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Примерная стоимость графитовых электродов на Яндекс.маркетГрафитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Выбор модели исходит из предполагаемых режимов использования прибора: от получасовой работы без перерыва до многочасового интенсива.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Примерная стоимость инверторов для сварки на Яндекс.маркетРекомендованные режимы сварочного тока для разных проводников

Величина сварочного тока зависит от размера сечения и количества жил в скрутке: чем толще скрученный жгут, тем большее значение силы тока нужно выставить на сварочном аппарате:

- 2 жилы, сечение каждой 1,5 мм² — 70 А;

- 3 жилы, сечение каждой 1,5 мм² — 80-90 А;

- 2-3 жилы, сечение каждой 2,5 мм² — 80-100 А;

- 3-4 жилы, сечение каждой 2,5 мм² — 100-120 А.

Указанные режимы сварочного тока являются ориентировочными. У разных производителей провода отличаются по химическому составу и заявленному сечению, сварочные приборы также отличаются своими характеристиками.

Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки.

У современных аппаратов инверторного типа:

- устойчивый сварочный разряд, обеспечивающий качественное выполнение сварочных работ;

- при сварке жидкий металл не разбрызгивается;

- дуга не ослепляет сварщика из-за невысокой точки плавления меди;

- инверторы нетяжелые, их габариты небольшие, что позволяет переносить их к месту монтажа на ремне.

Подготовительные работы

Перед началом работы с проводами нужно еще раз проверить отсутствие на них напряжения.

Для дальнейшей работы понадобятся нож или специальные разделочные приспособления, наждачная шкурка, растворитель, плоскогубцы или пассатижи, изоляционная лента или термоусадочная трубка.

Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой.

Для получения качественного соединения проводится подготовительная работа в такой последовательности:

- с жилы бережно снимают участок изоляционного покрытия не менее 7 см для жилы сечением 1,5 мм². Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

- оголенные участки провода зачищают наждачной шкуркой;

- поверхность проводников обезжиривают ацетоном или уайт-спиритом;

- аккуратно, чтобы не повредить провода, скручивают их в жгутик руками или плоскогубцами, стараясь обеспечить их плотное прилегание друг к другу;

- кусачками или монтажными ножницами отрезают кончик жгута для выравнивания жил.

Алгоритм сварки проводов

Для безопасной работы понадобятся рукавицы, защитные сварочные очки, спецодежда. Нужно еще раз проверить, что под местом сварки нет легковоспламеняющихся предметов. Убедившись в полной безопасности, можно начинать сварку:

- на скрутку возле изоляции ставят зажим-радиатор для отвода избыточного тепла от медного проводника и защиты изоляционного покрытия от оплавления;

- туда же крепится «масса» сварочного инвертора;

- к сварочному аппарату подключают питание от сети;

- держатель с электродом подносят к концу скрутки;

- дуга расплавляет медь, на конце жгута-скрутки образуется наплыв в виде капли;

- процесс сварки происходит 1-2 секунды.

После того как сварка остынет, скрутку помещают в термоусадочную трубку или обматывают изоляционной лентой.

Медные и алюминиевые провода своими руками

Положения ПУЭ рекомендуют сварочные провода как один из самых надежных способов их соединения. Преимущества использования этого метода намного перевешивают несколько недостатков, которые делают его популярным среди домашних мастеров и профессиональных электриков.

Содержание

- Плюсы и минусы сварки, ее разновидности

- Принцип действия дуговой сварки – схема устройства

- Нюансы процесса сварки проволокой

- Инверторная сварка проволок

- Кратко об основном

Плюсы и минусы сварки, ее разновидности

Преимущества сварки соединения проводов заключаются в отсутствии переходного сопротивления, которое всегда присутствует при скручивании или болтовом соединении. Особенно это актуально при прокладке проводки для мощных устройств.

Особенно это актуально при прокладке проводки для мощных устройств.

К недостаткам можно отнести необходимость покупки или самостоятельного изготовления сварочного аппарата, предназначенного для скрутки.

Сварочные работы требуют определенных навыков, поэтому электрику, который будет сваривать скрутки, необходимо освоить хотя бы азы этого ремесла.

При электромонтажных работах на производстве применяют различные виды сварки: стандартную, дуговую точечную, плазменную, торсионную, электронно-лучевую, ультразвуковую или различные их комбинации. Для бытовых нужд чаще всего электрики используют аппарат для точечной и дуговой сварки, который работает на угольных или графитовых электродах.

Данное решение позволяет получить качественные соединения при минимальных затратах на необходимые устройства и компоненты.

При изготовлении аппарата для сварки проволок больше всего внимания следует обратить на следующие характеристики аппарата:

- Сила тока, которую может выдать устройство.

В идеале это переменная величина.

В идеале это переменная величина. - Напряжение, обеспечиваемое устройством, достаточно для создания электрической дуги – обычно 12-32 Вольта.

- От какого тока работает сварщик – переменного или постоянного. Если у вас есть опыт такой работы, вы можете использовать переменную, но новичкам настоятельно рекомендуется начинать с константы.

Поскольку для сварки разных металлов требуются разные токи и напряжения, универсальные сварочные аппараты в обязательном порядке могут регулировать эти значения. Кроме того, при соединении разных материалов могут понадобиться специальные флюсы, которые защитят металл от окисления или проникновения в него газов из воздуха. В большинстве своем универсальные сварочные аппараты достаточно громоздки и тяжелы, но для небольших сварочных работ можно найти инверторные сварочные аппараты за относительно невысокую цену, которые идеально подходят для сварки проволокой.

При сварке медных проводов, которые используются в домашней электропроводке, нет необходимости использовать очень большой ток и напряжение, поэтому можно использовать малогабаритные сварочные аппараты, помещающиеся в стандартный инструментальный чемоданчик.

Принцип действия дуговой сварки – схема устройства

Так как для сварки требуется большой ток, то основой любого сварочного аппарата является понижающий трансформатор – падение напряжения всегда сопровождается приростом силы тока и наоборот.

Для преобразования переменного тока в постоянный используется стандартный диодный мост, а для сглаживания пульсаций используется конденсатор.

Ощутимым недостатком использования аппарата постоянного тока является то, что диоды и конденсатор используются довольно больших размеров и значительно увеличивают вес сварочного аппарата, который изначально сделан переносным.

Также специалисты рекомендуют ставить дополнительное сопротивление на вход или выход диодного моста, так как диоды “не любят” короткого замыкания в чистом виде.

Многие умельцы вручную собирают сварочный аппарат для сварки медных проводов, который вырабатывает дугу от переменного тока и успешно им пользуются. Поэтому нельзя однозначно сказать, что пользоваться устройством постоянного тока нельзя – необходимую модель каждый выбирает для себя по своим навыкам. Если сварочный аппарат переменного тока собирается вручную, то диодный мост и конденсатор просто выбрасываются из схемы.

Поэтому нельзя однозначно сказать, что пользоваться устройством постоянного тока нельзя – необходимую модель каждый выбирает для себя по своим навыкам. Если сварочный аппарат переменного тока собирается вручную, то диодный мост и конденсатор просто выбрасываются из схемы.

Необходимый навык, которым придется овладеть для работы со сварочным аппаратом переменного тока, – это узнать “на глазок”, как долго следует держать зажженную дугу электрического разряда, чтобы конец скрутки нагрелся и расплавился.

Наиболее распространенный способ создания отрицательного контакта, который используется для сварки, — это старые плоскогубцы, удерживающие провода.

Для фазы берется зажим, который может удерживать графитовый стержень. Конструкция хомута может быть самой разнообразной – от винтовых соединений до так называемых «крокодилов», как самодельных, так и заводских. Для соединения с самим сварочным аппаратом используются кабели сечением около 10 мм².

Несмотря на то, что аппарат, собранный в промышленных условиях, на порядок дороже самодельного, его цена не является заоблачной и позволяет приобрести такой сварочный аппарат даже при ограниченном бюджете. Преимущества его использования очевидны – это точно рассчитанная конструкция с регулятором тока, что позволяет работать с разными типами металлов и количеством свариваемых проволок.

Преимущества его использования очевидны – это точно рассчитанная конструкция с регулятором тока, что позволяет работать с разными типами металлов и количеством свариваемых проволок.

Нюансы процесса сварки проволоки

При наличии необходимых навыков сварка проводников не займет много времени, но для получения качественного соединения настоятельно рекомендуется сначала потренироваться на отдельных отрезках кабелей. Причем это необходимо сделать, если используется аппарат для сварки скруток, работающий на переменном токе – к мощности такого аппарата нужно привыкнуть. Весь процесс наглядно показан на следующем видео:

Пошагово все выглядит так:

- Зачистка проводов. Особенностью сварки является необходимость зачистки жил провода на длину 60-80 мм. Меньше нельзя, так как при сварке проволока довольно сильно нагревается и изоляция расплавится.

- Скрутка проводов.

Казалось бы, можно просто сложить провода и сварить — все равно на конце образуется капля, которая соединит все воедино. Проблемой такого способа соединения может быть хрупкость проводов – не факт, что она возникнет, но капля, образующаяся при сварке угольным электродом, почему-то приобретает губчатую структуру и склонна к разрушению. На проводимость это не влияет, но если провода не скручивать, то они могут порваться.

Казалось бы, можно просто сложить провода и сварить — все равно на конце образуется капля, которая соединит все воедино. Проблемой такого способа соединения может быть хрупкость проводов – не факт, что она возникнет, но капля, образующаяся при сварке угольным электродом, почему-то приобретает губчатую структуру и склонна к разрушению. На проводимость это не влияет, но если провода не скручивать, то они могут порваться.

- Обрезка скрутки. Распушенные концы жил необходимо срезать, чтобы получить ровный срез. Тогда дуга при сварке равномерно прогреет всю поверхность скрутки и капля получится ровной.

- Сварка. Скрутку захватывают пассатижами и к ее кончику подносят графитовый электрод до возникновения электрической дуги. Его нужно удерживать до тех пор, пока концы проводов не сплавятся, образуя плавную каплю. Следующая скрутка приваривается после остывания предыдущей.

Если дуга не возникает, то мощность трансформатора недостаточна или используются слишком длинные провода к держателям электродов (их сопротивление препятствует получению достаточного тока).

Оптимальный вариант длины проводов 2,5-3,5 метра, но в первом случае для удобства работы сварочный аппарат придется разместить на подставке.

- Изоляция скруток. Оптимальным вариантом по скорости здесь будет использование термоусадочных кембриков, но для их прогрева дополнительно понадобится строительный фен или хорошая зажигалка. Также нет помехи использовать обычную изоленту – разве что по времени это будет немного дольше.

- Проволока сварочная медная и алюминиевая. В целом он выполняется так же, как и обычный – отличие только в подготовке проводов. Медная жила остается прямой, а алюминиевая жила наматывается на нее. Затем на алюминий наносится флюс, который при нагреве снимает с этого металла оксидную пленку, и можно приступать к сварке.

Но если соблюдать требования ПУЭ, то в бытовых условиях вам вряд ли придется работать с алюминиевыми проводами, так как использование таких кабелей сечением менее 16 мм² для прокладки электропроводки запрещено.

Инверторная сварка проводов

Применение такого аппарата наиболее предпочтительно, так как сваривать медные и алюминиевые провода инвертором гораздо проще, чем самодельными сварочными аппаратами. Это устройство универсального плана, сила тока в котором регулируется в пределах до 160 Ампер. Помимо того, что он может сваривать пряди, он позволяет работать с металлом толщиной до 5 мм – для домашнего использования этой мощности обычно более чем достаточно.

Обычно такой аппарат является прерогативой профессионалов, постоянно сталкивающихся со сварочными работами, но в то же время его смело можно рекомендовать новичкам, которые только осваивают сварку круткой своими руками. Функция «горячего старта», защита от залипания электрода и возможность работы даже при перепадах напряжения позволят начинающему сварщику быстро освоить азы этого ремесла, а профессионалу всегда приятно работать с хорошим инструментом.

Если прибор позволяет регулировать напряжение и силу тока, то “на глаз” какие значения ставить можно определить по диаметру проводов и их количеству.

Коротко об основном

Сварка концов витых проводов значительно улучшает проводимость этих контактов, а значит и характеристики сети в целом.

Сварочные аппараты, позволяющие выполнять точечную сварку, имеются в продаже, а также конструктивно достаточно просты, чтобы изготовить их самостоятельно. А вот во втором случае чаще собирают более простые устройства, вырабатывающие переменный ток – такие устройства требуют определенных навыков эксплуатации.

На практике особой разницы в использовании того или иного устройства нет – если мастер достаточно опытен, то результат в любом случае будет хорошим.

Сварка тяжелых медных печатных плат – Andwin Circuits

Перейти к содержимому Сварка тяжелых медных печатных платСуществует много методов сварки меди, и существуют различия в методах сварки для разных изделий из меди. Обычно используемые методы включают:

Газ сварка

Ручная дуговая сварка сварка

Ручная дуговая сварка 44 3

Автоматическая сварка также может использоваться для больших конструкций. Теперь мы используем красную медь и латунь в качестве примеров, чтобы кратко объяснить различия между тремя вышеуказанными методами сварки, надеясь помочь вам углубить ваше понимание связанных с медью технологий.

Теперь мы используем красную медь и латунь в качестве примеров, чтобы кратко объяснить различия между тремя вышеуказанными методами сварки, надеясь помочь вам углубить ваше понимание связанных с медью технологий.

(1) Газовая сварка

Газовая сварка красной меди.

Наиболее часто используемое стыковое соединение для сварки красной меди (известной как промышленная чистая медь). Для газовой сварки можно использовать сварочную проволоку, одну из которых представляет собой сварочная проволока, содержащая раскисляющие элементы, например, проволока 201, 202; другой – обычная красная медная проволока и нарезанная полоса основного материала с использованием газового агента 301 в качестве флюса.

Газовая сварка латуни.

Из-за низкой температуры пламени газовой сварки испарение цинка в латуни во время сварки меньше, чем при электросварке, поэтому при сварке латуни газовая сварка является наиболее часто используемым методом.

При газовой сварке латуни используются сварочные проволоки: проволока 221, проволока 222, проволока 224 и т. д. Эти сварочные проволоки содержат такие элементы, как кремний, олово, железо и т. д., которые могут предотвратить и уменьшить испарение и горение цинка. в расплавленной ванне и помогают обеспечить сварной шов. Эффективность и предотвращение пор. При газовой сварке латуни обычно используются два типа флюса: твердый порошок и газовый флюс. Газовый поток состоит из метилбората и метанола; флюс, такой как газовый флюс 301.

д. Эти сварочные проволоки содержат такие элементы, как кремний, олово, железо и т. д., которые могут предотвратить и уменьшить испарение и горение цинка. в расплавленной ванне и помогают обеспечить сварной шов. Эффективность и предотвращение пор. При газовой сварке латуни обычно используются два типа флюса: твердый порошок и газовый флюс. Газовый поток состоит из метилбората и метанола; флюс, такой как газовый флюс 301.

(2) Углеродная дуговая сварка

Углеродная дуговая сварка красной меди При угольной дуговой сварке используются угольные и графитовые электроды. Сварочная проволока, используемая для угольно-дуговой сварки красной меди, такая же, как и для газовой сварки, и основной материал также может быть разрезан, а флюс для газовой сварки красной меди, такой как газовый флюс 301 и т. д., также может быть использовал.

Углеродная дуговая сварка латуни, сварочные проволоки, такие как проволока 221, проволока 222 и проволока 224, выбираются в соответствии с составом основного материала, или для сварки может использоваться самодельная латунная сварочная проволока. Для сварки в качестве флюса можно использовать газообразный агент 301 или тому подобное. Сварку следует выполнять короткой дугой, чтобы можно было уменьшить испарение и пригорание цинка.

Для сварки в качестве флюса можно использовать газообразный агент 301 или тому подобное. Сварку следует выполнять короткой дугой, чтобы можно было уменьшить испарение и пригорание цинка.

(3) Ручная дуговая сварка

При ручной дуговой сварке красной меди используется электрод из красной меди марки 107, а сварочный сердечник из красной меди (T2, T3). Источник питания должен быть реверсирован с постоянным током. При сварке следует использовать короткую дугу, а электрод не должен качаться вбок. Возвратно-поступательное линейное движение сварочного стержня может улучшить формирование сварного шва.

Для длинных сварных швов следует использовать метод постепенной разборки. Скорость сварки должна быть максимально возможной.

При многослойной сварке шлак между слоями должен быть полностью удален. Сварку следует проводить в хорошо проветриваемом помещении во избежание отравления медью. После сварки ударьте по сварному шву молотком с плоской головкой, чтобы снять напряжение и улучшить качество сварного шва.

При толщине сварного шва более 4 мм его необходимо предварительно подогреть перед сваркой. Температура предварительного нагрева обычно составляет около 400~500℃.

Ручная дуговая сварка латуни Кроме медных 227 и медных 237 для сварки латуни можно использовать и самодельные электроды. Принимается положительное соединение источника питания постоянного тока, а электрод подключается к отрицательному электроду. Перед сваркой поверхность сварного шва должна быть тщательно очищена. Угол разделки, как правило, не должен быть меньше 60~70°, поскольку для улучшения формирования сварного шва сварной шов должен быть предварительно нагрет до 150~250°С.

Тяжелые медные печатные платы C Возможности Производство тяжелых медных печатных плат может быть дорогим.

Таким образом, он более сложен по конструкции, но более эффективен при производстве тяжелых медных печатных плат.

Имеют сечение от 8 до 25 мм, хотя под заказ можно сделать электроды и больших размеров.

Имеют сечение от 8 до 25 мм, хотя под заказ можно сделать электроды и больших размеров. При сварке этот параметр не так важен.

При сварке этот параметр не так важен.

Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки.

Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки. Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой.

Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой. В идеале это переменная величина.

В идеале это переменная величина. Казалось бы, можно просто сложить провода и сварить — все равно на конце образуется капля, которая соединит все воедино. Проблемой такого способа соединения может быть хрупкость проводов – не факт, что она возникнет, но капля, образующаяся при сварке угольным электродом, почему-то приобретает губчатую структуру и склонна к разрушению. На проводимость это не влияет, но если провода не скручивать, то они могут порваться.

Казалось бы, можно просто сложить провода и сварить — все равно на конце образуется капля, которая соединит все воедино. Проблемой такого способа соединения может быть хрупкость проводов – не факт, что она возникнет, но капля, образующаяся при сварке угольным электродом, почему-то приобретает губчатую структуру и склонна к разрушению. На проводимость это не влияет, но если провода не скручивать, то они могут порваться.