Холодная сварка пластика, Клей «холодная сварка» для пластика

Холодная сварка пластика применяется и в быту, и на крупных производствах. Оперативный ремонт пластиковых корпусов, деталей, труб и так далее клеем «холодная сварка» стал доступен благодаря появлению технологичных современных материалов. Можно устранить протечку труб сантехники дома своими руками, прочно и незаметно соединить разбитый пластиковый корпус, приклеить мебельную ручку и многое другое. Но для полиэтиленовых изделий клеевую «холодную сварку» не применяют, существуют специальные конструкционные клеи для полиэтилена. Подробнее здесь: Клей для полиэтилена, Цианакрилатный клей

Клей «холодная сварка» для пластика

Разные клеи от разных фирм дают определенный набор качеств: соединительный шов имеет различную прочность и теплостойкость, по-разному взаимодействует с водой, застывает от нескольких часов до суток и более. Пример: широко известный клей ЭДП может быть различной марки и свойств: схватывание возможно от 5 мин до нескольких часов, термостойкость соединения до 100 град и более 200; склеивать можно или только сухие чистые основания или же мокрые и под слоем масла – все эти данные изготовитель подробно дает в технической инструкции.

Приобретая клей, ориентируются на условия работы изделия (стыка, шва и так далее), назначение, эстетическую ценность, сложность доступа к стыку, нужное время застывания и многие другие факторы. Разброс характеристик клеевых составов типа «холодная сварка» немалый, и появляются все более технологичные и современные материалы, металлополимерные и способные склеивать полиэтилены низкого и высокого давления. Но основные компоненты всех клеев – это эпоксидные и аминовые смолы плюс наполнители (минеральные, металлические), при этом своих секретных рецептов фирмы не выдают.

Также общие преимущества всех клеев холодной сварки – это ненужность нагревательного процесса и электроэнергии, возможность «подлатать» наполненные жидкостями трубы и емкости, даже находящиеся под небольшим давлением, под нагрузкой и вибрирующие. В дороге или в стесненных условиях домашнего санузла, для ремонта бытовой техники, пластиковых предметов быта и кухонной утвари, обуви и удочки, фиксации пластиковой изоляции электропроводки; в машине или во взрывоопасном помещении – воспользоваться клеем «холодная сварка» доступно любому ремонтнику.

Важно и то, что цены на «универсальный клей для пластмасс» обычно незначительны. Имеется в продаже клей однокомпонентный и двухкомпонентный в виде брусков (цилиндров с сердечником) или в двух герметичных упаковках.

Процессы склейки очень просты: зачистить и обезжирить стык, нанести клей, зафиксировать. Клеить можно любые виды пластика и пластмасс (но не ПЭ и ПНД, с которыми дело обстоит сложнее). Очень важно изучить инструкцию клея. Несколько простых советов:

- Иногда полезно слегка нагреть стыкуемую поверхность феном.

- Если детали работают с вибрацией, то клей вряд ли спасет. Хотя имеются и специализированные составы, возможные для стыковки и работы стыка в условиях сильной вибрации.

- Даже если в инструкции сказано, что клей работает на мокрой поверхности, при возможности лучше просушить основание – прочность будет выше.

- Все холодные сварки пластиковых труб в труднодоступных местах следует контролировать и понимать, что давление теплоносителя или холодной воды в трубе рано или поздно приведет к протечкам, и гарантию беспроблемной работы дает только замена на качественную деталь или профессиональная сварка-ремонт.

Все ремонты труб клеем – только временная мера. И не следует путать монтажные клеевые соединения труб с клеем «холодная сварка».

Все ремонты труб клеем – только временная мера. И не следует путать монтажные клеевые соединения труб с клеем «холодная сварка».

Холодная сварка для пластиковых труб

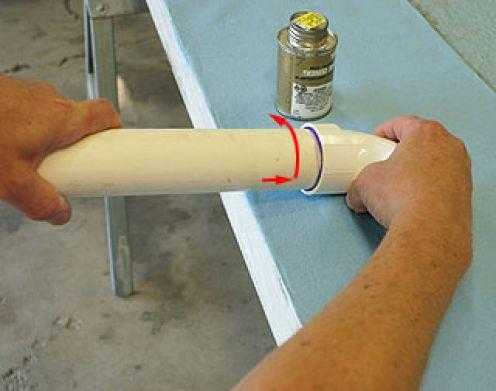

По качеству клеевого соединения жидкий клей для диффузионной холодной сварки ПВХ-труб не только не уступает, но и дает намного лучшие характеристики прочности и герметичности. Путаница определений – и монтажные и ремонтные крепления называют холодной сваркой – не должна вводить в заблуждение: клей для сварки полимерных труб как правило намного более жидкий и летучий и наносится кистью, а ремонтная холодная сварка пластиков, металла, керамики и так далее выполняется пластичным и довольно густым клеем, чаще напоминающим пластилин или густую шпаклевку.

В отличие от ремонтной холодной сварки, клеевые соединения пластиковых труб применяют и при новом монтаже, и при ремонте. Кроме химического клеевого соединения возможны и сварка сплавлением; механические резьбовые и фитинговые соединения; физико-химические методы и комбинированные. Клеевая холодная сварка в чистом виде имеет как плюсы, так и минусы. Основные преимущества сборки ПВХ-труб с применением клеевой холодной сварки:

Клеевая холодная сварка в чистом виде имеет как плюсы, так и минусы. Основные преимущества сборки ПВХ-труб с применением клеевой холодной сварки:

- Оперативная, нетрудоемкая, быстрая сборка;

- Не расходуется электроэнергия, цена монтажа и материалоемкость низкая;

- По сравнению количества протечек при механических и стыковых сварочных соединениях труб сборка на клеевой холодной сварке нисколько не уступает, а при качественной склейке и применении хорошего клея дает лучшие результаты.

Составы для соединений ПВХ-труб и фитингов (ПВХ и ХПВХ – из хлорированного поливинилхлорида) обеспечивают диффузионную холодную сварку. Клей «растворяет» полимерное основание примерно на 30% толщины, и после полимеризации стык получается монолитным и герметичным, и при этом гладким и внутри трубы и снаружи.

На процесс холодной диффузии значительно влияют условия работы, особенно температура и влажность среды. Монтажный клей для полимеров отличается от густых пластичных составов холодной сварки – состав более текучий, однородный и должен быть абсолютно чистым, без присадок.

Подробнее о различиях характеристик клеевых швов со сварными и механическими (на резьбе и фитингах):

- Все механические соединения требуют расходников, иногда сложно подобрать фитинги. Энергетических затрат нет, но время на сборку нужно много, что ведет к удорожанию монтажа.

- Традиционная сварка пластиковых труб специальным аппаратом дает прочные стыки, но ценой немалых энергозатрат. Клеевые стыки делаются так же быстро, по прочности не уступают сварным, но даже при использовании дорогого клея дают экономический плюс.

Клеевая сварка ПВХ-труб возможна в стесненных условиях, при затрудненном доступе к ремонтируемому стыку. Плюс для ремонта труб: клеевая сварка не дает сужения просвета трубы, что особенно важно для участков малого диаметра; внутренний проход остается гладким и не становится фактором риска оседания и скопления твердых частиц и засоров.

Строительные материалы|02 июля 2020 в 08:56| Холодная сварка пластика, Клей холодная сварка для пластика, Холодная сварка для пластиковых труб

как выполняется, оборудование и материалы

Знали ли вы, что элементы из полимера можно соединить не только если их нагреть. Как тогда соединить трубы из полипропилена без пайки?

Но спаивать полипропиленовые трубы, чтобы соединить нужно не всегда, есть и другие методы. Особенность такого материала в том, что к нему можно применить и другие виды соединения, кроме пайки.

Для того чтобы соединить такой материал без спаивания вам не придётся покупать дорогое оборудование и не дешевые расходные металлы. Именно это делает такой вид соединения таким известным и широко используемым.

Но кроме того, что такой метод недорогой он ещё подойдет для тех, кто не профессионален в работе со сваркой. Ещё очень удобно, что вы просто можете взять труби и соединить без дополнительных инструментов.

И все же как можно соединить трубы из пластика не паяя их? Сейчас для работы с видами полимеров как полиэтилен и пропилен, без использования дополнительных материалов и приспособлений, придумано два метода соединений.

Первое сваривание изделий из таких материалов при помощи компрессионных фитингов, второе – при помощи холодной сварки.

Содержание статьиПоказать

- Соединение с помощью холодной сварки

- Как соединить пластмасс используя компрессионные фитинги

- Особенности работы

- Основные плюсы обжимных фитингов

- Спайка полипропиленовых труб с использованием холодной сварки и специального клея

- Какими же бывают такие клея?

- Заключение

Соединение с помощью холодной сварки

youtube.com/embed/eaBJEz1gDn0?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Если вы хотите использовать первый способ, то нужно обзавестись обжимным ключом, конечно также вам нужно приобрести сам компрессионный фитинг. В магазине скорей всего они будут идти в комплекте.

Ну а если вы хотите использовать второй способ то вам понадобиться холодная сварка и подходящий клей. Если вы выбираете второй вид, что не предусматривает пайки, то помните что он подходит только для труб с холодной водой.

Конечно недочётом можно назвать, что когда мы соединяем трубки не паяя их, то на это уходит на порядок больше времени.

Наша статья расскажет вам о том как же соединить полипропиленовые трубы без пайки, какие есть виды в чем их особенности. Ещё мы расскажем как спаять трубы из полипропилена в домашних условиях холодной сваркой.

Как соединить пластмасс используя компрессионные фитинги

Из названия заголовка мы уже поняли, что соединить пластмассовые элементы с помощью фитингов возможно.

Это достаточно особенная характеристика компрессионных фитингов, поскольку обычно они не применимы если они не идентичны к материалу с которым нужно работать.

Но такие фитинги способны соединять не только трубы из пластика они подходят так же для соединений из алюминия, меди, или особых видом полиэтилена и многих других.

Так что учитывайте, что не каждом элементу может подойти фитинг, их нужно правильно выбрать. Также ещё один плюс, что что изделие над которым вы работаете может быть в любом состоянии, то есть и собранным и разложенным.

Но когда вы соединили две детали вместе, то разделить их в исходном виде уже никак не удастся. Система построения фитинга имеет фрагменты как те, которые находятся на конце и другие, что сливают элементы которые соединяются в одно целое.

В строительных супермаркетах вы можете найти следующий перечень фитингов.

- Компрессионный (так же они известны как обжимные)

- Фланцевые

- Сварные

- Резьбовые

Что такое компрессионный фитинг? Это коробка, которая не подвержена волнам ультрафиолета. В середине находиться запрессовывающая втулка, что накрывается.

В середине находиться запрессовывающая втулка, что накрывается.

Крышка закрывается очень хорошо, она полностью герметична за счет кольца, что плотно соединяет корпус и крышку. Ещё иногда присутствует зажимное и упорное кольцо, часто их функцию выполняет одно кольцо.

Помните, что если по каким-то причинам вам приходилось разбирать устройство, то кольцо нужно сменить на новое, потому что оно больше не будет герметично.

Такие фитинги используются для элементов из полиэтилена с низким давлением как например ПЭ100, ПЭ80, ПЭ40, и так же для не плотных полиэтиленов.

Обжимные фитинги не чувствительны к ультрафиолету, но также они остаются не чувствительными к химическим веществам агрессивного действия.

Особенности работы

Чаще всего такой вид соединения используют для мало малоквартирных домов, также водопроводных установках, что находятся на улицах в сельских местностях, ещё в парниках и при использовании капельного полива.

То есть такой вид водопровода можно, при необходимости просто разобрать и перенести в другое место, портативность радует.

Когда вы приступаете к работе с использованием фитинга, прочитайте перед тем правила и руководства к эксплуатации, рекомендуем вам следовать этим правилам, а ещё тем, что мы пропишем ниже.

Когда вы начинаете работу хорошо осмотрите трубки, их целостность, качеством и подходят ли они к фитингам.

Конечно все не бывает идеально, так что существует правило про максимальное отклонение от идеала, например толщина не может быть больше или меньше идеальной больше чем на 1%, овал сечения позволяет большую оплошность в 2 процента.

Но если вы все таки не додержали эти нормы, то лучше прокладывайте трубы в горизонтальном направлении.

Вам удастся самостоятельно без помощи любых инструментов проложить трубы до 50 миллиметров, но если они имеют диаметр больший то понадобиться ключ.

Если вы взялись за такую работу как соединение труб без холодной сварки, то большое внимание вам нужно уделить процессу зачистки. Она должна быть идеально гладкой без единой заусеницы, или другого дефекта-это важно.

Она должна быть идеально гладкой без единой заусеницы, или другого дефекта-это важно.

Если вам нужно будет укоротить её, то используйте специальные ножницы. А нужную длину для вставки отмечают зачастую фломастером. Скорость с которой происходить соединение не маленькая.

Гайку прикрепляют с одного бока трубы, далее нужно закрепить кольцо зажима, готова, можно вставлять в фитинг. Кольцо должно упереться. Дальше вам нужно затянуть гайку, если труда до 50 миллиметров то сделайте это вручную, если больше используйте ключ.

В конце мы получаем результат в виде соединенных труб без спайки.

Основные плюсы обжимных фитингов

- Первое. Надежность готового изделия

- Второе. Ваша конструкция будет служить долго

- Третье. Легкая и оперативная сборка

- Четвертое. Такой материал полностью антикоррозийный

- Пятое. Подходит под все стандарты, удобен

- Шестое. ВЫ сможете соединить трубы просто голыми руками, не использую холодную сварку и все прилагающийся к ней инструменты.

Спайка полипропиленовых труб с использованием холодной сварки и специального клея

Что такое холодная сварка? Это такой вид соединение элементов при котором их не нужно нагревать. Вы можете соединить трубы нанеся на них специальный быстро затвердевающий клей.

Обычно такие соединения имею в своем составе эпоксидный клей и затвердитель. Цвета у такого клея два: черный и белый. Обычно она наиболее эффективна для труб с холодной водой.

Но есть такие клея, что подойдут и для труб с горячей водой. Но такая информация должна быть отдельно отмечена на этикетке, поскольку это важно.

Какими же бывают такие клея?

Клея с жидкой консистенцией(обычно те основные два компонента отвердитель и эпоксидный клей находиться в двух разных пакетиках. Это делается для того, чтобы вы могли самостоятельно сделать смесь, если вам нужно заклеить дырку в полимерной трубе.

Это делается для того, чтобы вы могли самостоятельно сделать смесь, если вам нужно заклеить дырку в полимерной трубе.

Вам нужно будет смешать два компонента и максимально быстро использовать иначе он просто закаменеет и более не будет иметь пользы.

Пластический клей (похож на продолговатой формы предмет, двухслойный, первый слой-это вещество, что затвердевает, а второй-непосредственно пластическая составляющая, чем то схоже с детским пластилином.)

Мастера с опытом рекомендуют использовать метод холодной сварки только лишь исходя из инструкции на коробках клея, иначе сварка просто не будет эффективна.

Ещё на этикетке вы можете найти информацию про максимальную температуру нагревания, определенного вида холодной сварки, стандартно такой показатель 250-270 градусов.

Заключение

Внимательно читайте все инструкции по эксплуатации и тогда ваше изделие будет отремонтировано успешно, шов будет крепким. Ещё есть клей, который подойдет для очень горячей воды.

Исходя из нашей статьи можно сказать, что соединить полипропиленовые трубы можно многими способами и без сварки. Вы сможете соединить трубы не используя сварочный аппарат.

Для альтернативных видом соединений существует холодная сварка и сварка компрессионным фитингом.

Очень важная характеристика такого вида сварки это то что вы сможете собирать и разбирать конструкцию сколько понадобиться, и даже ее переносить, в этом одно из главных преимуществ такого вида сварки.

Холодная сварка для труб отопления

В помощь домашнему мастеру ученые разработали особый клей, который в силу высоких прочности и адгезии стали называть «холодной сваркой».

Новая разработка стала весьма востребованной и быстро приобрела популярность.

Чем может быть полезна холодная сварка для труб отопления, водопровода и прочих поврежденных изделий?

Содержание

- 1 Характеристики и компоновка холодной сварки

- 2 Температурные показатели смеси

- 3 Виды и производители холодной сварки

- 4 Порядок устранения течи

- 4.1 Подготовка поверхности

- 4.2 Приготовление клея

- 4.3 Выполнение ремонта

- 5 Видео на тему

Характеристики и компоновка холодной сварки

Основу холодной сварки составляет эпоксидная смола. Также имеются аминовые смолы, сера, оксид железа и целый ряд других минеральных добавок.

Каких именно – каждый производитель держит в секрете: ведь именно от них зависят свойства клея.

Высокая прочность – только одно из достоинств холодной сварки. Весьма примечательными являются адгезионные свойства: материал может зафиксироваться на влажной поверхности и даже испачканной маслом. Правда, в этом случае прочность соединения составит только 75% — 80% от максимально возможной.

Правда, в этом случае прочность соединения составит только 75% — 80% от максимально возможной.

Клей схватывается в течение 15 — 60 минут. Время полного отвердения зависит от марки: некоторым разновидностям холодной сварки требуется 24 часа, другие можно подвергать нагрузкам уже через час-полтора.

Данный состав может применяться как для склеивания различных объектов, так и в качестве замазки трещин или пробоин. В последнем случае клей после полного отвердения можно шлифовать, грунтовать и окрашивать. Таким образом, место ремонта можно сделать абсолютно незаметным, что актуально для декоративных конструкций или иных, расположенных на видном месте. Примером может послужить бензобак мотоцикла.

Важным достоинством клея холодная сварка является способность эффективно заделывать трещины и пробоины в стенках сосудов даже при наличии небольшого давления внутри.

Это позволяет отремонтировать без опорожнения, к примеру, радиатор автомобиля или трубу автономной системы отопления/водоснабжения.

Температурные показатели смеси

Величина диапазона температур, при которых разрешается эксплуатация отремонтированного изделия, зависит от состава холодной сварки.

У некоторых марок, например, клея «Mastix», нижний порог составляет -60, а верхний — +150 градусов. Более дорогие виды клея выдерживают до +260 градусов.

А есть специальные высокотемпературные марки: отремонтированное с их помощью изделие можно нагревать до температуры в 1300 градусов.

Минимальная температура, при которой допускается проведение ремонтных работ, составляет -10 градусов, но смесь должна готовиться в теплом помещении.

Виды и производители холодной сварки

Клеевые составы холодная сварка выпускаются в двух исполнениях:

- Однокомпонентные: такую смесь не нужно готовить – ее сразу можно применять для ремонта. Но долго хранить ее нельзя, а использовать нужно в полном объеме – остаток попросту испортится.

- Двухкомпонентные: в упаковку основной материал – эпоксидная смола с металлическими порошками и другими добавками – и отвердитель помещаются отдельно.

Перед применением эти компоненты нужно смешать, после чего клей самопроизвольно нагревается до температуры в 40 – 50 градусов. Двухкомпонентные разновидности холодной сварки хранятся дольше, чем однокомпонентные, и могут применяться частично. Обычно они имеют вид стержня, внутренняя часть которого представляет основной материал, а оболочка – отвердитель.

Перед применением эти компоненты нужно смешать, после чего клей самопроизвольно нагревается до температуры в 40 – 50 градусов. Двухкомпонентные разновидности холодной сварки хранятся дольше, чем однокомпонентные, и могут применяться частично. Обычно они имеют вид стержня, внутренняя часть которого представляет основной материал, а оболочка – отвердитель.

Большая часть имеющихся в продаже составов по консистенции похожа на пластилин, но можно найти и жидкую холодную сварку, при помощи которой легко можно заделать труднодоступные повреждения.

Кроме того, холодные сварки могут быть универсальными, либо ориентированными на склеивание того или иного материала. Специализированные виды клея в отношении материала, для работы с которым они предназначены, проявляют более высокую адгезию, чем универсальные. Но попытка отремонтировать при помощи холодной сварки, к примеру, для металла, керамическое изделие может закончиться неудачей – клей окажется слабоват.

Клей Hi-Gear

Поэтому в ремкомплекте, имеющемся в хозяйстве «на всякий пожарный случай», лучше иметь универсальный клей.

«Металлической» холодной сваркой часто пользуются владельцы транспортных средств. С ее помощью можно на некоторое время (пока не появится возможность капитального ремонта) подлатать элементы, не подвергающиеся значительным нагрузкам. Кроме упомянутых здесь бензобака и радиатора это могут быть пробитые глушитель и поддон картера двигателя. Хорошим помощником эта разновидность клея стала и для сантехников: с ее помощью можно временно устранять течи в водопроводах и системах отопления.

Весьма востребованной является сварка для пластмассы, ведь этот материал сегодня применяется повсеместно. С ее помощью можно отремонтировать лопнувший корпус того или иного бытового прибора, а также различные пластиковые емкости, например, корпус автомобильного аккумулятора.

Холодная сварка Титан

Выпускаются составы для ремонта изделий из стекла (аквариумы, зеркала), керамики и древесины. В сфере строительства широко применяются специализированные клеи, например, для соединения линолеума встык.

Производят холодную сварку и в России, и за рубежом. Среди отечественных марок наибольшим спросом пользуются клеи «Полимет», «Титан» и «Алмаз». Из зарубежных наиболее известными стали холодные сварки «Hi-Gear», «Abro», «PermatexCold Weld», «Wurth Liquid».

Порядок устранения течи

Технология ремонта труб и других изделий при помощи холодной сварки включает несколько этапов:

Подготовка поверхности

Участки, с которыми будет контактировать клей, нужно очистить от грязи, ржавчины и краски. Для этого материал обрабатывают крупнозернистой наждачной бумагой. Работать абразивом нужно достаточно тщательно, чтобы на поверхности остались хорошо заметные царапины. Только при их наличии сцепление клея с материалом будет максимальным.

Выполнение холодной пайки труб

После ошкуривания зону контакта нужно обработать каким-либо растворителем, если есть такая возможность, и высушить. В качестве растворителя можно использовать ацетон либо что-нибудь из моющих средств. Чтобы ускорить процесс, можно подсушить обрабатываемый участок обычным феном для волос. Кстати, если ремонтируемый материал окажется слегка подогретым, клеевое соединение получится более надежным.

Чтобы ускорить процесс, можно подсушить обрабатываемый участок обычным феном для волос. Кстати, если ремонтируемый материал окажется слегка подогретым, клеевое соединение получится более надежным.

Приготовление клея

Этот пункт инструкции касается двухкомпонентных составов. От стержня нужно отрезать кусочек достаточного объема.

Резать следует строго поперек, иначе соотношение основного материала и отвердителя окажется неправильным.

Отрезанный фрагмент необходимо тщательно размять пальцами, одев защитные перчатки (их можно предварительно смочить водой), чтобы структура и цвет смеси стали однородными. При этом, как уже говорилось, будет наблюдаться выделение тепла.

Время жизни готового клея ограничивается буквально несколькими минутами (указывается на упаковке) – затем начинается полимеризация. Его можно незначительно продлить, обеспечив интенсивное отведение выделяемого тепла. Для этого можно сдавить смесь, так чтобы получился тонкослойный элемент (увеличится площадь поверхности), либо вынести ее в более прохладное помещение.

Выполнение ремонта

Клей наносится на склеиваемые поверхности либо в пробоину, если она используется в качестве замазки. Во втором случае желательно обеспечить проникновение смеси вглубь отверстия. Снаружи клеевую массу следует разгладить смоченным в воде шпателем или иным плоским инструментом, удалив излишки влажной тряпкой.

Если пробитое отверстие является слишком большим, поверх него на холодную сварку следует посадить металлическую заплатку.

В случае применения холодной сварки для склеивания двух деталей их нужно зафиксировать на время схватывания. У различных марок оно составляет от 15-ти до 60-ти минут.

Но подвергать нагрузкам клеевое соединение можно будет лишь после полного затвердения, на что может уйти от 1 до 24-х часов.

Если пользователь не имел возможности высушить и обезжирить обрабатываемую поверхность, клей после нанесения следует приглаживать возвратно-поступательными движениями до его прилипания к изделию.

Если ремонт приходится осуществлять при низкой температуре, необходимо скатать только что приготовленный клей в шар и дать ему возможность самопроизвольно нагреться до температуры в 40 – 50 градусов. При этом, разумеется, время выдержки не должно превышать время пригодности смеси. Так, если заявленное в инструкции время жизни готового клея составляет 5 – 7 мин, то греть его следует не дольше 4-х мин. После этого клеевую массу можно использовать по назначению.

При этом, разумеется, время выдержки не должно превышать время пригодности смеси. Так, если заявленное в инструкции время жизни готового клея составляет 5 – 7 мин, то греть его следует не дольше 4-х мин. После этого клеевую массу можно использовать по назначению.

Чтобы состав хорошо прогрелся, он должен иметь достаточный объем. Поэтому для ремонта в условиях мороза шарик рекомендуется скатывать хотя бы из одной трети стандартной упаковки (обычно стержень весит около 55 г).

Видео на тему

- Предыдущая записьВоздушное отопление частного дома своими руками: рекомендации по проектированию и монтажу

- Следующая записьИндивидуальное отопление в квартире: отказ от центрального — как получить разрешение?

Adblock

detector

Клей ‘Холодная сварка’ для труб и батареи 50гр

Каталог товаров

Каталог товаров

Оплата заказа по номеру

Введите номер заказа для оплаты

Товар Закончился! Можно приобрести только на тех базах, где он “В наличии”.

Описание

Клей “Холодная сварка для труб и батарей” предназначен для быстрого и надежного склеивания, ремонта деталей и узлов, герметизации соединений и емкостей, для восстановления утраченных фрагментов изделий из цветных и черных металлов, керамики и пластмасс в различных комбинациях. Состав подобран с учетом повышенных эксплуатационных нагрузок труб и батарей (температура, давление, контакт с водой). Температура эксплуатации отремонтированных изделий от -60С до +150С. Обеспечивает надежный ремонт на влажных и замасленных поверхностях, при низких(до -10°С) температурах (при условии замешивания смеси в теплом помещении). Время жизнеспособности после замешивания 25-30 минут при +20°С. При условии, обеспечивающих отвод выделяющегося тепла (тонкий слой, пониженная температура и т. п.) время жизнеспособности увеличивается, при нагревании – уменьшается. Замешанный состав схватывается за 40-45 минут при +20°С. На это время необходима взаимная фиксация соединяемых деталей. Через 2-2,5 часа соединение можно подвергать механической обработке и нагрузке. МЕРЫ БЕЗОПАСНОСТИ Не допускать попадания компонентов стержня в глаза и на кожу. Для исключения попадания на кожу при работе использовать защитные перчатки. При попадании в глаза промыть их водой и обратиться к врачу. Не использовать на поверхностях, контактирующих с продуктами питания. ВАЖНО Если в результате хранения более 18 месяцев или резких колебаний температур хранения произошло отвердение внешнего слоя холодной сварки – нагрейте холодную сварку до +60 С. Можно использовать для этого радиаторы отопления, горячую воду, верхнюю крышку двигателя автомобиля и т.д.

Через 2-2,5 часа соединение можно подвергать механической обработке и нагрузке. МЕРЫ БЕЗОПАСНОСТИ Не допускать попадания компонентов стержня в глаза и на кожу. Для исключения попадания на кожу при работе использовать защитные перчатки. При попадании в глаза промыть их водой и обратиться к врачу. Не использовать на поверхностях, контактирующих с продуктами питания. ВАЖНО Если в результате хранения более 18 месяцев или резких колебаний температур хранения произошло отвердение внешнего слоя холодной сварки – нагрейте холодную сварку до +60 С. Можно использовать для этого радиаторы отопления, горячую воду, верхнюю крышку двигателя автомобиля и т.д.

В наличии 121 ₽

Лодейное Поле (3)

В наличии 143 ₽

Приозерск (4)

Сосново (4)

Тихвин (4)

В наличии 138 ₽

Гатчина (2)

Коммунар (3)

Песочный (5)

Рощино (1)

Сосновый Бор (3)

В наличии 144 ₽

Васкелово (2)

Великий Новгород (3)

Волхов (3)

Выборг (1)

Вырица (4)

Кириши (4)

Кировск (7)

Колпино (4)

Колтуши (2)

Морозова (1)

Мурино (5)

Ново-Токсово (3)

Псков (1)

Романовка (4)

Сестрорецк (4)

Сиверский (3)

Сланцы (4)

Токсово (4)

Характеристики

- Размеры

Длина:

90 мм

Ширина:

25 мм

Высота:

25 мм

- Размеры в упаковке

Длина упаковки:

160 мм

Высота упаковки:

25 мм

Ширина упаковки:

90 мм

- Вес, объем

Вес нетто:

0.

07 кг

07 кгВес брутто:

0.08 кг

- Другие параметры

Страна происхож.:

Россия

Торговая марка:

Mastix

Производитель:

Мастикс

Срок хранения(мес):

18

Отзывы

Пока никто не оставил отзыв о товаре.

Авторизуйтесь! И будьте первым!

Характеристики

Торговый дом “ВИМОС” осуществляет доставку строительных, отделочных материалов и хозяйственных товаров. Наш автопарк — это более 100 единиц транспортных стредств. На каждой базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с учетом веса и габаритов груза, а также километража до места доставки.

Заказ доставки осуществляется через наш колл-центр по телефону: +7 (812) 666-66-55 или при

заказе товара с доставкой через интернет-магазин. Расчет стоимости доставки производится

согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после

согласования заказа с вашим менеджером.

Расчет стоимости доставки производится

согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после

согласования заказа с вашим менеджером.

Уважаемые покупатели! Правила возврата и обмена товаров, купленных через наш интернет-магазин регулируются Пользовательским соглашением и законодательством РФ.

- Возврат товара надлежащего качества

- Возврат и обмен товара ненадлежащего качества

ВНИМАНИЕ! Обмен и возврат товара надлежащего качества возможен только в случае, если указанный товар не был в употреблении, сохранены его товарный вид, потребительские свойства, пломбы, фабричные ярлыки, упаковка.

Доп. информация

Цена, описание, изображение (включая цвет) и инструкции к

товару Клей ‘Холодная сварка’ для труб и батареи 50гр на сайте носят информационный

характер и не являются публичной офертой, определенной п. 2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

Купить Клей ‘Холодная сварка’ для труб и батареи 50гр в магазине Кингисепп вы можете в интернет-магазине “ВИМОС”.

Сертификаты

4620009010068 СГР.pdf

Статьи по теме

- Pinotex Base – основа основ

- Ремонт без пыли, грязи и шума за короткий срок

- Монтажный клей Quelyd Мастификс приклеит все

- Bostik – монтаж в удовольствие

- По фасаду встречают

- Резиновая краска ТМ Master Good – то, что Вам нужно

- Главное о лессировке – как защитить и покрасить дом в один приём

- Краски аэрозольные Coralino

- Антисептик ТОНОТЕКС Krona – высокая прочность покрытия

- «Жидкий Локер» NIP Ponace вы оцените по достоинству

- Marshall EXPORT 7 – для различных поверхностей

- Marshall для кухни и ванной – надежная защита поверхностей

- Прямо по ржавчине!

- Линейка Dulux Professional Bindo: системный подход к покраске

- Обновить интерьер без лишних усилий

- Bindo 3: в поисках универсального идеала

Холодная сварка для труб отопления, преимущества и недостатки метода

Трубы из металла можно использовать для внутридомовых водопроводных коммуникаций непродолжительное время. Металлические трубы допускается эксплуатировать на протяжении строго отведенного периода времени. Окислы, известковые отложения внутри железных коммуникаций уменьшают внутренний диаметр труб, и разрушают водопровод. Системы отопления, спроектированные и собранные правильно, не нуждаются в дополнительном обслуживании.

Металлические трубы допускается эксплуатировать на протяжении строго отведенного периода времени. Окислы, известковые отложения внутри железных коммуникаций уменьшают внутренний диаметр труб, и разрушают водопровод. Системы отопления, спроектированные и собранные правильно, не нуждаются в дополнительном обслуживании.

Трубы в системе отопления могут быть соединены без применения горячей сварки

Содержание

- 1 Классическая высокотемпературная сварка

- 2 Монтаж контура отопления методом холодной сварки

Классическая высокотемпературная сварка

Как сварить отопление из железной трубы в соответствии со строительными нормами, указано в ГОСТе. Имеет значение и диаметр труб, и протяженность системы. СНИП укажет, как правильно сварить трубы для отопления в каждом конкретном случае: частное домовладение, многоэтажный дом или водопроводная линия промышленного назначения.

При использовании газового сварочного аппарата для создания качественных швов потребуется немалый практический опыт. Электросваркой также можно создавать безупречного качества сварные соединения, но в этом случае потребуется не только опыт, но и качественные электроды, верно выбранный уровень тока и «чувство дуги». Качественная электросварка трубы отопления доступна лишь настоящим профессионалам.

Электросваркой также можно создавать безупречного качества сварные соединения, но в этом случае потребуется не только опыт, но и качественные электроды, верно выбранный уровень тока и «чувство дуги». Качественная электросварка трубы отопления доступна лишь настоящим профессионалам.

Металлические трубы — наиболее распространенный материал для систем отопления

Прочность труб из металла более чем достаточна для системы подачи воды и для контура отопления. Именно участки соединений, которые приходится реализовывать для того, чтобы не отклоняться от проектной документации, являются «слабым звеном» системы. О том, как варить трубу отопления электросваркой, подробно указано в устаревших учебных материалах и статьях. В современном строительстве чаще применяется метод холодной сварки для труб отопления.

Важно знать! Резьбовые соединения труб из металла используют в тех случаях, когда требуется создать разъемное соединение. Герметичность соединения в этом случае гарантирует уплотнитель, чаще всего пакля.

Как правильно варить трубу отопления знает каждый квалифицированный инженер-монтажник. Существует ряд правил, которых необходимо придерживаться:

- Сварной шов не должен состоять из окалины. Так происходит, если варить трубу электросваркой, используя некачественные электроды.

- Чтобы варить металл электрическим сварочным аппаратом необходимо использовать метод многослойного расплава металла. Первичная окалина шва удаляется перед следующим слоем сварки.

- Важно правильно выбрать уровень тока – слабый ток не гарантирует прочность сварочного шва. Слишком высокий ток при сварочных работах также неприемлем.

- Если используется метод «сварка встык», в качестве армирующего материала используется металл электрода или расплавленная проволока.

- Варить электросваркой металлические трубопроводы и другие элементы отопительных и водопроводных систем запрещается вблизи легковоспламеняющихся предметов.

Газовая сварка – универсальный метод для создания прочного соединения металлов, соединять можно металлические детали разного размера в любых комбинациях.

Для традиционной сварки нужно иметь специальное оборудование и опыт проведения сварочных работ

Высокая температура струи сгорающего газа позволяет расплавить металл в области локального прогрева, и варить металл на молекулярном уровне. Требует дорогостоящего оборудования и высококвалифицированных сварщиков.

Монтаж контура отопления методом холодной сварки

Холодная сварка – это соединение двух и более элементов без их прогрева. Соединение образуется за счет химических реакций, протекающих в клеящем веществе. Пластичность, высокая адгезия и быстрое застывание в монолитную массу — это отличительные особенности компонентов, применяемых для холодной сварки.

Клеящий состав может включать в себя различные элементы, для улучшения механических характеристик клеевых швов. В основе составов, как правило, присутствуют эпоксидная смола, и наполнитель — отвердитель. На упаковке указано, можно ли холодной сваркой заварить трубы отопления, или это состав для ремонта пластиковых труб контура подачи холодной воды.

Холодная сварка — это пластичная масса, которая обеспечивает герметичное соединение труб

Различают два вида компонентов для холодной сварки:

- Пластичное двухкомпонентное вещество, которое непосредственно перед применением необходимо тщательно размять для смешивания компонентов. Преимущество холодной сварки этого вида: состав быстро готовится, долго хранится, требует минимальной подготовки перед применением. Недостаток: быстро застывает, необходимо наносить очень тщательно, рекомендуется использовать как можно быстрее после приготовления.

- Жидкие компоненты. Перед началом нанесения требуется соединить вещества в должной пропорции, и клей готов к применению. Преимущества жидкого состава для холодной сварки: клеящее вещество без труда проникает вглубь соединения, образуя при застывании прочный слой, устойчивый к механическим воздействиям. Недостаток: требует специальных условий для длительного хранения. Для разных материалов – пластик, металл – требуются разные химические компоненты.

Основное преимущество, которым отличается холодная сварка любого вида, это возможность проводить быстрый ремонт участка водопроводной, отопительной или канализационной системы без отключения подачи воды. Сварку, или в данном случае, склеивание компонентов можно производить в условиях повышенной пожарной опасности.

Важно! Для высокотемпературных контуров, в частности отопительных систем, существуют химические составы, эксплуатация которых возможна в условиях более 1000 градусов по шкале Цельсия.

В качестве ремонтного состава для чугунных радиаторов отопления следует тщательно готовить поверхность к применению холодной сварки. Несмотря на прочность соединения, восстановленный участок может не выдержать испытаний максимальным давлением.

Для пластиковых водопроводных систем метод холодной сварки признан одним из лучших решений для локального ремонта при невозможности замены поврежденного элемента. Также холодную сварку успешно применяют для восстановления герметичности стыковых швов на фитингах пластикового водопровода.

Также холодную сварку успешно применяют для восстановления герметичности стыковых швов на фитингах пластикового водопровода.

Холодная сварка — это эффективный метод для срочного ремонта любых труб

Время ожидания готового состава холодной сварки: от 2 до 20 минут, в зависимости от целевого назначения. Температурный диапазон – от 0 до 1300 градусов.

Достаточно подробно ознакомиться с инструкцией по применению, и монтаж системы будет успешно осуществлен. Для работы потребуется:

- емкость для приготовления состава;

- перчатки, чтобы избежать попадания состава на кожу. Их рекомендуется смочить водой;

- тонкий шпатель, для нанесения вязкого состава в область использования;

- соблюдение правил безопасности при работе с химическими компонентами.

При попадании состава на кожу или в область глаз рекомендуется промыть пораженный участок кожи и при возникновении ощущения жжения обратиться к врачу, имея при себе упаковку от компонентов «холодной сварки».

Как заделать текущие трубы отопления

Если выбран первый вариант – сварка, тогда следует спустить из системы отопления воду, высушить протекающее место и заварить трещину. Если же причина течи в сквозной ржавчине, то чаще всего заварить не удастся и придется менять участок трубы, т.е. вырезать все поврежденное коррозией место и вварить новую трубу.

Но сварка – это сложно, долго, и для многих не применимо. Проще всего сделать «куклу», т.е. обмотать трубу материалом, пропитанным герметиком. Для этого сливаем из системы отопления воду, высушиваем протекающее место, очищаем его от грязи, краски и ржавчины. Теперь можно приступать к заклейке. В качестве материала для куклы проще всего использовать медицинский бинт или мешковину. В качестве клея можно использовать строительный силиконовый герметик или жидкое стекло. Сама процедура заклеивания проста. Обмазываем герметиком трубу в месте заклеивания и этим же герметиком хорошенько пропитываем накладываемую ткань. Далее тканью плотно обкручиваем трубу и оставляем на время, необходимое для высыхания герметика. Чем толще выйдет кукла, тем надежнее она будет держать. Если причина течи была в коррозии, тогда куклу надо сделать пошире, т.к. узкая кукла в скором времени снова пустит.

Обмазываем герметиком трубу в месте заклеивания и этим же герметиком хорошенько пропитываем накладываемую ткань. Далее тканью плотно обкручиваем трубу и оставляем на время, необходимое для высыхания герметика. Чем толще выйдет кукла, тем надежнее она будет держать. Если причина течи была в коррозии, тогда куклу надо сделать пошире, т.к. узкая кукла в скором времени снова пустит.

Вместо куклы можно использовать «холодную сварку». Это такой герметик, похожий на пластилин. Он смешивается с затвердителем и налепливается на сухое, хорошо зачищенное место трубы. После затвердевания «холодная сварка» станет как камень. Но если труба была зачищена ненадлежащим образом или она была хоть чуть-чуть влажная или сырая, то держать этот пластилин будет не долго. Поэтому использовать лучше куклу, т.к. держит она надежнее.

Если же потекло место соединения труб, то здесь все проще – раскручиваем соединение, чистим резьбу, накладываем уплотнитель резьбовых соединений (это либо лен с использованием краски или олифы, либо специальная уплотнительная лента), скручиваем соединение обратно и все, течь устранена. Но если разбирать соединение не хочется или не представляется возможным, тогда на место соединения можно наложить куклу по нижеописанному способу.

Но если разбирать соединение не хочется или не представляется возможным, тогда на место соединения можно наложить куклу по нижеописанному способу.

Заделка текущих труб отопления без сливания воды

Если слить воду из системы отопления не представляется возможным, или же воду слили, но течет самая нижняя труба системы, в которой слить воду полностью невозможно, тогда нам понадобятся средства, которые могут клеиться к мокрой трубе. Конечно же, сварка и холодная сварка здесь неприменимы. А применима здесь та же кукла, но только со специальным герметиком, который может приклеиваться к мокрой поверхности. Такие герметики, так же как и обычные, можно приобрести в строительных магазинах. Труба вытирается от воды и как можно скорее обмазывается герметиком и обматывается тканью. Но это спасет только при легком подкапывании трубы. Если течь более сильная, чем легкое подкапывание, тогда как временное решение можно использовать резину. Самую обычную резину от камеры автомобиля, например. Вырезаем полосу резины и очень плотно обматываем ей текущее место. После этого берем несколько червячных хомутов (обычные хомуты под отвертку, которые используются в автомобилях для соединения трубок и патрубков) и хомутами зажимаем резиновую скрутку. Таким нехитрым способом на некоторое время течь удается либо полностью устранить, либо частично уменьшить.

Вырезаем полосу резины и очень плотно обматываем ей текущее место. После этого берем несколько червячных хомутов (обычные хомуты под отвертку, которые используются в автомобилях для соединения трубок и патрубков) и хомутами зажимаем резиновую скрутку. Таким нехитрым способом на некоторое время течь удается либо полностью устранить, либо частично уменьшить.

Существуют специальные ремкомплекты для заделки течи труб, которые включают в себя резиновый хомут с вентилем. Открытый вентиль позволяет сливать воду из-под хомута, пока он монтируется и зажимается. Когда хомут надежно зафиксирован, вентиль перекрывается, и хомут начинает надежно сдерживать течь. Такой ремкомплект спасает даже при сильной течи, при которой никакие другие средства не спасут.

Кстати, если воду слить нельзя, то есть способ временно осушить трубу, что бы получить возможность ее заклейки или сварки. Этой цели служат средства для заморозки труб, например, «Баллончик ФРИЗ ПАК для заморозки труб» или «Аппарат “Мороз” для заморозки труб». Такое средство позволяет заморозить воду с обеих сторон от поврежденного места и, когда давление воды исчезает, можно переварить кусок трубы или наложить куклу.

Такое средство позволяет заморозить воду с обеих сторон от поврежденного места и, когда давление воды исчезает, можно переварить кусок трубы или наложить куклу.

В заключение

Если источником течи является сквозная ржавчина или трещина, то все куклы, бандажи и ремкомплекты – это только временная мера, т.к. ржавчина будет развиваться, а трещина расползаться. Поэтому все эти средства можно использовать только для того, что бы дождаться лета, что бы летом слить воду и поменять поврежденный участок трубы. Если же летом трубу не заварить, то есть риск того, что очередной зимой в самый неподходящий момент снова начнется течь, которая зальет соседей снизу или принесет другие неприятности.

Читайте еще статьи

Утепление труб на улице и в доме: виды, особенности, требования

Как отогреть водопровод: несколько действенных методов

Коллекторная разводка водоснабжения

WO_ColdWeatherTips_2013-v3.

indd

indd%PDF-1.4 % 1 0 объект >]/Pages 3 0 R/Type/Catalog/ViewerPreferences>>> эндообъект 2 0 объект >поток uuid:86d74b5c-dc1e-b741-93a5-1bab709fcc0bxmp.did:00801174072068118083867BF099F59Aadobe:docid:indd:7b658394-ceef-11db-914f-da4caedb3d61proof:pdf1xmp.iid:FC7F1174072068118083867BF099F59Axmp.did:A6617B

068119109D7155A0C8B0Cadobe:docid:indd:7b658394-ceef-11db- 914f-da4caedb3d61по умолчанию

iid:F77F11740720681180839DAAFAA11D512013-06-14T09:30:19-07:00Adobe InDesign 7.0/метаданные

iid:F77F11740720681180839DAAFAA11D512013-06-14T09:30:19-07:00Adobe InDesign 7.0/метаданные iid:3F4CE48E01188C6D45D51215D3C2013-06-17T14:14:37-07:00Adobe InDesign 7.0/;/метаданные

iid:3F4CE48E01188C6D45D51215D3C2013-06-17T14:14:37-07:00Adobe InDesign 7.0/;/метаданные068119109D7155A0C8B0C2013-06-18T16:13:19-07:00Adobe InDesign 7.0/метаданные

068119109D7155A0C8B0C2013-06-18T16:13:19-07:00Adobe InDesign 7.0/;/метаданные

068119109D7155A0C8B0C2013-06-18T16:17:27-07:00Adobe InDesign 7.0/;/метаданные

0/;/метаданные

0/;/метаданные indd

inddsiGϐ7d =

Полипропиленовые трубы и фитинги для водопроводных и отопительных установок

LONG BEACH TOWERS RESIDENTIAL BUILDINGS (NY)

СПОРТИВНЫЙ ЦЕНТР HALAS HALL В ОЗЕРНОМ ЛЕСНОМ (Иллинойс)

КРУПНАЯ БОЛЬНИЦА В ВЕРХНЕМ СРЕДНЕЗАПАДНОМ

АКВАПАРК ГРЕТНА (СВ)

БОЛЬНИЦА В ДУЛУТЕ (Миннесота)

БОЛЬНИЦА НА ЮГЕ США

БОЛЬШОЙ ЮЖНЫЙ ГОРОД США

Скотоводческая ферма в Верхнем Среднем Западе

БОЛЬНИЦА В САУК-ПРЕРИ (Висконсин)

КРУПНЫЙ ПРОЕКТ БОЛЬНИЦЫ НА ЮГО-ВОСТОКЕ США

ВЕРХНИЙ СРЕДНИЙ ЗАПАД

ОТЕЛЬ MONTELEONE В НОВОМ ОРЛЕАНЕ (Луизиана)

ЖИЛОЙ ПРОЕКТ В ОНТАРИО (КАНАДА)

КОММЕРЧЕСКАЯ ТЕПЛИЦА В ВУДБЕРИ (Миннесота)

КОЛОНИЯ ГУТТЕРИТОВ В СЕВЕРО-ЗАПАДНОЙ МИННЕСОТЕ

МЭДИСОН (Висконсин)

УНИВЕРСИТЕТ ВИРГИНИИ В ШАРЛОТТСВИЛЛЕ (Вирджиния)

ДОМ ДЛЯ ВЫРАЩИВАНИЯ В ФЕНИКСЕ (Аризона)

ХИМИЧЕСКИЙ ЗАВОД В КАРЛТОНЕ (Миннесота)

СЫРНЫЙ ЗАВОД (МИН)

ОТЕЛЬ MARRIOTT В РЕНО (Невада)

БОЛЬНИЦА В ДУЛУТЕ (Миннесота)

ПРОМЫШЛЕННЫЙ ЗАВОД (США)

КРУПНЫЙ ПРОДОВОЛЬСТВЕННЫЙ МАГАЗИН (США)

ПИЩЕВОЙ ЗАВОД (США)

ПРОМЫШЛЕННЫЙ ЗАВОД В ВИНЧЕСТЕРЕ (Вирджиния)

БОЛЬНИЦА ЗДРАВООХРАНЕНИЯ NCH В НЕАПЛЕ (Флорида)

ОБЩЕСТВЕННЫЙ БАССЕЙН В АНКОРИДЖЕ (AK)

ОТЕЛЬ В НЬЮ-ЙОРКЕ (NY)

ЗАВОД МЕДИЦИНСКОЙ КОНОПЛИ (Нью-Джерси)

ДУЛУТ (Миннесота)

УНИВЕРСИТЕТ ЮЖНОГО МИССИСИПИ В ХАТТИСБУРГЕ (МС)

АДМИНИСТРАТИВНАЯ БОЛЬНИЦА ВЕТЕРАНОВ ХАЙНС (Иллинойс)

РЕЗИДЕНЦИЯ ДЛЯ ПОЖИЛЫХ (Нью-Джерси)

МИННЕСОТА

СРЕДНЯЯ ШКОЛА CLOQUET (Миннесота)

ЧИКАГОЛАНД (Иллинойс)

СТ.

СТАРШАЯ ШКОЛА ОБЛАЧНЫХ ТЕХНОЛОГИЙ (Миннесота)

СТАРШАЯ ШКОЛА ОБЛАЧНЫХ ТЕХНОЛОГИЙ (Миннесота)УНИВЕРСИТЕТ ЮЖНОЙ ДАКОТЫ (Южная Дакота)

СТАДИОН COORS FIELD ДЕНВЕР (CO)

ЯИЧНАЯ ФЕРМА КАЛГАРИ (КАНАДА)

НАЧАЛЬНАЯ ШКОЛА (Миннесота)

СРЕДНЯЯ ШКОЛА (Миннесота)

ВЕБЕРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ОГДЕН (Юта)

СРЕДНЯЯ ШКОЛА BOZEMAN GALLATIN (MT)

ПРОМЫШЛЕННЫЙ ЗАВОД В БОЛИНГБРУКЕ (Иллинойс)

ЖИЛОЕ ЗДАНИЕ НОРТБРУК (Иллинойс)

Сборочный завод CHRYSLER Belvidere (Иллинойс)

СРЕДНЯЯ ШКОЛА БОЗМАНА (MT)

HB McClure Skid Package ЗАВОД Гаррисберг (Пенсильвания)

АРЕНДА СКЛАДА ВПП НЬЮ-ЙОРК (Нью-Йорк)

СИСТЕМА СНЕГОТАЯНИЯ ДЛЯ РОСКОШНОГО ДОМА В МИННЕАПОЛИСЕ (Миннесота)

Проект медицинского центра Херши (Пенсильвания)

БОСТОНСКАЯ ГАРВАРДСКАЯ МЕДИЦИНСКАЯ ШКОЛА (MA)

НАЧАЛЬНАЯ ШКОЛА ДЖЕФФЕРСОНА, АРЛИНГТОН (Вирджиния)

ЭДЕМСКАЯ БОГОСЛОВСКАЯ СЕМИНАРИЯ СВ. ЛУИ (Мичиган)

AVERA HEALTHCARE SIOUX FALLS (SD)

РЕЗИДЕНЦИИ AT COFFEE CREEK ДЛЯ ПРОЖИВАНИЯ ПОЖИЛЫХ ПОЖИЛЫХ С ПОМОЩЬЮ В ЧЕСТЕРТОНЕ (Иллинойс), США

СРЕДНЯЯ ШКОЛА ЭДИСОНА ДЖЕЙНСВИЛЛ (Висконсин)

СРЕДНЯЯ ШКОЛА ДИКСОН (Иллинойс)

СРЕДНЯЯ ШКОЛА САРТЕЛЛА (Миннесота)

МЕДИЦИНСКИЙ ЦЕНТР ОЛБАНИ (Нью-Йорк)

АКАДЕМИЯ ФИЛЛИПС ЭНДОВЕР (Массачусетс)

ЗАВОД ПРОДУКТОВ TOLY (МАЛЬТА)

ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ СЕМИНОЛОВ СЭНФОРД (Флорида)

ROSENWALD COURTS APARTMENTS ЧИКАГО (Иллинойс)

НАЧАЛЬНЫЕ ШКОЛЫ НОВЫЙ ОРЛЕАН (Луизиана)

БОЙЛЕРНАЯ Блумингтон (Миннесота)

SKY HOUSE APARTMENTS СОЛТ-ЛЕЙК-СИТИ (Юта)

Центр проживания пожилых людей Элк-Ривер (Миннесота)

Ремонт склада Сент-Пол (Миннесота)

Университет штата Восточная Каролина Гринвилл (Северная Каролина)

СИСТЕМА СНЕГОТАЯ ВЕСТМОНТ (Иллинойс)

СИСТЕМА АВТОМОЙКИ LINCOLN (NE)

ТРУБЫ NERO BY NIRON С ВНУТРЕННИМ СЛОЕМ PP-RCT

ЗАВОД VERSA TEK СОЛИСБЕРИ (Северная Каролина)

ПРОМЫШЛЕННЫЙ ЗАВОД В БОЛИНГБРУКЕ (Иллинойс)

РАННИЙ ФИЛИАЛ ЗАВОДА NUPI AMERICAS (SC)

ЗАВОД IPG PHOTONICS МАРЛБОРО (Массачусетс)

КОЛЛЕКТОР NIRON PP-RCT

СЕГМЕНТНЫЙ ФИТИНГ NIRON PP-RCT

MAT SU БОЛЬНИЦА WASILLA (AK)

УЕСЛИ УИЛЛОУЗ СТАРШИЙ ЦЕНТР РОКФОРД (Иллинойс)

БАЗА ВВС ШЕППАРД УИЧИТА ФОЛЛС (Техас)

ДОМ АНДЕРСОНА ЧАРЛСТОН (Южная Каролина)

СРЕДНЯЯ ШКОЛА АПОЛЛОНА (Миннесота)

ЗАВОД IPG PHOTONICS OXFORD (MA)

ПРОМЫШЛЕННЫЙ ЗАВОД ANSYS ЛИВАН (КТ)

ОБЩЕСТВЕННОЕ ЗДАНИЕ (MA)

АПАРТАМЕНТЫ АЛЕВТСКИЕ ОСТРОВА (АК)

DOWNEST SIDER HOUSE BOSTON (MA)

Холодная сварка труб водяного отопления.

Холодная сварка радиаторов

Холодная сварка радиаторов Замена нагревательных батарей для сварки

Сварка чугунных батарей

значительно облегчилась после появления сварочного оборудования с инверторной схемой. Такие устройства небольшие, питаются от сети 220 В и их можно приобрести за 7-10 тысяч рублей. в специализированном магазине. Но не стоит обольщаться мыслью, что если вы купили такое устройство, то заменить аккумуляторы в сварке можно своими руками. Сварной шов сделать так, чтобы он не протекал при давлении теплоносителя 10 атм. и температуре 100°С, может только опытный специалист со стажем работы не менее 3-х лет.

Сварочный аппарат с инверторной схемой

Нельзя допускать к этому делу мошенников: даже при нормальном давлении в коммуникациях отверстие даже размером с капилляр может за сутки превратиться в свищ, через который будет хлестать вода.

Сам по себе процесс замены аккумуляторов не всегда требует сварки. Часто подвод к аккумуляторам снабжен резьбовыми разъемными соединениями, которые можно просто развернуть, затем снять аккумулятор с кронштейнов и навесить новый. Главное при этом не забыть перекрыть воду и правильно намотать льняной уплотнитель на резьбовое соединение: с правой резьбой – по часовой стрелке, с левой резьбой – против часовой стрелки.

Главное при этом не забыть перекрыть воду и правильно намотать льняной уплотнитель на резьбовое соединение: с правой резьбой – по часовой стрелке, с левой резьбой – против часовой стрелки.

Обработка чугунных батарей

В том случае, если на обвязке нет разъемных соединений, то такие трубы просто режут болгаркой или ножовкой по металлу, но тогда после замены батарей новый радиатор приходится соединены с коммуникациями сваркой. В этом случае придется варить трубу из низкоуглеродистой стали: с этой задачей справится и средний специалист.

Но что делать домовладельцу, если в отопительный сезон потекли стыки между секциями чугунного радиатора, в корпусе батареи появился свищ или глубокий скол? Вызвать сварщика с его оборудованием, отключить отопление надолго?

В этом случае на помощь придет домовладелец холодная сварка для аккумуляторов

.

Холодная сварка для радиаторов

Собственно, это не сварка как таковая, а клей на основе эпоксидной смолы, наполненный металлическим порошком и армирующими добавками. Применение такой холодной сварки для батарей отопления элементарно просто:

Применение такой холодной сварки для батарей отопления элементарно просто:

Холодная сварка для батарей Mastix

1. Поток теплоносителя перекрывается (если необходимо закрыть сквозную трещину или свищ). 2. Место протечки, сколов, свищей очищают от краски, ржавчины, обезжиривают тампоном, смоченным в спирте. Подождите, пока обработанный участок не высохнет. 3. Кусочек «холодной сварки» разминается пальцами до получения шарика консистенции пластилина диаметром 15-20 мм. Этот шарик вдавливается в дефектный участок чугуна и удерживается в течение 10-15 минут кончиком отвертки или лезвием ножа, только сухой тряпкой. 4. Отверждение «холодной сварки» происходит в течение 30-45 минут. Но полностью батарея будет готова к работе только через сутки.

Необходимо помнить, что холодную сварку нельзя применять при температуре ниже +5°С. При работе с данными смесями необходимо использовать резиновые перчатки, защитные очки для глаз.

Ремонт труб холодной сваркой

Одним из самых популярных видов таких клеев является холодная сварка для аккумуляторов Mastix

. .. Продается порциями по 55 грамм. Стоимость одного блистера составляет около 60 рублей. Основным преимуществом такого вида «сварки» специалисты считают короткий период полной полимеризации: уже через 2,5 часа изделие, склеенное «Мастикс», можно подвергать механическим воздействиям.

.. Продается порциями по 55 грамм. Стоимость одного блистера составляет около 60 рублей. Основным преимуществом такого вида «сварки» специалисты считают короткий период полной полимеризации: уже через 2,5 часа изделие, склеенное «Мастикс», можно подвергать механическим воздействиям.

Следует иметь в виду, что холодная сварка – это еще не сварка в прямом смысле этого слова. Это временное решение. После окончания отопительного сезона лучше вызвать мастера-сварщика, который заварит сколы, свищи, течи ваших чугунных батарей в соответствии с требованиями всех норм.

Чугунное изделие после ремонта холодной сваркой

Некоторых читателей интересует, можно ли с помощью «Мастикса» выполнить, например, аккумуляторная сварка

, вкл. – для ноутбуков.

Скажем прямо: при разработке этого клея никто не ожидал, что ему придется работать в химически агрессивных и токопроводящих средах. Поэтому для фиксации аккумуляторов лучше использовать более традиционные методы. Например, точечная сварка.

Например, точечная сварка.

Если весь блок не нужен, отрежьте необходимое количество ножом поперек.

Любой человек хотя бы раз в жизни сталкивался с потребностью в трубах, расширительном баке и других компонентах системы отопления. Если еще двадцать лет назад любая отопительная цепь и батареи в ней только ремонтировались. Сегодня современный рынок предлагает быстрый и эффективный способ устранения протечек и дыр в любом элементе оборудования отопительного контура. В этом случае вам больше не придется использовать сварку при повышенной температуре. На смену известным методам пришла новая технология – холодная сварка чугунных батарей, биметаллических и алюминиевых радиаторов, пластиковых и стальных труб системы отопления.

Холодная сварка труб отопления: универсальное средство для решения мелких проблем

Холодная сварка труб отопления – современный эффективный способ соединения железных магистралей (и не только) без применения инвертора и другого оборудования, работающего по типу температурный эффект. Соединение происходит за счет деформации сварочной массы и ее плотного прилегания к рабочей поверхности.

Соединение происходит за счет деформации сварочной массы и ее плотного прилегания к рабочей поверхности.

Холодная сварка.

Метод, широко используемый в автослесарных работах и применяемый бригадами сантехников.

Характеристика и схема холодной сварки

Говоря проще, это клей для металлических изделий. Выпускается в одно- или двухкомпонентном составе. В производстве преобладают следующие составы:

- основа – эпоксидные смолы, отвечающие за однородность и пластичность массы; В качестве наполнителей используются металлические компоненты

- и сера.

По своей консистенции представляет собой полимерную композицию, обладающую склеивающим действием при деформации и незначительном нагревании. Прочность соединения зависит от правильного использования, а также от качества смеси и подготовки свариваемой поверхности, а точнее линии в автономном отоплении дома.

Если правильно подойти к исполнению, то в идеальных условиях место сварки будет прочнее основного металла. Но при всех качествах шов уступает по надежности выполнению дуговой сварки. Собственно поэтому холодной сваркой можно отремонтировать только небольшие поломки или течи в трубе.

Но при всех качествах шов уступает по надежности выполнению дуговой сварки. Собственно поэтому холодной сваркой можно отремонтировать только небольшие поломки или течи в трубе.

Что означает термин «холодная сварка»?

Согласно нормативным документам, а именно ГОСТ 2601-84 на сварку металлов, холодная сварка для батарей отопления представляет собой соединение двух однородных или разнородных материалов. Процесс склеивания осуществляется под давлением в условиях значительной пластической деформации клея. При этом температура соединяемых материалов не повышается. В этом случае соединение двух компонентов в одну систему не происходит за счет диффузии, то есть проникновения одного вещества в другое. Связь возникает в результате валентного сопряжения атомов при пластической деформации.

Успешное течение процесса невозможно без соблюдения двух основных условий. Это высокое давление и наличие пластической деформации соединяемых деталей. Холодная сварка радиаторов отопления не дает монолитного высокопрочного соединения без пластической деформации. Речь идет об изменении взаимного положения атомов и перестановках групп атомов, сохраняющихся во времени. Высокое давление позволяет сблизить свариваемые поверхности на расстояние, соизмеримое с размером кристаллической решетки твердых тел и межатомным расстоянием полимеров. В результате происходит межатомное взаимодействие между связующим и склеиваемыми материалами.

Речь идет об изменении взаимного положения атомов и перестановках групп атомов, сохраняющихся во времени. Высокое давление позволяет сблизить свариваемые поверхности на расстояние, соизмеримое с размером кристаллической решетки твердых тел и межатомным расстоянием полимеров. В результате происходит межатомное взаимодействие между связующим и склеиваемыми материалами.

Холодная сварка для чугунных батарей, биметаллических и алюминиевых радиаторов, имеет универсальный состав: эпоксидная смола

- ;

- наполнитель.

Эпоксидная смола гибкая. Он способен заполнить все трещины и дефекты обрабатываемой поверхности. Еще одним важным свойством эпоксидной смолы является способность затвердевать при смешивании с различными отвердителями. Эпоксидная смола передает все свои положительные качества холодной сварке.

Наполнитель может быть металл, сера, различные пластификаторы и модификаторы. Наполнитель в системе играет роль отвердителя, а также наделяет холодную сварку рядом положительных характеристик, например, термической стабильностью, стойкостью во влажной среде и др. Холодная сварка для батарей отопления в своем составе должна содержать металл как наполнитель, но связующее для пластиковых труб немыслимо без серы. В любом случае холодная сварка представляет собой двухкомпонентную смесь, которая объединяется в одну систему непосредственно перед применением.

Холодная сварка для батарей отопления в своем составе должна содержать металл как наполнитель, но связующее для пластиковых труб немыслимо без серы. В любом случае холодная сварка представляет собой двухкомпонентную смесь, которая объединяется в одну систему непосредственно перед применением.

Разнообразие клеев и связующих

Разнообразие марок и видов холодной сварки.

Многие задаются вопросом, можно ли проклеить радиатор холодной сваркой и как долго такой ремонт будет долговечным и эффективным. Эксперты дают утвердительный ответ на поставленный выше вопрос. А вот то, как долго прослужит полученный шов или стык, полностью зависит от правильного выбора клея.

Физическая классификация:

- жидкость;

- пластилин.

При покупке жидкого средства можно обратить внимание на то, что в упаковке два тюбика. Один содержит эластичное вещество на основе эпоксидной смолы, другой содержит отвердитель. Перед применением их необходимо смешать. Время жизни смеси от 2 минут до 20 минут.

Время жизни смеси от 2 минут до 20 минут.

Жесткая холодная сварка для радиаторов отопления имеет вид двухслойного бруска, внутри которого находится пластичное вещество, а по поверхности бруска идет отвердитель. Перед использованием пластилин разминают.

Если при ремонте используется только часть бруска, то его можно обрезать. Срез должен идти поперек планки, а не вдоль нее.

Классификация по области применения:

- универсальные составы – их можно использовать для соединения дерева, полимера, металла. Однако они наименее долговечны;

- для работы с металлами – образует прочное соединение даже между двумя разнородными металлами. Обязательным условием является то, что в качестве наполнителя должен выступать металл. Можно ли приклеить радиатор этим видом холодной сварки? Специалисты отвечают утвердительно;

- специальный для работы с автозапчастями;

- сварка для работы в экстремальных условиях, например, под водой или при повышенном давлении.

Крайне нежелательно использовать холодную сварку для ремонта одних материалов, если она предназначена для ремонта совсем других веществ.

Преимущества холодной сварки аккумуляторов и труб

Для удобства используйте шпатель.

Холодная сварка труб и аккумуляторов имеет много преимуществ. Положительные характеристики выгодно выделяют его на фоне других способов сварки материалов:

- простота использования, в связи с чем может применяться человеком, не имеющим должного опыта работы с сантехникой;

- обрабатываемый материал не деформируется в процессе работы, так как не подвергается воздействию повышенных температур;

- качество сформированного шва не зависит от скорости прикладываемых усилий, в связи с чем сварку можно проводить быстро;

- нет необходимости в специализированном оборудовании;

- минимальное энергопотребление;

- комплект пожарной безопасности;

- возможно ремонт контейнеров со взрывчатыми веществами;

- поверхностное напряжение материала в зоне шва отсутствует;

- с помощью холодной сварки в отличие от металлов можно соединять без образования интерметаллидного слоя.

Недостатки:

- значительная пластическая деформация соединяемых деталей, которая может достигать 70%;

- низкая универсальность каждой системы компонентов.

Для оклейки радиатора холодной сваркой необходимо тщательно подобрать состав системы. Клеевая смесь должна подходить для обрабатываемого материала. Полученное соединение должно сохранять свою целостность в вероятных условиях эксплуатации.

На что следует обратить внимание при выборе холодной сварки?

Помимо качественных характеристик связующего компонента, при выборе учитываются будущие условия эксплуатации получаемого соединения. Итак, холодная сварка труб отопления выбирается по температурному режиму, при котором соединение сохранит свою прочность и целостность. Для большинства недорогих связующих материалов в инструкции указан температурный диапазон 260°С и выше. Но это не значит, что сварной шов в этих условиях прослужит долго.

Как показывает практика, такие составы следует использовать только при комнатной температуре. Для соединения труб отопления и радиаторов нужно выбирать сварку, диапазон рабочих температур которой достигает 1300°С и выше. В этом случае связь гарантированно прослужит долго.

Для соединения труб отопления и радиаторов нужно выбирать сварку, диапазон рабочих температур которой достигает 1300°С и выше. В этом случае связь гарантированно прослужит долго.

Холодная сварка для соединения труб отопления в вашем доме

Металлические трубы можно использовать для внутренней сантехники на короткое время. Металлические трубы допускается эксплуатировать в течение строго отведенного периода времени.

Оксиды, известковые отложения внутри железных коммуникаций уменьшают внутренний диаметр труб, разрушают водопровод.

Правильно спроектированные и смонтированные системы отопления не требуют дополнительного обслуживания.

Трубы в системе отопления можно соединить без горячей сварки

Классическая высокотемпературная сварка

Как сварить отопление из железной трубы в соответствии со строительными нормами указано в ГОСТ. Имеет значение как диаметр труб, так и длина системы. СНиП укажет, как правильно сварить трубы для отопления в каждом конкретном случае: частного домовладения, многоэтажного дома или промышленного водопровода.

При использовании газосварочного аппарата требуется большой практический опыт для выполнения качественных швов. Электросварка также позволяет создавать сварные соединения безупречного качества, но в этом случае вам потребуются не только опыт, но и качественные электроды, правильно подобранный уровень тока и «чувство дуги». Качественная электросварка труб отопления доступна только настоящим профессионалам.

Металлические трубы – наиболее распространенный материал для систем отопления

Прочности металлических труб более чем достаточно для водопровода и для отопительного контура.

Именно участки соединений, которые приходится реализовывать, чтобы не отступать от проектной документации, являются «слабым звеном» системы.

Как варить трубу отопления электросваркой подробно описано в устаревших обучающих материалах и статьях. В современном строительстве чаще применяется метод холодной сварки труб отопления.

Важно знать! Резьбовые соединения труб из металла применяются в тех случаях, когда требуется создать разъемное соединение. В этом случае герметичность соединения гарантируется уплотнителем, чаще всего паклей.

В этом случае герметичность соединения гарантируется уплотнителем, чаще всего паклей.

Каждый квалифицированный монтажник знает, как правильно сварить трубу отопления. Необходимо соблюдать ряд правил:

- Сварной шов должен быть без окалины. Такое бывает, если сварить трубу электросваркой с использованием некачественных электродов.

- Для сварки металла электросварочным аппаратом необходимо использовать метод многослойного плавления металла. Начальная окалина сварного шва удаляется перед нанесением следующего слоя сварного шва.

- Важно выбрать правильный уровень силы тока – слабый ток не гарантирует прочность сварного шва. Слишком большой ток при сварке также недопустим.

- При стыковой сварке в качестве армирующего материала используется металл электрода или расплавленная проволока.

- Запрещается варить металлические трубопроводы и другие элементы систем отопления и водоснабжения электросваркой вблизи легковоспламеняющихся предметов.

Газовая сварка – универсальный метод создания прочного соединения металлов; можно соединять металлические детали разных размеров в любом сочетании.

Для традиционной сварки необходимо наличие специального оборудования и опыта сварки.

Высокая температура струи дымовых газов позволяет плавить металл в зоне локального нагрева и варить металл на молекулярном уровне. Требуется дорогостоящее оборудование и высококвалифицированные сварщики.

Монтаж контура нагрева холодной сваркой

Холодная сварка – соединение двух или более элементов без их нагрева. Связь образуется в результате химических реакций в клее. Пластичность, высокая адгезия и быстрое затвердевание в твердую массу – отличительные черты компонентов, используемых для холодной сварки.

Клеевая композиция может включать различные элементы для улучшения механических характеристик клеевых соединений. Как правило, в основе составов лежит эпоксидная смола, а наполнителем является отвердитель. На упаковке указано, можно ли варить трубы отопления холодной сваркой, или это состав для ремонта пластиковых труб контура холодного водоснабжения.

На упаковке указано, можно ли варить трубы отопления холодной сваркой, или это состав для ремонта пластиковых труб контура холодного водоснабжения.

Холодная сварка представляет собой пластичную массу, обеспечивающую герметичное соединение труб

Существует два типа компонентов для холодной сварки:

- Пластичное двухкомпонентное вещество, которое необходимо тщательно вымешивать непосредственно перед применением для смешивания компонентов. Преимущество этого вида холодной сварки: состав быстро готовится, долго хранится, требует минимальной подготовки перед применением. Недостаток: быстро затвердевает, наносить нужно очень осторожно, рекомендуется использовать как можно быстрее после приготовления.

- Жидкие компоненты. Перед началом нанесения требуется соединить вещества в нужной пропорции, и клей готов к применению. Преимущества жидкого состава для холодной сварки: клей легко проникает вглубь шва, образуя при застывании прочный слой, устойчивый к механическим воздействиям.

Недостаток: требует особых условий для длительного хранения. Разные материалы — пластик, металл — требуют разных химических компонентов.

Недостаток: требует особых условий для длительного хранения. Разные материалы — пластик, металл — требуют разных химических компонентов.

Основным преимуществом любого вида холодной сварки является возможность быстрого ремонта участка водопровода, отопления или канализации без отключения подачи воды. Сварку, а в данном случае склеивание деталей можно производить в условиях повышенной пожароопасности.

Важно! Для высокотемпературных контуров, в частности систем отопления, существуют химические составы, работа которых возможна в условиях более 1000 градусов Цельсия.

В качестве ремонтной массы для чугунных радиаторов отопления необходимо тщательно подготовить поверхность для применения холодной сварки. Несмотря на прочность соединения, ремонтируемый участок может не выдержать испытание максимальным давлением.

Ремонт полимерных труб

Для полимерных труб необходимы специализированные составы.

Независимо от химического состава обрабатываемого материала и характера применяемой сварки обязательно соблюдение условий и рекомендаций, прописанных в инструкции.

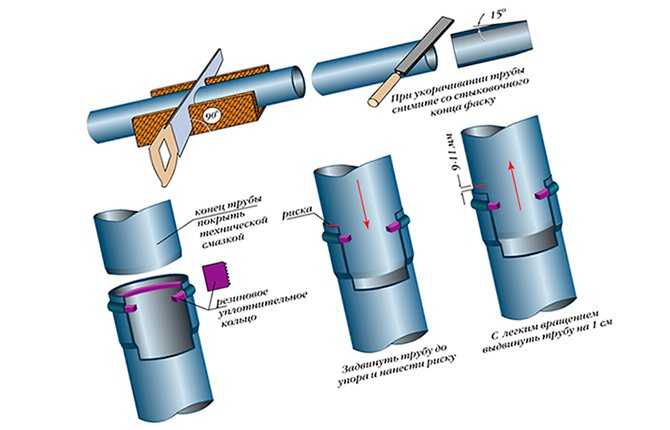

Холодная сварка пластиковых труб отопления происходит по следующей схеме:

- обязательным этапом является подготовка поверхности ремонтируемого материала. Для этого поверхность концов трубы обрабатывается наждачной бумагой, а затем обезжиривается. Шероховатость на трубе увеличит сцепление с клеем. Жировые загрязнения могут вступать в химическую реакцию с компонентами для холодной сварки и ухудшать их характеристики;

- определить правильный допуск перпендикулярности концов. В случае труб диаметром 20…40 мм он должен быть не более 2 мм;

- измерить на концах труб половину длины муфты для определения площади обрабатываемой поверхности;

- марки циклируются, то есть с труб снимается тонкий слой материала (0,1…0,2 мм), также удаляются заусенцы;

- Непосредственное приготовление клея заключается в смешивании компонентов до образования однородной массы. В случае пластилиновой сварки руки перед смешиванием смачивают водой. Паста не будет прилипать к коже.

Срок годности жидких составов длится не дольше 3 минут, поэтому действовать нужно быстро;

Срок годности жидких составов длится не дольше 3 минут, поэтому действовать нужно быстро; - приготовленную смесь наносят на поверхность ремонтируемого или склеиваемого материала. Положили все под пресс. Какая сила должна действовать на шов, указано в инструкции по холодной сварке.

Отремонтированный трубопровод или отопительный контур можно использовать через 8 часов после сварки.

Технологический процесс

Весь процесс ремонта радиаторов и труб отопления, независимо от того, из какого материала они изготовлены, осуществляется в два этапа: подготовительный и основной.

Подготовительные работы

Содержание подготовительного этапа зависит от того, какие требования предъявляет сам клеевой состав к ремонтируемому изделию, в том числе требование наличия чистого металла, на который будет наноситься состав.

В случае, если подготовительный этап соответствует требованиям по обеспечению доступа клея к чистому металлу, то он будет состоять из следующих этапов:

- очистка ремонтируемого участка до чистого металла .

.. В случае нанесения тонкого слоя покрытия, например лакокрасочного, можно обойтись металлической щеткой. Однако в случае толстого слоя покрытия может потребоваться механическая очистка с помощью специального круга и шлифовальной машины. Если предстоит ремонт старой трубы, то зачистку до металла следует проводить крайне осторожно;

.. В случае нанесения тонкого слоя покрытия, например лакокрасочного, можно обойтись металлической щеткой. Однако в случае толстого слоя покрытия может потребоваться механическая очистка с помощью специального круга и шлифовальной машины. Если предстоит ремонт старой трубы, то зачистку до металла следует проводить крайне осторожно; - после очистки металла поверхность следует обезжирить, например, спиртом или другими жидкостями, химический состав которых позволяет очистить металл … Если холодная сварка не требует обязательной очистки от лакокрасочных покрытий, этап очистки сразу начинается с обезжиривания. Само обезжиривание производится ватным тампоном или другим материалом. При этом желательно, чтобы такой материал был безворсовым, так как в противном случае его микрочастицы могут негативно сказаться на чистоте покрытия.

Основной этап

Следующий этап – основной, в ходе которого происходит собственно ремонт методом холодной сварки, состоящий из следующих этапов:

- подготовка клея .

.. Вынимается на основном этапе, так как требует очень быстрого выполнения всех необходимых действий в связи с тем, что сам состав очень быстро затвердевает, что может привести к потере его пластических свойств еще до нанесения на ремонтируемый участок;

.. Вынимается на основном этапе, так как требует очень быстрого выполнения всех необходимых действий в связи с тем, что сам состав очень быстро затвердевает, что может привести к потере его пластических свойств еще до нанесения на ремонтируемый участок; - если речь идет об однокомпонентном составе, то необходимо отрезать кусок такого размера, чтобы было достаточно, чтобы закрыть то место, которое нужно будет замазать, чтобы провести ремонт … Этот кусок необходимо размять до такой степени, чтобы получить пластичную массу, которая примет ту форму, которая требуется на ремонтируемом участке;

- если речь идет о двухкомпонентном составе, то необходимо смешать элементы такого состава в равных пропорциях, чтобы получить требуемую по качеству массу, после чего он будет готов к применению в качестве часть текущего ремонта;

- следующий шаг – нанесение самого состава на отремонтированный участок . Как было сказано выше, нанесение холодной сварки необходимо проводить быстро, иначе процесс полимеризации (то есть затвердевания) произойдет гораздо раньше, в результате чего качественного соединения не получится;

- после нанесения состава на ремонтируемый участок этот участок необходимо защитить от воздействия окружающей среды .

.. Это можно сделать с помощью специального хомута или хомута, который надевается на срок, указанный на хладо- сварной пакет (это период предельного твердения состава, после которого он приобретает максимальную прочность).

.. Это можно сделать с помощью специального хомута или хомута, который надевается на срок, указанный на хладо- сварной пакет (это период предельного твердения состава, после которого он приобретает максимальную прочность).