Выбор режимов резания при фрезеровании плоскостей

Для обеспечения высокой производительности труда выгодно работать с возможно большим режимом резания. Однако его величина ограничивается главным образом режущими способностями фрезы и мощностью станка. Поэтому обычно выбирают не наибольший, а наивыгоднейший для данных условий режим резания, элементы которого рекомендуется назначать в определенной последовательности.

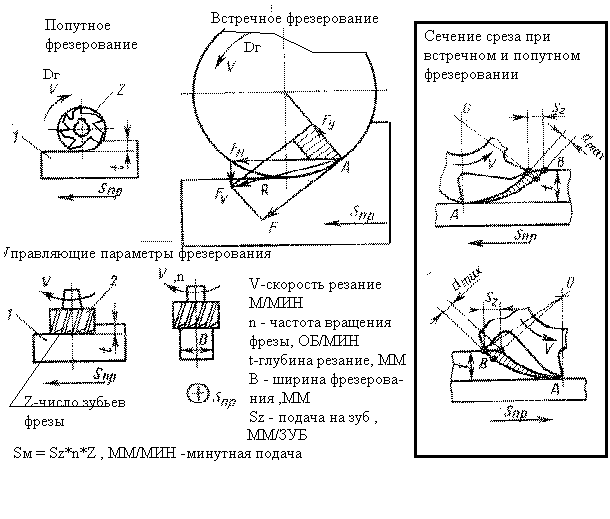

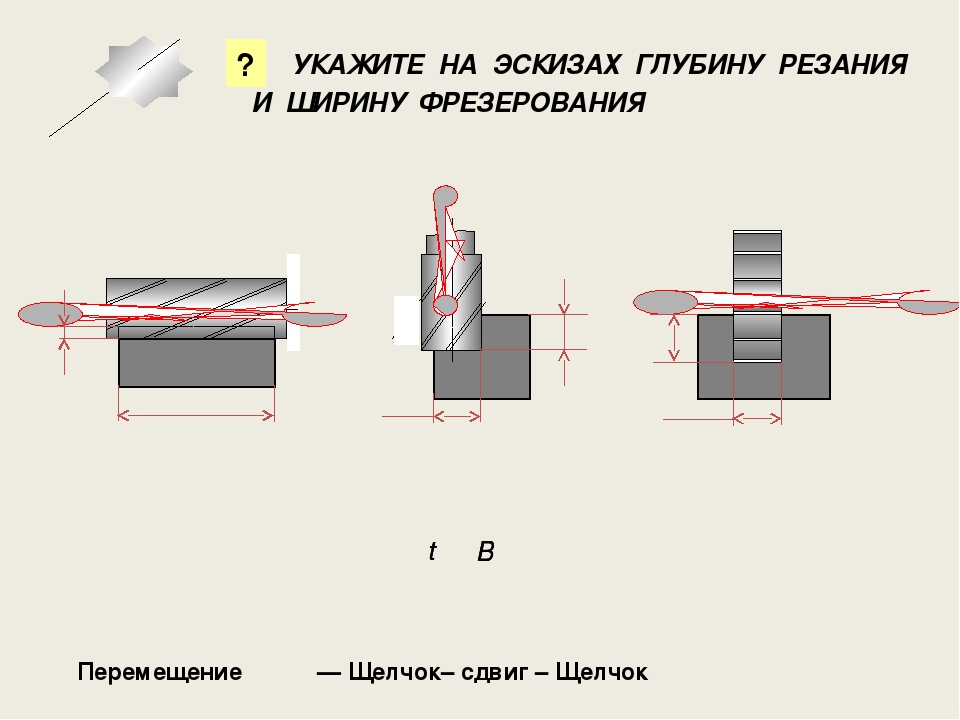

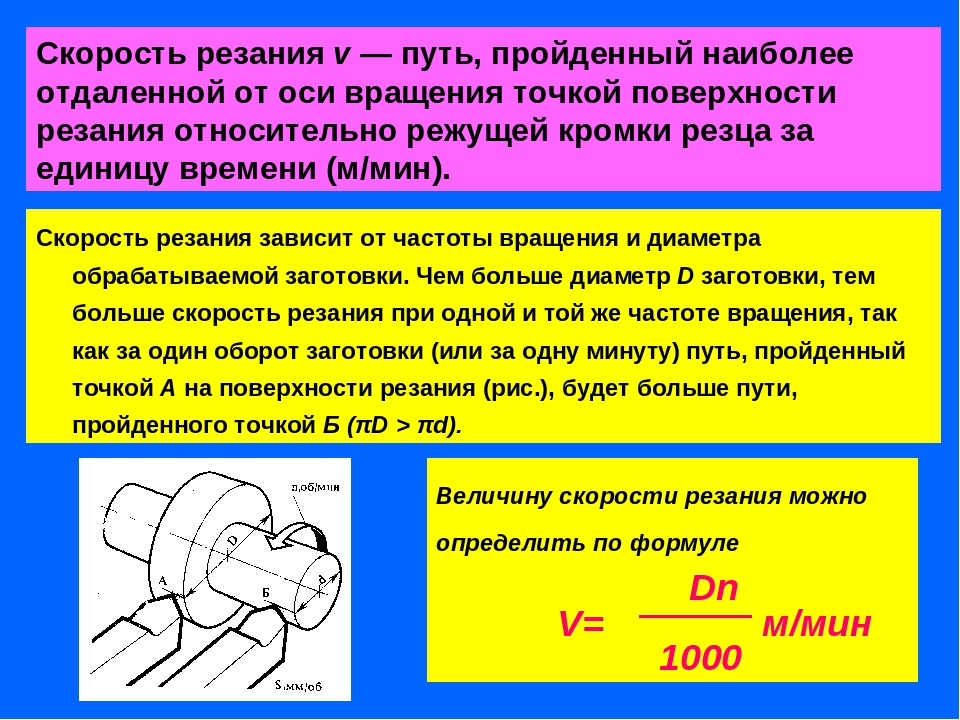

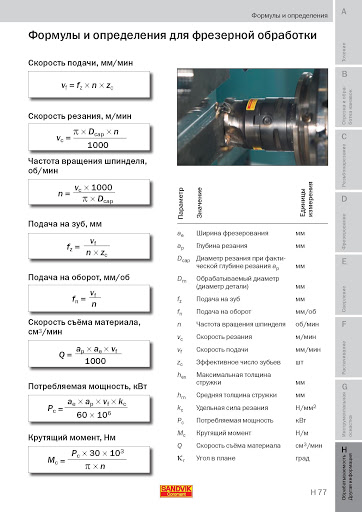

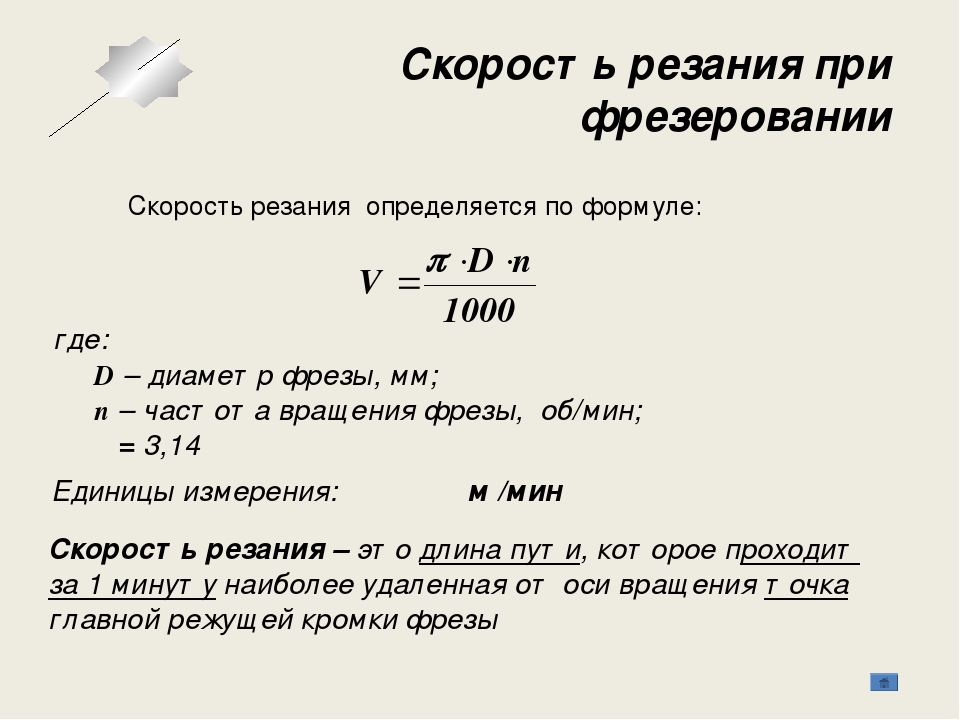

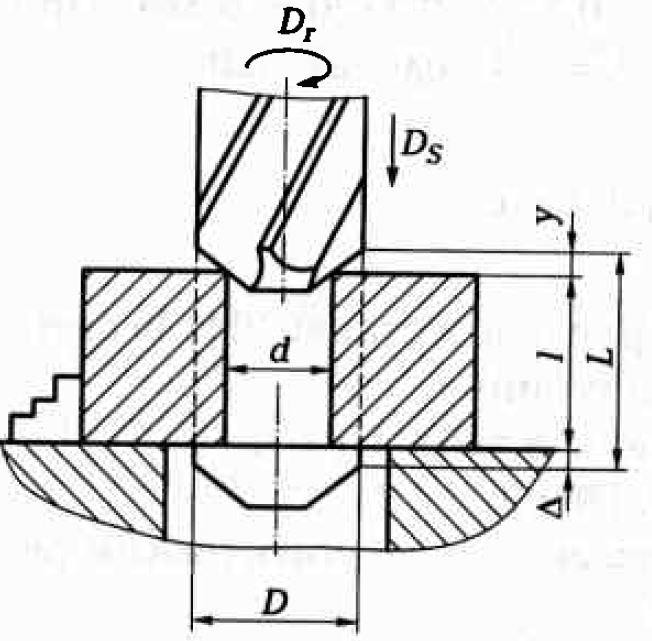

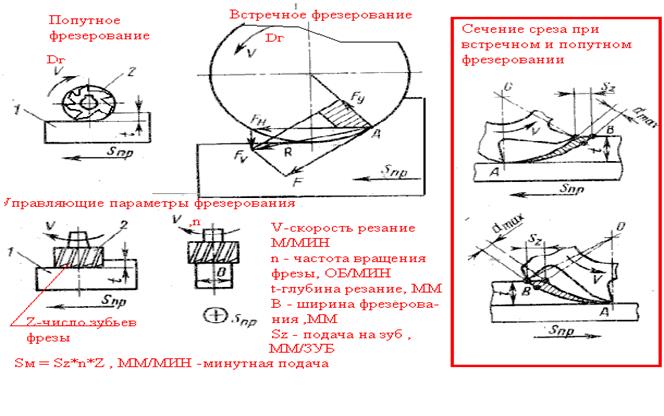

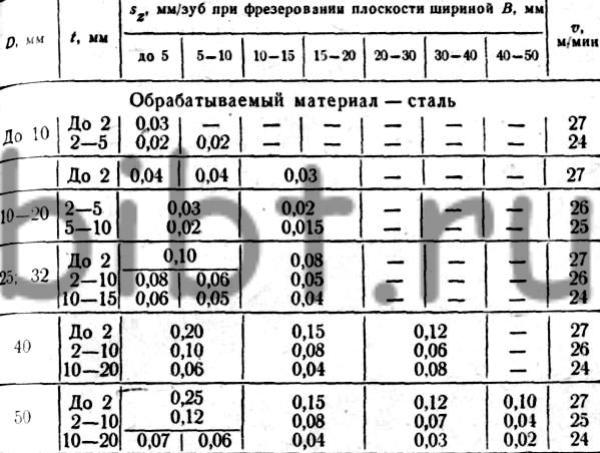

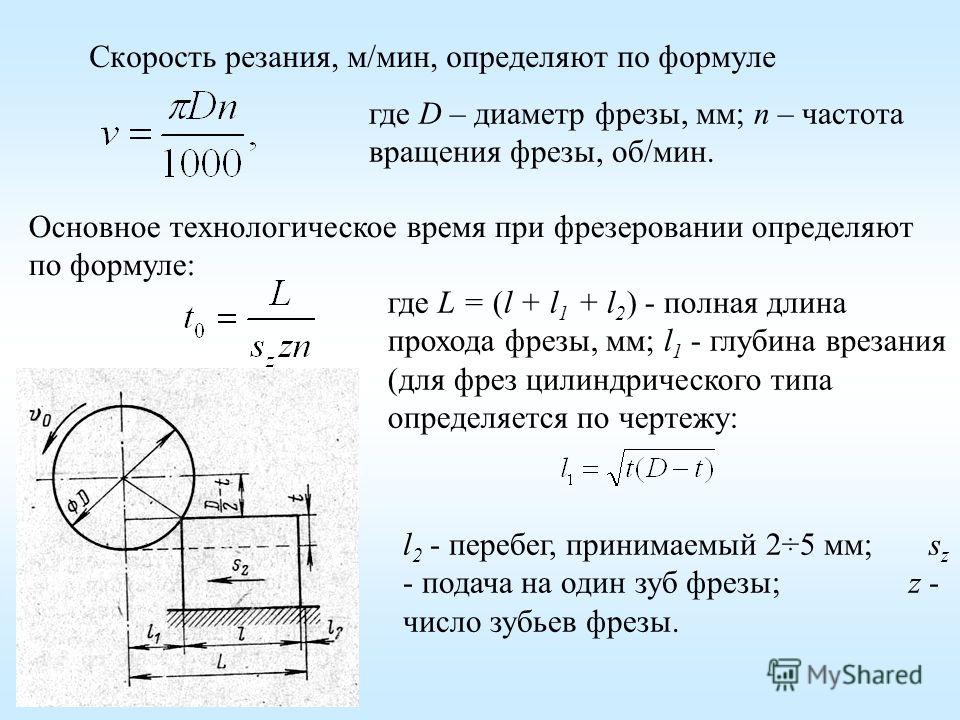

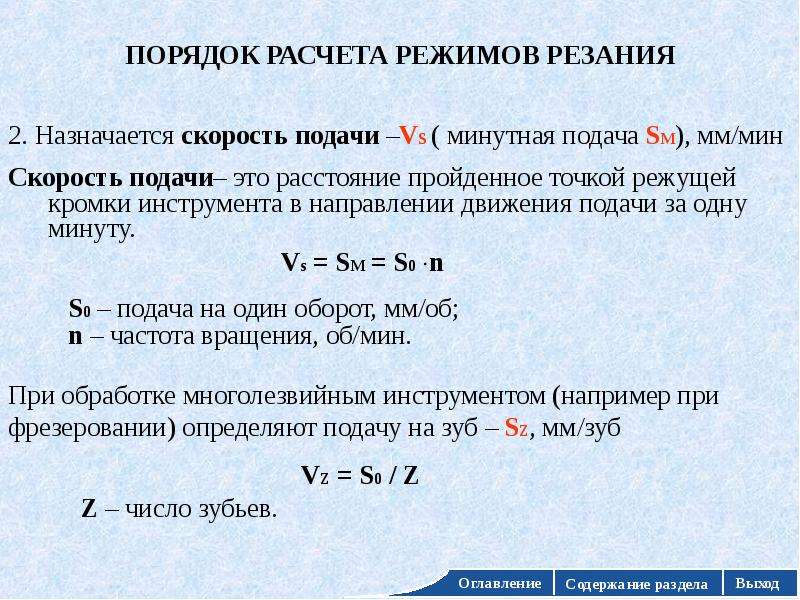

Вначале выбирают наибольшую возможную ширину фрезерования В и глубину резания t, затем — допустимые значения подачи на зуб Sz и скорости резания v. После этого по формулам (6) и (2) определяют требуемые частоту вращения n и минутную подачу Sм, которые принимают ближайшими меньшими из имеющихся на станке. Для наглядности этот порядок действий можно представить в следующем виде:

Ширину фрезерования устанавливают такой, чтобы обработку поверхности можно было бы провести за один проход. При работе торцовыми фрезами это условие осуществимо почти в любом случае, так как по действующим стандартам предусмотрен широкий диапазон диаметров таких фрез.

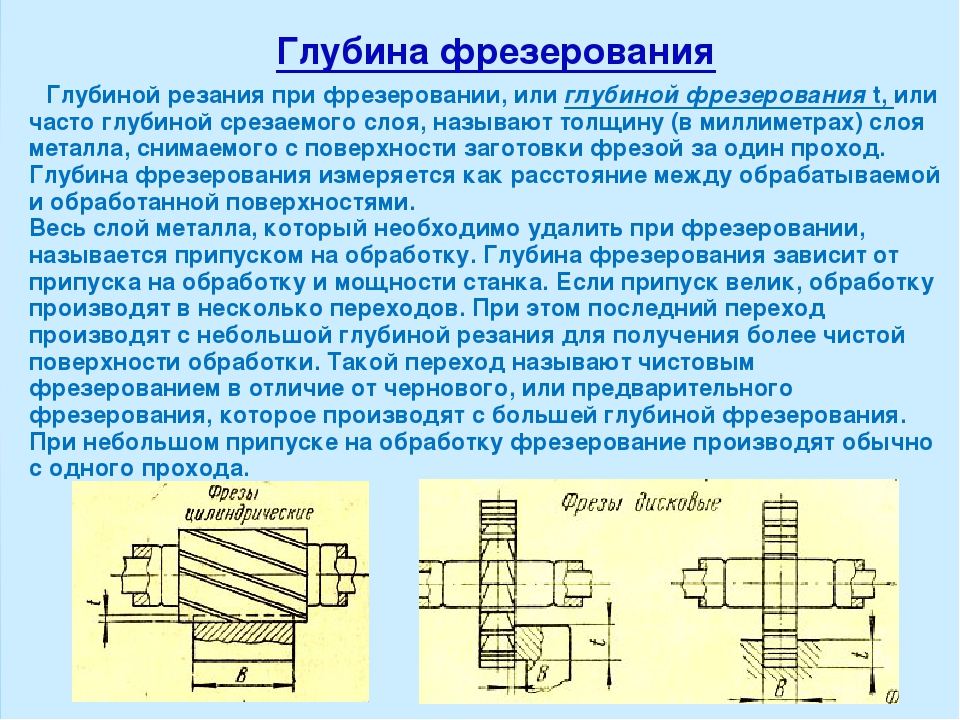

Для уменьшения времени обработки глубину резания также целесообразно принимать большей с целью сокращения количества проходов при фрезеровании поверхности. В связи с этим, если условия позволяют, весь припуск выгодно срезать за один проход, В иных случаях обработку выполняют за два или более проходов. При этом поверхности с малой шероховатостью (Rz20…Ra1,25) рекомендуется окончательно фрезеровать с малой глубиной резания 0,5…1,5 мм.

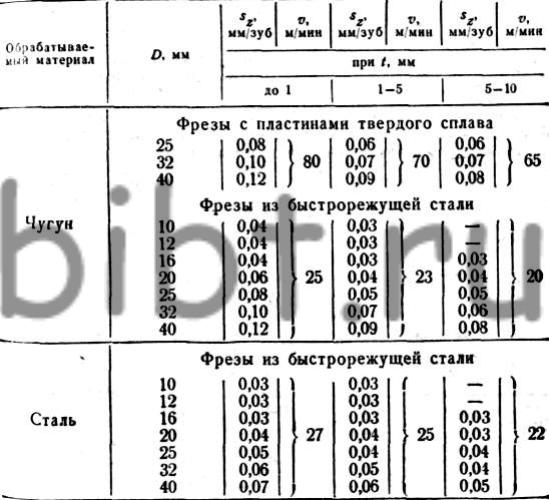

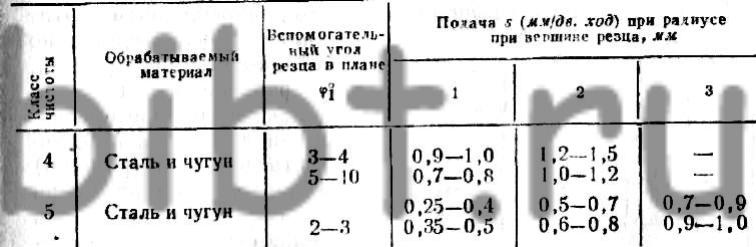

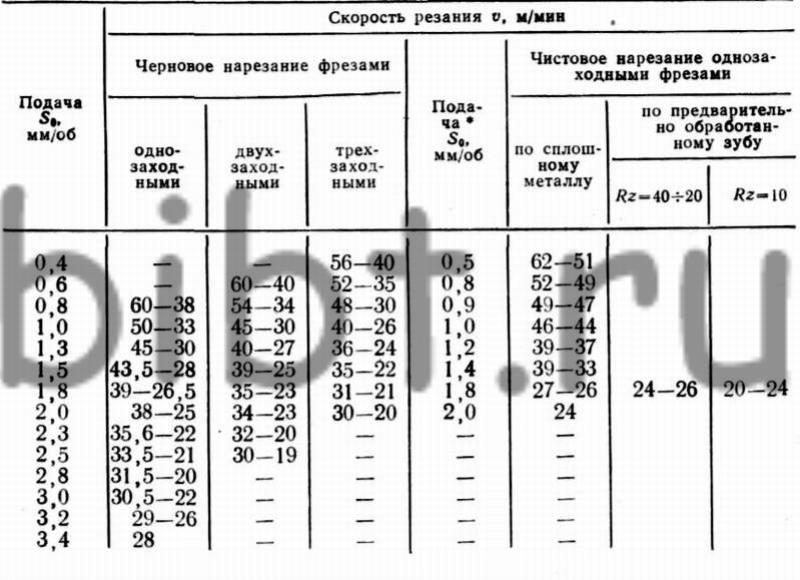

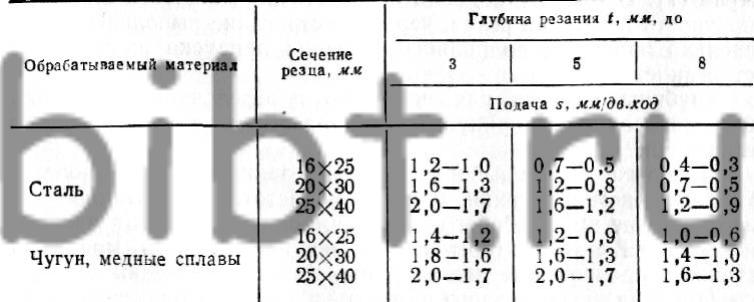

Подачу на зуб фрезы принимают в зависимости от вида обработки. При черновом фрезеровании она ограничивается жесткостью заготовки и фрезы, прочностью или твердостью обрабатываемого материала, мощностью станка; при чистовом фрезеровании — шероховатостью обрабатываемой поверхности. Причем с уменьшением подачи шероховатость поверхности также уменьшается.

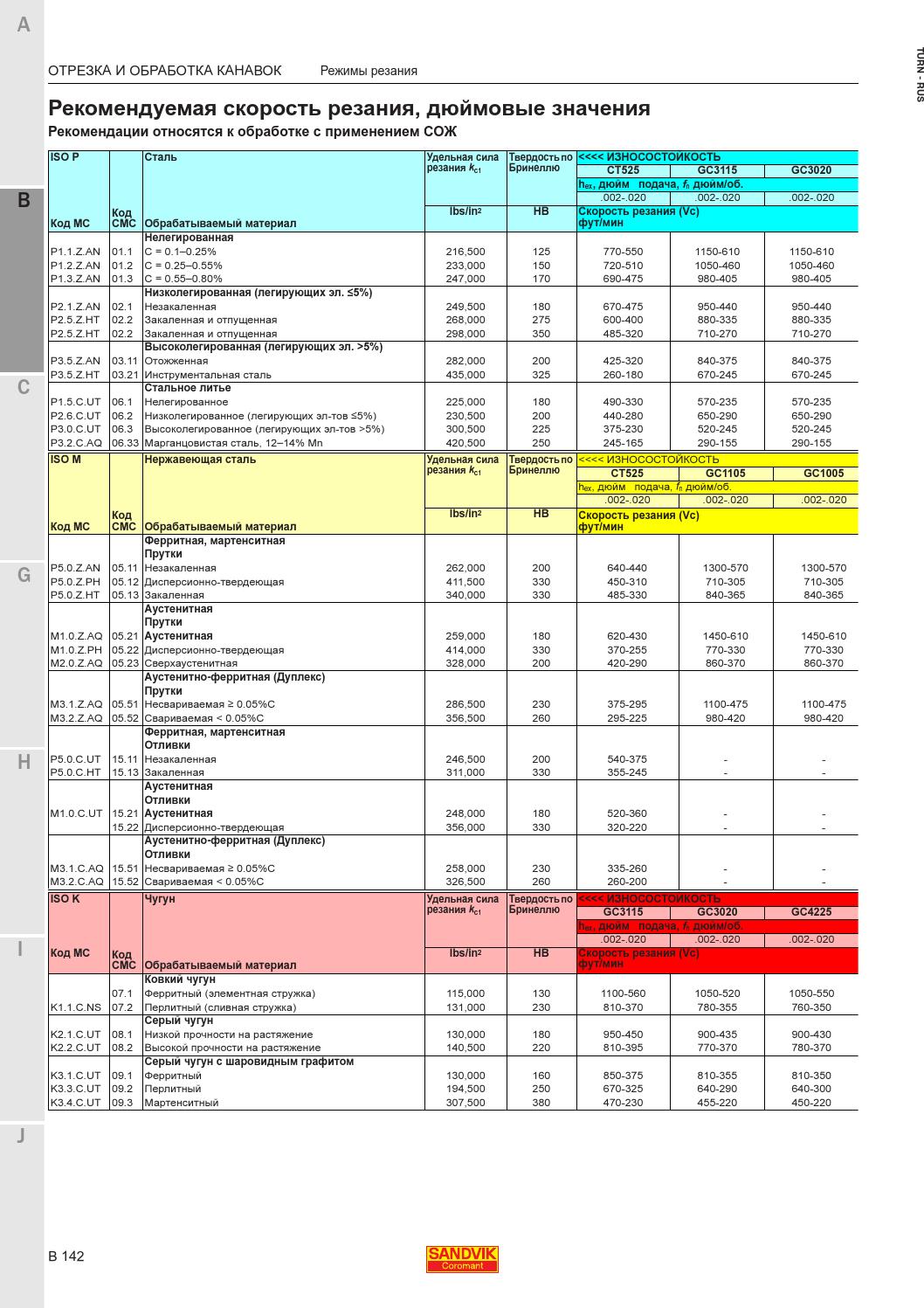

Скорость резания оказывает наибольшее влияние на стойкость фрезы. С увеличением скорости резания выше допустимых значений резко ускоряется износ фрезы, требуется более частая ее замена, переточка. Поэтому скорость резания следует выбирать в допустимых пределах в зависимости от всех условий работы. Она может быть принята большей: при обработке менее твердых и прочных материалов с небольшой шириной фрезерования, глубиной резания и подачей, для фрез из более теплостойких материалов с малыми углами в плане, а также при применении смазывающе-охлаждающих жидкостей.

С увеличением скорости резания выше допустимых значений резко ускоряется износ фрезы, требуется более частая ее замена, переточка. Поэтому скорость резания следует выбирать в допустимых пределах в зависимости от всех условий работы. Она может быть принята большей: при обработке менее твердых и прочных материалов с небольшой шириной фрезерования, глубиной резания и подачей, для фрез из более теплостойких материалов с малыми углами в плане, а также при применении смазывающе-охлаждающих жидкостей.

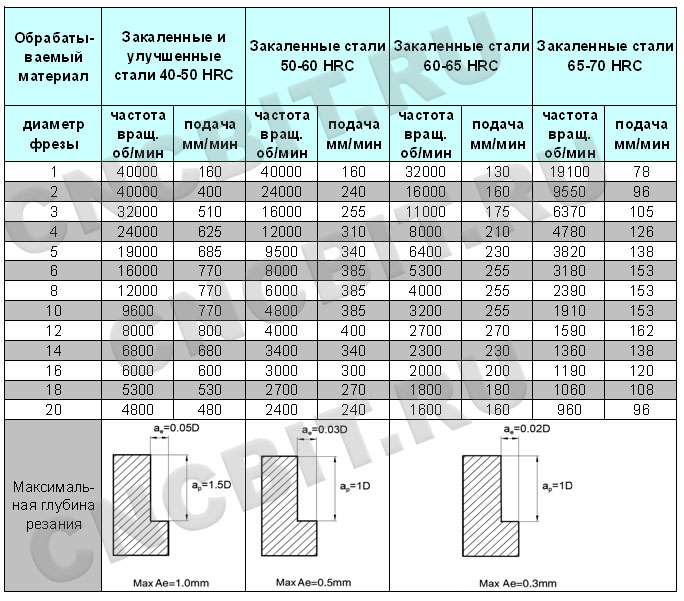

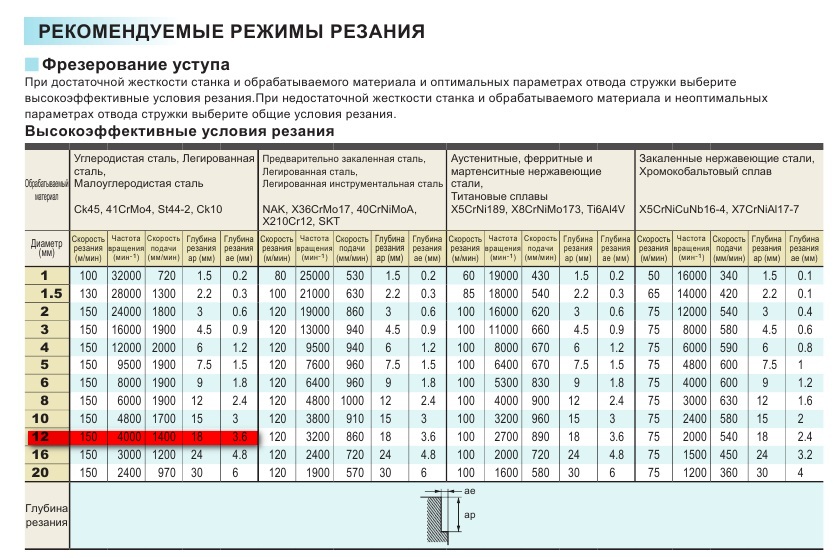

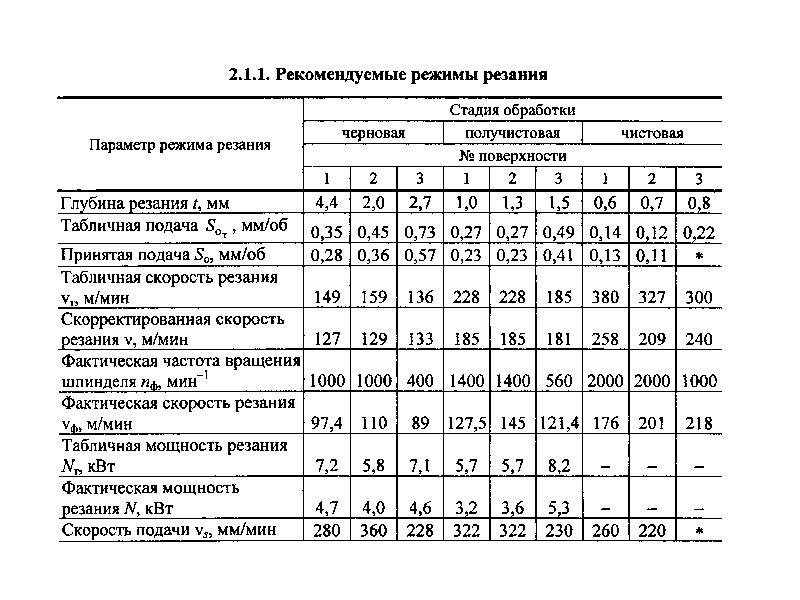

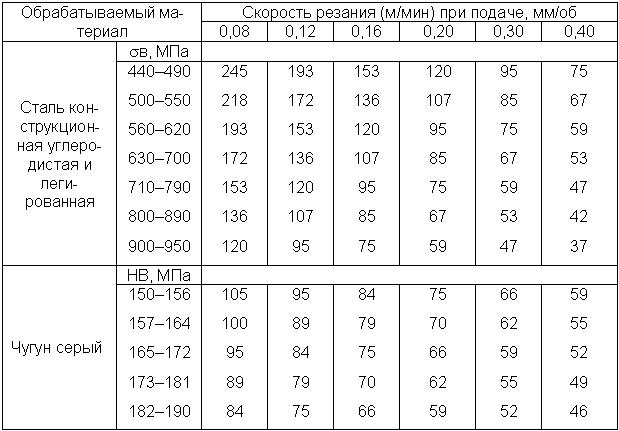

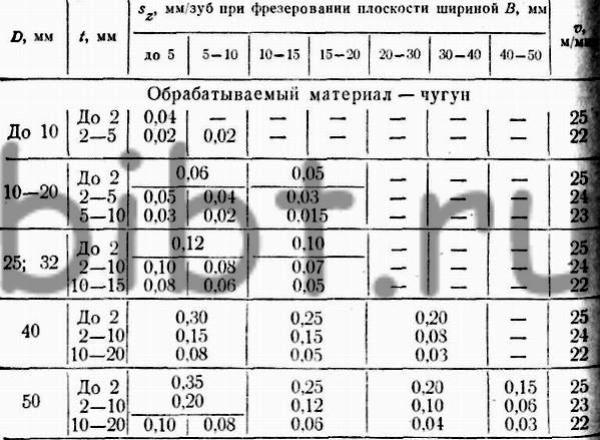

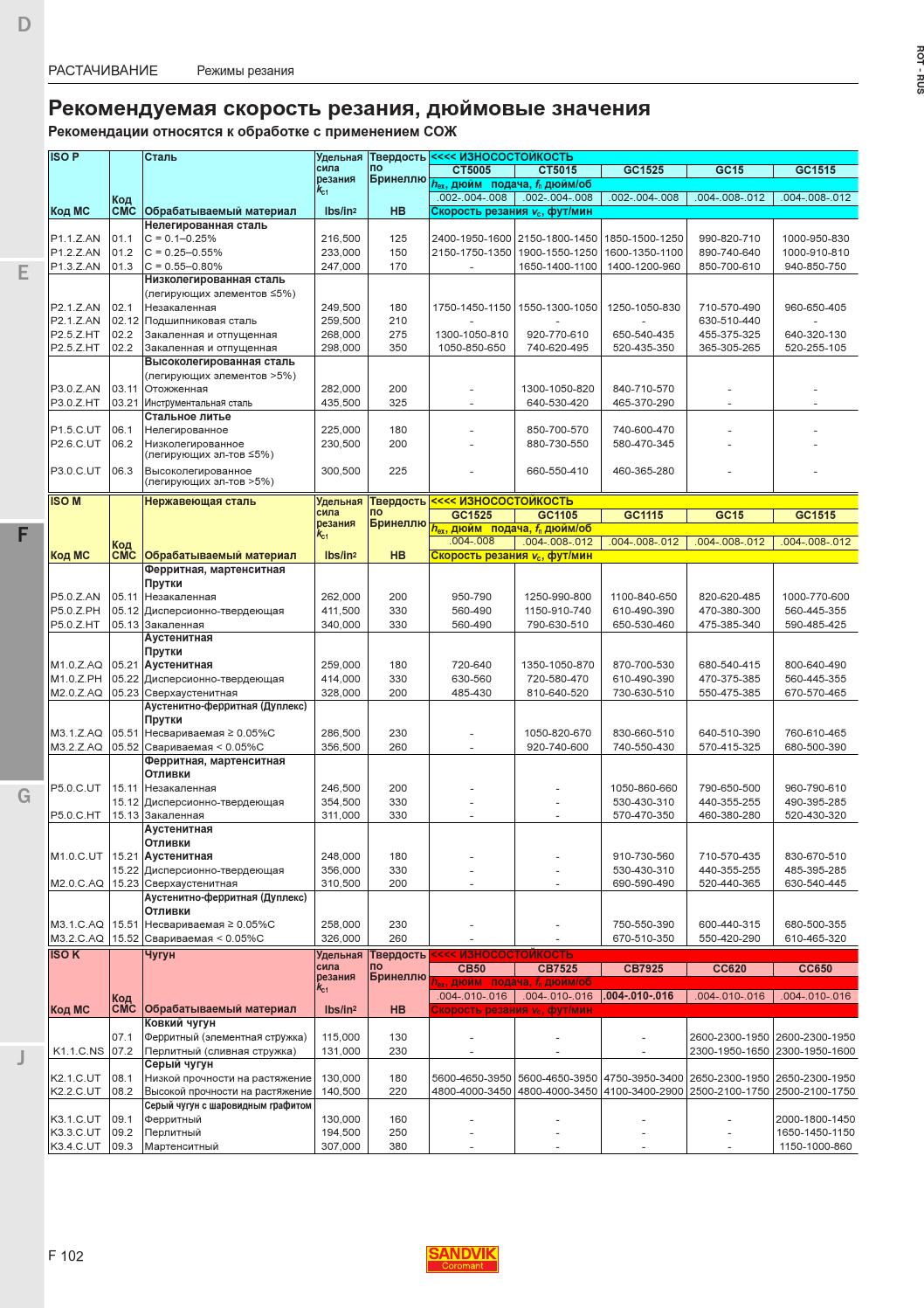

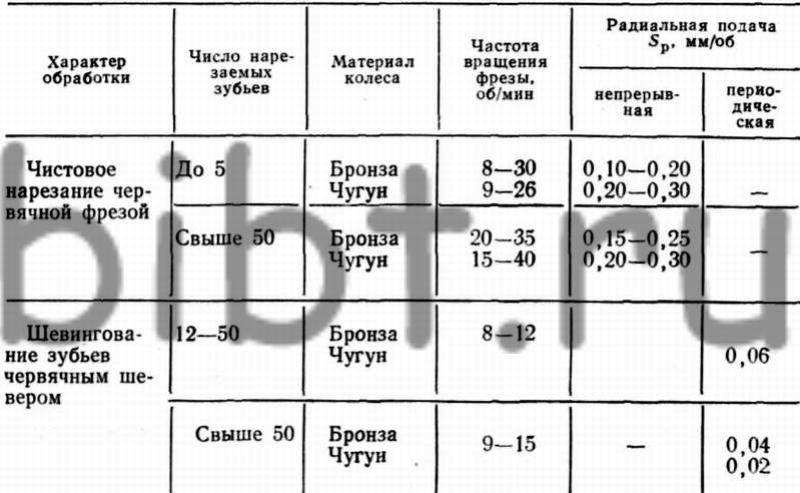

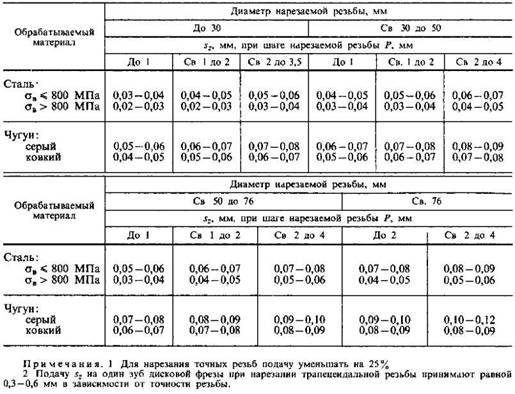

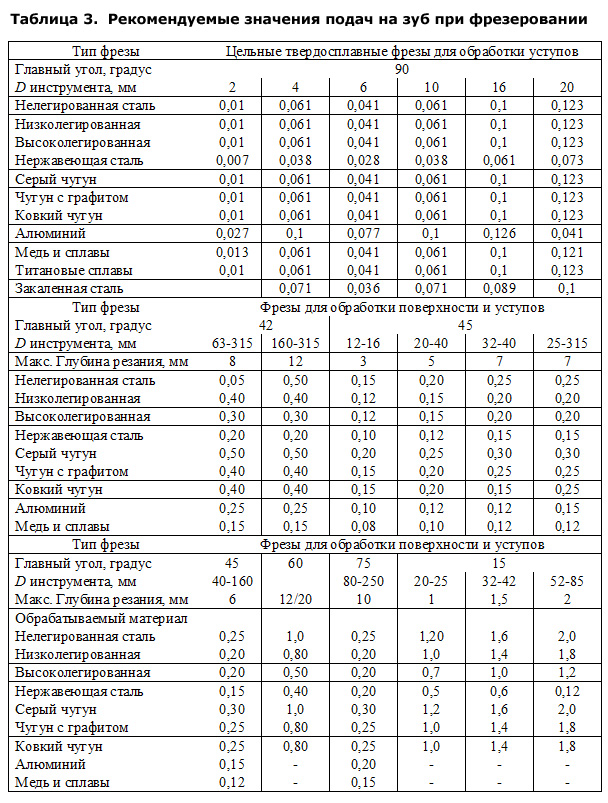

Подача и скорость резания обычно определяются из нормативных таблиц справочника. Однако для учебных целей в начальном периоде обучения при выборе элементов режима резания можно пользоваться их ориентировочными значениями, приведенными в табл.1.

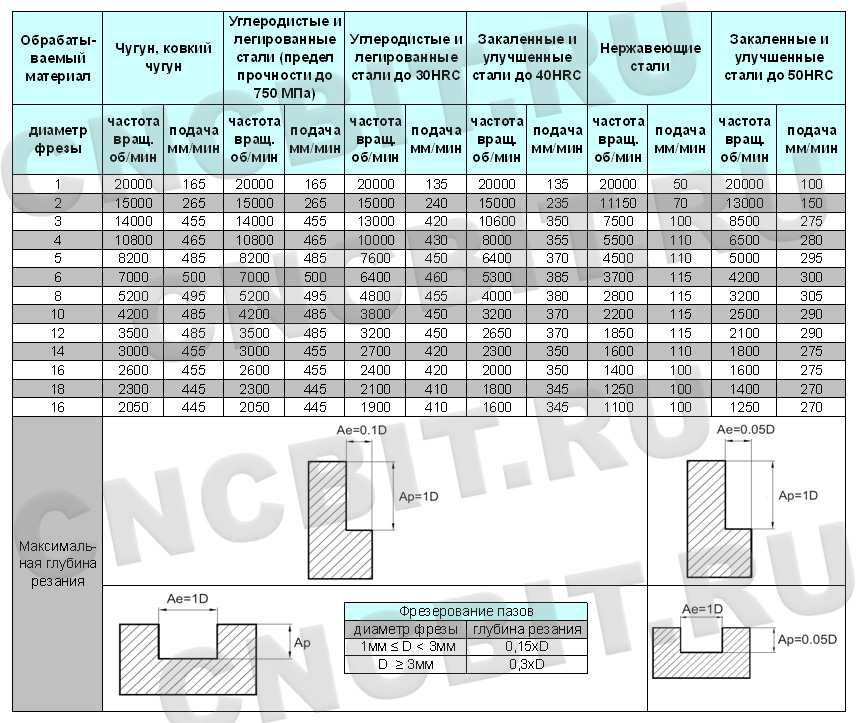

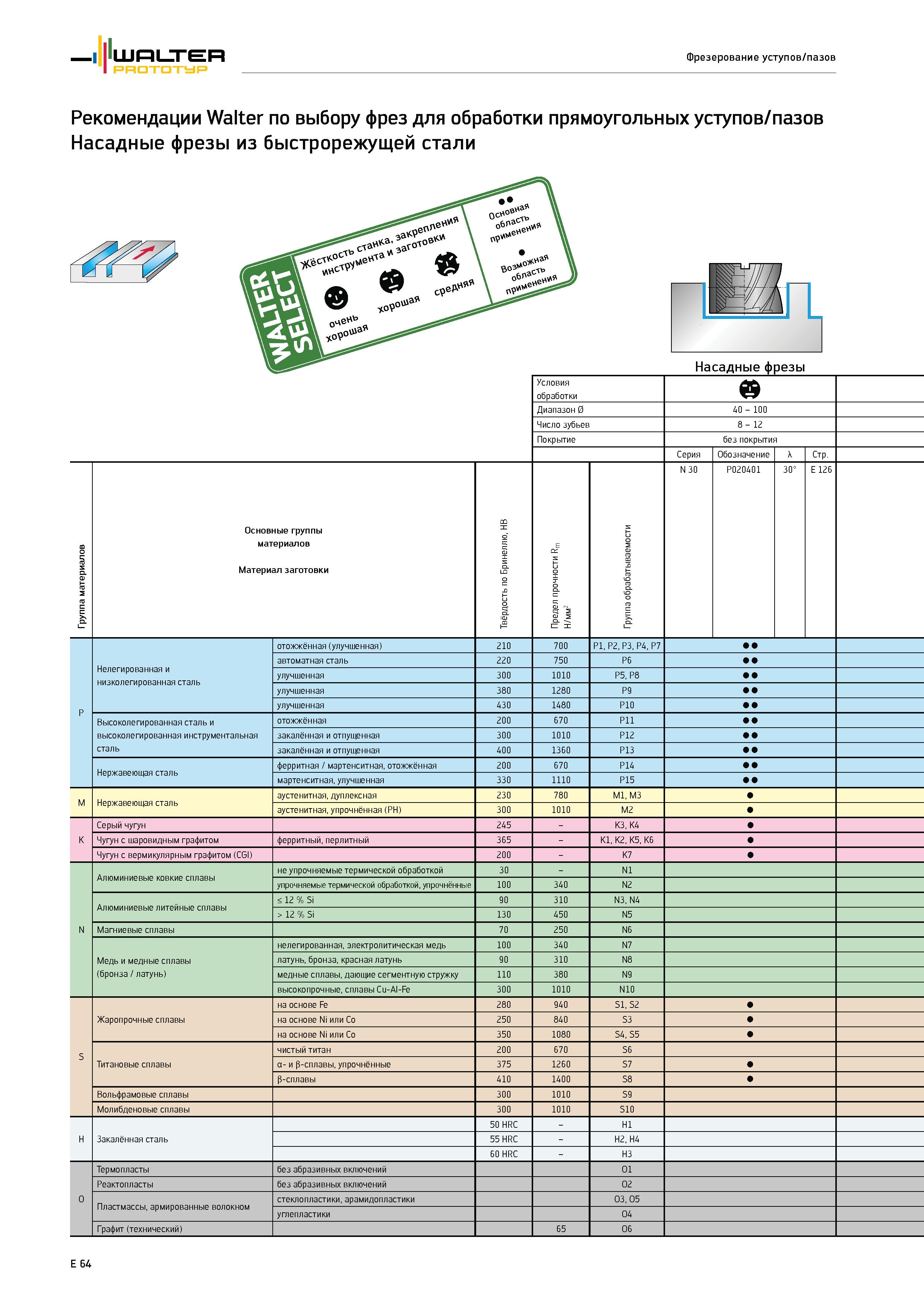

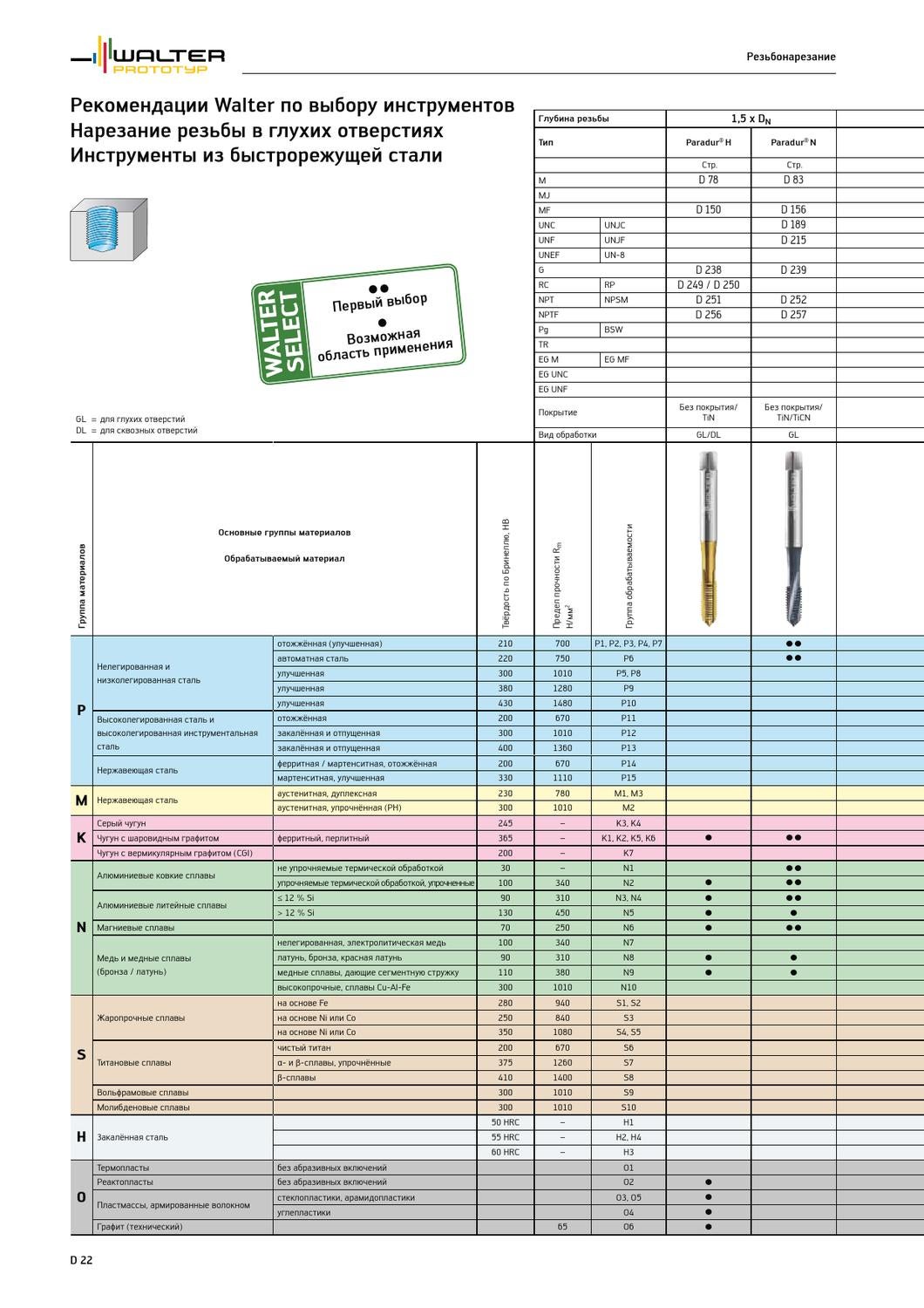

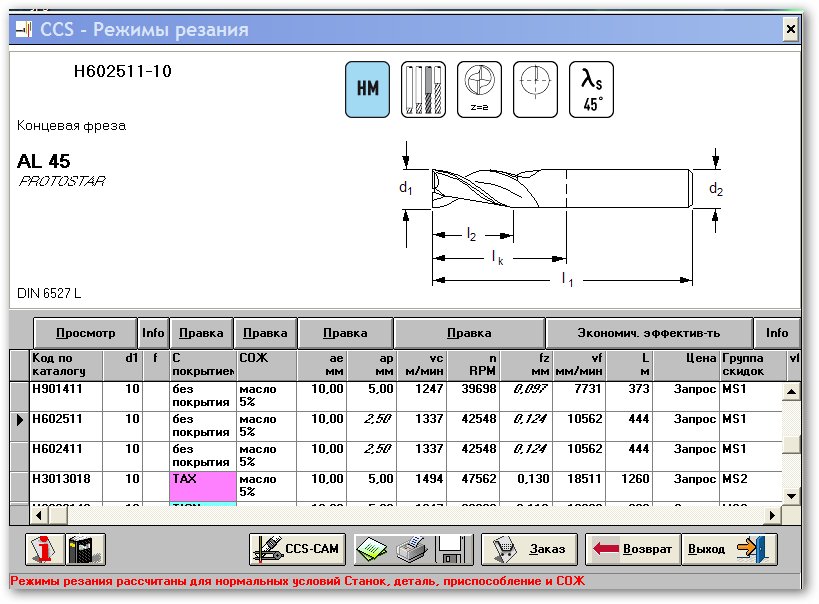

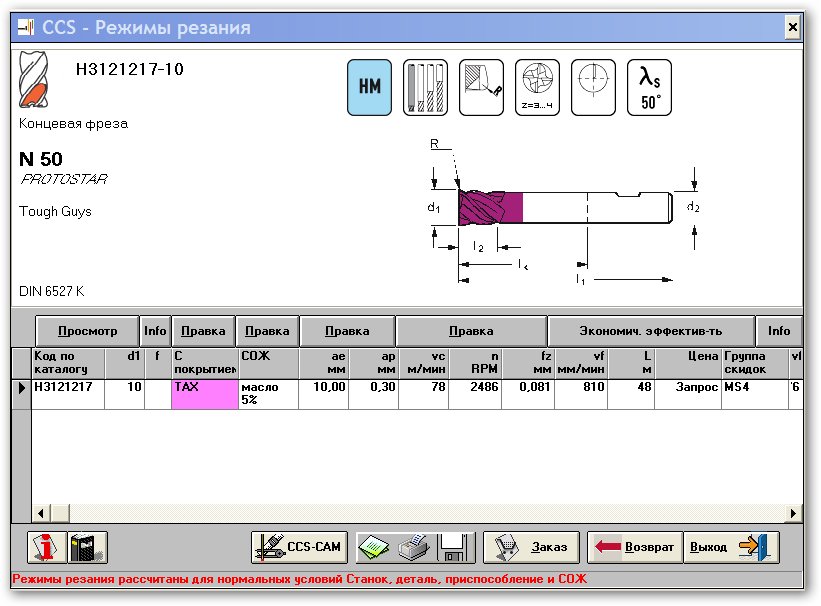

Выбор режимов резания при фрезеровании чугуна и стали Таблицы с рекомендованными значеними подачи на зуб Фрезы концевые с напайными пластинами Высоколегированная Wal

Выбор режимов резания при фрезеровании чугуна и стали Таблицы с рекомендованными значеними подачи на зуб Фрезы концевые с напайными пластинами Высоколегированная Walter Prototyp В таблице указаны рекомендуемые значения подачи. В особых случаях необходима корректировка подачи. Техническая информация Фрезерование к Серый чугун Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,13 0,13 0,13 0,14 0,15 2,0 0,13 0,13 0,13 0,13 0,14 0,26 3,0 0,13 0,13 0,13 0,13 0,13 0,25 0,26 4,0 0,12 0,13 0,13 0,13 0,13 0,24 0,25 0,26 5,0 0,12 0,12 0,13 0,13 0,13 0,24 0,24 0,25 0,26 6,0 0,12 0,12 0,12 0,13 0,13 0,23 0,24 0,24 0,25 8,0 0,12 0,12 0,12 0,12 0,13 0,22 0,23 0,24 0,24 10,0 0,12 0,12 0,12 0,12 0,12 0,22 0,22 0,23 0,24 12,0 0,12 0,12 0,12 0,12 0,12 0,21 0,22 0,22 0,23 16,0 0,12 0,12 0,12 0,12 0,12 0,20 0,21 0,22 0,22 20,0 0,12 0,12 0,12 0,12 0,20 0,20 0,21 0,22 25,0 0,12 0,12 0,12 0,20 0,20 0,20 0,21 32,0 0,12 0,12 0,20 0,20 0,20 0,20 40,0 0,12 0,20 0,20 0,20 0,20 50,0 0,20 0,20 0,20 0,20 63,0 0,20 0,20 0,20 80,0 0,20 0,20 100,0 0,20 L Низколегированная сталь, высоколегированная сталь и высоколегированная инструментальная сталь Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,09 0,09 0,09 0,1 0,10 2,0 0,09 0,09 0,09 0,09 0,10 0,17 3,0 0,09 0,09 0,09 0,09 0,09 0,16 0,17 4,0 0,08 0,09 0,09 0,09 0,09 0,15 0,16 0,17 5,0 0,08 0,08 0,09 0,09 0,09 0,14 0,15 0,16 0,17 6,0 0,08 0,08 0,08 0,09 0,09 0,14 0,14 0,15 0,16 8,0 0,08 0,08 0,08 0,08 0,09 0,14 0,14 0,14 0,15 10,0 0,08 0,08 0,08 0,08 0,08 0,13 0,14 0,14 0,14 12,0 0,08 0,08 0,08 0,08 0,08 0,13 0,13 0,14 0,14 16,0 0,08 0,08 0,08 0,08 0,08 0,13 0,13 0,13 0,14 20,0 0,08 0,08 0,08 0,08 0,13 0,13 0,13 0,13 25,0 0,08 0,08 0,08 0,12 0,13 0,13 0,13 32,0 0,08 0,08 0,12 0,12 0,13 0,13 40,0 0,08 0,12 0,12 0,12 0,13 50,0 0,12 0,12 0,12 0,12 63,0 0,12 0,12 0,12 80,0 0,12 0,12 100,0 0,12 M Нержавеющая сталь (ISO P) Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,07 0,07 0,07 0,08 0,08 2,0 0,07 0,07 0,07 0,07 0,08 0,14 3,0 0,07 0,07 0,07 0,07 0,07 0,13 0,14 4,0 0,06 0,07 0,07 0,07 0,07 0,12 0,13 0,14 5,0 0,06 0,06 0,07 0,07 0,07 0,12 0,12 0,13 0,14 6,0 0,06 0,06 0,06 0,07 0,07 0,12 0,12 0,12 0,13 8,0 0,06 0,06 0,06 0,06 0,07 0,12 0,12 0,12 0,12 10,0 0,06 0,06 0,06 0,06 0,06 0,11 0,12 0,12 0,12 12,0 0,06 0,06 0,06 0,06 0,06 0,11 0,11 0,12 0,12 16,0 0,06 0,06 0,06 0,06 0,06 0,11 0,11 0,11 0,12 20,0 0,06 0,06 0,06 0,06 0,11 0,11 0,11 0,11 25,0 0,06 0,06 0,06 0,10 0,11 0,11 0,11 32,0 0,06 0,06 0,10 0,10 0,11 0,11 40,0 0,06 0,10 0,10 0,10 0,11 50,0 0,10 0,10 0,10 0,10 63,0 0,10 0,10 0,10 80,0 0,10 0,10 100,0 0,10 ширина резания в мм E-95

В особых случаях необходима корректировка подачи. Техническая информация Фрезерование к Серый чугун Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,13 0,13 0,13 0,14 0,15 2,0 0,13 0,13 0,13 0,13 0,14 0,26 3,0 0,13 0,13 0,13 0,13 0,13 0,25 0,26 4,0 0,12 0,13 0,13 0,13 0,13 0,24 0,25 0,26 5,0 0,12 0,12 0,13 0,13 0,13 0,24 0,24 0,25 0,26 6,0 0,12 0,12 0,12 0,13 0,13 0,23 0,24 0,24 0,25 8,0 0,12 0,12 0,12 0,12 0,13 0,22 0,23 0,24 0,24 10,0 0,12 0,12 0,12 0,12 0,12 0,22 0,22 0,23 0,24 12,0 0,12 0,12 0,12 0,12 0,12 0,21 0,22 0,22 0,23 16,0 0,12 0,12 0,12 0,12 0,12 0,20 0,21 0,22 0,22 20,0 0,12 0,12 0,12 0,12 0,20 0,20 0,21 0,22 25,0 0,12 0,12 0,12 0,20 0,20 0,20 0,21 32,0 0,12 0,12 0,20 0,20 0,20 0,20 40,0 0,12 0,20 0,20 0,20 0,20 50,0 0,20 0,20 0,20 0,20 63,0 0,20 0,20 0,20 80,0 0,20 0,20 100,0 0,20 L Низколегированная сталь, высоколегированная сталь и высоколегированная инструментальная сталь Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,09 0,09 0,09 0,1 0,10 2,0 0,09 0,09 0,09 0,09 0,10 0,17 3,0 0,09 0,09 0,09 0,09 0,09 0,16 0,17 4,0 0,08 0,09 0,09 0,09 0,09 0,15 0,16 0,17 5,0 0,08 0,08 0,09 0,09 0,09 0,14 0,15 0,16 0,17 6,0 0,08 0,08 0,08 0,09 0,09 0,14 0,14 0,15 0,16 8,0 0,08 0,08 0,08 0,08 0,09 0,14 0,14 0,14 0,15 10,0 0,08 0,08 0,08 0,08 0,08 0,13 0,14 0,14 0,14 12,0 0,08 0,08 0,08 0,08 0,08 0,13 0,13 0,14 0,14 16,0 0,08 0,08 0,08 0,08 0,08 0,13 0,13 0,13 0,14 20,0 0,08 0,08 0,08 0,08 0,13 0,13 0,13 0,13 25,0 0,08 0,08 0,08 0,12 0,13 0,13 0,13 32,0 0,08 0,08 0,12 0,12 0,13 0,13 40,0 0,08 0,12 0,12 0,12 0,13 50,0 0,12 0,12 0,12 0,12 63,0 0,12 0,12 0,12 80,0 0,12 0,12 100,0 0,12 M Нержавеющая сталь (ISO P) Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,07 0,07 0,07 0,08 0,08 2,0 0,07 0,07 0,07 0,07 0,08 0,14 3,0 0,07 0,07 0,07 0,07 0,07 0,13 0,14 4,0 0,06 0,07 0,07 0,07 0,07 0,12 0,13 0,14 5,0 0,06 0,06 0,07 0,07 0,07 0,12 0,12 0,13 0,14 6,0 0,06 0,06 0,06 0,07 0,07 0,12 0,12 0,12 0,13 8,0 0,06 0,06 0,06 0,06 0,07 0,12 0,12 0,12 0,12 10,0 0,06 0,06 0,06 0,06 0,06 0,11 0,12 0,12 0,12 12,0 0,06 0,06 0,06 0,06 0,06 0,11 0,11 0,12 0,12 16,0 0,06 0,06 0,06 0,06 0,06 0,11 0,11 0,11 0,12 20,0 0,06 0,06 0,06 0,06 0,11 0,11 0,11 0,11 25,0 0,06 0,06 0,06 0,10 0,11 0,11 0,11 32,0 0,06 0,06 0,10 0,10 0,11 0,11 40,0 0,06 0,10 0,10 0,10 0,11 50,0 0,10 0,10 0,10 0,10 63,0 0,10 0,10 0,10 80,0 0,10 0,10 100,0 0,10 ширина резания в мм E-95

Выбор режима резания при фрезеровании

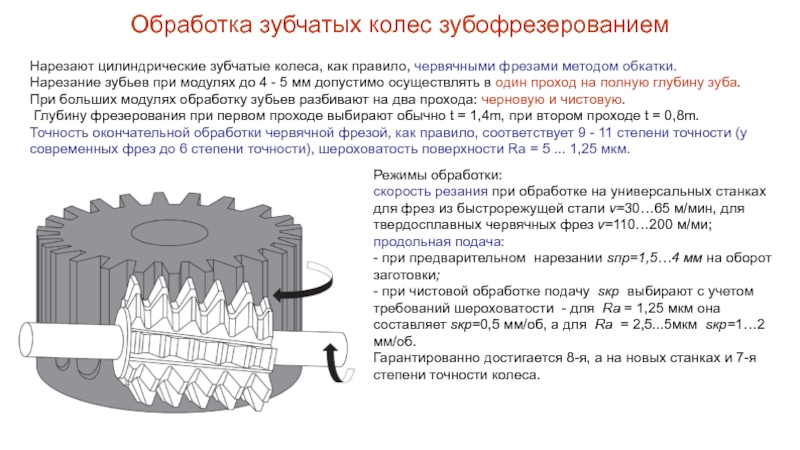

Режущий инструмент — это фрезы цилиндрические, торцовые, концевые, угловые, шпоночные, фасонные и пр. Виды работ, выполняемых фрезерованием, показаны на рис. 5.6. Схема работы фрезы, ее элементы и геометрия, а также выбор режимов резания при фрезеровании приведены в гл. 2.

[c.189]

Виды работ, выполняемых фрезерованием, показаны на рис. 5.6. Схема работы фрезы, ее элементы и геометрия, а также выбор режимов резания при фрезеровании приведены в гл. 2.

[c.189]Выбор режимов резания при фрезеровании осуществляют главным образом для определения подачи на зуб фрезы и скорости резания, обеспечивающей требуемую стойкость, так как глубину резания и ширину фрезерования определяют видом фрезерования и припуском на обработку. [c.135]

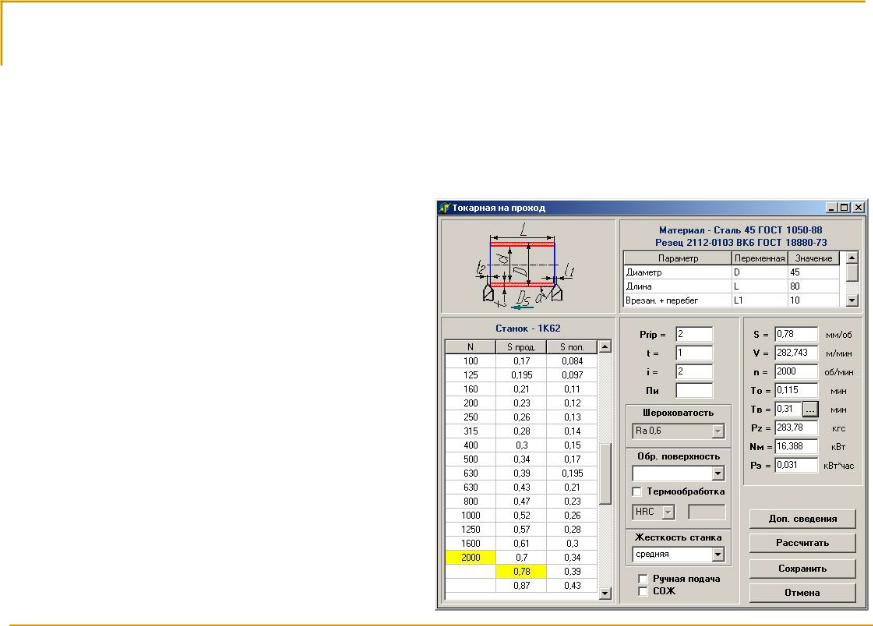

Настройка станка на режим фрезерования. Выбор режима резания при фрезеровании плоскостей торцовыми фрезами производится по соответствующим таблицам, имеющимся в справочниках. [c.219]

Настройка станка на режим фрезерования. Выбор режима резания при фрезеровании уступов дисковыми быстрорежущими фрезами производим по табл. 181 Справочник молодого фрезеровщика .

Рассмотрим на конкретном примере порядок выбора режима резания при фрезеровании детали (бруска

[c. 71]

71]

Настройка станка на режим фрезерования. Выбор режима резания при фрезеровании плоскостей торцовыми фрезами не отличается от выбора режима резания при фрезеровании цилиндрическими фрезами, но производится по таблицам, составленным специально для работы торцовыми фрезами. [c.121]

Настройка станка на режим фрезерования. Выбор режима резания при фрезеровании уступов дисковыми быстрорежущими фрезами производим по табл. 9. [c.159]

Настройка станка на режим фрезерования. Выбор режимов резания при фрезеровании пазов дисковыми фрезами производим по табл.. 10. Примем подачу на один зуб фрезы 0,03 мм. Тогда для фрезы 0 = 75 мм, при [c.171]

Глава ХХУП ВЫБОР РЕЖИМА РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ 78. УСЛОВИЯ, ОПРЕДЕЛЯЮЩИЕ ВЫБОР РЕЖИМА РЕЗАНИЯ [c.449]

Каков порядок выбора режимов резания при фрезеровании [c.147]

ВЫБОР РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

[c. 349]

349]

Выбор режимов резания при фрезеровании обычно производится по Общемашиностроительным нормативам режимов резания и времени для технического нормирования работ на фрезерных станках. Серийное производство (М., Машгиз, 1959) или по Общемашиностроительным нормативам режимов резания для технического нормирования работ на металлорежущих станках. Часть 1 (М., Машиностроение , 1967). [c.350]

Выбор режимов резания при фрезеровании [c.185]

Выбор режимов резания при фрезеровании, так же как и при других способах обработки, должен начинаться с определения глубины фрезерования. Как правило, при величине припуска больше 3—4 мм обработку следует вести в два прохода — черновой и чистовой. При припусках лоЗ мм к обработке под последующее шлифование или другой вид окончательной обработки следует ограничиваться одним полу-чистовым проходом. Определив глубину резания и зная ширину фрезерования, устанавливают типоразмер фрезы и соответственно виду обработки величину подачи на одни зуб 8 г-

185]

185]

Повышение производительности труда при наименьшей затрате средств, труда и времени обеспечивается правильным выбором режимов резания при фрезеровании. [c.330]

Правильный выбор режимов резания при фрезеровании позволяет повысить производительность труда при наименьшей затрате средств, труда и времени. [c.184]

Выбор режимов резания при фрезеровании следует производить в следующей последовательности [c.220]

Выбор режима резания при фрезеровании пластмасс [17] [c.136]

Окончательный выбор режимов резания при цилиндрическом фрезеровании зависит от принятого критерия оптимизации и действующих ограничений. [c.221]

Основные положения выбора рациональных режимов резания при фрезеровании такие же, как и для других видов обработки нужно работать с максимально возможными глубиной и шириной резания, максимальной технологически допускаемой подачей и соответствующей скоростью резания. [c.121]

[c.121]

Выбор варианта обработки. В примерах обработки, которые были последовательно разобраны в настоящей книге, мы в начале каждого примера обработки детали устанавливали порядок и метод ее (тип станка, операции, установки, переходы, проходы), намечали установочные базы, выбирали необходимые приспособления и инструменты и назначали режимы резания при фрезеровании, т. е. задавали технологический процесс. Назначение технологического процесса зависит от типа производства..

Какая последовательность выбора режимов резания при торцовом фрезеровании [c.77]

ВЫБОР РЕЖИМОВ РЕЗАНИЯ ПРИ ЧЕРНОВОМ И ЧИСТОВОМ ФРЕЗЕРОВАНИИ [c.185]

В Справочнике фрезеровщика главное место занимают описание устройства наиболее употребительных делительных головок и изложение правил их настройки при выполнении различных фрезерных работ. В нем также приведены необходимые указания и таблицы, относящиеся к часто выполняемым фрезерным работам — фрезерованию зубчатых колес, червяков и реек, различных кулачковых муфт и кулачков, шпоночных канавок, головок болтов, гаек и т. д. В Справочнике помещены основные сведения и рекомендации по общим вопросам фрезерной обработки процессу резания металла при фрезеровании,, точности и чистоте поверхностей, достигаемых фрезерованием, выбору режима резания при основных фрезерных работах и т. п.

[c.2]

д. В Справочнике помещены основные сведения и рекомендации по общим вопросам фрезерной обработки процессу резания металла при фрезеровании,, точности и чистоте поверхностей, достигаемых фрезерованием, выбору режима резания при основных фрезерных работах и т. п.

[c.2]

Замечания, приведенные на стр. 390, относятся и к режимам резания при фрезеровании чугуна, за исключением рекомендаций по выбору охлаждающей жидкости. Фрезерование серого чугуна производится без охлаждения. [c.406]

Рекомендуемые обычно режимы резания при фрезеровании пластмасс характеризуются широким диапазоном скоростей резания и подач, а главное, отсутствием четких данных по их выбору в зависимости от условий обработки, обрабатываемого материала и материала инструмента, качества обрабатываемой поверхности, стойкости инструмента и т. д. Подобное разнообразие рекомендаций объясняется принципиально разными взглядами на вопрос обрабатываемости пластмасс резанием. Многие полагают, уто главным фактором, определяющим обрабатываемость, является не стойкость инструмента, а качество поверхности и точность обработки. Необходимо отметить, что скорости резания с точки зрения качества обработки и экономической стойкости инструмента не адекватно оптимальны, т. е. не совпадают, и это особенно четко проявляется при фрезеровании.

[c.39]

Необходимо отметить, что скорости резания с точки зрения качества обработки и экономической стойкости инструмента не адекватно оптимальны, т. е. не совпадают, и это особенно четко проявляется при фрезеровании.

[c.39]

Приводятся практические рекомендации по выбору оптимальных параметров режущей части фрез и других элементов их конструкции, а также рациональных режимов резания при фрезеровании указан ных материалов. [c.2]

Выбор скорости резания. Скорость резания при фрезеровании зависит от материала режущей части фрезы, обрабатываемого. материала, геометрических пара.метров зуба фрезы, глубины фрезерования, подачи на один зуб, принятой стойкости фрезы и других факторов. Ее обычно назначают по нормативам режимов резания [5] и [6]. Рекомендуемые скорости резания при фрезеровании всеми видами фрез, изображенными на фиг. 1, наиболее применяемых материалов в зависимости от материала режущей части фрезы, глубины резания и подачи на один зуб приведены в табл. 38, 39, 40 и 41.

[c.305]

38, 39, 40 и 41.

[c.305]

При фрезеровании стекло- и углепластиков фрезами, оснащенными вставками из СТМ марки АСБ, выбор режимов резания осуществляют по изложенной выше методике с помощью таблиц или формул. Стойкость фрез существенно выше, чем у твердосплавных качество поверхности удовлетворяет предъявляемым требованиям. [c.138]

От правильного выбора режима резания зависит в первую очередь производительность фрезерования, заданная точность и чистота поверхности. Отечественные ученые на основе науки о резании и опытной проверки результатов, полученных передовиками производства, разработали данные для выбора скоростей резания и подач при обработке инструментами из быстрорежущей стали, твердых оплавов и минералокерамики. [c.103]

Каждый из элементов геометрии зуба фрезы имеет свое значение в процессе резания, что подробно объясняется в курсе Фрезерное дело при изложении данного раздела имелось в виду, что читатель достаточно владеет основами теории резания при фрезеровании, и поэтому здесь приводятся только обобщающие сведения, позволяющие развивать их в направлении рационального применения при выборе режима резания. [c.43]

[c.43]

Большое влияние на выбор режимов резания оказывает конфигурация обрабатываемой детали. Так при разрезке дисковой пилой, фрезеровании и шлифовании детал с плоскими поверх-ностями на выбор величины скорости перемещения стола оказывает большое влияние ширина обрабатываемой поверхности, поскольку она включается в формулу силы резания. Например, при фрезеровании приближенно можно считать, что сила резания Р пропорциональна ширине фрезерования [c.138]

Настройка станка на режим фрезерования. Выбор режимов резания при фрезеровании пазов дисковыми фрезами производим по табл. 182 Справочника молодого фрезеровщика . Примем подачу на один зуб фрезы 0,03 мм. Тогда для фрезы О = 75 мм, при 5 = 0,03 мм1зуб и глубине фрезерования t = 5 мм определяем скорость резания V = 42,2 м1мин, число оборотов п = 180 об/мин и подачу 5 = 97 мм1мин. Выбираем имеющееся ближайшее число оборотов шпинделя и ближайшую подачу и ставим лимб коробки скоростей на п = 190 об/мин, а лимб коробки подач на 5 = 95 мм/мин. [c.251]

[c.251]

Расчет донусгимой скорости резания v по формулам (6.7) или выбор V 1ю картам режимов резания при фрезеровании. [c.122]

Кабальдин Ю. Г. Выбор оптимальной марки твердого сплава и режима резания при фрезеровании Информационный листок № 336-82. Хабаровск Хабаровский межотраслевой территориальный центр научно-технической информации и нропаганды, 1982. 180 с. [c.187]

Из формулы Q = В18ггп следует, что на объемную производительность фрезерования параметры В, 1, 8г, г и V оказывают одинаковое влияние, так как каждый из них входит в формулу в первой степени. Однако на стойкость инструмента эти параметры влияют по-разному. Поэтому с учетом стойкости инструмента выгоднее прежде всего выбирать максимально допустимые значения тех параметров, которые в меньшей степени влияют на стойкость инструмента, т. е. в такой последовательности глубина резания, подача на зуб и скорость резания. Следовательно, выбор этих параметров режима резания при фрезеровании на данном станке следует начинать в той же последовательности. [c.141]

[c.141]

Выбор режима резания при обработке жаропрочной стали 1Х18Н9Т (ЭЯ1Т) можно производить по таблицам (стр. 425 и 426) скоростей и подач при фрезеровании кислотостойкой стали той же марки. [c.418]

Выбор режима резания при обработке окалиностойкой стали Х20Н80Т можно производить по таблицам скоростей резания и подач (стр. 417 и 418) при фрезеровании жаропрочной стали той же марки. [c.421]

Выбор режима резания при обработке нержавеющей стали 2X13 твердосплавными торцовыми фрезами можно производить по таблице скоростей резания и подач (стр. 415) при фрезеровании жаропрочной стали 4Х14Н14В2М. [c.423]

Режим резания при фрезеровании: расчет, определение, нормативы

Фрезерование – это далеко не самая простая операция по обработке металлов и других материалов, которая не всегда в деталях известна среднестатистическому человеку. Дело в том, что для этого процесса необходимо специальное устройство, которое называется фрезой – его можно найти на многих предприятиях, фабриках, заводах. Как происходит этот процесс? В данном случае в нем участвует режущий инструмент и заготовка. Режущим инструментом является сама фреза – она совершает вращательные движения, в отличие от самой заготовки, которая с помощью станка совершает поступательные движения по направлению к фрезе. В результате получается такой тип обработки, который сложно было бы повторить с помощью любого другого инструмента. Однако в данной статье не будет рассмотрена поверхностная информация – данный материал рассчитан на тех, кто уже более-менее знаком с процессом фрезерования. Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Как происходит этот процесс? В данном случае в нем участвует режущий инструмент и заготовка. Режущим инструментом является сама фреза – она совершает вращательные движения, в отличие от самой заготовки, которая с помощью станка совершает поступательные движения по направлению к фрезе. В результате получается такой тип обработки, который сложно было бы повторить с помощью любого другого инструмента. Однако в данной статье не будет рассмотрена поверхностная информация – данный материал рассчитан на тех, кто уже более-менее знаком с процессом фрезерования. Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Все, что нужно знать

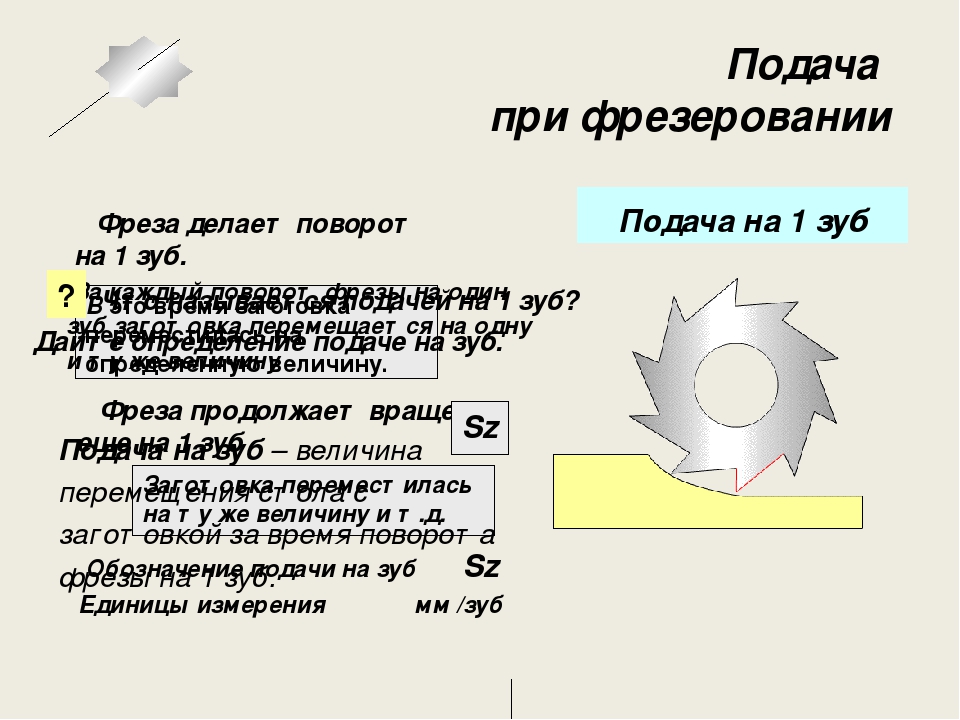

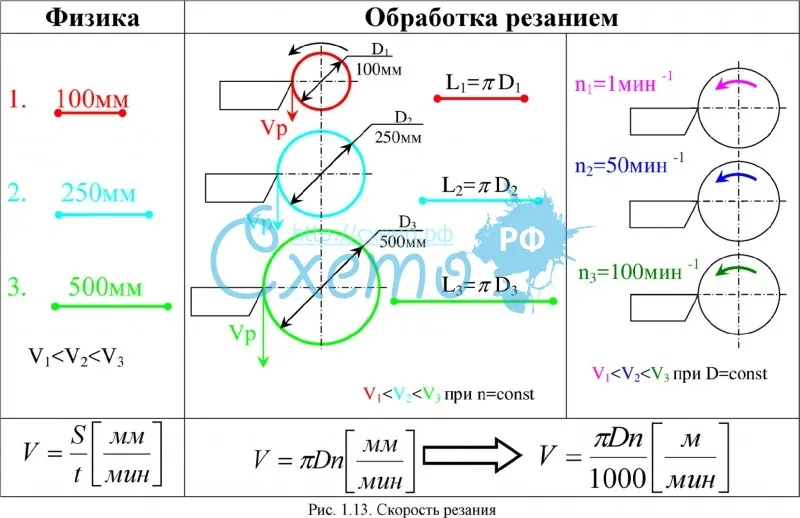

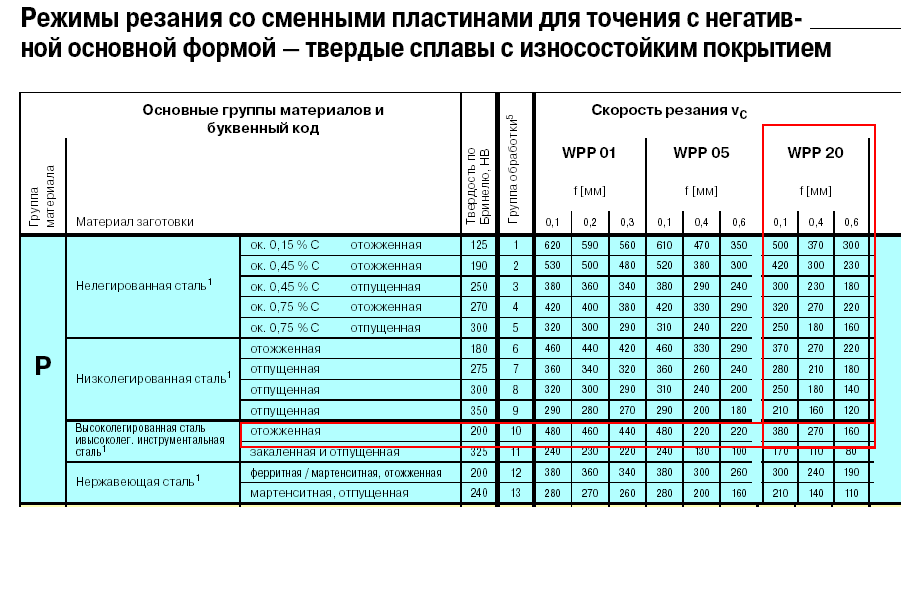

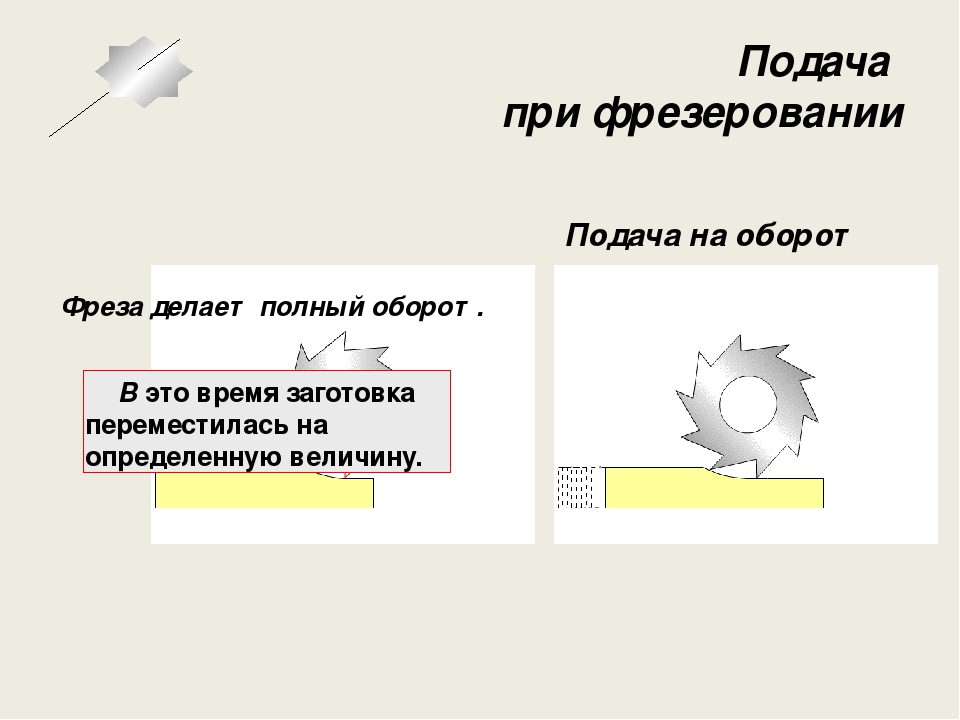

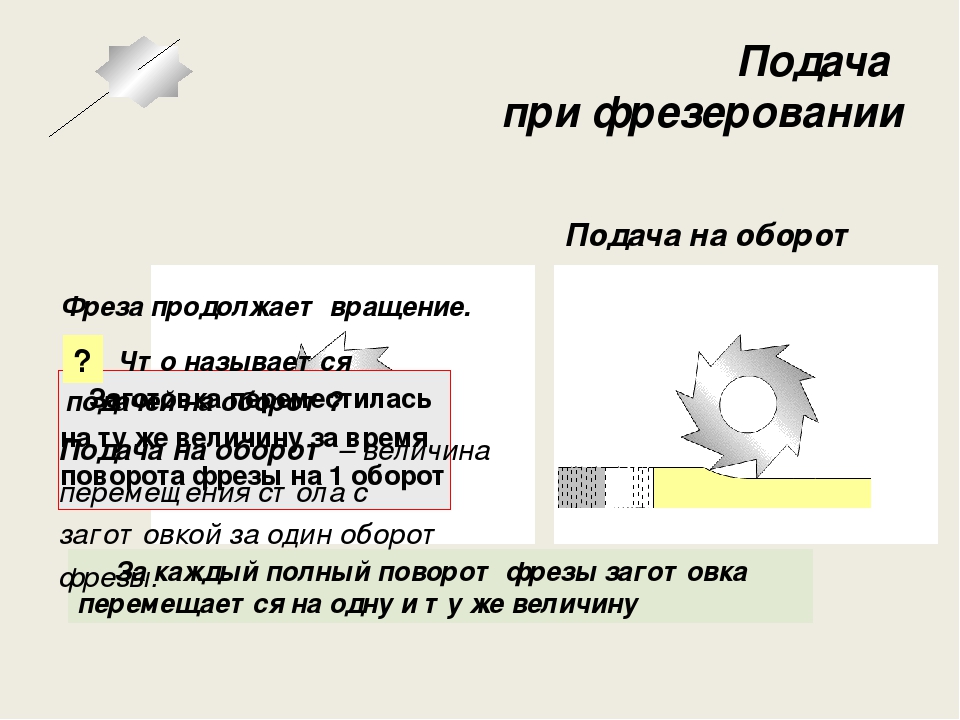

Итак, в каждом пункте будет указано, какой именно материал рассматривается, а также его твердость по методу Бриннеля – самому известному и распространенному из всех способов определения твердости тел. Измеряются они в HB, то есть единицах твердости Бриннеля. Далее будет определяться скорость резания, которая указывается в метрах в минуту (м/мин). Здесь вам стоит обратить особое внимание на то, что это не обороты фрезы, а именно абсолютно другой параметр. Данный параметр будет рассматриваться в нескольких примерах – если материал, который обрабатывается фрезой, не имеет никакого дополнительного покрытия, а также если фреза имеет разные типы покрытия TI-NAMITE. Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором.

Измеряются они в HB, то есть единицах твердости Бриннеля. Далее будет определяться скорость резания, которая указывается в метрах в минуту (м/мин). Здесь вам стоит обратить особое внимание на то, что это не обороты фрезы, а именно абсолютно другой параметр. Данный параметр будет рассматриваться в нескольких примерах – если материал, который обрабатывается фрезой, не имеет никакого дополнительного покрытия, а также если фреза имеет разные типы покрытия TI-NAMITE. Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Стали общего применения

Итак, первый материал, который рассматривается в данной статье – это стали общего применения. Какой режим резания использовать для такого материала? В первую очередь нужно определить твердость материала. Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0. 050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Цементируемые стали

Режимы резания при обработке цементируемых сталей будут зависеть от твердости материала. Если она составляет менее 235 единиц Бриннеля, то и скорость резания будет соответствующей – от 100 до 140 метров в минуту. При твердости менее 285НВ показатель падает – от 80 до 110 метров в минуту. Но при этом не стоит забывать также и о подаче на зуб. В принципе, про нее можно много не говорить, потому что она не отличается от того, что вы уже видели в предыдущем пункте. В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

При твердости менее 285НВ показатель падает – от 80 до 110 метров в минуту. Но при этом не стоит забывать также и о подаче на зуб. В принципе, про нее можно много не говорить, потому что она не отличается от того, что вы уже видели в предыдущем пункте. В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

Азотируемые стали

Расчет режимов резания при обработке азотируемых сталей ничем не отличается от предыдущих случаев – только в данном случае материалы является немного более твердыми, чем прошлые, поэтому вам не стоит удивляться тому, что скорость резки здесь будет от 90 до 125 метров в минуту при менее твердой стали и от 70 до 95 метров в минуту при более твердом материале. Что касается подачи на зуб, то в первом случае здесь вполне стандартный разбег шага – от 0.008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

Что касается подачи на зуб, то в первом случае здесь вполне стандартный разбег шага – от 0.008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

Среднеуглеродистые стали

Среднеуглеродистые стали является очень распространенными, а самое главное – существует несколько различных уровней их твердости. И, естественно, у каждой из них будет своя скорость резки. Например, первые два типа стали имеют одинаковый показатель, если у фрезы нет покрытия – 80 метров в минуту. Но при максимальном покрытии у первого типа скорость возрастает до 110 метров в секунду, а у второго – только до 85 метров в секунду. Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Инструментальные стали

Инструментальные стали по твердости делятся на еще больше видов, чем среднеуглеродистые, поэтому режимы резания при фрезеровании инструментальной стали могут быть многочисленными. Если кратко рассказать именно об этой стали, то есть пять видов твердости: менее 230НВ, менее 285НВ, менее 340НВ, менее 395НВ и более 395НВ. Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Если кратко рассказать именно об этой стали, то есть пять видов твердости: менее 230НВ, менее 285НВ, менее 340НВ, менее 395НВ и более 395НВ. Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Как выбрать режим?

Выбор режимов резания производится довольно просто – на каждой фрезе имеется переключатель, который позволят вам контролировать скорость вращения режущего инструмента. С помощью этого маленького переключателя вы можете задать примерное значение оборотов в минуту, и тогда ваш станок будет работать именно на этом уровне. Собственно говоря, это и является режимом резания, но такой простой процесс имеет за собой большое количество расчетов, о которых речь пойдет далее. Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

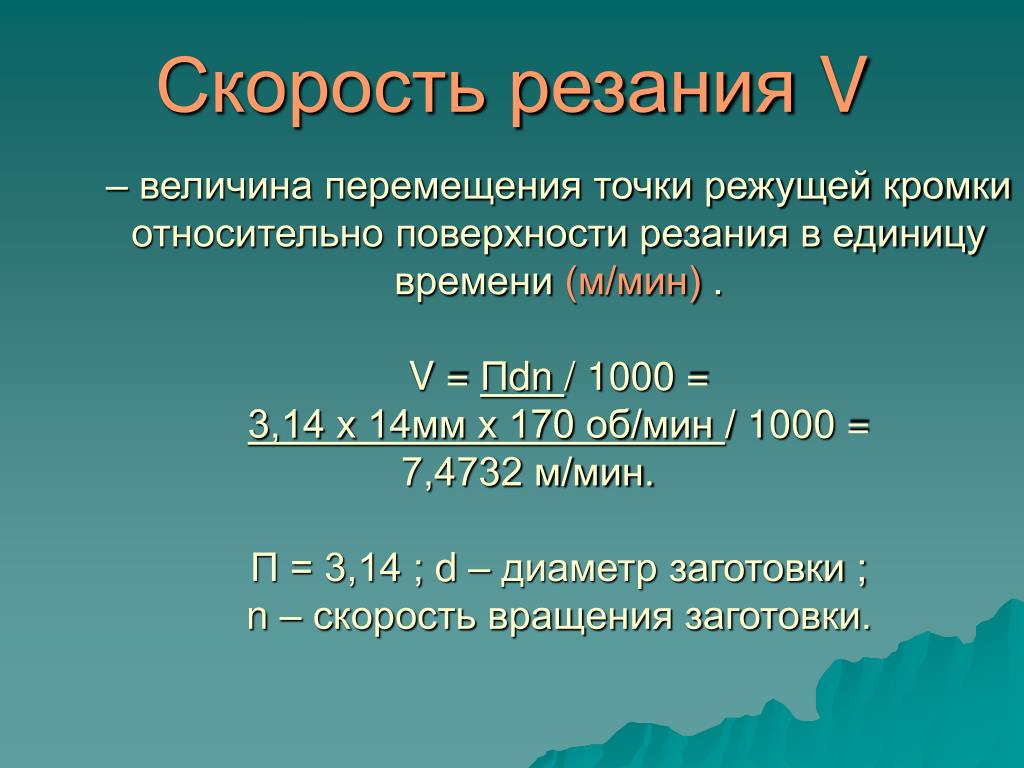

Формула скорости резания

Очень важно соблюдать нормативы режимов резания, так как дело здесь не только в том, что вы потратите очень много времени, а что еще хуже – очень много материала на подбор нужного режима вслепую. Это также может быть небезопасно. Поэтому лучше всего руководствоваться теоретическими знаниями в первую очередь. Итак, сейчас вы узнаете формулу, по которой высчитывается режим для конкретного металла. То, как ее можно применять на практике, будет описано ниже. Сама формула предполагает, что скорость, выражаемая в метрах в минуту, умножается на переводной коэффициент 1000, а результат делится на произведение числа «пи», умноженного на диаметр фрезы. Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

Упрощенная формула

Нет смысла проводить два умножения, когда вы знаете, что число «пи» является цифрой без каких-либо переменных. Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Расчет

В таком материале невозможно обойтись без примера. Что ж, для примера можно взять сталь общего применения с твердостью менее 150НВ и фрезу с покрытием TI-NAMITE и диаметром 10 миллиметров. Итак, сначала необходимо свериться с данными, которые были описаны в статье выше – при таких показателях скорость резания составит 175 м/мин, поэтому вам нужно умножить 318 на 175, получится 55650. Теперь это нужно разделить на диаметр фрезы, то есть 10 – получается 5565. Именно это и есть искомое значение. Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

Каталог иностранного инструмента

Если вы пользуетесь отечественной фрезой, то, вероятнее всего, вы сможете без труда отыскать необходимые данные по определению режима резания. Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

Специальные графики

Настоящим спасениям являются графики, которые составляются для более быстрого и удобного определения режима резания. Что представляет собой такой график? Это набор прямых линий разного цвета, которые находятся между двумя осями – одна из них показывает скорость, то есть величину, которая вам известна, так как вы знаете, какой материал вы обрабатываете, а вторая – количество оборотов в минуту, которое будет совершать ваша фреза, то есть, проще говоря, режим ее работы. Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Как пользоваться графиком

Все, что от вас требуется – это отыскать в таблице диаметр вашего инструмента и выбрать прямую нужного цвета на графике. Затем вам нужно определить скорость и провести прямую от оси y, то есть той оси, на которой указаны значения данного параметра. От места пересечения вашей линии с прямой выбранного вами цвета необходимо провести прямую к оси x, чтобы узнать уже точное количество оборотов в минуту.

3. Расчет наивыгоднейшего режима резания при фрезеровании. Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

Похожие главы из других работ:

Гильза клапана Т500.45.021. Технологический процесс обработки детали

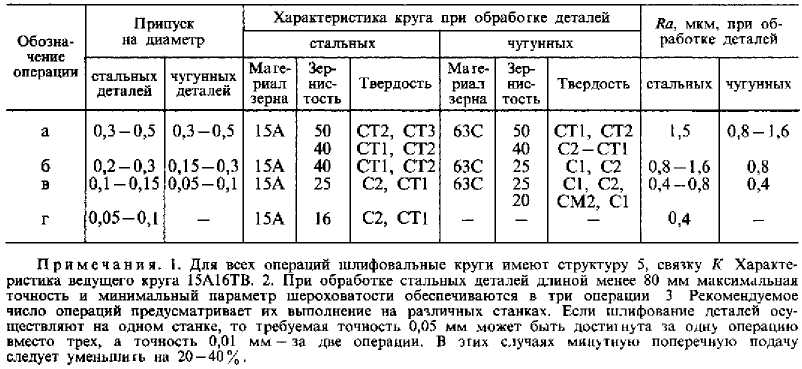

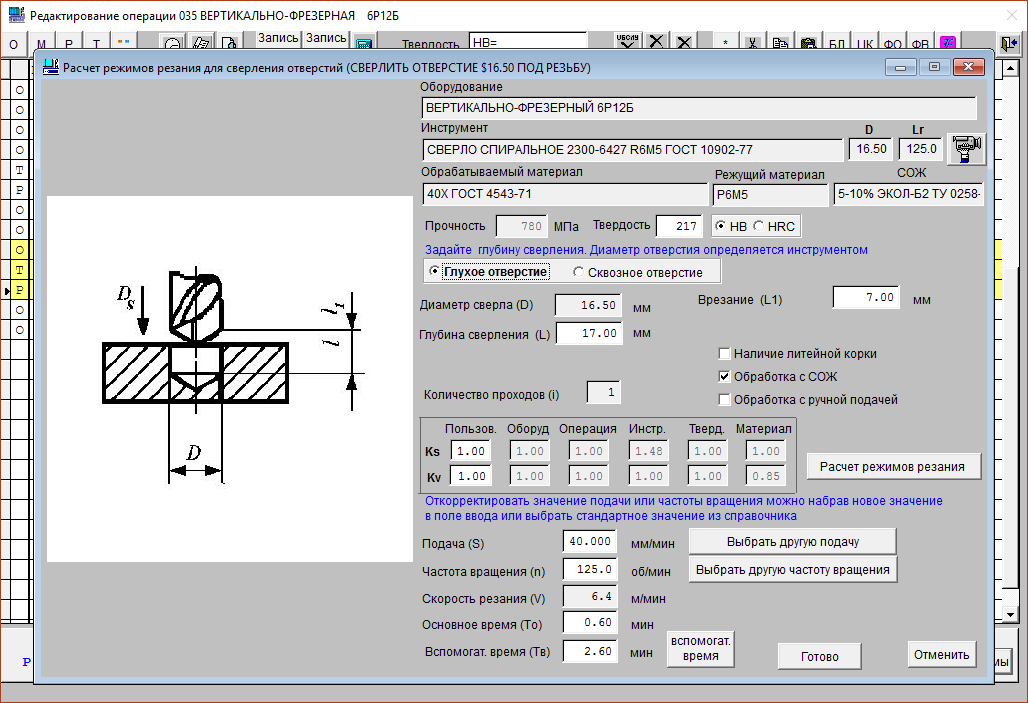

2.7 Расчет режима резания

Определить режимы резания и основное время на операцию 055 круглошлифовальную. Содержание операции: Шлифовать поверхность, выдерживая размер . Исходные данные: деталь – гильза клапана Т.500.45…

Содержание операции: Шлифовать поверхность, выдерживая размер . Исходные данные: деталь – гильза клапана Т.500.45…

Методика расчётов режимов резания

Расчет режимов резания при фрезеровании

Материал заготовки сталь 40 Предел прочности материала заготовки 570МПа Ширина обрабатываемой поверхности В = 45мм Длинна обрабатываемой поверхности L = 30мм Требуемая шероховатость Ra = 6…

Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

1. Табличный метод расчета наивыгоднейшего режима резания при точении

Задание: Определить наивыгоднейший режим резания при точении согласно рис. 1.1 и данных: 1) Обрабатываемый материал – ХН60ВТ; 2) ув=750 МПа; 3) Размеры заготовки: D=250 мм, t=5 мм, L=100 мм; 4) Класс шероховатости Ra=2…

Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

2.

Расчет наивыгоднейшего режима резания при сверлении

Расчет наивыгоднейшего режима резания при сверленииЗадание. Определить наивыгоднейший режим резания при сверлении материала ХН60ВТ с охлаждением для заданной схемы (рис. 2.1) при D=10 мм; L=40 мм; l=40 мм; оборудование-2Н135. Рисунок 2…

Обработка металлов резанием на примере изготовления крышки

7.1 Режимы резания при фрезеровании

1) Глубина резания t, мм, зависит от припуска на обработку и требуемого класса шероховатости обрабатываемой поверхности. Если глубина резания t ? 5 мм, то обработку (фрезерование) ведут за один проход. В данном случае глубина резания t = 40…

Проект технологии восстановления ведомого вала редуктора ВОМ трактора Т150-К

2.4.3.2 Выбор режимов резания при фрезеровании

Глубину резания t (мм) выбирают в зависимости от припуска на обработку и требований чистоты поверхности. В большинстве случаев при черновом фрезеровании глубина резания составляет 2; 5; 8 мм, а при чистовом – 0,5…5 мм. ..

..

Проектирование привода главного движения металлорежущего станка

1.1 Расчет режимов резания при торцовом фрезеровании

Инструмент – торцовая фреза ГОСТ 22085-76. Марки инструментального материала: Т5К10 для чернового фрезерования, Т15К6 для чистового фрезерования. Скорость резания при фрезеровании: (1.1) – коэффициент…

Проектирование привода главного движения металлорежущего станка

1.2 Расчет режимов резания при цилиндрическом фрезеровании

Инструмент – торцовая фреза ГОСТ 3752-71. Марки инструментального материала: P6M5 Значения всех коэффициентов и показателей степени приведены в таблице 3…

Процесс точения заготовки

4.1 Исследование влияния параметров режима резания на силу резания и температуру резания с целью получения экспериментальных зависимостей (эмпирических формул), необходимых для расчёта параметров режима резания

Для получения экспериментальных зависимостей, необходимых для расчёта параметров режима резания при точении, исследуем влияние параметров режима резания на силу резания и температуру резания. ..

..

Разработка технологического процесса изготовления детали

2.2 Расчет режима резания при сверлении

L=75 Ds D=15 Сверлением называется образование отверстия в сплошном материале снятием стружки с помощью режущего инструмента – сверла. Сверлениеосуществляют при сочетании вращательного движения инструмента вокругоси – главного движения резания…

Разработка технологического процесса механической обработки шестерни ведущей

3.2.2 Режимы резания при фрезеровании (0,10; 0,30)

1.) Глубина фрезерования принимаем по чертежу. 2.) Подача . Принимаем согласно табличным данным. 3.) Скорость резания вычисляем по формуле: , 4.) Сила резания , H вычисляем по формуле: , 5.) Мощность резания N, кВт вычисляем по формуле: , 6…

Расчет режимов резания металла

Задание 1. Расчет режима резания при точении аналитическим способом

Исходные данные: – станок – токарно-винторезный 16К20 – деталь – вал; – операция – подрезка торца; – обрабатываемый материал – Сталь Ст3; ув = 600 МПа – вид заготовки – обработанная; – шероховатость обработанной поверхности Rа = 12. ..

..

Технологический процесс получения заготовок типа “вал-шестерня”

3.2 Проверка экономически наивыгоднейшего режима точения по мощности главного электродвигателя главного привода станка

Мощность, затрачиваемая на процесс резания: Мощность станка с учетом потерь: Nст=Nрез*з=1,22*0,82=1,5 кВт…

Технологический процесс получения литой заготовки в песчаной форме

2.3 Расчет режима резания при сверлении

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднены отвод стружки и подвод охлаждающей жидкости к режущим кромкам инструмента…

Технология машиностроения

3.2 Расчёт режима резания

Палец • Материал : Ст 18хг Ст 18хг – конструкционная качественная сталь содержащая хрома до 1% , марганца 1% и углерода 0,18% . • Определение глубины резания D=d+h=26+4,0=30, мм D=26+3,5=29,5=30, мм h=3,5,мм h – припуск i1=1,5 i2=0,5 – количество проходов, S=0. ..

..

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

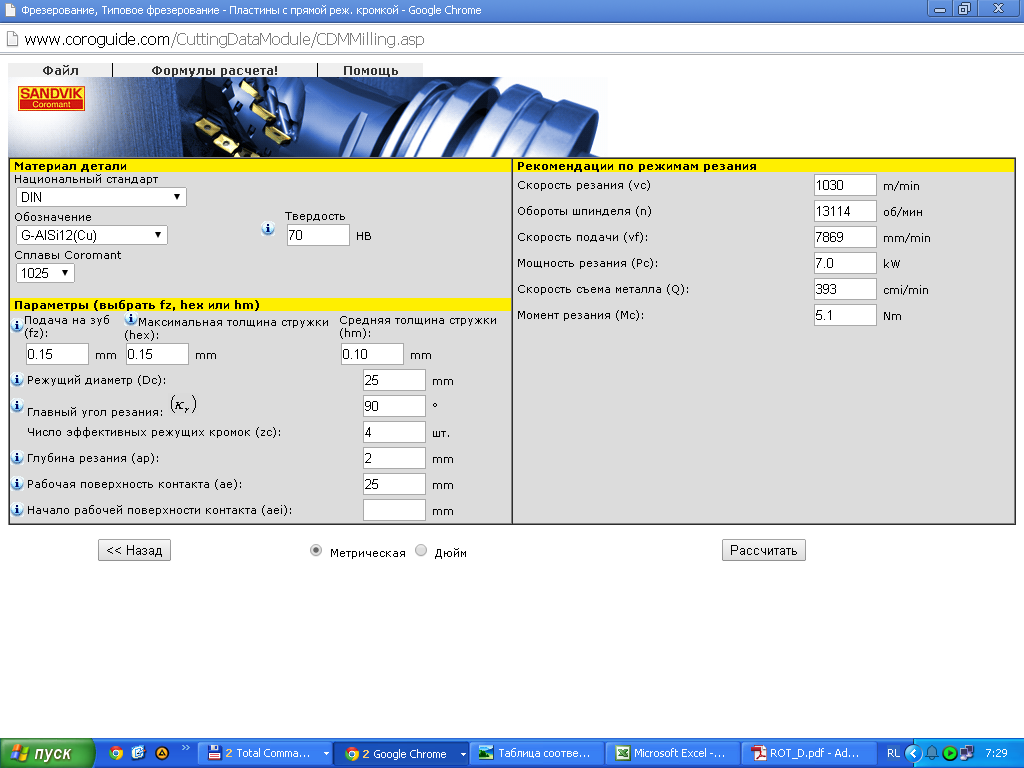

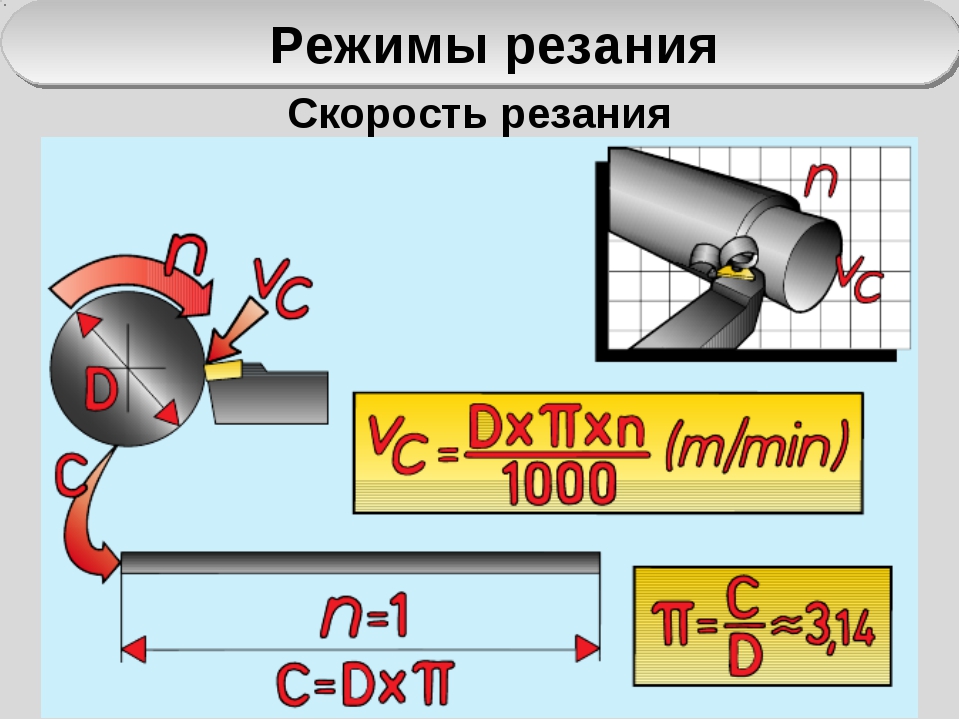

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин.

Латуни склонны к повышению пластичности при сильном нагреве.

Латуни склонны к повышению пластичности при сильном нагреве. - Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности.

Наиболее оптимальный показатель существенно повышает эффективность труда.

Наиболее оптимальный показатель существенно повышает эффективность труда. - Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Правила выбора режима резания при фрезеровании фрезами — таблицы и советы

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

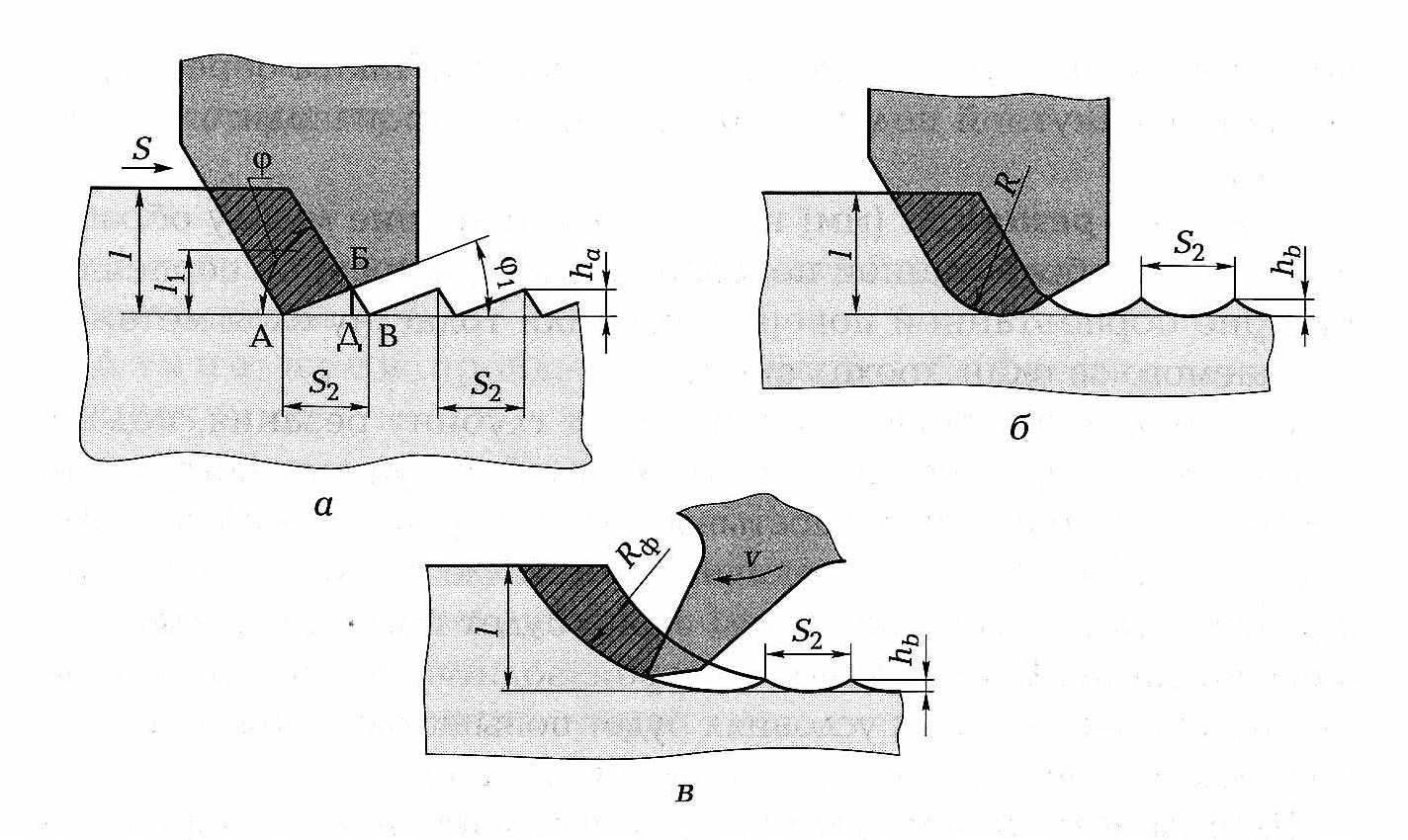

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

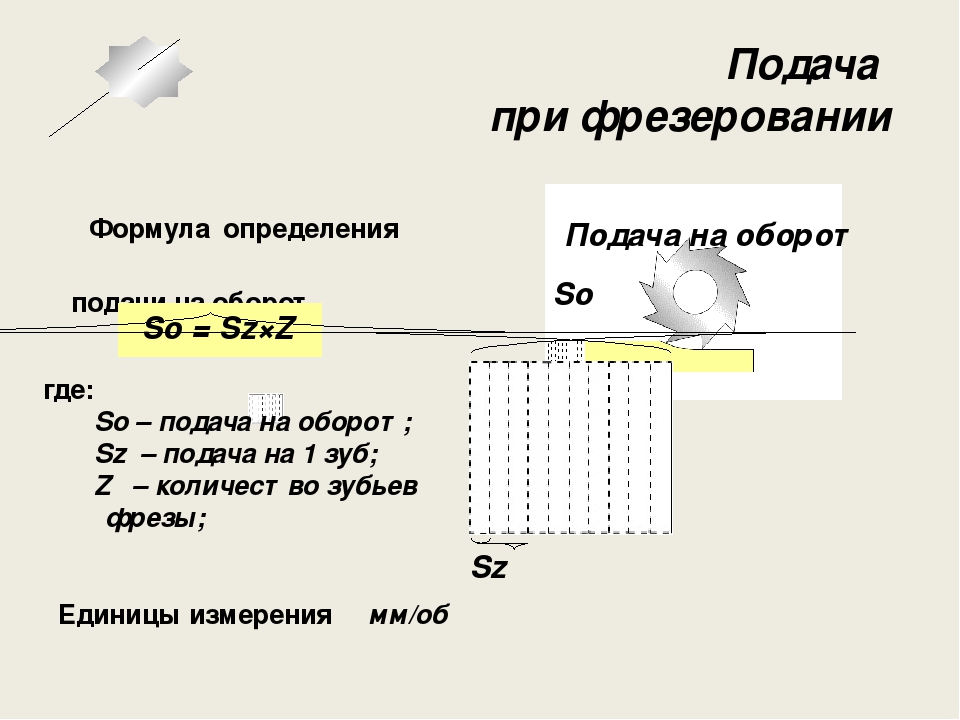

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента.

Это связано с тем, что режущая часть может иметь различные размеры.

Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Погружение и кромка реза

Фрезеровка должна выполняться буровым способом, схожим с осуществлением сверления. Если торец не задевает обрабатываемый материал, необходимо выполнить перенастройку. Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

- выполнять фрезеровку внутренних контуров по часовой стрелке;

- осуществлять фрезеровку внешних контуров против часовой стрелки.

Благодаря фрезерованию по этой системе менее качественная сторона будет срезаться.

Важно! Чем глубже погружение, тем выше вероятность поломки. При высокой скорости фреза должна погружаться на минимальную глубину, а резание выполняться в несколько проходов.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Примеры программ на сверление отверстий при помощи постоянных циклов

Постоянные циклы станка с ЧПУ

Пример № 1

Рис. 8.8. Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм

| Код программы | Описание |

% O0001 N100 G21 N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G54 X5. Y5. S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G99 G81 Z-6.5 R1. F45. N114 X10. N116 X15. N118 X20. N120 X5. Y10. N122 X10. N124 X30. Y20. N126 G80 N128 Z100. N130 M5 N132 G91 G28 Z0. N134 G28 X0. Y0.. N136 M30 % Y5. S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G99 G81 Z-6.5 R1. F45. N114 X10. N116 X15. N118 X20. N120 X5. Y10. N122 X10. N124 X30. Y20. N126 G80 N128 Z100. N130 M5 N132 G91 G28 Z0. N134 G28 X0. Y0.. N136 M30 % | Номер программы Работа в метрической системе Строка безопасности Вызов сверла диаметром 3 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z10. Стандартный цикл сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Пример № 2

Рис. 8.9. Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм, предварительно выполнить операцию центрования отверстий

| № отверстия | Координаты в прямоугольной системе координат (X; Y) |

| 1 | X21. 651 Y12.5 651 Y12.5 |

| 2 | X12.5 Y21.651 |

| 3 | X0. Y25. |

| 4 | X-12.5 Y21.651 |

| 5 | X-21.651 Y12.5 |

| 6 | X-25. Y0. |

| 7 | X-21.651 Y-12.5 |

| 8 | X-12.5 Y-21.651 |

| 9 | X0. Y-25. |

| 10 | X12.5 Y-21.651 |

| 11 | X21.651 Y-12.5 |

| 12 | X25. Y0. |

| Код программы | Описание |

% O0002 (PROGRAM NAME – HOLES2 ) N100 G21 N102 G0 G17 G40 G49 G80 G90 ( CENTROVKA ) N104 T1 M6 N106 G54 X21.651 Y12.5 S1200 M3 N108 G43 h2 Z100. N110 Z2. N112 G99 G81 Z-.8 R2. F70. N114 X12.5 Y21.651 N116 X0. Y25. N118 X-12.5 Y21.651 N120 X-21.651 Y12.5 N122 X-25. Y0. N124 X-21.651 Y-12.5 N126 X-12.5 Y-21.651 N128 X0. Y-25. N130 X12.5 Y-21.651 N132 X21.651 Y-12.5 N134 X25. Y0. N136 G80 N138 Z100. N140 M5 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 M01 ( DRILL 12 HOLES ) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 h3 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30 % Y0. N146 M01 ( DRILL 12 HOLES ) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 h3 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30 % | Номер программы Название программы Работа в метрической системе Строка безопасности Комментарий Вызов центровки Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Стандартный цикл сверления Центрование отверстия № 2 Центрование отверстия № 3 Центрование отверстия № 4 Центрование отверстия № 5 Центрование отверстия № 6 Центрование отверстия № 7 Центрование отверстия № 8 Центрование отверстия № 9 Центрование отверстия № 10 Центрование отверстия № 11 Центрование отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Временный останов Комментарий Вызов сверла диаметром 5 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Цикл прерывистого сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Сверление отверстия № 8 Сверление отверстия № 9 Сверление отверстия № 10 Сверление отверстия № 11 Сверление отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы Цикл прерывистого сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Сверление отверстия № 8 Сверление отверстия № 9 Сверление отверстия № 10 Сверление отверстия № 11 Сверление отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Вперед >>

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки.

На старых станках жесткость применяемой системы снижается.

На старых станках жесткость применяемой системы снижается. - Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Выбор рациональных режимов фрезерования | ОБРАБОТКА МЕТАЛЛОВ

Назначение рациональных режимов резания предусматривает выбор для заданных условий обработки (обрабатываемый материал, размеры заготовки, припуск на обработку и др.) типа и размера фрезы, материала и марки режущей части, оптимальных геометрических параметров режущей части, условий охлаждения и др. После этого необходимо установить оптимальные значения следующих параметров режима резания: В, t, sz . v, n, Nn, Т.Зависимость производительности фрезерования от объема снятого слоя металла выражена формулой

см. формулу (2).

Подставляя вместо п его выражение, получим

Следовательно, при постоянном диаметре фрезы на производительность фрезерования параметры В, t, s z и v оказывают одинаковое влияние, так как каждый из них влияет в первой степени.

Это означает, что при увеличении любого из них, например в два раза (при прочих неизменных параметрах), производительность также увеличивается в два раза.

Это означает, что при увеличении любого из них, например в два раза (при прочих неизменных параметрах), производительность также увеличивается в два раза. Задача выбора рационального режима резания состоит в выборе наиболее выгодного для заданных условий режима резания. С учетом стойкости инструмента выгоднее прежде всего выбирать максимально допустимые значения тех параметров, которые в меньшей степени влияют на стойкость инструмента, т. е. в порядке, обратном их влиянию на стойкость фрезы. Так как скорость резания оказывает самое большое влияние на стойкость, то ее выбирают исходя из принятой для данного инструмента нормы стойкости.

Выбор режимов резания при фрезеровании следует производить в следующей последовательности:

1. Определить максимально допустимую глубину резания исходя из припуска на обработку. Припуск на обработку желательно снять за один проход.

2. Найти максимально допустимую по условиям обработки подачу на зуб sz. При черновом фрезеровании она ограничивается прочностью зуба фрезы, прочностью фрезы (концевые фрезы, фрезы малых диаметров и др.

), недостаточной мощностью, жесткостью и виброустойчивостью станка и т. д. При чистовой обработке величина подачи должна отвечать требованиям точности и шероховатости обработанной поверхности.

), недостаточной мощностью, жесткостью и виброустойчивостью станка и т. д. При чистовой обработке величина подачи должна отвечать требованиям точности и шероховатости обработанной поверхности. 3. По выбранной глубине резания и подаче на зуб (и заданной ширине фрезерования) определяют по таблицам нормативов режимов фрезерования скорость резания v.

4. Определяют эффективную мощность резания Ne. Выбранный режим может быть осуществлен, если Ne

Если окажется, что Ne >NCT. то необходимо прежде всего снизить скорость резания пропорционально недостатку мощности по формуле

где vN — скорость резания по станку, м/мин;

vT — скорость резания по нормативам режима резания, м/мин;

NCT — эффективная мощность станка, квт:

N3 — эффективная мощность резания, квт.

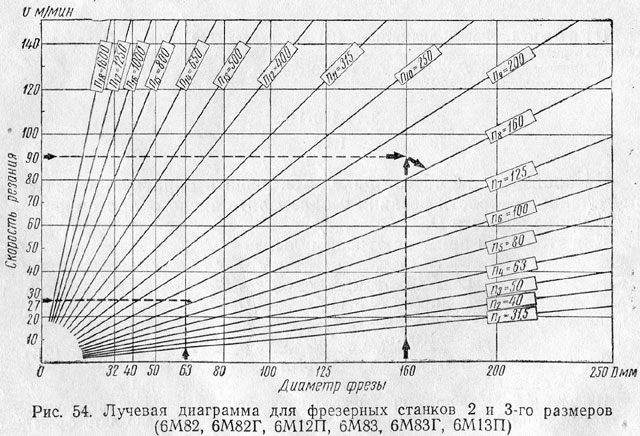

5. В зависимости от принятой скорости резания vT или VN определяют ближайшую ступень чисел оборотов шпинделя станка из числа имеющихся на данном станке по формуле (2) или по графику (см. рис. 48).

6. Определяют минутную подачу по формуле или по графику (см. рис. 49) и выбирают ближайшую из имеющихся на данном станке.

Определяют минутную подачу по формуле или по графику (см. рис. 49) и выбирают ближайшую из имеющихся на данном станке.

7. Определяют машинное время.

Автор – nastia19071991

Влияние условий резания при токарной обработке

Влияние условий резания при токарной обработке

ВЛИЯНИЕ УСЛОВИЙ РЕЗКИ