рейтинг 2018 года и советы по оценке качества

Предназначение сварочного кабеля – поставлять электрическую энергию к деталям, которые сваривают вместе, происходит преобразование электроэнергии в тепло, и металл расплавляется.

Краткое содержимое статьи:

- Устройство

- Требования к изделию

- Эксплуатационные характеристики

- Типы проводников

- Допустимо ли удлинение

- Фото хорошего сварочного провода

Устройство

Провода для сварочного аппарата имеют два проводника, на них находятся держатель электрода с клеммами, в целом устройство кабеля такое же, как у использующихся в быту сварочных инверторов.

Требования к изделию

Кабель, предназначенный для сварки, должен обеспечить доставку рабочего тока к месту сварки с минимальными потерями. Его изготавливают из меди: у этого металла максимальная проводимость, провод делают достаточно толстым, чтобы предотвратить его нагревание.

Металлоконструкции отличаются различными формами, поэтому важно иметь возможность заниматься сваркой в разных положениях.

Надежная изоляция кабеля позволяет сваривать металлические детали, даже если они находятся в непосредственной близости от токопроводящих конструкций. Изоляционный слой должен выдерживать любые воздействия извне: жару, мороз, смазочный материал.

Не менее важно, чтобы проводник с изоляцией выдерживали воздействие агрессивных химических веществ, они должны отличаться невосприимчивостью к резким движениям или ударам.

Кабель часто сматывают и разматывают, всем необходимым требованиям отвечает многожильный провод из меди с большим сечением, он заключен в специальную оболочку из мягкой резины, которая обладает маслостойкостью.

Длина сварочных проводов рассчитывается по ISO, важно, чтобы при сварочных работах напряжение в кабеле не падало больше, чем на 6%. При расчете общей длины учитывают силу тока, материал провода и его сечение.

Используется следующая формула: Площадь сечения медного провода = Максимальная длина *Множитель, где Множитель при значении тока 200 – 500 Ампер равен 2, если значение тока меньше 200, то ток делится на 100.

Эксплуатационные характеристики

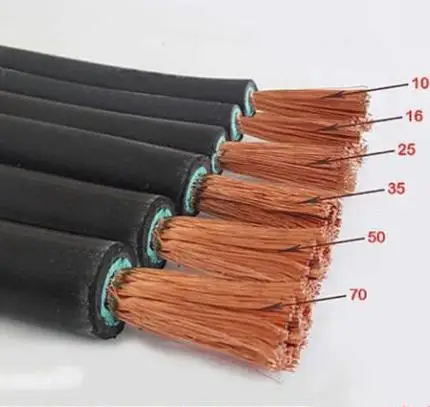

Сегодня производители не выпускают кабели, подходящих для работы в любых производственных и климатических условиях. На фото сварочного провода можно видеть всю линейку изделий, несмотря на разные характеристики, все они гибкие и с минимальным сопротивлением.

Марка КГ на продукции российских производителей значит, перед вами гибкий медный провод, его используют, чтобы соединять силовые элементы передвижных устройств, если стоит марка КС, эксплуатационные свойства почти полностью идентичны КГ.

Пример расшифровки может быть представлен следующим образом: КГ 1х16, перед вами специальный одножильный кабель, изделие обладает необходимой гибкостью, его сечение равно 16 мм2, а величина допустимого рабочего тока – 189 А.

Впереди ставится число жил, а остальные цифры – сечение, 2 буквы ХЛ указывают на то, что провод предназначен для использования при низких температурах, благодаря дополнительному покрытию он выдерживает мороз -60 градусов.

С помощью буквы Т обозначаются другие характеристики провода, он подходит для сварки во влажных местах, где постоянно жарко и температура может подниматься до +85 градусов. Благодаря хорошим антисептическим свойствам изделию не страшна плесень с грибками.

Буквы КОГ указывают на то, что жилы отличаются особенной гибкостью, проводник подходит для использования в самых неудобных местах, при этом все рабочие качества сохраняются полностью.

Аббревиатура КГН служит для обозначения негорючести, провод КГ отличается отличной герметичностью, его используют под водой.

Типы проводников

Выделяются следующие основные типы:

- Одножильные. Их применяют в инверторе, медная жила изготовлена из тонких проволок.

- Двужильные. В них предусмотрено наличие анода и катода для обеспечения применения тока, обладающего высокой частотой. Ток с такими характеристиками превосходно подходит для импульсной сварки или металлорезки.

- Трехжильные. Проводники предназначены для применения в сварочных аппаратах, которые способны производить высококачественные швы, их используют, когда монтируют трубопроводы.

Допустимо ли удлинение

Важно знать, как подключать сварочные провода правильно, и когда можно их удлинять. К разъему «-» подключается провод для питания на массу, к разъему «+» выполняется подключение кабеля с электродержателем.

Длинный провод удобно использовать в работе, но при этом повышается сопротивление проводника, это значит, что напряжение будет падать дополнительно.

Когда требуется удлинитель сварочных проводов, он должен быть толще кабеля, подсоединенного к сварочному аппарату, и иметь большое сечение. В этом случае удастся избежать потерь на проводнике, однако масса кабеля неизбежно увеличится тоже.

Фото хорошего сварочного провода

Также рекомендуем просмотреть:

- Принцип работы плазмотрона

- Токарные станки по металлу для дома

- Споттер своими руками

- Как сделать аппарат точечной сварки

- Как собрать простой сварочный аппарат в домашних условиях

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Инверторные сварочные аппараты

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

- Как научиться варить металл

Помогите сайту, поделитесь в соцсетях 😉

Длина сварочных проводов: требования, нормы, способы увеличения

СОДЕРЖАНИЕ

- Назначение и конструкция сварочных кабелей

- Требования к сварочным кабелям

- Виды кабелей

- Характеристики и маркировка сварочного кабеля

- Расчет максимальной длины провода

- Для инвертора (220 в и 380 в)

- Пожарная безопасность

- Способы соединения кабелей между собой

Работая со сварочными аппаратами, мастера используют шнуры разной длины.

Так какая же длина сварочных кабелей является приемлемой для работы на разном оборудовании? Можно ли соединять их между собой и насколько это безопасно? На эти вопросы мы ответим в данной статье.

Назначение и конструкция сварочных кабелей

Сварочным кабелем запитывают ручные, автоматические и полуавтоматические установки в процессе проведения электродуговой сварки. Такие силовые провода позволяют создать замкнутый контур между источником питания (инвертором, реостатом и т. д.) и держателем электродов и заземляющим зажимом («массе») посредством подачи электрического тока.

Сварочные кабели редко производят из алюминия в связи с его высокой теплопроводностью, которая может стать причиной сильнейшего перегрева жилы и изоляционного слоя – этому в наибольшей степени подвержены «горячие» места близкого контакта с поверхностью сварки.

Эти минусы отсутствуют у медных проводов, что делает более предпочтительной сварку с использованием проводников из меди. Сварочные кабели бывают двух видов: одножильные и многожильные, вторые совмещают в себе основную жилу и нулевую, заземляющую и т. д.

Кабели для сварочных аппаратов обладают следующими ключевыми преимуществами:

- допустимые электрические нагрузки имеют высокое значение (на частотах до 400 Гц для переменного тока – до 0,66 кВ, для постоянного – до 1 кВ).

- увеличенная гибкость;

- стойкость при сдавливании и растягивании;

- устойчивость к воспламенению и горению;

- допустимость использования на открытом участке. Кабели обладают стойкостью к резким температурным перепадам, ультрафиолетовому воздействию, осадкам, агрессивному влиянию химических веществ;

- многообразие видов, различные длины сварочных проводов, что значительно упрощает выбор изделий, подходящих для определенных условий сварки.

Читайте также: «Сварочный позиционер»

Сварочные провода обладают необходимыми техническими свойствами и особенностями конструкции, чтобы устоять перед высокими нагрузками тока и суровым режимом температур, при этом подавать электропитание без перебоев и создавать комфортные условия для быстрой и качественной работы.

Требования к сварочным кабелям

Сварочный кабель должен соответствовать следующим важным требованиям:

- отсутствие дефектов на изоляции, вызванных частыми перегибами, а также сматыванием и разматыванием при переноске;

- стойкость внешней оболочки к воздействию продуктов нефтепереработки, а также к нагрузкам при ударах и разрывах;

- проводник, который подключается к держателю, должен отличаться максимальной гибкостью, чтобы не создавать препятствий для рабочего процесса;

- стойкость к образованию трещин при низких температурах и ультрафиолетовом воздействии;

- достаточные длина и сечение сварочных проводов для избежания перегрева при работе на самом высоком токе, который может выдавать сварочный аппарат.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Виды кабелей

По количеству жил все многообразие сварочных кабелей можно разделить на 3 группы:

- Одножильные – тонкие медные проволоки, образующие пучок. Их используют с переносными аппаратами для электродуговой сварки.

- Двужильные – позволяют подключить катод и анод при импульсной сварке высокочастотным током и при нарезании заготовок.

- Трехжильные – позволяют осуществить качественную автоматическую сварку стыков трубопроводов и наложить струйные швы.

Характеристики и маркировка сварочного кабеля

Ассортиментный перечень марок кабелей для сварки ориентирован на различные условия работы. Часть изделий отличаются стойкостью к высоким температурам, другие – к низким, третьи предназначены для работы под водой. Понимание ключевых характеристик, а также допустимых значений длины и сечения сварочных проводов позволит сделать правильный выбор.

Понимание ключевых характеристик, а также допустимых значений длины и сечения сварочных проводов позволит сделать правильный выбор.

Кабель КРТП имеет гибкие многопроволочные медные жилы, его применяют в передвижных аппаратах для ручной сварки. Аббревиатура говорит о тяжести и возможности переноса кабеля, а также указывает на наличие резиновой изоляции («кабель резиновый тяжелый переносной»).

Цифры, следующие за буквами, говорят о количестве проводников и площади сечения. Маркировка имеет несколько звеньев, если проводники отличаются по толщине либо при наличии заземляющего проводника.

Предыдущая марка снимается с производства – на смену ей приходит гибкий кабель для сварки КГ. Цифры в конце названия говорят о числе проводников и сечении. Используемые в аббревиатуре буквы указывают на следующие свойства:

- ХЛ – возможность проводить работы при температурном режиме ниже 60 ?C. Покрытие выполнено из материала, не трескающегося в условиях мороза.

- Т – для создания изоляции использован антисептический материал, стойкий к плесени и грибку. Использовать кабель можно при повышенной влажности и температуре до 55 ?C. По другим данным, температура может достигать 85 ?C.

- Н – проводники имеют негорючую изоляцию, они применимы в условиях повышенной пожароопасности.

Буква П в начале аббревиатуры говорит об отдельной изоляции жилы посредством полимерного материала (к примеру, пленки ПВХ).

Читайте также: «Сварочный стол своими руками»

Провода, с которыми можно работать на высоких частотах, имеют в названии буквенное сочетание ВЧ. Такие кабели отлично подойдут для инверторных сварочных аппаратов.

КОГ – марка особенно гибких кабелей, позволяющих проводить качественные сварочные работы в некомфортных условиях. С их помощью осуществляется подключение держателей электродов к ручным, автоматическим и полуавтоматическим сварочным аппаратам. О типе изделий говорят следующие буквы:

О типе изделий говорят следующие буквы:

- Т – температурный режим от -30 до +50 ?C;

- У – от -50 до +50 ?C;

- ХЛ – от -60 до +50 ?C.

Расчет максимальной длины проводов

Длина сварочных проводов не регулируется никакими стандартами. Со стороны части компаний-производителей этот вопрос носит рекомендательный характер, компетентные мастера могу дать совет на основе собственного опыта. Но в любом случае важно знать об особенностях каждого из типов изделий.

Для инвертора (220 в и 380 в)

Для определения допустимой длины сварочных проводов для инвертора используется следующая формула:

Lmax = Sk / k, где

Sk — максимальная площадь сечения медного провода;

Lmax — максимальное значение длины;

k — коэффициент: если величина тока составляет 200–500 А, он принимает значение 2; если ток ниже 200 А — величина тока делится на 100.

Найденное по формуле число будет являться максимальной длиной кабеля для сварочного аппарата инверторного типа, в которую включается также шнур с клеммой и электродержателем.

На примере инверторного аппарата «Ресанта 190» определим, какая длина сварочного провода будет максимальной для этой модели. Предельный ток составляет 190 А – это ниже 200 А, следовательно, для расчета коэффициента следует разделить величину тока на 100: k = 190/100 = 1,9.

Для сварочных инверторов такого типа используются провода с площадью сечения, равной 16 мм2. Значит, Sk = 16. Подставляем выявленные значения в формулу и получаем: Lmax = 16 / 1,9 = 8,4 м.

Такой расчет позволит избежать сложностей при выборе проводов для инверторного сварочного аппарата.

Пожарная безопасность

По нормам безопасности для предотвращения возможного пожара длина сварочного провода не должна превышать значение в 30–40 м.

Читайте также: «Сварка арматуры»

При сварке с использованием кабеля большей длины падение напряжения в сварной цепи приведет к снижению качества работы. Помимо того, что производить сварку со слишком длинным проводом нерационально, может быть повреждено оборудование и нанесен вред здоровью мастера.

Питающая сеть и мобильные установки должны быть соединены проводами длиной не более 10 м.

Способы соединения кабелей между собой

Чаще всего в комплектацию всех сварочных аппаратов входят наборы проводов длиной не более 2–3 м. Однако в некоторых случаях пользоваться такими шнурами неудобно. Это обусловлено тем, что мастеру зачастую необходимо перемещаться по рабочей площадке вместе с инвертором. Делать этого не придется, если длина сварочных проводов будет достаточной.

Во избежание проблем при проверке инспектором наращивать сварочный провод необходимо в соответствии с нормами пожарной безопасности – максимально допустимая длина может составлять 40 м.

Никаких официальных запретов на увеличение длины жил нет, но при этом повышается сопротивление шнура, что приводит к необходимости работать сварочным аппаратом на максимальных нагрузках. Это негативно сказывается на оборудовании и приводит к быстрому износу.

Для сохранения постоянной величины сопротивления жил следует увеличить площадь сечения. Наращивая вдвое длину сварочных проводов, сечение также нужно увеличивать в 2 раза. Когда длина шнура достигает максимально допустимого значения, при этом увеличивается площадь его сечения, в конечном счете сварочный кабель может превзойти по весу непосредственно инвертор.

Наращивая вдвое длину сварочных проводов, сечение также нужно увеличивать в 2 раза. Когда длина шнура достигает максимально допустимого значения, при этом увеличивается площадь его сечения, в конечном счете сварочный кабель может превзойти по весу непосредственно инвертор.

Для проведения сварочных работ с небольшими металлическими изделиями длина в 5–10 м будет достаточной. При необходимости сварочный аппарат можно подключить к электрической сети с помощью удлинителя.

Читайте также: «Оборудование для сварочных работ»

Для соединения сварочных проводов между собой можно воспользоваться одним из следующих способов:

-

Скрутки – самый простой метод, при этом достаточно надежный. Однако на этот способ удлинения кабелей существует запрет согласно правилам устройств электроустановок. Исключительным случаем является включение их в технологии прочих соединений. Но делать скрутки предпочитает большинство специалистов, несмотря на существующий запрет.

Чтобы обеспечить надежный контакт, перед скруткой с концов жил удаляется изоляция, после чего они обрабатываются растворителем и зачищаются с помощью наждачной бумаги.

- Разъем «папа-мама» – его удобство заключается в возможности быстро нарастить длину провода до необходимого значения из нескольких фрагментов. Ассортиментный выбор разъемов различных конструкций и сечений весьма широк.

-

Горячая пайка – к этому способу наращивания длины сварочных проводов прибегают при соединении жил с малым сечением. Проводится зачистка их концов до блеска, лужение, скручивание и обжим с помощью плоскогубцев. Чтобы исключить окисление, поверхность обрабатывается канифолью или флюсом.

Скрутку необходимо нагреть паяльным аппаратом или горелкой – выбор инструмента зависит от площади сечения проводов. Зазоры между проволоками заполняют припоем, который вносится в пламени горелки или на жале паяльного устройства.

Когда кабель остынет, остатки флюса необходимо смыть.

Когда кабель остынет, остатки флюса необходимо смыть.

Читайте также: «Стыковое сварное соединение»

Стремясь к увеличению длины сварочных проводов, следует помнить об одной важной особенности – изменение сопротивления и напряжения. Применение шнура большей длины приводит к увеличению первого и снижению второго. Ошибка при выборе кабеля способна сделать невозможным проведение сварочных работ, или, что еще хуже, – привести к повреждению инвертора.

Длина сварочных проводов: требования, нормы, способы увеличения

Оцените, пожалуйста, статью

12345

Всего оценок: 3, Средняя: 4

Какой провод вам нужен?

Ищете способы улучшить свои сварочные операции? Если вы не изучили различные типы сварочной проволоки, вы могли многое упустить.

Многие производители упускают из виду эффективность, которую они могут получить, заменив проволоку или процесс. На самом деле, когда вы спрашиваете изготовителей, почему они используют тот или иной электрод, некоторые отвечают: «Здесь всегда так делали», хотя другой способ может привести к значительным улучшениям.

На самом деле, когда вы спрашиваете изготовителей, почему они используют тот или иной электрод, некоторые отвечают: «Здесь всегда так делали», хотя другой способ может привести к значительным улучшениям.

Многие электроды в защитных газах — каждый с различными механическими свойствами, поведением дуги и предназначением — доступны практически для любого сварочного проекта. В зависимости от ваших требований к качеству, производительности и стоимости, вы можете выбрать одну из трех различных проволок для дуговой сварки в защитных газах:

- Проволока для дуговой сварки в твердом газе (GMAW)

- Композитная проволока GMAW (с металлическим сердечником)

- Проволока для дуговой сварки в среде защитных газов (FCAW)

Сплошная проволока GMAW

Для сварки GMAW требуется электрод из сплошной проволоки или композитный электрод с металлическим сердечником. Электроды из сплошной проволоки обычно называют электродами GMAW. Механические свойства и прочность наплавленного металла зависят, во-первых, от химического состава проволоки, а во-вторых, от типа используемого защитного газа (см. , рисунок 1 ). Защитный газ необходим для защиты сварного шва от атмосферы. Изготовители часто предпочитают GMAW, потому что наплавленный металл не содержит шлака и практически не требует очистки, что повышает эффективность.

, рисунок 1 ). Защитный газ необходим для защиты сварного шва от атмосферы. Изготовители часто предпочитают GMAW, потому что наплавленный металл не содержит шлака и практически не требует очистки, что повышает эффективность.

Грязная сталь. Существует множество классификаций проволоки GMAW, каждая из которых имеет разное количество раскислителей. Сильно раскисленная проволока может выдерживать легкие и средние уровни загрязнения поверхности. Для этих целей ищите провод ER70S-6, который имеет более высокое содержание кремния и марганца, чем ER70S-3. Вы также можете выбрать промежуточный электрод ER70S-4, если требуется больше раскислителей, чем ER70S-3, но меньше, чем ER70S-6.

Не забудьте выбрать проволоку GMAW от надежного производителя, чтобы обеспечить постоянство химического состава, диаметра и возможности подачи от партии к партии или от катушки к катушке. Некоторые импортные провода GMAW имеют маркировку ER70S-6, но фактически соответствуют европейской классификации SG2. Многие европейские проволоки с маркировкой ER70S-6 не соответствуют химическому составу ER70S-6, требуемому Американским обществом сварщиков (AWS), и поэтому могут не подходить для вашего применения.

Многие европейские проволоки с маркировкой ER70S-6 не соответствуют химическому составу ER70S-6, требуемому Американским обществом сварщиков (AWS), и поэтому могут не подходить для вашего применения.

Скорость движения. На пластинах, подвергнутых пескоструйной обработке, хорошо работает сплошная проволока GMAW. На листе с толстой прокатной окалиной проволока GMAW не работает так же хорошо, как проволока с металлическим сердечником или порошковая проволока. Сплошные проволоки GMAW не так быстро раскисляют прокатную окалину, что отрицательно влияет на форму валика и скорость перемещения.

Сварка вне положения. Сплошная проволока GMAW может использоваться для сварки в нерабочем положении с использованием процедуры короткой дуги на тонких материалах, что обеспечивает низкую скорость наплавки. В качестве альтернативы, импульсная сварка струей с этими электродами может увеличить скорость наплавки, сохраняя при этом возможности работы вне рабочего положения.

Механические свойства. Как правило, прочность наплавленного металла сплошным электродом GMAW ограничивается прочностью самого электрода. Если у вас есть высокопрочный низколегированный основной материал, может быть трудно найти сплошную стальную проволоку GMAW, которая будет соответствовать требованиям к основному материалу. Для этих применений более подходящими могут быть электроды с металлическим или флюсовым сердечником.

Послесварочные работы. При определенных режимах переноса металла сплошной проволокой GMAW, таких как короткодуговая и шаровидная, могут возникать брызги, требующие очистки после сварки. Во время GMAW могут образовываться кремниевые островки, которые, возможно, потребуется удалить перед покраской или нанесением покрытия. Однако GMAW со сплошной проволокой, как правило, представляет собой чистый процесс, требующий минимальных операций после сварки.

Металлопорошковая проволока

Металлопорошковая проволока представляет собой трубчатые электроды с металлическими компонентами в сердечнике. Как и сплошная проволока GMAW, проволока с металлическим сердечником обеспечивает сварку без шлака, которая практически не требует очистки. Рабочие характеристики также аналогичны характеристикам сплошной проволоки GMAW. Металлопорошковая проволока, ранее классифицируемая как порошковая проволока, теперь классифицируется как композитный электрод GMAW.

Как и сплошная проволока GMAW, проволока с металлическим сердечником обеспечивает сварку без шлака, которая практически не требует очистки. Рабочие характеристики также аналогичны характеристикам сплошной проволоки GMAW. Металлопорошковая проволока, ранее классифицируемая как порошковая проволока, теперь классифицируется как композитный электрод GMAW.

Рисунок 1: Руководство по выбору защитного газа

Грязная сталь. Металлопорошковая проволока лучше справляется с прокатной окалиной и поверхностными загрязнениями, чем проволока GMAW, благодаря своим металлическим компонентам. Эти компоненты помогают электроду с металлическим сердечником раскислять окалину лучше, чем сплошная проволока, поэтому этот тип проволоки является лучшим выбором, если вы не хотите дробеструйно обрабатывать материал перед сваркой.

Депонирование. Из-за трубчатой конструкции проволоки с металлическим сердечником плотность тока проволоки с металлическим сердечником при данной силе тока выше, чем у сплошной проволоки того же диаметра. Это может привести к более высокой скорости осаждения при данной силе тока. В некоторых автоматизированных приложениях металлопорошковая проволока большого диаметра может соответствовать или превосходить характеристики порошковой проволоки в среде защитных газов. Однако проволока с металлическим сердечником большого диаметра может оказаться непригодной для полуавтоматической сварки из-за высокой силы тока и тепла, излучаемого дугой.

Это может привести к более высокой скорости осаждения при данной силе тока. В некоторых автоматизированных приложениях металлопорошковая проволока большого диаметра может соответствовать или превосходить характеристики порошковой проволоки в среде защитных газов. Однако проволока с металлическим сердечником большого диаметра может оказаться непригодной для полуавтоматической сварки из-за высокой силы тока и тепла, излучаемого дугой.

Скорость движения. Проволока с металлическим сердечником должна быть вашим первым выбором, если скорость перемещения является вашей основной задачей. На листе с прокатной окалиной проволока с металлическим сердечником может обеспечить улучшенное смачивание и более плоскую форму валика, а также повысить производительность из-за меньшего уровня разбрызгивания (меньше очистки после сварки) и более высокой скорости перемещения.

Сварка вне положения. Хотя можно использовать металлопорошковую проволоку в нерабочем положении при малых токах в режиме короткой дуги, обычно она не используется для сварки в нерабочем положении, за исключением сварки в положении вертикально вниз. Как и в случае сплошной проволоки GMAW, импульсная сварка может улучшить скорость наплавки проволоки с металлическим сердечником.

Как и в случае сплошной проволоки GMAW, импульсная сварка может улучшить скорость наплавки проволоки с металлическим сердечником.

Механические свойства. Электроды с металлическим сердечником доступны для высокопрочных низколегированных применений. В сердечник можно добавлять низколегированные металлические компоненты для достижения желаемых механических свойств. Эта возможность добавления компонентов может облегчить получение желаемых механических свойств с помощью электродов с металлическим сердечником, чем с помощью сплошной проволоки сопоставимой прочности.

Послесварочные работы. Перед покраской или нанесением покрытия на основной металл может потребоваться послесварочная очистка для удаления островков кремния, образовавшихся на электродах с металлическим сердечником. Однако общее время очистки может быть сокращено, поскольку проволока с металлическим сердечником обычно дает мало брызг.

Газозащитная проволока FCAW

Эти трубчатые электроды содержат флюс в сердцевине, а также раскислители для обеспечения дополнительной защиты от атмосферы. Ингредиенты флюса могут быть разработаны для улучшения механических свойств наплавленного металла. Электроды FCAW доступны как для сварки вне рабочего положения, так и для сварки в рабочем положении.

Ингредиенты флюса могут быть разработаны для улучшения механических свойств наплавленного металла. Электроды FCAW доступны как для сварки вне рабочего положения, так и для сварки в рабочем положении.

Грязная сталь. Проволока FCAW является наиболее устойчивой из трех типов проволоки для сварки грязного основного металла. Поскольку он имеет флюс и используется с защитным газом, он обеспечивает дополнительный уровень защиты от атмосферы.

Депонирование. В условиях сильного осаждения проволока FCAW большого диаметра в среде защитного газа часто может наносить большее количество фунтов в час, чем сплошная проволока GMAW или проволока с металлическим сердечником.

Исключением из этого правила является тандемная GMAW, в которой используются две сплошные проволоки в одной сварочной ванне. Tandem GMAW предлагает преимущества, аналогичные автоматической сварке металлическим сердечником, часто превышающие скорость наплавки проволоки FCAW в защитных газах.

Сварка вне положения. Чтобы получить высокую скорость наплавки при сварке в нерабочем положении, выбирайте проволоку FCAW малого диаметра — от 0,035 до 116 дюймов в защитном газе. Такие проволоки, как AWS E71T-1 или E71T-12, обеспечивают высокую скорость наплавки при использовании вне рабочего места. Шлак от этих изделий предназначен для поддержки сварочной ванны при сварке вертикально вверх или вверх.

Механические свойства. Поскольку в сердцевину электродов добавляются шлакообразующие вещества и другие компоненты, электроды FCAW могут достигать хороших механических свойств. Электроды FCAW могут использоваться для многих высокопрочных низколегированных изделий.

Послесварочные работы. Проволока FCAW требует наиболее трудоемкой очистки из-за шлака, который она оставляет на сварном шве. Вам нужно будет удалить шлак между проходами в многопроходных применениях и перед покраской или покрытием.

Совместимость различных типов сварочной проволоки

Теперь, когда вы знаете о проволоке все, важно помнить, что не все электроды одинаковы. Ищите проволоку с постоянным химическим составом, диаметром проволоки, возможностью подачи и характеристиками дуги. Вариации проволоки могут привести к снижению производительности, увеличению эксплуатационных расходов и некачественному сварному шву.

Ищите проволоку с постоянным химическим составом, диаметром проволоки, возможностью подачи и характеристиками дуги. Вариации проволоки могут привести к снижению производительности, увеличению эксплуатационных расходов и некачественному сварному шву.

Например, неодинаковый диаметр проволоки может вызвать проблемы с подачей и может потребовать повторяющихся процедурных корректировок внутри катушки или между катушками. Неравномерная подача приводит к вибрации проволоки, сокращению срока службы расходных деталей пистолета, плохому запуску и прогоранию проволоки в контактном наконечнике.

Постоянство имеет решающее значение для повышения производительности на производственной линии.

Лиза Байалл — менеджер по продукции GMAW и дуговой сварки, а Дуг Кребс — менеджер по продукции с порошковой проволокой в The Lincoln Electric Co., 22801 St. Clair Ave., Cleveland, OH 44117, 216-481-8100, факс 216- 486-1751, www.lincolnelectric.com.

Полное руководство по выбору проволоки для сварки MIG

Полное руководство по выбору проволоки для сварки MIG

MIG означает металлический инертный газ, а сварка MIG — это процесс, который используется для соединения двух кусков металла вместе. В этом методе сплошная проволока пропускается через сварочный пистолет в точку соединения двух металлов. Затем двум кускам металла дают отдохнуть, после чего они навсегда становятся одним целым.

В этом методе сплошная проволока пропускается через сварочный пистолет в точку соединения двух металлов. Затем двум кускам металла дают отдохнуть, после чего они навсегда становятся одним целым.

Сварка MIG приобрела огромную популярность за последние несколько лет, так как это процесс, который легко освоить, требует меньше времени, чем другие процессы сварки, и, что наиболее важно, он легок в кошельке тех, кто хочет сварка. Теперь, несмотря на то, что сварка MIG — это простой и доступный процесс.

Необходимо помнить о качестве и типе сварочной проволоки MIG. Эта проволока играет наиболее важную роль в процессе сварки, так как именно она удерживает два куска металла вместе. От этой сварочной проволоки зависит долговечность сварного шва.

Поэтому очень важно обращать внимание на вид и качество сварочной проволоки MIG, прежде чем покупать ее и использовать для сварки металлов. Небрежность может ухудшить качество сварки.

Из чего состоит сварочная проволока MIG?

Для всех, кто хочет участвовать в сварке MIG, очень важно знать о присадочных металлах. По сути, металл, в данном случае сварочная проволока MIG, используемый для соединения двух других кусков металла вместе, известен как присадочный металл.

Очевидно, что присадочный металл должен быть таким же, как и металл, который будет соединяться вместе. Например, сталь должна использоваться для соединения стали вместе. Поскольку сварочная проволока MIG выступает в качестве присадочного металла, она изготавливается с использованием широкого спектра металлов, включая стальную арматуру, марганец, алюминий, кремний и т. д.

В зависимости от металла, который предполагается соединять, сварщик может выбрать подходящую сварочную проволоку MIG. Существует также таблица выбора присадочного металла , которую сварщики могут учитывать перед выбором присадочного металла.

Типы проволоки для сварки MIG

Что касается типов проволоки для сварки MIG, их можно разделить на основе металла, который использовался для их изготовления. Это довольно большой диапазон. Точно так же типы проволоки для сварки MIG можно разделить на основе их толщины. Для общего пользования производятся провода толщиной от 0,23 дюйма до 0,45 дюйма.

Это довольно большой диапазон. Точно так же типы проволоки для сварки MIG можно разделить на основе их толщины. Для общего пользования производятся провода толщиной от 0,23 дюйма до 0,45 дюйма.

Для использования в промышленности или областях, где требуется более высокая прочность на растяжение, производятся проволоки MIG большей толщины. Что касается мягкой стали, доступны два основных типа проволоки для сварки MIG. Это ER70S-3 и ER70S-6.

Они изготавливаются в соответствии с классификацией, установленной Американским обществом сварщиков (AWS), и имеют предел прочности при растяжении не менее 70000 фунтов на квадратный дюйм. Это означает, что для разрыва сварного шва, выполненного с использованием этих сварочных проволок, потребуется давление 70000 фунтов на квадратный дюйм. Поскольку две сварочные проволоки различаются по конструкции, они используются для определенных целей.

ER70S-3 считается лучшим типом сварочной проволоки MIG для сварки чистой стали, не содержащей ржавчины и масла. Использование этого типа проволоки также гарантирует, что на свариваемой поверхности не образуются островки кремния. Краска плохо держится на Силиконовом острове, и это просто помеха и проблема, от которой нужно избавиться.

Использование этого типа проволоки также гарантирует, что на свариваемой поверхности не образуются островки кремния. Краска плохо держится на Силиконовом острове, и это просто помеха и проблема, от которой нужно избавиться.

С другой стороны, ER70S-6 используется для соединения стали с небольшими слоями или окалиной, на которой в некоторой степени образовалась ржавчина. Этот тип проволоки обладает раскисляющими свойствами, которые идеально подходят для решения проблем как таковых. Проволока также является правильным вариантом для смывки или врезки. В этом процессе присадочный металл медленно переходит в основной металл.

Критерии выбора лучшей сварочной проволоки

Сварочная проволока MIG Выбор проволоки в значительной степени зависит от того, какой металл вы собираетесь сваривать. В случае со сталью существует два основных типа проволоки – классификация AWS ER70S-3 и ER70S-6. Первый можно использовать во всех ситуациях, тогда как второй используется для сварки грязной или ржавой стали.

Когда кабель остынет, остатки флюса необходимо смыть.

Когда кабель остынет, остатки флюса необходимо смыть.