Универсальная каретка для УШМ и другого инструмента

В данном обзоре автор показывает, как сделать своими руками универсальную каретку для болгарки (УШМ) с пильным или отрезным диском и другого инструмента: ножа и стеклореза.

Для изготовления данного самодельного приспособления потребуются: болты с гайками, подшипники, профильная труба квадратного и прямоугольного сечения, металлическая полоса и некоторые другие детали.

Первым делом автор отрезает четыре куска профильной трубы квадратного сечения, из которых будет изготавливаться каретка. В заготовках надо просверлить отверстия в размеченных местах.

К двум из четырех заготовок, а также к куску профильной трубы прямоугольного сечения автор приваривает гайки, предварительно сварив их друг с другом.

Основные этапы работ

К прямоугольной профтрубе автор приваривает 2 пластины с отверстиями — для крепления болгарки.

После этого к прямоугольному профилю надо приварить стойку из профтрубы, к которой затем приваривается металлическая пластина с приваренной к ней гайкой, в которую вкручивается болт.

На следующем этапе автор изготавливает крепления для стеклореза и ножа, чтобы можно было эти инструменты быстро крепить к каретке.

Когда все детали готовы, берем болты, втулки, подшипники и приступаем к сборке. Сначала из подшипников и профильных труб нужно будет сделать каретку.

Собираем две половинки каретки и соединяем их друг с другом. Устанавливаем каретку на направляющую (профильную трубу, которая крепится к столу) и крепим нужную «насадку»: болгарку, стеклорез или нож.

Подробно о том, как сделать своими руками универсальную каретку для УШМ и другого инструмента, смотрите в данном видеоролике.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Простая и безотказная стойка с протяжкой для болгарки

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению простой и надежной стойки для болгарки с протяжкой своими руками.

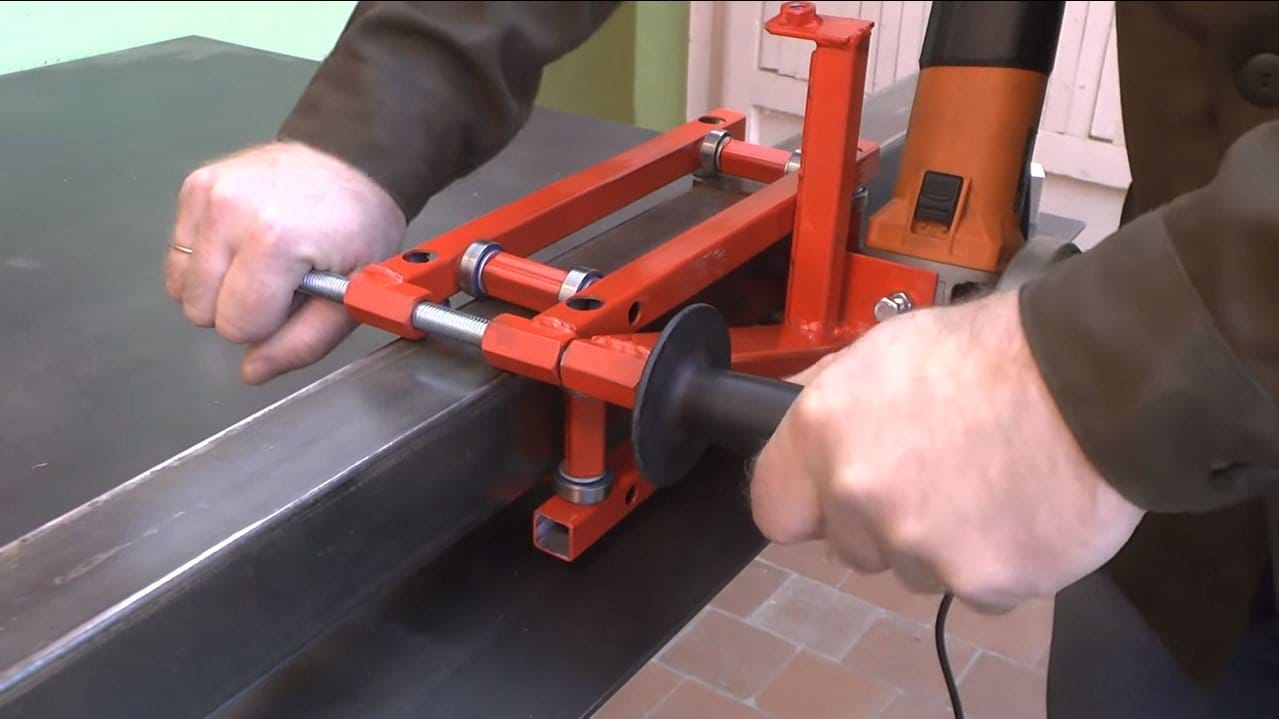

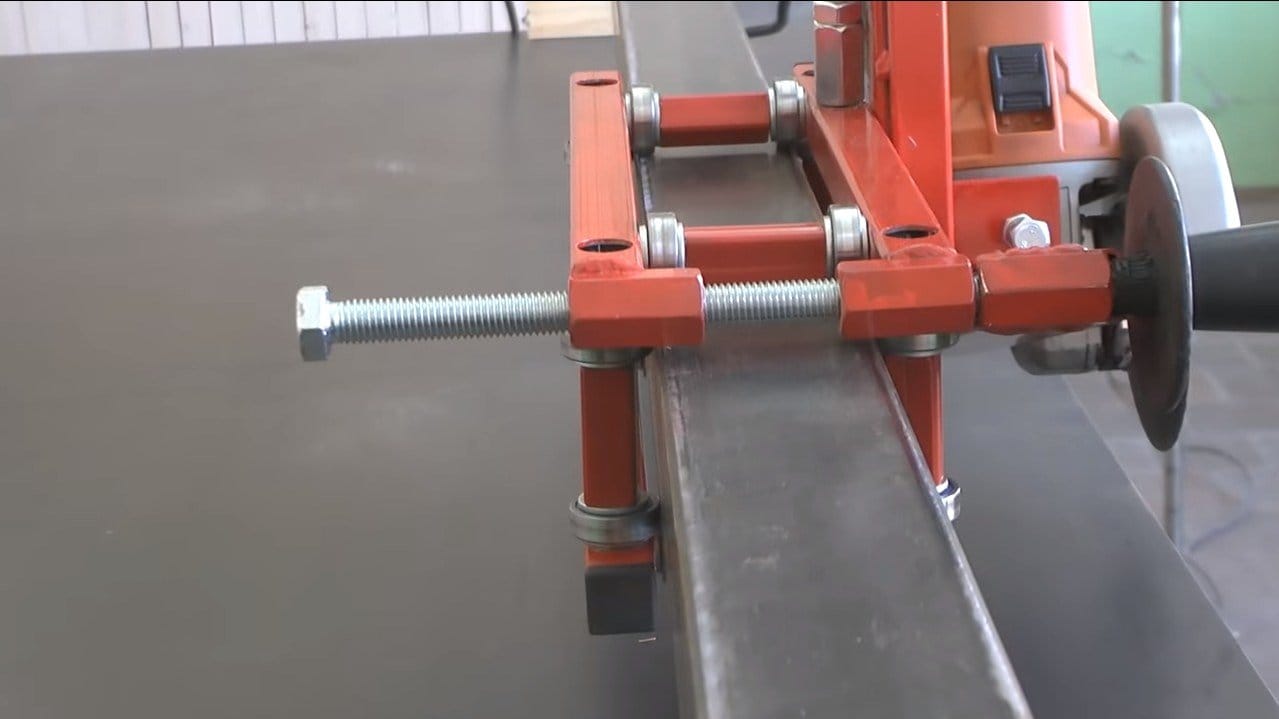

За протяжку отвечает каретка, которую автор собрал из профильных труб и подшипников. Каретку можно затянуть, тем самым убрав люфты. Что касается оси, то ее автор сделал из резьбового стержня и гаек, люфтов там практически нет, узел дешевый и долговечный. Имея такую стойку, можно резать не только сталь, но также дерево, установив диск для циркулярок или даже кирпич при помощи алмазного диска. Само собой, вы сможете точно выставить нужный вам угол резки. Если проект вас заинтересовал, предлагаю изучить его более детально!

За протяжку отвечает каретка, которую автор собрал из профильных труб и подшипников. Каретку можно затянуть, тем самым убрав люфты. Что касается оси, то ее автор сделал из резьбового стержня и гаек, люфтов там практически нет, узел дешевый и долговечный. Имея такую стойку, можно резать не только сталь, но также дерево, установив диск для циркулярок или даже кирпич при помощи алмазного диска. Само собой, вы сможете точно выставить нужный вам угол резки. Если проект вас заинтересовал, предлагаю изучить его более детально!Материалы и инструменты, которые использовал автор:

Список материалов:

– квадратные профильные трубы;

– 8 подшипников для каретки;

– резьбовые стержни, болты, гайки, шайбы;

– уголок;

– краска;

– фанера для основания.

Список инструментов:

– сверлильный станок;

– болгарка;

– сварочный аппарат;

– рулетка, маркер.

Процесс изготовления самоделки:

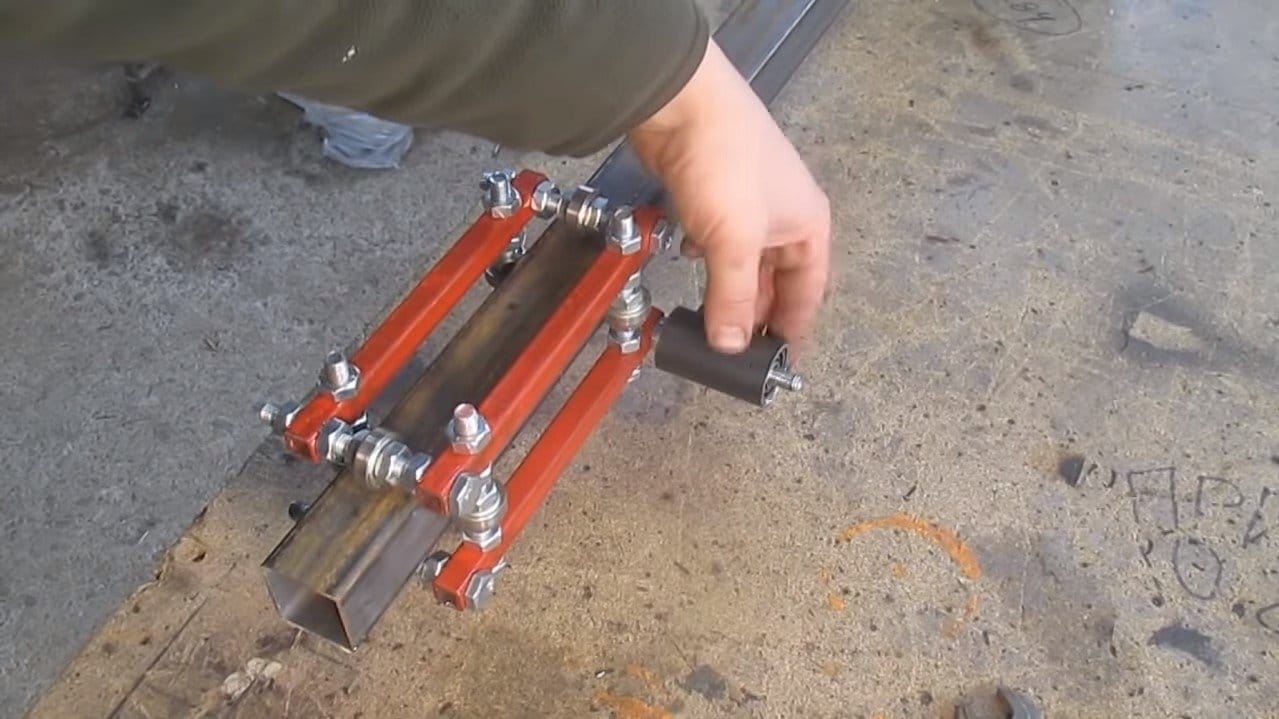

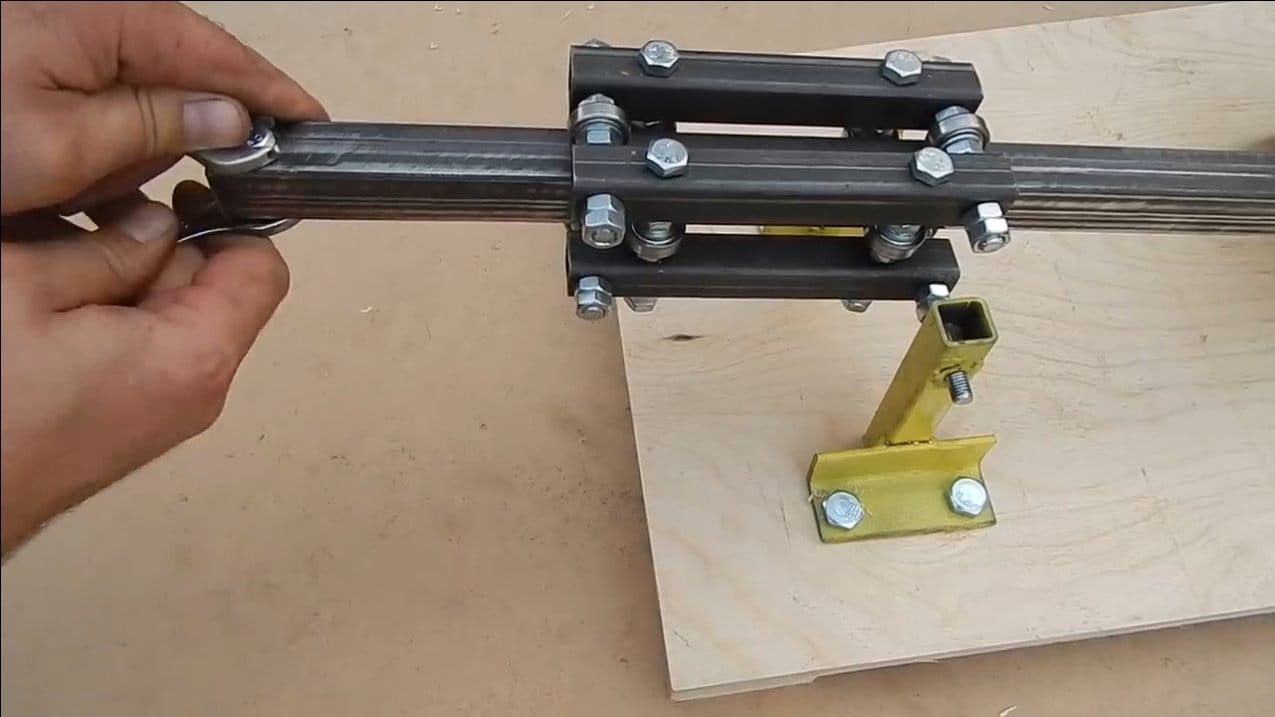

Шаг первый. Заготовки для каретки

Нарезаем заготовки для каретки, ее мы будем делать из не сильно толстой квадратной трубы. Нам понадобится 4 отрезка одинаковой длины. Сверлим в отрезках отверстия, чтобы потом собрать каретку на болтах. Само собой, отверстия должны быть просверлены на одинаковых расстояниях. Ну а в качестве роликов автор использует радиальные подшипники.

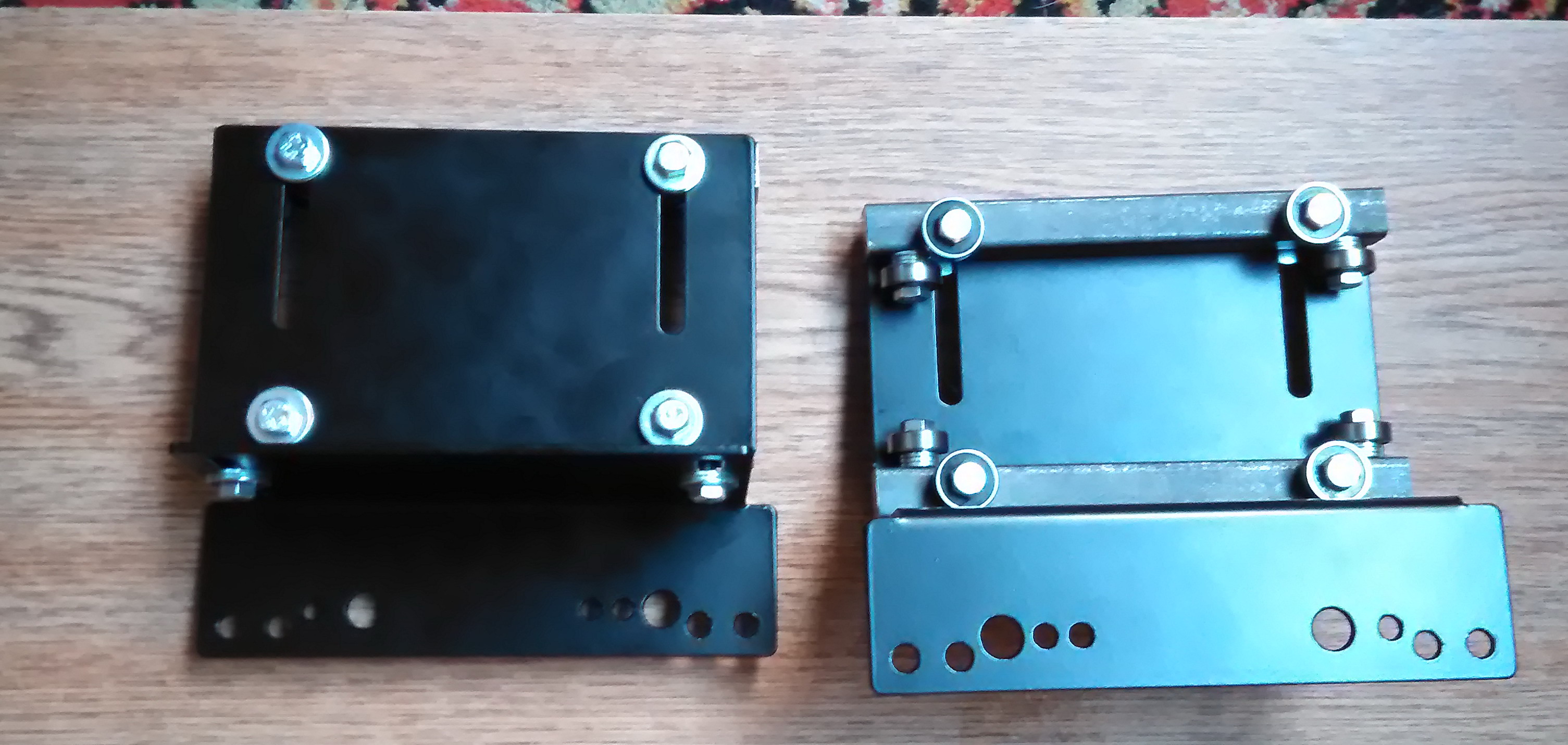

Шаг второй. Кронштейн для болгарки

Делаем крепежный кронштейн для болгарки, в качестве материала используем стальные пластины. Болгарка должна цеплять к кронштейну при помощи двух болтов спереди, а в задней части крепежа будет упор в виде болта, при помощи которого мы сможем настроить угол резки диска.

Шаг третий. Сборка каретки

Перед сборкой каретки подготовим «рельсу», которая будет двигаться по каретке, в качестве такой «рельсы» автор также использовал кусок квадратной трубы.

На конце трубы сверлим отверстия, сюда мы будем крепить кронштейн, в котором закреплена болгарка.

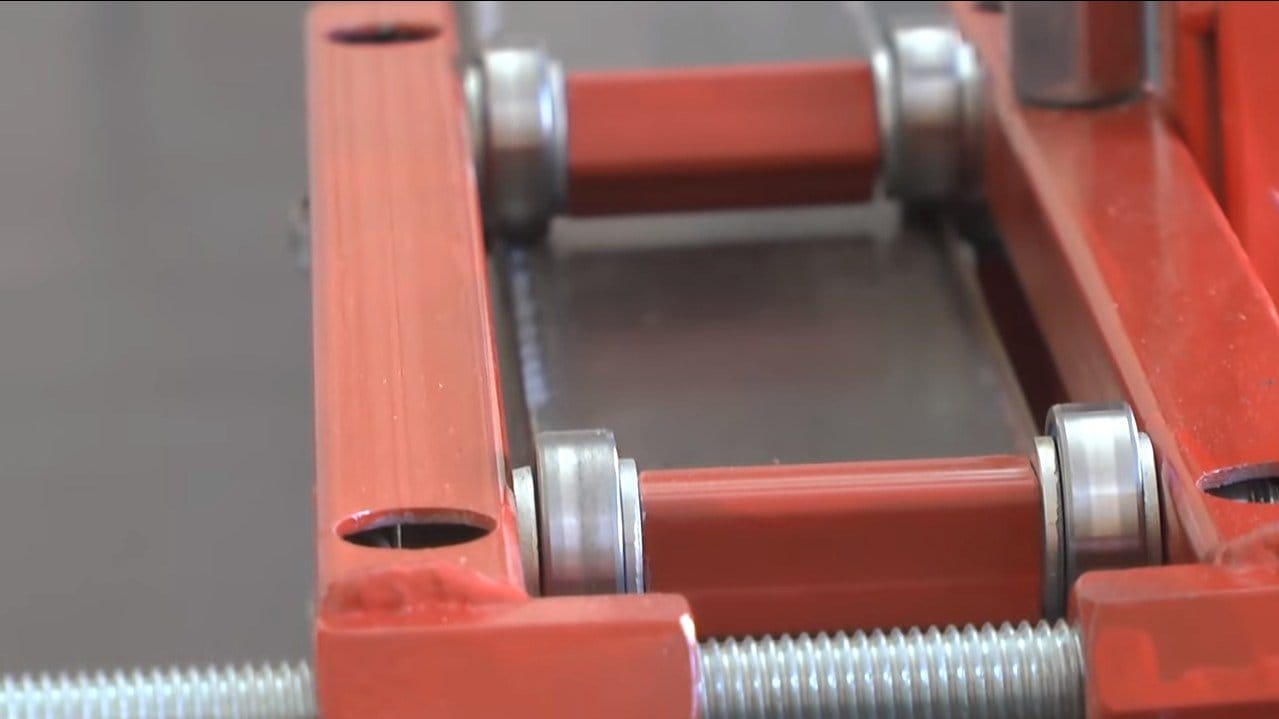

На конце трубы сверлим отверстия, сюда мы будем крепить кронштейн, в котором закреплена болгарка.Каретку собираем на болтах, гайках и шайбах. В качестве роликов ставим радиальные подшипники. Шайбы подбираем так, чтобы рельса двигалась в каретке с минимальными люфтами. Чтобы точно все отрегулировать, можно применять гайки с пластиковым фиксатором.

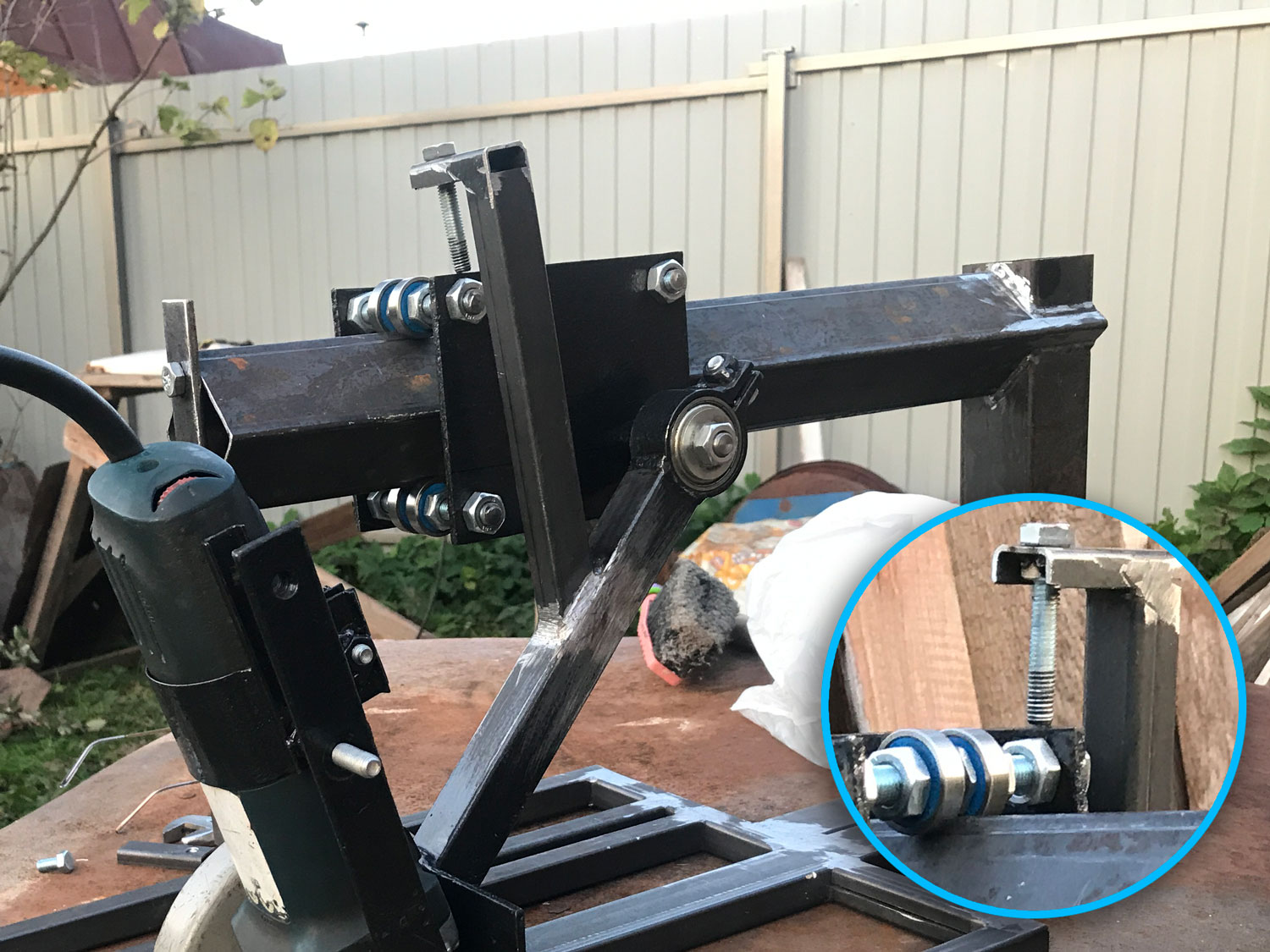

Шаг четвертый. Стойки и ось

Из кусков профильной трубы и уголков делаем стойки, к которым будет крепиться ось каретки. В качестве оси автор использовал резьбовой стержень, а гайки автор установил прямо в концы стоек, они туда вварены. Получается такой своего рода «резьбовой подшипник».

Шаг пятый. Сборка и испытания

Собираем самоделку, ставим стойки на основу, автор использовал лист фанеры, а можно закрепить стойку и прямо на столе. Перед установкой стоек, не забудьте накрутить стойки на ось каретки.

К рельсе прикручиваем кронштейн для болгарки, а уже на кронштейн ставим саму болгарку. На болгарку автор установил хомут для крепления канализационных труб, в этот хомут упирается регулировочный болт.

На болгарку автор установил хомут для крепления канализационных труб, в этот хомут упирается регулировочный болт.

Все готово, регулируем диск при помощи угольника и можно резать. Автор легко работает на станке по стали, в качестве упора он использовал стальной уголок, а щель в основе под диск прорезал болгаркой. Если на машину проставить диск по дереву, можно легко резать доски, фанеру и другие материалы. Автор также режет при помощи станка кирпич, установив на болгарку диск по бетону. На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Каретка для болгарки своими руками

Самоделки из двигателя от стиральной машины:

1. Как подключить двигатель от старой стиральной машины через конденсатор или без него

Как подключить двигатель от старой стиральной машины через конденсатор или без него

2. Самодельный наждак из двигателя стиральной машинки

4. Подключение и регулировка оборотов коллекторного двигателя от стиральной машины-автомат

5. Гончарный круг из стиральной машины

6. Токарный станок из стиральной машины автомат

7. Дровокол с двигателем от стиральной машины

8. Самодельная бетономешалка

Интересные приспособление для УШМ. Видеоподборка

1. Универсальное приспособление для болгарки.

2. Как идеально ровно раскраивать болгаркой листовой металл.

3. Токарный станок из болгарки.

4. Зернодробилка из болгарки.

5. Tокарный станок по дереву из ДСП и болгарки

6. Болгарка Edg Pro.

7. Бормашина из болгарки.

8. Гриндер из болгарки своими руками.

9. Штроборез из болгарки

EuroSamodelki.ru – это огромное количество самоделок, которые сопровождаются подробными иллюстрированными инструкциями для самостоятельного изготовления.

Делайте самоделки своими руками как мы, делайте лучше нас!

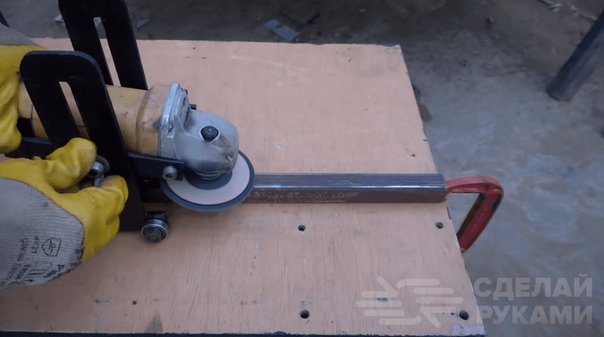

Это приспособление для резки мастер сделал, столкнувшись с проблемой, чтобы ровно распустить болгаркой листовой металл на полосы, имея при этом достаточно качественный и ровный край среза. Посмотрел в интернете, как решается этот вопрос, многое позаимствовал, что ты добавил свое. Получился удобный инструмент.

Болгарка 1300 ватт, закрепленная на самодельной направляющей при помощи подшипников. Они движутся по квадрату 40 x 40, выполняющему роль рельсы. Получилось 7 штук. С 4 сторон закрепил на рельсе, 2 между ними, и один внизу двигается по плоскости. На направляющей болгарку установил при помощи крепления, зафиксировал ручкой. С другой стороны болтом. Здесь имеются прорези, можно выбирать высоту диска.

Имеется небольшой нюанс.

Чтобы получить качественный рез и избежать того, что закусит диск, нужно очень ровно выставить вертикально УШМ и диск. Боковых креплений для этого недостаточно, потому что болгарка при нагрузке немного меняет свое положение вправо или влево. Для этого мастер сделал следующее. Чтобы этого не было, есть отверстия в крышке болгарки, точно такой же для ручки. В него вкрутил болт, зафиксировал гайкой. В пластине просверлил точно параллельно такое же отверстие, вкрутил болт, с двух сторон зафиксировал гайкой. Выставил ровная вертикальное положение. Затянул две гайки с 2 сторон. Добавил нижний подшипник. Высота была уже известна после фиксации. Получил четыре точки. Болгарка очень прочно и крепко установилась, при движении никаких люфтов, качаний не возникает. Это позволяет резать толстый металл – пятёрка, шестёрка.

В плане безопасности добавил крышку, так как диск лицевой стороны расположен к рабочему. Если диск попадётся некачественный, или его закусит, чтобы, даже если он разлетелся, осколки не попали на человека, добавил защиту. Прикрутил её к родной.

Прикрутил её к родной.

С заменой диска никаких проблем не возникло, расстояние позволяет вставить ключ, открутить гайку, поменять. Добавил верхнюю рельсу. Для чего? Бывает в процессе работы, что диск закусывает или происходит утыкание. Так как обороты большие, вся конструкция вместе с УШМ может слететь с нижней рельсы. Чтобы этого не произошло, добавил эту рельсу. Высота регулируется болтом. Для плавности хода с двух сторон добавил подшипники.

Далее смотрите видео с пятой минуты.

Вадим Иванов.

Направляющая для ровного реза УШМ

Сделаем простое приспособление для болгарки. В голове давно крутилась идея и ее решил воплотить жизнь.

Приспособление простое, поэтому понадобится минимум материалов. Первое и основное – это сама болгарка. Автор самоделки использует аккумуляторную, но она оказалась слабой. Поэтому он рекомендует обычную на 220 вольт.

Кусок профильной трубы 40 на 60 миллиметров и длиной 150 и профильная труба со сторонами 25 миллиметров. Длину можно взять под свои нужды. Например, решил что кусок длиной в 1 метр достаточно.

Длину можно взять под свои нужды. Например, решил что кусок длиной в 1 метр достаточно.

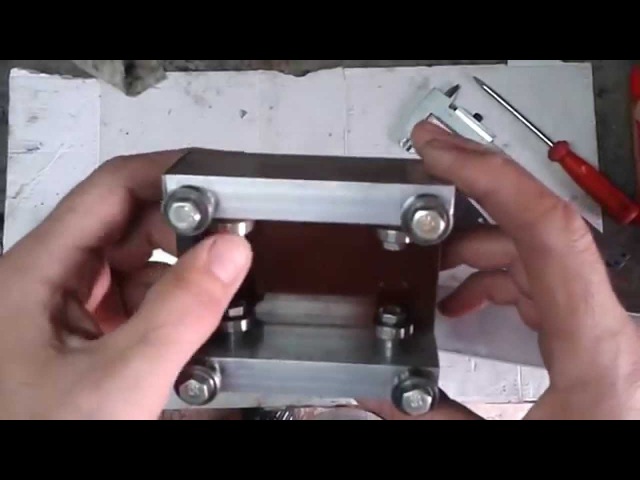

Начинаем с разметки. Из трубы 40 на 60 нужно выпилить уголок со сторонами 50 на 35 миллиметров.

Вырезаем от остатка трубы. Отрезаем еще две полоски шириной 25 и 20 миллиметров. Когда все заготовки сделаны, переходим к сварке.

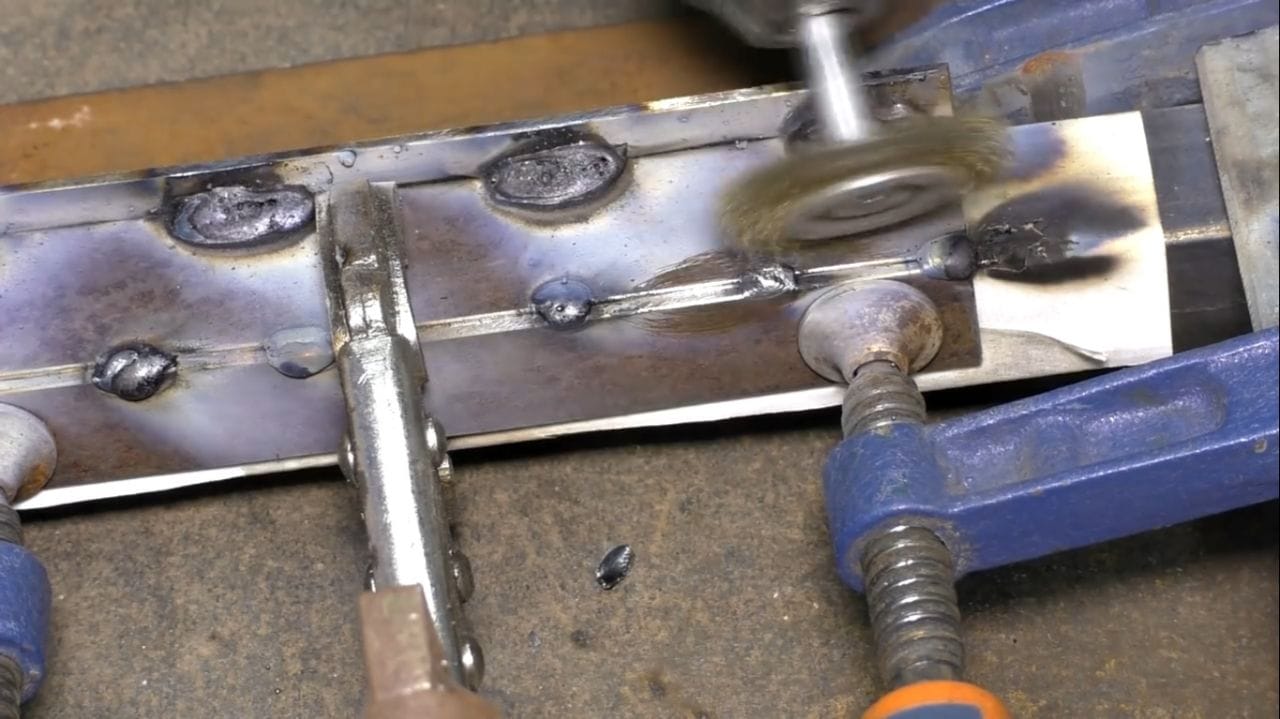

Оборачиваем профильную трубу листом бумаги, чтобы сделать зазоры между свариваемыми деталями и трубой. Выставляем все заготовки, как показано видео. Зажимаем при помощи струбцин и прихватываем. Можно все обваривать и зашлифовывать швы.

Приспособление работает. Пожалел, что установил каретку на аккумуляторную УШМ. Она намного слабее сетевой. Скорее всего каретку в последствии переделаем под сетевую с диском 125 миллиметров.

Ровный рез получается при помощи приспособления.

Видео Китай Мастер

Самодельный отрезной станок из болгарки (УШМ), который без проблем можно сделать и установить в гараже — это решение проблем в работе по дереву или металлу для тех, кто часто держит этот инструмент в своих руках. Самодельная станина для болгарки УШМ 230.Имеет съемный кронштейн для различных видов болгарок. Станок имеет вертикальный и горизонтальный прижимы, а также регулируемый упор.

Самодельная станина для болгарки УШМ 230.Имеет съемный кронштейн для различных видов болгарок. Станок имеет вертикальный и горизонтальный прижимы, а также регулируемый упор.

“>

Простая стойка с протяжкой для болгарки | СБОРНИК САМОДЕЛОК

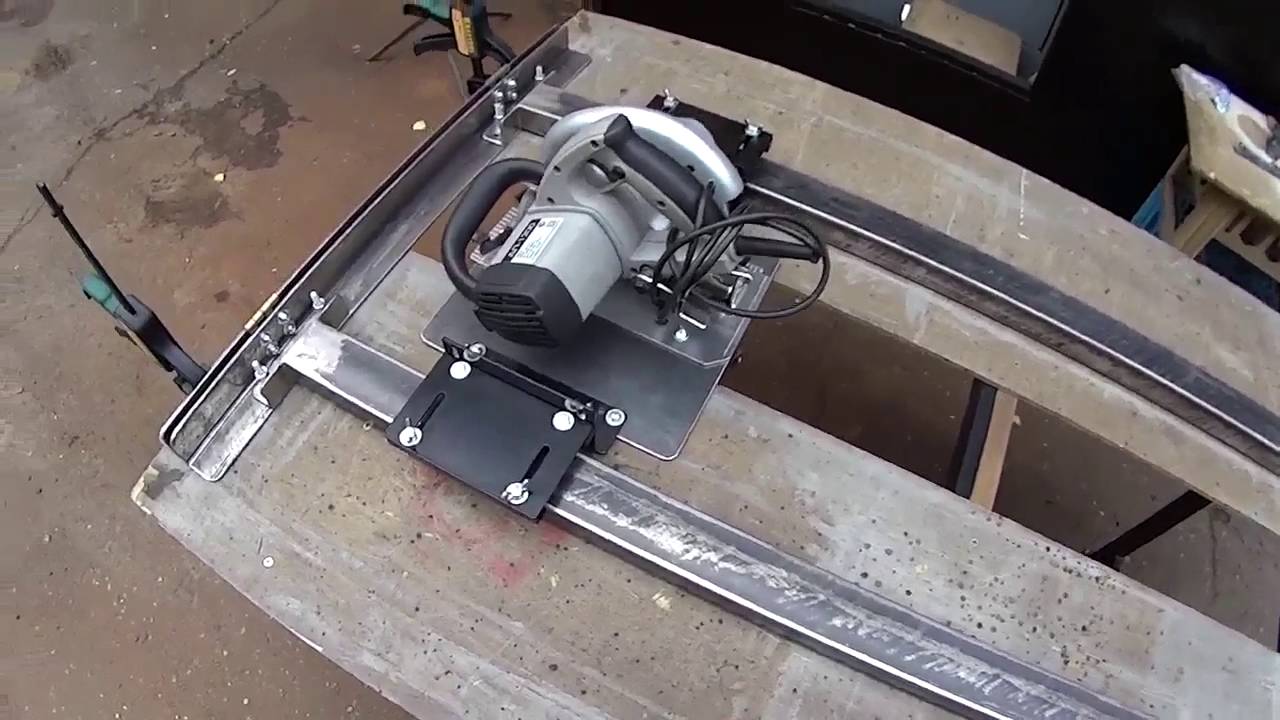

Приветствую всех любителей по мастерить, предлагаю к рассмотрению инструкцию по изготовлению простой и надежной стойки для болгарки с протяжкой своими руками. За протяжку отвечает каретка, которую собрал из профильных труб и подшипников. Каретку можно затянуть, тем самым убрав люфты. Что касается оси, то ее сделал из резьбового стержня и гаек, люфтов там практически нет, узел дешевый и долговечный. Имея такую стойку, можно резать не только сталь, но также дерево, установив диск для циркулярок или даже кирпич при помощи алмазного диска. Само собой, вы сможете точно выставить нужный вам угол резки. Если проект вас заинтересовал, предлагаю изучить его более детально! Приветствую всех любителей по мастерить, предлагаю к рассмотрению инструкцию по изготовлению простой и надежной стойки для болгарки с протяжкой своими руками. За протяжку отвечает каретка, которую собрал из профильных труб и подшипников. Каретку можно затянуть, тем самым убрав люфты. Что касается оси, то ее сделал из резьбового стержня и гаек, люфтов там практически нет, узел дешевый и долговечный. Имея такую стойку, можно резать не только сталь, но также дерево, установив диск для циркулярок или даже кирпич при помощи алмазного диска. Само собой, вы сможете точно выставить нужный вам угол резки. Если проект вас заинтересовал, предлагаю изучить его более детально!

За протяжку отвечает каретка, которую собрал из профильных труб и подшипников. Каретку можно затянуть, тем самым убрав люфты. Что касается оси, то ее сделал из резьбового стержня и гаек, люфтов там практически нет, узел дешевый и долговечный. Имея такую стойку, можно резать не только сталь, но также дерево, установив диск для циркулярок или даже кирпич при помощи алмазного диска. Само собой, вы сможете точно выставить нужный вам угол резки. Если проект вас заинтересовал, предлагаю изучить его более детально!

Список материалов:

– квадратные профильные трубы;

– 8 подшипников для каретки;

– резьбовые стержни, болты, гайки, шайбы;

– уголок;

– краска;

– фанера для основания.

Список инструментов:

– сверлильный станок;

– болгарка;

– сварочный аппарат;

– рулетка, маркер.

Процесс изготовления самоделки:

шаг первый. Заготовки для каретки

Нарезаем заготовки для каретки, ее мы будем делать из не сильно толстой квадратной трубы. Нам понадобится 4 отрезка одинаковой длины. Сверлим в отрезках отверстия, чтобы потом собрать каретку на болтах. Само собой, отверстия должны быть просверлены на одинаковых расстояниях. Ну а в качестве роликов автор использует радиальные подшипники.

Нам понадобится 4 отрезка одинаковой длины. Сверлим в отрезках отверстия, чтобы потом собрать каретку на болтах. Само собой, отверстия должны быть просверлены на одинаковых расстояниях. Ну а в качестве роликов автор использует радиальные подшипники.

Шаг второй. Кронштейн для болгарки

Делаем крепежный кронштейн для болгарки, в качестве материала используем стальные пластины. Болгарка должна цеплять к кронштейну при помощи двух болтов спереди, а в задней части крепежа будет упор в виде болта, при помощи которого мы сможем настроить угол резки диска.

Шаг третий. Сборка каретки

Перед сборкой каретки подготовим «рельсу», которая будет двигаться по каретке, в качестве такой «рельсы» автор также использовал кусок квадратной трубы. На конце трубы сверлим отверстия, сюда мы будем крепить кронштейн, в котором закреплена болгарка.

каретку собираем на болтах, гайках и шайбах. В качестве роликов ставим радиальные подшипники. Шайбы подбираем так, чтобы рельса двигалась в каретке с минимальными люфтами. Чтобы точно все отрегулировать, можно применять гайки с пластиковым фиксатором.

Чтобы точно все отрегулировать, можно применять гайки с пластиковым фиксатором.

Шаг четвертый. Стойки и ось

Из кусков профильной трубы и уголков делаем стойки, к которым будет крепиться ось каретки. В качестве оси автор использовал резьбовой стержень, а гайки автор установил прямо в концы стоек, они туда в варены. Получается такой своего рода «резьбовой подшипник».

Шаг пятый. Сборка и испытания

Собираем самоделку, ставим стойки на основу, автор использовал лист фанеры, а можно закрепить стойку и прямо на столе. Перед установкой стоек, не забудьте накрутить стойки на ось каретки.

к рельсе прикручиваем кронштейн для болгарки, а уже на кронштейн ставим саму болгарку. На болгарку автор установил хомут для крепления канализационных труб, в этот хомут упирается регулировочный болт.

Все готово, регулируем диск при помощи угольника и можно резать. Автор легко работает на станке по стали, в качестве упора он использовал стальной уголок, а щель в основе под диск прорезал болгаркой. Если на машину проставить диск по дереву, можно легко резать доски, фанеру и другие материалы. Автор также режет при помощи станка кирпич, установив на болгарку диск по бетону.

Если на машину проставить диск по дереву, можно легко резать доски, фанеру и другие материалы. Автор также режет при помощи станка кирпич, установив на болгарку диск по бетону.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

самодельные конструкции станин своими руками

Наглядно расскажем, как изготовить стойку для болгарки своими руками. В статье вы найдете чертежи, видеоотчеты по самодельным станкам для УШМ. Варианты держателей с направляющими для листовой стали, устройство маятникового штатива.

Болгарка относится к категории инструментов, которые имеют высокую степень опасности нанесения травм. Связано это с тем, что пильный диск УШМ вращается на высоких оборотах, а вероятность заклинивания его в заготовке очень велика. Особенно это касается длинных продольных распилов, когда при нагревании металла происходит зажим абразивного инструмента. При резке труб удаляемый отрезок может поджимать отрезной диск – это ведет к разрыву тела полотна. Чтобы избежать негативных последствий работы с УШМ, применяется стойка для болгарки.

При резке труб удаляемый отрезок может поджимать отрезной диск – это ведет к разрыву тела полотна. Чтобы избежать негативных последствий работы с УШМ, применяется стойка для болгарки.

Когда угловая шлифмашина жестко закреплена и двигается только по заданной траектории, соблюдая определенный угол реза, вероятность опасности значительно падает. Стойки для УШМ есть в свободной продаже, но это не такой сложный механизм, который нужно обязательно покупать.

Для своего инструмента можно сделать нехитрое приспособление своими руками – это выйдет дешевле, а собственноручно разработанная конструкция под конкретную модель всегда будет точнее подогнана.

Обзор возможных вариантов изготовления стоек для болгарки

Стойка для УШМ, как упоминалось выше, – это несложный механизм, но такое утверждение касается лишь самых простых конструкций. Рассмотрев все многообразие устройств заводского производства и самоделок, можно выделить три основных вида приспособлений:

- самая простая станина маятникового типа;

- маятниковый механизм с поворотным узлом для разрезания болгаркой под разными углами;

- станина для угловой шлифовальной машинки с так называемой протяжкой.

Наиболее распространенный и простой в изготовлении самодельный станок для болгарки построен на базе маятниковой консоли. С помощью такого оборудования можно легко распиливать разные трубы как круглого, так и профильного сечения, а также прутки, арматуру и металлические детали, толщина которых не превышает толщины рабочей части диска, а длину пропила можно регулировать путем перемещения заготовки по станине. Особенности приспособления для УШМ:

- простота в изготовлении и в работе;

- высокая надежность, так как здесь используется всего один подвижный узел;

- таким оборудованием не получится пилить под углом;

- сложно пилить листовой материал: маленькая точность и травмоопасность.

Устройство станины с поворотным механизмом для УШМ позволяет проводить все вышеописанные операции резки металла, но при этом добавляется функция пиления болгаркой под разными углами. Здесь также присутствует маятниковый узел, и, кроме него, сама опора маятника может поворачиваться, либо поворачивается упор-зажим, который удерживает заготовку. Особенности приспособления:

Особенности приспособления:

- расширенные возможности обработки металла УШМ;

- относительная простота конструкции;

- здесь более сложно получить точный перпендикулярный и угловой рез за счет поворотного механизма и необходимости калибровки угла.

Механизм с протяжкой наиболее сложный для исполнения. В нем, кроме маятникового узла, используется узел протягивания болгарки в горизонтальном направлении.

Чертежи станин для УШМ

Станина для болгарки может быть разных конструкций, что показано на чертежах:

- С вертикальной стойкой, когда болгарка приподнята над основанием. Такая конструкция обладает более удобным управлением и большей величиной продольного реза.

- Без вертикальной стойки – здесь шарнир образуется прямо от основания. Этот тип конструкции самый простой и позволяет УШМ распиливать трубы небольшого диаметра и сечения.

Маятниковая станина

Устройство для болгарки маятникового типа можно легко создать своими руками.

Основные элементы конструкции:

Основные элементы конструкции:- Опора или станина – часть, от которой отходит вертикальная стойка и куда укладывают заготовку для разрезания. Опорная часть также выполняет главную функцию – удержание всего станка в устойчивом положении.

- Вертикальная неподвижная стойка, или штатив для УШМ, – этот элемент конструкции является частью маятникового механизма и опорой для подвижной консоли.

- Подвижная планка или консоль – деталь, к которой непосредственно крепится болгарка.

Опорную часть в основном изготавливают из листового металла. В качестве нее может выступать заводская станина, например от сверлильного станка или любого другого, где имеется плоская платформа. На станине для УШМ обязательно должна присутствовать направляющая, куда упирают трубу во время резки. Направляющая не дает смещаться заготовке во время проведения операции. Кроме этого, для большего удобства можно снабдить опору прижимным механизмом, который будет неподвижно фиксировать трубу к направляющей во время работы УШМ.

Стойка, или штатив, – вертикально идущий вверх элемент. Он может быть изготовлен из профильной или круглой трубы. В верхней части крепится подшипниковый узел для подвижного соединения стойки с маятниковой консолью УШМ. Высота штатива зависит от размеров болгарки и устройства маятника. Тип трубы (ее геометрические параметры и толщину стенок) выбирают в зависимости от мощности и массы электроинструмента.

Маятниковая планка УШМ выполняет две функции. Во-первых, она жестко удерживает болгарку, тем самым не давая смещаться диску в осевом направлении. Во-вторых, с помощью нее совершается подача инструмента в область обработки, то есть УШМ может опускаться в рабочее положение, производить рез и снова возвращаться в исходную позицию. Для управления консолью на ней также предусмотрена специальная ручка.

Конструкция противовеса с амортизатором

Важной частью станины для УШМ является противовес. Этот элемент конструкции выполняет совершенно определенную функцию: он возвращает болгарку в исходное положение, когда операция раскроя металла завершена.

Если не предусмотреть противовес, будет очень сложно работать болгаркой. Перед установкой заготовки ее придется поднимать и удерживать на руках. Включать УШМ тоже придется на весу, что небезопасно. Противовесы бывают двух конструкций:

Если не предусмотреть противовес, будет очень сложно работать болгаркой. Перед установкой заготовки ее придется поднимать и удерживать на руках. Включать УШМ тоже придется на весу, что небезопасно. Противовесы бывают двух конструкций:- Традиционный тип. Его делают при помощи установки грузика на хвосте консольной планки. Вес груза подбирают таким образом, чтобы в исходном положении болгарка была вверху, но при ее опускании на заготовку не приходилось прикладывать больших усилий.

- Пружинный механизм в роли противовеса. В этом случае в верхнем положении УШМ удерживает сила упругости пружины. Наиболее подходящая для этих целей – пружина для закрывания дверного полотна.

Амортизатор или упор также является необходимым в конструкции стойки для болгарки. Основная задача такого элемента – не допустить перемещения инструмента при движении вниз ниже определенного уровня. В момент, когда труба полностью перерезана, опускание болгарки должно прекратиться.

Упор может быть выполнен жестким, например в виде металлической стойки с резиновой прокладкой в месте контакта с УШМ, или мягким – его можно реализовать за счет небольшой пружины на конце.

Станина для резки листовой стали

Станки для болгарок, которыми можно резать листовой материал из стали, намного сложнее, чем обычные маятниковые. Основная сложность здесь заключается в том, что лист металла имеет определенные линейные размеры и на протяжении всей линии нужно соблюсти ровность резания. Другой сложностью здесь можно считать эффект нагрева области реза, при котором металл расширяется и зажимает диск УШМ в канале, что чревато заклиниванием и разрывом инструмента со всеми вытекающими последствиями. youtube.com/embed/gxyYMgLa4aU?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Основные части такого станка:

- Основание. Оно в идеале должно быть не меньше листа, который предполагается резать болгаркой, или позволять укладывать на него полностью область реза. В качестве материала для изготовления необходимо использовать сталь, чтобы она забирала на себя тепло, не позволяя перегреваться линии раскроя стали.

- П-образная стойка. Этот элемент конструкции служит как направляющая для протягивания болгарки. Длина отрезка между ножками стойки должна быть достаточной, чтобы класть между ними лист, плюс позволять свободно вмещаться телу болгарки.

- Каретка – подвижный элемент, который перемещается по п-образной стойке на подшипниках. К ней крепится маятниковая консоль и ограничитель глубины опускания отрезного диска.

- Маятниковая консоль служит механизмом опускания УШМ до уровня рабочей позиции.

Также к ней прикреплена ручка управления инструментом.

Также к ней прикреплена ручка управления инструментом.

Протягивать болгарку нужно в направлении, противоположном направлению вылета искр, иначе инструмент будет подрывать с большой вероятностью заклинивания.

Самое простое решение своими руками

Простое приспособление для угловой шлифовальной машинки можно изготовить следующим образом:

- В качестве основания берут лист ДСП толщиной 20 мм и вырезают две заготовки размером 500х400 мм.

- Заготовки совмещают и скручивают вместе саморезами, чтобы получилась плита толщиной 40 мм.

- Берут узкую сторону и, отступив от края посередине на расстояние 100 мм, вырезают электролобзиком квадрат 40х40 мм.

- Берут стальную профильную трубу сечением 40х40 мм и длиной 500 мм. Один край трубы намазывают эпоксидным клеем и вставляют в квадратный пропил в основании.

- Когда стойка хорошо приклеится к основанию, отступив от верхней части трубы 100 мм, сверлят сквозное отверстие диаметром 8 мм параллельно короткой стороне.

- Берут отрезок профильной трубы длиной 400 мм и сечением 30х30 мм и, отступив от края 50 мм, сверлят сквозное отверстие диаметром 8 мм – это маятниковая консоль.

- Подвижную деталь скручивают со стойкой так, чтобы она свободно ходила, но без люфта в горизонтальном направлении.

- Болгарку фиксируют к консоли при помощи стальных хомутов. Ручка болгарки будет служить элементом управления.

https://youtu.be/UYVsvE8CYV8

Уважаемые посетители сайта, конструкторы, поделитесь в комментариях, какие, на ваш взгляд, приспособления для болгарки наиболее удачные?

Стойка для болгарки своими руками: чертежи и варианты изготовления

Болгарка — тяжелый инструмент, который сложно постоянно держать в руках. Поэтому мастера стараются закреплять её так, чтобы облегчить себе работу. Идеально подойдёт в этом случае стойка для болгарки, которую можно сделать самостоятельно. Изготавливается она быстро, а по стоимости обойдётся практически бесплатно в сравнении с работой слесаря.

Пример самодельной стойки

Подготовка: инструменты и материалы

Стойка для болгарки своими руками изготавливается из металлических профтруб квадратной формы в разрезе (толщина стенок — 2 мм), к нему привариваются/привинчиваются: лист металла в качестве подставки, болты для закрепления и пружина (для противовеса). Соединять их придётся с помощью сварочного аппарата.

Если в доме нет труб, то в качестве материала сгодится и дерево твердых пород, а сварку можно заменить сверлением. В таком случае дополнительно понадобятся: шлифовальный аппарат, уголок, набор гаек и болтов с дрелью. Деревянный самодельный держатель для болгарки удобен тем, что его можно разбирать и собирать обратно.

Стойка для болгарки своими руками: чертежи и проекты

Проект выглядит примерно такЧертеж можно нарисовать самостоятельно, взяв во внимание размеры и мощность изделия, а также место крепления. Стойка для УШМ своими руками изготавливается на основе вариантов, найденных в интернете, однако не стоит копировать их — лучше рассмотреть фотографии уже готовых крепежей, и, отталкиваясь от них, создать свой проект.

Важно! В основные задачи держателя для болгарки входит не только фиксация инструмента, но также сохранение его в вертикальном положении и настройка правильного угла резки.

Инструкция по изготовлению самодельной стойки для болгарки

В общем виде действовать надо так:

- Первым делом профтрубы нарезаются на отрезки, а затем либо привариваются, либо прикручиваются при помощи болтов. Во втором случае необходимо будет просверлить отверстия для крепления. В результате получается подставка в виде рамы.

- Следом соединяется скоба, к которой будет непосредственно прикреплена УШМ: в профиле сверлятся два отверстия диаметром 1 см и отпиливаются два отрезка по чертежу.

- Затем они должны быть прикреплены к подставке при помощи крестовины из двух отрезков, посреди которых также сверлится отверстие. В нём будет установлена шарнирная ось.

- Сквозь отверстия продевают болт М10 (15 см длиной) — он и будет осью. Удлинённые гайки привариваются к профилю, но так, чтобы они свободно вращались.

- На втором этапе изготавливается рычаг. Он может быть как маятниковым, так и неподвижным. Длина штатива рассчитывается из длины самой болгарки. Сделав два отреза, необходимо приварить их к гайкам, предварительно разметив их положение.

- Чуть ранее на болгарке была закреплена скоба, которую теперь нужно привинтить к штативу. Поможет в этом закрепленный у основания поворотный угловой элемент.

- При установке УШМ на самодельный держатель необходимо строго отмерять углы угольником. К стойке болгарка крепится болтами.

- Третьим этапом делаются направляющие. Для этого к основанию прикрепляются ещё два отреза, а также неподвижный болт. Чтобы поворотный угол перемещался, в нём необходимо просверлить отверстие, в котором будет крепиться болт.

- В скобе на болгарке делают отверстия, чтобы завинтить в них крючки. А в качестве подставки для станины подойдут болты, вкрученные с нижней стороны.

- На крючки цепляется пружина, чья длина должна быть измерена заранее. Её функция состоит в том, чтобы болгарка могла вставать вертикально после окончания работы.

- На финальном этапе самодельная станина для болгарки тестируется: делается пробный разрез и проверяется его угол.

В том, как сделать стойку для болгарки самому, нет ничего замысловатого.

Модель с небольшим кругомВиды креплений — кратко

Вот какие варианты крепления предлагают специалисты:

- С резьбовыми креплениями и ручкой для управления.

- Полная фиксация механизма внутри металлической оболочки.

- Крепление УШМ хомутами на станине. Подойдёт для моделей с диском небольшого размера (не более 15 см).

- Болгарки и УШМ с диаметром круга более 20 см должны быть зафиксированы при помощи оси вращения, пружины, станины и направляющих креплений. Это обеспечивает максимальную надежность.

Станина из прямоугольного профиля

Профиль — заготовка сама по себе очень твердая, поэтому станина, изготовленная из него, в процессе работы не подвергнется деформации. Поверх рамы-подставки накладывается плоскость: либо лист металла, либо фанера (ДСП также подойдет). Деревянные элементы придется подвергнуть шлифовке.

Стойка с кареткой на амортизаторах

Из труб круглого сечения и пары амортизаторов можно своими руками сделать не простую стойку для болгарки, а отрезной станок, имеющий в своём механизме передвижную каретку.

Обратите внимание! Трубы пригодятся для того, чтобы крепить направляющие к каретке и при этом не повредить амортизаторы — сами по себе они очень хрупкие.

Двигаясь горизонтально, она позволяет резать материал на продольные листовые пластины. Амортизаторы можно заменить более сложной рельсовой конструкцией с подшипниками.

Каретка — это важный элемент конструкцииЭлементы из дерева или фанеры

Однако, если запаса металла недостаточно, на замену подойдёт дерево или любые древесно-стружечные материалы. Даже рычаг, держатель и другие главные элементы можно изготовить из древесины, например, из недорогих берёзы или лиственницы.

Фанеру лучше пустить на станину и основание изделия, при этом изготовив раму из прочного материала, который будет удерживать её от деформации. Ключевую роль в прочности конструкции играет толщина материала: чем толще — тем долговечнее.

Меры предосторожности

Сварка, пиление, сверление — всё это подразумевает работу с электрическими инструментами. Поэтому нужно соблюдать основные меры безопасности: не работать в помещениях с повышенной влажностью, а также защищать глаза и руки от попадания искр и крошек. Если распилочный стол вынесен на улицу, то над ним необходимо соорудить навес — он защитит машину от попадания снега или дождя, а металлические и деревянные элементы не сгниют и не заржавеют.

Чтобы работа со станком была безопасной с самого начала, об этом нужно позаботится ещё на этапе его изготовления.

- Во-первых, каждая болгарка или УШМ имеет кабель. Он должен быть прикреплен к неподвижной части самодельного держателя. Для фиксации можно использовать пластиковые протяжки.

- Во-вторых, шатун, как и другие детали конструкции, должны быть пропорциональны размеру болгарки. Стол, поддерживающий изделие, должен быть устойчивым и прочным во избежание падения и, как следствие, травм мастера. К столу самодельная стойка для УШМ крепится при помощи тисков.

Важно! Перед началом работы необходимо провести внимательный осмотр круга, чтобы удостовериться в отсутствии на нём повреждений.

Чтобы повысить эффективность работы режущего аппарата, его предпочитают закреплять: таким образом фиксируется удобный угол резки, мастер облегчает себе работу, а также страхует себя от несчастных случаев. Задаваясь вопросом о том, как сделать стойку для болгарки самостоятельно, некоторые опасаются, что это выйдет затратно как по материалам, так и по усилиям, однако эти опасения напрасны. Для конструкции достаточно подручных материалов, которые есть в гараже у каждого любителя (дерева, фанеры, профтруб и водопроводных труб, металлических профилей). Базовых навыков в сварке и ремонтных работах будет достаточно, чтобы собрать работающий агрегат.

Стойка для УШМ своими руками +Видео

Отличия различных моделей

Видео про выбор болгарки

Многие индивиды стараются сделать универсальный станки для болгарок своими руками, в котором будут задействованы различные узлы, позволяющие увеличить способности УШМ в разы, но не у всех это выходит. Основные отличия таких моделей:

- наличие/отсутствие станины – массивной металлической, деревянной пластины или каркаса;

- устройство подачи (каретка) для инструмента или материала – вперед/назад;

- наличие передающего узла – ременная передача на роликах;

- узлы для наклона, смещения материала или болгарки на некоторый угол;

Мы постараемся охватить разные приспособления и рассказать вам о большинстве из них. Конструкции некоторых устройств разработаны недавно и пока не опубликованы во всемирной сети.

Самая простая модель

Она представляет держатель для болгарок своими руками. Служит для облегчения работы с инструментом и выполняется обязательно из металла или из металла+текстолит. Деревянная модель такого узла не выдержит нагрузок и разлетится в щепки.

Само устройство представляет собой разномерные пластины, скрепленные между собой:

- сваркой, если устройство выполнено из металла;

- винтами (болтами), если применяются металл и текстолит.

Первая пластина служит своеобразной передвижной платформой и выполнена их дюралевого, алюминиевого или стального 2-3мм листа 35*12 (15) см. Ее можно выполнить из текстолита, но тогда придется доставать 5-6 мм кусок.

Вторая пластина представляет упор. Он должен выполняться обязательно из 4 (или больше) мм отрезка стали 125*50 (60) мм. На него приходится основная нагрузка, поэтому не стоит брать тонкий материал, во избежание травм.

На одной половине пластины своими руками делают 3-4 отверстия сверлом 4,2-4,5 мм для закрепления ее на платформе, а посредине второй половины – одно сверлом 8 мм. В самой платформе также выполняют отверстия и рассверливают их с обратной стороны, для потайных винтов.

Вместо второй пластины можно применить обычный 4 мм уголок примерных размеров и просверлить его соответственно. Затем пластина (уголок) прикручивается или приваривается к основной платформе с расчетом, чтобы отрезной диск инструмента находился в 3-5 мм от края станины.

Уголок сгибают под 60о к станине. Отрезной электроинструмент укрепляют на верхнюю его часть болтом с контргайкой, необходимой для избежания проворачивания болта во время неизбежной вибрации при работах. Устройство собрано и готово к работе.

Дополнительные узлы к устройству

- Первый вариант

Для облегчения работы и более точной резки (по линии) и приспособление дополняется двумя угольниками металлическими и двумя деревянными брусками, размеры которых:

- 30*30*420 мм;

- 55*30*80 мм;

- 27*30*35 мм;

- 120*60*25 мм соответственно.

Отмеряют от конца длинного угольника 12 см и сгибают его буквой «Г». В нем и в основной платформе сверлят соответствующие отверстия, которые рассверливают для шурупов с потайной шляпкой. Совмещают угольник и пластину, накладывают на него бруски и прикручивают шурупами.

Совет: Для облегчения работы установите дополнительную ручку

- Второй вариант

Применяют самодельный универсальный ограничитель-направляющую, который изготавливают своими руками из следующих деталей:

- 2 полосы металлических 75-100 см;

- 1 угольник 30-70 см;

- 2 роликовых узла от выдвижных ящиков.

Он собирается так:

- На основную платформу укрепляют направляющие от ящиков.

- Сверху привинчивают 2 полосы, следя, чтобы их концы были равноудалены от основной пластины.

- На концы полос укрепляют угольник, загибом вниз.

Для фиксации роликовых узлов применяют обычные струбцины или специальный винтовой зажим. Он состоит из металлической 5-8 мм пластины длиной с основную платформу, шириной 5-8 см и 5-6 см винта (болта) М5-М8.

- посредине станины сверлят углубление или отверстие и метчиком делают резьбу под винт М8-М10 длиной около10 см;

- вкручивают его снизу;

- фиксатор посредине «дырявят» сверлом на 0,5-1 мм больше калибра винта;

- надевают его на винт, накладывая на движущиеся элементы роликового механизма;

- фиксируют барашковой или обычной гайкой.

- Таким станком для болгарки можно разрезать крупногабаритные предметы: двери, щиты.

Отрезной станок своими руками

Для распиливания малогабаритных деталей, швеллеров, угольников, труб, арматуры применяют самодельный отрезной маятниковый станок. Если применить соответствующие камни, то им можно шлифовать вещи, отрезать кафель, керамику.

Отрезной станок выполнен своими руками из нижеописанных частей:

- станина – сделана из толстого металла и четырех угольников:

- стойки для узла качения, выполнены из того же металла;

- качающийся механизм, на котором укрепляют болгарку;

- направляющая сделанная из отрезка угольника;

- ручки (для удобства) и ограничителя опускания узла качания.

Станина – пластина (металл не менее 5 мм) с прорезями. В качестве ножек приварены или привинчены обычные угольники. Если у вас нет соответствующего куска – возьмите несколько полос толстого металла и прикрепите их к уголкам-ножкам. Тогда не придется делать прорези.

Стойки выполнены из профильных труб, но легче привинтить прямоугольные пластины из металла 10 мм и больше, высверлить в них сбоку отверстия и вставить узел качания на оси. В качестве нее применяют длинный болт с гайкой и контргайкой.

Узел качания выполняют из полос, свинченных друг с другом, или вырезают заготовку из листа. На расстоянии одной трети длины закрепляют 10 мм ось или длинный болт. В задней части укрепляют ось поменьше или кольцо для пружины возврата. Спереди подсоединяют ручку и узел крепления УШМ

Совет: Чтобы случайно не получить травму, надежно приварите этот узел своими руками/

Ограничитель и направляющий упор – обычные отрезки угольников. Первый приваривается снизу к узлу качания. Упор устанавливают на станине. Сзади к ней приваривается кольцо для возвратной пружины.

Но такой отрезной станок немного опасен. Деталь в нем приходится держать одной рукой, а другой нажимать на ручку. Для безопасной работы необходимы или два человека (один удерживает изделие, второй жмет ручку) или установка обычных тисков на станину.

Отрезание деталей под углом

Видео про отрезание деталей под углом

На конструкции описанной выше невозможно выполнять другие операции, например, резать деталь под нужным углом или прорезать деталь до определенной величины. Несложные доработки превратят отрезной аппарат в универсальный станок.

Для отрезания под углом можно применить 2 вида приспособлений:

- Стационарное – жестко закрепленное.

- Универсальное поворотное приспособление.

Первое из них изготовить легко из нескольких обычных угольников. Они привинчиваются на станину под строго определенным углом к оси резания, являясь своеобразными направляющими для разрезаемых деталей.

Второе изготовить сложнее. Это фактически поворотное устройство. Обычно его выполняют в форме круга, но можно применить и квадрат. Он укрепляется на основной станине. В ней проделывают отверстие с резьбой М10 и вкручивают снизу болт, выполняющий функцию оси.

На болт надевают круг и закручивают гайкой со стопором или с контргайкой, чтобы зазор был не менее 0,5 мм. На круг устанавливают какой-либо зажим, уголок (направляющий) или тиски. Последний вариант предпочтительнее из-за универсальности тисков.

Разработано три варианта фиксации угла при повороте:

- Дырочно-стопорный.

В кругу проделывают ряд отверстий под общеупотребительные углы. Устанавливают и прямо через диск сверлят еще одно в станине (ближе к диску инструмента), второе – через отверстие напротив. Затем метчиком выполняют резьбу М8-М10 или оставляют, как есть (для вставок-шплинтов).

Работа устройства:

- прокручивая диск, совмещаем отверстия круга и станины;

- в них закручиваем болты (винты) с головкой-барашек или вставляем шплинт.

- С помощью специальных прорезей и зажимов.

Обладает большими возможностями. Можно поворачивать своими руками на любой угол 20о-160о. Он отличается от первого наличием в диске специальных полукруглых прорезей.

- С помощью поворотных или накидных планок.

Универсальность третьего варианта очевидна. Он разворачивается на все 360о. При необходимости можно несколько раз полностью повернуть круг с тисками и обрезаемой деталью вокруг оси.

Круг зажимается обычными металлическими планками. В станину снизу вкручены 4 винта (болта) М8-М10, застопоренные (для надежности) гайками. Два из них, расположенные у инструмента, считаются основными.

- На круг устанавливают планки, следя, чтобы болты зашли в их отверстия.

- На основные винты закручивают гайки. Как только гайка достигнет планки, делают еще один-два оборота и стопорят контргайкой.

- На остальные два винта навинчивают «барашки».

Работа с зажимом такова. Скручиваете «барашки», освобождая планки. Снимаете их с резьбы и разводите в стороны. Разворачиваете круг, накидываете и зажимаете планки. Лишний оборот гайки обеспечивает надежный прижим круга.

Оцените статью: Поделитесь с друзьями!Необычная каретка болгарки своими руками – Buzz On Live

Здравствуйте уважаемые читатели и самоделки!

Наверняка у многих из вас есть болгарка, и вы знаете, что сделать прямой пропил без дополнительных приспособлений не очень-то просто.

В этой статье Евгений, автор YouTube-канала «Домашняя мастерская», расскажет, как он сделал необычную адаптацию для решения этих задач.

Такой прибор довольно просто изготовить в небольшой мастерской или гараже.

Материалы, необходимые для самоделок.

– ДСП, сосна 100 × 50 мм

– Стальная шпилька М8, барашковые гайки

– Подшипники

– Двухкомпонентный эпоксидный клей.

Инструменты, используемые автором.

– Болгарка – Отвертка

– Электролобзик

– Торцовочная пила + круговая

– Ленточная пила

– Ключи

– F-струбцины, столярные тиски, угольник, маркер.

Производственный процесс.

Итак, основой для каретки послужит лист ДСП толщиной 16 мм. Первым делом мастер снимает с болгарки диск и защитную крышку.Инструмент раскладывается на листе ДСП и измеряется полная длина корпуса.

Разметив нужную ширину каретки, автор вырезает из листа заготовку для основы электролобзиком. Чтобы разрезать длинную полосу, он подложил под нее деревянный брусок, давая холсту свободный проход.

Защитный кожух послужит своеобразным шаблоном, ведь именно для него нужно сделать вырез на краю основания. Выровняв кожух посередине, автор отмечает его очертания.

Обозначенный полукруг вырезается лобзиком.

Кожух устанавливается на свое место, и, прикрепив болгарку к основанию, отмечается место для его крепления. Делать это нужно на относительно плоской части тела.

В качестве держателя будет брус сосны 100х50 мм, либо обрезная толстая доска.

В распоряжении автора есть циркулярная пила, по которой он выравнивает один край прутка. Он подключится к базе. При необходимости эту операцию можно провести обычным рубанком.

Далее на торцовочной пиле вырезается блок необходимой длины (150 мм).

На шкале отмечена средняя линия.

Теперь пруток распадается на две части ленточной пилой.

Складывая обе детали, мастер размечает на них вырез под корпус болгарки. Для этого подошла крышка от аэрозольной краски. Ленточная пила по-прежнему отрезает излишки материала.

Сначала деталь держателя примеряется к основанию вместе с болгаркой и выбирается наиболее устойчивое положение корпуса.В этом случае крайне важно, чтобы отрезной диск находился в одной плоскости с основанием. Выбрав положение опорного блока, нужно отметить его очертания.

В основании просверливается пара отверстий для крепежных винтов. При сверлении на верстаке нужно использовать подушечку.

Деталь прижимается к основанию зажимом, переворачивается и прикручивается парой длинных саморезов.

Теперь вторая часть держателя прижимается к конструкции, и в обеих частях просверливаются отверстия под шпильки M8.

Глухие отверстия в нижнем блоке залиты двухкомпонентным эпоксидным клеем, в которые вклеены две шпильки М8. После полимеризации клея можно надеть ответную часть хомута и затянуть гайки.

Вместо такого держателя, особенно если у вас нет инструментов для его изготовления, можно использовать хомуты для водопроводных труб. Разместив два зажима на некотором расстоянии, можно будет регулировать угол наклона диска сразу в двух плоскостях.

Отверстия для установки роликов размечаются и подготавливаются на двух противоположных краях основания.

Пластиковые колеса прикручиваются саморезами к основанию. Вместо колес в этом случае лучше использовать обычные подшипники.

Итак, карета готова. Теперь можно установить болгарку и закрепить ее хомутом.

Проверьте наклон диска, он должен находиться в одной плоскости с основанием каретки и столешницей. Разумеется, поверхность последнего должна быть ровной.

Это устройство будет работать следующим образом. Заготовку в виде стального листа закрепляют в столярных тисках.

Перемещая каретку с болгаркой по ней, можно довольно просто и быстро сделать прямой пропил.

И вот результат – срез получился довольно ровным.

Конечно, это не единственный способ использования такой каретки.

Благодарю автора за идею необычной каретки для болгарки.

Всем хорошего настроения, здоровья и интересных идей!

Подпишитесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Видео автора можно посмотреть здесь.

Как сделать подставку для настольного точильного станка? (4 простых совета)

Если у вас нет верстака, было бы неплохо построить свою собственную скамейку для шлифовальной машины. Таким образом, вы можете спроектировать его в соответствии с вашими потребностями в шлифовании и вашим ростом. Изготовленная на заказ подставка может стать решением ваших проблем с шлифовкой.

Как сделать подставку для настольной болгарки? Один из наиболее распространенных способов – использовать крепкую древесину, несколько шурупов, клей, пилу и измерительную ленту.Через несколько часов у вас будет идеальная скамья для шлифовки, которая вам подходит.

Как вы знаете, существует множество способов и материалов, которые вы можете использовать для изготовления своей собственной подставки для настольной шлифовальной машины. Просто продолжайте читать, чтобы получить отличные идеи о том, как спроектировать и собрать свой собственный стенд.

Изготовление подставки для точильного станка 101Идеи подставки для шлифовальной машины

Люди могут быть очень креативными, если они задумаются над этим. Следующие идеи показывают, что творчество и инновации:

- Стойка для настенного кронштейна – для этого используется стальной настенный кронштейн, стальной кронштейн с подставкой, достаточно большой, чтобы удерживать вашу настольную шлифовальную машину.

- Маленькая регулируемая подставка – она может быть сделана из дерева или металла, а на рычагах должны быть достаточно большие отверстия, чтобы они могли перемещаться вверх или вниз по вашему усмотрению.

- Деревянная настенная подставка – в шкафу можно разместить настольную шлифовальную машину, а под ней – полки. Вы можете поставить верхнюю полку, чтобы держать регулируемый свет и небольшие инструменты.

- Стойка обода шины – снимите один обод со старой шины и приварите к нему 6-8 кусков круглой стальной трубы. Сверху на трубу приварите металлическую площадку, достаточно большую, чтобы вместить кофемолку.

- Подставка для откатной тележки – используйте старую тележку для инструментов с колесами и прикрепите к ней настольный шлифовальный станок. На нижней полке хранятся ваши инструменты и т. Д.

Размеры подставки для настольной шлифовальной машины

Преимущество изготовления нашей собственной подставки для настольной шлифовальной машины заключается в том, что вы можете сделать ее любого размера, который является осуществимым и простым в использовании. Вы можете выбрать меньший размер, например, настенный кронштейн выше, или более крупный вариант с подставкой в виде верстака и т. Д.

Главное – убедиться, что подставка устойчива, прочна и способна удерживать не только настольный шлифовальный станок, но и выдерживать вибрации, которые возникают при шлифовании металла.Вы можете добавить полки, такие как деревянный настенный шкаф или металлическую тележку на колесных опорах.

Другой важный момент заключается в том, что платформа вашей подставки достаточно велика, чтобы с комфортом удерживать настольную шлифовальную машину. У вас должна быть достаточно толстая дека, чтобы надежно прикрепить к ней настольную шлифовальную машину.

Подставка для шлифовальной машины на колесах

Крепление настольного шлифовального станка к стойке с колесами безопасно. Это если у вас есть стопорные колеса в нижней части подставки. Меньше всего вам нужно, чтобы подставка откатывалась, пока вы находитесь в процессе измельчения.

Одна нам понравилась подставка для настольной шлифовальной машины на колесиках – это красивый шкаф с деревянным каркасом. На верхней палубе был деревянный защитный обод, поэтому точильный станок, даже если бы он мог двигаться, не соскользнул с края подставки.

Тогда шкаф имел 1х2 опоры с фанерными стенками. Три стороны были закрыты, а четвертая сторона оставлена открытой. Это позволило строителю сконструировать простые выдвижные полки для небольших инструментов и других предметов для шлифования верстака.

Нижняя полка была неподвижной и служила опорой для стен и шлифовального станка.Под всем этим были прочные колеса с блокировкой, которые могли выдержать вес и напряжение шлифования.

Инновации в сочетании со здравым смыслом позволяют изготавливать стенд для настольных шлифовальных машин с колесами.

Как построить деревянную подставку для точильного станка

Как это сделать, зависит от типа используемого материала. Металлические подставки немного отличаются от деревянных, и для их сборки требуется другой набор навыков. Вот один из примеров того, как собрать подставку для шлифовальной машины по дереву.

Это очень простая конструкция, и ее создание не займет у вас много времени.

1. Сначала вы обрезаете балку 4 на 4 до той высоты, на которой должна находиться настольная шлифовальная машина. Сделайте поправку на толщину настила.

2. Разрежьте длинный кусок размером 2 на 4 на отрезки длиной 30 см.

3. Отрежьте один угол этих маленьких кусочков, но не выбрасывайте эти клинья. Они вам понадобятся позже.

4. Приклейте и прикрутите эти 30-сантиметровые детали к стойке 4 x 4. Это должно дать вам очень стабильную основу.

5. Вырежьте из фанеры колоду подходящего размера и отметьте, где будет находиться верхняя часть балки. Предварительно просверлите отверстия, чтобы прикрепить болты, которые крепят колоду к балке.

6. Приклейте и прикрутите колоду к балке. Затем возьмите оставшиеся клинья, приклейте их и прикрутите к балке и настилу. Это поддержка вашей колоды.

7. Переверните, и все готово, за исключением любой покраски или окрашивания, которые вы хотите сделать.

Вот и все. Очень простая подставка для настольной шлифовальной машины, изготовление которой не займет так много времени.Это также не должно стоить вам больших затрат и может быть почти бесплатным, если у вас есть хорошие отходы, лежащие вокруг вашей мастерской.

Если вы хотите работать более детально и творчески, вам нужно будет учесть большее количество материалов и их стоимость. Вам также нужно будет добавить намного больше времени. Все зависит только от вас. Есть несколько правил, регулирующих подставку для настольной шлифовальной машины своими руками.

Просто оставайтесь в пределах разумного.

Несколько заключительных слов

Вам не обязательно прикреплять настольную шлифовальную машину к традиционному верстаку.Кроме того, у вас может не быть такой кофемолки или на ней недостаточно места для установки кофемолки.

Вот где может пригодиться новаторство. Вы можете спроектировать свою собственную подставку для настольной шлифовальной машины и быть настолько простым или креативным, насколько это возможно. Просто спроектируйте в соответствии с вашими потребностями, сохраняя при этом надежную, устойчивую и удобную высоту настольного шлифовального станка.

Как собрать тележку с помощью простых инструментов и без сварочного аппарата

Приобретение инструментов – это процесс на всю жизнь.Вы, вероятно, начинали в подростковом возрасте с отвертками, набором гаечных ключей и молотком, но сварщик – одна из последних вещей, которые вы добавляете в коллекцию, если она у вас вообще когда-либо была. Для правильной сварки им требуется место в мастерской, деньги и специальные навыки.

Это понятно, если вы еще не дошли до этого в своем здании и возились. К счастью для всех производителей, не имеющих сварщиков, знаменитый механик YouTube Колин Ферз недавно выпустил два видеоролика, в которых показано, как сделать потрясающую быструю тележку, используя только простой набор инструментов.

Теперь, только потому, что вам не нужен полноценный сварщик, вам все равно понадобятся некоторые электроинструменты для резки и придания формы металлу, а именно дрель и угловая шлифовальная машина. Вам также понадобится особенно большое сверло по металлу на 20 мм, а также биметаллическая кольцевая пила на 25 мм для создания отверстий в раме для задней оси, но эти сверла можно купить в строительном магазине относительно дешево. Все остальное, что вам нужно, стандартно – гаечные ключи, шестигранные ключи, молоток, напильник, отвертки, – но вы действительно хотите получить наборный квадрат и несколько зажимов, чтобы облегчить себе жизнь, особенно если вы впервые строите что-то вроде тележку.

Этот контент импортирован с YouTube. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Что касается деталей, вам понадобится двигатель питбайка (больше мощности и больше удовольствия, чем двигатель газонокосилки), звездочка, ось, тормозной ротор и суппорт, колеса, рулевое колесо, сиденье и некоторые другие мелочи, включая электронику. Вы можете получить точные детали, которые использует Furze, в магазине Pit Bike Parts примерно за 600 фунтов стерлингов или 750 долларов.Тем не менее, вы можете найти почти все, что используется в Интернете, и, как указывает Ферз, если вы купите подержанный мини-байк для бездорожья, вы получите примерно половину того, что вам нужно, включая двигатель. Если вы хотите получить полный список, позвоните в Pit Bike Parts и попросите прислать вам по электронной почте все, что Furze использует в видео.

Вам также нужно будет купить немного стали для рамы. Вам понадобится около 12 футов стального коробчатого сечения 2 x 2 дюйма, немного стального уголка 25 x 25 мм, а также стальные плоские стержни и пластины различной ширины и толщины (вы можете точно увидеть, что Furze использует на видео).Тиски также будут иметь решающее значение для зажима и изгиба стали, поэтому вам действительно нужно иметь полный верстак, если вы собираетесь взяться за этот проект.

Что касается сборки рамы, убедитесь, что вы тщательно все измерили дважды перед резкой или сверлением. Чтобы разрезать коробчатую секцию, вам нужно пометить все четыре стороны и разрезать их по отдельности, чтобы получить чистый и плоский срез. Также неплохо разметить и просверлить каждую сторону коробчатой секции отдельно, а не пытаться просверлить прямо, что может привести к неровным отверстиям.

Если это ваш первый крупный проект в области металлообработки, не торопитесь. Вам, вероятно, придется несколько раз возвращаться в надежный хозяйственный магазин за расходными материалами и металлом, а когда что-то пойдет не так, просто помните, что все это часть удовольствия. Передняя ось требует некоторых особенно сложных вырезов из коробчатой секции, чтобы установить передние колеса под правильным углом, поэтому выделите достаточно времени для себя при работе с этой частью. Установка двигателя также может быть сложной, и в зависимости от того, какая у вас модель двигателя пит-байка, вам может потребоваться поиграть с опорными стержнями и монтажными пластинами, чтобы цепь и все остальное выровнялись должным образом – так что наберитесь терпения и помните, что это процесс.

Это может занять несколько недель, выжимая немного рабочего времени то тут, то там, но это вполне управляемый проект для любого начинающего инженера – а кто не хочет возиться на своей собственной самодельной тележке?

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Создайте свой собственный ленточно-шлифовальный станок

Ленточно-шлифовальный станок, расположенный сразу за сварщиком и отрезной пилой, является одним из самых универсальных инструментов, которые вы только можете пожелать.Ленточно-шлифовальные станки используются для надрезания труб, удаления заусенцев с кромок, удаления прокатной окалины с горячекатаной стали, заточки вольфрама для сварки TIG и общей обработки металла. Когда дело доходит до надрезания труб, ленточно-шлифовальный станок намного проще в использовании, чем ручной шлифовальный станок. Вы получите лучшие результаты и потратите меньше материала. Это машина на вес золота.

Облом многих готовых ленточно-шлифовальных машин заключается в том, что они также стоят как золото. Что делать трудолюбивому производителю дома? Сделай сам!

После того, как вы решили, что без ленточно-шлифовального станка жизнь просто не будет полной, ваш покорный слуга поискал в Интернете в разделе «Ленточно-шлифовальный станок своими руками».«Я нашел веб-сайт, на котором был показан изготовленный владельцем ленточно-шлифовальный станок с шлифовальными кругами, полученными от Beaumont Metalworks.

Beaumont Metalworks, Колумбус, штат Огайо, предлагает шлифовальные круги нескольких различных диаметров и конфигураций. Для создания предполагаемого шлифовального станка используются три колеса были необходимы. Первая потребность – это контактный круг, который представляет собой шлифовальный круг с твердым центральным сердечником и мягкой резиновой оберткой. Во-вторых, необходимо натяжное и отслеживающее колесо, чтобы убедиться, что лента ведет себя должным образом и не смещается. конечно.Наконец, болгарка должна иметь приводное колесо, чтобы все это приводило в движение.

Шлифовальные круги являются основным компонентом ленточно-шлифовального станка своими руками, но сами по себе они не завершают машину. Шкивы, приводной вал, электродвигатель и рама также необходимы, не говоря уже о различных мелочах. Удобно, что Beaumont Metalworks также предлагает шкивы, электродвигатели и карданные валы. Если у вас нет терпения или времени, чтобы построить свой собственный шлифовальный станок, Beaumont производит и продает собственную линейку ленточных шлифовальных машин, называемых шлифовальными машинами KMG.

Во время прессования рама шлифовального станка была построена, и три шкива были на своих местах. Ремень идет прямо и верно. Мотор все еще нужно смонтировать, и некоторые детали необходимо рассмотреть, но скоро эта шлифовальная машина появится в магазине и займет свое законное место в верхней части списка инструментов.

Просмотреть все 19 фотоСтроительство гигантского ленточнопильного завода – изготовление тележки

Хорошо, ленточнопильный завод, часть 2, поехали.

Если вы пропустили первое видео, где я осветил всю подготовительную работу, представил команду сборки и показал сборку кровати 12 ‘x 6’, то вы можете посмотреть эту часть здесь.

Это видео начинается с того места, где я остановился, когда начиналось строительство тележки ленточнопильного завода. Это часть, похожая на клетку, которая находится наверху кровати и катится взад и вперед. В будущем у него будут колеса, лезвия и все другие компоненты, необходимые, чтобы разрезать бревно на станине и превратить его в плиты.

Мы использовали станину самой мельницы в качестве рабочего стола для сборки каретки и начали с раскладки и скрепления частей, составляющих первую сторону.Здесь в значительной степени полагались на эти квадраты с огненными шарами, а также на эти потрясающие зажимы Бесси с храповым механизмом. Во время этой сборки они быстро стали всеобщим любимцем.

Несмотря на то, что мы не привариваем его прямо сейчас, мы пошли дальше и установили центральный вертикальный элемент только для сухой установки. Как только все было хорошо и заперто, JD прошел и закрепил все углы в нескольких местах.

Затем мы повторили, построив вторую сторону, и вы увидите, что мы построили эту прямо поверх первой стороны.Это не только дало нам рабочую поверхность идеального размера, но также означало, что нам просто нужно было выровнять все края и грани на уже идеальной стороне под ней. Джонни закрепил его, и мы все разделились, чтобы решать разные задачи, в то время как JD делал свое дело и сваривал все углы и швы.

Несмотря на то, что все мы умеем сваривать, JD – профессионал, и он не только делает свою работу лучше, но и быстрее, чем любой из нас. Так что, если вы работаете в команде, особенно если вы привыкли все делать самостоятельно, поймите сильные стороны каждого и разделитесь соответственно.

Другой пример: так как это дизайн Мэтта, и он уже построил его, он был главным мастером группы и будет тем, кто будет разделять задачи, а также следить за тем, чтобы мы не испортили их. Джонни, Я и Кремона приступили к работе с поперечной балкой пилы. Это большая балка, охватывающая две стороны. Сначала нам нужно было перенести, просверлить и нарезать несколько отверстий, чтобы позже прикрепить линейный рельс.

При пробивке металла проще всего начать с небольшого сверла и постепенно увеличивать его до необходимого фактического размера.Так что сначала я проделал небольшую часть, чтобы начать отверстия, Мэтт сделал еще одну часть, чтобы увеличить отверстие, затем Джонни последовал за ним, чтобы постучать по ним. О, и этот крипер для колен – еще одна новая вещь, которую я опробовал, которая после этого заработала постоянное место в моем магазине.

В то время как мы действительно начинали нарезать резьбы отверстиями с помощью дрели, потребовалось сломать только одну коронку внутри отверстия, чтобы заставить нас вместо этого переключиться на нарезание резьбы вручную. И просто совет для вас, если вы возьмете что-то такого размера, составьте список всех необходимых размеров кранов и получите по три каждого.

Затем мы снова разделились и начали готовить / изготавливать детали, необходимые для крепления каретки к станине. Мэтт начал сваривать вместе корпус, который окружает колеса, а я снял фаску на следующих деталях, чтобы сварить.

Я сказал это в первом видео, но работать с профессиональным сварщиком было здорово. JD отлично давал информацию или советы, пока мы работали. В этом примере он увидел, что я использовал движение вперед и назад для снятия фаски с помощью шлифовального станка, и указал, что эти откидные диски на самом деле удаляют материал только при вытягивании, и любезно показал мне правильную технику для получения максимальной отдачи от инструмента.Я люблю такие вещи.

На этом этапе мы ждали, пока остынут многие детали, прежде чем ставить тележку, поэтому мы все были заняты периферийными задачами. Джонни начал делать пластину для крепления мотора. Затем я работал с Мэттом, чтобы сделать втулку, которая крепится к поперечной балке пилы. Он не фиксируется на месте, вместо этого ему нужно достаточно места для маневра, чтобы можно было немного скользить. Позже это будет то, что будет использоваться для натяжения лезвия. Чтобы дать пластинам немного места для маневра, Мэтт приклеил картон к балке пилы перед тем, как мы закрепили пластины на месте, и я прикрепил их.

Когда пришло время их сваривать, JD подошел и провел меня через весь процесс. Потому что, как и все остальное, существует поверхностное знание процесса, который в данном случае заключается в склеивании двух пластин вместе или четырех, но затем есть более глубокий уровень реального понимания того, что вы делаете и почему … и JD был великолепен в этом. наделение всех троих информацией, которую он так хорошо знает. Посмотрите видео, чтобы услышать, что он говорит.

Даже если у вас есть опыт в чем-то, если у вас есть возможность работать с кем-то более опытным или, может быть, даже с другим опытом, чем у вас….Постарайтесь вступить в встречу с действительно открытым умом, чтобы усвоить любую информацию, которую вы можете, вместо того, чтобы хвастаться тем, что вы можете.

Итак, после приваривания этого рукава нам нужно было снять его, чтобы избавиться от картона под ним, но это давало всем нам неплохую прибыль за наши деньги. JD, казалось, принял это как личный вызов, и, хотя ему пришлось над этим работать, он определенно сломал его в конце.

К этому моменту колесные арки, сделанные Мэттом ранее, были достаточно холодными, чтобы начать уборку, поэтому мы с JD объединили усилия для их очистки с помощью болгарки.JD использовал отрезной диск, чтобы удалить большую часть материала, а я использовал откидной диск, чтобы немного его подправить. И, черт возьми, эти саморегулирующиеся зажимы Armor Tool потрясающие! Определенно еще один рекомендуемый товар для магазина.

По мере того, как детали производились по всему цеху, они просачивались в бригадира Кремона, и он устанавливал их на мельнице. Вы можете видеть, что он использует магниты, чтобы удерживать предметы на месте, а также оборудование для выравнивания и центрирования.

Потом выключили наклеивать на место.Хотя мы использовали как Lincoln Power Mig 210, так и Lincoln 260, 260 была идеальной машиной для этого проекта. Если вы только начинаете заниматься сваркой, я бы на 100% порекомендовал аппарат 210, но для чего-то такого размера было бы неплохо иметь что-то более мощное и расширенное.

Хорошо, давайте встанем этими сторонами вверх и приступим к сборке деталей каретки. Вы можете видеть, как JD справа закрепляет на месте несколько квадратов Fireball, прежде чем мы переместим их на кровать.Они, конечно, очень тяжелые, поэтому эти квадраты дадут нам возможность быстро прикрепить поперечины для соединения этих двух сторон, как только они будут вставлены и находятся в воздухе.

После того, как колеса были размещены на рельсе, JD переместил лестницу внутрь и поднялся по поперечине, чтобы зафиксировать ее на месте.

Затем ребята приклеили два уровня по бокам каретки и прикрепили их по вертикали, чтобы JD мог прихватывать, а затем приваривать углы на месте.

И посмотри на эту штуку, соберись! Мэтт в этот момент указал, что (теперь с подвижной кареткой) это было прекрасное время для того, чтобы зажать некоторые временные упоры, чтобы предотвратить его возможное скатывание сразу.

Затем мы ушли с дороги JD и позволили ему приварить угловые косынки.

Когда мы строили это, и я документировал это в реальном времени в Instagram, многие люди спрашивали, будет ли это крытая мельница. И нет, это не так … но важно, чтобы каретка была построена поверх кровати. При этом мы построили оба блока внутри, чтобы не зависеть от хорошей погоды или ограничивать электрические розетки. Это, конечно, означает, что нам нужно будет вывезти эти две гигантские сборки по отдельности.Но знайте, что другой вариант – сделать то же, что и Кремона, и построить его на месте, где он будет жить.

Пока JD оставался в зоне сварки, мы с Джонни подготовили две последние вертикали каретки, которые будут прикреплены следующей. Это два шарнира, к которым прикреплена линейная направляющая, по которой балка пильной рамы позже будет перемещаться вверх и вниз, что, в свою очередь, регулирует высоту полотна. Таким образом, они будут размещены в середине каждой стороны каретки.

Ребята воспользовались помощью нескольких квадратов огненных шаров, снова зажатых на месте, и установили их на свои места, чтобы они могли выдерживать эти тяжелые вертикали, а затем просто пододвинуть их к квадратам.

Очень важно, чтобы эти две направляющие были как можно точнее выровнены друг с другом, и хотя моя правка делает ее простой и быстрой, Мэтту и JD потребовалось много времени, чтобы сделать это правильно. Я не знаю, видите ли вы, что здесь происходит, поэтому позвольте мне выделить минутку, чтобы указать на это. Они прижали квадратик скорости к внешней грани вертикали.

Затем JD поместил длинный уровень на соответствующую грань второй вертикали.

На внутренней стороне этого уровня JD держит свой лазерный измеритель, чтобы Мэтт мог крутить их вертикаль, пока лазерная метка не коснется квадрата скорости.

Они хорошие.

После нескольких «пятерок» и хихиканья над своей установкой, JD приварил этих двух членов на месте, и пришло время вывести этого зверя наружу. Мы сказали JD, чтобы он прижился, но, очевидно, у этого человека есть предел… который составляет где-то около 3000 фунтов.

Таким образом, заводской кран использовался с одной стороны, а трактор – с другой. Цель здесь – просто выдвинуть карету и кровать достаточно далеко, чтобы карета прошла под моим крыльцом, а затем снялась и отделилась от кровати.

Но как только мы подобрались ближе, мы увидели, что у нас не хватает зазора всего на несколько дюймов. Поэтому мы быстро сняли ножки на передней половине сборки, и это дало нам зазор, необходимый для полного выхода.

Это нервно, но также захватывающе наблюдать за перемещением таких больших вещей. Конечно, наличие хорошего оператора необходимо для уверенности в том, что все пойдет гладко, но Коди был на тракторе, и если кто-то может безопасно перемещать большие и тяжелые предметы, то это он.

Ребята опрокинули карету в ведро, и вы можете видеть, что они намотали цепь на верхнюю часть в качестве страховки на случай, если она попытается уйти от них. Однако этого не произошло, они смогли просто осторожно уложить ее, а затем сразу же уйти.

Тогда ничего особенного, Коди просто накачал его прямо туда, где он должен был быть, то есть примерно в 30 футах к северу от моего магазина.

Потом он вернулся к постели. Чтобы спасти мое бетонное крыльцо, мы использовали кран, чтобы полностью оттащить его, затем Коди схватился за борт, чтобы поднять его и утащить.Опять же, с этими потрясающими ремнями для такелажа, которые очень полезны. Ха, и вы можете увидеть, как Джей Ди и Кремона действуют как противовесы на задней части трактора. Кровать такая тяжелая, что задняя часть не могла стоять на земле.

После того, как Коди переместил кровать в грубое положение, мы натянули ножки, которые сняли ранее, и поставили ее на место. Сейчас я, наверное, в конечном итоге налью для этого плиту, но пока что ребята установили асфальтоукладчик под четырьмя угловыми опорами.Мы закончили класть по камню под каждую ногу, а затем вытащили каждую из них так, чтобы они соприкасались с брусчаткой.

Теперь вернуть карету на кровать было немного сложнее. Коуди попробовал кое-что с трактором, но быстро понял, что подъемника не будет. Нет проблем, он находчивый. Он закончил тем, что вытащил свой портал, который был достаточно большим, чтобы оседлать всю кровать. Это означало, что мы могли использовать цепную лебедку, чтобы зафиксировать каретку и поднять ее.

Перед установкой каретка была установлена на место все поперечины станины были прикреплены к ним болтами по стеновой трубе 2x2x1 / 4 ″. Мы с Джонни просверлили отверстия и нарезали резьбу с помощью большого сверла под прямым углом производства RIDGID, а затем прикрепили квадратную трубку к поперечине с помощью винтов с головкой под торцевой ключ 3/8 × 16, затянутых с помощью этого нового аккумуляторного ударного отвертки Makita. Этот 18-вольтный драйвер был предоставлен мне в рамках кампании по обзору инструмента Home Depot ProSpective. Это карманный ударный шуруповерт, способный развивать крутящий момент в 129 фунт-футов, чего было более чем достаточно, чтобы затянуть эти болты.Двигатель этой дрели-шуруповерта имеет три различных режима скорости, позволяющих точно настроить крутящий момент и число оборотов в минуту, с которыми вы хотите работать. Независимо от того, закручиваете ли вы самонарезающие винты для листового металла или затягиваете гайки крепления газонокосилки, этот водитель отлично подойдет вам.

Поигравшись с идеей установить его на место с трактором, Коди, наконец, согласился использовать тележку. 🙂

И вот мы, ребята, у нас есть тележка на колесиках на платформе. Хорошая команда. Я горжусь нами.

В следующем выпуске мы построим и установим поперечную балку пилы, а затем, надеюсь, включим ее и сделаем несколько разрезов, прежде чем ребята отправятся домой.

Расскажите мне, что вы думаете о сборке на данный момент в комментариях, и, конечно же, ознакомьтесь с командой по ссылкам, которые я оставил для вас в описании.

Увидимся в следующем видео!

вещей, которые я использовал в этом проекте:

ISOtunes Bluetooth для защиты слуха: http: // amzn.to / 2pEjNtv

Triton SuperJaws: http://amzn.to/2qFLYJF

Таблицы сварных швов: http://bit.ly/2NquEkD

Карандаш для маркировки металлов: http://amzn.to/2wMHgJi

Lincoln Power Mig 260: http : //bit.ly/2OM8BVB

Lincoln Power Mig 210: http://amzn.to/2vJD7ZI

Сварочный кожух: https://amzn.to/2LRGI0t

Сварочно-шлифовальный кожух: https://amzn.to/ Сварочная рубашка 2MkdSlK

: http://amzn.to/2vJuQ7R

Сварочные перчатки: http://amzn.to/2uuxhat Сварочная тележка

: http://bit.ly/2E7GZpC Аккумуляторная шлифовальная машина

: https: // amzn.to / 2KzmiEg

Fireball Squares: http://bit.ly/2IyXyQE

Laser Measure: https://amzn.to/2VgNBZC

Woodpeckers Speed Square: https://amzn.to/2HofR92

Kneeling Creeper: https: / /amzn.to/2J3BD4m

Зажимы !!

Armor Tool Саморегулирующиеся зажимы: https://amzn.to/2TJsq56

Bessey Quick Clamp: https://amzn.to/2T0Fvqo

Bessey Duo Clamp: https://amzn.to/2OS3er1

Bessey Rapid Ratchet Clamp ( мой любимый) https://amzn.to/2U5qwsN

Bessey Small General Purpose: https://amzn.to/2U5qwsN

Bessey Small General Purpose: https: // amzn.to / 2GGHFFV

Встроенная ручка Bessey: https://amzn.to/2GLDlFw

Bessey Classic Heavy Duty: https://amzn.to/2EaKICD

JD Brewer: http://bit.ly/2T9i7qY

Johnny Brooke: http://bit.ly/2wf92ho

Мэтт Кремона: http://bit.ly/2sKSjUc

Планы ленточнопильного завода Мэтта: http: // bit .ly / 2BMQUjS

Посмотрите, как Мэтт строит свою фабрику: http://bit.ly/2GYINUR

(Большинство ссылок, перечисленных выше, являются партнерскими ссылками. Как партнер Amazon я зарабатываю на соответствующих покупках.)

Почему лучше измельчать специи своими руками

Команда Slofoodgroup 20 марта 2021 г.

Измельчение специй своими руками: советы, рекомендации и почему это нужно делать

Измельчение собственных специй может показаться ненужным шагом в приготовлении еды, но есть множество причин, по которым вам стоит подумать об этом.В этом посте мы расскажем, почему лучше измельчать специи самостоятельно, и объясним, как именно это сделать!

Как измельчать специи и зачем это нужно делать

Почему измельчение собственных специй приводит к превосходному конечному продуктуНи для кого не секрет, что когда дело доходит до большинства ингредиентов, лучше всего свежее, но почему? Что ж, есть две основные причины – аромат и вкус, которые влияют на качество вашего блюда.