100.Сверление. Сущность. Элементы спирального сверла. Основные элементы рабочей части сверла.

Сверление – распространённый метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Осуществляется

при сочетании вращательного движения

инструмента вокруг оси – главного

движения и поступательного его движения

вдоль оси – движение подачи. В процессе

резания затруднены отвод стружки и

подвод охлаждающей жидкости к режущим

кромкам инструмента. При отводе стружки

происходит трение ее о поверхность

канавок сверла и сверла о поверхность

отверстия. В результате повышается

деформация стружки и тепловыделение.

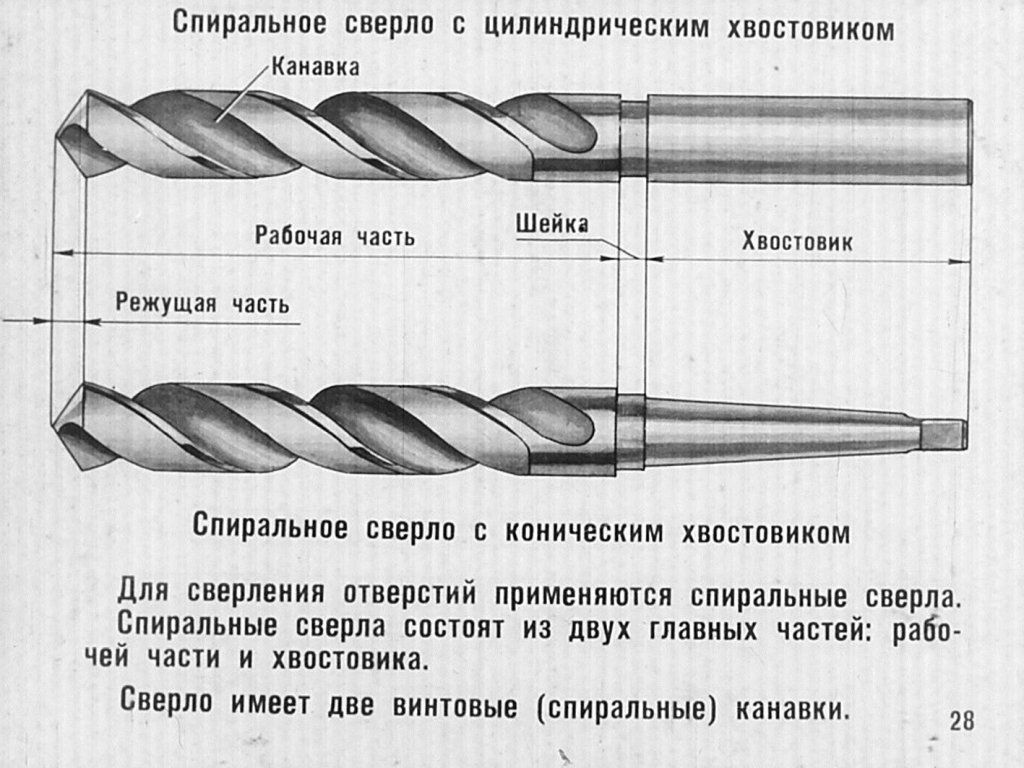

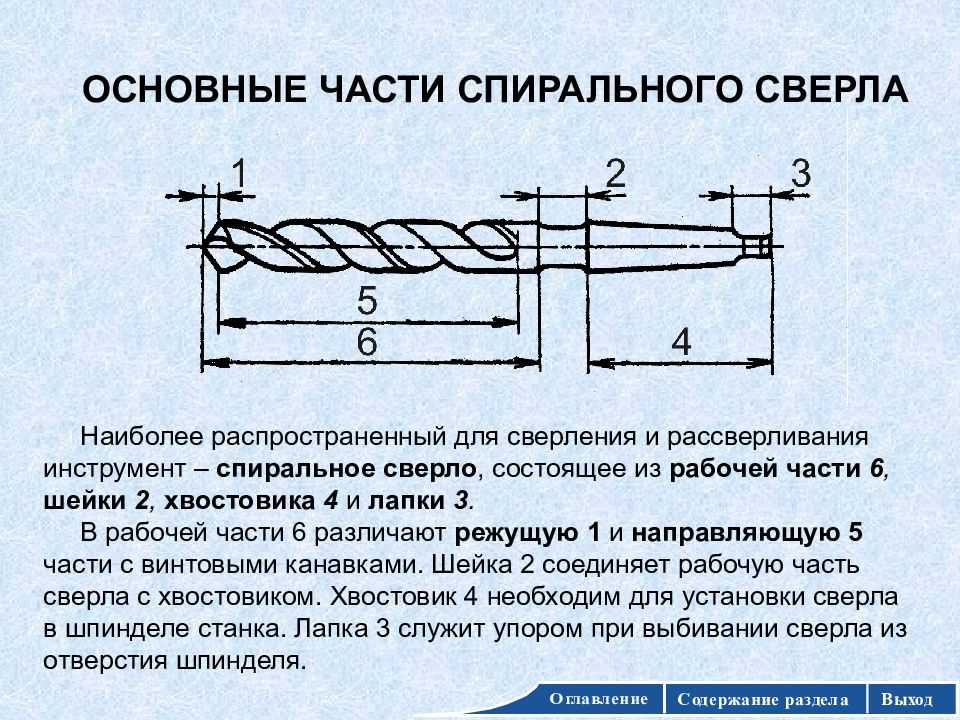

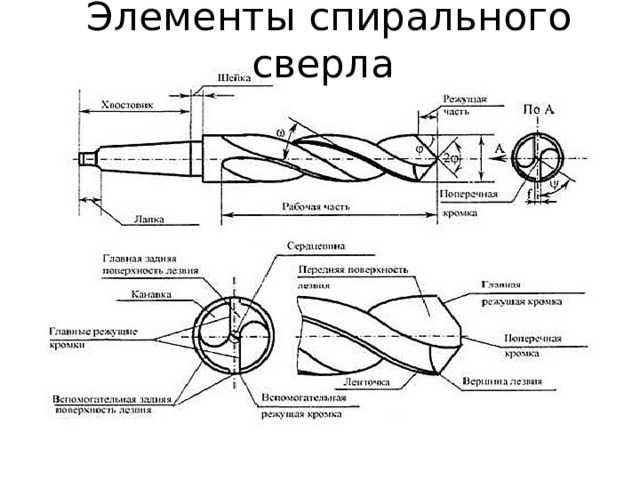

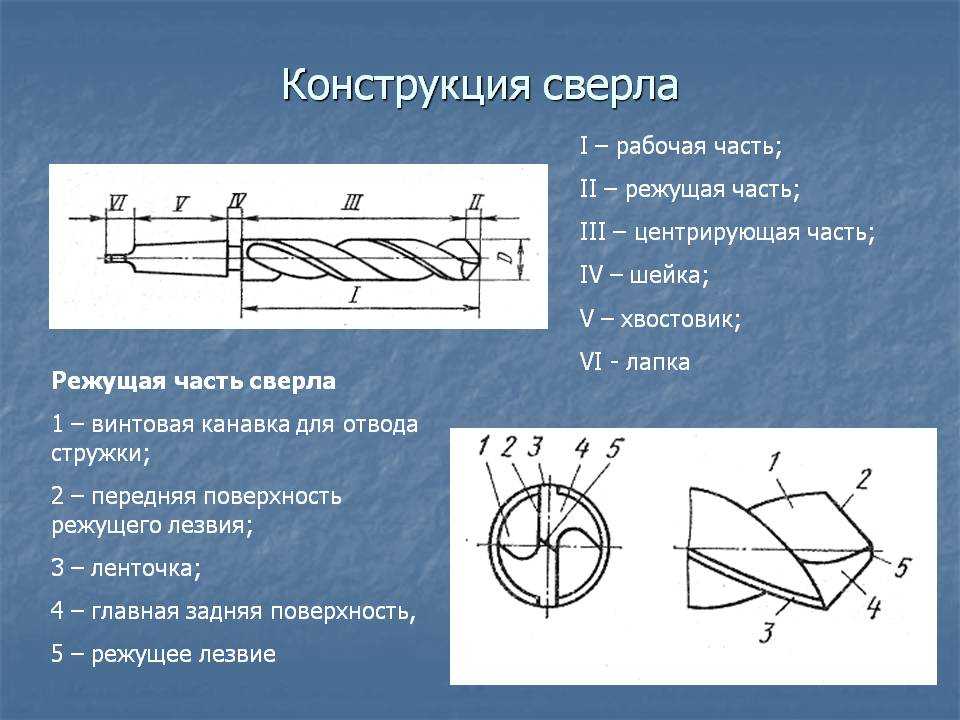

Сверла подразделяют на спиральные,

центровочные и специальные. Спиральное

сверло состоит из рабочей части, шейки,

хвостовика, лапки. Сверло имеет две

главные режущие кромки, поперечную

режущую кромку и две вспомогательные.

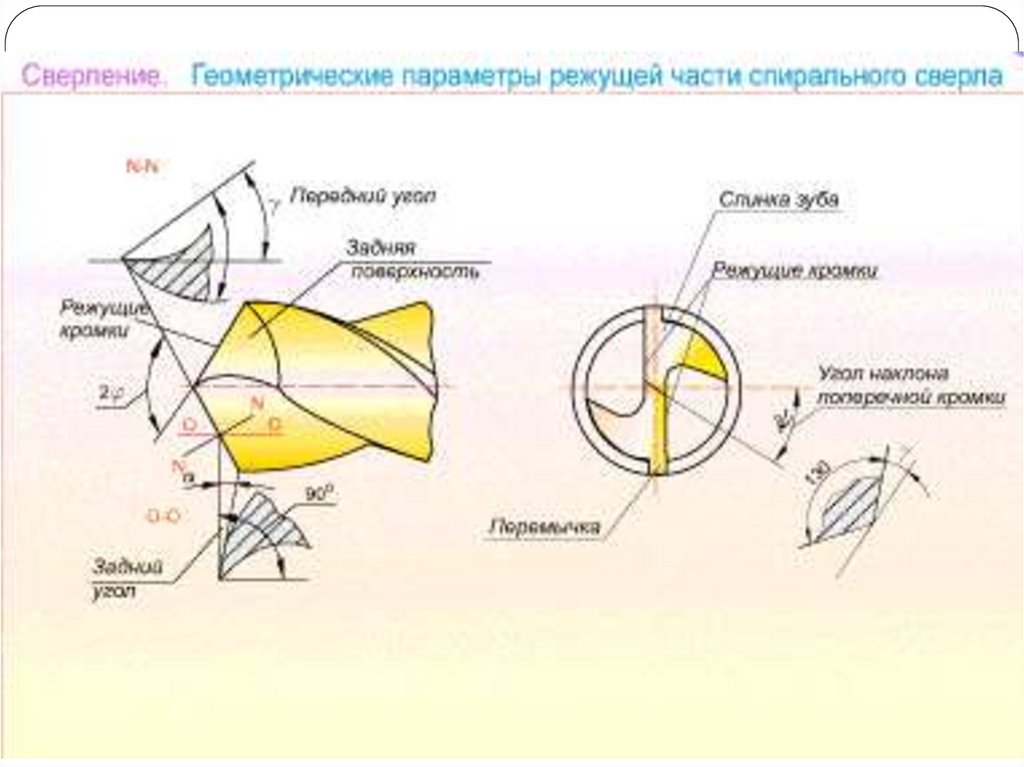

101. Геометрия спирального сверла. Основные элементы рабочей части сверла.

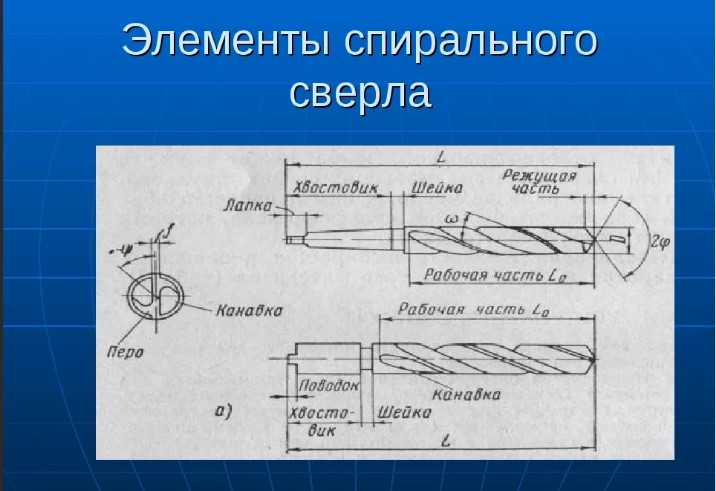

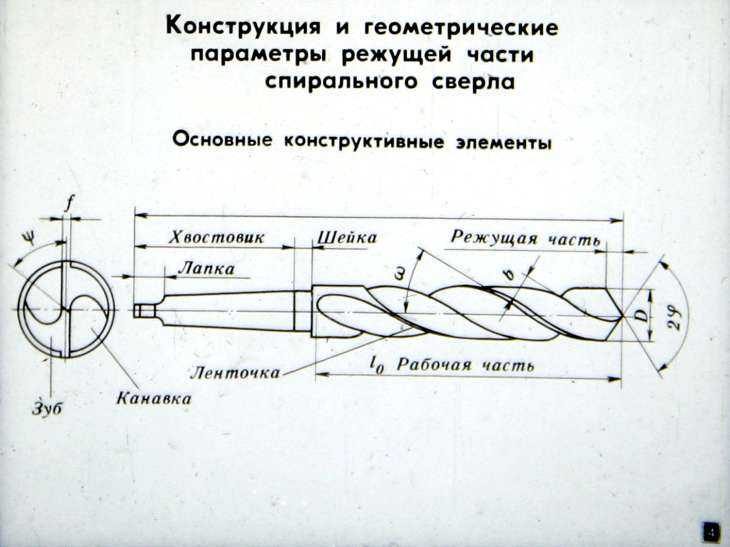

Геометрические параметры сверла определяют условия его работы. Передний угол γ измеряют в главной секущей плоскости, перпендикулярной к главной режущей кромке. Задний угол α измеряют в плоскости, параллель ной оси сверла. Угол при вершине сверла 2φ измеряют между главными режущими кромками. Угол наклона поперечной режущей кромки ψ измеряют между проекциями главной и поперечной режущих кромок на плоскость. Угол наклона винтовой канавки ω измеряют по наружному диаметру. Спиральное сверло состоит из рабочей части, шейки, хвостовика, лапки. Сверло имеет две главные режущие кромки, поперечную режущую кромку и две вспомогательные. Вдоль винтовой канавки расположены две узкие ленточки, обеспечивающие направление сверла при резании.

102. Твердые сплавы для режущего инструмента.

Твердые

сплавы – это твердый раствор карбидов

вольфрама (WS),

карбидов титана (TiC)

и карбидов тантала (TaC)

в кобальте (Co).

Пластинки твердого сплава обладают высокой износостойкостью и красностойкостью (800-1000ºС). Твердые сплавы группы ВК используют для обработки деталей из хрупких металлов, пластмасс, а сплавы гр. ТВК – для обработки деталей из пластических и вязких металлов и сплавов. В пром. применяют многогранные неперетачиваемые твердосплавные пластинки. Инструменты сложных форм (сверла, зенкеры, развертки), а также небольших размеров изготовляют из пластифицированных тв. сплавов.

103. Фрезерование. Сущность. Геометрия фрез.

Фрезерования

– один из высокопроизводительных и

распространенных методов обработки

поверхностей заготовок многолезвийным

режущим инструментом – фрезой.

Технологический метод формообразования

поверхностей фрезерованием характеризуется

главным вращательным движением

инструмента и обычно поступательным

движением подачи.

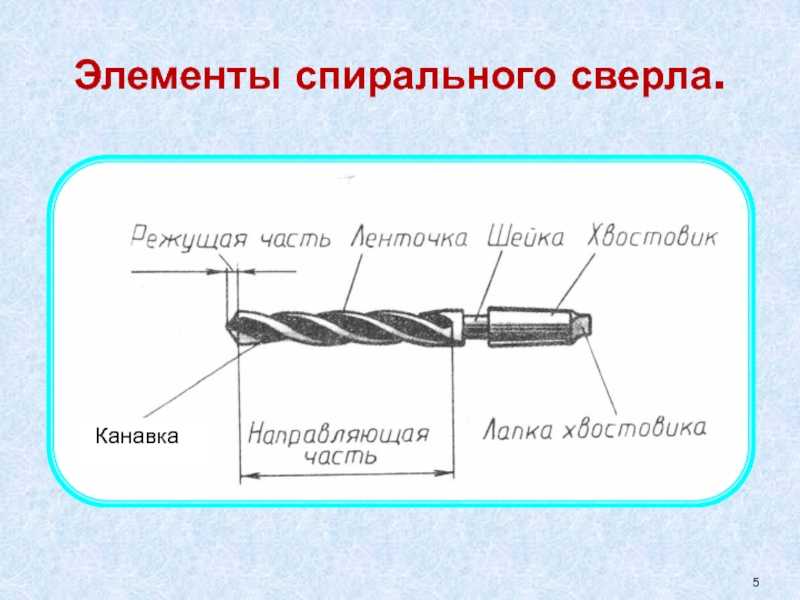

Рекомендации по применению свёрл

Элементы спирального сверла

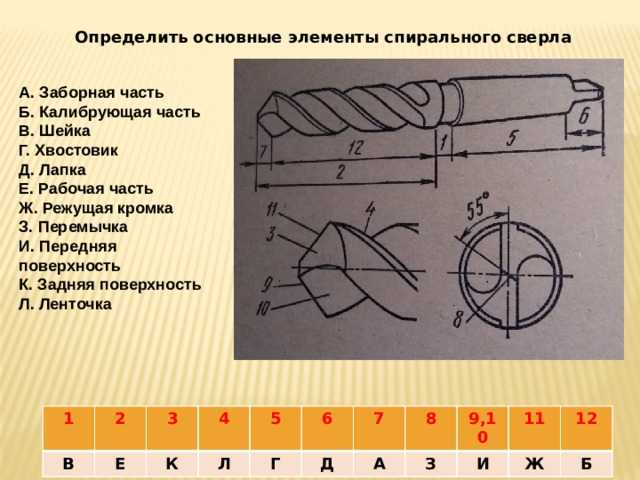

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов.

Рабочая часть

- Режущая часть имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей.

- Направляющая часть имеет две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки (узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании, а также уменьшение трения боковой поверхности о стенки отверстия).

- Хвостовик — для закрепления сверла на станке или в ручном инструменте.

- Поводок для передачи крутящего момента сверлу или лапка для выбивании сверла из конусного гнезда.

- Шейка, обеспечивающая выход круга при шлифовании рабочей части сверла.

Углы сверла

Элементы спирального сверла.

- Угол при вершине 2? — угол между главными режущими кромками сверла. С уменьшением 2? увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и таким образом к повышению стойкости сверла. Но при малом 2? снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2?=80…90°. Для сталей и чугунов 2?=116…118°. Для очень твердых металлов 2?=130…140°.

- Угол наклона винтовой канавки ? — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ?).

- Передний угол ? определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки.

- Задний угол ? определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла.

- Угол наклона поперечной кромки ? расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ?=50…55°.

Переменные значения углов ? и ? создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол ? и действительные углы в процессе резания будут следующими:

?кин=?+?

?кин=?-?

Классификация свёрл

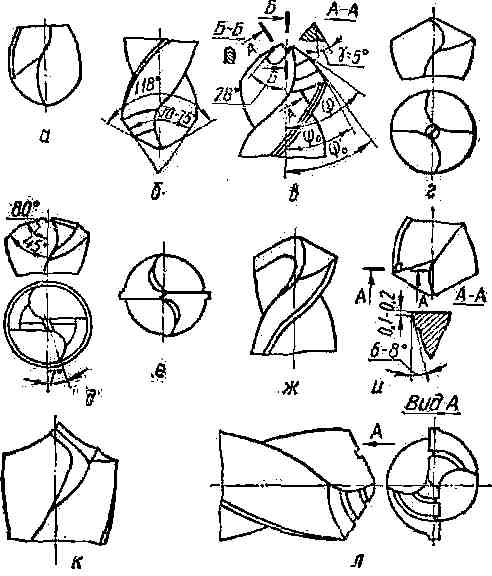

По конструкции рабочей части бывают:

Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

Конструкции Жирова — на режущей части имеются три конуса с углами при вершине: 2?=116…118°; 2?0=70°; 2?0’=55°. Тем самым длина режущей кромки увеличивается и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол ?≈5°.

Плоские (перовые) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком.

Для глубокого сверления (L≥5D) — удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла.

Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.Одностороннего резания — применяются для выполнения точных отверстий за счёт наличия напраляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла).

Пушечные — представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D.

Ружейные — применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости.

Кольцевые — пустотелые свёрла, превращающие в стружку только узкую кольцевую часть материала.

Центровочные — применяют для сверления центровых отверстий в деталях.

По конструкции хвостовой части бывают:

Цилиндрические

Конические

Четырёхгранные

Шестигранные

Трёхгранные

SDS

По способу изготовления бывают:

Цельные — спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р6М5 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм.

Сварные — спиральные свёрла диаметром более 8 мм изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали).

Оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ?=60° для глубокого сверления). Более эффективны при обработке хрупких материалов.

Цилиндрические

Конические

По обрабатываемому материалу бывают:

Универсальные

Для обработки металлов и сплавов

Для обработки бетона, кирпича, камня — имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д.

Для обработки стекла, керамики

Для обработки дерева

Некоторые виды свёрл: A — для обработки металла; B — для обработки дерева; C — для обработки бетона; D — перовое сверло для обработки дерева; E — универсальное сверло для обработки металла или бетона; F — для обработки листового металла; G — универсальное сверло для обработки металла, дерева или пластика. Хвостовые части: 1, 2 — цилиндрические; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповертов.

Хвостовые части: 1, 2 — цилиндрические; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповертов.

Рекомендации по применению импортных свёрл

|

Обрабаты- |

Твёрдость по Rockwell |

HSS RN DIN 338 |

HSS RN DIN 340 |

HSSCo GT DIN 338 |

Скорость резания мм/мин |

Скорость резания об/мин |

Подача мм/об |

Охлаждаю- |

||||

|

2мм |

5мм |

10мм |

15мм |

20мм |

||||||||

|

Конструк- |

HRB 62 |

28-30 |

4780 |

1910 |

960 |

640 |

480 |

0,015:0,02)d |

Эмульсия, масло для резания |

|||

|

HRC 21 |

26-28 |

4460 |

1780 |

890 |

590 |

440 |

0,01:0,02)d |

|||||

|

Инструмен- |

HRC 22 |

|

26-28 |

4460 |

1780 |

890 |

590 |

440 |

0,009:0,015)d |

Эмульсия |

||

|

Инструмен- |

HRC 26 |

22-24 |

3980 |

1600 |

800 |

530 |

400 |

0,019:0,015)d |

Эмульсия, эфирное масло |

|||

|

HRC 31 |

12-14 |

2000 |

830 |

400 |

280 |

210 |

0,007:0,01)d |

|||||

|

Нержавеющая легкообраба- |

HRB 85 |

14-16 |

2390 |

960 |

480 |

320 |

240 |

0,007:0,01)d |

Эфирное масло |

|||

|

Нержавеющая сталь |

HRC 34 |

8-10 |

1450 |

570 |

290 |

190 |

140 |

0,007:0,01)d |

Эфирное масло |

|||

|

Серый чугун |

HRC 22 |

9-14 |

0,02:0,035)d |

Без охлажден. |

||||||||

|

Ковкий чугун |

HRB 95 |

8-11 |

0,01:0,02)d |

Эмульсия, сжатый воздух |

||||||||

|

Бронза |

17 |

7960 |

3180 |

1500 |

1060 |

790 |

0,015:0,025)d |

Эмульсия, масло для резания |

||||

|

Алюминий |

40 |

0,02:0,025)d |

Эмульсия |

|||||||||

Сверла и детали спирального сверла

12:31 , Опубликовано в Сверло и его части

Сверление или операция сверления:

Сверление – это процесс вырезания или создания круглого отверстия в твердом материале. Существует множество способов классификации упражнений. Инструмент (сверло), а не заготовка, вращается и подается в материал вдоль своей оси.

Существует множество способов классификации упражнений. Инструмент (сверло), а не заготовка, вращается и подается в материал вдоль своей оси.

Например, в зависимости от материала, количества и типов канавок, размера сверла, типа хвостовика (прямой или конусный), геометрии режущей кромки и т. д. Однако наиболее распространенным типом сверла является сверло с канавкой, показанное на рисунке.

Изготовлен из круглого бруска инструментального материала и состоит из трех основных частей: наконечника, корпуса и хвостовика. Сверло удерживается и вращается за хвостовик. Наконечник содержит режущие элементы, а корпус направляет сверло в процессе работы. На корпусе сверла имеются две спиральные канавки, называемые «канавками». Канавки с режущей поверхности также помогают удалять стружку из просверленного отверстия. Части спирального сверла:

1: острие:

Острие представляет собой конусообразный конец, который выполняет резку. Он состоит из следующего:

Он состоит из следующего:

(A)

Мертвая точка: это острая кромка на крайнем конце сверла. Это всегда должен быть точный центр сверла.

(B)

Кромки: это режущие кромки сверла.

(C)

Пятка: часть острия позади режущей кромки.

2: Хвостовик :

Это часть сверла, с помощью которой оно зажимается в шпинделе. Хвостовик может быть как прямым, так и заостренным. Сверла с прямым хвостовиком используются с патроном. Сверла с коническим хвостовиком имеют самоудерживающиеся ленты, которые вставляются непосредственно в шпиндель сверлильного станка. На коническом хвостовике используется другой термин, называемый хвостовиком. Он входит в прорезь втулки шпинделя.

3: Корпус :

Это часть между острием и хвостовиком. Корпус состоит из следующих частей:

Корпус состоит из следующих частей:

(A)

Канавки:

Две или более спиральных канавки, проходящие по всей длине корпуса сверла, называются канавками. Флейты делают четыре вещи.

·

Помощь от режущей кромки сверла.

·

Плотно сверните чип, чтобы его было легче извлечь.

·

Из каналов, по которым стружка может выходить из просверливаемого отверстия.

·

Дайте охлаждающей жидкости и смазке попасть на режущую кромку.

(B)

Поле

Это узкая полоса, идущая назад по всей длине флейты.

Режущая кромка – линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка – линия, образованная в результате пересечения обеих задних поверхностей.

Режущая кромка – линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка – линия, образованная в результате пересечения обеих задних поверхностей.

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

Средняя серия

Средняя серия

е. до десяти диаметров сверла.

е. до десяти диаметров сверла.

Глубина профиля канавки определяет толщину керна. Плоские профили канавок позволяют использовать сердечники большого (толстого) диаметра. Профили с глубокими канавками позволяют использовать сердечники малого (тонкого) диаметра.

Глубина профиля канавки определяет толщину керна. Плоские профили канавок позволяют использовать сердечники большого (толстого) диаметра. Профили с глубокими канавками позволяют использовать сердечники малого (тонкого) диаметра. За счет утончения режущей кромки долота максимально уменьшается.

За счет утончения режущей кромки долота максимально уменьшается. Он состоит из следующего:

Он состоит из следующего: Корпус состоит из следующих частей:

Корпус состоит из следующих частей: