Собираю ЧПУ станок из фанеры – Самодельные проекты

А вот че я подумал…? Сегодня возил по городу шпиндель 5 кВт. Пришлось и на руках носить. Знаете…не легкий. Вот у Вас 1,5 кВт и фанера… и размеры стола…Чего будет то? Не я просто, мысли в слух. Он не полетит вместе с порталом при не удачном эксперименте заглубления и увеличения хода?

вес внушительный, 4,5кг шпиндель весит. Фанера будет в несколько слоев склеена. Денег много нет да, да и с деревом сподручней чем с металлом работать. Ну и опять же вызов себе – смогу или нет. Нужен был бы станок для бизнеса- наверное накопил бы и на станину из металла. Хоббийный так сказать станок.

. А вот сколько производитель брэндового девайса, ломит за такую фишку, вопрос.

12 серию мне предлагают за 9тыс. а 312 порядка 16тыс., т.

Скорость обработки не очень важна, за это не переживаю. Вот точность нужна.. за нее переживаю. Поэтому еще не определился с направляющими по x На длинне в 1,2 метра прогиб может быть существенным.

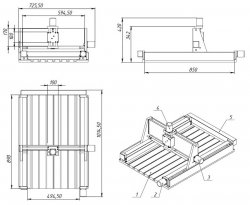

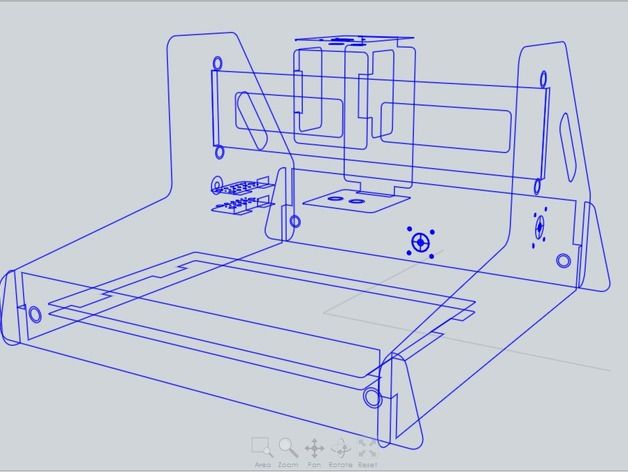

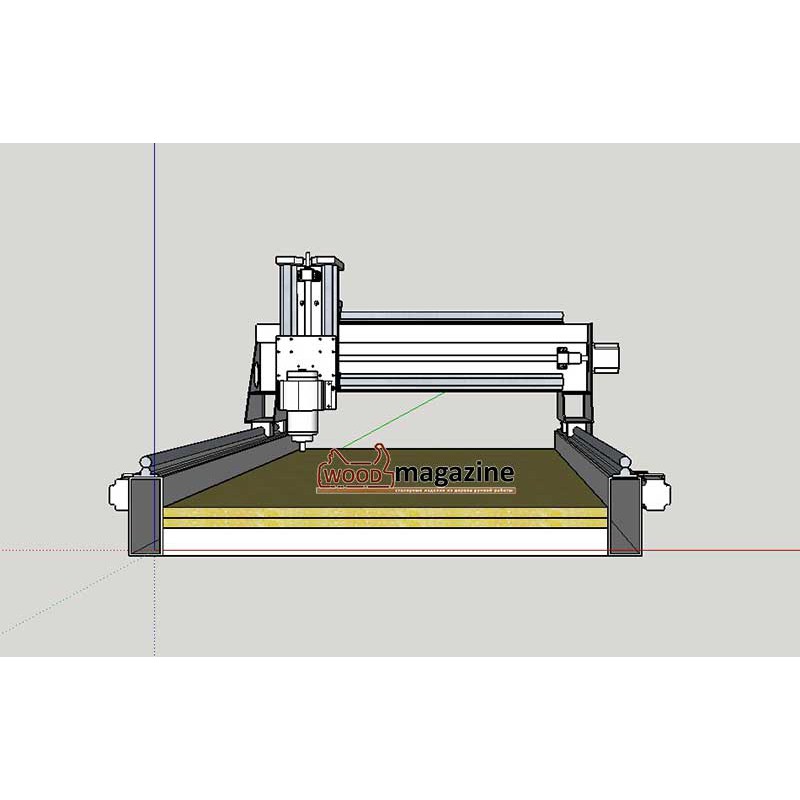

Вот в работе станок, который я беру за основу. У моего характеристики будут выше чуть, ну и размеры тоже больше немного.

а вот видео по сборке станка, того что я взял за основу. Очень продуманно. Надеюсь у меня так же будет)

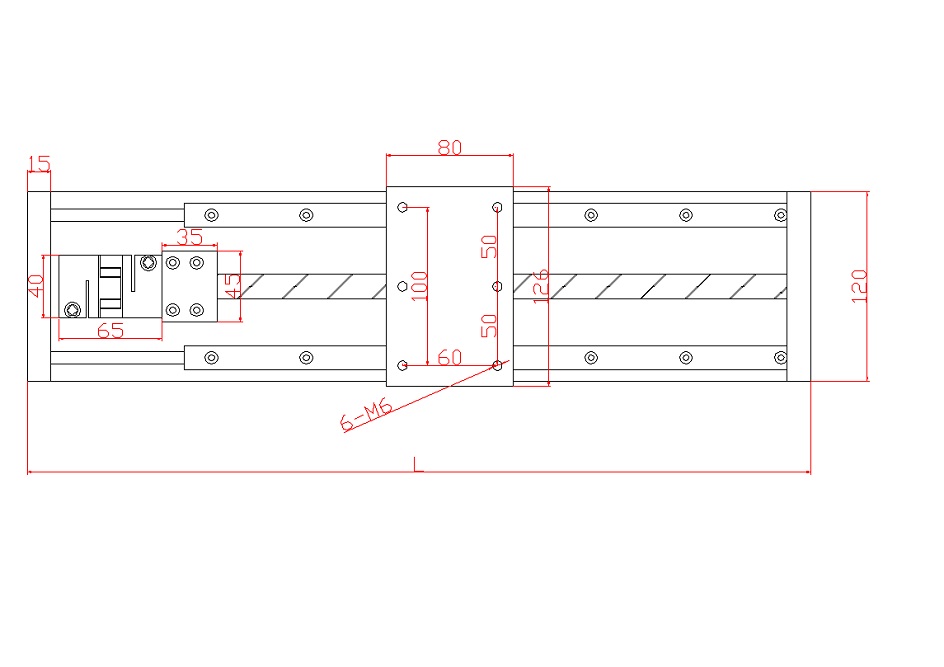

Есть системы вращения гайки, а не вала.

именно так и будет на 2 осях.

Шпиндель пришел быстро, минусом по его доставке было только то, что китаезы бросили его в коробку с пенопластом и не перемотали пенопласт сам скотчем, только коробку. 4,5 кг шпинделек болтало так, что он крошил пенопласт себе в систему охлаждения и бился цангой о боковину коробки. Надеюсь обойдется все, продую охлаждение. Шпиндель завтра буду пробовать запускать с помощью знакомых ЧПУшников а то скоро защита покупателя заканчивается.

А вот с направляющими на z не повезло. Пришли такие, что на глаз видно, что они разного диаметра.Один как надо 16мм а второй 17мм Китаезы говорят это нормально) Жду решения площадки алиэкспресс по возврату. Интересно, есть линейные подшипники 17мм? может проще 2 подшипника еще заказать?))

Создание чпу станка своими руками. Пошаговая инструкция сборки станка с чпу своими руками Набор чпу своими руками

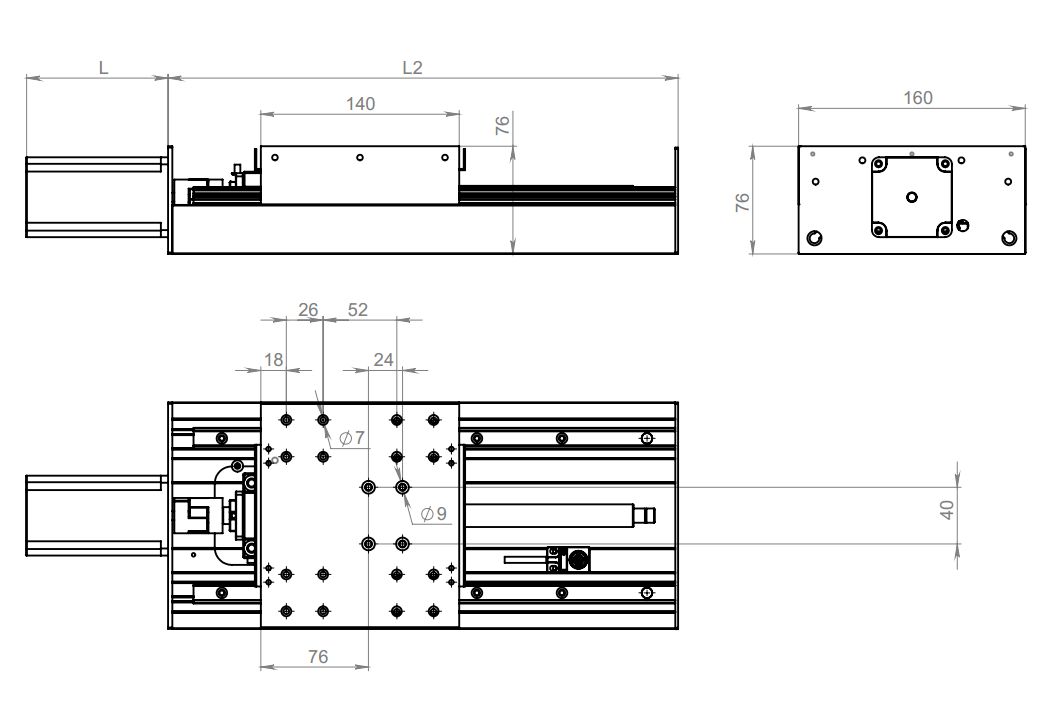

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ:

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х – перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y – перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться

Состав набора ЧПУ станка Моделист2020 и Моделист3030

I Набор фрезерованных деталей из фанеры 12мм для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным столом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для сборки подвижного стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка – (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 – 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 – 6,35×8мм

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

16мм (4шт.) для осей Х и Y,

12мм(2шт) для оси Z

Для ЧПУ станка Моделист2020 диаметр направляющих линейного перемещения:

12мм(8шт) для осей Х, Y и Z.

3. линейные подшипники качения для фрезерного станка Моделист3030:

Линейные подшипники LM16UU (8шт.) для осей Х и Y,

Линейные подшипники LM12UU для оси Z.

Для фрезерного ЧПУ станка Моделист2020

Линейные подшипники LM12UU (12шт.) для осей Х, Y и Z.

4. ходовые винты для фрезерного станка Моделист2020 – М12 (шаг 1,75мм) – (3шт.) c обработкой под d=5мм с одного конца и под d=8мм с другого.

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) – (3шт.) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовые гайки из графитонаполненного капролона для осей X, Y и Z (- 3шт.)

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист2020: шаговые двигатели NEMA17 17HS8401 (размер 42х48мм, крутящий момент

52N.cm, ток 1,8А, сопротивление фазы 1,8Ом, индуктивность 3,2mH, диаметр вала 5мм)

– 3шт.

Для станка с ЧПУ Моделист2020: шаговые двигатели NEMA17 17HS8401 (размер 42х48мм, крутящий момент

52N.cm, ток 1,8А, сопротивление фазы 1,8Ом, индуктивность 3,2mH, диаметр вала 5мм)

– 3шт.

Для станка с ЧПУ Моделист3030: шаговые двигатели 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) – 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 6,5 A для ЧПУ станка Моделист2020 и 24В 10,5А для ЧПУ станка Моделист3030

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка – это элемент который движется и неподвижного элемента системы – линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых – нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

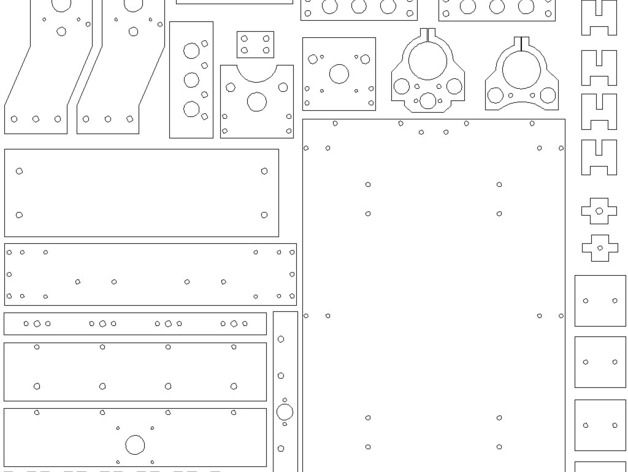

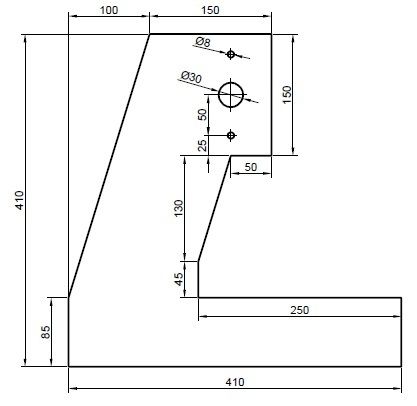

Рисунок 1

1 Смазать линейные подшипники системы линейного перемещения фрезерного станкаспециальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

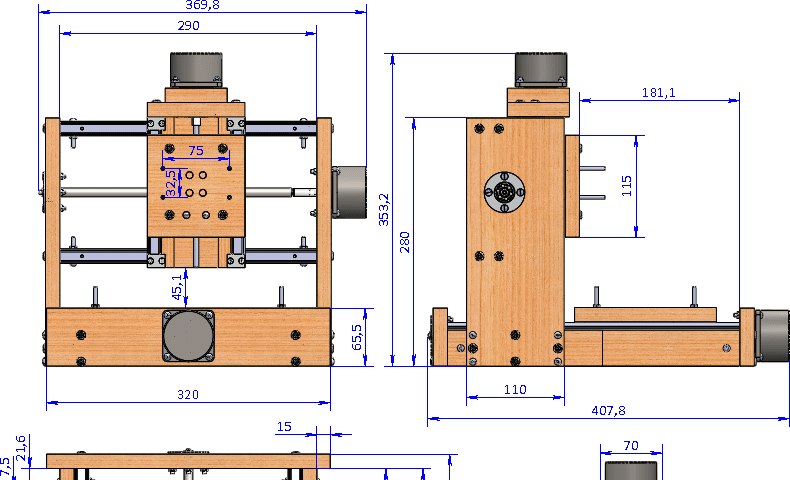

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции ” “

3 Сборка стола фрезерного ЧПУ станка, ось Y

3.1 Детали для сборки портала, рисунок 2.

1) комплект фрезерованных деталей

4) ходовые винты для фрезерного станка Моделист2030 – М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм

Рисунок 2. Детали портала фрезерного настольного ЧПУ станка

3.2 Запрессовать линейные подшипники и вставить держатели линейных подшипников во фрезерованные пазы, рисунок 2. Вставить линейные направляющие в линейные шарикоподшипники.

Рисунок 2 Сборка стола настольного фрезерного ЧПУ станка

3.3 Держатели подшипников линейного перемещения забиваются в пазы детали подвижного стола. Соединение типа шип-паз обеспечивает отличную жесткость узла, все детали этого узла изготовлены из фанеры 18мм. Дополнительно стянув детали болтовым соединением обеспечим долгий и надежный срок службы, для этого через уже имеющееся отверстие в пластине, которое служит направляющим для хода сверла, сверлим отверстие в торце держателя линейных подшипников, как показано на рисунке 3, сверло диаметром 4мм.

Рисунок 3 Сверление крепежных отверстий.

3.4 Накладываем сам стол и, через уже имеющиеся отверстия скрепляем, с помощью винтов М4х55 из комплекта, рисунок 4 и 5.

Рисунок 4. Крепление подшипников подвижного стола.

Рисунок 5. Крепление подшипников подвижного стола.

3.5 Запрессовать упорные подшипники в детали каркаса стола. Вставить ходовой винт с ходовой гайкой из графитонаполненного капролона, в опорные подшипники, и линейные направляющие в пазы элементов каркаса, рисунок 6.

Рисунок 6. Сборка подвижного стола.

Скрепить элементы каркаса шурупами из комплекта. Для крепления с боков используйте шурупы 3х25мм, рисунок 7. Перед вкручиванием шурупов, обязательно засверлите сверлом диаметром 2мм, для избежания расслаивания фанеры.

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт винта вдоль оси в опорных подшипниках – используйте шайбу диаметром 8мм, рисунок 6.

Рисунок 7. Сборка каркаса настольного станка.

3.6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт .

Рисунок 8. Крепление ходовой гайки.

4 Сборка портала станка.

Для сборки понадобятся:

1) комплект фрезерованных деталей для сборки подвижного стола

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 – М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм.

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона – (- 1шт.)

4.1 Закрепить боковину портала, рисунок 9.

Рисунок 9. Сборка портала станка.

4.2 Вставить ходовой винт с гайкой в каркас каретки оси Z, рисунок 10.

Рисунок 10. Установка ходового винта.

4.3 Вставить линейные направляющие, рисунок 11.

Рисунок 19 Крепление ходового винта “в распор”.

4.4 Закрепить вторую боковину портала, рисунок 11.

Рисунок 11. Установка второй боковины портала

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт вдоль оси – используйте шайбу диаметром 8мм.

4.5 Установить и закрепить заднюю стенку каретки Z, Рисунок 12.

Рисунок 12. Крепление задней стенки каретки Z.

4.6 Закрепить капролоновую ходовую гайку шурупами 3х20 из комплекта, рисунок 13.

Рисунок 13. Крепление ходовой гайки оси X.

4.7 Закрепить заднюю стенку портала, рисунок 14, с использованием шурупов 3х25 из комплекта.

Рисунок 14. Крепление задней стенки портала.

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка , и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт – 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм . Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5 .

Шпиндель для ЧПУ самодельный , собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube . Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла:)

Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла:)

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке:)

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу , ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры , это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры , они на самом деле крутятся:)

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом . Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

Многие мастера часто задумываются над тем, чтобы собрать самодельный ЧПУ станок. Он обладает рядом преимуществ и позволит решить большое количество задач более качественно и быстро.

Домашние станки осуществляют фрезеровку и резку практически всех материалов. В связи с этим соблазн изготовления подобного устройства достаточно велик. Может уже пришло время взять все в свои руки и пополнить свою мастерскую новым оборудованием?

Станки с числовым программным управлением получили широкое распространение не только в промышленном производстве, но и в частных мастерских. Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Кроме того, без них не обойтись при выполнении гравировальных и сверлильно-присадочных работах.

Практически любая задача, решаемая с использованием подобных устройств, выполняется на высоком уровне.

При необходимости что-то начертить на плате или деревянной плите, достаточно создать макет в компьютерной программе и с помощью CNC Milling перенести это на изделие. Выполнить подобную операцию вручную в большинстве случаев просто невозможно, особенно если речь идет о высокой точности.

Все профессиональное оборудование данного типа характеризуется высоким уровнем автоматизации и простотой работы. Необходимы лишь базовые навыки работы в специализированных компьютерных программах, чтобы решать несложные задачи обработки материалов.

В то же время даже самодельные станки с ЧПУ справляются с поставленными целями. При должной настройке и использовании качественных узлов, можно добиться от аппарата хорошей точности, минимального люфта и приемлемой скорости работы.

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

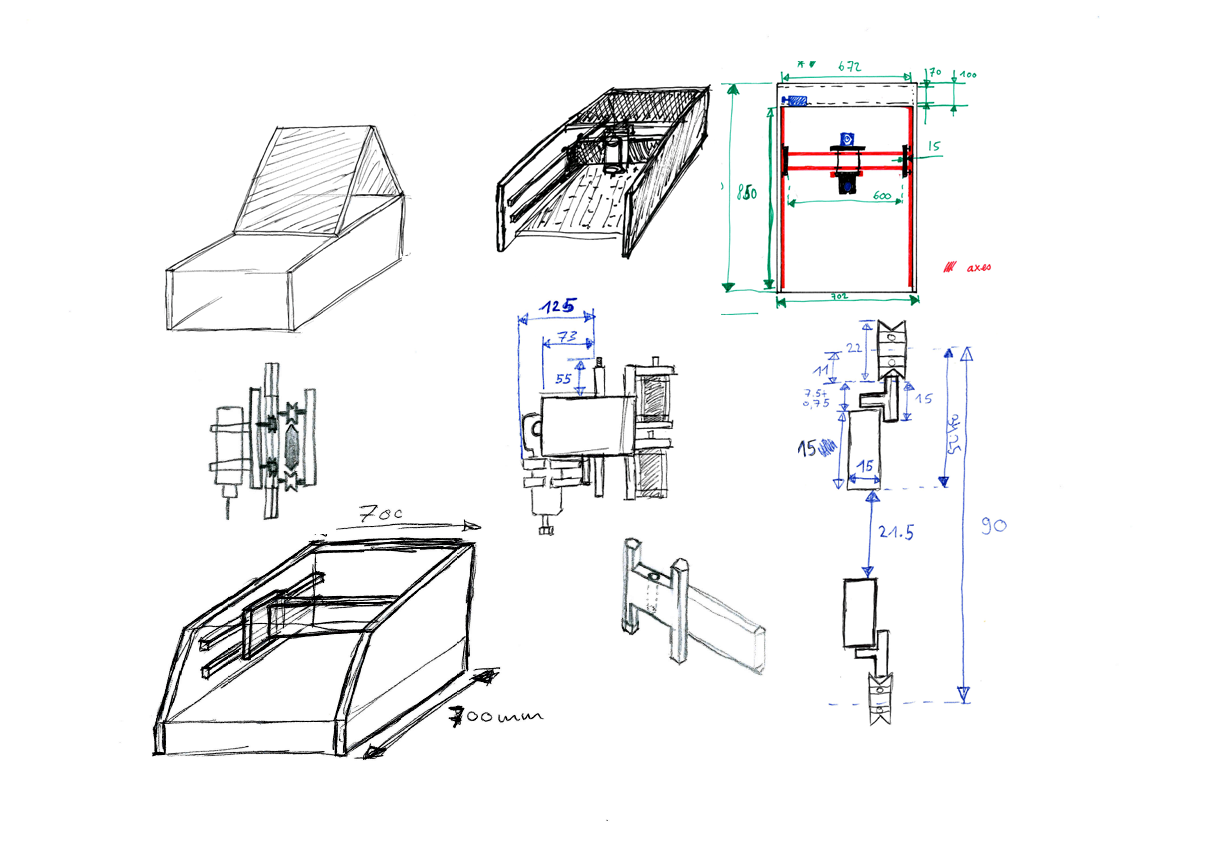

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла. Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата. В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Контролировать действия станка будет программное обеспечение. Его необходимо выбирать правильно. В первую очередь важно, чтобы программа была рабочей.

Во-вторых, она должна максимально реализовывать все возможности оборудования.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине. Особенно важно проконтролировать трехмерные варианты подобных устройств.

Итог

Устройства для обработки дерева с числовым программным управлением имеют в своей конструкции различную электронику. Из-за этого, на первый взгляд, может показаться, что подобное оборудования очень трудно изготовить самостоятельно.

На самом деле сделать станок ЧПУ своими руками – посильная задача для каждого. Достаточно просто поверить в себя и в свои силы, и тогда можно стать обладателем надежного и эффективного фрезеровального станка, который станет гордостью любого мастера.

Зная о том, что является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками , к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка:

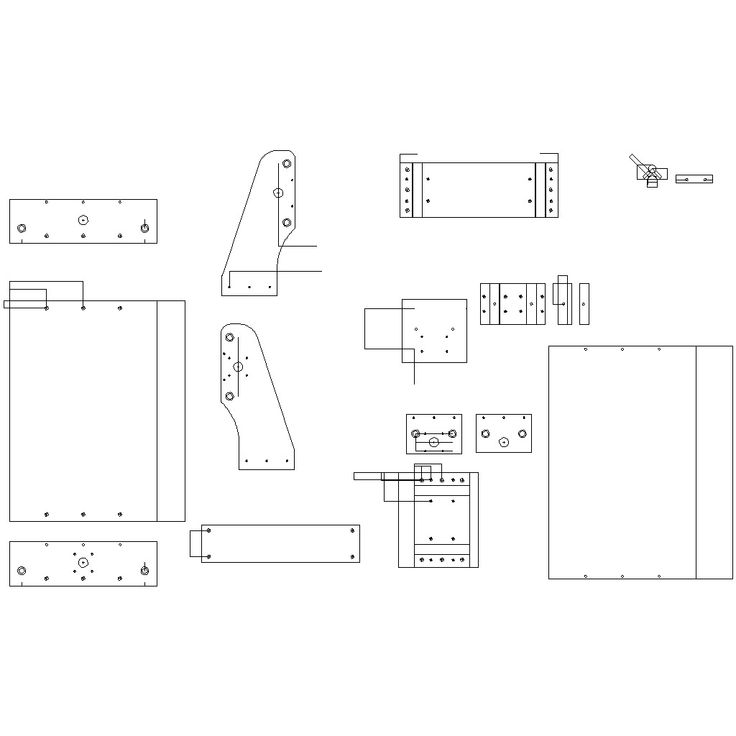

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

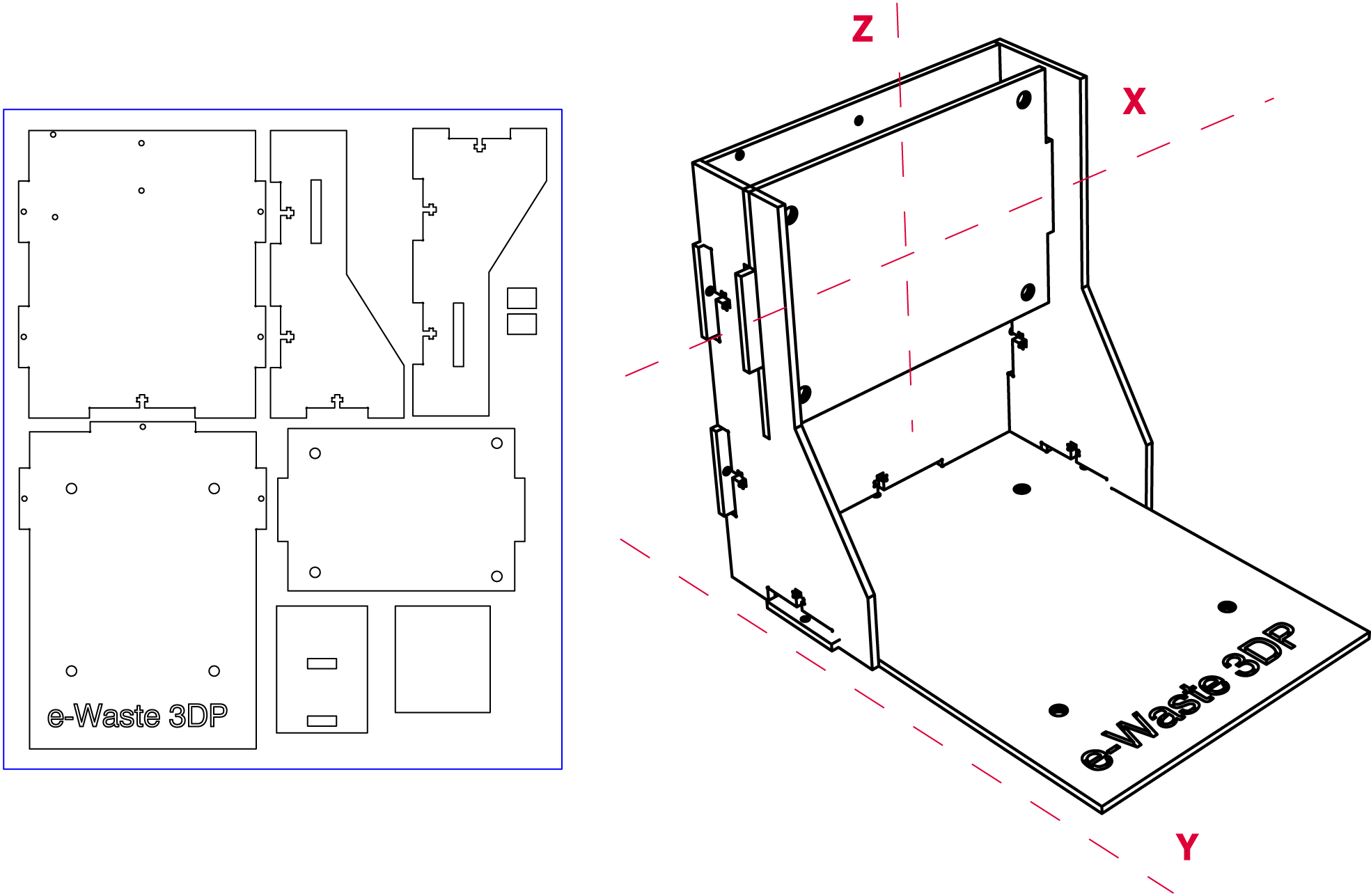

«Выкройки» деталей станка (уменьшенный вид)

Начало сборки станка

Промежуточный этап

Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, – это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, – это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй – за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Механическая часть

Станина Станина нашего станка сделана из пластмассы толщиной 11-12мм. Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал. Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

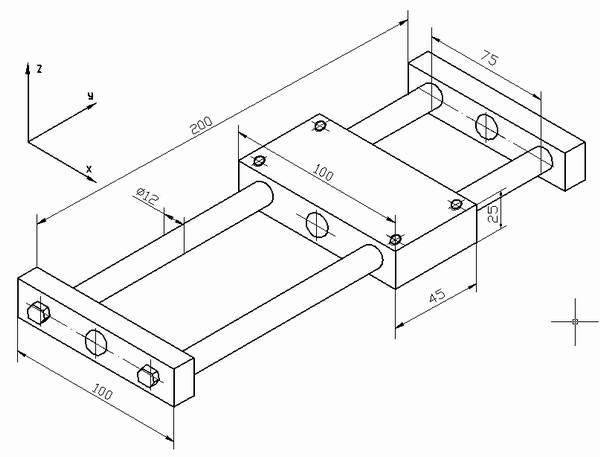

Суппорта и направляющие В качестве направляющих использованы стальные прутки с диаметром 12мм, длина 200мм (на ось Z 90мм), две штуки на ось. Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6. Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорт Z Направляющие оси Z крепятся к суппорту Х через стальную пластину, которая является переходной, размеры пластины 45х100х4.

Шаговые двигатели устанавливаются на крепежи, которые можно изготовить из листовой стали с толщиной 2-3мм. Винт нужно соединить с осью шагового двигателя при помощи гибкого вала, в качестве которого может быть использован резиновый шланг. При использовании жесткого вала, система будет работать не точно. Гайку делают из латуни, которую вклеивают в суппорт.

Сборка Сборка самодельного ЧПУ станка, осуществляется в следующей последовательности:

- Для начала нужно установить в суппорта все направляющие компоненты и прикрутить их к боковинам, которые вначале не установлены на основание.

- Суппорт передвигаем по направляющим до тех пор, пока не добьемся плавного хода.

- Затягиваем болты, фиксируя направляющие части.

- К основанию крепим суппорт, узел направляющие и боковину, для крепления используем саморезы.

- Собираем узел Z и вместе с переходной пластиной прикрепляем его к суппорту X.

- Далее устанавливаем ходовые винты вместе с муфтами.

- Устанавливаем шаговые двигатели, соединяя ротор двигателя и винт муфтой. Обращаем строгое внимание на то, чтобы ходовые винты вращались плавно.

Рекомендации по сборке станка: Гайки можно изготовить также из чугуна, использовать другие материалы не стоит, винты можно купить в любом строительном магазине и обрезать под свои нужды. При использовании винтов с резьбой М6х1, длина гайки будет 10 мм.

Чертежи станка.rar

Переходим ко второй части сборки ЧПУ станка своими руками, а именно к электронике.

Электроника

Блок питания В качестве источника питания был использован блок на 12Вольт 3А. Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Приведем расчет блока питания. Расчет прост – 3х2х1=6А, где 3 – количество используемых шаговых двигателей, 2 – число запитанных обмоток, 1 – ток в Амперах.

Контролер управления Управляющий контроллер был собран всего на 3-х микросхемах серии 555TM7. Контроллер не требует прошивки и имеет достаточно простую принципиальную схему, благодаря этому, данный ЧПУ станок своими руками может сделать человек не особо разбирающийся в электронике.

Описание и назначение выводов разъема порта LPT.

| Выв. | Название | Направление | Описание |

| 1 | STROBE | ввод и вывод | Устанавливается PC после завершения каждой передачи данных |

| 2..9 | DO-D7 | вывод | Вывод |

| 10 | АСК | ввод | Устанавливается в «0» внешним устройством после приема байта |

| 11 | BUSY | ввод | Устройство показывает, что оно занято, путем установки этой линии в «1» |

| 12 | Paper out | ввод | Для принтеров |

| 13 | Select | ввод | Устройство показывает, что оно готово, путем установки на этой линии «1 » |

| 14 | Autofeed | ||

| 15 | Error | ввод | Индицирует об ошибке |

| 16 | Initialize | ввод и вывод | |

| 17 | Select In | ввод и вывод | |

| 18..25 | Ground GND | GND | Общий провод |

Для эксперимента был использован шаговый двигатель от старого 5,25-дюймов. В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

Драйвер для шаговых двигателей Для управления шаговым двигателем используется драйвер, который из себя представляет усилитель с 4-я каналами. Конструкция реализована всего на 4-х транзисторах типа КТ917.

Применять можно и серийные микросхемы, к примеру – ULN 2004 (9 ключей) с током 0,5-0.6А.

Для управления используется программа vri-cnc. Подробное описание и инструкция по использованию программы находится на официальном сайте.

Собрав данный ЧПУ станок своими руками, вы станете обладателем машины способной выполнять механическую обработку (сверление, фрезерование) пластмасс. Гравировку по стали. Также самодельный станок с ЧПУ может использоваться как графопостроитель, на нем можно рисовать и сверлить печатные платы.

По материалам сайта: vri-cnc.ru

all-he.ru

Чпу своими руками чертежи

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус – инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

«Выкройки» деталей станка (уменьшенный вид) Начало сборки станка Промежуточный этап Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, – это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, – это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

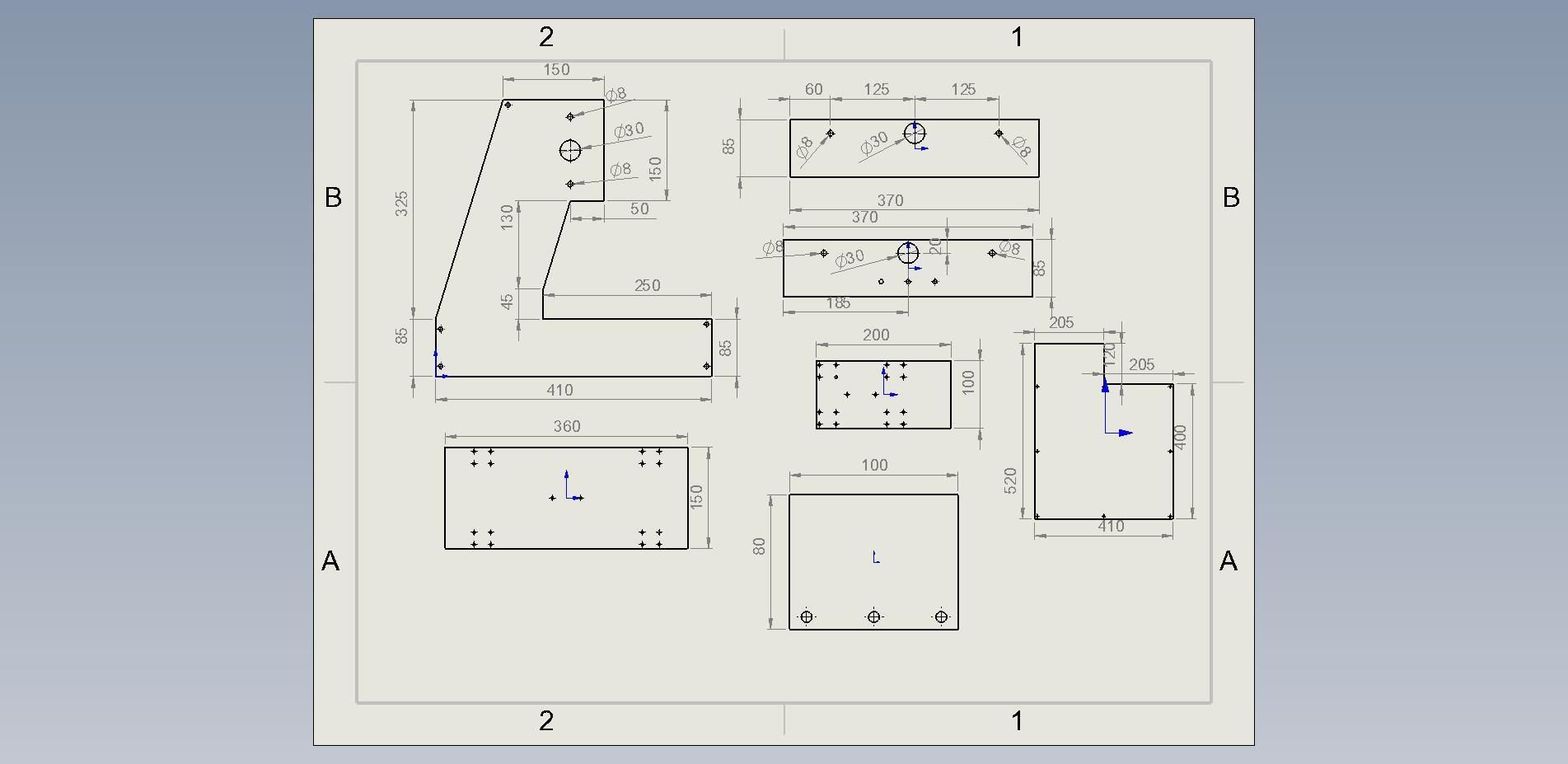

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй – за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Главная › Оборудование для обработки металла › Фрезерные станки

Похожие новости:

artemmian.ru

Станок ЧПУ своими руками / Сделай сам / Коллективный блог

Сегодня станок с ЧПУ имеет широкий спектр применения. Среди основных операций, выполняемых на нем, можно отметить изготовление мебели, обработку камня, ремонтные, строительные работы и т.д.

Станок с ЧПУ, изготовленный в промышленных условиях, – удовольствие достаточно дорогое. Но, оказывается, сложный на первый взгляд механизм, очень прост и доступен в изготовлении в бытовых условиях своими руками.

Для первого опыта лучше всего остановить свой выбор на станке с движущимся порталом. Связано это с тем, что в нем отличным образом совмещаются простота и функциональность.

Для изготовления основных деталей станка возьмем МДФ плиты. Этот материал представляет собой мелкие дисперсные фракции, которые спрессованы под большим давлением и температурой в одну плиту. К основным характеристикам МДФ относится высокая плотность. Поэтому они отлично подходят для изготовления станков ЧПУ своими руками. На оборудовании из МДФ можно проводить обработку пластика, дерева, делать гравировку, но обрабатывать металлические детали с высокой точностью не получиться. Связано это с низкой стойкостью данного материала к нагрузкам.

Для начала чертеж нашего станка распечатаем на принтере. Затем полученные шаблоны можно наклеить на МДФ. Так намного проще и удобнее вырезать детали будущего станка.

Фурнитуру, которая будет использовать в сборке, можно приобрести в любом строительном или строительном магазине.

Кроме фурнитуры для изготовления станка потребуются следующие инструменты: дрель, отвертка и ножовка. Если у вас есть электролобзик, тогда лучше воспользоваться им. Это значительным образом упростит процесс выпиливания деталей.

Приступаем к изготовлению станка. Для этого распечатанные на принтере чертежи деталей наклеиваем на плиту МДФ, используя клеящий карандаш для бумаги. Выбирая его в магазине, остановите свой выбор на самом толстом. Это позволит значительным образом ускорить процесс поклейки шаблонов.

Теперь можно заняться непосредственным выпиливанием заготовок. В данной модели все детали имеют практически прямые линии и максимально простые контуры.

После того, как все шаблоны вырезаны, приступаем к просверливанию отверстий. Следует обратить внимание на то, что многие из них имею большой диаметр. Поэтому, чтобы поверхность этих отверстий была аккуратной и гладкой, лучше воспользоваться коронками или насадками для шлифовки. Таким образом, у вас будет возможность аккуратно растачивать отверстия до нужного диаметра.

Теперь можно приступать к сборке ЧПУ станка согласно имеющимся у нас чертежам.

Так как мы планируем использовать станок в домашних условиях, то обязательно необходимо установить ограждение. Это позволит избежать разлетания пыли и грязи от обрабатываемых деталей.

Для этих целей можно использовать пенопласт, стекловолокно, тонкую фанеру и т.д. Не забудьте в ограждении сделать небольшое отверстие.

Через него можно будет подключить вытяжку от старого пылесоса. Это обеспечит максимальное улавливание пыли и стружки. Обратным эффектом использования подобного «грязеуловителя» является сильный шум.

Следующим важным этапом сборки станка ЧПУ своими руками является электроника. Ведь она важная, т.к. с ее помощью происходит процесс управления.

В этом случае можно воспользоваться двумя путями решения. Первый из них – собрать необходимую схему контролера самостоятельно, купив все необходимые детали.

Второй путь проще – купить готовый контролер в магазине или на радиорынке. Какой из предложенных путей выбрать – решать вам самим. Если вы не очень разбираетесь в радиотехнике и решите купить готовую деталь, тогда рекомендуется остановить выбор на ТВ6560.

За выбор этого элемента говорит его возможность подбора необходимого питания в зависимости от используемых шаговых двигателей, наличие защиты от перегрузки и перегрева, использование множества программных обеспечений и т.д.

В случае если контроллер вы будет изготавливать самостоятельно, отлично подойдет старый сканер или МФУ. Из него выбирается микросхема ULN2003, стальные стержни и шаговый двигатель. Кроме этого вам понадобиться разъем DВ-25 с проводом, гнездо для питания самого контроллера. Если хотите иметь компьютерное управления своего станка, тогда необходим будет компьютер, к которому вы подключите полученное оборудование.

Для создания контроллера берем любую имеющуюся у нас плату. На нее аккуратно паяльником припаиваем микросхему ULN2003. При этом не забывайте о полярности.

На приведенной схеме видно, что имеют место две шины электропитания. Поэтому вывод микросхемы с отрицательным знаком мы припаиваем к одной, а с положительным – к другой. После этого к выводу 1 ULN2003 присоединяем вывод 2 коннектора параллельного порта. К выводу 2 ULN2003 мы присоединяем вывод 3 коннектора. Соответственно вывод схему ULN2003 4 мы соединим с 5 выводом коннектора и т.д. А вот вывод нуля с 25 выводом параллельного порта мы припаяем к отрицательной шине.

Следующий этап – припаивание шагового двигателя к управляющему устройству. Правильно сделать его можно только методом проб и ошибок, т.к. чаще всего документации на вывод имеющегося у вас электродвигателя нет. Поэтому рекомендуется провода двигателя оснастить зажимами-крокодилами. Таким образом, процесс пойдет быстрее и легче.

Следующий наш шаг – соединение проводов с выводами 13,14,15,16 микросхемы ULN2003. Теперь паять провода мы будем к шине питания со знаком плюс. В завершении устанавливаем гнездо электропитания.

Наш контроллер почти готов. Теперь мы устанавливаем его на стальные стержни и закрепляем в подготовленных ранее гнездах. Для того, чтобы в процессе эксплуатации не происходил облом проводов, их лучше зафиксировать с помощью термоклея.

44kw.com

Чертеж самодельного ЧПУ станка

Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи.

В предлагаемом к скачиванию архиве лежит чертеж ЧПУ станка для сборки своими руками.

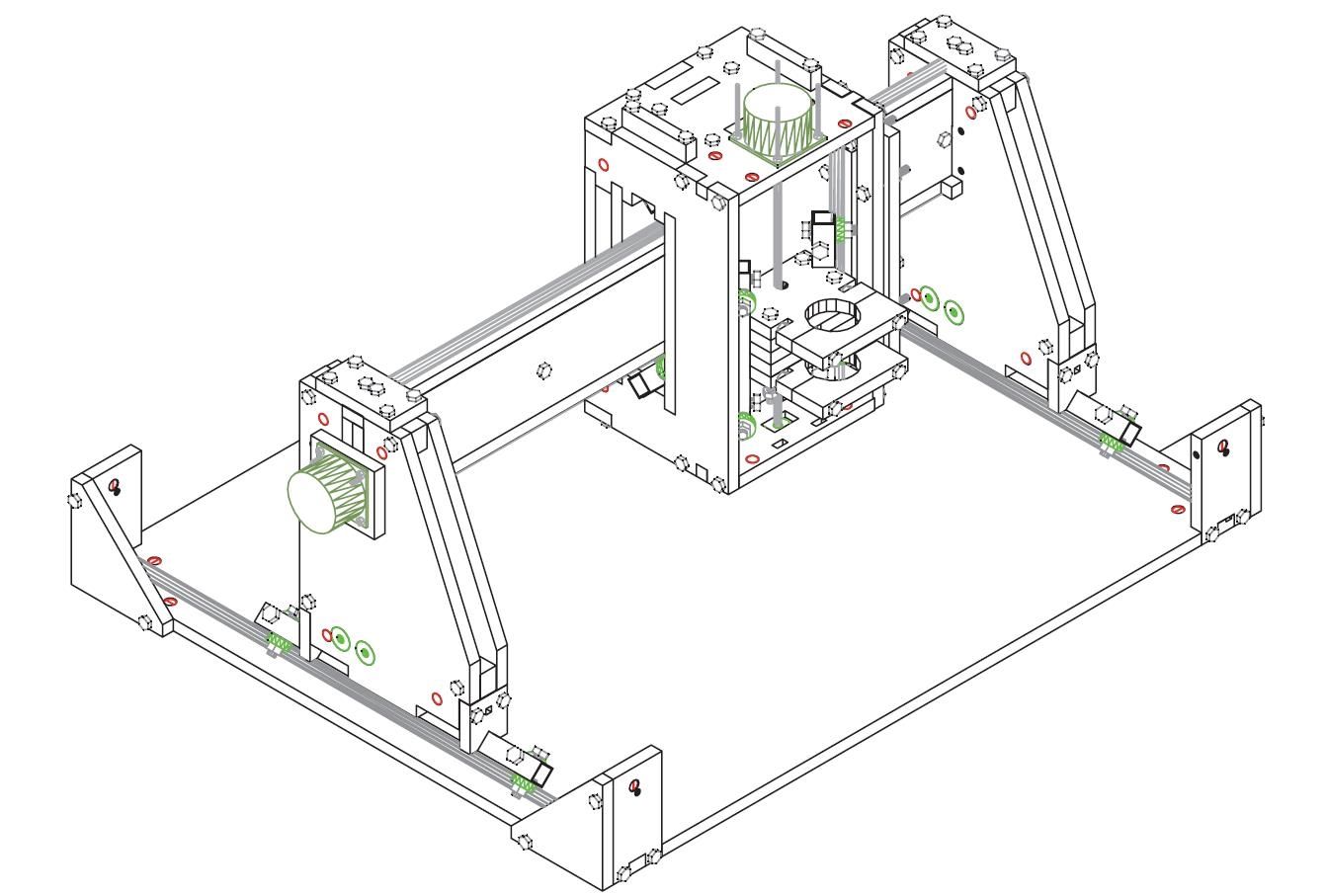

Это достаточно распространенный тип ЧПУ станка с движущимся порталом.

Данный чертеж отличается прежде всего тем, что в не только дана деталировка – когда каждая деталь станка вычерчена отдельно и имеет проставленные размеры, но и приведены сборочные чертежи каждого из узлов.

ЧПУ станок по такому чертежу можно изготовить практически из любого материала. Это может быть и дюралюминиевые пластины и многослойная фанера. Можно использовать и прочный пластик или оргстекло в конструкции самодельного ЧПУ станка.

Чертежи имеют векторный формат DXF и могут быть смасшабированны в любые размеры.

В самом простом случае можно взять двигатели от матричных принтеров типа Epson FX1000 формата A3, от этих же принтером взять и стальные направляющие вместе с узлом скольжения.

В качестве ходового винта в бюджетном варианте самодельного ЧПУ станка используется шпилька с резьбой М6 или М8. Ходовые гайки лучше заказать токарю и выточить их из бронзы. Бронзовая гайка может «ходить» 5-7 лет при ежедневном использовании ЧПУ станка по 8-10 часов.

Ходовые винты – это расходный материал, а ходовые гайки могут прослужить еще не на одном самодельном станке.

Впрочем, я не однократно читал о том как применяли ходовые гайки изготовленные из пластика или гетинакса.

Изготовленный из подручных средств самодельный ЧПУ станок позволит вам обрабатывать дерево, пластики и цветные металлы.

Для обработки металлов и стали такой станок становиться малопригодным в силу слабой жесткости конструкции.

Впрочем он может использоваться для гравировки или как сверлильный станок с ЧПУ управлением по металлам.

Но вот как фрезерный – маловероятно. При фрезеровке металлов возникают ударные нагрузки – например, при фрезеровании одного паза встретился другой паз и тогда возникает механический удар, который передается на конструкцию станка и ходовой винт.

Для домашних работ, например фрезеровки наборов для сборки авиамодели из бальзы – такой станок легко оправдает затраты на его изготовление!

Скачать чертежи самодельного ЧПУ станка можно здесь: Depositfiles или с нашего сайта

Самодельный ЧПУ станок

Простой самодельный станок чпу. Самодельный фрезерный станок с чпу

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ.

В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD : ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора – не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик – и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).

Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

Для работы такого станка нужен необходимый минимум.

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) – собственно двигатель с цангой, в которую устанавливается рабочий инструмент – фреза.

3. Шаговые двигатели – двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер – плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.))

По пунктам:

1. База.

по конфигурации:

Разделю на 2 типа, существуют более экзотические варианты, но основных 2:

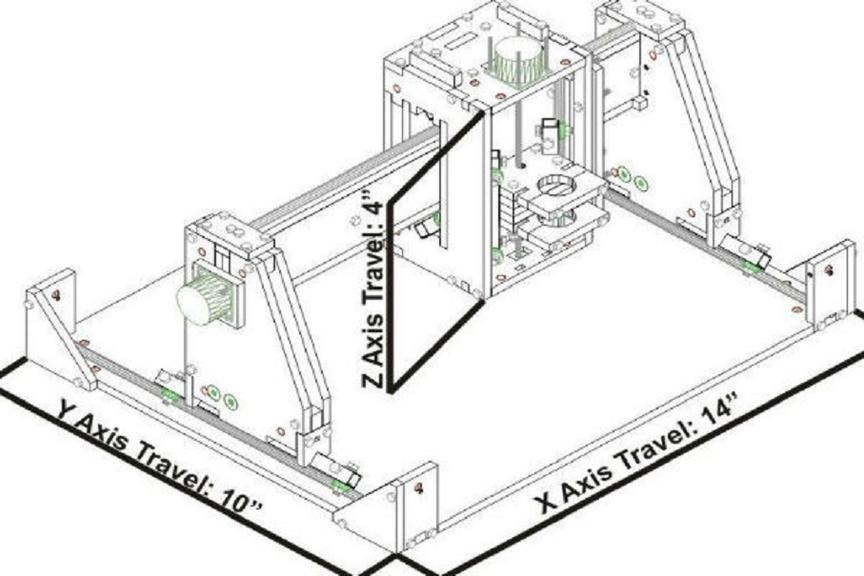

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

По материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

– дюраль – обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

– фанера – неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно:), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

– сталь – часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

– МФД, оргстекло и монолитный поликарбонат, даже ДСП – тоже видел такие варианты.

Как видите – сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас.))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы – 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок – это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни – сильно б/у:)

Требования к машине по большому счету ни о чем:

– от Pentium 4

– наличие дискретной видеокарты

– RAM от 512MB

– наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

Дальше два варианта:

– ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh4 (есть другие, но это самая популярная)

– ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 – пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении – обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

– Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

– Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

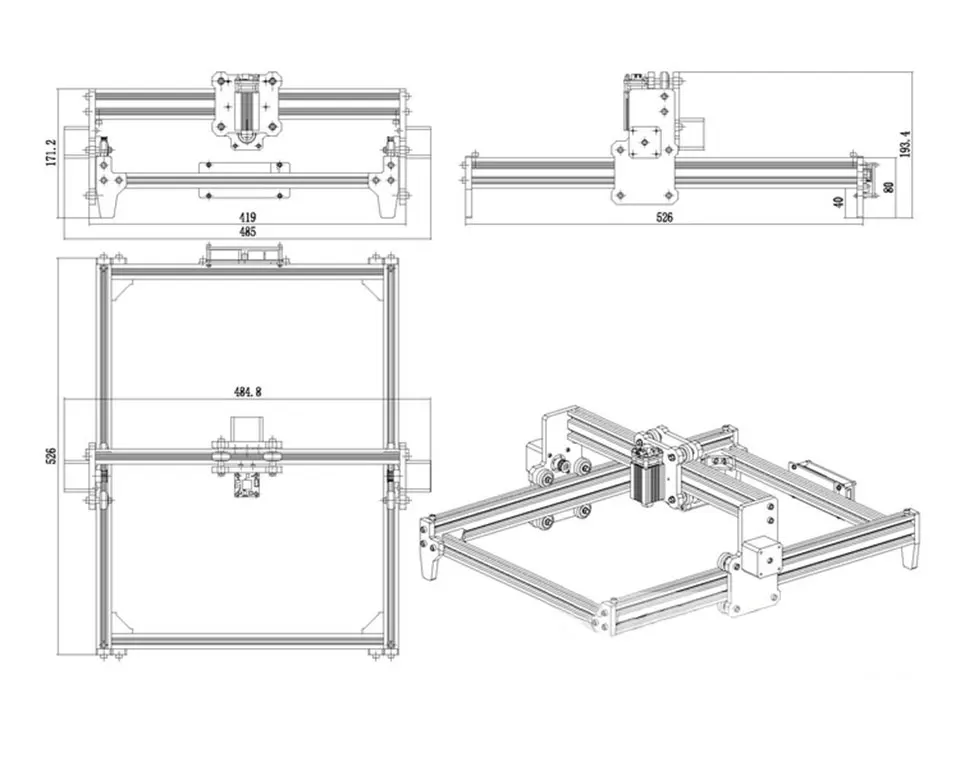

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов – электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

что получилось у меня:

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

16

12

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 – 2шт.

20

16

12

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

Как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами – держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет.

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACh4, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

Ну и естественно проходим посвящение))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь;)

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка – изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят – а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

– Дорого.

– Долго.

– Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

– Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

– Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам:) помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.