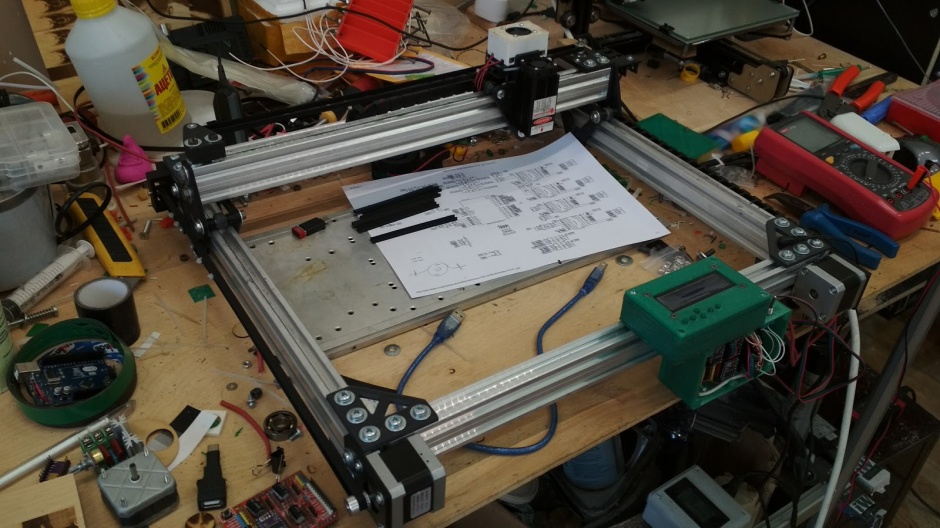

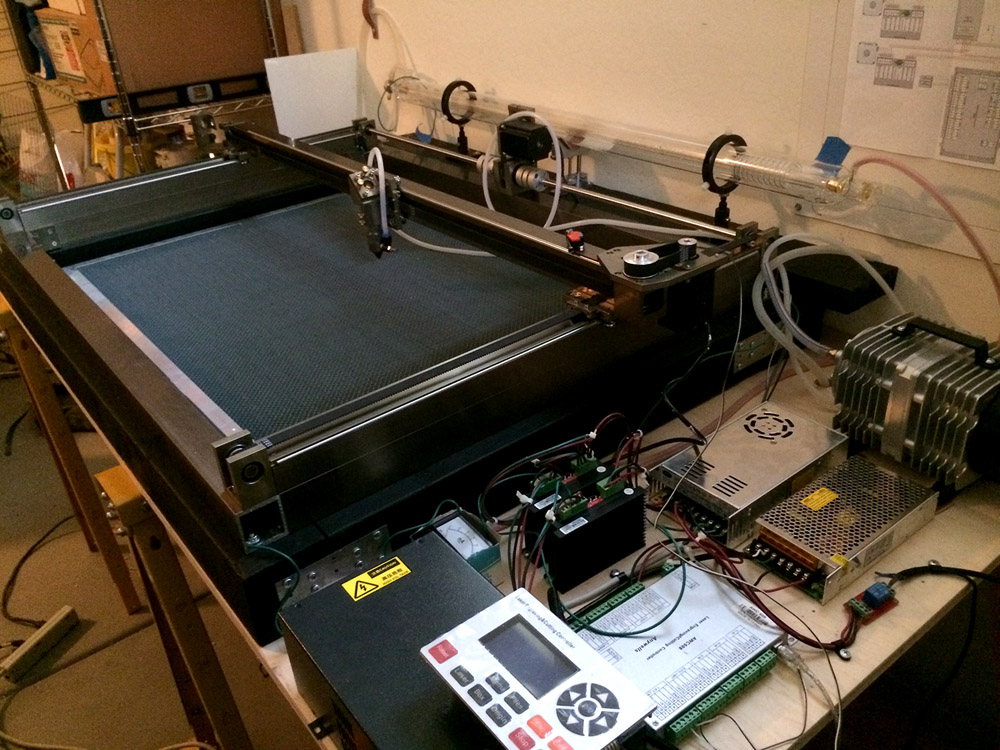

Сидел я значицо как то раз, пересчитывал свои миллионы с ютуба, под монотонный шум чпу фрезера, потягивал прохладный пивис и вдруг подумал, надо двигаться дальше! Я понял хочу чпу лазер и не простой, а углекислотный такой чтобы прямо ууух.

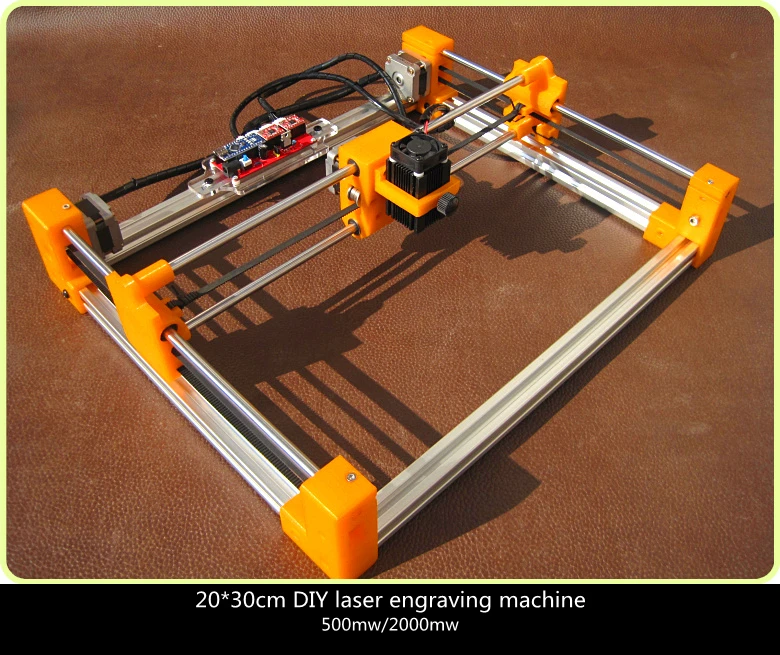

Полез посмотреть цены на станки на алиэкспрессе, начинаются они в районе 30 тысяч. За это сумму можно взять станок с рабочим полем 300 на 200мм, и это даже не смешно, у моего 3д принтера стол больше, дальше присутсвует забавная тенденция, за каждые дополнительные 10см рабочей области нужно выложить из своего кармана примерно 10 тысяч.

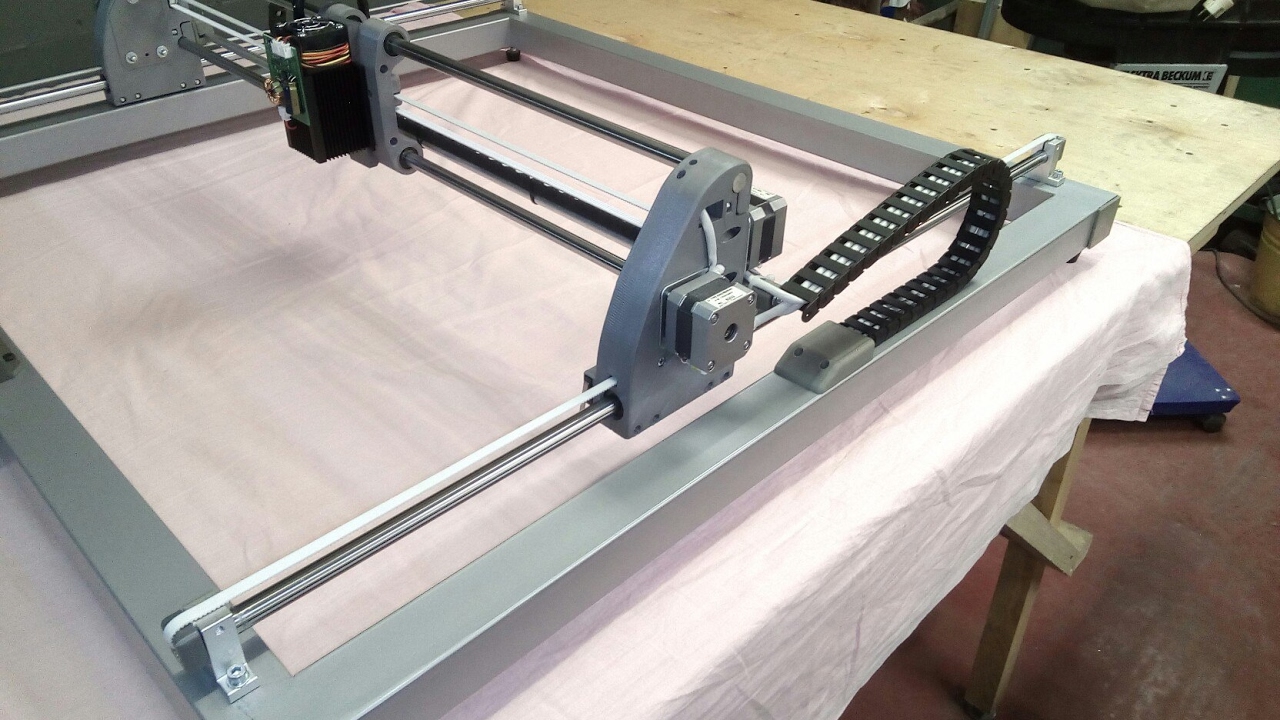

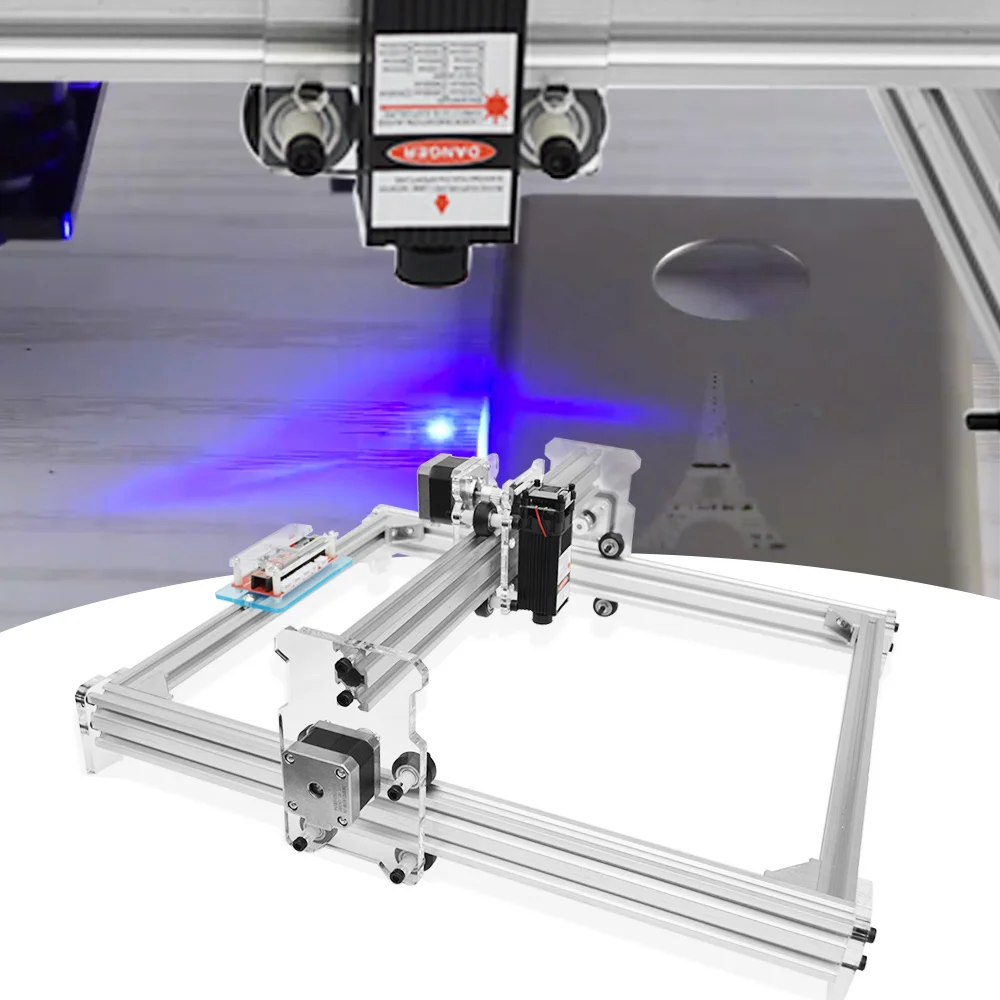

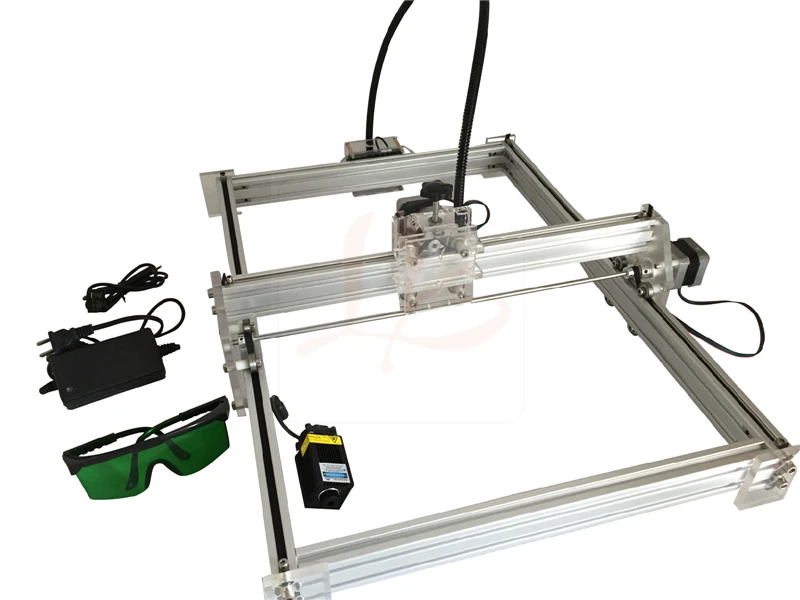

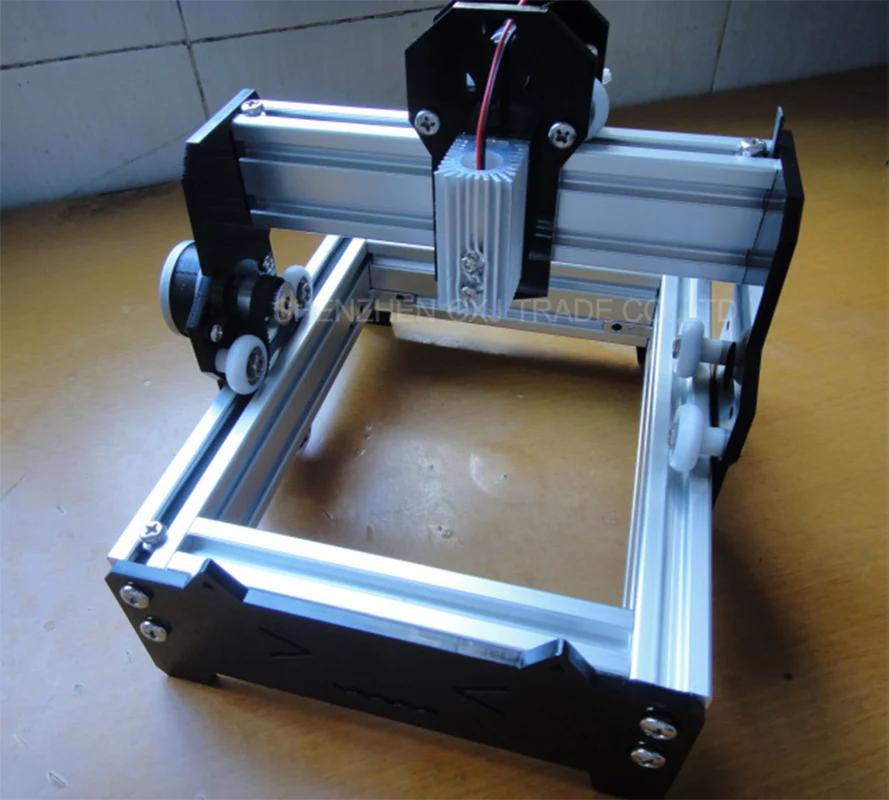

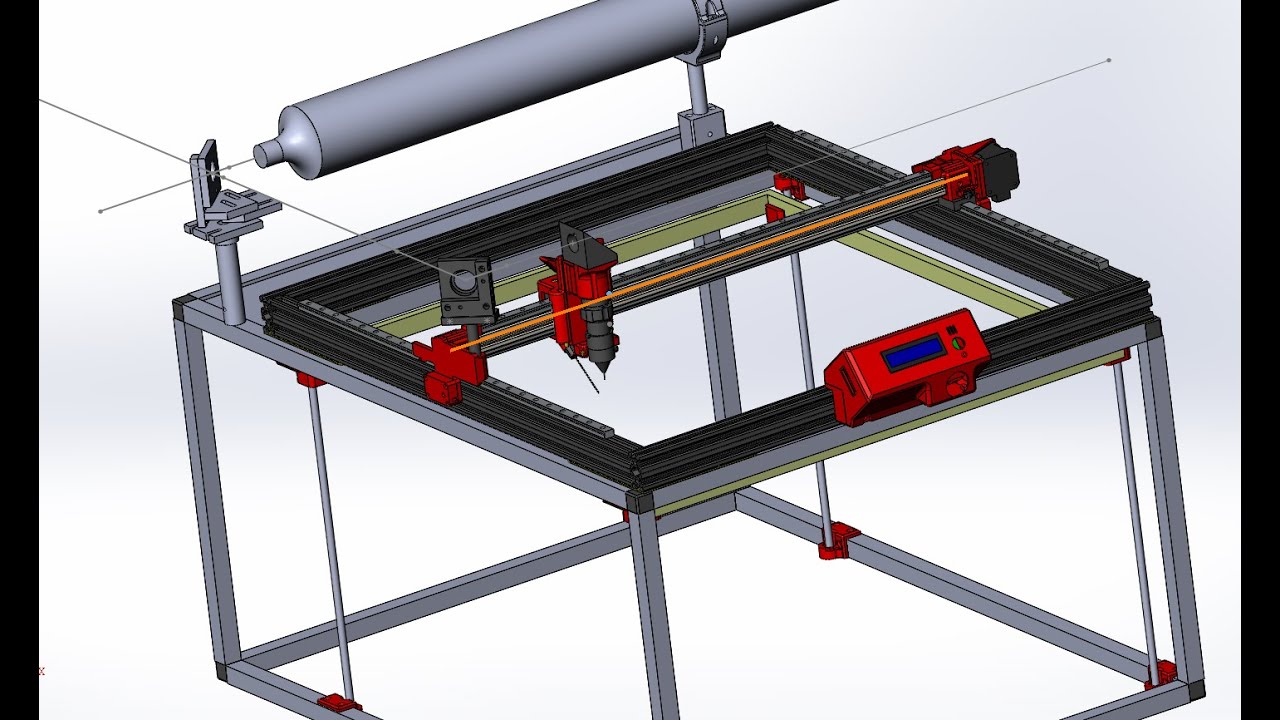

Чтобы было полностью понятно насколько это абсурдно, давайте в кратце расскажу как работает такой станок, у нас есть прямоугольный каркас из алюминивого профиля, на него с двух сторон параллельно друг другу устанавливаются направляющие, на них в свою очередь кладется, ложется, покладается перекладина на которой тоже есть направляющая. Я тоже так думаю, особенно учитывая что конструкция не требует такой особой жесткости, как допустим фрезер, здесь из стороны в сторону мотыляется небольшое зеркальце и линза а не 20кг кусок стали.

А теперь внимание вопрос, с чего вдруг стоимость станка будет значительно отличаться в зависимости от рабочего поля? А с того что спрос на нормальное рабочее поле значительно больше. Стоимость комплектующих при этом меняется незначительно, алюминевый профиль стоит в районе 300р за метр. Направляющие даже с учетом того что вы возьмете рельсы обойдется гдето в 2-3 тысячи за метровую палку, а если собирать на роликах то в принципе никакого удорожания конструкции, все остальные компоненты остаются одинаковые, те же самые зеркала, те же моторы, тот же лазер. Все это подталкивает к мысли, что если есть минимальный навык работы руками то имеет смысл собирать станок самому, а не переплачивать 100500 тысяч. Все это подталкивает к мысли, что если есть минимальный навык работы руками то имеет смысл собирать станок самому, а не переплачивать 100500 тысяч.

Что понадобится для сего развлечения? Основная часть барахла взята в Китае и полный список с ссылками можно найти ТУТ , например были куплены направляющие, гайки, моторы, линзы, зеркала, блоки питания, лазер, помпа для охлаждения. Алюминивый профиль имеет смысл покупать по месту проживания т.к. он достаточно тяжелый и пересыл выйдет дорого. А так же походу можно докупить всякую мелочь в ближайшем строительном. Все крепежи для моторов, электроники, ремней, линз и прочего я напечатал на 3д принтере пластиком петг, были сомнения что все это сможет нормально работать, и обеспечить удобоваримую точность, но спустя пару месяцев полет нормальный, даже такая штука как сопло через которое проходит лазерный луч и обдув справляется нормально.

Естественно перед тем как все это напечатать необходим сделать 3д модели чем я и занимался длительное время, все узлы пережили кучи переделок, перепечаток в общей сложности я извел где то 2-3кг пластика, файлик для фьюжена будет доступен для поддержавающих меня на BOOSTY. Понятное дело вряд ли кто-то будет повторять точную копию моего творения, но как минимум можно посмотреть и так сказать пощупать все детали, может что-то доработать.

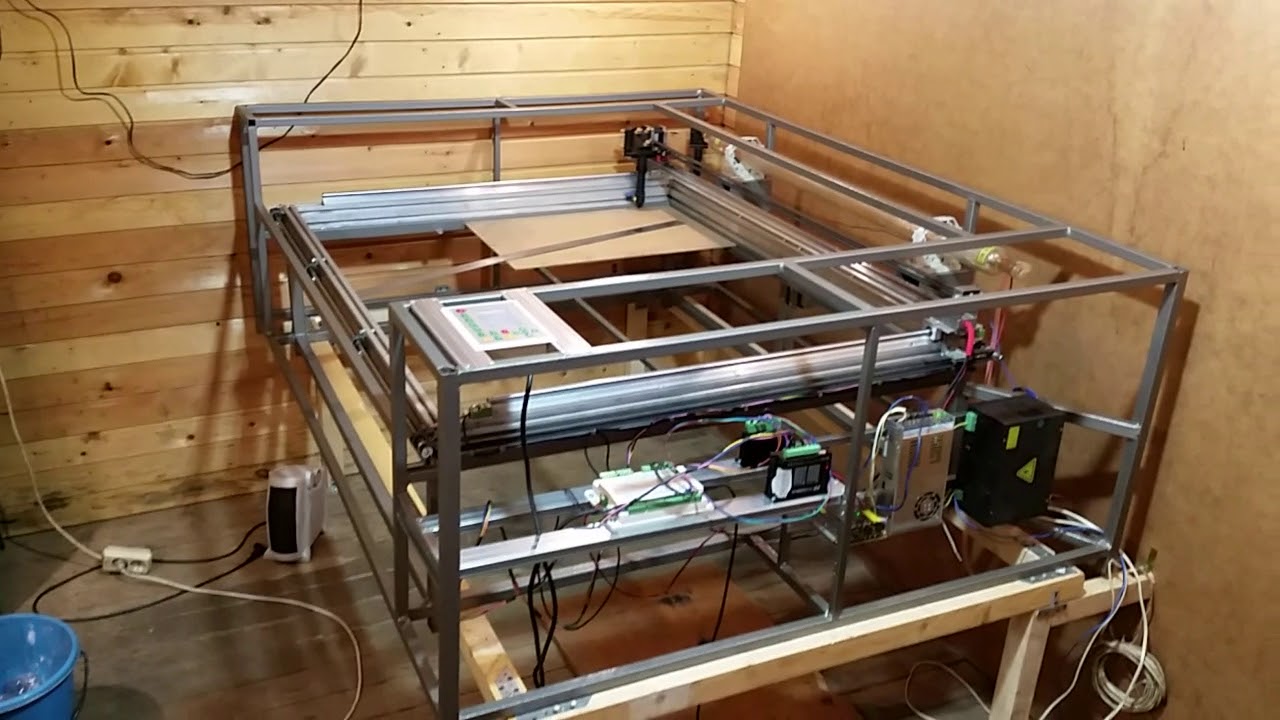

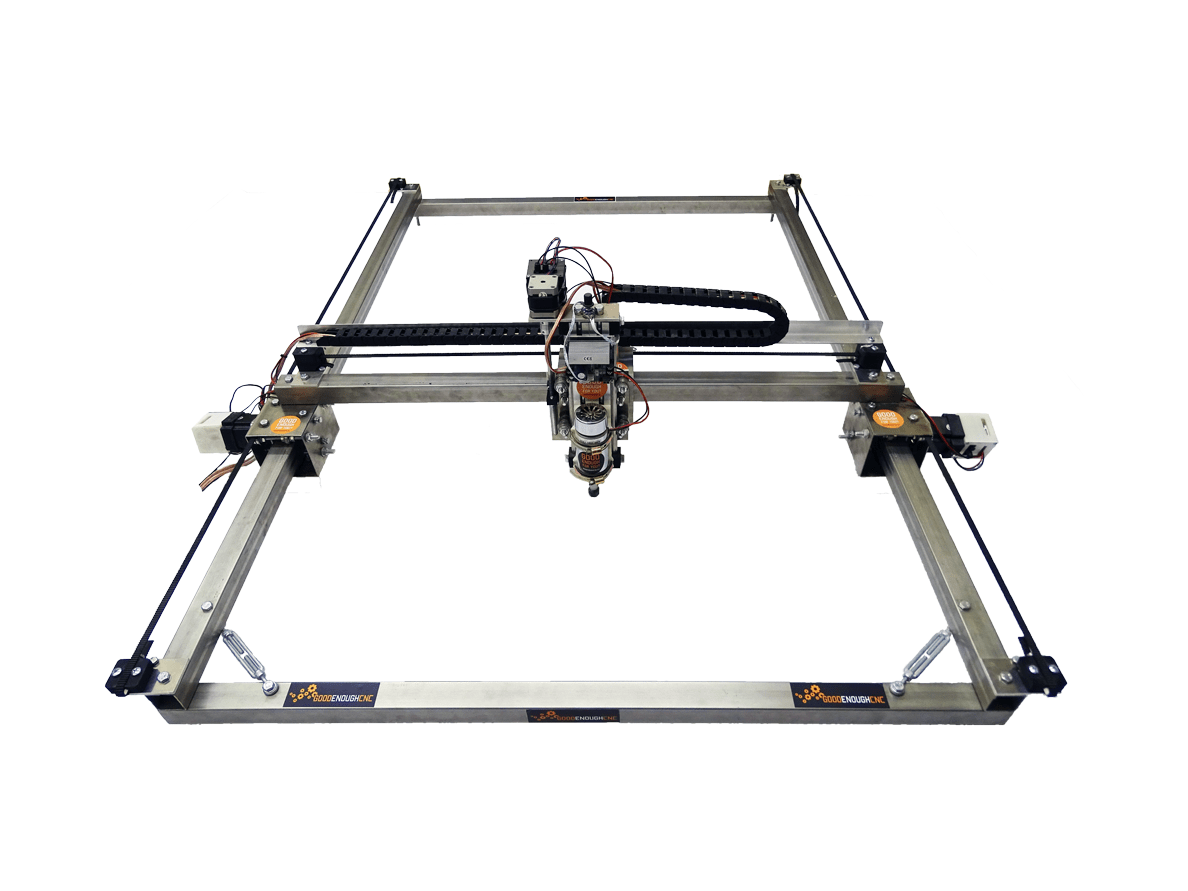

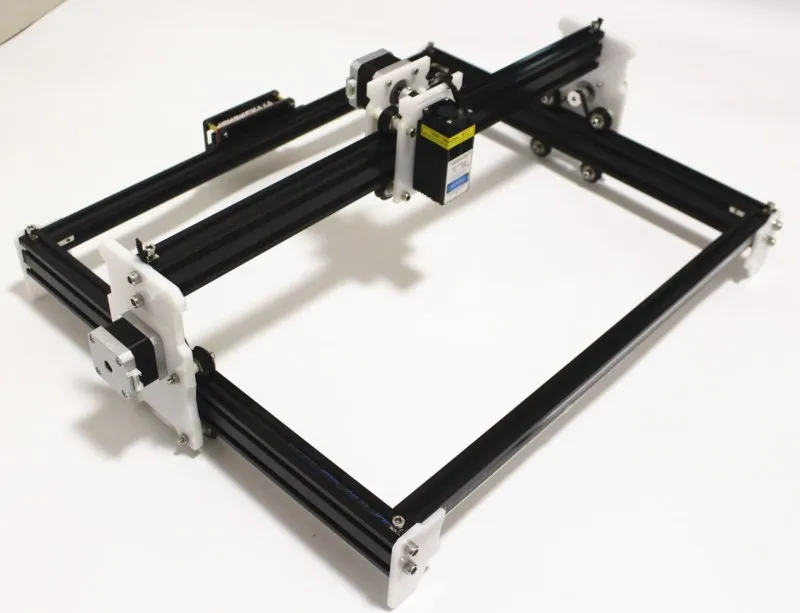

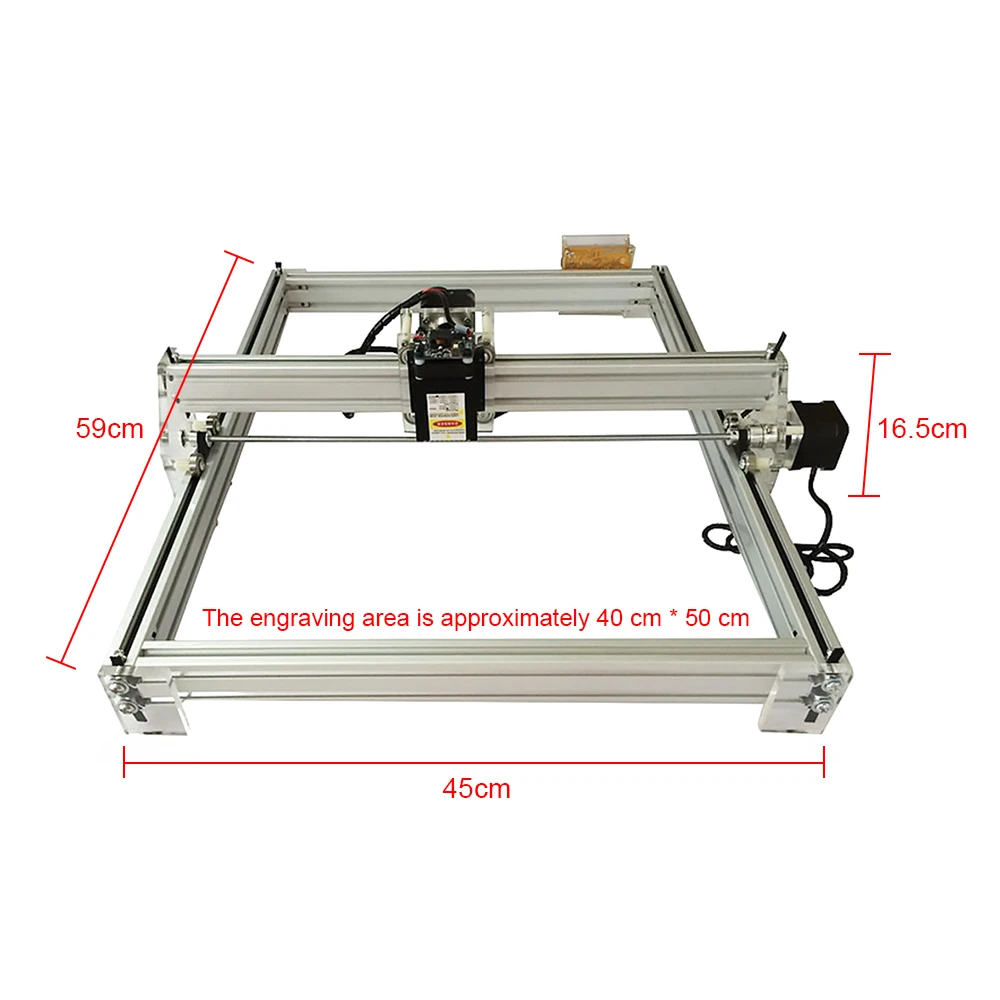

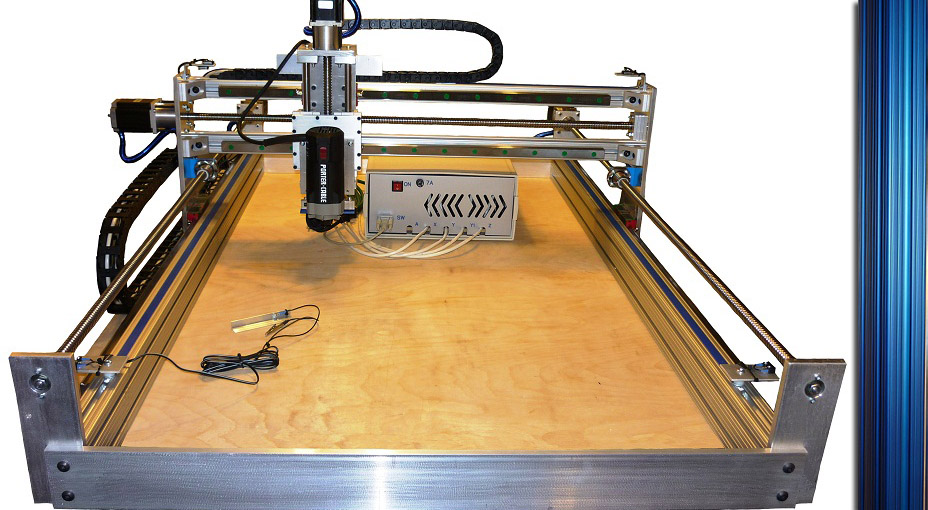

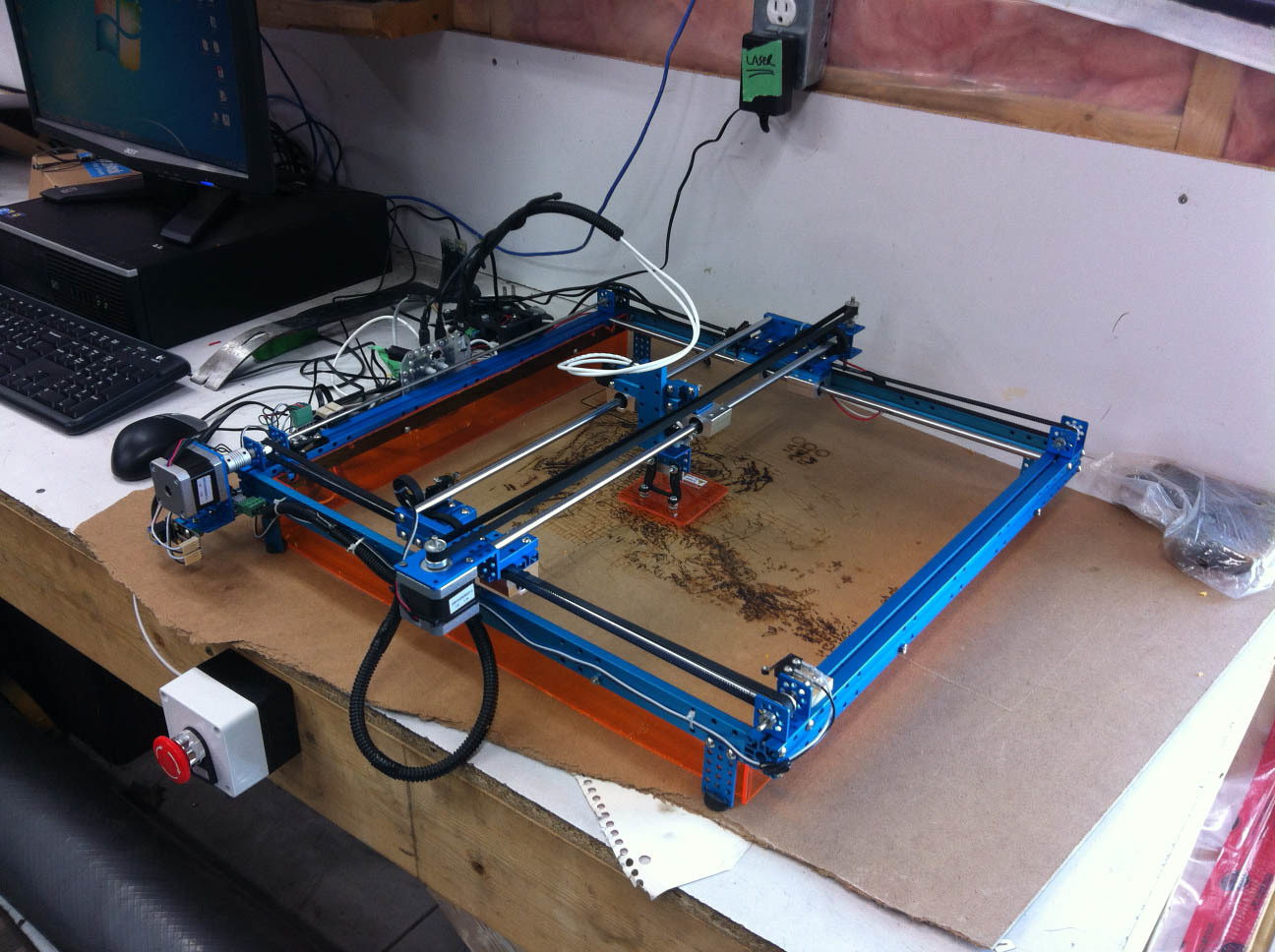

Сделать гайд по сборке станка под конкретные задачи каждого невозможно, поэтому я расскажу как собирал свой с описанием плюсов и минусов выбраных решений, я прикинул необходимое мне рабочее поле, остановился на размере 800 на 700мм, в качестве каркаса взял конструкционный алюминивый профиль 20 на 40, его жесткости вполне хватает, но для аппаратов побольше нужно будет выбрать профиль посолиднее.

Крайне не рекомендую выдумывать что-то свое, безусловно можно сделать каркас из какого нибудь металла с помойки, или из фанеры, но блин профиль стоит 300р за метр. В моем случае потребовалось 2 палки по 840мм, 2 по 700мм и одна 800мм, для соединения профиля используются специальные уголки и гайки которые при закручивании разворачиваются и зажимаются в профиле.

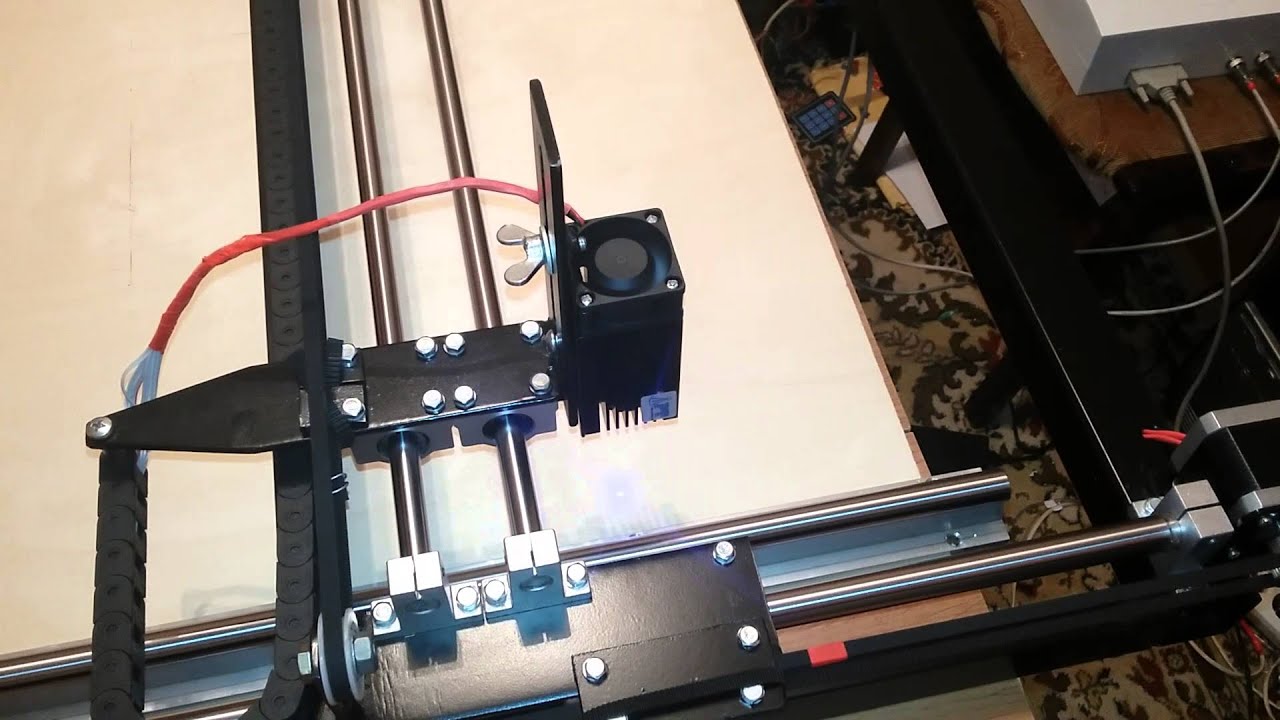

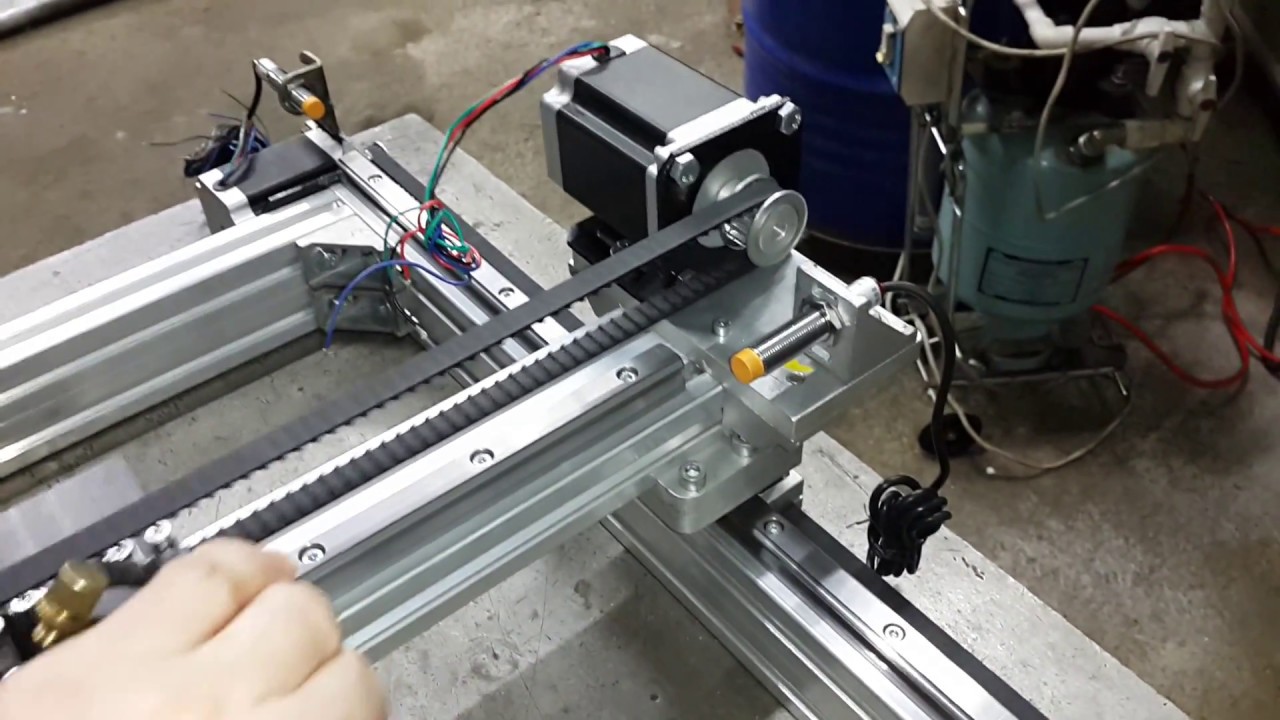

Далее определяемся какой тип направляющих будем использовать, я взял рельсы, это самый дорогой вариант, плюсы – практически не убиваемы, отсутсвуют люфты, максимально плавное движение, минусы соответсвенно цена и большой такой шанс, что китайцы пришлют вам ерунду которая будет работать очень плохо и вы их просто выкините, в списке всех компонентов вы найдете ссылку на направляющие которые брал я, несмотря на низкую цену они очень хорошие и у меня нареканий нету, хотя не исключаю вариант, что мне могло просто повезти. Еще не плохой вариант для такого типа станка это обычные прорезиненные ролики, как часто используют на 3д принтерах, это очень дешево, легко в обслуживании и замене и тем не менее выдает достаточное качество. Как уже говорил 90% механики было напечатано на 3д принтере, заполнение максимальное, рекомендую еще прикупить если нету сопло 0.8мм чтобы печать шла побыстрее.

Предвкушая классические комментарии про то что принтер есть не у всех, хочу сказать, что было бы желание, даже при постройке такого станка вполне можно обойтись без принтера и сделать все ручным инструментом, только смысла в этом не вижу, принтеры сейчас очень дешевые, например можете глянуть обзор мой обзор на CR-10, на котором печатались все детали.

Вот тут сзади на раме установлен мотор оси У, для того чтобы одновременно толкать ось с двух сторон я поставил тут обычную 8мм шпильку на подшипники и к ее концам прикрутил шкивы которые тянут ремень и саму ось, на обратной стороне есть крепление под шкив с подшипником. При таком раскладе перекос оси невозможен.

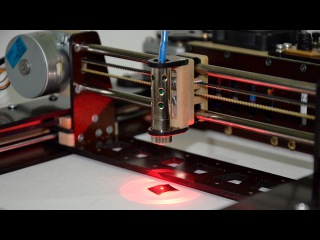

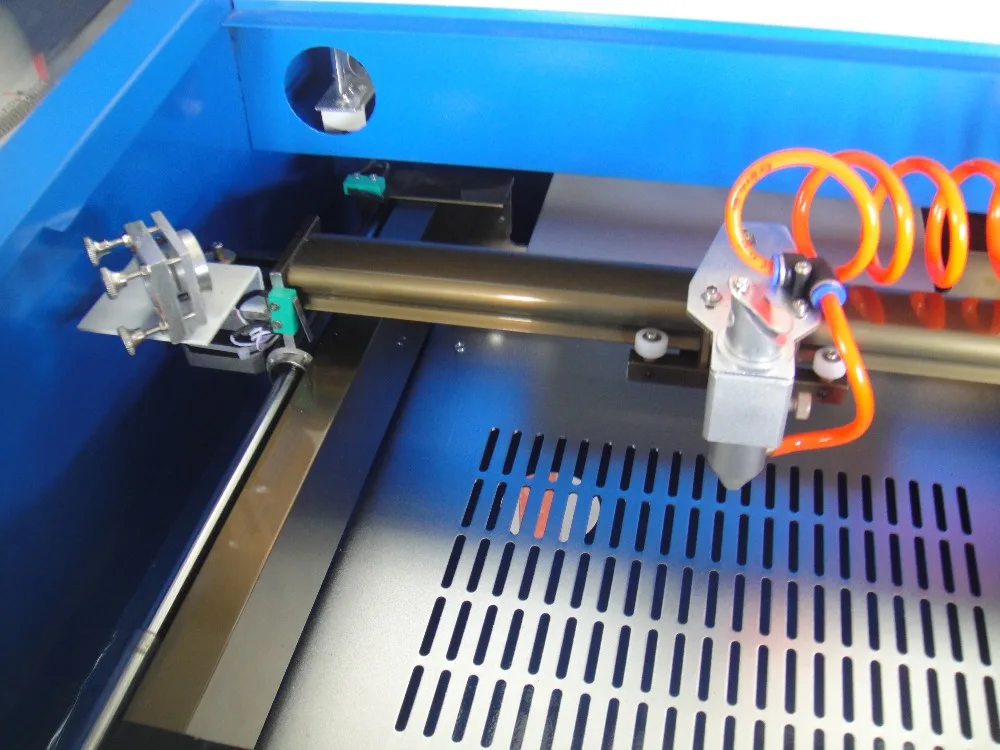

Ось Х вроде не должна вызвать сложности, мотор с одной стороны, шкив с подшипником с другой, посередине лазерная бошка с креплением для ремня.

Все крепления для зеркал сделаны под 20мм и имеют регулировку, между их базой и самим креплением я положил подрезанные пружины от гелевых ручек, для удобства регулировки.

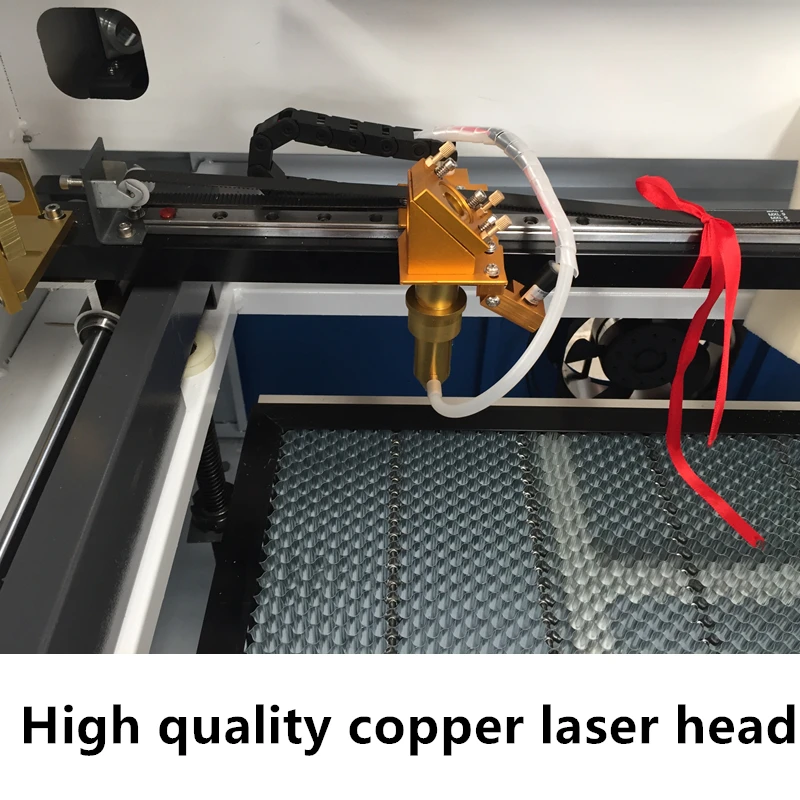

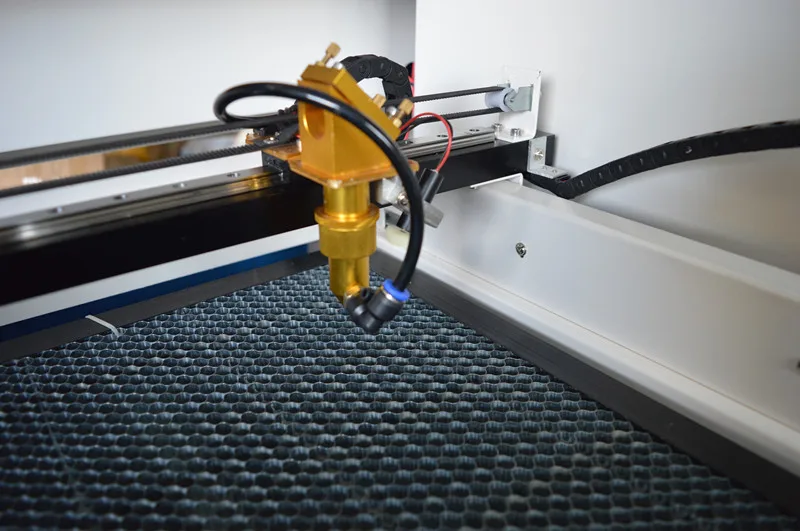

Чутка остановимся на бошке, я долго выдумывал как ее правильно сделать и пока остановился на таком варианте, она состоит из 5 частей, самый верх крепиться к подшипнику и имеет внутри сквозное отверстие для прохода лазерного луча, под углом в 45 градусов устанавливается зеркало, снизу на 4х винтах прикручивается вот такая трубка, на нее сожается трубка потолще, здесь есть отверстия для фиксировочных болтов, но на практике трубки плотно притираются друг к други и можно обойтись без болтов. Самая последняя часть это цилиндр сверху в него закладываем уплотнительное кольцо и фокусировочную линзу так же 20мм диаметром, сбоку входит трубка от компрессора, вся эта конструкция крепиться к базе посредством 2х резинок, дно у нее глухое, это сделано специально, чтобы при первом включении лазер сам прожег себе путь наружу и тем самым сформировал минимально отверстие через которое будет выходить воздух компрессора.

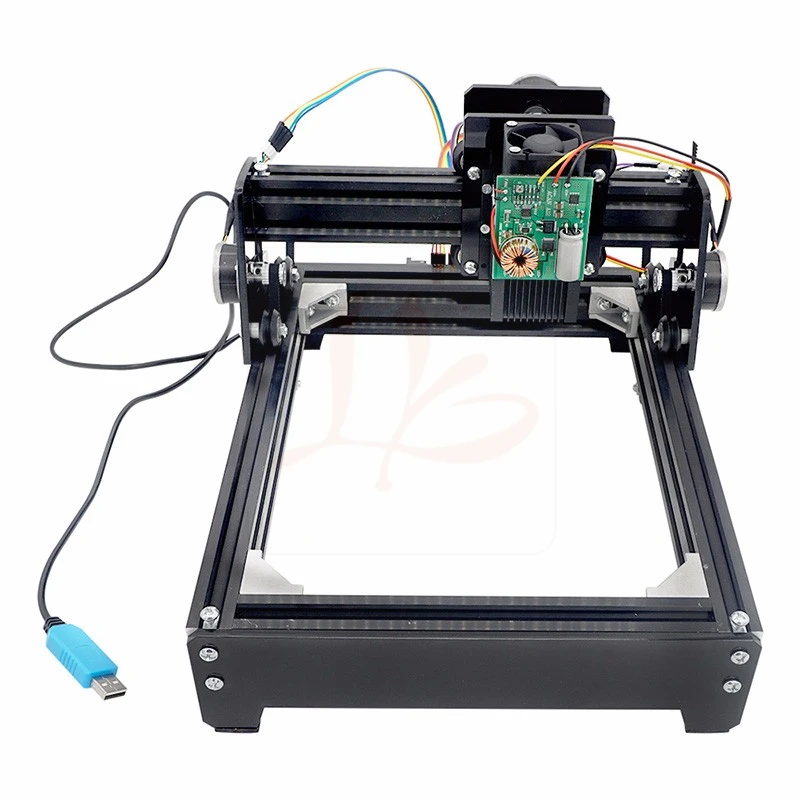

Вроде по механике все, переползаем к электронике, сердце этого станка это контроллер который будет слать комманды шаговым двигателям, передвигать оси и включать в нужный момент лазер, я бы рекомендовал купить готовый контроллер у китайцев, не поскупиться, потратить баксов 200 и взять вещяру, с дисплеем, космическими скоростями и слотом под карту памяти.

Но как всегда существует альтернатива из говна и палок, ГРБЛ, на самом деле это прекрасная платформа и работает просто отлично, но с некоторыми оговорками, лазер у нас будет не какой нибудь слабенький диодный, а сраная трубень на 40Вт которой можно палец отчикрыжить, так вот если допустим заниматься гравировкой по дереву или акрилу при настройке режима мы столкнемся с такой штукой, что при попытке увеличить скорость больше примерно 5000мм в минуту лазер быстрее уже не едет, в начале работы мне показалось что и так дохрена! понятное дело после гравировки на 3д принтере с максимальной скорость 400мм. Но сейчас это реальное ограничение, самое большое время занимает гравировка и его можно сократить чутка увеличив мощность и значительно увеличив скорость. Происходит такая подстава из-за того что ардуина нано на которой собран мой контроллер просто не способна обработать больше данных, это ее физический предел. Однако решение вроде бы есть, существуют варианты грбл для плат ардуино мега2560, для ESP32 и для STM32f103, вобщем не буду сейчас грузить вас всем этим, в будующем сделаю отдельное видео по контроллерам, просто на 32х битных системах скорости работы можно поднять раза в 4, что уже сравнимо с промышленными платами, так же есть варианты с дисплеями и с картами памяти.

В любом случае помимо мозга вам понадобятся драйвера для шаговых двигателей, я использовал TMC2208, я думал, что врублю деление шага на 256 и буду делать 100500 линий на 1мм, но как видите контроллер такое просто не вытягивает и я бы на вашем месте не переплачивал, ставьте классику А4988 и будет все отлично. Шаговики я питаю напряжением 24в вот таким вот импульсником, так же он питает водяную помпу. В системе есть отдельный блок питания 12в 400вт, предполагался он для системы охлаждения на модулях пельтье, но у меня ничего с ними не вышло вразумительного, может попозже продолжу эксперименты, на данный момент этот блок питает компрессор, для обдува рабочей поверхности. Так же я оставлю ссылку на похожий компрессор на 220в. Если вы выбрали собирать бомж вариант на грбл, как и я, то тут все максимально просто, гуглим ардуино нано грбл и паяем все по схеме, там буквально десять проводков и гайдов куча, подключение к лазерному блоку питания выглядит вот так. Важно установить заземление на станок, не имеет значения какую плату выберете, это крайне важно иначе будут выползать различные артефакты в виде пропусков шагов, зависаний и прочего.

Далее переползаем к лазеру, тут я выбрал трубу на 40вт, заказывал ее тоже с али, доставкой из России, приехала она за пару дней и все было отлично, так что не бойтесь заказывать, спустя некоторое время, я бы пожалуй взял трубу помощнее, ватт эдок 80, это позволит резать фанеру вплоть до 10мм, а может и толще, с 40вт лазером, адекватно работать с материалами в районе 4мм, далее приходится занижать скорость и завышать мощность что негативно скажется на сроке службы трубки.

Очень важный момент, трубу нужно охлаждать ее рабочая температура в районе 17 градусов, меньше можно – даже мощность будет возрастать, больше нельзя, сильно повышается износ, у меня для охлаждения используется помпа ко китайским заверениям 800л мин, чему я конечно не верю, но факт что ее хватает и она бесшумная. В качестве охлаждающей жидкости рекомендуется использовать дистилированную воду, я использую незамерзайку, вариант так себе, многие критикуют, но в гараже зимой температуры падают далеко за 0 и лазер бы просто разорвало льдом. Зимой у меня с охлаждением все было четко, но вот грядет лето, и придется что-то выдумывать, вариант покупки охлаждения за 30+ тысяч я не рассматриваю, на примете есть охлаждение для пива, бушное стоит от 5 тысяч, идеально подойдет и второй вариант переделка кондиционера, тоже как вариант, можно найти тысячи за 2-3.

Сниму отдельный видос как я решу эту проблему.

Далее предстоит сборка, ее я начал с алюминивой рамы, убедился что углы 90 градусов, повесил рельсы, и все печатные детали согласно 3д модели. Ось х у меня крепиться болтами м6 30мм, предварительно в профиле нарезал резьбу. Сделал ящик из фанеры 10мм, не лучший вариант, но все же по дешману, самая ответственная задача расположить на одной оси лазерную трубу и все зеркала, к этому этапу подойдите внимательно так как позже задолбаетесь с настройкой.

Так же аккуратно крепим алюминивую раму на напечатаные кранштейны. Сверху я накинул крышку из поликарбоната, он непроницаем для лучаей нашего лазера, так что можно не боясь пялиться на него сквозь крышку. А теперь самый занимательный процесс, в ковычках, отключаем колодку проводом идущим на низковольтную часть высоковольтного блока питания, подаем напряжение на него и на помпу для охлаждения, цепляем кусок малярного скотча на то место где должно быть установлено первое зеркало, и тыкаем на кнопку тест на лазерном блоке питания, теперь двигая трубу добиваемся момента чтобы луч попадал строго по центру, когда это получилось, устанавливаем зеркало на свое место при помощи двустороннего скотча, добиваемся попадения по центру на втором зеркале, но теперь на протяжении всей рабочей плоскости, если это не получается значит нарушена геометрия станка и зеркала не на одной оси, исправляем это и продолжаем.

Крепим зеркало, добиваемся попадения по центру в голову, в четырех углах станка и по центру рабочего поля, последнее зеркало стреляет вниз, я ложил снизу обычное зеркалце чтобы было видно скотч и на максимально выдвинутом сопле добивался попадения в центр, звучит как лютый геморой, но по факту я с этим справился за пару часов и больше к зеркалам можно не прикасаться.

Последний элемент оптической системы это линза, они бывают на разное фокусное расстояние от 38.1мм до 101.6мм, если представить как распространяется луч, то ставится понятно их отличие и области применения, линзы с коротким фокусом в основном приминяются для гравировки, а с длинным для реза, т.к. область луча с высокой концентрацией будет больше и соответственно материал можно прожигать глубже. Я для начала рекомендую взять 50.8мм можно нормально и гравировать и резать.

Линзу нужно охлаждать, для этого в сопло подается воздух из компрессора, одновременно он дует на рабочую поверхность и выдувает продукты горения. На компрессор нужно повесить фильтр, иначе частички масла будут осаждаться на линзе и в итоге она придет в негодность.

Кстати все действа что я сейчас описал должны в обязательном порядке происходить в защитных очках под 10600нм, именно такая длина волны у данного лазера, весь процесс омрачается тем что лазер невидим человеческим глазом. Еще хочу пройтись по моментам которые можно улучшить, как я уже говорил это контроллер, я заказал несколько разных плат, проведу тесты и все покажу по этой теме, крепления для линз, я конечно проделал отличную работу, но покупные крепления будут получше, так что если не жалко баксов 50, купите нормальные, станок требует вентиляцию рабочей поверхности, я купил вот такой вентулятор на 20вт ну и как бы, он абсолютно ничего не вытягивает, нужен нормальный ветродуй.

Еще момент, нужен нормальный стол из ламелей, подкладывать под всякую херню под детали это конечно здорово, но нет, про стол тоже сделаю видос. Давайте подведем итоги, потрачено 342 бакса на детали с али по старому курсу это 22тысячи, плюс накинем 5к на все что было куплено на месте, лист фанеры, вентилятор, алюминивый профиль, болтики, гаечки и все вот это, итого 27к на сборку станка с полем 700 на 800мм, поглядим что предложит китайская промышленость, допустим вот такая моделька с полем 1000мм на 600мм, да тут труба 100вт, ну давайте баксов 400 вычтем, охладитель cw3000 это воздушный аппарат, т. Надеюсь хоть что-то было понятно, и кто-нибудь захочет повторить этот проект.

Комплектующие для лазерного ЧПУ

Laser goggles 19.85 http://rcmove.ru/o22 For laser Mechanics Electronics Total: 342.98 Aditional:

Автор статьи: shhitow |

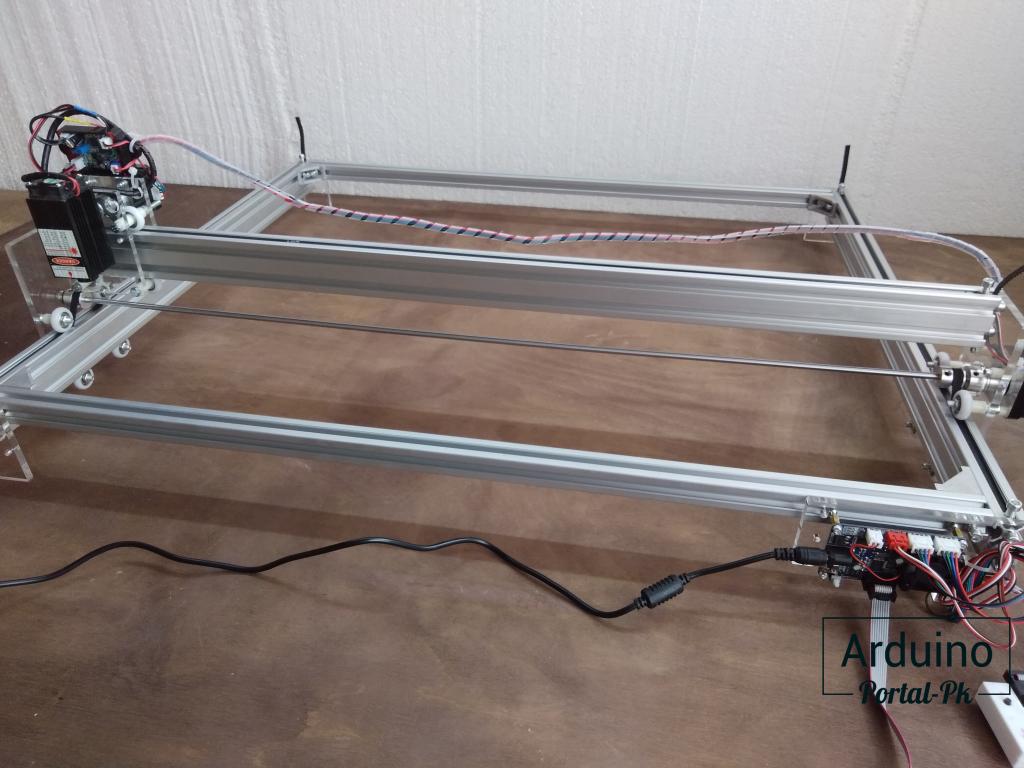

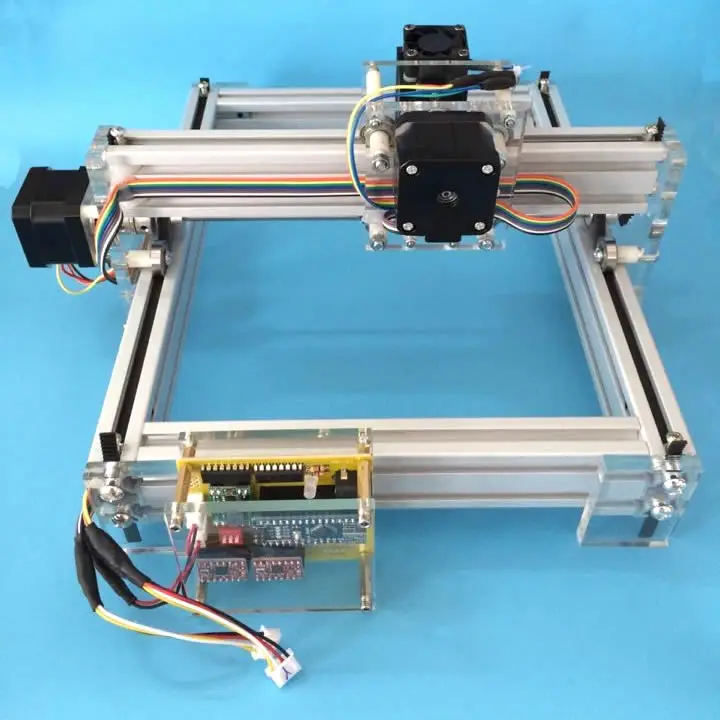

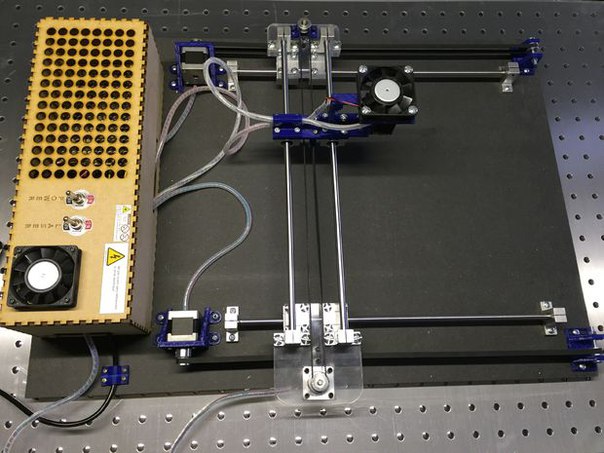

Как собрать лазерный гравировальный станок на arduino UNO , ответ есть !

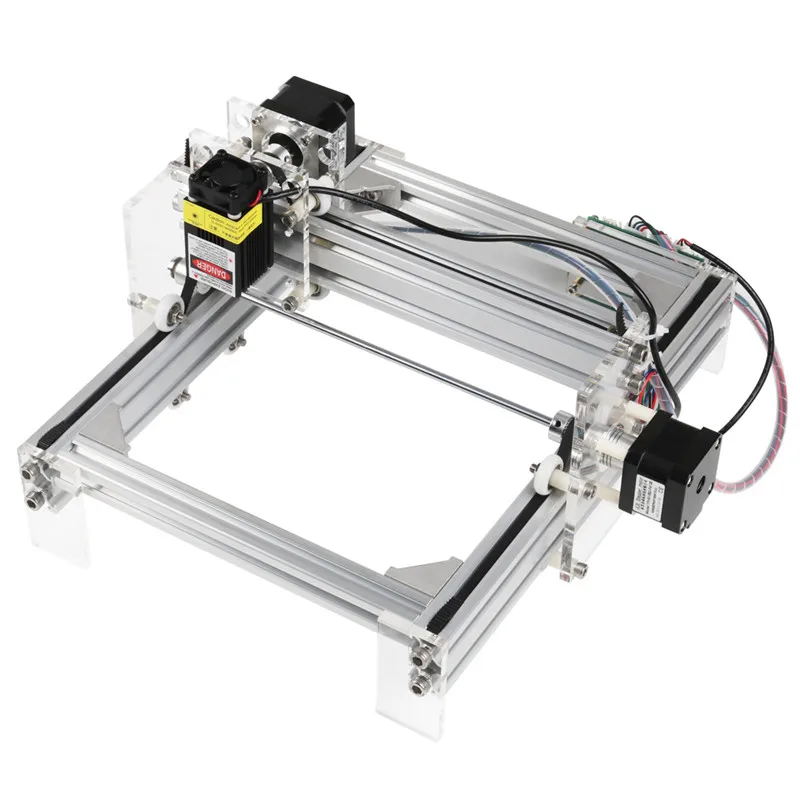

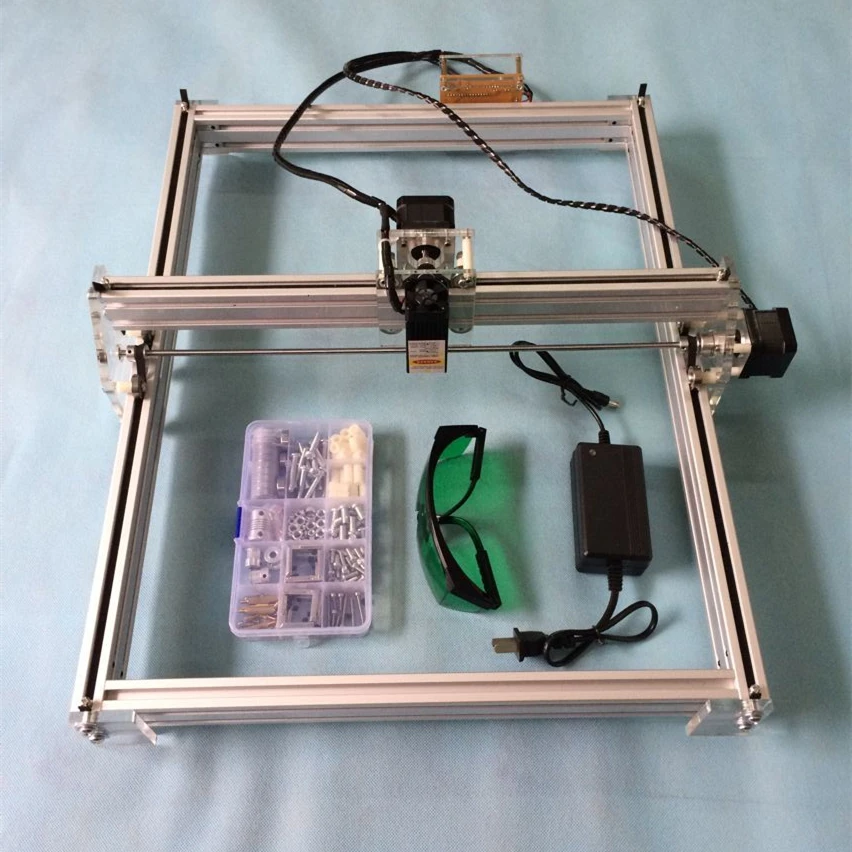

Сразу скажу что данный станок вышел в 150 долларов , но это с учетом того что все запчасти покупались новые , а остальное было напечатано на 3д принтере.

Вы можете использовать более бюджетные направляющие , возможно завалявшийся блок питания ,какие то элементы крепления, которые у вас уже имеются . Так же я оставлю ссылки на самые дешевые комплектующие с алиэкспресс , которые я смог найти .

Вам понадобится следующие запчасти со списка , в котором я подготовил перечень необходимых материалов.

1x Arduino Uno http://ali.pub/1riy32 2.85 долл

1x шпилька 5×5 мм (можно резьбовую ) купить в любом строительном магазине

1x CNC Shield v3.1 http://ali.pub/1riyce (можно сразу брать с 4мя драйверами , 2 установить +2 на запас )

1x лазерный драйвер + лазер а 500мВт +очки 31 долл комплект http://ali.pub/1riymp

2x шаговые двигатели Nema 17 http://ali.pub/1riyqe 8.25 штк

1x блок питания 12v 5A http://ali.pub/1riywf 6 долл , или аналог , но не меньше чем 4 А

3x GT2 шкива на 20 зубов + ремень 3 метра http://ali.pub/1riz4z

Вентилятор охлаждения 1x 12v http://ali.pub/1riz99

Шарикоподшипник 1x 605ZZ http://ali. pub/1riziz или любой другой похожего размера

pub/1riziz или любой другой похожего размера

12x ролик 20мм http://ali.pub/1rizuu

2x шаговый двигатель DRV8825 http://ali.pub/1rj0oz

2x концевые выключатели http://ali.pub/1rj0t2

Комплект запчастей напечатанных на 3д принтере

1x кабель питания 220 в

1x USB-кабель для подключения гравера к ПК

Шайбы м5 с винтами для крепления и другие метизы .

Провода для подключения элекроники

1x Очки для защиты глаз http://ali.pub/1rj120

Схема подключения электроники станка

Ссылка на запчасти для печати , или вы можете их заказать в группе https://vk.com/3dprintsumy

http://www.thingiverse.com/thing:819755

Необходимое программное обеспечение (работает только на Windows 7 или выше и требует фреймворк 4), я использовал CamBam и 3DPsender, сделанный разработчиком, который также сделал лазерный гравер, называет 3DPBurner.

GRBL hex файл прошивки :

https://drive. google.com/file/d/0B5Y1gEmSHMjMS1R4RUhsamV3QXc/view?usp=sharing

google.com/file/d/0B5Y1gEmSHMjMS1R4RUhsamV3QXc/view?usp=sharing

Xloader для прошивки Arduino: http://russemotto.com/xloader/XLoader.zip

Как настроить GRBL: https://github.com/grbl/grbl/wiki

3DP Burner :

https://github.com/villamany/3dpBurner-sender/releases

3DP Burner image2code: https://github.com/villamany/3dpBurner-Image2Gcode/releases

Настройки CamBam:

<ОптимизацияMode state = “Value”> None </ OptimisationMode>

<ToolDiameter state = “Value”> 0.18 </ ToolDiameter>

<PlungeFeedrate state = “Value”> 30000 </ PlungeFeedrate>

<CutFeedrate state = “Value”> 1000 </ CutFeedrate>

<ClearancePlane state = “Value”> 0 </ ClearancePlane>

<SpindleSpeed state = “Value”> 255 </ SpindleSpeed>

<TargetDepth state = “Value”> – 1 </ TargetDepth>

<DepthIncrement state = “Value”> 1 </ DepthIncrement>

<CutOrdering state = “Value”> LevelFirst </ CutOrdering>

<StepOver state = “Value”> 0. 75 </ StepOver>

75 </ StepOver>

<MaxCrossoverDistance state = “Value”> 1 </ MaxCrossoverDistance>

<StartCorner state = “Value”> TopLeft </ StartCorner>

<RegionFillStyle state = “Value”> HorizontalHatch </ RegionFillStyle>

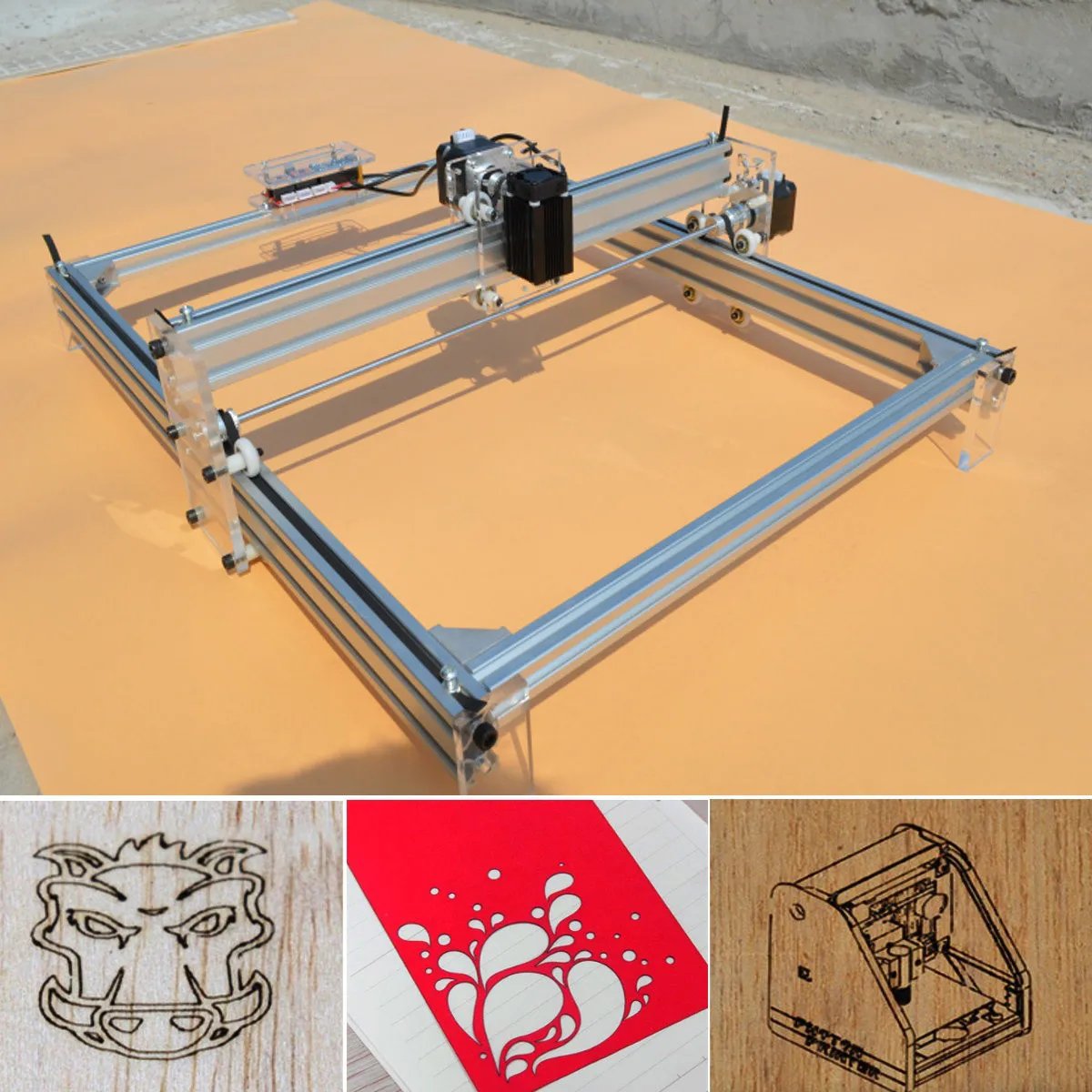

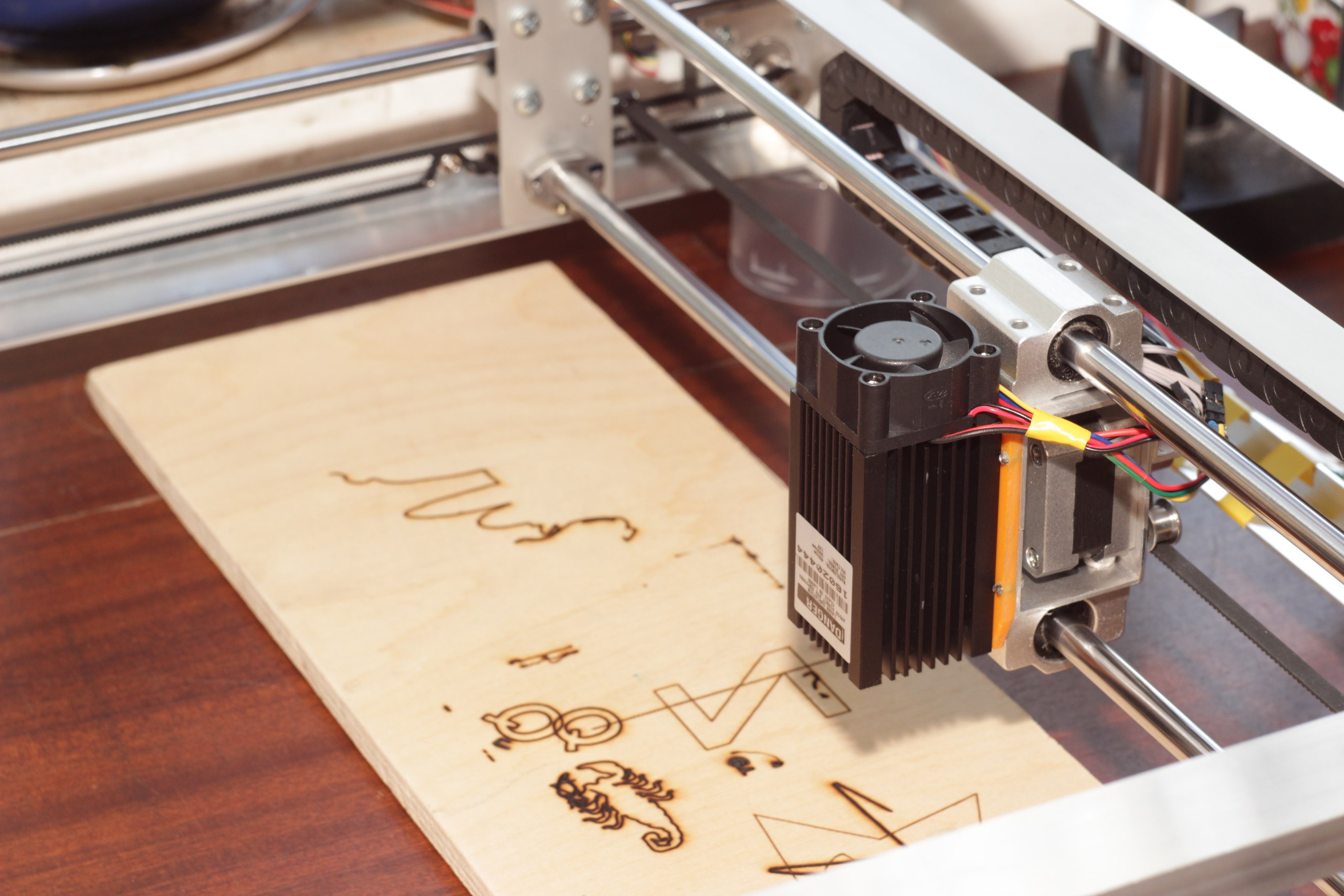

И собственно после настройки появляются вот такие принты на фанере :

Программное обеспечение и код

Здесь вы можете найти все необходимое программное обеспечение для вашего гравера, код GRBL для flash xloader и программное обеспечение для связи с лазерным гравером :

Скачать все файлы здесь: https://dl.dropboxusercontent.com/u/40132197/M.%20laser.zip

Код

grbl

https://github.com/villamany/grbl/archive/master.zip

Спасибо, и я надеюсь, что вам понравится 🙂

Подписывайся на Geek каналы :

➤ VK – https://vk.com/denis_geek

➤ VK – https://vk.com/club_arduino

➤ VK – https://vk.com/chinagreat

➤ VK – https://vk.com/solar_pover

➤ VK – https://vk. com/my_vedroid

com/my_vedroid

➤ VK – https://vk.com/3dprintsumy

➤ Youtube – http://www.youtube.com/c/Danterayne

★ Моя партнёрка с Aliexpress ★

http://ali.pub/1j9ks1

★ Получай 10.5% скидку с любой покупки на Aliexpress! ★

http://ali.pub/1lx67o

★ Полезное браузерное приложение для кэшбэка ★

http://ali.pub/1lx637

как собрать самодельный ЧПУ лазер

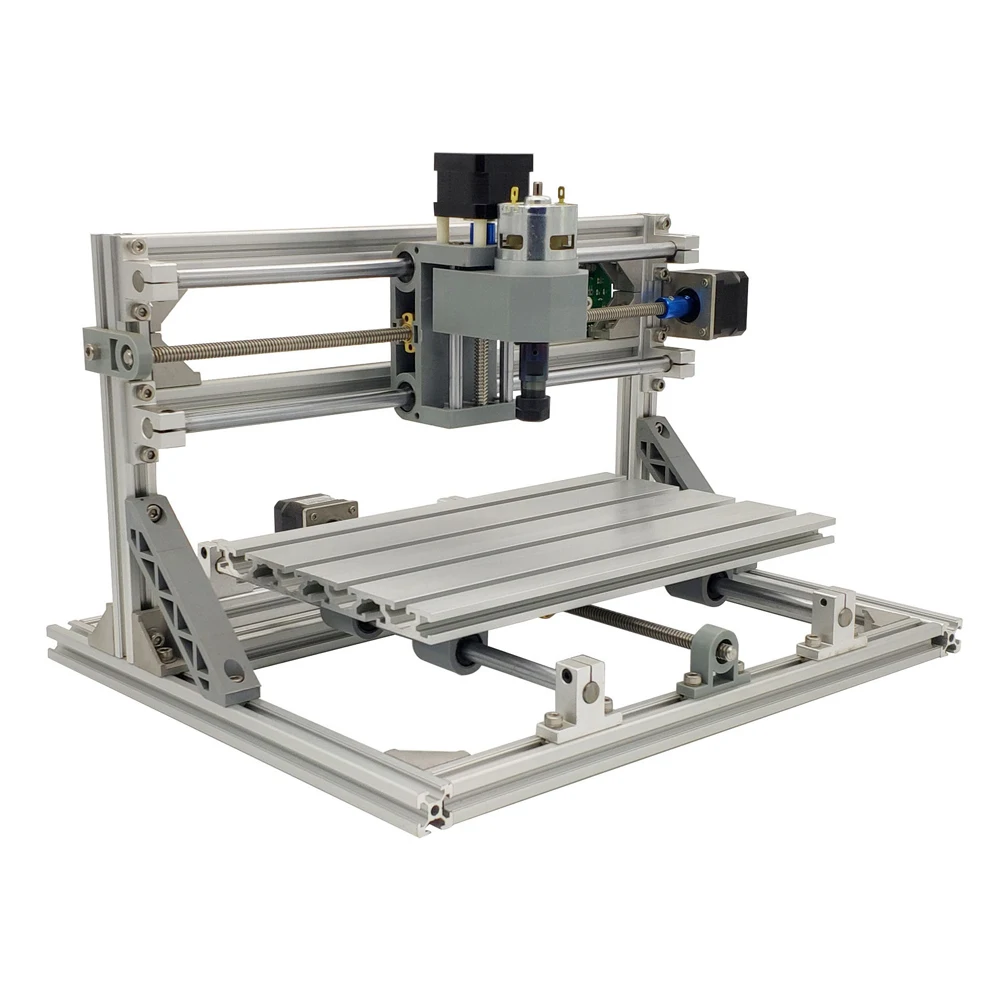

Современные аппараты с ЧПУ позволяют автоматизировать процесс обработки деталей и обеспечивают высокое качество. Однако стоят они дорого, а потому не всякий человек может себе позволить такую «роскошь» дома. Таким мастерам поможет лазерный ЧПУ-станок своими руками, который можно сделать, ознакомившись с основными принципами конструирования и сборки на конкретном примере.

Материалы для сборки лазерного станка ЧПУ своими руками

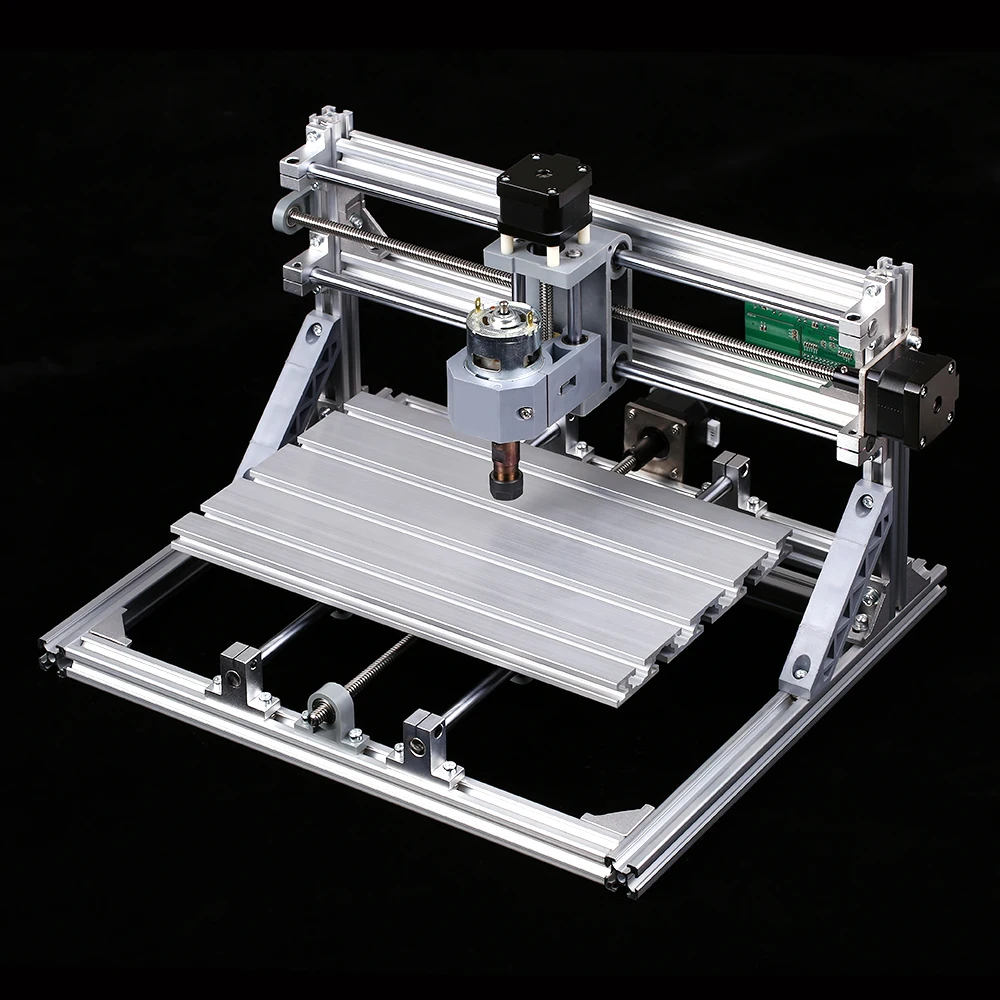

На фото показан простой лазерный станок, изготовленный своими руками.

Для его изготовления использованы такие материалы и комплектующие:

- ДСП, МДФ или фанера для корпуса.

- Направляющие элементы – металлические стержни диаметром 10–12 мм.

- Держатели направляющих.

- Линейные и опорные подшипники, втулки скольжения разного диаметра.

- Шаговые двигатели. Их надо 3 шт. для установки по осям X, Y, Z. Вполне подходят электродвигатели от принтеров или DVD-плееров.

- Ходовые винты и гайки.

- Контроллер шаговых двигателей.

- Блок питания контроллера.

- Мягкая муфта для передачи плавного хода и обеспечения соосности шагового двигателя.

- Кабели и провода, в т. ч. USB-кабель.

- Шкивы для ременной передачи и ремни зубчатого типа.

- Концевые выключатели.

- Компьютер.

Для сборки лазерного станка необходимо приготовить головку с лазером. Он подбирается в зависимости от необходимой мощности излучения. Хорошо подходит диод от пишущего DVD-плеера (красное свечение). Можно приспособить источник из лазерной указки или светодиодного фонарика. Для фокусировки луча потребуются линзы, которые можно извлечь из тех же устройств, где находился лазер. Самое верное – купить готовый лазерный излучатель. Нельзя забывать об его охлаждении, для этого нужен охлаждающий радиатор.

Самое верное – купить готовый лазерный излучатель. Нельзя забывать об его охлаждении, для этого нужен охлаждающий радиатор.

Для сборки схемы контроля и управления нужна электронная плата с информационным дисплеем, транзисторы и электронные платы для управления шаговыми двигателями, диоды, резисторы и другие детали. На фото показан стандартный набор деталей для электроники.

Для изготовления станка своими руками надо заранее приготовить такой инструмент: болгарка, электродрель, паяльник, ножовка и ножовка по металлу, электролобзик, отвертка, плоскогубцы, ключи (гаечные и торцевые), напильники, шило, молоток, штангенциркуль, линейка, угольник, ножницы. Потребуются и расходные материалы: изолента, герметик, суперклей, скотч, шурупы, винты, болты, скобы, хомуты.

Как собрать лазерный станок ЧПУ своими руками: пошаговая инструкция

Самостоятельная сборка ЧПУ станка осуществляется в следующем порядке:

1. Раскрой и изготовление основания. Проще всего для него использовать фанеру толщиной 10–12 мм. Основание может быть прямоугольным или скругленным. При создании мощного станка его изготавливают из металла.

Основание может быть прямоугольным или скругленным. При создании мощного станка его изготавливают из металла.

2. Закрепление на основании неподвижных боковых стенок. Они могут быть из фанеры, ДСП, дерева или металла. На стенках сверлятся отверстия для установки направляющих стержней.

3. Установка направляющих по оси Y. Предварительно на них нанизываются опоры скольжения для подвижных боковых стенок каркаса. Вариант таких опор приведен на фото.

4. Изготовление подвижных боковых стенок. Сверление в них отверстий для направляющих по оси Х и установка их на стенках.

5. Закрепление подвижных стенок на опорах.

6. Сборка рабочей головки станка. Ниже показана принципиальная схема каркаса в сборе с универсальной головкой, на которой можно крепить лазерный излучатель, шпиндель или иной рабочий орган. Его чертеж приведен на следующем фото. Конкретно для лазерного излучателя можно собрать более легкую конструкцию лазерной головки с радиатором охлаждения.

7. Монтаж электрической части. Подведение электропитания, установка концевых выключателей, кнопок пуска и аварийной остановки. Пример элегантной компоновки ячейки для размещения электрической схемы показан на фото.

Монтаж электрической части. Подведение электропитания, установка концевых выключателей, кнопок пуска и аварийной остановки. Пример элегантной компоновки ячейки для размещения электрической схемы показан на фото.

8. Монтаж электроники и подключение управляющей платы, контроллера.

После проверки всех элементов можно начинать подготовку станка к работе.

Электроника для самодельного лазерного ЧПУ станка

В станках с ЧПУ важнейшую роль играет электронная начинка. Она должна обеспечить управление прибором с компьютера путем выдачи команд шаговым двигателям и руководства траекторией движения рабочего органа. Для этого необходима управляющая программа, которая обеспечит подачу нужных команд на контроллер в форме G-кодов. Обязательно устанавливается порт LPT.

Важно! Для восприятия команд и распределения их по шаговым двигателям в контроллере располагается управляющая плата. Популярностью пользуется стандартная плата KY-2012 (5 Axis CNC Breakout Board for Stepper Motor Driver с DB25 Cable).

Часто станки делаются на базе Arduino.

Настройка и отладка самодельного лазерного станка

Для работы станка с ЧПУ необходимо в компьютер загрузить программное обеспечение, т. е. УП. Загрузка готовой программы осуществляется с внешнего носителя (дискеты, флешки, магнитные ленты). Она должна быть многофункциональной, но простой в использовании. Выбирают УП в зависимости от назначения станка.

Наиболее популярные программы:

- ArtCAM. Позволяет создавать сложные объемные рельефы. Можно вставить один рельеф в другой.

- LinuxCNC. Это универсальная программа для многофункционального использования. Для функционирования необходим объем памяти не менее 4 ГБ.

- Mach4. Совместима с операционной системой Windows. Имеет доступную цену и русифицированную версию.

- Mach5. Это одна из самых быстрых программ. Совместима практически с любой операционной системой.

- MeshCAM. Программа особо подходит для управления двухсторонней обработки объемных изделий.

- SimplyCam. Прекрасно справляется со сложным гравированием.

- CutViewer. Обеспечивает визуализацию процесса обработки и высокую производительность.

- CadStd. Это простая программа для создания схем и графиков, чертежей любой сложности. Выдает DXF-файлы, загружаемые в CAM-программы для генерации правильных траекторий обработки заготовок.

После выбора оптимальной УП она загружается в карте памяти, жестком диске компьютера или на твердотельном накопителе. Для подготовки станка на конкретную операцию загружается графическое изображение или чертеж детали после обработки. Графический файл нужно предварительно перевести в формат DXF, Exeilon, HPGL или Gerber. Настойку можно проконтролировать по монитору. Команды подаются в форме G- и М-кодов, понятных для платы контроллера. Траектория описывается по 3–5 координатам. Настройка и отладка программы обеспечивается строго в соответствии с инструкцией. При проведении настройки на дисплее отображается информация о том, какими клавишами надо пользоваться.

Отладка станка производится на шаблонах. Прибор настраивается на проведение стандартных операций, при этом контролируется точность обработки. После тестовых опробований станок можно запускать в рабочем режиме. На фото показаны результаты практического использования.

Лазерные станки с ЧПУ обеспечивают высокую точность обработки деталей из разных материалов. При правильном подходе самодельные аппараты способны значительно расширить возможности домашних мастеров. Важно учитывать советы специалистов при конструировании и сборке, а также соблюдать технику безопасности при эксплуатации.

- 06 сентября 2020

- 1535

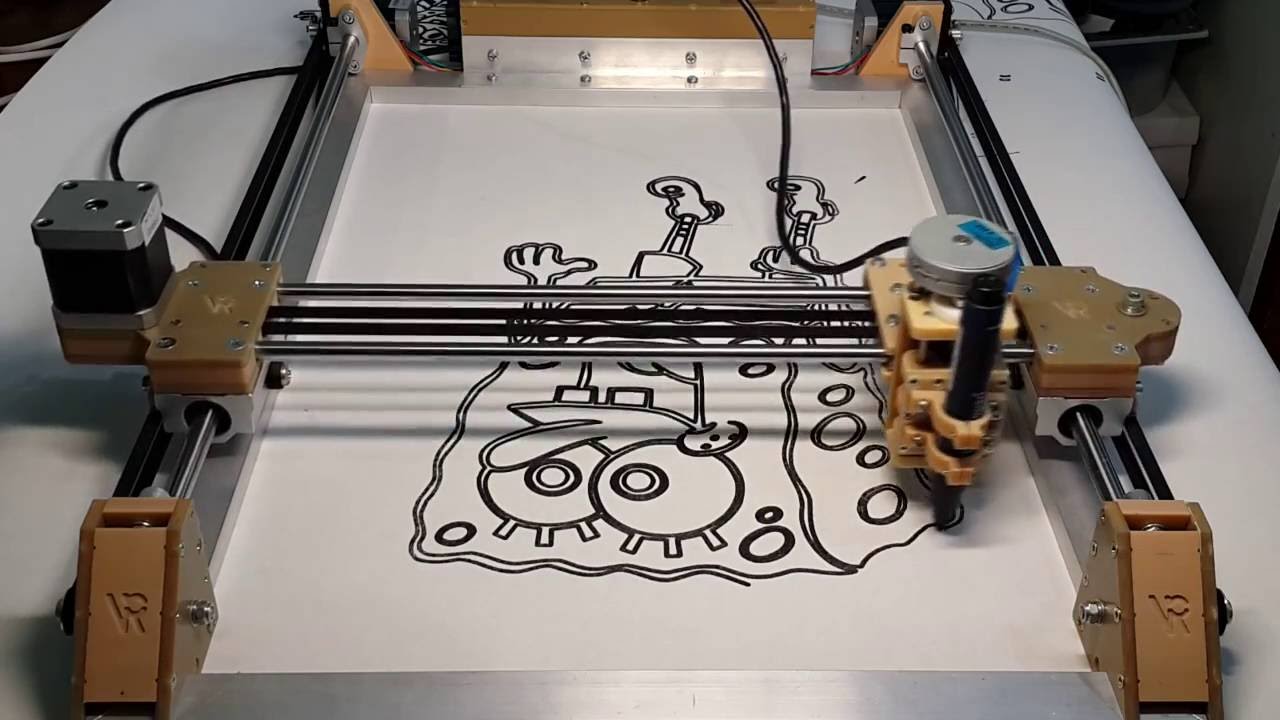

Лазерный граверрезак по дереву на Ардуино на 2 Вт своими руками

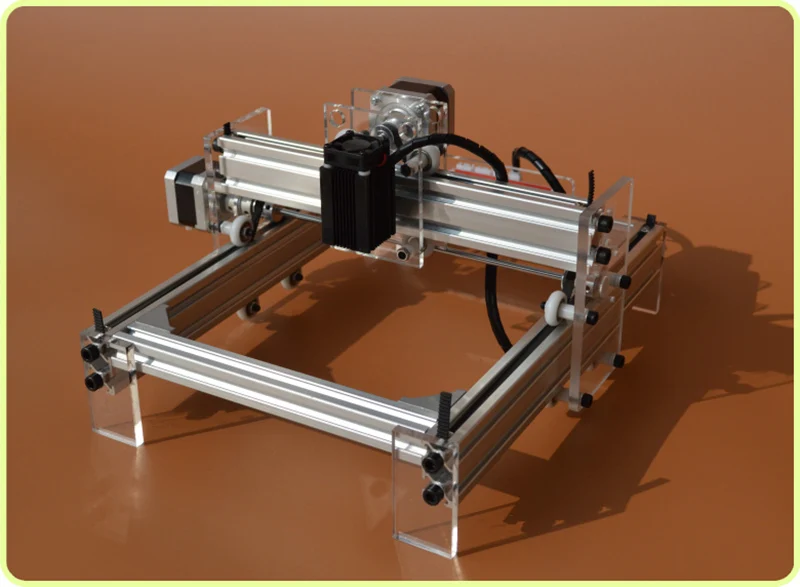

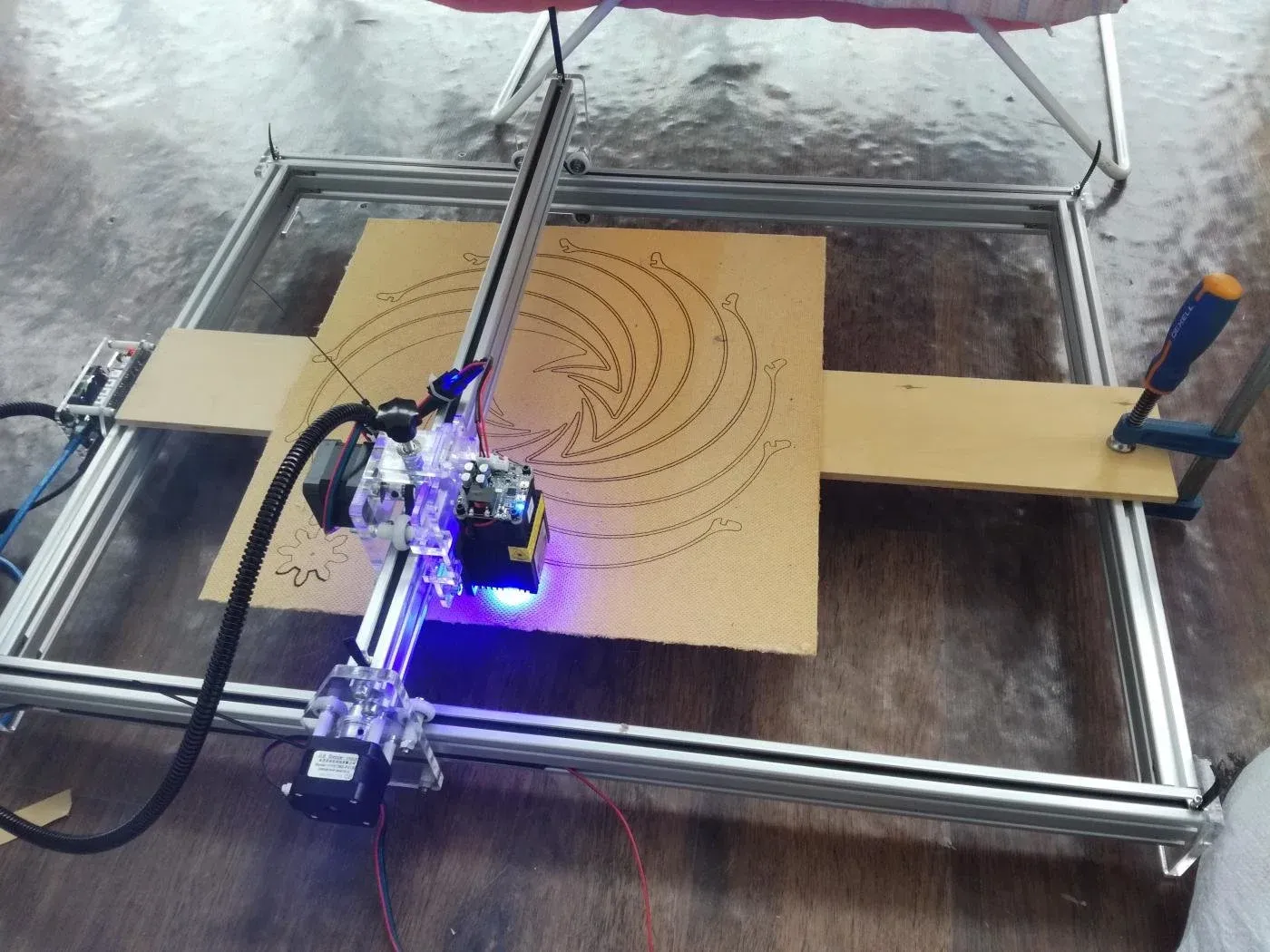

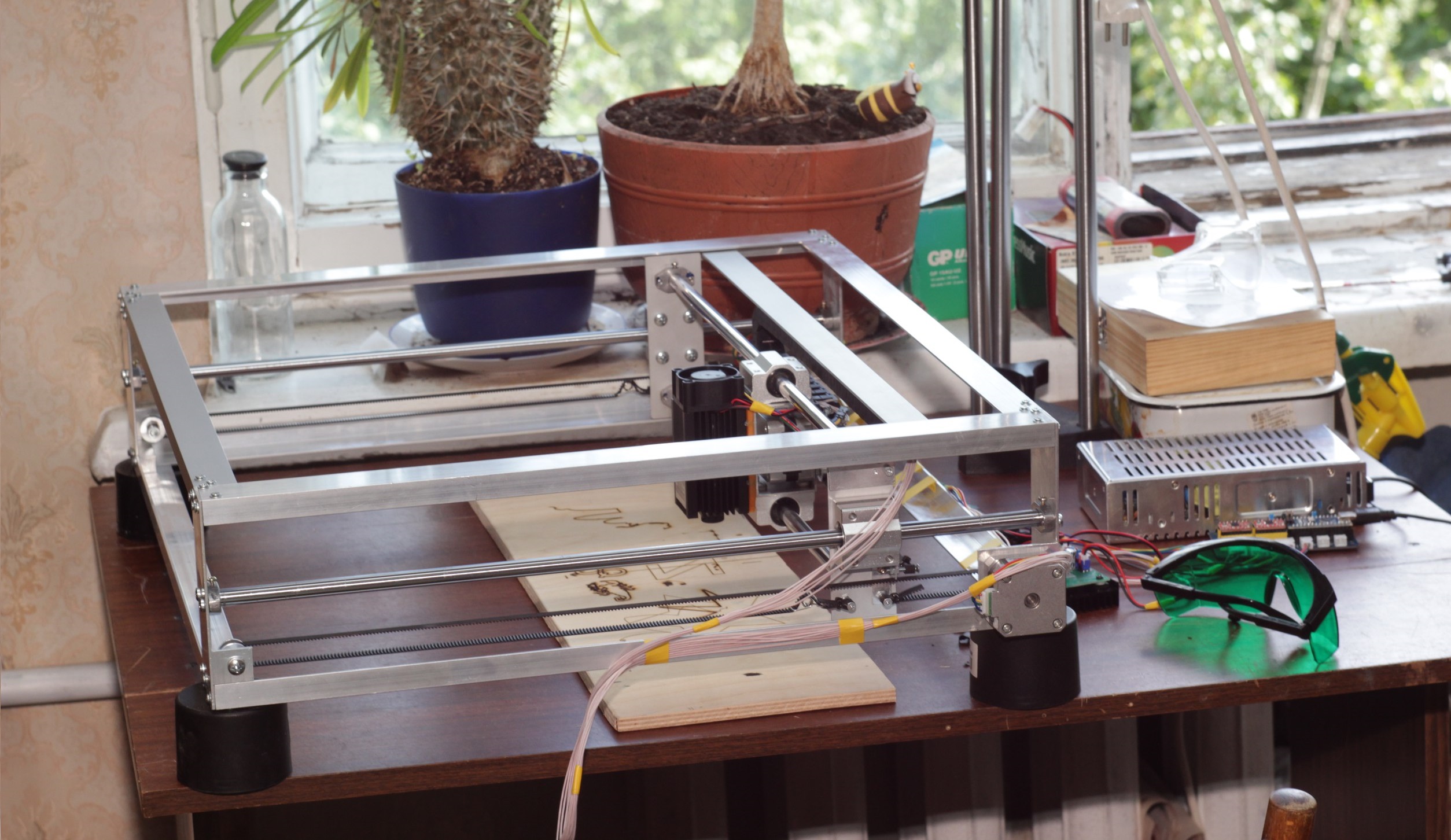

На уроке инженерии в старшей школе нам была предоставлена возможность сделать независимый мастер-проект. Я широко использовал классный лазерный гравер ЧПУ, и я подумал, что будет круто сделать мой собственный, так как он объединит несколько различных дисциплин, включая электротехнику и машиностроение. Конечно, я также был мотивирован желанием иметь свой собственный лазерный резак.

Конечно, я также был мотивирован желанием иметь свой собственный лазерный резак.

После четырех месяцев работы я очень доволен результатами! Всего 2 Вт, он не очень мощный, но он может гравировать на дереве и пластике и может резать бальзовое дерево. Это уже пригодилось для вырезания шаблонов для использования в других проектах. Наконец, я нашел способ как сделать гравер своими руками. Надеюсь, это поможет и / или вдохновит некоторых из вас сделать самодельный лазерный гравер на Ардуино!

Вот ссылка на полный перечень материалов, а также все используемые файлы STL, аннотированные изображения, показывающие детали, и принципиальные схемы.

Также я добавил PDF-файл с инструкцией для Inkscape и Universal Gcode Sender, чтобы создавать и отправлять рисунки в гравер.

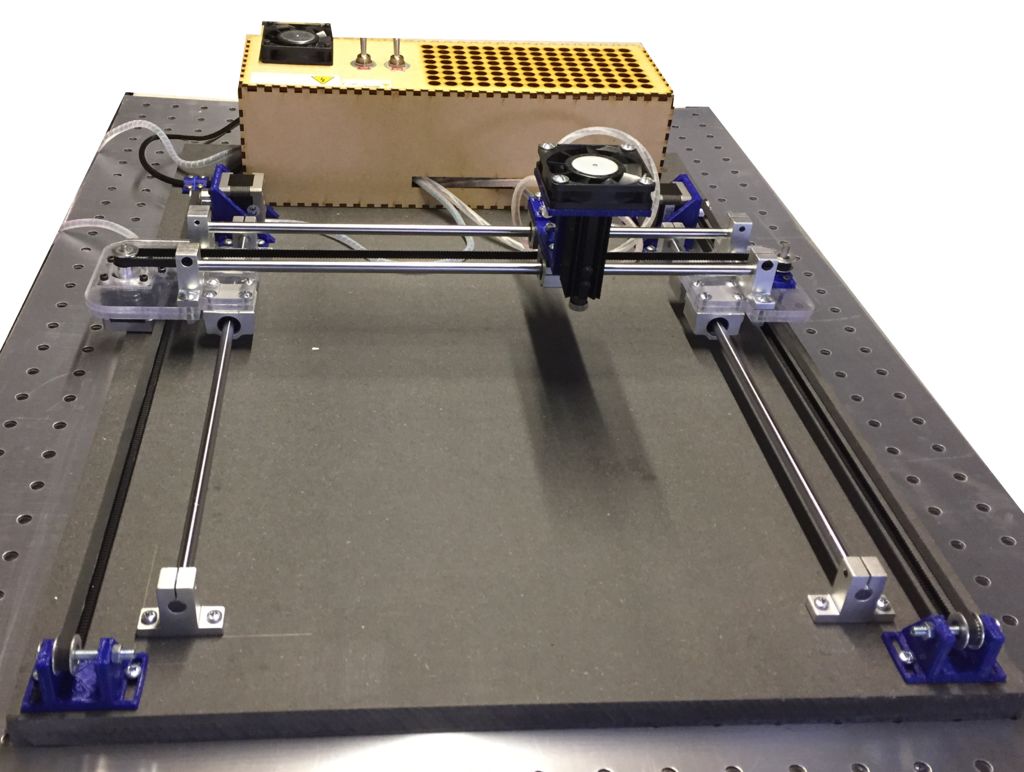

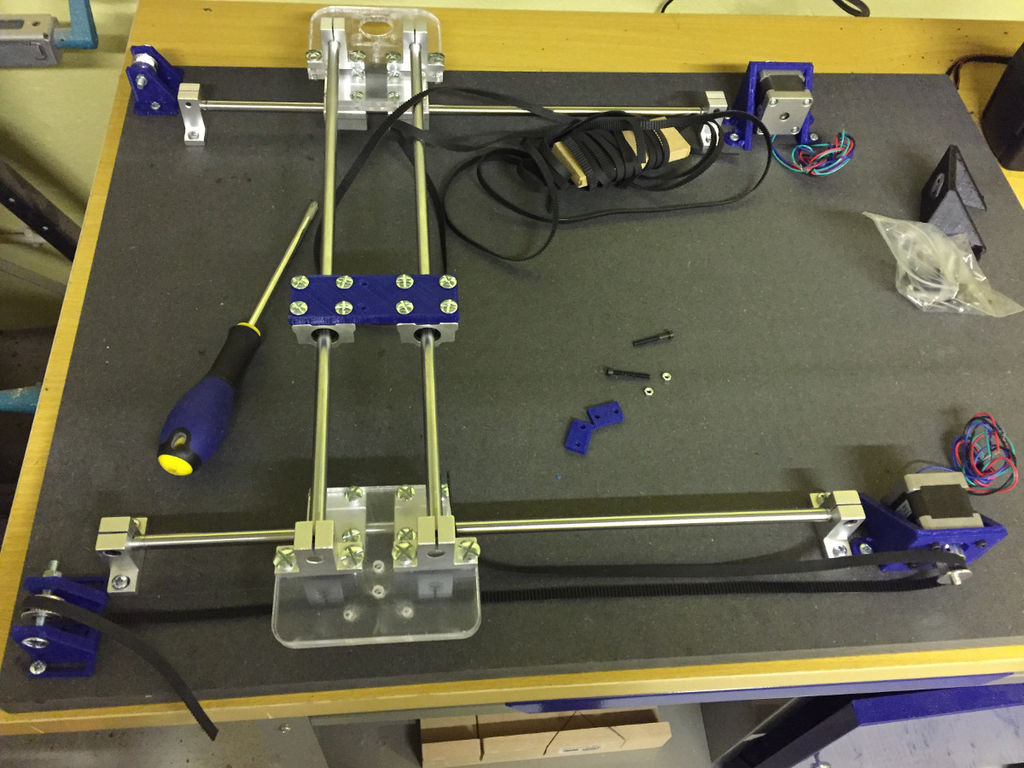

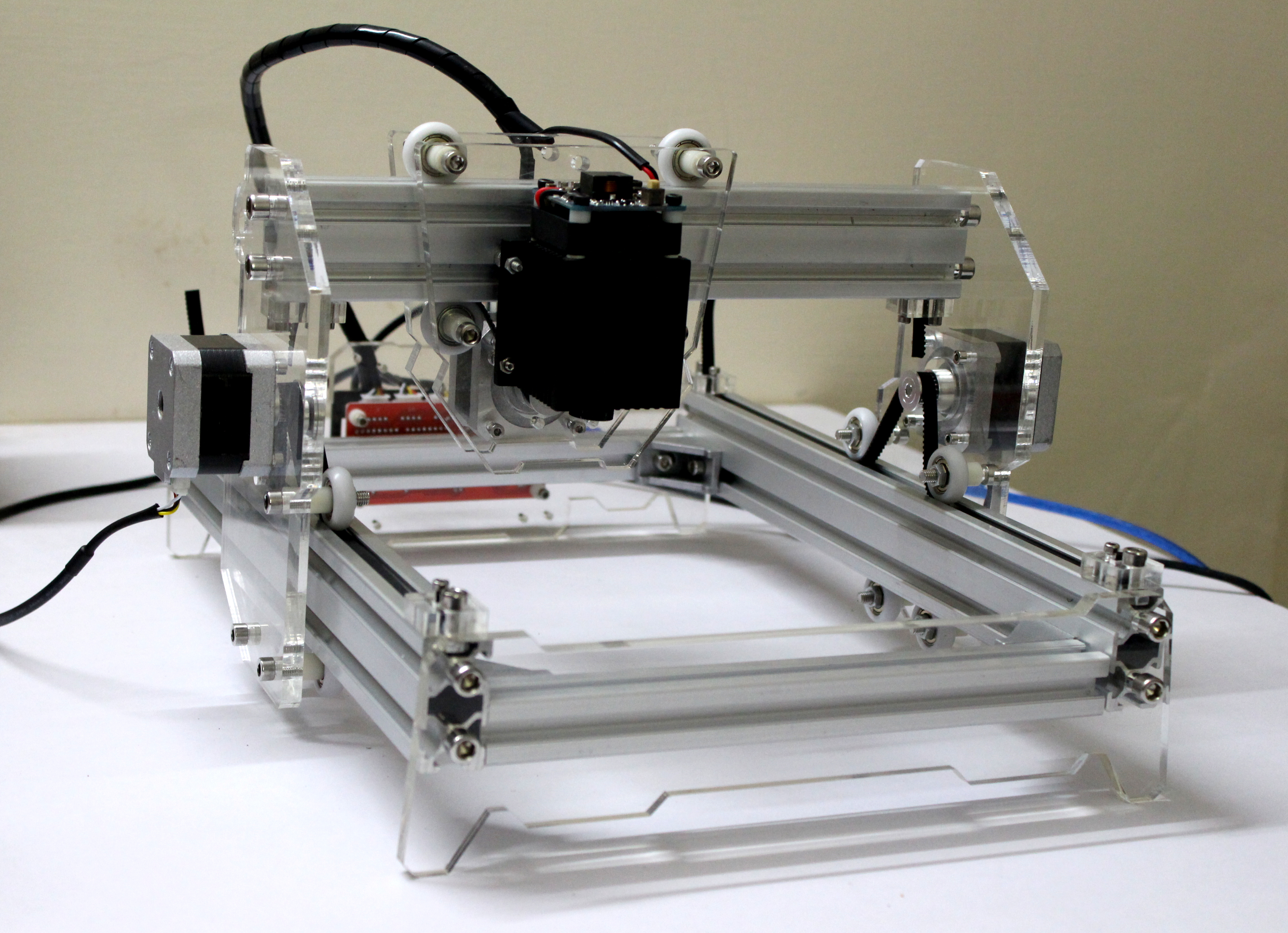

ФайлыШаг 1: Макет дизайна в Inventor

Я начал с того, что создал базовую рамку в Autodesk Inventor. Дизайн изменялся и совершенствовался на протяжении всего процесса сборки, но каркас остался в основном таким же.

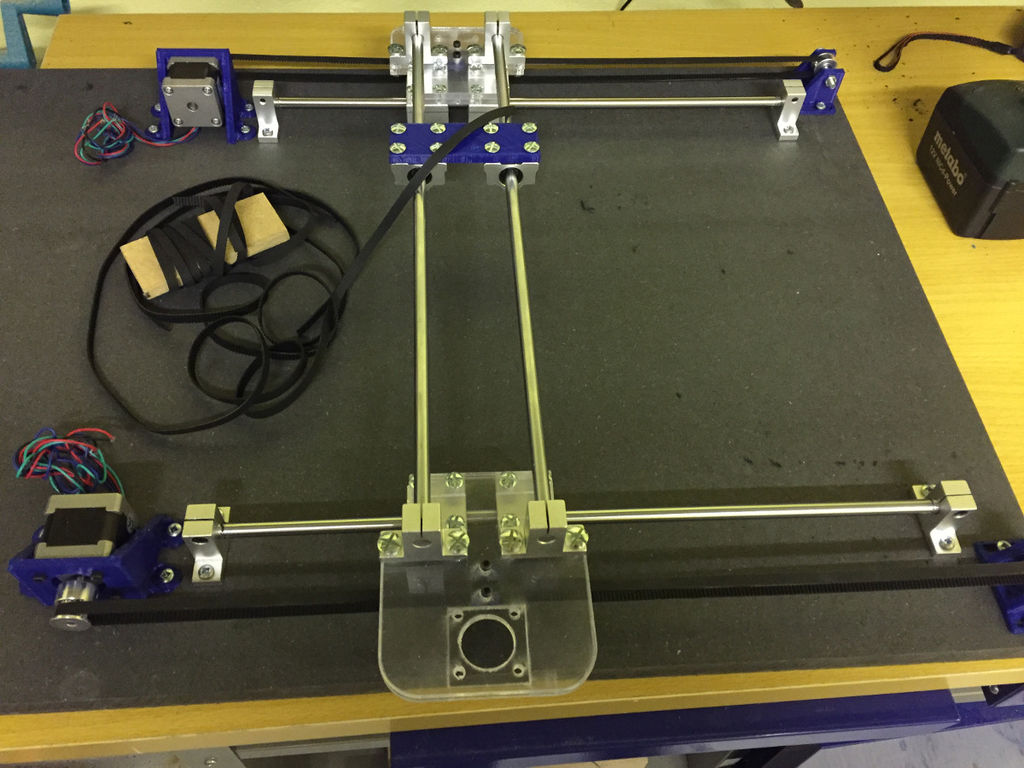

Шаг 2: 3D-печать и сборка оси Y

Первый элемент для печати служит трем целям:

- Удержание шагового двигателя по оси Y

- Поддержка стальных стержней оси Y

- Скольжение вдоль одного из стержней оси X

После печати вставляются два маленьких бронзовых подшипника. Эти подшипники пропитаны маслом для уменьшения трения. Я обнаружил, что они являются дешевой и эффективной альтернативой более дорогим подшипникам линейного перемещения, предназначенным для 3D-принтеров и тому подобного.

Стальные стержни — простые буровые штанги 8мм из нержавеющей стали, которые прекрасно работают. Я разрезал одну 90-сантиметровую штангу пополам ножовкой, чтобы сделать две 45-сантиметровых детали.

ФайлыШаг 3: Доделываем ось Y

Лазер, который я использовал, представлял собой диод M140 мощностью 2 Вт. Он поставляется с металлическим корпусом и проводами, но для безопасной работы без перегрева требуется радиатор. Я сделал простой радиатор из блока алюминия и нескольких ребер охлаждения от старого контроллера робота. Я просверлил отверстие 12 мм в блоке 25 х 25 мм для лазера, а также добавил стяжной винт с одной стороны. Затем я прикрутил его к другой части, напечатанной на 3D-принтере, которая скользила бы вдоль оси Y и зажимала ремень ГРМ.

Я просверлил отверстие 12 мм в блоке 25 х 25 мм для лазера, а также добавил стяжной винт с одной стороны. Затем я прикрутил его к другой части, напечатанной на 3D-принтере, которая скользила бы вдоль оси Y и зажимала ремень ГРМ.

Готовый узел радиатора был надвинут на стержни оси Y из шага 2. Затем другой конец был снабжен напечатанной на 3D-принтере деталью для удерживания натяжного шкива и скольжения вдоль другого стержня оси Х. Шаговый двигатель по оси Y был привинчен на место, и шкивы и зубчатые ремни были прикреплены.

ФайлыШаг 4: Построение рамы и оси X

Я построил каркас из дерева (подробности в перечне из начала статьи). Самым сложным было убедиться, что два стержня оси X выровнены и идеально параллельны. Вместо того, чтобы использовать два двигателя для привода оси X или использовать сложную систему шкивов и ремней для одновременного привода обеих сторон, я выбрал двигатель оси X и приводной ремень в центре крана оси Y. Это выглядит немного некрасиво, но все просто и работает.

Сначала поперечная балка, соединяющая ремень с любым концом крана Y-оси, была слегка приклеена суперклеем. Однако это оказалось проблематичным, поэтому, как вы увидите на последующих этапах, в конечном итоге его заменили на более прочный L-образный кронштейн из 3D-печати.

Файлы

Шаг 5: Тестирование и установка электроники

На первом рисунке показан использованный мной лазерный диод M140, хотя теперь у него еще более мощные модули. Мне потребовался объектив для фокусировки и регулируемый источник питания, поэтому я купил драйвер и объектив G-2. Они были установлены на радиатор с термопастой. Обратите внимание, что крайне важно использовать красные лазерные защитные очки при работе с этими лазерами!

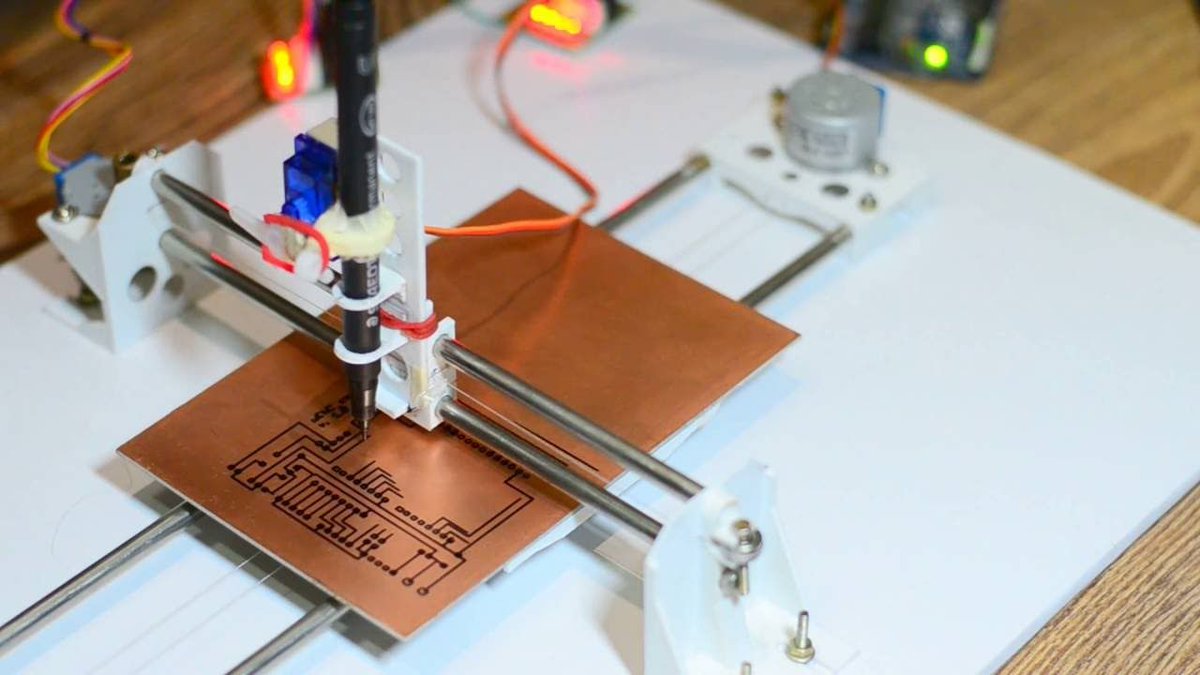

Я временно подключил всю электронику вне рамки для проверки (схема прилагается). Я также использовал компьютерный кулер для вентиляции. Машина управляется Arduino Uno с запущенным grbl, и я использую Universal Gcode Sender для потоковой передачи команд gcode. Чтобы фактически превратить векторные изображения в gcode, я использую Inkscape с плагином gcodetools. Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

Третье изображение показывает успешную первую гравюру. На данный момент лазерный гравер технически готов, но чтобы он выглядел немного лучше и был намного безопаснее, далее мы построим корпус вокруг всего этого.

ФайлыШаг 6: Сборка корпуса

Я построил стороны из материала для рисовальных досок и прикрутил их. Для задней стенки мне пришлось вырезать прямоугольное отверстие, так как шаговый двигатель торчал слишком далеко. Я также вырезал отверстия для вентиляции, для шнура питания и USB-порта, а также для компьютерного кулера. Углы лицевой и верхней части были закрыты той же доской, а центр оставлен открытым для прозрачной акриловой крышки. Наконец, поверх электроники была добавлена плоская деревянная платформа 3 мм, служащая основой для гравировки.

На пятой картинке я гну оранжевый акрил, который станет крышкой. Она оранжевая, чтобы заблокировать синий свет лазера, даже отраженные лучи могут серьезно повредить ваше зрение! Я закрепил её шарниром после сокращения длины, и вуаля! Готовый лазерный гравер. Гравировальный станок своими руками почти похож на то, что вы можете купить в магазине.

Гравировальный станок своими руками почти похож на то, что вы можете купить в магазине.

Шаг 7: Тесты

Вот лишь несколько примеров того, что я выгравировал с помощью этого лазерного гравера. Мона Лиза получилась не очень хорошо, но более простые черно-белые рисунки, такие как дракон, выглядят довольно симпатично. Он может также вырезать тонкую древесину бальзы, как Вы можете видеть на третьем рисунке. Спасибо за прочтение!

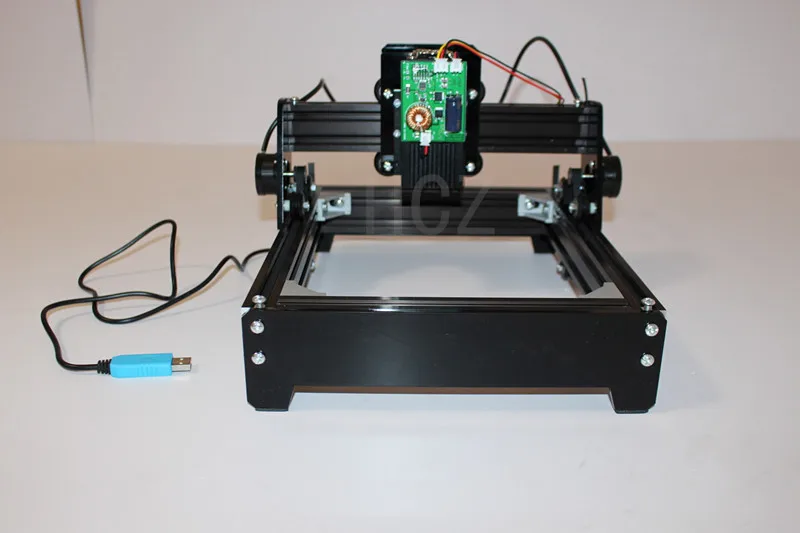

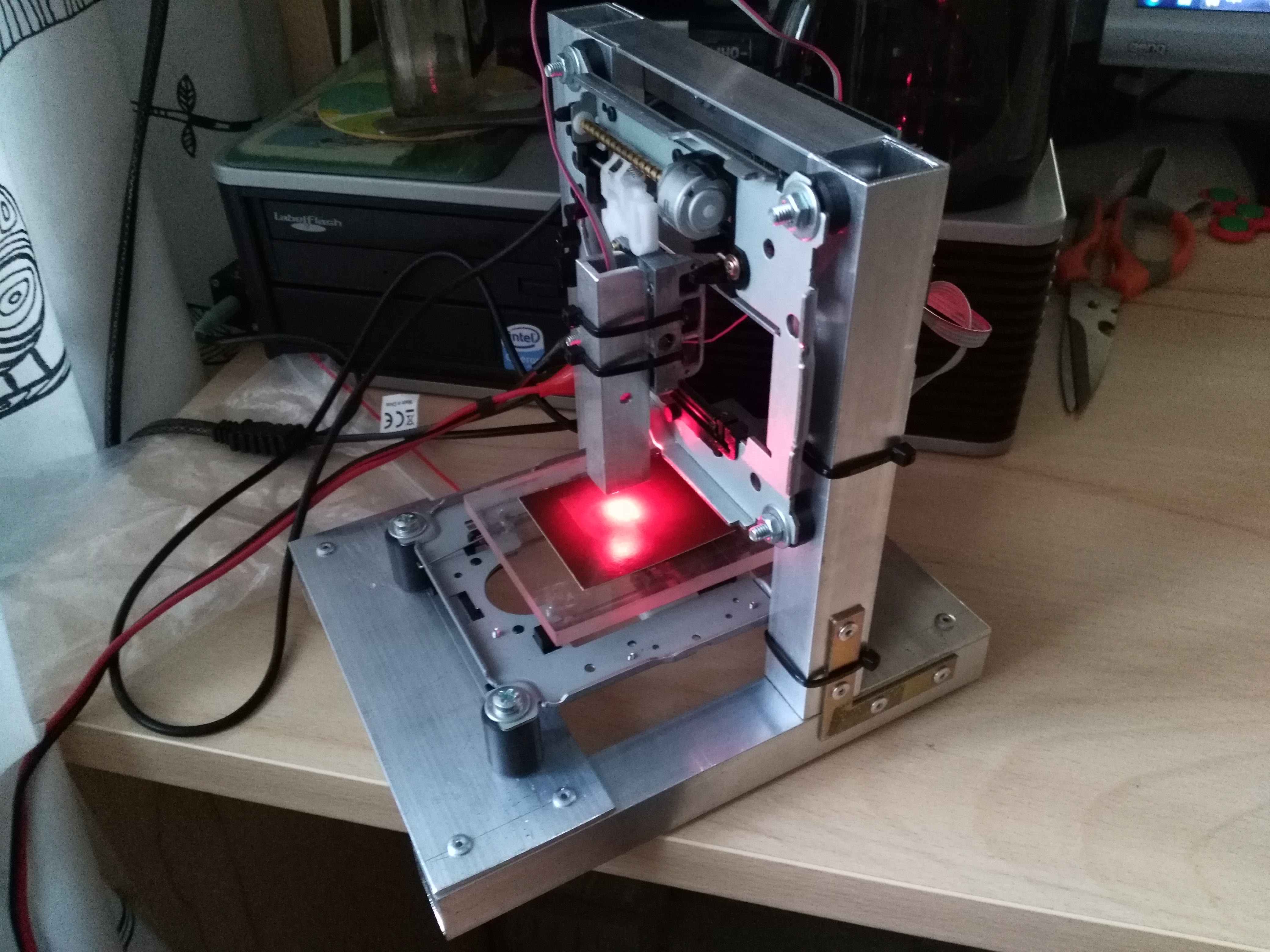

Лазерный ЧПУ станок своими руками из сканера

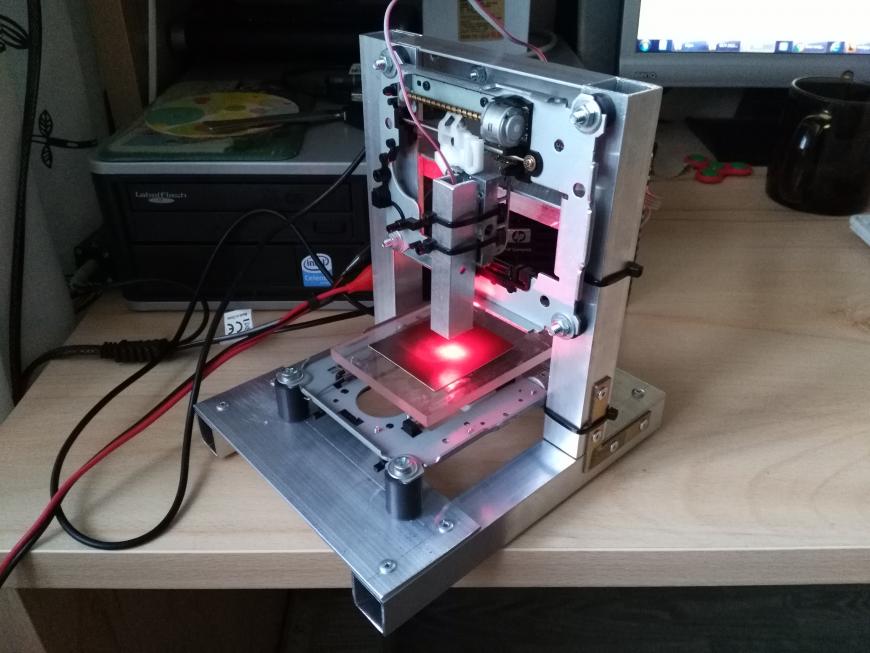

Этот проект у меня затянулся практически на год, но я, все же, постараюсь вспомнить и описать, что делал для его реализации. Решил сделать лазерный ЧПУ станок своими руками, и начал присматривать «базу» для станка из материалов и устройств, которые у меня были в наличии.

Как-то, при создании 3D принтера, я закупался сканерами под разборку, один из них мне не подошел по ряду причин, и остался не задействованным. Им оказался сканер UMAX Astra 2000P. Присмотревшись к нему, понял, что он отлично подойдет для лазерного CNC станка, т.

к. имеет жесткий большой корпус, где можно разместить плату управления и блок питания станком; отличного качества вал, диаметром 10мм.

к. имеет жесткий большой корпус, где можно разместить плату управления и блок питания станком; отличного качества вал, диаметром 10мм.Оставалось сделать ось, перпендикулярную основной оси. Для этого я взял вал, диаметром 6мм, из принтера, формата А3. Разрезал его пополам, напечатал на 3D принтере крепежи получившихся валов, а также, распечатал каретку, к которой, в будущем, закрепил сам лазерный модуль. Модели для 3D принтер можно скачать в конце статьи. Для передвижения каретки по оси, был взят шаговый двигатель от струйного принтера. С противоположной стороны оси установил подшипник U624ZZ.

Для управления лазерным ЧПУ гравер станком, заказал в Китае arduino nano, шилд control by GRBL v4, пару драйверов двигателей A4988. Когда пришел шилд, я еще не был в курсе, что он имеет много ошибок разводки платы. Разобравшись, начал устранять огрехи китайских умельцев. И так, чтобы включить микрошаг, нужно удалить перемычки микрошага, и припаять контакты на 2й пин колодки подключения шаговых двигателей, где проходит питание +5 вольт.

Также, на колодке подключения шаговых двигателей перепутаны местами контакты Step и Direction. Это можно поправить физически (перепайкой) или программно, в прошивке. В файле cpu_map_atmega328p.h, из папки grbl/cpu_map в строках 39-41 и 48-49 поменять цифры местами: 2=>5, 3=>6, 4=>7, 5=>2, 6=>3, 7=>4. Файлы прошивки с изменениями, можно скачать в конце статьи.

Также, на колодке подключения шаговых двигателей перепутаны местами контакты Step и Direction. Это можно поправить физически (перепайкой) или программно, в прошивке. В файле cpu_map_atmega328p.h, из папки grbl/cpu_map в строках 39-41 и 48-49 поменять цифры местами: 2=>5, 3=>6, 4=>7, 5=>2, 6=>3, 7=>4. Файлы прошивки с изменениями, можно скачать в конце статьи.Для гравировки и выжигания использую программу LaserGRBL, также через нее можно настроить прошивку под свой станок. В окне «type gcode here» можно ввести $$ и увидеть состояние настроек на станке. Изменять настройки можно строкой: $номер команды=значение. Например, $110=1000 – установка максимальной скорости перемещения по оси X, равной 1000 миллиметров в минуту. Настройки моего самодельного лазерного станка следующие:

$0=10 (step pulse, usec)

$1=25 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=0 (dir port invert mask:00000000)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0. 010 (junction deviation, mm)

010 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$20=0 (soft limits, bool)

$21=1 (hard limits, bool)

$22=0 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=25.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=250 (homing debounce, msec)

$27=1.000 (homing pull-off, mm)

$100=38.500 (x, step/mm)

$101=377.000 (y, step/mm)

$102=250.000 (z, step/mm)

$110=5000.000 (x max rate, mm/min)

$111=1200.000 (y max rate, mm/min)

$112=500.000 (z max rate, mm/min)

$120=500.000 (x accel, mm/secA2)

$121=500.000 (y accel, mm/secA2)

$122=10.000 (z accel, mm/secA2)

$130=200.000 (x max travel, mm)

$131=260.000 (y max travel, mm)

$132=200.000 (z max travel, mm)

Для защиты своего зрения и зрения окружающих, решил сделать корпус лазерного станка максимально закрытым, т.к. используемый лазер NEJE 6000mW может нанести мгновенный и необратимый урон зрению.

Для этого из гетинакса, толщиной 1,5мм, увеличил высоту сканера на 10 сантиметров. Т.к. корпус получается закрытым, а при выжигании лазером образовывается дым, в задней стенке корпуса установил вентилятор для его отведения.

Для этого из гетинакса, толщиной 1,5мм, увеличил высоту сканера на 10 сантиметров. Т.к. корпус получается закрытым, а при выжигании лазером образовывается дым, в задней стенке корпуса установил вентилятор для его отведения.3D модели и файлы прошивки лазерного ЧПУ станка сделанного своими руками можно скачать ЗДЕСЬ.

✅ Сборник ВИДЕО инструкций по юстировке лазерного станка, гравера, резака, Чтобы сделать самостоятельно, своими руками

Что такое юстировка лазерного станка с ЧПУ? Это настройка точности передачи лазерного луча в точку реза с помощью корректировки положения зеркал и других элементов лазерного оборудования. Чем точнее будет юстировка, тем качественнее у вас будет лазерная резка и гравировка.

Как отюстировать лазер?

Если у вас есть лишние деньги на юстировку лазерного станка, то вы можете заплатить их нам, и мы точно все настроим так, чтобы зеркала передавали лазерный луч четко по центру и он идеально попадал в середину линзы, сопла, а рез у вас был ровный без скосов, непонятных утолщений, округлений и равномерной глубины. И так будет в любой точке рабочего поля. Стоимость этих настроек, кстати, у нас приемлемая.

И так будет в любой точке рабочего поля. Стоимость этих настроек, кстати, у нас приемлемая.Если же вы хотите научиться юстировке лазерного станка с СО2 излучателем самостоятельно, и делать это в последствии, как говорится, своими руками, то мы подготовили для вас доступную инструкцию с понятными шаблонами, которую записали на видео с подробным описанием каждого шага.

Инструкция состоит из 2 частей

- Юстировка полупрофессиональных аппаратов (граверов, резаков) на примере лазерного станка MCLaser 3020 (Китай)

- Юстировка промышленных профессиональных лазерных станков на примере MCLaser 1390 (Китай)

Посмотрев эти учебные пособия, вы узнаете порядок юстировки лазерного станка, поймете, с чего начинать, какое зеркало за что отвечает, на каком этапе настройки их нужно регулировать и почему, какой калибровочный винт нужно подкрутить, чтобы лазерный луч попал в нужную точку, как выравнивать лазерную трубку, а также другую информацию по юстировке лазерного станка, гравера или резака.

ВИДЕО. Юстировка полупрофессионального лазерного оборудования

На примере настольного лазерного станка MCLaser 3020 (оригинальная модель).

ВИДЕО. Юстировка профессионального лазерного станка

На примере промышленного аппарата для лазерной резки и гравировки MCLaser 1390 (оригинальная модель).

Требуется консультация по лазерным станкам с ЧПУ?

Отвечаем на все звонки, письма, сообщения и всегда рады гостям.

Пишите

[email protected]

Звоните

+7 (812) 309 50 46

+7 (499) 350 85 33

+7 (911) 972 62 63 + Viber, WhatsApp, Telegram

Заходите в гости

Санкт-Петербург, ул. Республиканская, 22, литера Е, помещение 4Ш

Мы работаем

пн.-пт. с 9:00 до 19:00 (мск)

Больше интересного во Вконтакте

- Полезные советы по лазерной резке и гравировке

- Секреты и лайфхаки

- Обзоры лазерного оборудования

- Макеты для лазерной резки

- Актуальные акции и скидки

Подписывайтесь

Лазерный ЧПУ станок: устройство, особенности, сборка своими руками

Лазерные ЧПУ станки используются для производства мебели, рекламной продукции и сувениров из дерева или пластика. В комплекс действий гравера входит резка, выжигание, гравировка. Рабочий процесс осуществляется быстро и легко. Лазером можно наносить картинки, эмблемы и логотипы на деревянные и пластиковые поверхности.

В комплекс действий гравера входит резка, выжигание, гравировка. Рабочий процесс осуществляется быстро и легко. Лазером можно наносить картинки, эмблемы и логотипы на деревянные и пластиковые поверхности.

Аппарат для гравировки можно приобрести в магазине или собрать своими руками. Лазер для резки фанеры своими руками изготовить не так уж сложно. У самодельного аппарата будет ниже мощность и, все же, на нем можно создавать полноценные гравюры.

Устройство станка

Первые лазерные станки имели очень высокую стоимость и были доступны не для всех. В настоящее время можно приобрести аппарат по доступной цене. В продаже представлены разные типы станков лазерной резки, оснащенных высокоэффективным лазером. Современные станки для гравировок оснащены программным управлением и могут работать по заданной программе. Управляющая система контролирует мощность лазеров.

Лазерный станок состоит из следующих основных компонентов:

- монолитной станины,

- рабочего стола, уровень столешницы можно регулировать за счет направляющих элементов,

- портал с инструментами,

- лазер для резки,

- указатель, представлен в виде индикатора, показывающего место обработки.

Работа лазера происходит за счет электрического мотора, его функции осуществляются с помощью программного управления. ЧПУ задает работу прочим элементам аппарата. Сам лазер представлен лазерной трубкой, излучательной головкой, зеркалами, которые выполняют функцию отражателей, фокусирующими линзами. Оптическая система концентрирует и направляет луч, который будет резать обрабатываемую поверхность.

Лазерная трубка на станках наполняется смесью азота, гелия, диоксида углерода. Газовая среда способствует формированию лазерного луча, с помощью линз и зеркал он направляется на рабочую поверхность. Сконцентрированная энергия в лазере позволяет проникать внутрь заготовки, так осуществляется резка.

При гравировке происходит охлаждение трубки за счет жидкости, которая поступает из насоса, иначе под действием лазерного луча будет происходить воспламенение или плавление обрабатываемого материала.

Основу всех лазерных станков составляет корпус, как правило, он имеет разборную конструкцию. Это удобно в тех случаях, когда аппарат приходится транспортировать с одного места на другое. Также разборный корпус позволяет получать доступ к механизму.

Прибор можно снабдить ротором, который позволит работать с цилиндрическими формами. Ротор будет осуществлять вращение, позволяя обрабатывать заготовку со всех сторон. Есть варианты с вытяжкой, благодаря чему, дым и газ, появляющийся в ходе работы, будет устранен.

Что представляет собой лазерный ЧПУ гравер, можно увидеть на фото. Просмотрев имеющиеся варианты, можно выбрать нужное изделие, отдав предпочтение тому или иному типу лазерного станка.

Особенности лазерных станков

Качественный лазерный гравер с ЧПУ отличается высокой точностью производимых работ и разнообразием опций. Числовое программное управление позволяет автоматизировать рабочий процесс, снизить риск возникновение брака, повысить производительность.

К преимуществам лазерных станков с ЧПУ относят следующие факторы:

- точность резки и обработки,

- прочный корпус,

- безопасность при резке материала,

- возможность создавать самые разные картинки с ювелирной точностью,

- разнообразие функций,

- можно обрабатывать материалы разной степени прочности,

- оперативность.

Действие лазерного ЧПУ станка осуществляется за счет прожигания обрабатываемой поверхности. Чем выше мощность лазера, тем более прочный материал можно обрабатывать на станке.

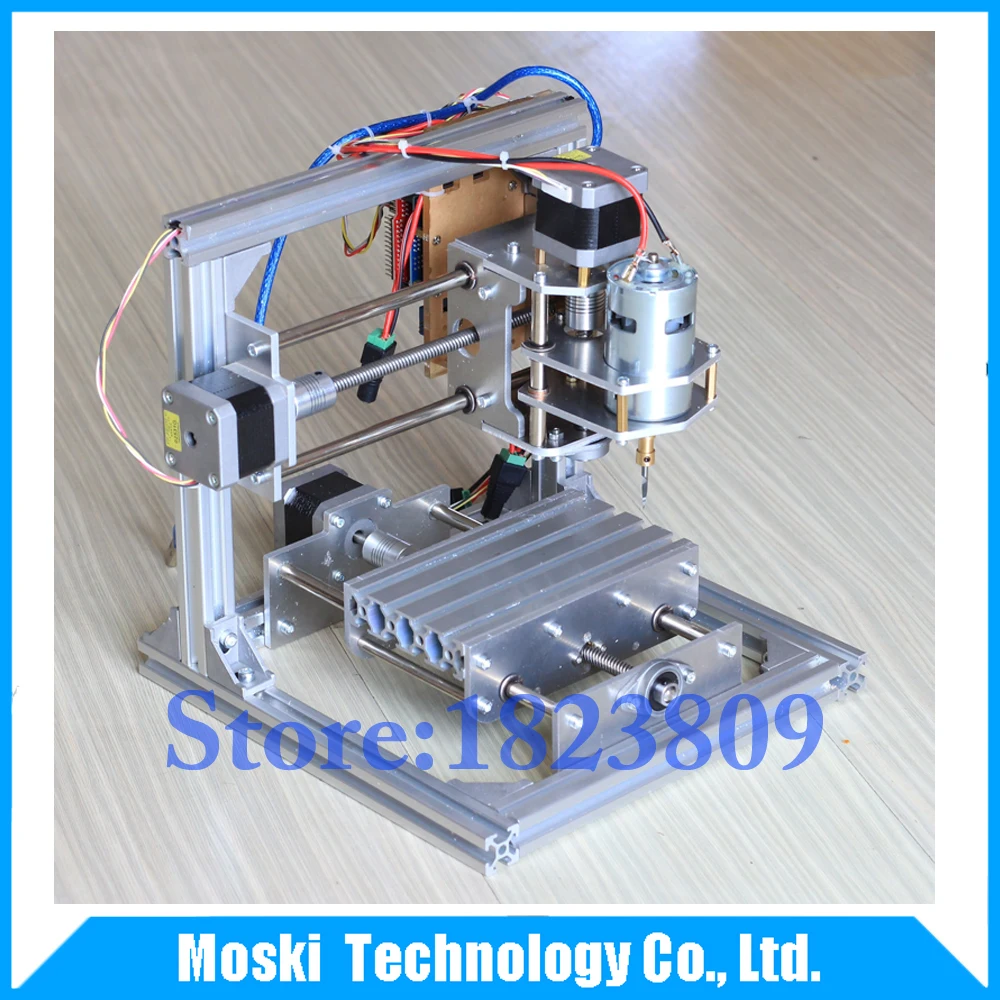

Станок своими руками

Лазерный станок ЧПУ своими руками создать не так уж сложно, для этого потребуется запастись соответствующим материалом. Прибор будет отличаться от промышленных станков мощностью. Самодельный лазерный аппарат будет иметь мощность около 2Вт, тогда, как промышленные станки используют лазеры мощностью 50 Вт. С помощью такой аппаратуры можно будет обрабатывать картон, древесину, фанеру.

Прибор будет отличаться от промышленных станков мощностью. Самодельный лазерный аппарат будет иметь мощность около 2Вт, тогда, как промышленные станки используют лазеры мощностью 50 Вт. С помощью такой аппаратуры можно будет обрабатывать картон, древесину, фанеру.

Чтобы собрать гравер своими руками, необходимо приобрести программируемую плату. В магазине они представлены в широком ассортименте, на их основе можно собрать любой механизм. Самоделки отличаются от заводских станков, но и за станком такого типа можно проводить широкий спектр работ. Не стоит забывать, что лазеры должны охлаждаться, для этих целей создают специальную охлаждающую систему с использованием насоса и жидкости.

Корпус лазерного аппарата можно изготовить из МДФ. Детали для прибора имеют невысокую стоимость, их можно приобрести в специализированном магазине. Лазерный ЧПУ станок своими руками собрать не так уж сложно, для этого нужно разбираться в лазерном устройстве и иметь на руках все необходимые компоненты. Следует снабдить аппарат программным обеспечением, чтобы автоматизировать процесс.

Следует снабдить аппарат программным обеспечением, чтобы автоматизировать процесс.

Перед тем, как приступить к созданию самодельных станков, нужно спроектировать аппарат, начертить чертежи. На видео можно увидеть, какие бывают самодельные лазерные станки. Те, кто собрал лазерный станок с ЧПУ своими руками, делятся на формах собственным опытом, там можно найти много полезной информации.

Загрузка…Сделайте свой собственный высококачественный лазерный резак на CO2! С сенсорным управлением! : 16 шагов (с изображениями)

Лазерный резак работает с Gcodes. Это коды, которые сообщают машине, какое движение она должна совершить и куда ей нужно идти. Для этого нам понадобится интерпретатор Gcode. Это устройство считывает коды с вашего компьютера (или raspberry pi с сенсорным экраном) и преобразует их в импульсы для драйверов шагового двигателя и драйвера лазера.

Я использовал arduino, работающий на GRBL, в качестве интерпретатора gcode.GRBL – бесплатное программное обеспечение с открытым исходным кодом.

Прежде всего, вам необходимо установить последнюю версию Arduino IDE на свой компьютер, если у вас ее еще нет. Это позволяет вашему компьютеру распознавать arduino и компилировать для него GRBL.

Вы можете скачать последнюю версию GRBL здесь.

Прежде чем мы сможем скомпилировать GRBL, вам нужно отредактировать некоторую часть кода, чтобы сделать возможным самонаведение (возврат в исходное положение). Распакуйте файл .zip, перейдите в папку grbl и откройте файл конфигурации с помощью wordpad.Используйте crtl-F, чтобы найти «наведение» и ищите, пока не найдете «#define HOMING_INIT_LOCK». Измените его на “// #define HOMING_INIT_LOCK”. Это делает наведение необязательным и не требуется перед запуском задания. Необходимо изменить еще четыре вещи:

“#define HOMING_CYCLE_0 (1 … Z_AXIS)”, прокомментируйте эту строку. (Добавьте “//” в начале строки)

(Добавьте “//” в начале строки)

“#define HOMING_CYCLE_1 ((1 … X_AXIS) | (1 … Y_AXIS))”, прокомментируйте эту строку.

“// #define HOMING_CYCLE_0 (1 … X_AXIS)”, раскомментируйте эту строку.(удалить “//”)

“// #define HOMING_CYCLE_1 (1 … Y_AXIS)”, раскомментируйте эту строку.

Знак “…” нужно заменить этими стрелками, но я не могу ввести их здесь, потому что, вероятно, здесь есть ошибка или что-то в этом роде.

Эти изменения говорят GRBL, что мы не используем ось Z, это необходимо, потому что, когда лазерный резак хочет вернуться в исходное положение, он сначала вернет ось Z в исходное положение. Не забудьте нажать «Сохранить» при закрытии Wordpad.

Теперь, когда grbl можно скомпилировать для arduino, я обращусь к странице компиляции GRBL.

Когда это будет сделано, снова откройте IDE arduino и откройте монитор последовательного порта (правый верхний угол). Сначала установите скорость 115200 бод и введите «$$». Теперь нужно изменить некоторые значения. Вы можете увидеть значения, которые необходимо изменить, на изображении, которое я загрузил на этом этапе. Если вам нужна дополнительная информация о том, что это за числа, посетите эту страницу.

Вы можете увидеть значения, которые необходимо изменить, на изображении, которое я загрузил на этом этапе. Если вам нужна дополнительная информация о том, что это за числа, посетите эту страницу.

20 простых лазерных граверов, которые можно сделать дома

Хотите сэкономить деньги и сделать лазерный гравер своими руками вместо того, чтобы покупать его для своих проектов? Хороший звонок! Вот 20 способов, как сделать лазерный гравер в домашних условиях.

Содержание

1 из 20

Недорогой, надежный и мощный лазерный гравер

Источник: www.instructables.comЯ видел много моделей лазерных граверов на Instructables. Я хотел создать свой собственный стиль, вдохновленный увиденным.

См. Подробности здесь.

Учебное пособие

2 из 20

DIY 3D-печатный лазерный гравер с прибл. Область гравировки 38x29cm

Источник: www.instructables.comЗаранее скажу: в этом проекте используется лазер с большой мощностью излучения.

Это может быть очень вредным для различных материалов, вашей кожи и особенно для глаз. Так что будьте осторожны при использовании этой машины.

Обязательно следуйте инструкциям здесь.

Tutorial

3of 20

DIY Arduino Mini Laser Engraver

Источник: www.instructables.comВ этом руководстве я делаю удивительный мини-лазерный гравер из старых записывающих устройств DVD. Это потрясающая машина. Вы можете использовать этот лазерный гравер для создания любого дизайна, логотипа, искусства на поверхности, такой как дерево, МДФ, фанера и т. Д.

Щелкните ссылку для руководства здесь.

Учебное пособие

4 из 20

DIY Беспроводной лазерный гравер

Источник: www.instructables.comЩелкните ссылку для учебного пособия на этом веб-сайте.

Tutorial

5of 20

Arduino Laser Engraver Wood Design

Источник: www.instructables.comКак сделать потрясающе выглядящий лазерный гравер!

Перейдите по ссылке для руководства.

Tutorial

6of 20

Arduino CNC Laser Engraver

Источник: www.Instructables.comЯ начал этот проект, потому что хотел сделать что-то, что содержало бы механические, электрические и программные компоненты. Посмотрев на Instructables, я подумал, что лазерный гравер на базе Arduino будет интересной машиной для изготовления.

Щелкните ссылку для получения инструкций здесь.

Tutorial

7of 20

DIY Laser Engraver with RGB

Источник: www.instructables.comПосле просмотра нескольких дешевых китайских лазерных граверов в Интернете я наткнулся на некоторые образцы, которые, казалось, были сделаны из устройств чтения DVD.Покопавшись глубже, я обнаружил, что у многих производителей раньше была такая же идея и они ее реализовали.

Следуйте инструкциям по ссылке.

Tutorial

8of 20

Frankenstein DIY Laser Engraver

Источник: www. instructables.com

instructables.comЭтот лазерный резак Frankenstein был построен из старого сканера и принтера. Все это развилось вокруг наставления Грувера и его «карманного лазерного гравера».

Прочтите инструкции.

Tutorial

9of 20

DIY Mini CNC Laser Engraver

Источник: www.instructables.comЭто инструкции о том, как я переделал свой старый лазерный гравер с ЧПУ и сделал стабильную версию лазерного гравера с ЧПУ на базе Arduino и резак для тонкой бумаги, использующий старые приводы DVD и использующий лазер мощностью 250 мВт.

Перейдите по ссылке, чтобы узнать подробности здесь.

Учебник

10 из 20

Карманный лазерный гравер

Источник: www.instructables.comНекоторое время я пытался достать лазерный резак, но он всегда кажется недосягаемым. Все замечательные вещи, которые можно сделать с помощью настоящего лазерного резака, будоражат воображение.

Перейдите по ссылке для руководства.

Учебное пособие

11 из 20

Дешевый домашний лазерный гравер мощностью 2,5 Вт

Источник: www.youtube.comС тех пор, как мне пришлось использовать школьный лазерный гравер стоимостью в несколько тысяч долларов в средней школе, я ждал на день владеть своим.

Обязательно следуйте инструкциям на этом веб-сайте.

Tutorial

12of 20

Как сделать самодельный лазерный гравер Arduino дома

Источник: www.youtube.comВ этом уроке я собираюсь сделать самодельный лазерный гравер Arduino. Итак, приступим.

Щелкните ссылку на руководство на этом веб-сайте.

Учебник

13 из 20

Самодельный лазерный резак

Источник: www.youtube.comОзнакомьтесь с инструкциями.

Учебное пособие

14of 20

Как сделать мини-лазерный гравер с ЧПУ в домашних условиях

Источник: www. youtube.com

youtube.comУзнайте – Как сделать лазерный гравер с ЧПУ для студентов с помощью старых записывающих устройств DVD.

См. Инструкции здесь.

Учебное пособие

15 из 20

Планы лазерного гравера с ЧПУ

Источник: www.youtube.comПодробности см. По ссылке.

Tutorial

16of 20

DIY Laser Cutter Kit

Источник: www.youtube.comЭто лазерный резак или комплект для лазерной гравировки, который может вырезать бумагу или пену и гравировать на дереве.

Обязательно следуйте приведенным здесь инструкциям.

Tutorial

17of 20

DIY Дешевый лазерный гравер

Источник: www.youtube.comПодробности смотрите в видео.

Tutorial

18of 20

DIY Mini Laser Engraving Machine Kit

Источник: www.youtube.comСледуйте инструкциям по ссылке.

Tutorial

19of 20

Как сделать мини-лазерный гравер с ЧПУ своими руками

Источник: www. youtube.com

youtube.comКак сделать лазерный гравер с ЧПУ в домашних условиях, используя очень простые материалы.

Обязательно следуйте инструкциям на этом веб-сайте.

Учебное пособие

20 из 20

Лазерный гравер с ЧПУ «Сделай сам» с DVD-привода

Источник: www.youtube.comПосмотрите руководство.

Учебное пособие

Продолжить чтение:

19 простых идей для создания корпусов для ПК с ограниченным бюджетом

Подробнее

11 забавных ретро-аркадных машинок, которые вы можете сделать тоже

Подробнее

17 Powerful DIY Long Дистанционные антенны Wi-Fi, которые действительно работают

Подробнее

14 простых самодельных ловушек для крыс, которые действительно работают

Подробнее

Как построить лазер с ЧПУ? (Как сделать лазерный резак своими руками?) – Five Laser Technology CO., LTD

I. Корпус машины и рабочий стол

1. Корпус машины: Корпус машины из листового металла и корпус рамы из алюминиевого профиля. Корпус машины из листового металла

Корпус машины: Корпус машины из листового металла и корпус рамы из алюминиевого профиля. Корпус машины из листового металла

очень популярен на рынке, в будущем корпус машины из алюминиевого профиля будет все больше и больше появляться на рынке, который может быть упакован в коробку небольшого размера для доставки для экономии стоимости доставки из Китая в другие страны, и Более подходящий больше лазерный резак или лазерный гравер DIY цель

2.Рабочий стол: сотовый рабочий стол, ножевой стол, рабочий стол с решеткой для яиц

Основным фактором при выборе рабочего стола для лазерного резака являются «обрабатываемые материалы».

Сотовый рабочий стол очень популярен для резки мягких материалов, таких как кожа, одежда, бумага, резина и т. Д. Стол с ножами очень популярен для резки твердых материалов, таких как акрил, дерево, МДФ и т. Д.

II. Система линейного движения

1. Двигатель: шаговый двигатель или серводвигатель, шаговый двигатель широко используется для лазерной резки и гравировки малой мощности. Самым популярным брендом в лазерной промышленности Китая является Leadshine. Например, однофазный двигатель, такой как 57HS09, 57HS15, 57HS22, и трехфазный двигатель, такой как 573S10, 573S15, 573S20

Самым популярным брендом в лазерной промышленности Китая является Leadshine. Например, однофазный двигатель, такой как 57HS09, 57HS15, 57HS22, и трехфазный двигатель, такой как 573S10, 573S15, 573S20

2. Драйвер: драйвер шагового двигателя, драйвер серводвигателя, однофазный драйвер, такой как DM556 и трехфазный драйвер, например как 3DM580.

3. Линейная направляющая XY: линейная направляющая обычно делится на линейную направляющую с микроквадратными шариками (например, марки Hiwin и CPC) и линейную направляющую роликового колеса

Линейную направляющую ролика колеса обычно делят на линейную направляющую ролика внешнего колеса. и внутренняя роликовая линейная направляющая.

III. Источник лазера и система доставки лазера

Источник лазера и система доставки лазера включают источник питания лазера, лазерную трубку, отражающее зеркало, линзу

1. Источник питания лазера: известный бренд, такой как бренд Hongyuan, 60 Вт (T60), 80 Вт ( T80), 100 Вт (W120), T150 (150 Вт, для лазерных трубок мощностью 130 и 150 Вт).

2. Лазерная трубка: известная торговая марка, такая как лазер RECI, лазер SPT, лазер EFR, лазер Yongli, лазер SP, CDWG

3.Отражающее зеркало: линза Moleynium (называемая металлическим зеркалом или серебряным зеркалом) и зеркало на основе силикона (золотое зеркало). Обычно размер как диаметр 25 мм * толщина 3 мм

4. Объектив: объектив фокусировки ZnSe США, объектив фокусировки китайского ZnSe. Популярные диаметры, такие как 18 мм, 19 мм, 20 мм, 25 мм. Мы рекомендуем 20 мм, который наиболее популярен на рынке лазеров.

Фокусное расстояние обычно составляет 1,5 дюйма (38,1 мм), 2 дюйма (50,8 мм), 2,5 дюйма (63,5 мм), 3 дюйма (76,3 мм). Фокусное расстояние 2 ”(50.8 мм) и 2,5 дюйма (63,5 мм) являются самыми популярными на рынке лазерных устройств.

IV. Система ассистента

1. Вытяжной вентилятор: 550 Вт, 750 Вт

2. Воздушный компрессор: Hailea 85 Вт (ACO-388D), Hailea 135 (ACO-009), Heailea 160 Вт (ACO-009E)

3. Охлаждение система: CW3000 (с водяным насосом), CW5000 (с водяным насосом и компрессором), CW5200 (с водяным насосом и компрессором для охлаждения двойной лазерной трубки).JL3000 (с водяным насосом), JL5000 (с водяным насосом и компрессором), JL5200 (с водяным насосом и компрессором для охлаждения с двумя лазерными трубками)

Охлаждение система: CW3000 (с водяным насосом), CW5000 (с водяным насосом и компрессором), CW5200 (с водяным насосом и компрессором для охлаждения двойной лазерной трубки).JL3000 (с водяным насосом), JL5000 (с водяным насосом и компрессором), JL5200 (с водяным насосом и компрессором для охлаждения с двумя лазерными трубками)

В. Электрическая система управления

Фильтр электромагнитных помех, мощность переключения поставка (Hengfu – лучший бренд в Китае), кнопка аварийной остановки, лазерная кнопка, кнопка сканирования, ключевой переключатель, контактор, реле

VI. Система программного управления

Материнская плата (контроллер движения, карта управления), известный контроллер, такой как контроллер RuiDa RD6442s, RD6442g.Leetro MPC6515, MPC6535, MPC6585, Leetro 8530s (новый)

Панель управления (панель управления, светодиодная панель)

Программное обеспечение на английском языке: RDworks V8 (RuiDa), Lasercut2017 (Leetro)

Лучшее соотношение цены и качества DIY лазер с ЧПУ – Отличные предложения на DIY лазер с чпу от глобальных продавцов лазеров с чпу своими руками

Отличные новости !!! Вы находитесь в нужном месте для самостоятельного приобретения лазера с ЧПУ. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально есть тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально есть тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы найдете новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот лучший DIY-лазер с ЧПУ вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели лазер с ЧПУ своими руками на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Но вам, возможно, придется действовать быстро, так как этот лучший DIY-лазер с ЧПУ вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели лазер с ЧПУ своими руками на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не знаете, что делать с лазером с ЧПУ своими руками и думаете о выборе аналогичного продукта, AliExpress – отличное место, чтобы сравнить цены и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны – и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести diy cnc laser по самой выгодной цене.

Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести diy cnc laser по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

СДЕЛАЙТЕ СОБСТВЕННЫЙ ЛАЗЕРНЫЙ РЕЗАК –

ИНТЕРВЬЮ С BARTON DRINGЛазерный резак своими руками от buildlog.net

СДЕЛАЙТЕ СОБСТВЕННЫЙ ЛАЗЕРНЫЙ РЕЗАК

Лазерный резак – одна из лучших игрушек для компьютерных фанатов на все времена.Это делает возможным мелкомасштабное прототипирование и производство. Купленные в магазине лазерные резаки стоят примерно столько же, как и компактный автомобиль. Бартон Дринг все изменил, рассказав людям, как сделать лазерный резак самому. Бартону нужно было место для публикации своего проекта лазерного резака DIY, поэтому он начал Buildlog. Создание журналов сборки для пошагового обмена подробностями создания проекта – одно из моих любимых способов использования Интернета. Бартон Дринг также планирует изменить способ производства других самодельных машин, создав Makerslide.Я встретился с Бартом, когда он возвращался с работы домой, и поговорил с ним о его проектах.

ВСТРЕЧАЙТЕ BARTON DRING

Билл Григгс: Расскажите мне немного о том, о чем ваш сайт buildlog.net?

Бартон Дринг: Я всегда был поклонником журналов сборки. Вы видите их повсюду, например CNCZONE, или просто на веб-страницах людей. Я начал писать статьи в Instructables, и это меня зацепило за ведение журнала сборки. Я принял участие в одном из конкурсов [Instructables], в котором раздали лазерный резак Epilog.Я неплохо справился и финишировал в первой десятке. По мере приближения финального раунда я начал радоваться возможности получить лазер. Я начал смотреть, что это за приз, и узнал, что это был лазер за 10 тысяч долларов, и был шокирован. Это так дорого стоило. Я не совсем понимал, что буду с этим делать. И что у меня может быть налоговое обязательство в размере пары тысяч долларов, а это больше, чем я думал. Но я все еще был взволнован и хотел победить. Когда я не выиграл, я сказал: «Ну, может, мне стоит просто построить свою собственную.«Так вот что я сделал. Я подумал, что было бы весело сделать на нем журнал сборки. Итак, я начал исследовать, где можно делать журналы сборки. Именно тогда я заметил, что доменное имя buildlog.net было бесплатным. Я не мог получить buildlog.com, потому что он уже был у компании по производству бревенчатых домов. Итак .net был открыт, так что я понял.

Сначала я сделал журнал сборки в веб-стиле, где не было форума или чего-то подобного. Но моей конечной целью было создать центр, где каждый мог бы вести журнал сборки. Я поигрался с несколькими идеями и обнаружил, что форум, вероятно, был самым простым для большинства людей.Люди просто не очень разбирались в создании страниц. Но все они были очень опытны в создании записей на форумах, поэтому я построил систему журналов сборки на основе Интернета вокруг форума. И вот тогда он начал набирать обороты. У нас есть около 30 лазерных бревен.

Фото Dirktheeng.

КОМПЛЕКТ

Билл Григгс: После того, как ваш лазерный резак взлетел. Вы начали предлагать комплект для сборки станка для лазерной резки. Включает ли ваш набор все детали или только некоторые обработанные детали для изготовления вашего собственного лазерного резака?

Barton Dring: Не существует универсального набора, потому что цель состоит в том, чтобы люди производили некоторые из своих частей.Вот чертежи, лепите сами. Если вы не можете изготовить это самостоятельно, вот несколько комплектов, в которые можно поставить те детали, которые вы не можете изготовить самостоятельно. У нас есть несколько комплектов, но нет универсального комплекта. Большинство узлов можно сделать из наборов, но я не продаю лазер или блок питания для лазера; они просто не то, что я могу легко найти.

Первоначальный лазер должен был быть самовоспроизводящимся. Я пытался создать что-то вроде цепного письма. Где вся сложная обработка будет выполняться самим лазером.Но в итоге я оказался единственным, кто придумывал все части.

Создайте свой собственный станок для лазерной резки.

Информация о лазерном резаке

Было 189,97 $Купите вместе сейчас 139,64 долл. США

Вы экономите 50,33 $ (26%) Цена Последнее обновление: 12:13, 1 ноября 2018 г. ПодробнееБилл Григгс: Вы производите детали или делаете все сами?

Бартон Дринг : Любую обработку я выполняю сам.Некоторые детали из листового металла, которые идут на портал, передаются на аутсорсинг. Любые детали винтовых станков передаются на аутсорсинг, но общую обработку я выполняю на своем домашнем фрезерном станке с ЧПУ.

Билл Григгс: Я также построил самодельный маршрутизатор, поэтому я знаю, откуда вы. Это прекрасный инструмент, который поможет вам создавать другие вещи.

Barton Dring: Я считаю, что это самый универсальный инструмент. Это мой инструмент для перехода. Я в значительной степени увлекаюсь лазерами, но мой инструмент – маршрутизатор.Мой следующий проект будет новым поворотом в маршрутизаторах, который сделает его более популярным. Большинство людей они пугают. Я хотел сделать их немного дружелюбнее, тише и чище.

Билл Григгс: Я согласен, я думаю, что портативный маршрутизатор, вероятно, найдет свое применение во многих мастерских по всей стране. Потому что, честно говоря, большинству людей полноразмерный маршрутизатор не нужен.

Бартон Дринг: Вероятно, я не знаю ни одного хакерспейса, в котором на самом деле есть маршрутизатор.Потому что половина места занимает уроки на Haskell или что-то в этом роде, и один парень с роутером все испортит.

MAKERSLIDE

Билл Григгс: Кроме лазера вам также пришлось придумать плату драйвера и какую-то систему для линейных направляющих?

Бартон Дринг: Я занимаюсь водителями автомобилей в течение многих лет, так что это было несложно. Я попробовал сделать лазерный контроллер, и я действительно сделал тот, который мог бы делать гравировку. Я надеялся, что это превратится в сотрудничество с открытым исходным кодом, но никто особо не ухватился за это.Так что я как бы забросил проект и освободил код, с которым можно было поиграть. Сейчас пара парней все еще работают над этим.

Линейная система подшипников на лазере очень похожа на систему Makerslide. Требуется немного навыков изготовления. В версии 2.x мы значительно упустили его. Как только вы пройдете через это, все будет под гору. Многие люди были напуганы этим, и около 4 или 5 месяцев мы говорили на форуме о том, чтобы придумать более простое решение.Мы долго это обсуждали, и я решил пойти на это. Вроде как взлетает.

Билл Григгс: Бартон, вы оказали большую услугу сообществу производителей, разработав этот станок для лазерной резки. Вы еще не остановились, чтобы отдохнуть, потому что теперь вы решаете проблему дешевых линейных рельсов с Makerslide. Щелкните здесь, чтобы узнать больше о Makerslide.

Бартон Дринг Помогать людям воплощать в жизнь свои мечты.

Для краткой истории лазерных резаков Ознакомьтесь с этим.

Виджеты Amazon.com Виджеты Amazon.com

Планы лазерной резки своими руками

Бесплатные проекты лазерной резки крутые идеи лазерной гравировки скачать Взгляните на эти крутые идеи лазерной гравировки и вдохновитесь на создание собственных дизайнов. Бесплатные проекты лазерной резки Скачать.

Эта деревянная модель, вырезанная лазером, является копией 8-пушечного резака USS LEE. Построен в 1776 году на озере… Добавить в корзину.Египетский дау 28 мм – 30 долларов США. Эта 28-миллиметровая модель …

DIY Lasercutter: ориентированный на бюджет, средний размер (60-100 Вт), безопасность прежде всего, на основе программного обеспечения Lasersaur. Начиная со следующей сборки Laser, планируйте завершить в течение 60 дней. Как я конструирую и создаю самодельный станок для резки и гравировки Co2 Laser. подробности будут позже.

См. Полный список на arnabkumardas.com

Добро пожаловать в Mountain Models, ваш источник качественных комплектов электрических моделей самолетов с лазерной резкой для радиоуправления, которые производятся в США.Комплекты Mountain Models включают в себя комплекты моделей самолетов для тренировок, комплекты электрических паркфлайеров, комплекты весовых боевых птиц, комплекты весов для гражданских лиц, DLG (Discus Launch Gliders), комплекты для спортивных пилотажных самолетов, комплекты шаблонных самолетов, комплекты 3D-самолетов, комплекты планеров и короткие комплекты.

Мы поставляем только самые лучшие комплекты моделей самолетов, вырезанных лазером, для взыскательных любителей. Модель Stevens AeroModel приглашает вас создать наши инновационные комплекты из бальзового дерева, вырезанного лазером. Мы предлагаем вырезанные лазером комплекты для радиоуправления, линии управления, научных олимпиад, STEM-образования и продуктов для бесплатного полета.Сделано в Колорадо, США

Ваш универсальный магазин для более 5000 шаблонов / рисунков / рисунков для лазерной резки и гравировки. КУПИТЬ проверенные и проверенные шаблоны, готовые для ваших лазерных творений. Начните работу над новым ассортиментом продукции за считанные минуты. Используйте свою любимую программу редактирования для масштабирования истинных векторов и добавления или удаления элементов для персонализации дизайна.

16 ноября 2011 г. · Хотите сделать эти изображения идеальными срезами одним плавным движением? Не смотрите дальше. Новая торцовочная пила Ryobi® 10 ”Sliding Compound – это инструмент для вас.Благодаря лазерной технологии Exactline® и 9 положительным упорам под углом вы обнаружите, что рубите и пилите древесину, как профессионалы.

Установка лазерного диода на мой домашний фрезерный станок с ЧПУ

Сначала я должен предварять эту историю, заявив, что модуль LASER, с которого я впервые начал, был китайским, который я купил на eBay, поэтому большую часть настройки. Дизайн контроллера и адаптация к моему фрезерному станку с ЧПУ изначально были выполнены с использованием этого лазера. Однако, как вы прочитаете, этот первый лазер вышел из строя, как и большинство из них, и в результате я купил 8W в Endurance.Модель Endurance отлично сработала и продолжает работать. По-настоящему приятным было то, что для того, чтобы заставить его работать, не потребовалось почти никаких изменений в дизайне, который у меня уже был.

ПРЕАМБУЛА

Чтобы начать свой рассказ, я должен сначала вернуться к началу, когда я впервые начал заниматься ЧПУ.

Еще более 10 лет назад я делал вещи на ручных станках, таких как токарный станок, фрезерный станок и дрель на пьедестале. Я слышал о ЧПУ, но абсолютно ничего не знал о нем и о том, что я могу с ним сделать.Итак, я начал искать информацию в Интернете, помню, это было около 14 лет назад, поэтому в то время на YouTube или для домашних энтузиастов не было ничего доступного.

Так или иначе, я наткнулся на небольшой настольный фрезерный станок, сделанный компанией SHERLINE, и у них также был дополнительный комплект, который давал ему возможности трехосного ЧПУ. Короче говоря, я пошел и купил одну из этих машин. Это был комплект, поэтому мне пришлось собрать все вместе, к счастью, инструкции были хорошими, и у них был местный представитель в Австралии.

Итак, все хорошо, я собрал ЧПУ SHERLINE, но подождите, я понятия не имел, как заставить его работать, ну, чтобы сократить еще одну, еще более длинную историю, очень коротко, три месяца спустя я делал свои первые разрезы. Преодоление большого препятствия. В течение следующих нескольких лет я продвинулся в этой области, делая многие вещи, удовлетворяющие желание, которое мне пришлось делать в различных конструкциях часов, чтобы подарить их семье и друзьям. Итак, теперь, вооружившись несколькими годами знаний и опыта в основном во всех аспектах работы с ЧПУ, я чувствовал себя ограниченным размером проектов, которые я мог бы выполнять с Sherline.

Затем я начал исследовать фрезерные станки с ЧПУ и возможность их сборки самостоятельно. Что ж, это была устрашающая перспектива, на которую мне буквально потребовалось еще почти два года, чтобы набраться смелости сделать это. Как бы то ни было, я начал с поиска на eBay некоторых необходимых деталей, таких как линейные направляющие, шариковые винты и т. Д. Первоначальные детали прибыли, и я разложил их на своем рабочем столе, думая, что теперь я зашел так далеко, что мог бы заняться дизайном и создание моего собственного фрезерного станка с ЧПУ. Каждую ночь я сидел перед телевизором с блокнотом и карандашом, набрасывая дизайнерские идеи, решая один этап за другим.