Станки из фанеры своими руками от канадца

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Как сделать самодельный станок из фанеры?

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

Бывалые мастера знают, что многие детали в небольших станках можно с успехом делать из фанеры. Если данный узел не предусматривает водяного охлаждения и чрезмерно больших вибраций, то для его изготовления вполне подойдет клееный фанерный лист. При этом качество конструкции не пострадает, а цена значительно снизится. Сегодня мы поговорим о главных моментах изготовления узлов и сборки станков.

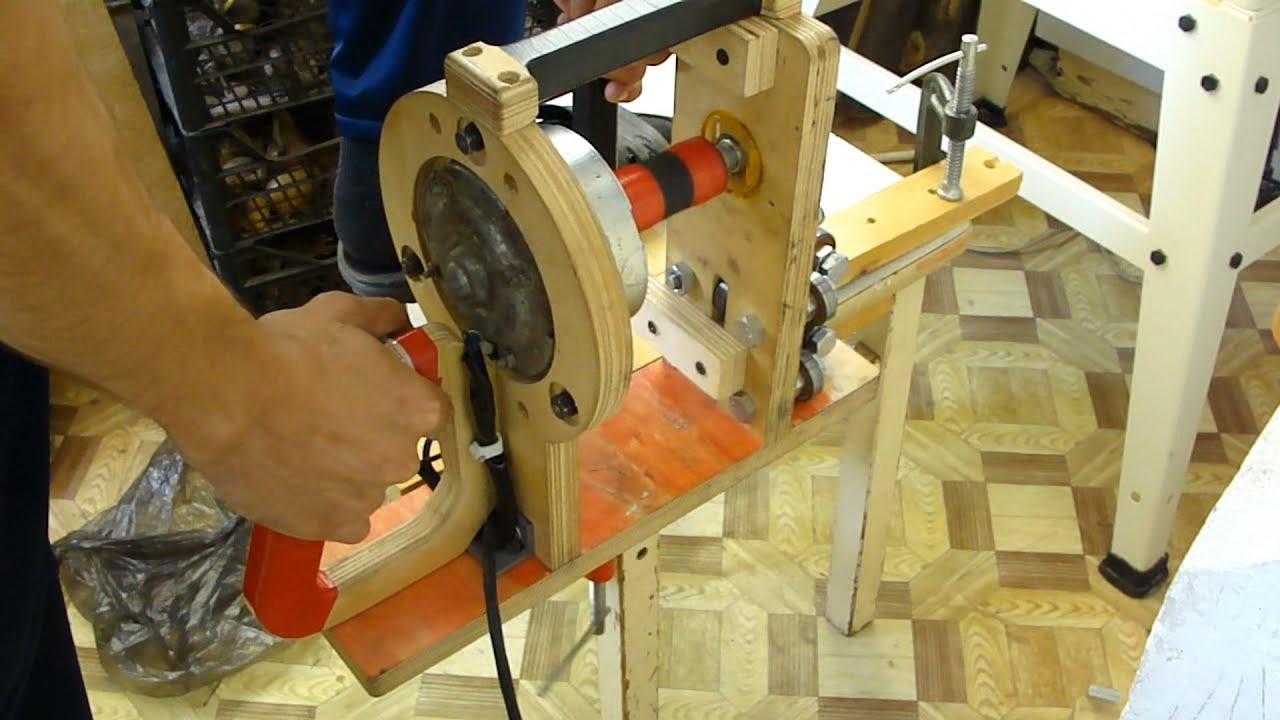

Фото домашнего станка для фрезерных работ.

Важно: имейте в виду, все подобные конструкции рассчитаны исключительно на любительское пользование.

Каждодневной промышленной нагрузки данный материал выдержать, не способен.

Несколько слов о материале и инструментах

Не станем вас обманывать, изготовление подобных конструкций своими руками под силу только человеку хорошо знакомому с азами столярной науки и уверенно владеющему всеми домашними электроинструментами.

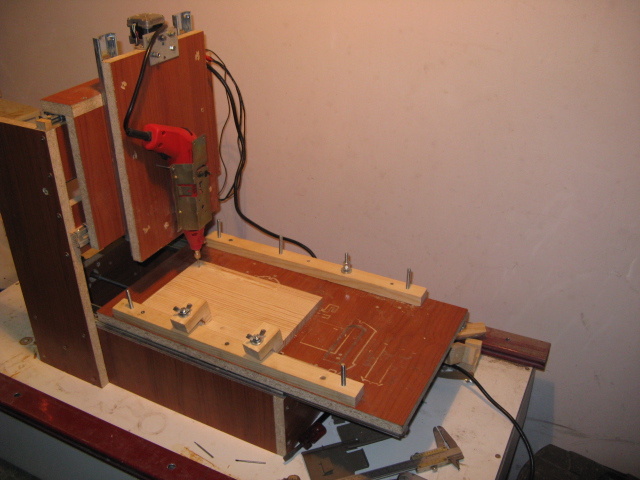

Настольный вариант станка.

Какая фанера нужна

Хотя слоеный деревянный лист заслужено считается материалом довольно прочным, далеко не каждый профиль подойдет для изготовления подобных конструкций.

- Сразу отметим, что листы с толщиной менее 6 мм для изготовления опорных и несущих конструкций использовать категорически нельзя . В данном случае речь может идти только о конструировании кожухов или легких защитных панелей;

- Что касается листов толщиной 10 – 12 мм, то здесь мнения специалистов расходятся .

Одни считают, что этой толщины недостаточно для надежной работы агрегатов. Вторые наоборот утверждают, что все зависит от назначения станка, десятимиллиметровый лист, к примеру, вполне сгодится для раскроечного стола в станках с ЧПУ из фанеры;

Одни считают, что этой толщины недостаточно для надежной работы агрегатов. Вторые наоборот утверждают, что все зависит от назначения станка, десятимиллиметровый лист, к примеру, вполне сгодится для раскроечного стола в станках с ЧПУ из фанеры;

- Некоторые заявляют, что листы средней толщины хорошо подходят для склеивания объемных деталей, которые подвергаются периодической вибрации, якобы многослойная структура монолита лучше гасит колебания . И в принципе мы с ними согласны;

- Листы толщиной от 19 мм и выше наиболее крепкие . Из них чаще всего делаются габаритные несущие и опорные конструкции. И хотя цена данного материала далека от демократичной, именно такой профиль предпочитает использовать большинство мастеров.

Но кроме толщины, существует еще ряд важных характеристик слоеного деревянного листа, а так как все подобные конструкции испытывают солидные механические нагрузки, пренебрегать этими рекомендациями нежелательно.

- В основном, вся фанера делится на хвойную и лиственную. Хвойная древесина сама по себе более легкая и мягкая, соответственно и лист унаследовал ее качества. Материал, склеенный из лиственного шпона, хотя и обойдется дороже, но в данном случае подходит лучше;

- Градации по химическому составу клеящего вещества и уровню влагостойкости для таких изделий не настолько важны. Как правило, станки стоят в домашней мастерской, а эксплуатируются при комнатной температуре и нормальной влажности. Поэтому можно смело брать толстый лист с маркировкой «ФК», по стоимости это оптимальный вариант;

- Для подобных конструкций имеет значение качество шпона. Чем больше сучков, тем выше вероятность растрескивания и расслоения листа. Здесь экономить не нужно, лист стоит брать не ниже чем второго сорта;

- Выпускаются листы с нешлифованными рубашками (НШ), шлифованный только с лицевой стороны (Ш1), а также полностью отшлифованные фанерные листы (Ш2). Теоретически можно взять нешлифованный материал и довести его до ума самостоятельно, но в кустарных условиях это сделать тяжело.

Поэтому специалисты рекомендуют брать полностью шлифованный материал. Его легче обрабатывать, а главное он лучше клеится.

Поэтому специалисты рекомендуют брать полностью шлифованный материал. Его легче обрабатывать, а главное он лучше клеится.

Выбор инструмента

Сооружение подобных агрегатов требует наличия хорошего электроинструмента, ручной ножовкой по дереву или насадками на дрель здесь обойтись не получится. Среди профессионалов бытует мнение, что листы толщиной до 10 мм можно резать электрическим лобзиком. Все, что выпадает за эти параметры, требует использования дисковой ручной или стационарной циркулярной пилы.

Важно: современные высокочастотные электролобзики от солидных и известных производителей, как гласит прилагаемая инструкция, способны легко справиться с мебельной плитой до 20 мм толщиной.

И у нас нет оснований не верить в это.

Для выборки разного рода пазов и отверстий нестандартной конфигурации обязательно нужна будет ручная фреза. Этот инструмент лучше имеет в личном пользовании, так как под нее можно сделать фанерную станину и тогда у вас появится личный фрезерный станок. Именно такие агрегаты распространены среди домашних мастеров.

Естественно, в любых подобных работах не обойтись без электродрели и набора качественного столярного инструмента. Разного рода струбцины, отвертки, молотки, напильники, наждачная бумага и прочие мелочи, по умолчанию должны быть у любого уважающего себя мастера.

Набор столярного инструмента.

Основные моменты создания станков

Важно: чертежи станков из фанеры своими руками лучше не делать, особенно если вы не владеете прочными инженерно-техническими знаниями.

Как правило, за основу берутся профессиональные чертежи фабричной разработки.

Только вместо металла используется деревянный фанерный лист.

Что касается прочности, то она зачастую достигается за счет увеличения толщины опорных и несущих конструкций, не менее чем в 3 раза.

Приступая к резке листа, следует запомнить, что чем большее количество оборотов способен выдать инструмент, тем ровнее будут углы и качественней рез. Как полотна электролобзика, так и сменные диски циркулярки берутся с мелким зубом.

Как полотна электролобзика, так и сменные диски циркулярки берутся с мелким зубом.

Инструмент по листу или лист навстречу инструменту должен двигаться как можно медленнее, в противном случае, на верхнем слое шпона будет много сколов.

Совет: дабы избежать сколов во время реза, бывалые мастера используют обычный скотч.

Он наклеивается на поверхность и уже по нему выполняется рез.

Мы не зря упомянули о том, что нужно свободно владеть базовыми столярными навыками. В подобных конструкциях не принято использовать гвозди или саморезы, все соединения выполняются только по принципу шип-паз. Причем стыковка должна быть точная, никаких зазоров или люфта не допускается.

Такие требования вызваны тем, что станок любого типа и предназначения обязательно, в той или иной мере, испытывает вибрации. А гвозди и саморезы в древесине во время вибрации способны довольно быстро расшататься. В результате ваш станок развалится прямо во время работы, что может привести к крайне нежелательным последствиям, вплоть до травмы.

Как сами листы при стыковке между плоскостями, так и угловые соединения шип-паз зачастую только проклеиваются. На рынке сейчас достаточно клеящих составов для дерева, но чаще всего используется старый добрый ПВА, только не канцелярский, а строительный.

Совет: во время сверления или фрезерования велика вероятность образования сколов на нижней рубашке листа.

Дабы избежать таких последствий, нужно под лист подложить ненужные обрезки фанеры, коих достаточно на любом производстве.

Не последнее значение имеет финишная шлифовка собранного агрегата. Это вызвано не только заботой о внешнем облике машины. Плохо отшлифованные углы грозят занозами. Плюс острые края будут постоянно цепляться, и шпон будет откалываться.

Что же касается окрашивания и покрытия лаком, то это оставляется на усмотрение мастера. Но в любом случае станок следует, как минимум покрыть грунтом. В самом бюджетном варианте это смесь воды и того же ПВА, достаточно пропорции 1:1. Такая защита сохранит шпон от пересыхания и растрескивания.

Но в любом случае станок следует, как минимум покрыть грунтом. В самом бюджетном варианте это смесь воды и того же ПВА, достаточно пропорции 1:1. Такая защита сохранит шпон от пересыхания и растрескивания.

Мини токарный агрегат.

Вывод

Если агрегат нужен для периодического использования, то фанерные станки являются прекрасной альтернативой дорогостоящим заводским моделям. На видео в этой статье собран дополнительный материал по теме домашних станков. Если вы можете поделиться собственным опытом, пишите в комментарии, нам и нашим читателям это интересно.

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

чертежи, материалы, инструменты, сборка, настройка

Вопрос-ОтветСтанок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки.

Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Изделия из фанеры прочны и практичны. Работа по созданию станка проводится в несколько этапов: сначала делают чертежи, затем готовят материалы и инструменты, выпиливают необходимые элементы конструкции, собирают в виде конструкторов и настраивают станки.

Каждый этап требует внимательного подхода. ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде;

- какой толщины потребуется фанера;

- каким образом будут фиксироваться детали.

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

Подготовка материала и инструментов

Мебельные станки из фанеры с ЧПУ подходят только для работы в домашних условиях. Для начала готовят фанерный лист любого сорта, разной толщины. Столы, станины и суппорты изготавливают из фанерного листа толщиной 10мм, для станков, на которых планируется изготавливать крупные заготовки, берется фанера толщиной 20 мм. Кожухи, стопоры и прочие элементы выпиливают из фанеры толщиной 6 мм. Кроме материала, потребуются следующие инструменты и детали:

- подшипники и фиксаторы;

- валы;

- винты;

- шкивы;

- дрель или сверло;

- ремни передачи вращения;

- кабели;

- алюминиевый уголок;

- направляющие;

- острый нож;

- контроллер;

- лобзик или натяжная пила;

- наждачка.

Также, следует приготовить клей. Для работы с фанерой подойдет обычный ПВА. Для установки на корпус металлических деталей используют эпоксидную смолу. В качестве дополнительного оборудования приобретается шаговый мотор, вместо него может использоваться мотор от отработавшего сканера или принтера.

В процессе работы для соединения отдельных элементов используют шипы и пазы, которые предварительно смазывают клеем. При нанесении ПВА используют ватную палочку. Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Как выпиливать детали

Фанерные детали выпиливают вручную, если их толщина не превышает 4 мм. Для этих целей подойдет ручной лобзик либо натяжная пила. Листы побольше, толщиной от 6 мм, допустимо пилить электрическим лобзиком, также подойдет дисковая пила. С тонкими листами (2 мм) можно работать ножом.

Пилу или лобзик ведут по линии разреза медленно, при быстром движении края изделия будут грубыми. Вырезая мелкие детали, лучше оставить запасное место, чтобы не ошибиться с размером. Отверстия в фанерных деталях проделывают с помощью сверлильного станка или сверла, также можно воспользоваться дрелью.

Выпиленное изделие следует обрабатывать, чтобы в ходе эксплуатации отдельные элементы не расслоились. Отшлифовка производится с помощью наждачной бумаги. Движения начинают от углового края фанерной детали по направлению волокон. Сами углы обрабатывают отдельно. Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

Сборка деталей

Когда все детали будут готовы, их собирают наподобие конструктора. Сборка осуществляется с большой осторожностью, поскольку фанера представляет собой хрупкий материал, при неосторожном подходе она может растрескаться. В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

Болтовые соединения дополняют шайбами и граверами, чтобы они не разболтались и не раскрутились в ходе работы на станках. Все кабели размещают в ПВХ гофре. Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Настройка

После сборки фрезера приступают к настройке станков. Следует тщательно проверить, как перемещаются движущиеся детали, как функционирует передающий механизм. Также следует отрегулировать положение включателей и выключателей, настроить показания датчиков.

На этапе настройке осуществляют следующие функции:

- установка нулевого показателя устройства;

- осевая калибровка движения суппорта, стола;

- диагностика точности обработки информации на датчиках.

Когда все будет готово, останется установить программу. Программное обеспечение для работы со станками могут создать не все, поэтому его покупают у специалистов, после чего устанавливают на оборудование. Произведя настройки можно приступать к работе на новом станке.

Фрезерный станок из фанеры разного рабочего поля можно изготовить самостоятельно. Для этого требуется подготовить нужный материал, инструменты и детали. В процессе работы необходимо следовать правилам. Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

К изделиям самодельного производства следует подходить со всей ответственностью, они должны быть изготовлены согласно всем правилам.

Фрезером можно будет создавать большое количество деталей для изготовления мебели.

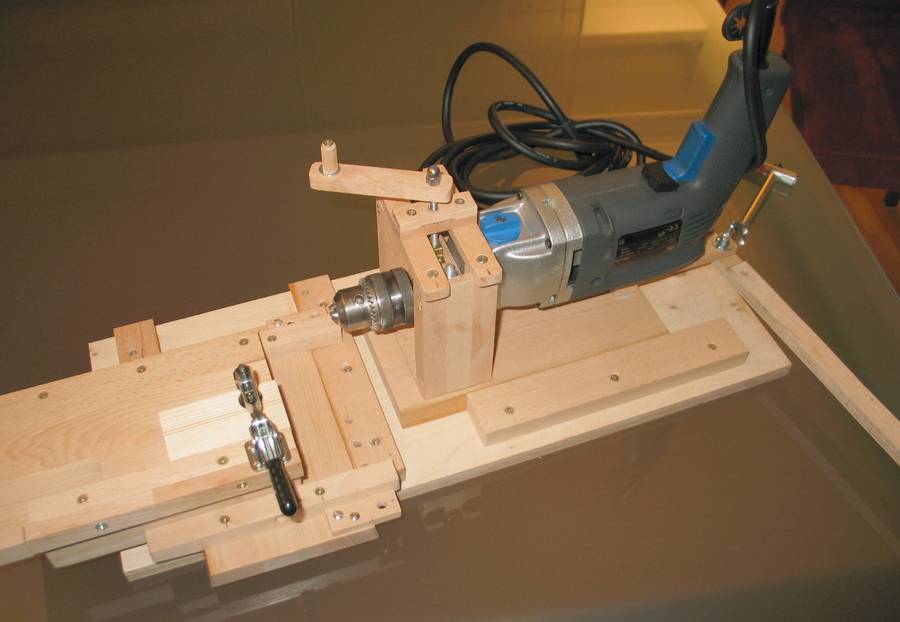

Как из дрели сделать универсальный сверлильный станок

И электродрель, и сверлильный станок предназначены для выполнения одной и той же операции — сверления отверстий в заготовках из металла и дерева. Однако при помощи сверлильного станка точность сверления выше.

Преимущество дрели — в ее мобильности и доступной стоимости. Сверлильный станок — используется стационарно, и стоит немалых денег.

Однако можно сделать нечто среднее между обычной дрелью и сверлильным станком. Это самодельная стойка для дрели.

По сути, она представляет собой универсальный мини сверлильный станок. Стойка отличается компактными размерами и ее можно без проблем переносить с одного места на другое.

Также стойка для дрели довольно универсальна в применении. За счет небольших размеров и малого веса можно использовать как в вертикальном, так и в горизонтальном положении — например, если нужно просверлить отверстие в стене.

Преимущества и недостатки самодельной стойки

Одним из главных достоинств самодельной стойки является низкая себестоимость ее изготовления. Готовое изделие обойдется дешевле, чем покупка сверлильного станка.

При этом, в отличие от сверлильного станка, стойку для дрели можно использовать не только на рабочем столе или стационарной подставке. То есть она мобильна.

И еще одно преимущество — более высокая точность сверления, чем при использовании дрели без стойки.

Недостатком является высокая вероятность появления люфта в процессе работы, так как далеко не всегда есть возможность идеально изготовить и подогнать все детали конструкции.

Из чего и как сделать мини сверлильный станок

Если ваша цель — сэкономить, то лучше всего использовать для изготовления самодельной стойки разные обрезки пиломатериалов (доски, бруски, фанера).

Отпиливаем два куска доски (короткий и длинный), и соединяем их вместе под прямым углом. Получаем станину стойки.

Далее из небольшого куска доски изготавливаем рабочую площадку с креплением для дрели. Сверлим в ней два отверстия под направляющие, и еще одно отверстие — для фиксации дрели.

Распиливаем площадку на две части, которые потом будут соединяться между при помощи винтов. Для этого сверлим крепежные отверстия в двух частях детали, и в одну из них вкручиваем мебельные резьбовые втулки.

В основании станины сверлим отверстия для направляющих, в качестве которых выступают круглые стальные прутки. В отверстия в рабочей площадке вставляем подшипники. Потом приступаем к сборке.

В верхней части станины крепим еще одну деталь с отверстиями для направляющих. Запрессовываем в эти отверстия подшипники. Потом устанавливаем и фиксируем электродрель. Крепим возвратную пружину.

Подробно о том, как из дрели сделать универсальный сверлильный станок, смотрите на видео. Идея самоделки — от автора YouTube канала Homemade Woodworking Machine.

Оцените запись

[Голосов: 30 Средняя оценка: 4.4]Как изготавливать самодельные станки из фанеры?

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Как сделать самодельный станок из фанеры?

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

Самые лучшие посты

ЧПУ станок из фанеры на Arduino / DIYtimes

Соберем CNC (ЧПУ) станок с использованием Arduino UNO R3. Управление на основе GCode Sender и прошивки GRBL для Arduino. Корпус сделаем из фанеры и простых деталей из магазина метизов. На сборку механики потребуется больше всего времени. Электроника и программная часть будет быстрой.

Материалы для разработки CNC станка

Список материалов и компонентов, которые вам понадобятся:

- Фанера

- Резьбовые валы

- Стальные стержни

- Шариковые подшипники

- Гайки

- Болты

- Шаговые двигатели (в данном проекте использовались Nema 23)

- Драйвера шаговых двигателей TB6560

- Источник питания 24 В 15 А

- Arduino UNO R3

- Провода

- Втулки из нейлона (капролона, фторопласта) и металлические втулки

Ось X

Роль привода оси Х выполняет резьбовая шпилька. С одной стороны вставлена в шаговый двигатель через муфту, а с другой жестко зажата в подшипнике. Сам подшипник вставлен с натягом в деревянный брусок. В бруске по краям есть два глухих отверстия для направляющих валов. Толщина скрепляющих деталей должна быть достаточной для обеспечения жесткости. Лишний веси – будет уменьшать вибрации и станок будет точнее позиционировать инструмент.

С одной стороны вставлена в шаговый двигатель через муфту, а с другой жестко зажата в подшипнике. Сам подшипник вставлен с натягом в деревянный брусок. В бруске по краям есть два глухих отверстия для направляющих валов. Толщина скрепляющих деталей должна быть достаточной для обеспечения жесткости. Лишний веси – будет уменьшать вибрации и станок будет точнее позиционировать инструмент.

Ось Y

Ось имеет форму портала, жестко зафиксирована к основанию станка. Имеет ту же конструкцию, что ось Х (шпилька и два направляющих вала).

Ось Z

Эта ось заметно короче, чем X и Y. Ей не нужны большие ходы т.к. она обеспечивает только ход инструмента. Обычно, фрезеруемые детали не бывают очень высокими. По тому ограничимся 15-ю см

Сборка CNC станка

Собрать все это вместе несложно. Понадобится лишь несколько болтов-гаек. Размеры конструкции, которые приведены на рисунке приблизительные. Вы можете сделать ваш станок с управлением от Arduino больше или меньше. Единственное, на что стоит обратить внимание: не используйте клей, если какие-то детали поломались. Просто изготовьте новую деталь, иначе о жесткости вашего CNC станка говорить не придется.

Электроника

Теперь настало время подключить Arduino, драйвера и шаговые двигатели . Используйте по одному драйверу на отдельный шаговый мотор. Каждому драйверу надо питание для работы. Я использовал источник питания 24 В 15 А. Драйвера выбираются в зависимости от силы тока (А), которая требуется для шаговых двигателей. A+, A-, B+, B- соответствуют каждой из двух катушек моторов и их полюсам. CLK+ (Clock) подключается к пину step (шаг) на Arduino, CW+ (Clock Wise) подключается к пину direction (направление), CLK- и CW подключается к пину GND. EN+ EN- подключать не надо.

По ссылке ниже находится схема подключения Arduino GRBL и некоторые необходимые пояснения.

Подключение Grbl https://github.com/grbl/grbl/wiki/Connecting-Grbl

Загрузка и настройка GRBL на Arduino Uno R3

Подробная инструкция по загрузке GRBL на Arduino Uno R3 приведена на видео ниже. В описании приведены ссылки на программы и файлы GRBL. По сути ничего сложного нет. Загрузите код GRBL с помощью XLoader ( grbl_v0_8c_atmega328p_16mhz_9600. hex – https://raw.githubusercontent.com/grbl/grbl-builds/master/builds/grbl_v0_8c_atmega328p_16mhz_9600.hex ) на вашу плату Arduino. После этого откройте GCodeSender, чтобы подключить ваш Arduino к персональному компьютеру. Все! Ваша плата Arduino готова к использованию для управления CNC станком.

В описании приведены ссылки на программы и файлы GRBL. По сути ничего сложного нет. Загрузите код GRBL с помощью XLoader ( grbl_v0_8c_atmega328p_16mhz_9600. hex – https://raw.githubusercontent.com/grbl/grbl-builds/master/builds/grbl_v0_8c_atmega328p_16mhz_9600.hex ) на вашу плату Arduino. После этого откройте GCodeSender, чтобы подключить ваш Arduino к персональному компьютеру. Все! Ваша плата Arduino готова к использованию для управления CNC станком.

На еще одном видео ниже приведена инструкция по настроке GRBL под ваши шаговые двигатели (хоть и тоже на итальянском, но по видеоматериалу можно спокойно сориентироваться):

CAD/CAM рекомендации и видео рабочего CNC станка с управлением от Arduino

Для задания траектории обработки (профиля вашей будущей детали) используются чертежи из любой CAD программы. После этого используется CAM программа для формирования G кода. Я, например, использую MasterCam X7, которая одновременно выполняет задачи и CAD и CAM программы.

На видео ниже представлен конечный результат. Надеюсь, вам понравится и это даст вам дополнительную мотивацию для создания собственного CNC станка под управлением Arduino.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

Самодельные станки по дереву видео и приспособления

Самодельные станки и приспособления

Простой, самодельный,упор с микроподстройкой, на торцовке.

- Опубликовано в 30.12.2019

Всех с наступающим, здоровья, счастья! Изготовил упор для точного торцевания заготовок. #Иван_Баев #Самоделка #Самодельные_станки

Делаю пазовальный модуль для токарно — копировального станка.

- Опубликовано в 17.12.2019

Мечта самодельщика. Фрезерный мотор JET JRM-1

- Опубликовано в 12.11.2019

Продолжаю работы по доводке моего токарно копировального, фрезерного и прочая, станка. Комплектую детали на две приставки для него. Для одной из них и был взят этот мотор, да и макиту…

Ванька встанька. Передвижная подставка для JET JSSG-10

- Опубликовано в 07.11.2019

Стоял мой заточной JET JSSG-10 на столе и прежде чем, что либо заточить, нужно разгрести вокруг него, постоянно чем то завален, да и повернуть его, не расплескав воду, нереально. Выписал…

— Чаво делал? — Ничаво не делал, балясы точил. Балясы с каннелюрами.

- Опубликовано в 21.08.2019

#Иван_Баев #Работа_токарно_копировального_станка #Самодельные_станки_Ивана_Баева Понадобилось 37 шт балясинок на дивана. Материал — Канадский клён. Работал на своём самодельном станке.

Полировальный кожаный круг для доводки резцов, на базе двигателя от стиральной машины.

- Опубликовано в 10.07.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Станок_для_полировки_стамесок_резцов Двигатель: https://elektroplata.ru/kollektornyj-dvigatel?utm_source=youtube&utm_medium=partnery&utm_campaign=kollektornyj-dvigatel&utm_content=ivan-baev Канал на Электроплата.ру: https://www.youtube.com/channel/UCSEHWZzaUG7paRZnID8CIbg Доброго всем! Произошла накладка с ютубом и это видео я вынужден был удалить, проблема разрешилась в мою пользу, в итоге я…

Токарно копировальный станок. Модернизация узла крепления шаблона.

- Опубликовано в 13.06.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Токарно_копировальный_станок Поработав на токарно — копировальном станке, выявилось то, что я узел держателя шаблона изготовил не совсем удобным в работе. Требует от себя дополнительного времени и лишних телодвижений…

Делаю заточной станок — №5. Первая заточка ножей.

- Опубликовано в 29.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Станок_для_заточки_ножей_фуганка Станок не закончил, но вынужден прекратить с ним работу, поскольку нужно ещё и работать на*дядю*. Но свои функции он уже выполняет. Изготовление станка: №1 — https://www.youtube.com/watch?v=lNAz5KLUtBw №2…

Красивые ножки и ровная постель. Заточной станок №4

- Опубликовано в 26.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Самоделки #Станок_для_заточки_строгальных_ножей Продолжаю работать над станком. Первые неудачи, разочарования, позади, что будет впереди, один Бог знает. Первая часть — https://www.youtube.com/watch?v=lNAz5KLUtBw&t=3s Вторая часть — https://www.youtube.com/watch?v=zBOoMVS75vY&t=514s Третья часть — https://www.youtube.com/watch?v=XnztHgZ4hMQ&t=1s

Изготовление заточного станка №3 Ставлю суппорт и мотор

- Опубликовано в 18.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Станок_для_заточки_ножей_фуганка_рейсмуса Первая часть — https://www.youtube.com/watch?v=lNAz5KLUtBw&t=3s Вторая часть — https://www.youtube.com/watch?v=zBOoMVS75vY&t=4s Доброго всем здоровья! Продолжаю изготовление станка для заточки строгальных ножей фуганка, рейсмуса. Заданная длина заточки — 700 мм. В…

Изготовление заточного станка — №2. Делаю каретку.

- Опубликовано в 16.05.2019

Изготовление станка для заточки строгальных ножей до 700 мм. Часть №1

- Опубликовано в 10.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Заточной_станок_ножей_фуганка_рейсмуса Александр Лукинский — https://www.youtube.com/channel/UCdxtnj8dRpDvs81GJ3GDJkg Доброго всем здоровья! И снова дикое железо. На этот раз занался изготовлением заточного станка для строгальных ножей. Всё железо частью из центрального склада,…

Приспособа для установки ножей на фуганок | Труды Мастеров

- Опубликовано в 26.04.2019

В этом видео Александр Брюкнер покажет как сделать приспособление для установки фуговальных ножей быстро, точно и просто. Портал Труды Мастеров — http://worksofmen.ru/

До такого ещё додуматься надо. Пирог из патронов,

- Опубликовано в 26.03.2019

#Иван_Баев #токарно_копировальный_станок #Самодельные_станки_Ивана_Баева #Станок_своими_руками Всё никак не закажу на патрон 140 мм планшайбу с хвостовиком 150 мм длиной. Сейчас прижало, вышел из положения показанным в ролике способом. Купить патроны —…

Компьютерный стол, №3 завершение

- Опубликовано в 05.02.2019

Доводочный станочек из фанеры, с платой регулировки оборотов. #станкииванабаева

- Опубликовано в 02.02.2019

В этом видео я собрал станок с кругом из кожи, для доводки токарный резцов и не только, всё, что угодно можно на нём полировать. Регулировка оборотов двигателя, с поддержкой мощности,…

Делительная головка для витья, спиральных, каннелюр.

- Опубликовано в 24.11.2018

Закончил делительную головку для моего токарно-копировального станка. С её помощью я смогу гнать каннелюры не только в центрах, но и в патроне, например на чашах или вазах.

Безопасная работа по шаблону. На самодельном фрезере.

Как сделать своими руками станки и приспособления для домашней мастерской

У хорошего хозяина всегда есть собственная мастерская, которую он наполняет оборудованием и приспособлениями под свои нужды. Что-то покупается, а что-то можно соорудить собственноручно. И нельзя забывать про гараж, ведь там тоже должны быть все необходимые приборы.

Всё, что может когда-либо понадобиться предусмотреть невозможно. Поэтому рассмотрим, самые основные станки и механизмы, которые могут пригодиться при работе с деревом или металлом.

Как сделать универсальный станок своими руками

Существует огромное количество разного рода оборудования, многие из которых в том или ином виде можно изготовить самостоятельно. Умельцы научились даже совмещать несколько функций в одном приспособлении.

К примеру, можно изготовить универсальный механизм из обычной дрели, который будет работать как:

- циркулярная пила;

- шлифовальный;

- отрезной;

- точило;

- токарный.

Для его изготовления необходимо на станину закрепить дрель. В качестве основы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной рукоятки.

Место фиксации на столешнице выбирают исходя из размеров циркулярного диска, круга для шлифовки, фрезы, камня для заточки.

Чтобы закрепить дрель используют жёстко зафиксированную резьбовую шпильку и гайку. Жёсткость фиксации достигается использованием эпоксидного клея и как дополнение, штифта 2 мм в диаметре. Сооружаем движущуюся подошву и всё, основа готова.

Чтобы получить самодельный циркулярный станок, устанавливаем пильный диск диаметром 15 см на патрон дрели и делаем щель для него в станине. Диск пилы должен быть защищён металлическим кожухом.

Если предполагается использование плоской фрезы вместо диска, нужно дополнительно сделать прямоугольную щель либо расширить отверстие для пилы.

Из этой «циркулярной» пилы можно соорудить отрезной механизм. Для этого на жёстко фиксированной поверхности устанавливаем поворотный кронштейн, столярное стусло, задающее угол распила, направляющие и приспособления, закрепляющие обрабатываемую деталь.

Совмещаем это с дисковой пилой на станине. По этому же принципу собираются шлифовальный и токарный станки.

Видео: самодельная циркулярка+рубанок

Изготовление циркулярки со станиной

Если вы хотите иметь отдельный циркулярный станок, то его легко соорудить из ручной циркулярки, купленной в магазине. Такой самодельный механизм не рассчитан на слишком большие нагрузки, но для периодического использования в хозяйстве подойдёт.

Берём подходящую по размеру станину и закрепляем на ней ручную циркулярку, делаем максимальный пропил и оставляем в таком положении. Переворачиваем основу циркуляркой вниз и устанавливаем устойчиво на каркас с ножками.

Делаем направляющую и всё готово к работе. Обратите особое внимание на высоту станка, вам должно быть удобно за ним работать, а его высота соразмерна вашему росту.

Также в мастерской возможно понадобится трубогиб. Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Виды трубогибов, скажем так, сделанные самостоятельно, бывают разные. Есть совсем простые, а есть приближенные по конструкции к заводским, их изготовить сложнее.

Самый простой вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Затем эта заготовка крепится к устойчивой поверхности и рядом монтируется ограничитель — деревянная деталь, имеющая пространство до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется именно с конца, а не с середины, иначе можно просто переломить заготовку. Такой простой трубогиб можно изготовить как большой, так и маленький, смотря какой радиус трубы вам будет требоваться.

Видео: оборудуем мастерскую самостоятельно

Особенности самодельных приспособлений и оборудования

Рассказывать о том, какое оборудование для своей мастерской можно сделать собственноручно можно долго. Но у каждого свои потребности и возможности. Кроме самодельных приспособлений, должны быть места для хранения инструмента, а также верстак.

Подходить к изготовлению верстака следует серьёзно. Нужно продумать, что будет к нему крепиться, где он будет стоять, из каких материалов его соорудить. Можно столешницу сделать из металла, можно деревянную.

Можно сразу прикрепить циркулярный станок, например, или электролобзик, разного рода тиски, фиксаторы и так далее. Всё зависит от вашей задумки и потребности в том или ином оборудовании. Но верстак должен быть нужной удобной высоты, устойчивым и хорошо сделанным.

Также в рабочем помещении очень пригодятся разного рода шкафчики, пеналы для размещения и хранения имеющегося инструмента, которые можно собрать своими руками. Можно оборудовать отдельные места для хранения крупного инструмента и отдельно для мелкого, например, отдельный открытый шкаф для свёрл.

От того как вы организуете рабочее пространство, зависит удобство работы, то насколько быстро вы сможете найти необходимый инструмент или деталь и, в конце концов, ваше комфортное самочувствие.

Видео: токарный станок по дереву

Что можно сделать для гаража

Часто, гараж становится не только местом для хранения машины, но и для множества необходимых инструментов, а иногда и мастерской одновременно. Поэтому здесь необходимо иметь:

- Инструменты для ремонта машины.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки или кронштейны для шин.

- Светильники и обогреватели.

Эти приспособления нетрудно собрать собственными руками. Организация гаражного пространства должна быть хорошо продумана. Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете свой автомобиль. Обычно, все инструменты располагаются на полках и стеллажах рядом с верстаком. Запасные шины хранят либо на специальном стеллаже, либо вешают на кронштейны по стенам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Чаще всего возникают некоторые трудности с хранением мелких деталей: шурупов, гаек и тому подобного. Можно взять для этого небольшие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и место сэкономить и порядок навести, да и поиски нужного шурупа, сверла или гайки теперь будут сведены к минимуму.

Для этих целей можно выбрать другой вариант. Вам потребуется магнитная лента, небольшие прозрачные пластиковые контейнеры с прочными крышками и металлические плоские шайбы. Магнитную ленту закрепляете вертикально в нужном вам месте.

Ко дну контейнеров прикрепляете металлические шайбы. Сортируете весь мелкий крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта вам также понадобится смотровая яма. А если нет возможности её оборудовать, то можно соорудить две эстакады для подъёма передней или задней, или боковой части авто. Это вполне позволит полноценно выполнять все ремонтные операции. Эстакады выполняются из бруса и прочных досок или из металла по возможности.

Ну и, в конце концов, для гаража очень важно хорошее освещение. Оно может быть общим и как дополнение переносные и локальные светильники. И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

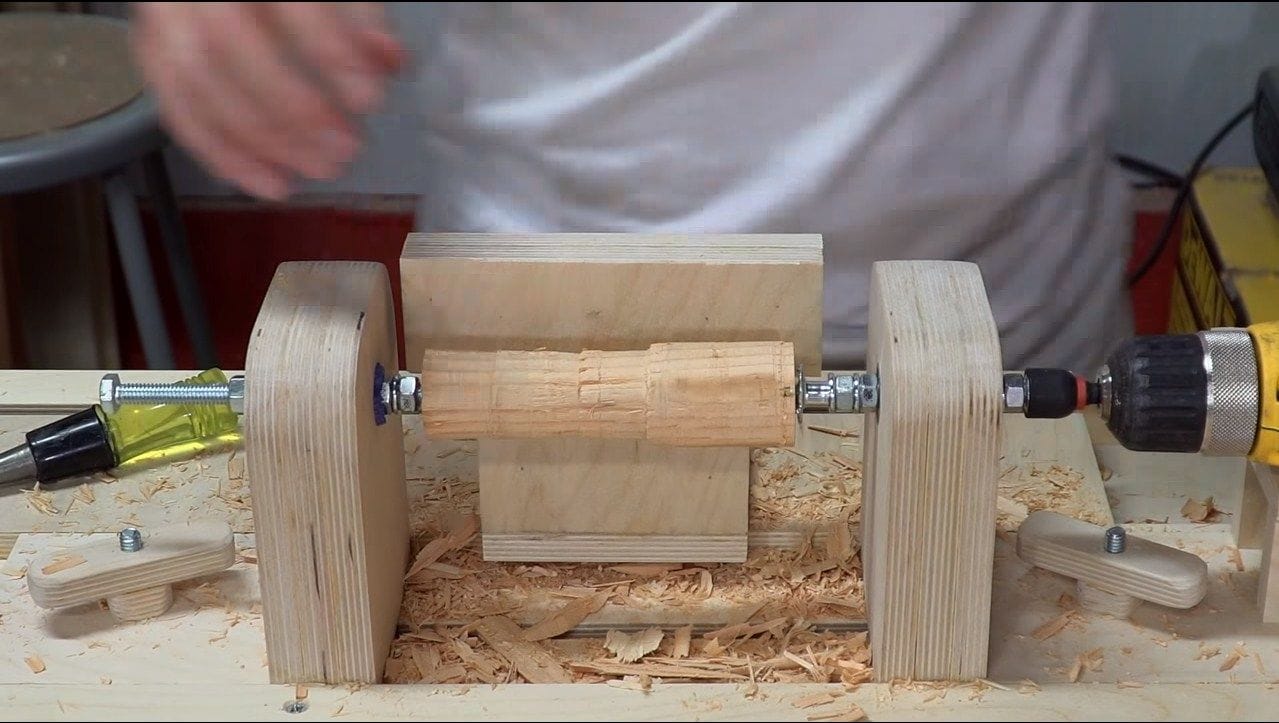

Сообщества › Сделай Сам › Блог › Токарный станок по дереву своими руками

Приветствую автолюбителей – гаражных самоделкиных. Предлагаю ознакомится с моей версией изготовления токарного станка по дереву с приводом от дрели. Надеюсь, кого-то воодушевит мой проект на создание своего станка. Конструкция получилась надежной, жесткой и безопасной – работать на таком самодельном станке не страшно (по крайней мере мне, возможно самоделкины с драйва меня переубедят, но это не точно).

Для начала я смоделировал будущую поделку в 3D, и только потом приступил к изготовлению.

Сложно описать весь процесс в одной статье, потому пройдемся по основным узлам.

Основание

Основание я изготовил из листа ДСП с двумя направляющими из бруса 50х50.

Изготовлена из фанеры 10 мм, брусков 30х50 и 45х90 мм.

Конструктивно сделана аналогично передней

Подручник также сделан из фанеры толщиной 10 мм и бруска 50х50 мм с накладкой из металлического уголка (уголок даже не знаю от чего – валялись в гараже до лучших времен и их славный час, как мы видим, настал).

Закрепляются подвижные части при помощи вот таких самодельных винтов

Смотрите также

Метки: sam_столяр, sam_инструмент, sam_кулибин, токарный станок

Комментарии 63

Д.день) а нет возможности пересохранить модель в формате stl, либо obj, либо svg?

всем привет, никому не интересен станок деревообрабатывающий Metabo swift 260

ЧПУ нет — не кошерно)))

Красиво и правильно сделано, не хватает только защиты. Но я бы лучше купил советский станок для школьников. Цены на авито в районе 3-6 тыс. Зато из металла. Школьные СТД-120М. Новый СТД-450 стоит в районе 8 тыс.

Приветствую вас! Работа слов нет! Классная! Судя по тому что вы професионально работаете с деревом мой вопрос будет к стати, подскажите чем лучше клеить фанеру, чтобы хорошо держалось?Буду очень признателен за ответ!

Titebond — дорого-богато, но надежней непридумаешь

Если площадь большая, то ПВА тоже будет держать отлично

Я извиняюсь за назойливость но titebond видов немеренно, каким вы пользуетесь? Мне поверхности 4см в ширину и 80см в длинну в пакет собрать надо физическое воздействие на деталь по плоскости не вребро.

Я не так много клею и не считаю себя специалистом. В вашем случае я думаю вам подойдет любой столярный клей, главное место склейки прижать посильнее

Очень шумный и много лишнего. Могли бы сделать в разы проще. Такой, каким я пользуюсь уже 12 лет!

Интересная идея, проще действительно трудно придумать

Тоже делал себе токарный…ПРавда из металла и отдельным движком, реверс, все дела. И уже несколько лет стоит, пару ручек вырезал. Нафига он мне нужен? Выкинуть жалко, а место занимает. Что Вы делаете на токарном?

Прикольно. Но вряд ли дрель предназначена для длительной работы

+1, надо что-то другое бы подобрать.

Прикольно. Но вряд ли дрель предназначена для длительной работы

кнопка с фиксацией подразумевает, что палец развалится раньше, чем дрель)

Заметил Ваш сверлильный станок. Есть обзор по нему?

Есть —

)))) В далёком 1998 годе, отделывали мы коттедж и была в нём лестница деревянная с балясинами с осины .Заказчик не расчитал их число и не хватало трёх… заказывать было поздно, контора сдулась.а заготовки для них были .

Скамейка деревянная как станина, дрель советская мощная установлена, суппорт сделан, кнопку вкл-выкл шоб под ногой лежала и работала только при нажатии на неё, ну и планка, упор для стамески .стамески китайские, длинные, разной ширины .и всё !

брус окультуриваешь, топором углы стёсываешь, по шаблону форму намечаешь и вперёд ! ))) день -балясина, вырезанная и шкуркой отполирована )))

Далее скамейка опять приобрела нормальный вид ))))

Станки по дереву для домашней мастерской: чертежи, инструкции и фото-примеры

На чтение: 15 минут Нет времени?

Дерево – самый практичный и натуральный материал, из которого можно сделать предметы быта, мебель и даже детские игрушки. К тому же много жилых и нежилых строений возводится именно из древесины. Поэтому многие «самоделкины» не прочь иметь станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы .

Красивый самодельный станок для работы с древесиной

Читайте в статье

Станки по дереву для домашней мастерской: особенности и разновидности

Разнообразие станков по дереву для домашней мастерской широко. У каждого есть свое назначение и способы сборки самодельного варианта. Среди всех вариантов встречаются узконаправленные и с большим количеством функций, но со скромными размерами:

- Универсальные бытовые. Это мини-приспособления для обработки элементов из древесины. Используются дома или на приусадебном участке. Такой небольшой агрегат выполняет одновременно несколько функций, поэтому пользуется большой популярностью у «самоделкиных».

Самодельная циркуляционная пила

- Многофункциональный для собственной столярной мастерской. Можно использовать в небольшом производстве.

- Для создания деревянных изделий методом точения используют токарные станки. Есть компактные варианты, которые не займут много места в гараже.

- Для выпуска дверей и окон применяют фрезерные модели.

- Чтобы обстругать доски понадобится рейсмусовый станок.

- Копировально-фрезерные применяются для создания изделий необычных форм.

- Фуговальные могут обстругать болванку с одной стороны.

Статья по теме:

Для упрощения рабочих операций и уменьшения ошибок применяют специализированное оборудование. В этой статье рассказано о том, как правильно выбрать и приобрести многофункциональный бытовой деревообрабатывающий станок для применения в быту.

Торцовочная пила руками «самоделкиных»

Много других вариантов деревообрабатывающих станков своими руками изготавливают по схемам. Среди популярных приспособлений, которые очень полезны в домашней мастерской, выделяют:

- токарный станок;

- циркулярную пилу;

- фрезерное оборудование;

- рейсмусовый станок;

- шлифовальный и фуговальный вариант.

Небольшое токарное оборудование

Рассмотрим, особенности каждого приспособления для столярки и варианты самостоятельной сборки такого оборудования для своей деревообрабатывающей мини-мастерской.

Особенности токарного станка по дереву для домашней мастерской

Токарный станок – незаменимая вещь в мастерской любителей работать с натуральной древесиной. Используя его, можно сделать поверхность рифленой или расточить отверстия, а также вырезать настоящие произведения искусства самых необычных форм.

Конструктивно станок по дереву отличается от токарного варианта для металла отсутствием системы охлаждения. При этом скорость вращения основного элемента меньше, но есть регулировка мощности. Ниже приведены несколько чертежей с размерами токарного станка по дереву своими руками:

Подробная схема со всеми размерами

Чертеж с габаритами элементов

Нередко для своих мастерских «самоделкины» изготавливают токарно-копировальные станки по дереву своими руками. Их применяют для производства большого количества одинаковых деталей, например, столбцов для забора или перил для лестницы. Вот примеры готовых станков в мастерских:

Видео о самодельном станке по дереву своими руками поможет разобраться в последовательности сборки и подборе необходимых для работы инструментов:

Способы сборки самодельных токарных станков по дереву своими руками с фото-примерами

Изготавливают своими руками токарные мини-станки по дереву, которые занимают немного место в гараже или разместятся в комнате городской квартиры. Вот несколько примеров готовых устройств от «самоделкиных»:

Задумываясь, как сделать самому токарные станки по дереву, вначале, выберите подходящий чертеж. Затем, приготовьте материалы и приспособления для создания собственного агрегата. В процессе изготовления устройства пригодятся:

- станина;

- стойки передние и задние;

- мотор электрический;

- ведущий и управляемый центры;

- крепеж для инструмента.

Важно! Для самодельного станка достаточно мотора с мощностью до 250 Вт и количеством оборотов до 1500. Для более крупных элементов подбирайте другой вариант «движка» с большей производительностью.

Чтобы собрать все элементы в одну конструкцию понадобятся дрель, напильник, небольшая угловая шлифовальная машинка и сварочный аппарат. Ниже приведена инструкция по сборке мини-токарного станка:

| Иллюстрация | Последовательность действий |

| Выбираете точило по дереву или делает его самостоятельно, но так, чтобы потом не пришлось менять. Используйте высокое положение оси с закрытым типом подшипников и шайбой для фиксации дисков. С одной стороны оси устанавливаете диски, управляющие скоростью вращения, с другой – планшайбу для работы с древесиной. | |

| Станину делаете из двух параллельных швеллеров, между которыми расположена направляющая. Длина заготовок напрямую зависит от размеров направляющей. С одной ее стороны привариваете швеллер в виде буквы «П», а второй конец закрываете уголком из металла. | |

| Суппорт можно собрать из нескольких труб, вставленных друг в друга, чтобы оставалась возможность регулировки высоты. Фиксация нужного положения осуществляется при помощи болтов. В качестве упора используйте горизонтальную планку. Соблюдайте все размеры из чертежей. | |

| В роли шкива выступает старый патрон от дрели. Ведомые элементы собираются из фанеры в два слоя. Планшайбу также изготавливаете из фанеры. Металлическую основу устанавливаете на опоры. В месте расположения передней бабки собираете площадку. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. | |

| Мотор фиксируете на небольшой пластине, чтобы изменять силу натяжения ремня. Когда все элементы собраны по схеме, проверяете работоспособность устройства и переходите к активному использованию. |

Существует немало способов сборки самодельного оборудования. Выбирайте подходящий исходя из наличия материала и необходимой производительности.

Специфика резцов для токарного станка по дереву

Резцы – один из главных элементов токарного станка. От их выбора зависит площадь и глубина удаляемой поверхности с детали. Состоят они из режущей части и участка для закрепления на оборудовании.

Варианты покупных резцов

Режущая кромка имеет одну или несколько поверхностей. А основной показатель резцов – ширина лезвия, его форма и возможность регулировки. Все модели разделяют на две подгруппы:

- радиальные, устанавливающиеся перпендикулярно и направленные на снятие большой поверхности;

- тангенциальные: для касательной обработки и формирования сложного рисунки.

Самодельные приспособления для работы с древесиной

Делая резцы для токарного станка по дереву самостоятельно, придерживайтесь нескольких правил:

- Длина рабочей поверхности должна быть в пределах 20-30 см. Такой размер обеспечивает надежный захват инструмента и достаточное количество места для размещения на упоре. А также вы обеспечите запас для регулярной заточки.

- Чтобы лезвие прочно крепилось в рукояти, следует оставлять хвостик достаточной длины. Если делаете резец из напильника или рашпиля, то удлините хвост в 1,5 – 2 р.

- Толщина рабочего дела должна быть достаточной, чтобы выдерживать удары при первичной обработке деталей.

- Длина рукояти из дерева или пластика составляет 25 см. Иначе, держать в руках такой инструмент неудобно.

Схемы токарных резцов

Вариант изготовления самодельного резца посмотрите в видеоматериале:

Самодельные станки и приспособления для домашней мастерской

Дрель электрическая — это компактная, лёгкая, простая в эксплуатации и транспортировке машина. Она незаменима в домашней мастерской, в гараже и на стройке. Кроме сверлильных операций, её можно приспособить для выполнения токарных, фрезерных, шлифовальных и других работ. Многие умельцы на базе дрели создают самодельные станки и приспособления для домашней мастерской. Их используют в гараже для простых токарных работ по дереву и металлу.Оборудование мастерской

Не всегда с помощью ручной дрели можно просверлить точное отверстие. Если возникла такая необходимость, применяют стационарный сверлильный станок. Он, безусловно, точный и безопасный, что и нужно при обработке твёрдых элементов сверлом большого диаметра.

В гараже или мастерской редко встретишь такой станок в основном из-за цены, он дорогой, кроме того, громоздкий, занимает много места, используется редко. Дрель на штативе — лёгкая, удобная в транспортировке конструкция, при этом выполнит все требования, предъявляемые к настольному сверлильному станку.

Стационарное сверлильное устройство

Самодельный станок на базе дрели обеспечит высокую точность сверления в любых условиях — устанавливается на столешницу верстака или на полу. Он состоит из нескольких элементов. Главными, конечно, являются основание и колонна. Первая деталь отвечает за стабильность машины, установленной на ровной поверхности. Вторая, в свою очередь, позволяет плавно и очень точно перемещать дрель вверх и вниз при бурении.Стальная колонна не деформируется даже под воздействием наибольшего давления, чтобы обеспечить перпендикулярность сверления. Помимо высокой точности, стоит упомянуть о безопасности работы. Если надёжно закрепить заготовку в тисках на рабочем столе, то во время сверления не возникнет риска травмы.

Настольный станок на базе дрели обеспечивает точное сверление отверстий в деталях сложных форм, например, круглых, овальных, а также под углом в 90 градусов. Без него не обойтись домашнему мастеру, где инструмент не используется интенсивно. Для изготовления настольного вертикально-сверлильного станка на базе дрели можно использовать готовые стойки или штативы. Они вполне пригодные для применения.

Как гарантирует производитель, стойка для вертикального бурения пригодится везде, где существует необходимость выполнения сверлильных операций при ремонте металлических конструкций, деревянных деталей. Изделие изготовлено из качественных материалов, обеспечивает стабильность и надёжность крепления, благодаря чему качество работы хорошее. Продукт этого типа отлично сокращает время на работу.

В частных гаражах можно встретить самодельные станки, где в качестве стойки для дрели приспособлены штативы от фотоувеличителей и кодоскопов, домкраты и автомобильные рулевые рейки подходящей конструкции. Есть станки, изготовленные полностью из дерева. Дрель представляет собой универсальный механизм, при помощи которого можно конструировать самодельные станки по дереву.

Деревообрабатывающий станок

Используя дрель в качестве электрического привода, можно собрать самодельные станки и приспособления для гаража. Например, токарный станок по дереву за несколько дней из доски и горсти шурупов. Чертежей для изготовления станков никто не делает, всё создаётся по придуманному проекту.

- Начать нужно с поиска подходящей доски для основания, на котором будет крепиться передняя бабка с отверстием под шейку дрели.

- Затем сделать заднюю бабку. Для этого к бруску, который будет скользить по станине, прикрепить стойку для центра задней бабки. В стойке сделать гнездо под подшипник. По диаметру внутреннего кольца подшипника из болта выточить центр, запрессовать в подшипник.

- Задняя бабка имеет прорезь, а в станине установлена шпилька, на которую надевается бабка и фиксируется гайкой с барашком. В патрон дрели зажимается трезубец, на который одним концом крепится заготовка, другой поджимается центром задней бабки. Простой, рабочий станок по дереву для домашней мастерской готов.

Кроме самодельного сверлильного и токарного оборудования домашней мастерской, своими руками можно сделать фрезерный станок по дереву. Для привода можно выбрать электродрель или ручной фрезер.

Станина для болгарки

Болгарка, как и электродрель, стремительно вошла в нашу жизнь и заняла место универсального инструмента. С её помощью можно резать трубы, листовой металл и прутки, камень и плитку, шлифовать и полировать. Широкое применение она нашла в автосервисе при ремонте кузовов машин. Для удобства в работе можно сделать отрезной станок.Чтобы было дешевле и проще, делают его из дерева. Как и в каждом станке делается основание, материалом может быть древесно-стружечная плита размером 400 х 400 х 20 миллиметров. Снизу к плите шурупами присоединить ножки в виде двух реек 40 х 40 миллиметров. Сверху к плите прикрепить брусок высотой 100 миллиметров, толщиной 50 миллиметров. К бруску шурупами крепится дверная петля с длинной пластиной. К пластине крепится болгарка при помощи хомута. Все, самодельное приспособление для домашней мастерской, выполняющее роль отрезного станка готово. Для безопасной работы на основание устанавливают машинные тиски.

Точило для гаража

Наждак, электроточило, станок заточной — так называют инструмент, без которого не обходится мастерская, частный гараж, автосервис. Точило самое нужное приспособление при ремонте автомобилей, изготовлении слесарных изделий, заточке инструмента, шлифовке металлической поверхности поделок. Необязательно покупать этот полезный механизм, вполне можно обойтись самоделкой на базе электродрели. Для начала необходимо выбрать место на столе и при помощи двух деревянных скоб толщиной 40 миллиметров и двух шурупов закрепить дрель.Для упора руки или инструмента надо сделать подручник. Для этого можно применить толстослойную фанеру толщиной 20 миллиметров. Крепится подручник к столу, выставляется под наждачным кругом. Для того чтобы стружка свободно падала на пол и была возможность использовать наждачные круги разного диаметра в подручнике вырезается прямоугольное отверстие шириной чуть больше толщины абразивного инструмента. Для регулировки подручника на разную высоту необходимо установить набор пластин из фанеры, и закрепить шурупами. Верхнюю плоскость подручника закрыть стальной пластиной. Всё, полезный электроинструмент для дома готов к эксплуатации.

Фрезерные машины

Среди специалистов по деревообработке бытует мнение, что фрезер самый необходимый инструмент для столярной мастерской. Он может даже заменить некоторые электроинструменты, например, циркулярную пилу, дрель и даже фуганок. Существует два основных вида фрезеров: