Семь преимуществ станков с ЧПУ и одна причина выбрать станок с ручным управлением на машиностроительное предприятие.

- Преимущества металлообрабатывающих станков с ЧПУ по сравнению с универсальными.

- 1. Высокая точность.

- 2. Экономичность.

- 3. Производственная гибкость.

- 4. Повышение производительности.

- 5. Уменьшение затрат на режущий инструмент.

- 6. Менее жесткие требования к квалификации персонала.

- 7.

Безопасность труда

Безопасность труда - Подведем итоги

- Преимущество от “Инкор” – короткие сроки поставки.

Авторы: Главный технолог ООО “Инкор” Ванюков Андрей Сергеевич,

инженер технолог ООО “Инкор” Смирнов Дмитрий Сергеевич

Современные тенденции металлообработки диктуют необходимость эксплуатации станков с числовым программным управлением на более высоких скоростях резания и подачи. Это крайне важно для сохранения конкурентоспособности на мировом рынке. Кроме того, сегодня широко используются трудные для обработки материалы, а значит критически важно внедрение современных технологии резания, в частности, режущего инструмента с большой линейкой, а также соответствующих методов программирования.

Металлообрабатывающие станки с ЧПУ применяют для множества технологических операций: фрезерования, точения и т.д. Такие станки применяются в автомобильной, нефтегазовой, даже в космической промышленности и на более скромном уровне, например, в частных мастерских.

Несмотря на очевидные достоинства станков с ЧПУ многие токари, фрезеровщики, технологи и прочие мастера со стажем до сих пор побаиваются такого вида оборудования. Некоторые считают, что затраты на эти станки выше, а значит и окупаться будут очень долго. Однако ситуация почти полностью противоположна таким представлениям. Станки с ЧПУ более выгодны, так как позволяют ускорить обработку деталей, автоматизировать производство, повысить точность обработки, брать более сложные заказы в работу и т.д. Рассмотрим преимущества металлообрабатывающих станков с ЧПУ по сравнению с универсальным подробнее.

Преимущества металлообрабатывающих станков с ЧПУ по сравнению с универсальными.

1. Высокая точность.

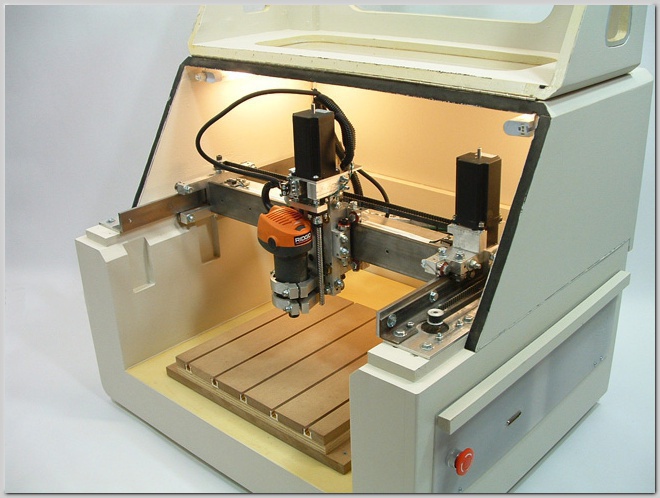

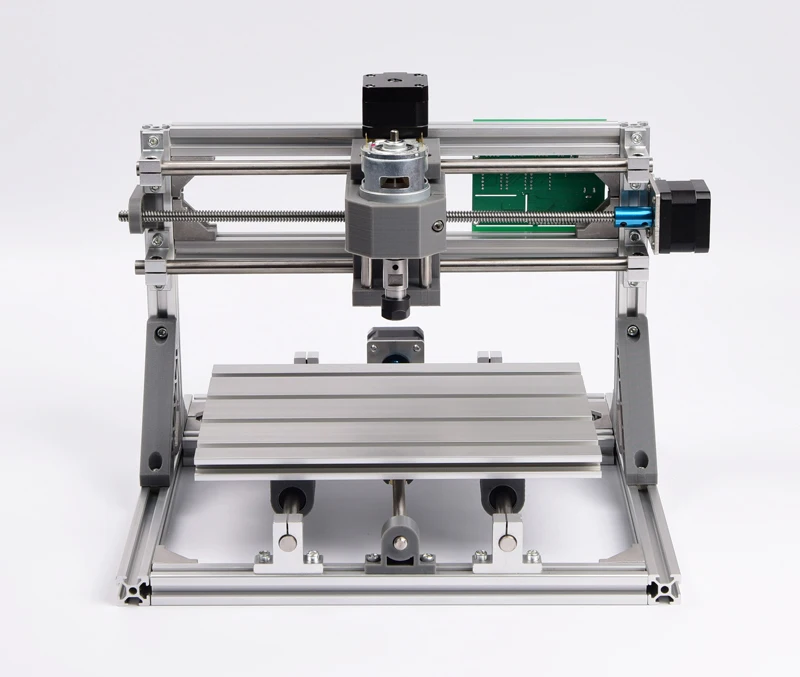

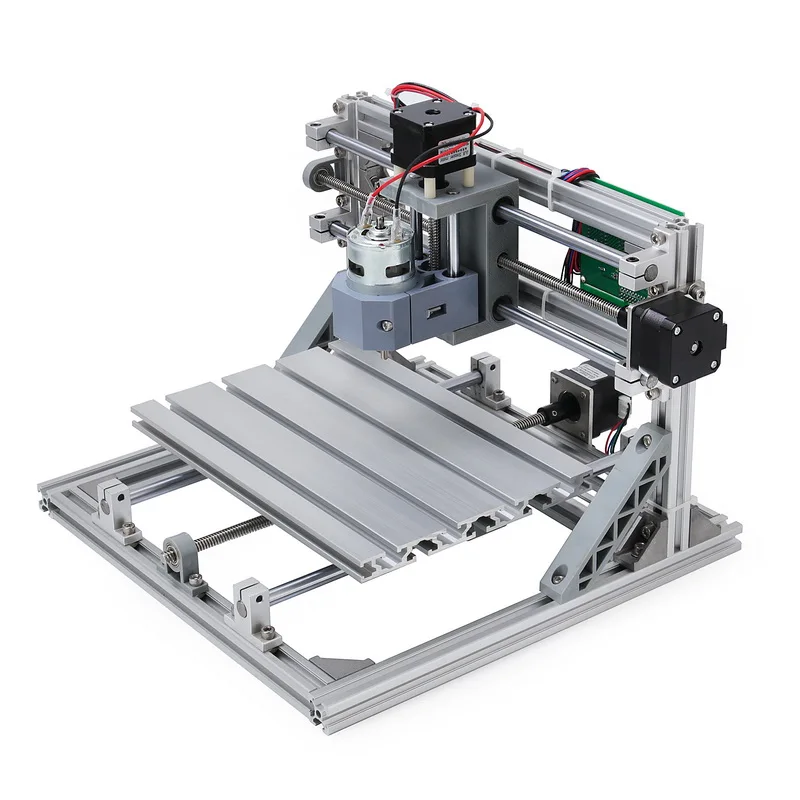

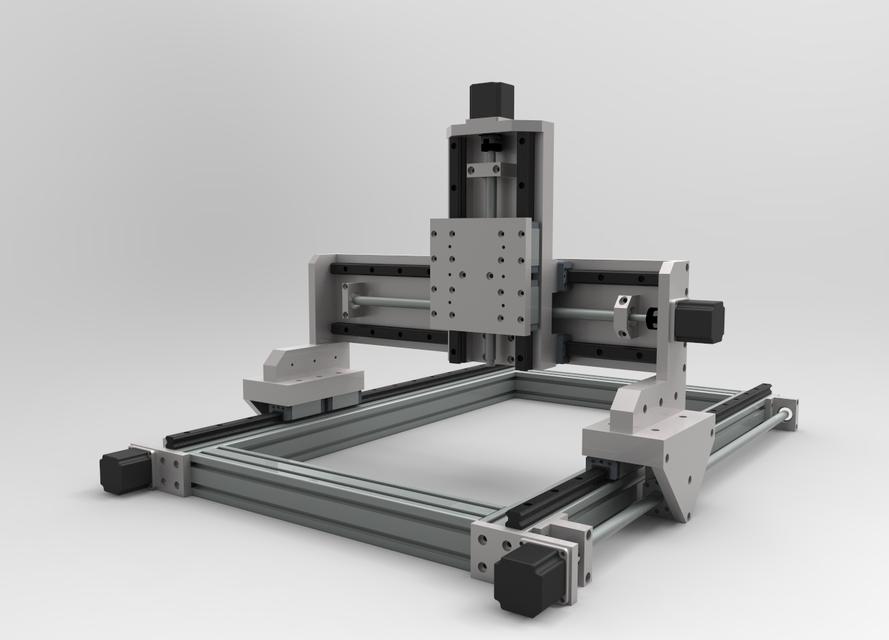

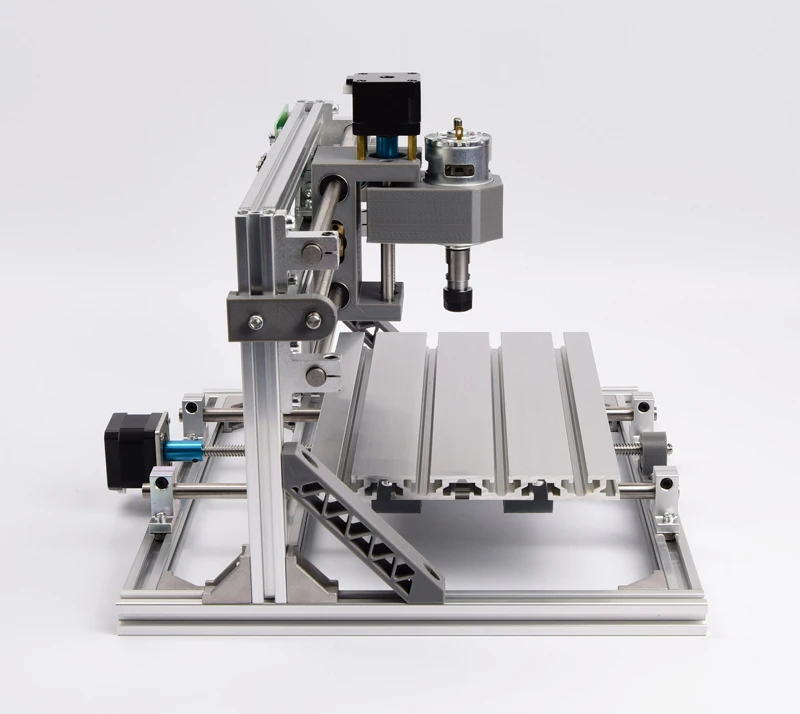

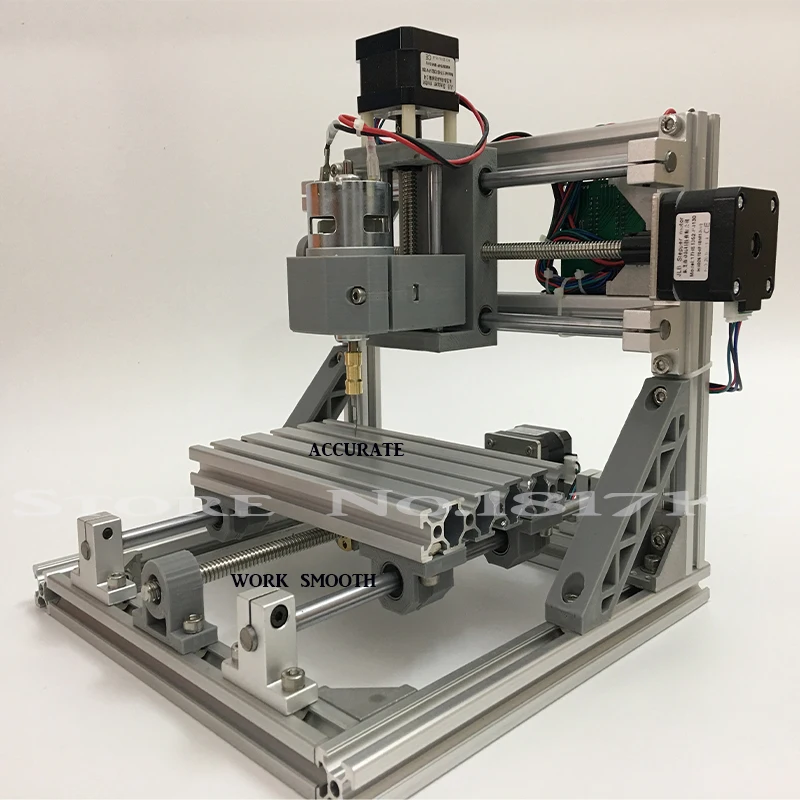

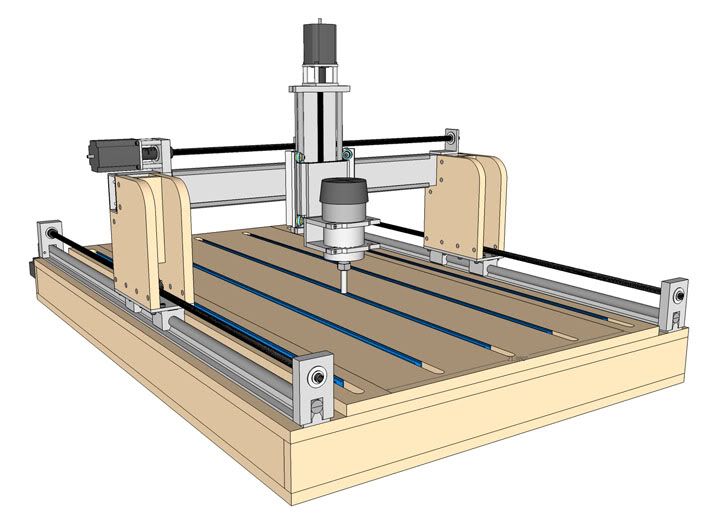

Устройства с ЧПУ с идеальной точностью обрабатывают самые мелкие детали первичных заготовок. Именно благодаря компьютерному программному обеспечению (ПО) подобные машины способны осуществлять резку, формировку и обработку исходного материала с такой высочайшей скоростью и точностью, которой никак не достигнуть традиционным способом обработки. В отличие от ручных ЧПУ-устройства изготавливают детали любой сложности и геометрии. Например, на рис. 1,2,3 показаны детали сложной геометрии, которые проблематично изготовить на универсальном оборудовании. Точность сохраняется при многократном запуске, что позволяет значительно сократить количество сырьевых отходов. (см. рис. 4,5)

Рисунки 1, 2, 3

Рис. 4 Рис. 5

2. Экономичность.

Работа металлообрабатывающих станков с ЧПУ осуществляется с применением разнообразного программного обеспечения, совместимого с различными операционными системами (ОС). При этом от сотрудника не требуется обязательного нахождения рядом со станком, оператор может управлять оборудованием удалённо, что ускоряет процесс. Один оператор может одновременно обслуживать до 4 станков, а при применении робота (в условиях высокой серийности) затраты на ФОТ уходят практически в ноль.

При этом от сотрудника не требуется обязательного нахождения рядом со станком, оператор может управлять оборудованием удалённо, что ускоряет процесс. Один оператор может одновременно обслуживать до 4 станков, а при применении робота (в условиях высокой серийности) затраты на ФОТ уходят практически в ноль.

Немаловажный аспект состоит в значительной оптимизации затрат на режущий инструмент. При работе на обычном фрезерном станке оператору необходимо время от времени увеличивать скорость подачи. Нередко случается, что сотрудник в силу усталости или недостатка профессионализма непреднамеренно увеличивает эту скорость. Следствием этого является износ режущей кромки, отлетание пластинки, врезание фрезы в стол либо в саму заготовку. На ЧПУ-оборудовании такая ситуация полностью исключена, так как скорость резания заранее задаётся программно, и не может быть изменена в процессе работы, а все возможные перемещения инструмента установлены ещё на стадии первичного программирования.

Рис 6. послойное фрезерование Рис 7. чистовая обработка

3. Производственная гибкость.

Применяя на производстве станки с ЧПУ, Вы обеспечите наиболее простой переход от изготовления одной детали к созданию принципиально другой. Этот переход осуществляется путём выбора соответствующей программы из списка, хранящегося в памяти ЧПУ. Операция замены может быть осуществлена неограниченное количество раз. В универсальных станках скорости перемещения по разным осям и их соотношение регулируются механическими передачами, используется единый привод. Из этого следует, что если токарный станок изначально ориентирован на функционирование в метрической системе, то обработка по дюймовым размерам на нём не представляется возможной. В конструкции современных станков с ЧПУ для каждого ходового винта предусмотрен свой привод с шаговым либо с частотно регулируемым двигателем.

Рис 8. Пример детали, обрабатываемой на станке с ЧПУ

4. Повышение производительности.

Важнейшим плюсом является способность ЧПУ-машин работать в режиме 24/7 без остановки. Беспрецедентно высокий уровень производительности металлообрабатывающих станков с программным управлением обуславливается не только уменьшением числа простоев, но и возможностью точного расчёта периода обработки и увеличения загрузки оборудования. Параметры заготовки и инструмента, сообщенные управляющей программе, позволяют исключить этап разметки из цикла. Все операции на ЧПУ станках могут выполняться с одной базы, появляется возможность отказаться от переустановки заготовки в процессе. Это положительно влияет и на производительность, и на точность обработки. На ручном оборудовании отсутствует возможность повторяемости подобной операции или совмещения токарной и фрезерной операции.

Рис. 9 Обработка детали с одной базы

5. Уменьшение затрат на режущий инструмент.

При использовании универсального оборудования порой приходится прибегать к применению фасонного инструмента при выполнении сложной геометрии деталей, а на станках ЧПУ достаточно всего одного инструмента (резца либо фрезы). Это гораздо эффективнее, производительнее и дешевле.

Для станков на ручном управлении в зависимости от целей производства часто становится необходимым приобретение дополнительной оснастки такой, как копировальное устройство, конусные линейки и т. д., а на станках с ЧПУ все уже встроено и дополнительная оснастка не нужна. (См рис. 10)

д., а на станках с ЧПУ все уже встроено и дополнительная оснастка не нужна. (См рис. 10)

Рис. 10

6. Менее жесткие требования к квалификации персонала.

Для обработки сложных деталей на универсальном станке требуются квалифицированные рабочие: токарь или фрезеровщик высокого разряда (4-6). Немаловажно найти сотрудника не только с внушительным опытом работы, но и с удовлетворительными личностными качествами. А как Вы понимаете, очень сложно найти достаточное количество таких специалистов в наше время. Для станка с ЧПУ достаточно одного оператора и наладчика. Высокая квалификация не обязательна, любой сотрудник сможет быстро ознакомиться с программой. Оператору станков с программным управлением не нужно обтачивать детали вручную. Вся работа здесь сводится всего к нескольким действиям, а именно:

-

следить за работой станка;

-

вводить соответствующие управляющие команды;

-

следить за состоянием режущего инструмента;

-

подавать заготовку и извлекать готовую деталь.

То есть задача будет состоять только в том, чтобы контролировать процесс и своевременно помещать деталь в камеру, да и то не всегда. Оператор станков с ЧПУ без труда может следить за несколькими станками одновременно, а токарь или фрезеровщик, какова бы ни была его квалификация, сможет обслуживать лишь один универсальный станок.

7. Безопасность труда

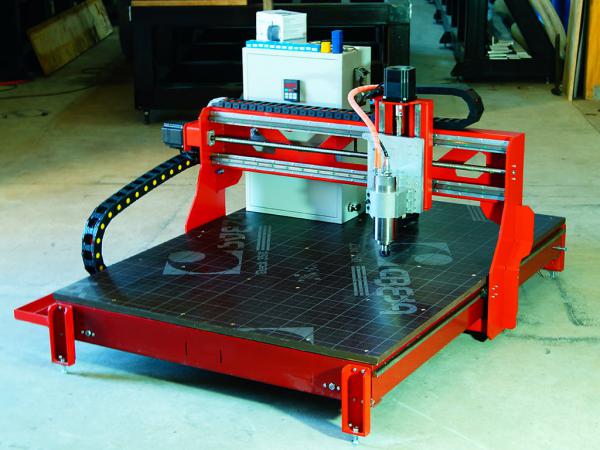

На станках с ЧПУ в большинстве случаев работа осуществляется в полностью закрытой зоне с дополнительными датчиками на дверях. Это исключает возможность нахождения сотрудника в зоне обработки, поэтому риск травмирования персонала сводится к минимуму.

На рис. 11 и 12 показаны станки с ЧПУ с закрытой зоной обработки

Рис. 11

Токарный обрабатывающий центр FOCUS CNC FBL-250Y

Рис. 12

Фрезерный обрабатывающий центр EXTRON SU-85A

Подведем итоги

Из всего вышесказанного можно сделать следующий вывод: станки с ЧПУ в долгосрочной перспективе более выгодны в финансовом смысле, так как позволяют:

-

обрабатывать любые, даже самые мелкие детали заготовок, с беспрецедентно высокой точностью;

-

оптимизировать затраты на режущий инструмент и ускорить процесс производства;

-

увеличить экономичность: сократить штат рабочих мест, занимаемую площадь производства, расход электроэнергии и т.

д.

д.

Рис. 13 Обрабатывающий центр CNC-Takang

Однако при определенных особенностях производства целесообразность приобретения станков с ЧПУ не так очевидна. Например, в случае мелкосерийного, штучного производства и особенно в ремонтных цехах, где основной задачей является ремонт деталей, а не серийный выпуск. Если приходится изготавливать большое количество разнообразных деталей или ремонтировать и восстанавливать разнообразные узлы, то нецелесообразно под каждую деталь разрабатывать программу для станка ЧПУ, в таких случаях лучше отдавать предпочтение станкам с ручным управлением.

Преимущество от “Инкор” – короткие сроки поставки.

ООО “Инкор” специализируется на обрабатывающих центрах с ЧПУ, но именно для таких нестандартных проектов в ассортименте компании присутствует оборудование с ручным управлением. Естественно, все оборудование точечного, нестандартного спроса поставляется под заказ. И тут мы вправе обозначить еще одно преимущество станков с ЧПУ: самые востребованные модели известных производителей Focus CNC, EXTRON, HONOR SEIKI, FEMCO, SINO, CNC TAKANG и другие азиатские и европейские бренды можно в короткие сроки приобрести со склада “ИНКОР”, что позволит оперативно, без длительных простоев, оборудовать производство.

И тут мы вправе обозначить еще одно преимущество станков с ЧПУ: самые востребованные модели известных производителей Focus CNC, EXTRON, HONOR SEIKI, FEMCO, SINO, CNC TAKANG и другие азиатские и европейские бренды можно в короткие сроки приобрести со склада “ИНКОР”, что позволит оперативно, без длительных простоев, оборудовать производство.

По вопросам поставок связывайтесь любым удобным способом с отделом оборудования ООО “Инкор” или заполните форму ниже.

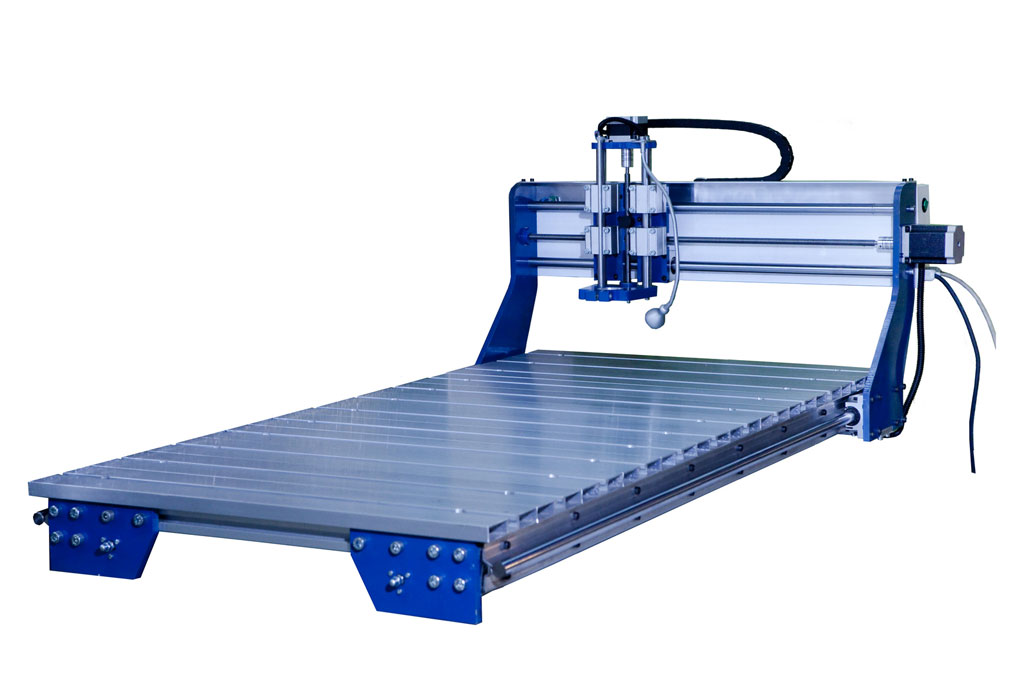

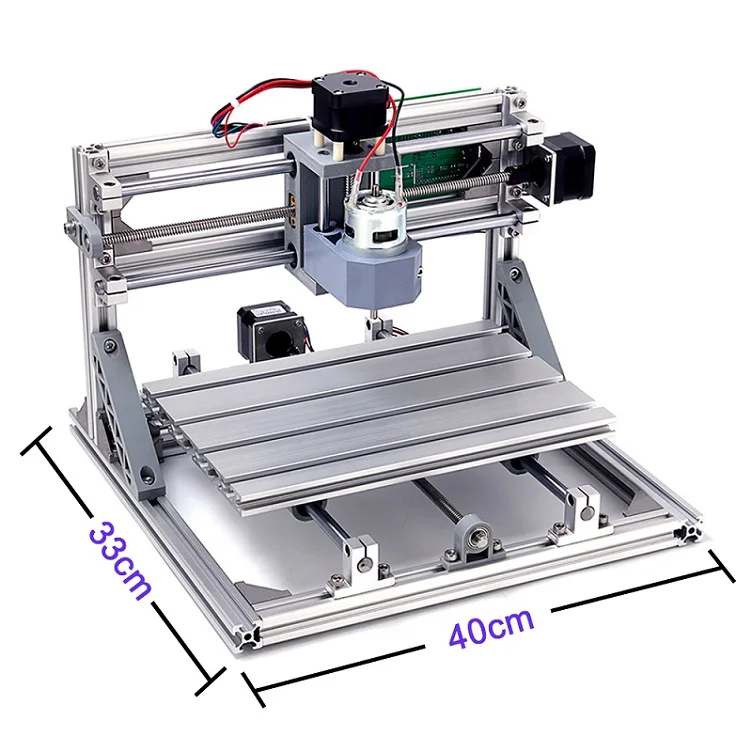

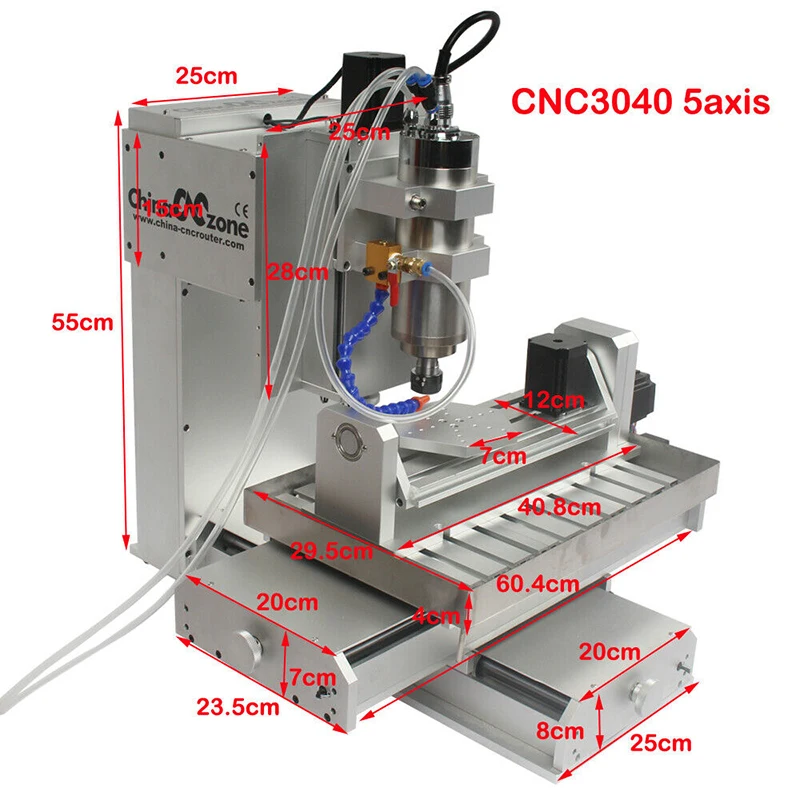

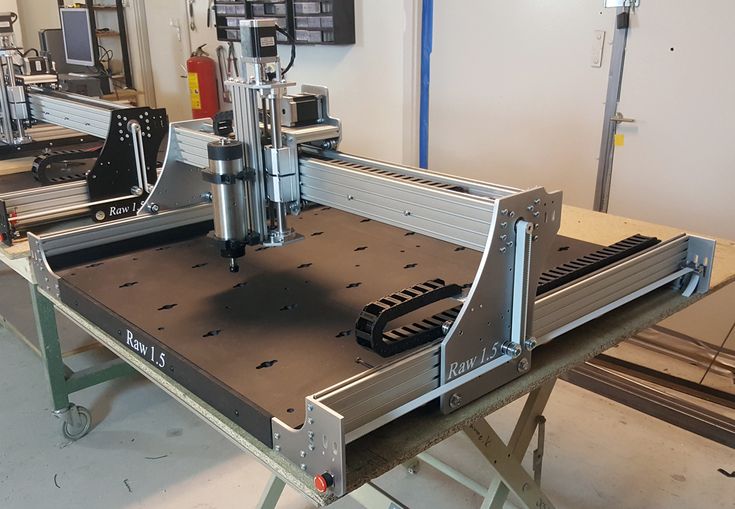

Станок ЧПУ CM-R3012. Серия R, длиной 3000 мм. Серия R. Каталог станков. Cutmaster

Модификация: Станок ЧПУ CM-R3012

Рабочее поле: 3000х1200х150,

Шпиндель: Без шпинделя

Разрешение позиционирования: 0.01 мм

Скорость перемещения по осям X, Y: до 12000 мм/мин

Скорость перемещения по оси Z: 1500 мм/мин

Двигатели: Шаговые, 57HS76 (18 кг/с)

Крепление заготовки: Т-ПАЗ

Тип привода по осям X, Y: Шестерня/рейка

Тип привода по оси Z: Шарико-винтовая пара

Серия RДля дереваДля пластикаУниверсальныеНастольные3D обработкаДля домаДля фанерыДля мебелиДля балясин4-осевыеРасточныеГравировкаФрезерныеРаскрой на ЧПУ станкеФрезерно гравировальныеМногоцелевые

Код товара: 889

260 000 ₽

Модификация

Характеристики

Цена

Станок ЧПУ CM-R3008

Рабочее поле: 3000х800х150, Шпиндель: Без шпинделя

230 000 ₽

Станок ЧПУ CM-R3010

Рабочее поле: 3000х1000х150, Шпиндель: Без шпинделя

240 000 ₽

Станок ЧПУ CM-R3012

Рабочее поле: 3000х1200х150, Шпиндель: Без шпинделя

260 000 ₽

Станок ЧПУ CM-R3012

Рабочее поле: 3000х1200х150, Шпиндель: Без шпинделя

Серия R, длиной 3000 мм

- Описание

- Характеристики

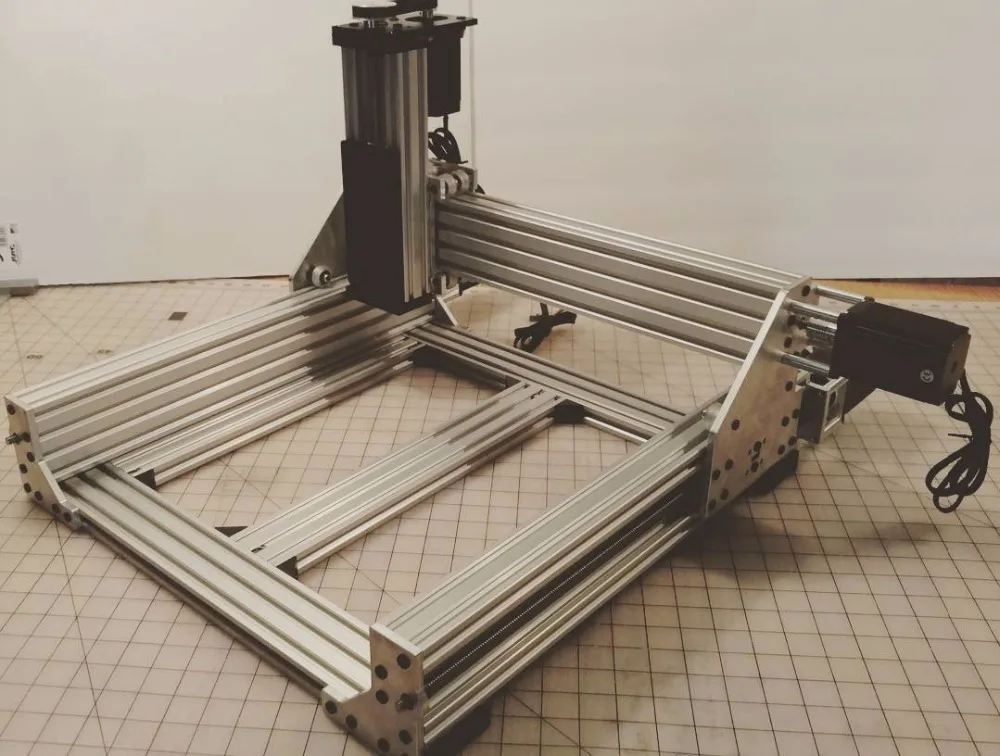

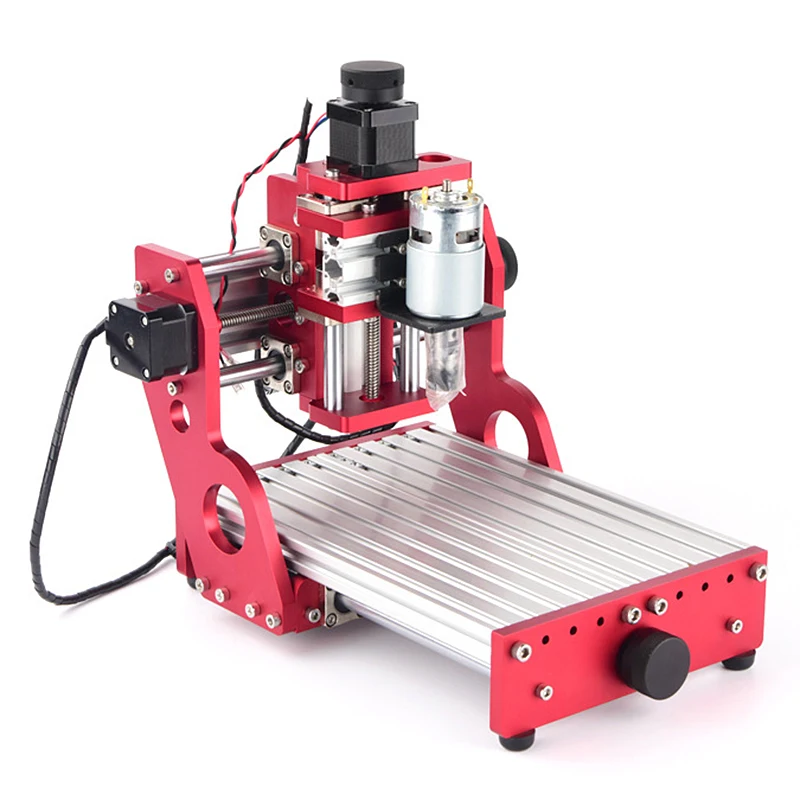

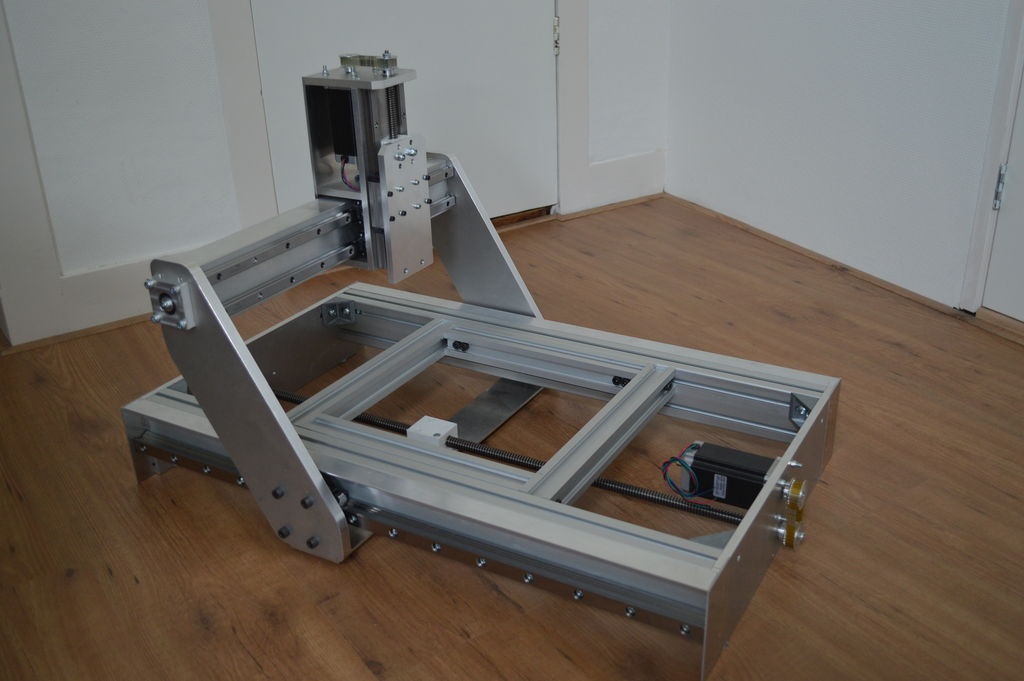

Станки серий R и RD представляют собой доступный трехосевой фрезерно-гравировальный станок с ЧПУ портального типа с вертикальным расположением шпинделя. Предназначен для 2D/3D обработки различных материалов – дерева, пластика, текстолита. Станок найдет применение в рекламном и столярном делах, в полиграфии и других проектах.

Предназначен для 2D/3D обработки различных материалов – дерева, пластика, текстолита. Станок найдет применение в рекламном и столярном делах, в полиграфии и других проектах.

- На все станки предоставляется гарантия и пожизненная техническая поддрежка.

Особенности конструкции станков CUTMASTER серий R и RD:

- Привод по осям X, Y стальная зубчатая рейка. В отличии от полиуретанового зубчатого ремня, рейка не растягивается при нагрузках и не добавляет погрешности при изменении движения, разгоне и торможении станка. Даже при использовании ремня с армированным кордом, жесткость такого решения нелинейна по всей длине рабочего поля станка и чем больше поле, тем больше будет погрешность. Станки на зубчатой рейке обрабатывают материал быстрее, точнее и с большим заглублением за проход. Срок службы пары шестерня/рейка в 8-10 раз больше, чем срок службы полиуретановго ремня. Рейка/шестерня в приводах портальных станков имеет также ряд преимуществ перед винтовым приводом.

Рейка быстрее и почти не требует обслуживания в процессе работы. Погрешность обработки реечных станков хоть и выше, чем у винтовых, но более чем достаточна для большинства материалов и задач. В приводе оси Z (вертикальная ось) мы используем шарико-винтовую пару для высококачественной обработки 3D рельефа.

Рейка быстрее и почти не требует обслуживания в процессе работы. Погрешность обработки реечных станков хоть и выше, чем у винтовых, но более чем достаточна для большинства материалов и задач. В приводе оси Z (вертикальная ось) мы используем шарико-винтовую пару для высококачественной обработки 3D рельефа. - Только профессиональные системы линейного перемещения. В наших станках серий R и RD шариковая стальная каретка перемещается по шлифованной стальной направляющей. Только такая конструкция гарантирует точное, скоростное перемещение без вибраций на длительный период работы при сохранении высокой жесткости конструкции.

- Для обеспечения работы без сбоев под нагрузкой мы используем качественные шаговые двигатели типоразмера NEMA23, (57HS76, 18 кг./см.).

- Наши блоки управления рассчитаны на ток до 3.5 ампер на канал, это на 20% больше, чем необходимо для установленных двигателей. Питание моторов напряжением 27 вольт позволяет повысить крутящий момент и снизить нагрев моторов.

Применение драйверов с микрошаговым режимом управления увеличивает плавность перемещения и исключает возникновение резонансов, что положительно сказывается на качестве обработки.

Применение драйверов с микрошаговым режимом управления увеличивает плавность перемещения и исключает возникновение резонансов, что положительно сказывается на качестве обработки. - Высокая скорость перемещения – до 12 000 мм/мин. Позволяет резать мягкие материалы (ПФХ, МДФ, ДСП, ЛДСП) с максимально возможной скоростью, исключая перегрев и нагар, сокращая время обработки и обеспечивая быструю окупаемость оборудования.

- Ось Z (вертикальная подача) с приводом на шарико-винтовой паре легко справляется даже со шпинделями 3 Квт.

- Рама станка пространственной конструкции из алюминиевых профилей различных сечений специально рассчитана на максимальную жесткость при сохранении приемлемого веса для облегчения перемещения станка. Все наши станки серий R и и RD могут быть поставлены в частично разобранном варианте. При необходимости наша сервисная служба проконсультирует по вопросу окончательной сборки и настройки станка.

- Предустановленные концевые выключатели домашнего положения помогут быстро продолжить работу в случае сбоя или временной остановки.

Программное обеспечение

Профессиональное шестиосевое программное обеспечение Mach4/Cutmaster:

- Одна из самых функциональных программ в мире теперь стала еще удобней! Мы доработали программу, создав простой полностью русскоязычный интерфейс и дополнили его подробной инструкцией для быстрого старта и удобной работы с нашим оборудованием.

- Все настройки уже подготовлены. Вам необходимо только установить программу, выбрать модель станка и запустить обработку. Для вашего удобства мы можем дополнительно скомплектовать специализированный компьютер для работы со станком.

- В отличие от пульта DSP, программа предоставляет полный функционал: визуализация, симуляция, управление скоростью, редактирование G-code, пауза, продолжение с заданной строчки, любые настройки и многое другое.

- Возможность полноценной работы с поворотной осью без подмены оси.

- Поддержка шпинделей с автоматической сменой инструмента.

Блок управления

CM-C – серия блоков управления биполярными шаговыми двигателями для применения в станках ЧПУ и системах автоматизации. Полностью законченное решение, собранное в удобный корпус с надежным блоком питания и дублированной системой охлаждения. В зависимости от модификации позволяет подключить до 4 шаговых двигателей. Блок может комплектоваться встроенным контроллером-интерпретатором G-code программ. Для связи с ПК доступны варианты как с LPT интерфейсом, так и с USB. Удобная розетка для подключения шпинделя или внешней нагрузки. Блок управления совместим с Mach4, CM-Control, Linux CNC, Turbocnc, KCam4.

Полностью законченное решение, собранное в удобный корпус с надежным блоком питания и дублированной системой охлаждения. В зависимости от модификации позволяет подключить до 4 шаговых двигателей. Блок может комплектоваться встроенным контроллером-интерпретатором G-code программ. Для связи с ПК доступны варианты как с LPT интерфейсом, так и с USB. Удобная розетка для подключения шпинделя или внешней нагрузки. Блок управления совместим с Mach4, CM-Control, Linux CNC, Turbocnc, KCam4.

Все наше оборудование поставляется полностью настроенное и готовое к работе.

Наши станки и блоки управления совместимы с популярными CAM программами: Artcam, Fusion 360, SolidCAM, Cascate, Proe, Artgrave, Type3, Artcut, Гемма 3D и пр. Для разработки эскизов и моделей можно использовать Autocad, SolidWorks, Компас 3D, CorelDraw и т.д.

Бесплатный звонок сейчас! Быстрая консультация по всему модельному ряду.

Разрешение позиционирования: 0. 01 мм

01 мм

Скорость перемещения по осям X, Y: до 12000 мм/мин

Скорость перемещения по оси Z: 1500 мм/мин

Двигатели: Шаговые, 57HS76 (18 кг/с)

Крепление заготовки: Т-ПАЗ

Тип привода по осям X, Y: Шестерня/рейка

Тип привода по оси Z: Шарико-винтовая пара

Система линейного перемещения

- Ось X, Ось Y – цилиндрические рельсовые направляющие качения, диаметр 16мм.

- Ось Z – цилиндрические направляющие качения, диаметр 16мм.

- Крепление портала станка имеет опорную плоскость 150 мм, 4 каретки.

- Крепление оси Z имеет опорную плоскость 150мм, 4 каретки.

Тип привода

- Ось X, Ось Y – Шестерня/рейка. Специальная конструкция обеспечивает простую регулировку зазора шестерня-рейка для обеспечения безлюфтовой работы. Скорость перемещения до 12 000 мм\мин.

- Ось Z – Шарико-винтовая пара.

Шарико-винтовая передача с безлюфтовым соединением качения. Диаметр 12мм, шаг винта 4мм. Опоры шарико-винтовой пары по оси Z – подшипниковые блоки с преднатягом, с двумя подшипниками. Скорость перемещения до 2000 мм\мин. Для скоростной обработки 3D (2D+)

Шарико-винтовая передача с безлюфтовым соединением качения. Диаметр 12мм, шаг винта 4мм. Опоры шарико-винтовой пары по оси Z – подшипниковые блоки с преднатягом, с двумя подшипниками. Скорость перемещения до 2000 мм\мин. Для скоростной обработки 3D (2D+)

По всем осям станка установлены концевые выключатели для автоматического поиска домашнего положения и простого восстановления после сбоев.

Программное обеспечение

- Mach4/Cutmaster – профессиональное шестиосевое программное обеспечение. Доработано компанией Cutmaster. Собственный уникальный интерфейс полностью на русском языке с подробной инструкцией, поддерживает международный промышленный язык программирования G-code.

- CM-Control – собственная разработка нашей компании, универсальное четырехосевое программное обеспечение. Простой и удобный интерфейс, поддержка подключения по USB. Менее функциональное, чем Mach4/Cutmaster, но проще в освоении. Рекомендовано для учебных заведений и для выполнения простых операций по 2D и 3D фрезерной обработки.

Блок управления

CM-C – блок управления биполярными шаговыми двигателями для применения в станках ЧПУ и системах автоматизации. Напряжение питания шаговых двигателей 27 вольт. Максимальный ток на канал: 3 ампера, Режим работы – микрошаговый.

Fadal CNC – Бывшие в употреблении фрезерные станки с ЧПУ Fadal и токарный станок с ЧПУ

Fadal – Для механиков, от механиков

Fadal Machine Tools – производитель фрезерных станков с ЧПУ, вертикальных обрабатывающих центров и токарных центров, который гордится тем, что создан для механиков, механиками. Компания представила свой первый станок с ЧПУ в 1980 году и была лидером в производстве вертикальных обрабатывающих центров, прежде чем закрыть свои двери в 2008 году. В 2014 году в партнерстве с Merrill Technologies Group она выпустила новейшие версии классической серии VMC2516, VMC3016. , VMC4020, VMC6030 и VMC8030, а также представила свои токарные станки FG5, FL6, FL8, FL8L, FL10 и FL12. Fadal предлагает станки с ЧПУ по разумным ценам, включающие как вертикальные обрабатывающие центры, так и горизонтальные токарные станки с ЧПУ. Цель нового Fadal заключалась в том, чтобы вернуть на рынок простой в использовании станок с ЧПУ с продуманным дизайном и современными технологиями, по словам Тима Консалви, директора по продажам, согласно пресс-релизу, выпущенному 17 июля. , 2014.

Fadal предлагает станки с ЧПУ по разумным ценам, включающие как вертикальные обрабатывающие центры, так и горизонтальные токарные станки с ЧПУ. Цель нового Fadal заключалась в том, чтобы вернуть на рынок простой в использовании станок с ЧПУ с продуманным дизайном и современными технологиями, по словам Тима Консалви, директора по продажам, согласно пресс-релизу, выпущенному 17 июля. , 2014.

История контроллера процесса ЧПУ Fadal

Контроллеры процесса были разработаны на станках Fadal и получили названия 1400-X, CNC88, CNC88HS, CNC32MP, CNCMP и мультипроцессор с ЧПУ. Ранние VMC45 и VMC40 имели процессор под названием 1400-1 и были основаны на Intel 8080. По мере совершенствования процессоров Intel Фадал добавлял увеличивающиеся числа тире до 1400. Память в этих машинах использовалась для хранения программы обработки деталей ЧПУ, данных инструмента. , данные смещения приспособления, параметры SETP и люфт. CNC88 был основан на процессорах Intel 8088. а в более поздних версиях MP ссылался на несколько процессоров, поскольку он лучше описывал архитектуру многих процессоров, работающих одновременно. Контроллеры MP улучшили скорость цикла положения каждой оси до интервалов всего в 1 миллисекунду.

Контроллеры MP улучшили скорость цикла положения каждой оси до интервалов всего в 1 миллисекунду.

Примечание. При покупке станка с ЧПУ Fadal со старым процессором полезно знать, что старые контроллеры процессов на станках Fadal можно заменить новыми контроллерами.

Контроллер ЧПУ Fadal 64MP

Контроллером, установленным на новых станках с ЧПУ, является контроллер ЧПУ Fadal 64MP. Этот контроллер был представлен в 2014 году и работает с тем же языком и совместимостью, что и устаревшие контроллеры, но с большей вычислительной мощностью и скоростью. Это повысило точность при сохранении простоты и цены, которые предпочитают клиенты.

Фрезерный станок Fadal

Поскольку было выпущено множество моделей фрезерных станков Fadal, при принятии решения о том, какое ЧПУ Fadal лучше всего подходит для вашего применения, необходимо учитывать множество факторов, включая ход, скорость вращения шпинделя и мощность инструмента. Всегда читайте технические характеристики для сравнения конкретных машин.

| Модель Fadal VMC | Ход | Шпиндель | Технические характеристики | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| VMC-2015HS-II | 20″ x 15″ x 15″ | 12 000 об/мин | Характеристики VMC-2015HS-II | |||||||||||||||||||||

| VMC-2520R-II | 25″ x 20″ x 2 0″ | 10 000 об/мин | VMC-2520R- II Технические характеристики | |||||||||||||||||||||

| VMC-3320R-II | 33″ x 20″ x 20″ | 10 000 об/мин | VMC-3320R-II Технические характеристики | Фадаль 4020 | 40″ x 20″ x 20 | 10 000 об/мин | Технические характеристики VMC-4020 | |||||||||||||||||

| VMC-6030B-II | 60 x 32 x 30 дюймов | 15 000 об/мин | VMC-6030B s | |||||||||||||||||||||

| VMC-8030B-II | 80″ x 32 ” x 30″ | 12 000 об/мин | Технические характеристики VMC-8030B | |||||||||||||||||||||

| VMC-6030B50T | 60″ x 32″ x 30″ | 12 000 об/мин | Технические характеристики VMC-6030 | 9 6000 об/мин 02 Токарные станки с ЧПУ Fadal

Горизонтальные токарные центры Fadal Fadal также производит горизонтальные токарные центры для механических цехов, производственных цехов, инструментальных цехов и т. История станков с ЧПУ. Часть 1: Люди, истории и… | by Бантам Инструменты | CNC LifeЧасть 1: Люди, истории и изобретения, сделавшие современные технологии возможными 11 ЧПУ (с ЧПУ) машины с надежностью и точностью. Мы отправляемся в путешествие, чтобы исследовать историю ЧПУ. Всеобъемлющая история еще не была рассказана, и мы считаем, что она должна быть рассказана, поэтому мы потратили время на ее исследование. В этой серии из трех частей мы делимся тем, что узнали. Пока мы копали глубоко, если мы пропустили важного человека или устройство, сообщите нам об этом в комментариях. Обязательно ознакомьтесь с , часть 2, «Эволюция от ЧПУ к ЧПУ» и , часть 3, «От заводского цеха к рабочему столу» . Здесь, в части 1, мы сначала рассмотрим предшествующие механизмы, которые заложили основу, и ряд событий, которые привели к рождению числового управления. Давайте начнем с абсолютных основ. По сути, станок — это станок, в котором траектория движения инструмента направляется станком, в отличие от прямого, произвольного управления человеком, например, с ручными инструментами и почти каждым инструментом, пока не были изобретены станки. Числовое управление (ЧПУ) означает использование программируемой логики (данные в виде букв, цифр, символов, слов или их комбинации) для автоматизации управления обрабатывающими инструментами. До его появления обрабатывающие инструменты неизменно контролировались операторами-людьми. Компьютерное числовое управление (ЧПУ) тогда точно закодированные инструкции отправляются на микропроцессор в системе управления обрабатывающего инструмента, обеспечивая повышенный уровень точности и согласованности. Когда люди сегодня говорят о ЧПУ, они почти всегда имеют в виду фрезерный станок, подключенный к компьютеру. Технически его можно использовать для описания любой машины, управляемой компьютером. Ряд изобретений послужил основой для разработки станков с ЧПУ. Здесь мы рассмотрим четыре основных элемента: ранние станки, перфокарты, сервомеханизмы и Автоматически программируемый инструмент (APT) язык программирования. Ранние станки Прежде всего, следует отметить то, что многие считают первым станком: в 1775 году сверлильный станок Джона Уилкинсона был решением для точного растачивания цилиндров паровых двигателей. Джеймсу Уатту приписывают создание паровой машины, которая привела в действие Вторую промышленную революцию в Англии, но у него были проблемы с обеспечением постоянной точности цилиндров паровой машины — до тех пор, пока Уилкинсон не создал станок для сверления цилиндров двигателя, основанный на конструкции его оригинальной пушки. скучная машина.

Перфокарты В 1725 году французский текстильщик Базиль Бушон изобрел способ управления ткацкими станками с помощью данных, закодированных на бумажных лентах через ряд перфорированных отверстий. Интересно, что жаккардовый ткацкий станок встретил сопротивление со стороны ткачей шелка того времени, которые боялись, что эта автоматизация лишит их работы и средств к существованию. Они неоднократно сжигали запущенные в производство станки; однако их сопротивление оказалось тщетным, поскольку промышленность признала преимущества ткацкого станка. К 1812 году во Франции использовалось 11 000 жаккардовых станков. Перфокарты, использованные на жаккардовом станке, в Немецком технологическом музее в Берлине. [Источник изображения] Перфокарты разрабатывались во второй половине 1800-х годов и нашли множество применений, от телеграфии до самоиграющих фортепиано. В 1896 году он основал компанию Tabulating Machine Company, которая была объединена с четырьмя другими компаниями в IBM в 1924. Во второй половине ХХ века перфокарты впервые стали использоваться для ввода и хранения данных в компьютерах и машинах с числовым программным управлением. В исходном формате было пять рядов отверстий, а в последующих версиях было шесть, семь, восемь и более рядов. Перфокарта в стиле IBM с 80 столбцами. [Источник изображения]Сервомеханизмы Сервомеханизм — это автоматическое устройство, которое использует обратную связь с обнаружением ошибок для корректировки работы машины или механизма. В некоторых случаях сервопривод позволяет управлять большим количеством энергии с помощью устройства с гораздо меньшей мощностью. Первый электрический сервомеханизм был создан в Англии Х. Календарем в 1896 году. К 1940 году в Массачусетском технологическом институте была создана специальная лаборатория сервомеханизмов, которая выросла из-за повышенного внимания Департамента электротехники к этому предмету. В обработке с ЧПУ сервоприводы необходимы для достижения требуемых допусков автоматизированного процесса обработки. Слово серводвигатель связано с тем, что Дж. М. Фарко в 1868 году использовал термин «le servomoteur» (ведомый двигатель) для описания гидравлических и паровых двигателей для управления судном. Никола Тесла использовал электрический сервомеханизм для дистанционного управления своими моделями кораблей; он получил патент на свою систему в 189 г. 8, видно здесь. 8, видно здесь.Автоматически программируемый инструмент (АПТ) Созданный в лаборатории сервомеханизмов Массачусетского технологического института в 1956 году как детище группы компьютерных приложений, Автоматически программируемый инструмент (АПТ) представляет собой простой в использовании инструмент программирования высокого уровня. язык, предназначенный специально для создания инструкций для станков с числовым программным управлением. Первоначальная версия предшествовала FORTRAN, но более поздние версии были переписаны на FORTRAN. APT был языком, созданным для работы с первым станком с ЧПУ Массачусетского технологического института, одним из первых в мире. Он стал стандартом для программирования станков с компьютерным управлением и широко использовался в 19 веке.70-е годы. Разработка APT спонсировалась ВВС, и в конечном итоге она стала общедоступной. Глава группы компьютерных приложений Дуглас Т. Росс известен как отец APT. До появления компьютера – станков с числовым программным управлением, сначала произошло развитие числового программного управления и первых станков с ЧПУ. И хотя в различных отчетах об исторических деталях есть некоторые расхождения, первые станки с ЧПУ были как ответом на конкретные производственные задачи, с которыми сталкивались военные, так и естественным развитием системы перфокарт.

ЗНАКОМЬТЕСЬ С ДЖОНОМ Т. ПАРСОНСОМ, ОТЦОМ ЧИСЛОВОГО УПРАВЛЕНИЯ Американский изобретатель Джон Т. Парсонс (1913–2007) широко считается отцом числового программного управления, которое он задумал и реализовано с помощью авиационного инженера Фрэнка Л. Парсонс получил первый патент NC и был введен в должность в Национальный зал славы изобретателей за свою новаторскую работу в области числового программного управления. Всего у Парсонса 15 патентов, еще 35 выдано его бизнесу. Общество инженеров-технологов взяло интервью у Парсонса в 2001 году, чтобы узнать историю с его точки зрения. Это увлекательное чтение доступно в онлайн-архиве . Early NC Timeline

Отчет Массачусетского технологического института о споре

Отчет Парсонса о споре

SCIENTIFIC AMERICAN’S SENTEMBER 1952 ISSUE Scientific American 9Сентябрьский выпуск журнала 0180 за 1952 год, посвященный автоматическому управлению, намного опередил свое время и содержал набор из семи статей о «саморегулирующихся машинах, представляющих собой научную и технологическую революцию, которая сильно повлияет на будущее человека». Компания Modern Mechanix отсканировала и поделилась пятью статьями, в том числе «Автоматический станок» Уильяма Пиза из Массачусетского технологического института о первом созданном ими станке с ЧПУ. Слоган гласит: «Контроль с обратной связью начал развиваться в обработке металлов. Представляем первый отчет о фрезерном станке, преобразующем информацию с перфоленты в контуры готовой детали».

|

Безопасность труда

Безопасность труда

д.

д.

Рейка быстрее и почти не требует обслуживания в процессе работы. Погрешность обработки реечных станков хоть и выше, чем у винтовых, но более чем достаточна для большинства материалов и задач. В приводе оси Z (вертикальная ось) мы используем шарико-винтовую пару для высококачественной обработки 3D рельефа.

Рейка быстрее и почти не требует обслуживания в процессе работы. Погрешность обработки реечных станков хоть и выше, чем у винтовых, но более чем достаточна для большинства материалов и задач. В приводе оси Z (вертикальная ось) мы используем шарико-винтовую пару для высококачественной обработки 3D рельефа.  Применение драйверов с микрошаговым режимом управления увеличивает плавность перемещения и исключает возникновение резонансов, что положительно сказывается на качестве обработки.

Применение драйверов с микрошаговым режимом управления увеличивает плавность перемещения и исключает возникновение резонансов, что положительно сказывается на качестве обработки.

Шарико-винтовая передача с безлюфтовым соединением качения. Диаметр 12мм, шаг винта 4мм. Опоры шарико-винтовой пары по оси Z – подшипниковые блоки с преднатягом, с двумя подшипниками. Скорость перемещения до 2000 мм\мин. Для скоростной обработки 3D (2D+)

Шарико-винтовая передача с безлюфтовым соединением качения. Диаметр 12мм, шаг винта 4мм. Опоры шарико-винтовой пары по оси Z – подшипниковые блоки с преднатягом, с двумя подшипниками. Скорость перемещения до 2000 мм\мин. Для скоростной обработки 3D (2D+)

д. Токарные станки с ЧПУ Fadals выпускаются с растущим числом диаметров и длин. Они предназначены для использования того же контроллера, что и VMC Fadal, контроллер ЧПУ Fadal 64MP. Это токарные станки для производителей деталей, которым нужны низкие эксплуатационные расходы и капитальные вложения, но которым требуется максимально возможное количество функций. Станки могут иметь линейную, роликовую или коробчатую конструкцию и поставляться с диаметром витка от 5,3 до 13,7, а в будущем будут выпущены возможности большего диаметра.

д. Токарные станки с ЧПУ Fadals выпускаются с растущим числом диаметров и длин. Они предназначены для использования того же контроллера, что и VMC Fadal, контроллер ЧПУ Fadal 64MP. Это токарные станки для производителей деталей, которым нужны низкие эксплуатационные расходы и капитальные вложения, но которым требуется максимально возможное количество функций. Станки могут иметь линейную, роликовую или коробчатую конструкцию и поставляться с диаметром витка от 5,3 до 13,7, а в будущем будут выпущены возможности большего диаметра. То, что мы обнаружили, было интригующей историей человеческого стремления к повышению эффективности и точности с помощью машин.

То, что мы обнаружили, было интригующей историей человеческого стремления к повышению эффективности и точности с помощью машин.  .

.

Несмотря на то, что этот метод был новаторским, он был хрупким и все еще требовал оператора. В 1805 году Жозеф Мари Жаккар принял эту концепцию, но усилил и упростил ее, последовательно связав более прочные перфокарты, тем самым автоматизировав процесс. Эти перфокарты широко считаются основой того, что должно было стать современными компьютерами, и ознаменовали конец кустарного производства в ткацком деле.

Несмотря на то, что этот метод был новаторским, он был хрупким и все еще требовал оператора. В 1805 году Жозеф Мари Жаккар принял эту концепцию, но усилил и упростил ее, последовательно связав более прочные перфокарты, тем самым автоматизировав процесс. Эти перфокарты широко считаются основой того, что должно было стать современными компьютерами, и ознаменовали конец кустарного производства в ткацком деле. В то время как ранние карты определяли механическое управление, американский изобретатель Герман Холлерит впервые изобрел электромеханический табулятор перфокарт, изменив игру. Его система была запатентована в 1889 году, когда он работал в Бюро переписи населения США.

В то время как ранние карты определяли механическое управление, американский изобретатель Герман Холлерит впервые изобрел электромеханический табулятор перфокарт, изменив игру. Его система была запатентована в 1889 году, когда он работал в Бюро переписи населения США. Сервомеханизм состоит из управляемого устройства, другого устройства, подающего команды, детектора ошибок, усилителя сигнала ошибки и устройства исправления ошибок (серводвигателя). Сервоприводы обычно используются для управления переменными, такими как положение и скорость, и чаще всего являются электрическими, пневматическими или гидравлическими.

Сервомеханизм состоит из управляемого устройства, другого устройства, подающего команды, детектора ошибок, усилителя сигнала ошибки и устройства исправления ошибок (серводвигателя). Сервоприводы обычно используются для управления переменными, такими как положение и скорость, и чаще всего являются электрическими, пневматическими или гидравлическими. Позже он также ввел термин «автоматизированное проектирование» (САПР).

Позже он также ввел термин «автоматизированное проектирование» (САПР). Стулена. Сын производителя из Мичигана, Парсонс начал работать на фабрике своего отца сборщиком в возрасте 14 лет. Позже он владел и управлял рядом производственных предприятий в рамках семейного бизнеса Parsons Manufacturing Co.

Стулена. Сын производителя из Мичигана, Парсонс начал работать на фабрике своего отца сборщиком в возрасте 14 лет. Позже он владел и управлял рядом производственных предприятий в рамках семейного бизнеса Parsons Manufacturing Co. Мои методы сборки отлично сработали. ” — John T. Parsons

Мои методы сборки отлично сработали. ” — John T. Parsons  Первый, как мы видели, требовал изготовления физической модели объекта (или, по крайней мере, его полного чертежа, как в случае с Cincinnati Line-Tracer Hydro-Tel). Второй требовал не изображения готового предмета или детали, а только его абстракцию: математическую модель и инструкции к машине». — Электричество в американской экономике

Первый, как мы видели, требовал изготовления физической модели объекта (или, по крайней мере, его полного чертежа, как в случае с Cincinnati Line-Tracer Hydro-Tel). Второй требовал не изображения готового предмета или детали, а только его абстракцию: математическую модель и инструкции к машине». — Электричество в американской экономике  Существуют разные версии того, что произошло, что привело к тому, что Парсонс был исключен из сделки: Массачусетский технологический институт занизил ставку Парсонса, а у Парсонса закончились деньги – это два счета (см. Ниже).

Существуют разные версии того, что произошло, что привело к тому, что Парсонс был исключен из сделки: Массачусетский технологический институт занизил ставку Парсонса, а у Парсонса закончились деньги – это два счета (см. Ниже). В течение следующих 10 лет Массачусетский технологический институт получил контроль над всем проектом, поскольку видение Лаборатории сервомеханизмов «трехосевого непрерывного управления траекторией» вытеснило первоначальную концепцию Парсонса о «врезном позиционировании». Конфликт всегда формирует технологии, но эта конкретная история, описанная историком Дэвидом Ноблом, стала важным наглядным уроком в истории технологий». [источник]

В течение следующих 10 лет Массачусетский технологический институт получил контроль над всем проектом, поскольку видение Лаборатории сервомеханизмов «трехосевого непрерывного управления траекторией» вытеснило первоначальную концепцию Парсонса о «врезном позиционировании». Конфликт всегда формирует технологии, но эта конкретная история, описанная историком Дэвидом Ноблом, стала важным наглядным уроком в истории технологий». [источник] Но я и представить себе не мог, что кто-то столь авторитетный, как Массачусетский технологический институт, намеренно возьмет на себя мой проект. В Массачусетском технологическом институте знали, что затраты растут, и они боялись, что правительство может отказаться от всей сделки. Они даже искали машину для экспериментов. Массачусетскому технологическому институту было известно о большом количестве излишков государственных станков, использовавшихся во время Второй мировой войны, и они отправились на поиски одного из них, который в итоге оказался вертикальным фрезерным станком Cincinnati Hydro-Tel с размером станины 24×60 дюймов. В этот момент Массачусетский технологический институт заключил новый контракт с ВВС, который фактически исключил компанию Parsons из дальнейшей разработки системы NC». [источник]

Но я и представить себе не мог, что кто-то столь авторитетный, как Массачусетский технологический институт, намеренно возьмет на себя мой проект. В Массачусетском технологическом институте знали, что затраты растут, и они боялись, что правительство может отказаться от всей сделки. Они даже искали машину для экспериментов. Массачусетскому технологическому институту было известно о большом количестве излишков государственных станков, использовавшихся во время Второй мировой войны, и они отправились на поиски одного из них, который в итоге оказался вертикальным фрезерным станком Cincinnati Hydro-Tel с размером станины 24×60 дюймов. В этот момент Массачусетский технологический институт заключил новый контракт с ВВС, который фактически исключил компанию Parsons из дальнейшей разработки системы NC». [источник]