Выбор параметров режима | Сварка и сварщик

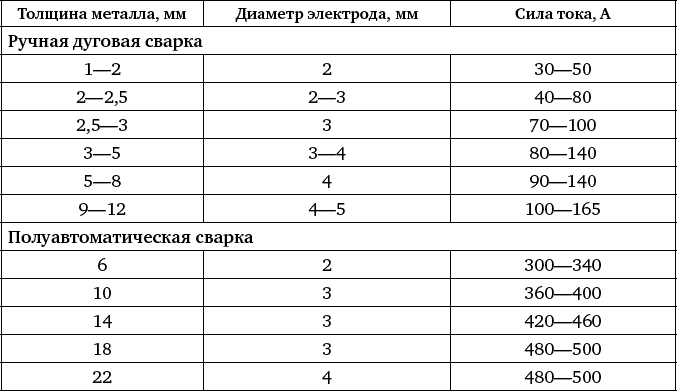

- Род и полярность тока

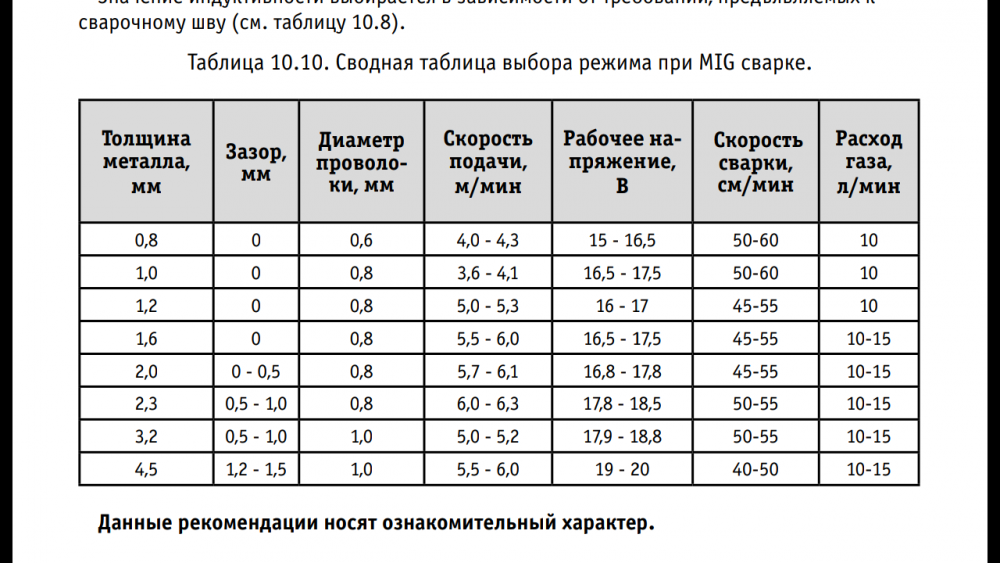

- Диаметр электродной проволоки

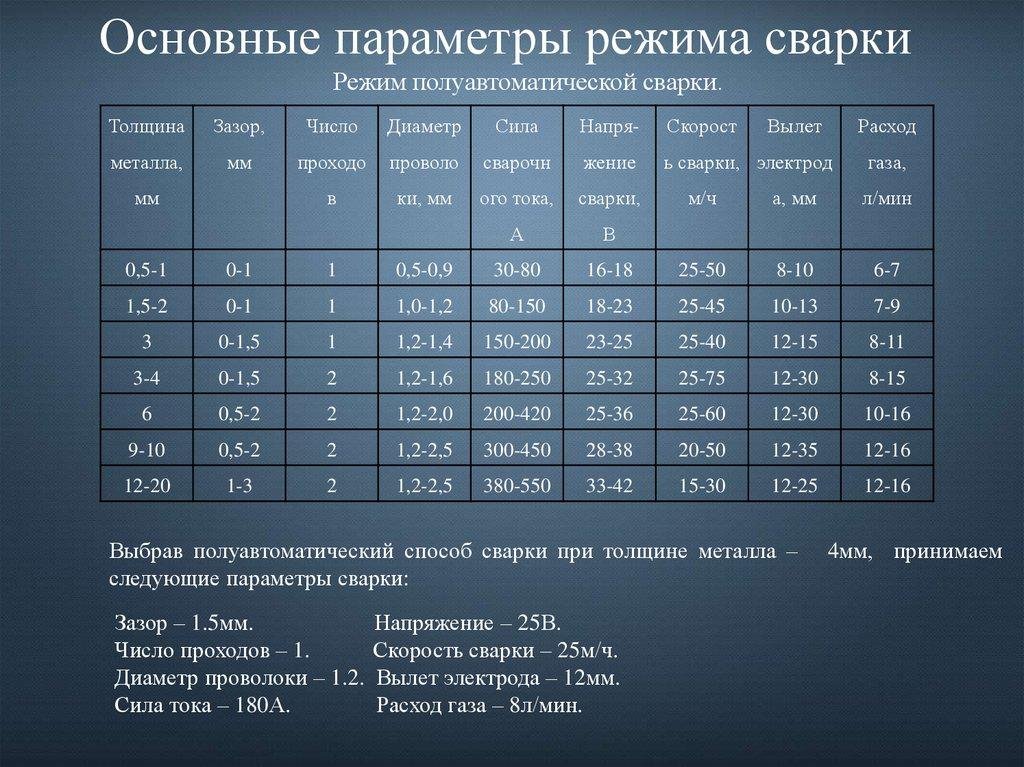

- Сварочный ток

- Напряжение на дуге

- Скорость подачи электродной проволоки

- Скорость сварки

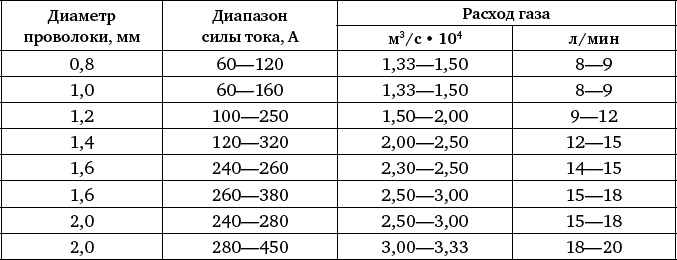

- Расход защитного газа

- Вылет электрода

- Выпуск электрода

Род и полярность тока

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

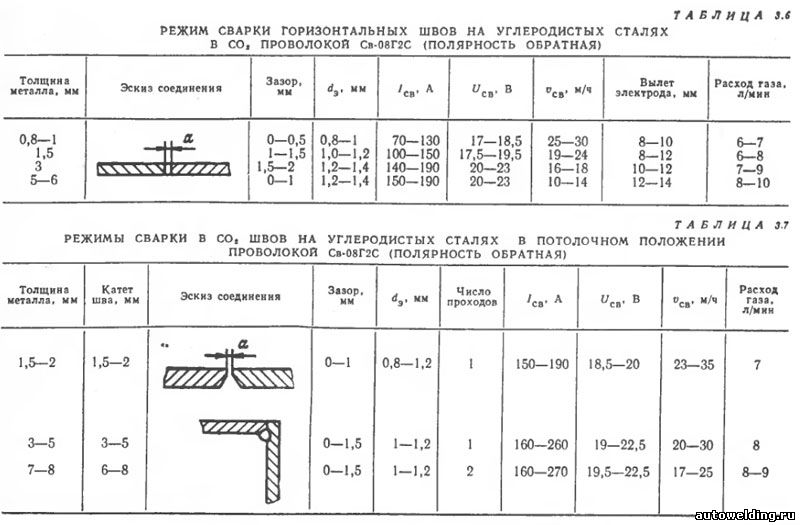

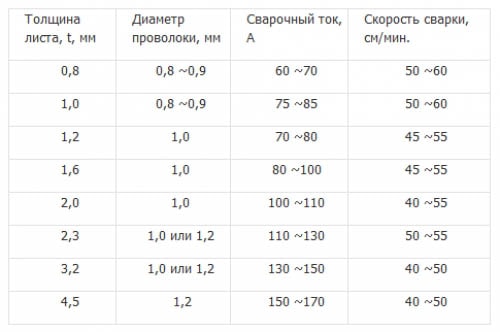

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

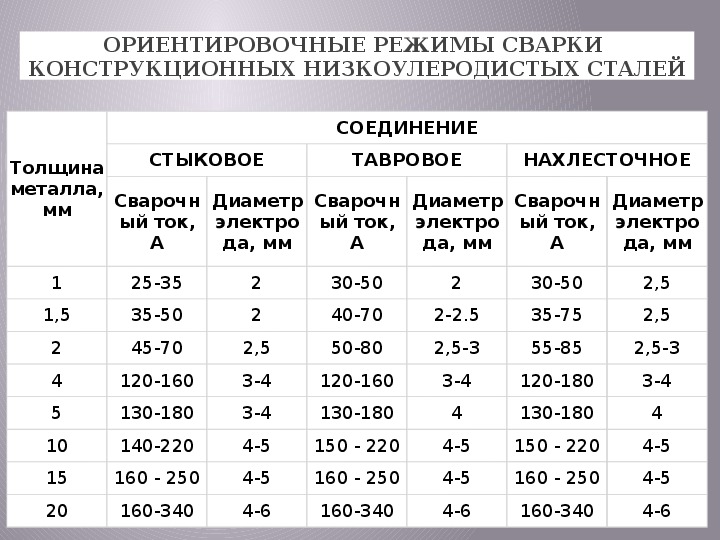

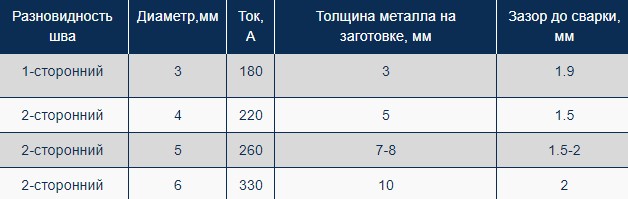

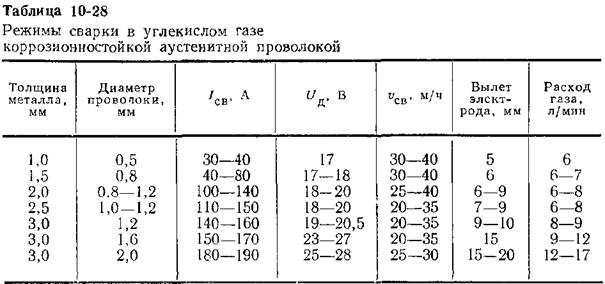

Сварочный ток

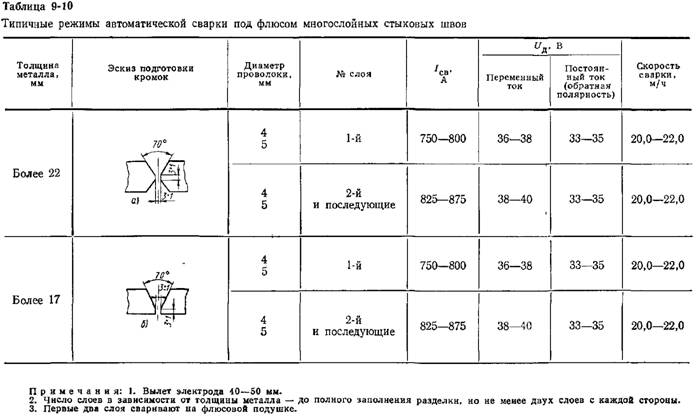

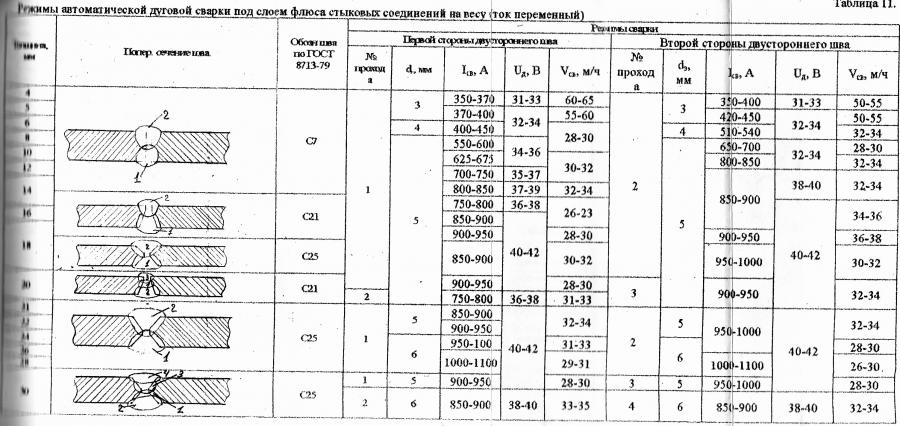

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

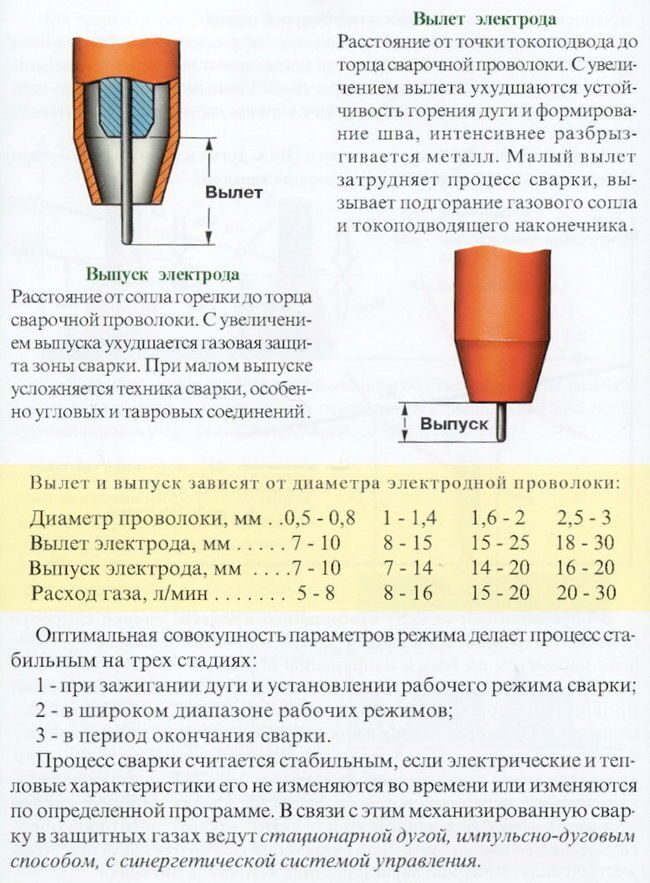

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

Вылет электрода, мм | 7-10 | 8-15 | 15-25 | 18-30 |

Выпуск электрода, мм | 7-10 | 7-14 | 14-20 | 16-20 |

Расход газа, л/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 – при зажигании дуги и установлении рабочего режима сварки;

2 – в широком диапазоне рабочих режимов;

3 – в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 – Vп2, которая приводит к перемещению рабочей точки в новое положение – А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги – “длинной дугой”;

- с короткими замыканиями дугового промежутка – “короткой дугой”

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке “длинной дугой” возможны две разновидности переноса:

При сварке “длинной дугой” возможны две разновидности переноса:

- один импульс – одна капля;

- один импульс – несколько капель.

Перенос “короткой дугой” характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы “Кемппи” запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Советы по выбору проволоки для (MIG) сварки

Свариваемость

При определении сварочных характеристик проволоки для процесса MIG учитываются перечисленные ниже параметры.

- Прочность металла шва

- Текучесть сварочной ванны

- Форма шва и смачиваемость кромок

- Склонность к разбрызгиванию

Прочность металла шва

Прочность металла шва предполагает низкую пористость, высокое качество сплавления и отсутствие растрескивания. Пористость, основная причина низкой прочности сварочного шва, вызывается избытком кислорода в атмосфере, защитном газе, а также в примесях в базовой плите, которые в сочетании с углеродом в металле шва образуют пузырьки оксида углерода (CO) — угарного газа. Часть угарного газа может оставаться в металле по мере охлаждения шва, образуя поры. Как правило, особенностью сварки MIG с использованием проволоки является очень низкое содержание водорода в наплавленном металле. На итоговое содержание диффундирующего водорода в наплавленном металле шва могут в разной степени влиять такие факторы, как содержание влаги в защитном газе, атмосферные условия и состояние свариваемых кромок.

Процесс

Контроль пористости

Чтобы свести к минимуму образование CO и, соответственно, обеспечить наименьший уровень пористости, необходимо раскисление сварочной ванны. Для этого в проволоку Spoolarc добавляются элементы, которые «связывают» кислород, не давая ему соединяться с углеродом и образуя вместо этого безвредный шлак. Эти элементы называются восстановителями. К ним относятся марганец (Mn), кремний (Si), титан (Ti), алюминий (Al) и цирконий (Zr). Алюминий, титан и цирконий — мощные восстановители: они примерно в пять раз эффективнее марганца и кремния.

Текучесть сварочной ванны, форма шва и разбрызгивание

Текучесть расплава в сварочной ванне важна по несколькими причинам. Текучая ванна обычно равномерно смачивает края, благодаря чему формируется плоский и гладкий шов (это особенно важно для угловых сварных швов). Это критично при многопроходной сварке короткой дугой, когда плохая форма шва может стать причиной дефектов, связанных с некачественным сплавлением. Плоские, хорошо смоченные швы также необходимы в ситуации, когда важную роль играет внешний вид поверхности и может потребоваться дополнительная шлифовка.

Плоские, хорошо смоченные швы также необходимы в ситуации, когда важную роль играет внешний вид поверхности и может потребоваться дополнительная шлифовка.

Внимание! Слишком высокая текучесть ванны может привести к сложностям при сварке из неудобного положения или формировании ослабленных горизонтальных угловых швов.

Влияние марганца и кремния

Выбор содержания марганца и кремния в проволоке для сварочного процесса MIG — это, как правило, основное решение, принимаемое оператором. Увеличение количества марганца и кремния влияет на текучесть ванны, форму шва и другие факторы. Благодаря содержанию восстановителей Al, Ti и Zr в проволоке Spoolarc 65 сварочная ванна становится более вязкой. Плотность сварочной ванны делает эту проволоку идеальным выбором для сварки труб (особенно небольшого диаметра), а также для задач, связанных со сваркой в различных пространственных положениях.

Влияние защитного газа и напряжения дуги

Использование защитного газа CO2 ведет к неравномерному переходу металла с проволоки на основной металл, делает профиль шва более выпуклым и увеличивает потери от разбрызгивания.

Защитные газы на базе аргона делают переход металла с проволоки на шов более ровным и равномерным, улучшают форму шва, сводят к минимуму потери от разбрызгивания и уменьшают образование пара.

Повышение напряжения дуги увеличивает текучесть ванны, делает швы более плоскими, усиливает смачиваемость кромок и разбрызгивание. Более высокое напряжение также уменьшает глубину провара и может вести к значительной потере легирующих элементов.

Проволоки Spoolarc предлагаются с медным покрытием, которое наносится с использованием патентованного производственного процесса ЭСАБ HI DEP III, или без покрытия (медной оболочки). Для проволоки Spoolarc доступны различные варианты сплавов, диаметров и упаковок, которые способны удовлетворить самые сложные требования заказчиков.

Проволоки Spoolarc с медным покрытием или без него обеспечивают отличную подачу и стабильность дуги в самых жестких производственных условиях и сценариях применения даже при высокой скорости подачи проволоки, что, в свою очередь, уменьшает время простоя и повышает производительность.

Примечание. Проволоки Spoolarc без покрытия — оптимальный выбор для заказчиков, которым не требуется медное покрытие.

Повышение качества подачи с материалами ЭСАБ

Проволоки Spoolarc

- Все проволоки Spoolarc для сварочного процесса MIG проходят очистку после протяжки. С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва.

- Проволока Spoolarc HI DEP III обладает матовой поверхностью с тонким (обычно 0,05 % от веса) медным покрытием, которое отличается плотным прилеганием и исключает образование медных хлопьев.

- В отличие от покрытия многих традиционных видов проволоки для сварки MIG, покрытие проволоки Spoolarc не блестит. Блестящая проволока не обеспечивает высоких сварочных характеристик. Такие проволоки содержат больше меди в покрытии (до 0,30 % от веса), и на них могут образовываться медные хлопья, что снижает их эксплуатационные характеристики.

- Высокопрочная проволока менее склонна к потере устойчивости под сжимающими нагрузками. В компании ЭСАБ большинство видов проволоки для сварочного процесса MIG вытягиваются непосредственно из прутка до окончательного размера, в результате чего образуется высокопрочный продукт, не забивающий систему подачи в случае возникновения каких-либо ограничений или неполадок.

Отличные характеристики дуги

- Выбирая для работы проволоку Spoolarc от компании ЭСАБ, вы сводите к минимуму разбрызгивание — распространенную проблему других проволок для процесса MIG.

- Проволоки Spoolarc образуют высококачественные мягкие дуги при более низком напряжении, что позволяет точно контролировать сварку, снизить содержание водорода в металле шва и улучшить проплавление.

- Проволоки Spoolarc продлевают срок службы контактного наконечника. Запатентованный производственный процесс компании ЭСАБ помогает улучшить передачу тока, снизить дугообразование и уменьшить разрушение контактного наконечника, особенно при сильном токе и высокой скорости подачи проволоки.

Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Проволоки Spoolarc от компании ЭСАБ для сварочных швов с низким содержанием водорода. Как правило, водород попадает в шов из влаги на поверхности электрода, особенно при использовании прутковых электродов. Проволоки Spoolarc для сварочного процесса MIG не имеют поглощающего покрытия и поэтому не вбирают влагу. Тщательный контроль за содержанием примесей на поверхности помогает повысить качество сварного шва и устранить проблемы, связанные с наличием водорода. Также исчезает необходимость в печах для сушки влажных электродов.

ВНИМАНИЕ! Не забудьте проверить шов

Данные, содержащиеся в этом руководстве, основаны главным образом на испытаниях AWS, проводимых в стандартных условиях эксплуатации. Однако фактические результаты обычно отличаются от указанных в той мере, в какой условия выполнения работ отклоняются от стандартных. На эксплуатационные показатели конкретного сочетания проволоки и газа могут повлиять перечисленные ниже факторы.

На эксплуатационные показатели конкретного сочетания проволоки и газа могут повлиять перечисленные ниже факторы.

- Химический состав основного металла

- Толщина основного металла

- Размер сварного шва

- Растворение металла шва в основном металле

- Интенсивность теплоотвода (влияет на скорость охлаждения шва)

В связи с этим важно проверить выбранное сочетание проволоки и газа в месте конкретного сварного соединения и при тех условиях, которые создаются непосредственно в ходе производственного процесса. В зависимости от ситуации испытание может быть направлено просто на оценку эффективности сварочного процесса. Оно также может предполагать полную проверку эксплуатационных характеристик сварного шва.

Размещено в Сварочные материалы , Теги GMAW, Сварка MIG

Размеры проволоки для сварки в среде инертного газа — блок электроники

Для большинства типов сварки вы будете использовать стержневой электрод или присадочную проволоку, но это не относится к сварке MIG (также известной как GMAW — дуговая сварка металлическим электродом). При сварке MIG вы используете катушку с металлической проволокой, которая осаждается и образует соединение.

При сварке MIG вы используете катушку с металлической проволокой, которая осаждается и образует соединение.

Сварка MIG популярна из-за ее использования при изготовлении изделий и в случаях сварки конструкций. Он работает по основному принципу плавления проволоки для получения сварочной ванны и защитного газа, который хранится в газовом баллоне. Защитным газом в основном являются C02 и O2. Этот сварной шов выполняется путем выталкивания проволоки из латунного сопла сварочного аппарата MIG, что обеспечивает высочайшую точность соединения.

MIG, который также называют «металлическим инертным газом», проще в использовании, поскольку его пушка удерживает внутри себя длинную милю проволоки, из-за чего он не заряжается снова и снова.

В этой статье мы обсудим оптимальные размеры проволоки для сварки MIG в зависимости от различных факторов для ваших сварочных горелок. Итак, давайте углубимся в это, не теряя ни секунды.

Схема

Классификация проволоки

Классификация проволоки — это первый и основной шаг в окончательном определении размера катушки с проволокой. Вы должны быть очень осторожны и разборчивы, принимая идеальное решение. Вы должны позаботиться о своем сварочном материале, состоянии вашей заготовки и ее характере, чтобы решить, какая катушка с проволокой подойдет вам лучше всего.

Вы должны быть очень осторожны и разборчивы, принимая идеальное решение. Вы должны позаботиться о своем сварочном материале, состоянии вашей заготовки и ее характере, чтобы решить, какая катушка с проволокой подойдет вам лучше всего.

Метод классификации проводов был предложен Американским обществом инженеров-механиков. Им присвоены различные коды для нескольких размеров проводов.

Для стали в основном используются два типа. Один из них — ER70S-3 по классификации AWS для универсального сварного шва, а другой — ER70S-6 для ржавой и грязной стали.

Давайте разберемся, что код говорит о классификации.

- ER – сокращение от Electric Rod.

- 70 – этот код иногда может состоять из двух-трех цифр. Он указывает предел прочности сварочной проволоки на разрыв в PSI (фунт на квадратный дюйм), умноженный на 1000.

- S – сокращение от Solid wire

- 3 – Этот номер говорит нам о химических веществах, добавленных в провод, которые могут повлиять на полярность.

В случае вышеуказанного кода катушка с проволокой не содержит химических добавок и ее лучше всего использовать на новых и чистых заготовках. В то время как в случае ER70S-6 он имеет химические добавки, такие как раскислители, которые добавляются для удаления любого вида ржавчины или пыли.

Другие алюминиевые провода MIG включают Er5056 и ER5356. Первая проволока обладает удивительной вычитаемостью, а вторая тверже и обладает большей прочностью на растяжение.

1. Диаметр проволоки

После определения классификации катушки с проволокой вы должны определить ее диаметр, чтобы работать с ней соответствующим образом. Для этого вы должны свериться с диаграммой от опытного сварщика, чтобы найти наилучший вариант.

Чаще всего используются диаметры 0,30 дюйма, 0,23 дюйма и 0,45 дюйма:

- 0,30-дюймовый обычно используется в домашних условиях и в автоспорте как универсал.

- 0,23-дюймовый популярен благодаря сопротивлению тепловложению.

- 0,45 дюйма используется, если он находится в вашем диапазоне мощности сварки.

2. Количество проволоки

Допустим, вы определились с классом катушки с проволокой и диаметром. Теперь последнее, что вам нужно решить, это ее количество и сколько катушек с проволокой вам нужно в соответствии с вашим аппаратом MIG.

Непромышленный аппарат MIG использует гораздо меньшую катушку с проволокой по сравнению с промышленным аппаратом MIG. Это означает, что вы должны принять решение в соответствии с вашей отраслью.

Если вы не угадали нужную катушку с проволокой, вы можете сделать заказ в разделе «Длина резки TIG». Это включает в себя трехфутовые нити, так же, как они используются при сварке TIG.

3. Настройка проволоки

Последним этапом всего процесса является настройка сварочного аппарата. Вы должны установить оборудование, защитный газ и все необходимое в соответствии с вашим процессом сварки.

Порошковая проволока

Порошковая проволока обычно используется при сварке MIG вместо защитного газа. Он выполняет ту же функцию, что и газ, и предотвращает любое вмешательство окружающей среды во время процесса сварки.

Он выполняет ту же функцию, что и газ, и предотвращает любое вмешательство окружающей среды во время процесса сварки.

Так же, как и дорожные покрытия, флюсовая проволока содержит агенты, которые действуют как экран для проволоки и очень помогают в процессах сварки на открытом воздухе. Поскольку небольшой ветерок может рассеять защитный газ, рекомендуется использовать порошковую проволоку, чтобы этого никогда не случилось с вами.

Использование порошковой проволоки при сварке MIG известно как дуговая сварка с флюсовой сердцевиной (FCAW). Обычная порошковая проволока

обычно называется самозащитной проволокой, поэтому этот процесс обычно называют (FCAW-S).

Преимущества использования порошковой проволоки следующие:

- Вы можете использовать высокие силы тока.

- Вы можете работать с большими диаметрами.

- Превосходно работает на открытом воздухе при сварке конструкций.

- Они обладают большей прочностью, чем сплошные провода.

- Вам не придется отдельно заниматься бензобаком.

Классификация порошковой проволоки

Классификация порошковой проволоки очень незначительно отличается от кода сплошной проволоки MIG. Типичным примером является E70C-6. Расшифруем, чтобы было понятно:

- E (вместо ER) – означает Электрод

- T/C (вместо S) – обозначает трубчатый или композитный

- 7 – относится к прочности на растяжение (умножается на 10 000)

- 0 – относится к позиции сварки. Скорее горизонтальный или плоский.

Наиболее распространенный провод, используемый во внутреннем экране Lincoln Electric, — это NR-232 как AWS E71T-8.

Где 1 означает, что проволока пригодна для работы во всех положениях, а 8 означает низкое содержание водорода.

Наиболее распространенным проводом, используемым в сейсмоопасных районах, таких как Калифорния, является провод NR-232 из-за его сейсмостойкости.

Использование защитного газа и флюса вместе с порошковой проволокой

Поскольку ранее мы обсуждали использование защитного газа и порошковой проволоки по отдельности, теперь мы собираемся их объединить. Вы можете использовать оба из них вместе, чтобы сделать сварку.

Оба они действуют как защита от помех внешней среды, это известно как сварка флюсовой проволокой с двойной защитой или сварка в среде защитного газа. Это работает как двойное защитное покрытие в процессе сварки.

Заключение

Как мы видели, выбор провода требует рассмотрения большого количества информации. Вы можете постепенно подобрать все характеристики и подобрать идеальный размер катушки проволоки для своего сварочного аппарата. Можно начать с мелких деталей, а затем расширить свою область. Вам просто нужно начать. Попробуйте выполнить следующие шаги, найти подходящую катушку и начать сварку. Если у вас есть какие-либо вопросы, оставьте комментарий ниже, чтобы сообщить нам.

Какую толщину проволоки MIG использовать – Квалифицированный сварщик

Металл в среде защитного газа (MIG) – это метод сварки, при котором используется плавящийся электрод, создающий электрическую дугу с металлом заготовки. Эта электрическая дуга нагревает металлические поверхности, соединяя их вместе. В пистолете есть место, куда подается инертный газ, что защищает сварной шов от загрязнения. MIG бывает автоматическим или полуавтоматическим. Инертные газы представляют собой смесь аргона и углекислого газа. MIG может работать как на переменном, так и на постоянном токе.

Эта электрическая дуга нагревает металлические поверхности, соединяя их вместе. В пистолете есть место, куда подается инертный газ, что защищает сварной шов от загрязнения. MIG бывает автоматическим или полуавтоматическим. Инертные газы представляют собой смесь аргона и углекислого газа. MIG может работать как на переменном, так и на постоянном токе.

Металлообработка: сварка ВИГ …

Включите JavaScript

Металлообработка: сварка ВИГ (серия Тизер) тонкий диаметр следует использовать для тонкого металла и наоборот, но это правило немного расплывчато, потому что тонкость и толщина относительны. При определении проволоки MIG тонкой считается все, что имеет толщину менее 1/8 дюйма. Согласно классификации AWS, ER70S-3 является универсальным, а ER70S-6 идеально подходит для грязной или ржавой стали из-за высокого содержания раскислителей. Большинство домашних применений прекрасно работают с диаметром проволоки MIG 0,030 дюйма. Если вы думаете о сварке более тонких металлов, идеальным вариантом будет диаметр проволоки MIG 0,023 дюйма. Для более толстых металлов потребуется проволока MIG диаметром 0,035 или 0,045 дюйма.

Для более толстых металлов потребуется проволока MIG диаметром 0,035 или 0,045 дюйма.

Идеальный защитный газ

Следующим шагом после выбора правильного провода будет выбор правильной смеси защитного газа. Для большинства универсальных сварных швов, связанных с углеродистой сталью, вы можете использовать смесь 75% аргона и 25% углекислого газа. Если вы хотите большего проникновения, используйте 100% углекислый газ. Обратной стороной этого является то, что вы получаете больше брызг и более грубый шарик.

Выступающая проволока

При сварке MIG длина вылета составляет 3/8 дюйма, выступающая часть представляет собой нерасплавленный электрод, выступающий из наконечника контактной трубки. Если вы заметили неравномерный звук дуги, знайте, что вылет дуги больше, чем рекомендуется для сварки MIG.

Напряжение и сила тока

Толщина металла, конфигурация шва, тип металла, защитный газ, положение сварки и скорость диаметра проволоки влияют на силу тока и напряжение, которые вы используете для сварки MIG. Вы можете найти несколько таблиц, которые точно определяют силу тока для определенных металлов.

Вы можете найти несколько таблиц, которые точно определяют силу тока для определенных металлов.

Угол хода

Это угол пистолета в перпендикулярном положении. Угол перемещения влияет на разбрызгивание. Для большинства сварочных процедур необходимо следить за углом перемещения от 5 до 15 градусов, более высокие градусы свыше 25 приводят к большему разбрызгиванию, общей нестабильности дуги и меньшему проплавлению.

Толкни или потяни

От того, как вы будете обращаться с горелкой MIG, будут зависеть результаты, которые вы получите. Когда вы отталкиваете сварочную горелку от сварочной ванны – метод, также называемый методом форхенд или толчком, – скорость проплавления снижается, а валик становится более плоским, поскольку сила дуги отводится от сварочной ванны. В качестве альтернативы вы можете использовать метод «наотмашь» или «перетаскивание», который позволяет направить сварочный пистолет на сварочную ванну и, следовательно, отвести ее от наплавленного металла. Это также называется методом тяги или трейлинга. Перетаскивание сварочного пистолета таким образом приводит к более глубокому проникновению при наращивании более узкого валика.

Это также называется методом тяги или трейлинга. Перетаскивание сварочного пистолета таким образом приводит к более глубокому проникновению при наращивании более узкого валика.

Рабочий угол

Говоря о рабочем угле, мы имеем в виду положение горелки MIG относительно угла сварного шва. Если вы выполняете стыковую сварку, расположите сварочный пистолет под углом 90 градусов к заготовке. Включите угол хода от 5 до 15 градусов. Это помогает направить наполнитель прямо в шов. С помощью этой техники вы можете заполнить большие промежутки или даже сделать несколько проходов. Чтобы избежать подреза, сделайте небольшую паузу сбоку от бусинки плетения.

Если вы свариваете соединение внахлестку, убедитесь, что рабочий угол составляет от 60 до 70 градусов. Обратите внимание, что вы можете увеличить угол для более толстых металлов.

Т-образный шов, также известный как угловой шов, позволяет держать пистолет под углом 45 градусов. Однако это изменится, если вы делаете несколько проходов сварки, так как вам нужно будет изменить этот угол. Это делается для того, чтобы избежать подрезов и неровных сварных швов.

Это делается для того, чтобы избежать подрезов и неровных сварных швов.

Сварка MIG в горизонтальном, вертикальном и потолочном положениях

При сварке необходимо учитывать влияние силы тяжести на сварку. Это требует уменьшения угла рабочего пистолета примерно на 0–15 градусов. Это помогает предотвратить провисание присадочного металла или его перекатывание на дно сварного шва. Во всех них угол хода остается постоянным. Используйте тканые бусины всякий раз, когда вы делаете несколько проходов по толстым металлам. Когда дело доходит до напряжения и силы тока сварочного аппарата, вам может потребоваться немного снизить их, чем для сварки в горизонтальном положении.

Одной из самых сложных задач сварки является сварка в вертикальном положении. Гравитация работает против вас, и это требует потратить немного времени на подготовку к сварке. Вам также может понадобиться уменьшить силу тока и напряжение на 10-15 процентов. Из-за более высокой скорости перемещения дуга проникает меньше, что делает вертикальную сварку идеальной для тонких металлических листов. При вертикальной сварке стык начинают сверху вниз. Также рекомендуется размещать тонкие листы в вертикальном положении, чтобы предотвратить появление чрезмерных впадин расплава. При вертикальной сварке вы можете столкнуться с некоторым прожогом; идеальный способ сварки – направить проволоку в сторону от сварочной ванны. В качестве альтернативы вы можете использовать технику вертикального подъема, в этом случае вы начинаете с нижней части сустава и двигаетесь вверх. Этот метод идеально подходит для более толстых металлов толщиной ¼ дюйма и более, поскольку он обеспечивает лучшее проникновение. Угол перемещения горелки MIG должен составлять от 5 до 15 градусов от перпендикулярного положения.

При вертикальной сварке стык начинают сверху вниз. Также рекомендуется размещать тонкие листы в вертикальном положении, чтобы предотвратить появление чрезмерных впадин расплава. При вертикальной сварке вы можете столкнуться с некоторым прожогом; идеальный способ сварки – направить проволоку в сторону от сварочной ванны. В качестве альтернативы вы можете использовать технику вертикального подъема, в этом случае вы начинаете с нижней части сустава и двигаетесь вверх. Этот метод идеально подходит для более толстых металлов толщиной ¼ дюйма и более, поскольку он обеспечивает лучшее проникновение. Угол перемещения горелки MIG должен составлять от 5 до 15 градусов от перпендикулярного положения.

Если вы планируете выполнять потолочную сварку, лучше всего использовать технику толкания, перетаскивания или перпендикулярную сварку. Проблема в том, что гравитация заставляет металл сварного шва выпадать, поэтому скорость вашего перемещения должна быть достаточно высокой, чтобы противодействовать этому. Удостоверьтесь, что у вас нет плетеных бисерин слишком далеко друг от друга. Чтобы ваша лужа была маленькой и управляемой, снизьте напряжение и силу тока.

Удостоверьтесь, что у вас нет плетеных бисерин слишком далеко друг от друга. Чтобы ваша лужа была маленькой и управляемой, снизьте напряжение и силу тока.

Влияние пористости на сварку проволокой MIG

Пористость — один из ключевых факторов, который необходимо учитывать при сварке. Это определяется кислородом воздуха, вступающим в контакт с вашим сварным швом, плохой надежностью сварного шва, плохим защитным газом и когда ваш основной металл загрязняется углеродом из металла сварного шва с образованием монооксида углерода. Когда сварочная ванна остывает, некоторые из этих пузырьков CO задерживаются в сварном шве, образуя поры пористости. Идеальная проволока для сварки MIG должна содержать меньше водорода в осадке. Сварка металлов с низкой пористостью обеспечивает хорошее плавление и отсутствие трещин.

Для контроля пористости проволока для сварки MIG будет иметь комбинацию раскислителей, которые взаимодействуют со сварочной ванной, чтобы свести к минимуму выделение CO. Различные производители MIG добавляют определенные элементы в свои катушки для дуговой проволоки, чтобы во время сварки у вас был безвредный шлак. Некоторые из раскислителей, которые они будут использовать, включают кремний, марганец, цирконий и алюминий. Наиболее мощные из них — титан, алюминий, цирконий, которые до пяти раз эффективнее широко используемых кремния и марганца. Но, также имеет свою цену. Выбирая идеальную проволоку для сварки MIG, обратите внимание на то, чтобы она имела правильное содержание раскислителей. Когда у вас их больше, вы влияете на текучесть лужи и форму шарика. Алюминиевые, титановые и циркониевые раскислители делают сварочную ванну вялой и жесткой. Это делает их идеальными для сварки труб малого диаметра.

Различные производители MIG добавляют определенные элементы в свои катушки для дуговой проволоки, чтобы во время сварки у вас был безвредный шлак. Некоторые из раскислителей, которые они будут использовать, включают кремний, марганец, цирконий и алюминий. Наиболее мощные из них — титан, алюминий, цирконий, которые до пяти раз эффективнее широко используемых кремния и марганца. Но, также имеет свою цену. Выбирая идеальную проволоку для сварки MIG, обратите внимание на то, чтобы она имела правильное содержание раскислителей. Когда у вас их больше, вы влияете на текучесть лужи и форму шарика. Алюминиевые, титановые и циркониевые раскислители делают сварочную ванну вялой и жесткой. Это делает их идеальными для сварки труб малого диаметра.

Текучесть в значительной степени влияет на сварку, так как способствует плавному смачиванию луж жидкости по краям, что способствует получению гладкой плоской формы валика. Текучесть жизненно важна при многопроходной сварке, когда непровар может привести к плохой форме валика.

Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.