Особенности обслуживания, текущего ремонта и хранения алюминиевых радиаторов

25.11.2016

При использовании на автомобилях радиаторов, изготовленных из алюминиевых сплавов, имеются некоторые особенности, связанные с их техническим обслуживанием, ремонтом и хранением. Основное отличие состоит в предохранении алюминиевых радиаторов от коррозийных поражений в тех условиях, в которых обычные радиаторы, изготовленные из сплавов на основе меди, таких поражений не испытывают. Это обусловлено различной коррозионной стойкостью алюминиевых и медных сплавов в кислых и щелочных средах: для алюминиевых сплавов более опасны щелочные среды, а для медных – кислые. Поэтому в процессе эксплуатации в алюминиевые радиаторы необходимо обязательно заправлять всесезонные низкозамерзающие жидкости со специальными присадками или только мягкую и чистую воду.

Следует иметь в виду, что применяемые для заполнения систем охлаждения водопроводные воды нередко имеют повышенную агрессивность для алюминия вследствие хлорирования.

В автотранспортных предприятиях, расположенных в районах с агрессивными для алюминиевых радиаторов водами, в обязательном порядке необходимо проведение работ по умягчению воды. Это умягчение не должно приводить к повышению щелочности воды и может быть осуществлено либо предварительным методом (кипячение, магнитная обработка и т.д.), либо непосредственно в системе охлаждения (с помощью ингибиторов). В качестве ингибиторов можно рекомендовать хромпик, гексамет и другие в определенных количествах. Пополнять уровень воды в системе охлаждения можно только мягкой водой, чтобы избежать повышения концентрации ее солевого состава при длительном использовании.

Наиболее простым и прогрессивным методом борьбы с коррозией внутренних поверхностей алюминиевых радиаторов (так же как и других алюминиевых деталей системы охлаждения) является круглогодичное использование стандартных антифризов и всесезонных жидкостей, например, отечественный (РФ) антифриз CoolStream Standard – профессиональный антифриз, предназначенный для систем охлаждения современных бензиновых и дизельных двигателей импортных и отечественных автомобилей.

Опыт показывает, что в этом случае вероятность возникновения жидкостной коррозии сводится к минимуму.

Опыт показывает, что в этом случае вероятность возникновения жидкостной коррозии сводится к минимуму.При проведении технического обслуживания алюминиевых радиаторов следует избегать образования на внешних поверхностях алюминия царапин, потертостей, плохого удаления химических составов, использованных для промывки и чистки системы охлаждения и т.д. Эти места при дальнейшей эксплуатации окажутся более подверженными коррозии. Следует также избегать непосредственного контакта с алюминием стальных, медных и чугунных деталей, так как в этих местах на алюминии появляются питтинги. Крепежные детали из стали, входящие в контакт с алюминием, должны иметь качественное покрытие из кадмия или алюминия и, в крайнем случае, из цинка. Такое же покрытие должны иметь детали пробки горловины алюминиевых радиаторов, поэтому нельзя допускать их замены на используемые в обычных радиаторах.

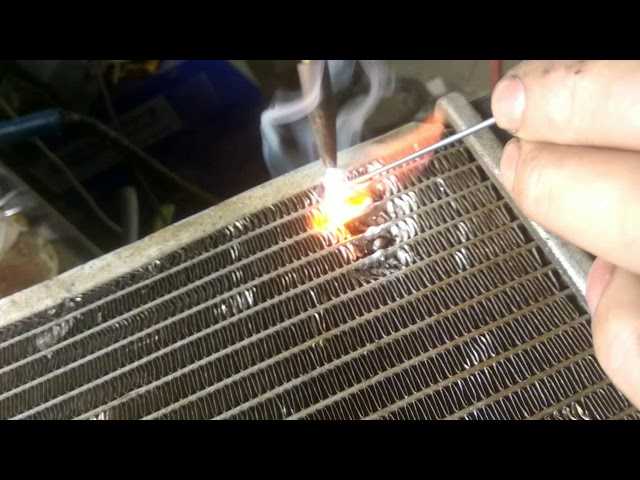

Для устранения повреждений алюминиевого радиатора рекомендуется использовать аргоно-дуговую сварку или пайку газовыми горелками с применением в качестве присадочных материалов проволоки марки СвАК5 диаметром 3-4 мм, прутковых припоев марки 34А и силумина марки СИЛ-0 с содержанием кремния 11,7%. Для газовой сварки необходим флюс марки АФ-4А и др., а для пайки – флюс марки 34А и др. Этими методами после снятия бачков заглушают поврежденные трубки, а также устраняют внешние неисправности (трещины в бачках, наружные течи трубок и т.д.). Следует отметить, что использование этих методов требует сравнительно высокой квалификации ремонтников, что связано с необходимостью более тщательного контроля температуры нагрева алюминия при сварке или пайке из-за весьма малой разницы точки плавления припоя и основного материала трубок радиатора. После операций пайки или сварки необходимо весьма тщательно удалить с сердцевины все остатки флюсов, так как их присутствие является причиной интенсивной коррозии алюминия при дальнейшей эксплуатации радиатора.

Для устранения повреждений алюминиевого радиатора рекомендуется использовать аргоно-дуговую сварку или пайку газовыми горелками с применением в качестве присадочных материалов проволоки марки СвАК5 диаметром 3-4 мм, прутковых припоев марки 34А и силумина марки СИЛ-0 с содержанием кремния 11,7%. Для газовой сварки необходим флюс марки АФ-4А и др., а для пайки – флюс марки 34А и др. Этими методами после снятия бачков заглушают поврежденные трубки, а также устраняют внешние неисправности (трещины в бачках, наружные течи трубок и т.д.). Следует отметить, что использование этих методов требует сравнительно высокой квалификации ремонтников, что связано с необходимостью более тщательного контроля температуры нагрева алюминия при сварке или пайке из-за весьма малой разницы точки плавления припоя и основного материала трубок радиатора. После операций пайки или сварки необходимо весьма тщательно удалить с сердцевины все остатки флюсов, так как их присутствие является причиной интенсивной коррозии алюминия при дальнейшей эксплуатации радиатора. Остатки флюса удаляют длительной промывкой в проточной горячей и холодной воде и одновременной чисткой волосяной щеткой.

Остатки флюса удаляют длительной промывкой в проточной горячей и холодной воде и одновременной чисткой волосяной щеткой.Текущий ремонт радиатора предназначен для устранения отказов и неисправностей, которые могут быть устранены, как правило, в самом автотранспортном предприятии. Ремонт может быть выполнен непосредственно на автомобиле или в мастерской после снятия радиатора. Обычно для такого ремонта не требуется вскрытие бачков радиатора. К числу основных неисправностей радиаторов, устраняемых при текущем ремонте, относятся течи и реже механические повреждения креплений, помятости пластин (оребрения) и т.п.

Неплохие результаты по устранению течей радиаторов, особенно в хорошо доступных местах (верхний, нижний бачки, наружные трубки, наружные паяные или сварные швы и т.д.) дает использование клеевых композиций на основе жидких эпоксидных смол. Перед ремонтом охлаждающую жидкость из радиатора сливают, а если ремонт затруднительно выполнить на месте, то и сам радиатор снимают с автомобиля. Технология нанесения заплат включает следующие операции: подготовка поверхности, приготовление клеевой композиции (если необходимо, то и заплаты из стекловолокна), нанесение клея (установка заплаты) и отверждение клея. Инструкции по работе с клеевыми композициями обычно прилагаются к клеям.

Однако основными методами текущего ремонта алюминиевых радиаторов является сварка и пайка, описанные выше. Ремонту предшествует точное определение мест течей в радиаторе, что делается опрессовкой водой или нагнетанием сжатого воздуха в радиатор, опущенный в водяную ванну.

В НПО «ТАСПО-радиатор» в случае большого количества течей в радиаторе и невозможности их устранения другими методами, капитальный ремонт радиатора производится путем замены старой сердцевины на алюминиевую сварную, изготовленную по технологии «ТАСПО», с использованием обвязки вышедшего из строя радиатора или путем изготовления полного аналога вышедшего из строя радиатора.

Процесс установки радиатора на автомобиль имеет важное значение, хотя этому часто не уделяют должного внимания. При монтаже радиатора следует соблюдать большую осторожность, чтобы случайно не повредить легко деформируемые детали охлаждающей сердцевины. Детали крепления радиатора и особенно опорные резиновые подушки должны быть исправными и не иметь повышенных люфтов, вызывающих вибрации и удары, иначе радиатор окажется поврежденным после непродолжительного пробега автомобиля. Необходимо убедиться, что при установке радиатора обеспечивается необходимое расстояние от радиатора до вентилятора (при отсутствии на автомобиле кожуха вентилятора), а при наличии такового – равномерный зазор между кожухом и концами лопастей вентилятора.

Двигатель автомобиля может смещаться на некоторое расстояние вперед при резком торможении или движении под гору, поэтому возможность предохранить радиатор от повреждения вентилятором целиком зависит от правильности установки радиатора. Проворачивая рукой вентилятор за лопасть, следует убедиться в отсутствии перекоса радиатора относительно вентилятора. При установке соединительных шлангов и затяжке стяжных хомутов, следует учитывать, что расстояние от торца шланга до хомута должно быть не менее 4 мм. Для лучшего уплотнения шлангов допускается их внутреннюю поверхность смазать тонким слоем универсальной смазки УС-3.

Двигатель автомобиля может смещаться на некоторое расстояние вперед при резком торможении или движении под гору, поэтому возможность предохранить радиатор от повреждения вентилятором целиком зависит от правильности установки радиатора. Проворачивая рукой вентилятор за лопасть, следует убедиться в отсутствии перекоса радиатора относительно вентилятора. При установке соединительных шлангов и затяжке стяжных хомутов, следует учитывать, что расстояние от торца шланга до хомута должно быть не менее 4 мм. Для лучшего уплотнения шлангов допускается их внутреннюю поверхность смазать тонким слоем универсальной смазки УС-3. Пайка радиатора. Ремонт радиаторов

Наиболее частой причиной закипания и перегрева автомобильного двигателя является недостаточное количество тосола – охлаждающей жидкости. Причиной этого может послужить образовавшаяся в радиаторе пробоина. Если вы обнаружили, что радиатор разгерметизировался, его непременно следует заменить. Однако для временного устранения проблемы можно воспользоваться более доступными и дешевыми методами, например такими, как пайка радиатора.

Причиной этого может послужить образовавшаяся в радиаторе пробоина. Если вы обнаружили, что радиатор разгерметизировался, его непременно следует заменить. Однако для временного устранения проблемы можно воспользоваться более доступными и дешевыми методами, например такими, как пайка радиатора.

Благодаря такой сварке можно не только спокойно доехать до дома на машине (если это случилось в пути), но и некоторое время ездить с долитым тосолом далее по дороге.

Итак, давайте рассмотрим, как производится пайка радиаторов автомобилей.

Определения места пропуска

Часто бывает так, что течь может образовывать вовсе не пробоина (дыра) в устройстве, а различные микротрещины, которые с нагревом металла постепенно расширяются и образуют все большую и большую пробоину. В обычных условиях обнаружить место пропуска на таком радиаторе практически невозможно, поэтому в данном случае необходимо снять деталь и заглушить все выходы (кроме одного). К последнему присоедините компрессор (к примеру, который используется для подкачки шин) и, как показано на фото ниже, опустите элемент в ванную с водой.

Компрессор будет качать воздух, а он впоследствии будет выходить через микротрещины в металле, образуя при этом маленькие пузырьки. Чаще всего это происходит в том месте, где банка радиатора обжата с блоком трубок. Также течь охлаждающей жидкости может наблюдаться из-за механического повреждения этих деталей. Визуально такие места очень хорошо заметны, выявить их можно невооруженным глазом.

Как производится пайка медных радиаторов?

Если данный элемент изготовлен из меди, то его можно очень быстро запаять. Пайка – это процесс выполнения работ с легкоплавкими припоями, который проходит на температуре от 300 до 550 градусов Цельсия. Основным инструментом для этого служит специальный медный паяльник мощностью от 250 Ватт. Стоит отметить, что те аналоги, которые применяются в быту, не имеют нужной мощности для ликвидации пробоин в автомобильных радиаторах.

Зачастую у специального медного паяльника присутствует медное жало с высокой теплоемкостью, способное прогреваться при помощи паяльной лампы. Используя бытовые аналоги, отремонтировать радиатор практически невозможно, ибо качество соединений будет не слишком надежным.

Используя бытовые аналоги, отремонтировать радиатор практически невозможно, ибо качество соединений будет не слишком надежным.

Как при помощи паяльника на 250 Вт можно произвести ремонт радиатора в домашних условиях

Для начала вам необходимо будет подобрать материалы. Помимо мощного паяльника вам потребуется олово, паяльная кислота (размельченная канифоль, например), наждачная бумага и металлическая щетка. С этим нехитрым набором инструментом и производится пайка радиатора в домашних условиях.

Всю работу по восстановлению герметичности элемента можно разделить на несколько этапов:

- Сначала поврежденный участок радиатора зачищается металлической щеткой и наждачной бумагой.

- Далее ремонт радиаторов сопровождается нанесением нескольких миллилитров кислоты на поверхность.

- При помощи паяльника трещина пригревается и заливается оловом.

Все, через несколько секунд пробоина в радиаторе будет успешно устранена. Медь на радиаторе отлично паяется, поэтому никаких трудностей со сваркой у вас возникнуть не должно.

Стоит отметить, что если место пропуска охлаждающей жидкости было обнаружено в трубках, то наиболее разумным решением данной проблемы будет зажимание элемента до места течи с дальнейшей его запайкой. Таким образом течь тосола полностью ликвидируется. При этом не стоит забывать, что данная трубка будет непроходной, а это отобразится на отводе тепла радиатором. Пайка радиатора в данном месте применяется лишь для элементов малого диметра, а также для деталей, не несущих каких-либо механических нагрузок.

Где нельзя применять пайку?

Данный способ ремонта не решит проблему с течью, если место пропуска было обнаружено в штуцерах, а также массивных силовых деталях устройства. Такая пайка радиатора будет попросту бессильной. В этом случае единственным решением будет покупка и установка нового медного устройства. Однако есть способ, при помощи которого можно вернуть заводские параметры (герметичность) штуцера нанесением слоя меди на его поверхность.

Брейзинг – альтернатива покупке новых радиаторов

Профессиональные СТО предоставляют автомобилистам такую услугу, как ремонт радиатора брейзингом. Данный способ пайки подразумевает использование особых твердосплавных припоев меди на специализированном оборудовании. Процесс ремонта осуществляется при температуре от 500 до 1000 градусов Цельсия. Что же касается надежности, то качество соединений здесь практически не отличается от заводских.

Данный способ пайки подразумевает использование особых твердосплавных припоев меди на специализированном оборудовании. Процесс ремонта осуществляется при температуре от 500 до 1000 градусов Цельсия. Что же касается надежности, то качество соединений здесь практически не отличается от заводских.

Брейзинг производится при подаче медного припоя на поврежденную зону в среде буры. Последний элемент защищает металл от окисления, что гарантирует качественное и герметичное соединение деталей.

Как производится пайка алюминиевых радиаторов?

Если пробоина была обнаружена в трубке устройства, то в данном случае восстановить герметичность детали может только пайка. Работать с алюминиевыми деталями лучше всего при помощи специализированные припоев (например таких, которые применяются для ремонта холодильных установок).

Ремонт при помощи холодной сварки

Если в вашем радиаторе присутствует пластик, то при его ремонте вам просто не обойтись без холодной сварки. Суть данного процесса заключается в восстановлении герметичности устройства при помощи двухкомпонентного клея на эпоксидной основе. Как правильно применять холодную сварку? Прежде всего вам необходимо обработать поврежденный участок спиртом или бензином, чтобы обезжирить его. Далее можно не дожидаться, пока радиатор остынет (если двигатель нагрет), а сразу приступать к сварке.

Суть данного процесса заключается в восстановлении герметичности устройства при помощи двухкомпонентного клея на эпоксидной основе. Как правильно применять холодную сварку? Прежде всего вам необходимо обработать поврежденный участок спиртом или бензином, чтобы обезжирить его. Далее можно не дожидаться, пока радиатор остынет (если двигатель нагрет), а сразу приступать к сварке.

В ходе выполнения работ важно соблюдать правильность технологии нанесения клея. В отличие от предыдущих случаев, радиатор после такого ремонта нельзя сразу эксплуатировать. Инструкция гласит, что после нанесения холодной сварки необходимо дождаться, пока материал окончательно высохнет и затвердеет. Применяется такая технология ремонта не очень часто, а все потому, что данный вид сварки дает лишь временные результаты, т. е. спустя несколько недель машина снова будет гнать тосол. Хотя в дороге этот способ очень хорошо выручает.

Аргоновая сварка

Такая пайка радиаторов автомобилей позволяет отремонтировать лишь бачки на радиаторе с довольно толстым слоем стенок. И если у вас пробита сота, то заварить ее аргоном будет практически невозможно. В итоге ее пробьет дуга, и отверстие лишь немного расширится под воздействием высоких температур. Сварка алюминия происходит на температуре порядка 1000 и более градусов Цельсия в среде защитного газа – аргона (потому и название ее – аргоновая сварка).

И если у вас пробита сота, то заварить ее аргоном будет практически невозможно. В итоге ее пробьет дуга, и отверстие лишь немного расширится под воздействием высоких температур. Сварка алюминия происходит на температуре порядка 1000 и более градусов Цельсия в среде защитного газа – аргона (потому и название ее – аргоновая сварка).

Почему такой способ так широко не применяется автомобилистами? Все дело даже не в том, что аргоновая сварка ремонтирует лишь пробоины, окруженные толстыми стенками алюминия, а в том, что работа с аргоном требует высокого опыта и мастерства. Это дает основание причислить такой ремонт к профессиональному.

Итак, мы выяснили, как производится пайка радиатора своими руками, и какие методы сварки лучше всего применять.

Конструкция печатной платы— пластина радиатора для пайки в нижней части ИС

спросил

Изменено 4 года, 6 месяцев назад

Просмотрено 6к раз

\$\начало группы\$

Я пытаюсь сделать плату для 24-канального светодиодного драйвера tlc5951 для управления массивом светодиодов 8×8 RGB.

Должен ли я подключить радиатор к моему полигону заземления на нижней стороне или оставить его отключенным? Я не уверен, что это вызовет проблемы с заземлением, если он слишком сильно нагреется.

Единственный способ перекомпоновать это или есть способ сделать это вручную? Я никогда не занимался пайкой оплавлением, и мне гораздо удобнее паять вручную. Мне определенно неудобно иметь трафарет, сделанный для такого рода вещей. Существует ли какой-либо термопаста или что-то, что может обеспечить тепловое соединение, сравнимое с паяным соединением, или лучше всего использовать припой?

В техническом описании указаны очень конкретные размеры для размера контактной площадки, шаблонов и отверстий трафарета. Должна ли моя паяльная маска в значительной степени следовать контуру отверстия трафарета в таблице данных?

Должна ли моя паяльная маска в значительной степени следовать контуру отверстия трафарета в таблице данных?

- пайка

- конструкция печатной платы

- сборка печатной платы

- оплавление

\$\конечная группа\$

\$\начало группы\$

Для прототипов плат, которые я паю вручную, я делаю большое отверстие в контактной площадке и подаю в него припой с помощью паяльника. 2 мм работает хорошо.

Сначала припаяйте остальные контакты, чтобы чип зафиксировался на месте.

Флюса в припое будет достаточно.

Количество отверстий зависит от размера накладки. Обычно достаточно одного.

Вам нужен хороший паяльник с большим количеством тепла, я использую Metcal.

\$\конечная группа\$

5

\$\начало группы\$

Чтобы получить максимальное рассеивание от площадки, она должна быть подключена к приличному количеству меди.

Обычно это заземляющая пластина, поэтому размещайте переходные отверстия (без теплового рельефа) от контактной площадки (или прилегающей области — см. документ, ссылка на который приведена ниже) на плоскость.

Как упоминает Леон, размещение одного большого отверстия в центре контактной площадки позволяет припаять ее вручную с другой стороны платы.

В этом документе TI о блоке питания подробно рассказывается о том, как что-то делать. Еще один документ здесь также.

\$\конечная группа\$

\$\начало группы\$

Я знаю, что эта тема устарела, но я надеюсь, что мой ответ поможет другим ответить на этот вопрос.

Я работаю инженером по компоновке печатных плат и спроектировал множество печатных плат с открытыми нижними контактными площадками. Для плат производственного уровня лучше всего использовать сетку из небольших переходных отверстий (сверло 8–10 миллиметров), чтобы предотвратить просачивание припоя через печатную плату, но в большинстве случаев можно добавить большое центральное отверстие, при условии, что трафарет паяльной пасты некоторый зазор от этого отверстия. Во всех случаях несколько переходных отверстий намного лучше, чем одно, для снижения теплового сопротивления. Помните, что переходные отверстия и пайка являются единственным соединением между микросхемой и печатной платой, которая действует как радиатор. Для сравнения, очень мало тепла может быть рассеяно через выводы, особенно на ИС, которые были разработаны с нижним кристаллом.

Во всех случаях несколько переходных отверстий намного лучше, чем одно, для снижения теплового сопротивления. Помните, что переходные отверстия и пайка являются единственным соединением между микросхемой и печатной платой, которая действует как радиатор. Для сравнения, очень мало тепла может быть рассеяно через выводы, особенно на ИС, которые были разработаны с нижним кристаллом.

В большинстве своих проектов я использую большое центральное отверстие, но мой метод ручной пайки отличается от предыдущих ответов выше, но с годами он доказал свою эффективность. Проблема, с которой я столкнулся при подаче припоя через центральное отверстие, последнее с обратной стороны печатной платы, заключается в том, что, если отверстие не очень большое, нет способа проверить, действительно ли он смачивает кристалл, и процент точно так же невозможно определить плашку, которая припаяна. Чтобы исключить эту догадку, я сначала припаиваю его. Вот как:

- Нанесите припой на термопрокладку на обратной стороне печатной платы, заполняя центральное отверстие.

- Нанесите припой на термоплощадку со стороны компонентов печатной платы, пока ее не будет достаточно, чтобы сформировать на площадке очень низкий купол.

- Поместите печатную плату в зажим горизонтально. Убедитесь, что он достаточно приподнят над рабочей поверхностью, чтобы можно было получить доступ к задней стороне печатной платы с помощью паяльника.

- Разместите микросхему на печатной плате как можно ближе к центру.

- Используйте паяльник, чтобы нагреть заднюю сторону печатной платы. Когда тепло передается на сторону компонента, оно нагревает припой на контактной площадке и кристалл микросхемы. Когда они смачиваются друг с другом, ИС естественным образом центрируется (хотя, возможно, ее придется подтолкнуть пинцетом)

- Потяните утюг прямо вниз с обратной стороны печатной платы. Избыток припоя будет проходить через центральное отверстие, и микросхема должна ровно прилегать к печатной плате. Оставшиеся контакты теперь можно припаять как обычно.

\$\конечная группа\$

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

Soldering Heat Sink aluminum For Telecommunication And Ups

| Place of Origin: | Shenzhen, China (Mainland) | OEM: | Yes |

| Process: | Soldering | Temper: | T3- T8 |

| Материал: | Алюминиевая тепловая трубка+AL6063 | Форма: | Квадрат |

| Упаковка: | Упаковка для экспорта | Бренд. | |

| Номер модели: | LR0017 | Допуск: | 0,01 мм |

| Отделка: | 913Химическое никелирование0113 | 100% термический тест | |

| Дополнительный процесс: | Обработка с ЧПУ | Размер: | 250x250x200 |

. Диаграмма0 902. . 902. 902. площадь, легкий вес. Для пайки одного ребра канавка может быть обработана на нижней пластине, чтобы вставить ребро в канавку для сварки. Плотность плавника может быть до 1 мм, а высота до 150 мм.

2. Пластина может быть обработана сложным образом и может быть снабжена тепловыми трубками или вакуумной камерой, что значительно увеличивает среднюю температуру.

3. Поверхность радиатора не окисляется при среднетемпературной обработке.

4. Алюминиевый радиатор с пайкой имеет гибкую форму, которая может легко обрабатываться, устанавливать положение отверстия и избегать положения устройства.

Алюминиевый радиатор с пайкой имеет гибкую форму, которая может легко обрабатываться, устанавливать положение отверстия и избегать положения устройства.

5. Низкая стоимость формы, от мини-радиатора до большого радиатора, может быть быстро запущена в массовое производство.

6. Высокая надежность, широко используется в теплоотводе ИТ-оборудования и коммуникационного оборудования.

7. Для обработки поверхности алюминий можно сваривать только после никелирования, красную медь можно сваривать после удаления ржавчины и масла.

Алюминиевый радиатор для пайки предназначен для приваривания ребер к алюминию методом бессвинцовой среднетемпературной пайки с защитой окружающей среды.

Ребра радиатора для пайки могут быть согнутыми, L-образными ребрами, ребрами на молнии или ребрами с тепловой трубкой, а материал, как правило, AL6063, AL6061, C1100 и т. д.

В зависимости от материала, пайка радиатора может быть разделена на пайка алюминиевого радиатора , медный припойтеплоотвод , медно-алюминиевый композит пайка радиатора , молния пайка радиатора, пайка тепловых трубок .