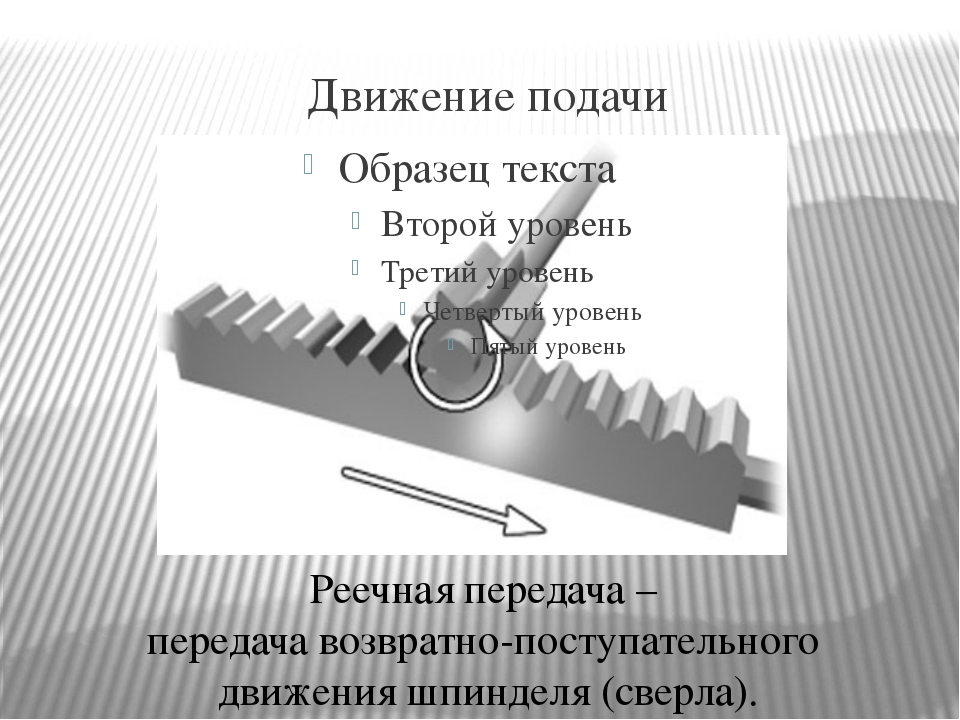

движение подачи – это… Что такое движение подачи?

- движение подачи

- mouvement d’avance

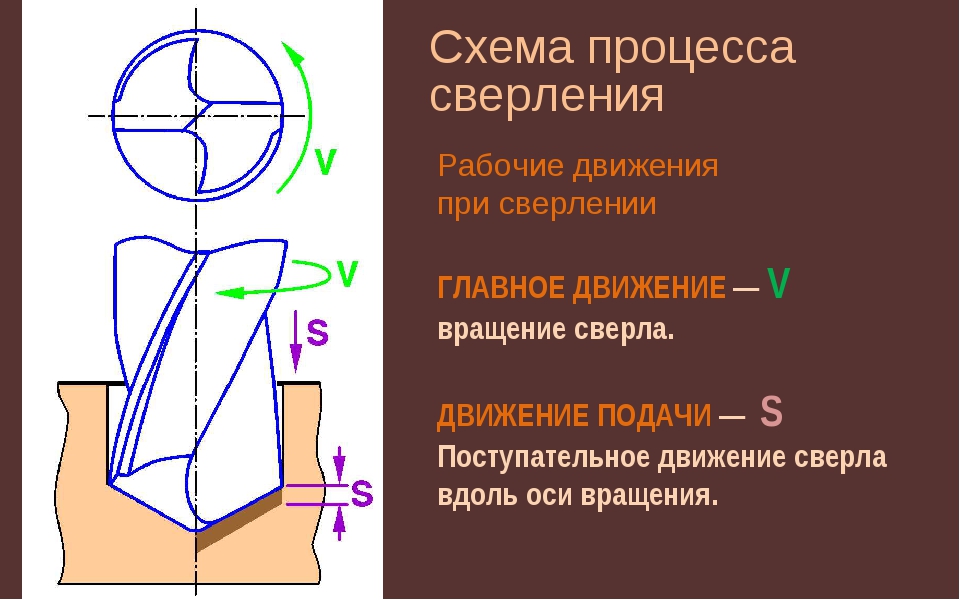

движение подачи (Ds)

Ндп. подача

Прямолинейное покупательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Примечания

1. Под обрабатываемой поверхностью понимают поверхность заготовки, которая частично или полностью удаляется при обработке.

2. Под обработанной поверхностью понимают поверхность, образованную на заготовке в результате обработки.

3. Движение подачи может быть непрерывным или прерывистым. Прерывистое движение подачи может происходить в перерывах процесса резания.

4. Движение подачи может входить в состав сложного формообразующего движения, например, при шлифовании резьбы.

5. В зависимости от направления движения подачи различают следующие движения подачи: продольное, поперечное и др.

[ГОСТ 25762-83]Недопустимые, нерекомендуемые

Тематики

- обработка резанием

Обобщающие термины

- кинематические элементы и характеристики резания

EN

DE

FR

Русско-французский словарь нормативно-технической терминологии. academic.ru. 2015.

- движение пестицидов

- движение скоростное

Смотреть что такое “движение подачи” в других словарях:

движение подачи — (Ds) Ндп. подача Прямолинейное покупательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю … Справочник технического переводчика

Движение подачи — 7.

Движение подачи Е. Feed motion 2. Под обработанной поверхностью понимают поверхность, образованную на заготовке в результате обработки (черт. 1 6). Источник: ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий … Словарь-справочник терминов нормативно-технической документации

Движение подачи Е. Feed motion 2. Под обработанной поверхностью понимают поверхность, образованную на заготовке в результате обработки (черт. 1 6). Источник: ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий … Словарь-справочник терминов нормативно-технической документациидвижение подачи при протягивании — Разность высот или полуразность диаметров каждой пары смежных рабочих зубьев протяжки. Принципиальная кинематическая схема при протягивании не предусматривает движения подачи, аналогом её является подъем каждого очередного режущего зуба над… … Справочник технического переводчика

Движение подачи может входить в состав сложного формообразующего движения, например, при шлифовании резьбы.

Движение “Чаепитие” — Американское политическое консервативное движение Американское консервативное популистское движение, появившееся в 2009 году в ответ на экономическую политику правительства США.

Участники движения выступали с критикой президента страны Барака… … Энциклопедия ньюсмейкеров

Участники движения выступали с критикой президента страны Барака… … Энциклопедия ньюсмейкеровДвижение чаепития — Демонстрация Движения чаепития на западной лужайке Капитолия и на Национальной аллее 12 сентября 2009 года Движение чаепития (англ. … Википедия

-

Движение 9 декабря — Студенты, идущие через Пекин на движении 9 декабря … Википедия

результирующее движение резания — Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. Обозначается De. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

Левостороннее и правостороннее движение — В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … Википедия

Рабочее движение — В этой статье не хватает ссылок на источники информации.

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … Википедия

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … ВикипедияУкраинское движение как современный этап южнорусского сепаратизма — У этого термина существуют и другие значения, см. Украинское движение. Украинское движение как современный этап южнорусского сепаратизма Др. названия: История «украинского» сепаратизма (2004) Украинское движеніе какъ современный этапъ… … Википедия

Движения в станках

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

1. Основные движения в станках (движения резания, движения подачи)

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода.

Движение подачи

Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно. У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

1. Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

3. Взаимосвязанные движения

В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания.

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

Рубикон ООО

5. Видеоролики на тему: Движения в станках

Полезные ссылки по теме – Дополнительная информация

Каталог-справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Направление – движение – подача

Направление – движение – подача

Cтраница 3

Подачей s называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот ( рис. 6.4) либо один ход заготовки или инструмента. Подача в зависимости от технологического метода обработки имеет размерность: мм / об – для точения и сверления; мм / дв. [31]

По направлению на обработанной поверхности различают шероховатость поперечную, измеренную в направлении движения подачи, и продольную, измеренную в направлении главного движения резания. Поперечная шероховатость по высоте неровностей превосходит продольную. При оценке она является основной.

[32]

Поперечная шероховатость по высоте неровностей превосходит продольную. При оценке она является основной.

[32]

Подачей s называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. Подача в зависимости от технологического метода обработки измеряется в мм / об – для точения и сверления; мм / дв. [34]

Величина перемещения инструмента относительно обрабатываемой детали или этой детали относительно инструмента в направлении движения подачи за определенный отрезок времени ( одну минуту, один оборот детали или инструмента, один рабочий ход инструмента) называется подачей. [35]

Величина перемещения инструмента относительно обрабатываемой детали или этой детали относительно инструмента в направлении движения подачи за определенный отрезок времени за один оборот детали или инструмента, за один рабочий ход инструмента называется подачей. [36]

[36]

Подача S ( мм / об) – это перемещение инструмента в направлении движения подачи за один оборот заготовки. [38]

По характеру обработки резцы делят на черновые, получистовые и чистовые, по направлению движения подачи – на правые и левые. Правые работают с подачей справа налево, левые – слева направо. [40]

Реверсивные механизмы, или реверсы, служат для изменения направления вращения шпинделя и изменения направления движения подачи. Реверсивные механизмы чаще всего бывают с цилиндрическими или коническими зубчатыми колесами. [41]

Для количественной оценки движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи, к соответствующему числу циклов ( или их долей) главного движения, выражаемое численно подачей. [42]

[42]

При количественной оценке движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи к соответствующему числу циклов ( или их долей) главного движения, выражаемое численно подачей. [43]

Главным углом в плане ф называется угол между проекцией главного лезвия на основную плоскость и направлением движения подачи. [44]

Ширину фрезеруемой поверхности В измеряют в направлении, параллельном оси фрезы при цилиндрическом фрезеровании и перпендикулярном направлению движения подачи при торцевом фрезеровании. [45]

Страницы: 1 2 3 4

Движения и привод в резьбонарезных станках

Для образования на детали винтовых поверхностей различного профиля инструменту и заготовке сообщаются необходимые движения: основные и вспомогательные. К основным движениям относят главное движение и движение подачи.

К основным движениям относят главное движение и движение подачи.

Главным движением в станке является то движение, которое определяет скорость резания, т. е. скорость снятия стружки с заготовки. Главное движение может быть вращательным или прямолинейным. В резьбонарезных станках его совершает либо инструмент, либо заготовка.

Движение подачи, совершаемое заготовкой или инструментом, или тем и другим вместе, — это такое движение в станке, которое обеспечивает подвод к инструменту все новых и новых участков заготовки для снятия с них стружки. Движение подачи так же, как и главное движение, может быть вращательным или прямолинейным. При этом движений подач в станке может быть несколько и среди них может быть, например, продольная, поперечная, круговая, тангенциальная подача.

Главное движение и движение подачи осуществляются путем перемещения соответствующих исполнительных звеньев станка, несущих инструмент и заготовку. Перемещения исполнительных звеньев связаны между собой (часто жесткой кинематической цепью).

Вспомогательные движения в станках не связаны непосредственно с процессом резания, но обеспечивают подготовку к его осуществлению. К вспомогательным относятся движения, связанные с установкой, закреплением, освобождением и снятием заготовки и инструмента со станка, подводом и отводом инструмента, управлением станком, ускоренными перемещениями узлов станка, перемещением приборов, контролирующих обрабатываемые размеры и др.

Главное движение и движение подачи связаны с перемещением соответствующих исполнительных звеньев станка. Скорость перемещения этих звеньев задают исходя из условий, в которых происходит резьбонарезание. Обработку детали на станке необходимо вести с оптимальной скоростью резания, при которой достигается наибольшая производительность, обеспечивается выполнение технологических требований к качеству обработанной поверхности, наилучшим образом используются инструмент и станок. Оптимальная скорость резания определяется многими факторами: материалом заготовки и инструмента, геометрией режущих кромок инструмента, его стойкостью, требованиями к точности и шероховатости обработанной поверхности, величиной подачи и глубиной резания и др.

В каждом конкретном случае сочетания перечисленных факторов получается вполне определенная скорость резания. Для того чтобы на станке можно было всегда установить оптимальную скорость резания, в нем, очевидно, должен быть механизм для плавного (бесступенчатого) изменения скорости главного движения. Однако по ряду причин механизмы главного движения, особенно когда они вращательные, чаще выполняют со ступенчатым регулированием скоростей. В результате приходится считаться со следующим фактом. Дело в том, что для оптимальной расчетной скорости резания на станке со ступенчатым регулированием скорости главного движения, как правило, не найдется требуемой частоты вращения (или числа двойных ходов) исполнительного звена. Поэтому исходя из необходимости сохранения стойкости инструмента приходится устанавливать на станке ближайшую к оптимальной, но меньшую частоту вращения. В результате потеря скорости резания приводит к потере производительности процесса резания. При произвольном ступенчатом регулировании частот вращения исполнительного звена механизма главного движения потеря производительности процесса резания на разных ступенях регулирования будет различной, что нерационально при эксплуатации. Для того чтобы наибольшая потеря производительности процесса резания на любом участке ступенчатого регулирования скорости резания не превышала одной и той же величины (например, 10%), необходимо ступенчатый ряд частот вращения исполнительного звена строить по геометрической прогрессии со знаменателем ряда φ:

Для того чтобы наибольшая потеря производительности процесса резания на любом участке ступенчатого регулирования скорости резания не превышала одной и той же величины (например, 10%), необходимо ступенчатый ряд частот вращения исполнительного звена строить по геометрической прогрессии со знаменателем ряда φ:

ni+1 = niφ ,

где ni и ni+1— соответственно предыдущая и последующая в ряду частоты вращения исполнительного звена.

Из формулы следует, что n2=n1φ, n3=n2φ, n4=n3φ и т. д., где n1, n2, n3, n4 — частоты вращения исполнительного звена.

Подачи в станке тоже могут быть расположены по геометрической прогрессии, но нередко их регулируют бесступенчато, а в резьбонарезных станках, особенно в цепи, обеспечивающей получение требуемого шага резьбы, ступени подач могут быть расположены по арифметической прогрессии или другой какой-либо закономерности.

Ступенчатое регулирование скоростей и подач в металлорежущих станках осуществляют с помощью сменных шкивов или сменных зубчатых колес, шестеренных коробок скоростей и сочетанием коробок скоростей со сменными зубчатыми колесами, с помощью многоскоростных электродвигателей, храповых механизмов и др.

Регулирование частоты вращения и скорости перемещения исполнительных звеньев главного движения и движения подачи осуществляют механизмами главного движения и движения подачи. В зависимости от назначения и конструкции станка механизмы главного движения и подачи выполняют различно. Однако любой сложный механизм состоит из отдельных элементов, которые обеспечивают исполнительным звеньям станка необходимые движения. Передача этих движений исполнительным звеньям от источника движения (электродвигателя) происходит в резьбонарезных станках в основном с помощью механических и гидравлических передач.

Главное движение резания и движение подачи

Процесс резания возможен только при непрерывном относительном перемещении заготовки и режущего инструмента. Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов – инструменту или заготовке.

Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов – инструменту или заготовке.

Механизмы сообщают исполнительным органам станков только два простейших движения – вращательное и прямолинейное поступательное. Различные сочетания и количественные соотношения этих движений лежат в основе всех видов обработки материалов резанием.

Поступательное или вращательное движение, передаваемое заготовке или инструменту в процессе резания и имеющее наибольшую скорость по сравнению со всеми другими движениями исполнительных органов, называют главным движением резания или главным движением.

Поступательные или вращательные движения остальных органов станка, также передаваемые заготовке или инструменту, определяют движение подачи, необходимое для обеспечения отделения срезаемого с заготовки слоя по всей обрабатываемой поверхности.

Так, при точении главным движением является вращение заготовки. Движение подачи – это поступательное движение резца.

Движение подачи – это поступательное движение резца.

Лекция 10. Обработка наружных цилиндрических поверхностей

Рассматриваемые вопросы:Требования к наружным цилиндрическим поверхностям. Сведения о токарных станках. Установка и обработка деталей на токарных станках. Режимы резания при токарной обработке. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

Требования к наружным цилиндрическим поверхностям

Обработка наружных цилиндрических поверхностей тел вращения в зависимости от требуемой точности и качества поверхности может включать в себя черновую и чистовую обработку. Обработку производят на различных станках токарной группы: токарно-винторезных, токарно-револьверных, многорезцовых, токарно-карусельных, одношпиндельных и многошпиндельных токарных полуавтоматах и автоматах.

К цилиндрическим поверхностям предъявляются следующие требования:

– точность размера;

– качество поверхности;

– прямолинейность образующей;

– цилиндричность;

– круглость в любом сечении, перпендикулярном оси;

– соосность.

Эти требования указываются на чертежах в виде допускаемых отклонений размеров, формы и расположения поверхностей, а также требований к качеству поверхности (шероховатости).

Сведения о токарных станках

Черновая обработка наружных цилиндрических поверхностей чаще всего производится обтачиванием на токарных станках. Общий вид токарного станка приведен на рисунке10.1.

1 – коробка подач; 2 – передняя (шпиндельная) бабка с коробкой скоростей; 3 –поперечные салазки; 4 – резцовая каретка; 5 – задняя бабка; 6 – направляющие; 7 –станина; 8 – ходовой винт; 9 – ходовой вал, 10 – фартук; 11 – суппорт

Рис.10.1. Токарно-винторезный станок

Все основные части станка смонтированы на станине 7 – массивном чугунном основании. Верхняя часть станины имеет направляющие 6, по которым перемещаются подвижные части станка. Передняя бабка 2 – чугунная коробка, внутри которой расположен главный орган станка – шпиндель, представляющий собой полый вал, на правом конце которого крепится приспособление для зажима заготовки, например, патрон. Шпиндель получает вращение от двигателя станка через коробку скоростей – систему зубчатых колес, расположенных в передней бабке, позволяющих изменять число оборотов шпинделя. Суппорт 11 – устройство для закрепления резца и обеспечения движения подачи, т.е. перемещения резца в различных направлениях. Движение подачи суппорт получает

Шпиндель получает вращение от двигателя станка через коробку скоростей – систему зубчатых колес, расположенных в передней бабке, позволяющих изменять число оборотов шпинделя. Суппорт 11 – устройство для закрепления резца и обеспечения движения подачи, т.е. перемещения резца в различных направлениях. Движение подачи суппорт получает

от ходового винта 8 и ходового вала 9. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6. По направляющим нижних салазок в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Фартук 10 – система механизмов, преобразующих вращательное движение ходового винта и ходового вала в поступательное движение суппорта. Коробка подач 1 – механизм, передающий движение ходовому винту и ходовому валу и изменяющий величину подачи. Задняя бабка 5 служит для поддерживания правого конца длинных заготовок, а также для закрепления сверл, зенкеров и разверток.

1 – нижние салазки суппорта; 2 – ходовой винт; 3 – поперечные салазки суппорта; 4 – поворотная плита; 5 – направляющие; 6 – резцедержатель; 7 – поворотная головка резцедержателя; 8 – винт для крепления резцов; 9 – рукоятка поворота резцедержателя; 10 – гайка; 11 – верхние салазки; 12 –направляющие; 13 и 14 – рукоятки; 15 – рукоятка продольного перемещения суппорта

Рис.10.2. Суппорт токарного станка

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости

относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Виды движений в станках | Мир сварки

Виды движений в станках

В процессе обработки осуществляются следующие относительные движения заготовки и инструмента (рис. 1).

1. В станках токарной группы (рис.1а): вращательное движение заготовки I и поступательное прямолинейное движение инструмента II (в продольном или поперечном направлении).

2. В станках сверлильной группы (рис.1б): вращательное I и одновременно поступательное II движение инструмента.

3. В станках шлифовальной группы (рис.1в): вращательное I движение шлифовального круга, поступательное II заготовки (на кругло-шлифовальном станке и вращательное II движение заготовки).

4. В стаканах фрезерной группы (рис.1г): вращательное I движение фрезы и поступательное движение II заготовки (в некоторых случаях и вращательное движение заготовки).

В стаканах фрезерной группы (рис.1г): вращательное I движение фрезы и поступательное движение II заготовки (в некоторых случаях и вращательное движение заготовки).

5. В станках строгальной группы (рис.1д): возвратно-поступательное движение заготовки или инструмента I и периодическое перемещение инструмента или заготовки II.

Рис.1. Относительные движения заготовки и инструмента |

Движение, которое определяет скорость резания, называется главным движением, а движение, по скорости которого определяется величина подачи, – движением подачи. Главное движение и движение подачи сообщаются заготовке или инструменту. Главное движение сообщается заготовке, например, в токарных и продольно-строгальных станках, а инструменту – в станках сверлильных, шлифовальных, фрезерных, поперечно-строгальных. Движение подачи сообщается заготовке в шлифовальных, фрезерных и поперечно-строгальных станках, а инструменту в токарных, сверлильных и продольно-строгальных станках.

Главное движение и движение подачи являются рабочими движениями. Помимо этих движений, имеются на станке вспомогательные и установочные движения, предназначенные для подготовки станка к работе. Например, перемещение задней бабки для установки заготовки в центрах, перемещение суппорта для подвода резца к заготовке, периодический поворот револьверной головки и другие.

:: Теоретические положения :: Токарная обработка заготовок :: Основы токарной обработки

Скорость резания – это скорость перемещения точки режущей кромки резца относительно обрабатываемой поверхности.Подача – величина перемещения инструмента в направлении вспомогательного движения за время одного оборота заготовки. При расчетах времени обработки и производительности удобнее пользоваться размерностью подачи в мм/мин.

Глубина резания – толщина слоя металла, удаляемого за один проход инструмента. При точении,

где D – диаметр обрабатываемой поверхности,

d – диаметр обработанной поверхности.

При работе отрезным резцом в режим резания вместо глубины резания t входит ширина резания B (мм). Составляющие режимы резания выбирают в следующей последовательности: глубина резания, величина подачи, скорость резания. Глубину резания и величину подачи стремятся увеличить насколько это допустимо прочностью и жесткостью инструмента и заготовки, мощностью станка, шероховатостью поверхности и другими ограничивающими факторами.

Скорость резания рассчитывают по эмпирическим формулам, учитывающим влияние большого числа факторов, основными из которых являются материал заготовки, материал режущего инструмента, величины подачи и глубины резания, стойкость инструмента (время его работы между переточками), наличие или отсутствие охлаждения.

На практике величины составляющих режима резания колеблются в очень широких пределах: скорость резания от нескольких м/мин до нескольких сот м/мин, величина подачи от сотых долей мм до нескольких мм, глубина резания от сотых долей мм до 10-15 мми более.

При выполнении лабораторной работы режимы резания задаются в технологической карте или указываются преподавателем. По заданным режимам резания необходимо произвести настройку станка – установить с помощью рукояток управления частоту вращения шпинделя – n об/мин и величину подачи S мм/об.

, об/мин

где – заданная скорость резания, м/мин;

D – диаметр обрабатываемой поверхности, мм;

1000 – коэффициент перевода м в мм.

Действительная скорость резания составит:

, м/мин

2. Основные виды токарной обработки и токарных резцов

Основное назначение точения – обработка поверхностей вращения (цилиндрических, конических и фасонных).

Большое разнообразие работ, выполняемых на станках токарной группы, обусловило наличие разнообразных токарных резцов.

Любой токарный резец состоит из рабочей части (головки) и стержня (державки), служащего для закрепления резца в резцедержателе станка.

Различают следующие основные типы токарных работ и токарных резцов.

Точение – обработка наружных поверхностей – выполняется проходными резцами: прямыми 1,2; отогнутыми 3,4; правыми 1,3; левыми 2,4.

Подрезание торца (торцевое точение) выполняют проходным упорным резцом 1, проходным отогнутым резцом 2 или подрезным резцом 3.

Отрезку и подрезание канавок выполняют отрезным резцом .

Растачивание сквозных и глухих предварительно просверленных отверстий большого диаметра осуществляют расточными резцами.

На токарном станке отверстия можно обрабатывать также сверлами, установленными в пиноли задней бабки, с ручной или механической подачей .

Фасонные поверхности обрабатывают специальными фасонными резцами (рис. 2.2, д) с поперечной подачей. Фасонные поверхности обрабатывают также проходными резцами с помощью копировальных устройств.

Обработку конических поверхностей осуществляют, проходными резцами при смещении задней бабки при угле конуса до 8° или с поворотом верхних поворотных салазок суппорта станка.

Нарезание резьбы производят наружными 1 или внутренними 2 резьбовыми резцами, профиль которых соответствует профилю нарезаемой резьбы.

Нарезание наружной резьбы может быть выполнено на токарном станке с помощью специального резьбонарезного инструмента – плашки.

Скорость и подача – производственные процессы 4-5

После завершения этого раздела вы сможете:

• Опишите скорость, подачу и глубину резания.

• Определите частоту вращения для различных материалов и диаметров.

• Опишите федерацию поворота.

• Опишите скорость настройки.

• Опишите настройку подачи.

Чтобы эффективно управлять любым станком, машинист должен знать важность скорости резания и подачи.Можно потерять много времени, если станки не настроены на правильную скорость и не подадут заготовку.

Чтобы устранить эту потерю времени, мы можем и должны использовать рекомендованные скорости съема металла, которые были исследованы и протестированы производителями стали и режущего инструмента. Мы можем найти эти скорости резания и скорость съема металла в нашем приложении или в Справочнике по машинному оборудованию.

Мы можем контролировать подачу на токарном станке с помощью переключения передач в быстросменной коробке передач.В нашем учебнике рекомендуется по возможности делать только два пропила, чтобы довести диаметр до нужного размера: черновой пропил и чистовой пропил.

На моем опыте я сделал как минимум три разреза. Один для быстрого удаления излишков материала: черновой пропил, один для чистовой обработки с учетом давления инструмента и один для окончательной обработки.

Если вы весь день нарезали нить: изо дня в день. Вы можете настроить токарный станок всего на два прохода. Один разрез, чтобы удалить все, кроме .002 или.003 материала и последний разрез, чтобы сохранить размер и отделку. Сегодня в некоторых магазинах это делают постоянно.

Заметили ли вы, что когда вы делаете очень маленький пропил на токарном станке от .001 до .002, качество обработки обычно плохое, и что на черновом пропиле, который вы сделали до этого очень легкого пропила, обработка была хорошей? Причина этого в том, что при чистовой резке желательно некоторое давление инструмента.

IPM = дюймов в минуту

об / мин =

оборотов в минутуПодача = IPM

#T = Количество зубьев фрезы

Подача / зуб = нагрузка стружки на зуб, допустимая для материала

Стружка / зуб = Подача на зуб разрешена для материала

Скорость подачи = ChipTooth × #T × RPM

Пример: Материал = Алюминий 3-дюймовая фреза, 5-зубчатая стружка = 0.018 об / мин на зуб = 3000 IPS = 0,018 × 5 × 3000 = 270 дюймов в минуту

1. Скорость резания определяется как скорость (обычно в футах в минуту) инструмента, когда он режет работу.

2. Подача определяется как расстояние, на которое инструмент проходит за один оборот шпинделя.

3. Скорость подачи и скорость резания определяют скорость съема материала, потребляемую мощность и качество поверхности.

4. Скорость подачи и скорость резания в основном определяются обрабатываемым материалом.Кроме того, следует учитывать глубину резания, размер и состояние токарного станка, а также его жесткость.

5. Черновая обработка (глубина резания от 0,01 дюйма до 0,03 дюйма) для большинства алюминиевых сплавов выполняется со скоростью подачи от 0,005 дюйма в минуту (IPM) до 0,02 дюйма в минуту, а чистовая обработка (глубина резания от 0,002 дюйма до 0,012 дюйма) вырезать) работают со скоростью от 0,002 до 0,004 дюймов в минуту.

6. По мере уменьшения мягкости материала скорость резания увеличивается. Кроме того, по мере того, как материал режущего инструмента становится прочнее, скорость резания увеличивается.

7. Помните, что на каждую тысячную глубину резания диаметр ложи уменьшается на две тысячных.

Сталь, железо, алюминий, свинец

Рисунок 1: Увеличение скорости резания в зависимости от твердости рабочего материала

Углеродистая сталь Карбид быстрорежущей стали

Рисунок 2: Увеличение скорости резания в зависимости от твердости режущего инструмента

Скорости резания:

Скорость резания на токарном станке может быть определена как скорость, с которой точка на рабочей окружности проходит мимо режущего инструмента.Скорость резания всегда выражается в метрах в минуту (м / мин) или в футах в минуту (фут / мин). Промышленность требует, чтобы операции обработки выполнялись как можно быстрее; поэтому необходимо использовать текущие скорости резания в зависимости от типа разрезаемого материала. Если скорость резания слишком высока, режущая кромка инструмента быстро выходит из строя, что приводит к потере времени на восстановление инструмента. При слишком низкой скорости резания будет потеряно время на операцию обработки, что приведет к низкой производительности. Основываясь на исследованиях и испытаниях, проведенных производителями стали и режущего инструмента, см. Таблицу скорости резания токарного станка ниже.Указанные ниже скорости резания для быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно изменяться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала и песок или твердые участки в металле. Скорость вращения токарного станка для резки металлов следующая:

Для определения частоты вращения токарного станка при выполнении на нем операций:

Формула: об / мин = (скорость резания x 4) / диаметр

Сначала мы должны определить рекомендуемую скорость резания для материала, который мы собираемся обрабатывать.

Научитесь пользоваться Справочником по машинному оборудованию и другими связанными источниками для получения необходимой информации.

ПРИМЕР: С какой скоростью должно вращаться сверло диаметром 3/8 дюйма при сверлении мягкой стали?

Из рекомендованной скорости резания из раздаточных материалов нашего класса используйте скорость резания 100 для низкоуглеродистой стали.

(100 x 4) / 0,375 = 1066 об / мин

Какой была бы частота вращения, если бы мы обрабатывали на токарном станке заготовку диаметром 0,375, сделанную из низкоуглеродистой стали?

об / мин = 100 X4 / 1.00 = 400 об / мин

Рекомендуемая скорость резания для шести материалов в об / мин

Эти диаграммы предназначены для инструментов HSS. При использовании твердого сплава можно увеличить скорость.

Подача токарного станка:

Подача токарного станка – это расстояние, на которое режущий инструмент продвигается по длине заготовки за каждый оборот шпинделя. Например, если токарный станок настроен на подачу 0,020 дюйма, режущий инструмент будет перемещать длину заготовки на 0,020 дюйма за каждый полный оборот работы.Подача токарного станка зависит от скорости ходового винта или подающей штанги. Скорость регулируется переключателями в коробке передач с быстрым переключением передач.

По возможности, нужно делать только два разреза, чтобы получить диаметр разреза. Поскольку целью чернового пропила является быстрое удаление излишков материала, обработка поверхности не так уж и важна. Следует использовать грубый корм. Чистовой пропил используется для доведения диаметра до нужного размера и получения хорошей обработки поверхности, поэтому следует использовать тонкую подачу.

Рекомендуемые подачи для резки различных материалов при использовании режущих инструментов из быстрорежущей стали указаны в таблице ниже. Для общей обработки рекомендуется подача от 0,005 до 0,020 дюйма для черновой обработки и подача от 0,012 до 0,004 дюйма для чистовой обработки.

Чтобы выбрать правильную подачу для сверления, вы должны учитывать несколько факторов.

1. Глубина отверстия – удаление стружки

2. Тип материала – обрабатываемость

3. Охлаждающая жидкость – заливка, туман, щетка

4.Размер сверла

5. Насколько сильна установка?

6. Чистота и точность отверстия

Скорость подачи для токарной обработки:

Для обработки общего назначения используйте рекомендованную скорость подачи 0,005 – 0,020 дюйма на оборот для черновой обработки и 0,002 – 0,004 дюйма на оборот для чистовой обработки.

Подачи для различных материалов (с использованием режущего инструмента из быстрорежущей стали)

Установка скоростей на токарном станке:

Токарные станки предназначены для работы на разных оборотах шпинделя для обработки различных материалов.Скорости измеряются в об / мин (обороты в минуту) и изменяются коническими шкивами или уровнями шестерен. На токарном станке с ременным приводом можно получить различные скорости за счет замены плоского ремня и заднего зубчатого привода. Одна скорость токарного станка с редукторной головкой изменяется путем перемещения рычагов скорости в надлежащее положение в соответствии с таблицей оборотов, прикрепленной к токарному станку (в основном на передней бабке). При переключении положений рычага положите одну руку на лицевую пластину или патрон и медленно сформируйте лицевую пластину вручную.Это позволит рычагам войти в зацепление с зубьями шестерни без столкновения. Никогда не изменяйте скорость, когда токарный станок работает на пенных станках, оборудованных приводами с регулируемой скоростью, скорость изменяется поворотом ручки во время работы станка.

Установка подачи:

Подача на токарном станке или расстояние, на которое каретка будет перемещаться при вращении шпинделя, зависит от скорости подающей штанги или ходового винта. Это контролируется переключением передач в быстросменной коробке передач.Этот быстросменный редуктор получает свой привод от шпинделя головной бабки через концевую зубчатую передачу. Таблица подачи и резьбы, установленная на передней части быстросменного редуктора, указывает различные подачи и метрические шаги или резьбу на дюйм, которые могут быть получены путем установки рычагов в указанные положения.

Чтобы установить скорость подачи для токарного станка Acura:

Пример:

1. Выберите желаемую скорость подачи на диаграмме (см. Рисунок 2)

2. Выберите федерацию.007 – LCS8W (см. Рисунок 2)

3. L = Рычаг выбора верхнего / нижнего уровня (см. Рисунок 3)

4. C = выберите диапазоны подачи и переключитесь на C на этом рычаге (см. Рисунок 3)

5. S = выберите диапазоны подачи и переключитесь на S на этом рычаге (см. Рисунок 3)

6. 8 = Выберите коробку передач и переключитесь на 8 на этом рычаге (см. Рисунок 3)

7.W = Выберите диапазоны подачи и переключитесь на W на этом рычаге (см. Рисунок 3). Перед включением токарного станка убедитесь, что все рычаги полностью задействованы, повернув шпиндель передней бабки вручную, и убедитесь, что подающий стержень вращается.

1. Что такое IMP и RPM?

2. Какова формула подачи?

3. Какой была бы частота вращения, если бы мы обрабатывали заготовку диаметром 1,00 дюйм, изготовленную из низкоуглеродистой стали, с помощью режущего инструмента из быстрорежущей стали?

4. Какой была бы частота вращения, если бы мы обрабатывали заготовку диаметром 1,00 дюйм, изготовленную из низкоуглеродистой стали, с использованием твердосплавного режущего инструмента?

5. Скорость резания углеродистой стали и диаметр обрабатываемой детали 6,00 ”. Найдите правильную скорость вращения.

6. Центровочное сверло имеет острие сверла 1/8 дюйма.Найдите правильную частоту вращения для использования углеродистой стали.

7. Если скорость резки алюминия составляет 300 футов в минуту, а диаметр заготовки составляет 4,00 дюйма, какова частота вращения?

8. Что такое черновая и чистовая обработка алюминия?

9. Установите скорость подачи чернового резания, как показано на рисунке 5.

10. Установите скорость подачи чистового пропила, как показано на рисунке 5.

типов движения резания в станках. Пример бесплатного эссе

.Очерк, Страницы 2 (381 слово)

Станок – это станок для изготовления компонентов заданной формы, размера и точности в соответствии с требованиями путем удаления материала с заготовки с помощью режущего инструмента для обработки заготовки.Станки способны производить сами себя, поэтому их часто называют материнской машиной. В производственных процессах станки наиболее универсальны, и с их помощью можно производить практически любую продукцию. Станки должны соответствовать следующим требованиям:

• Станок должен иметь возможность производить компоненты (или детали) заданной формы и размера, точности размеров и качества поверхности.

Сдавайте бумагу самого высокого качества

Обратитесь к квалифицированному писателю, который поможет вам с

«Типы движения резания в станках»

Получите качественную бумагуНОВИНКА! AI сопоставление с писателями

Эти характеристики зависят от жесткости элементов машины.

• Станки должны обеспечивать гибкость обработки (или резки) материала при различных скоростях резания и при разных скоростях съема материала.

• Станки должны иметь эргономичную конструкцию, чтобы оператор мог без проблем настраивать станок и управлять им.

Детали требуемой формы и размера могут быть получены на станке путем передачи скоординированных движений его рабочему элементу, то есть режущий инструмент должен перемещаться определенным образом по отношению к заготовке.Режущие движения бывают двух типов:

• Первичное движение. Он включает в себя режущее движение и движение подачи. Первичное движение – это основное движение, обеспечиваемое станком или вручную, чтобы вызвать относительное движение между инструментом и заготовкой, так что поверхность инструмента приближается к материалу заготовки.

Узнайте смету стоимости вашей бумаги

«Вы должны согласиться с условиями предоставления услуг и политикой конфиденциальности»

Первичное движение поглощает большую часть энергии, необходимой для выполнения операции обработки.

Первичное движение предназначено для удаления металла (стружки) с заготовки. Движение подачи – это движение, которое может быть предоставлено инструменту или заготовке с помощью станка, которое при добавлении к основному движению приводит к повторному или непрерывному удалению стружки и созданию обработанной поверхности желаемой геометрии. Это движение может происходить ступенчато или непрерывно, в любом случае оно обычно поглощает небольшую часть общей мощности, необходимой для выполнения операции механической обработки. Скорость движения резания определяется оптимальной скоростью резания, а скорость движения подачи зависит от требуемой степени чистоты поверхности.

Сдавайте бумагу самого высокого качества

Обратитесь к квалифицированному писателю, который поможет вам с

«Типы движения резания в станках»

Получите качественную бумагуПомощь студентам с 2015 года

Ключевая концепция ЧПУ № 3 – Понимание типов движения ЧПУ

Рисунок 2. На этом рисунке показано, что происходит во время круговой интерполяции.

Фигура 1.Фактическое движение создается с помощью линейной интерполяции. Обратите внимание на серию очень крошечных движений по одной оси. Размер шага равен разрешению машины, обычно 0,0001 дюйма или 0,001 мм.

Предыдущий СледующийЭто третья статья из серии из 10 статей о ключевых концепциях ЧПУ. Для начала, прочтите эту статью.

В ходе ключевой концепции номер один мы обсуждали, как конечные точки для движения оси управляются с использованием прямоугольной системы координат.Однако во время этой презентации мы были озабочены только описанием того, как станок с ЧПУ определяет положение конечной точки для каждого движения. Для эффективного управления движением на большинстве станков с ЧПУ требуется нечто большее, чем просто позиционирование.

Производители ЧПУстараются максимально упростить выполнение команд перемещения в программе. Для тех стилей движения, которые обычно необходимы, они предоставляют пользователю ЧПУ различные типы интерполяции.

Общие сведения об интерполяции

Скажем, например, вы хотите переместить только одну линейную ось в команде. Вы хотите переместить ось X в положение на один дюйм правее нуля программы. В этом случае команда X1. будет дан (при условии, что установлен абсолютный режим). Во время этого движения станок будет двигаться по идеально прямой линии (поскольку движется только одна ось).

Теперь предположим, что вы хотите включить перемещение оси Y в положение на один дюйм выше программного нуля в Y (с перемещением X).Мы скажем, что вы пытаетесь обработать конусную или скошенную поверхность вашей заготовки с помощью этой команды. Чтобы элемент управления двигался по идеально прямой линии, чтобы добраться до запрограммированной конечной точки, он должен идеально синхронизировать движения осей X и Y. Кроме того, если обработка должна происходить во время движения, также должна быть указана скорость движения (скорость подачи). Это требует линейной интерполяции.

Во время выполнения команд линейной интерполяции система управления точно и автоматически вычислит серию очень крошечных отклонений по одной оси, удерживая инструмент как можно ближе к запрограммированной линейной траектории.На современных станках с ЧПУ будет казаться, что машина движется по идеально прямой линии. Однако на рисунке 1 показано, что на самом деле делает ЧПУ во время линейной интерполяции.

Аналогичным образом, многие приложения для станков с ЧПУ требуют, чтобы станок мог выполнять круговые движения. Области применения круговых движений включают формирование радиусов на точеных заготовках между торцами и поворотами, а также радиусов фрезерования на контурах на обрабатывающих центрах. Этот вид движения требует круговой интерполяции.Как и в случае с линейной интерполяцией, элемент управления будет делать все возможное, чтобы генерировать траекторию, максимально приближенную к круговой. На рисунке 2 показано, что происходит при круговой интерполяции.

В зависимости от области применения станка вы можете обнаружить, что доступны другие типы интерполяции. Опять же, производители ЧПУ стараются максимально упростить программирование своих элементов управления. Например, многие пользователи обрабатывающих центров выполняют операции нарезания резьбы на своих станках. Во время нарезания резьбы станок должен двигаться по кругу по двум осям (обычно X и Y), в то время как третья ось (обычно Z) движется линейно.Это позволяет правильно обработать спираль резьбы. Это движение напоминает движение по спирали (хотя радиус спирали остается постоянным). Зная, что их клиентам нужен этот тип движения для резьбофрезерования, производители систем управления обрабатывающими центрами с ЧПУ предлагают функцию, называемую винтовой интерполяцией.

Еще один тип интерполяции может потребоваться на токарных центрах с приводным инструментом. Для токарных центров, которые могут вращать инструменты (например, концевые фрезы) в револьверной головке и имеют ось C для вращения заготовки, удерживаемой в патроне, можно использовать интерполяцию полярных координат для фрезерования контуров по периферии заготовки.Интерполяция полярных координат позволяет программисту «выровнять» поворотную ось, рассматривая ее как линейную ось с целью создания команд движения.

Три основных типа движения

Хотя ваш конкретный станок с ЧПУ может иметь больше типов движения (в зависимости от вашего приложения), давайте сконцентрируемся на трех наиболее распространенных типах, доступных практически для всех видов оборудования с ЧПУ. Кратко представив каждый тип движения, мы покажем пример программы, в которой подчеркивается использование всех трех.

У этих типов движения есть две общие черты. Во-первых, все они модальные. Это означает, что они остаются в силе до тех пор, пока не будут изменены. Если, например, должны быть даны последовательно несколько движений одного вида, соответствующий G-код нужно указать только в первой команде.

Во-вторых, конечная точка движения указывается в каждой команде движения. Текущее положение станка будет принято в качестве отправной точки.

Rapid Motion (также называется позиционированием)

Этот тип движения используется для управления движением с максимально возможной скоростью машины.Он используется для минимизации непроизводительного времени во время цикла обработки. Обычно быстрое перемещение включает позиционирование инструмента в положение резания и обратно, перемещение к свободным зажимам и другим препятствиям и вообще любое движение без резания во время выполнения программы.

Вы должны проверить руководство производителя станка, чтобы определить скорость станка. Обычно эта скорость чрезвычайно высока (некоторые машины могут похвастаться скоростью более 1000 изображений в минуту!), Что означает, что оператор должен быть осторожен при проверке команд быстрого движения.К счастью, у оператора есть способ отменить высокую скорость во время проверки программы.

Команда, которую почти все станки с ЧПУ используют для запуска ускоренного движения, – G00. В команде G00 задается конечная точка движения.

Производители устройств управленияварьируются в зависимости от того, что на самом деле происходит, если в команду быстрого перемещения включено более одной оси. С большинством органов управления машина будет двигаться с максимально возможной скоростью по всем заданным осям. В этом случае одна ось, вероятно, достигнет точки назначения раньше других.С помощью этого вида быстрой команды движение по прямой линии не будет происходить во время ускорения, и программист должен быть очень осторожен, если есть препятствия, которых следует избегать. С другими элементами управления будет происходить прямолинейное движение даже во время команд быстрого движения.

Движение по прямой

Этот тип движения позволяет программисту управлять движениями по идеально прямой линии, как обсуждалось ранее при обсуждении линейной интерполяции. Этот тип движения также позволяет программисту указать скорость движения (скорость подачи), которая будет использоваться во время движения.Прямолинейное движение можно использовать в любое время, когда требуется прямое режущее движение, в том числе при сверлении, точении прямого диаметра, торца или конуса, а также при фрезеровании прямых поверхностей.

Метод программирования скорости подачи варьируется от одного типа станка к другому. Вообще говоря, обрабатывающие центры позволяют задавать скорость подачи только в поминутном формате (дюймы или миллиметры в минуту). Токарные центры также позволяют указывать скорость подачи в формате на оборот (дюймы или миллиметры на оборот).

Слово G01 обычно используется для определения движения по прямой. В G01 программист будет включать желаемую конечную точку на каждой оси.

Круговое движение

Этот тип движения заставляет машину совершать движения по круговой траектории. Как обсуждалось ранее во время нашего представления круговой интерполяции, этот тип движения используется для создания радиусов во время обработки. Все замечания, касающиеся скорости подачи, сделанные во время нашего обсуждения прямолинейного движения, остаются в силе.

Два кода G используются для кругового движения. G02 обычно используется для задания движения по часовой стрелке, а G03 используется для задания движения против часовой стрелки. Чтобы оценить, что использовать, вы просто просматриваете движение с той же точки зрения, что и машина. Например, если вы совершаете круговое движение по оси XY на обрабатывающем центре, просто наблюдайте за движением из точки обзора шпинделя. Если вы делаете круговое движение по XZ на токарном центре, просто смотрите на движение сверху шпинделя.В большинстве случаев это так же просто, как просматривать отпечаток сверху.

Кроме того, круговое движение требует, чтобы программист тем или иным способом указывал радиус создаваемой дуги. В более новых ЧПУ это обрабатывается словом «R», которое просто указывает радиус. В старых элементах управления векторы направления (указанные I, J и K) сообщают элементу управления расположение центральной точки дуги. Поскольку элементы управления различаются в зависимости от того, как программируются векторы направления, и поскольку слово R становится все более популярным для обозначения радиуса, в наших примерах будет показано использование слова R.Если вы хотите узнать больше о направленных векторах, обратитесь к руководству производителя вашего устройства управления.

Пример программы, показывающей три типа движения

В этом конкретном примере мы фрезеруем внешнюю часть контура детали. Обратите внимание, что мы используем концевую фрезу диаметром один дюйм для обработки контура и программируем самый центр концевой фрезы. Позже, в рамках ключевой концепции номер четыре , мы обсудим способ фактического программирования контура заготовки (а не траектории центральной линии фрезы).

O0002 (Номер программы)

N005 G54 G90 S350 M03 (Выберите систему координат, абсолютный режим и начните шпиндель по часовой стрелке при 350 об / мин)

N010 G00 X-.625 Y-.25 (быстрое до точки 1)

N015 G43 H01 Z-.25 (установка коррекции на длину инструмента, быстрое опускание инструмента до рабочей поверхности)

N020 G01 X5.25 F3.5 (Станок движется по прямой к точке 2)

N025 G03 X6.25 Y.75 R1.0 (круговое движение против часовой стрелки до точки 3)

N030 G01 Y3.25 (Машина движется по прямой к точке 4)

N035 G03 X5.25 Y4.25 R1.0 (круговое движение против часовой стрелки до точки 5)

N040 G01 X.75 (Станок движется по прямой к точке 6)

N045 G03 X-.25 Y3.25 R1.0 (круговое движение против часовой стрелки до точки 7)

N050 G01 Y.75 (Станок движется по прямой к точке 8)

N055 G03 X.75 Y-.25 R1.0 (круговое движение против часовой стрелки до точки 9)

N060 G00 Z.1 (Быстрый отвод от заготовки по Z)

N065 G91 G28 Z0 (перейти к контрольной точке станка по оси Z)

N070 M30 (Конец программы)

Хотя вы можете не понимать все команды, данные в этой программе, сконцентрируйтесь на понимании того, что происходит в командах движения (G00, G01 и G02 / G03). Благодаря учебе вы сможете увидеть, что происходит. Сообщения в круглых скобках предназначены для документирования того, что происходит в каждой команде.

Имейте в виду, что элементы управления ЧПУ различаются в зависимости от ограничений для типов движения.Например, некоторые элементы управления имеют строгие правила, определяющие, сколько полного круга вы можете сделать в рамках одной круговой команды. Некоторым требуются векторы направления для команд кругового движения вместо разрешения слова “R”. Некоторые даже включают автоматическое скругление углов и снятие фаски, сводя к минимуму количество команд движения, которые необходимо подавать. Хотя вы должны быть готовы к вариациям и должны обратиться к руководству по программированию производителя вашего устройства управления, чтобы узнать больше о командах движения вашей машины, по крайней мере, эта презентация показала вам основы команд движения.Вы должны иметь возможность относительно легко адаптироваться к вашей конкретной машине и управлять ею.

Это третья статья из серии из 10 статей о ключевых концепциях ЧПУ. Для начала, прочтите эту статью.

Следующая статья – Ключевой номер концепции 4 – Типы движения

G-кодыG00 и G01: линейное перемещение с ЧПУ

Учебное пособие по G-коду CNCCookbook

Линейное движение – это движение по прямой КодG-Code касается движения, и наиболее распространенный вид движения, который можно найти в программах обработки деталей, – это прямолинейное движение или линейное движение .Движение – еще одна модальная вещь в g-коде. Вы сообщаете контроллеру, какое движение вам нужно, с помощью g-кода, и он всегда запоминает, что нужно делать такое движение, пока вы не скажете ему изменить с помощью другого g-кода.

Мы рассмотрели многие основы в главе, посвященной MDI, но давайте просто рассмотрим обзор и немного более подробно рассмотрим этот материал. Это не займет много времени и даст мне возможность поговорить о командах с точки зрения программ обработки деталей, а не ручной обработки.

G00 для быстрого позиционирования, G01 для более медленного движения резанияДля настройки режимов линейного перемещения предназначены два кода:

G01 и G00 для движения по прямой…

Rapids motion указывает вашей машине двигаться с максимально возможной скоростью. G00 используется для размещения фрезы рядом с местом, где вы хотите начать резку, но мы никогда не вводим резку с G00. Это по ошибке может привести к поломке фрезы или, что еще хуже, так как пороги движения слишком быстрые для любого вида резки.Большинство контроллеров запускаются с активным G00 при первом включении машины. Это связано с тем, что программа обработки детали должна переместить фрезу в положение около разреза, прежде чем вы сможете начать удаление материала. Когда резак готов и вы хотите выполнять движения резания, вы обычно используете G01 для задания движения подачи.

Старые машины могут «Собачья лапа» G00Интерполированный ход против «собачьей ноги»…

Следует иметь в виду, что если вы используете старый контроллер, это может быть «собачья лапа» G00.Это означает, что вместо того, чтобы перемещать все оси для создания движения по прямой линии к цели, он будет перемещать по одной оси за раз. В зависимости от того, что может мешать (зажимы, приспособления, тиски или выступающие части вашей заготовки), это может быть очень важно учитывать при программировании перемещений G00.

Задайте скорость подачи резания с помощью слова «F» и скорость вращения шпинделя с помощью слова «S»Нет, глупый, только не то слово на букву F! «F» означает «Скорость подачи». Скорость, с которой движется фреза при активном режиме G01, называется скоростью подачи.Эта скорость сильно зависит от типа обрабатываемого материала, типа используемой фрезы, скорости шпинделя и множества других факторов. Слово скорости подачи определяет скорость подачи в дюймах в минуту для британских контроллеров и в миллиметрах в минуту, если ваш контроллер настроен на метрическую систему. Скорость подачи проще всего определить с помощью калькулятора подачи и скорости, такого как наш собственный G-Wizard. У нас есть бесплатный курс по определению оптимальной подачи и скорости для вашей машины, поэтому обязательно ознакомьтесь с ним.Калькулятор G-Wizard также доступен для бесплатной пробной версии, так что вы можете с ним поиграть.

Другой важный параметр при настройке резки – это скорость шпинделя, которая определяется словом «S». А пока учтите, что адрес «S» по умолчанию – об / мин. Существуют специализированные режимы, позволяющие задавать скорость шпинделя другими способами.

Мне нравится устанавливать слова F и S перед выдачей G01. Слова являются модальными, как G00 и G01, поэтому вы устанавливаете их, а затем не нужно их изменять, пока вам не понадобится другая скорость или подача.Переключение между G00 и G01 или другими видами движения также не влияет на настройки F и S.

Редактор G-Wizard интегрирован с калькулятором подачи и скорости G-WizardG-Wizard Editor включает мастеров, помогающих вставлять все различные g-коды в нужные форматы. Чтобы добавить подачу и скорость, наберите «Ctrl + P» (P для sPeeds и feeds). Все наши сочетания клавиш имеют какое-то средство запоминания при выборе клавиш, которые нужно нажимать, и они перечислены на странице клавиатуры.После ввода вы получите всплывающее окно, в котором можно ввести значение скорости подачи и оборотов шпинделя вверху. Если вы нажмете кнопку «Калькулятор» (подчеркнута красным ниже), вы получите доступ к калькулятору лент и скоростей G-Wizard:

Интеграция нашего калькулятора подачи и скорости с GWE…

Обратите внимание, что вы должны быть зарегистрированным пользователем калькулятора G-Wizard с действующей пробной версией или подпиской. При желании используйте калькулятор для расчета подачи и скорости, а затем нажмите кнопку «Вставить» в верхнем ряду, чтобы добавить слова «F» и «S» с их адресами в вашу программу.

Задание линейного движения по осям X, Y и ZОбратите внимание, что простое указание G00 или G01 не вызывает никакого движения – они просто сообщают контроллеру, какой тип движения ожидается, когда вы, наконец, сообщаете ему, куда двигаться. Для фактического движения вам необходимо указать пункт назначения, используя слова X, Y и Z. Мы уже говорили о том, как работает система координат, поэтому вы должны быть хорошо знакомы с перемещениями XYZ. Напоминаем, что для перехода к нулю детали мы можем ввести такую команду:

G00 X0Y0Z0

Мы также можем сделать это так:

G00 (или используйте G01, если хотите работать медленнее)

X0Y0Z0

Когда мы указываем несколько координат в строке, мы получаем так называемое интерполированное движение или интерполированное движение .Это причудливое слово означает, что одновременно перемещается более одной оси станка. Фактически, контроллер будет перемещать их все с точно правильной скоростью относительно друг друга, так что резак следует по прямой линии к месту назначения и перемещается с подачей. Представьте, что вы пытаетесь выполнить скоординированное перемещение по трем осям с точной скоростью подачи на ручном станке. Я знаю парней, которые могут переключать рычаг переключения передач на машине коленом, когда обе руки заняты (не рекомендуется!), Но я еще не видел, чтобы машинист выполнял скоординированное перемещение по трем осям с помощью ручных маховиков!

Если мы укажем один и тот же пункт назначения, но распределим координаты по нескольким строкам, каждая строка будет отдельным перемещением:

G00

X0Y0 (перейти к X0Y0 за один ход, сохраняя Z постоянным)

Z0 (перейти к Z0 за один ход, сохраняя постоянные X и Y)

Помните, что G00 и G01 являются модальными, поэтому мы должны указывать их только тогда, когда мы хотим изменить режимы.

Осторожно с Z!

Концепция интерполированных перемещений поднимает интересную проблему для оси Z (или любой другой оси, которая контролирует глубину резания). Часто рекомендуется перемещать ось глубины резания самостоятельно, а не как скоординированное движение с другими осями. Это просто упрощает «зрение», возникнет ли у вас проблема (столкновение – это технический термин), поскольку резак приближается к заготовке и креплению. Человеческому глазу действительно сложно судить о движении по нескольким осям, особенно если вам нужно двигаться на большие расстояния по осям X и Y и относительно меньшие расстояния по Z.Если сначала двигаться по осям X и Y, а затем по Z, как показано в приведенном выше примере, гораздо легче определить, может ли произойти случайное столкновение. У вас также гораздо меньше шансов столкнуться с каким-нибудь случайным торчащим предметом, например зажимом, если вы держите резак высоко, пока не окажетесь прямо над местом, где вы хотите начать резку.

Обратной стороной этого подхода является то, что он может быть немного медленнее, чем скоординированный ход. Если вы пытаетесь выжать из работы каждую последнюю секунду, начните с двух ходов, а затем, когда вы уверены, что работа идет гладко, обновите программу при следующем запуске.

Начало разреза

Хотя вы часто будете видеть программы и механиков, которые вводят фрезу прямо в материал, чтобы начать резку, это не лучший подход для срока службы фрезы и качества поверхности. В курсе «Подача и скорость» об этом больше говорится в разделе о траекториях инструмента, но в идеале вы хотели бы войти с каким-то движением по дуге, которое постепенно создает силы резания, вместо того, чтобы забивать прямо с помощью какого-либо врезного резания. Это снижает вероятность того, что вы порежете фрезу, особенно при работе с более твердыми материалами.

Для этого нам нужно понять ход дуги, что и будет предметом нашей следующей главы.

Упражнения1. Если вы еще не сделали этого, подпишитесь на бесплатную пробную версию G-Wizard Calculator и начните проходить бесплатный курс Feeds and Speeds, чтобы узнать больше о скорости подачи.

2. Попробуйте программировать в стиле «etch-a-sketch». Нарисуйте вручную фигуру на миллиметровой бумаге, чтобы легко видеть координаты. Теперь, используя редактор G-Wizard Editor, начните пытаться ввести правильные перемещения G00 и G01, чтобы создать разрез, похожий на этот рисунок.Используйте G00 для позиционирования близко к начальной точке, установите подачу и скорость вверх, а затем начните делать пропилы G01

.Резка металла: значение, история и принципы

Прочитав эту статью, вы узнаете: – 1. Значение резки металла 2. История резки металла 3. Типы процессов резки 4. Факторы 5. Методы 6. Принципы 7. Скорости.

Значение резки металла :Резка металла – это «процесс удаления нежелательного материала в виде стружки с металлического блока с помощью режущего инструмента».Человек, специализирующийся на механической обработке, называется машинистом. Помещение, здание или компания, где выполняется обработка, называется механическим цехом.

Основные элементы, участвующие в этом процессе:

(i) Металлический блок (заготовка).

(ii) Режущий инструмент.

(iii) Станки.

(iv) Смазочно-охлаждающая жидкость.

(v) Скорость резания (первичное движение).

(vi) Подача (вторичное движение).

(vii) Чипы.

(viii) Строительные работы и крепление.

(ix) Рассеиваемая сила и энергия и

(x) Чистота поверхности.

Обязательными условиями для успешной резки металла являются:

(a) Относительное движение рабочего инструмента и режущего инструмента.

(b) Инструментальный материал должен быть тверже рабочего материала.

(c) Изделие и инструмент должны жестко удерживаться зажимным приспособлением и приспособлениями.

(d) Острая Режущая кромка режущего инструмента.

(e) Первичное движение (скорость резания).

(f) Вторичное движение (режущая подача).

Практически вся продукция, производимая методом удаления металла, прямо или косвенно. Основным недостатком процесса является потеря материала в виде стружки.

История резки металла:История резки металла началась в Египте, где вращающееся устройство, называемое тетивой, использовалось для сверления отверстий в камнях.

История резки металла приведена в таблице 9.1:

Виды процессов (операций) резания:

Обработка – это не просто один процесс; это группа процессов. Есть много видов обработки. Каждый из них специализируется на создании определенной геометрии детали и качества поверхности.

Некоторые из наиболее распространенных процессов резки показаны на рис. 9.1:

(i) Токарная обработка:

Токарная обработка используется для создания цилиндрической формы.В этом процессе обрабатываемая деталь вращается, и режущий инструмент удаляет нежелательный материал в виде стружки. Режущий инструмент имеет одну режущую кромку. Скорость движения обеспечивается вращающейся заготовкой, а движение подачи достигается за счет медленного перемещения режущего инструмента в направлении, параллельном оси вращения заготовки.

(ii) Бурение:

Сверление используется для создания круглого отверстия. В этом процессе режущий инструмент вращается и подается против заготовки, закрепленной в удерживающем устройстве.Режущий инструмент обычно имеет две или более режущих кромки. Инструмент подается в заготовку в направлении, параллельном его оси вращения, образуя круглое отверстие.

(iii) Расточка:

Растачивание используется для увеличения уже просверленного отверстия. Это тонкая отделочная операция, используемая на завершающей стадии производства продукта.

(iv) Фрезерование:

Фрезерование используется для удаления слоя материала с рабочей поверхности. Он также используется для создания полости на рабочей поверхности.В первом случае это называется фрезерованием слябов, а во втором – концевым фрезерованием. В основном процесс фрезерования используется для получения плоской или прямой поверхности. Используемый режущий инструмент имеет несколько режущих кромок. Скорость движения обеспечивается вращающейся фрезой. Направление подачи перпендикулярно оси вращения инструмента.

(v) Отрезка:

Отрезка используется для разрезания металла на две части. При этой операции обрабатываемая деталь вращается, а режущий инструмент движется радиально внутрь, разделяя компоненты.

Факторы, влияющие на процесс резки металла:Различные факторы или параметры, которые влияют на процесс резания и, следовательно, на чистоту поверхности и точность геометрии детали, приведены в таблице 9.2:

Независимые переменные:

Основными независимыми переменными являются:

(а) Материал режущего инструмента, форма, геометрия, углы.

(б) Материал заготовки, состояние, температура.

(c) Параметры резания, такие как скорость, подача и глубина резания.

(d) Смазочно-охлаждающие жидкости.

(e) Технические характеристики станков.

(f) Монтажные работы и крепление.

Зависимые переменные:

На зависимые переменные влияют изменения независимых переменных.

Основными зависимыми переменными являются:

(a) Типы формируемых чипов.

(b) Температурная зона на стыке рабочего инструмента.

(c) Износ инструмента и отказы.

(d) Чистота поверхности.

(e) Сила и энергия в процессе резки.

Методы резки металла :Существует два основных метода резки металла в зависимости от режущей кромки и направления относительного движения инструмента и детали:

(i) Процесс ортогональной резки (двумерный)

(ii) Процесс резки под углом (трехмерный)

(i) Процесс ортогональной резки:

При ортогональном резании режущая кромка перпендикулярна (90 градусов) направлению подачи.Стружка течет в направлении, перпендикулярном режущей кромке инструмента. Совершенно острый инструмент разрезает металл на поверхности стойки.

Процесс ортогональной резки показан на рис. 9.3. (а):

(ii) Процесс косой резки:

При наклонном резании режущая кромка наклонена под острым углом (менее 90 градусов) к направлению подачи. Чип стекает в стороны, образуя длинный завиток. Стружка течет в направлении под углом к нормали к режущей кромке инструмента.

Некоторые из основных сравнительных характеристик обоих процессов приведены в таблице 9.3:

Принцип резки металла :Типичный процесс резки металла одноточечным режущим инструментом показан на рис. 9.2. При этом клиновидный инструмент перемещается относительно обрабатываемой детали под углом a. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого острием инструмента, металл будет сдвигаться в виде стружки на плоскости AB сдвига.Перед режущим инструментом образуется стружка за счет непрерывной деформации и резки материала вдоль плоскости AB сдвига.

Плоскость сдвига на самом деле представляет собой узкую зону, простирающуюся от режущей кромки инструмента до поверхности заготовки. Режущая кромка инструмента образована двумя пересекающимися поверхностями.

Подробная информация о различных терминологиях приведена ниже:

(i) Поверхность стойки:

Это поверхность между стружкой и верхней поверхностью режущего инструмента.Это поверхность, по которой чип движется вверх.

(ii) Боковая поверхность:

Это поверхность между заготовкой и нижней частью режущего инструмента. Эта поверхность предназначена для предотвращения трения обрабатываемой поверхности.

(iii) Угол стойки (α):

Это угол между поверхностью рейки и нормалью к обрабатываемой детали. Угол стойки может быть положительным или отрицательным.

(iv) Угол сбоку / свободный угол / угол сброса (γ):

Это угол между боковой поверхностью и горизонтальной обработанной поверхностью.Предусмотрен некоторый зазор между боковой поверхностью и обработанной поверхностью обрабатываемой детали, чтобы избежать трения режущего инструмента о обработанную поверхность.

(v) Зона первичной деформации:

Это зона между вершиной инструмента и плоскостью среза AB.

(vi) Зона вторичной деформации:

Это зона между реечной поверхностью инструмента и стружкой.

(vii) Зона третичной деформации:

Это зона между боковой поверхностью инструмента и обработанной поверхностью заготовки.

Почти все процессы резания основаны на одной и той же теории деформации сдвига. Режущий инструмент, используемый в процессе резки, может быть одноточечным или многоточечным. Токарная обработка, нарезание резьбы и формование, растачивание, снятие фасок и торцевание – это некоторые операции резания, выполняемые одноточечным режущим инструментом. Фрезерование, сверление, шлифование, развертывание и протяжка – это некоторые операции резки, выполняемые многоточечным режущим инструментом.

Механика образования чипа:

Типичный процесс резки металла одноточечным режущим инструментом показан на рис.9.5. При этом клиновидный инструмент перемещается относительно обрабатываемой детали под углом α. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого острием инструмента, металл будет сдвигаться в виде стружки на плоскости AB сдвига. Перед режущим инструментом образуется стружка за счет непрерывной деформации и резки материала вдоль плоскости AB сдвига.

Исследование под микроскопом показывает, что стружка получается в процессе резки. Процесс сдвига при формировании фишки аналогичен движению карт в колоде, скользящих друг относительно друга, как показано на рис.9.5. Сдвиг происходит по зоне сдвига (плоскости сдвига). Плоскость сдвига на самом деле представляет собой узкую зону. Он простирается от режущей кромки инструмента до поверхности заготовки.

Эта плоскость расположена под углом, называемым углом сдвига (φ), с поверхностью заготовки. Зона сдвига оказывает большое влияние на качество обработанной поверхности. Ниже плоскости сдвига заготовка не сформирована, а над плоскостью сдвига стружка уже сформирована и движется вверх к торцу инструмента.

Отношение толщины стружки до резания (t o ) к толщине стружки после резания (t c ) известно как отношение толщины стружки.

Обычно обозначается буквой r, которая может быть выражена как:

Толщина стружки после резки (t c ) всегда больше, чем толщина стружки перед резкой (t o ). Следовательно, значение r всегда меньше единицы. Величина, обратная r, известна как степень сжатия чипа или коэффициент уменьшения количества чипа (1 / r).Коэффициент уменьшения количества стружки – это показатель толщины стружки по сравнению с глубиной резания (t 0 ). Таким образом, коэффициент уменьшения количества стружки всегда больше единицы.

Деривация для расчета углов сдвига:

Рассматривая процесс ортогонального резания, чтобы получить выражение для расчета угла сдвига, как показано на рис. 9.6. Режущий инструмент определяется передним углом (α) и зазором или углом наклона (γ). Стружка формируется перпендикулярно режущей кромке инструмента.

Ниже приведены некоторые предположения относительно механики образования стружки:

(i) Инструмент должен контактировать со стружкой своей передней стороной.

(ii) Рассмотрены условия простой деформации. Это означает, что во время резки отсутствует боковой поток стружки.

(iii) Зона деформации очень тонкая (порядка от 10 -2 до 10 -3 мм), прилегающая к плоскости сдвига AB.

В приведенном выше 9.6. используются следующие символы:

α – Передний угол

γ – Свободный (задвижной) угол

φ – Угол сдвига

AB – Плоскость сдвига

т 0 – Толщина неразрезанной стружки

t c – Толщина стружки (деформированная)

Площадь DEFG – Площадь неразрезанной стружки

Площадь HIJK – Площадь стружки после резки.

Это необходимое соотношение для расчета угла сдвига (φ). Это соотношение показывает, что φ зависит от t 0 , t c и α (переднего угла). Это означает, что измеряя t 0 , t c и a инструмента, можно определить угол сдвига (φ), используя приведенное выше выражение.

Отношение толщины стружки (r) может быть определено следующими методами:

(i) Используя уравнение неразрывности

(ii) взвешиванием чипа известной длины.

(iii) Зная скорость стружки (V c ) и скорость заготовки (V).

(i) Используя уравнение непрерывности:

Исходный вес стружки до резки = вес стружки после резки.

(ii) путем взвешивания чипа известной длины:Если длина реза непосредственно не известна, то мы можем оценить, взвесив известную длину стружки; затем

вычислить “r” и ɸ из приведенных выше уравнений.