Набор фрез для фрезеров: по дереву, металлу

Другой город Абакан Алдан Александров Алексин Анапа Ангарск Апрелевка Армавир Архангельск Асбест Астрахань Балабаново Балаково Балашиха Балашов Барнаул Батайск Бежецк Белгород Бердск Березники Березовский Бийск Благовещенск Бор Борисоглебск Братск Бронницы Брянск Бузулук Великие Луки Великий Новгород Верхняя Пышма Видное Владикавказ Владимир Волгоград Волгодонск Волжский Вологда Воронеж Воскресенск Выборг Вышний Волочек Вязники Вязьма Геленджик Глазов Голицыно Горячий Ключ Грозный Гусь-Хрустальный Джанкой Дзержинск Дмитров Долгопрудный Домодедово Донской Дубна Евпатория Егорьевск Екатеринбург Елабуга Елец Железногорск Железнодорожный Жуковский Звенигород Зеленоград Зеленодольск Зима Златоуст Иваново Ивантеевка Ижевск Иркутск Истра Йошкар-Ола Казань Калуга Каменка Пензенская обл. Каменск-Уральский Каменск-Шахтинский Камышин Касимов Кашира Кемерово Кимры Кингисепп Кинешма Киржач Кириши Киров Клин Клинцы Ковров Коломна Кольчугино Конаково Копейск Королев Костомукша Кострома Котельники Красногорск Краснодар Красноярск Кропоткин Крымск Кстово Кузнецк Курган Курск Кыштым Липецк Лиски Луховицы Лыткарино Люберцы Магнитогорск Майкоп Малоярославец Миасс Михайловск Мичуринск Можайск Москва Московский Мурманск Муром Мытищи Набережные Челны Нальчик Наро-Фоминск Нахабино Нефтекамск Нижнекамск Нижний Новгород Нижний Тагил Новокузнецк Новокуйбышевск Новомосковск Новороссийск Новосибирск Новочебоксарск Новочеркасск Ногинск Обнинск Обь Одинцово Озерск Октябрьский Омск Оренбург Орехово-Зуево Орск Орёл Пенза Первоуральск Переславль-Залесский Пермь Петрозаводск Петушки Печора Подольск Покров Прокопьевск Протвино Псков Пушкино Раменское Реутов Ржев Россошь Ростов Ростов-на-Дону Рыбинск Рязань Салават Самара Санкт-Петербург Саранск Саратов Саров Сасово Севастополь Северодвинск Семикаракорск Сергиев Посад Серов Серпухов Симферополь Славянск-на-Кубани Смоленск Солнечногорск Сортавала Сочи Ставрополь Старая Купавна Старый Оскол Стерлитамак Ступино Сургут Сходня Сызрань Таганрог Тамбов Тверь Темрюк Тольятти Томск Троицк Московская обл. Тула Тюмень Ульяновск Уфа Ухта Феодосия Фрязино Химки Чайковский Чебоксары Челябинск Череповец Черкесск Чехов Шатура Шахты Шуя Щекино Щелково Щербинка Электросталь Элиста Энгельс Ялта Ярославль

Тула Тюмень Ульяновск Уфа Ухта Феодосия Фрязино Химки Чайковский Чебоксары Челябинск Череповец Черкесск Чехов Шатура Шахты Шуя Щекино Щелково Щербинка Электросталь Элиста Энгельс Ялта Ярославль

Фрезерные инструменты. Торцовые фрезы

Фреза – металлорежущий инструмент, чаще всего имеющий несколько режущих зубьев, способный снимать стружку с заготовки, тем самым получая необходимую по конструкции деталь. Главное движение резания при обработке фрезами является вращение фрезы вокруг своей оси, вспомогательное движения – подача заготовки на фрезу.

Фрезы торцовые предназначены для обработки плоскостей и уступов, а также для 3D обработки различных поверхностей типа штампов и прессформ. Данные фрезы работают с небольшой глубиной резания и большой шириной фрезерования, чаще всего применяются на фрезерных станках (горизонтально-фрезерных, вертикально-фрезерных, обрабатывающих центрах и т.д.).

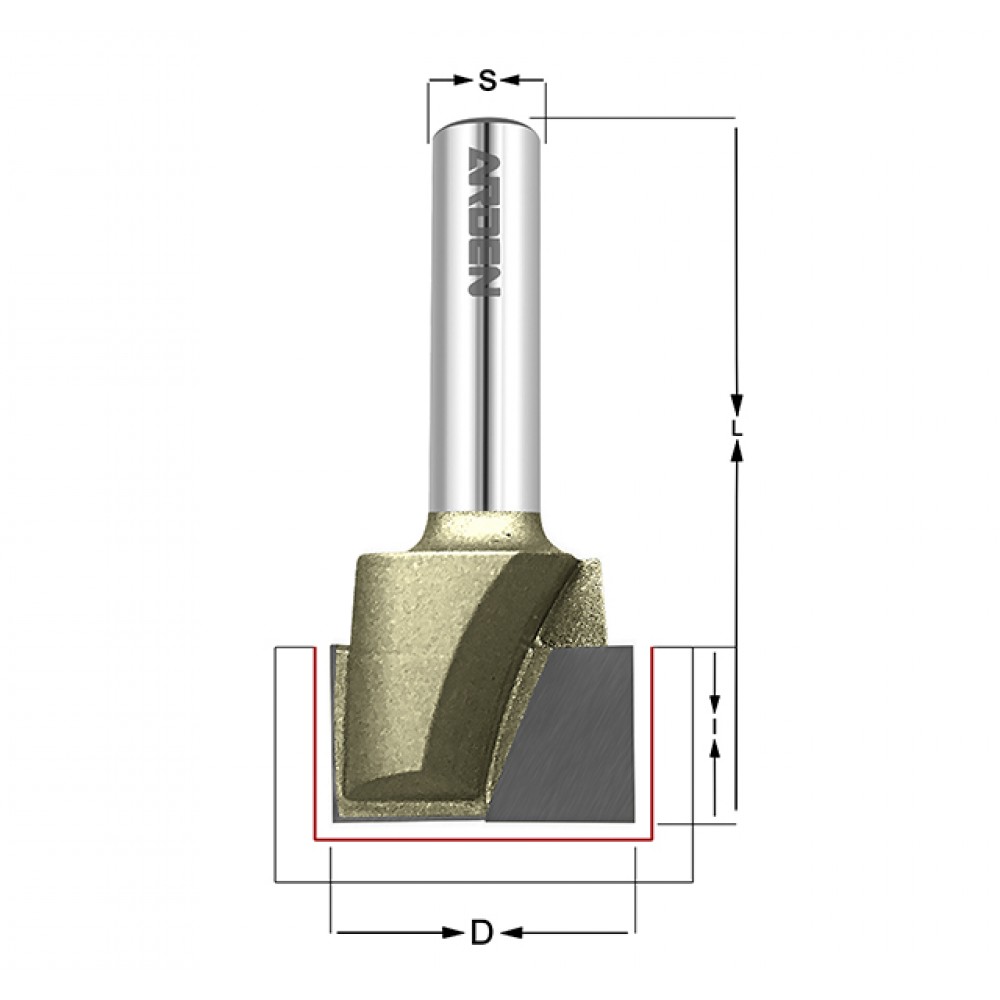

Данные фрезы изготавливают с хвостовиком (рис. 1а) или насадными (рис. 1б)

1а) или насадными (рис. 1б)

Рис. 1а – фрезы с цилиндрическим хвостовиком

Рис. 1б – фрезы насадные торцовые

Торцовые фрезы предназначены:

- для обработки плоскостей на проход (рис. 2)

- для обработки уступов под 90° (рис. 3)

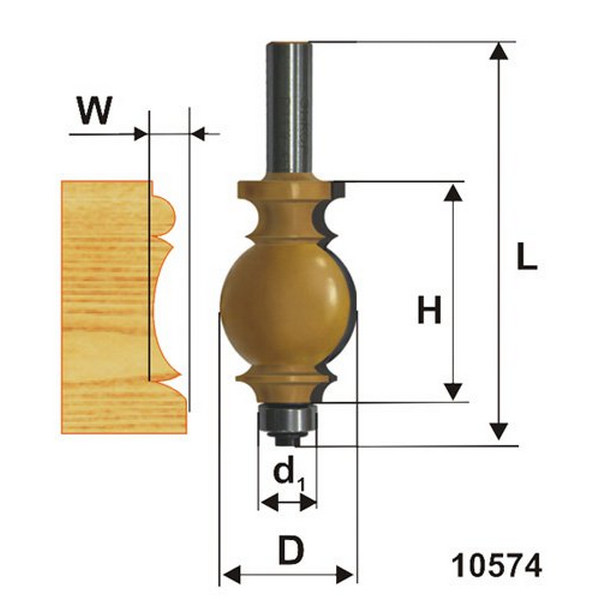

- для обработки профильных поверхностей (рис. 4)

Рис. 2 – фреза торцовая для обработки плоскостей

Рис. 3 – фреза торцовая для обработки уступов и пазов под 90 градусов

Рис. 4 – фреза торцовая для обработки профильных поверхностей

Торцовые фрезы изготавливают с различными по форме и конфигурации режущими пластинами:

- квадратной формы

- треугольной

- круглой

- шестигранной

- восьмигранной и т.д.

Каждый производитель инструмента старается сделать корпуса фреза и пластины отличные от других производителей, поэтому пластины и корпуса фрез разных производителей чаще всего не взаимозаменяемы между собой.

Сменные многогранные режущие пластины имеют разные углы, различные стружколомы, геометрическую форму, а также износостойкие покрытия, что позволяет использовать один корпус фрезы для обработки различных материалов (конструкционных сталей, легированный сталей, инструментальных сталей, автоматных сталей, нержавеющих сталей, чугунов, цветных сплавов, титановых сплавов, пластмасс и т.д.), под каждый материал выбираются определенные пластины с положительной или отрицательной геометрией режущей кромки, в зависимости от того черновая или чистовая обработка и от свойств материала.

Хвостовики торцовых фрез могут быть изготовлены в нескольких вариантах:

- с цилиндрическим хвостовиком (закрепляется в цанговом патроне) – рис. 5

- с цилиндрическим хвостовиком с лыской тип «WELDON» (закрепляется в патроне WELDON) – рис. 6

- с резьбой на хвостовике (закрепляется в специальных оправках) – рис. 7

Рис. 5

Рис. 6

6

Рис. 7

Пластины на торцовых фрезах могут закреплятся разными способами:

- закрепление винтом (рис. 5) наиболее распространенный метод крепления, используются пластины с отверстием, идеально подходят для чистовых и получистовых операций.

- закрепление клином (рис. 2) используются пластины без отверстия, идеально подходят для операций черновой обдирки.

- закрепление винтом с дополнительным прижимом (рис. 4) используются пластины с отверстиями, идеально подходят для черновых и получистовых операций.

Торцовые фрезы бывают нескольких исполнений:

- с нормальным (средним) количеством зубьев, данные фрезы идеально подходят для станков имеющих хорошую жесткость системы СПИД и для операций получистовой обработки сталей и чугунов, корпус фрезы имеет достаточную глубины стружкоотводящей канавки, также снижается удар при входе пластин в резание и в работе участвует не меньше 2 пластин одновременно.

- с мелкими зубьями, данные фрезы идеально подходят для чистовых операций на станках с высокой скоростью и жесткостью системы СПИД, имеющих достаточную мощность шпинделя и крутящий момент, позволяют обрабатывать заготовки с высокой скоростью подачи в минуту, глубина стружкоотводящей канавки на данных фрезах минимальна, используют для обработки прерывистых плоскостей.

- с крупными зубьями, данные фрезы идеально подходят для черновых операций обработка стали и чугуна, для универсальных станков имеющих люфты в приводах подач, повышенное биение шпинделя и износ направляющих станка, имеющих большую мощность шпинделя, также данные фрезы применяются для обработки материалов, дающих сливную стружку, большие стружкоотводящие канавки позволяют легко эвакуировать стружку из зоны резания и предотвратить повторное резание стружки, исключить брак и поломкку пластин на фрезе, применяются для получения максимальной глубины резания.

- с неравномерным шагом зубьев, данные фрезы идеально подходят для обработки нежестких деталей и для снижения вибраций в процессе обработки, снижения усилий резания.

Технические рекомендации при работе торцовыми фрезами

Рекомендуется

1. Чтобы диаметр фрезы был в 1,5 раза больше ширины фрезерования (например, если ширина обработки 100 мм, то выбирайте фрезы ф160 мм).

Рис. 8 – правильный выбор диаметра торцовой фрезы

2. Для обработки уступов под 90° и тонкостенных деталей необходимо применять фрезы с главным углом в плане 90°.

3. Фрезы с главным углом в плане 75° или 70° применяют для операций общего назначения и жестком креплении заготовки в приспосблении станочном. Обладают хорошим соотношением размера пластины и максимальной глубиной резания, снижена нагрузка при врезании пластин в заготовку.

4. Фрезы с главным углом в плане 45° применяют для обработки на проход. Обладают сбаланисрованными радиальными и осевыми силами резания, минимальный нагрузка при врезании пластин, образуется более тонкая стружка, есть возможность увеличит подачу, меньшая нагрузка на подшипники шпинделя.

5. Фрезы с главным углом в плане 15-30° применяют для обработки на проход с высокими подачами на зуб, за счет того, что образуется тонкая стружка, но при этом глубина резания минимальна, силы резания действуют в осевом направлении, что уменьшает нагрузку на подшипники шпинделя и на корпус фрезы.

6. Попутное фрезерование является наиболее предпочтительным методом фрезерования за счет: хорошего отвода тепла стружкой, дополнительного прижима заготовки к столу станка, минимальным наклепом обрабатываемой поверхности (рис. 9).

7. Встречное фрезерование (фрезерование против подачи) в большинстве случаев является не предпочтительным методом за счет: наклепа обрабатываемого материала, приваривания стружки на пластину, выров заготовки из приспособления зажимного (рис. 9).

Рис. 9 – методы фрезерования торцовыми фрезами

Рис. 10 – формулы для расчета скорости и подачи фрезы

Не рекомендуется

1. Чтобы диаметр фрезы был равен ширине фрезерования.

Рис. 11 – влияние глубины резания на толщину стружки

Рис. 12 – влияние главного угла в плане на толщину стружки

Фрезерные инструменты. Фрезы с СМП.

Фреза – металлорежущий инструмент, чаще всего имеющий несколько режущих зубьев, способный снимать стружку с заготовки, тем самым получая необходимую по конструкции деталь. Главное движение резания при обработке фрезами является вращение фрезы вокруг своей оси, вспомогательное движения – подача заготовки на фрезу.

СМП – сменная многогранная пластина.

Для правильного подбора фрезы под определенную операцию, нужно учитывать следующие факторы:

1. Модель станка.

2. Состояние станка и вспомогательной оснастки (жесткость системы СПИД, мощность, крутящий момент, максимальные обороты и подача, биение максимальное, подвод СОЖ).

3. Виды обработки фрезой (обработка отверстий, пазов, карманов, уступов, плоскостей, канавок, резьбы, точение фрезерованием).

4. Партийность заготовок (единичная, серийная, массовая).

5. Материал заготовки (сталь, нержавейка, титан, пластмасса, цветной сплав и т.д.).

6. Метод получения заготовки (отливка, прокат, штамповка, вырезка)

7. Требования к обрабатываемой поверхности (допуск, шероховатость, прямолинейность, округлость и т.д.).

8. Технические требования к заготовке (термообработка, покрытие, упрочнение поверхностного слоя и т.д.).

9. Конструкцию и технологичность детали (тонкостенная, пересекающиеся отверстия, поверхности входа и выхода сверла из отверстия и т. д.).

д.).

Фрезы концевые со сменными пластинами (тип «кукуруза»)

рис. 1 – фрезы тип «кукуруза»

Данный вид длинокромочных фрез используются для обработки высоких пазов, уступов на станках фрезерной группы с вертикальным расположением шпинделя. Фрезы имеют несколько рядов пластин, основное преимущество перед цельными фрезами:

- быстрая смена пластин не требует переточки

- универсальность применения (1 корпус фрезы под пластины для разных материалов)

- фрезы имеют сменную головку (сменную вершину режущей части)

- экономически обосновано применение на станках с ЧПУ

Фрезы бывают:

- с хвостовиком (хвостовик с конусом 7:24 – SK, BT, ISO и т.д. или конус Морзе)

- насадные

- с хвостовиком типа WELDON

- с хвостовиком цилиндрическим

Преимущество при обработке:

- закрытые пазы

- неглубокие пазы

- криволинейные пазы

- универсальность применения

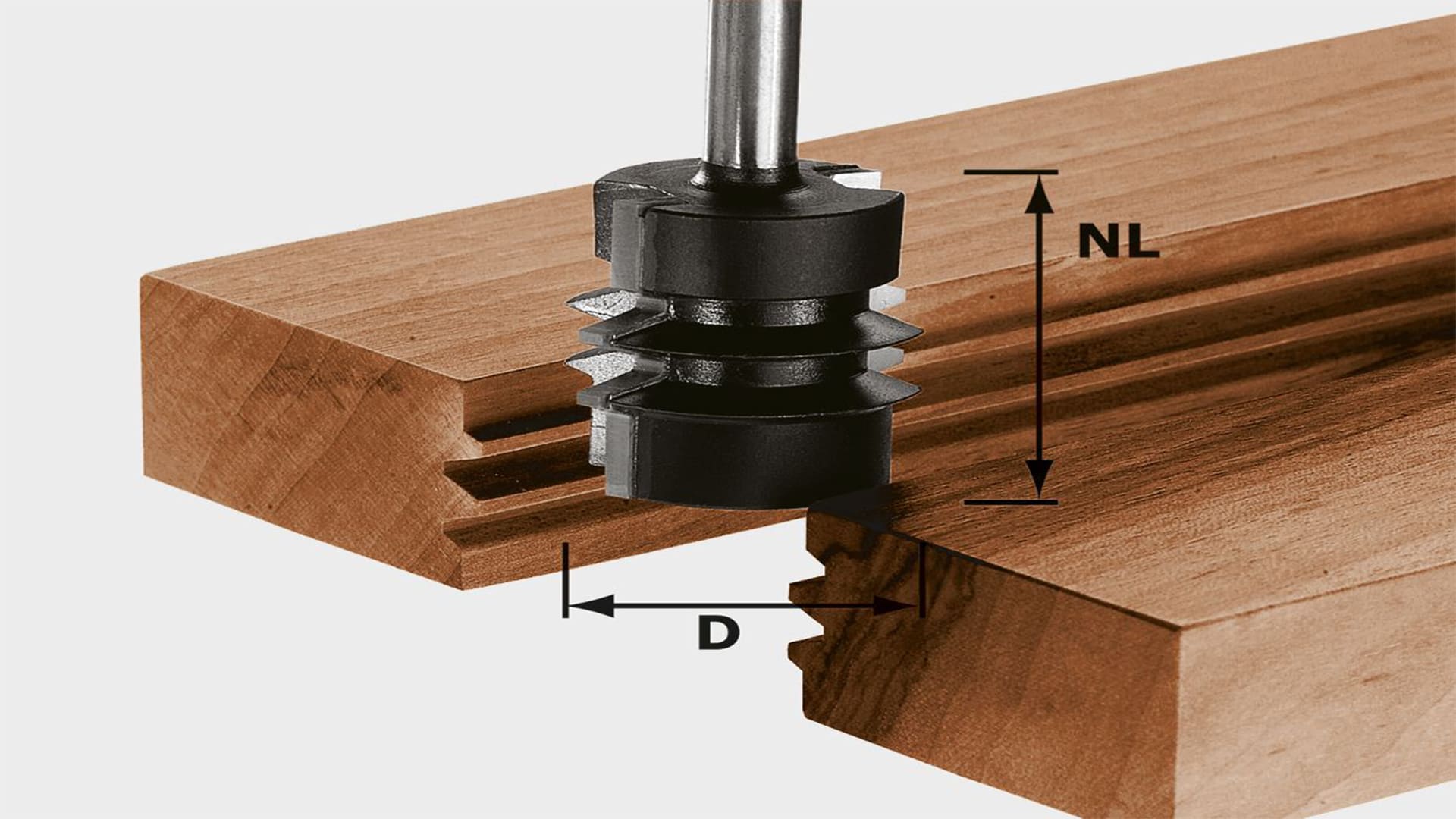

Фрезы для обработки Т-образных пазов с СМП

рис. 2 – фреза с СМП для Т-образных пазов

2 – фреза с СМП для Т-образных пазов

Фрезы предназначены для обработки Т-образных пазов при изготовлении или ремонте столов для металлорежущих станков.

Фрезы с СМП для обработки канавок (циркулярные фрезы)

рис. 3 – фреза с СМП для обработки канавок

Фрезы используют для обработки узких и неглубоких канавок на внутренних и наружных поверхностях под стопорные кольца и различные уплотнения (манжеты, прокладки).

Фрезы сферические со сменной пластиной

рис. 4 – фреза с СМП сферическая

Сферические фрезы применяют для обработки профильных (рельефных) поверхностей, с высокими подачами на зуб и скоростями резания для чистовой и получистовой обработки. Для достижения наилучших показателей точности и производительности рекомендуется выполнять черновую обработку на одном станке, чистовую на другом с использованием специализированного инструмента.

Фрезы торроидные со сменной пластиной

Торроидные фрезы применяют для обработки глубоких пазов и карманов.

Чистовые операции рекомендуется выполнять на станках, имеющих 4 и 5 ось для достижения наилучших показателей производительности за счет современного программного обеспечения ЧПУ.

Фрезы для работы с большими подачами со сменной пластиной

Фрезы применяют для обработки профильных (рельефных) поверхностей, с очень высокими подачами на зуб и скоростями резания для чистовой и получистовой обработки. Такие операции называют суперфинишным фрезерованием.

Фрезы для обработки фасок с СМП

Фрезы применяют для обработки наружных и внутренних фасок. Позволяют обрабатывать фаски под различными углами, отличная альтернатива операции строгания длинных деталей или точения фаски на трубах большого диаметра.

Фрезы дисковые с СМП

Фрезы дисковые чаще всего применяют для глубоких обработки пазов, уступов, плоскостей. Также они более высокопроизводительны при использовании их на станках с горизонтальным расположением шпинделя. Фрезы бывают двухсторонние или трехсторонние с разнонаправленными и однонаправленными зубьями, а также регулируемые по ширине.

Также они более высокопроизводительны при использовании их на станках с горизонтальным расположением шпинделя. Фрезы бывают двухсторонние или трехсторонние с разнонаправленными и однонаправленными зубьями, а также регулируемые по ширине.

Преимущество при обработке:

- открытых пазов

- глубоких пазов

- возможность изменения размера на регулируемых по ширине фрезах

- возможность обработки нескольких пазов набором фрез

- отрезка

- большой выбор фрез по ширине и глубине фрезерования

Недостатки:

- закрытые пазы

- только прямые канавки

- плохая эвакуация стружки

Технические рекомендации при работе дисковыми фрезами

- В процессе резания должен учавстовать как минимум хотя бы один зуб фрезы.

- Необходимо контролировать толщину стружки для достижения оптимального значения подачи на зуб.

- Заранее произведите расчеты по максимальному значению потребляемой мощности и моменту при фрезеровании в тяжелых условиях.

- Старайтесь выбирать по необходимости оправку для фрезы наиболее жесткую и с наименьшим вылетом.

- Убедитесь в надежном закреплении заготовки в приспособлении.

Попутное фрезерование

Наилучший вариант обработки. Необходимо применять жесткий упор во избежание сдвига заготовки. Направление подачи совпадает с направлением сил резания, что накладывает высокие требования к жесткости станка и отсутствию зазоров в ШВП.

Встречное фрезерование

Альтернативный метод фрезерования, рекомендуемый при недостаточной жесткости системы или при обработке экзотических материалов. Является хорошим решением при возникновении проблем с эвакуацией стружки при прорезке глубоких пазов.

Фрезы для обработки резьбы со сменной пластиной

Обработка резьбы фрезой при неподвижной заготовке все чаще заменяет операции резьбонарезания метчиком и резцом. Фрезы позволяют нарезать резьбу наиболее близко к уступу или ко дну отверстия. При фрезеровании значительно лучше отводится стружка, что наиболее благоприятно влияет на качество обработки, особенно при обработке вязких материалов.

Фрезы позволяют нарезать резьбу наиболее близко к уступу или ко дну отверстия. При фрезеровании значительно лучше отводится стружка, что наиболее благоприятно влияет на качество обработки, особенно при обработке вязких материалов.

Преимущества:

- Для правой и левой резьбы один и тот же инструмент

- Один инструмент для разных диаметров резьбы

- Нарезание резьбы наиболее близко к уступу или ко дну отверстия

- Обработка резьб с различным полем допуска одним инструментом

- Хорошее стружкоудаление

- Высокая производительность при обработке закаленных материалов и труднообрабатываемых материалов

- Легко удаляется из отверстия в случае поломки инструмента

Недостатки:

- Не всегда профиль резьбы соответствует идеальному

- Следы подачи на резьбе остаются

- Каждая фреза для определенного шага резьбы

- Повышенный отжим инструмента из высоких сил резания радиальных

Фрезы специальные. Фрезы для обработки зубчатых колес

Фрезы для обработки зубчатых колес

Станки, на которых используют фрезы

Вертикальные и горизонтальные обрабатывающие центры

Токарные обрабатывающие центры

Универсальные вертикально-фрезерные и горизонтально-фрезерные станки

Горизонтально-расточные станки

Преимущества фрезерной обработки на станках с ЧПУ ООО “Нева-Механикс”

Фрезерованием является процесс механической обработки резанием, при котором в качестве режущего инструмента выступает фреза совершающая вращательные движения на высоких оборотах. Заготовка при фрезерных работах может двигаться как посткупально (чаще всего), так и вращательно (реже).

История фрезерования. Появление первого фрезерного станка

Фрезеровка впервые была описана еще в XVI в. Среди эскизов, к созданию которых приложил руку Леонардо да Винчи, можно найти прототип фрезы – напильник, осуществляющий вращательные движения. Также известно о существовании в Китае во второй половине XVII века станка оснащенным напильником, совершающим вращательные движения. Уже в XIX веке появляется большое количество прототипов современного фрезерного оборудования. Среди достижений промышленности того времени следует отметить появление консольных, универсальных и продольных станков.

Также известно о существовании в Китае во второй половине XVII века станка оснащенным напильником, совершающим вращательные движения. Уже в XIX веке появляется большое количество прототипов современного фрезерного оборудования. Среди достижений промышленности того времени следует отметить появление консольных, универсальных и продольных станков.Первым человеком изобретшим машину, которую можно определить как фрезерный станок, является изобретатель мистер Эли Уитни, живший в те времена, когда промышленность переживала этап бурного развития. В ту индустриальную эпоху множество операций требовали использование спецтехники, именно поэтому появление новаторских решений позволяло в значительной мере упростить работу. Одним из важных изобретений стал металлорежущий станок мистера Уитни.

Принцип действия станка Уитни состоит в следующем: листовой металл закрепляли на верстаке, поверх листа накладывали лекало, а движения режущего инструмента осуществлялись непосредственно по очертаниям этого лекала. До Уитни в подобной обработке металла использовали резцы, однако это требовало от станочника достаточного опыта и наличие определенных навыков. Уитни перестал использовать резец и замени его на железное колесо имеющее по краям режущие зубья с изогнутыми гранями. Грань каждого зуба затачивалась, а затем закалялась. Вращение колеса позволяло зубьям вступать в процесс резания один за другим с равной силой. Таким образом можно делать ровный рез и по закрепленному на металлической заготовке лекалу можно было сделать четкие очертания.

До Уитни в подобной обработке металла использовали резцы, однако это требовало от станочника достаточного опыта и наличие определенных навыков. Уитни перестал использовать резец и замени его на железное колесо имеющее по краям режущие зубья с изогнутыми гранями. Грань каждого зуба затачивалась, а затем закалялась. Вращение колеса позволяло зубьям вступать в процесс резания один за другим с равной силой. Таким образом можно делать ровный рез и по закрепленному на металлической заготовке лекалу можно было сделать четкие очертания.

Дальнейшее совершенствование фрезерного оборудования

Прогресс никогда не стоял на месте. Особенно это касается промышленности. Появлялись полуавтоматические и автоматические фрезерные станки. Так фрезерная обработка вышла на новый уровень точности и производительности. Прошло около века, как станкостроение сделало еще один важнейший шаг в своем развитии. Управление процессом обработки материалов теперь практически больше не зависит от человека, так как фрезерные работы осуществляются посредством числового программного управления (ЧПУ).

Новая революция: четырехосевой фрезерный станок с ЧПУ

Что можно назвать революцией в мире фрезерования? Ответ очевиден – четырехосевой, четырехкоординатный фрезерный станок с числовым программным управлением. Наличие четырех осей дает возможность высокоточной и высокоскоростной обработки больших партий деталей.Главным отличием четырехкоординатного станка от обычных станков является перемещение фрезы по четвертой поворотной оси. Эта четвертая ось нужна для перемещения заготовки относительно трех осей фрезы. Таким образом, на таком станке осуществляется четырех осевая фрезерная обработка.

Движения стола могут быть как вращательными (поворотный стол), тогда речь идёт о вертикальной четвертой оси, так и поступательными, в этом случае четвертой является горизонтальная ось. Программа заложенная во фрезерном станке с ЧПУ обеспечивает все перемещения, смену операций обработки, смену режущих фрез. Именно поэтому участие человека непосредственно для производства обработки деталей не требуется. Оператор станка выполняет запуск оборудования, и если требуется обработка другой детали меняет программу в компьютере станка.

Оператор станка выполняет запуск оборудования, и если требуется обработка другой детали меняет программу в компьютере станка.

Основные достоинства 4-х осевых фрезерных станков с ЧПУ

Среди главных преимуществ фрезерных работ с использованием четырехкоординатных станков с ЧПУ необходимо выделить следующие:- низкая себестоимость фрезерных работ;

- высокоточная обработка даже хрупких материалов;

- большая производительность станка, позволяющая гарантировать производство крупных партий деталей с высоким качеством, гарантирующую производство больших партий без ущерба качеству;

- универсальность, позволяющая осуществлять обработку самых различных материалов;

- абсолютное отсутствие человеческого фактора в процессе обработки;

- бесперебойная и бесперебойная работа фрезерного станка благодаря наличию системы датчиков и микропроцессорному управлению.

Если речь идёт о наиболее выгодном, высокопроизводительном способе осуществлять обработку сложных деталей средних и крупных партий, то использование услуг ООО “Нева-Механикс” производящих фрезерные работы на четырехосевых фрезерных станках с ЧПУ, является самым правильным решением, у которого практически нет альтернативы.

Применение фрез. Фрезы для раскроя.

На практике часто бывает необходимо провести раскрой листовых материалов на фрезерном станке. Для выполнения этой операции существуют специальные концевые фрезы для раскроя, предназначенные для решения этой задачи. Обрабатываемые материалы могут быть самыми различными – пластик, текстолит, оргстекло, МДФ или другие материалы.

При обработке листовых материалов есть некоторые особенности. Если лист тонкий, то не всегда удаётся его надёжно закрепить, чтобы при обработке фрезой он не коробился и не проскальзывал по рабочему столу фрезерного станка. Например, при фрезеровании печатных плат зачастую трудно закрепить тонкий лист печатной платы, имеющий толщину несколько миллиметров и даже меньше.

Традиционно концевые фрезы имеют удаление стружки вверх – процесс, когда режущая часть фрезы во время обработки направлена к шпинделю и действует на материал снизу, как бы отрывая его от рабочего стола. При этом вал шпинделя имеет растягивающие осевые усилия, стружка уходит вверх и материал в зоне резания подвергается деформациям.

Такой способ обработки не подходит, если материал тонколистовой – фреза может повредить материал, вырвать его куски, произвести сколы на кромке. В таком случае для раскроя следует применять компрессионные раскроечные фрезы.

Компрессионные концевые фрезы (фрезы для раскроя) отличаются от традиционных фрез направлением удаления стружки – тем, что при резании рабочая кромка фрезы направлена от шпинделя. Вал шпинделя подвергается сжимающим усилиям, стружка отталкивается от шпинделя и материал в области резания плотнее прижимается к рабочему столу.

Фрезы для раскроя, имеющие удаление стружки вниз, обладают следующими достоинствами:

при раскрое листовой материал не коробится и не смещается

во время резки фреза прижимает листовой материал к рабочему столу станка

лицевая поверхность режется усилием от шпинделя – без ворса, сколов и заусенцев

стружка удаляется вниз, не попадает в зону резания и не загрязняет поверхность листа

Приведём наглядный пример. При раскрое рекламных листовых материалов, оклеенных защитной плёнкой, традиционная фреза с удалением стружки вверх практически всегда повреждает и отрывает защитную плёнку, и даже может загнать стружку под плёнку (откуда её затруднительно удалять).

При раскрое рекламных листовых материалов, оклеенных защитной плёнкой, традиционная фреза с удалением стружки вверх практически всегда повреждает и отрывает защитную плёнку, и даже может загнать стружку под плёнку (откуда её затруднительно удалять).

Компрессионная же фреза, предназначенная для раскроя, не повреждает защитный слой и удаляет стружку вниз, под лист, оставляя и плёнку, и лицевую поверхность чистыми.

Главные условия правильного раскроя материала – применение правильно подобранных фрез для раскроя, а также сами фрезы должны быть качественными.

Наша компания всегда готова поставить вам долговечные концевые фрезы для раскроя листовых материалов, и не только листовых. Грамотные консультанты будут рады подобрать для вашего производства раскроечные фрезы, имеющие оптимальные параметры резки и делающие процесс раскроя производительным и приятным.

Для получения консультации звоните по телефону 8 (499) 653-52-64, либо оставляйте заявку через форму на сайте. Наши консультанты гарантированно свяжутся с вами.

Наши консультанты гарантированно свяжутся с вами.

Желаем успехов вам и вашему бизнесу! Компания CNC Motors.

| 0014.100D | Алмазная корона× | Алмазная корона | 4 | 1. 87 87 | ||

| 0014.120D | Алмазная корона× | Алмазная корона | 5 | 2. 42 42 | ||

| 0014.150D | Алмазная корона× | Алмазная корона | 6 | 4. | ||

| 0014.200D | Алмазная корона× | Алмазная корона | 8 | 6. 61 61 | ||

| 0014.250D | Алмазная корона× | Алмазная корона | 10 | 6. 83 83 | ||

| 0014.300D | Алмазная корона× | Алмазная корона | 12 | 15. 65 65 | ||

| 0014.350D | Алмазная корона× | Алмазная корона | 14 | 28. 6 6 | ||

| 0014.400D | Алмазная корона× | Алмазная корона | 16 | 34. 52 52 | ||

| 14,400 тыс. | Головка для ударного сверления 15. 7 ” × 7 ” × | Режущая головка для ударного сверления 15.7 “ | 16 | 26. 46 46 | ||

| 14,450 тыс. | Режущая головка для ударного сверления 17. 7 ” × 7 ” × | Режущая головка для ударного сверления 17.7 “ | 18 | 29. 76 76 | ||

| 14,500 К | Головка ударного сверла 19. 7 ” × 7 ” × | Головка ударного сверлильного станка 19.7 “ | 20 | 37. 48 48 | ||

| 14.600 К | Головка ударного сверла 23. 6 дюймов × 6 дюймов × | Головка ударного сверлильного станка 23.6 “ | 24 | 41. 89 89 | ||

| 0014.3008 | Дополнительный вес к ударному фрезу× | Прибавка к ударному фрезу | 12–24 | 14. 88 88 | ||

| 65212,08 | Шайба клиновая стопорная Nord-Lock M8× | Клиновая стопорная шайба Nord-Lock M8 | 0. | |||

| 14.K05 | Кулачковая пластина 0.19 дюймов на шт. с винтами × с винтами × | Кулачковая пластина 0.19 дюймов на шт. с винтами | 8–24 | 0. 44 год 44 год | ||

| 14.K04 | Кулачковая пластина 0. 15 дюймов на шт. с винтами × 15 дюймов на шт. с винтами × | Кулачковая пластина 0.15 дюймов на шт. с винтами | до 6 | 1. 01 01 | ||

| 14.D | Проставки для фрезерных головок на пару× | Проставки для фрезерных головок на пару | 0. 65 65 | |||

| 14.T1 | Чашечная пружина 0.14 “- за шт. | Чашечная пружина 0.14 “- за шт. | 0. 22 22 | |||

| 14.G | Фреза для скольжения 200-600 × | Фреза для скольжения 200-600 | 0. 55 55 | |||

| 15.ZKB | Центральная крышка с просверленным отверстием× | Центральная крышка с просверленным отверстием | 1. 32 32 | |||

| 14.400NA | Ступица для ударного сверлильного станка 15. 7 ” × 7 ” × | Ступица для ударного сверлильного станка 15.7 “ | 16–18 | 26. 46 46 | ||

| 14.500NA | Ступица для ударного сверлильного станка 19. 7 ” × 7 ” × | Ступица для ударного сверлильного станка 19.7 “ | 20 | 28. 00 00 | ||

| 14.600NA | Ступица для ударного сверлильного станка 23. 6 дюймов × 6 дюймов × | Ступица для ударного сверлильного станка 23.6 “ | 24 | 28. 00 00 | ||

| 15.Z1-100 | Сегментный зуб для центра на 14. 100 × 100 × | Сегментный зуб для центра на 14.100 | 4 | 0. 13 13 | ||

| 0014.30011 | Удлинитель для вала ударного фрезерования× | Удлинитель вала ударной фрезы | 0.99 | |||

| 0014.2257 | полозья для фрезерной головки Ø225мм× | Полозья для фрезерной головки Ø225 мм | ||||

| 0014.2007 г. | Полозья для фрезы 7.8-9,8 дюйма× | Полозья для фрезы 7.8-9,8 дюймов | 7,8 / 9,9 | 2.19 | ||

| 14.450KU | Переходные пластины для салазок 17.7 ”× | Переходные пластины для салазок 17.7 “ | 18 – 24 | 35.27 | ||

| 14.2215ZS | Тяга М22х1.5 x 8 дюймов× | Тяга M22x1.5 x 8 дюймов | 8–24 | 2.21 год |

FRAISA USA, Inc. – Высокопроизводительная фреза NewSX

В ходе бесчисленных испытаний резания геометрия режущей кромки была оптимизирована таким образом, что максимальная стабильность и выгрузки стружки с очень низким коэффициентом трения были достигнуты одновременно. Результат – шелковистая плавная работа фрезы с низкими усилиями резания.Очень прочные, но также абразивные, устойчивые к ржавчине и кислотостойкие материалы представляют собой сложный комплекс нагрузок для инструментов. Ультрамелкозернистые карбиды обладают высокой твердостью и значительной прочностью кромки.

Ультрамелкозернистые карбиды составляют основу высокопроизводительных фрез SX. Для защиты карбида от высоких температур и абразивного износа было выбрано чрезвычайно гладкое твердое покрытие DURO-Si . В результате аппаратная часть фрез состоит из идеально согласованных компонентов.

В дополнение к инновационным инструментам и производственным технологиям FRAISA, еще один фактор имеет фундаментальное значение для успеха SX Инструменты: профессиональные параметры резания соответствуют материалов группы «INOX» . Эти знания интегрированы в новый калькулятор параметров резания ToolExpert 2.0 и гарантирует простое, надежное и быстрое внедрение в производство.Благодаря этому упрощает фрезерование сложных нержавеющих и жаропрочных сталей .

Широкий спектр применения высокопроизводительных фрез SX является еще одним большим преимуществом этой новой технологии. Помимо основной цели, для которой они были разработаны, а именно, HPC обрабатывает , эти фрезы также идеально подходят для обработки HDC . После использования инструменты могут быть восстановлены до их первоначального состояния с помощью службы восстановления FRAISA ReTool ® , а затем переработаны с помощью службы ReToolBlue в конце срока службы.

Винтовая фреза – Аэрокосмическое производство и дизайн

Агентство армии США и противоракетной обороны продолжит разработку высокопрочных, негорючих наноструктурированных магниевых сплавов для облегченных применений с Terves LLC. Компания Terves получила поддержку Министерства обороны США в области инновационных исследований малого бизнеса (SBIR) для улучшения своих литых и деформируемых магниевых сплавов, получаемых из нефтегазовых приложений. При дальнейшем развитии эти сплавы потенциально могут сэкономить не менее 30% веса конструкции за счет замены литых и деформируемых алюминиевых сплавов серий 2000, 6000 и 7000.

Замена стали алюминием позволяет снизить вес примерно на 40%, а использование магния вместо алюминия может дополнительно снизить вес примерно на 30%. Согласно отчету консалтинговой фирмы McKinsey «Легкий, тяжелый удар». Объемы производства легких материалов в автомобильной, авиационной и ветроэнергетической отраслях будут расти в течение следующих двух десятилетий, что окажет влияние на рынок более чем на 400 миллиардов долларов.

Серия сплавов была разработана на основе наноструктурированных фаз с длительным порядком наложения (LPSO), модифицированных с использованием пониженного содержания редкоземельных элементов и дополнительных микролегирующих добавок для контроля воспламеняемости, коррозии и усиления первичной альфа-фазы, в результате чего получается литой или деформируемый продукт. с однородной высокой прочностью и пластичностью. www.army.mil; www.mda.mil; www.tervesinc.com

Горячее формование под высоким давлением для технологических титановых деталей

Процесс горячего формования под высоким давлением (HPWF) Quintus Technologies сочетает в себе высокое давление и умеренно повышенную температуру для более быстрого, экономичного и точного формования титана части.

Этот процесс открывает путь к более широкому применению титана Ti-6Al-4V, который обеспечивает высокую прочность, малый вес, формуемость и коррозионную стойкость.

«Новые пассажирские и грузовые самолеты будут потреблять меньше топлива и меньше вредить окружающей среде», – говорит Стуре Олссон, менеджер по глобальному развитию бизнеса в области обработки листового металла компании Quintus Technologies, входящей в состав Kobe Steel Group. «Легкие свойства Ti-6Al-4V являются неотъемлемой частью стратегии экономии топлива».

Цикл HPWF, от нагрева и загрузки до формовки и разгрузки, занимает менее пяти минут, поскольку формование при относительно низких температурах обеспечивает быстрое охлаждение.Этот процесс увеличивает производственные мощности для деталей из Ti-6Al-4V в 5 раз по сравнению с традиционными процессами горячей штамповки.

HPWF устраняет дорогостоящие производственные барьеры, которые ранее ограничивали использование Ti-6Al-4V специальными приложениями. Процессы горячего формования, которые происходят при температурах выше 1300 ° F, требуют бескислородной технологической атмосферы и влекут за собой несколько длительных этапов.

HPWF использует индукционный нагрев для нагрева пакета заготовки и инструмента примерно до 520 ° F, что значительно ниже температур, при которых требуется защитный газ, непосредственно перед входом в пресс Quintus Flexform.Пресс обеспечивает равномерное высокое давление (20000 фунтов на квадратный дюйм / 140 МПа) на гибкую резиновую диафрагму в сочетании с одной жесткой половиной инструмента для формирования сложных деталей из листового металла до окончательной формы. www.quintustechnologies.com

Prima Power Laserdyne назначает президента

Prima Power Laserdyne LLC назначил Джованни Зунино президентом линейки продуктов Laserdyne. Генеральный директор Prima Power Division Эцио Бассо объявил о назначении Зунино на смену Терри Вандерверту, который ушел из компании.

«Mr. Zunino продолжит успешный мировой рост Prima Power Laserdyne. Он привнес в компанию обширный и успешный послужной список, который обеспечит дальнейший рост наших позиций в области технологий как на внутреннем, так и на международном рынках », – говорит Бассо.

Зунино ранее занимал руководящие должности в Comau и CNH Industrial. Он также занимал должности в области управления платформами, управления программами, продажами и маркетингом, управлением предложениями, закупками и общим менеджментом в США.С., Италия и Франция. www.primapower.com

Памяти: Джон «Джек» Росс Ширра

Джон «Джек» Росс Ширра, давний партнер по продажам GIE Media’s Aerospace Manufacturing and Design, Today’s Medical Developments и Today’s Motor Vehicles, умер раньше в этом году после продолжительной болезни. Ему был 81 год.

После окончания средней школы в Болдуине, штат Пенсильвания, в 1955 году Ширра применил свои навыки черчения и инженера в Лаборатории атомной энергии Беттиса, производящей первую атомную подводную лодку.В 1962 году 25-летний Ширра начал продавать рекламу для Pittsburgh Yellow Pages, начав 55-летнюю карьеру в издательстве. Работая в основном для промышленных изданий, он был исполнительным вице-президентом и издателем группы нефтегазовых журналов PennWell Publishing Co.

После выхода на пенсию из Penn-Well, он начал собственное издание в 2003 году. Позже он присоединился к GIE Media в качестве регионального директора, работая на давнего друга и издателя группы Джо ДиФранко, представляющего промышленные журналы GIE на Западе.Издатель GIE Manufacturing Group Майк Дифранко, сын Джо, сказал о Ширре: «По нему будет очень не хватать, поскольку он был не только ценным членом нашей команды, но и давним другом моего отца и того, на кого я равнялся годами».

У Джека осталась жена Элли Ширра, двое детей и шесть внуков. , который будет исследован в соответствии с AMS2750 и будет однородным в пределах ± 10 ° F (класс 2).Печь имеет рабочую зону 60 x 60 x 240 дюймов и выдерживает нагрузку до 30 000 фунтов.