это обработка материалов, и что такое фрезеровка лазером

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

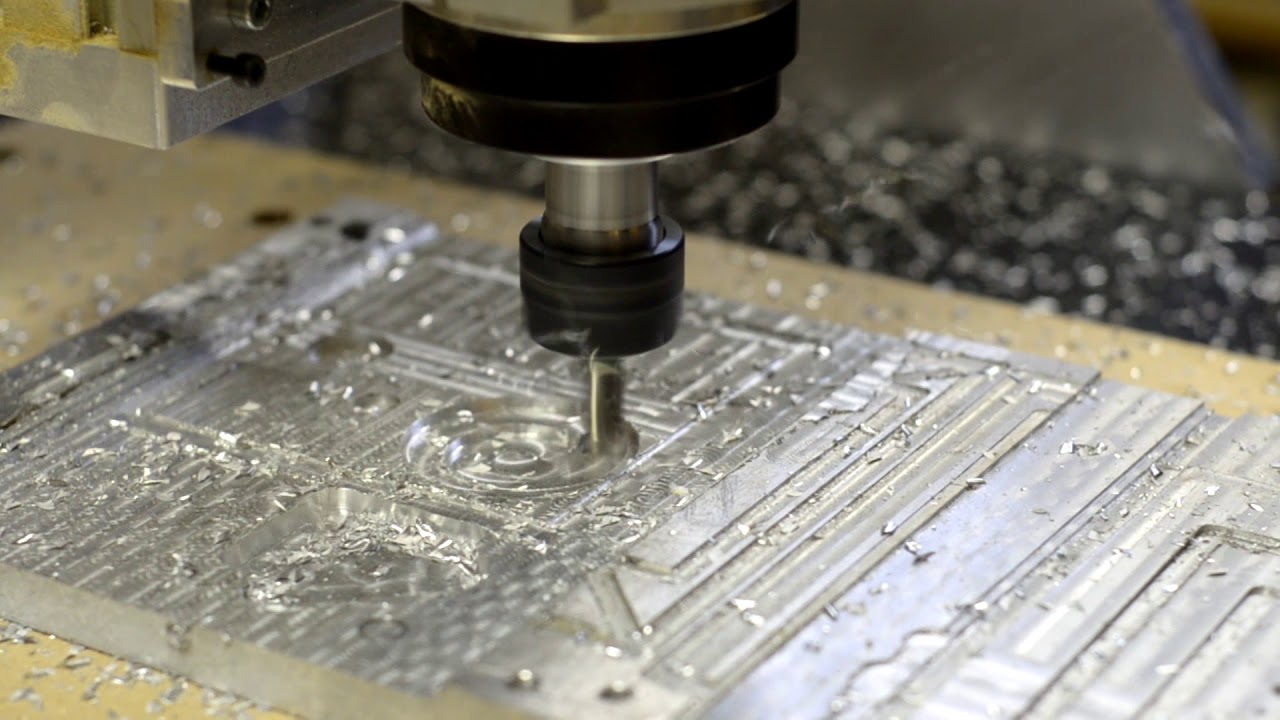

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

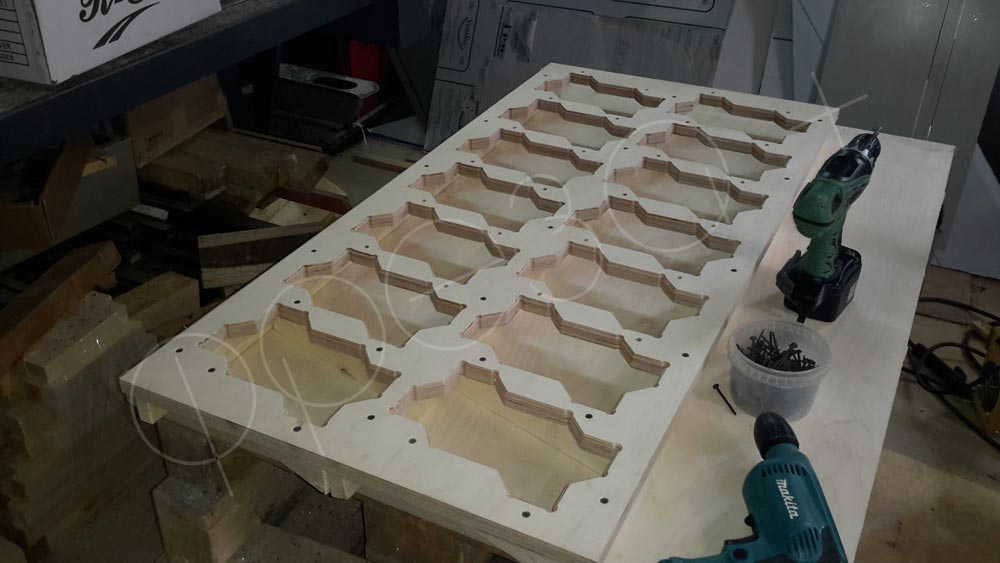

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Оцените статью: Поделитесь с друзьями!Что такое фрезерование и обработка на фрезерных станках

Фрезерование – это один из самых распространенных методов механической обработки металла. Во время ее проведения на заготовку воздействует режущий инструмент (фрезер), который убирает подлежащий удалению слой металла. Однако, отвечая на вопрос – «Что такое фрезерование?», нужно отметить и то, что его точного определения и классификации на данный момент не существует.

Расчет процесса проводят на основании сведений об инструментах, поверхности и допустимой мощности оборудования. Качество проведенной обработки зависит от правильности выбранных параметров. Инструментарий для проведения фрезерной обработки достаточно велик и разнообразен, он подразделяется на различные виды, зависящие от его назначения, от материала производимой детали и ее характеристик.

Особенности фрезерования

Обработка деталей на фрезерных станках основана на главном (вращение инструмента), и вспомогательном (подача инструмента на рабочий ход) движениях. Сам процесс состоит из нескольких этапов:

- Черновое фрезерование. Отличается невысокой точностью и заключается лишь в первоначальном снятии стружки, его главной задачей является оформление общего профиля. Припуск на обработку составит от 3 до 7 мм.

- Получистовое фрезерование. Эту стадию процесса характеризует некоторое повышение точности.

- Чистовое фрезерование.

Третий этап включает в себя более основательную отделку, что обеспечивает высокую степень точности и качества контуров. Припуск составляет от 0,5 до 1 мм.

Третий этап включает в себя более основательную отделку, что обеспечивает высокую степень точности и качества контуров. Припуск составляет от 0,5 до 1 мм.

Все перечисленные выше этапы отличаются в плане требований, предъявляемых к конструкции используемых инструментов, к материалу, к числу режущих кромок и их качеству.

Разновидности фрезерования

Наличие большого диапазона фрез решает проблему обработки на фрезерных станках материалов, отличающихся между собой в плане сложности и конфигурации. Процессы могут проводиться под любыми углами и подразделяются на следующие группы:

- Обработка плоских поверхностей (в нее входит черновая и чистовая зачистка плоскостей).

- Работа над объемными деталями (подразумевающая зачистку заготовки и придание ей нужной формы).

- Разделение (т.е. подразделение изготавливаемой детали на части).

- Проведение модульной отделки (формирование требуемого профиля).

Каждый из перечисленных методов подразумевает использование в работе отдельного приспособления. Во время работы со сложными заготовками применяются комплекты фрез.

Фрезерные станки

Качество обработки деталей на фрезерных станках во многом определят то оборудование, на котором она проводится.

К примеру, главным предназначением станков горизонтально-фрезерного типа является работа с фасонными поверхностями и горизонтальными плоскостями, а также производство зубчатых колес. Такие же разновидности работ, но с некоторыми отличиями, выполняют и на вертикальных станках. Отличие вертикальных станков от оборудования горизонтально-фрезерного типа заключается в закреплении инструмента в вертикальном положении. Станки универсального типа имеют дополнительное оборудование в виде специальных устройств, обеспечивающих поворотность стола сразу в трех плоскостях.

При серийном изготовлении деталей с одинаковым профилем во фрезеровании используются копировальные установки. Станками завтрашнего дня по праву признаются станки с ЧПУ, способные выполнить целый перечень запрограммированных операций.

Станками завтрашнего дня по праву признаются станки с ЧПУ, способные выполнить целый перечень запрограммированных операций.

Разновидности фрез

Фрезы подразделяются на целый ряд разновидностей, зависящих от их формы, материала изготовления, типа ножей и др. Можно выделить следующие разновидности фрез:

- Цилиндрические. Их основное назначение – обработка вертикальных и горизонтальных плоскостей.

- Торцевые. Предназначены для отделки деталей независимо от плоскости.

- Концевые. Их основное назначение – модульное, фасонное, плоское и художественное фрезерование.

- Фасонные и угловые.С их помощью снимают стружки с боков обрабатываемой заготовки, и зачищают углубления конусообразного вида.

- Разрезные, отрезные и шлицевые. Предназначены для разделения, формирования канавок и нарезания зубцов.

Отличия в конструкции фрез

К важным параметрам относятся характеристики и способы крепления ножей, именно они определяют назначение фрезы. Ножи бывают:

- Цельными. Такие ножи производятся из легированной и быстрорежущей сталей. Чаще всего ими снабжены дисковые, отрезные, цилиндрические и шлицевые фрезы. Цельные ножи имеют большее число зубьев, что обеспечивает большую точность обработки.

- Составными. Эти ножи подразделяющиеся на две разновидности. В первой хвостовик приваривается к режущей головке, во второй – ножи напаивают прямо на корпус приспособления.

- Сборными. Ножи данного типа обычно твердосплавные и механически соединяются с приспособлением. Их отличает прочность, высокая износостойкость и острота.

Режимы резания

Одним из определяющих факторов, оказывающим немалое влияние на окончательный результат фрезерной обработки, является правильность подбора режима фрезерования.

Для начала следует точно определить нужный диаметр фрезы и ее конструкцию, имеющееся количество зубьев и материал изготовления. Затем устанавливается соотношение толщины планируемого к снятию слоя и габаритов инструмента. Отметим, что во время работы на фрезерном станке по металлу следует стремиться снять предполагаемый слой за один раз.

От размера инструмента прямо зависит его рабочая скорость, вытекающая из скорости вращения, задаваемой во время установки частоты вращательных движений шпинделя. Чересчур быстрое либо очень медленное рабочее движение снизят итоговое качество работы.

Немалая роль отводится и подаче. В первую очередь необходимо определить подачу фрезы на один зуб, уже затем определяют подачу за один оборот (и за одну минуту).

Таким образом, обработка деталей на фрезерных станках представляет собой комплексный процесс по отделке различных поверхностей. Успех проведенной обработки определяет рациональность при выборе инструментов, оборудования и оптимального режима резания. Работа на фрезерном станке по металлу с минимумом побочных процессов потребует наличия солидного профессионального мастерства, опыта и знаний.

Работа на фрезерном станке по металлу с минимумом побочных процессов потребует наличия солидного профессионального мастерства, опыта и знаний.

Компания ОДО «Магилаз» имеет собственный парк металлообрабатывающих станков. Мы принимаем заказы на производство деталей по чертежам заказчика или предоставленному образцу. В наличии многофункциональное оборудование и квалифицированные сотрудники для проведения фрезерных работ на станках с ЧПУ высокого качества.

Фрезерная обработка металла: назначение, классификация, этапы

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы.

Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий. - Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

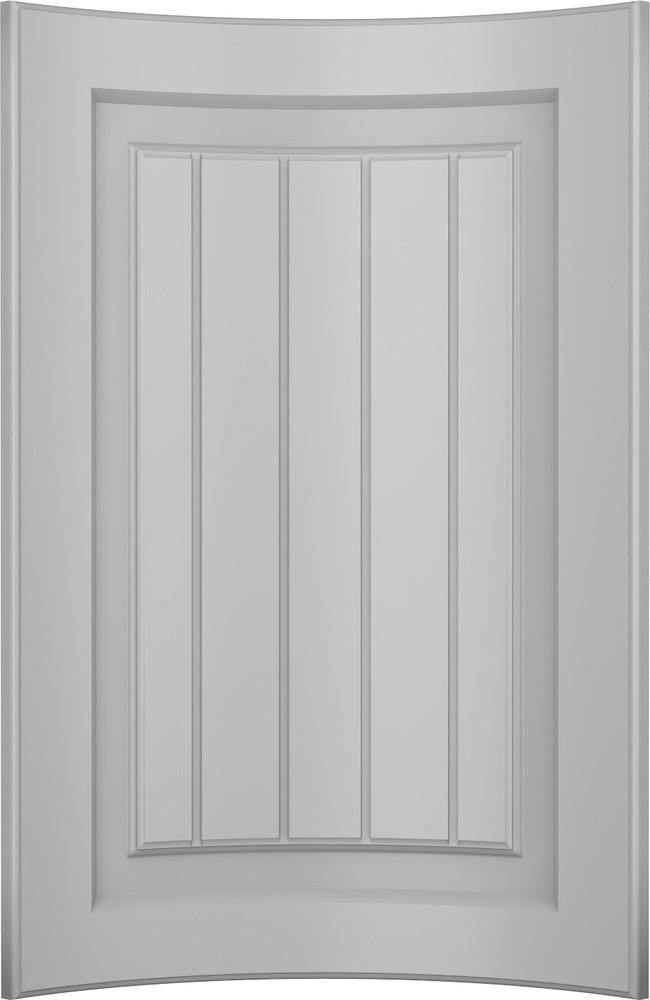

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Фрезеровка что это такое – В помощь хозяину

Фрезерование. Основные виды фрезерования.

Привет! Вот и новая статья которая называется фрезерование и его основные виды потому, что с нее мы начнем изучение этого не простого метода обработки металла.

Что такое фрезерование?

Фрезерование — это обработка создающая плоские и фасонные поверхности , путем применения такого режущего инструмента как фреза. Можно много сказать еще про этот вид механической обработки но я думаю, что мы с вами поэтапно будем рассматривать все его составляющие. И когда закончим (что очень не скоро:)) вы будете знать про него практически все.

А так же посмотрите видео про виды фрез по металлу

Фрезерование.Основные виды и методы.

Я не хочу грузить вас теорией и скучными определениями которых и так полно во всякой литературе посвященной резанию металлов. Просто хочу пока рассказать про основные виды фрезерования. И так…

И так…

Фрезерование цилиндрической фрезой. Ну как уже понятно из названия для данного метода применяется цилиндрическая фреза. Суть метода заключается в обработке плоских поверхностей правильной формы (квадраты,прямоугольники и др.) Углубляться не будем, пока:).

Фрезерование торцевой фрезой. Этот метод в принципе аналогичен предыдущему но разница в том, что тут для получения таких же поверхностей применяется торцевая фреза. В чем их различие разберемся в следующих постах. Так, что не забываем подписываться на обновления блога .

Ф резерование зубчатого колеса. Что качается изготовления зубчатого венца методом фрезерования на горизонтально-фрезерном станке, то скажу вам сразу, что данный метод давно устарел и применяется разве, что в ремонтных цехах так как он не имеет необходимой производительности и качества получения шестерни. К стати получение зубчатых колес мы тоже будем рассматривать:)

Фрезерование уступа дисковой трехсторонней фрезой. Как уже понятно с названия снятие припуска производится трехсторонней дисковой фрезой. Которая называется так потому, что имеет сразу три режущие кромки — по наружному диаметру и сразу с двух торцев. Это позволяет ей фрезеровать уступы как показано на рисунке.

Как уже понятно с названия снятие припуска производится трехсторонней дисковой фрезой. Которая называется так потому, что имеет сразу три режущие кромки — по наружному диаметру и сразу с двух торцев. Это позволяет ей фрезеровать уступы как показано на рисунке.

Фрезерование набором двух трехсторонних дисковых фрез. Этот метод похож на предыдущий но разница в том, что в данном случае производится одновременная обработка двумя фрезами, что очень удобно для изготовления лысок на цилиндрических поверхностях.

Фрезерование паза концевой фрезой. Используется данный вид для получения прямобочных пазов различных размеров и конфигураций как на плоских так и цилиндрических деталях.

Фрезерование пазов шлицевой фрезой. Ну тут скажу, что под шлицевыми пазами подразумеваются шлицы. Данный методом тоже устарел так как является низко производительным и не дает достаточной точности получения детали. Деление осуществляется с помощью делительной головки.

Фрезерование фасонной поверхности. Под фасонными поверхностями как вы уже поняли из моего предыдущего поста про токарную обработку. Это поверхности которые имеют не совсем правильные «фасонные» формы (эллипсы, сферы и др.). И как следствие для их получения необходимы специальные фрезы которые и называют фасонные (имеющие форму которую необходимо получить после фрезеровки).

Фрезеровка наклонной плоскости. Угловые фрезы тоже работаю по принципу копирования, а именно получаемая наклонная поверхность обеспечивается точностью изготовления режущего инструмента. Этот метод применяется для изготовления направляющих скольжения металлорежущих станков.

Фрезеровка криволинейного контура. С помощью концевой фрезы мы сможем получить практически любой сложный криволинейный контур. Тут фреза описывает обрабатываемую деталь по кривой линии которую нам необходимо получить.

Фрезеровка винтовых канавок. С помощью данного способа фрезерования как видно из предлагаемого эскиза изготавливают сверла, зенкера и другой инструмент имеющий винтовые стружкоотводящие канавки. В основном эти операции выполняются на станках с ЧПУ (в настоящее время).

Разрезание отрезной фрезой. Ну в данном случае название говорит само за себя. С помощью отрезной фрезы можно нарезать металлические бруски различных размеров.

Ну все на сегодня информации пожалуй хватит. Я думаю, что не плохо расписал про фрезерование и его основные виды. Если у вас есть какие то предложения чем можно дополнить данный пост ПИШИТЕ.

Что такое фрезеровка

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.

С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Фрезерная обработка металла: основные принципы и сведения

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Что это такое фрезеровка, и виды фрезерования

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Фрезеровка. Что это такое?

Фрезеровка или фрезерно-гравировальные работы — это современный технологический процесс обработки твердого материала с помощью раскроя и придания ему соответствующей формы. Для осуществления работ нужна фреза и заготовка, по которой будет изготавливаться изделие. Фрезеровка оргстекла и другого сырья также требует режущего многолезвийного инструмента, а именно фрезы.

Принцип фрезеровки

Данная обработка особенно необходима, когда надо получить точную и качественную форму. Если происходит обработка стеклопластика, древесины, панелей МДФ, без гравировально-фрезерных работ не обойтись. Принцип процесса заключается в следующим: с помощью специального гравирального станка с лезвием из листа материала с использованием заготовки вырезается рисунок. За счет фрезеровочного лезвия можно обрабатывать сырье любой твердости.

Подобная обработка необходима для создания трафаретов, ростовых фигур, рекламных стоек, промо-стоек, которые мы можем наблюдать в магазинах, в том числе и для изготовления табличек. С помощью входящего в процесс автоматического позиционирования происходит идеальная вырезка по контуру. Этот вид фрезировки носит название «по шаблону» и отличается высокой четкостью.

За счет наличия высокоскоростного шпинделя мы можем получить удивительное качество резки и работать как с пластиком, акрилом, так и с полистиролом. Фрезеровка композита, ДСП, вспененных материалов — востребованный вид работ при изготовлении продукции любых размеров и толщины.

Кроме того, в систему входит регистрационная метка, обеспечивающая приводку обрезного контура и компенсацию изменений в размерах в случае усадки сырья или его растяжения. Благодаря фрезерной резке получается более 80% всей визуальной рекламы, которую мы видим на улицах городов. А за счет низкой себестоимости подобная обработка позволяет совершать любые дизайнерские задумки.

Рекомендуем следующие статьи к прочтению:

Как происходит процесс фрезеровки | optimahold.ru

Фрезерование (фрезерная обработка, фрезеровка) – представляет собой метод механической обработки различных поверхностей, в основе которого – поочередная работа зубьев вращающегося режущего инструмента (фрезы) при поступательном движении заготовки.Фрезеровка успешно применяется для обработки различных материалов. Поэтому метод широко используется в современной промышленности: к примеру, около четверти станочного парка в машиностроении – это фрезерные станки.

Назначение фрез

Фрезерные приспособления разделяются на множество групп, которые определяются формой инструмента, типом его ножей, направлением его рабочего хода и целевым материалом.

Однако основным классификационным признаком стало назначение, в соответствии с которым различают несколько разновидностей фрезерования:

– наибольшую популярность приобрело концевое фрезерование, потому что позволяет проводить работы самых разных уровней сложности. С его помощью можно осуществлять не только плоское, модульное или фасонное, но и художественное фрезерование. Используемый для этого вида работ инструмент снабжен зубьями и на своей цилиндрической части, и на торцевой, благодаря чему появляется возможность успешно обрабатывать плоскости, уступы и пазы. Высокая универсальность и обширные возможности концевого фрезерования сделали его самым востребованным среди прочих;

– цилиндрические фрезы ориентированы проведение обработки плоскостей – и по вертикали, и по горизонтали;

– торцевое фрезерование широко используется в отделке любых плоских поверхностей, причем — находящихся в самых различных положениях;

– инструмент углового типа и фасонные фрезы делают возможной зачистку углублений в форме конуса и применяются для снятия с заготовок черновой стружки;

– фрезы отрезного, разрезного и шлицевого типа используются для разделения, создания зубцов и канавок на заготовках.

Виды и особенности фрезерных работ

Разнообразие фрез позволяет обрабатывать разные материалы под любыми углами, а также любой конфигурации и сложности. Все проводимые операции подразделяются на:

– работу с плоскостями;

– разделение детали на несколько элементов;

– обработка объемных фасонных заготовок, придающая им задуманную форму;

– модульную отделку, формирующую нужный заказчику профиль заготовки и использующуюся для оформления зубьев, канавок, фасонных углублений и пазов.

Обычно каждая операция требует для работы своего приспособления.

Весь рабочий процесс построен на двух движениях: первое, главное – вращение фрезы, и второе, вспомогательное – подача фрезы на рабочий ход.

Работа производится в три последовательных этапа:

– на стадии чернового фрезерования с заготовки снимается основной объем стружки для того, чтобы оформить нужный рабочий профиль. Класс точности на этом этапе невелик, а величина припуска на обработку колеблется от 3 до 7 мм и зависит от величины заготовки;

– стадия получистового фрезерования снимает меньший объем стружки и обеспечивает зачистку изделия с более высокой точностью, доходящей до 4-6 классов;

– чистовое фрезерование – это тщательная и качественная чистовая отделка изделия отделка, доводящая поверхности и контуры до задуманного уровня с высокой точностью 6-8 классов и допустимым припуском до 1 мм.

Станки для фрезерных работ

Существуют фрезы, которые можно использовать на ручном инструменте. Однако такой подход сегодня применяется редко из-за низкого качества и невысокой скорости работы. В подавляющем большинстве случаев фрезеровочные работы выполняются на специальных станках нескольких разновидностей.

Станок горизонтально-фрезерного типа в процессе выполнения работ использует торцевые фрезы и инструмент дискового или цилиндрического типа, который закрепляется горизонтально. Оборудование ориентировано на обработку плоских или фасонных поверхностей, и с его помощью оформляется профиль объектов и изготавливаются зубчатые колеса. Примерно такие же работы, но с поправкой на свою специфику конструкции, выполняет станок вертикально-фрезерного типа.

Станки-универсалы предоставляют работнику дополнительный функционал — возможности повернуть стол в любой из трех пространственных плоскостей, что позволяет работать не только с горизонтальными или вертикальными, но и с фасонными поверхностями.

В условиях массового производства для изготовления большого числа деталей с идентичным профилем создан копировальный фрезерный станок, который на высоком уровне точности копирует одинаковые узоры или карту углублений.

Резкий рост качества работы и возможностей обработки изделий обеспечивают станки с ЧПУ. Они практически полностью исключают необходимость вмешательства человека в процесс фрезерования и позволяют, в том числе и серийно, создавать изделий с очень непростой геометрической формой. Процессом обработки руководит электронный блок станка, в память которого загружена трехмерная модель требуемого результата, а сама работа может проводиться сразу несколькими инструментами в разных плоскостях.

Наиболее передовой технологией фрезеровки стало использование на станках с ЧПУ вместо классических фрез оборудования лазерной фрезеровки. Результат работы лазерного фрезеровочного станка намного точнее любых альтернатив и сводит брак работы к предельно возможному минимуму, а точность обработки доводит практически до идеала. Бонусом такого станка становится выполнение еще и токарных процедур.

что это такое? Фрезерная 3D-обработка деталей и другие виды. Сила резания, цилиндрическое, ЧПУ и плунжерное фрезерование

Знать все о фрезеровании, о том, что это такое, необходимо тем, кто решает сделать заказ промышленному предприятию или обыкновенной мастерской либо же открыть их с нуля. Внимания заслуживают как фрезерная 3D-обработка деталей, так и другие виды этой распространенной манипуляции. Также стоит разобраться с силой резания, с особенностями цилиндрического, плунжерного и выполняемого на станках с ЧПУ фрезерования.

Что это такое?

Если обратиться к словарному определению фрезерования, то нетрудно заметить, что это подвид механической обработки резанием. Под таким термином в технологии принято понимать не только использование ножей и иных лезвий, но и действие целого ряда других инструментов. Главное движение фрезерного процесса — вращательное — совершает фреза (в честь которой методика работы и была названа). Принято считать, что этот вариант обработки начал применяться в промышленности с 1820-х годов. Стоит отметить в числе особенностей, что фрезеровка может выполняться не только на станках, но и вручную; в этом случае используют отдельные внешние фрезы.

Непосредственно обработка (изменение поверхности за счет воздействия фрезы) происходит благодаря ее оснащению большим числом лезвий. На предприятиях фрезерная обработка проводится столь же часто, как и токарные манипуляции. Ширина отрабатываемой полосы зависит от инструментов и станков. Использование современных систем управления позволяет существенно сократить количество бракованных изделий. Стоит отметить также, что на некоторых станках последнего поколения вместо старой металлической фрезы используется лазер — это позволяет работать быстрее и точнее.

Этапы процесса

Черновое

Такой вариант обработки носит, скорее, предварительный характер. Он не позволяет добиться довольно высокой точности заготовки, но это и не требуется обычно. На первый план выходит подготовка к формированию необходимых структур и плоскостей. Инструмент подают довольно интенсивно.

Обязательно должны быть устранены на этой стадии все дефекты, которые могут оставаться к тому моменту.

Получистовое

Этот подход нужен, чтобы сократить искажения погрешностей геометрических форм. Пользуются им и для борьбы с пространственными отклонениями. Шероховатость поверхности в итоге уменьшается до 2,5 мкм. Отмечается также повышение плоскостности. Отклонения от нее снижаются максимум до 0,2 мм на 1 м протяженности обрабатываемых конструкций.

Чистовое

Речь идет об окончательном этапе технических манипуляций либо о подготовке к решающей отделочной обработке. Как раз на этой стадии определяются финальные размеры и контуры изделий. Что не менее важно, именно она связана с определением оптимальной шероховатости и отклонений.

Для финальной обработки обычно используют торцевые или концевые фрезы. Чаще всего такую работу выполняют на станках с ЧПУ.

Виды фрезерных работ

Зачистка плоскостей

При выполнении этой работы для плоских поверхностей очень важно добиться тех же геометрических параметров, которые закреплены в чертежах и иной технической документации. Отклонения не могут превышать нормативных допусков, предписываемых для конкретного оборудования. В некоторых случаях дополнительная зачистка производится с помощью фрезерных кругов. Без предварительной зачистки совершенно невозможно формировать полости, отверстия и карманы. О более сложных технических манипуляциях тем более речи нет.

Обработка объемных деталей

Сформированные по методике 3D фигуры и композиции сразу привлекают внимание и очаровывают. Это касается в равной степени как деревянных, так и металлических деталей. Но точно так же не вызывает сомнений, что трехмерная фрезеровка отличается повышенной сложностью.

Преимущественно такой метод применяется по дереву, а не по металлу. Фрезы способны выработать какой угодно внешний вид, включая и впадины, и подъемы.

Резка

При выполнении такой работы важную роль играет соотношение мощности и силы резания. Подобный момент актуален в одинаковой степени для обработки древесины, металла и других материалов. На каждый из зубцов фрезы воздействует строго определенное усилие. Зависит оно и от угла по отношению к обрабатываемому изделию, и от некоторых других тонкостей, которые знакомы инженерам. Радиальная сила используется для расчета изгибов оправок.

Конкретный режим резания определяется:

-

прикладываемой силой;

-

углом соприкосновения;

-

типом инструмента и его рабочей части;

-

необходимой скоростью выполнения работы.

Модульная отделка

Речь идет о нарезании шестерен модульными фрезами. Такие рабочие части принято ставить на универсальный фрезерный станок. Дополнительно в любом случае потребуется так называемая делительная головка. В простом варианте используют 8-фрезные наборы. Но лучше ориентироваться на то, чтобы сразу было около 15 фрез.

Чтобы выполнить фрезерование зубьев у специального колеса, обычно используют универсальные станки. Сама работа с зубчатыми колесами часто исполняется методом копирования. Подобный подход заставляет мириться с низкой производительностью и ограниченной точностью.

Если это неприемлемо, нужны узкоспециальные станки, которые обеспечивают повышенную точность при работе. Каждому заданному числу зубьев соответствует индивидуально подбираемая модульная фреза.

Трохоидальное фрезерование изначально создавалось для черновых и получистовых обработок. Но оно может применяться и в других случаях, включая обработку в ситуациях, когда на заготовку воздействует дополнительно вибрация. Главная цель трохоидальных манипуляций — подготовка различных пазов. Такой метод давно завоевал признание экспертов за свою высокую эффективность. Важная его особенность — небольшая ширина прореза.

Работа с нержавейкой имеет целый ряд тонкостей и сложностей. Она пропускает мало тепла, то есть, проще говоря, плохо охлаждается. Потому искусственному отводу тепла из рабочей зоны надо уделить побольше внимания. Придется принимать меры, чтобы исключить появление «наростов», «наклепов» и других негативных моментов. Подача на зуб обязательно увеличивается; малое ее значение — источник множества проблем.

Обработка шпоночного паза на валу — тоже отличается специфическими чертами. Сквозной и открытый типы пазов прорабатывают дисковидными фрезами. Необходимо понимать, что это весьма ответственная операция с очень низким коэффициентом допуска. Малейший промах — и дорогостоящее изделие уходит в брак. Во многих случаях подбором фрез дело не ограничивается, и решающий ответ дает только пробный проход.

Довольно часто к фрезерованию прибегают для получения шипового соединения. Подобный метод связки разнородных изделий, предметов и их частей довольно надежен и используется во многих вещах и приспособлениях. Что касается фрезеровки фасонных поверхностей, то это очередное трудоемкое и кропотливое дело, требующее тщательной подготовки. Часто для этой цели используют фасонные фрезы, оказывающиеся очень полезными помощниками в массовом и крупносерийном промышленных производствах.

Важно учесть, что работать по металлу, покрытому коркой, такие фрезы не могут, и перед их использованием обязательно нужны специальная доработка, усовершенствование поверхности.

В некоторых случаях нужны формирование и доработка уступов. Для подобной работы берут дисковые либо концевые фрезы. Конкретный их вид определяется предпочтениями мастеров. Если предстоит работать с левым и правым уступами, используется методика «двух переходов». Особое внимание уделяют точности формируемых конструкций и их частей.

Что касается плунжерной разновидности, то к ней прибегают, когда вибрационное воздействие довольно велико и компенсировать или ослабить его не получается. Использовать подобную методику при более благоприятной ситуации не следует, потому что она подразумевает медленное снятие небольшого количества материала. Необходимую фрезу выбирают прежде всего по диаметру. Простые плоские поверхности обрабатывают преимущественно цилиндрическим способом. Точность чаще всего задается по 8–10 квалитетам.

Куда более любопытно, что фрезеровать приходится не только металл. Все большее значение приобретает такой метод обработки для бетона. Он применяется, конечно, не простым станком, а специализированной машиной. Самые мощные ее экземпляры снимают до 2 см бетонной массы за 1 прогон. В итоге получается ровная и гладкая поверхность требуемой формы.

В некоторых случаях фрезерная обработка касается также:

-

камня;

-

оргстекла;

-

фанеры.

Методы фрезерования

Встречное

Такая базовая технология имеет еще одно название — работа против подачи. В прошлом именно встречным методом старались обрабатывать металлические заготовки в любом удобном случае. Целесообразно пользоваться им, если припуск отличается неоднородным распространением. Также подобная методика применяется, когда фрезеруют корку отливки либо поковки. Наконец, она нужна при обработке жаропрочных сплавов с использованием пластин из технической керамики.

Попутное

Подобный способ отличается минимальной толщиной стружки в момент входа фрезы в толщу материала. Режущая сила прижимает инструмент к заготовке. Потому удерживать его оказывается гораздо проще и легче. Однако необходим мощный и жесткий станок — слабое оборудование подобный режим попросту не «вытянет». Другие особенности:

-

понижение трения и температуры в сравнении со встречной методикой;

-

увеличенная стойкость фрезы к негативным воздействиям;

-

значительная точность обработки;

-

скачкообразная нагрузка на рабочий зуб.

Типы фрез

В арсенале практически любого мастера почти обязательно встречаются дисковые модели. Ими обрезают заготовки и прорезают пазы. Такой же инструмент позволяет выбирать металл, снимать фаски и так далее. Габариты фрезы и отдельных зубцов определяет тип обработки. Есть несколько более мелких разновидностей.

Торцевые фрезы призваны обрабатывать плоские и ступенчатые поверхности. Ось кручения располагается под углом 90 градусов к обрабатываемой поверхности. Увеличение числа зубьев практикуется очень часто. Такое решение позволяет ускорить обработку и улучшить ее. Во многих случаях инструмент массивен и позволяет упростить применение сменных пластин.

Что касается цилиндрических фрез, то у них бывают как прямые, так и винтовые зубья. В первом случае подразумевается обработка нешироких плоскостей. Вторые более универсальны. Необходимо учитывать значительный уровень осевых усилий в некоторых режимах. Рашпильный подтип нужен для обработки уступов и прорезки канавок.

Существуют также:

Последний вариант принято еще называть корончатыми сверлами. Обычно их делают из быстрорежущих марок стали. В ряде случаев удается даже восстанавливать режущие грани таких деталей. Они способны справляться со значительными объемами производства. Работать можно будет быстро.

Оборудование для работы

Его состав определяется тем, какие задачи собираются решать. В крупных промышленных компаниях основной круг работ выполняют станки с ЧПУ. В домашних условиях и отчасти в ремонтных мастерских пользуются преимущественно ручными фрезерами и вспомогательными инструментами и приспособлениями для них. При этом обязательно учитывается техническое исполнение станка. Важной характеристикой является наличие или отсутствие консоли.

Принято считать, что консольное оборудование относится к универсальному классу. Оно делится на горизонтальный и вертикальный типы. Управление техническими системами обеспечивается при помощи коробки скоростей. Универсальными считаются и горизонтальные станки с поворотной плитой. Независимо от типа станка можно применять как типовые, так и специализированные фрезы.

Вертикальные бесконсольные модели с числовым управлением также довольно функциональны. Сдвиг сразу по нескольким координатам обеспечивает проработку усложненных фасонных поверхностей.

Что немаловажно, попутное и встречное воздействие идет с идентичной точностью. Это достигается благодаря устройству, выбирающему зазоры. Станок для непрерывной обработки бывает карусельно-фрезерного либо барабанно-фрезерного типа.

Аппарат для концевой обработки отлично вырабатывает шлицы и канавки. Если станок сделан для торцевой обработки, то он лучше всего справляется с обширными поверхностями. Фасонный аппарат формирует зубчатые и червячные колеса, багеты и некоторые другие похожие элементы. Именно категория устройства определяет доступные форматы металлообработки. Потому к ее выбору необходимо подходить особенно тщательно.

Области применения

Главным образом фрезерование востребовано в промышленности. Там его ценят за возможность производства большого числа однотипных деталей с определенным уровнем точности. Расход рабочего времени оказывается сравнительно невелик. Чем крупнее предприятие, тем актуальнее такой метод металлообработки. Основное направление усовершенствования фрезерной техники — уже не наращивание производительности, как прежде, а улучшение качества и повышение точности.

Фрезерование используют для производства как узлов транспорта, так и деталей станков, как высокоточных измерительных приборов, так и мощных энергетических установок. Оно является практически универсальной частью машиностроения. Но точно такую же по сути методику используют при строительстве дорожного покрытия. Еще чаще она востребована при ремонте того же покрытия.

Горячая фрезеровка сокращает требуемое для работы усилие. Однако оно неизбежно приводит часть асфальта в негодность. Транспортировка и повторное использование сильно затрудняются. Холодные фрезы в значительной мере лишены этого недостатка. Методика повторного использования строительного мусора подобным способом очень активно используется еще с 1960-х годов.

Но и на всем этом возможности фрезерования далеко не исчерпываются. К нему часто прибегают для подготовки рекламных конструкций, в том числе световых коробов, ростовых фигур. Также можно будет сделать:

-

части мебели;

-

прозрачные карманы;

-

вывески на фасадах;

-

таблички с информацией;

-

декоративные предметы для дома и офисных нужд;

-

макеты для архитектуры и дизайна;

-

всевозможные сувениры;

-

игрушки для детей;

-

многие другие предметы.

: определение, детали, типы и схема

Что такое фрезерование?

Фрезерование – это процесс обработки с использованием вращающихся фрез для удаления материала путем введения фрезы в заготовку. Это может быть сделано в различных направлениях по одной или нескольким осям, скорости режущей головки и давлению.

Фрезерование охватывает широкий спектр различных операций и станков, в масштабах от мелких отдельных деталей до крупногабаритных многосерийных фрезерных операций. Это один из наиболее часто используемых процессов для обработки нестандартных деталей с точными допусками.

Фрезерование можно выполнять на самых разных станках. Первоначальным классом фрезерных станков был фрезерный станок (часто называемый фрезерным).

После появления в 1960-х годах компьютерного числового управления (ЧПУ) фрезерные станки превратились в обрабатывающие центры: фрезерные станки, дополненные устройствами автоматической смены инструмента, инструментальными магазинами или каруселями, возможностями ЧПУ, системами охлаждения и кожухами.

Фрезерные центры обычно классифицируются как вертикальные обрабатывающие центры (VMC) или горизонтальные обрабатывающие центры (HMC).

Интеграция фрезерования в токарную среду и наоборот началась с рабочего инструмента для токарных станков и периодического использования фрез для токарных операций. Это привело к появлению нового класса станков, многозадачных станков (MTM), которые специально созданы для облегчения фрезерования и токарной обработки в рамках одного рабочего диапазона.

Что такое фрезерный станок?

Фрезерные станки используются для обработки твердых материалов, включая металл, пластик и дерево, и обычно используются для обработки неровных и плоских поверхностей.Фреза предназначена для вращения во время работы, в отличие от токарного станка, где сама деталь вращается во время операции резания.

Фрезерные станки обычно имеют автономные электродвигатели с электроприводом, системы подачи охлаждающей жидкости, цифровые считывающие устройства, регулируемые скорости шпинделя и механические приводы стола. Их также можно использовать для сверления, расточки, нарезания шестерен и изготовления пазов и карманов.

Фрезерный станок – это устройство, которое вращает круговой инструмент, имеющий ряд режущих кромок, симметрично расположенных относительно его оси; Заготовка обычно удерживается в тисках или аналогичном устройстве, закрепленном на столе, который может перемещаться в трех перпендикулярных направлениях.

Фрезерные станки также известны как многоцелевые станки (MTM), которые представляют собой многоцелевые станки, способные также фрезеровать и токарно обрабатывать материалы. На фрезерном станке установлена фреза, которая помогает снимать материал с поверхности заготовки.

Детали фрезерного станкаОсновные части фрезерного станка:

- Стойка и основание.

- Колено.

- Седло и поворотный стол.

- Механизм подачи питания.

- Таблица.

- Шпиндель.

- Над рычагом / нависающим рычагом.

- Опора беседки.

- Барабан

Давайте рассмотрим каждый из них:

1.

Колонна и основаниеКолонна – это еще одна фундаментная часть фрезерного станка. Это гора, стоящая вертикально на основании. Он поддерживает колено, стол и т. Д. Работает как корпус для всех других приводных элементов. Это полый элемент, состоящий из ведущей шестерни, а иногда и двигателя оси и стола.Колонка имеет резервуар для масла и насосы для смазки осей.

2.